Маркировка болта: Маркировка болтов и гаек – как выполняется и расшифровывается? + Видео

alexxlab | 19.05.2023 | 0 | Разное

Классы прочности болтов, классификация, маркировка, ГОСТ 7798-70 / Статьи / О компании / «ТАТМЕТИЗ» Набережные Челны

На болтах гайках и других видах резьбового крепежа без преувеличения держаться абсолютно все конструкций от подъёмного крана до колеса вашего автомобиля. Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки.

У этих метизов есть несколько классификаций по разным параметрам. Например, в зависимости от формы головки они бывают универсальные (с шестигранной головкой), анкерные, рым-болты и др. По форме стержня крепеж тоже различается: резьба наносится на весь стержень или занимает только часть. Сама резьба в соответствии с ГОСТ 27017-86 может быть метрической, шурупной, самонарезающей или конической.

Принято выделять различные крепежные элементы:- болты;

- гайки;

- винты;

- шпильки.

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать. У всех вышеперечисленных изделий собственное функциональное предназначение. С целью их производства применяются стали различных классов прочности. Это оказывает воздействие на дальнейшую маркировку болтов, а также крепежных элементов других типов.

Классы прочности и обозначения

Принято выделять всего одиннадцать классов прочности для гаек, винтов, болтов и шпилек. Все зависит от механических свойств крепежного элемента. В соответствии с ГОСТ 1759.4-87 крепежные элементы делятся на такие классы: 3.6 4.6 4.8 5.6 5.8 6.6 6.8 8.8 9.8 10.9 12.9.

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

3. 6 6 |

300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

12. 9 9 |

1200 – 1220 | 385 – 435 | 1080 – 1100 |

Класс прочности 3.5 – 6.8

- Используемый материал – углеродистая сталь.

- Добавки и термическая обработка отсутствует.

Класс прочности 8.8, 9.8

- Используемый материал – углеродистая сталь.

- Термическая обработка здесь закалка и отпуск при температуре 425 °С.

Класс прочности 10.9

- Материал для производства – легированная и углеродистая сталь.

- В качестве добавок используется хром, марганец и бор.

- Термическая обработка здесь закалка и отпуск при температуре 340 или 425 °С.

Класс прочности 12.9

- Материал для производства – легированная сталь.

- Добавки отсутствуют.

- Термическая обработка здесь закалка и отпуск при температуре 380 °С.

Термическая обработка представляет собой технологический процесс по изменению структуры материала. После этого происходит повышение предела выносливости стали, прочность и стойкость к износу крепежа.

Крепежные элементы изготавливают с использованием разных углеродистых сталей. В зависимости от того, какая используется марка стали, получается конкретный класс прочности. Существует возможность из одной марки стали изготовить крепежные элементы разные по прочности. Для этого обычно в процессе изготовления используются разные способы обработки заготовки либо дополнительная термическая обработку. В народе она называется – закалка.

Нет сложностей, связанных с расшифровкой такого обозначения. Если взять и перемножить первую цифру на 100, то так можно определить номинальное временное сопротивление, то есть более простыми словами – предел прочности элемента на растяжение.

Перемножив второе число на 10, существует возможность определить соотношения передела текучести к временному сопротивлению. Предел текучести является значением нагрузки. Если произойдет превышение этого значения, то становится причиной развития в материале деформаций, которые не восстанавливаются.

Предел текучести является значением нагрузки. Если произойдет превышение этого значения, то становится причиной развития в материале деформаций, которые не восстанавливаются.

Все эти прочностные характеристики имеют отношение к болтам, винтам, шпилькам. Что касается гаек, то у них принято выделять всего семь классов прочности. В этом случае он обозначается одним числом: 4 5 6 8 9 10 12. Данное число обозначает 1/100 часть предела прочности болта, для которого в пару подбирается гайка в резьбовом соединении. Такое сочетание этих крепежных элементов дает возможность равномерным способом распределить нагрузку в резьбовом соединении.

Стоит отметить, что существует негласное правило подбора гаек к болтам. Его суть заключается в том, чтобы сохранить целостность резьбы гайки, которая навинчена на болт, в случае пробного испытания нагрузки.

Вообще существует возможность произвести замену гаек, которые принадлежат к более высокому классу, на гайки низшего класса прочности. Такую замену рекомендовано производить для соединений типа «болт+гайка», где отмечается напряжение выше предела текучести.

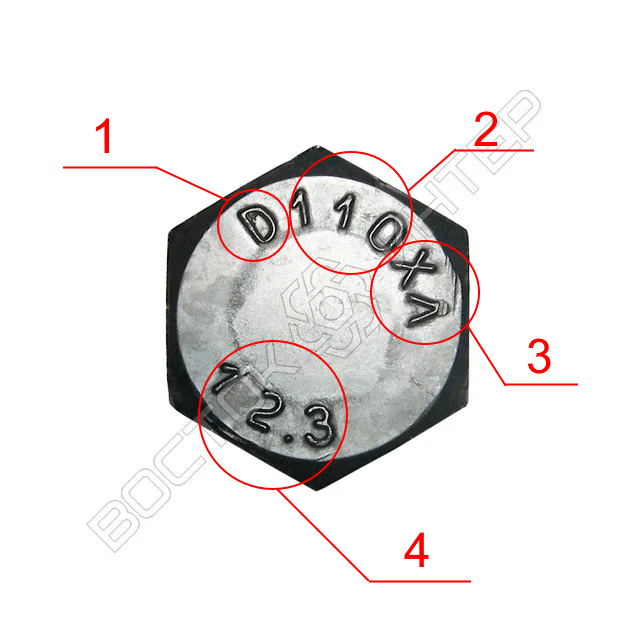

Нанесение обозначений классов прочности на крепежные изделия

Обычно маркировку наносят на такие крепежные элементы:

- болты, которые имеют шестигранную головку;

- винты, имеющие цилиндрическую головку и внутренние шестигранники;

- гайки;

- шпильки.

Маркировка болтов и винтов

В соответствии с системой маркировки болтов, которая разработана Международной организацией по стандартизации ISO, указываются типы крепежей, для которых можно использовать болты. Стоит отметить, что стандарты разработаны еще в советское время. Но существующие на сегодня российские нормативные документы за основу брали как раз принципы этой системы.

В обязательном порядке должны маркироваться болты и винты, у которых диаметр больше 6 мм. Если крепежные элементы имеют меньший диаметр, то допускается нанесение маркировки по желанию изготовителя.

Не подлежат маркировке те винты, которые имеют прямой либо крестообразный шлиц.

Разрешено не маркировать не штампованные винты и болты, произведенные течением или резанием. Допускается нанесение маркировки только тогда, когда заказчик продукции выставляет такие требования.

Стоит отметить, что болты имеют маркировку, которая наносится на торцевую поверхность головки, под клеймом завода-производителя. Обычно маркировка наносится выпуклыми либо углубленными цифрами. Встречается еще такая маркировка, где отсутствует точка между проставленными цифрами. Например: 10.9 либо 109. Это свидетельствует о том, что в процессе производства болта использовалась низкоуглеродная мартенситная сталь. Есть такие заводы-производители, которые маркируют болты, используя специальные символы, такие как точка и штрих. В случае отсутствия маркировки на болте, его принято относить к классу прочности 3.8 или ниже.

Если производитель применяет выпуклую маркировку, то цифры не должны превышать:

- 0,1 мм – для винтов и болтов с диаметром резьбы не более 8 мм;

- 0,2 мм – для крепежных изделий с диаметром резьбы от 8 до 12 мм;

- 0,3 мм – для винтов и болтов, где диаметр резьбы более 12 мм.

Маркировка шпилек

Принято наносить маркировку на торец шпилек, используя специальный углубленный знак, соответствующий классу прочности:

Знак ● + ■ ▲

Класс прочности 8.8 9.8 10.9 12.9.

Маркировка гаек

Принято наносить маркировку на гайки на ее торец, как и на болты, и на винты.

Класс прочности болтов – ГОСТ 7798-70, маркировка, виды, обозначение

- Важность правильного выбора крепежа

- Классы прочности резьбовых крепежных изделий

- Маркировка болтов по классу их прочности

- Особенности соединения с помощью резьбы

- Виды резьбового крепления

- Как правильно затягивать и откручивать болт

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

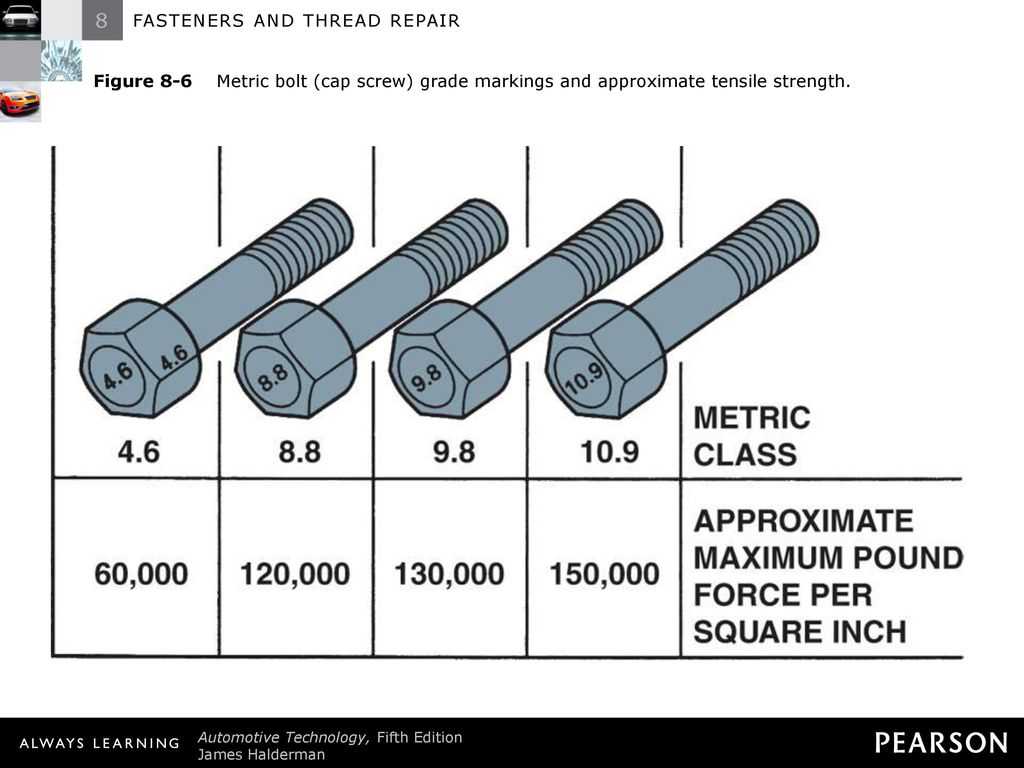

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия.

Что важно, буква «У» не указывается в обозначении таких изделий.

Что важно, буква «У» не указывается в обозначении таких изделий. - Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность.Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Общепринятая маркировка ASTM для болтов дюймовой серии

Понимание некоторых распространенных маркировок ASTM для болтов дюймовой серии

В то время как SAE J429 классов 2, 5 и 8, вероятно, являются наиболее распространенными спецификациями крепежных изделий дюймовой серии, с которыми мы имеем дело здесь, в Wilson-Garner, есть много других со своими оценками и отметинами на голове.

В этой статье мы рассмотрим три стандарта ASTM:

1. Маркировка ASTM A307 для болтов

2. Маркировка ASTM A193 для болтов

3. Маркировка болтов ASTM A354

Что такое стандарты ASTM для крепежных изделий?

ASTM расшифровывается как Американское общество испытаний и материалов. Эта организация установила различные стандарты и спецификации для крепежных изделий, таких как болты и шпильки. Каждый из этих стандартов вводит разные системы оценок, основанные на буквах, цифрах и их комбинациях — например, A, B, BC, B7 и т. д. Эти оценки обычно определяют разную прочность на растяжение.

Эта организация установила различные стандарты и спецификации для крепежных изделий, таких как болты и шпильки. Каждый из этих стандартов вводит разные системы оценок, основанные на буквах, цифрах и их комбинациях — например, A, B, BC, B7 и т. д. Эти оценки обычно определяют разную прочность на растяжение.

Примеры маркировки ASTM для болтов

Итак, теперь давайте соберем эту информацию воедино и обсудим, что некоторые из различных стандартов ASTM на крепежные изделия говорят о маркировке головок болтов.

ASTM A307 Маркировка классов болтов

ASTM A307 Болты и шпильки из углеродистой стали, прочность на растяжение 60 000 фунтов на кв. дюйм — это спецификация, которая создает три класса болтов и шпилек: класс A, класс B и класс C, но класс C был заменен на другой стандарт, поэтому мы проигнорируем его здесь. ASTM A307 охватывает диаметры от ¼ до 4 дюймов. Сорта снова различаются по прочности на растяжение, хотя спецификации также различаются по назначению.

ASTM A307 класс A

Вот как будет выглядеть маркировка головок болтов ASTM A307 класса A:

Болты и шпильки класса A имеют минимальный предел прочности на растяжение 60 ksi и предназначены для общего применения. Если вы похожи на нас и у вас есть проблемы с запоминанием чисел, вам понравится эта маркировка головы, потому что она включает номер спецификации.

Болты и шпильки класса А считаются малопрочными, их прочность на растяжение примерно соответствует SAE J429.Класс 2. Как правило, термическая обработка деталей класса А не требуется для соблюдения минимальных требований к прочности на растяжение.

ASTM A307, класс B

Маркировку головки болта класса B можно увидеть здесь:

Да, это почти то, что мы ожидали. Еще раз, номер спецификации прямо на голове, если вам это нужно, и это приятно.

Болты и шпильки класса B имеют предел прочности при растяжении от 60 до 100 тысяч фунтов на квадратный дюйм. Они предназначены для использования во фланцевых соединениях трубопроводных систем с чугунными фланцами. Основное различие между сортом B и сортом A заключается в том, что сорт B имеет минимальные и максимальные требования к прочности на растяжение, установленные спецификацией, в то время как сорт A имеет только минимальное требование к прочности на растяжение.

Они предназначены для использования во фланцевых соединениях трубопроводных систем с чугунными фланцами. Основное различие между сортом B и сортом A заключается в том, что сорт B имеет минимальные и максимальные требования к прочности на растяжение, установленные спецификацией, в то время как сорт A имеет только минимальное требование к прочности на растяжение.

ASTM A193 Маркировка классов болтов

ASTM A193 Болты из легированной и нержавеющей стали для работы при высоких температурах или высоком давлении и других специальных целей — это спецификация, которая создает довольно большое количество классов для болтов, винтов, дюймовых серий. и шпильки до семи дюймов в диаметре.

Как следует из названия, эта спецификация касается крепежных изделий, предназначенных для использования в условиях высокой температуры или высокого давления. В нем приведены рекомендации по шести маркам для деталей из ферритных (углеродистых или легированных) сталей и более двадцати марок для деталей из аустенитных нержавеющих сталей. Существует также версия стандарта ASTM A19.3M, в котором изложены рекомендации по крепежу метрической серии.

Существует также версия стандарта ASTM A19.3M, в котором изложены рекомендации по крепежу метрической серии.

Но для краткости давайте просто взглянем на наиболее распространенный класс болтов ASTM, который производит Wilson-Garner: класс B7.

ASTM A193, класс B7

Болты, класс B7 изготовлены из легированной стали. Хотя существует метрическая версия класса B7, которую можно найти в ASTM A193M, здесь мы придерживаемся дюймовой версии.

Здесь мы видим класс, выбитый в маркировке головки болта. Вы, возможно, заметили, что этот стандарт требует маркировки только марки, в то время как предыдущий стандарт, который мы рассмотрели, ASTM A307, требовал номера стандарта вместе с маркой. Чем больше вы смотрите на эти вещи, тем больше вы замечаете, что каждый стандарт, даже стандарты, написанные одними и теми же организациями, имеет тенденцию обрабатывать маркировку головы немного по-разному.

Болты класса B7 имеют минимальную прочность на растяжение 125 тысяч фунтов на квадратный дюйм для диаметров 2 ½ дюйма и менее, 115 тысяч фунтов на квадратный дюйм для диаметров от 2 ½ до 4 дюймов и 100 тысяч фунтов на квадратный дюйм для диаметров от 4 до 7 дюймов. Эти минимальные значения прочности на растяжение примерно соответствуют требованиям SAE J429 Grade 5. Поэтому такие детали считаются среднепрочными. Детали класса B7 подлежат термообработке, закалке и отпуску.

Эти минимальные значения прочности на растяжение примерно соответствуют требованиям SAE J429 Grade 5. Поэтому такие детали считаются среднепрочными. Детали класса B7 подлежат термообработке, закалке и отпуску.

ASTM A354 Маркировка классов болтов

ASTM A354 Болты, шпильки и другие крепежные изделия с наружной резьбой из закаленной и отпущенной легированной стали — это спецификация, в которой изложены рекомендации для двух классов: класса BC и класса BD. Все детали по настоящему стандарту должны быть изготовлены из легированной стали и подвергнуты термообработке, закалке и отпуску. Эта спецификация распространяется на детали диаметром до 4 дюймов.

ASTM A354 Марка BC

Давайте посмотрим на маркировку головок болтов для Марки BC:

Опять же, у нас просто маркируется сама марка. Крепеж класса BC имеет минимальную прочность на разрыв 125 ksi для диаметров от ¼” до 2 ½”. Минимальная прочность на растяжение составляет 115 тысяч фунтов на квадратный дюйм для диаметров более 2 ½ дюймов. Как правило, детали класса BC считаются крепежными изделиями средней прочности.

Как правило, детали класса BC считаются крепежными изделиями средней прочности.

ASTM A354 Марка BD

Маркировка головки болта для Марки BD показана здесь:

Никаких сюрпризов. Детали класса BD имеют минимальную прочность на разрыв 150 тысяч фунтов на квадратный дюйм для диаметров от ¼ до 2 ½ дюймов и 140 тысяч фунтов на квадратный дюйм для диаметров более 2 ½ дюймов. Детали марки БД считаются высокопрочными. Механические свойства крепежных изделий класса BD диаметром от ¼ до 2 ½ дюймов почти идентичны свойствам SAE J429 класса 8 — фактически настолько похожи, что у нас есть еще одна «бонусная» маркировка головок болтов, чтобы показать вам.

ASTM A354, класс BD и SAE J429, класс 8 Маркировка головок болтов

Ого! Это маркировка класса BD и класса 8? Правильно — механические свойства марки BD настолько близки к SAE J429 класса 8, что ASTM A354 позволяет вам при желании включать оба идентификатора марки. Таким образом, один и тот же крепежный элемент может квалифицироваться и маркироваться как для класса BD, так и для класса 8. Конечно, возникает вопрос: почему существуют классы ASTM BD и SAE J429, класс 8?

Таким образом, один и тот же крепежный элемент может квалифицироваться и маркироваться как для класса BD, так и для класса 8. Конечно, возникает вопрос: почему существуют классы ASTM BD и SAE J429, класс 8?

Итак, SAE J429 распространяется только на детали диаметром до 1 ½”, а ASTM A354 распространяется только на детали диаметром до 4”. Таким образом, ASTM A354 позволяет охватывать более крупные крепежные изделия тем же стандартом, что и более мелкие.

СВЯЗАННЫЕ: Нужен специальный болт, винт или шпилька? Уилсон-Гарнер может помочь.

Узнайте больше о маркировке головок болтов с Wilson-Garner

Хотите узнать больше о маркировке головок болтов? В этом блоге мы даем обзор того, что означают маркировки головок болтов, и приводим еще несколько примеров дюймовой серии из SAE J429. Или мы также говорим о некоторых метрических маркировках головы в этом блоге. Проверь их.

И если у вас есть какие-либо вопросы, на которые эти блоги не могут вам ответить, не стесняйтесь обращаться к нам. Имея большой опыт в индустрии крепежа, у нас, вероятно, будет ответ для вас. Позвоните нам по телефону (800) 656-2658 или свяжитесь с нами онлайн.

Имея большой опыт в индустрии крепежа, у нас, вероятно, будет ответ для вас. Позвоните нам по телефону (800) 656-2658 или свяжитесь с нами онлайн.

Направляющие для крепежа – классы болтов и маркировка головок | Fastener SuperStore

Направляющие для крепежа – классы болтов и маркировка головок | Супермагазин крепежа | Объемные промышленные крепежные детали(866) 688-2500

- Войти / Зарегистрироваться

- Корзина

- Электронная почта

- Винты

- Болты

- Орехи

- Шайбы

- Заклепки

- Распорки и стойки

- Гайки для монтажа в стойку

- Метрика

- Розетки

- Mil-Spec

- Другие категории продуктов

- Дом

- > Направляющие крепежа

- > Марки болтов и маркировка головок

Многие типы наших болтов доступны в различных вариантах прочности и класса, каждый из которых имеет отличительную маркировку на головке. Следующие маркировки являются основными индикаторами, используемыми на наших деталях.

Следующие маркировки являются основными индикаторами, используемыми на наших деталях.

Загрузить руководство

Стандартные детали

Марка материала | Маркировка | Внешний вид | Диапазон номинальных размеров | Пробная нагрузка | Предел текучести | Прочность на растяжение | ||||||||

2 класс | Без маркировки |

|

|

|

| |||||||||

5 класс | 3 радиальные линии |

|

|

|

| |||||||||

8 класс | 6 радиальных линий | 1/4″ – 1 1/2″ | 120 000 | 130 000 | 150 000 | |||||||||

Нержавеющая сталь 18-8 и 316 | Без стандартной маркировки | До 1 дюйма | 45 000 | 85 000 | ||||||||||

Конструкционные болты A325 | А325 |

|

|

|

|

Метрические детали

Класс материала | Маркировка | Внешний вид | Диапазон номинальных размеров | Испытательная нагрузка | Предел текучести | Прочность на растяжение | ||||||||

Класс 8. | 8,8 |

|

|

|

| |||||||||

Класс 10.9 | 10,9 | 5 мм – 100 мм | 830 / 120 350 | 940 / 136 300 | 1040 / 150 800 |

*MPA = Мегапаскаль.

Что важно, буква «У» не указывается в обозначении таких изделий.

Что важно, буква «У» не указывается в обозначении таких изделий.

Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма. 8

8