Маркировка электродов по нержавейке: Электроды по нержавейке: маркировка, марки, особенности применения

alexxlab | 30.04.2023 | 0 | Разное

Электроды по нержавейке: маркировка и особенности сварки

Содержание

- Особенности сварочных электродов

- Что лучше: переменный или постоянный ток

- Электроды постоянного тока по нержавейке

- ЦЛ-11

- НЖ-13

- ОЗЛ-17У

- ЗИО-8

- Электроды переменного тока

- ОЗЛ-14

- ЦТ-50

- ОЗЛ-14А

- АНВ-36

- Лучшие электроды для сварки — как определиться

При изготовлении металлоконструкций, эксплуатируемых под открытым небом, используется нержавеющая сталь. Для соединения деталей используются болты, гайки или контактная сварка. От корректности подбора марки электродов по нержавейке зависит прочность стыка элементов конструкции.

Особенности сварочных электродов

При сварке нержавеющих сталей учитываются факторы:

- Пониженная теплопроводность нержавейки приводит к локальным перегревам. Для сокращения тепловых нагрузок необходимо уменьшение силы тока и напряжения. Одновременно из-за повышенного сопротивления происходит нагрев стержня сварочного электрода.

- Между сопрягаемыми деталями необходимо поддерживать зазор с увеличенной шириной, который заполняется металлом от расплавленного электрода. При нарушении технологии в теле шва образуются трещины, которые снижают прочность соединения.

Тело электрода изготовлено из тугоплавкого сплава на основе вольфрама, сверху нанесен слой флюса, который защищает сварной шов от негативного воздействия атмосферы. Возможно использование сварочных полуавтоматов, которые подают в линию стыка вольфрамовую проволоку.

В рабочую зону подводится инертный газ, обеспечивающий повышение прочности соединения. Примером является аргонодуговая сварка (АДС или ADS PC), обеспечивающая получение гладких швов без каверн или трещин.

Что лучше: переменный или постоянный ток

При использовании трансформаторов с выпрямителем сокращается разбрызгивание металла из зоны шва, что улучшает заполнение зазора. Дополнительным преимуществом является хороший внешний вид стыка и отсутствие в теле шва пустот и непроваренных участков. Качество соединения зависит от того, какие электроды для нержавейки выбраны для работы. Технология ограничивается высокой стоимостью оборудования, в котором требуется использование выпрямительных блоков, рассчитанных на большую силу тока.

Качество соединения зависит от того, какие электроды для нержавейки выбраны для работы. Технология ограничивается высокой стоимостью оборудования, в котором требуется использование выпрямительных блоков, рассчитанных на большую силу тока.

Для бытового использования лучше подходит аппаратура переменного тока, которая отличается меньшей стоимостью и обеспечивает ускоренную сварку листов нержавеющей стали. Недостатком является пониженная стабильность горения дуги, оператору требуется выдерживать зазор между электродом и поверхностью соединяемых деталей.

Из-за разбрызгивания металла из зоны шва увеличивается расход электродов, в теле стыка возможны зоны непровара.

Электроды постоянного тока по нержавейке

При использовании постоянного тока применяются следующие марки электродов для сварки нержавеющей стали:

- ЦЛ-11;

- НЖ-13;

- ОЗЛ-17У;

- ЗИО-8.

Характеристики расходных материалов приведены в таблице.

| Параметр | ЦЛ-11 | НЖ-13 | ОЗЛ-17У | ЗИО-8 |

| Диаметр, мм | 3,0 | 2,5-5,0 | 3,0 и 4,0 | 3,0-5,0 |

| Длина, мм | 350 | 310-450 | 300 и 330 | 350-450 |

| Температура эксплуатации шва, °С | 450 | 350 | не регламентирована | не регламентирована |

ЦЛ-11

Изделия предназначены для ручной сварки аустенитных сталей, используемых в агрессивной среде с температурой нагрева до 450°С. Элементы могут использоваться в сварочных аппаратах с постоянным и переменным током. Для обеспечения качества шва необходимо прокаливание электродов на протяжении 1 часа при температуре от 350 до 370°С (для удаления повышенной влажности). В состав стержня входят молибден, хром, никель, ниобий и тантал, диаметр элемента с учетом слоя флюса составляет 3 мм.

НЖ-13

Электроды, поставляемые под маркировкой НЖ-13, применяются при изготовлении емкостей для хранения или перевозки пищевых продуктов. В состав стержня входит хром и никель, предусмотрено введение молибдена. Перед началом работ производится прокалка элементов при температуре до 360°С. Промышленность поставляет электроды диаметром от 2,5 до 5,0 мм, которые рассчитаны на рабочий ток от 40 до 180 А. Допускается сварка в любом пространственном положении, шов сохраняет прочность при прогреве до 350°С без риска начала межкристаллитной коррозии.

В состав стержня входит хром и никель, предусмотрено введение молибдена. Перед началом работ производится прокалка элементов при температуре до 360°С. Промышленность поставляет электроды диаметром от 2,5 до 5,0 мм, которые рассчитаны на рабочий ток от 40 до 180 А. Допускается сварка в любом пространственном положении, шов сохраняет прочность при прогреве до 350°С без риска начала межкристаллитной коррозии.

ОЗЛ-17У

Расходные материалы стандарта ОЗЛ-17У предназначены для соединения листов стали 06ХН28МДТ и 03ХН28МДТ, имеющих толщину до 12 мм. При повышенной толщине необходима двойная разделка кромок. Полученные конструкции могут использоваться в агрессивных кислотных средах с примесью реагентов с содержанием фтора. Допускается сварка в вертикальном и горизонтальном положениях без риска нарушения равномерности шва, электроды разработаны специалистами московской компании «СпецЭлектрод».

Элементы могут использоваться при изготовлении особо ответственных конструкций, образующиеся в теле шва кратеры удаляются шлифованием. Производители выпускают детали диаметром 3 и 4 мм, которые рассчитаны на максимальный ток до 130 и 160 А соответственно.

Производители выпускают детали диаметром 3 и 4 мм, которые рассчитаны на максимальный ток до 130 и 160 А соответственно.

Стержень изготовлен из сплава с повышенным содержанием хрома и никеля (49,8% от общего состава), предусмотрено введение молибдена, меди и марганца. Сплав отличается пониженным содержанием углерода, серы и фосфора, негативно влияющих на прочность шва.

ЗИО-8

Электроды предназначены для соединения деталей, изготовленных из жаропрочных сталей 20Х23Н13 или 20Х23Н18 и аналогов. Допускается сварка легированных аустенитных сталей марок 08Х18Н10Т или 12Х18Н10Т и их аналогов. Электроды могут применяться для выполнения вертикальных или потолочных швов, расплавленный металл не вытекает из рабочей зоны. Производители предлагают элементы диаметром 3, 4 и 5 мм, которые поставляются в бумажной упаковке. Перед началом работ необходима прокалка деталей в печах на протяжении 1 часа при нагреве до 330°С.

Полученные швы отличаются повышенной жаростойкостью и не подвержены межкристаллитной коррозии. В наплавляемом металле присутствует ферритная фаза (до 5% от общего объема). В состав сплава входят хром (до 23,9%), никель (до 12,6%) и марганец. Содержание вредных примесей (фосфора и серы) снижено до 0,020%. При сварке следует учитывать высокий процент выброса материала, для получения 1 кг наплавленного металла необходимо 1,6 кг электродов марки ЗИО-8.

В наплавляемом металле присутствует ферритная фаза (до 5% от общего объема). В состав сплава входят хром (до 23,9%), никель (до 12,6%) и марганец. Содержание вредных примесей (фосфора и серы) снижено до 0,020%. При сварке следует учитывать высокий процент выброса материала, для получения 1 кг наплавленного металла необходимо 1,6 кг электродов марки ЗИО-8.

Электроды переменного тока

Для оборудования переменного тока созданы электроды:

- ОЗЛ-14;

- ЦТ-50;

- ОЗЛ-14А;

- АНВ-36.

ОЗЛ-14

Изделия, разработанные компанией «СпецЭлектрод», предназначены для сварки деталей из хромо-никелевых сталей 08Х18Н10 или 08Х18Н10Т и аналогов. Сформированные швы не отличаются высокой устойчивостью к межкристаллитной коррозии, спецификация допускает использование для сварки переменного и постоянного тока. На внешней поверхности элементов нанесено рутиловое покрытие, предохраняющее расплавленный металл от воздействия атмосферных газов.

Производители выпускают стержни диаметром 3 или 4 мм, которые имеют длину 340 и 360 мм соответственно. Допустимый сварочный ток не превышает 90 А для 3 мм и 140 А для 4 мм изделий. Для удаления следов влаги из внешнего слоя флюса требуется прогрев в печи до температуры 200°С на протяжении 1 часа. Если стержни хранились в сухом помещении (в соответствии с рекомендациями изготовителя), то прокаливание перед применением не требуется.

Допустимый сварочный ток не превышает 90 А для 3 мм и 140 А для 4 мм изделий. Для удаления следов влаги из внешнего слоя флюса требуется прогрев в печи до температуры 200°С на протяжении 1 часа. Если стержни хранились в сухом помещении (в соответствии с рекомендациями изготовителя), то прокаливание перед применением не требуется.

ЦТ-50

Электроды предназначены для сварки переменным или постоянным током с обратной полярностью, внешняя часть покрыта рутиловым защитным слоем. Применяются для сварки высоколегированных нержавеющих сталей с увеличенной устойчивостью к воздействию кислот и соединений на основе фтора. Допускается сварка в горизонтальном или вертикальном направлениях (кроме движения сверху вниз из-за риска получения неоднородного шва). Перед началом работы рекомендуется прокаливание элементов в печи при температуре 350°С на протяжении 90 минут.

Кромки соединяемых элементов предварительно зачищаются, сварка выполняется короткой дугой. В состав металлической части стержня входит до 22% хрома и 10% никеля, содержание фосфора и серы составляет 0,018 и 0,03% соответственно.

Электроды рассчитаны на промышленное применение, для сварки в бытовых или гаражных условиях не используются.

ОЗЛ-14А

Разработанные компанией «СпецЭлектрод» изделия ОЗЛ-14А рассчитаны на использование постоянного тока обратной полярности, но допускается применение переменного тока. Стержни применяются при сварке сталей 08Х18Н10Т, 06Х18Н11 и аналогов. Полученный шов отличается повышенной устойчивостью к возникновению межкристаллитной коррозии при нормальной температуре или при критическом прогреве. Сварка производится в горизонтальном и вертикальном положениях без ограничений по направлению движения электрода.

Стержни имеют диаметр от 3 до 5 мм при длине от 300 до 350 мм, допустимый ток от 40 А до 170 А (указывается на картонной упаковке, зависит от размеров изделия). Швы, выполненные с помощью электродов ОЗЛ-14А, не разрушаются при нагреве конструкции из нержавеющей стали до температуры 650°С. Перед сваркой рекомендуется прокалить стержни на протяжении 60 минут при нагреве до 320°С.

АНВ-36

Электроды марки АНВ-36 предназначены для сварки устойчивых к коррозии аустенитных сталей, которые эксплуатируются в среде без агрессивных веществ при температуре до 500°С. Швы отличаются повышенной хладостойкостью. В сплаве содержится до 20% хрома и до 12% никеля, присутствует молибден (до 3%) и вводится ниобий (от 0,7 до 1,3%). Допускается сварка в вертикальном направлении при любом направлении движения электрода.

Детали из нержавейки проходят предварительную механическую обработку, позволяющую зачистить сопрягаемые кромки. Для удаления следов влаги из обмазки необходимо прогреть стержни в электрической печи на протяжении 60 минут при нагреве до 200°С. Выпускаются электроды диаметром 3 или 4 мм (длина 300 и 400 мм).

Лучшие электроды для сварки — как определиться

При подборе электродов для сварки легированных сталей, не подверженных коррозии, необходимо учитывать температуру эксплуатации и марку материала, из которого изготовлена конструкция. Одновременно следует узнать тип оборудования, которое используется для соединения деталей. На основе полученных данных приобретаются элементы для выполнения сварочных работ. На упаковке указывается марка и размеры деталей, а также приводится информация о типе полярности и стандарте напряжения, на которое рассчитан электрод.

Одновременно следует узнать тип оборудования, которое используется для соединения деталей. На основе полученных данных приобретаются элементы для выполнения сварочных работ. На упаковке указывается марка и размеры деталей, а также приводится информация о типе полярности и стандарте напряжения, на которое рассчитан электрод.

Существуют комбинированные электроды, которые могут использоваться при постоянном или переменном сварочном токе. Примером таких деталей является ЛЭЗ 8 с рутиловым защитным покрытием. Элементы используются для соединения стальных листов, полученная конструкция не отличается высокой устойчивостью к межкристаллитной коррозии. В состав сплава для стержня входят хром и никель (до 31,5% от массы). При сварке не допускается движение по вертикали вниз, до 45% металла из стержня разбрызгивается или испаряется под воздействием высоких температур.

Электроды по нержавейке для сварки нержавеющей стали инвертором: маркировка, какими варить

Если Вам нужно выбрать электроды для сварки нержавейки дома или на производстве, то в нашей статье вы найдете рекомендации как их правильно выбирать и применять. Особенности сварки нержавейки, отдельные методы и приемы для получения идеального шва.

Особенности сварки нержавейки, отдельные методы и приемы для получения идеального шва.

Содержание

- Электроды по нержавейке в чем особенности

- Почему важно использовать специальные электроды для сварки нержавейки

- Какими электродами варить нержавейку на переменном и постоянном токе

- Электроды по нержавейки для переменного тока

- ЦТ 50

- ОЗЛ 14

- ОЗЛ-310

- Электроды для сварки на постоянном токе

- ОК 61-35

- ЭА 400 10у

- ЭА 395/9

- ЦЛ 11

- ЦТ 15

- Электроды для нержавейки – распространенные маркировки

- УОНИ-13/НЖ

- ОЗЛ 8

- ЦЛ-25

- ЦЛ-9

- ОЗЛ-22

- Что лучше переменный или постоянный ток

- Какие электроды берут для сварки нержавейки с черным металлом (переходные электроды)

- ОЗЛ 6

- Ок 67.60

- Какими электродами варить нержавейку 1 мм

- Общие принципы выбора электродов

- Советы и рекомендации по сварке нержавейки

Электроды по нержавейке в чем особенности

Для сварки нержавеющей стали (правильное название — коррозионностойкий стали) используют специальные штучный электроды по нержавейки. Эти электроды изготавливаются для применения на постоянном и/или переменном токе. Более распространены электроды для постоянного тока так как процесс сварки протекает более плавно, а качество шва выше.

Эти электроды изготавливаются для применения на постоянном и/или переменном токе. Более распространены электроды для постоянного тока так как процесс сварки протекает более плавно, а качество шва выше.

Особенности процесса заключается в том что нержавейка обладает низким коэффициентом теплопроводность то есть её легко перегреть и металл начинает растекаться. Также она обладает высоким коэффициентом линейного расширения. Это значит что в процессе сварки металл сильно расширяется, а после когда шов кристаллизуется металл усаживается и зачастую появляется такой дефект как «утяжина» — непровар.

Ещё одним вредным последствиям высокого коэффициента линейного расширение является, то что конструкции сильно деформируются под действием сварочных напряжений.

Потому при выборе электродов нужно стараться соблюдать следующие условия:

- Использовать диаметр от 1,5 — 2,6 мм;

- Использовать электроды с составом стержни схожим основным металлом ;

- Для снижения риска получения непровара нужно обеспечивать более широкий зазор — больше диаметра электрода.

Потому сварку таких стали лучше всего вести как можно быстрее, используя минимальное значение силы тока. Это можно выполнить, используя электроды меньшего диаметра. Эти меры помогут снизить перегрев металла, а также избежать сильных сварочных деформаций.

Почему важно использовать специальные электроды для сварки нержавейки

Это связано с тем, что подавляющее большинство этих сталей являются высоколегированными сталями. Сварка которых затрудняется множественными факторами такими как:

- Высокое содержание углерода в шве.

- Высокие требования к защите сварочной ванны и дуги от воздуха, что в противном случае ведёт к большому количеству дефектов.

- Низкая теплопроводность которые зачастую приводит к перегреву металла процессе сварки и образованию дефектов виде прожогов.

Если взять скажем электроды к примеру для черных стали ( нелегированных ) и попытаться произвести сварку, то сварной шов получится, но будет иметь множество недопустимых дефектов грубо говоря мы получим брак.

Ко всему ещё металл шва будет подвержен коррозии так как металл электродов не имел необходимых легирующих элементов.

Также они применяемые для нержавеющих сталей должны быть специально предназначенными для сварки именно этой группы стали и должны быть близкими по химическому составу. Если не соблюсти это условие, то сварочный шов будет выдерживать меньшее напряжение чем основной металл и будет являться самым слабым участком детали.

Также немаловажным фактором является то, что зона сварки, кромки деталей должны быть очень хорошо зачищены, а желательно и обезжирены. Как уже говорилось при сборке нужно соблюдать чуть увеличенный зазор.

Полезная статья — Как не ошибиться в выборе и правильно расшифровать обозначений электродов для сварки металлов

Какими электродами варить нержавейку на переменном и постоянном токе

Для сварки коррозионностойких сталей на переменном токе в большей степени используются электроды содержащий в своей обмазке рутил. Это могут быть электроды чисто с рутиловым покрытием, рутилово-целлюлозным, рутилово-карбонатным и прочими. Рутил которые входят в состав обмазки обеспечивает легкое зажигание и стабильное горение сварочной дуги.

Это могут быть электроды чисто с рутиловым покрытием, рутилово-целлюлозным, рутилово-карбонатным и прочими. Рутил которые входят в состав обмазки обеспечивает легкое зажигание и стабильное горение сварочной дуги.

При сварки на переменном токе, нет такого понятия как полярность (прямая, обратная ) которые присуще только сварки на постоянном токе.

Даже при наличии дополнительных компонентов составе обмазки, сварка на переменном токе менее качественна и имеет ряд ограничений по сравнению с постоянным током, а потому применяется реже.

Электроды по нержавейки для переменного тока

Рассмотрим несколько основных марок применяемые для сварки по нержавейке на переменном токе. Их также можно использовать и для сварки на постоянном токе.

ЦТ 50

Эта марка применяется для сварки нержавейки, крайне распространённой и в промышленности, и в быту 08х18н10т, 12Х18Н10Т, 12Х18Н9Т и прочие. Они используются, когда нет особых требований к коррозионной стойкости соединения. Выпускаются диаметрами от 3 мм до 5 мм. Покрытие у них — рутилово-основное. Ими выполняется работа как правило на переменном токе, но можно и на постоянном с обратной полярностью, во всех пространственных положениях за исключением вертикального положения сверху вниз.

Выпускаются диаметрами от 3 мм до 5 мм. Покрытие у них — рутилово-основное. Ими выполняется работа как правило на переменном токе, но можно и на постоянном с обратной полярностью, во всех пространственных положениях за исключением вертикального положения сверху вниз.

ОЗЛ 14

Эти электроды так же как и их предшественники используются по нержавеющей стали аустенитного класса (все по тем же 12Х18Н10Т, 12Х18Н9). Также они рассчитаны на условия, которых не требуется жёстких параметров по межкристаллитной коррозии. Сварка имя возможного всех пространственных положениях, на переменам / постоянном токе. Выпускаются они диаметром 3 и 4 миллиметра. Покрытие у них рутиловое.

Важно — при использовании электродов с рутилом покрытием возможна сильная зашлаковка сварочного шва. Это на заметку начинающим сварщикам так как очень сложно отличить сварочной ванне расплавленный металл от шлака.

ОЗЛ-310

Эти электроды используются для сварки и наплавки жаропрочных хрома никелевых сплавов также высоколегированные стали Х45Х25Н20С2 и сварка жаростойких ферритно-перлитных сталей. Покрытия— рутил— карбонатное. Диаметрами они выпускаются 3— 4 миллиметра и применяются для сварки на переменном токе (можно использовать на постоянным). Они обладают отличными сварочными и технологическими свойствами потому как содержит 20-22 процента никеля. Варить можно во всех пространственных положениях за исключением вертикального сверху вниз.

Покрытия— рутил— карбонатное. Диаметрами они выпускаются 3— 4 миллиметра и применяются для сварки на переменном токе (можно использовать на постоянным). Они обладают отличными сварочными и технологическими свойствами потому как содержит 20-22 процента никеля. Варить можно во всех пространственных положениях за исключением вертикального сверху вниз.

Полезная статья — Как правильно выбрать сварочный кабель для инверторного аппарата и не потерять деньги.

Электроды для сварки на постоянном токе

Теперь рассмотрим электроды применяемые при сварке нержавейки на постоянном токе. На постоянном токе сваркой идет более стабильно. Они содержат в обмазке минимальное количество элементов для ионизации. Их зажигать чуть сложнее чем применяемые на переменном токе.

Процесс сварки на постоянном токе выполняется с подключением аппарата на обратную полярность. Обратная полярность— это такое подключение аппарата, когда плюс подключается к держаку, а масса подключается к детали.

Рассмотрим несколько основных марок, таких как, а ОК 61-35 и 61-30 производитель Esab, электроды ЭА 400/10У, ЦТ-15, ЦЛ-11 и др. Далее более подробно остановимся на некоторых из перечисленных здесь.

Популярные электроды для сварки нержавейки (стали 12х18н10т)

Чаще всего в быту приходится использовать электроды для сварки нержавеющей стали марки— 12х18н10т называемой «медицинская сталь». Это хромоникелевая сталь аустенитного класса (она является высоколегированной, так содержание легирующих элементов превышает 10 %). Рассмотрим самый часто применяемые электроды для сварки этой стали.

ОК 61-35

Эти электроды применяется для сварки стали 12х18н10т в основном для ответственных швов к которым высокие требования по стойкости сварного шва и изделия целом к межкристаллитной коррозии. Применяются для изделия которые работают в зоне температур от — 196 до 400 градусов, что позволяет их использовать даже для криогенных установок. У них основное покрытие. Они имеют имеет достаточно высокую стоимость.

Они имеют имеет достаточно высокую стоимость.

ЭА 400 10у

Так же, как и предыдущие электроды, применяются для сварки высоколегированный стали 12х18н10т, но когда температура эксплуатации изделия не превышает 350 градусов. В отличие от предыдущей марки ЭА 400/10у используется в тех случаях, когда не предъявляются высокие требования к межкристаллитной коррозии. Варить ими можно во всех пространственных положениях, коме сверху вниз. Покрытие – основное. Их стоимость значительно ниже, и они часто используются в бытовых целях. Выпускаются диаметрами от 2 до 5 мм.

ЭА 395/9

Используется эта марка для сварки нержавеющей стали аустенитного класса, а также для их сварки с углеродистыми. Покрытие у них основное, используются на постоянном токе. Шов получаемый этими электродами очень высокого качества, ровный с мелкой чешуйчатостью. Выпускаются диаметрами от 3 до 4 мм.

Шов получаемый этими электродами очень высокого качества, ровный с мелкой чешуйчатостью. Выпускаются диаметрами от 3 до 4 мм.

ЦЛ 11

Эти электроды применяются, когда стоит задача заварить шов с высокими требованиями по устойчивости к межкристаллитной коррозии. Эти электроды имеют основное покрытие и сварка ими возможно во всех пространственных положениях. Изделия, которые свариваются этими электродами могут эксплуатироваться при температуре до 400 градусов. Как и у предыдущие марки диаметр их бывает от 2 до 5 мм.

ЦТ 15

Эти электроды используется для сварки всё той же хромоникелевой нержавеющей стали 12х18н10т. Также Х16Н13Б и подобным сталям работающим при температуре 560-650 градусов и подвергающемся высокому давлению. Используется в условиях, когда предъявляются жёсткие требования по межкристаллитной коррозии. Чаще всего они используются в промышленности, так как в домашних условиях как правило нету столь высоких температур. Покрытие у них основное, сварка возможна во всех пространственных положениях.

Используется в условиях, когда предъявляются жёсткие требования по межкристаллитной коррозии. Чаще всего они используются в промышленности, так как в домашних условиях как правило нету столь высоких температур. Покрытие у них основное, сварка возможна во всех пространственных положениях.

Полезная статья — Все что нужно знать о газах применяемые для сварки от А до Я

Электроды для нержавейки – распространенные маркировки

Рассмотрим в этом разделе марки который также часто применяются как на производстве, так и в домашних условиях для нержавейки на основе хрома.

УОНИ-13/НЖ

Эти электроды применяются для сварки хромистых стали таких как 12х13 и подобным, с содержанием хрома 13 процентов. Покрытие у них основное.

ОЗЛ 8

Эти электроды используют для коррозионностойких сталей таких как: 12Х18Н9Т, 12Х18Н10Т и подобных в тех случаях когда нет жёстких требований по межкристаллитной коррозионной стойкости. Покрытие их основное, варить ими нержавейку можно во всех положениях *коме сверху вниз) на постоянном токе.

ЦЛ-25

Эти электроды применяют для сварки жаростойких нержавеющих сталей содержанием хрома и никеля, таких как 10Х23Н18, 20Х23Н13 и аналогичных работающих до 1000 градусов. Покрытие у них основное. По сварке ими есть ряд ограничений, таких как ширина валика которые не должна быть более 3 диаметров электрода, а также обязательная прокалка перед сваркой при температуре 350—370 градусов.

ЦЛ-9

Эти электроды чаще всего применяются для сварки двухслойных стали (так называемый биметалл). Свариваются ими легированный стали марок 08Х13, 12Х18Н9Т и подобным. Сварочный шов будет соответствовать высоким требованиям у межкристаллитной коррозии. Покрытие этих электродов основное. Выпускаются диаметрами от 3 до 5 мм.

ОЗЛ-22

Эти сварочные электроды применяются для нержавейки из низкоуглеродистых хромоникелевых сталей. Покрытие этих электродов специальное. Варить ими можно не во всех пространственных положениях, а лишь в: нижним, вертикальным, и ограничена в потолочном. Диаметр этих электродов выпускаются 3 и 4 миллиметра.

Диаметр этих электродов выпускаются 3 и 4 миллиметра.

Что лучше переменный или постоянный ток

Ответ на этот вопрос достаточно простой— это постоянный ток. У источников переменного тока есть определенный ряд преимуществ таких как невысокий потери электроэнергии, но качество сварочного шва на переменном токе ниже. Это связано с тем, что при сварке на переменном токе дуга имеет нулевое напряжение за период 3 раза. Фактически она обрывается на долю секунды и снова разжигается.

Чтобы стабилизировать горение дуги в электронное покрытие добавляют специальные компоненты, улучшающие ионизацию. Также на переменном токе происходит смена полярности за секунду 120 раз при промышленной частоте в 60 Гц, что в свою очередь сказывается на нестабильности сварочного процесса.

Расскажем немножко о полярности. При использовании обратной полярности максимальный нагрев идёт на электрод что в свою очередь снижает количество тепла вводимая деталь, а это уменьшает деформацию.

При использовании прямой полярности соответственно ситуация обратная, максимальное тепло выводится в деталь что может обеспечивать более глубокое проплавление металла и применяется для сварки детали с большими толщинами. Также применяется для сварки тиг чтобы не ввести дополнительный перегрев вольфрамовую электрода.

При сварке на переменном токе полярность пол периода прямая, а после меняется на обратную что в свою очередь негативно сказывается на качестве сварки.

Какие электроды берут для сварки нержавейки с черным металлом (переходные электроды)

Рассмотрим так называемые переходные электроды, это электроды, которыми сваривают черный металл с нержавейкой. Отсюда и название «переходные» — переход от одной стали другой. Применяются они как в промышленности, так и в быту к примеру при приварке в бане бака.

Рассмотрим основные электроды, которые чаще всего используются.

ОЗЛ 6

Эти электроды предназначены для сварки углеродистых, а также низколегированных сталей перлитного класса (к примеру сталь 20, 09Г2С) со сталями аустенитного класса. Также они применяются для сварки жаростойких хрома никелевых стали (к примеру 20Х23Н18) которые могут работать при температурах до 1000 градусов. Покрытие этих электродов основное, сварка возможна в Нижнем, вертикальном и потолочном положениях. Электроды выпускаются диаметрами от 2 до 5 мм. Перед сваркой обязательная прокалка при температуре 300— 335 градусов в течение одного часа.

Также они применяются для сварки жаростойких хрома никелевых стали (к примеру 20Х23Н18) которые могут работать при температурах до 1000 градусов. Покрытие этих электродов основное, сварка возможна в Нижнем, вертикальном и потолочном положениях. Электроды выпускаются диаметрами от 2 до 5 мм. Перед сваркой обязательная прокалка при температуре 300— 335 градусов в течение одного часа.

Ок 67.60

Эти электроды производства Esab ОК имеют кисло-рутиловое покрытие. В результате чего дуга очень хорошо загорается (это связано с наличием рутила в обмазке). Используются они для сварки хромоникелевых сталей с чёрными низколегированными низкоуглеродистыми. Варить электродами можно во всех пространственных положениях кроме сверху вниз. Электроды необходимо прокаливать перед сваркой при температуре до 370 градусов 2 часа.

Какими электродами варить нержавейку 1 мм

Сварка нержавейки процесс непростой, а особенно когда идет речь о малых толщинах. Нержавейку легко перегреть и прожечь, потому что у неё низкий коэффициент теплопроводности. Также тонкий металл очень сильно подвержен деформациям которые возникают процессе сварки.

Также тонкий металл очень сильно подвержен деформациям которые возникают процессе сварки.

Для сварки такой тонкой нержавейки необходимо будет использовать электроды с рутилово-кислым покрытием. Одной из марок, которые можно использовать является ОК 63.20. Данные электроды подойдут если температура эксплуатации детали до 350 градусов Цельсия.

Ещё одна марка, которую можно рассмотреть это ОК 63.34. Эти электроды близки по свойствам в предыдущей марке ими можно выполнять сварку сверху вниз. Использование данного способа снижает температуру, соответственно и риск прожечь тонкий металл.

Также стоит рассмотреть такую марку электродов как ОК 61.20 от ESAB. Они имеют рутила кислое покрытия и предназначены для сварки тонкостенных деталей при условии, что эксплуатация до 400 градусов.

Общие принципы выбора электродов

Выбор сварочных электродов необходимо производить по материалу детали (основной материал из которого изготовлены детали). Самый простой способ — это забить в интернете (но лучше конечно смотреть в ГОСТе или марочнике сталей) механические характеристики нужного нам материала. Нас интересуют такие характеристики как предел текучести — σт и временное сопротивление σв.

Нас интересуют такие характеристики как предел текучести — σт и временное сопротивление σв.

Получаем значения и идем снов в интернет, гост или каталог электродов и сравниваем значения. Значения основного металла должны быть равны или немного меньше значением для электродов. Ну и конечно, как уже говорилось состав металла в электродах должен соответствовать или быть близким основному металлу.

Советы и рекомендации по сварке нержавейки

Завершении дадим несколько рекомендаций и советов по сварке нержавейки.

Чтобы избежать перегрева и как следствие прожогов сварку нужно вести достаточно быстро не задерживаюсь подолгу на одном месте не перегревая металл. Можно использовать способ сварки с отрывом, это когда зажигается дуга, проваривается небольшой участок шва 2-3 см и дуга обрывается. После дуга снова зажигается и проваривается еще 2-3 см. Он особенно хорош когда нужно варить металл малой толщины.

Сварочный ток выставлять на минимальные значения все для того же – чтобы не перегревать металл.

Также имеет большое значение подготовка кромок и зазор. Зазор как правило делают увеличенный чтобы снизить риск непровара.

Зачистка кромок должна производиться наиболее тщательно по сравнению со сваркой чёрных сталей, так как попадания загрязнений в сварочную ванну будет приводить к образованию пор.

Чтобы получать красивую облицовку сварочного шва из нержавейки нужно немало потренироваться, так как сварка этого материала достаточно специфична из за того что металл сильно течёт. Потому если стоит задача получить красивая сварное соединение лучше использовать способ сварки— ТИГ. О данном способе более подробно читайте в нашей статье — Tig сварка — что за способ, где он применим: описание, параметры, режимы.

Упаковка и маркировка сварочного присадочного металла

Toggle Nav

Поиск

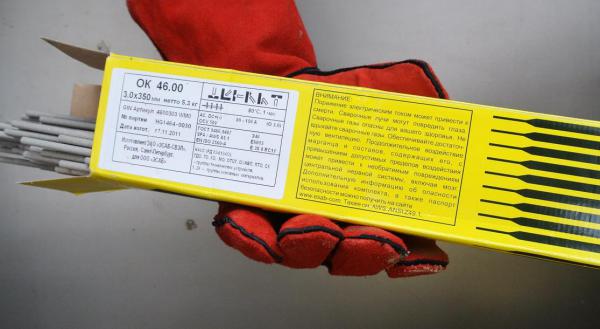

Когда мы идем в продуктовый магазин за едой, мы ожидаем, что определенные продукты будут упакованы вокруг них, чтобы сохранить их свежесть или сохранить их состояние. То же самое относится и к присадочным металлам, которые мы используем во всех типах сварочных процессов. Точно так же, как упаковка и печать на пищевых продуктах, которые защищают их от несанкционированного доступа или порчи, наш сварочный присадочный металл также должен иметь меры предосторожности, чтобы они оставались чистыми и безопасными. С присадочным металлом может произойти многое с момента его производства до момента его использования. Повреждение может произойти, если присадочный металл не упакован или не защищен.

То же самое относится и к присадочным металлам, которые мы используем во всех типах сварочных процессов. Точно так же, как упаковка и печать на пищевых продуктах, которые защищают их от несанкционированного доступа или порчи, наш сварочный присадочный металл также должен иметь меры предосторожности, чтобы они оставались чистыми и безопасными. С присадочным металлом может произойти многое с момента его производства до момента его использования. Повреждение может произойти, если присадочный металл не упакован или не защищен.

Иногда многое можно сказать о качестве присадочного металла, основываясь на качестве упаковки, которую мы видим вокруг него. Дешевые и недорогие присадочные металлы практически не имеют упаковки или барьера для влаги. С другой стороны, качественные наполнители будут иметь хорошую упаковку и защиту как в области защиты от повреждений, так и в области защиты от влаги. Если с присадочными металлами обращаются неправильно, нередко можно увидеть поврежденную проволоку, поврежденный присадочный металл или флюс, когда мы открываем новый контейнер.

Электроды для дуговой сварки в защитном металле с флюсом снаружи особенно подвержены повреждениям, если с ними грубо обращаться или их бросают. Повреждение на внешней стороне флюса может сделать весь электрод бесполезным. Иногда по периметру имеется картонная упаковка, которая помогает защитить флюс от любых повреждений. Третьи поставляются в металлическом корпусе, устойчивом к вмятинам или другим повреждениям стержней или электродов. Упавшая катушка с проволокой, которая больше не является круглой или имеет отдельные слои проволоки, перемешанные друг с другом, вызовет проблемы в механизме подачи и вызовет нестабильность сварочной дуги и другие проблемы.

Влага — еще один серьезный враг некоторых типов присадочного металла. Стальные присадочные проволоки могут образовывать ржавчину и другие отложения на поверхности присадочного металла при контакте с водой или влагой. Ржавые катушки для сварки MIG и проволока для дуговой сварки с флюсовым сердечником могут стать серьезной проблемой для механизмов подачи проволоки, направляющих пистолетов и контактных наконечников. Если ржавчина отложится внутри гильзы пистолета, это приведет к неправильной сварке и подаче. Влага также может привести к крошению и отслаиванию флюса на электродах для дуговой сварки в защитном металле. Влага также может вызвать множество проблем в сварном шве и вокруг него.

Ржавые катушки для сварки MIG и проволока для дуговой сварки с флюсовым сердечником могут стать серьезной проблемой для механизмов подачи проволоки, направляющих пистолетов и контактных наконечников. Если ржавчина отложится внутри гильзы пистолета, это приведет к неправильной сварке и подаче. Влага также может привести к крошению и отслаиванию флюса на электродах для дуговой сварки в защитном металле. Влага также может вызвать множество проблем в сварном шве и вокруг него.

Водород под бортом, растрескивание и пористость являются примерами некоторых серьезных проблем, которые могут возникнуть из-за влаги. Электрод с низким содержанием водорода, такой как 7018, предназначен для помещения в сушильную печь, чтобы предотвратить эти проблемы с электродом для дуговой сварки защищенным металлом. Качественные электроды и присадочные металлы должны быть герметично закрыты и иметь хороший барьер от проникновения влаги.

Маркировка на упаковке должна четко указывать тип металла, спецификацию AWS и классификационный номер, а также любую другую торговую идентификацию. Если это стержневой электрод, на каждом стержне должен быть четко указан номер электрода. Если это нарезанные куски присадочного металла, каждый стержень должен быть проштампован, отмечен флажком, маркирован или выгравирован лазером.

Если это стержневой электрод, на каждом стержне должен быть четко указан номер электрода. Если это нарезанные куски присадочного металла, каждый стержень должен быть проштампован, отмечен флажком, маркирован или выгравирован лазером.

Мы не должны вынимать стержни из контейнера, кроме как для непосредственного использования при сварке. если мы их удалим. Затем верните их позже, в конечном итоге они окажутся возвращены не в тот контейнер. Если это катушка с проволокой, каждая катушка должна быть четко маркирована.

Качество вашего сварного шва зависит от используемой вами присадочной проволоки. Приобретите хороший провод, и вы сможете устранить многие проблемы. Храните его правильно после покупки, чтобы обеспечить наилучшее долгосрочное использование.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения более подробной информации об оборудовании для различных процессов сварки и резки. У компании Longevity есть подходящая машина для вашего конкретного применения, поэтому взгляните и выберите то, что лучше всего подходит для ваших материалов, продукта и потребностей.

Итак, вы хотите стать AWS CWI — Часть II

Буквы и цифры, обозначающие классификацию большинства электродов и других присадочных металлов, существуют не просто так. Нам повезло, что обозначения не те, что были, когда я только начинал работать в сварочной отрасли. Например, электрод Э6010 в то время обозначался отсутствием маркировки на покрытии. Это создало проблемы. Если цветные точки исчезли с другого электрода, возможно, он был использован по ошибке.

Запоминать цвета было непросто. Кроме того, количество точек имело значение. У Говарда Б. Кэри был список способов запомнить индикаторы. Лучше всего я помню E6012. Дюжина белых яиц, связанных с белыми отметинами на E6012. Другие электроды имели коричневые и оранжевые маркировки, а электроды с низким содержанием водорода имели несколько точек разных цветов. Этот метод был разработан Национальной ассоциацией производителей электрооборудования (NEMA) и Американским обществом сварщиков (AWS).

Серия 6000

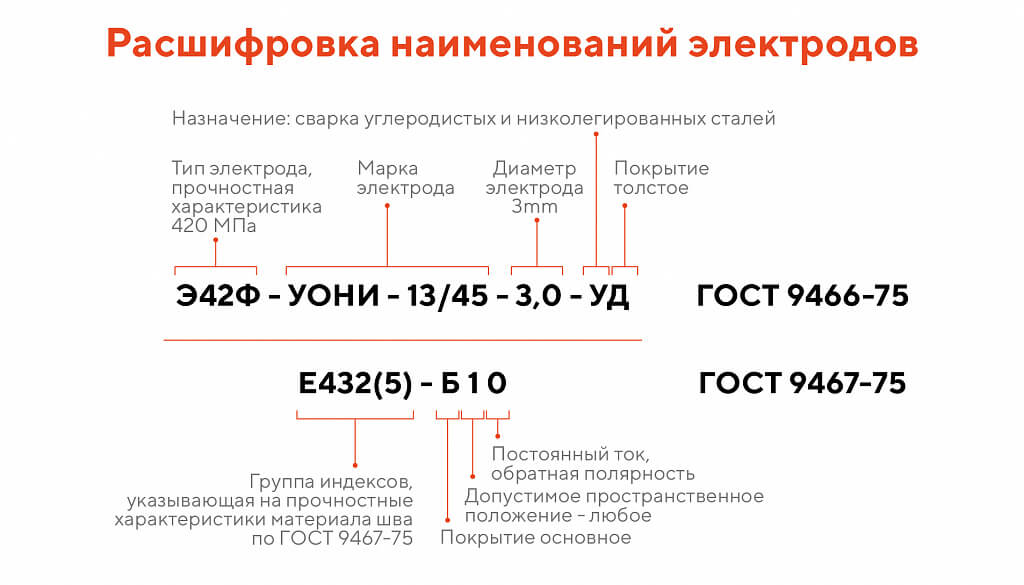

Современный метод маркировки предоставляет следующую информацию:

На примере E6010 E обозначает электрод. Это означает, что ток проходит через присадочный металл для образования дуги. Тип требуемого тока в классификации не указывается; его можно найти в AWS A5.X.

E6010 должен использоваться с постоянным током, положительным электродом (DCEP). В более ранних определениях этот тип тока назывался «постоянный ток обратной полярности».

Первые две цифры, 60 , обозначают приблизительную минимальную прочность на растяжение. Номер 1

Несмотря на отсутствие обозначений направления сварки (вверх или вниз), этот электрод можно использовать в любом направлении. Сварщики трубопроводов используют его в основном на спуске. Многие сварщики считают, что глубина проплавления уменьшается при использовании нисходящей последовательности, но электрод по-прежнему относится к категории быстропроникающих и быстрозамерзающих электродов. (Быстрая заморозка означает, что расплавленная ванна быстро затвердевает и лучше подходит для сварки в нерабочем положении.)

(Быстрая заморозка означает, что расплавленная ванна быстро затвердевает и лучше подходит для сварки в нерабочем положении.)

0 в конце классификации обозначает тип покрытия электрода. В случае E6010 покрытие органическое. (Один из моих инструкторов сказал, что это сделано из картофельных очистков.)

Точное содержание покрытия часто считается собственностью и не разглашается. Например, многие производители E6010 добавляют железный порошок, чтобы повысить привлекательность для оператора и увеличить скорость осаждения. Этот электрод до сих пор является фаворитом трубопроводчиков.

E6011 — ответ для тех, у кого есть только источники питания переменного тока (AC). Это быстрозамерзающий электрод глубокого проникновения, который работает как с переменным, так и с постоянным током, но был разработан специально для переменного тока. Поскольку переменный ток имеет переменную полярность, отрицательный или положительный электрод не указывается.

Рисунок 1

Как и E6010, E6011 имеет органическое покрытие и является всепозиционным электродом. (Обратите внимание на 1 после 60 .)

(Обратите внимание на 1 после 60 .)

Электрод E6012 предназначен для переменного или постоянного тока. Это электрод с умеренным проникновением и умеренным замерзанием. Поскольку его стоимость ниже, чем у других электродов, E6012 часто используется в учебных целях. Этот всепозиционный электрод имеет коричневое рутиловое покрытие, состоящее из оксида титана и железа или другого распространенного металлического вещества.

Электрод E6013 предназначен для проникновения света и умеренной заморозки. Фаворит для сварки листового металла, он также имеет рутиловое покрытие. Этот электрод хорошо работает в любом положении и с прогрессией вверх или вниз. Он был разработан для переменного тока, но может использоваться с DCEN или DCEP. Когда он используется для листового металла, AC является лучшим выбором.

E6020 — двухпозиционный электрод, предназначенный только для вертикального и плоского электродов. Он имеет органическое покрытие и является быстрозамерзающим электродом.

E6027 представляет собой электрод с довольно низкой прочностью на растяжение с 50-процентным железным порошковым покрытием для сильного осаждения, когда не требуются качества с низким содержанием водорода. Он имеет скорость растяжения 70 000 фунтов на квадратный дюйм и удлинение 22 процента без требований к хранению электродов с низким содержанием водорода. Это тоже двухпозиционный электрод (плоский и горизонтальный угловой).

Серия 7000

E7014 — один из самых универсальных электродов с низким содержанием водорода. Как определено ранее, 70 указывает на прочность на разрыв 70 000 фунтов на квадратный дюйм. Этот электрод имеет рутиловое покрытие с примерно 30-процентным содержанием железного порошка.

Несколько лет назад у меня был друг, который прокладывал трубопровод в Австралии от горы Сноуи-Ривер до глубинки. У него было несколько старых (1950-х годов) бензиновых источников питания переменного тока Lincoln и несколько бензиновых машин постоянного тока Miller и Hobart. Когда он спросил меня, что поставить на корабль в Австралию для использования с обоими типами источников питания, я порекомендовал E7014, потому что в рабочих условиях трудно сохранить электроды с низким содержанием водорода сухими. E6010 и E7010 не будут работать от сети переменного тока. Он был очень доволен E7014 для сварки 48-дюймовых труб. трубы и для обучения австралийских сварщиков, которые никогда не сваривали.

трубы и для обучения австралийских сварщиков, которые никогда не сваривали.

Электрод E7015 является первым в классе электродов с низким содержанием водорода. Покрытия с низким содержанием водорода (в основном известь) варьируются от производителя к производителю, но поддерживают требование только DCEP. Это, вероятно, лучший из всех электродов с низким содержанием водорода по своему глубокому проникновению и довольно быстрому замораживанию, и он является наименее дорогим.

E7016 по удобству использования очень близок к E7015, но может использоваться с AC или DCEN. Он также имеет низководородное покрытие с некоторыми минералами рутила.

Рисунок 2

E7018 является наиболее часто используемым из всех электродов с низким содержанием водорода. Он содержит около 25 процентов железного порошка, что делает его работу более плавной и быстрой.

Прародителем этого класса был Atom Arc производства Alloy Rods® (теперь ESAB®). Это был первый продукт, упакованный в герметичный контейнер. Другие компании производили и упаковывали электроды в картонные коробки. Многие пользователи отказались от негерметичных электродов по уважительной причине. Покрытия с низким содержанием водорода поглощают влагу легче, чем органические или рутиловые покрытия. Как только влага поглощается, электрод больше не является низководородным.

Это был первый продукт, упакованный в герметичный контейнер. Другие компании производили и упаковывали электроды в картонные коробки. Многие пользователи отказались от негерметичных электродов по уважительной причине. Покрытия с низким содержанием водорода поглощают влагу легче, чем органические или рутиловые покрытия. Как только влага поглощается, электрод больше не является низководородным.

Прежде чем двигаться дальше, я хочу сказать несколько слов о первом быстродействующем электроде E7024. Он назывался Jet Rod Линкольном и Rocket Rod Хобартом. Обратите внимание, что третья цифра — 2 , обозначающая две позиции. Позиции плоские и горизонтальные скругления. Рутиловое покрытие электрода на 50% состоит из железного порошка. Представитель Lincoln по имени Ларри Тайлер впервые представил Jet Rod в нашем районе. Он поместил электрододержатель на старые роликовые коньки и позволил весу электрододержателя зажечь дугу. Конек прошел около 16 дюймов по стальной пластине на полу и произвел довольно красивый сварной шов.

E7027 подобен E7024, но с минеральным покрытием и 50-процентным железным порошком. Кроме того, в отличие от E7024, для классификации требуется удар по Шарпи.

E7028 — последний из 70 000 электродов на растяжение, которые мы рассмотрим. Считающийся низководородным, он обладает высокой способностью к осаждению, как E7024 и E7027, с дополнительными качествами с низким содержанием водорода. Он чаще всего используется в плоском и горизонтальном положениях для высокоскоростных полевых работ, где GMAW или FCAW нецелесообразны из-за ограниченного пространства. Некоторые из этих электродов были изготовлены в 28-дюймовом корпусе. длины для использования с держателем штатива, который катится по сварному шву. Покрытие электрода утоплено для обеспечения непрерывной подачи. Этот процесс называется подача самотеком ( рис. 1 ).

Такие компании, как Babcock & Wilcox и Westinghouse, начали производить свои собственные электроды или заключали контракты с производителями на упаковку их с логотипом своей компании на герметичных контейнерах. Это решило пару проблем. Другие сварщики по контракту не могли «подобрать» электроды, не будучи пойманными, а B&W и Westinghouse могли быть уверены в содержимом контейнеров. Это произошло во времена большого бума строительства угольных электростанций (9).0039 Рисунок 2 ).

Это решило пару проблем. Другие сварщики по контракту не могли «подобрать» электроды, не будучи пойманными, а B&W и Westinghouse могли быть уверены в содержимом контейнеров. Это произошло во времена большого бума строительства угольных электростанций (9).0039 Рисунок 2 ).

8000 Серия

Эта следующая группа классификаций часто имеет суффикс. Вот наиболее распространенные суффиксы, используемые сегодня в отрасли.

B — Электрод из хромомолибденовой стали.

E8018-B1 — Наполовину хром, наполовину молибден. Допустимый диапазон для каждого из двух элементов составляет от 0,40 до 0,65 процента.

E8018-B2 — один с четвертью хром и половина молибдена. Он имеет допустимый диапазон от 1,00 до 1,50 процента хрома и от 0,40 до 0,65 процента молибдена. Электрод чаще всего используется для сварки материалов AISI-SAE 4140 и A387 Grade ll, обеспечивающих жаропрочность и износостойкость.

E8018-B2L — Ограничено до 0,05 процента углерода (у B2 допустимое содержание углерода составляет от 0,05 до 0,12 процента).

E9018-B3 — два с четвертью хрома и один молибден. Он имеет допустимый диапазон от 2,00 до 2,50% хрома и от 0,90 до 1,20% молибдена. Как и B2L, он имеет предел содержания углерода в 0,05%.

C—Никелевые подшипники.

E8018-C1 — содержит от 2,00 до 2,75% никеля. Как и в большинстве никельсодержащих электродов, содержание марганца составляет около 1,25%.

E8018-C2 — от 3,00 до 3,75% никеля.

E8018-C3 — содержит меньше никеля (от 0,80 до 1,10%), но содержит 0,015% хрома и 0,35% молибдена. Иногда это сбивает с толку, поскольку C3 содержит меньше никеля, чем C2.

D — марганцево-молибденовый, иногда называемый «высокомагнезиальным молибденом».

E9018-D1 — от 1,25 до 1,75 % марганца и от 0,25 до 0,45 % молибдена. D3 содержит примерно такое же количество марганца, но содержит от 0,40 до 0,65% молибдена. Марганцево-молибденовые сплавы с пределом прочности при растяжении 100 000 фунтов на квадратный дюйм, E10015-D2, E10016-D2 и E10018-D2, содержат от 1,65 до 2,00 % марганца и от 0,25 до 0,45 % молибдена, а также немного более высокое содержание углерода.

Электроды из нержавеющей стали серии 300

Цифры для электродов из нержавеющей стали не обозначают прочность на растяжение, как для электродов из углеродистой стали. Суффиксы имеют значение. Если электроды содержат -15 , это указывает на то, что DCEP является предпочтительным током и полярностью. Если указан -16 , электрод можно использовать с AC, DCEN или DCEP. -15 лучше подходит для сварки во всех положениях.

E308 — очень распространенный электрод. Он используется для сварки основного металла типа 304, а иногда и 316. Когда-то электрод назывался 18-8, что связано с его составом из 0,18% хрома и 8% никеля. Два важных суффикса относятся к E308.

Суффикс L , как и в E308L, обозначает низкоуглеродистый. Максимально допустимое содержание углерода составляет 0,040 процента. Этот электрод часто используется для коррозионной стойкости.

Суффикс H , E308H, обозначает термостойкость, что делает этот электрод пригодным для защиты труб котлов. Содержание молибдена как для E308L, так и для E308H составляет 0,75 процента.

Содержание молибдена как для E308L, так и для E308H составляет 0,75 процента.

E308Mo содержит примерно те же элементы, за исключением 2,00–3,00% молибдена. E308MoL такой же, как E308Mo, за исключением максимального содержания углерода 0,04%.

Электрод E309 (ранее обозначаемый как 20-10) многими считается наиболее универсальным из всех электродов серии 300. Они часто используются для сварки разнородных нержавеющих материалов, а также для соединения нержавеющей стали с углеродистой сталью. Электроды 309L, как и другие электроды из нержавеющей стали, содержат 0,04% углерода.

E309Cb содержит те же элементы, что и E309, за исключением от 0,70 до 1,00% колумбия (ниобия) плюс тантал. Эти элементы минимизируют миграцию углерода в сварной шов и зону термического влияния (ЗТВ), что способствует предотвращению межкристаллитного коррозионного растрескивания.

E309Mo содержит от 2,00 до 3,00% молибдена в дополнение к другим элементам, общим для электродов E309. Электроды

E310 (ранее обозначаемые как 25-20) содержат переменное большее содержание углерода от 0,08 до 0,20 процента. Марки Cb и Mo содержат то же количество этих элементов, что и E308 и 309 Cb, а Mo.

Марки Cb и Mo содержат то же количество этих элементов, что и E308 и 309 Cb, а Mo.

E312 содержит больше хрома (от 28 до 32 процентов), чем большинство других электродов серии 300. Он также имеет более высокую прочность на растяжение и немного меньшее удлинение, чем другие.

Электроды E316 имеют более низкое содержание хрома и более высокое содержание молибдена, чем большинство других электродов серии 300. Используемые в основном для коррозионной стойкости, суффиксы L и Mo на этом электроде такие же, как у E308. Электроды

E317 имеют примерно такое же содержание хрома, что и электроды E308, но содержание молибдена выше (от 3,00 до 4,00 процентов). Как и другие электроды класса L, E317 имеет максимальное содержание углерода 0,04 процента.

E320 несколько отличается от большинства электродов серии 300 тем, что содержит от 30 до 36 процентов никеля и до 1,00 процента колумбия (ниобия). Часто считающийся сложным в использовании, он содержит от 3 до 4 процентов меди в дополнение к другим сплавам.

E320LR почти такой же, как E320, за исключением того, что его содержание углерода (0,035 процента) вдвое меньше, чем у E320. Он также содержит значительное количество марганца, от 1,50 до 2,50 процентов. Все это обуславливает необходимость особой осторожности при сварке. Для предотвращения растрескивания требуется низкое тепловложение. Электроды E320 и E320LR отлично подходят для кислых условий и часто называются плотницкими 20.

Электроды E330 предназначены для предотвращения образования накипи и деформации при температурах до 1800 градусов по Фаренгейту. Термостойкость обусловлена относительно высоким содержанием углерода (0,18 до 25 процентов) и 0,75 процента молибдена. E330H имеет еще более высокое содержание углерода от 0,35 до 0,45%. Оба содержат больше никеля (от 33 до 37 процентов), чем другие электроды серии 300. Все это позволяет получить превосходный жаропрочный сплав.

Е347 подобен Е308 по химическому составу. Различным фактором является содержание колумбия (ниобия). Он часто маркируется как стабилизированный электрод Cb , который лучше противостоит межкристаллитной коррозии. Он также используется для сварки материалов 321.

Он часто маркируется как стабилизированный электрод Cb , который лучше противостоит межкристаллитной коррозии. Он также используется для сварки материалов 321.

Электроды серии 400 из нержавеющей стали

Электроды серии 400 обычно называют прямыми электродами из нержавеющей стали из хрома . Любой нержавеющий материал, содержащий от 11 до 14 процентов хрома, считается чистым хромом. Некоторые называют его черной нержавеющей сталью.

Электрод E410 считается мартенситной нержавеющей сталью. Часто используется для наплавки на углеродистые и низколегированные стали, может достигать твердости от 40 до 50 по шкале Роквелла, в зависимости от основного металла. Он также используется в качестве жаропрочного сплава.

Электрод E410NiMo содержит больше никеля и молибдена, чем электрод E410, и используется на электростанциях для изготовления корпусов клапанов и трубопроводов высокого давления. Его также можно использовать для сварки CA6NM. И для E410, и для E410NiMo требуются более высокие межпроходные температуры.

E430 считается прямым ферритным электродом из хромированной нержавеющей стали. Он не обладает прокаливаемостью мартенситной нержавеющей стали, но не требует более высоких межпроходных температур. Сохраняет пластичность без термической обработки после сварки.

Электроды серии 500 в основном используются для сварки материалов 501, 502 и 505, которые в основном используются при большом объеме холодной обработки. Гибка и прокатка являются примерами холодной обработки.

E630, последний электрод в этой части серии, представляет собой необычный сплав, называемый дисперсионно-твердеющим сплавом. Эти сплавы, используемые для сварки материалов 17-4 и 17-7 PH, широко используются в морской среде. Крыльчатки и многие детали насосов, которые постоянно подвергаются воздействию воды, усилены этим материалом. Содержание меди в сочетании с хромом и никелем ставит этот сплав рядом со сплавом MONEL® по защите от жидких атмосферных условий. Инженерный корпус США использует его для петель на шлюзах.