Маркировка и расшифровка сталей: Как расшифровать марку стали? – ООО «КостИнСтрой»

alexxlab | 28.01.2023 | 0 | Разное

Список и обозначения маркировок стали- Металлмаш

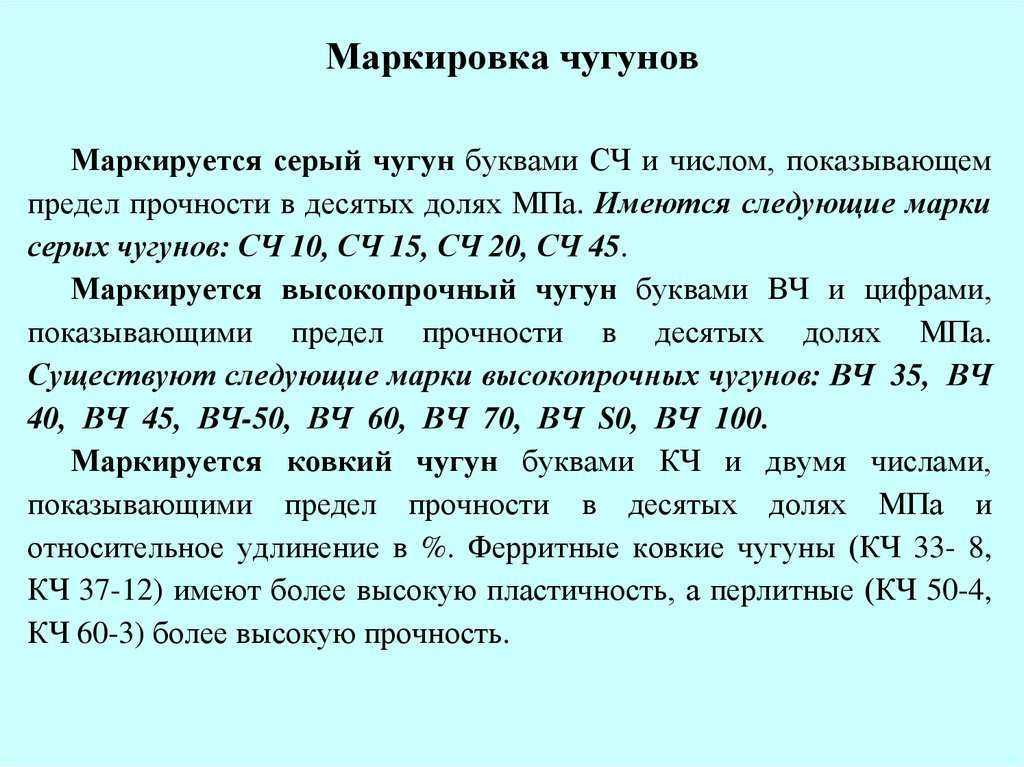

Сталь – один из наиболее широко используемых металлов. Это обусловлено не только её свойствами, а тем, что она имеет различные марки, подходящие для заданной конкретной области. Так, выделяют следующие разновидности: строительные, конструкционные, инструментальные и с особыми свойствами (например, жаростойкие, высокопрочные и жаропрочные).

Каждый из видов используется в отдельной сфере:

- Конструкционная сталь. Из неё делают прокат, сварные конструкции и детали машин.

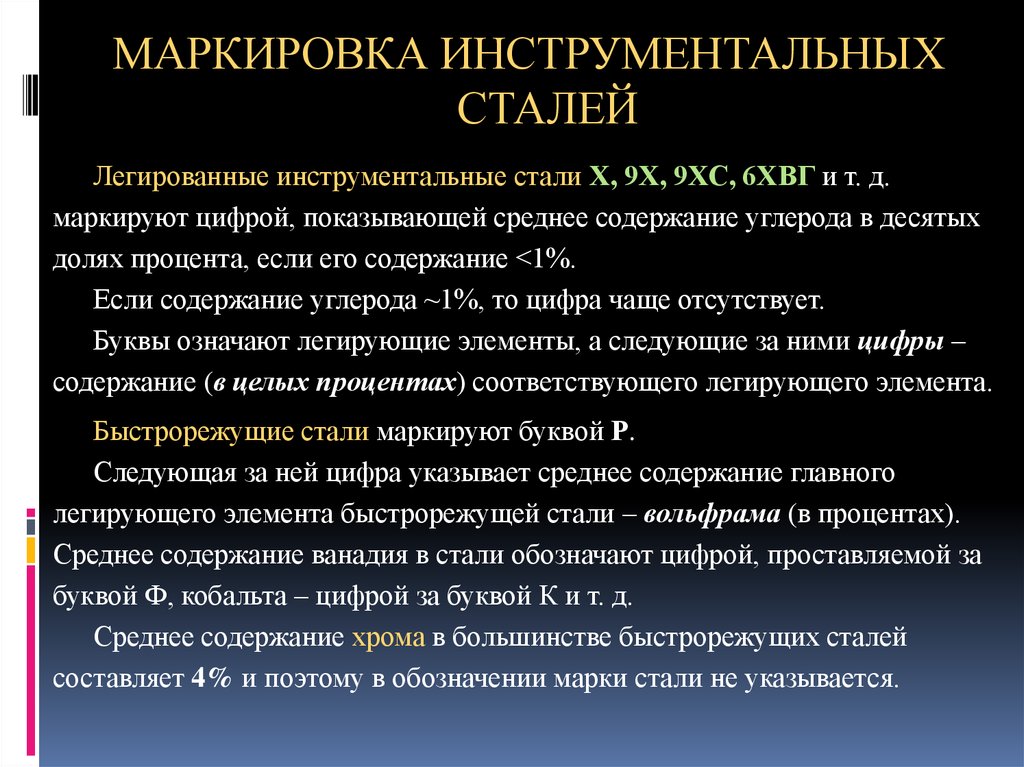

- Инструментальная. Она используется для изготовления обрабатывающего инструмента.

- Быстрорежущая. Характеризуется высокой твёрдостью и сопротивляемостью разрушению. Чаще всего из неё изготавливают быстрорежущие инструменты.

- Строительная. Наиболее применяется для строительных конструкций. Её особенность в том, что она содержит низкий процент углерода (до 0.25%).

- Конструкционная. Такой вид делится на легированные и углеродистые, их отличие в дополнительных примесях.

Основной, и самый главный показатель качества стали – это содержание в ней дополнительных примесей – серы, фосфора и т.д. Чем их меньше – тем лучше.

В зависимости от этого выделяют следующую классификацию:

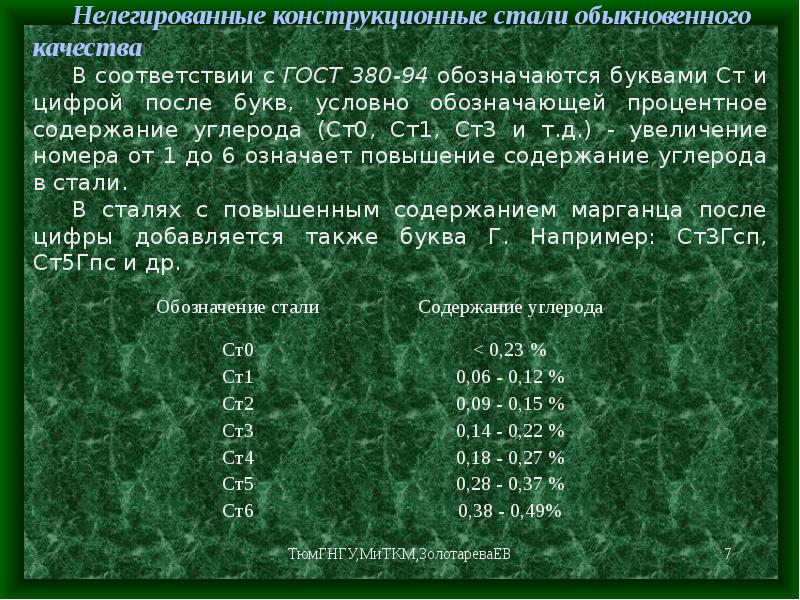

- Обыкновенное качество. Она содержит до 0.05% вредных примесей. Такая сталь имеет маркировку «Ст» в начале обозначения.

- Качественная. Содержание вредных примесей в ней не более 0.035%. Имеет маркировку «Сталь» перед обозначением, но может не указываться.

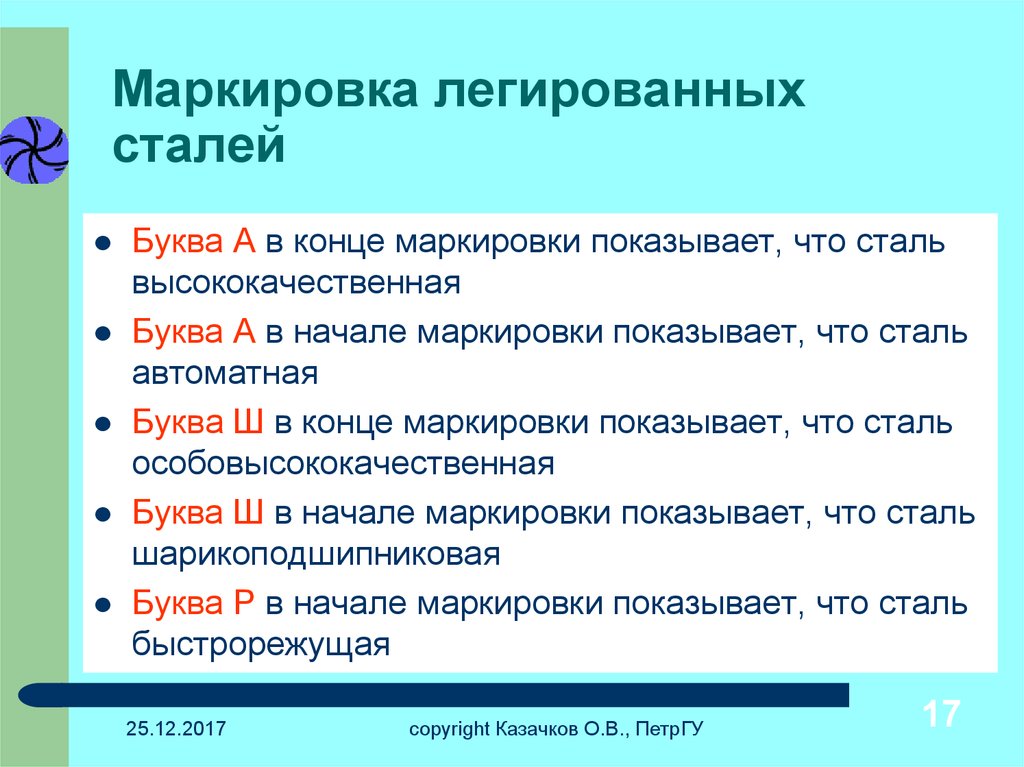

- Высококачественная. Имеет до 0.025% вредных примесей в составе. Маркируется буквой «А» в конце обозначения.

- Особовысококачественная, с максимальным количеством вредных примесей до 0.015%. В конце обозначения имеет маркировку «Ш».

Маркировка стали, не имеющая отношения к классификации качества.

Существуют маркировки, которые не показывают качество и сферу применения стали. Они относятся к более узким областям. К примеру, в зависимости от типа раскисления стали, она может быть:

- Кипящая (КП).

- Полуспокойная (ПС).

- Спокойная (СП). Однако, этот индекс чаще всего не указывается.

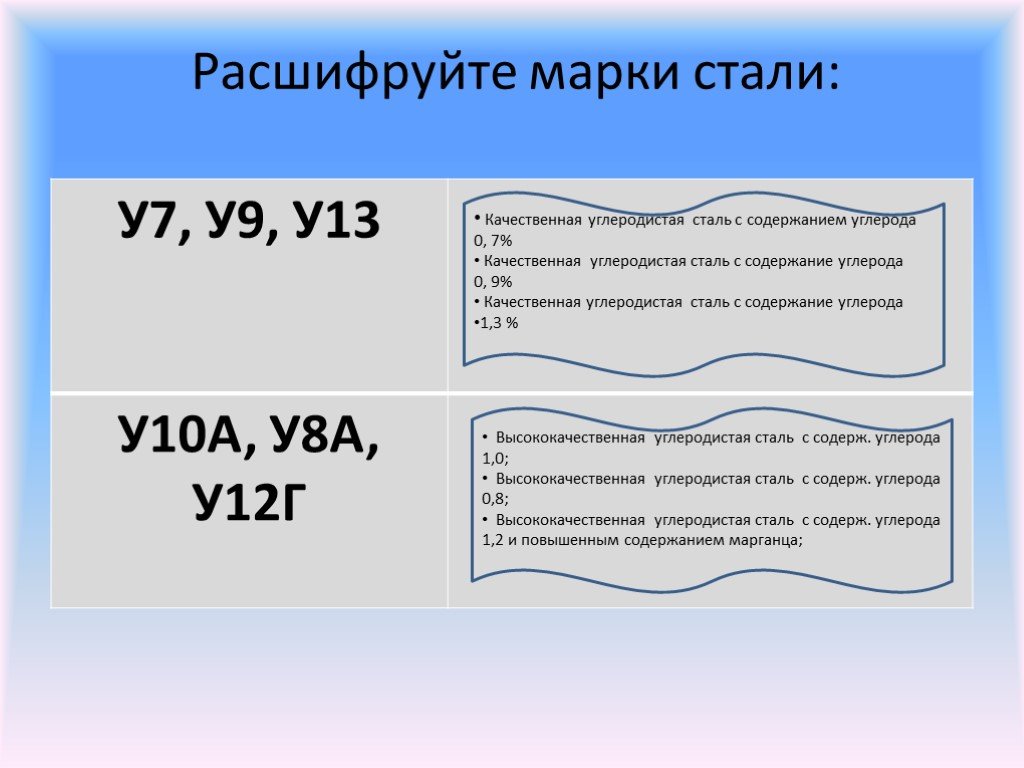

Кроме этого, отдельно маркируются легирующие элементы, которые указываются как сочетание их буквенных обозначений и процент содержания. Однако, если сталь имеет в составе менее процента данного вещества, маркировка его содержания может быть опущена.

Современное обозначение наличия дополнительных веществ в составе стали является следующим:

- Н – никель;

- Х – хром;

- С – кремний;

- Т – титан;

- Г – марганец;

- Ю – алюминий.

Так, к примеру, маркировка стали 09Г2С означает, что в её состав входят: 0.09% углерода, 2% марганца и около 1% кремния.

К дополнительной маркировке относятся такие буквы:

- «Ш» в начале – сталь подшипниковая;

- «Л» в конце – литейная сталь;

- «А» в начале – автоматная сталь;

- «Э в начале» — электротехническая сталь.

Строительные марки стали так же имеют маркировку своих подвидов:

- «С» в начале – означает текучесть.

После неё указывается численный показатель предела.

После неё указывается численный показатель предела. - «К» — вариант химического состава.

- «Т» — термическое упрочнение.

Инструментальные быстрорежущие стали имеют дополнительное обозначение, букву «Р», которая ставится в самом начале, после чего указывается процентное соотношение основного легирующего вещества – вольфрама.

Высококачественная сталь может иметь в конце свою маркировку, обозначающую способ производства:

- «ВД» — вакуумно-дуговой;

- «Ш» — электрошлаковый;

- «ЭЛ» — электронно-лучевой;

- «ВИ» — вакуумно-индукционный.

Следует обратить внимание, что значение маркировки, стоящей вначале и в конце может отличаться, поэтому нужно учитывать и её положение.

По материалам: «Metallmash»

Маркировка металлических деталей

Металлические компоненты с постоянной маркировкой обеспечивают надежную отслеживаемость медицинских, аэрокосмических и автомобильных компаний. статистика естественного движения населения, которая имеет ключевое значение для отзывов, случаев медицинской ответственности и даже вопросов цепочки поставок или контроля качества.

Лазеры и многие методы двухмерной матричной маркировки ударного типа, доступные сегодня, предлагают пользователям широкий спектр возможностей для реального отслеживания металлических компонентов от колыбели до могилы.

Лазеры и многие методы двухмерной матричной маркировки ударного типа, доступные сегодня, предлагают пользователям широкий спектр возможностей для реального отслеживания металлических компонентов от колыбели до могилы.Производителям нужны постоянные маркировки на деталях, по которым компоненты можно легко проследить от колыбели до могилы, и эта маркировка должна выдерживать суровые условия производственного процесса. Метки также должны быть в формате, позволяющем мгновенно проверять детали, например, с двумерной маркировкой UID, удобочитаемой человеком и визуально читаемой, по которой историю любого компонента можно легко извлечь с помощью сканеров систем машинного зрения.

Аэрокосмическая отрасль лидирует. Авиакосмические, автомобильные, медицинские и даже гоночные команды сталкиваются с растущими требованиями к доступу к ключевым идентификационным данным продукта, таким как серийные номера, номера партий и даты производства, для отслеживания контроля качества, гарантии или других факторов. По этим причинам производителям автомобилей требуется прослеживаемость, как и гоночным командам, таким как Wegner Motorsports, которым требовалась система маркировки деталей, обеспечивающая мгновенную проверку компонентов двигателя (см. Shop Solutions «NASCAR Spec Engine Is On Your Mark» в выпуске журнала за октябрь 2007 г.). Технологии производства .)

По этим причинам производителям автомобилей требуется прослеживаемость, как и гоночным командам, таким как Wegner Motorsports, которым требовалась система маркировки деталей, обеспечивающая мгновенную проверку компонентов двигателя (см. Shop Solutions «NASCAR Spec Engine Is On Your Mark» в выпуске журнала за октябрь 2007 г.). Технологии производства .)

Производители аэрокосмической и оборонной промышленности широко внедряют технологии прямой маркировки деталей гораздо дольше, чем большинство других компаний, отчасти из-за предписаний Министерства обороны (DoD), требующих маркировки деталей на критически важных вращающихся компонентах авиационных двигателей. , а также другую военную технику. Автомобилестроители также являются первопроходцами из-за федеральных требований к отслеживаемости для отзыва дефектных компонентов. Напротив, медицинские системы отстают от этих отраслей в принятии технологии маркировки деталей, при этом некоторые наблюдатели отмечают, что существует относительно мало стандартов для производителей медицинских деталей. В ветеринарии разрабатываются стандарты прослеживаемости лекарственных средств для животных в ветеринарной помощи.

В ветеринарии разрабатываются стандарты прослеживаемости лекарственных средств для животных в ветеринарной помощи.

«Матрица данных является наиболее часто используемой двухмерной символикой для прямой маркировки деталей, и это в основном то, с чем мы имеем дело», — говорит Рик Пентц, вице-президент по развитию бизнеса, Dapra Corp. (Блумфилд, Коннектикут). «Мы не занимаемся продажей тегов или этикеток или печатью одномерных штрих-кодов — большая часть отслеживания, с которой мы имеем дело, связана с матрицей данных.

«Ведущая организация, которая действительно продвигала всю эту проблему прямой маркировки деталей и матричных кодов данных, — это Министерство обороны», — заявляет Пентц. «У них есть инициатива, которая существует уже несколько лет и называется UID, уникальная идентификация. По сути, их параметры таковы: если ваши детали подпадают под определенные характеристики — если они должны быть сериализованы или если они стоят определенную сумму, — вам придется предоставить детали, которые можно отследить. Например, если вы маркируете блок двигателя, вы не собираетесь наклеивать на него бумажную этикетку, потому что она не прослужит долго. Идентификационная информация должна быть нанесена непосредственно на деталь».

Например, если вы маркируете блок двигателя, вы не собираетесь наклеивать на него бумажную этикетку, потому что она не прослужит долго. Идентификационная информация должна быть нанесена непосредственно на деталь».

Технологии маркировки деталей/отслеживаемости включают лазеры, системы точечной маркировки, метки с воздушным ударом и даже ручную штамповку с помощью молотков — грубый, но экономичный способ маркировки. «Мы делаем все, от ручного штампа до лазера и всего, что между ними», — говорит Том Фиппс, генеральный директор Columbia Marking Tools (Честерфилд, штат Мичиган). «Мы делаем все для прямой маркировки деталей. Мы не классифицируемся как косметический дом. Многие люди делают либо лазер, либо штамп, либо СО 9.Маркировка 0023 2 , которая носит более косметический характер и может использоваться для создания лазерных изображений на некоторых деталях».

Новейшие лазеры, используемые для маркировки, представляют собой лазеры с воздушным охлаждением, волоконно-импульсные или волоконно-диодные лазеры, которые обеспечивают переменный уровень мощности и требуют минимального обслуживания по сравнению с лазерами CO 2 , отмечает Phipps. «Импульсный оптоволоконный диод имеет рабочий цикл от 50 000 до 100 000 часов», — говорит он. «Обычно в высокопроизводительном медицинском приложении с использованием лазеров фактическое время маркировки может составлять в общей сложности 1000 часов в год. Лазер включается только на 10 секунд тут и там. Если вы проработаете 1000 часов, вы увидите, что пройдет от 50 до 100 лет, прежде чем фактический источник волоконного диодного лазера придется заменить. Вместо того, чтобы тратить 3000–4000 долларов на починку лазера каждые шесть месяцев или около того с водяными охладителями на YAG, теперь вы переходите на импульсные оптоволоконные диоды, и они настолько эффективны, что не используют водяное охлаждение, они Все они с воздушным охлаждением и служат вечно. Они очень, очень быстрые и могут метить очень глубоко».

«Импульсный оптоволоконный диод имеет рабочий цикл от 50 000 до 100 000 часов», — говорит он. «Обычно в высокопроизводительном медицинском приложении с использованием лазеров фактическое время маркировки может составлять в общей сложности 1000 часов в год. Лазер включается только на 10 секунд тут и там. Если вы проработаете 1000 часов, вы увидите, что пройдет от 50 до 100 лет, прежде чем фактический источник волоконного диодного лазера придется заменить. Вместо того, чтобы тратить 3000–4000 долларов на починку лазера каждые шесть месяцев или около того с водяными охладителями на YAG, теперь вы переходите на импульсные оптоволоконные диоды, и они настолько эффективны, что не используют водяное охлаждение, они Все они с воздушным охлаждением и служат вечно. Они очень, очень быстрые и могут метить очень глубоко».

В то время как лазерная маркировка стала популярной в медицине, использование лазеров может создавать зоны термического влияния, которые влияют на структурную целостность металлических деталей. В качестве альтернативы многие отрасли вместо этого выбирают методы двумерной матрицы данных UID, такие как запатентованный компанией Columbia процесс маркировки 2-D / UID Square Dot, который включает в себя управление машиной и портативный считыватель изображений. Columbia также предлагает систему маркировки DPS (Dot-Peen-Scribe) с ЧПУ, оснащенную маркировочным шпинделем с ЧПУ с шаговым двигателем, который может выполнять сверхбыструю маркировку методом точечной гравировки, а также бесшумную маркировку Square Dot. Контроль глубины маркировки системы регулируется, и устройство может маркировать металлы до R 9.0023 C 55 с твердосплавным маркировочным штифтом и более твердые металлы выше R C 55 со специальным алмазным маркировочным штифтом 2-D UID.

В качестве альтернативы многие отрасли вместо этого выбирают методы двумерной матрицы данных UID, такие как запатентованный компанией Columbia процесс маркировки 2-D / UID Square Dot, который включает в себя управление машиной и портативный считыватель изображений. Columbia также предлагает систему маркировки DPS (Dot-Peen-Scribe) с ЧПУ, оснащенную маркировочным шпинделем с ЧПУ с шаговым двигателем, который может выполнять сверхбыструю маркировку методом точечной гравировки, а также бесшумную маркировку Square Dot. Контроль глубины маркировки системы регулируется, и устройство может маркировать металлы до R 9.0023 C 55 с твердосплавным маркировочным штифтом и более твердые металлы выше R C 55 со специальным алмазным маркировочным штифтом 2-D UID.

«Наскар поручил нам делать целые двигатели, где каждая отдельная часть внутри и снаружи двигателя должна иметь ваш новый двухмерный код», — заявляет Фиппс. «Штрих-код может содержать до 18 цифр, и он сканирует толщину линии и расстояние между линиями. Комбинация над линиями составляет матрицу, состоящую из 18-значного номера детали. Это занимает много места и очень ограничено, вы можете поместить туда только 18 символов. Если вы измеряете ширину линии и толщину линии, сканер должен будет следовать кратчайшему пути через линии, чтобы быть точным. Если вы наклоните его под углом, они не смогут его прочитать. Если вы были в Home Depot или где-либо еще, где они в конечном итоге забрали товар и ввели номер, это потому, что их сканер не смог его прочитать.

Комбинация над линиями составляет матрицу, состоящую из 18-значного номера детали. Это занимает много места и очень ограничено, вы можете поместить туда только 18 символов. Если вы измеряете ширину линии и толщину линии, сканер должен будет следовать кратчайшему пути через линии, чтобы быть точным. Если вы наклоните его под углом, они не смогут его прочитать. Если вы были в Home Depot или где-либо еще, где они в конечном итоге забрали товар и ввели номер, это потому, что их сканер не смог его прочитать.

«Что делает двумерный код, так это то, что это оригинальная матрица, которую вы можете поместить в квадрат размером примерно в полдюйма, вероятно, около 300 символов, где-то от 250 до 400, на гораздо меньшем пространстве», — добавляет Фиппс. «Мы помещаем коды в квадрат размером 3/16 дюйма [4,8 мм], куда помещаем 40 или 50 символов; в этом двухмерном коде есть то, что они называют поисковой полосой — одна в форме буквы L, другая — широта и долгота — она измеряет каждую точку в коде. Благодаря камере система технического зрения легко ее видит и автоматически настраивается в радиальном направлении, чтобы найти L-образные стержни искателя, а затем считывает оттуда. Неважно, под каким углом вы его поставите».

Благодаря камере система технического зрения легко ее видит и автоматически настраивается в радиальном направлении, чтобы найти L-образные стержни искателя, а затем считывает оттуда. Неважно, под каким углом вы его поставите».

Двумерная прямая часть UID с маркировкой работает настолько хорошо, что федеральное правительство распорядилось, чтобы с 1 января 2010 г. вся военная продукция была снабжена маркировкой этой прямой части двумерного кода, по словам Фиппса, который отмечает, что по состоянию на сентябрь 2007 года любая военная часть стоимостью более 5000 долларов должна была иметь такие двумерные коды.

«Я считаю, что в медицинской промышленности двухмерный код произвел бы революцию в идентификации продукции. Они должны схватить его обеими руками и бежать с ним», — добавляет Фиппс. «Двухмерный код довольно стандартный, поэтому они могут маркировать продукт, читать его и знать о нем все, особенно в медицинской отрасли. Это даст всю историю. Вы можете включить много информации — когда это было сделано, кто это сделал, где это было сделано, какой это уровень инженерной или медицинской версии, номера партий или серийные номера.

«У меня есть новенькая штуковина, которую я воткну тебе в сундук, и на ней был отзыв, это та самая? Маркировка деталей может ответить на этот вопрос. Таким образом, это действительно должно помочь в вопросах страхования ответственности, потому что вы будете иметь лучшую отслеживаемость и будете знать, что вы не используете что-то, что было отозвано. И это основная цель прямой маркировки деталей».

Постоянная маркировка деталей имеет решающее значение во всех областях применения для маркировки металлических компонентов. «Военные называют это «от колыбели до могилы», — добавляет Фиппс. «С момента рождения детали до момента, когда она выходит из эксплуатации, клеймо всегда с ней. Вы можете использовать его в процессе производства и распространения, а конечный пользователь всегда будет иметь маркировку с продуктом». По сравнению со штрих-кодами технология 2-D маркировки имеет большие преимущества, отмечает Карл Герст, старший директор и руководитель подразделения ID Products компании Cognex Corp. , поставщика систем машинного зрения (Натик, Массачусетс). Штрих-коды похожи на частокол, и информация основана на ширине и промежутках между символами. «Эта технология отлично работает на бумаге, но никогда не подходила для маркировки на металле», — говорит Герст о штрих-кодах.

, поставщика систем машинного зрения (Натик, Массачусетс). Штрих-коды похожи на частокол, и информация основана на ширине и промежутках между символами. «Эта технология отлично работает на бумаге, но никогда не подходила для маркировки на металле», — говорит Герст о штрих-кодах.

«На что мы обращаем внимание, так это на отслеживаемость, и это началось преимущественно в автомобилестроении, — говорит Герст. Матрица данных считается двумерной, отмечает он, и больше похожа на шахматную доску. Матрица данных считывается камерами системы технического зрения и ручными сканерами. «Одно из отличий тонкое. Квадрат красный, черный или белый? Вы фотографируете его, а камеры, которые мы используем, — это восьмибитные камеры с градациями серого, которые отображают его в 256 оттенках серого».

Отслеживание медицинских компонентов 9В последние годы важность стандарта 0010 возросла, поскольку интеграторы медицинских систем и больницы внедряют системы для маркировки медицинских имплантатов и хирургических инструментов. «Мы видим больше этого», — говорит Герст. «Один из наших крупнейших интеграторов занимается маркировкой хирургических инструментов, и отслеживание в больнице — это настоящая проблема». Интегратор Cognex, Censis Technologies Inc. (Франклин, Теннесси), имеет систему отслеживания хирургических инструментов под названием Censitrac, которая использует лазерную технологию для постоянной маркировки медицинских инструментов со стандартным размером метки около 2,5 x 2,5 мм, который подходит для большинства инструментов. .

«Мы видим больше этого», — говорит Герст. «Один из наших крупнейших интеграторов занимается маркировкой хирургических инструментов, и отслеживание в больнице — это настоящая проблема». Интегратор Cognex, Censis Technologies Inc. (Франклин, Теннесси), имеет систему отслеживания хирургических инструментов под названием Censitrac, которая использует лазерную технологию для постоянной маркировки медицинских инструментов со стандартным размером метки около 2,5 x 2,5 мм, который подходит для большинства инструментов. .

Многие медицинские имплантаты и хирургические инструменты маркируются с помощью процессов лазерного травления, отмечает Герст, хотя постоянные метки могут быть нанесены химическим травлением, точечной обработкой или лазерным травлением. Cognex недавно добавила свои новые портативные считыватели ID DataMan 700, которые, как утверждается, способны считывать любой код на любой поверхности, нанесенный любым методом маркировки. Компания предлагает широкий спектр считывателей идентификаторов на основе изображений и средств проверки качества кода, используемых для маркировки, от штрих-кодов, напечатанных на этикетках, до самых сложных двумерных кодов, нанесенных непосредственно на металлические детали.

Серия DataMan 700 включает два новых считывателя: Модель DataMan 750 защищена от электростатического разряда (ЭСР), что делает ее пригодной для считывания одномерных и двумерных кодов в электронной и медицинской промышленности. Он использует программное обеспечение Cognex для декодирования IDMax, чтобы справиться с деградацией кода, вызванной различиями в типах материалов и поверхностей. Еще одна новая модель, DataMan 710, оснащена программным обеспечением для декодирования IDQuick компании для быстрого последовательного считывания высококачественных 1-D и 2-D кодов, а также малоконтрастных кодов на однородном фоне, а также высокой производительности при считывании этикеток. и другие хорошо заметные коды.

«Каждый раз, когда вы делаете маркировку на металле, это очень сложная задача, — отмечает Герст. «Представьте себе стандартную цифровую камеру — и вы увидите большую точку доступа. Одна из проблем — организовать свет так, чтобы вы действительно могли видеть металл».

«Лазер, как правило, обеспечивает наивысший знак качества, а в медицинской промышленности это почти то, что вам нужно», — говорит Герст. «Я не уверен, что там есть спец. Это зависит от производителя или интегратора. Разрешение или размер метки обычно указывается в милях или тысячных долях».

«Я не уверен, что там есть спец. Это зависит от производителя или интегратора. Разрешение или размер метки обычно указывается в милях или тысячных долях».

Руководства по прослеживаемости от FDA и других агентств не очень хорошо разработаны. «Что касается медицинской стороны, я не знаю ни одного стандарта», — говорит Герст, отмечая, что стандарты milspec в аэрокосмической и оборонной промышленности очень хорошо известны. «Ветеринары используют новый стандарт Международной федерации здоровья животных (IFAH) — рекомендации GS1 для продуктов для здоровья животных. Как и Министерство обороны, они хотят убедиться, что каждый код помечен.

«Все началось в четырех стенах компании, чтобы понять запасы и процессы», — говорит Герст. «Вы увидите то же самое, что используется в ISO для идентификаторов приложений. Это открытый стандарт. В медицине мы добились огромного роста нашей продукции. Но большая часть всей отсканированной маркировки и считывания преимущественно находится в четырех стенах производителей. Производитель получает огромную экономию. Это помогает им понять узкие места и затраты».

Производитель получает огромную экономию. Это помогает им понять узкие места и затраты».

По словам Ральфа Виллиотти из Telesis Technologies Inc. (Серклевилль, Огайо), правила в медицинской промышленности все еще развиваются. «Не было никакого реального толчка для обеспечения соблюдения правил», — говорит он, отмечая, что FDA, Совет по деловым коммуникациям индустрии здравоохранения (HIBCC) и другие агентства разработали руководящие принципы для маркировки деталей и отслеживания. «Это определенно в зачаточном состоянии».

Telesis предлагает готовые лазерные системы для медицины, включая систему RoboLase мощностью 100 Вт для маркировки деталей. Медицинские приложения обычно требуют лазерной маркировки, отмечает Виллиотти, с процессами, которые не нарушают целостность металла, используемого в имплантированных устройствах. «Там должна быть какая-то удобочитаемая информация, и эта информация должна попасть в базу данных», — добавляет он. «С медицинской точки зрения, это действительно лазерная маркировка, потому что у вас есть проблемы с коррозионными веществами, и если вы пойдете на металл, как маркировка чернилами, это может отслаиваться».

В аэрокосмической отрасли существуют только определенные технологии , которые применимы для маркировки любого типа вращающихся деталей, добавляет Вильотти, и будет достаточно маркировки булавочным штампом или гравировкой. «Были проблемы с травлением кислотой и лазером, — говорит он. «Для вращающихся деталей это больше касается возможного выхода из строя деталей с лазерной маркировкой. Проблема в том, что это может создать зону термического влияния, но технология и характеристики лазерного импульса развились до такой степени, что это можно контролировать».

Лазеры и технологии двумерных матриц данных стали популярными для медицинских приложений. «Медицинская промышленность активно использует лазеры — точечная гравировка или роликовая маркировка слишком агрессивны», — отмечает Дэйв Нунан, менеджер по лазерным продуктам, Schmidt Marking Systems, Geo. T. Schmidt Inc. (Найлс, Иллинойс), которая поставляет широкий спектр систем перманентной маркировки. «Они деформируют материалы. Лазер — это способ маркировки материала без его реального искажения. Вы можете получить отожженный вид, который представляет собой темную метку, которую вы можете видеть, но вы действительно не можете ее почувствовать».

«Они деформируют материалы. Лазер — это способ маркировки материала без его реального искажения. Вы можете получить отожженный вид, который представляет собой темную метку, которую вы можете видеть, но вы действительно не можете ее почувствовать».

С волоконными маркерами Schmidt MicroLase или диодно-лазерными маркерами пользователи могут выбирать между методами генерации света, которые будут контролироваться сканирующей головкой, маркирующей деталь, отмечает Нунан. «Волокно — это более новая линейка инструментов, и мы обнаружили, что это очень мощный лазер, с помощью которого люди могут быстрее маркировать больше информации, что приводит к сокращению времени цикла, поэтому они могут обрабатывать больше деталей. И это название игры для производства. Все дело в пропускной способности».

Цены на лазерные системы маркировки падают, что побуждает все больше производителей внедрять эти технологии, говорит Нунан, отмечая, что Schmidt предлагает системы с ламповой накачкой, а также диодные и волоконные лазерные системы. Системы обеспечивают прослеживаемость, которая является ключевой для многих промышленных применений. «Это, безусловно, имеет первостепенное значение для аэрокосмической, автомобильной и медицинской промышленности», — утверждает Нунан. «Они должны иметь возможность отслеживать имплантируемые материалы, попадающие в ваше тело. Они должны иметь возможность отследить эту деталь до компании, которая произвела сталь, до того, кто ее обрабатывает, на каких машинах она работала и когда; поэтому для прослеживаемости им нужны 100% читаемые метки. Аэрокосмическая тоже. Когда происходит отказ в самолете — это не обязательно должна быть авиакатастрофа — но когда происходит отказ, они должны иметь возможность отследить его, чтобы оглянуться на партии, увидеть, какие детали там работали, увидеть, где они находятся. , и получить эти части обратно ».

Системы обеспечивают прослеживаемость, которая является ключевой для многих промышленных применений. «Это, безусловно, имеет первостепенное значение для аэрокосмической, автомобильной и медицинской промышленности», — утверждает Нунан. «Они должны иметь возможность отслеживать имплантируемые материалы, попадающие в ваше тело. Они должны иметь возможность отследить эту деталь до компании, которая произвела сталь, до того, кто ее обрабатывает, на каких машинах она работала и когда; поэтому для прослеживаемости им нужны 100% читаемые метки. Аэрокосмическая тоже. Когда происходит отказ в самолете — это не обязательно должна быть авиакатастрофа — но когда происходит отказ, они должны иметь возможность отследить его, чтобы оглянуться на партии, увидеть, какие детали там работали, увидеть, где они находятся. , и получить эти части обратно ».

Оптоволоконные лазеры обеспечивают стабильную и однородную маркировку деталей, позволяет отслеживать их в медицинских приложениях, отмечает Боб Генри, менеджер по продукции Epilog Laser (Golden, Колорадо). Epilog Laser недавно представила свою систему маркировки деталей на основе лазера FiberMark, предназначенную специально для медицинских применений, включая маркировку хирургических инструментов и имплантируемых медицинских устройств.

Epilog Laser недавно представила свою систему маркировки деталей на основе лазера FiberMark, предназначенную специально для медицинских применений, включая маркировку хирургических инструментов и имплантируемых медицинских устройств.

«Система основана на хорошо зарекомендовавшей себя линейке лазерных систем, которые мы произвели, которые используют CO 2 лазерных источника», — отмечает Генри. «Мы внесли некоторые изменения в конструкцию для включения волоконного лазера производства IPG Photonics, поэтому, хотя FiberMark является для нас новым продуктом, он построен на очень хорошо зарекомендовавшей себя платформе. Сам лазерный источник оказался довольно стабильным и очень хорошо работает с имеющейся у нас системой доставки луча, которую мы называем портальной или летающей оптикой».

Для медицины система Epilog предлагает постоянные метки на металлических деталях для отслеживания. «Есть инструменты, которые используются для хирургии, и имплантируемые части, которые маркируются», — говорит Генри. «Если вы можете представить себе сменное бедро, этот элемент будет серийно и маркирован, как правило, с помощью лазерного процесса. Лазер эффективно изменяет поверхность данного материала. Затем у вас есть контраст, у вас есть читаемый тип знака. Вы найдете лазерную маркировку на инструментах, на инструментах, как на имплантируемых, так и на хирургических инструментах».

«Если вы можете представить себе сменное бедро, этот элемент будет серийно и маркирован, как правило, с помощью лазерного процесса. Лазер эффективно изменяет поверхность данного материала. Затем у вас есть контраст, у вас есть читаемый тип знака. Вы найдете лазерную маркировку на инструментах, на инструментах, как на имплантируемых, так и на хирургических инструментах».

Длина волны света очень различна как для YAG-лазеров, так и для тербиевых волоконных лазеров, которые предлагает Epilog, добавляет он. «Все они имеют одинаковую длину волны света, и вы, по сути, получите один и тот же тип метки из всех этих источников», — говорит Генри. «Существуют разные типы меток — отожженные, полированные — в зависимости от материала, но в основном с металлами мы действительно можем создавать разные типы меток, и на самом деле мы наносим гравировку, и мы шлифуем поверхность. сталь. Теперь это влияет на изменение цвета металла, и вы получаете действительно хорошую отметку. Это больше для промышленных деталей. Обычно мы не видим, чтобы такие знаки были востребованы в медицинском секторе».

Обычно мы не видим, чтобы такие знаки были востребованы в медицинском секторе».

Большинство пользователей в индустрии медицинского оборудования хотят иметь отожженную или полированную маркировку, утверждает Генри. «С их помощью мы меняем цвет стали на поверхности, нет истирания, нет фактического травления стали; следовательно, у бактерий нет возможности закрепиться в этом травлении, в этом истирании и, возможно, вызвать проблемы в будущем. Отожженная метка определенно является предпочтительным типом метки. Опять же, некоторые материалы будут отжигаться, некоторые нет. Отжиг осуществляется за счет содержания углерода в стали, и, конечно, если вы маркируете титан или алюминий, в нем нет углерода, поэтому вы действительно не получите маркировку отожженного типа».

Устройство Epilog Fiber-Mark, работающее в автоматическом режиме, оснащено портальной системой с зоной маркировки 24 x 12 дюймов (610 x 305 мм) в осях X-Y . «Благодаря нашей системе портального типа для мелких деталей вы можете загрузить всю платформу лазерной системы», — говорит Генри. «Вы соответствующим образом настраиваете произведение искусства, загружаете станину лазера, начинаете работу, уходите и занимаетесь другими делами».

«Вы соответствующим образом настраиваете произведение искусства, загружаете станину лазера, начинаете работу, уходите и занимаетесь другими делами».

Маркировка акваланга — все, что вам нужно о ней знать

Шесть лучших бесплатных приложений для подводного плавания Вы сказали нам и спросили нас, что они означают. В этой статье мы объясним их вам. Вы будете знать, как показывается давление в баке, когда проводилась последняя ежегодная проверка и когда будет следующая, среди прочего. Готовы ли вы раскрыть тайну маркировки акваланга? Давайте начнем!

Маркировка акваланга для обозначения одобрения правительстваРазрешение правительства часто имеет такие коды, как.

DOT: акваланги, продаваемые в США, должны быть омологированы в соответствии с правилами соответствующего Министерства транспорта (DOT).

CTC: это инициалы Канадской транспортной комиссии (CTC или TC), государственного агентства, которое утверждает бутылки в Канаде.

CE: Эти акваланги соответствуют требованиям Европейского Союза и должны быть одобрены в соответствии со стандартами EN.

Маркировка акваланга, которая говорит нам, из какого металла они сделаныРядом с буквами «DOT» мы обнаруживаем набор цифр и букв, которые относятся к металлу, из которого сделан акваланг.

Углеродистая сталь = 3A. Из этого материала были изготовлены первые танки. Проблема в том, что этот материал имеет плохую коррозионную стойкость и мало используется.

Хромомолибденовая сталь = 3AA. Если ваш бак сделан из стали, этот код будет выбит на нем.

Алюминиевые баки сложнее идентифицировать. Их можно отличить по кодам SP6498, E6498 . Эти номера обозначают разрешения на производство алюминиевых резервуаров. 3AL — это код, используемый для распознавания алюминиевых резервуаров, производимых в США с 1982 года, и 3ALM — номенклатура, используемая в Канаде.

ЕСТЬ СОМНЕНИЯ?

СВЯЖИТЕСЬ С НАМИ

Маркировка акваланга, которая говорит нам, из какого металла они сделаныРядом с буквами «DOT» мы обнаруживаем набор цифр и букв, которые относятся к металлу, из которого сделан акваланг.

Углеродистая сталь = 3A. Из этого материала были изготовлены первые танки. Проблема в том, что этот материал имеет плохую коррозионную стойкость и мало используется.

Хромомолибденовая сталь = 3AA. Если ваш бак сделан из стали, этот код будет выбит на нем.

Алюминиевые баки сложнее идентифицировать. Их можно отличить по кодам СП6498, Е6498 . Эти номера обозначают разрешения на производство алюминиевых резервуаров. 3AL — это код, используемый для распознавания алюминиевых резервуаров, производимых в США с 1982 года, и 3ALM — номенклатура, используемая в Канаде.

ЕСТЬ СОМНЕНИЯ?

СВЯЖИТЕСЬ С НАМИ

Маркировка акваланга для обозначения рабочего давления PSI — это единица измерения давления, используемая в США, в то время как в Канаде и Европейском Союзе используется бар. Если вы хотите узнать разницу, у нас есть статья, которая объясняет «В чем разница между пси и баром?», Мы рекомендуем внимательно прочитать.

Если вы хотите узнать разницу, у нас есть статья, которая объясняет «В чем разница между пси и баром?», Мы рекомендуем внимательно прочитать.

Ну, маркировка акваланга, следующая за обозначением металла, — это цифры. Они показывают рабочее давление бака. Другими словами, максимальное давление, до которого может быть заполнен бак (3000 фунтов на квадратный дюйм или 207 бар). Это давление не должно превышаться, если рядом с числом не появится знак +. Если вы видите это, вы, как правило, смотрите на стальной резервуар, и это указывает на то, что его можно заполнить на 10% больше.

Другая маркировка аквалангаКаждый акваланг имеет уникальный серийный номер, который идентифицирует его. На фото вы видите часть одного из них, окрашенную в зеленый цвет.

За серийным номером следует название производителя. Те, что мы показываем на фотографии, были сделаны Luxfer, но есть и другие, известные как Kidde или PST.

Следующая маркировка акваланга относится к дате испытания баллона.

После неё указывается численный показатель предела.

После неё указывается численный показатель предела.