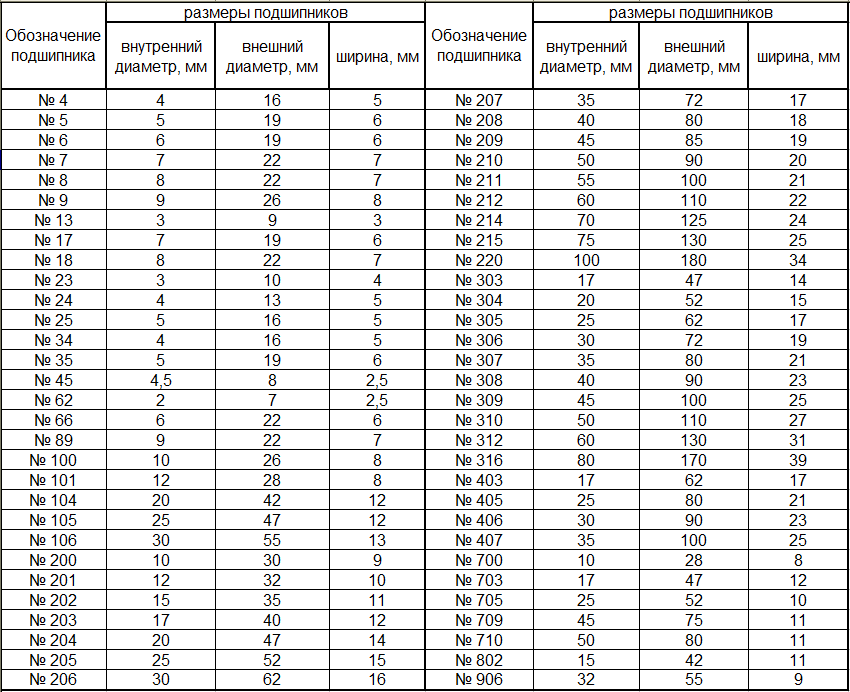

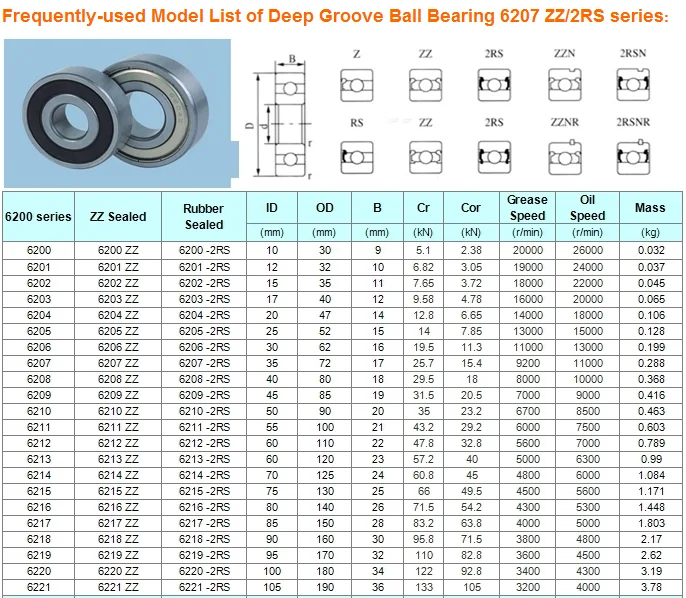

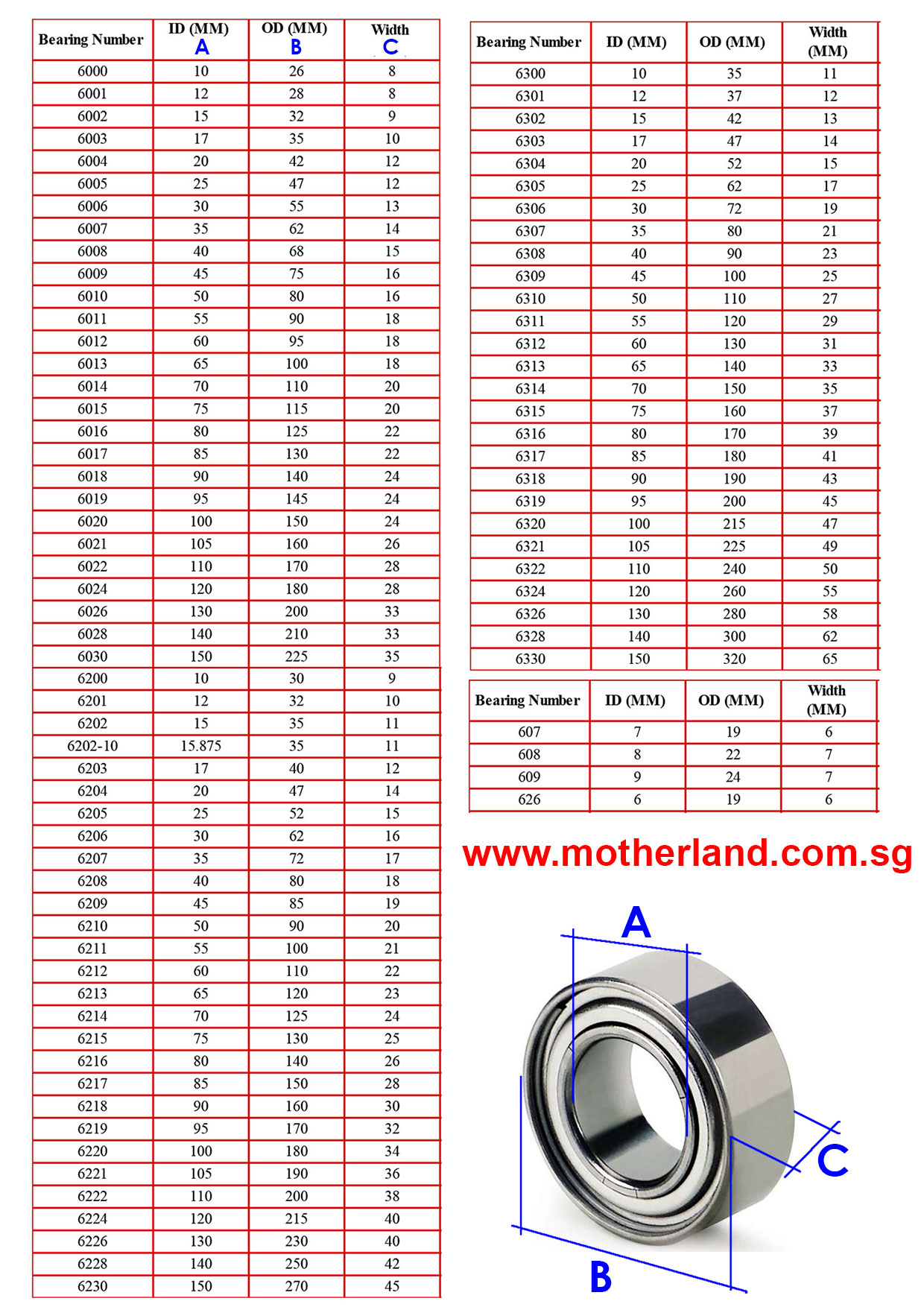

Маркировка подшипника по размерам: Таблица размеров шариковых подшипников-Подобрать по размерам шариковый подшипник-Однорядные шариковые подшипники по внутреннему диаметру

alexxlab | 09.07.2023 | 0 | Разное

Подбор подшипников, поиск по размерам подшипников онлайн

Подбор подшипников, поиск по размерам подшипников онлайн – Podshipnikrus.ru ВходВходКонсультация специалиста

+7 (963) 997-64-96

Префикс (слева) - Номер *Суффикс (справа) Город (начните вводить название города)Как пользоваться поиском по названию?

Помощь по маркировке (номенклатуре) подшипников

Российский номер подшипника состоит из префикса, номера и суффикса.

6-308еш2

Зарубежная маркировка подшипника состоит из номера и суффикса.

NU308EG1C3

1

Вы можете ввести только

основной номер

2

А можете ввести номер с

префиксом и суффиксом

Диаметр (d) внутр. мм

Диаметр (D) внешний мм

Ширина (B) мм

Как пользоваться поиском по названию?

Помощь по измерению подшипников

Измерения нужно проводить штангенциркулем. Метром, сантиметром, рулеткой и т.д. измерять не рекомендуется, так как велика вероятность погрешностей.

Метром, сантиметром, рулеткой и т.д. измерять не рекомендуется, так как велика вероятность погрешностей.

Существует три основных размера подшипника:

d – Внутренний диаметр

D – Наружный диаметр

В – Ширина

Все параметры вводятся в мм (миллиметрах)

Как работает РЫНОК ПОДШИПНИКОВ

Был изучен рынок подшипников на Российском производстве специалисты отметили, что стоимость металла на внутренней части рынка увеличивается, стоимость металла при этом является основной частью себестоимости на данном рынке. Кроме того, экспертом было отмечено постоянно увеличивающаяся популярность компаний родом из Азии, в большинстве это компании из Китая. Отличаются азиатские компании от отечественных своей структурой, производители из Китая могут специализироваться на узкой номенклатуре товаров, благодаря чему они делают акцент на целевой продукции и снижают издержки, а отечественные компании решили обратить свое внимание на диверсификацию товарной номенклатуры.

Если говорить о государственном контроле, то после экономической комиссии в 2007 г. ввели антидемпинговую пошлину на импорт подшипников качения из КНР, в сентябре 2013 г. она должна была кончиться, но ее продлили до января 2018 г. Если говорить о большей части поставщиков, то величина пошлины для них составляет 41.5 % от таможенной стоимости. Она не касается игольчатых подшипников из-за того, что данный рынок сильно зависит от импорта.

Как найти нужный подшипник

Сначала обратитесь к поиску по номеру или маркировке того подшипника, который вам нужен. Данная маркировка расположена либо на внутренней, либо на внешней части подшипника. Также маркировку вы можете посмотреть в каталоге производителя данной продукции.

Найти подшипникПерейдите к поисковому блоку

Если вы обратитесь к поисковому блоку, то там вы увидите два вида поиска. Подшипник вы можете найти как по номенклатуре, так и по его размерам. Если вы выберете первый вариант, то вам нужно посмотреть маркировку на подшипнике, которая находится с внешней или внутренней стороны, а во втором случае вам придётся измерять подшипник самостоятельно.

Введите маркировку подшипника или его размер

Существуют разные варианты поиска, вы можете ввести в нужный раздел как только номер подшипника, так и его номер с префиксом и суффиксом. Если вы не знаете, что такое префикс, номер и суффикс, то информацию о российских и зарубежных подшипниках вы найдёте в пояснительном блоке, который находится по правой стороне от поиска.

Нажмите на кнопку НАЙТИ

После того, как вы введете всю необходимую информацию, вам просто нужно нажать на кнопку поиска и посмотреть результаты. Если список предоставленных вам вариантов слишком большой, то вы можете уточнить некоторые детали, сделать это можно при помощи ввода большего количества информации в запрос.

Проведите работу с результатами своего поиска

Вы можете выбрать из результатов именно тот вариант, который устроит вас по местоположению, стоимости и другим параметрам. Если вы не нашли подходящий для вас вариант, то можно подать объявление на нашу доску.

Результат поиска не дал желаемых результатов?

Или не поняли как пользоваться поиском?

Подробнее о поиске Консультация специалиста

Изменить пароль

от личного кабинет поставщика

Введите имя пользователя или email для смены пароля.

Вы получите email с инструкциями по смене пароля.

Если у вас возникли проблемы со сменой пароля, свяжитесь

с нами или напишите нам

Консультация специалиста

Спасибо за обращение.

Мы вам перезвоним в ближайшее время

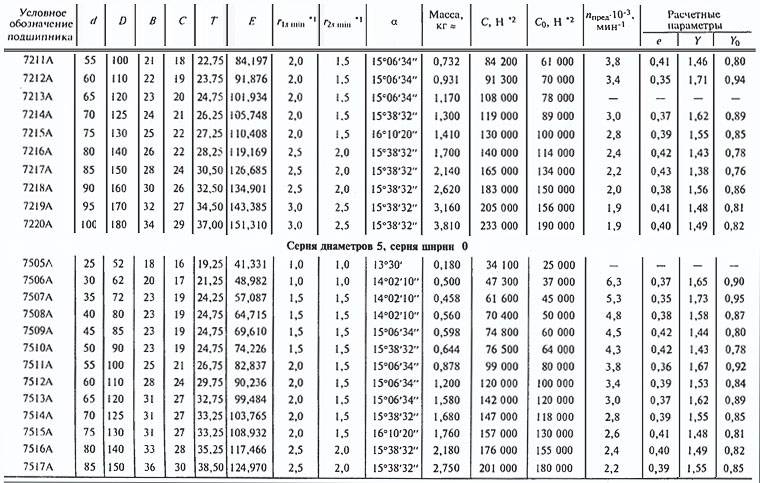

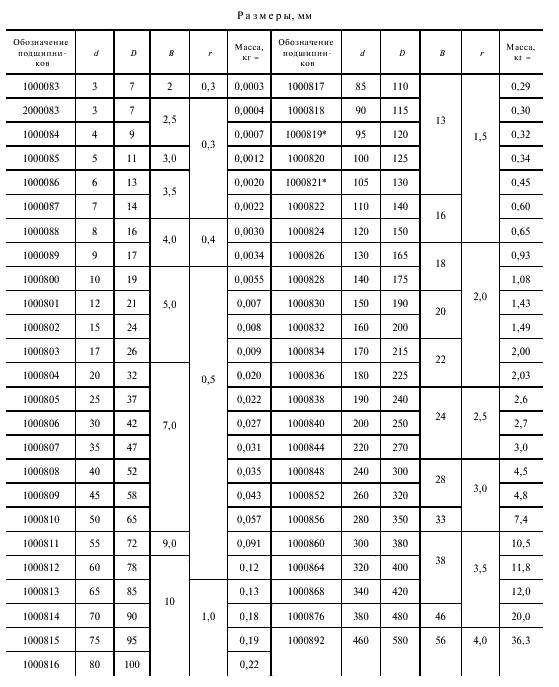

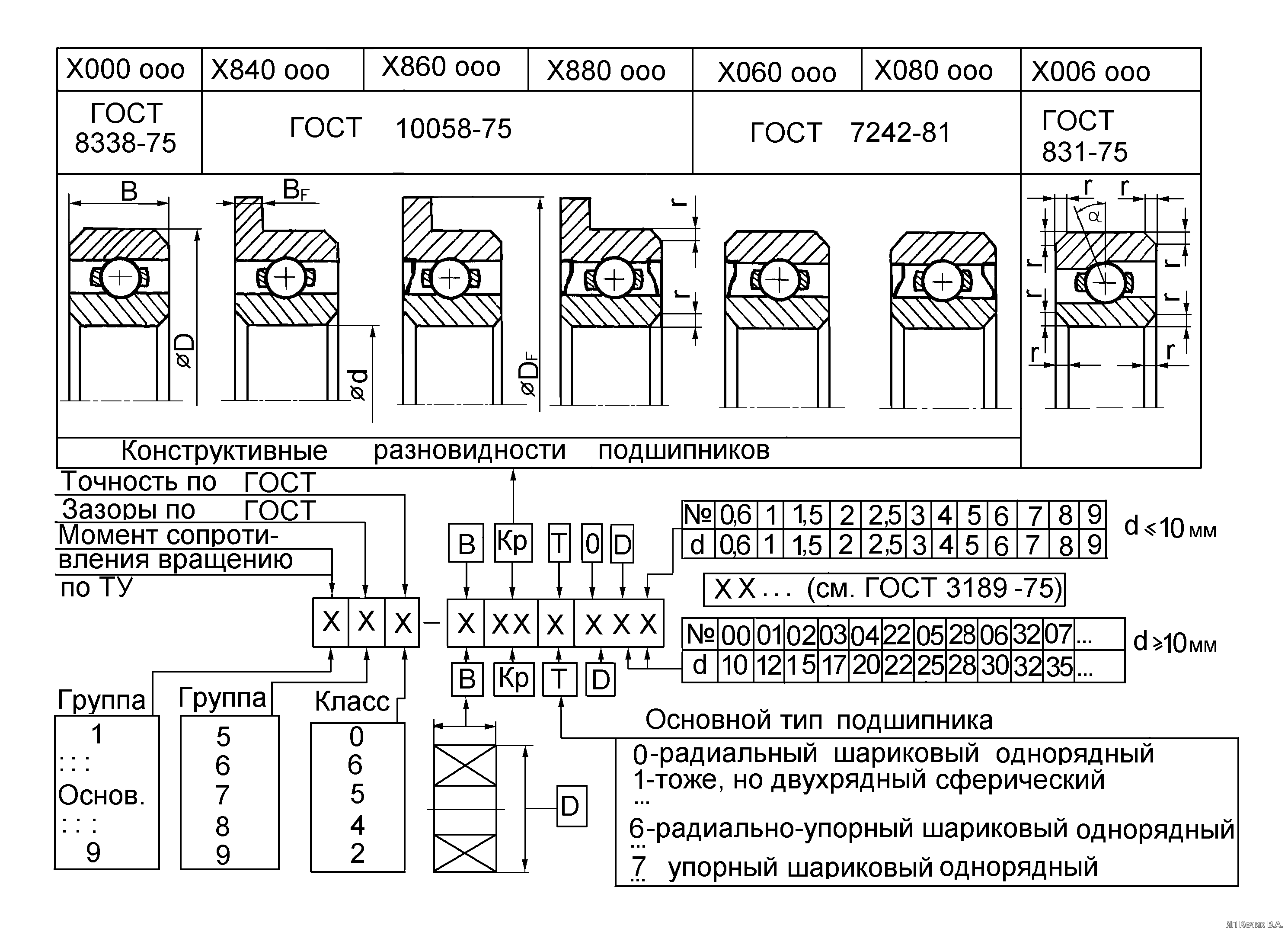

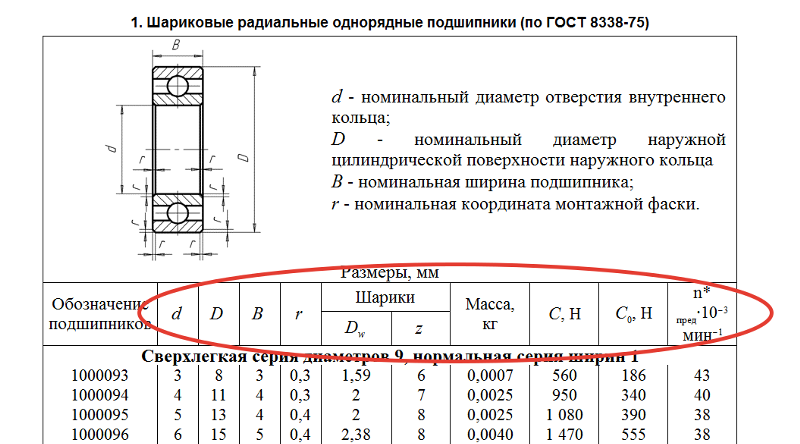

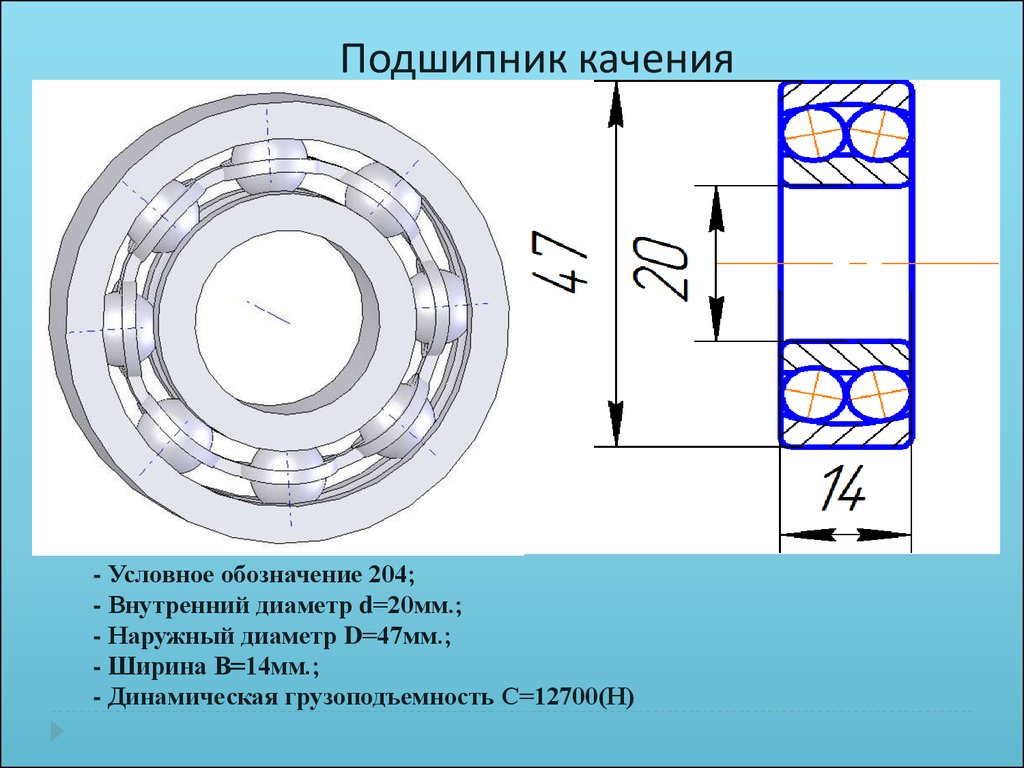

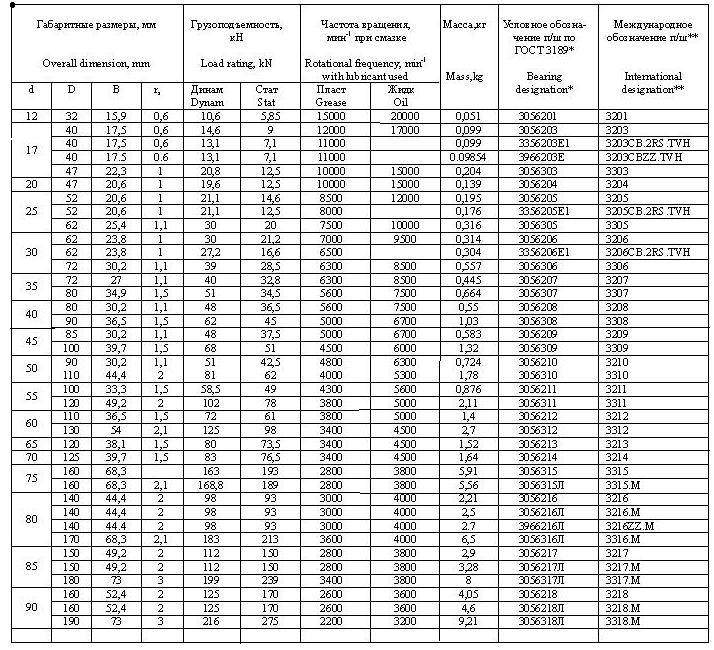

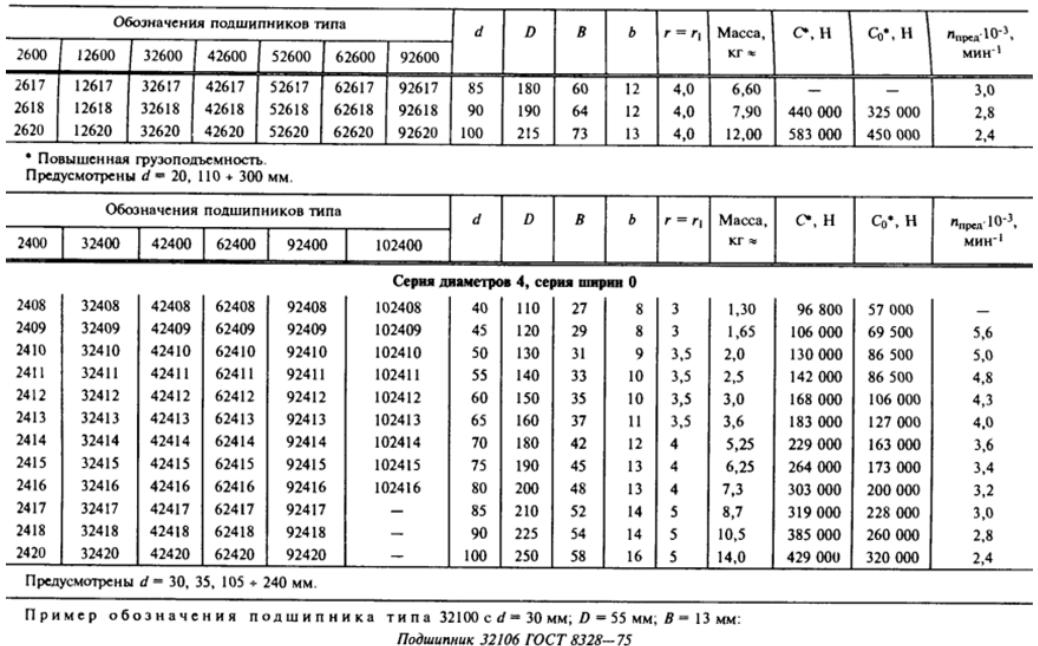

Подшипники расшифровывается следующим образом: Х – Х(7) Х(6) Х(5) Х(4) Х(3) Х(2) Х(1), где: Х – класс точности подшипника. Класс точности – обозначается цифрами, которые ставятся перед дефисом. Классы точности обозначаются цифрами: 0 – нормальный (не указывается), если перед ним нет цифры. Внутренний диаметр подшипника обозначают первые две цифры справа. Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры нужно умножить на 5, чтобы получить внутренний диаметр в мм. Подшипники с диаметром менее 20 мм принято следующее обозначение внутреннего диаметра: Маркировка Фактический диаметр, мм 00 10 01 12 02 15 03 17

Серия подшипника по наружному диаметру будет обозначаться третьей цифрой справа. Серия подшипника – один из установленных стандартами нормальных рядов подшипников, которая отличается только по наружному диаметру (третья цифра справа) и ширине (седьмая цифра справа), при одинаковой конструкции и внутреннем диаметре. Приняты следующие обозначения: 1 – особо легкая серия. 2 – легкая серия. Тип подшипника обозначается четвертой цифрой справа.

ШС, Ш – Шарнирные

Конструктивные особенности обозначаются буквой (или буквой с цифрой): W – детали из вакуумированной стали. А – подшипник повышенной грузоподъемности. Б (Б1;Б2) – подшипник имеет сепаратор массивный из безоловянистой бронзы. Г (Г1;Г2) – подшипник имеет сепаратор массивный из черных металлов. Д (Д1;Д2) – подшипник имеет сепаратор из алюминиевого сплава. Е (Е1;Е2) – подшипник имеет сепаратор из пластических материалов (текстолит и др.) К (К1;К2) – подшипник имеет конструктивные изменения деталей подшипников. Л (Л1;Л2) – подшипник имеет сепаратор из латуни. М (М1;М2) – модифицированный контакт подшипника. Н (Н1;Н2) – кольца и тела качения либо только одно кольцо из модифицированной, теплопрочной стали (кроме роликовых, радиально-сферических и двухрядных) Р (Р1;Р2) – детали из теплоустойчивых сталей. С (С1;С2) – вид смазочных материалов для закрытых типов подшипников. Т (Т1;Т2) – из сталей ШХ15 и ШХ15СГ с повышенным температурным отпуском. У (У1;У2) – дополнительные технические требования к чистоте обработки, радиальному зазору и т.д. Х (Х1;Х2) – детали из цементируемых сталей. Ш (Ш1;Ш2) – ограничение уровня шума (вибрации). Э (Э1;Э2) – детали из стали ШХ со специальными присадками. Ю (Ю1;Ю2) – детали из нержавеющей стали. Я (Я1;Я2) – детали из редко применяемых материалов (стекло, керамика и т.д.). |

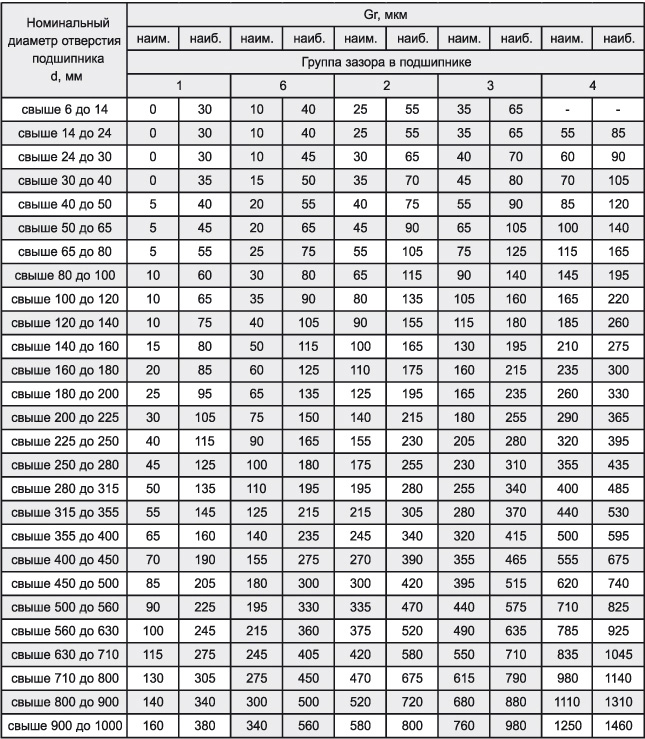

Как установить и проверить зазор в подшипниках

Как установить и проверить зазоры в подшипниках

Видео по теме

Измерение зазоров в подшипниках — это один из тех шагов, который предпринимают все хорошие производители двигателей для создания прочного и надежного фундамента вращающегося узла. Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно.

Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно.

Простой факт заключается в том, что настройку зазоров подшипников для высокопроизводительного двигателя нельзя упускать из виду или игнорировать. Не существует быстрых и простых способов установить критические зазоры, независимо от того, является ли двигатель круизером с костяным запасом или дорожным животным, которое выдержит сотни миль жестокого обращения.

Мы рассмотрим основы измерения зазоров подшипников и покажем, как избежать ошибок. Это также потребует некоторых важных измерительных инструментов. Сразу оговоримся: измерение зазоров в подшипниках невозможно выполнить с помощью Plastigauge. Эти маленькие кусочки восковой нити не являются прецизионными измерительными приборами и не должны использоваться для определения зазоров в подшипниках. Мы знаем, что это может обидеть некоторых людей, но установка зазоров в подшипниках — это слишком важный процесс, чтобы позволить себе что-то, кроме ваших усилий.

Для начала потребуются несколько инструментов и устройств для точных измерений. Это начинается с прецизионного микрометра, размер которого соответствует диапазону журналов, которые вы будете измерять. Есть дешевые микрометры, которых вам следует избегать. Настаивайте на микрометре, который будет измерять до 0,0001 дюйма. Это абсолютно необходимо, если вы заинтересованы в достижении точных результатов.

Для измерения внутреннего диаметра коренного или шатунного подшипника потребуется нутромером со шкалой. Лучшие из них имеют точность до 0,0001 дюйма и обычно поставляются в виде набора, который предлагает диапазон измерений от 2 дюймов до 4 дюймов внутреннего диаметра (внутренний диаметр). С помощью этих двух инструментов можно быстро определить зазоры в любом двигателе.

Процесс несложный, но требует определенных навыков обращения с микрометром и чтения показаний. Мы не будем вникать в то, как читать показания микрометра.

Прежде чем мы перейдем к фактическому процессу, было бы неплохо поговорить об общих зазорах. Общепринятое правило, которое большинство производителей коленчатых валов предпочитают для дорожных и высокопроизводительных двигателей, составляет 0,0010 дюйма на каждый 1 дюйм диаметра шейки. Таким образом, для 2,45-дюймовой коренной шейки с малым блоком зазор в подшипнике будет составлять 0,0024 дюйма. Для меньшей 2,100-дюймовой шатунной шейки допустимый зазор составляет 0,0021 дюйма. Заводские допустимые допуски на стандартном малоблочном Chevy намного шире, чем это.

Начнем с измерения шейки подшипника. Лучше всего измерить шейку как минимум в двух разных плоскостях, чтобы установить диаметр и округлость. В идеале не будет никакой овальности, но можно увидеть отклонение в 0,0001 дюйма, которое может быть или не быть функцией точности измерения. В зависимости от применения новые спецификации коленчатого вала требуют биения и конусности не более 0,0002 дюйма как для шатунов, так и для главных.

В идеале не будет никакой овальности, но можно увидеть отклонение в 0,0001 дюйма, которое может быть или не быть функцией точности измерения. В зависимости от применения новые спецификации коленчатого вала требуют биения и конусности не более 0,0002 дюйма как для шатунов, так и для главных.

Измерьте шейку коленчатого вала и запишите диаметр на листе для всех шеек. Для нового коленчатого вала вы должны обнаружить, что шатуны и коренные валы, вероятно, будут отличаться не более чем на +/- 0,0001 дюйма. Мы измерили наш малоблочный коленчатый вал K1, и разница между всеми шатунными шейками составила менее 0,0002 дюйма. Например, большинство наших шатунов имеют размер 2,09.94 дюйма.

Измерив шейки, пришло время настроить нутромером часового типа для измерения внутреннего диаметра шатунных подшипников. Для начала мы настроили наш циферблатный нутромер на чуть более 2100 дюймов, чтобы установить нагрузку на манометр. Затем мы установили наш микрометр на 2,100 дюйма и поместили его в защищенные тиски, чтобы надежно удерживать его, пока мы устанавливаем индикатор циферблатного нутромера на ноль (0) при этой спецификации 2,100 дюйма.

После этого мы поместили стандартный набор шатунных подшипников в шатун и затянули болты до требуемой величины растяжения шатунного болта (от 0,0055 до 0,0060 дюйма). Когда оба болта вытянуты, мы затем помещаем циферблатный нутромер, чтобы определить вертикальный масляный зазор прямо на одной линии со штоком. Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Наше первое измерение с использованием стандартного подшипника для этого применения показало, что зазор составляет всего 0,0010 дюйма. Мы установили наш циферблатный индикатор на 2,100 дюйма, поскольку размер шейки шатуна номер один составлял 2,0994 дюйма, мы добавили эти 0,0006 дюйма к внутреннему диаметру подшипника, указанному на циферблатном нутромере. Это дало истинный зазор в подшипнике 0,0016 дюйма, что меньше, чем наша минимальная спецификация 0,0021. Это может быть связано с проблемой наложения допусков, которая очень распространена. Вот почему мы измеряем зазор подшипника.

Это дало истинный зазор в подшипнике 0,0016 дюйма, что меньше, чем наша минимальная спецификация 0,0021. Это может быть связано с проблемой наложения допусков, которая очень распространена. Вот почему мы измеряем зазор подшипника.

У нас была немного большая шейка шатуна в сочетании с отверстием корпуса шатуна, которое, как мы измерили, было немного более тугим, чем в спецификации среднего уровня. Когда зазоры не измеряются должным образом, это редко бывает ошибкой вкладыша подшипника. Чаще зазоры, не соответствующие спецификации, возникают из-за того, что диаметр отверстия корпуса не соответствует спецификации.

К счастью, все производители подшипников с высокими эксплуатационными характеристиками, такие как Federal-Mogul (Speed-Pro), Mahle-Clevite, King и другие, предлагают вкладыши подшипников с различными увеличенными и уменьшенными размерами, что позволяет изготовителю двигателя настраивать зазоры. В нашем случае Clevite предлагает подшипник 1X, который увеличивает зазор на 0,001 дюйма.

Например, добавление полного комплекта подшипников 1X теоретически добавит 0,001 дюйма, увеличив зазор до 0,0026 дюйма. На этом двигателе мы решили установить зазоры шатунных подшипников в соответствии со спецификацией шейки 0,001 дюйма на дюйм, чего можно добиться, добавив только одну из двух половин вкладыша подшипника. Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма большего размера) с половиной -1 (0,001 дюйма меньшего размера), потому что толщина оболочки будет несовместимой.

При смешивании половинок кожуха, как правило, более толстая половина вкладыша помещается в нагруженную сторону отверстия корпуса. Таким образом, в случае коренного подшипника более толстая половина вкладыша будет помещена в коренную крышку, а в шатуне более толстая половина будет помещена в верхнее положение со штоком.

После измерения зазоров во всех восьми шатунных подшипниках и использования половинок вкладышей для установки зазоров очень часто бывает, что разброс зазоров между шатунами составляет от 0,0004 до 0,0005 дюйма. Допустим, наш самый свободный шатунный подшипник имел размеры 0,0028 дюйма, а самый тугой стержень имел размер 0,0023 дюйма… создавая разброс в 0,0005 дюйма. Мы обнаружили, что переключение между самыми плотными и самыми свободными подшипниками может иногда сближать разброс. Для нашего двигателя мы измерили разброс всего 0,0003 дюйма.

Зазоры также определяют вязкость используемого масла. Мы включили диаграмму от Driven Racing Oil, которая предлагает рекомендации по вязкости, основанные на зазоре подшипника и ожидаемой температуре масла. Уличный двигатель будет работать в зоне от 160 до 220 градусов по Фаренгейту, если вы не отправитесь в приключения на треке, тогда температура масла, вероятно, переместится в область более 220 градусов.

Уличный двигатель будет работать в зоне от 160 до 220 градусов по Фаренгейту, если вы не отправитесь в приключения на треке, тогда температура масла, вероятно, переместится в область более 220 градусов.

В нашем маленьком блоке 400ci используется железный блок и стальные шатуны. С зазором в шатунном подшипнике 0,0021 дюйма и предполагаемым диапазоном температур масла от 160 до 220 градусов по Фаренгейту рекомендуемая вязкость находится на границе между 5W-20 и 5W-30. Имейте в виду, что использование немного большего зазора в коренном подшипнике подтолкнет к правильному выбору масла с более вязким маслом для защиты большего зазора.

Мы не будем углубляться в эту тему, так как это могут быть десятки страниц. Важным моментом является то, что зазор в подшипнике определяет вязкость масла, которую двигатель хочет должным образом защитить подшипники от чрезмерного износа. Здесь есть некоторая свобода действий, если вы изучите прилагаемую диаграмму, и, конечно, это всего лишь рекомендации, а не жесткие и быстрые правила.

Установка зазоров подшипников не представляет особой сложности, если вы работаете аккуратно и дважды проверяете правильность всех ваших цифр. Но как только вы это сделаете, вы только что удостоверились в том, что у двигателя есть большие шансы развивать мощность в течение очень долгого времени.

Измерение зазоров в подшипниках полезно только в том случае, если цифры точны, поэтому используйте качественные инструменты. Микрометр должен показывать до четвертого знака после запятой, и необходим хороший циферблатный нутромер. Начните с измерения диаметра шатуна и коренной шейки коленчатого вала. Это означает использование качественного микрометра, способного измерять до 0,0001 дюйма. Это единственный способ убедиться, что ваши цифры будут точными. Лучше всего использовать тот же микрометр, который использовался для считывания журналов, чтобы установить нулевой зазор на нутромере со шкалой. Всегда измеряйте зазор подшипника в вертикальной ориентации. Все подшипники выполнены со встроенным эксцентриситетом, что создает больший зазор на линии разъема. Рекомендуется измерить этот эксцентриситет примерно на 15-20 градусов от линии разъема, чтобы вы знали, что имеется достаточный зазор, но опубликованный зазор будет по вертикали. там, где масляный насос установлен на задней основной крышке, всегда монтируйте или имитируйте нагрузку крутящего момента насоса на месте. Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать насос целиком, достаточно будет только крепления. Всегда проверяйте зазор на обоих концах широких коренных крышек, таких как этот упорный подшипник. Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма. В высокопроизводительных стальных кривошипах, таких как K1, используется радиус скругления, который требует суженных подшипников. Эти подшипники обычно имеют фаску, которая требует правильной установки подшипника в стержне, при этом фаска подшипника должна совпадать с фаской на стержне.

Рекомендуется измерить этот эксцентриситет примерно на 15-20 градусов от линии разъема, чтобы вы знали, что имеется достаточный зазор, но опубликованный зазор будет по вертикали. там, где масляный насос установлен на задней основной крышке, всегда монтируйте или имитируйте нагрузку крутящего момента насоса на месте. Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать насос целиком, достаточно будет только крепления. Всегда проверяйте зазор на обоих концах широких коренных крышек, таких как этот упорный подшипник. Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма. В высокопроизводительных стальных кривошипах, таких как K1, используется радиус скругления, который требует суженных подшипников. Эти подшипники обычно имеют фаску, которая требует правильной установки подшипника в стержне, при этом фаска подшипника должна совпадать с фаской на стержне. Подшипники тоже промаркированы, но обычно легко сказать, где их использовать… если обратить внимание.

Подшипники тоже промаркированы, но обычно легко сказать, где их использовать… если обратить внимание.(Боковая панель)

| Зазор коренного подшипника в зависимости от вязкости | |||

| Двигатели с железным блоком | Температура масла (по Фаренгейту) | ||

| Зазор коренного подшипника | Под углом 160 градусов | от 160 до 220 градусов | Более 220 градусов |

| 0,0034 – 0,0039 | 10W-40 / 15W-40 | 15W-50 / 20W-50 | 20W-60/60W |

| 0,0028 – 0,0033 | 5W-30 / 10W-30 | 10W-40 / 15W-40 | 15W-50 / 20W-50 |

| 0,0022 – 0,0027 | 0W-20 / 5W-20 | 5W-30 / 10W-30 | 10W-40 / 15W-40 |

| 0,0016 – 0,0021 | 0W-10 | 0W-20 / 5W-20 | 5W-30 / 10W-30 |

| 0,0010 – 0,0015 | 0W-5 | 0W-10 | 0W-20 / 5W-20 |

Фотография Джеффа Смита

Рекомендуемые истории MotorTrend

У полноприводного Chevy Corvette E-Ray есть чит-код для выгорания

Eric Tingwall|

2024 Chevrolet Corvette E-Ray Первый взгляд: гибрид AWD быстрее, чем Z06!

Алиса Приддл|

Столкновение NASCAR 2023 года в Лос-Анджелесском Колизее стало еще одним хитом

Justin Banner|

Победа и разочарование Corvette Racing на Sebring

Ричард Принс|

Анатомия стритрейсера: Chevy Camaro SS 396 1967 года выпуска клон

Джонни Ханкинс |

Вы поверите, что эта женщина вынесла, чтобы вернуть свой украденный классический автомобиль

Моника Гондерман |

Страницы трендов

Как проверить зазоры подшипников

Переключить навигациюПоиск

- Сравнение товаров

Проверка и регулировка зазора в подшипнике является одним из наиболее важных аспектов сборки двигателя. В этом сегменте мы углубимся в механику измерения кривошипа, шатунов и подшипников.

В этом сегменте мы углубимся в механику измерения кривошипа, шатунов и подшипников.

Мы рассмотрим основы измерения зазора подшипника и покажем, как избежать ошибок. Это также потребует некоторых важных измерительных инструментов. Сразу оговоримся: измерение зазора в подшипниках мощного двигателя невозможно выполнить с помощью Plastigage. Эти маленькие кусочки восковой нити не являются прецизионными измерительными приборами и не должны использоваться для определения зазора подшипника. Это может задеть чувства некоторых людей, но установка зазоров в подшипниках — это слишком важный процесс, чтобы позволить себе что-либо, кроме ваших максимальных усилий.

Для начала потребуются несколько инструментов и устройств для точных измерений. Это начинается с точного наружного микрометра в диапазоне цапф, которые вы будете измерять. Есть дешевые микрометры, которых вам следует избегать. Настаивайте на микрометре, который будет измерять с точностью до 0,0001 дюйма. Это абсолютная необходимость.

Для измерения внутреннего диаметра коренного или шатунного подшипника потребуется нутромером со шкалой. Лучшие из них имеют точность до 0,0001 дюйма. С помощью этих двух инструментов можно быстро определить зазоры в любом двигателе.

Измерение зазора подшипника полезно только в том случае, если цифры точны, поэтому используйте качественные инструменты. Микрометр должен быть в состоянии считывать до четвертого знака после запятой, и необходим нутромер с круговой шкалой.

Микрометр должен быть в состоянии считывать до четвертого знака после запятой, и необходим нутромер с круговой шкалой. Процесс несложный, но требует определенных навыков обращения с микрометром и чтения показаний. Также важно всегда обнулять микрометр перед его использованием. Стандарты обычно поставляются с микрометром вместе с инструментом, позволяющим настроить микрофон на точность. Все стандарты также откалиброваны для использования при температуре 68 градусов по Фаренгейту.

Прежде чем мы перейдем непосредственно к процессу, было бы неплохо поговорить об общих допусках. Общепринятое правило, которое большинство производителей коленчатых валов предпочитают для дорожных и высокопроизводительных двигателей, составляет 0,0010 дюйма на каждый 1 дюйм диаметра шейки. Таким образом, для 2,45-дюймовой коренной шейки с малым блоком зазор в подшипнике будет составлять 0,0024 дюйма. Для меньшей 2,100-дюймовой шатунной шейки допустимый зазор составляет 0,0021 дюйма. Заводские допустимые допуски на стандартном малоблочном Chevy намного шире, чем это.

Начнем с измерения шейки коренного подшипника. Лучше всего измерить шейку как минимум в двух разных плоскостях, чтобы установить диаметр и округлость. В идеале не будет никакой овальности, но можно увидеть отклонение в 0,0001 дюйма, которое может быть или не быть функцией точности измерения. В зависимости от применения новые спецификации коленчатого вала требуют биения и конусности не более 0,0002 дюйма как для шатунов, так и для главных.

Измерьте шейку коленчатого вала и запишите диаметр на листе для всех шеек. Для нового коленчатого вала вы должны обнаружить, что шатуны и коренные валы, вероятно, будут отличаться не более чем на +/- 0,0001 дюйма. Мы измерили наш малоблочный коленчатый вал K1, и разница между всеми шатунными шейками составила менее 0,0002 дюйма. Например, размер большинства наших шатунных шеек составляет 2,09951 дюйма.

Например, размер большинства наших шатунных шеек составляет 2,09951 дюйма.

Измерив шейки, пришло время настроить нутромером часового типа для измерения внутреннего диаметра шатунных подшипников. Для начала мы настроили наш циферблатный нутромер на чуть более 2100 дюймов, чтобы установить нагрузку на манометр. Затем мы установили наш микрометр на 2,1000 дюймов и поместили его в защищенные тиски, чтобы удерживать его на месте, пока мы устанавливаем циферблатный индикатор на ноль (0) при этой спецификации 2,100 дюймов.

Лучше всего использовать тот же микрометр, который использовался для считывания журналов, чтобы установить нулевой зазор на нутромере со шкалой. После этого мы поместили стандартный набор шатунных подшипников в шатун и затянули болты до требуемой величины растяжения шатунного болта (от 0,0055 до 0,0060 дюйма). Когда оба болта вытянуты, мы затем помещаем циферблатный нутромер, чтобы определить вертикальный масляный зазор прямо на одной линии со штоком. Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Наше первое измерение с использованием стандартного подшипника для данного применения показало, что зазор составляет всего 0,0010 дюйма. Мы установили наш циферблатный индикатор на 2,100 дюйма, поэтому, поскольку размер шейки штока номер один составлял 2,0994 дюйма, мы добавили эти 0,0006 дюйма к внутреннему диаметру подшипника, указанному на циферблатном нутромере. Это дало истинный зазор в подшипнике 0,0016 дюйма, что меньше, чем наша минимальная спецификация 0,0021. Это может быть связано с проблемой наложения допусков, которая очень распространена. Вот почему мы измеряем зазор подшипника.

Всегда измеряйте зазор подшипника в вертикальном положении. Все подшипники выполнены со встроенным эксцентриситетом, что создает больший зазор на линии разъема. Рекомендуется измерить этот эксцентриситет примерно на 15-20 градусов от линии разъема, чтобы вы знали, что имеется достаточный зазор, но опубликованный зазор будет по вертикали.

Рекомендуется измерить этот эксцентриситет примерно на 15-20 градусов от линии разъема, чтобы вы знали, что имеется достаточный зазор, но опубликованный зазор будет по вертикали. К счастью, все производители подшипников с высокими эксплуатационными характеристиками, такие как Federal-Mogul (Speed-Pro), Mahle-Clevite, King и другие, предлагают вкладыши подшипников с различными увеличенными и уменьшенными размерами, что позволяет изготовителю двигателя настраивать свои зазоры. В нашем случае Clevite предлагает подшипник 1X, который увеличивает зазор на 0,001 дюйма. Есть несколько методов, которые вы можете использовать, чтобы установить зазоры именно там, где вы хотите.

Например, добавление полного комплекта подшипников 1X теоретически добавит 0,001 дюйма, увеличив зазор до 0,0026 дюйма. На этом двигателе мы решили установить зазоры шатунных подшипников в соответствии со спецификацией шейки 0,001 дюйма на дюйм, чего можно добиться, добавив только одну из двух половин вкладыша подшипника. Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма) с половиной -1 (0,001 дюйма меньшего размера), потому что толщины оболочки будут несовместимы.

Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма) с половиной -1 (0,001 дюйма меньшего размера), потому что толщины оболочки будут несовместимы.

При смешивании половинок кожуха, как правило, более толстая половина вкладыша помещается в нагруженную сторону отверстия корпуса. Таким образом, в случае коренного подшипника более толстая половина вкладыша будет помещена в основную крышку, а в шатуне более толстая половина будет помещена в верхнее положение со штоком. Это создает ситуацию, когда под нагрузкой масляный зазор уменьшается на нагруженной стороне, поэтому более тонкая половина вкладыша дает больше места для проникновения масла в зону подшипника и поддержания смазки.

Это создает ситуацию, когда под нагрузкой масляный зазор уменьшается на нагруженной стороне, поэтому более тонкая половина вкладыша дает больше места для проникновения масла в зону подшипника и поддержания смазки.

После измерения всех восьми зазоров шатунных подшипников и использования половинок вкладышей для установки зазоров очень часто получается, что разброс зазоров между шатунами составляет от 0,0004 до 0,0005 дюйма. Допустим, наш самый свободный шатунный подшипник имеет размеры 0,0028 дюйма, а самый плотный стержень имеет размер 0,0023 дюйма, что создает разброс в 0,0005 дюйма. Мы обнаружили, что переключение между самыми плотными и самыми свободными подшипниками может иногда сближать разброс. Для нашего двигателя мы измерили разброс всего 0,0003 дюйма.

Установка зазора в подшипнике не представляет особой сложности, если вы работаете аккуратно и дважды проверяете правильность всех цифр. Но как только вы это сделаете, вы только что удостоверились в том, что у двигателя есть большие шансы генерировать мощность в течение очень долгого времени.

Высококачественные стальные кривошипы, такие как K1, используют большие радиусы галтелей на шатунных шейках, для которых требуются суженные подшипники. Эти подшипники обычно имеют фаску, которая требует правильной установки подшипника в стержне, при этом фаска подшипника должна совпадать с фаской на стержне. По этой причине подшипники обычно маркируются как «верхний» и «нижний».Проверка и регулировка зазора подшипника — один из наиболее важных аспектов сборки двигателя. В этом сегменте мы углубимся в механику измерения кривошипа, шатунов и подшипников.

Простой факт заключается в том, что установка зазора в подшипнике для высокопроизводительного двигателя не может быть сокращена. Не существует быстрых и простых способов установить этот критический зазор, независимо от того, является ли двигатель круизером с костяным запасом или дорожным животным, которое выдержит сотни миль жестокого обращения.

Не существует быстрых и простых способов установить этот критический зазор, независимо от того, является ли двигатель круизером с костяным запасом или дорожным животным, которое выдержит сотни миль жестокого обращения.

Мы рассмотрим основы измерения зазора подшипника и покажем, как избежать ошибок. Это также потребует некоторых важных измерительных инструментов. Сразу оговоримся: измерение зазора в подшипниках мощного двигателя невозможно выполнить с помощью Plastigage. Эти маленькие кусочки восковой нити не являются прецизионными измерительными приборами и не должны использоваться для определения зазора подшипника. Это может задеть чувства некоторых людей, но установка зазоров в подшипниках — это слишком важный процесс, чтобы позволить себе что-либо, кроме ваших максимальных усилий.

Измерение зазора в подшипнике является одним из тех шагов, которые предпринимают все хорошие производители двигателей для создания прочного и надежного фундамента вращающегося узла. Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно.

Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно.

Для начала потребуются несколько инструментов и устройств для точных измерений. Это начинается с точного наружного микрометра в диапазоне цапф, которые вы будете измерять. Есть дешевые микрометры, которых вам следует избегать. Настаивайте на микрометре, который будет измерять с точностью до 0,0001 дюйма. Это абсолютная необходимость.

Для измерения внутреннего диаметра коренного или шатунного подшипника потребуется нутромером со шкалой. Лучшие из них имеют точность до 0,0001 дюйма. С помощью этих двух инструментов можно быстро определить зазоры в любом двигателе.

Измерение зазора подшипника имеет смысл только в том случае, если цифры точны, поэтому используйте качественные инструменты. Микрометр должен быть в состоянии считывать до четвертого знака после запятой, и необходим нутромер с круговой шкалой.

Процесс несложный, но требует определенных навыков обращения с микрометром и чтения показаний. Также важно всегда обнулять микрометр перед его использованием. Стандарты обычно поставляются с микрометром вместе с инструментом, позволяющим настроить микрофон на точность. Все стандарты также откалиброваны для использования при температуре 68 градусов по Фаренгейту.

Прежде чем мы перейдем непосредственно к процессу, было бы неплохо поговорить об общих допусках. Общепринятое правило, которое большинство производителей коленчатых валов предпочитают для дорожных и высокопроизводительных двигателей, составляет 0,0010 дюйма на каждый 1 дюйм диаметра шейки. Таким образом, для 2,45-дюймовой коренной шейки с малым блоком зазор в подшипнике будет составлять 0,0024 дюйма. Для меньшей 2,100-дюймовой шатунной шейки допустимый зазор составляет 0,0021 дюйма. Заводские допустимые допуски на стандартном малоблочном Chevy намного шире, чем это.

Начните с измерения диаметра шатуна и коренной шейки коленчатого вала. Это означает использование качественного микрометра, способного измерять до 0,0001 дюйма. Это единственный способ убедиться, что ваши цифры будут точными.

Это означает использование качественного микрометра, способного измерять до 0,0001 дюйма. Это единственный способ убедиться, что ваши цифры будут точными.

Начнем с измерения шейки коренного подшипника. Лучше всего измерить шейку как минимум в двух разных плоскостях, чтобы установить диаметр и округлость. В идеале не будет никакой овальности, но можно увидеть отклонение в 0,0001 дюйма, которое может быть или не быть функцией точности измерения. В зависимости от применения новые спецификации коленчатого вала требуют биения и конусности не более 0,0002 дюйма как для шатунов, так и для главных.

Измерьте шейку коленчатого вала и запишите диаметр на листе для всех шеек. Для нового коленчатого вала вы должны обнаружить, что шатуны и коренные валы, вероятно, будут отличаться не более чем на +/- 0,0001 дюйма. Мы измерили наш малоблочный коленчатый вал K1, и разница между всеми шатунными шейками составила менее 0,0002 дюйма. Например, размер большинства наших шатунных шеек составляет 2,09951 дюйма.

Измерив шейки, пришло время настроить нутромером часового типа для измерения внутреннего диаметра шатунных подшипников. Для начала мы настроили наш циферблатный нутромер на чуть более 2100 дюймов, чтобы установить нагрузку на манометр. Затем мы установили наш микрометр на 2,1000 дюймов и поместили его в защищенные тиски, чтобы удерживать его на месте, пока мы устанавливаем циферблатный индикатор на ноль (0) при этой спецификации 2,100 дюймов.

Лучше всего использовать тот же микрометр, который использовался для считывания журналов, чтобы установить нулевой зазор на нутромере со шкалой.

После этого мы поместили стандартный набор шатунных подшипников в шатун и затянули болты до требуемой величины растяжения шатунного болта (от 0,0055 до 0,0060 дюйма). Когда оба болта вытянуты, мы затем помещаем циферблатный нутромер, чтобы определить вертикальный масляный зазор прямо на одной линии со штоком. Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Наше первое измерение с использованием стандартного подшипника для данного применения показало, что зазор составляет всего 0,0010 дюйма. Мы установили наш циферблатный индикатор на 2,100 дюйма, поэтому, поскольку размер шейки штока номер один составлял 2,0994 дюйма, мы добавили эти 0,0006 дюйма к внутреннему диаметру подшипника, указанному на циферблатном нутромере. Это дало истинный зазор в подшипнике 0,0016 дюйма, что меньше, чем наша минимальная спецификация 0,0021. Это может быть связано с проблемой наложения допусков, которая очень распространена. Вот почему мы измеряем зазор подшипника.

Всегда измеряйте зазор подшипника в вертикальном положении. Все подшипники выполнены со встроенным эксцентриситетом, что создает больший зазор на линии разъема. Рекомендуется измерить этот эксцентриситет примерно на 15-20 градусов от линии разъема, чтобы вы знали, что имеется достаточный зазор, но опубликованный зазор будет по вертикали.

К счастью, все производители подшипников с высокими эксплуатационными характеристиками, такие как Federal-Mogul (Speed-Pro), Mahle-Clevite, King и другие, предлагают вкладыши подшипников с различными увеличенными и уменьшенными размерами, что позволяет изготовителю двигателя настраивать свои зазоры. В нашем случае Clevite предлагает подшипник 1X, который увеличивает зазор на 0,001 дюйма. Есть несколько методов, которые вы можете использовать, чтобы установить зазоры именно там, где вы хотите.

Например, добавление полного комплекта подшипников 1X теоретически добавит 0,001 дюйма, увеличив зазор до 0,0026 дюйма. На этом двигателе мы решили установить зазоры шатунных подшипников в соответствии со спецификацией шейки 0,001 дюйма на дюйм, чего можно добиться, добавив только одну из двух половин вкладыша подшипника. Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма) с половиной -1 (0,001 дюйма меньшего размера), потому что толщины оболочки будут несовместимы.

При измерении зазора в коренном подшипнике на таких двигателях, как мало- и крупноблочные Chevy, где масляный насос установлен на задней крышке коренного подшипника, всегда устанавливайте или имитируйте нагрузку крутящего момента насоса на месте. Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать весь насос, просто крепление будет работать нормально.

При смешивании половинок кожуха, как правило, более толстая половина вкладыша помещается в нагруженную сторону отверстия корпуса. Таким образом, в случае коренного подшипника более толстая половина вкладыша будет помещена в основную крышку, а в шатуне более толстая половина будет помещена в верхнее положение со штоком. Это создает ситуацию, когда под нагрузкой масляный зазор уменьшается на нагруженной стороне, поэтому более тонкая половина вкладыша дает больше места для проникновения масла в зону подшипника и поддержания смазки.

Всегда проверяйте зазор на обоих концах широких коренных крышек, таких как этот упорный подшипник. Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма!

Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма!

После измерения всех восьми зазоров шатунных подшипников и использования половин вкладышей для установки зазоров очень часто бывает, что разброс зазоров между шатунами составляет от 0,0004 до 0,0005 дюйма. Допустим, наш самый свободный шатунный подшипник имеет размеры 0,0028 дюйма, а самый плотный стержень имеет размер 0,0023 дюйма, что создает разброс в 0,0005 дюйма. Мы обнаружили, что переключение между самыми плотными и самыми свободными подшипниками может иногда сближать разброс. Для нашего двигателя мы измерили разброс всего 0,0003 дюйма.

Установка зазора в подшипнике не представляет особой сложности, если вы работаете аккуратно и дважды проверяете правильность всех цифр. Но как только вы это сделаете, вы только что удостоверились в том, что у двигателя есть большие шансы генерировать мощность в течение очень долгого времени.