Маркировка стали оцинкованной: Оцинкованная сталь: виды, особенности, применение

alexxlab | 30.06.1984 | 0 | Разное

Цинковое (Z) покрытие, нанесенное на сталь горячим способом

Цинковое (Z) покрытие, нанесенное на обе стороны горячим способом, продлевает срок службы готовой продукции благодаря защите стали от коррозии.

Помимо защиты в широком диапазоне от Z100 до Z600, непрерывное горячее цинкование гарантирует прочную связь покрытия со сталью. Эти свойства делают цинковое покрытие стали высокопригодным к формованию и эксплуатации в коррозионно-активной среде.

Цинковое покрытие практически полностью (>99%) состоит из цинка, а из-за полного отсутствия свинца в его составе кристаллы или блестки цинка на поверхности металла — мелкие, что придает изделиям приятный внешний вид. Стойкость цинкового покрытия к коррозии прямо пропорциональна его толщине. Срок службы изделий с покрытием Z600 (толщиной 42 мкм с обеих сторон) достигает 80 лет. Поэтому в отдельных сферах применения цинкование готовой продукции партиями можно заменить применением листовой стали с покрытием Z450 или Z600, что значительно упрощает технологическую цепочку.

Цинковое покрытие обеспечивает защиту стали от коррозии даже на открытых участках, включая, например, режущие кромки или места, где покрытие повреждено (царапинами, ударами и т.п.). Крайне низкий коэффициент трения и прочная связь покрытия со сталью препятствуют его отслаиванию, поэтому полная защита от коррозии распространяется и на участки, подвергающиеся сильному механическому воздействию в процессе формования.

Компания SSAB предлагает сталь с цинковым покрытием различной толщины, качества и способа обработки поверхности для разных сфер применения.

Толщина покрытия

| Обозначение покрытия | Минимальная общая масса покрытия с обеих сторон (г/м2) * | Ориентировочная толщина покрытия на единицу поверхности, обычно в микронах (мкм) |

| Z100 | 100 | 7 |

| Z140 | 140 | 10 |

| Z180 | 180 | 13 |

| Z200 | 200 | 14 |

| Z225 | 225 | 16 |

| Z275 | 275 | 20 |

| Z350 | 350 | 25 |

| Z450 | 450 | 32 |

| Z600 | 600 | 42 |

Помимо указанных значений толщины цинкового покрытия по стандарту EN10346:2015, предлагаем разнообразные асимметричные покрытия, покрытия с одинаковым минимальным показателем массы в расчете на поверхность изделия, а также нанесение покрытий по техническим условиям заказчика.

Обработка оцинкованной стали

Формование

В общем и целом, цинковое (Z) покрытие выдерживает интенсивную деформацию благодаря своей пластичности и хорошим фрикционным свойствам. Следовательно, сталь без покрытия и оцинкованную сталь можно подвергать формованию одними и теми же способами без существенного изменения технологических условий. Из-за небольших различий в поверхностных свойствах иногда возникает необходимость внести незначительные изменения, например, в смазку, геометрию инструментов или усилие зажима. К достоинствам металлического покрытия относится и его смазывающее действие, которое эффективно проявляет себя при низком и умеренном поверхностном давлении в процессе формования. Гибочные характеристики оцинкованной листовой стали с массой покрытия до 275 г/м2 можно считать такими же, как у аналогичных сортов стали без покрытия.

Результаты формования стали с металлическим покрытием зависят от таких факторов, как геометрия элементов, марка стали, тип металлического покрытия, толщина, качественные характеристики поверхности и ее защита, а также от инструментов формования.

Сварка

Сталь разных марок с металлическим покрытием можно сваривать различными способами, включая многочисленные разновидности контактной, лазерной и дуговой сварки. Когда рекомендации по сварке соблюдаются, механические свойства сварных швов ничем не отличаются от аналогичных показателей стали без покрытия.

Сталь с металлическим покрытием чаще всего обрабатывается такими способами контактной сварки как, например, точечная сварка, обеспечивающая превосходные результаты. Полезные антикоррозийные свойства покрытия на основе цинка, как правило, локализуются в пределах надлежащим образом выполненной точечной сварки. Из-за пониженного контактного сопротивления стали с металлическим покрытием ее точечная сварка требует чуть повышенного тока и усилия на электродах, по сравнению со сталью без покрытия. Аналогичные образом сварочный ток немного повышается с увеличением толщины покрытия. Поэтому не рекомендуется сваривать сталь с излишне толстым покрытием, которое снижает пригодность материала к сварке и сокращает срок службы сварочных электродов. Сталь с цинково-железным (ZF) покрытием рекомендована к применению при контактной сварке со множеством швов.

Сталь с цинково-железным (ZF) покрытием рекомендована к применению при контактной сварке со множеством швов.

Сталь с металлическим покрытием идеально пригодна и для лазерной сварки, отличающейся узкими (всего несколько мм) швами и малым тепловложением. Применение любого способа сварки плавлением диктует необходимость ограничить до минимума площадь подверженного нагреву участка стального листа с металлическим покрытием, а следовательно, и тепловложение. Подобно поверхности с царапинами, участок с узким сварным швом защищен от катодной коррозии благодаря защитным свойствам покрытия на основе цинка. Тем не менее, после сварки участки со сварными швами рекомендуется окрашивать или наносить на них иное подходящее защитное покрытие.

Особое внимание необходимо уделять вентиляции на рабочем месте в силу того, что при сварке стали с покрытием на цинковой основе образуются пары, содержащие окись цинка.

Соединение

Все покрытия на основе цинка пригодны для клеевого соединения при условии, что поверхность приспособлена для нанесения связующего вещества (эпоксидного, акрилового или полиуретанового). Одним из преимуществ клеевого соединения является сохранение антикоррозионных свойств покрытия, которое в области соединения остается практически нетронутым. Чтобы обеспечить прочность клеевого соединения, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Совместимость поверхности со связующим веществом всегда анализируется в индивидуальном порядке.

Одним из преимуществ клеевого соединения является сохранение антикоррозионных свойств покрытия, которое в области соединения остается практически нетронутым. Чтобы обеспечить прочность клеевого соединения, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Совместимость поверхности со связующим веществом всегда анализируется в индивидуальном порядке.

Окраска

Придавая готовой продукции нужный цвет, окраска одновременно повышает защиту от коррозии. После прокатки в дрессировочной клети поверхность типа B приобретает качественные характеристики, которые требуются для окраски.

Цинковое покрытие служит хорошей основой для окраски, если его подготовить надлежащим образом, подобрав подходящую краску. Чтобы обеспечить прочную адгезию слоя краски, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Для повышения прочности адгезии слоя краски, сталь с покрытием на основе цинка можно подвергнуть фосфатированию или другой подходящей предварительной обработке.

ГОСТ 14918-80

ГОСТ 14918-80

ГОСТ 14918-80

Группа В23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Continuously galvanized sheet steel. Specifications

МКС 77.140.50

ОКП 11 1110

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. N 1465 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ВЗАМЕН ГОСТ 14918-69

Издание (август 2007 г.) с Изменениями N 1, 2, утвержденными в сентябре 1981 г., июне 1986 г. (ИУС 11-81, 9-86).

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

(Измененная редакция, Изм. N 2).

Оглавление

- 1. Классификация

- 2. Сортамент

- 3. Технические требования

- 4. Правила приемки

-

5. Методы испытаний

- Схема вырезки образцов для испытаний

- 6. Маркировка, упаковка, транспортировка и хранение

1. Классификация

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

- Для холодной штамповки – ХШ,

- Для холодного профилирования -ХП,

- Под окраску (дрессирования) – ПК,

- Общего назначения – ОН;

По способности к вытяжке (сталь группы ХШ) на категории

- Нормальной вытяжки – Н,

- Глубокой вытяжки – Г,

- Весьма глубокой вытяжки – ВГ;

По равномерности толщины цинкового покрытия

- С нормальной разнотолщинностью – НР,

- С уменьшенной разнотолщинностью – УР.

1. 2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

- с узором кристаллизации – КР,

- без узора кристаллизации – МТ.

1.3. В зависимости от толщины покрытия оцинкованная сталь делится на 3 класса в соответствии с указанным в табл. 1.

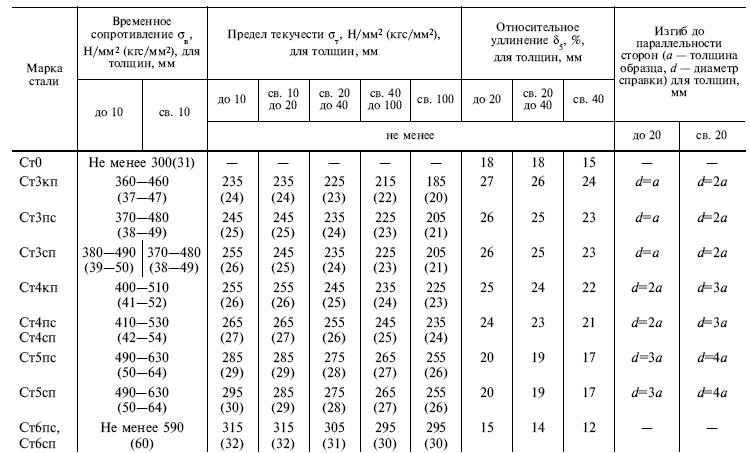

Таблица 1

| Класс толщины | Масса 1 м² слоя покрытия, нанесенного с двух сторон, г | Толщина покрытия, мкм |

| П (повышенный) | Св. 570 до 855 включ. | Св. 40 до 60 включ. |

| 1 | Св. 258 до 570 включ. | Св. 18 до 40 включ. |

| 2 | От 142,5 до 258 включ. | Св. 10 до 18 включ. |

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне – классу П (для листов) или классу 1.

(Измененная редакция, Изм. N 2).

2. Сортамент

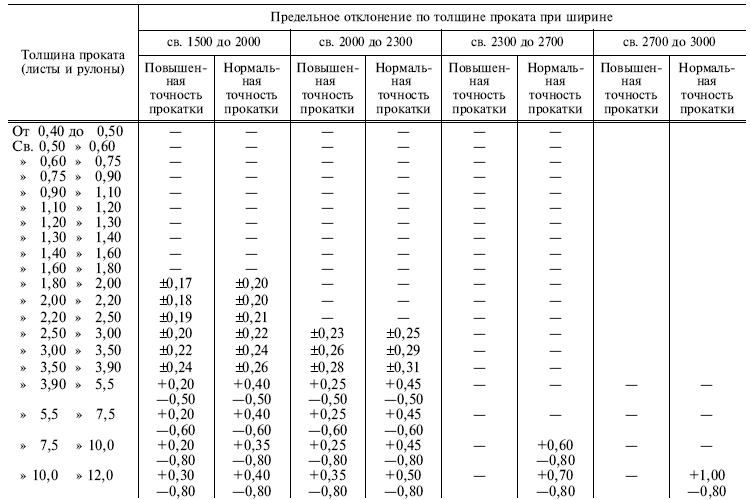

2.1. Оцинкованную сталь изготавливают шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-74.

Примеры условных обозначений

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

| ОЦ | Б-ПН-НО-0,8х1000х2000 ГОСТ 19904-74 |

| ОН-КР-1 ГОСТ 14918-80 |

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80

| ОЦ | А-О-1,2х1000 ГОСТ 19904-74 |

| 08кп ВГ-МТ-УР-2 ГОСТ 14918-80 |

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, высокой плоскостными ПВ, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

| ОЦ | А-О-1,5х710 ГОСТ 19904-74 |

| БСт3кп ПК-МТ-УР-1/2 ГОСТ 14918-80 |

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел 2. (Измененная редакция, Изм. N 2).

3. Технические требования

3.2. Оцинкованную сталь изготавливают из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-70. Марки стали должны соответствовать приведенным в таблице 1a.

Таблица 1а

| Оцинкованная сталь | Марка холоднокатаной стали для изготовления оцинкованной стали | ||

| Группа | Категория вытяжки | Первой категории качества | Высшей категории качества |

| ХIII | Н, Г | Марки стали с хим. Составом по ГОСТ 9045-80, ГОСТ 1050-74 и ГОСТ 380-781 Составом по ГОСТ 9045-80, ГОСТ 1050-74 и ГОСТ 380-781 |

Марки стали с химическим составом по ГОСТ 9045-80, а также ГОСТ 1050-74 с содержанием серы не более 0,035% и фосфора – не более 0,020% и ГОСТ 380-71 с массовой долей серы не более 0,035% и фосфора – не более 0,025% |

| ХIII | ВГ | О8пс,08кп, о8Ю по ГОСТ 9045-80 08ПС, 08КП, 10КП по ГОСТ 1050-74 | 08пс, 08кп, 08Ю по ГОСТ 9045-80 08пс, 08КП, 10кп по ГОСТ1050-74 с массовой долей серы не более 0,030% и фосфора – не более 0,020% |

| XII, ПК | – | 08пс по ГОСТ 9045-80 08,08пс по ГОСТ 1050-74 Бст0, Бст1, бст3 всех степеней раскисления по ГОСТ 380-71 | 08пс по ГОСТ 9045-80 08,08пс по ГОСТ 1050-74 БСТ0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-71 с массовой доле серы не более 0,04% и фосфора – не более 0,0035% |

| ОН | – | Марки стали с химическим составом по ГОСТ 9045-80, ГОСТ 1050-74, ГОСТ 380-71 | Марка стали с химическим составом по ГОСТ 9045-80, ГОСТ 1050-74, ГОСТ 380-71 с массовой долей серы не более 0,045% и фосфора – не более 0,04%. |

(Измененная редакция, Изм. N 2).

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-79 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

3.4. Поверхность оцинкованной стали должна быть чистой, со сплошным покрытием.

3.4.1. Не допускается нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-70.

3.4.2. На листах и полосах с необрезной кромкой не допускается рванины кромок глубиной, превышающей предельные отклонения по ширине.

3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не разрушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок местной шероховатости покрытия (сыпь), матовый узор кристаллизации цинка, следы от перегибов, полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П – не более 16, для класса 1 – не более 10, для класса 2 – не более 4 мкм. Оцинкованная сталь нормальной разнотолщности НР должна иметь толщину покрытия в пределах, указанных в табл.1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П – не более 12, класса 1 – не более 8 и класса 2 – не более 3 мкм.

3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

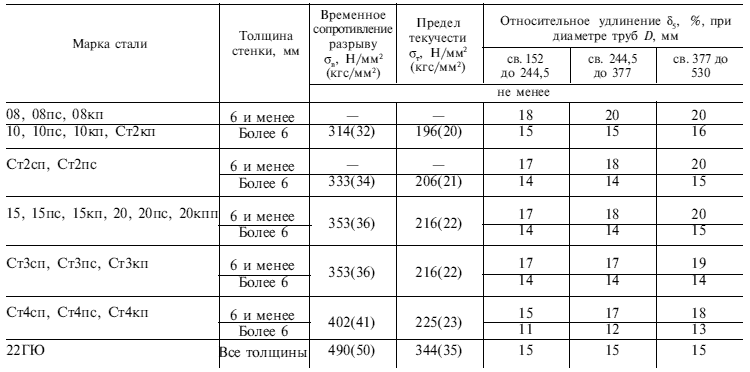

3.10. Механические оцинкованной стали должны соответствовать нормам, указанным в табл. 1б.

Таблица 1б

| Оцинкованная сталь | Временное сопротивление | Предел текучести | Относительное удлинение s 4, %, не менее, при L0=80 мм для стали толщиной, мм | ||||

| группы | категории вытяжки | разрыву s в, МПа | s т, Мпа, не менее | до 0,7 | св 0,7 до 1,5 | св 1,5 до 2,0 | св 2,0 |

| ХШ | Н Г ВГ |

300-490 275-430 255-410 |

– – – |

21 23 26 |

22 24 28 |

23 25 29 |

24 26 30 |

| ХП, ПК | – | – | 230 | 20 | 22 | – | – |

| ОН | – | – | – | – | – | – | – |

Примечание. Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г относительного удлинения для стали групп ХП и ПК факультативны до 01.07.89.

Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г относительного удлинения для стали групп ХП и ПК факультативны до 01.07.89.

При расчете временного сопротивления и предела текучести толщину цинкового покрытия не учитывают.

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл.1в.

Таблица 1в

В милиметрах

| Толщина оцинкованной стали | Глубина сферической лунки для категорий вытяжки, не менее | ||

| ВГ | Г | Н | |

| 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 |

8,5 8,9 9,2 9,5 9,9 10,1 10,3 10,5 10,7 10,8 11,0 11,3 11,4 11,5 11,6 11,7 |

8,0 8,5 8,9 9,3 9,6 9,9 10,1 10,3 10,5 10,6 10,8 11,0 11,1 11,2 11,3 11,4 |

6,9 7,2 7,5 7,8 8,2 8,6 8,7 8,8 8,9 9,0 9,1 9,5 9,6 9,7 9,8 9,9 |

Примечания:

- Для оцинковой стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины.

- Значения глубины сферической лунки для оцинковой стали толщиной свше 1,5 мм являются факультативными до 01.07.89.

- При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм.

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл.1б, а глубина сферической лунки – на 0,2 мм больше норм табл.1в.

3.10-3.10.2. (Измененная редакция, Изм. N 2).

3.11. Оцинкованную сталь группы ХШ изготовляют с величиной зерна феррита баллов 7, 8, 9, 10 по ГОСТ 5639-82 для категорий вытяжки ВГ и не ниже балла 6 для категорий вытяжки Г.

Для оцинкованной стали категории вытяжки ВГ допускается неравномерность зерна в пределах двух смежных номеров, для листов категории Г – в пределах трех смежных номеров.

3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 3 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется.

Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется.

3,13 Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл. 1г.

Таблица 1г

| Толщина оцинкованной стали, мм | Количество перегибов |

| до 0,8 мм св. 0,8 до 1,2 мм св. 1,2 до 2,0 мм св. 2,0 |

8 5 3 2 |

Примечание. Нормы перегибов оцинкованной стали толщиной более 1,5 мм являются факультативными до 01.07.89.

3.14. (Исключен, Изм. №2).

4. Правила приемки

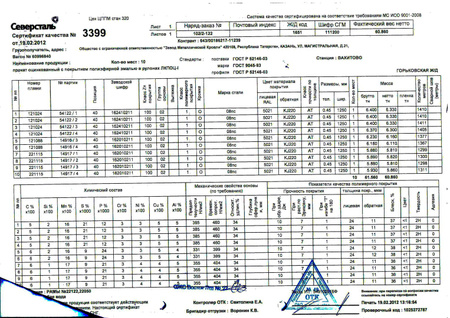

4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса, толщины покрытия, вида, консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-81 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

4.3. Для контроля размеров и качества поверхности отбирают 6% листов или один рулон от партии.

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии.

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей, повторную попытку проводят по ГОСТ 7566-81.

5. Методы испытаний

5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов.

5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл.2.

Схема вырезки образцов для испытаний

Схема вырезки образцов для испытаний (b – ширина листа)

Таблица 2

| Номер образца | Размеры образца, мм | Метод испытаний | |

| ширина | длина | ||

| 1, 2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

| 3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

| 6 | 20 | 150 | На перегиб |

| 7 | 90 | – | На вытяжку сферической лунки (x – место испытаний) |

| 8 | 30 | 180-300 | На растяжение |

| 9, 10 | 30 | 40 | Оценка микроструктуры |

Примечание. Образцы вырезают с предельными отклонениями по размерам – ±3 мм.

Образцы вырезают с предельными отклонениями по размерам – ±3 мм.

(Измененная редакция, Изм. N 1).

5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы (Sb2O3) или хлористой сурьмы (SbCI3) в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах (m) на 1 м² вычисляют по формуле

, (1)

где m1 – масса трех образцов (3, 4 и 5) до растворения цинкового покрытия, с погрешностью 0,01 г, г;

m2– масса трех образцов (3, 4 и 5) после растворения цинкового покрытия, с погрешностью 0,01 г, г;

S – фактическая площадь поверхности образцов с погрешностью 1·10-6 м², м².

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2).

5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4 и 5 по формуле

, (2)

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле

, (3)

где T3 – толщина покрытия соответствующего образца, мкм;

m3 – масса образца до снятия цинка, г;

m’3– масса образца после снятия цинка, г;

7.13 – плотность цинка, г/см³;

S3 – площадь поверхности цинкового покрытия, см².

(Измененная редакция, Изм. N 1).

5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

5.5. Испытание на перегиб проводят по ГОСТ 13813-68.

5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение.

5.7. Испытание на растяжение проводят по ГОСТ 11701-84.

5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита – по ГОСТ 5640-68.

5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-2003. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке.

5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.

(Измененная редакция, Изм. N 2).

6. Маркировка, упаковка, транспортировка и хранение

6.1. Маркировка, упаковка, транспортировка и хранение – по ГОСТ 7566-81 с дополнениями.

6.2. Для защиты поверхности оцинкованной стали от коррозии производится консервация: пассивирование, промасливание или пассивирование и промасливание.

По требованию потребителя оцинкованную сталь не консервируют.

При отгрузке в районы Крайнего Севера и труднодоступные районы консервация обязательна.

6.3. Листы оцинкованной стали формируют в пачку, укладывая один лист на другой. У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

Торцовые и боковые поверхности пачки обкладывают швеллерами, изготовленными из отожженного стального листа толщиной не менее 0,4 мм по нормативно-технической документации.

К пачке снизу должны быть прикреплены деревянные бруски по ГОСТ 8486-86 и ГОСТ 2695-83 сечением не менее 80х80 мм или металлические бруски по нормативно-технической документации. Количество деревянных и металлических брусков при ширине пачки до 1200 мм – 2 шт.; свыше 1200 мм – соответственно 3 шт. и 2 шт.

6.4. Рулоны из оцинкованной стали с дифференцированным покрытием свертывают так, что сторона со 2-м классом толщины цинкового покрытия располагается внутри рулона.

6.5. Пачки и рулоны должны быть прочно обвязаны. Количество обвязок – по ГОСТ 7566-81.

6.6. Масса одного грузового места должна быть не менее 3 т и не должна превышать 10 т.

До 01.01.88 по требованию потребителя масса пачки листов оцинкованной стали не должна превышать 5 т.

6.7. Транспортная маркировка грузовых мест должна наноситься по ГОСТ 14192-77 краской темного цвета на торцовой поверхности пачки и боковой поверхности рулона и содержать основные, дополнительные и информационные надписи.

6.8. Транспортирование оцинкованной стали железнодорожным транспортом осуществляют открытым подвижным составом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида и условиями погрузки и крепления грузов, утвержденными МПС.

6.9. Хранение оцинкованной стали должно соответствовать условиям Ж3 по ГОСТ 15150-69, исключающим совместное нахождение с химически активными веществами.

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий

- /

- Главная //

ГОСТ 14918-80

Группа В23 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТСТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙТехнические условияContinuously galvanized sheet steel. Specifications

Specifications

МКС 77.140.50

ОКП 11 1110Дата введения 1981-07-01Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. N 1465 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ВЗАМЕН ГОСТ 14918-69

Издание (август 2007 г.) с Изменениями N 1, 2, утвержденными в сентябре 1981 г., июне 1986 г. (ИУС 11-81, 9-86).

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

(Измененная редакция, Изм. N 2). 1. КЛАССИФИКАЦИЯ 1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется: по назначению на группы

для холодной штамповки – ХШ,

для холодного профилирования – ХП,

под окраску (дрессированная) – ПК,

общего назначения – ОН; по способности к вытяжке (сталь группы ХШ) на категории

нормальной вытяжки – Н,

глубокой вытяжки – Г,

весьма глубокой вытяжки – ВГ;по равномерности толщины цинкового покрытия с нормальной разнотолщинностью – HP,

с уменьшенной разнотолщинностью – УР.

(Измененная редакция, Изм. N 1). 1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

с узором кристаллизации – КР,

без узора кристаллизации – МТ. 1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанным в табл.1. Таблица 1

| Класс толщины | Масса 1 м слоя покрытия, нанесенного с двух сторон, г | Толщина покрытия, мкм |

| П (повышенный) | Св. 570 до 855 включ. | Св. 40 до 60 включ. |

| 1 | ” 258 ” 570 “ | ” 18 ” 40 “ |

| 2 | От 142,5 ” 258 “ | От 10 ” 18 “ |

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1.

(Измененная редакция, Изм. N 2). 2. СОРТАМЕНТ 2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно. 2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм. Примеры условных обозначений Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел 2. (Измененная редакция, Изм. N 2). 3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке. 3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл.1а. Таблица 1а

| Оцинкованная сталь | Марка холоднокатаной стали для изготовления оцинкованной стали | ||

| Группа | Категория вытяжки | первой категории качества | высшей категории качества |

| ХШ | Н, Г | Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с cодержанием серы не более 0,035% и фосфора – не более 0,020% и ГОСТ 380-2005 с массовой долей серы не более 0,035% и фосфора – не более 0,025% |

| ХШ | ВГ | 08пс, 08кп, 08Ю по ГОСТ 9045-93 08пс, 08кп, 10кп по ГОСТ 1050-88 | 08пс, 08кп, 08Ю по ГОСТ 9045-93 08пс, 08кп, 10КП по ГОСТ 1050-88 с массовой долей серы не более 0,030% и фосфора – не более 0,020% |

| ХП, ПК | – | 08пс по ГОСТ 9045-93 08, 08пс по ГОСТ 1050-88 БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-2005 |

08пс по ГОСТ 9045-93 08, 08па по ГОСТ 1050-88 БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-94 с массовой долей серы нe более 0,04% и фосфора – не более 0,035% |

| ОН | – | Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-2005 с массовой долей серы не более 0,045% и фосфора – не более 0,040% |

(Измененная редакция, Изм. N 2). 3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.3.4-3.4.2. (Измененная редакция, Изм. N 2).3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

N 2). 3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.3.4-3.4.2. (Измененная редакция, Изм. N 2).3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки. 3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

(Измененная редакция, Изм. N 2).3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П – не более 16, для класса 1 – не более 10, для класса 2 – не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл.1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П – не более 12, класса 1 – не более 8 и класса 2 – не более 3 мкм.

(Измененная редакция, Изм. N 1, 2).3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл.1б.Таблица 1б

N 1, 2).3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл.1б.Таблица 1б

| Оцинкованная сталь | Временное сопротивление разрыву , МПа | Предел текучести , МПа, не менее | Относительное удлинение , %, не менее, при =80 мм для стали толщиной, мм |

||||

| группы | категории вытяжки | до 0,7 | св. 0,7 до 1,5 0,7 до 1,5 |

св. 1,5 до 2,0 | св. 2,0 | ||

| ХШ | Н | 300-490 | – | 21 | 22 | 23 | 24 |

| Г | 275-430 | – | 23 | 24 | 25 | 26 | |

| ВГ | 255-410 | – | 26 | 28 | 29 | 30 | |

| ХП, ПК | – | – | 230 | 20 | 22 | – | – |

| ОН | – | – | – | – | – | – | – |

Примечание.  Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г, относительного удлинения для стали групп ХП и ПК являлись факультативными до 01.07.89. Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г, относительного удлинения для стали групп ХП и ПК являлись факультативными до 01.07.89. При расчете временного сопротивления и предела текучести толщину цинкового покрытия не учитывают. |

|||||||

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл.1в.Таблица 1в

мм

| Толщина оцинкованной стали | Глубина сферической лунки для категорий вытяжки, не менее | ||

| ВГ | Г | Н | |

| 0,5 | 8,5 | 8,0 | 6,9 |

| 0,6 | 8,9 | 8,5 | 7,2 |

| 0,7 | 9,2 | 8,9 | 7,5 |

| 0,8 | 9,5 | 9,3 | 7,8 |

| 0,9 | 9,9 | 9,6 | 8,2 |

| 1,0 | 10,1 | 9,9 | 8,6 |

| 1,1 | 10,3 | 10,1 | 8,7 |

| 1,2 | 10,5 | 10,3 | 8,8 |

| 1,3 | 10,7 | 10,5 | 8,9 |

| 1,4 | 10,8 | 10,6 | 9,0 |

| 1,5 | 11,0 | 10,8 | 9,1 |

| 1,6 | 11,3 | 11,0 | 9,5 |

| 1,7 | 11,4 | 11,1 | 9,6 |

| 1,8 | 11,5 | 11,2 | 9,7 |

| 1,9 | 11,6 | 11,3 | 9,8 |

| 2,0 | 11,7 | 11,4 | 9,9 |

Примечания: 1.  Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины. 2. Значения глубины сферической лунки для оцинкованной стали толщиной свыше 1,5 мм являлись факультативными до 01.07.89. 3. При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм. Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины. 2. Значения глубины сферической лунки для оцинкованной стали толщиной свыше 1,5 мм являлись факультативными до 01.07.89. 3. При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм. |

|||

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл.1б, а глубина сферической лунки – на 0,2 мм больше норм табл.1в.3.10-3.10.2. (Измененная редакция, Изм. N 2).3.11. Оцинкованную сталь группы ХШ изготовляют с величиной зерна феррита баллов 7, 8, 9, 10 по ГОСТ 5639-82 для категорий вытяжки ВГ и не ниже балла 6 для категории вытяжки Г.

Для оцинкованной стали категории вытяжки ВГ допускается неравномерность зерна в пределах двух смежных номеров, для листов категории Г – в пределах трех смежных номеров. 3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 4 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется. 3.13. Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл.1г. Таблица 1г

3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 4 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется. 3.13. Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл.1г. Таблица 1г

| Толщина оцинкованной стали, мм | Количество перегибов |

| До 0,8 включ. | 8 |

| Св. 0,8 ” 1,2 “ | 5 |

| ” 1,2 ” 2,0 “ | 3 |

| ” 2,0 | 2 |

Примечание. Нормы перегибов оцинкованной стали толщиной более 1,5 мм являлись факультативными до 01.  07.89. 07.89. |

|

(Измененная редакция, Изм. N 2). 3.14. (Исключен, Изм. N 2).4. ПРАВИЛА ПРИЕМКИ 4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

(Измененная редакция, Изм. N 2). 4.2. В документе о качестве результаты испытаний и данные химического состава указываются по требованию потребителя.

Для оцинкованной стали, которой присвоен государственный Знак качества, в документе о качестве проставляется обозначение государственного Знака качества.4.3. Для контроля размеров и качества поверхности отбирают 6% листов или один рулон от партии. 4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии. 4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94. 5. МЕТОДЫ ИСПЫТАНИЙ 5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов. 5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл.2.Схема вырезки образцов для испытаний

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии. 4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94. 5. МЕТОДЫ ИСПЫТАНИЙ 5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов. 5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл.2.Схема вырезки образцов для испытаний

Схема вырезки образцов для испытаний ( – ширина листа)

Таблица 2

| Номер образца | Размеры образца, мм | Метод испытаний | |

| ширина | длина | ||

| 1, 2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

| 3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

| 6 | 20 | 150 | На перегиб |

| 7 | 90 | – | На вытяжку сферической лунки ( – место испытаний) |

| 8 | 30 | 180-300 | На растяжение |

| 9, 10 | 30 | 40 | Оценка микроструктуры |

Примечание.  Образцы вырезают с предельными отклонениями по размерам – ±3 мм. Образцы вырезают с предельными отклонениями по размерам – ±3 мм. |

|||

(Измененная редакция, Изм. N 1).5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы или хлористой сурьмы в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах ( ) на 1 м вычисляют по формуле , (1)

где – масса трех образцов (3, 4 и 5) до растворения цинкового покрытия, с погрешностью 0,01 г, г;

– масса трех образцов (3, 4 и 5) после растворения цинкового покрытия, с погрешностью 0,01 г, г;

– фактическая площадь поверхности образцов с погрешностью 1·10 м , м .

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2). 5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4 и 5 по формуле, (2)

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле , (3)

где – толщина покрытия соответствующего образца, мкм;

– масса образца до снятия цинка, г;

– масса образца после снятия цинка, г;

– плотность цинка, г/см ;

– площадь поверхности цинкового покрытия, см .

(Измененная редакция, Изм. N 1). 5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично. 5.5. Испытание на перегиб проводят по ГОСТ 13813-68. 5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение. 5.7. Испытание на растяжение проводят по ГОСТ 11701-84.5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита – по ГОСТ 5640-68. 5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-2003. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично. 5.5. Испытание на перегиб проводят по ГОСТ 13813-68. 5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение. 5.7. Испытание на растяжение проводят по ГОСТ 11701-84.5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита – по ГОСТ 5640-68. 5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-2003. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке. 5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.

(Измененная редакция, Изм. N 2). 6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 6.1. Маркировка, упаковка, транспортирование и хранение – по ГОСТ 7566-94 с дополнениями. 6.2. Для защиты поверхности оцинкованной стали от коррозии производится консервация: пассивирование, промасливание или пассивирование и промасливание.

По требованию потребителя оцинкованную сталь не консервируют.

При отгрузке в районы Крайнего Севера и приравненные к ним местности консервация обязательна. 6.3. Листы оцинкованной стали формируют в пачку, укладывая один лист на другой. У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

Торцовые и боковые поверхности пачки обкладывают швеллерами, изготовленными из отожженного стального листа толщиной не менее 0,4 мм по нормативно-технической документации.

К пачке снизу должны быть прикреплены деревянные бруски по ГОСТ 2695-83 и ГОСТ 8486-86 сечением не менее 80х80 мм или металлические бруски по нормативно-технической документации. Количество деревянных и металлических брусков при ширине пачки до 1200 мм – 2 шт.; свыше 1200 мм – соответственно 3 шт. и 2 шт. 6.4. Рулоны из оцинкованной стали с дифференциальным покрытием свертывают так, что сторона со 2-м классом толщины цинкового покрытия располагается внутри рулона. 6.5. Пачки и рулоны должны быть прочно обвязаны. Количество обвязок должно соответствовать требованиям ГОСТ 7566-94.

При отгрузке в районы Крайнего Севера и труднодоступные районы минимальное количество обвязок должно быть на единицу больше норм, установленных по ГОСТ 7566-94.

Для обвязки применяют металлическую ленту толщиной 1,2-2,0 мм, шириной от 30 до 40 мм по ГОСТ 3560-73, ГОСТ 6009-74 или другой нормативно-технической документации.

Наружный диаметр и ширина рулонов не должны превышать 2 мм, длина, ширина и высота пачек соответственно – 6,2 и 1 м. 6.6. Масса одного грузового места должна быть не менее 3 т и не должна превышать 10 т.

До 01.01.88 по требованию потребителя масса пачки листов оцинкованной стали не должна превышать 5 т. 6.7. Транспортная маркировка грузовых мест должна наноситься по ГОСТ 14192-96 краской темного цвета на торцовой поверхности пачки и боковой поверхности рулона и содержать основные, дополнительные и информационные надписи. 6.8. Транспортирование оцинкованной стали железнодорожным транспортом осуществляют открытым подвижным составом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида и условиями погрузки и крепления грузов, утвержденными МПС. 6.9. Хранение оцинкованной стали должно соответствовать условиям ЖЗ по ГОСТ 15150-69, исключающим совместное нахождение с химически активными веществами.

Разд.6. (Измененная редакция, Изм. N 2).

Альянс-Металл – Металлопрокат в Челябинске – Статьи

Статьи

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ Технические условия Continuously galvanized sheet steel. Specifications | ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. № 1465 дата введения установлена

01.07.81

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

1. КЛАССИФИКАЦИЯ

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

по назначению на группы

для холодной штамповки – ХШ,

для холодного профилирования – ХП,

под окраску (дрессированная) – ПК,

общего назначения – ОН;

по способности к вытяжке

(сталь группы XШ) на категории

нормальной вытяжки – Н,

глубокой вытяжки – Г,

весьма глубокой вытяжки – ВГ;

по равномерности толщины цинкового покрытия

с нормальной разнотолщинностью – HP,

с уменьшенной разнотолщинностью – УР.

(Измененная редакция, Изм. № 1).

1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

с узором кристаллизации – КР,

без узора кристаллизации – МТ.

1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанными в табл. 1.

1.

Таблица 1

Класс толщины | Масса 1 м2 слоя покрытия, нанесенного с двух сторон, r | Толщина покрытия, мкм |

П (повышенный) | Св. 570 до 855 включ. | Св. 40 до 60 включ. |

1 | » 258 » 570 » | » 18 » 40 » |

2 | От 142,5» 258 » | От 10 » 18 » |

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1.

(Измененная редакция, Изм. № 2).

2. СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел. 2. (Измененная редакция, Изм. № 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл. 1а.

Таблица 1a

Оцинкованная сталь | Марка холоднокатаной стали для изготовления оцинкованной стали | ||

Группа | Категория вытяжки | первой категории качества | высшей категории качества |

ХШ | Н, Г | Марки стали с химическим составом по ГОСТ 380-94, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с содержанием серы не более 0,035 % и фосфора – не более 0,020 % и ГОСТ 380-94 с массовой долей серы не более 0,035 % и фосфора – не более 0,025 % |

ХШ | ВГ | 08пс, 08кп, 08Ю по ГОСТ 9045-93 | 08пс, 08кп, 08Ю по ГОСТ 9045-93 |

08пс, 08кп, 10 кл по ГОСТ 1050-88 | 08пс, 08кп, 10КП по ГОСТ 1050-88 с массовой долей серы не более 0,030 % и фосфора – не более 0,020 % | ||

ХП, ПК | – | 08пс по ГОСТ 9045-93 | 08пс по ГОСТ 9045-93 |

08, 08пс по ГОСТ 1050-88 | 08, 08па по ГОСТ 1050-88 | ||

БСт0, БСт1, БСт2, БСтЗ всех степеней раскисления по ГОСТ 380-94 | БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-94 с массовой долей серы не более 0,04 % и фосфора – не более 0,035 % | ||

ОН | – | Марки стали с химическим составом по ГОСТ 380-94, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-94 с массовой долей серы не более 0,045 % и фосфора – не более 0,040 % |

(Измененная редакция, Изм. № 2).

№ 2).

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.

3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.

3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.

3.4 – 3.4.2. (Измененная редакция, Изм. № 2).

3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

(Измененная редакция, Изм. № 2).

3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П – не более 16, для класса 1 – не более 10, для класса 2 – не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл. 1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П – не более 12, класса 1 – не более 8 и класса 2 – не более 3 мкм.

(Измененная редакция, Изм. № 1, 2).

3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл. 1б.

Таблица 1б

Оцинкованная сталь | Временное сопротивление разрывуsВ, МПа | Предел текучести sТ, МПа, не менее | Относительное удлинение d4, %, не менее, при L0 = 80 мм для стали толщиной, мм | ||||

группы | категории вытяжки | до 0,7 | св. 0,7 | св. 1,5 | св. | ||

Н | 300-490 | – | 21 | 22 | 23 | 24 | |

ХШ | Г | 275-430 | – | 23 | 24 | 25 | 26 |

ВГ | 255-410 | – | 26 | 28 | 29 | 30 | |

ХП, ПК | – | – | 230 | 20 | 22 | – | – |

ОН | – | – | – | – | – | – | – |

Примечание. Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г, относительного удлинения для стали групп ХП и ПК являлись факультативными до 01. 07.89.

07.89.

При расчете временного сопротивления и предела текучести толщину цинкового покрытия не учитывают.

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл. 1в.

Таблица 1в

Толщина оцинкованной стали | Глубина сферической лунки для категорий вытяжки, не менее | ||

ВГ | Г | Н | |

0,5 | 8,5 | 8,0 | 6,9 |

0,6 | 8,9 | 8,5 | 7,2 |

0,7 | 9,2 | 8,9 | 7,5 |

0,8 | 9,5 | 9,3 | 7,8 |

0,9 | 9,9 | 9,6 | 8,2 |

1,0 | 10,1 | 9,9 | 8,6 |

1,1 | 10,3 | 10,1 | 8,7 |

1,2 | 10,5 | 10,3 | 8,8 |

1,3 | 10,7 | 10,5 | 8,9 |

1,4 | 10,8 | 10,6 | 9,0 |

1,5 | 11,0 | 10,8 | 9,1 |

1,6 | 11,3 | 11,0 | 9,5 |

1,7 | 11,4 | 11,1 | 9,6 |

1,8 | 11,5 | 11,2 | 9,7 |

1,9 | 11,6 | 11,3 | 9,8 |

2,0 | 11,7 | 11,4 | 9,9 |

Примечания:

1. Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины.

Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины.

2. Значения глубины сферической лунки для оцинкованной стали толщиной свыше 1,5 мм являлись факультативными до 01.07.89.

3. При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм.

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл. 1б, а глубина сферической лунки – на 0,2 мм больше норм табл. 1в.

3.10 – 3.10.2. (Измененная редакция, Изм. № 2).

3.11. Оцинкованную сталь группы ХШ изготовляют с величиной зерна феррита баллов 7, 8, 9, 10 по ГОСТ 5639-82 для категорий вытяжки ВГ и не ниже балла 6 для категории вытяжки Г.

Для оцинкованной стали категории вытяжки ВГ допускается неравномерность зерна в пределах двух смежных номеров, для листов категории Г – в пределах трех смежных номеров.

3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 4 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется.

3.13. Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл. 1г.

Таблица 1г

Толщина оцинкованной стали, мм | Количество перегибов |

До 0,8 включ. | 8 |

Св. 0,8 » 1,2 » | 5 |

» 1,2 » 2,0 » | 3 |

» 2,0 | 2 |

Примечание. Нормы перегибов оцинкованной стали толщиной более 1,5 мм являлись факультативными до 01.07.89.

(Измененная редакция, Изм. № 2).

3.14. (Исключен, Изм. № 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

(Измененная редакция, Изм. № 2).

4.2. В документе о качестве результаты испытаний и данные химического состава указываются по требованию потребителя.

Для оцинкованной стали, которой присвоен государственный Знак качества, в документе о качестве проставляется обозначение государственного Знака качества.

4.3. Для контроля размеров и качества поверхности отбирают 6 % листов или один рулон от партии.

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии.

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов.

5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл. 2.

Схема вырезки образцов для испытаний (b – ширина листа)

Таблица 2

Номер образца | Размеры образца, мм | Метод испытаний | |

ширина | длина | ||

1,2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

6 | 20 | 150 | На перегиб |

7 | 90 | – | На вытяжку сферической лунки (x-место испытаний) |

8 | 30 | 180-300 | На растяжение |

9, 10 | 30 | 40 | Оценка микроструктуры |

Примечание. Образцы вырезают с предельными отклонениями по размерам – ± 3 мм.

Образцы вырезают с предельными отклонениями по размерам – ± 3 мм.

5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы (Sb2O3) или хлористой сурьмы (SbС13)в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах (m) на 1 м2 вычисляют по формуле

где – масса трех образцов (3, 4 и 5) до растворения цинкового покрытия, с погрешностью 0,01 г, г;

– масса трех образцов (3, 4 и 5) после растворения цинкового покрытия, с погрешностью 0,01 г, г;

S – фактическая площадь поверхности образцов с погрешностью 1·10-6 м2, м2.

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2).

5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4и 5 по формуле

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле

где – толщина покрытия соответствующего образца, мкм;

– масса образца до снятия цинка, г;

– масса образца после снятия цинка, г;

7,13 – плотность цинка, г/см3;

S3 – площадь поверхности цинкового покрытия, см2.

(Измененная редакция, Изм. № 1).

5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

5.5. Испытание на перегиб проводят по ГОСТ 13813-68.

5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение.

5.7. Испытание на растяжение проводят по ГОСТ 11701-84.

5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита – по ГОСТ 5640-68.

5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-80. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке.

5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение – по ГОСТ 7566-94 с дополнениями.

6.2. Для защиты поверхности оцинкованной стали от коррозии производится консервация: пассивирование, промасливание или пассивирование и промасливание.

По требованию потребителя оцинкованную сталь не консервируют.

При отгрузке в районы Крайнего Севера и труднодоступные районы консервации обязательна.

6.3. Листы оцинкованной стали формируют в пачку, укладывая один лист на другой. У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

Торцовые и боковые поверхности пачки обкладывают швеллерами, изготовленными из отожженного стального листа толщиной не менее 0,4 мм по нормативно-технической документации.

К пачке снизу должны быть прикреплены деревянные бруски по ГОСТ 2695-83 и ГОСТ 8486-86 сечением не менее 80´80 мм или металлические бруски по нормативно-технической документации. Количество деревянных и металлических брусков при ширине пачки до 1200 мм – 2 шт.; свыше 1200 мм – соответственно 3 шт. и 2 шт.

6.4. Рулоны из оцинкованной стали с дифференциальным покрытием свертывают так, что сторона со 2-м классом толщины цинкового покрытия располагается внутри рулона.

6.5. Пачки и рулоны должны быть прочно обвязаны. Количество обвязок должно соответствовать требованиям ГОСТ 7566-94.

При отгрузке в районы Крайнего Севера и труднодоступные районы минимальное количество обвязок должно быть на единицу больше норм, установленных по ГОСТ 7566-94.

Для обвязки применяют металлическую ленту толщиной 1,2 – 2,0 мм, шириной от 30 до 40 мм по ГОСТ 3560-73, ГОСТ 6009-74 или другой нормативно-технической документации.

Наружный диаметр и ширина рулонов не должны превышать 2 мм, длина, ширина и высота пачек соответственно – 6,2 и 1 м.

6.6. Масса одного грузового места должна быть не менее 3 т и не должна превышать 10 т.

До 01.01.88 по требованию потребителя масса пачки листов оцинкованной стали не должна превышать 5 т.

6.7. Транспортная маркировка грузовых мест должна наноситься по ГОСТ 14192-96 краской темного цвета на торцовой поверхности пачки и боковой поверхности рулона и содержать основные, дополнительные и информационные надписи.

6.8. Транспортирование оцинкованной стали железнодорожным транспортом осуществляют открытым подвижным составом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида и условиями погрузки и крепления грузов, утвержденными МПС.

6.9. Хранение оцинкованной стали должно соответствовать условиям ЖЗ по ГОСТ 15150-69, исключающим совместное нахождение с химически активными веществами.

Разд. 6. (Измененная редакция, Изм. № 2).

Сталь тонколистовая оцинкованная с непрерывных линий

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

1. Классификация

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется: по назначению на группы для холодной штамповки – ХШ, для холодного профилирования – ХП, под окраску (дрессированная) – ПК, общего назначения – ОН; по способности к вытяжке нормальной вытяжки – Н, глубокой вытяжки – Г, весьма глубокой вытяжки – ВГ; по равномерности толщины цинкового покрытия с нормальной разнотолщинностью – HP, с уменьшенной разнотолщинностью – УР. (Измененная редакция, Изм. № 1). 1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться: с узором кристаллизации – КР, без узора кристаллизации – МТ. 1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанными в табл.

таблица 1

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1. (Измененная редакция, Изм. № 2).

2. Сортамент

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно. 2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90. Оцинкованную сталь высшей категории качества изготовляют: с серповидностью рулонной стали не более 6 мм на 3 м длины; с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки; с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм. Примеры условных обозначений Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

ОЦ Б – ПН – НО – 0,8 х 1000 х 2000 ГОСТ 19904-90 Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

ОЦ А – О – 1,2 х 1000 ГОСТ 19904-90 Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

ОЦ А – О – 0,5 х 710 ГОСТ 19904-90 Примечание. Раздел. 2. (Измененная редакция, Изм. № 2).

3. Технические требования

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке. 3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл. 1а.

Таблица 1а

(Измененная редакция, Изм. 3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2. 3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием. 3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97. 3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине. 3.4 – 3.4.2. (Измененная редакция, Изм. № 2). 3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки. 3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки. 3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску. (Измененная редакция, Изм. № 2). 3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П – не более 16, для класса 1 – не более 10, для класса 2 – не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл. 1. Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П – не более 12, класса 1 – не более 8 и класса 2 – не более 3 мкм. (Измененная редакция, Изм. № 1, 2). 3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца. 3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл. 1б.