Маркировка углеродистых сталей классификация сталей: Углеродистая сталь: классификация, маркировка, применение

alexxlab | 09.07.1984 | 0 | Разное

Углеродистая сталь: классификация, маркировка, применение

- Что такое углеродистая сталь

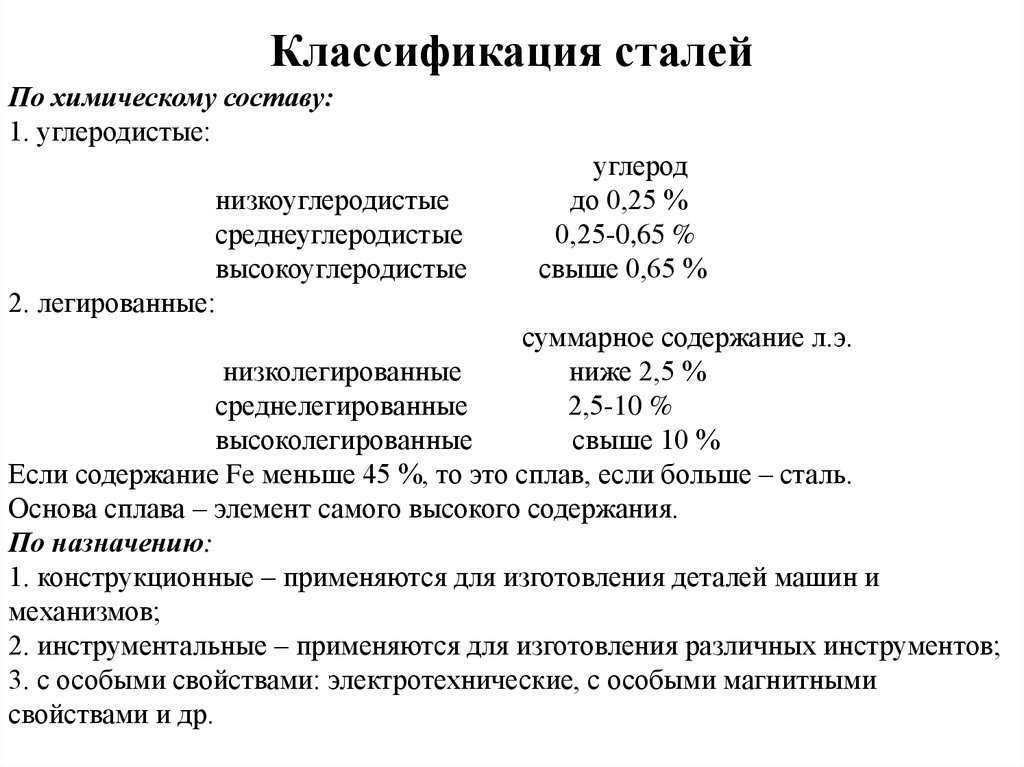

- Классификация по содержанию углерода

- Классификация углеродистых сталей по степени раскисления

- Классификация углеродистых сталей по качеству

- Классификация по назначению

- Особенности маркировки углеродистых сталей

- Примеры расшифровки маркировки углеродистых марок стали

- Чем отличается углеродистая сталь от нержавеющей

- Применение углеродистой стали

Перечислить все марки стали, которые выпускает современная металлургия возможно, но сложно. Однако, несмотря на обширный перечень высокопрочных сплавов и экономнолегированных сталей, невысокая цена и универсальные механические и технологические свойства углеродистой стали по-прежнему обуславливают ее массовое производство и многовариантное применение в инжиниринге, энергетике, агрокомплексе и так далее.

Что такое углеродистая сталь

Начнем с определения. Углеродистая сталь – это сплав, полученный соединением железа с углеродом (С до 2,14%) и содержащий в небольшом количестве марганец, кремний, а также переходящие из шихты серу, никель, хром, медь и прочие примеси. Ее главной и определяющей основные свойства составляющей является углерод, а концентрация примесей мала и не оказывает значимого влияния на ключевые характеристики промежуточного и конечного продукта. Может поставляться с нормальным и повышенным содержанием марганца.

Углеродистая сталь – это сплав, полученный соединением железа с углеродом (С до 2,14%) и содержащий в небольшом количестве марганец, кремний, а также переходящие из шихты серу, никель, хром, медь и прочие примеси. Ее главной и определяющей основные свойства составляющей является углерод, а концентрация примесей мала и не оказывает значимого влияния на ключевые характеристики промежуточного и конечного продукта. Может поставляться с нормальным и повышенным содержанием марганца.

Металлопрокат на складе

У таких сталей высокая критическая скорость закалки и небольшая прокаливаемость. Они имеют низкую стойкость против отпуска, невысокую теплостойкость и электропроводность. Под воздействием внешних факторов склонны к ржавлению и в них невозможно добиться сочетания высокой прочности и твердости с хорошей пластичностью.

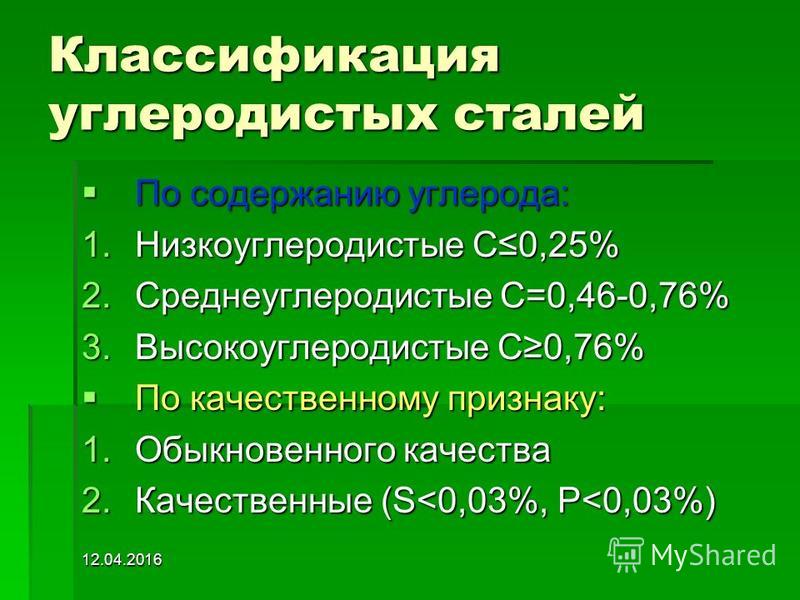

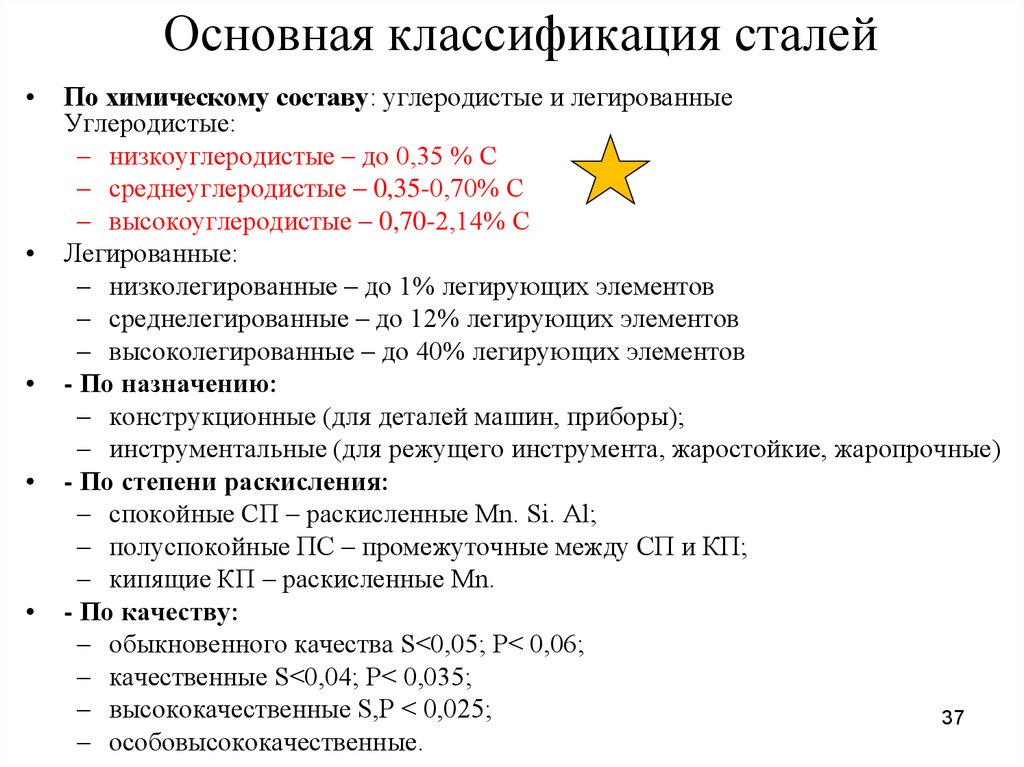

Классификация по содержанию углерода

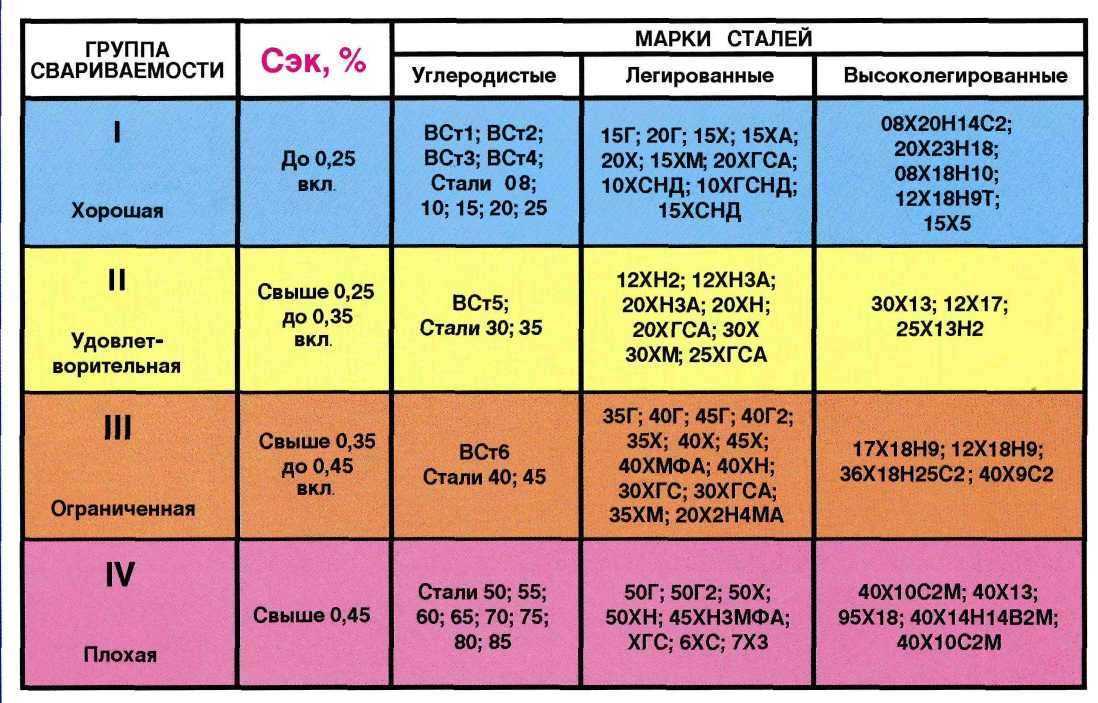

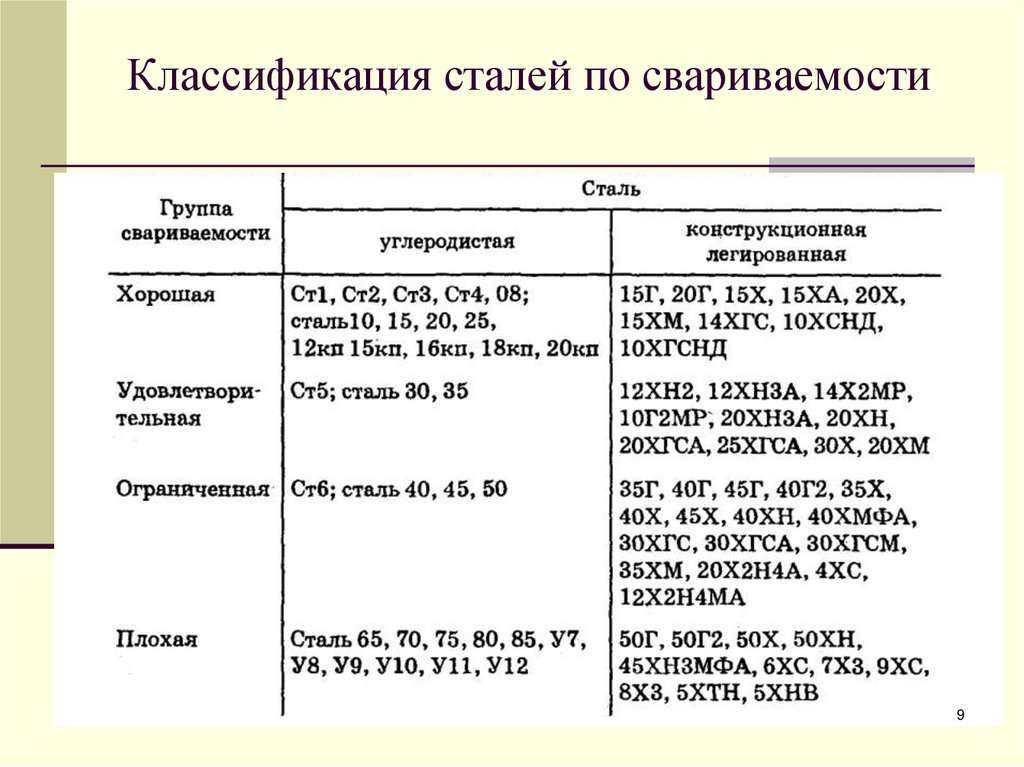

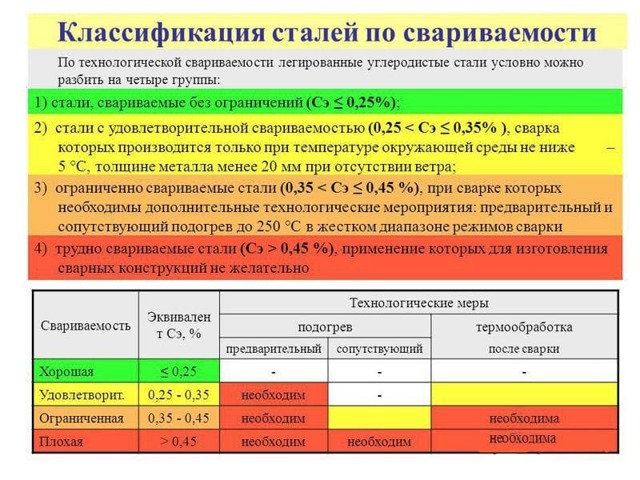

Основные свойства углеродистых марок определяются количеством содержащегося C. Чем выше его концентрация в сплаве, тем лучше прочностные показатели, но в то же время его увеличенная концентрация негативно отражается на параметрах пластичности и свариваемости, поэтому классификация стали по содержанию углерода является базовой. Согласно этому принципу их разделяют на следующие подкатегории.

Согласно этому принципу их разделяют на следующие подкатегории.

Низкоуглеродистая сталь

Для этой группы сталей свойственно крайне низкое наличие углерода в составе – всего в пределах 0,025…0,25%. Благодаря этому она прекрасно сваривается всеми видами сварки, не склонна к отпускной хрупкости и флокенонечувствительна. После термообработки значительно повышает свою прочность, но может также легко потерять ее при последующем нагреве. Применяется, как правило, в малонагруженных деталях, для изготовления несущих и ненесущих элементов сварных металлоконструкций и сборных каркасов, а также в изделиях, подвергающихся химико-термической обработке (азотированию, цементации, нитроцементации и пр.).

Среднеуглеродистая сталь

Ее отличает средняя массовая доля углерода в интервале от 0,25 до 0,6%. Стали с таким содержанием C мало флокеночувствительны, но склонны к подкалке. Это вызывает некоторые трудности при их сварке и обуславливает необходимость применения предварительного или сопутствующего прогрева металла обрабатываемых изделий.

Металопрокат

Высокоуглеродистая сталь

В ее составе на долю углерода приходится 0,6…2,14 процента. И так как данный химический элемент в стали обычно находится в виде цементита (карбида железа Fe3С), то с увеличением его содержания твердость, прочность и упругость повышаются, но параметры пластичности и сопротивления удару понижаются, а также больше проявляются склонность к старению и хладноломкости. Соответственно, такая углеродистая сталь свойства свариваемости имеет очень низкие и крайне плохо обрабатывается.

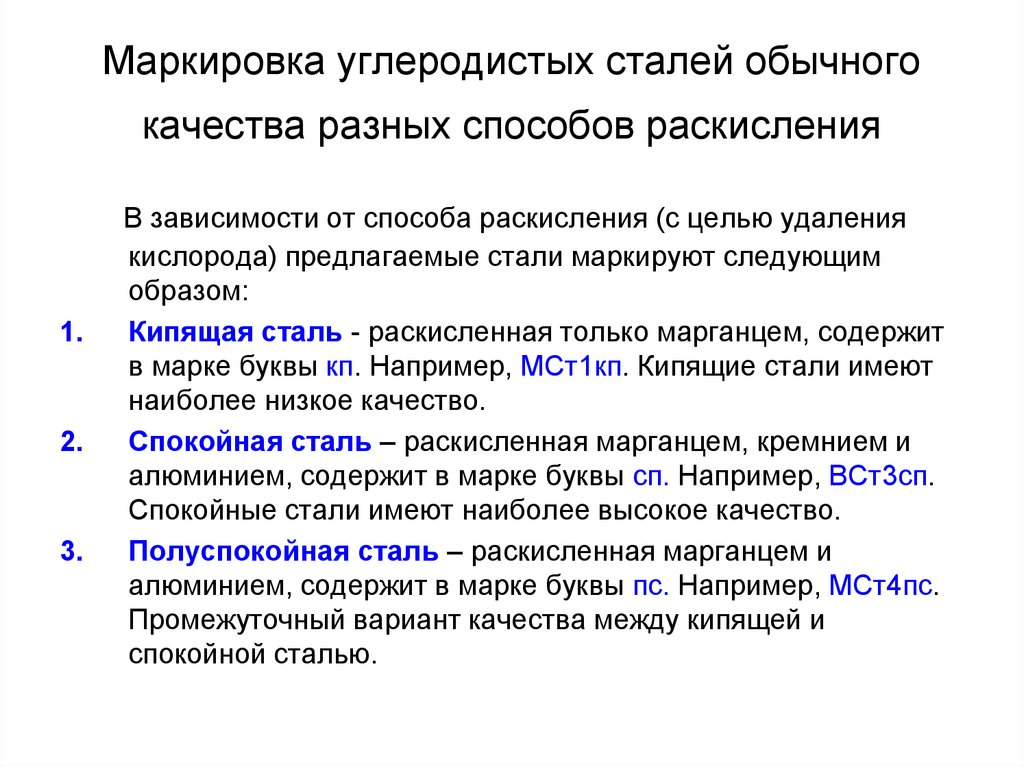

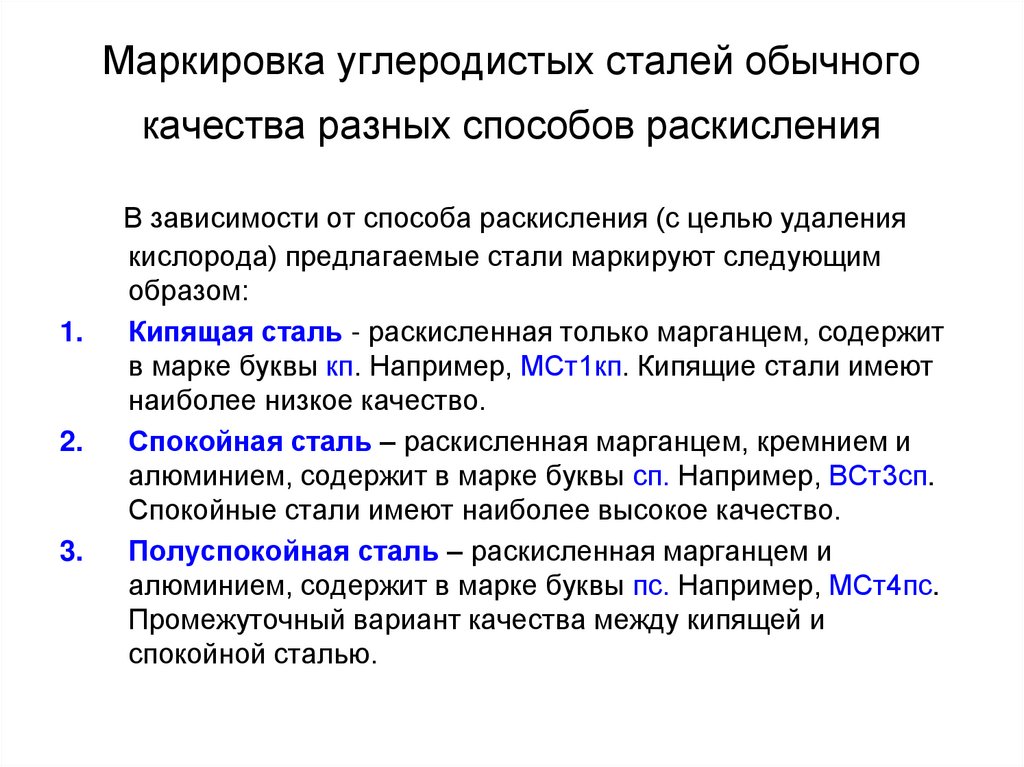

Классификация углеродистых сталей по степени раскисления

В результате реакций, происходящих в жидком металле во время плавки, в стальном расплаве находится повышенное количество газов. В основном это кислород, водород, азот, монооксид углерода и продукты вторичных реакций, а их присутствие и характер распределения в затвердевшем металле негативно влияют на его химическую и структурную однородность и ухудшает отдельные свойства: предел прочности, ударную вязкость, усталостную прочность, пластичность и пр.

Дегазация и частично десульфорация стали осуществляется во время процесса раскисления в сталеплавильном агрегате, в изложницах и на установках «ковш-печь» под влиянием сильнодействующих раскислителей, которые вводят намеренно. Для углеродистых марок такими компонентами чаще всего выступают кремний и алюминий. Они являются сильными восстановителями по отношению к FeO, активно создают соединения с H2 , N2 и CO, изменяют состав и количество выделяющихся из стали газов. Марганец также выступает раскислителем, но является не столь эффективным как Si и Al. Еще более глубокую дегазацию можно выполнить с применением специального оборудования – вакууматоров.

При добавлении раскислителей в расплав стали ее остывание в изложницах происходит более спокойно, то есть без бурного газовыделения. Это приводит к снижению газовых включений и минимизации концентрации локализующихся вокруг них вкраплений сульфидов и прочих неметаллических макро- и микровключений, которые повышают риски расслоения стали при прокатке. Соответственно, исходя из активности процесса дегазации стали во время ее кристаллизации углеродистые стали производятся в трех видах (в соответствии с классификацией, принятой в стандартах Украины и СНГ).

Соответственно, исходя из активности процесса дегазации стали во время ее кристаллизации углеродистые стали производятся в трех видах (в соответствии с классификацией, принятой в стандартах Украины и СНГ).

Спокойные

За счет максимального раскисления у них формируется плотная, относительно мелкозернистная и однородная структура. Поэтому они наиболее качественные и отличаются улучшенными физическими, механическими и технологическими свойствами.

Единственными минусами спокойных сталей можно назвать:

- повышенную стоимость, обусловленную использованием большего количества раскислителей и более кропотливым процессом производства;

- заниженный выход готового проката. Он, как правило, на 10-15 процентов меньше, чем у кипящих марок.

Кипящие

Обладают худшими показателями качества, так как имеют большую неоднородность по структуре и свойствам. У них гораздо выше порог хладноломкости, повышенная склонность к трещинообразованию после сварки. Их не рекомендуется использовать в конструкциях повышенного класса надежности и для агрегатов, рассчитанных на эксплуатацию при низких температурах. Тем не менее, благодаря меньшим расходам при производстве и потерям при дальнейшей переработке, такие стали по-прежнему широко используются при изготовлении неответственных изделий, эксплуатирующихся в нормальных условиях.

Их не рекомендуется использовать в конструкциях повышенного класса надежности и для агрегатов, рассчитанных на эксплуатацию при низких температурах. Тем не менее, благодаря меньшим расходам при производстве и потерям при дальнейшей переработке, такие стали по-прежнему широко используются при изготовлении неответственных изделий, эксплуатирующихся в нормальных условиях.

Швеллер

Полуспокойные

Стали этого вида являются частично раскислеными, поэтому они характеризуются усредненными показателями качества и основных физико-механических свойств. По сравнению со спокойными они менее затратны в производстве и дешевле, а по сравнению с кипящими – более удобны в обработке и надежны в эксплуатации.

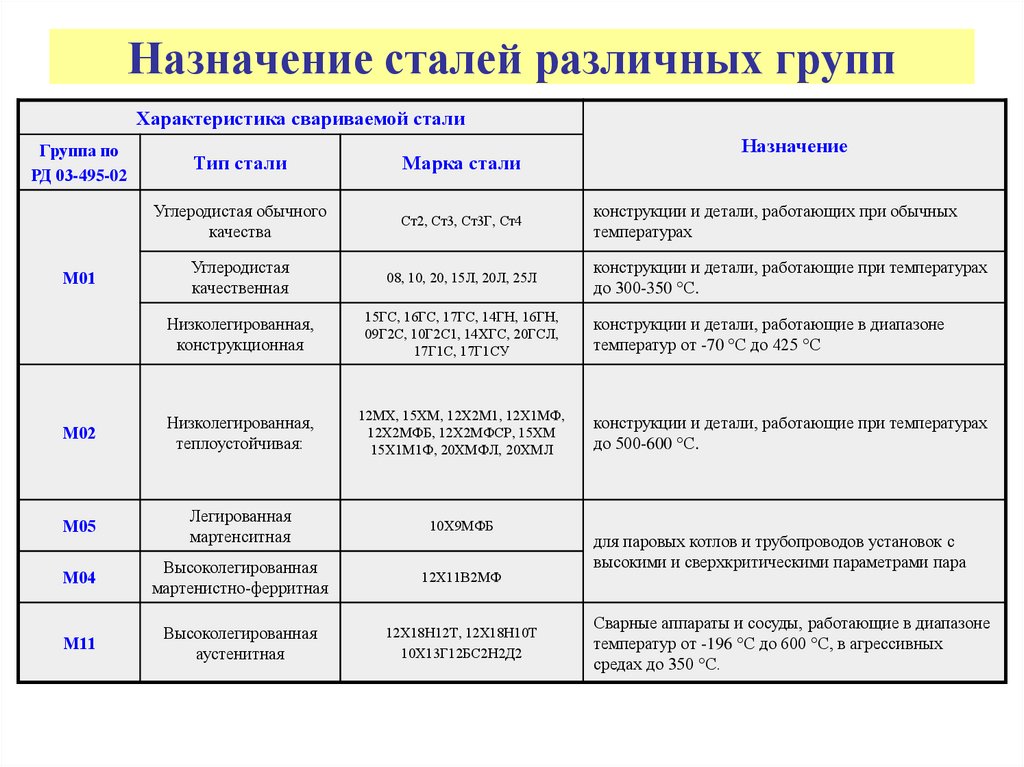

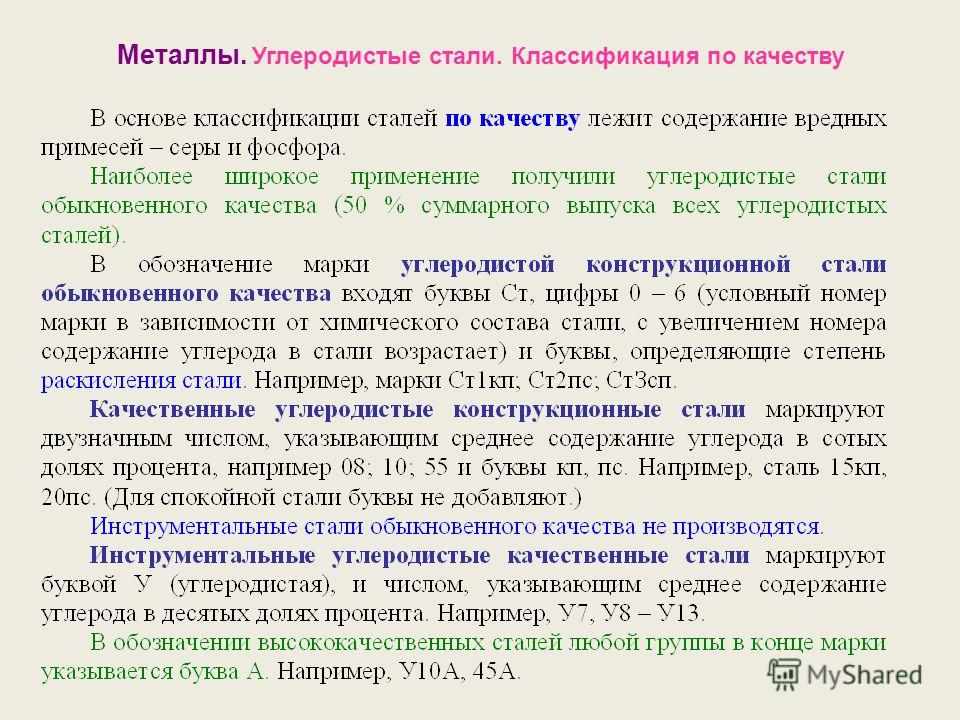

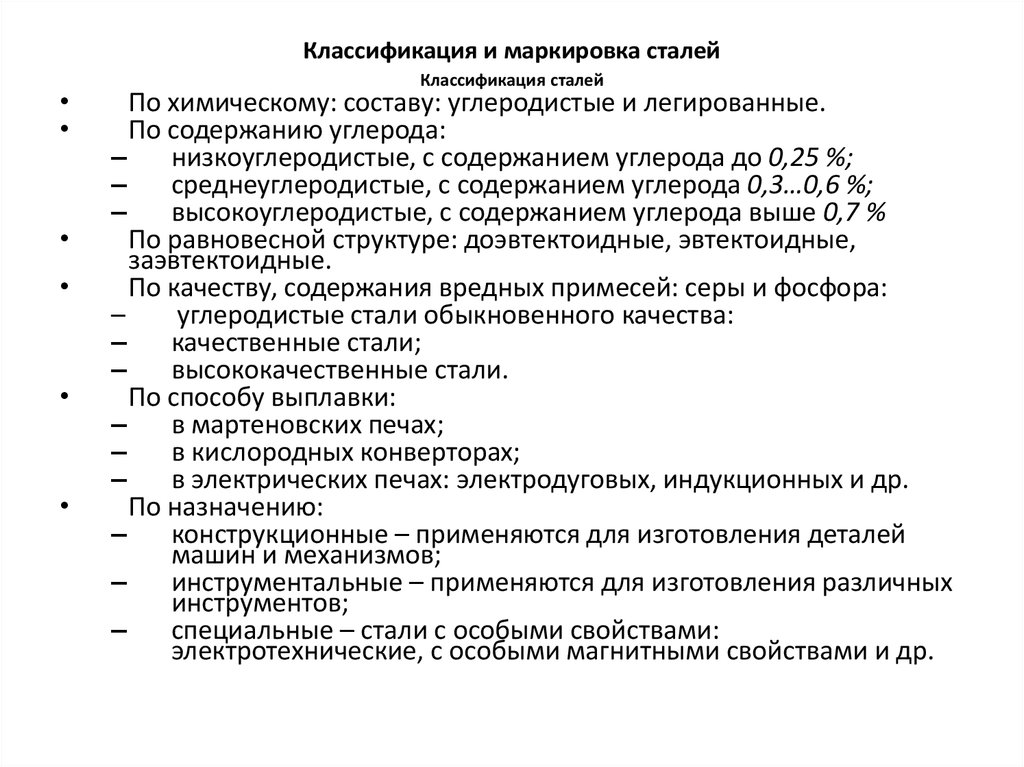

Классификация углеродистых сталей по качеству

Эта система, также принятая на основе отечественных стандартов ДСТУ и ГОСТ, предполагает разделение по способу выплавки, от которого зависит качество металла, и тут основным критерием выступает количество серы (S) и фосфора (P). Такой принцип классификации дает возможность точно регламентировать нормируемые показатели сплавов, исходя из условий применения и требований, выдвигаемых к ним.

Такой принцип классификации дает возможность точно регламентировать нормируемые показатели сплавов, исходя из условий применения и требований, выдвигаемых к ним.

Чтобы понять зачем и как классифицируются углеродистые стали по качеству, достаточно вспомнить, что на их структурную и химическую однородность влияет наличие неметаллических включений, обусловленных присутствием соединений S и P. Сера способствует красноломкости, провоцирует трещинообразование при сварке и снижает ударную вязкость, а фосфор увеличивает хладноломкость с одновременным упрочнением. Таким образом, чем больше таких примесей содержит сталь, тем активней проявляется негативное влияние этих элементов.

Углеродистые стали обыкновенного качества

В их составе на долю углерода приходится не более 0,49%, на серу и фосфор – не более соответственно 0,050% и 0,040%. Могут производиться в сталеплавильных агрегатах любого типа. Поставляются с химическим составом согласно ДСТУ 2651/ГОСТ 380 в виде разнообразных фасонных профилей, горячекатаных прутков, проволоки, листов, полос и поковок.

Обычно прокат из таких сталей поставляется в горячекатаном или холоднокатаном состоянии, но для получения определенных свойств может подвергаться разной термообработке. Хотя, в виду отсутствия значительного количества легирующих элементов в составе сплава, слишком значительного прироста свойств она не дает.

Химический состав углеродистых сталей обыкновенного качества по ДСТУ 2651/ГОСТ 380

|

Сталь |

Массовая доля основных компонентов в процентах |

||

|

C |

Mn |

Si | |

|

Ст0 |

до 0,23 |

– |

– |

|

Ст1кп |

0,06…0,12 |

0,25…0,50

|

0,05 и менее |

|

Ст1пс |

0,05…0,15 |

||

|

Ст1сп |

0,15…0,30 |

||

|

Ст2кп |

0,09…0,15 |

0,05 и менее |

|

|

Ст2пс |

0,05…0,15 |

||

|

Ст2сп |

0,15…0,30 |

||

|

Ст3кп |

|

0,30…0,60 |

0,05 и менее |

|

Ст3пс |

0,40…0,65 |

0,05…0,15 |

|

|

Ст3сп |

0,15…0,30 |

||

|

Ст4кп |

0,18…0,27 |

0,40…0,70

|

0,05 и менее |

|

Ст4пс |

0,05…0,15 |

||

|

Ст4сп |

0,15…0,30 |

||

|

Ст5пс |

0,28…0,37 |

0,50…0,80 |

0,05…0,15 |

|

Ст5сп |

0,15…0,30 |

||

|

Ст6пс |

0,38…0,49 |

0,05…0,15 |

|

|

Ст6сп |

0,15…0,30 |

||

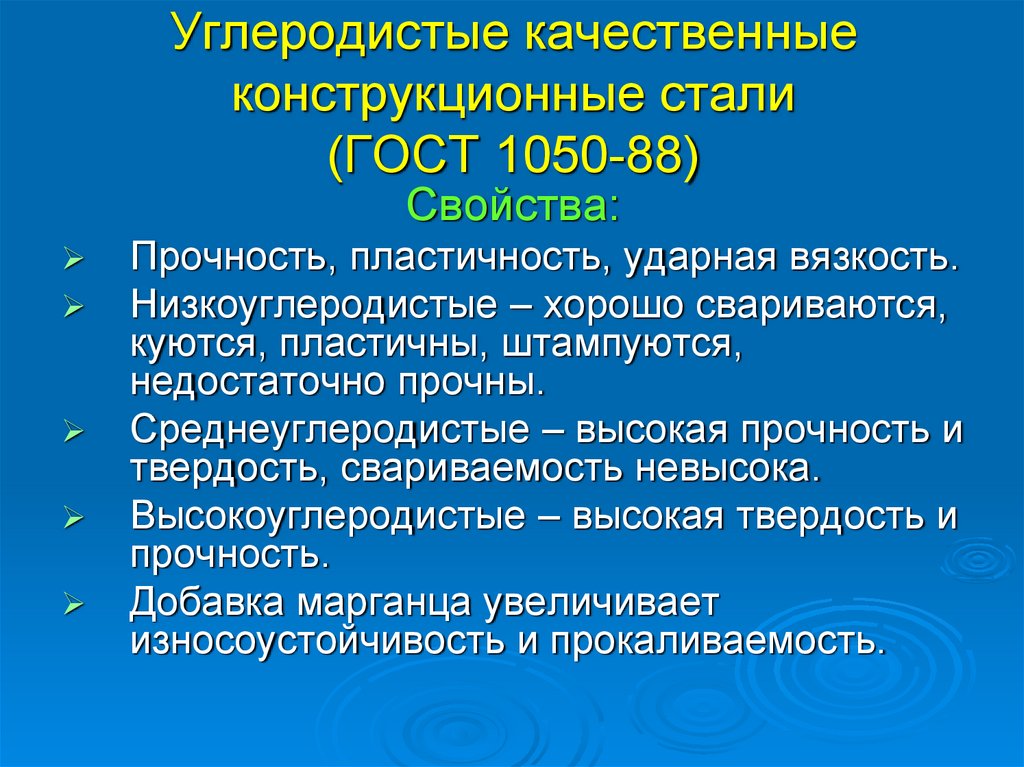

Качественные углеродистые стали

Содержат серу и фосфор не более 0,040% и 0,035% соответственно. Горячекатаный и кованый прокат из таких сталей поставляется с химическим составом и механическими свойствами согласно ДСТУ 7809/ГОСТ 1050 (в части химии стандарт также распространяется на полуфабрикаты, трубы, штамповки и другие виды металлоизделий). Качественные конструкционные стали также выплавляются в агрегатах любого типа, но только в процессе их выплавки особенно контролируют соблюдение всех технологических этапов и строго подходят к составу исходных материалов и методам доводки сплава.

Горячекатаный и кованый прокат из таких сталей поставляется с химическим составом и механическими свойствами согласно ДСТУ 7809/ГОСТ 1050 (в части химии стандарт также распространяется на полуфабрикаты, трубы, штамповки и другие виды металлоизделий). Качественные конструкционные стали также выплавляются в агрегатах любого типа, но только в процессе их выплавки особенно контролируют соблюдение всех технологических этапов и строго подходят к составу исходных материалов и методам доводки сплава.

Качественные стали обладают хорошей пластичностью, выносливостью, достаточной ударной вязкостью и высокими пределами текучести. Лучше сопротивляются износу и после термообработки характеризуются достаточной твердостью поверхностных слоев.

Химический состав и механические свойства некоторых марок углеродистой конструкционной качественной стали по ДСТУ 7809/ГОСТ 1050

|

Химический элемент/ Параметр |

Марка |

|||||||||||

|

08 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

|

|

Химический состав по ковшовой пробе, % |

||||||||||||

|

Углерод |

0,05-0,12 |

0,07-0,14 |

0,12-0,19 |

0,17-0,24 |

0,22-0,30 |

0,27-0,35 |

0,32-0,40 |

0,37-0,45 |

0,42-0,50 |

0,47-0,55 |

0,52-0,60 |

0,57-0,65 |

|

Кремний |

0,17-0,37 | |||||||||||

|

Марганец |

0,35-0,65 |

0,35-0,65 |

0,35-0,65 |

0,35-0,65 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

|

Фосфор |

≤ 0,035 |

|||||||||||

|

Сера |

≤ 0,040 |

|||||||||||

|

Хром |

≤ 0,10 |

≤ 0,15 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

|

Никель |

≤ 0,30 |

|||||||||||

|

Медь |

≤ 0,20 |

|||||||||||

|

Механические свойства* |

||||||||||||

|

Предел текучести σт, Н/мм2 |

196 |

205 |

225 |

245 |

275 |

295 |

315 |

335 |

355 |

375 |

380 |

400 |

|

Временное сопротивление σв, Н/мм2 |

320 |

330 |

370 |

410 |

450 |

490 |

530 |

570 |

600 |

630 |

650 |

680 |

|

Относительное удлинение δ5, % |

33 |

31 |

27 |

25 |

23 |

21 |

20 |

19 |

16 |

14 |

13 |

12 |

|

Относительное сужение Ψ, % |

60 |

55 |

55 |

55 |

50 |

50 |

45 |

45 |

40 |

40 |

35 |

35 |

Примечание: *Механические свойства сталей оценивают по результатам проведенных испытаний на образцах. Полученные характеристики необходимы при разработке технологических режимов, расчете и проектировании элементов оборудования, контроле качества металлоизделий.

Полученные характеристики необходимы при разработке технологических режимов, расчете и проектировании элементов оборудования, контроле качества металлоизделий.

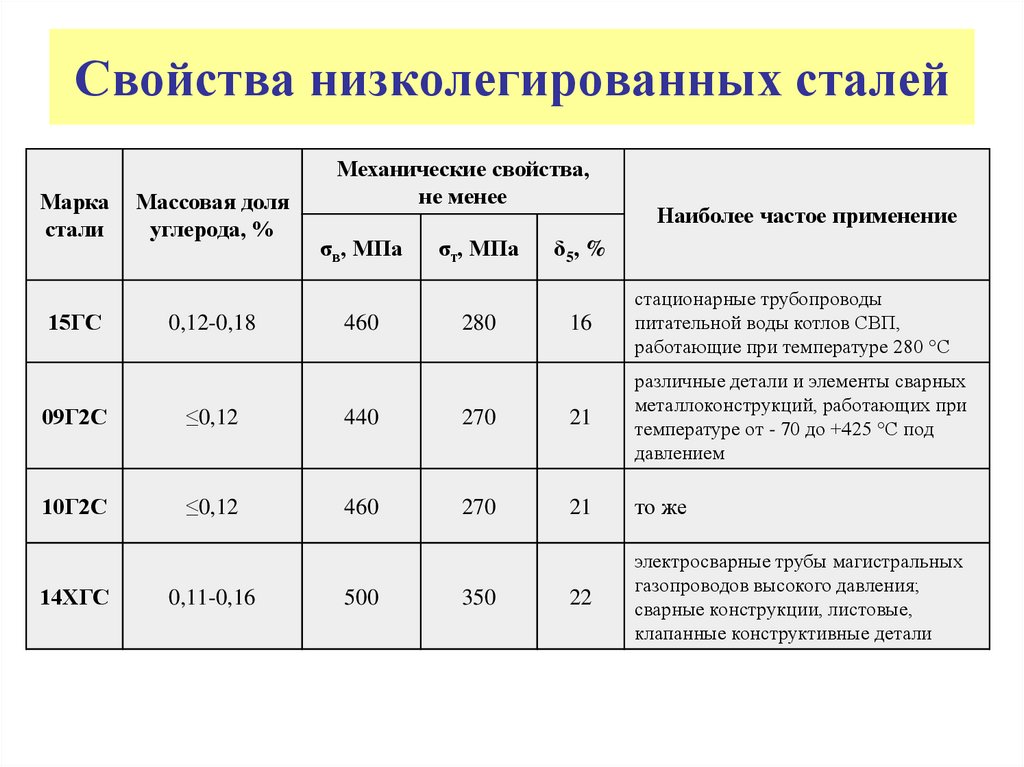

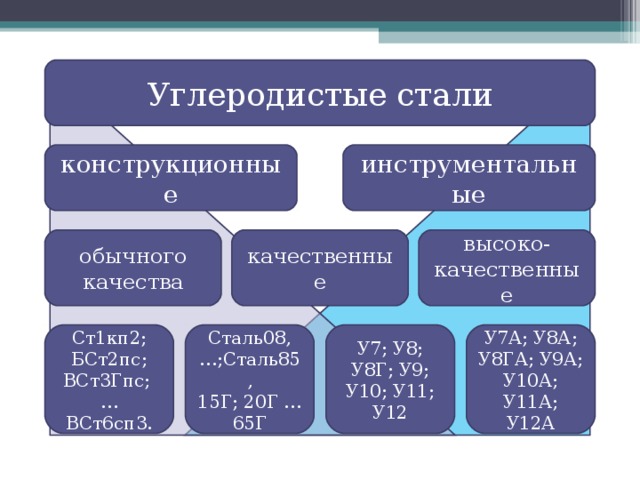

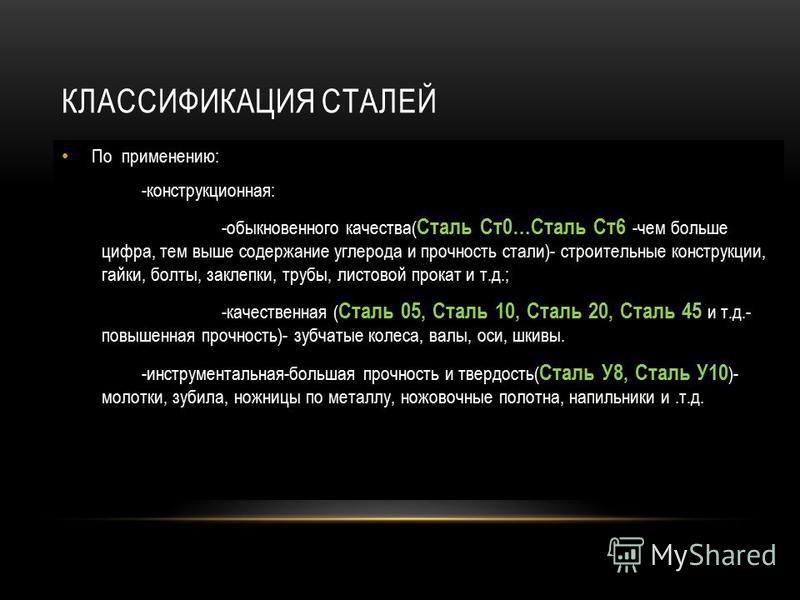

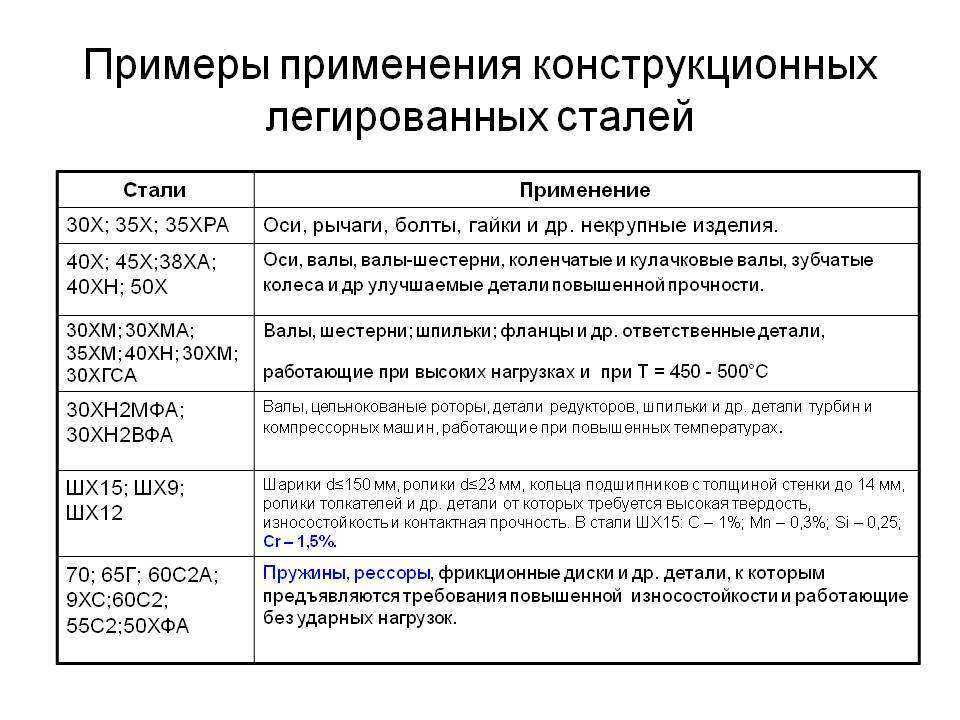

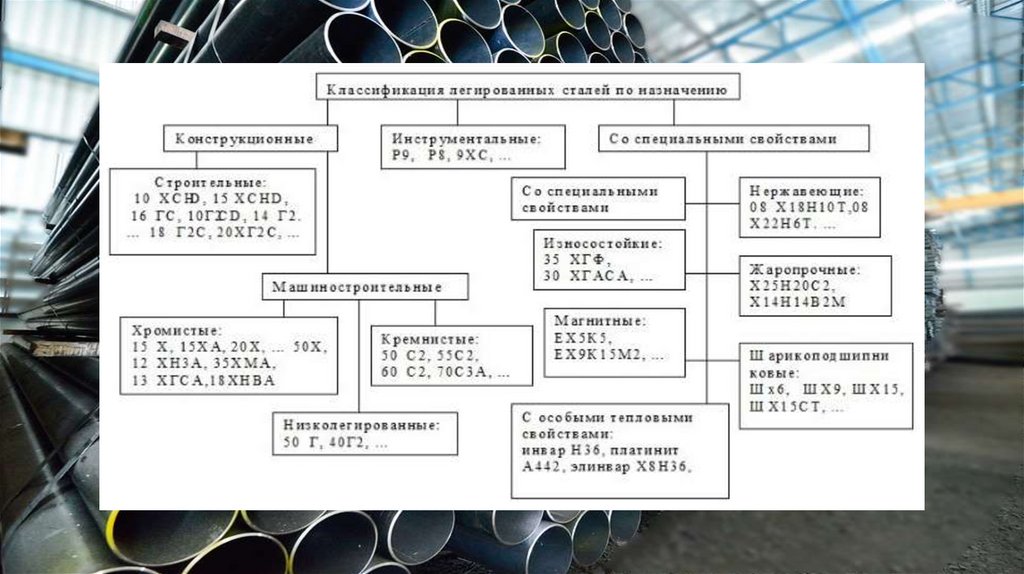

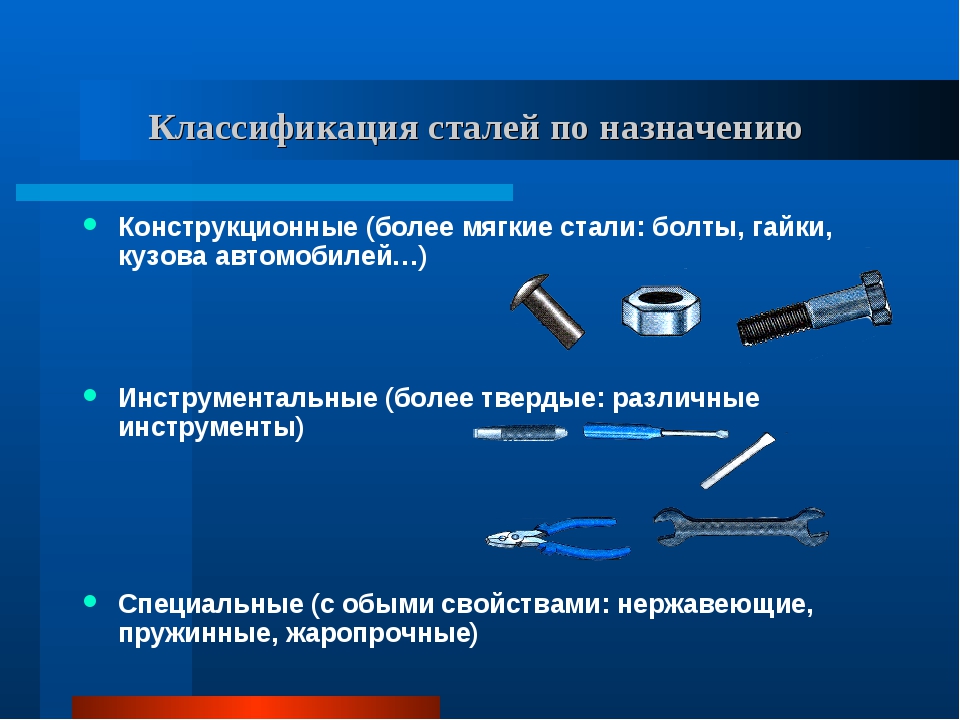

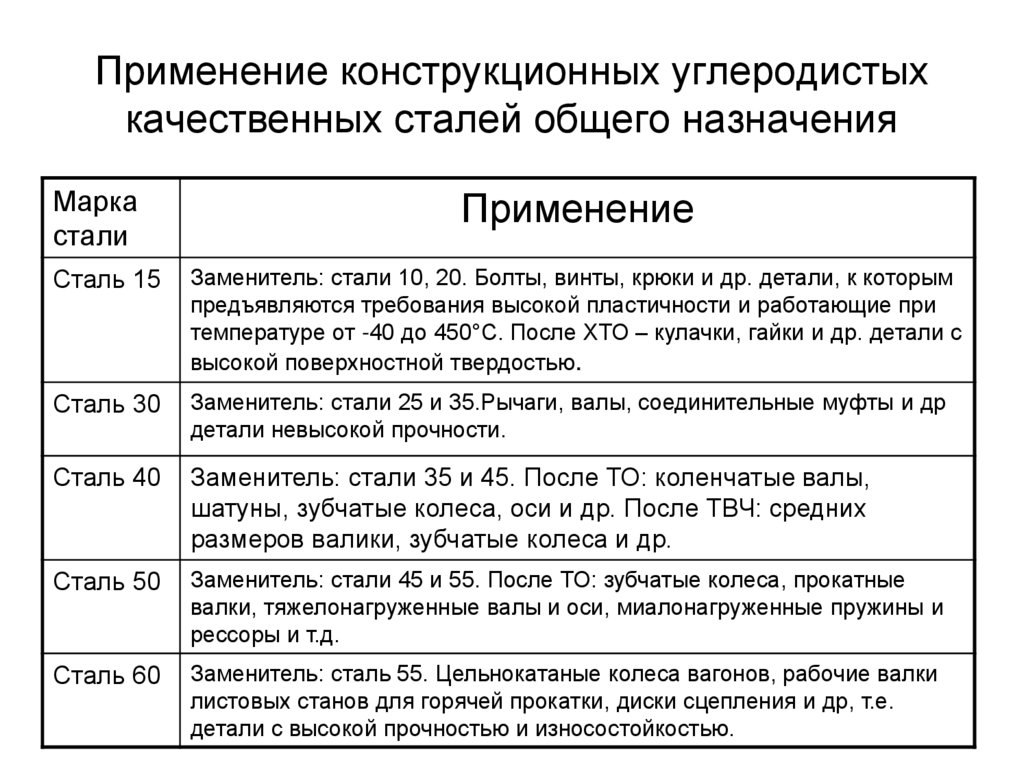

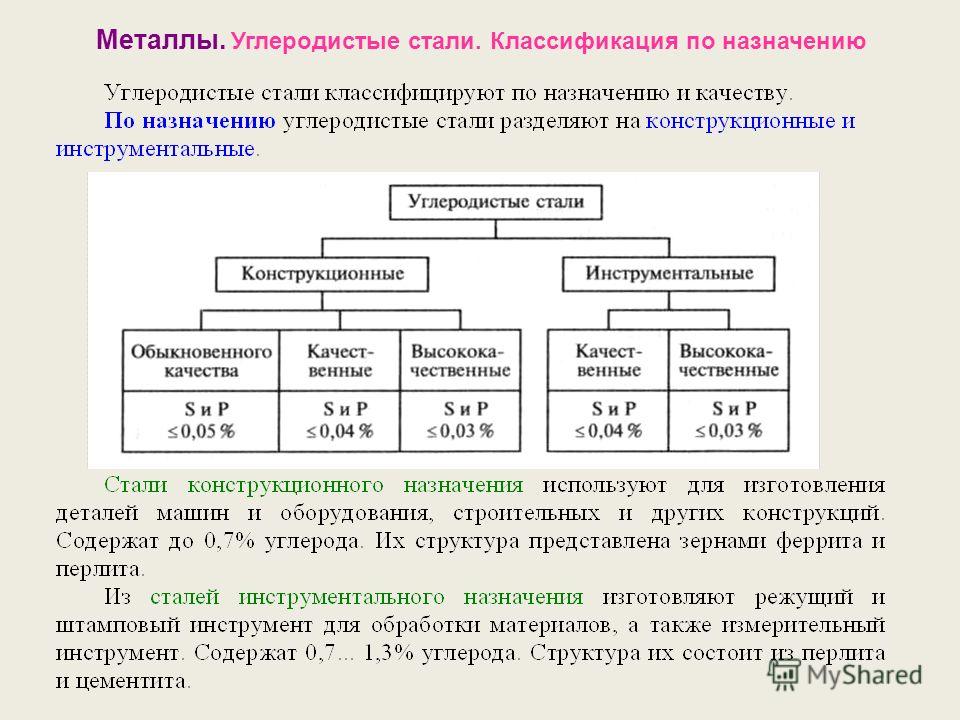

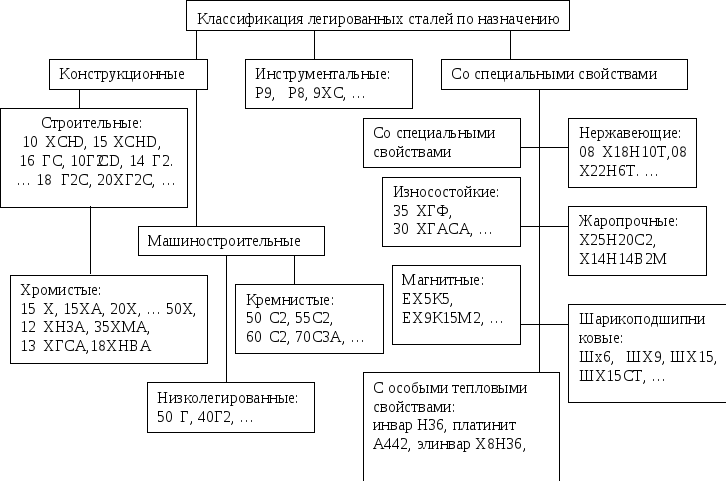

Классификация по назначению

Данные о том, какими по качеству производят углеродистые конструкционные стали, позволяют объективно оценить свойства и качественные показатели конечной металлопродукции. Но чтобы при производстве изделий, полуфабрикатов, комплектующих, запасных частей и конструкций изготовители смогли обеспечить им должный уровень технологичности, надежности и безопасности, необходимо руководствоваться тем, где, как и в каком виде будет использоваться сталь углеродистая. Для этого ее в системе стандартов Украины и СНГ классифицируют на две следующие подгруппы.

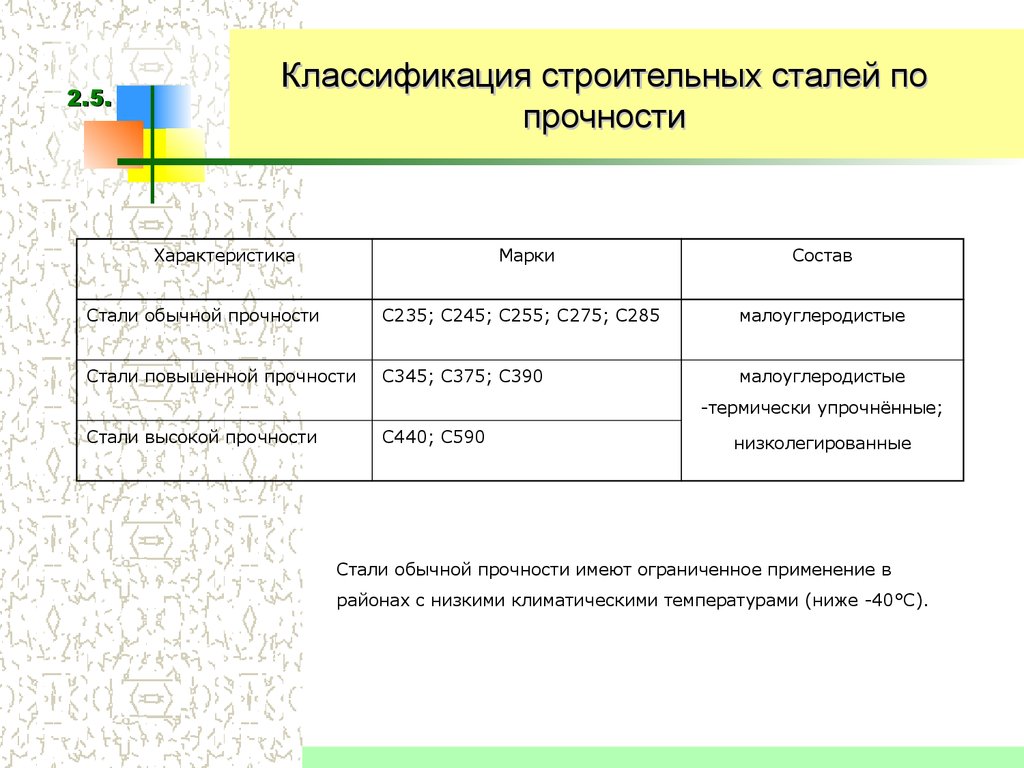

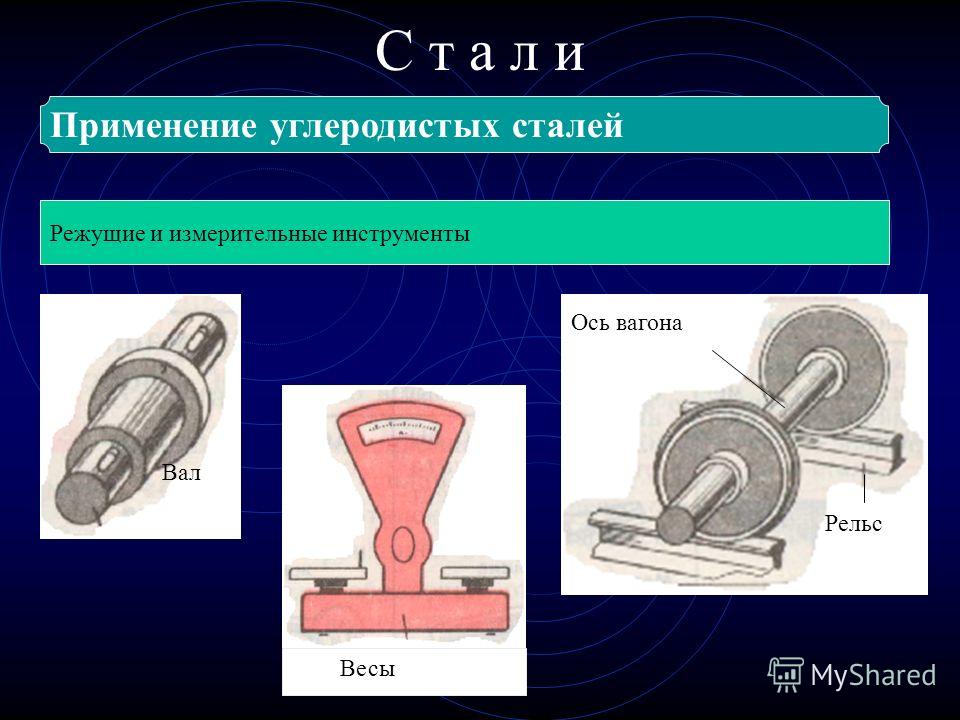

Конструкционные

Обширная группа, включающая марки стали, использующиеся для металлоконструкций, деталей и комплектующих механизмов, устройств, предметов быта. Они должны хорошо сопротивляться удару и обрабатываться, отличаться оптимальным соотношением достаточной прочности, пластичности и долговечности. По качественным признакам конструкционные углеродистые стали включают марки обыкновенного качества и качественные. Выбираются с учетом параметров прочности в широком смысле, а также глубины прокаливаемости, величины ударной вязкости и износостойкости и пр.

По качественным признакам конструкционные углеродистые стали включают марки обыкновенного качества и качественные. Выбираются с учетом параметров прочности в широком смысле, а также глубины прокаливаемости, величины ударной вязкости и износостойкости и пр.

Уголок

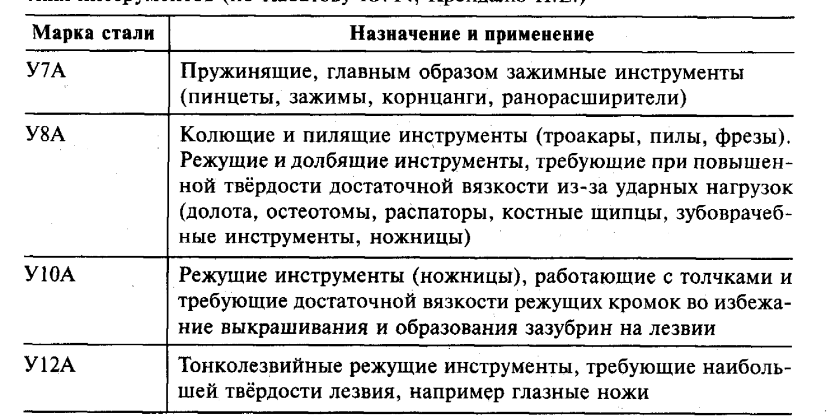

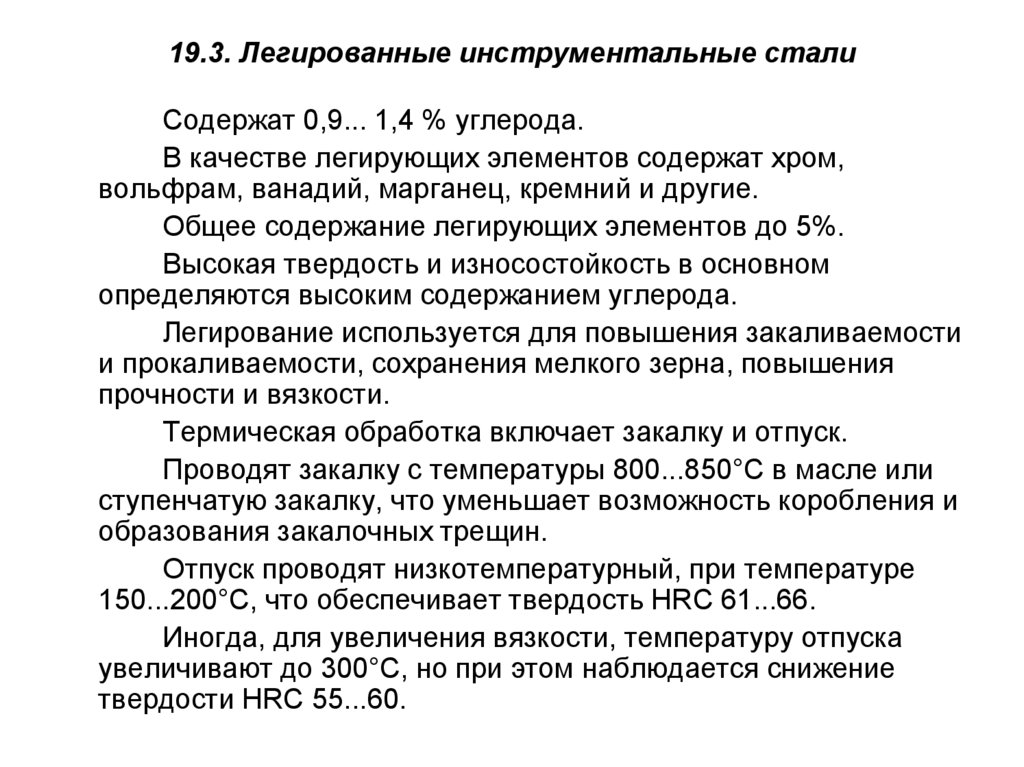

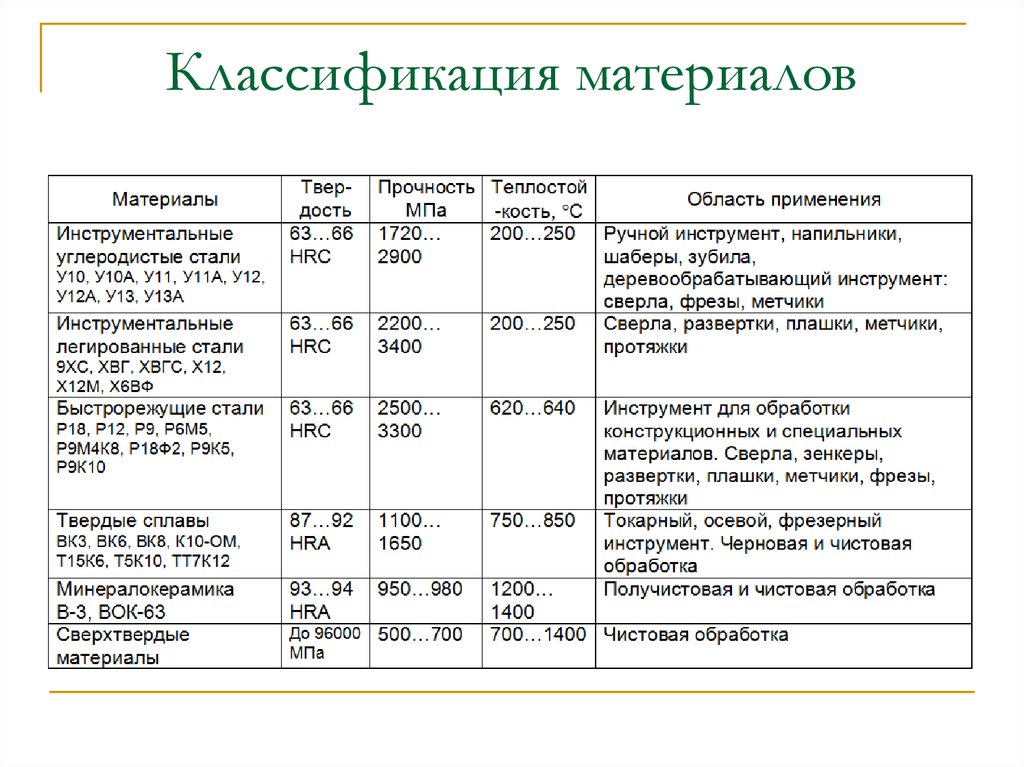

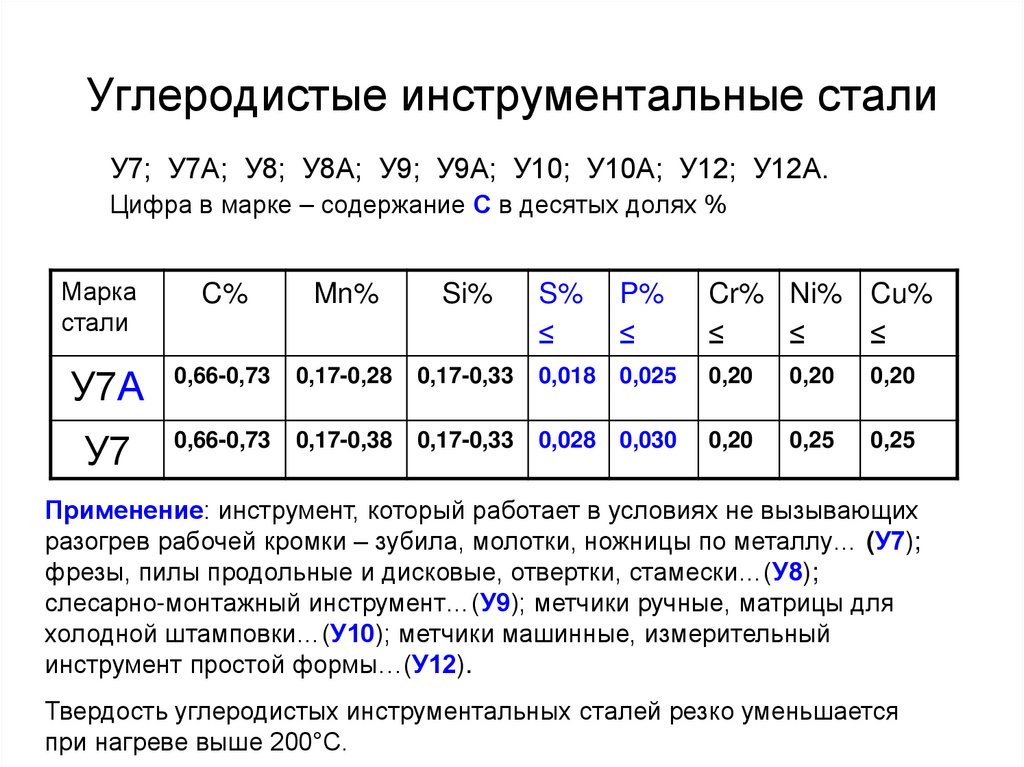

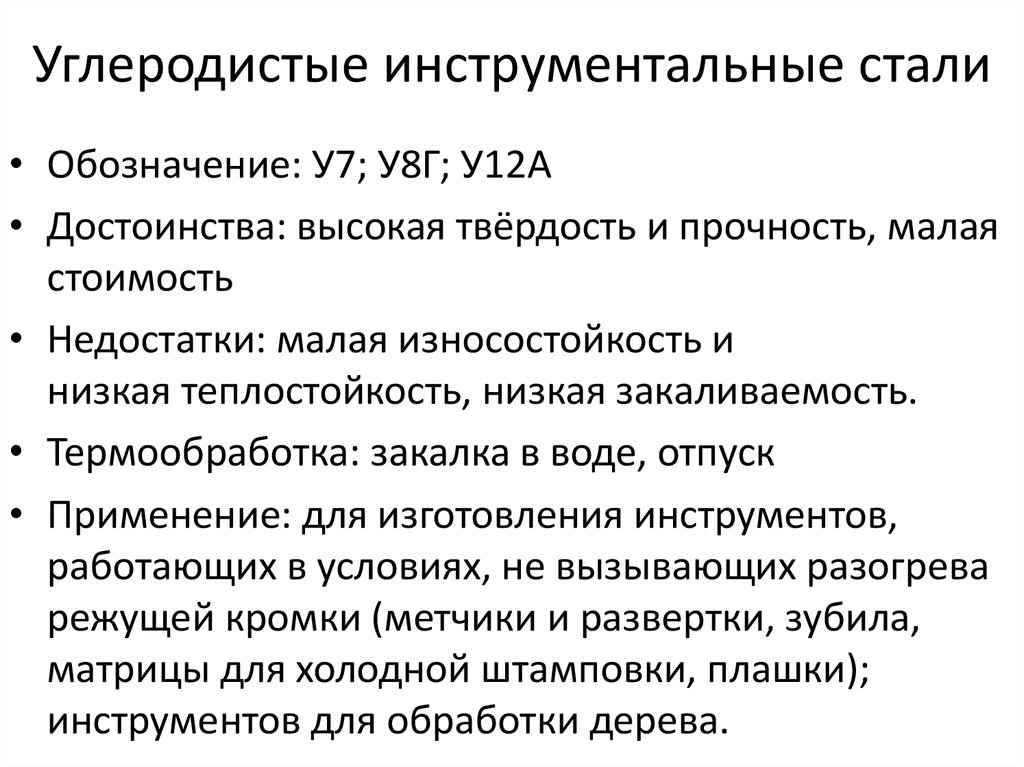

Инструментальные

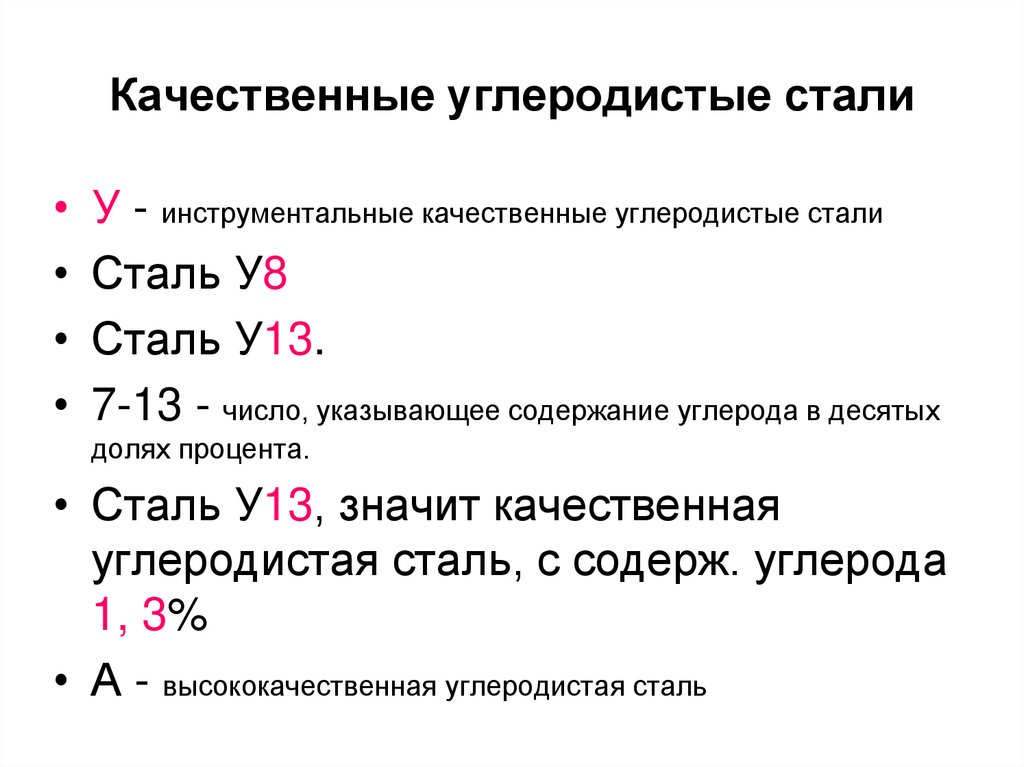

Широко применяются для штамповой оснастки, ручного и механического режущего инструмента, очень ограниченно – для измерительного. Поставляются с химическим составом согласно ДСТУ 3833/ГОСТ 1435 и используются преимущественно в термообработанном виде.

Инструментальная углеродистая сталь состав основных химических элементов имеет схожий с конструкционными марками. Только обычно в их составе 0,65…1,35% углерода, а на долю серы и фосфора приходится не более 0,028 и 0,030% в случае качественных сталей и не более 0,018% и 0,025% для высококачественных соответственно. Отличаются повышенными прочностными параметрами, твердостью, а также хорошей износоустойчивостью и стойкостью к малым пластическим деформациям. Их наружные слои хорошо прокаливаются, при этом сердцевина сохраняет относительную вязкость, препятствуя преждевременному разрушению инструмента.

Их наружные слои хорошо прокаливаются, при этом сердцевина сохраняет относительную вязкость, препятствуя преждевременному разрушению инструмента.

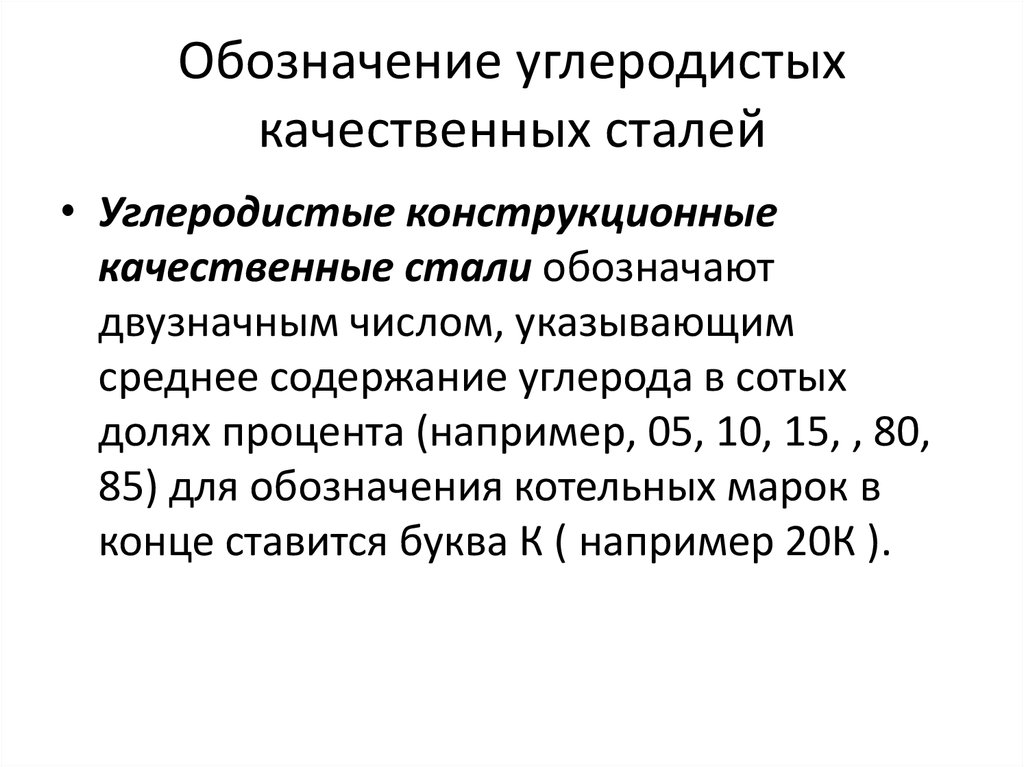

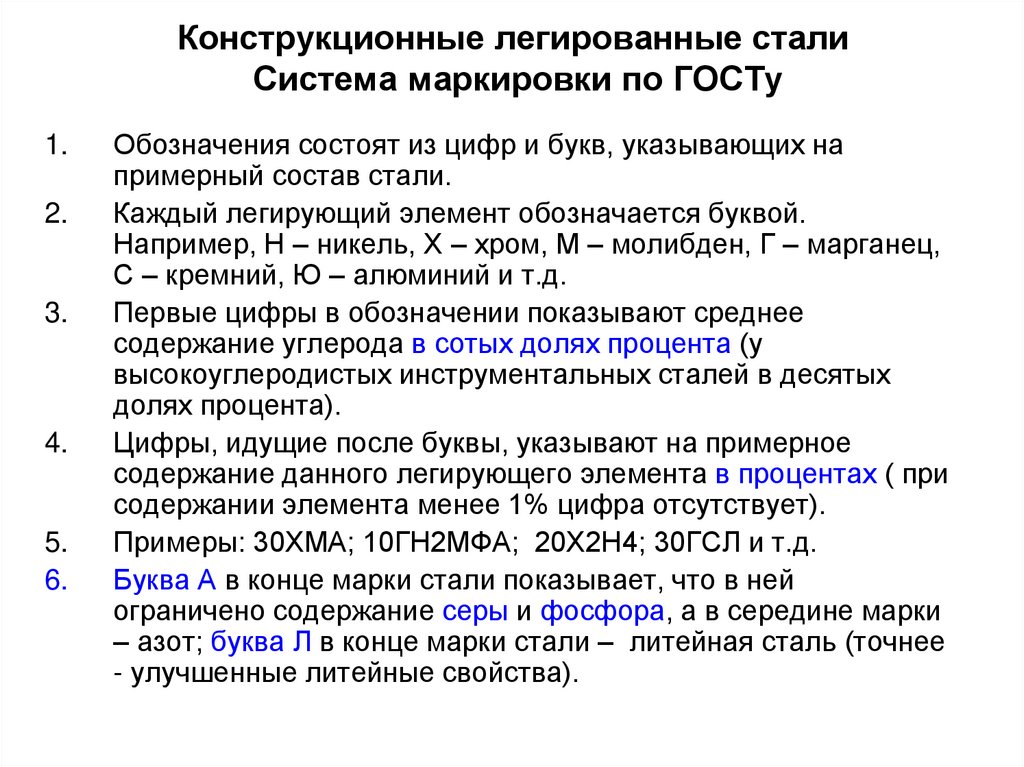

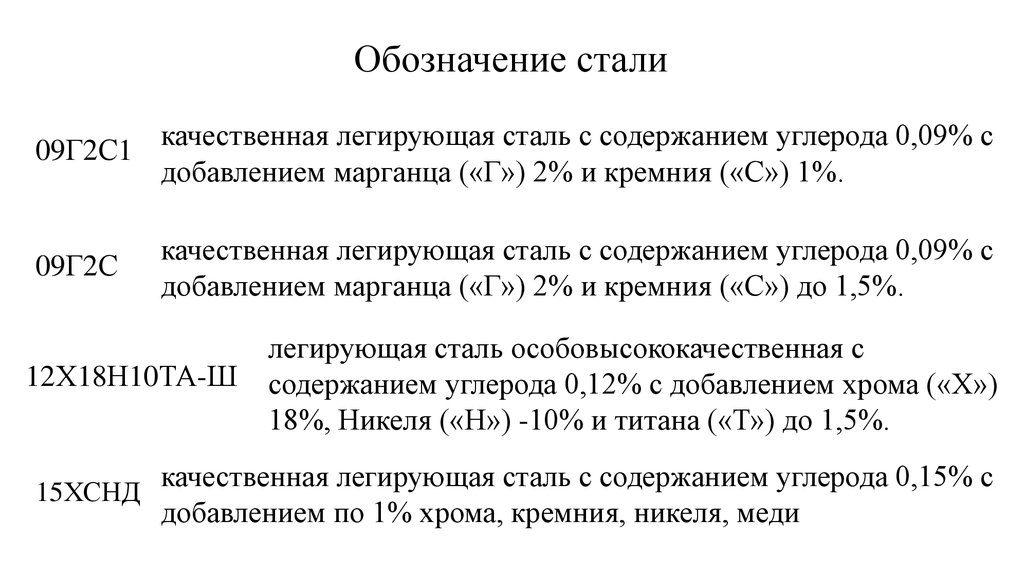

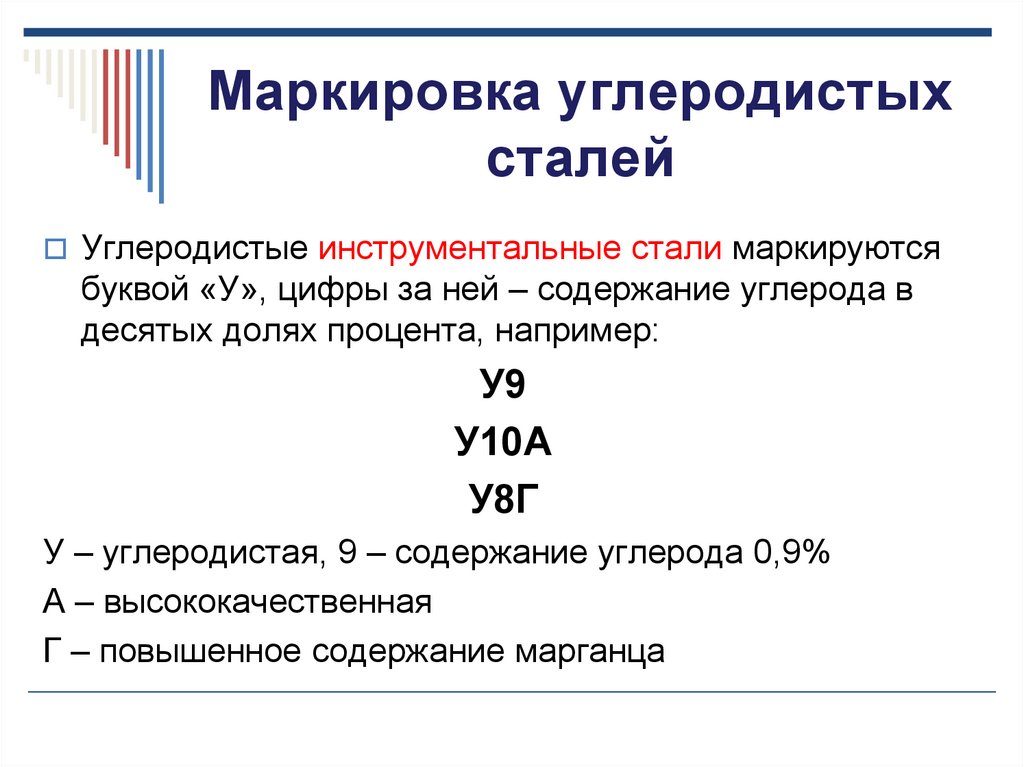

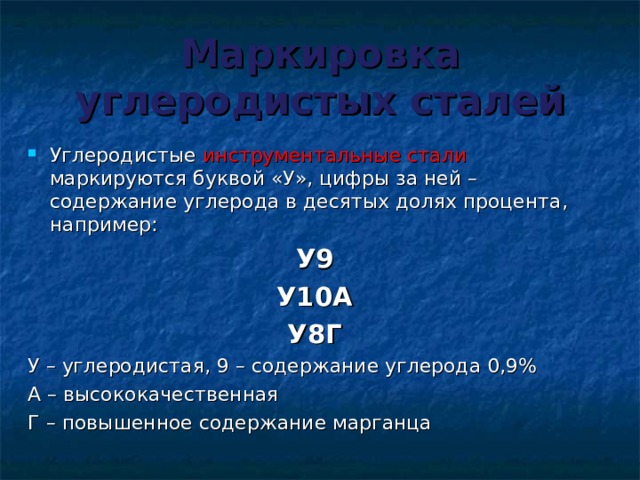

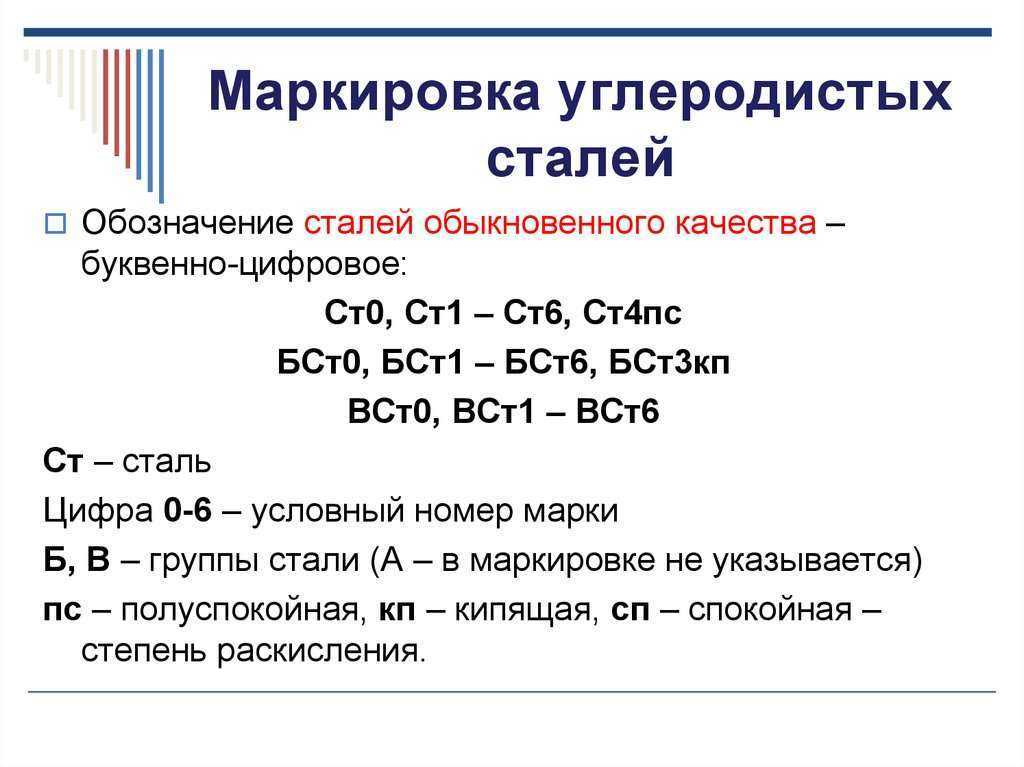

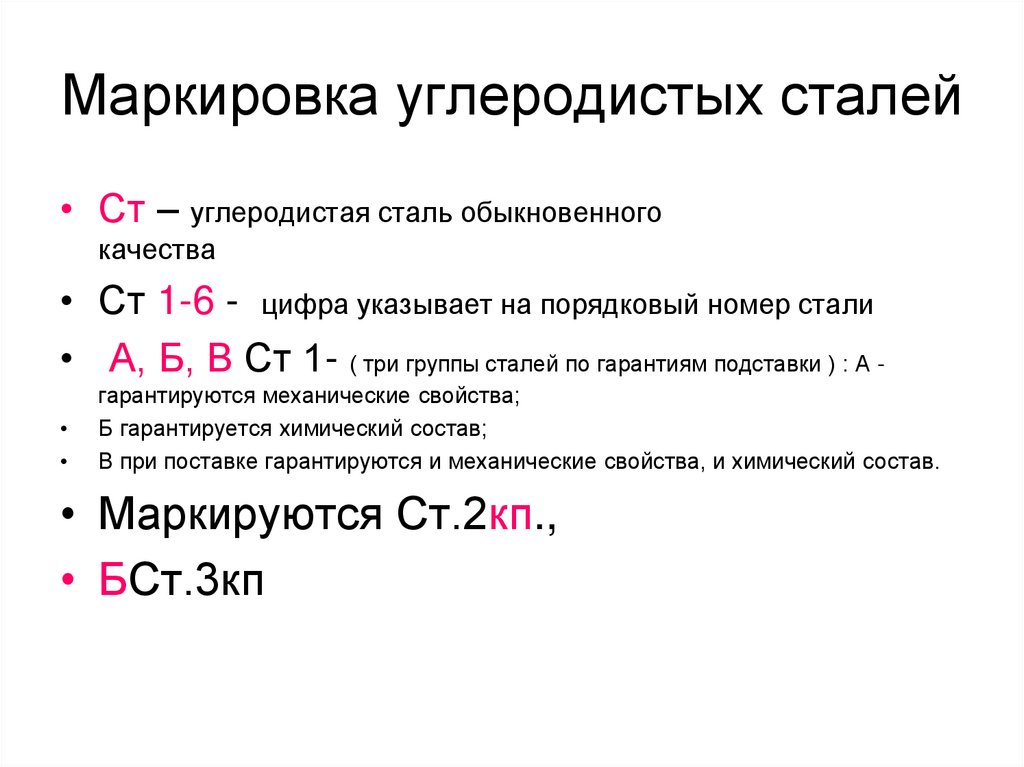

Особенности маркировки углеродистых сталей

На данный момент единая международная маркировка металлических сплавов отсутствует, и каждая страна/регион использует как собственные, так и межгосударственные системы. Как правило, они основываются либо на химическом составе, либо на назначении сплава с указанием гарантированного уровня основных свойств.

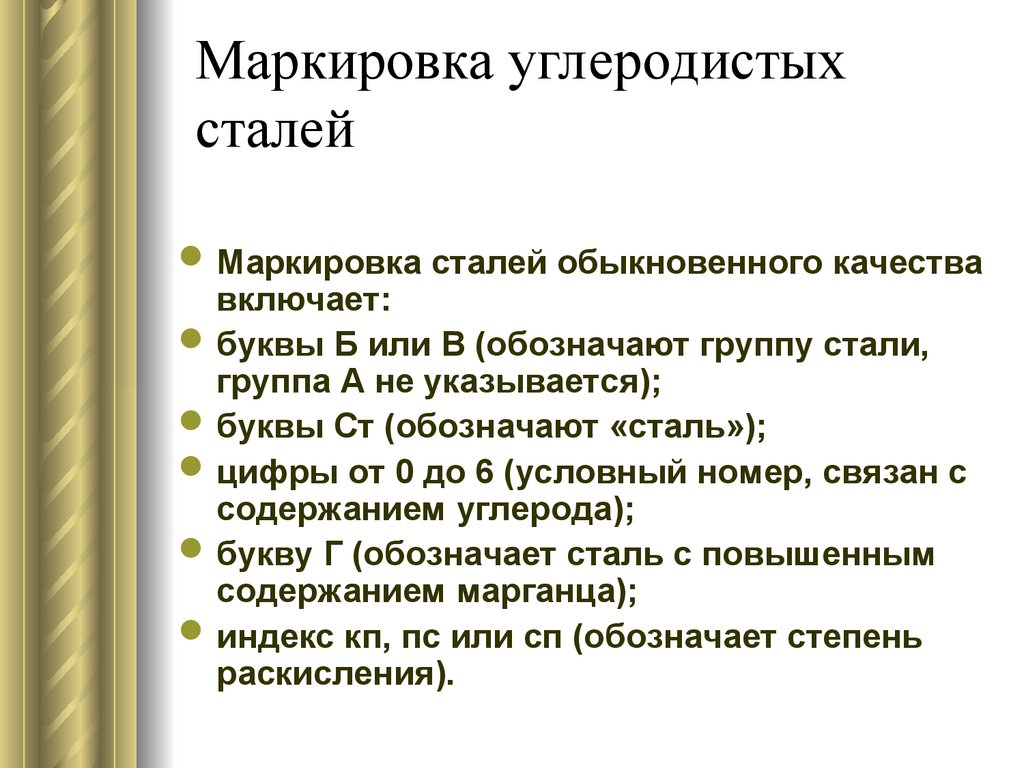

В Украине, как и в странах-участницах СНГ, при заказе металлопродукции, в проектно-конструкторской и другой документации маркировка углеродистых сталей выполняется по первому принципу с использованием буквенно-цифровой системы. Причем буквенным сокращением «Ст» принято обозначать стали обыкновенного качества, а идущие следом цифры от 0 до 6 – это номер сплава, условно присвоенный на основе состава химических элементов. Для маркировки качественных сталей используют двухзначные номера, порядок которых говорит об усредненном количестве углерода в сотых долях процентах.

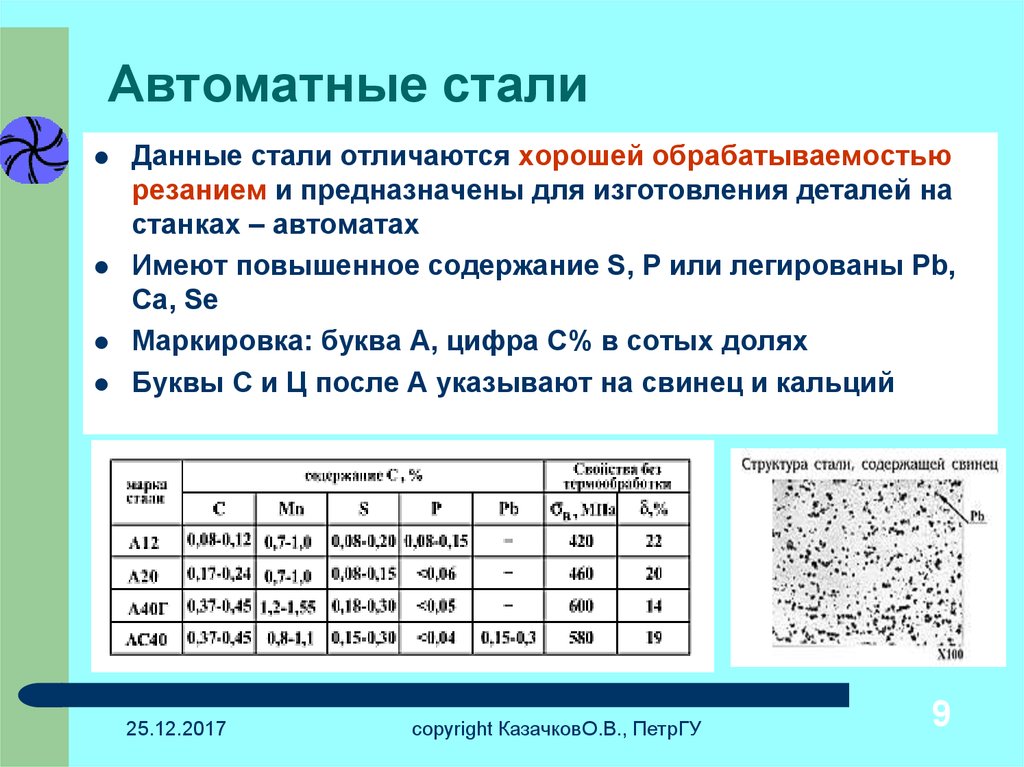

Для обозначения степени раскисления после номера прописывают соответствующие индексы – кп (кипящая), пс (полуспокойная), сп (спокойная). В случае, если в составе находится увеличенная массовая доля марганца (от 0,80% и выше), то после цифрового обозначения ставится буква «Г». В то же время наличие буквы «А» в маркировке указывает, что углеродистая сталь отличается хорошей обрабатываемостью. Такие сплавы часто называют автоматными, так как они отлично зарекомендовали себя при серийном производстве деталей, использующем обработку на высокоскоростных металлорежущих станках с ЧПУ и автоматических станочных линиях.

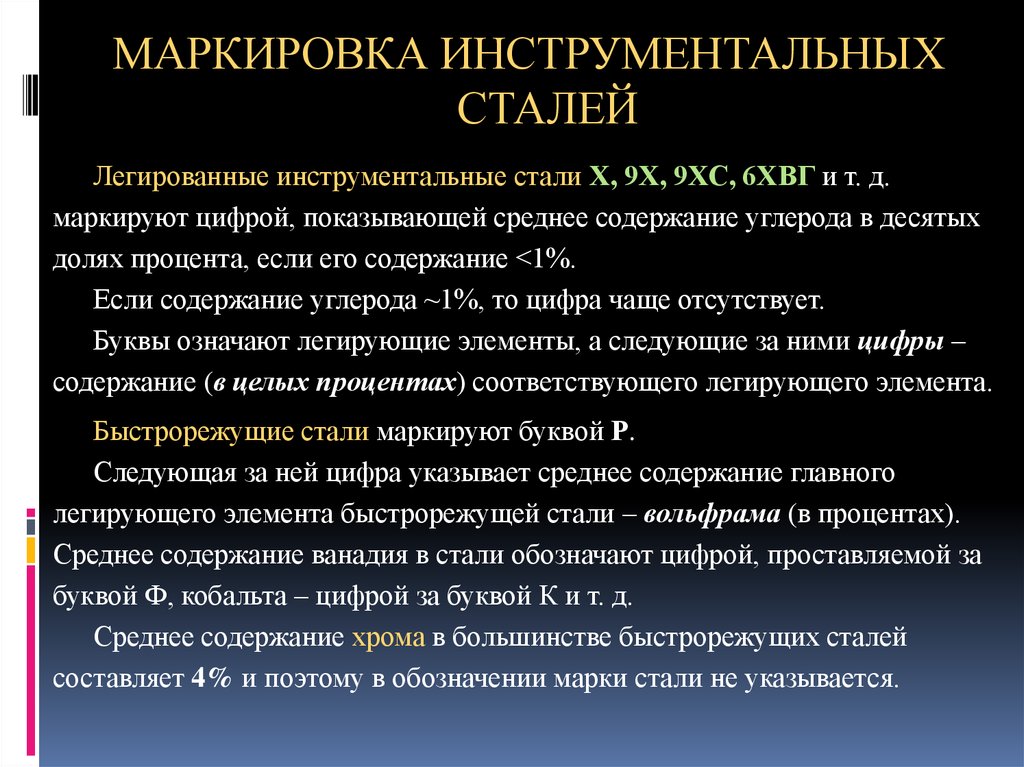

Для обозначения инструментальных углеродистых сталей принято использовать «У» в начале маркировки. После нее традиционно идут одна или две цифры, числовой порядок которых отражает количество углерода в десятых долях процента.

Иногда в обозначении углеродистых сталей после цифрового кода можно увидеть и другие буквенные обозначения. Они указывают следующее:

- К – котельная сталь.

Для нее свойственна улучшенная стабильность физико-механических свойств и повышенная прочность, что позволяет использовать ее для газовых баллонов, элементов теплогенерирующего оборудования и сосудов, работающих под давлением;

Для нее свойственна улучшенная стабильность физико-механических свойств и повышенная прочность, что позволяет использовать ее для газовых баллонов, элементов теплогенерирующего оборудования и сосудов, работающих под давлением; - Л – литейная сталь. Обладает повышенной жидкотекучестью, так как предназначена для отливок.

По правилам Евросоюза классификация и маркировка углеродистых сталей более сложные. Так, первая часть EN 10027 регламентирует порядок наименования на основе буквенно-цифровых обозначений исходя из их назначения, физических и механических свойств (первая группа) и химических свойств (вторая группа). EN 10027-2 характеризует порядок присвоения цифровых кодов, где марки углеродистой стали обыкновенного качества имеют номер 1.00ХХ, качественные – 1.01ХХ…1.09ХХ, инструментальные – 1.15ХХ…1.18ХХ.

Но во многих странах действуют сразу несколько систем. Например, в США стали маркируют, руководствуясь многочисленными стандартами, но наиболее применяемыми являются ASTM, AISI, SAE, ASME. Японская система еще недавно широко использовалась в странах Юго-Восточной Азии, но постепенно отмечается переход на собственные стандарты.

Японская система еще недавно широко использовалась в странах Юго-Восточной Азии, но постепенно отмечается переход на собственные стандарты.

Принцип наименования сталей группы 1 по EN 10027-1

| Классификация по назначению |

Конструкционные |

Арматур-ные |

Котельные |

Для трубопро-водов |

Машино-строитель-ные |

||||

|

Обозначение |

S |

B |

P |

L |

E |

||||

|

Минимальный предел текучести, Н/мм2 |

355* |

500* |

265* |

360* |

295* |

||||

|

Символы, что обозначают дополнительные свойства (1 подгруппа) |

M, N, Q, G |

N,H, G |

M, N, Q, B, S, G |

M, N,Q,G |

G |

||||

|

t,°C |

Работа разрушения при ударе, Дж |

||||||||

|

27 |

40 |

60 |

|||||||

|

+20 |

JR |

KR |

LR |

||||||

|

0 |

J0 |

K0 |

L0 |

||||||

|

-20 |

J2 |

K2 |

L2 |

||||||

|

-30 |

J3 |

K3 |

L3 |

||||||

|

-40 |

J4 |

K4 |

L4 |

||||||

|

-50 |

J5 |

K5 |

L5 |

||||||

|

-60 |

J6 |

K6 |

L6 |

||||||

|

M – термомеханически упрочненная сталь, N – нормальной вытяжки, B – баллоны со сжатым воздухом, H – высокой вытяжки, S – обычные сосуды под давлением, Q- термообработанная, G – другие качества (при необходимости сопровождается одной или двумя цифрами) |

|||||||||

Примечание: *данные указаны в качестве примера

Примеры расшифровки маркировки углеродистых марок стали

Приведем несколько примеров, как маркируются конструкционные углеродистые качественные стали, а также инструментальные и обыкновенного качества по отечественной системе.

Чем отличается углеродистая сталь от нержавеющей

Ключевое различие между такими сталями – параметры коррозионной стойкости, которую напрямую определяют качественный и количественный химический состав. При этом:

- нержавеющие стали – легированные коррозионностойкие сплавы с максимальной долей углерода не более 1,2%. Свое высокое сопротивление атмосферной, язвенной, электрохимической и трибологической коррозии они приобретают в основном в результате повышенного содержания хрома (12…18%) и никеля (до 10%), хотя в них также часто присутствуют титан, молибден, ниобий, алюминий и пр. Относятся к дорогостоящим сплавам и при этом они отлично полируются, что позволяет их широко использовать в декоративных целях. Но по сравнению с углеродистыми сталями большинство из них имеют большую вязкость, плохо свариваются и склонны к хрупкому разрушению;

- углеродистые марки сочетают в себе оптимальную прочность и пластичность. Они достаточно дешевые, но ржавеют под воздействием атмосферной влаги, электролита и других агрессивных веществ.

За счет хорошей обрабатываемости на их поверхности можно добиться высокой чистоты, но идеальной полированной поверхности – нет. В качестве мер по минимизации коррозии их можно окрашивать и покрывать битумными мастиками, наносить защитные металлические покрытия гальваническим способом, горячим погружением и другими методами.

За счет хорошей обрабатываемости на их поверхности можно добиться высокой чистоты, но идеальной полированной поверхности – нет. В качестве мер по минимизации коррозии их можно окрашивать и покрывать битумными мастиками, наносить защитные металлические покрытия гальваническим способом, горячим погружением и другими методами.

Арматура

Соответственно, в тех случаях, когда для конечного пользователя крайне важна коррозионная стойкость металлоизделий, выбор очевиден и необходимо использовать специальные стали или материалы с покрытиями, рассчитанные на жесткие условия работы (высокая влажность, соляной туман, наличие в окружающей среде химических веществ и пр). В других случаях выбор «нержавейка» или углеродистая сталь необходимо делать на основе технико-экономического сравнения.

Применение углеродистой стали

Благодаря ценовой доступности и универсальным характеристикам сталь углеродистая относится к широко используемым материалам. Она представляет особую ценность для строительства, добывающей и обрабатывающей промышленности, а также очень разнообразно применяется в агрокомплексе, лесном хозяйстве, энергетике и пр. И так как перечислить все варианты их использования практически нереально, поэтому назовем основные и наиболее типовые варианты.

И так как перечислить все варианты их использования практически нереально, поэтому назовем основные и наиболее типовые варианты.

Примеры применения углеродистых сталей

|

Марки |

Назначение* |

|

Конструкционная сталь углеродистая обыкновенного качества |

|

|

Ст0 |

Сварные конструкции неответственного назначения, настилы, шайбы, обшивки, ограждения |

|

Ст1 |

Сварные конструкции, анкерные болты, связывающая обшивка |

|

Ст3, Ст4 |

Арматура, детали рекуператора, оси роликов конвейеров разливочных машин, шестерни, втулки, вкладыши, рычаги различных индустриальных механизмов, элементы вагонных рам и мостовых ферм и прочие несущие элементы сварных и несварных металлоконструкций |

|

Ст5 |

Шестерни, валки, ролики рольгангов, соединение шпинделей, фитинги, шайбы, упоры, пальцы, ручки, тяги, крышки, цапфы |

|

Ст6 |

Нажимные винты, валы, ролики, опорные валки, поршни, ломы, вкладыши |

|

Конструкционная сталь углеродистая качественная |

|

|

16К, 18К |

Детали и корпуса сосудов, работающих под давлением |

|

15, 20 |

Плоские шаблоны, скобы, оси, рычаги, элементы трубных соединений, червяки, фланцы |

|

25 |

Корпусы и обшивка аппаратуры, фланцы запорной арматуры, детали крепежа, штифты, цилиндры |

|

30 |

Траверсы, рычаги, диски, шпиндели, хомуты, кулачки, балансиры, пальцы, прессы |

|

50 |

Шестерни, валки прокатных станов, штоки, ходовые винты, вагонные бандажи, корпусы форсунок |

|

60 |

Вагонные колеса, валки листовых станов, диски сцепления, установочные и опорные шайбы, проволока для тросов |

|

75 |

Колеса грузоподъемных механизмов, замки сцепления, пружины клапанов автомобильных двигателей |

|

Инструментальная сталь углеродистая |

|

|

У7А |

Инструменты для обработки древесины, штампы, центры токарных станков, клейма, масштабные линейки |

|

У11 |

Простые вытяжные штампы и небольшой высадочный инструмент |

|

У11А |

Иглы, пилы, мелкие ручные метчики, фрезы, плашки, пилы по металлу |

|

У12А |

Напильники, рашпили, штампы диаметром до 25 мм, шаберы |

*Примеры приведены для общей информации и не отражают использование указанных марок в термообработанном или термически необработанном состоянии.

Данные в таблице лишь частично отражают возможное применение углеродистых сталей. В целом их значимость для современного общества громадна. Только благодаря их массовому производству нас окружает обширная инфраструктура электрических сетей, покорены водные потоки, а в домах появилась многочисленная бытовая техника.

Зная, что такое углеродистая сталь, можно смело делать вывод о том, что это технологичный продукт, который приносит существенную экономическую выгоду. Она производится из недефицитных компонентов и не столь затратна в производстве как легированные, а в термически упрочненном состоянии характеризуется довольно высокими параметрами прочности и поверхностной твердости.

Для современных металлоконструкций выбор стали осуществляется на основе глубокого анализа свойств и особенностей, так как только в таком случае возможно обеспечить их долговечность и необходимый уровень надежности при эксплуатации в широком температурном диапазоне и при воздействии расчетных динамических и статических нагрузок. И в данном вопросе менеджеры компании «Метинвест-СМЦ» всегда готовы помочь своим клиентам и подсказать для каких целей подойдет та или иная углеродистая сталь и какие ее свойства необходимо ставить в приоритет.

И в данном вопросе менеджеры компании «Метинвест-СМЦ» всегда готовы помочь своим клиентам и подсказать для каких целей подойдет та или иная углеродистая сталь и какие ее свойства необходимо ставить в приоритет.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Углеродистые стали классификация маркировка и применение для изготовления элементов

Сталь является металлом, широко используемым в машиностроении, самолетостроении, строительстве и других отраслях производства. Популярность материала обусловлена сочетанием его отличных технологических и физико-механических свойств. К сталям относят железоуглеродистые соединения, химический состав которых предполагает содержание углерода в количестве менее 2,14%, а помимо этого компонента присутствуют вредные и полезные примеси.

- Классификация углеродистых сталей

- Конструкционные металлы

- Автоматные виды

- Легированные типы

- Цементируемые материалы

- Пружинно-рессорные сплавы

- Инструментальные стали

- Шарикоподшипниковые формы

- Износостойкие виды

- Сопротивляющиеся коррозии

- Жаропрочные сплавы

Сочетание характерной циклической прочности в статическом состоянии и жесткости достигается путем изменения содержания углерода и легирующих компонентов. Различные качества стали получаются в результате применения в производстве определенных химических и термических технологий.

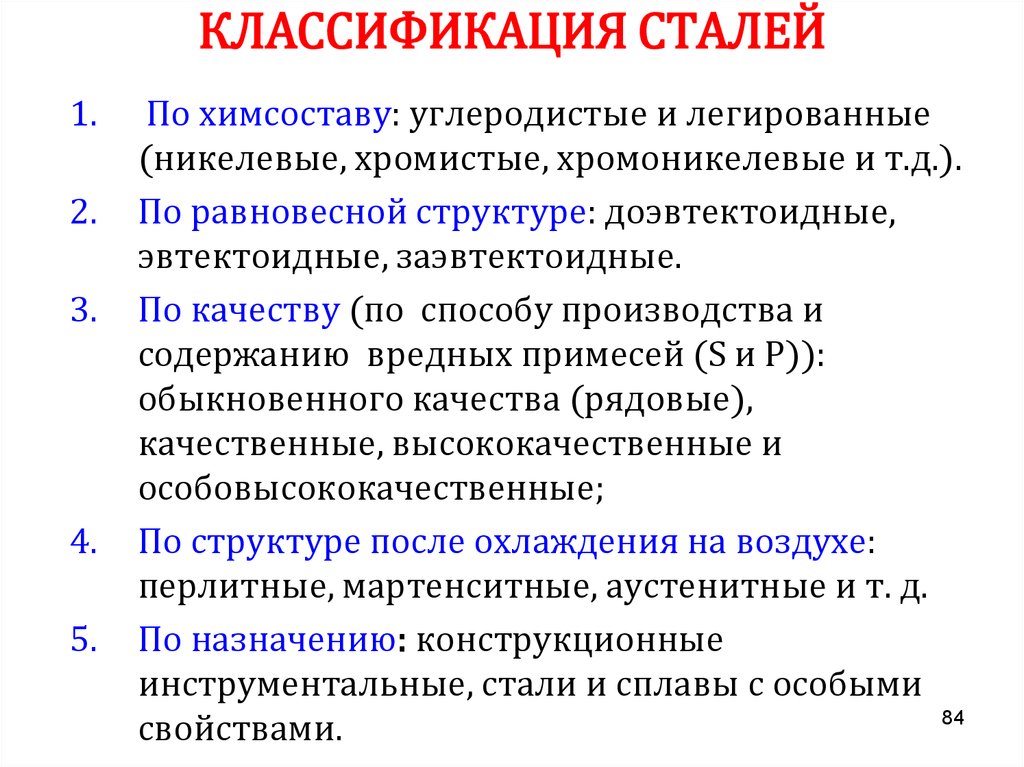

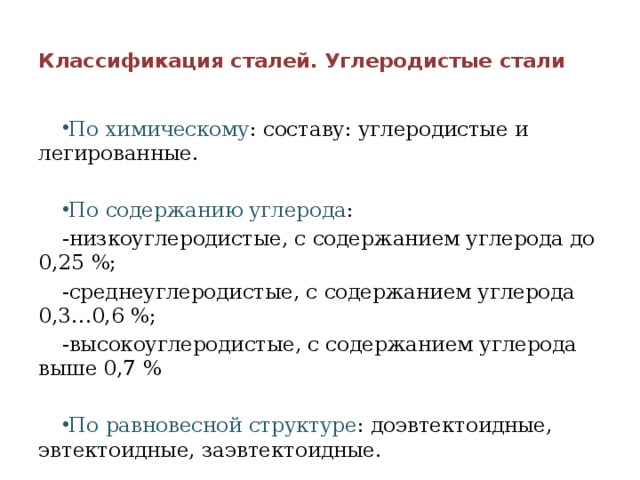

Классификация углеродистых сталей

Углеродистые сплавы подразделяют по следующим характеристикам:

- количеству содержащегося углерода;

- назначению;

- структуре в состоянии равновесия;

- степени раскисления.

В зависимости от количества углерода материал делят на категории:

- высокоуглеродистые — больше 0,7%;

- среднеуглеродистые — 0,3−0,7%;

- низкоуглеродистые — до 0,3%.

В результате полученного качества стальные сплавы делят на:

- высококачественные;

- обыкновенные;

- качественные.

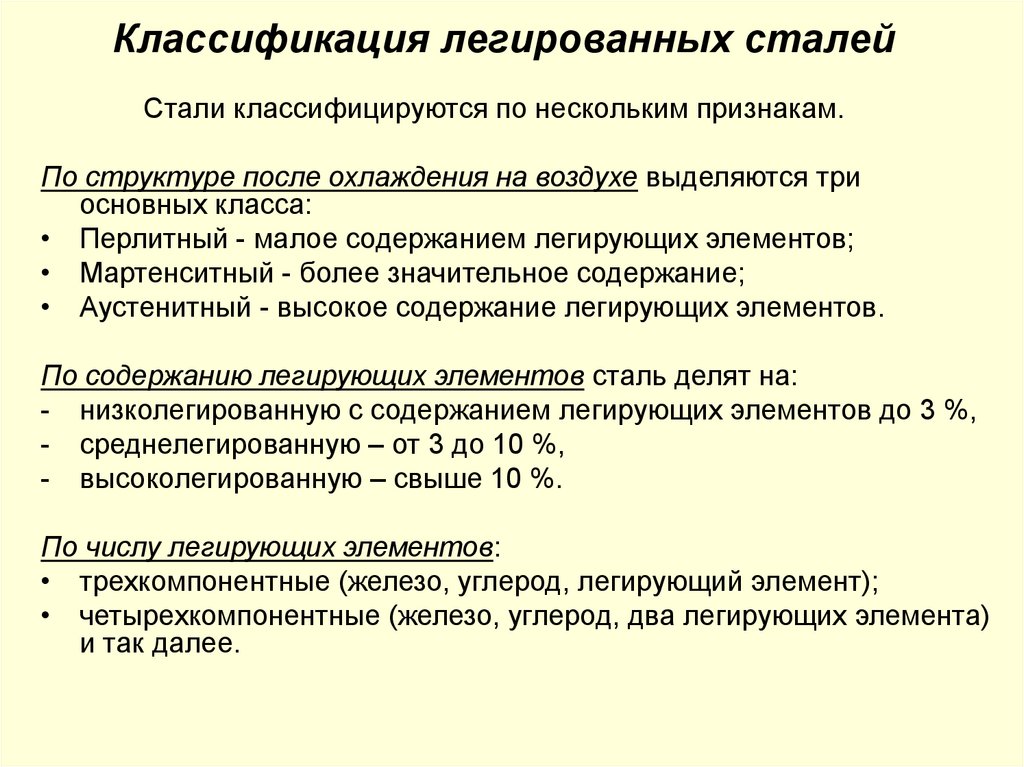

Из металла в жидком состоянии удаляют кислород для уменьшения хрупкости при горячем формировании, этот процесс называется раскислением. По характеру отвердевания и степени раскисления материал классифицируется как кипящий, полуспокойный и спокойный.

В зависимости от полученной структуры в равновесном состоянии материал делят на:

- эвтектоидные, характеризующиеся структурой из перлита;

- доэвтектоидные, содержащие перлит и феррит;

- заэвтектоидные — со вторичным цементитом и перлитом.

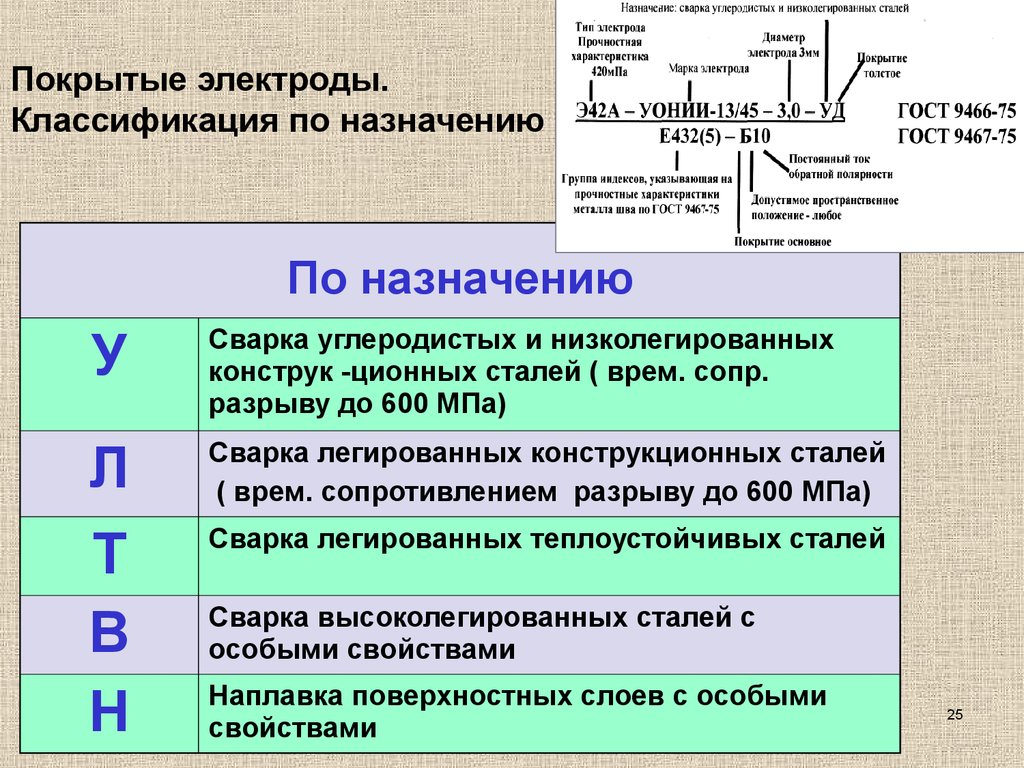

По назначению использования металл подразделяется на группы:

- конструкционные (улучшаемые, высокопрочные, цементируемые, рессорно-пружинные), применяемые в строительстве, приборостроении, машиностроении и самолетостроении;

- инструментальные для штампов горячей (200˚С) и холодной прессовки, измерительного и режущего инструмента).

Конструкционные металлы

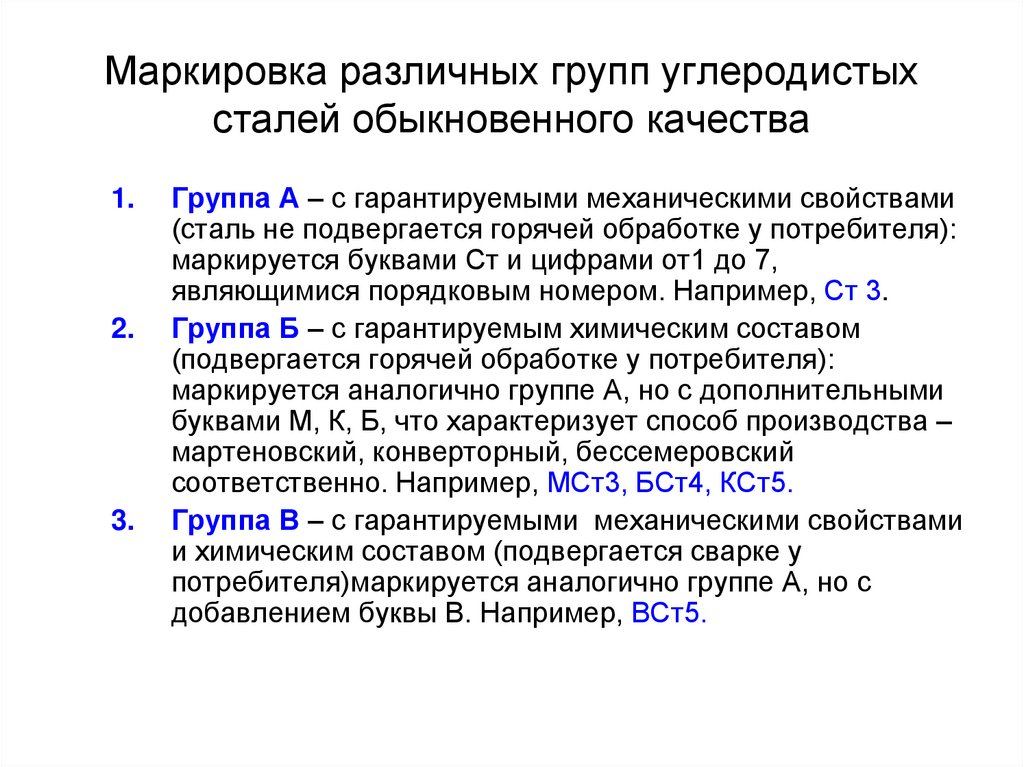

Обыкновенные по качеству стали выпускаются в виде балок, прутков, листового материала, швеллеров, труб, уголка и другого проката и делятся на категории А, В, Б. В наименовании присутствуют буквы Ст и цифра, обозначающая номер марки, с увеличением значения числа увеличивается показатель содержания углерода. Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Группа раскисления обозначается СП, ПС, КП — спокойные, полуспокойные и кипящие, соответственно. Категория, А используется для производства деталей, получаемых холодной обработкой, Категория Б применяется для элементов, изготавливаемых сваркой, ковкой, по методу термической обработки. Стали В по стоимости дороже предыдущих категорий, используются для производства ответственных конструкций и сварочных элементов.

Стали В по стоимости дороже предыдущих категорий, используются для производства ответственных конструкций и сварочных элементов.

Из всех трех категорий обыкновенных углеродистых сталей делают металлические конструкции и детали в приборостроении и машиностроении со слабой нагрузкой, в тех случаях, когда работоспособность обусловлена требуемой жесткостью. Металлы в виде арматуры вкладывают в железобетонные конструкции. Из категорий В и Б делают сварные фермы, рамы и металлические узлы, которые затем укрываются цементным раствором.

Среднеуглеродистые группы с большим запасом прочности используют для рельсов, колес железнодорожных вагонов, шкивов, валов и шестеренок механических приспособлений и машин. Некоторые материалы этой группы разрешаются к термической обработке.

Качественные стали углеродистой группы применяют в слабонагруженных деталях, они маркируются цифрами от 05 до 85, обозначающими процентную концентрацию углерода. К углеродистым материалам относятся стали с увеличенным содержанием марганца, которые отличаются повышенной прокаливаемостью. За счет изменения количества углерода, марганца и выбора соответствующего способа термической обработки получают различные технологические и механические качества.

К углеродистым материалам относятся стали с увеличенным содержанием марганца, которые отличаются повышенной прокаливаемостью. За счет изменения количества углерода, марганца и выбора соответствующего способа термической обработки получают различные технологические и механические качества.

Низкоуглеродистые сплавы отличаются хорошей пластичностью при холодной обработке, но имеют небольшой запас прочности. Их выпускают в виде листов, материал мягкий, легко штампуется, тянется, сюда относят жесть и металл для эмалированных предметов быта. При цементировании сталей в производстве увеличивается показатель поверхностной прочности, что дает возможность изготавливать малонагруженные колеса зубчатой передачи, кулачки и др.

Среднеуглеродистые металлы и аналогичные составы с увеличенным процентом марганца отличаются средними показателями прочности, но пластичность и вязкости при этом снижается. По условиям работы запчастей определяется метод усиления сталей в виде нормализации, низкоотпускной и ТВЧ закалки и др. Из них делают высокопрочную проволоку, рессоры, пружины и повышенными требованиями к износостойкости.

Из них делают высокопрочную проволоку, рессоры, пружины и повышенными требованиями к износостойкости.

Автоматные виды

Эти материалы маркируются литерой, А и цифрами, указывающими на концентрацию углерода в сотых процента. Легирование свинцом добавляет букву С после А. Введение селена, марганца, теллура позволяет сократить применение режущего инструмента при обработке. На степень обрабатываемости также влияет добавка фосфора, серы и кальция, последний вводится в виде силикальцита в жидкий сплав.

Содержание фосфора и серы снижает показатели качества, сера снижает антикоррозионные свойства, сульфидов ведут к нарушению однородности металла. Их этого класса сталей делают детали сложной формы и поверхности, крепежные элементы, рассчитанные на небольшую нагрузку.

Легированные типы

К ним относят металлы с содержанием легирующих добавок в количестве до 2,5%. Буквенные обозначения марки включают литеры, указывающие на определенные примеси, а цифра после них говорит о процентном содержании элемента. Если его содержание менее 1,5%, то в обозначении добавка не ставится.

Если его содержание менее 1,5%, то в обозначении добавка не ставится.

Содержание углерода в этой группе сталей нормируется количеством 0,1−0,3%, к основным свойствам после термической, химической обработки и низкого отпуска после закалки относят:

- высокую твердость материала на поверхности;

- уменьшенную прочность средних слоев и повышенную вязкость.

Стали используют для производства деталей машин и приборов, предназначенных для работы с ударными и переменными нагрузками в условиях повышенной изнашиваемости.

Цементируемые материалы

Для повышения показателей твердости, выносливости при контакте, износостойкости, прокаливаемости используют хром, магний, никель, последний элемент повышает вязкость и снижает предел хладноломкости. Цементируемые составы делят на две группы:

- средней прочности с порогом текучести меньше 700 МПа;

- повышенной прочности с аналогичным показателем в пределах 700−1100 МПа.

По содержанию добавок различают виды:

- хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;

- хромомарганцевые составы включают титана 0,06%, марганца и хрома по 1%, имеют особенность внутренне окисляться при газовой цементации, что ведет к уменьшению прочностных характеристик;

- хромоникельмолибденовые сплавы являются представителями мартенситного класса и отличаются уменьшенным короблением, что обусловлено воздушной закалкой, легированием редкоземельными металлами, повышающими прокаливаемость, статическую прочность и сопротивление ударам.

Пружинно-рессорные сплавы

Детали работают в условиях упругой деформации и подергаются циклическим нагрузкам, поэтому от сталей требуются высокие показатели текучести, пластичности и сопротивления излому. В состав входят:

- марганец — менее 1,2%;

- кремний — менее 2,7%;

- ванадий — до 0,26%;

- хром — до 1,25%;

- никель — менее 1,75%;

- вольфрам — менее 1,2%.

В процессе обработки уменьшаются размеры зерен, увеличивается сопротивление металла. Для транспортного производства особо ценными являются кремнистые сплавы, если технология не позволяет им в производстве обезуглероживаться, то выносливость материала остается на уровне заданных параметров. Введение ванадия, хрома, ванадия, никеля помогает затормозить излишний рост зерен при нагревании и повысить прокаливаемость. Из высокоуглеродистых холоднотянутых проволок, аустенитных нержавеек и высокохромистых мартенситных сталей, также делают пружины и другие упругие элементы.

Инструментальные стали

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

Сопротивляющиеся коррозии

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки. Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы. Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля. Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С. Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

Стали. Классификация сталей – презентация онлайн

1.

СталиСталь – это сплав железа с

СталиСталь – это сплав железа суглеродом, в котором углерода

содержится не больше 2,14%.

В стали могут так же содержаться

примеси: марганец и кремний.

Вредные примеси: сера и

фосфор.

Сталь выплавляется из чугуна

(передельного – белого).

3. Способы выплавки стали:

Мартеновская печьКонвертер

Электропечь

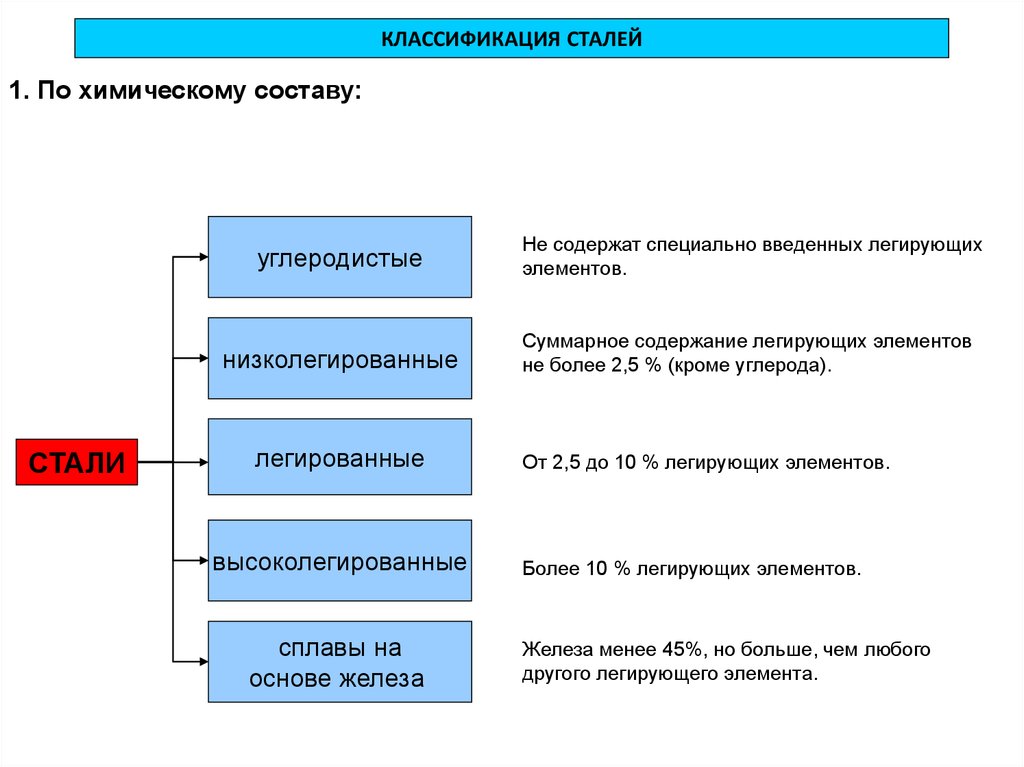

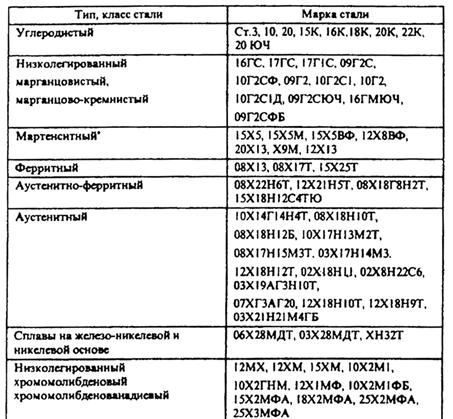

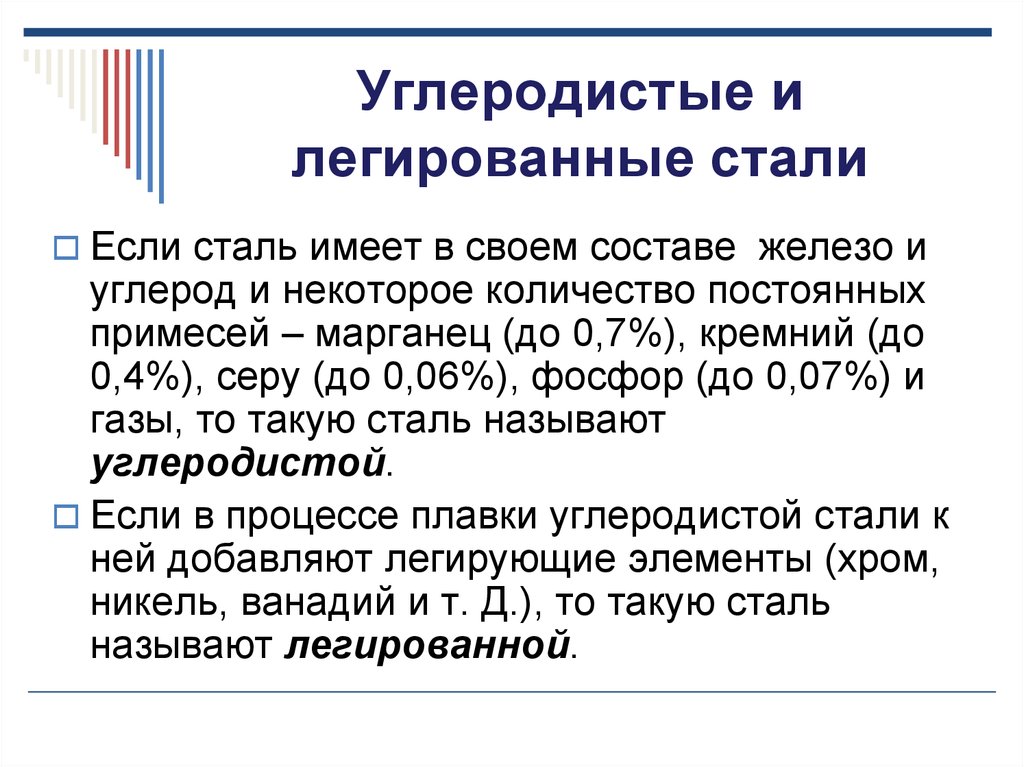

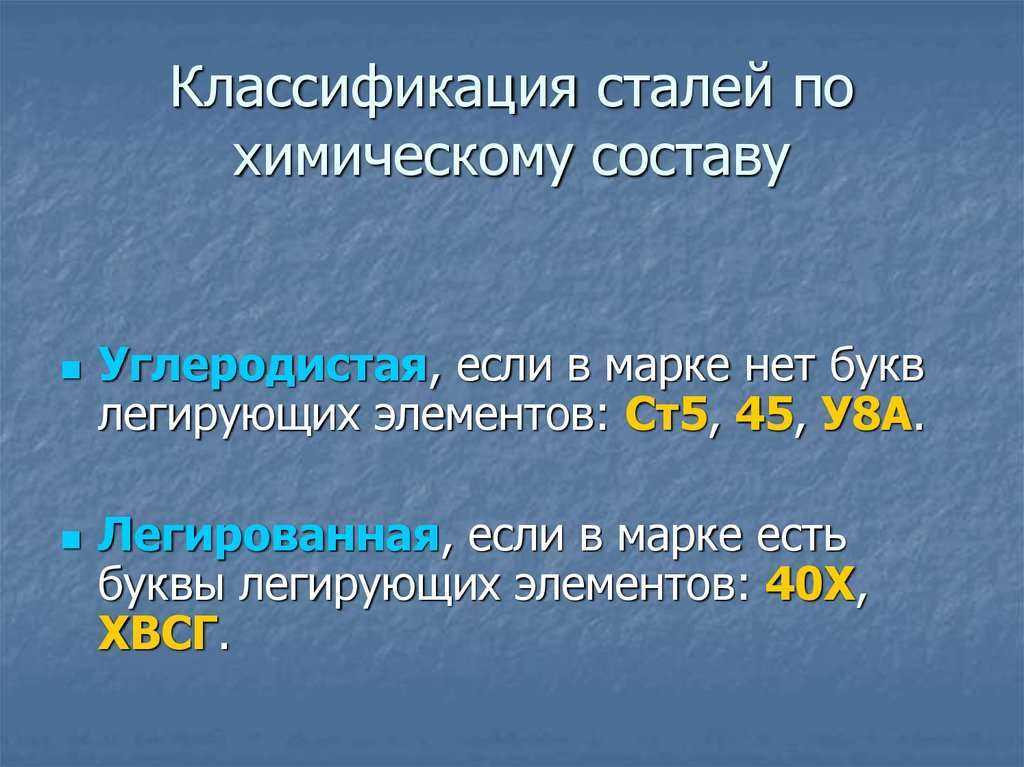

4. Углеродистые и легированные стали

Если сталь имеет в своем составе железо иуглерод и некоторое количество постоянных

примесей – марганец (до 0,7%), кремний (до

0,4%), серу (до 0,06%), фосфор (до 0,07%) и

газы, то такую сталь называют

углеродистой.

Если в процессе плавки углеродистой стали к

ней добавляют легирующие элементы (хром,

никель, ванадий и т. Д.), то такую сталь

называют легированной.

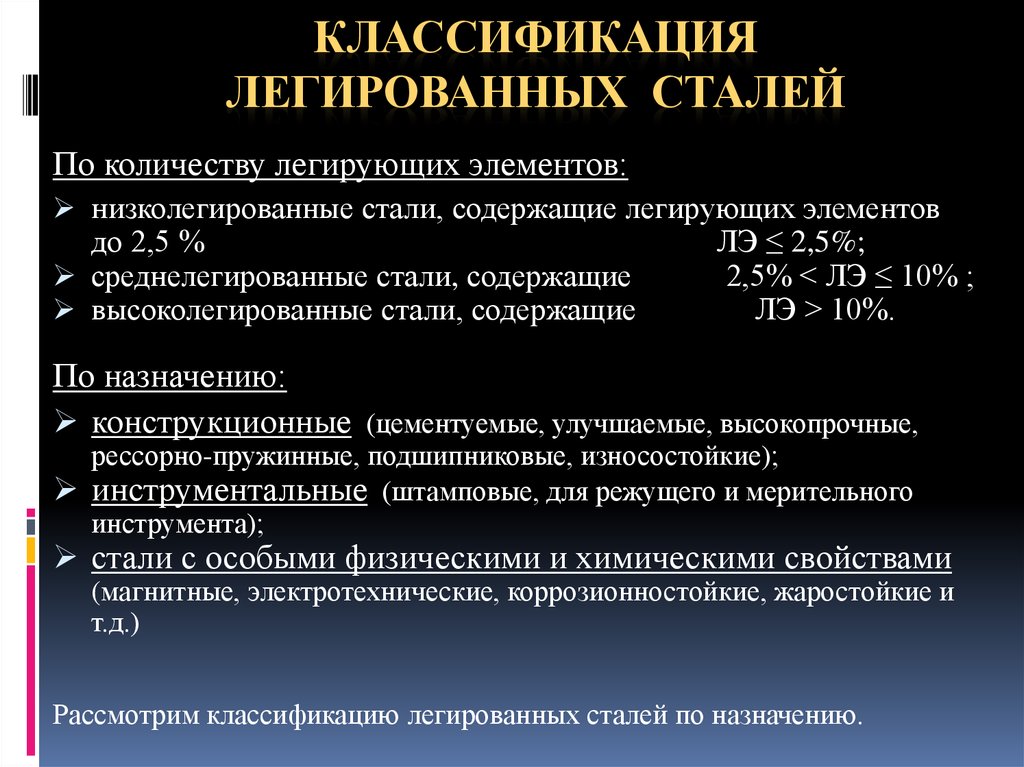

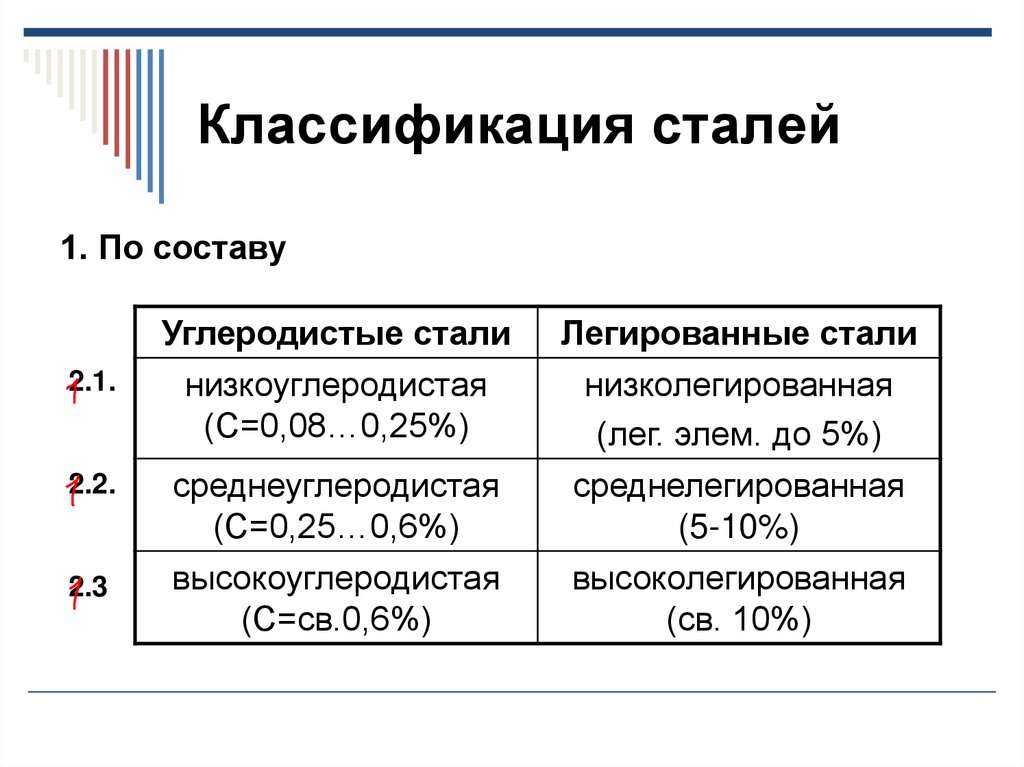

5. Классификация сталей

1. По составу2.1.

2.2.

2.3

Углеродистые стали

низкоуглеродистая

(С=0,08…0,25%)

среднеуглеродистая

(С=0,25…0,6%)

высокоуглеродистая

(С=св.

0,6%)

0,6%)Легированные стали

низколегированная

(лег. элем. до 5%)

среднелегированная

(5-10%)

высоколегированная

(св. 10%)

6. Классификация сталей

2. По качеству (в зависимости от содержания вредныхпримесей)

Углеродистые стали

2.1.

Легированные стали

Сталь обыкновенного

качества: S, P<=0,04%

Сталь качественная:

2.2. S, P<=0,035%

Сталь качественная:

S, P<=0,035%

Сталь высококачественная: Сталь высококачественная:

2.3. S, P<=0,025%

S, P<=0,025%

Сталь особо-высококачественная: S,P<=0,015%

7. Классификация сталей

3. По назначениюУглеродистые стали

Легированные стали

Инструментальная (для реж инструмента,

3.1. инструмент для ОМД, для измерительного

инструмента)

2.2. Конструкционная (строительные опоры,

подшипники, пружины, корпуса)

3.3.

Стали с особыми

свойствами (коррозионностойкие, электротехнические, магнитные,

жаропрочные)

8.

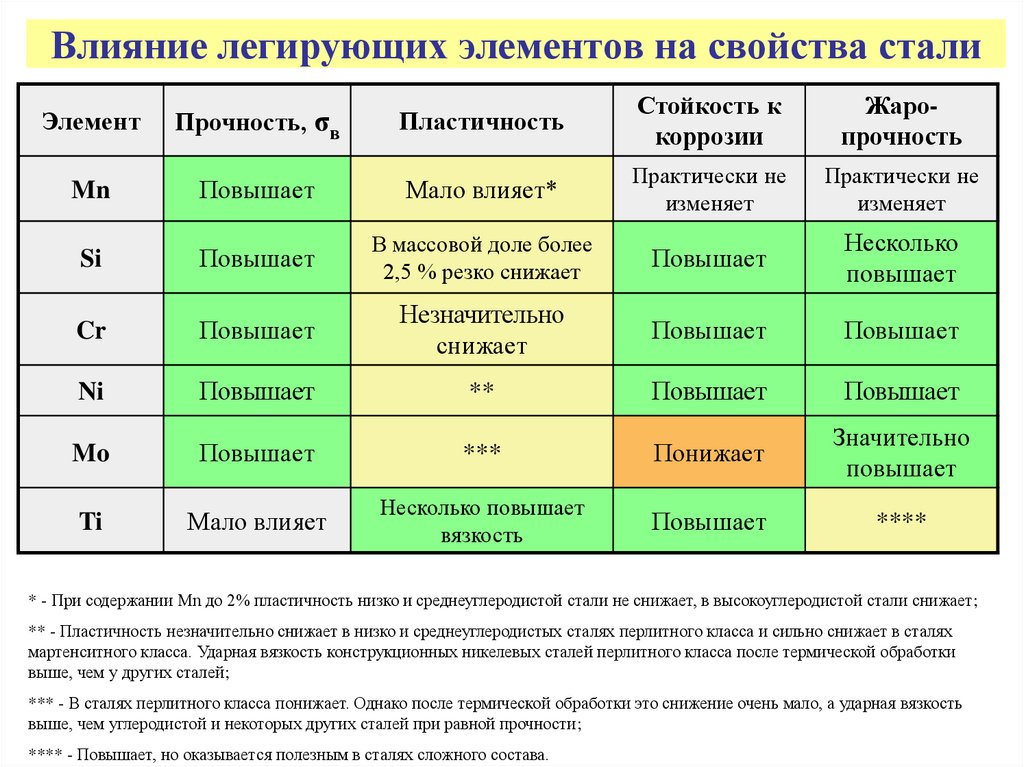

Влияние основных химических элементов на свойства углеродистой сталиУглерод – увеличивает прочность и твердость стали, но

Влияние основных химических элементов на свойства углеродистой сталиУглерод – увеличивает прочность и твердость стали, носнижает пластичность и ударную вязкость

Марганец и кремний – являются сопутствующими

примесями, никакого влияния на свойства стали не

оказывают

Сера – увеличивает красноломкость стали (хрупкость при

повышенных температурах)

Фосфор – увеличивает хладноломкость (хрупкость при

комнатной и пониженной температурах)

9. Влияние основных химических элементов на свойства легированной стали

Марганец – увеличивает твердость, носпособствует росту зерна при нагреве

(марганцовистые стали могут работать только

при комнатной температуре)

Кремний – увеличивает упругость и

пластичность стали (является основным

легирующим элементом для пружиннорессорных сталей). Так же повышает

магнитную проницаемость (является основным

легирующим элементом для

электротехнических сталей)

10. Влияние основных химических элементов на свойства легированной стали

Хром – наиболее дешевый и распространенныйэлемент.

Улучшает все свойства стали. Он

Улучшает все свойства стали. Онповышает твердость и прочность,

незначительно уменьшая пластичность, и

обеспечивает устойчивость магнитных сил.

При содержании хрома более 12% сталь

покрывается оксидной пленкой Cr2O3, которая

защищает сталь от воздействия влаги – сталь

становится коррозионностойкая (нержавеющая

сталь).

Никель – улучшает все свойства стали, но

является дорогим и дефицитным хим

элементом. При содержании никеля более 10%

сталь становится жаростойкой и

жаропрочной. Сообщает стали коррозионную

стойкость, высокую прочность и пластичность,

увеличивает прокаливаемость, оказывает

влияние на изменение коэффициента

теплового расширения.

Жаростойкость – это

способность

материала работать

при высоких

температурах в

ненагруженном

состоянии

Жаропрочность – это

способность

материала работать

при высоких

температурах в

нагруженном

состоянии

13. Алюминий

хорошораскисляет

сталь, нейтрализует

вредное

влияние

фосфора, несколько

повышает ее ударную

вязкость

14.

Вольфрамобразует в стали очень твердые химические

Вольфрамобразует в стали очень твердые химическиесоединения – карбиды, резко увеличивающие

твердость и красностойкость. Вольфрам

препятствует росту зерен стали при нагреве,

способствует устранению хрупкости при

отпуске. Это дорогой и дефицитный металл.

15. Маркировка углеродистых сталей

Обозначение сталей обыкновенного качества –буквенно-цифровое:

Ст0, Ст1 – Ст6, Ст4пс

БСт0, БСт1 – БСт6, БСт3кп

ВСт0, ВСт1 – ВСт6

Ст – сталь

Цифра 0-6 – условный номер марки

Б, В – группы стали (А – в маркировке не указывается)

пс – полуспокойная, кп – кипящая, сп – спокойная –

степень раскисления.

16. Маркировка углеродистых сталей

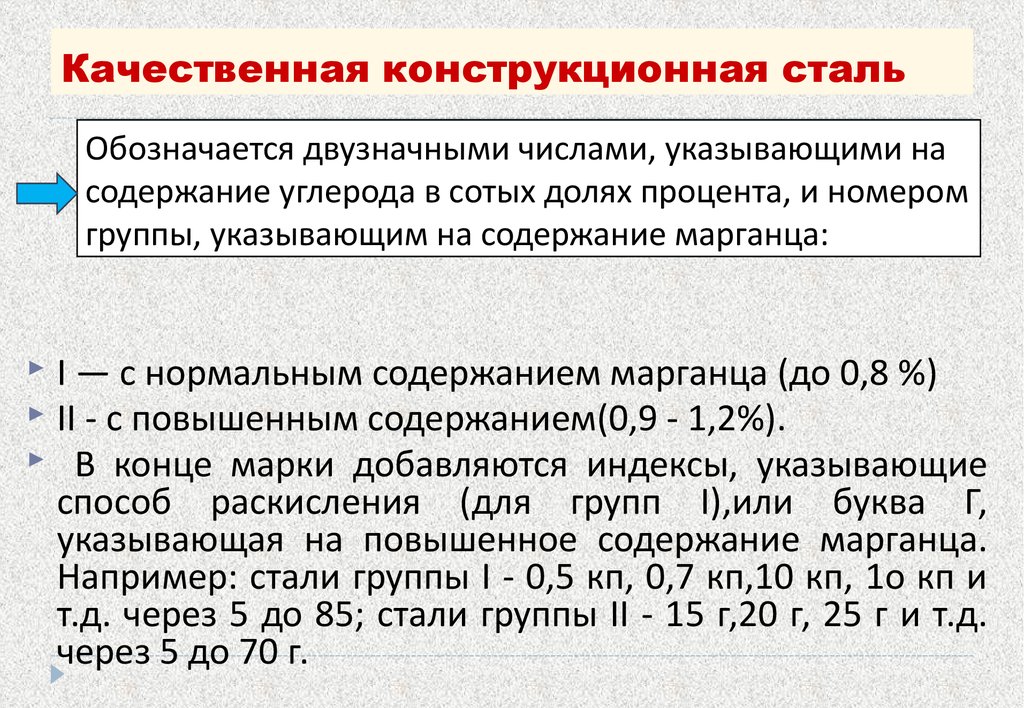

Углеродистые качественные конструкционныестали обозначают двухзначной цифрой,

указывающей содержание углерода в сотых

долях процента, например:

15

40

Содержание углерода 0,15% и 0,4%

соответственно.

17. Маркировка углеродистых сталей

Углеродистые инструментальные стали маркируютсябуквой «У», цифры за ней – содержание углерода в

десятых долях процента, например:

У9

У10А

У8Г

У – углеродистая, 9 – содержание углерода 0,9%

А – высококачественная

Г – повышенное содержание марганца

18.

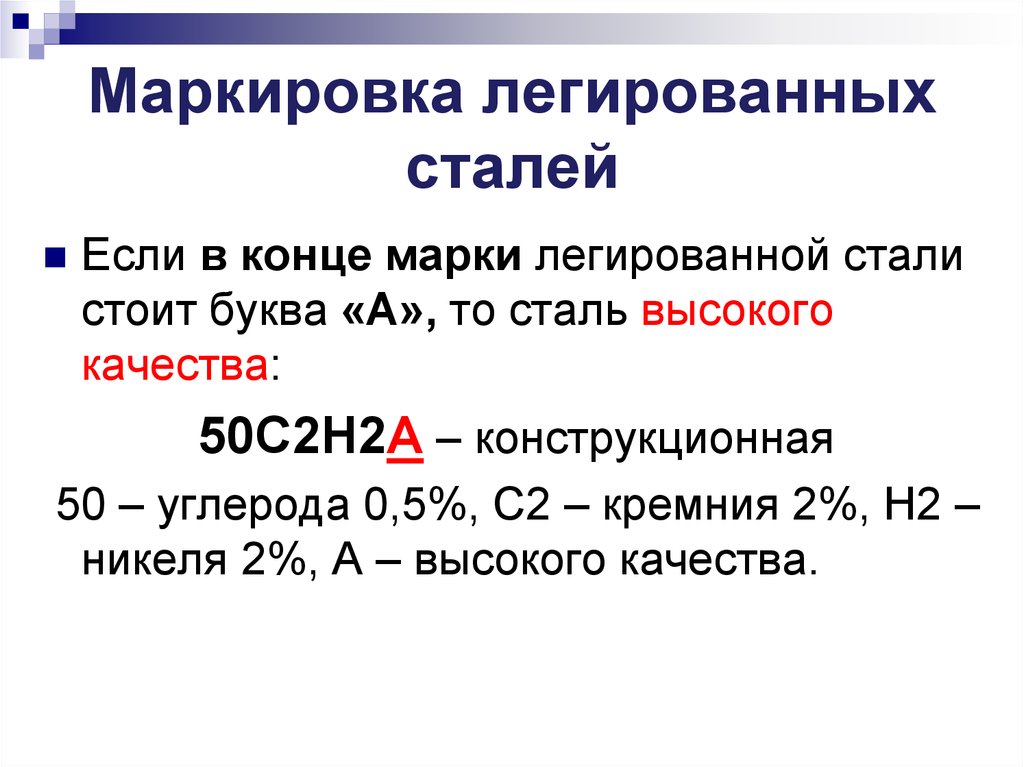

Маркировка легированных сталейЛегирующие элементы в маркировке указываются

Маркировка легированных сталейЛегирующие элементы в маркировке указываютсябуквами русского алфавита:

Азот N – А

Алюминий Al – Ю

Бор В – Р

Ванадий V – Ф

Вольфрам W – В

Кремний Si – С

Кобальт Со – К Магний Mg – Ш

Марганец Mn – Г

Медь Сu – Д

Молибден Мо – М

Никель Ni – Н

Ниобий Nb – Б

Титан Тi – Т

Хром Cr – Х

Цирконий Zr – Ц

Количество легирующего элемента в стали маркируется

цифрой после соответствующей буквы, если цифры

нет, то элемента 1%:

ХВ5 – хрома 1%, вольфрама 5%

19. Маркировка легированных сталей

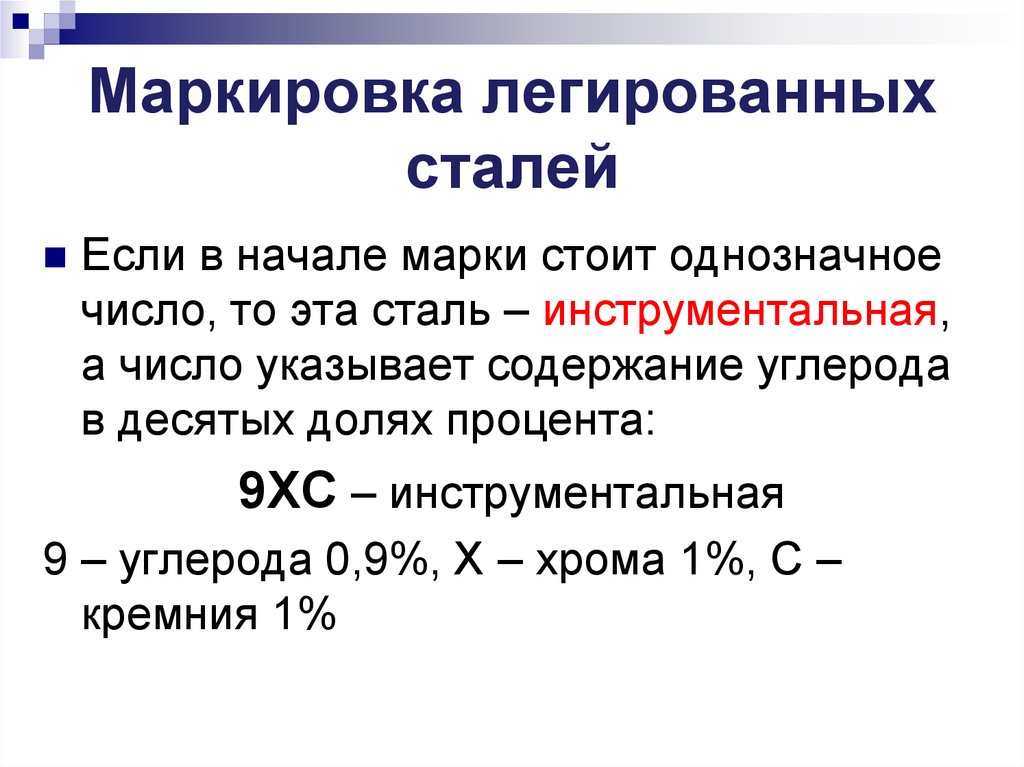

Если в начале марки стоит двухзначноечисло, то эта сталь – конструкционная, а

число указывает содержание углерода в

сотых долях процента:

55С2 – конструкционная

55 – углерода 0,55%, С2 – кремния 2%

20. Маркировка легированных сталей

Если в начале марки стоит однозначное число,то эта сталь – инструментальная, а число

указывает содержание углерода в десятых

долях процента:

9ХС – инструментальная

9 – углерода 0,9%, Х – хрома 1%, С – кремния 1%

21.

Маркировка легированных сталейЕсли перед маркой легированной стали цифры

Маркировка легированных сталейЕсли перед маркой легированной стали цифрынет, то это инструментальная сталь с

содержанием углерода 1%:

Х4ВГ – инструментальная

углерода 1%, Х4 – хрома 4%, В – вольфрама 1%,

Г – марганца 1%

22. Маркировка легированных сталей

Если в конце марки легированной стали стоитбуква «А», то сталь высокого качества:

50С2Н2А – конструкционная

50 – углерода 0,5%, С2 – кремния 2%, Н2 –

никеля 2%, А – высокого качества.

23. Маркировка легированных сталей

Если буква «А» стоит в середине марки, тоона указывает на содержание Азота

(добавляют в сталь для упрочнения), а его

процентное содержание определяют по

справочнику:

10Х14АГ15 – конструкционная

10 – углерода 0,1%, Х14 – хрома 14%, А –

наличие азота, Г15 – марганца 15%.

24. Маркировка легированных сталей

Если буква «А» стоит в начале марки, то этасталь – автоматная, то есть с повышенным

содержанием серы и фосфора до 0,08%

(облегчает обрабатываемость).

Применяется

Применяетсяна станках-автоматах. Может быть

углеродистой и легированной:

А14 – углеродистая А – автоматная, С=0,14%

АС20ХГНМ – легированная А – автоматная, С –

повышенное содержание свинца, 20 – углерода

0,2%, Х – хрома 1%, Г – марганца 1%, Н –

никеля 1%, М – молибдена 1%.

25. Маркировка легированных сталей

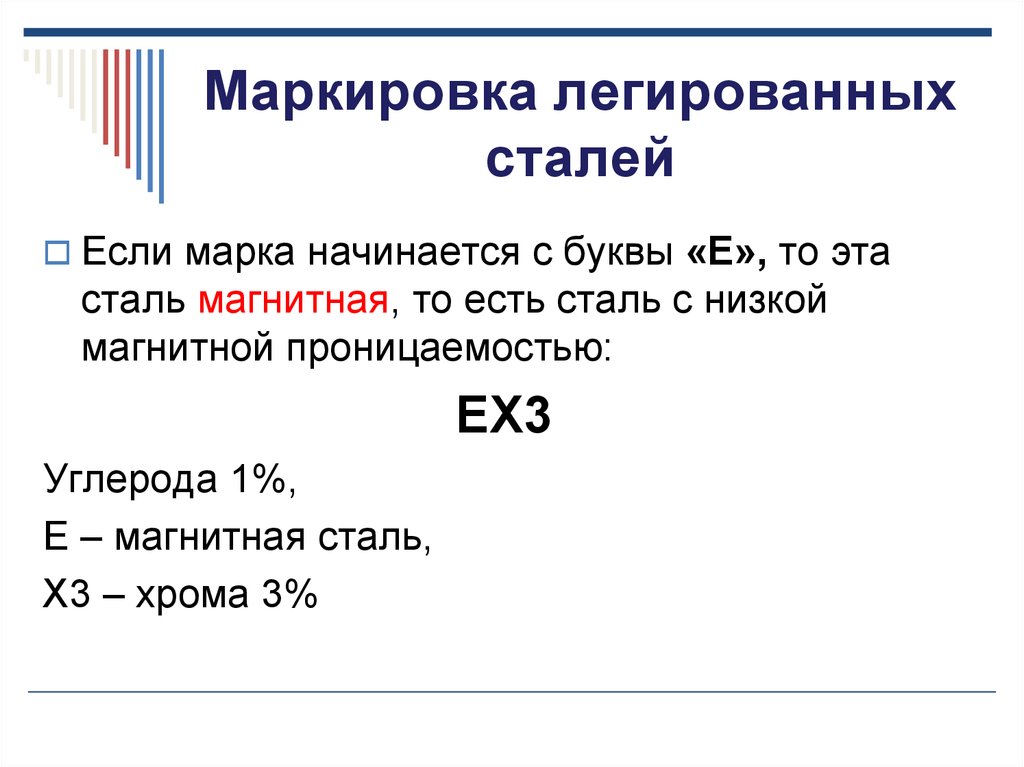

Если марка начинается с буквы «Е», то этасталь магнитная, то есть сталь с низкой

магнитной проницаемостью:

ЕХ3

Углерода 1%,

Е – магнитная сталь,

Х3 – хрома 3%

26. Маркировка легированных сталей

Если марка стали начинается с буквы «Р», тоэта сталь быстрорежущая, основным

элементом которой является вольфрам и его

содержание указывается в процентах после

буквы «Р»:

Р6М5

Р – быстрорежущая

6 – вольфрама 6%

М5 – молибдена 5%

27. Маркировка легированных сталей

Если марка легированной стали начинается сбуквы «Ш», то это шарикоподшипниковая

сталь, основным легирующим элементом

которой является хром, содержание хрома

указывается в десятых долях процента:

ШХ15

Ш – подшипниковая

Х15 – хрома 1,5%

28.

Маркировка легированных сталейЕсли марка стали начинается с буквы «Э», то

Маркировка легированных сталейЕсли марка стали начинается с буквы «Э», тоэто электротехническая сталь, то есть сталь с

высокой магнитной проницаемостью

(трансформаторная сталь), основной

легирующий элемент – кремний, его

содержание указывается после буквы «Э», а

остальной хим состав – по справочнику:

Э11 – Э41

Э – электротехническая сталь, 1-4 – кремния 14%, 1 – № группы (хим состав по справочнику)

29. Маркировка легированных сталей

Если в конце марки стоит буква «Л», то стальс улучшенными литейными свойствами:

30ХГНЛ

45Л

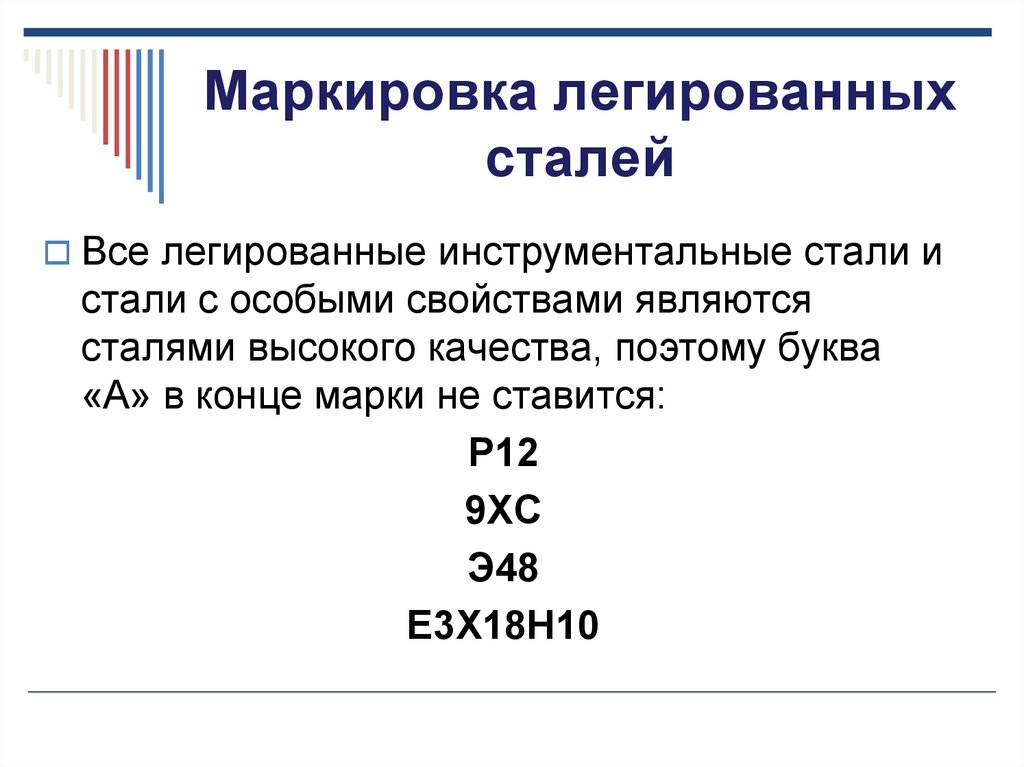

30. Маркировка легированных сталей

Все легированные инструментальные стали истали с особыми свойствами являются

сталями высокого качества, поэтому буква

«А» в конце марки не ставится:

Р12

9ХС

Э48

Е3Х18Н10

31. Маркировка легированных сталей

Если в конце марки легированной стали стоитбуква «Ш», то эта сталь особо

высококачественная, то есть с пониженным

содержанием серы и фосфора и очищенная

от всех металлических и неметаллических

включений:

30ХГСШ

Маркировка сталей – презентация онлайн

1.

Маркировка сталиСталь – это сплав железа с

Маркировка сталиСталь – это сплав железа суглеродом, в котором углерода

содержится не больше 2,14%.

В стали могут так же содержаться

постоянные примеси: марганец и

кремний.

Вредные примеси: сера и

фосфор.

Сталь выплавляется из чугуна

(передельного – белого).

3. Способы выплавки стали:

МартеновскаяКонвертер

Электропечь

печь

4. Углеродистые и легированные стали

Если сталь имеет в своем составе железо иуглерод и некоторое количество постоянных

примесей – марганец (до 0,7%), кремний (до

0,4%), серу (до 0,06%), фосфор (до 0,07%) и

газы, то такую сталь называют

углеродистой.

Если в процессе плавки углеродистой стали к

ней добавляют легирующие элементы (хром,

никель, ванадий и т. Д.), то такую сталь

называют легированной.

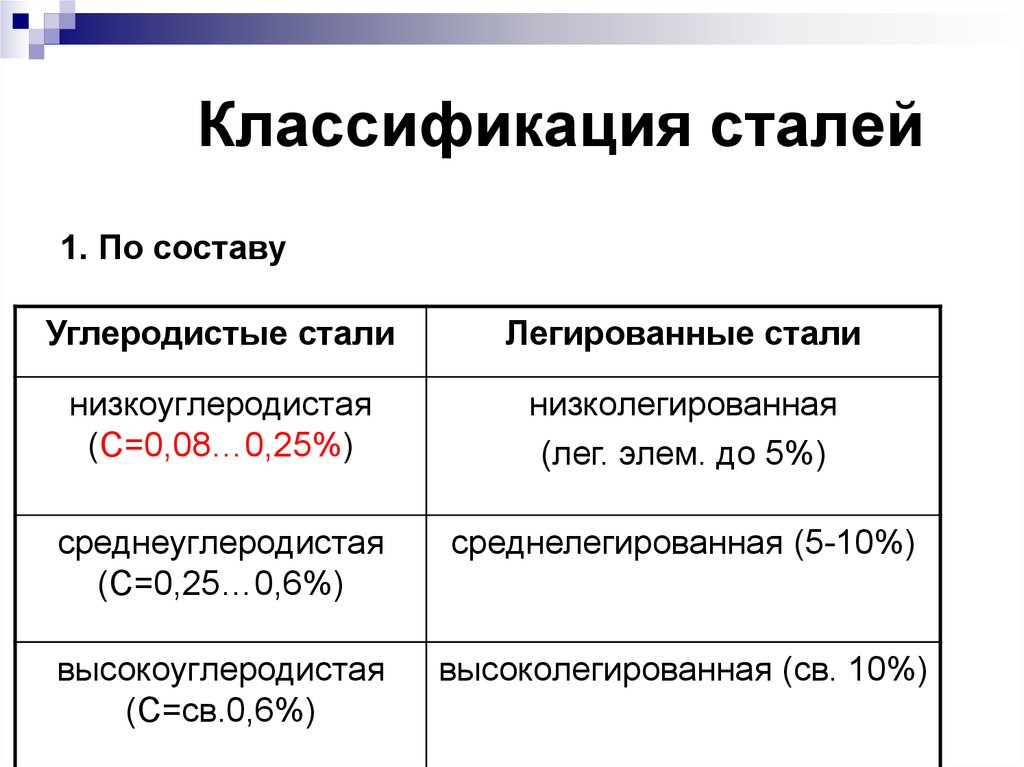

5. Классификация сталей

1. По составуУглеродистые стали

Легированные стали

низкоуглеродистая

(С=0,08…0,25%)

низколегированная

(лег.

элем. до 5%)

элем. до 5%)среднеуглеродистая

(С=0,25…0,6%)

среднелегированная (5-10%)

высокоуглеродистая

(С=св.0,6%)

высоколегированная (св. 10%)

6. Классификация сталей

2. По качеству (в зависимости от содержания вредныхпримесей)

Углеродистые стали

Легированные стали

Сталь обыкновенного

качества: S, P<=0,04%

Сталь качественная:

S, P<=0,035%

Сталь высококачественная:

S, P<=0,025%

Сталь качественная:

S, P<=0,035%

Сталь высококачественная:

S, P<=0,025%

Сталь особо-высококачественная: S,P<=0,015%

7. Классификация сталей

3. По назначениюУглеродистые стали

Легированные стали

Инструментальная (для реж инструмента,

инструмент для ОМД, для измерительного

инструмента)

Конструкционная (строительные опоры,

подшипники, пружины, корпуса)

Стали с особыми

свойствами (коррозионностойкие, электротехнические, магнитные,

жаропрочные)

8. Влияние основных химических элементов на свойства углеродистой стали

Углерод – увеличивает прочность и твердость стали, носнижает пластичность и ударную вязкость

Марганец и кремний – являются сопутствующими

примесями, никакого влияния на свойства стали не

оказывают

Сера – увеличивает красноломкость стали (хрупкость при

повышенных температурах)

Фосфор – увеличивает хладноломкость (хрупкость при

комнатной и пониженной температурах)

9.

Влияние основных химических элементов на свойства легированной сталиМарганец – увеличивает твердость, но

Влияние основных химических элементов на свойства легированной сталиМарганец – увеличивает твердость, носпособствует росту зерна при нагреве

(марганцовистые стали могут работать только

при комнатной температуре)

Кремний – увеличивает упругость и

пластичность стали (является основным

легирующим элементом для пружиннорессорных сталей). Так же повышает

магнитную проницаемость (является основным

легирующим элементом для

электротехнических сталей)

10. Влияние основных химических элементов на свойства легированной стали

Хром – наиболее дешевый и распространенныйэлемент. Улучшает все свойства стали. Он

повышает твердость и прочность,

незначительно уменьшая пластичность, и

обеспечивает устойчивость магнитных сил.

При содержании хрома более 12% сталь

покрывается оксидной пленкой Cr O , которая

защищает сталь от воздействия влаги – сталь

становится коррозионностойкая

(нержавеющая сталь).

2

3

Никель – улучшает все свойства

стали, но является дорогим и

дефицитным хим.

элементом. При

элементом. Присодержании никеля более 10%

сталь становится жаростойкой и

жаропрочной.

Сообщает стали коррозионную

стойкость, высокую прочность и

пластичность, увеличивает

прокаливаемость, оказывает

влияние на изменение

коэффициента теплового

расширения.

Жаростойкость –

это способность

материала работать

при высоких

температурах в

ненагруженном

состоянии

Жаропрочность –

это способность

материала работать

при высоких

температурах в

нагруженном

состоянии

13. Алюминий

хорошораскисляет

сталь, нейтрализует

вредное

влияние

фосфора, несколько

повышает ее ударную

вязкость

14. Вольфрам

образует в стали очень твердые химическиесоединения – карбиды, резко увеличивающие

твердость и красностойкость. Вольфрам

препятствует росту зерен стали при нагреве,

способствует устранению хрупкости при

отпуске. Это дорогой и дефицитный металл.

15.

Маркировка углеродистых сталейОбозначение сталей обыкновенного качества –

Маркировка углеродистых сталейОбозначение сталей обыкновенного качества –буквенно-цифровое:

Ст0, Ст1 – Ст6, Ст4пс

БСт0, БСт1 – БСт6, БСт3кп

ВСт0, ВСт1 – ВСт6

Ст – сталь

Цифра 0-6 – условный номер марки

Б, В – группы стали (А – в маркировке не указывается)

пс – полуспокойная, кп – кипящая, сп – спокойная –

степень раскисления.

16. Маркировка углеродистых сталей

Углеродистые качественныеконструкционные стали обозначают

двухзначной цифрой, указывающей

содержание углерода в сотых долях

процента, например:

15

40

Содержание углерода 0,15% и 0,4%

соответственно.

17. Маркировка углеродистых сталей

Углеродистые инструментальные стали маркируютсябуквой «У», цифры за ней – содержание углерода в

десятых долях процента, например:

У9

У10А

У8Г

У – углеродистая, 9 – содержание углерода 0,9%

А – высококачественная

Г – повышенное содержание марганца

18. Маркировка легированных сталей

Легирующие элементы в маркировке указываютсябуквами русского алфавита:

Азот N – А

Алюминий Al – Ю

Бор В – Р

Ванадий V – Ф

Вольфрам W – В

Кремний Si – С

Кобальт Со – К Магний Mg – Ш

Марганец Mn – Г

Медь Сu – Д

Молибден Мо – М

Никель Ni – Н

Ниобий Nb – Б

Титан Тi – Т

Хром Cr – Х

Цирконий Zr – Ц

Количество легирующего элемента в стали маркируется

цифрой после соответствующей буквы, если цифры

нет, то элемента 1%:

ХВ5 – хрома 1%, вольфрама 5%

19.

Маркировка легированных сталейЕсли в начале марки стоит двухзначное

Маркировка легированных сталейЕсли в начале марки стоит двухзначноечисло, то эта сталь – конструкционная, а

число указывает содержание углерода в

сотых долях процента:

55С2 – конструкционная

55 – углерода 0,55%, С2 – кремния 2%

20. Маркировка легированных сталей

Если в начале марки стоит однозначноечисло, то эта сталь – инструментальная,

а число указывает содержание углерода

в десятых долях процента:

9ХС – инструментальная

9 – углерода 0,9%, Х – хрома 1%, С –

кремния 1%

21. Маркировка легированных сталей

Если перед маркой легированной сталицифры нет, то это инструментальная

сталь с содержанием углерода 1%:

Х4ВГ – инструментальная

углерода 1%, Х4 – хрома 4%, В –

вольфрама 1%, Г – марганца 1%

22. Маркировка легированных сталей

Если в конце марки легированной сталистоит буква «А», то сталь высокого

качества:

50С2Н2А – конструкционная

50 – углерода 0,5%, С2 – кремния 2%, Н2 –

никеля 2%, А – высокого качества.

23. Маркировка легированных сталей

Если буква «А» стоит в серединемарки, то она указывает на содержание

Азота (добавляют в сталь для

упрочнения), а его процентное

содержание определяют по справочнику:

10Х14АГ15 – конструкционная

10 – углерода 0,1%, Х14 – хрома 14%, А –

наличие азота, Г15 – марганца 15%.

24. Маркировка легированных сталей

Если буква «А» стоит в начале марки, то этасталь – автоматная, то есть с повышенным

содержанием серы и фосфора до 0,08%

(облегчает обрабатываемость). Применяется

на станках-автоматах. Может быть

углеродистой и легированной:

А14 – углеродистая А – автоматная, С=0,14%

АС20ХГНМ – легированная А – автоматная, С –

повышенное содержание свинца, 20 – углерода

0,2%, Х – хрома 1%, Г – марганца 1%, Н –

никеля 1%, М – молибдена 1%.

25. Маркировка легированных сталей

Если марка начинается с буквы «Е», тоэта сталь магнитная, то есть сталь с

низкой магнитной проницаемостью:

ЕХ3

Углерода 1%,

Е – магнитная сталь,

Х3 – хрома 3%

26.

Маркировка легированных сталейЕсли марка стали начинается с буквы

Маркировка легированных сталейЕсли марка стали начинается с буквы«Р», то эта сталь быстрорежущая,

основным элементом которой является

вольфрам и его содержание

указывается в процентах после буквы

«Р»:

Р6М5

Р – быстрорежущая

6 – вольфрама 6%

М5 – молибдена 5%

27. Маркировка легированных сталей

Если марка легированной сталиначинается с буквы «Ш», то это

шарикоподшипниковая сталь, основным

легирующим элементом которой

является хром, содержание хрома

указывается в десятых долях процента:

ШХ15

Ш – подшипниковая

Х15 – хрома 1,5%

28. Маркировка легированных сталей

Если марка стали начинается с буквы «Э», тоэто электротехническая сталь, то есть сталь с

высокой магнитной проницаемостью

(трансформаторная сталь), основной

легирующий элемент – кремний, его

содержание указывается после буквы «Э», а

остальной хим состав – по справочнику:

Э11 – Э41

Э – электротехническая сталь, 1-4 – кремния 14%, 1 – № группы (хим состав по справочнику)

29.

Маркировка легированных сталейЕсли в конце марки стоит буква «Л», то

Маркировка легированных сталейЕсли в конце марки стоит буква «Л», тосталь с улучшенными литейными

свойствами:

30ХГНЛ

45Л

30. Маркировка легированных сталей

Все легированные инструментальныестали и стали с особыми свойствами

являются сталями высокого качества,

поэтому буква «А» в конце марки не

ставится:

Р12

9ХС

Э48

Е3Х18Н10

31. Маркировка легированных сталей

Если в конце марки легированной сталистоит буква «Ш», то эта сталь особо

высококачественная, то есть с

пониженным содержанием серы и

фосфора и очищенная от всех

металлических и неметаллических

включений:

30ХГСШ

30ХГС-Ш

⇐ ПредыдущаяСтр 2 из 4Следующая ⇒ Мягкие стали (для заклепок) (М) Строительные общего назначения (St) Для пластической деформации (StG, StZ, StTZ, StSZ) Литейные (GS) Арматурные (St) Термически обрабатываемые (С) Инструментальные (С) Мягкие горячекатаные термически необработанные стали для заклепок с поверхностью высокого качества позволяют осуществить холодную и горячую высадку. Строительные стали общего назначения подразделяют по качеству на три группы. Группа качества 1. Минимальные требования по содержанию Р, S, М, содержание Si и Mn не гарантируется. Условные обозначения: St34, St38… St52, St60 и St70. St – сталь, цифры указывают среднее значение предела прочности σв в кгс/мм2. Группа качества 2. Повышенные требования по чистоте в отношении Р, S, N. Обозначение: St34u-2, S34hb-2, St34b-2, St42b-2. St – сталь, цифры 34, 42 – предел прочности σв в кгс/мм2, u – кипящая, hb – полуспокойная, b – спокойная; цифра 2 – обозначает группу качества. Группа качества 3. Предъявляет повышенные требования по чистоте в отношении Р, S, N, Cu, и Ni. Гарантированные значения ударной вязкости при температуре – 400С. В сталях для пластического деформирования индексами указывают способность к тому или иному виду обработки давлением. StG – общего назначения с незначительной деформируемостью. StZu, StZb – средняя деформируемость. StTZu, StTZb – высокая деформируемость при глубокой вытяжке. StsZu, StSZb – высокая способность к деформируемости при особоглубокой вытяжке. Литейные углеродистые стали имеют нормированное обозначение буквами GS и цифрами, указывающими группу прочности по величине σв в кгс/мм2. GS40, GS45, GS50 и GS60. После цифр групп прочности могут проставляться дополнительные цифры, указывающие гарантируемые свойства: 1 – σв, σт, δ; 2– σв, σт, δ и F – испытание на изгиб 3 – σв, σт, δ и Ксu; 5 – σв, σт, δ, Ксu и F; 9 – σв, σт, δ, i – магнитная индукция. Например: GS40.2, GS40.5, GS60.1. Арматурные стали классифицируются по группам прочности: 0 – σв > 22 кгс/мм2 , I – σв> 24 кгс/мм2, III – σв> 40 кгс/мм2 и IV – σв> 50 кгс/мм2 Например: StA-0, StB-III, StT-IV. А – сталь горячекатаная; В – сталь калиброванная; Т – калиброванная и термообработанная. Для предварительно напряженной арматуры обозначение предусматривает указание механических свойств σт/ σв. Например: St60/90, St120/160: σт = 60 или 120 кгс/мм2, σв = 90 или 160 кгс/мм2 соответственно. Термически обрабатываемые углеродистые стали могут подвергаться цементации, поверхностной закалке и улучшению. Нормированное обозначение этих сталей состоит из буквы С и двух цифр, указывающих содержание углерода в сотых долях процента: С25, С35, С45. После буквы С могут указываться индексы качества: k – высококачественная и f – особовысококачественная: Например: Сk45, Сk55, Cf40, Cf60. Углеродистые инструментальные сталиимеют обозначение аналогично термообрабатываемым сталям: С60, С70, С80, С100, С120. Цифры указывают содержание углерода в сотых долях процента.

Легированные стали Легированные стали по химическому составу подразделяют на две группы: низколегированные и высоколегированные. Низколегированные стали не содержат в обозначении индексов Х, St, или С. Маркировка начинается с числа, обозначающего сотые доли процента содержания углерода, далее идет список химических символов легирующих элементов, а затем их содержание, умноженное на переводные коэффициенты: 4 – для Cr, Co, Mn. Ni, Si, W; 10 – для Al, Be, Pb, B, Cu, Mo, Nb, Ta, Ti, V, Zr; 100 для C, P, S, Nu, Ce. Например: 13CrV5.3; С=13:100=0,13%; Cr=5:4=1,25%; V=3:10=0,3%. Высоколегированные стали обозначаются буквой Х. Цифра, стоящая после буквы Х, указывает содержание углерода в сотых долях процента. Например: Х5CrNi18.10: С=5:100=0,05%; Cr=18%, Ni=10%.

⇐ Предыдущая1234Следующая ⇒ ©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов. |

Классификация сталей по степени раскисления

Главная / Статьи / Классификация сталей по степени раскисления

Что такое сталь?

В производственных целях используют стальные заготовки, полученные методом холодного или горячего проката. Сталь ценится за высокую прочность и пластичность. Также стальной прокат отличается хорошей вязкостью, упругостью, твердостью и жаропрочностью. Единственным недостатком стали является низкая сопротивляемость коррозийным процессам, что объясняется ее составом.

Сталь – это продукт черной металлургии, получаемый путем добавления к железу углерода. При этом для придания материалу каких-либо отличительных черт, к нему добавляют другие элементы или меняют соотношение пропорций. Например, чтобы повысить прочностные характеристики, в состав стали вводят больше углерода. Но если его количество превышает 2,14%, вместо стали получается чугун. По химическому составу различают:

При этом для придания материалу каких-либо отличительных черт, к нему добавляют другие элементы или меняют соотношение пропорций. Например, чтобы повысить прочностные характеристики, в состав стали вводят больше углерода. Но если его количество превышает 2,14%, вместо стали получается чугун. По химическому составу различают:

- углеродистую сталь;

- легированную сталь. Для получения дополнительных характеристик стальной сплав легируют кремнием, ванадием, хромом, молибденом, марганцем, никелем и др.

Благодаря исследованиям ученых, кроме указанных выше, изготавливают нержавеющую и оцинкованную стали.

Углеродистая сталь

Под углеродистыми сталями понимают низколегированные сплавы на 99,5% состоящие из железа. Дополнительные добавки определяют физико-механические свойства сплава, поэтому их дозировка строго ограниченна и должна соответствовать нормативам. В настоящее время углеродистые стали составляют порядка 80% от всего выплавляемого объема стальных композиций.

Углеродистые стали насчитывают более 2 тысяч марок, которые представляют собой инструментальные, конструкционные или обычные стали. По качественным характеристикам различаются:

- обычная сталь холодного или горячего проката;

- конструкционная сталь высокого качества. Производится в виде заготовок, полученных методом горячего проката, кованных изделий, круглых прутков (серебрянки) и калиброванной стали.

Последняя применяется в разных сферах промышленности, для изготовления особо прочных деталей и механизмов. В числе основных достоинств углеродистой стали:

- хорошее соотношение цены и качества продукта;

- высокий показатель упругости. Это позволяет применять ее при изготовлении конструкций, испытывающих повышенные нагрузки и требующих материалов особой жесткости;

- закаливание стали, которое производится в температурных пределах от 200 до 6000 С в секунду повышает техническую прочность стали. При этом термическая обработки не влияет на упругость материала;

- хорошо поддается обработке резкой и давлением, показывает неплохие результаты при сваривании.

Все эти преимущества делают углеродистую сталь востребованной в современном производстве при изготовлении продукции массового потребления.

Маркировка углеродистых сталей

Классификацию сталей производят по нескольким показателям, среди которых:

- химический состав;

- структурный состав;

- качественные показатели;

- степень раскисления;

- область назначения.

Название и марка стали присваиваются сплаву в соответствие с его химическим составом. Но любая маркировка учитывает и другие показатели, приведенные выше. При этом марка стали несет в себе основную информацию, касаемо состава и свойств материала. Для маркировки углеродистых сталей используют две литеры и цифру. Число указывает на присутствие в составе углерода, а его значение выражается десятых долях процента.

У легированных сталей в маркировке содержаться дополнительные буквы, которые обозначают использованные при производстве присадки, влияющие на степень раскисления. Чтобы лучше ориентироваться в маркировках, существуют специальные таблицы.

Чтобы лучше ориентироваться в маркировках, существуют специальные таблицы.

Химический состав стали

В зависимости от химического состава углеродистые стали могут быть:

- низкоуглеродистыми. Углерод в составе сплава составляет не более 0,25%. Такие сплавы хорошо деформируются как в холодном, так и в горячем виде;

- среднеуглеродистыми. Доля углерода составляет порядка 0,3-0,6%. Эти составы отличает повышенная прочность, при хорошей пластичности и текучести;

- высокоуглеродистыми. Количество углерода варьирует от 0,6 до 1,4 %. Благодаря структуре, отличается повышенной плотностью и уникальными свойствами.

На однородность, хрупкость, прочность и вязкость сплава в большой степени влияет наличие в составе элементов, имеющих неметаллическую природу. Чтобы сделать структуру стали более мелкозернистой и уменьшить количество неметаллических примесей производят раскисление стали.

Классификация по степени раскисления

Раскисление – это вывод из жидкой стали кислорода. По степени раскисления стальные сплавы могут быть:

По степени раскисления стальные сплавы могут быть:

- спокойными. Для их раскисения применяется марганец, кремний или алюминий. Затвердевают такие сплавы без газовыделения (спокойно) и образовывают усадочную раковину в верхней части;

- полуспокойными. Их раскисление происходит поэтапно, сначала в печи и ковше. Затем процесс продолжается в изложнице, чему способствует содержащийся в составе углерод. Ликвация в слитках стали этого типа приближается к ликвации спокойных сталей;

- кипящими. Необходимой степени раскисления добиваются только марганцем. В составе высоко содержания кислорода, который в процессе затвердевания реагирует с углеродом, образуя углекислый газ. Пузыри газа выделяются с поверхности за счет чего создается ощущение кипения.

Кроме того, стали различаются:

- Качеством: обыкновенные, качественные, стали высокого качества, особовысококачественные.

- Способом производства: электросталь, мартеновская или конвертерная сталь.

Назначением: инструментальные, с особыми свойствами конструкционные.

Структурой. По структуре стали могут быть заэвтектоидными, доэвтектоидными или эвтектоидными.

Наглядно выразить состав углеродистой стали можно в следующей формуле:

УС = Fe + C + Si + Mn + S + Р

Железо (Fe) и углерод (С) здесь являются основными компонентами. При этом углерод оказывает непосредственное влияние на качественные характеритсики сплава. При увеличении содержания в сплаве этого элемента возрастает твердость и прочность в ущерб показателям пластичности и вязкости.

Кремний (Si), марганец (Mn), сера (S) и фосфор (P) относятся к постоянным примесям. При этом два последних компонента представляют собой вредные примеси и внедряются в состав в процессе плавки руды и топлива.

Попадая в расплав, сера не растворяется, а образует устойчивые соединения – сульфид железа, образующий, в свою очередь, эвтектику Fe – FeS. Это довольно вредное соединение, так как эвтектика имеет легкоплавкую структуру. Располагаясь вокруг зерен металла при ковке или горячем прокате она расплавляется, образуя пустоты, которые провидят к возникновению трещин – красноломкости. Исправить ситуацию можно введя в состав марганец.

Исправить ситуацию можно введя в состав марганец.

При попадании в состав фосфора, образуются внутрикристаллические ликвации и снижается пластичность сплава. Под ликвацией понимается неоднородность химического состава сплава. Негативное влияние заключается в увеличении размера зерен, что приводит к повышению хрупкости металла, проявляющейся при обычных температурных условиях – хладноломкость.

Учитывая негативное влияние серы и фосфора на сплав, их присутствие в составе строго регламентировано и не должно превышать 0,05% от общей массы вещества. При этом для автоматных сталей с содержанием углерода не более 0,3% данные нормативы еще меньше: серы до 0,2%, фосфора не более 0,15%.

Из сталей такого типа изготавливают изделия, не подвергающиеся большим нагрузкам. В основном это крепежные элементы (болты, гайки, винты и др.), изготавливаемые в автоматическом режиме.

Содержание кремния и марганца также регулируется нормативами ГОСТа. Для марганца установлена норма 0,75%, для кремния – 0,35% от общей массы вещества. При таком количестве элементы не способны оказывать влияние на какие-либо характеристики сплава. Увеличение объема этих элементов приводит к изменениям в процессе обработки и эксплуатации. Поэтому стали с содержанием марганца и кремния свыше 1 %, причисляются к специальным.

При таком количестве элементы не способны оказывать влияние на какие-либо характеристики сплава. Увеличение объема этих элементов приводит к изменениям в процессе обработки и эксплуатации. Поэтому стали с содержанием марганца и кремния свыше 1 %, причисляются к специальным.

Данные элементы вводят в состав для устранения закиси железа и повышения качества сплава. В профессиональной среде процесс называется раскислением стали. Удаление кислорода методом раскисления позволяет снизить хрупкость металла, проявляющуюся при обработке горчим методом.

Железо, используемое для производства стали бывает двух модификаций: α и γ. Вступая в химическую реакцию с углеродом, железо образует такие формы, как:

- цементит. Массовая доля углерода составляет 6,67%;

- аустенит. Отличается КГЦ-решеткой. Получается при смешении углерода с γ –железом;

- феррит. Обладает КОЦ – решеткой. Изготавливается путем смешения углерода с α –железом.

Конструкционные и инструментальные стали

Конструкционная разновидность стали используется в промышленности для изготовления надежных элементов различных конструкций, механизмов и деталей. Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Для сталей обыкновенного качества характерно содержание серы менее 0,055%, фосфора не больше 0,07%. Для качественных сталей этот показатель составляет 0,04% для обоих элементов.

Обыкновенные стали подразделяются на группы А, Б и В: