Мартенситно ферритные стали: Мартенситно-ферритные стали и их сварка. Справочник. ООО “ТД Тиско Украина”

alexxlab | 22.01.2023 | 0 | Разное

Мартенситно-ферритные стали и их сварка. Справочник. ООО “ТД Тиско Украина”

Общая характеристика мартенситно-ферритных сталей (сталей мартенситно-ферритного класса).

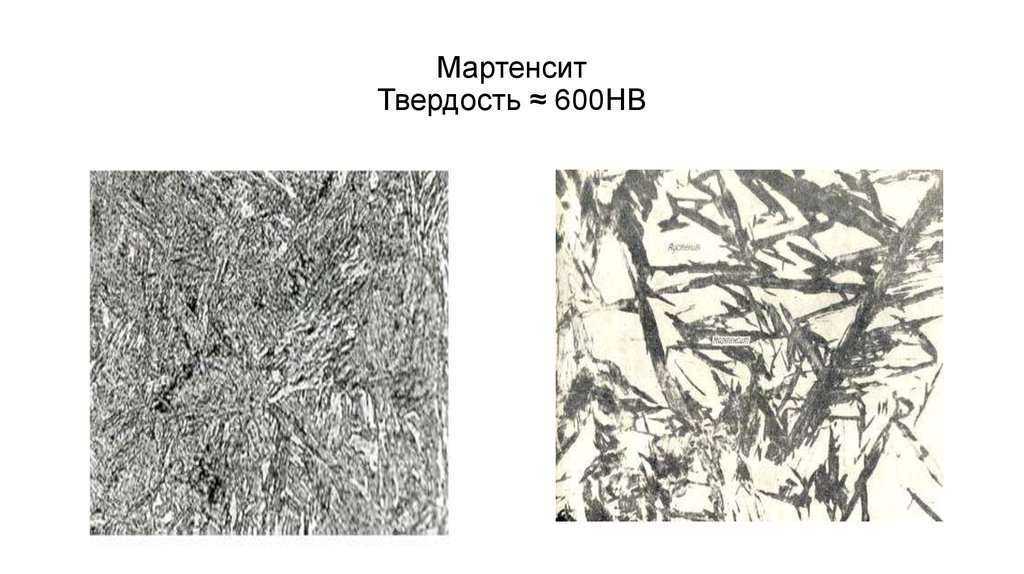

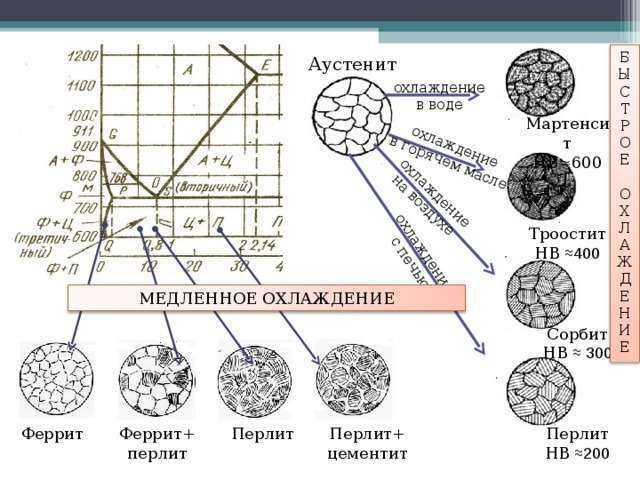

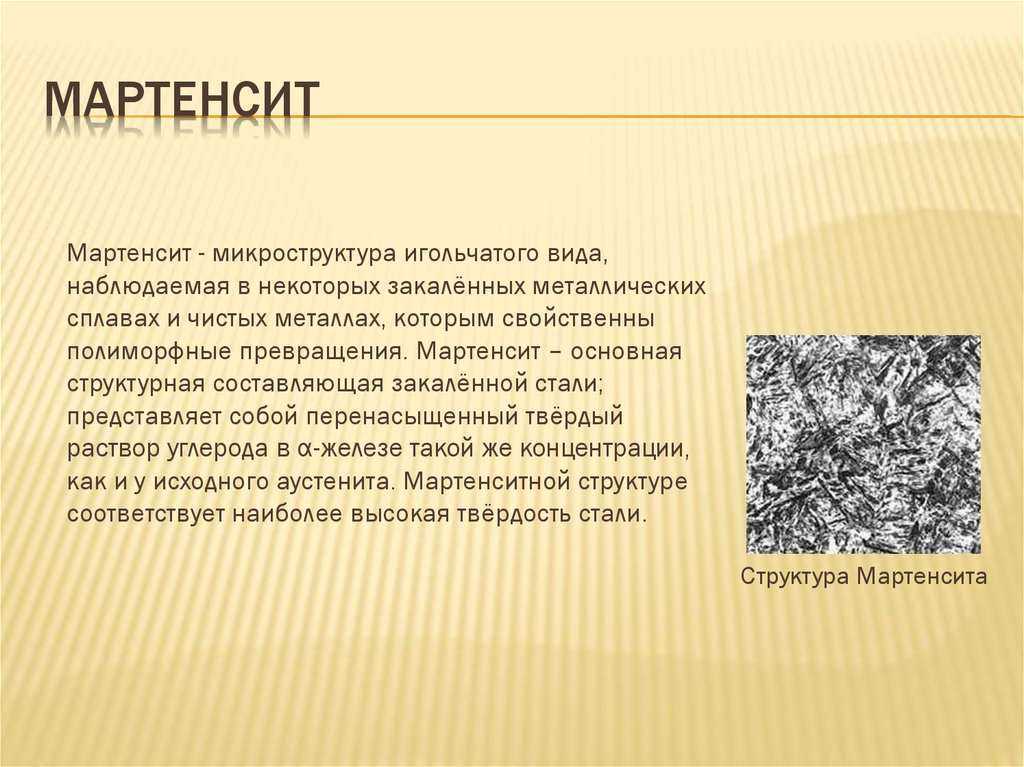

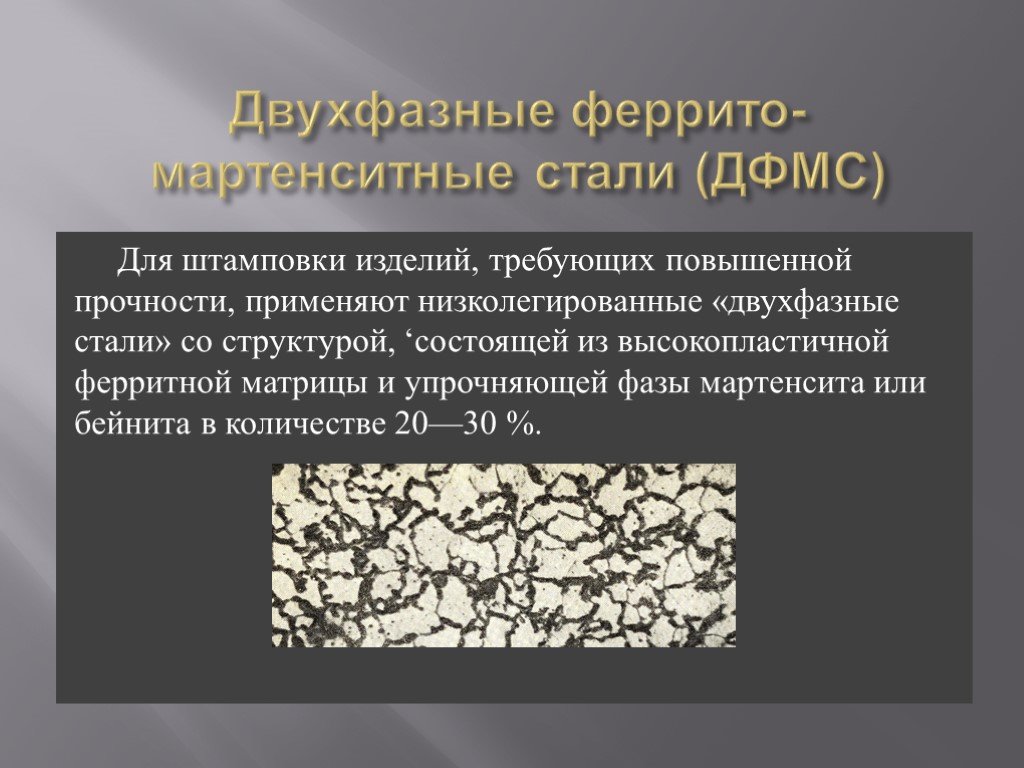

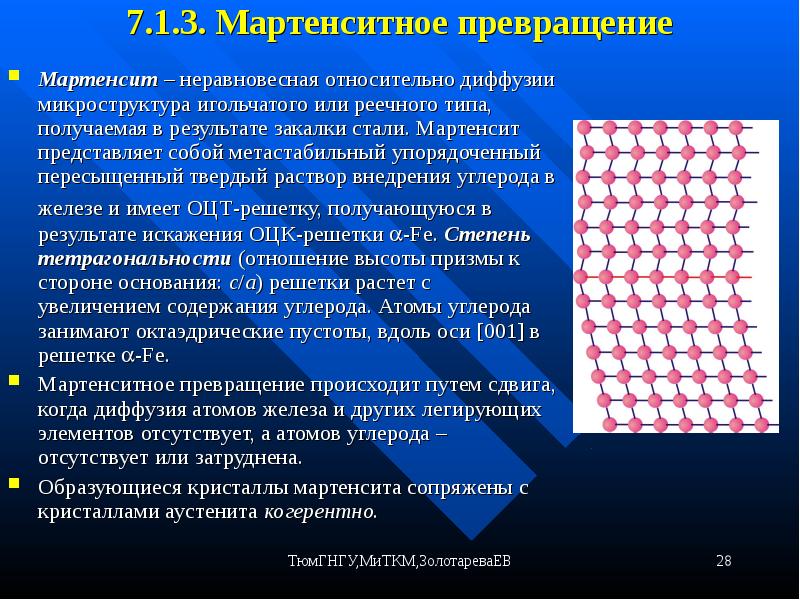

К этому классу относят стали с частичным γ > α(м)-превращением. Термокинетическая диаграмма у этих сталей состоит из двух областей превращения. При температурах >600 °С при низкой скорости охлаждения возможно образование ферритной составляющей структуры. При больщой скорости охлаждения <400 °С наблюдается бездиффузионное превращение аустенита в мартенсит. Количество образовавшегося мартенсита зависит от содержания углерода и скорости охлаждения.

Содержание хрома в мартенситно-ферритных сталях 13 … 14 %, что оптимально по коррозионной стойкости. Такой уровень легирования хромом обеспечивает пассивацию поверхности в агрессивных средах, связанных с нефтехимическим производством; в воде высоких параметров, в том числе с борным регулированием. Дальнейшее повышение содержания хрома практически без увеличения коррозионной стойкости сталей в указанных средах способствует формированию в их структуре значительного количества ферритной составляющей.

Мартенситно-ферритные стали находят довольно широкое применение для изготовления нефтехимической аппаратуры и энергетического оборудования (табл. 1 и 2).

По свариваемости мартенситно-ферритные стали являются неудобными материалами. В связи с неизбежной подкалкой при сварке сварные соединения мартенситно-ферритных сталей склонны к образованию трещин замедленного разрушения. Кроме того, при перегреве в 3ТВ часто наблюдают трещины хрупкого разрушения.

Ударная вязкость металла в 3ТВ сварных соединений 13%-ных хромистых сталей снижается до 10 дж/см.кв. В случае низкого содержания δ-феррита последующим термическим отпуском при 700 °С, способствующим распаду структур закалки и выделению карбидов, можно повысить ударную вязкость металла в 3ТВ до 50… 100 Дж/см.кв.

Сварка мартенситно-ферритных сталей.

При способах сварки, способствующих значительному перегреву металла в 3ТВ с образованием структуры с большим содержанием о-феррита, термический отпуск мало влияет на ударную вязкость, в результате чего сварные соединения отличаются высокой хрупкостью и не годятся для нагруженных конструкций.

Эффективным способом снижения содержания ферритной составляющей в структуре хромистых сталей является легирование их углеродом и никелем.

Образование большого количества δ-феррита в структуре околошовного металла характерно для 13 … 14%-ных хромистых сталей с <0,1 %С. В участках ОШ3 сварных соединений, нагреваемых до температур, близких к температуре солидуса, количество δ-феррита в структуре может быть подавляющим. Ширина таких участков мало зависит от температуры подогрева при сварке, но возрастает с погонной энергией сварки.

Мартенситно-ферритные стали сваривают, как правило, с предварительным и сопутствующим подогревом (табл. 3).

3).

Для низкоуглеродистой стали 08Х14МФ подогрев при сварке не при меняют, так как легирование карбидообразующими элементами снижает эффективное содержание углерода. Способы сварки и применяемые для мартенситно-ферритных сталей сварочные материалы приведены в табл. 4

МАРТЕНСИТНО-ФЕРРИТНЫЕ СТАЛИ

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

(Зубченко А. С.)

14.1. Состав и свойства сталей

14 1 1 Структура сталей

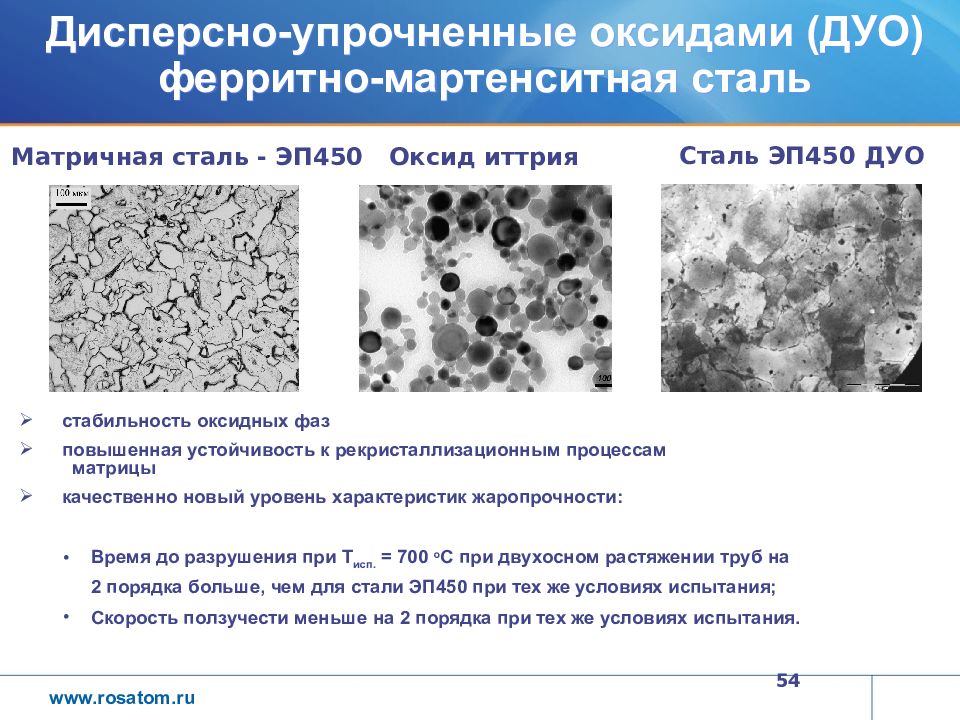

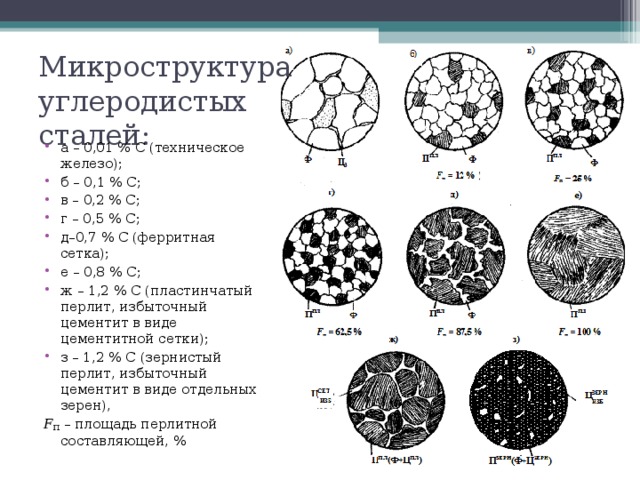

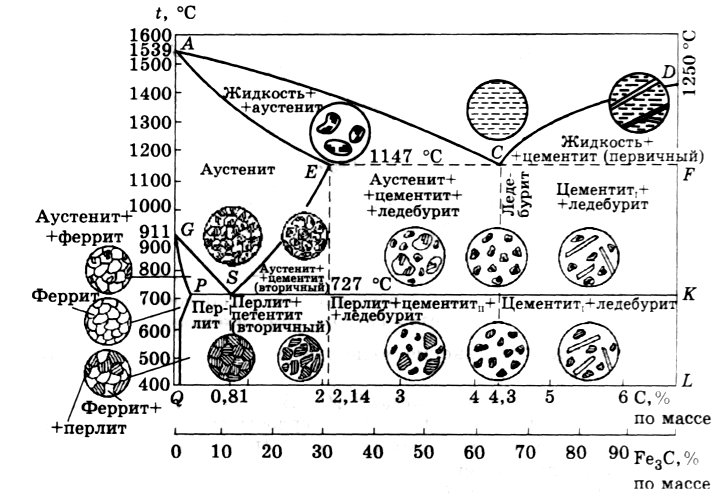

С точки зрения коррозионной стойкости оптимальное содержание Сг в стали составляет 12—14 % Такой уровень легирования Сг обеспечивает легкую пассивацию поверхности во многих агрессивных средах, связанных с производством нефтехимических продуктов, а также в воде высоких параметров с борным регулированием При повышении содержания хрома более 12 % коррозионная стойкость практически не увеличивается Вместе с тем в этом случае имеет место проявление склонности стали к охрупчиванию и снижению прочности в связи с формированием в структуре значительного количества ферритной составляющей 13—14 %-кые хромистые стали с частичным у-»-а (М)-превращением относят к мартеиситно-ферритным По структуре мартенситно феррнтные стали соответствуют сплавам Fe — Сг, при охлаждении которых полиморфные превращения соответствуют реакции б->у+б-^-а(Л4) +6 Количество 6-феррнта в сталях повышается с увеличением содержания Сг и снижением концентрации С С введением С границы существования области у-твердых растворов сдвигаются в сторону более высокого содержания Сг У 13 %-ных хромистых сталей с <0,25% С термокинетическая диаграмма распада аустенита состоит из двух областей превращения При температурах выше 600 °С в случае достаточно низкой скорости охлаждения возможно образование ферритной составляющей структуры Ниже 400 °С при более быстром охлаждении наблюдается без – диффузионное превращение аустенита в мартенсит Количество образовавшегося мартенсита в каждом из указанных температурных интервалов зависит, главным образом, от скорости охлаждения и содержания углерода в стали

14. 1 2. Назначение и марки сталей

1 2. Назначение и марки сталей

Несмотря на отрицательное влияние 6-феррита на пластичность и ударную вязкость, мартенситно ферритные стали марок 08X13, 12X13, 20X13, 08Х14МФ и др находят довольно широкое применение при изготовлении химических аппаратов и энергетического оборудования (табл 14 1 и 14 2) Наиболее широкое применение в машиностроении имеют стали марок 08X13 и

08Х14МФ е пониженным содержанием углерода

Сталь 08X13 используют как в виде однородного листа и труб, так и кор-

ТАБЛИЦА 14 1 ХИМИЧЕСКИЙ СОСТАВ МАРТЕНСИТНО-ФЕРРИТНЫХ СТАЛЕЙ

|

Сталь, марка | ГОСТ, ТУ | Содержание элементов, | % по массе | |

S | Р | Сг | ||

08X13 | ГОСТ 5632—72 ГОСТ 10835—75 | <0,025 | <0,030 | 12,0—14,0 |

12X13 | ГОСТ 5632—72 | <0,025 | <0,030 | 12,0—14,0 |

20X13 | ГОСТ 5632—72 | <0,025 | <0,030 | 12,0—14,0 |

08X14МФ* | ТУ-14-159-155—82 | <0,022 | <0,035 | 12,0—14,8 |

14Х17Н2** | ГОСТ 5632—72 | <0,025 | <0,030 | 16,0—18,0 |

* 0,2 —0,4 Мо; 0,15 — 0,30 V. |

МАРТЕНСИТО-ФЕРРИТНЫЕ СТАЛИ ТАБЛИЦА 14.2

|

розиоиностойкого слоя биметалла. Сваренные детали из стали 08X13 применяют в основном для изготовления внутренних устройств химических аппаратов и энергетического оборудования, не подлежащих контролю надзорных органов за безопасной эксплуатацией. Биметалл с плакирующим слоем из стали 08X13 используют для изготовления нефтехимического оборудования, работающего под давлением при температурах от —40 до 560 °С.

Сваренные детали из стали 08X13 применяют в основном для изготовления внутренних устройств химических аппаратов и энергетического оборудования, не подлежащих контролю надзорных органов за безопасной эксплуатацией. Биметалл с плакирующим слоем из стали 08X13 используют для изготовления нефтехимического оборудования, работающего под давлением при температурах от —40 до 560 °С.

Сталь 08X14МФ применяется на предприятиях энергетического машиностроения, в основном в виде труб для изготовления теплообмеиного оборудования, работающего при температурах до 350 °С. Стали 12X13 и 20X13 с повышенным содержанием углерода используют для изготовления деталей различных турбни и насосов с температурой эксплуатации до 500 °С.

ТАБЛИЦА 14.3 МЕХАНИЧЕСКИЕ СВОЙСТВА МАРТЕНСИТО-ФЕРРИТНЫХ СТАЛЕЙ

|

Сталь марки 14Х17Н2 со значительно большим содержанием Сг, но имеющая мартенситно-феррнткую структуру благодаря дополнительному легированию Ni, отличается высокой коррозионной стойкостью, не склонна к МКК. Применяется для внутренних устройств оборудования АЭС.

Применяется для внутренних устройств оборудования АЭС.

14.1.3. Механические свойства сталей

Механические свойства мартенситио-ферритиых сталей регламентируют в зависимости от толщины и вида проката В табл. 14.3 приведены основные требования к механическим свойствам. В связи с возможностью формирования структуры с большим количеством ферритной составляющей, способствующей охрупчиванию, нормативными документами, как правило, не предусматриваются требования по величине ударной вязкости. Лишь для отдельных видов проката сталей марок 08X13 и 12X13 регламентирована величина ударной вязкости.

14.2. Свариваемость сталей

14.2.1. Фазовые и структурные превращения при сварке

У стали марки 08X13 с содержанием углерода менее 0,08% термокинетическая диаграмма распада аустенита имеет две области превращения: в интервале 600—930 °С, соответствующем образованию ферритно-карбидной структуры, и 120— 420 °С — мартенситной (рис. 14.1). Количество превращенного аустенита в каждом из указанных температурных интервалов зависит главным образом от скорости охлаждения. Например, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения от 420 °С. Повышение скорости охлаждения стали до 10 °С/с способствует переохлаждению аустенита до температуры начала мартенситного превращения (420 °С) и полному его бездиффузионному превращению. Изменения в структуре,

Например, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения от 420 °С. Повышение скорости охлаждения стали до 10 °С/с способствует переохлаждению аустенита до температуры начала мартенситного превращения (420 °С) и полному его бездиффузионному превращению. Изменения в структуре,

обусловленные увеличением скорости охлаждения, сказываются и на механических свойствах сварных соединений. С возрастанием доли мартенсита наблюдается снижение ударной вязкости.

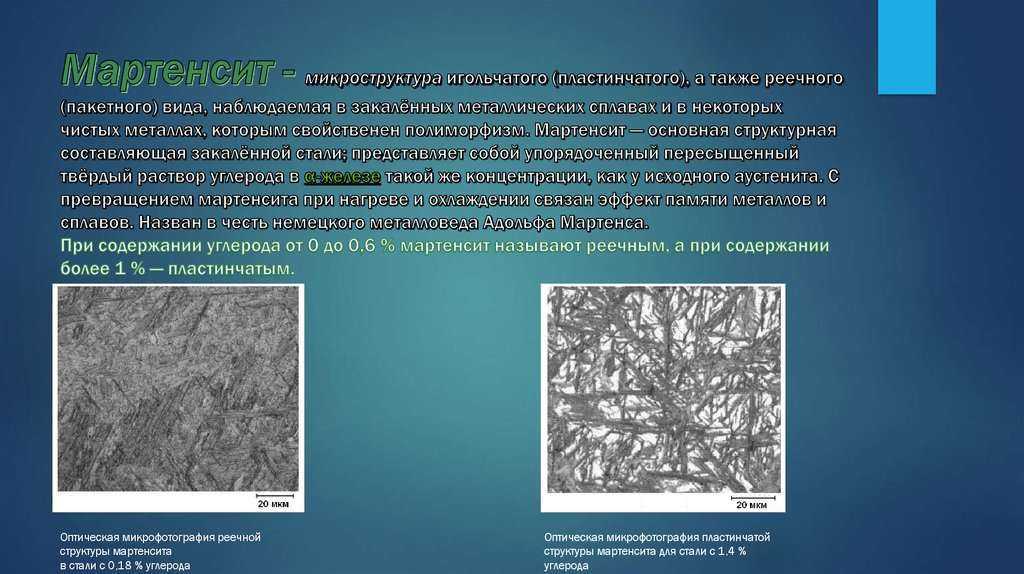

Увеличение содержания углерода приводит к сдвигу в область более низких температур границы превращения у->-(а + + К) и у-*-(а + .М). У сталей с содержанием углерода 0,10— 0,25 % в результате этого полное мартенситное превращение

время, с Рис 14 1. Термокинетическая диаграмма распада аустенита при непрерывном охлаждении 13 %-ной хромистой стали с различным содержанием углерода |

имеет место после охлаждения со скоростью ~ 1 °С/с.

14.2.2. Сопротивляемость XT и хрупкому разрушению

С точки зрения свариваемости” мартенситно-ферритные стали являются «неудобным» материалом. В связи с высокой склонностью к подкалке в сварных соединениях этих с-талей возможно образование холодных трещин. Склонность к образованию трещин при сварке зависит от характера распада аустенита в процессе охлаждения.

В случае формирования мар – тенситной структуры ударная вязкость сварных соединений 13%-ных хромистых сталей снижается до 0,05—0,10 МДж/м2. Последующий отпуск при 650— 700°С приводит к распаду структуры закалки, выделению карбидов, в результате чего тетраго – нальность мартенсита уменьшается. После отпуска ударная вязкость возрастает до —1 МДж/м2. С учетом такой возможности восстановления ударной вязкости большинство марок хромистых сталей имеет повышенное содержание углерода для предотвращения образования значительного количества феррита в структуре. Таким путем удается избежать охрупчивания стали. Однако при этом наблюдают ухудшение свариваемости вследствие склонности сварных соединений к холодным трещинам из-за высокой хрупкости околошовного металла со структурой пластинчатого мартенсита.

Формирование значительного количества 6-феррита в структуре околошовного металла резко уменьшает склонность сварных соединений к образованию холодных трещин. Образование большого количества 6-феррита характерно для 13 %-ных хромистых сталей с содержанием С<0,1 %. Количество 6-феррита

в структуре околошовного металла зависит от уровня температуры нагрева. В участках, нагреваемых до температур, близких к Тсолидуса, количество 6-феррита в структуре может стать подавляющим. Такая структура характерна для участка зоны термического влияния, примыкающего к линии сплавления со швом и подвергающегося при сварке влиянию наиболее высоких температур. Ширина этого участка мало зависит от температуры подогрева, но возрастает с погонной энергией сварки. Поэтому для сталей 08X13 и 08Х14МФ с увеличением ширины участка с большим количеством б-феррита отрицательное влияние его на вязкость сварных соединений возрастает.

14.2.3. Выбор теплового режима сварки

В соответствии с табл. 14.4 сварка мартенситно-ферритных сталей производится в основном с предварительным и сопутствующим подогревом.

14.4 сварка мартенситно-ферритных сталей производится в основном с предварительным и сопутствующим подогревом.

Даже для узлов и деталей из стали марки 08X13 с наиболее низким содержанием углерода при сварке рекомендуется подогрев до 150—250 °С с последующей термической обработкой. Подогрев не производится только при сварке плакирующего слоя биметалла.

Дополнительное легирование стали 08Х14МФ карбидообразующими элементами снижает «эффективное» содержание С и устойчивость аустенита в процессе охлаждения, способствуя его распаду уже при 300 °С. Тетрагональность мартенсита уменьшается, что благоприятно сказывается на свариваемости. Сталь 08Х14МФ, легированная дополнительно Мо и V, сваривается в результате этого без подогрева.

ТАБЛИЦА 14.4 ОСОБЕННОСТИ ТЕПЛОВОГО РЕЖИМА СВАРКИ МАРТЕНСИТО – ФЕРРИТНЫХ СТАЛЕЙ

|

Сварное

Металл шва |

соединение

Сталь, марка |

Способ сварки, сварочные материалы |

а * иЧ vs |

а* икс vs |

08X14МФ |

08X14МФ 08X14МФ |

314 300 490 |

490 540 637 |

0,9 0,5 0,5 |

490 540 590 |

0,5 0,5 0,5 |

РДС: электроды Э-10Х25Н13Г2 (ОЗЛ-6, ЦЛ-25), Э-10Х25Н13Г2Б (ЦЛ-9), Э-08Х20Н15ФБ (АН В-9), Э-10Х20Н15Б (АНВ-10), Э-12Х13 (УОНИ-13/НЖ, АНВ-1), ЦЛ-51 АДС: проволока Св-07Х25Н12Г2Т, Св-06Х25Н12ТЮ, Св-08Х25Н 12БТЮ, флюс АН-26с, АНФ-14, ОФ-6, АН-18 АрДС: проволока Св-06Х25Н12Т, Св-08Х25Н 13БТЮ, Св-07Х25Н12Г2Т, аргон по ГОСТ 8050—85 РДС: электроды Э-10Х25Н13Г2, (ЦЛ-25) АДС: проволока Св-07Х25Н13 флюс АН-26 АрДС: проволока Св-04Х20Н5М6Б, Св-07Х25Н13 электроды Э-12Х13 (ЛМЗ-1), Э-06Х13Н (ЦЛ-41) ЦЛ-51 |

Сталь, марка | Способ сварки, сварочные материалы | Металл | шва | Сварное соединение | |||||

СО С S о о | я С Й а о | * «А «О | S 4 | а а”* осе *<£ | СО С S t>“ | а а* осе *<£ | Угол загиба, град. | ||

12X13 | Э-11X15Н25 М6АГ2 | 363 | 588 | 13 | 15 | 0,4 | 590 | 0,5 | |

(ЭА-395/9) | |||||||||

12X13 | Э-10Х25Н13Г2, | 300 | 540 | 15 | 15 | 0,5 | 540 | 0,5 | |

(ЗиО-8, ЦЛ-25) | |||||||||

20X13 | Э-10Х25Н13Г2, | 300 | 540 | 15 | 15 | 0,5 | 540 | 0,5 | |

(ЗиО-8, ЦЛ-25). | |||||||||

ЦЛ-51 | 490 | 637 | 12 | 35 | 0,5 | 637 | 0,5 | ||

20X13 | АДС: | ||||||||

Св-07Х25Н13 | 300 | 540 | 15 | 15 | 0,5 | 540 | 0,5 | ||

флюс АН-26 | |||||||||

14Х17Н2 | АДС: | ||||||||

электроды | 588 | 755 | 17 | 60 | 0,6 | 755 | 0,5 | ||

СВ-10Х18Н2, | |||||||||

(АНВ-2) | |||||||||

АДС: | |||||||||

Проволока | 588 | 755 | 20 | 45 | 0,7 | 755 | 0,5 | ||

Св-08Х18Н2ГТ, | |||||||||

Св-08Х14ГНТ | |||||||||

флюс АН-26с, | |||||||||

ОФ-6; АНФ-6 | |||||||||

14Х17Н2 | АрДС: | ||||||||

проволока | 588 | 755 | 20 | 40 | 0,8 | 755 | 0,5 | ||

Св-08Х18Н2ГТ, | |||||||||

Св-08Х 14ГНТ, | |||||||||

аргон по | |||||||||

ГОСТ 10157—73 |

14. 3. Технология сварки и свойства соединений

3. Технология сварки и свойства соединений

14.3.1. Способы сварки и сварочные материалы

Для стали 08X13 применяют различные способы сварки: ручная штучными электродами и в защитных газах, автоматическая под флюсом. Разнообразны также применяемые сварочные материалы. Их марки регламентированы в ОСТ 26-01-77, РТМ 108.940.08—85 и отраслевых инструкциях (табл. 14.5). Среди них наибольшее распространение имеют сварочные электроды и проволоки, обеспечивающие получение аустенит – ного наплавленного металла (электроды типа Э-10Х25Н13Г2, проволока Св-07Х25Н12Г2Т).

Присадочные материалы для ручной дуговой сварки (электроды типа Э-10Х18Н2), аргонодуговой и автоматической сварки под флюсом (проволока Св-08Х18Н2ГТ и Св-08Х14ГНТ)

стали 14Х17Н2 по химическому составу близки к основному металлу. Для деталей и узлов из стали 14Х17Н2 находит также применение способ электронно-лучевой сварки.

14.3.2. Термическая обработка

Из-за опасности образования холодных трещин и просто хрупкого разрушения вследствие резкого снижения ударной вязкости околошовного металла сварные соединения мартенситно – ферритных сталей должны быть подвергнуты термическому отпуску для «смягчения» структур закалки и снятия остаточных напряжений. Режим термической обработки приведен в табл. 14.4.

Режим термической обработки приведен в табл. 14.4.

14.3.3. Механические и служебные свойства соединений

Так как для сталей 08X13, 08Х14МФ, 12X13 и 20X13 применяют в основном аустенитные сварочные материалы, то прочностные свойства их сварных соединений ниже по сравнению с основным металлом. Равнопрочность достигается при использовании для сварки электродов и проволок, обеспечивающих получение металла швов с мартенситной структурой (электродов АНВ-1, АНВ-2, ЦЛ-51) (табл. 14.5).

К сварным соединениям стали 14Х17Н2 предъявляют требования стойкости против МКК. Эта стойкость обеспечивается рекомендуемой в табл. 14.4 термообработкой.

Сварочный аппарат стыковой сварки пластиковых труб! Вы искали новый сварочный аппарат? Возможно, вы захотите воспользоваться возможностью купить его у нас. Мы также продаем высококачественные пластиковые трубы ПНД, такие как ПЭ …

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Сварка ферритных/мартенситных нержавеющих сталей

Ферритные нержавеющие стали содержат до 27% хрома и используются в тех случаях, когда требуется хорошая стойкость к коррозии/окислению, но эксплуатационные нагрузки не являются чрезмерными, напр. дымоходы, выхлопы транспортных средств, автомобильный и железнодорожный транспорт.

Мартенситные марки содержат до 18% хрома и обладают лучшей свариваемостью и более высокой прочностью, чем ферритные марки. Они часто используются при ползучести и в нефтяной и газовой промышленности, где обладают хорошей эрозионной и коррозионной стойкостью.

Теперь немного металлургии! Хром является легирующим элементом, способствующим образованию феррита в стали; в случае ферритных нержавеющих сталей этот феррит представляет собой высокотемпературную форму, известную как дельта-феррит. Таким образом, в отличие от низколегированных сталей, этот тип стали не претерпевает фазовых изменений при охлаждении от точки плавления до комнатной температуры; поэтому они не могут быть упрочнены термической обработкой, что влияет на свойства сварных соединений.

Таким образом, в отличие от низколегированных сталей, этот тип стали не претерпевает фазовых изменений при охлаждении от точки плавления до комнатной температуры; поэтому они не могут быть упрочнены термической обработкой, что влияет на свойства сварных соединений.

Углерод и азот, однако, являются двумя элементами, которые способствуют образованию аустенита, поэтому по мере увеличения процентного содержания углерода и/или азота ферритная сталь может быть спроектирована таким образом, чтобы полностью или частично превращаться в аустенит, прежде чем снова превратиться в феррит . Эта серия фазовых переходов подобна той, что происходит в низколегированной стали, что позволяет упрочнять сталь с образованием мартенсита – мартенситных нержавеющих сталей. Составы и характерные свойства некоторых сплавов приведены в 9.0003 Таблица 1 .

Таблица 1 Типичные свойства ферритных и мартенситных сталей

| AISI № | Стальная тип | Химический состав (MAX %) | Chemical Composition (MAX %) | Chemical Somposition (MAX %) | . | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Cr | Ni | 240016 | UTS (МПа) | Ю.С. (МПа) | Эл.% | ||||||||||||||

| 409 | ферритный | 0,08 | 1,00 | 10,5/11,75 | – | – | 480 | 240 | 25 | ||||||||||||

| 430 | ферритный | 0,12 | 1,00 | 16,0/18,0 | 520 | 345 | 25 | ||||||||||||||

| 434 | ферритный | 0,12 | 1,00 | 16,0/18,0 | 0,75/1,25 | 530 | 370 | 22 | |||||||||||||

| 446 | ферритный | 0,20 | 1,5 | 23,0/27,0 | 550 | 350 | 20 | ||||||||||||||

| 410 | мартенситный | 0,15 | 1,00 | 11,5/13,00 | – | – | 480 | 310 | 25 | ||||||||||||

| 420 (API 5CT L-80) | мартенситный | 0,15 мин | 1,00 | 12,0/14,0 | – | – | 650 | 345 | 25 | ||||||||||||

| 422 (12CrMoV) | мартенситный | 0,25 | 1,3 | 10,0/12,0 | 0,8 | 1,2 (В 0,4) | 720 | 550 | 22 | ||||||||||||

| 431 | мартенситный | 0,20 | 1,00 | 15,0/17,0 | 1,25/2,5 | 860 | 670 | 20 | |||||||||||||

При сварке ферритных сталей возникает ряд проблем. Хотя они не считаются закаливаемыми, может образовываться небольшое количество мартенсита, что приводит к потере пластичности. Кроме того, если сталь нагрета до достаточно высокой температуры, может произойти очень быстрый рост зерна, что также приведет к потере пластичности и ударной вязкости.

Хотя они не считаются закаливаемыми, может образовываться небольшое количество мартенсита, что приводит к потере пластичности. Кроме того, если сталь нагрета до достаточно высокой температуры, может произойти очень быстрый рост зерна, что также приведет к потере пластичности и ударной вязкости.

Хотя ферритные стали содержат лишь небольшое количество углерода, при быстром охлаждении отложения карбидов на границах зерен могут «сенсибилизировать» сталь, делая ее восприимчивой к межкристаллитной коррозии. Когда это связано со сварным швом, это часто называют разрушением сварного шва. Однако разработка в последние годы марок со сверхнизким содержанием углерода, титана или ниобия улучшила эту ситуацию.

Ферритные нержавеющие стали обычно свариваются в виде тонких профилей. Большинство из них имеют толщину менее 6 мм, где любая потеря прочности менее значительна. Используется большинство распространенных процессов дуговой сварки, хотя считается хорошей практикой ограничивать погонную энергию для этих сталей, чтобы свести к минимуму рост зерна (рекомендуется погонная энергия 1 кДж/мм и максимальная межпроходная температура 100-120°C), что означает, что процессы с высокой скоростью осаждения нецелесообразны. Предварительный подогрев не требуется, хотя он может быть полезен при сварке секций толщиной, скажем, 10 мм, где рост зерна и ограничение сварки могут привести к растрескиванию соединения.

Предварительный подогрев не требуется, хотя он может быть полезен при сварке секций толщиной, скажем, 10 мм, где рост зерна и ограничение сварки могут привести к растрескиванию соединения.

Сварочные материалы для ферритных сталей обычно относятся к аустенитному типу; тип 309L (с низким содержанием углерода) является наиболее часто используемым. Это делается для того, чтобы любое происходящее разбавление не привело к получению аустенитной/ферритной/мартенситной микроструктуры металла сварного шва с низкой пластичностью. Однако при условии контроля разбавления можно использовать типы 308 и 316. Также можно использовать расходные материалы на основе никеля, что приведет к улучшению эксплуатационных характеристик, если компонент подвергается термическому циклированию. Соответствующий присадочный металл доступен для сварки класса 409.стали, часто используемой в выхлопных системах автомобилей.

Термическая обработка после сварки (PWHT) при температуре около 620°C проводится редко, хотя снижение остаточного напряжения приведет к улучшению усталостных характеристик: в этом контексте наполнители на основе никеля являются лучшим выбором, чем аустенитные расходные материалы Cr/Ni.

Мартенситные марки используются в более сложных условиях и, как следует из названия, создают больше проблем, чем ферритные стали. Версии как с более высоким содержанием углерода (>0,1%), так и с низким содержанием углерода (<0,1%), за некоторыми исключениями, требуют предварительного нагрева и PWHT, чтобы избежать проблем с растрескиванием сварного шва и обеспечить достаточно прочное и пластичное соединение.

Соответствующие сварочные материалы доступны для большинства марок стали, так что коррозионная стойкость и механические свойства могут быть согласованы со свойствами основного металла. Для снижения риска образования трещин, вызванных водородом, необходимы процессы сварки с низким содержанием водорода, а также рекомендуется температура предварительного нагрева от 200 до 300°C. Сварной шов, который был полностью преобразован в неотпущенный мартенсит в результате охлаждения соединения до комнатной температуры, может быть чрезвычайно хрупким, и при обращении с ним требуется большая осторожность, чтобы предотвратить хрупкое разрушение. Кроме того, такие соединения чувствительны к коррозионному растрескиванию под напряжением даже в обычных условиях производственного цеха. Поэтому настоятельно рекомендуется проводить PWHT как можно скорее после завершения сварки.

Кроме того, такие соединения чувствительны к коррозионному растрескиванию под напряжением даже в обычных условиях производственного цеха. Поэтому настоятельно рекомендуется проводить PWHT как можно скорее после завершения сварки.

Обычный цикл термообработки включает охлаждение соединения до температуры ниже 100°C для обеспечения полного превращения сварного шва и ЗТВ в мартенсит, тщательно контролируемый нагрев для сведения к минимуму напряжений от колебаний температуры, ПТО при температуре около 700°C в течение одного-четырех часов и контролируемое охлаждение до температуры окружающей среды.

Обработка с выделением водорода при температуре предварительного нагрева, скажем, 350°C в течение четырех часов, вряд ли снизит риск холодного растрескивания. Если сталь не охлаждается до достаточно низкой температуры, чтобы произошло полное превращение в мартенсит, тогда во время обработки с выделением водорода будет присутствовать аустенит.

Этот аустенит будет удерживать водород и может образовывать трещины, когда он превращается в мартенсит при охлаждении соединения до температуры окружающей среды. Если холодное растрескивание представляет собой реальную проблему, даже при хорошем контроле содержания водорода, может потребоваться ПТОС непосредственно из температуры предварительного нагрева, охлаждение до температуры окружающей среды и повторение ПТОС для отпуска любого мартенсита, образовавшегося после первого цикла ПТОС.

Если холодное растрескивание представляет собой реальную проблему, даже при хорошем контроле содержания водорода, может потребоваться ПТОС непосредственно из температуры предварительного нагрева, охлаждение до температуры окружающей среды и повторение ПТОС для отпуска любого мартенсита, образовавшегося после первого цикла ПТОС.

Сварочные материалы, соответствующие составу основного металла, доступны для большинства мартенситных нержавеющих сталей, часто с небольшими добавками никеля, чтобы предотвратить образование феррита в сварном шве. Никель снижает температуру, при которой мартенсит превращается в аустенит, поэтому для таких присадочных металлов важно, чтобы температура PWHT не превышала примерно 750 °C, иначе в сварном шве образуется неотпущенный мартенсит, когда изделие охлаждается до температуры окружающей среды.

Обычно при сварке соединений из разнородных металлов присадочный металл выбирают в соответствии с составом низколегированной стали. Опыт показал, что это может вызвать проблемы с холодным растрескиванием, поэтому следует использовать присадочные металлы, соответствующие мартенситной стали. Альтернативой является сварка с присадкой из аустенитной нержавеющей стали, например типа 309, но в этом случае сварной шов может не соответствовать прочности на растяжение ферритной стали, и это должно учитываться при проектировании сварного шва. Также могут использоваться сплавы на основе никеля; например, сплав 625 имеет предел текучести 0,2% около 450 МПа; и даст лучшее соответствие по коэффициенту теплового расширения.

Альтернативой является сварка с присадкой из аустенитной нержавеющей стали, например типа 309, но в этом случае сварной шов может не соответствовать прочности на растяжение ферритной стали, и это должно учитываться при проектировании сварного шва. Также могут использоваться сплавы на основе никеля; например, сплав 625 имеет предел текучести 0,2% около 450 МПа; и даст лучшее соответствие по коэффициенту теплового расширения.

Металлургия этих типов сталей сложна, и они часто используются в сложных и связанных с безопасностью условиях. Статья, подобная этой, может дать только частичную картину, поэтому, если есть какие-либо сомнения относительно их изготовления, рекомендуется обратиться за советом к соответствующим специалистам.

Эта статья была написана Джин Мазерс .

Ферритная, мартенситная и аустенитная нержавеющая сталь

Нержавеющие стали представляют собой класс сплавов на основе Fe, отличающихся высокой коррозионной стойкостью и стойкостью к окислению. Они обычно содержат от 12 до 27 % Cr и от 1 до 2 % Mn по массе с добавлением Ni в некоторых сортах. Также присутствует небольшое количество углерода, либо преднамеренно добавленного, либо в качестве неизбежной примеси. Нержавеющие стали можно разделить на три основные категории в зависимости от структуры: ферритные, мартенситные и аустенитные нержавеющие стали.

Они обычно содержат от 12 до 27 % Cr и от 1 до 2 % Mn по массе с добавлением Ni в некоторых сортах. Также присутствует небольшое количество углерода, либо преднамеренно добавленного, либо в качестве неизбежной примеси. Нержавеющие стали можно разделить на три основные категории в зависимости от структуры: ферритные, мартенситные и аустенитные нержавеющие стали.

Ферритные нержавеющие стали

Они состоят в основном из фазы BCC (Body Centered Cupic). Хром (bcc) имеет тенденцию стабилизировать альфа-Fe (bcc) и его высокотемпературный аналог Delta Fe (bcc), которые сливаются, образуя так называемую замкнутую гама-петлю. Можно сказать, что ферритные нержавеющие стали имеют металлургические характеристики, аналогичные характеристикам сплавов Fe-Cr, содержащих достаточное количество (более 12%) Cr, чтобы оставаться вне петли Гама. Они по существу являются ферритными во всем диапазоне температур в твердом состоянии. Однако во избежание образования избыточного количества хрупкой сигма-фазы максимальное содержание Cr в ферритных нержавеющих сталях обычно не превышает 27%.

Мартенситные нержавеющие стали

Можно сказать, что эти нержавеющие стали ведут себя как сплавы Fe–Cr, содержащие менее 12% Cr (внутри петли Гама). Эти сплавы затвердевают в виде дельта-феррита и превращаются в аустенит при охлаждении. Когда скорость охлаждения достаточно высока, как в случае сварки, образующийся аустенит превращается в мартенсит. Следует подчеркнуть, что фазовую диаграмму Fe–Cr можно использовать только как удобную основу для разграничения двух указанных выше структурных категорий нержавеющих сталей. Присутствие второстепенных элементов, особенно углерода, может значительно сместить границы аустенитной и ферритной областей.

Аустенитные нержавеющие стали

Добавление Ni FCC (гранецентрированная купика) в сплавы Fe–Cr, как правило, расширяет диапазон существования аустенита (ГЦК) и повышает его стабильность при низких температурах. . Вообще говоря, аустенитные нержавеющие стали содержат не менее 15% Cr и достаточное количество Ni для поддержания стабильной аустенитной структуры в диапазоне температур от 1100°C до комнатной температуры без образования мартенсита. Например, для нержавеющей стали с содержанием 15–16% Cr требуется около 6–8% Ni. Наиболее широко используемой нержавеющей сталью является нержавеющая сталь 304. Она также известна как нержавеющая сталь 18-8 из-за ее состава из 18% Cr и 8% Ni.

Например, для нержавеющей стали с содержанием 15–16% Cr требуется около 6–8% Ni. Наиболее широко используемой нержавеющей сталью является нержавеющая сталь 304. Она также известна как нержавеющая сталь 18-8 из-за ее состава из 18% Cr и 8% Ni.

Артикул:

Сварка Металлургия. Автор: Sindo Kou

Стоимость качества – Платформа Александра Л. Килланда

16 ноября 2022 г.

Дефекты сварки – причины и способы устранения

20 апр. 2022 г.

Смазка «рабочих» поверхностей – затяжка болтов

18 марта 2021 г.

Процессы дуговой сварки – преимущества, ограничения и области применения

31 декабря 2020 г.

Времяпролетная дифракция (TOFD)

15 декабря 2020 г.

Дуговая сварка металлическим газом (GMAW)

24 фев. 2020 г.

Отжиг, нормализация, закалка и отпуск стали

6 ноября 2018 г.

1,5 —2,5 Ni.

1,5 —2,5 Ni.