Машина многоточечная контактной сварки – Машины контактной сварки многоточечные

alexxlab | 05.11.2019 | 0 | Разное

Машины контактной сварки многоточечные

Аппараты контактной сварки

Аппараты контактной сварки применяются в тех случаях, когда сваривание металлических запчастей происходит при их нагревание посредством электрического тока дуги.

Аппараты контактной сварки применяются в тех случаях, когда сваривание металлических запчастей происходит при их нагревание посредством электрического тока дуги.

Таким образом, технологический процесс представляет собой экстремальный нагрев поверхности металла электродом.

Технология контактной сварки кроме воздействия на поверхность металла электрическим током, также подразумевает воздействие давления на сварные кромки.

Технология контактной сварки кроме воздействия на поверхность металла электрическим током, также подразумевает воздействие давления на сварные кромки.

В строительной индустрии контактную сварку применяют для сваривания крестообразных стыков в арматуре или железных каркасов под бетон.

Экономичность и целесообразность данного вида сварки подтвердило его применение при сварке трубопроводов.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварок.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварок.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки. Подробнее об этом типе сварки читайте здесь.

Весь технологический процесс укладывается в следующие рамки: две заготовки стыкуются между собой, при этом не стоит переживать из-за оксидных пленок, они уберутся под воздействием температуры от электрической дуги.

После этого на место стыка заготовок начинают воздействовать электрической дугой от электрода, образуется сварная ванна, которая под взаимным давлением заготовок друг на друга образует сварной диаметральный шов.

Кроме того при использовании автоматической точечной сварки заготовка подается к сварным электродам на специальных прокатных вальцах, по типу конвейера.

Чаще всего все производство автоматизировано и требует от сварщика лишь контроля и наблюдения за правильным технологическим процессом.

Оборудование для контактной сварки

Технологически все оборудование для контактной сварки разделяют на машину и контактный сварочный аппарат.

Читайте также: Разновидности современных сварочных аппаратов

Так же их подразделяют:

- по методу соединения металлов – притирка или оплавление;

- по механизму подачи сварочного электрода в автоматическом суппорте – винтовая подача, рычажная, карусельная;

- по устройству зажимов сварочных заготовок – винтовые, тисочные, прищепки;

- по видам монтажа машины подразделяют на стационарные и переносные.

Для облегчения сварочного процесса и повышения эффективности его результата, при сварке тугоплавких металлов используются различные присадки, в том числе и сварочная проволока. Как подобрать сварочную проволоку читайте на нашем сайте.

Для облегчения сварочного процесса и повышения эффективности его результата, при сварке тугоплавких металлов используются различные присадки, в том числе и сварочная проволока. Как подобрать сварочную проволоку читайте на нашем сайте.

Узнать о сварке алюминия можно здесь.

Машины контактной точечной сварки оснащаются двумя электродами – катодом и анодом, относительно которых закрепляются сварные заготовки. Так же следует понимать, что время проваривания шва в каждой точке зависит от характеристик металла заготовки.

Как правило, наименьший период времени занимает приваривание в точках на цветных металлах.

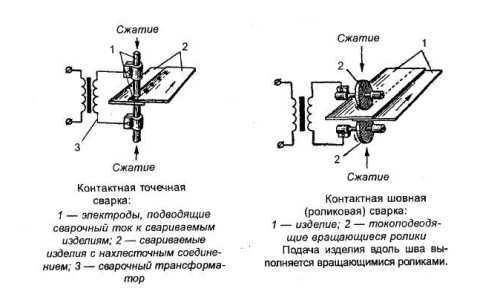

Роликовая машина для контактной сварки предполагает соединение деталей непрерывным швом за счет пропускания тока через свариваемые детали.

После того, как заготовка подана в рабочую зону, где должен быть осуществлен прожиг срабатывает фотонная защита, то есть сварка работает только с тем участком, с которым необходимо, так как фотонные поля не пропускают электрическую дугу, не позволяя ей заискрить и испортить “чистую” зону заготовки.

Контактный сварочный аппарат

Контактные сварочные аппараты основаны несколько на другом принципе работы, аппараты оснащены конденсаторами, то которых при мгновенной разрядке передается на катод и принимается анодом.

Контактные сварочные аппараты основаны несколько на другом принципе работы, аппараты оснащены конденсаторами, то которых при мгновенной разрядке передается на катод и принимается анодом.

В этот момент возникает широкополосная электрическая дуга большой мощности тока.

Аппараты контактной сварки подразделяют по следующему типу:

Аппараты контактной сварки подразделяют по следующему типу:

- по характеру их мобильности – на передвижные и стационарные;

- по степени универсализации – для работы с цветным металлом и тонким листовым металлом, ювелирной фольгой;

- многофункциональные сварочные станки с возможностью перестановки роликов;

- с одним рядом роликов и сдублированным;

- по способу обращения роликов — аппарат контактной точечной сварки с приводом на 1 ролик, на 2 ролика, с единственным верхним роликом, двигающимся по неподвижной консоли, опять же с одним роликом, а также перемещающейся нижней оправкой;

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Что же из себя представляет контактная сварка читайте в публикации.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Что же из себя представляет контактная сварка читайте в публикации.

О ремонте сварочных аппаратов, в том числе контактных, читайте здесь.

Контактные сварочные аппараты широко применяются на полуавтоматических заводах по производству автомобилей и военной техники.

Контактная точечная сварка легко автоматизируется, так как точечная сварка относится к роду высокоточных сварочных работ большой четкости.

Многоточечная машина контактной сварки

Второе название такой машины – шовный станок контактной сварки, потому что взаимодействие заготовки и трех точечных электродов в конечном итоге дает единый шов, похожий по виду на ткацкий.

Читайте также: Выбор сварочного аппарата для дома

Такие машины применяют в том случае, когда требуется дополнительные наплавки на шов, например в технологических трубопроводах, которые работают под давление свыше 100 Атмосфер.

Многоточечные машины работают в двух технологических режимах:

- с прерывистой подачей тока, для того, чтобы прокладывать наплавки по коротким швам для кратковременных отключений электрической дуги;

- с непрерывной подачей тока для постоянства дуги, когда надо проложить единый шов относительно сварных поверхностей.

Сварочные аппараты для контактной сварки отличаются высоким КПД и надежностью.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства. О полуавтоматической сварке читайте подробнее.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства. О полуавтоматической сварке читайте подробнее.

О применении метода точечной сварки для кузовов и мелких деталей читайте здесь.

Читайте также:

Контактная сварка Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей.Принцип работы контактной сварки – […]

Контактная сварка Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей.Принцип работы контактной сварки – […]- Газовая сварка Газовая сварка – соединение металлов путем образования сварочных ванн при нагревании поверхностей металлов пламенем высоких температур, которое […]

metallmaster.org

Эффективное применение машин многоточечной контактной сварки

Производители в металлообрабатывающей промышленности повышают производительность труда и сокращают расходы с помощью машины контактной сварки серийного типа.

Расстояние, проходимое током, при совершении контактной сварки определяет величину сопротивления току в цепи. Чем длинней путь, тем выше сопротивление или потери мощности в цепи. В многоточечных машинах, которые используют электроды с большим вылетом, это расстояние велико; оснастка имеет высокое сопротивление, которое требует больших трансформаторов. Вылет на этих машинах, как правило, от 600 до 900мм. Длиннее вылет – выше потери мощности, а, значит, потребуются более крупные и дорогостоящие трансформаторы.

Снижение потерь

Чтобы свести к минимуму длину вторичной цепи и потери мощности, что, в свою очередь, позволит использовать меньшие трансформаторы, для сварки больших сложных деталей производители применяют многоточки, у которых электроды расположены только с одной стороны соединения. Таким образом, производится два или более сварных соединений, а путь, проходимый током, один и тот же. Ток идёт от электрода через образец на второй электрод, находящийся с той же стороны, что и первый. Такая схема уменьшает общую длину пути, преодолеваемого током для осуществления всех сварных соединений. Этот процесс известен как серийная сварка.

Многоточечные аппараты контактной сварки выполняют точечную, рельефную и шовную сварку. Цепи могут быть задействованы в четырех разных методах сварки: многоточечная прямая, двухтактная, серийная и непрямая сварка. Многоточечная прямая и двухтактная сварка требует наличия электродов по обе стороны заготовки; двухтактный режим использует ток более эффективно, чем прямой, располагая электроды рядом с трансформаторами. В машинах серийной и непрямой сварки электроды и контактные блоки соприка

www.samsvar.ru

Многоточечные машины и автоматизированные линии для сварки широких сеток

Строительные машины и оборудование, справочник

Многоточечные машины и автоматизированные линии для сварки широких сетокКатегория:

Машины и оборудование для арматурных работ

Многоточечные машины и автоматизированные линии для сварки широких сеток

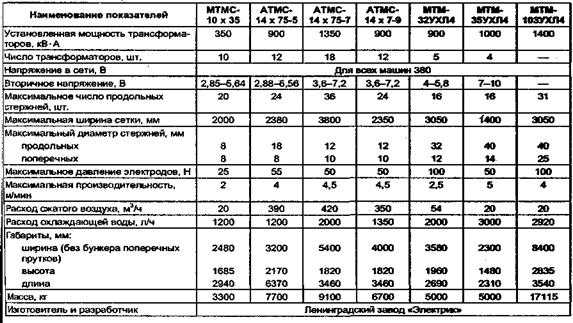

Находят широкое применение многоточечные сварочные машины типов АТМС-14 х 75, МТМС-10 х 35, МТМ-32УХЛ4, МТМ-35УХЛ4, МТМ-103УХЛ4. Все они работают по принципу шаговой подачи сетки и сварки пересечений стержней при неподвижном положении сетки.

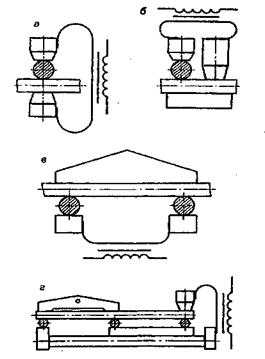

Принципиальные схемы подводки тока к сварочным машинам показаны на рис. 18.29. Подводка тока к электродам машин односторонняя, что позволяет резко сократить площадь внешнего контура машины и уменьшить индуктивное сопротивление. Потребляемая мощность уменьшается на 40%.

Многоточечные сварочные машины отличаются от одноточечных количеством установленных сварочных трансформаторов и габаритами.

Машина МТМС-10 х 35 предназначена для точечной сварки арматурных сеток шириной до 2000 мм и проволок диаметром 6—8 мм. Подача продольных проволок из бухт в процессе работы осуществляется автоматически, поперечную арматуру укладывают вручную.

Электрическая схема машины обеспечивает последовательное автоматическое выполнение следующих операций: фиксацию поперечной ар-матуры относительно продольной, одновременное зажатие арматуры между всеми электродами, сварку поперечной арматуры с продольной в местах пересечений, подъем электроводов и перемещение сетки на заданный шаг. Регулирование выдержек времени отдельных операций цикла сварки (кроме перемещения сетки) осуществляется реле времени. Усилие сжатия электродов создается сжатым воздухом с помощью пневмоци-линдров и может регулироваться в пределах до 250 Н (на два электрода). Для уменьшения потребляемой мощности (установленная мощность 350 кВ-А) сварочные трансформаторы машины могут включаться группами по 3—4 одновременно.

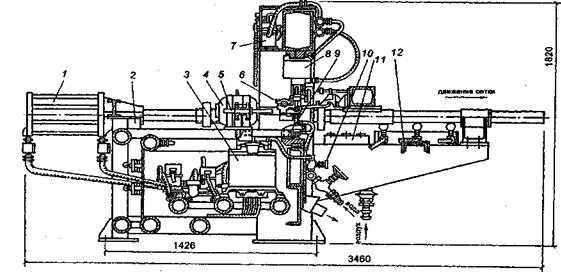

Многоэлектродная машина АТМС-14 х 75 (рис. 18.30) состоит из станины, коллектора, сварочных трансформаторов с переключателями ступеней, нижних неподвижных электродов и верхних шунтирующих прижимных колодок, смонтированных на пневмоцилиндрах, токове-душих гибких шин, каретки перемещения сетки спневмоцилиндрами, подающего устройства для поперечной арматуры, системы охлаждения и электрической и пневматической аппаратуры управления. Машина автоматически подает поперечную арматуру к электродам, обеспечивает сжатие поперечной арматуры одновременно во всех местах пересечений ее с продольными стержнями, производит сварку их, а также периодически перемещает сетку на заданный шаг.

Рис. 18.29. Схемы подвода сварочного тока:

э — двухсторонний подвод тока в одноточечных машинах и клещах; б — односторонний подвод тока в кар-касосварочных машинах; в — односторонний подвод тока в многоточечных сеточных машинах; г — комбинированный подвод тока в машинах для сварки плоских каркасов

Подача арматуры производится с бухт, располагаемых на специальных вертушках. Поперечная арматура, предварительно нарезанная на правильно-отрезных станках, укладывается в бункер, а оттуда по одному стержню специальным устройством подается под электроды.

При включении электродвигателей и пневматического прижима поперечная арматура захватывается сначала одной» а затем второй парой вращающихся роликов и подается в приемное устройство, расположенное в зоне электродов.

После приварки одного прутка поперечной арматуры каретка машины перемещает сетку на шаг и процесс повторяется. Максимальная производительность машины при сварке сетки с шагом прутков поперечной арматуры 300 мм и при одновременном включении всех трансформаторов составляет 4,5 м сетки в I мин. Известные модели этой машины АТМС-14 х 75-5, АТМС-14 х 75-7 и АТМС-14 х 7-9 отличаются от основной модели конструкцией отдельных узлов, диаметрами свариваемых стержней и шириной сетки.

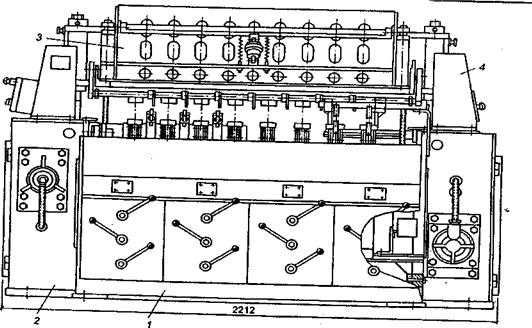

Машина МТМ-35УХЛ4 разработана для сварки тяжелых каркасов и сеток шириной до 1400 мм и арматурной стали диаметром до 40 мм (рис. 18.31). Она состоит из двух боковых сварных корпусов, соединенных между собой балкой и ресивером, верхней балки с бункером для поперечных стержней, каретки перемещения сетки, а также пневматического и электрического устройств и систе-мы охлаждения. На балке крепят 4 цилиндра сжатия электродов, которые можно устанавливать в зависимости от расстояния между продольными стержнями.

Для сварки сетки с разными шагами продольных стержней предусмотрен комплект сменных планок с электродами. Контактные колодки попарно соединены с вторичными витками сварочных трансформаторов посредством гибких шин.

К электрическому устройству машины относятся два электромагнитных контактора, пульт управления, шкаф управления, сварочные трансформаторы. Первичные обмотки сварочных трансформаторов включаются в треугольник, в каждой фазе которого включена пара игнитронов. Сварочные трансформаторы можно включать одновременно по 3 или 2, а также любой из 4 в отдельности. Электрическая схема машины предусматривает работу машины в автоматическом и наладочном режимах. При этом каркас можно сваривать с постоянным и переменным шагом, который устанавливается специальным переключателем.

Рис. 18.30. МашинаАТМС- 14×75: 1 — пневмоцилиндр привода каретки; 2 — станина; 3 — сварочные трансформаторы; 4 — устройство подающее; 5 — устройство направляющее; 6 — устройство приемное; 7 — устройство пневматическое; 8’— привод давления и контактные части; 9 — гибкие шины; 10 — система охлаждения; 11 — электрическое устройство; 12 — поддерживающее устройство

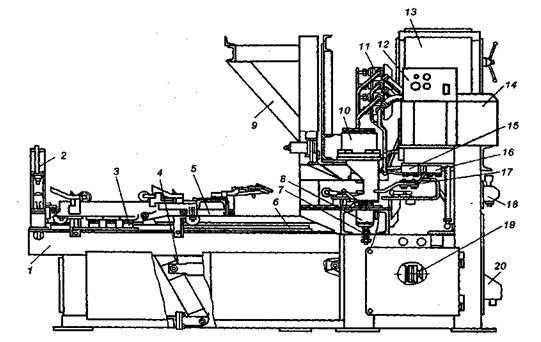

Машина МТМ-32УХЛ4 разработана для сварки арматурных сеток, применяющихся при строительстве монолитных сооружений (рис. 18.32). Машина выполнена из сварной станины, на которой с правой стороны расположены сварочные головки, сварные трансформаторы, токоведушие плиты, переключатель ступеней и направляющее устройство для заправки в машину продольных арматурных стержней. В левой части станины размещены бункер для поперечных стержней, каретка перемещения сетки в процессе сварки с пневмоприводом и зажимное устройство.

Пересечения стержней сваривают 16 сварочными головками, установленными с постоянным шагом 200 мм. Сварочные головки выполнении виде стальных сварных скоб с установленными в верхней части пневмоцилиндрами, к штокам которых, направленным вниз, изолированно прикреплена медная плита с верхним подвижным электродом. В нижней части скобы помещена медная плита с нижним электродом.

Сварочные головки устанавливают на станине с возможностью вертикального перемещения, что обеспечивает стабильность сварочного усилия. В машине установлены пять сварочных трансформаторов, от которых получают питание сварочные головки. Каретка предназначена для перемещения на заданный шаг сетки после приварки очередного поперечного стержня к продольным. При рабочем ходе каретки только что приваренный поперечный стержень захватывается специальными захватами, и вся сетка перемещается на заданный шаг. На пути перемешения каретки на станине установлены три упора, управляемые сжатым воздухом, которые обеспечивают получение шага поперечных стержней 100, 200 и 300 мм.

Рис. 18.31. Многоэлектродная машина МТМ-35УХЛ4

При отключении всех упоров сетка перемещается на 600 мм. Для обеспечения правильного положения концов продольных стержней на каретке предусмотрена упругая балка, в которую упираются продольные стержни в процессе заправки их перед началом сварки. После заправки продольных стержней каретку отводят в исходное положение, а упорная балка откидывается путем поворота ее на шарнирах. Кроме того, каретка имеет четыре толкателя, с помощью которых путем перемещения ее при ручном управлении можно вытолкнуть сваренную сетку из машины.

Для механизированной подачи в зону сварки очередных поперечных стержней в машине предусмотрен бункер, состоящий из двух вертикальных сварных стенок и четырех отсекателей. Стержни, находящиеся в щели между вертикальными стенками, удерживаются отсекателями и по команде в необходимый момент подаются в зону сварки. Наличие отсекателей обеспечивает одновременную подачу двух прутков для параллельной сварки двух сеток шириной 1000 и 1400 мм.

На верхнем валке с шагом 200 мм насажены 16 роликов с коническими канавками. С помощью роликов обеспечивается требуемое направление поступления продольных стержней в машину под электроды. Нижний гладкий валок установлен на такой высоте, чтобы стержни находились выше уровня нижних электродов на 2—3 мм.

В передней части станины установлено зажимное устройство, служащее для выталкивания из машины сваренной сетки.

Рис. 18.32. Схема сварочной машины МТМ-32УХЛ4:

1 — станина; 2 — зажимное устройство; 3 — упоры; 4 — пневмопривод каретки; 5 — каретка; 6 — рельс; 7-пружина; 8 — стакан; 9 — бункер поперечных стержней; 10 — сварочная головка; 11 — пневматическое устройство; 12 — электрическое устройство; 13 — переключатель ступеней; 14 — сварочный трансформатор; 15, 16-токоведущие плиты; 17 — гибкие шины; 18 — направляющее устройство; 19 — коммутирующее устройство; 20 — система охлаждения

По окончании сварки сжатый воздух для выталкивания сетки подается одновременно в цилиндр каретки и в верхние камеры зажимного устройства. При сварке стержней диаметром 32 и 14 мм с шагом поперечных стержней 300 мм обеспечивается приварка шести поперечных стержней в 1 мин., при шаге 600 мм привариваются четыре стержня в 1 мин.

Технические характеристики многоточечных сварочных машин приведены в табл. 18.24.

Режимы сварки для моделей машины типа АТМС-14 х 75 могут быть выбраны по данным табл. 18.25.

Многоточечные сварочные машины используют для оснащения автоматизированных сварочных линий. Имеется несколько типов автоматизированных сварочных линий, которые приведены в табл. 18.26.

В состав линий входят комплект бухтодержателей, устройство для правки продольных проволок, стыкосварочная машина, многоэлектродная сварочная машина, гильотинные ножницы и пакетировщик сеток. Далее приводятся основные типы оборудования для комплектования автоматизированных сварочных линий.

Пакетировщик СМЖ-326А предназначен для приема сеток от сварочной машины и укладки их в пакет. Пакетировщик выпускается на прием сеток длиной до 4 м. При необходимости приема более длинных сеток его можно удлинить.

Таблица 18.24

Технические характеристики многоточечных сварочных машин

Таблица 18.25

Усредненные режимы сварки для моделей машин типа атмс-14 х 75

Работа пакетировщика производится следующим образом. Подаваемая сетка опирается своими боковыми сторонами на полки направляющих и скользит по ним. Дойдя до рычага конечного выключателя, передний конец сетки воздействует на него, подается команда на срабатывание пневмоцилиндров, которые поворачивают направляющие на сброс сетки, а затем возвращают их в исходное положение.

Правильное устройство СМЖ-324А предназначено для правки арматуры при ее подаче в сварочную машину. Арматура правится при ее протягивании между роликами. В зависимости от расстояния между проволоками обоймы могут переставляться по направляющим рамы, к которым они крепятся винтовыми зажимами. Обоймы на рамах расположены под углом 45°, но в различные стороны, т. е. под углом 90* по отношению друг к другу.

Ножницы СМЖ-325А предназначены для резки арматурных сеток, используя подпружиненный прижим сеток. Для правильного перемещения сетки предусмотрены боковые направляющие. Верхняя рама ножниц со смонтированными на ней узлами установлена на катки и может перемещаться относительно нижней рамы на 300 мм. На ножницах предусмотрено ручное (наладочное) и автоматическое управление.

Бухтодержатель представляет собой колонку, на которой расположены консольные кронштейны с вертушками для мотков проволоки. Вертушки имеют вертикальные направляющие, переставляемые в радиальном направлении для размещения мотков с различным внутренним диаметром.

Правильные устройства СМЖ-288-1Б и 2Б. Исполнение 2Б имеет раму, на которой установлен ряд правильных роликовых блоков. Они при наладке могут смещаться вдоль рамы по се направляющим, в зависимости от шага между продольными стержнями в сетке. Каждый блок состоит из корпуса с пятью правильными роликами. Три нижних ролика свободно вращаются на осях, а два верхних — на осях, соединенных с корпусом шарнирно. В верхней части блоков расположены нажимные винты для перемещения рычагов с поворотными роликами, посредством чего создается прогиб арматуры при ее правке. На входе в блок установлена фильера из твердого сплава. Правильное устройство СМЖ-288-1Б изготавливается по индивидуальному заказу. В остальном конструкции устройств идентичны.

Он может входить в состав автоматизированной линии для изготовления арматурных сеток шириной до 1450 мм из стержней диаметром I4—40 мм. Портал-раскладчик состоит из привода цепного конвейера, соединительных вилок, муфт и пневмопривода поворота конвейера.

Цепной конвейер представляет собой ряд консольно закрепленных рам с параллельно расположенными цепными передачами. Рамы оснащены цепями с лапками, на которые крепятся ложементы, принимающие продольные стержни. Лапки цепи имеют шаг 76 мм, что является шаговым модулем раскладки стержней.

Портал-раскладчик выполняется в нескольких исполнениях, каждое из которых предназначено для приема и выдачи стержней разной длины (6— 18 м) через каждые 3 м.

Реклама:

Читать далее: Машины для сварки плоских и объемных арматурных каркасов

Категория: – Машины и оборудование для арматурных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Сварочные машины контактной сварки многоточечная машина

На множестве крупных заводов и производств используется такое оборудование для неразъемного соединения металлов.

Наиболее используемые виды машин это:

- машина контактной точечной сварки;

- многоточечная машина контактной сварки;

Общий принцип работы у обоих видов оборудования одинаковый, детали разогреваются в местах соединения при помощи тока, а затем сжимаются давлением. Благодаря такой несложной технологии получаются очень аккуратные и прочные неразъемные соединения.

Большой выбор машин в нашем каталоге

Общие принципы работы

Основной принцип соединения деталей таким способом, заключается в образовании моста между кристаллическими решетками, во время сжатия.

Для создания межкристаллических мостов можно использовать несколько разных подходов:

- – воздействие на металл ультразвуком, приводит к возникновению колебаний и разогреву, затем производится сжатие;

- – воздействие трением деталей между собой, приводит их разогреву, затем производится сжатие;

- – сильное сдавливание, приводит к деформированию деталей в месте соединения и возникновению межкристаллических мостов;

- – детали могут разогреваться с помощью горелки, а затем сжиматься;

- – детали в месте соединения прогреваются током, затем сдавливаются.

Сварочная машина контактной сварки осуществляет неразъемные соединения, путем пропускания мощного тока через соединяемые детали, с последующим сжатием. Когда ток сварочного аппарата проходит через свариваемые детали, то наибольшее количество теплоты выделяется в месте наибольшего сопротивления. А этим местом как раз является место соединения двух деталей. Ток сварочного аппарата прогревает место стыка до температуры плавления, а затем производится опрессовка.

{xtypo_quote} В итоге получаются качественные соединения и швы. Определенная настройка машины контактной сварки позволяет получить соединения очень высокой прочности. Благодаря этому такое оборудование пользуется значительной популярностью у отечественных производственников, а спрос на машины контактной сварки растет из года в год. {/xtypo_quote}Многоточечная машина контактной сварки

С развитием автоматизации производства, растет и потребность в производительности работ. При поточном производстве особенно важно делать сварочные соединения максимально быстро. Так точечные машины контактной сварки при дополнительной автоматизации выходят на скорость сто двадцать – сто шестьдесят сварок в минуту. В самом лучшем случае из такого оборудования можно получить до двухсот сварок в минуту. Большее количество сделать не возможно по причине нехватки времени на прогрев металла. Но фактическая производительность на производстве получалась еще ниже, благодаря времени необходимому для перемещения электродов в другую точку. При использовании многоточечной машины контактной сварки производительность значительно увеличивается. Нет необходимости перемещать электроды. Есть возможность группировать электроды и производить сварку во многих точках за один цикл.

На одном оборудовании может устанавливаться от двух до двух сотен электродов. Соответственно за один цикл может выполняться от двух до двухсот соединений.В основном такие станки используются на поточных серийных производствах, где важна большая производительность. Самое обширное применение многоэлектродные машины контактной сварки нашли в строительной отрасли. Они широко используются для изготовления арматурных каркасов для железобетонных изделий, а также различных сеток для кладки, ограждений и заборов.

На видео работа машины по изготовлению сетки

{xtypo_quote} Многоточечные машины контактной сварки, как правило, автоматизированы и управляются с помощью программных микропроцессорных систем. {/xtypo_quote}На практике такие машины производятся для конкретных задач, и в зависимости от этого отличаются конструктивными особенностями. Но бывают и модели машин, которые могут использоваться для разных операций.

artweld.ru

Аппараты и машины для контактной сварки

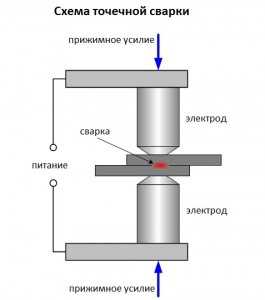

Что такое машина контактной сварки? В наше время часто на производстве и в быту применяют контактную систему сварки. Для ее использования применяют аппарат контактной сварки (изображение № 1). Имеется и другое оборудование. На производстве для выполнения работ в значительных объемах устанавливают более дорогие и работающие с высокой скоростью машины. Все эти приспособления составляют оборудование для контактной сварки. Принцип работы основан на нагревании в местах соприкосновения свариваемых деталей с основой, когда через них проходит электрический ток.

Виды контактной сварки.

Контактная сварка: что это такое

Контактной сваркой называют соединение, происходящее в ходе нагрева металла переменным или постоянным током (изображение № 2). Впервые она была применена в 1856 году физиком Уильямом Томсоном. В России она известна с 1936 года. Она обладает преимуществами и некоторыми недостатками. К преимуществам относятся:

Рисунок 1. Схема аппарата для контактной сварки.

- высокая производительность;

- малый расход;

- высокое качество шва.

Время, затрачиваемое на сварку точки, составляет всего лишь от 0,02 до 1,0 секунды. Зависит оно от толщины материала. Расход воды и воздуха при работе минимален. Высокое качество способен обеспечить даже не очень квалифицированный сварщик. Этот процесс является экологически чистым, его легко можно автоматизировать.

Процесс сварки осуществляется с помощью аппаратов и машин, которые бывают универсальными и специальными. Специальные машины точечной сварки часто работают на сборочных конвейерах. Сменным инструментом являются электроды. Они быстро изнашиваются. Делают их из качественной меди и бронзы с добавлением хрома (БрХЦрА), кадмия (БрКд1), никеля, титана, бериллия. Для сварки магния и алюминия выпускаются машины конденсаторные.

Вернуться к оглавлению

Аппараты для точечной сварки

Таким способом свариваются стыки в соединениях арматуры для железобетонных конструкций, провода и трубы. В быту достаточно иметь аппарат для точечной сварки. С его помощью можно вести следующие виды сварочных работ:

- стыковая;

- точечная;

- роликовая.

Схема покрытого электрода для контактной сварки.

Сам процесс соединения деталей может производиться на постоянном и на переменном токе. Но лучше использовать переменный ток, так как в этом случае с помощью трансформаторов можно добиться любых напряжений, от которых зависит сила рабочего тока. Есть специальные источники, выдающие постоянный ток, но они стоят дорого и не очень надежны.

Роликовые машины и аппараты соединяют детали с помощью пропускания тока сквозь свариваемые детали. Другое название такой установки — шовная машина. Шов можно вести непрерывный, за счет чего получать герметичное соединение. При прерывистой подаче тока получается практически точечная сварка.

Для проведения работ в быту существуют аппараты:

- стационарные;

- мобильные;

- подвесные.

Любой аппарат состоит из частей:

- электромеханическая;

- гидросистема;

- пневмосистема.

Аппарат включает в свой состав:

Электронная схема аппарата для контактной сварки.

- трансформатор;

- переключатель;

- вторичный контур;

- прерыватель цепи;

- регулятор;

- привод сжатия;

- аппаратура включения;

- выключатель.

Силовой трансформатор с переключателем ступеней первичной обмотки входит в электрическую часть. С помощью этих составляющих регулируются параметры аппарата. В механическую часть входит привод сжатия в точечных аппаратах. Пневматические и гидравлические системы состоят из многочисленных устройств: фильтров, манометров, клапанов, вентилей, штуцеров, кранов, шлангов.

Каждый аппарат снабжен выключателем. Он может быть выполнен в виде педали с контактами, может представлять собой блок кнопок.

Аппараты принято разделять:

Рисунок 2. Схема контактной сварки.

- по методу сварных работ;

- по способу подачи материала;

- по типу зажимов.

Сварка может выполняться оплавлением и сопротивлением. Подается материал разными видами приводов. Они могут быть рычажными, винтовыми, пружинными. Подаваться материал может пневматическими приводами, гидравлическими или электромеханическими.

Зажимы бывают эксцентриковыми, часто встречаются винтовые и рычажные. Рычажные могут быть дополнены приводами.

Каждая установка контактной сварки требует некоторых дополнительных инструментов. К ним можно отнести электроды, сварочные клещи, разного рода скобы, сварочные пистолеты. Клещи КТП-8-7 имеют силу сжатия 350 даН, весят 6 кг. Они очень просты в работе.

Вернуться к оглавлению

Подготовка к сварке

Контактная сварка, которая проводится в производственных цехах или в домашних условиях с применением разного рода аппаратов для контактной сварки, требует подготовки поверхностей. Подготовка зависит от материала деталей, состояния поверхностей. Для штучного производства нужна рихтовка и правка, зачистка и обезжиривание. Основным дефектом при сварке может быть непровар. Он характеризуется трещинами, выплесками. Внешним осмотром его заметить трудно, только опытным путем, с помощью молотка и зубила можно обнаружить этот дефект.

Вернуться к оглавлению

Схемы питания аппаратов

Схема трансформатора для сварочного аппарата.

Сварочные аппараты контактной сварки по виду питания подразделяются на:

- аппараты переменного тока однофазные;

- машины, способные накапливать энергию, пока нет импульсов сварки;

- трансформаторы контактной сварки, питающиеся через выпрямитель.

Конденсаторные аппараты отличаются накоплением энергии между импульсами в конденсаторах. Для снижения температуры в трансформаторе его нужно обеспечить системой охлаждения. Установки небольшие, предназначенные для ручной сварки, охлаждаются воздухом. Машины с высокой мощностью лучше охлаждать водой.

Машины точечной сварки бывают ручные или стационарные. Процесс стыковки в таких установках занимает обычно 0,5-3 секунды. Усилие прижима деталей не выше 10 кг/мм². Поэтому большая часть машин имеет ручные клещи.

Типы машин в России обозначаются цифрами и буквами. Буквы обозначают следующее:

- А — автомат;

- У — установка;

- П — полуавтомат;

- М — машина;

- Т — точечная;

- Р — рельефная;

- Ш — шовная;

- С — стыковая;

- К — конденсаторная;

- В — постоянного тока.

Цифры, входящие в обозначение, характеризуют сварочный ток и модель. Например: МТ-16-18 означает машину точечной сварки с током 16 кА, модель 18.

Желающие всегда могут выбрать и приобрести машины контактной сварки.

Освоить его — дело очень простое. Успехов вам!

expertsvarki.ru

Машина контактной точечной сварки сфера применения, особенности конструкции

Электрическая контактная сварка считается одним из наиболее универсальных методов выполнения неразъемных соединений различных металлов. В зависимости от того какую конструкцию имеет машина контактной точечной сварки, она может применяться и в бытовых условиях, и в составе мощных производственных линий.

Принцип контактной сварки и его влияние на конструкцию оборудования

Электрический ток способен нагревать металлические изделия при прохождении через них, при определенных условиях происходит плавление материала. Создаваемое усилие сжатия, передаваемое на заготовки, вызывает соединение свариваемых деталей на молекулярном уровне. Данный принцип нашел применение в сварке различных марок стали, цветных металлов, сплавов. Существует несколько разновидностей контактной сварки:

- Точечная сварка позволяет формировать сварное соединение (точку) между двумя электродами.

- При стыковой сварке соединение заготовок происходит по всему сечению торца свариваемых деталей (трубы, арматура, проволока).

- Шовная сварка отличается от точечной тем, что формируется непрерывный ряд сварных точек, образуя сплошной шов.

Исходя из условий создания сварного соединения, машина для контактной сварки, в том числе и стыковой, должна обеспечить выполнение следующих действий:

- Создание сварочного тока необходимой (достаточно большой) силы.

- Обеспечение необходимого усилия сжатия свариваемых деталей.

- Точная дозировка сварочного воздействия по времени.

Именно эти факторы и определяют конструктивное исполнение, которое должна иметь машина контактной сварки, для обеспечения высокого качество и скорости выполнения процесса. Основными узлами агрегата контактной сварки являются:

- Понижающий трансформатор или конденсаторная батарея.

- Прерыватель электрической цепи.

- Устройство, создающее усилие на электродах или между свариваемыми деталями.

Трансформаторы для контактной сварки

Количества теплоты, выделяемой при прохождении электрического тока при контактной точечной или стыковой сварке, учитывая то, что сопротивление металлов незначительно, зависит от величины силы тока. Поэтому трансформаторы машины для сварки должны обеспечивать на вторичной обмотке значительные величины этого показателя. Если в малогабаритных бытовых устройствах сила тока может составлять 3-5 кА, то промышленные установки позволяют достигать значений в 300-500 кА.

В связи с тем, что высокое напряжение во вторичной цепи сварочного аппарата не требуется, трансформаторы, применяемые для контактной сварки должны обладать высоким коэффициентом трансформации. Конструкция этого устройства имеет следующие особенности:

- Для получения максимального значения силы тока вторичная обмотка обычно имеет один виток, при этом сечение проводника достаточно велико, данный параметр определяется расчетным путем. Для обеспечения расчетной силы тока проводники из технической меди соединяются параллельно.

- Обмотки трансформатора для точеной, стыковой сварки чаще всего имеют дисковое устройство, такая конструкция способствует равномерному распределению нагрузки на все секции. Кроме того, это позволяет добиться лучшего охлаждения обмоток.

- В связи с тем, что машина работает в режиме постоянных высоких нагрузок, возникает необходимость в усилении защиты обмоток от воздействия высоких температур, атмосферной влаги или конденсата. Для этой цели обмотки трансформатора покрываются специальным полимерным термостойким компаундом, который обеспечивает герметичность проводников.

- Для снижения рабочей температуры обмоток, трансформаторы должны быть обеспечены эффективной системой охлаждения. Установки небольшой мощности могут иметь воздушное охлаждение, а для высокомощных агрегатов необходимо применять водяные устройства для снижения температуры, именно они считаются наиболее эффективными.

- Машина для контактной сварки работает в режиме частого пуска, в промышленных устройствах эта частота может доходить до 400-500 включений в минуту. В связи с этим возникают значительные механические нагрузки, поэтому трансформатор должен иметь конструкции с определенным запасом прочности.

- Чаще всего трансформатор такого типа имеет сердечник броневого типа, это определено именно возможностью высоких нагрузок. Допускается, при изготовлении машин малой мощности, применение сборного сердечника из пластин.

- Регулировка силы сварочного тока осуществляется при помощи устройств, работающих в первичной цепи. В контактной сварке применяется секционирование первичной обмотки, когда отдельные ее элементы подключаются в разном порядке, или электронное управление процессом. При этом используют тиристорные схемы, позволяющие добиться плавной и точной регулировки.

Контактная точечная сварка при помощи трансформаторных машин обладает существенным недостатком. Неравномерная нагрузка и высокая частота включений оказывает негативное влияние на питающую сеть, возникает так называемый перекос фаз, особенно это характерно для однофазной машины. Для устранения такого влияния применяется конденсаторная машина контактной сварки, которая значительно отличается своими характеристиками.

Конденсаторная сварка

Машина конденсаторной сварки позволяет создать равномерную нагрузку на электрическую сеть предприятия. Она может применяться для точечной контактной, стыковой и некоторых других видов сварки. Принцип действия, по которому работает машина, основан на использовании накопленной в конденсаторных батареях электрической энергии. При этом заряд элементов происходит постоянно, что делает нагрузку на сеть равномерной, не оказывающей на нее негативного влияния.

- Для стыковой сварки применяют установки бестрансформаторного типа. В данном случае накопленный заряд протекает через свариваемые детали в момент их соприкосновения. Под действием определенного усилия происходит сваривание исходных деталей. Данный способ позволяет допиться высокой точности продолжительности импульса и его мощности, достигается это изменением емкости конденсаторов.

- Контактная, а также шовная сварка осуществляется с применением трансформаторного способа. В этом случае разряд конденсатора осуществляется на первичную обмотку понижающего трансформатора, то есть принцип работы не изменяется, разница заключается именно в применении аккумулированной энергии.

Конструктивно контактная сварочная машина конденсаторного типа состоит из двух основных узлов — зарядной и разрядной части. Применяемые схемы могут значительно отличаться в устройствах различных производителей, но выполняют одни и те же функции:

- Обеспечение заряда батареи до необходимой величины, причем в определенное время. Для этой цели применяется повышающий трансформатор.

- Выделение сохраненной энергии на свариваемых деталях или электродах, при этом возможна как полная, так и частичная разрядка батареи.

Именно принцип конденсаторной сварки применяется при изготовлении малогабаритных сварочных устройств небольшой мощности. Такая машина для контактной сварки может применяться в быту. Она отличается небольшими размерами, может работать от обычной электрической сети. В основном такие аппараты применяются для стыковой сварки шпилек, болтов, других элементов различного сечения. Несмотря на скромные габариты, такая машина своими возможностями не уступает более мощной технике. Более того, подобные устройства можно вполне смонтировать своими руками, конечно в производственных масштабах их нельзя будет применить, но для ограниченных личных целей хватит вполне.

Конструкция привода сжатия

Если с электрической частью машин для стыковой и точечной сварки все более или менее понятно, существенных различий в конструкции нет, то механизм создания необходимого для сварки усилия может существенно отличаться. При этом именно он определяет сферу применения оборудования.

Существует два основных подхода к конструкции механизма сжатия, благодаря которой осуществляется контактная точечная сварка.

- Стационарная машина представляет конструкцию в едином корпусе. Усилие может передаваться на электроды посредством механических или пневматических механизмов. Применяемые приводы позволяют менять величину прилагаемого усилия в широких пределах.

Механические устройства сжатия обуславливают меньшую стоимость оборудования, в то время как пневматические позволяют осуществлять более точную регулировку режимов работы.

- Отдельно стоит оборудование для комплектации автоматических поточных линий, предназначенных для контактной сварки. Основным элементом, обеспечивающим передачу усилия и непосредственное выполнение сварочных работ, являются подвесные клещи. Благодаря им повышается мобильность технологического процесса, сварщик не привязан к месту установки аппаратуры управления и трансформаторной части. Пример такого оборудования можно увидеть на любом автосборочном конвейере.

Современные клещи для контактной сварки оснащаются пневматической системой привода, существует возможность менять режимы сварки, в том числе и величину усилия, непосредственно с рабочего инструмента. Своими эксплуатационными характеристиками, и возможностью создания комфортных условий выполнения сварки они намного превосходят стационарное оборудование.

Средства управления сварочными машинами

Точность соблюдения всех показателей режимов сварки играет большую роль в качестве получаемого соединения. Кроме того, при стыковой, точечной сварке повышение длительности сварочных импульсов приводит к существенному перерасходу энергии, что сказывается и на себестоимости продукции.

В связи с тем, что технология стыковой, точечной, шовной сварки требует больших значений силы тока, коммутация и управление сварочным процессом возможна лишь в первичной цепи электрической части машины.

На устаревших моделях регулировка величины тока осуществлялось при помощи переключения секций первичной обмотки трансформатора. Различные комбинации с изменением количества подключенных секций позволяла добиться требуемых параметров сварки. Механические средства управления имели громоздкую и неудобную конструкцию, которая к тому же не отличалась надежностью.

Современная машина для контактной сварки оснащается тиристорными контакторами, при помощи которых осуществляется коммутация электрического тока в цепях. Новейшие модели станков для стыковой и точечной сварки в дополнение оснащаются микропроцессорными блоками управления режимами работы, это позволяет достичь максимальной точности соблюдения всех параметров режимов сварки.

Применяемые для контактной сварки машины постоянно совершенствуются, поэтому мнения некоторых экспертов о том, что такой вид сварки постепенно изживает себя, не имеет ничего общего с действительным положением дел. У этого вида сварки есть перспективное будущее

Похожие статьиgoodsvarka.ru

стыковой, шовной, многоточечной, подвесные, цена

Машина контактной сварки – это аппарат, использующий для соединения металлических деталей путем бездиффузионного объединения их кристаллических решеток. Проще говоря, «контактная» машина построена на принципах обычной сварки давлением.

И в данной статье мы предложим нашим читателем обзор таких механизмов, в котором принципы функционирования подобных аппаратов дополнены экскурсом в конструкцию агрегатов для контактной сварки. Но вначале мы дадим немного теории, объясняющей суть процесса контактной сварки.

Сварка давлением: способы реализации процесса

Суть процесса сварки давлением заключается в провоцировании образования «мостов» между кристаллическими решетками двух стыкуемых деталей.

И процесс формирования таких «мостов» можно активировать с помощью следующих технологических приемов:

- Ультразвукового воздействия на детали, трансформируемого в механические колебания, завершающиеся сдавливающим усилием.

- Трения деталей друг о друга и сдавливания заготовок после разогрева зоны контакта заготовок.

- Сдавливания деталей, провоцирующего пластическую деформацию, перетекающую в объединение кристаллических решеток.

- Сдавливания деталей, разогретых газовой горелкой пластического состояния.

- Сплавление кромок путем введения в зону стыка особого порошка, в состав которого входит оксид железа, заполняющий (в восстановленном виде) промежуток между деталями.

- Разогрева электрическим током места контакта двух деталей, с последующим сдавливанием заготовок.

Причем рассчитанные на контактную технологию сварки машины работают именно по последнему принципу – разогреву деталей током и последующей опрессовке заготовок. И далее мы будем рассматривать только этот способ сварки давлением.

Контактная сварка: разновидности технологических приемов

Суть процесса контактной сварки заключается в разогревании электрическим током места соприкосновения стыкуемых деталей. Из-за высокого сопротивления металл раскаляется до достаточной температуры, а после сдавливания между кристаллическими решетками заготовок возникает достаточное количество «мостиков», способных удержать стыкуемые изделия.

Разновидности технологических приемов, используемых в контактной сварке, зависят от площади и формы разогреваемого стыка.

И согласно этому критерию контактная сварка может быть:

- Точечного типа, когда изделия соединяются «в точке» — круглом, одинарном «пятне» небольших габаритов, формируемом на месте контакта электрода и детали. Иногда таких «точек» может быть несколько. И прочность стыковочного шва от этого только выигрывает. Однако, чем больше число точек, формируемых за один проход, тем выше цена машины контактной сварки. Поэтому большинство «многоточечных» швов формируют с помощью машины, проплавляющей одну «точку» за один раз.

- Рельефного типа, когда детали соединяются только в специальных точках-выступах, возвышающихся над поверхностью. Форма и габариты сварочного шва определяются аналогичными характеристиками рельефного выступа. Ну а сами выступы формируются на стадии производства заготовки, с помощью штамповки.

- Шовного типа, когда на месте стыковки формируется литой шов, состоящий из множества разъединенных или наплывающих друг на друга «точек». В принципе, такая технология практически не отличается от точечной сварки. Вот только электроды для машин контактной сварки шовного типа принимают форму доскообразных вальцов, между которыми прокатывают стыкуемые заготовки.

- Стыкового типа, когда все сопрягаемые плоскости деталей образуют одну большую «точку». То есть заготовки стыкуются по всей площади соприкосновения. Однако подобный процесс допустим только в том случае, если стыкуемые площади не будут больше 200 мм2. То есть, стыковочная сварка практикуется при соединении проволочных или трубных конструкций.

Машины для контактной сварки давлением строят на основе одной из вышеперечисленных технологий. И далее по тексту мы разберем типичные конструкции таких агрегатов, функционирующих по «точечному», «стыковому» или «шовному» принципу.

Машина контактной точечной сварки

Машина для точечной сварки может быть ручной или стационарной, подвесной или специализированной, рассчитанной на однократный контакт или «многоточие». Сам аппарат состоит из генератора тока (сварочного трансформатора), стержневых электродов и пневматического или гидравлического привода, генерирующего прижимное усилие.

Ключевая характеристика сварочного трансформатора в случае точечной сварки – это сила тока. От нее зависит главный рабочий параметр процесса плотность тока (соотношение силы с площадью стыкуемых поверхностей), которая может изменяться в пределах от 100 А/мм2 (мягкий режим) до 300 А/мм2 (жесткий режим).

Контактные машины формируют не только одну стыковочную точку. Однако многоточечная машина контактной сварки должна генерировать достаточно ощутимую плотность тока. Поэтому такое оборудование может быть только стационарным.

Продолжительность процесса стыковки колеблется в пределах от 0,5 до 3 секунд. Прижимное усилие, генерируемое машиной, не превышает 8-10 килограмм на квадратный миллиметр. Поэтому большинство «одноточечных» машин выполнено в формате ручных «клещей».

Машина контактной стыковой сварки

Стыковая сварка возможна только в случае стыковки деталей с общей площадью контактного шва не более 200 мм2. Такая машина всегда стационарна. И ее конструкция состоит из следующих узлов: фиксаторов стыкуемых поверхностей, снабженных блоком центрирования по осям деталей, генератора сварочного тока, винтового или гидравлического пресса, формирующего прижимное усилие.

Плотность тока, достаточного для стыковки изделий, в данном случае аналогична точечной сварки. Но поскольку площадь контакта изделий в случае стыковой сварки достаточно велика, то сварочный трансформатор должен выдавать просто гигантскую силу тока в тысячи Ампер.

Собственно поэтому подвесные машины для контактной сварки попросту отсутствуют в природе. Не смотря на то, что прижимное усилие в этом случае аналогично точечной технологии и равно 5-10 кг/мм2. Ведь такой трансформатор имеет очень значительный вес.

Машина шовной контактной сварки

В случае контактной сварки шов это просто совокупность точек. Причем такую совокупность генерируют дисковыми электродами, соприкасающимися с заготовкой только в одной точке.

Стыкуемые детали просто протягивают сквозь такие «вальцы», получая непрерывную полосу стыковочного шва. Комплектация такой машины и ее рабочие параметры аналогичны точечному аппарату. Только вместо стержневых электродов в конструкции шовного устройства присутствуют охлаждаемые диски, прогревающие и сжимающие заготовку.

И, разумеется, шовные аппараты могут быть только стационарными. Поэтому непрерывный шов контактного типа генерируется только в крупносерийном производстве.

steelguide.ru

Машина для многоточечной контактной сварки

ОПИСАНИЕ 931ОЦЗ

ИЗОБРЕТЕН Nfl

Союз Советских

Социалистических

Республик

К йАТЕНТУ (61) Дополнительный к патенту(22) Заявлено 26. 07 ° 77 (21) 2508602/25-27 (51) М. Кл.

B 23 К 11/32 (23) Приоритет — (32) 27. 07. 76

Геоударотвеииый комитет

СССР ао делам кзабретеиий и открытий (31) А 5516/76 (33) Австрия публиковано 23. 05. 82. оллетень 3 (53) УДК 621.791. .763.037 (088.8) Дата опубликования описания 23.05.82

Иностранцы

Ханс Гетт, Йозеф Риттер, Клаус Риттер, Г и Рудольф Шерр (Австрия) Иностранная фирма

“ЭФГ Энтвиклюнгс-унд Фервертунгс-Гезельш (Австрия) (72) Авторы изобретения йТ гер — —–х.”| (71) Заявитель (54) МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ

СВАРКИ

Изобретение относится к контактной сварке при изготовлении сварных колосниковых решеток посредством вваривания поперечных стержней s бобоковые стороны параллельных, стоя- 5 щих на ребре плоских продольных полос.

Известна машина для многоточечной контактной сварки, содержащая смонтированную на станине и связан- IO ную с приводом возвратно-поступательного перемещения нажимную балку для создания сварочного усилия, вдоль которой установлены два изолированных друг от друга ряда электрододержате- 15 лей с электродами, каждый из которых подпружинен к балке и соединен с второй обмоткой сварочного трансфор-: матора при помощи сборных шин и гибких токоподводов (1) . 20

Однако при изготовлении колосников поперечные стержни необходимо вваривать в боковые стороны полос на всю их толщину, тогда как глубина приваривания в известных машинах для свар-. 25 ки решеток всегда мала и составляет лишь часть диаметра тонких стержней.

Из этого следует, что как величина подачи нажимной балки, так и сварочное давление и электрическая мощность, необходимая для сварки, в сварочных машинах для изготовления колосниковых решеток должна быть существенно больше, чем в известных машинах для сварки решеток.

Большая величина подачи нажимной балки требует соответственно больших радиусов кривошипов или эксцентриков,. обеспечивающих обычным образом перемещение, и наряду с высоким нажимным давлением, необходимость очень мощного мотора, создающего большой вращающий момент.

Кроме того необходимы высокие сварочные мощности, что обусловливает выбор определенных параметров то- . копроводов между вторичной обмоткой сварочных трансформаторов и сварочными электродами, которые (токопроводы) должны быть как можно короче и

931093

3 в то же время гибкими, если работа производится с электродами, перемещаемыми относительно сварочных трансформаторов. При двухточечной сварке с неподвижными электродами и перемещающимися шунтами требование гибких и относительно длинных токопроводов и электродов снимается, что прежде всего говорит в пользу применения подвижных пассивных шунтов, тем бо- >р лее что они могут быть известным образом легко установлены так, что обеспечат равномерное распределение давления нажимной балки на обе сварочные точки. 15

Цель изобретения — снижение мощности привода.

Указанная цель достигается тем, что в машине для многоточечной контактной сварки, содержащей смонтированную на станине и связанную с приводом возвратно-поступательного перемещения нажимную балку для создания свароччого усилия, вдоль которой установлены два изолированных друг от друга ряда электрододержателей с электродами, каждый из которых подпружинен к балке и соединен с вторичной обмоткой сварочного трансформатора при помощи сборных шин и гибких токоподводов, сварочные трансформаторы со

I сборными шинами закреплены на нажимной балке, при этом по обе стороны от нажимной балки смонтировано одинаковое число трансформаторов. Нажимная балка снабжена установленным с

35 возможностью перемещения относительно нее в направлении ее движения прижимом, расположенным вдоль балки, подпружиненным и взаимодействующим

40 с электрододержателями. Кроме того электрододержатели каждого ряда обьединены в три изолированных друг от друга узла.

На фиг.1 изображена машина с удаленной боковой стенкой и разрезом через нажимную балку, вид сбоку; на фиг.2 – нижняя часть нажимной балки в увеличенном масштабе, разрез; на фиг.3 ” прижим и электрододержатель; на фиг.4 – диаграмма хода нажимной балки в зависимости от угла поворота кривошипа.

Нажимная балка 1 установлена на станине 2 сварочной машины при помощи двух одноплечих рычагов 3 и 4 с каждой стороны. Оба рычага 3 и 4 установлены с возможностью поворота как на станине 2 машины, так и на

4 нажимной балке 1 и образуют параллелограммный механизм так как расстояние между шарнирами обоих рычагов одинаково и рычаги параллельны друг другу.

Одноплечий рычаг 4 удлинен за точку шарнирного соединения с балкой

1 и на своем конце связан с коромыслом 5. Другой конец коромысла 5 соединен с возможностью поворота с широким концом 6 шатуна 7 и жестко связан с червячным колесом 8. На широком конце шатуна 7 поворотно, но без возможности перемещения установлен червяк 9; который входит в зацепление с червячным колесом 8.

В неработающей машине можно путем поворота вращения червяка 9 с помощью мотора или вручную повернуть коромысло 5 вокруг точки его креггления на широком конце шатуна 7. Это позволяI ет нажимную балку 1 и все с ней связанные детали поднять на высоту, большую, чем в рабочем состоянии машины, чтобы можно было, например произвести замену электродов или ремонт.

Через другой конец шатуна 7 пропущен эксцентрик 10, который жестко насажен на вал 11, приводимый во вращение с помощью мотора. Благодаря этому вращение вала 11 преобразуется в возвратно-поступательное ритмичное движение в вертикальной плоскости нажимной балки и связанных с ней деталей.

По обе стороны от нажимной балки смонтированы жестко с ней связанные трансформаторы 12 и 13, вторичные обмотки которых питают сборные шины

14-17, связанные короткими и гибкими токопроводами 18-21 с жесткими проводящими бугелями 22-25, которые электрически соединены с электрододержателями 26 и 27. Электроды 28 и 29 образуют попарно двухточечный сварочный участок. Соответствующий пассивный шунт может быть образован металлической подставкой для стоящих на ребре железных лент или самими железными лентами.

Внутри полой нажимной балки 1 скользит прижим 30. Он опирается на нажимную балку и подпружинен винтовыми пружинами 31, напряжение которых регулируется с помощью регулировочных винтов 32 и упирается в упоры 33 и

34, которые выполнены в виде уступов на боковых сторонах в нижней части нажимной балки 1. Вместо винтовых

5 93109 пружин можно применить другие пригодные для этого упругие элементы.

Прижим, который проходит через всю ширину машины и нагружен всеми винтовыми пружинами 31, передает давление этих пружин на электрододержа-, ° тели 26 и 27 и через них непосредственно на электроды 28 и 29. Этот прижим способствует тому, что все электроды остаются на одном уровне, ес- 1о ли -свариваемый материал под действием сварочного тока расплавляется местами и поперечные стержни под действием пружин 31 входят в плоские продольные полосы. Поэтому ни один элек- is трод не может по сравнению с другими выдаваться вперед или оставать и, таким образом, нагруженные ими участки поперечных стержней более или менее глубоко вдавливаются в расположенную под ними полосу, чем под другиии электродами..

В нижней части нажимной балки 1 на боковых сторонах, выполненных в виде уступов, расположены футеровоч- 2 ные листы 35 и 36, которые выступают ниже боковых сторон балки и имеют отверстие, в которое вставлен палец 37.

Между фут ерово чными ли ст а ми 35 и

36 установлены с возможностью перемещения электрододержатели 26 и 27.

Электрододержатели изолированы друг от друга, футеровочных листов, от. прижима и от пальца 37. Эта изоляция показана на фиг.2 жирной черной линией.

Теоретически: можно для каждого электрода предусмотреть собственный электрододержатель. Однако на практике рекомендуется один общий электрододержатель для большого количества электродов электродного ряда. Согласно предпочтительному варианту выполнения изобретения каждая из двух параллельных друг другу сварочных линий делится на три приблизительно равных по ширине участка, каждый из которых подключен к фазе сети трехфазного тока, при этом все электроды такого участка расположены на одном общем электрододержателе. На фиг.3 изображены три такого рода электрододержателя, электроды которых для простоты не показаны.

На электрододержатели 26 и 27 сверху воздействуют винтовые пружины

38 и 39, на которые опирается прижим

30. В нерабочем положении между верх3 6, ней поверхностью электрододержателей

26 и 27 и нижней поверхностью прижима .30 имеется небольшой зазор, точно также отверстия в электрододержателях, через которые пропущен палец 37 для опоры электрододержателей давлением винтовых пружин 38 и 39, выполнены продольными, чтобы была воэможность небольшого смещения электрододержателей по направлениям к прижиму 30.

При этом пружины 38 и 39 упруги настолько, что электроды к поперечным стержням прижимаются с силой, достаточной для того, чтобы предотвратить образовайие электрической дуги в месте более тонкого стержня, если оба одновременно свариваемых поперечных стержня имеют разные диаметры вследствие неизбежного разброса этих диаметров. В каждом случае пружины 38 и 39 слабее, чем пружина

3l. Поэтому пружины 38 и 39 уже при небольшом воздействии на пружину 31 со. стороны нажимной балки 1 сжимаются вследствие сопротивления поперечных стержней настолько, что верхняя поверхност ь электрододержателей 26 и 27 прилегает к нижней поверхности прижима 30.. Величина удлинения отверстия, в котором расположен палец

37 такая, что обеспечивается возможность такого прилегания.

На фиг.4 показана зависимость между углом KW поворота кривошипа и высотой Н подъема нажимной балки 1.

Из исходного положения мертвой точки кривошип поворачивается приблизительно на угол 90, пока электроды не входят в контакт с поперечными стержнями (точка 1). В то время как балка

1 опускается ниже, дальнейшему движению электродов препятствуют поперечные стержни. При этом нагружается . пружина 31 и сжимаются также пружины

38 и 39 (или при неодинаковой толщине поперечных стержней по меньшей мере те пружины, которые прилегают к более толстым стержням), пока соответствующие электрододержатели 26 и 27 не входят в контакт .прижимом 30.

Как только кривошип достигнет rioложения, соответствующего точке 11 включается сварочный ток, и электроды начинают вдавливать поперечные стержни в локально расплавляемый материал плоских железных лент, при этом пружины 31 продолжают нагружаться под действием нажимной балки, которая

931093 формула изобретения

1. Иашина для многоточечной .контактной сварки преимущественно колосниковых решеток, содержащая смонтированную на станине и связанную с

30 продолжает опускаться быстрее, чем электроды.

При угле поворота кривошипа примерно 176, что соответствует точке

m пружины 31 имеют максимальную нагрузку.и начинают разжиматься с увеличивающейся скоростью, так как стержни, вдавливаются во все более размягчаемый материал, однако нажимная балка при угле поворота кривошипа 180 10 о достигает своего крайнего нижнего положения и даже меняет направление

caoего движения.

В точке III сварочный ток отключается. Поперечные стержни вварены 15 теперь в,железные ленты на полную глубину Т, и электроды останавливаются.

В точке 1У, которая соответствует углу поворота кривошипа на 270, при- щ жим 30 снова расположен на упорах

33 и 34>, от которых он поднялся в точке 1, и перемещающаяся вверх- нажимная балка поднимает электроды от свариваемого материала. 25

Предлагаемая машина обеспечивает снижение общей мощности привода. приводом возвратно-поступательного перемещения нажимную балку для создания сварочного усилия, вдоль которой установлены два изолированных друг от друга ряда электрододержателей с электродами, каждый из которых подпружинен к балке и соединен с вторичной обмоткой-сварочного трансформатора при помощи сборных шин и гибких токоподводов, о т л и ч а ю щ ая с я тем, что, с целью снижения мощности привода, сварочные трансфооматоры со сборными шинами закреплены на нажимной балке, при этом по обе стороны от нажимной балки смонтировано одинаковое число трансформаторов.

2. Иашина по п.1, о т л и ч а ющ а я с я тем, что нажимная балка снабжена установленным с вьзможностью перемещения относительно нее в направлении ее движения прижимом; расположенным вдоль балки, подпружиненным и взаимодействующим с электрододержателями.

3. Иашина по п.1, о т л и ч а ющ а я .с я тем, что, с целью включения в трехфазную сеть, электрододер- жатели каждого ряда объединены в три изолированных друг от друга узла.

Источники информации, принятые во внимание при экспертизе.

1. Патент Австрии У 352393, кл. 49 E 13/62, 1975 (прототип).

931093

Составитель Л.Комарова

Редактор В.Иванова Техред Т. Фанта КорректорМ.Пожо

Заказ 3544/39 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб., д.4/5 филиал ППП “Патент”, r.Óæãîðîä, ул.Проектная, 4

findpatent.ru

Контактная сварка Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей.Принцип работы контактной сварки – […]

Контактная сварка Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей.Принцип работы контактной сварки – […]