Материал д16т что это: Д16Т дюраль алюминий — свойства, расшифровка алюминиевого сплава Д16Т

alexxlab | 05.01.2023 | 0 | Разное

Сравнительные характеристики металлов и их сплавов – Nikols

| Марка | Ст45: | Д16т | 20Х13 | ВТ5 |

| Классификация | Сталь конструкционная углеродистая качественная | Сплав имеет термическую закалку | Сталь коррозионно-стойкая жаропрочная | Титан технический |

| Вес пруток D50 L-500mm (кГ) | 7,70 | 2,60 | 7,70 | 4,40 |

| Sв МПа | 470 | 470 | 630 | 750-950 |

| 48 | 130 | 26 | 10 | |

| R при 100град, кг/м3 | 7799 | 2770 2850 | 7660 | 4400 |

| Твердость HB 10 -1 МПа | 207 | 105 -150 | 197-248 | 320 |

| Температура плавления, С | 1400 | 660 | 1500 | 1660 |

| Коррозия | да | нет | нет | нет |

| Применение: | термообработка деталей, от которых требуется повышенная прочность. Коленчатые валы, шестерни. Коленчатые валы, шестерни. | для силовых элементов конструкций самолетов, кузовов, ствольных коробок, и т.д | сталь с длительным сроком службы при температурах 500 град. | для изделий с высокой прочностью при достаточной пластичности и вязкости. Для изготовления изделий криогенной техники |

Механические свойства:

Sв – Предел кратковременной прочности, [МПа]

HB – Твердость по Бринеллю, 10-1 [МПа]

Физические свойства:

I – Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)]

R – Плотность материала, [кг/м3]

C – Удельная теплоемкость материала (диапазон 200 – T), [Дж/(кг·град)]

Д16т – один из самых востребованных дюралюминиевых сплавов в судостроительной, авиационной и космической промышленности.

Главное его преимущество заключается в том, что получаемый из него металлопрокат обладает:

- стабильной структурой;

- высокими прочностными характеристиками;

- в 3 раза более легким весом, чем стальные изделия;

- повышенным сопротивлением микроскопической деформации в процессе эксплуатации;

Химический состав дюралюминия Д16Т строго регламентируется ГОСТом 4784-97 и расшифровывается следующим образом:

- Д – дюралюминий;

- 16 – номер сплава в серии;

- Т – закаленный и естественно состаренный.

Ввиду высокой прочности, твердости и легкости, сплав Д16Т используется для изготовления различного металлопроката.

Он востребован в различных промышленных областях:

- в конструкциях самолетов, судов и космических аппаратов;

- для изготовления деталей для машин и станков;

- для производства обшивки и лонжеронов автомобилей, самолетов, вертолетов;

Дюралюминий называют Дюраль – это сплав алюминия с медью, магнием и марганцем.

Медь и магний повышают прочность, а марганец – стойкость к коррозии.

Дюраль маркируется буквой «Д» и цифрами обозначающие номер сплава.

Сплав Д16т – буква «Т» означает закалку.

Одно из наиболее ценных качеств алюминиевых сплавов – это их относительно малый собственный вес при высокой прочности.

Объемный вес сплава дюраль – 2600 кг/м3, это почти в три раза (2,9) меньше веса сталей и в 1,5 раза меньше веса титана.

Дюраль имеет хорошее соотношение между удельным весом и

Сплав Д16т широко используется для большинства силовых элементов конструкций. Он пластичен, вследствие чего обладает высокими усталостными характеристиками.

Чтобы получить сплав Д16т его нагревают до температуры 500°С и закаливают в воде. Механическая прочность достигается искусственным или естественным старением.

Используемые материалы

Корпус и некоторые элементы приборов выполнены из сплава Д16т (из этого материала делают ствольные коробки, детали самолетов и др.).

Д16т – имеет низкий вес по отношению к титану в 1,5 раза, а к стали в 3 раза. При этом сплав обеспечивает достаточную надежность благодаря своим физико-химическим свойствам.

Одним из важных параметров Д16Т является его теплопроводность – это очень важно, чтоб быстро охладить прибор. Эффективность работы прибора снижается пропорционально повышению температуры.

Резьбы и некоторые узлы, элементы прибора, изготавливаются из титана.

Данное сочетание материалов обеспечивает долговечность и высокую надежность.

Примечание:

Приборы, выполненные полностью из титана целесообразно применять при “тяжёлых” условиях эксплуатации, (интенсивная стрельба продолжительное время). При этом эффективность снижения уровня звука выстрела падает, пропорционально повышению температуры. Титан имеет низкую теплопроводность по отношению к сплаву Д16т, а это один из главных параметров, а также большую плотность, что приводит к значительному повышению массы прибора.

Поэтому не целесообразно применять титан для изготовления приборов, если не предполагается использовать его в «тяжелых» условиях.

Изготовление детали. Черновая обработка сплава Д16Т — Национальная сборная Worldskills Россия

“

Сегодня мы перейдем к изготовлению детали, а именно перенесем и запустим ранее подготовленную управляющую программу, проведем черновую обработку, сверление, притупим острые кромки детали фрезой для обработки фасок, а также окончательно обработаем поверхности дна элементов детали.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Составляющая станочного оборудования с числовым программным управлением, представляющая из себя программу из G-кодов, с помощью которой обеспечивается автономная или полуавтономная обработка заготовок

Панель управления станка с ЧПУ, с помощью которой производится считывание программы в G-кодах

Слой материала, подвергаемый снятию с заготовки при обработке в целях достижения заданных свойств обрабатываемых поверхностей детали. Припуск назначается в целях обеспечения точности действительных размеров, а также заданного качества поверхности обработанной детали

Ширина (мм) поверхности заготовки, обрабатываемой за один рабочий ход, измеренная в направлении, перпендикулярном направлению подачи (движению заготовки)

Расстояние между точками обработанной и обрабатываемой поверхностей, которые находятся в плоскости резания, измеряемое в направлении, перпендикулярном направлению движения подачи

Процесс обработки, при котором происходит придание заготовке размеров и форм, приближенных к тем, которые заданы в чертежах. При этом остаются припуски на получистовую и чистовую обработку, необходимые для получения точного размера и шероховатости поверхности

При этом остаются припуски на получистовую и чистовую обработку, необходимые для получения точного размера и шероховатости поверхности

Процесс обработки, при котором снимается малое количество материала и получаются точный размер и нужная шероховатость поверхности

Размер, полученный в результате непосредственного измерения

Размер, находящийся в поле допуска при измерении после обработки

Видеолекция

Конспект

Приступаем к переносу управляющей программы на стойку системы ЧПУ.

1. Установим карту памяти в слот USB станка.

2. Откроем область управления, раздел USB. Мы видим содержимое карты памяти и управляющую программу FREZEROVKA_1USTANOV.

Важно

Отработка управляющей программы может как вестись с внешнего накопителя (нашей карты памяти), так и быть перенесенной на локальный диск. В реальном производстве зачастую карту памяти используют для переноса программ на разные станки, поэтому имеет смысл перенести программу на локальный диск и извлечь карту памяти

3. Выберем курсором нашу программу и нажмем кнопку «Копировать».

Выберем курсором нашу программу и нажмем кнопку «Копировать».

4. Перейдем в раздел «Локальный диск» и выберем папку, необходимую для вставки файла. Нажимаем кнопку «Вставить».

5. Открываем программу. В области управления можно просмотреть код управляющей программы и при необходимости отредактировать его.

6. Нажмем кнопку «Выбор» для использования программы в автоматическом режиме. Для запуска нажимаем кнопку «Пуск» и наблюдаем за выполнением программы.

7. Происходит черновое удаление материала концевой фрезой диаметром 16 мм.

Важно

Для урока мы выключили подачу СОЖ, чтобы была возможность наблюдать процесс резания. Однако требуется включать подачу СОЖ при обработке сплавов на основе алюминия и в особенности при обработке любых замкнутых контуров изнутри. Это обеспечивает надежную эвакуацию стружки из зоны резания, поступление смазки и охлаждение детали и инструмента

Смена инструмента

Для обработки кармана 28 × 18 мм и отверстия диаметром 14 мм в программе предусмотрена смена инструмента.

- Обработка продолжится концевой фрезой диаметром 6 мм. Обе фрезы оставляют припуск на дно и стенки элементов для последующей чистовой обработки.

- Когда черновая обработка готова, происходит автоматическая смена инструмента и сверление отверстия. В данном случае используем твердосплавное сверло, которое не требует предварительного центрирования.

- Снова смена инструмента при чистовой обработке поверхностей дна элементов. Используем те же концевые фрезы диаметром 16 и 6 мм. Обработка происходит по аналогичным траекториям, однако по сравнению с черновой обработкой перекрытие, или ширина фрезерования, больше, а подача ниже. Это обеспечивает лучшую шероховатость поверхностей и более стабильное получение размера на партии деталей.

Важно

Необходимо визуально осмотреть деталь, убедиться в отсутствии дефектов, таких как зарезы и недообработанные поверхности

Измерение

Используем микрометрический глубиномер для определения действительных размеров детали. Обратимся к чертежу, а именно к разрезу В–В, для определения контролируемых размеров.

Обратимся к чертежу, а именно к разрезу В–В, для определения контролируемых размеров.

1. Глубина бобышки под резьбу М42.

- Измеренный размер составляет 11,064 мм.

- Согласно чертежу максимальный размер глубины должен составлять 11,08 мм, а минимальный — 11,05 мм.

- Действительный размер находится в заданном диапазоне, значит, он годен и доработке не подлежит.

2. Глубина отверстия.

Проверим глубину отверстия диаметром 14 мм.

- Действительный размер составляет 15,96 мм.

- Согласно чертежу глубина должна лежать в диапазоне от 15,98 до 16,02 мм.

- Размер является негодным и подлежит доработке.

- По аналогии измеряем остальные глубины.

Устранение неточностей

Измерения показали, что ряд размеров является негодным, их следует дообработать.

Важно

Обратим внимание, что размеры, не попавшие в допуск, обрабатывались фрезой диаметром 6 мм, а годные размеры и торцевая поверхность детали обрабатывались фрезой диаметром 16 мм. При этом отклонение от середины поля допусков негодных размеров примерно одинаковое и составляет 0,02 мм. Это означает, что необходимо скорректировать длину фрезы диаметром 6 на значение 0,02 мм

При этом отклонение от середины поля допусков негодных размеров примерно одинаковое и составляет 0,02 мм. Это означает, что необходимо скорректировать длину фрезы диаметром 6 на значение 0,02 мм

1. Переходим в область управления, раздел «Износ инструмента».

2. Выберем фрезу 6.

3. Т. к. необходимо снять слой материала этой фрезой, указываем отрицательное значение коррекции 0,02 мм.

4. Запустим программу с операцией чистовой обработки дна фрезой 6.

- Перейдем в область управления и найдем начало данной операции в программе.

- Ориентируемся на команду вызова и смены инструмента. За это отвечают команда T= и цикл M6.

- Используем функции «Найти» и «Поиск». Вводим символы для поиска T= и ищем Т=6. Нас интересует второй инструмент в программе 6, т. к. первая операция с нашей фрезой была черновой.

- Для того чтобы корректно запустить программу с данной операцией, необходимо разместить курсор после вызова требуемого инструмента, но до кадра с перемещением.

- Отправим программу в автоматический режим.

5. Нажимаем кнопку «Выбор». В автоматическом режиме необходимо нажать кнопку «Запустить поиск», находящуюся в вертикальном ряду многофункциональных клавиш.

6. Запускаем программу кнопкой «Пуск».

7. Нажимаем «Пуск» повторно для подтверждения запуска программы с кадра.

Мы провели дообработку. Повторили измерения размеров, подлежащих доработке. Теперь, сравнивая полученные действительные размеры и размеры, указанные на чертеже, мы видим, что они лежат в допустимых пределах и их можно считать годными.

“

Итак, мы перенесли и скопировали заранее написанную в Mastercam и спостпроцессированную управляющую программу на стойку ЧПУ станка. Также научились запускать и частично обрабатывать деталь. Проконтролировали ряд размеров. Определили годность этих размеров и исправили негодные. Это очень важный навык! Давайте закрепим его, выполнив несколько заданий.

Также научились запускать и частично обрабатывать деталь. Проконтролировали ряд размеров. Определили годность этих размеров и исправили негодные. Это очень важный навык! Давайте закрепим его, выполнив несколько заданий.

Дополнительные материалы

Ссылка на скачивание программы Mastercam

Режимы резания для урока 12

Урок 12. 1 сторона (Д16Т без чистовых стенок)

Чертеж WSR

FREZEROVKA_1USTANOV

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

С внешнего накопителя

Не имеет значения

Создавая сразу на станке

С локального диска

| Дальше |

| Проверить |

| Узнать результат |

При обработке сплавов на основе алюминия

При обработке любых замкнутых контуров изнутри

При необходимости наблюдать процесс обработки

При необходимости охлаждения детали

| Дальше |

| Проверить |

| Узнать результат |

Перекрытие, или ширина фрезерования больше, а подача ниже

Перекрытие и ширина фрезерования меньше

Подача больше, а ширина фрезерования меньше

Ширина фрезерования совпадает, но подача ниже

| Дальше |

| Проверить |

| Узнать результат |

Трехточечный нутромер

Микрометрический глубиномер

Штангенциркуль

Микрометр

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

Анализ усталости алюминиевых бурильных труб – Eco Instituto

Proceedings of OMAE04

20-25 июня 2004 г., Ванкувер, Британская Колумбия, Канада

OMAE2004-51409

Анализ усталости алюминиевых бурильных труб

Guilherme Farias Miscow

Metallurgical Eng. Отдел – COPPE/UFRJ – Бразилия

Paulo Emílio Valadão de Miranda

Metallurgical Eng. Департамент – COPPE/UFRJ – Бразилия

João Carlos Ribeiro Plácido

PETROBRAS / CENPES – Бразилия

Theodoro Antoun Netto

Ocean Eng. Отдел – COPPE/UFRJ – Бразилия

РЕФЕРАТ

При бурении скважин с большим отходом от вертикали вес бурильной колонны на фут является критическим расчетным параметром, который может ограничивать достижимую глубину. Одним из практических решений является использование бурильных труб из материалов, альтернативных традиционным стальным бурильным трубам. Самые прямые варианты – титан и алюминий. Титан в целом убыточен из-за своей дороговизны, хотя титановый сплав Ti-6Al4V уже применялся в авиастроении. В последнее время в России производятся бурильные трубы из алюминиевых сплавов системы Al-Cu-Mg, аналогичных сплавам 2024, также применяемым в самолетах. Эти трубы представляют разумную коммерческую стоимость.

Одним из практических решений является использование бурильных труб из материалов, альтернативных традиционным стальным бурильным трубам. Самые прямые варианты – титан и алюминий. Титан в целом убыточен из-за своей дороговизны, хотя титановый сплав Ti-6Al4V уже применялся в авиастроении. В последнее время в России производятся бурильные трубы из алюминиевых сплавов системы Al-Cu-Mg, аналогичных сплавам 2024, также применяемым в самолетах. Эти трубы представляют разумную коммерческую стоимость.

Усталостное повреждение бурильных труб происходит в условиях циклического нагружения, например, из-за вращения на криволинейных участках скважины. Отказы, вызванные зарождением и распространением трещин, представляют собой один из самых высоких рисков для структурной целостности этих труб. Обычно механизмы разрушения развиваются в переходной области бурильного замка. Несколько механических и металлургических факторов влияют на усталостную долговечность бурильных труб. Первые в основном представляют собой геометрические разрывы, такие как переходные зоны, ямки и следы проскальзывания.

В этом исследовании роль обоих факторов в усталостной долговечности бурильных труб изучается с помощью программы экспериментальных испытаний. Фундаментальные механизмы усталости исследуются с помощью лабораторных испытаний небольших образцов, проводимых в оптико-механическом приборе для определения усталости. Кроме того, были проведены полномасштабные испытания на усталость трех алюминиевых бурильных труб. Испытанные трубы используются в горизонтальном участке некоторых скважин с большим отходом от вертикали на северо-востоке Бразилии.

ВВЕДЕНИЕ

Сверхглубокие и наклонно-направленные нефтяные скважины многочисленны в бразильских нефтяных бассейнах. Эти скважины с увеличенным отходом от вертикали являются проблематичными, если вес колонны бурильных труб

превышает проектные ограничения. Также инженерной проблемой является транспортировка тяжелого груза труб к перфорационным площадкам. Решением является использование альтернативных материалов для бурильных труб с низкой плотностью, но сохраняющих высокую механическую прочность. Прямые варианты – титановые и алюминиевые сплавы. Первый является дорогим выбором для бразильского рынка, а второй начинает использоваться в тестовом масштабе.

Решением является использование альтернативных материалов для бурильных труб с низкой плотностью, но сохраняющих высокую механическую прочность. Прямые варианты – титановые и алюминиевые сплавы. Первый является дорогим выбором для бразильского рынка, а второй начинает использоваться в тестовом масштабе.

Целью данной работы является анализ усталостных свойств алюминиевого сплава (небольшие эксперименты) и его реальной бурильной трубы (полномасштабные эксперименты).

ЭКСПЕРИМЕНТАЛЬНЫЕ ПРОЦЕДУРЫ

Малые эксперименты

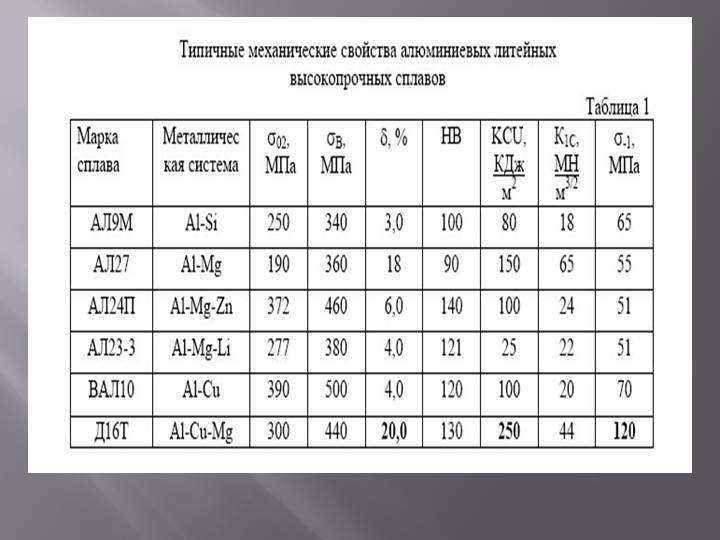

Исследуемым материалом был алюминиевый сплав Д16Т по российскому стандарту ГОСТ 4784, аналогичный обозначению 2024 – T4 ASTM. Это сплав системы Al-Cu-Mg с естественным старением, химический состав которого представлен в таблице 1. Его механические свойства приведены в таблице 2.

Таблица 1 : Химический состав сплава Д16Т в весовых процентах.

На основе механических свойств были запрограммированы и проведены испытания на усталость, чтобы получить диаграмму S-N для материала. Испытания проводились с помощью специально разработанной для этой цели оптико-механической системы [1] с коэффициентом напряжения R = – 1 (полностью реверсивное напряжение). Количество циклов отсчитывали от начала испытания до разрушения или после достижения 107 циклов (выбега). Когда два последовательных образца не разрушались в течение 107 циклов, определяли предел выносливости. Подготовка образца (рис. 1) представляла собой обычную процедуру шлифовки и полировки до получения зеркальной поверхности без травления.

Испытания проводились с помощью специально разработанной для этой цели оптико-механической системы [1] с коэффициентом напряжения R = – 1 (полностью реверсивное напряжение). Количество циклов отсчитывали от начала испытания до разрушения или после достижения 107 циклов (выбега). Когда два последовательных образца не разрушались в течение 107 циклов, определяли предел выносливости. Подготовка образца (рис. 1) представляла собой обычную процедуру шлифовки и полировки до получения зеркальной поверхности без травления.

Чтобы охарактеризовать способность материалов поглощать пластическую деформацию при воздействии усталостных усилий, образцы были проанализированы в условиях дифференциального интерференционного контраста во время испытаний на усталость.

Образцы, подвергшиеся разрушению, подвергали исследованию поверхности излома с помощью сканирующего электронного микроскопа (СЭМ) для выявления мест зарождения усталостных трещин, областей распространения трещин и областей окончательного разрушения в результате перегрузки доменов.

Таблица 2 : Механические свойства сплава Д16Т.

Рисунок 1: Размеры усталостных образцов в миллиметрах. Толщина: 3,5 мм.

Полномасштабные эксперименты

Основные характеристики стенда, использованного в натурных экспериментах, были описаны в предыдущей работе Miscow et.al. по усталости стальных труб. [2]. Он включает в себя стальную конструкцию с одним узлом центральной поперечной силовой рамы, оснащенным гидравлическим приводом, одним гидравлическим приводом для натяжения и двумя узлами концевых опор, снабженными осевыми и радиальными подшипниками. Установка также оснащена одним приводным механизмом для вращения образца (электродвигатель, зубчатый ремень и шкивы), набором контрольно-измерительных приборов (тензодатчики, LVDT, датчики давления и т. д.), а также компьютеризированной системой сбора данных и замкнутой системой управления. .

Принцип действия аналогичен известному маломасштабному испытанию на вращающийся изгиб [3]. Образец бурильной трубы собирается в балку. Замковый замок находится в центре образца, который просто поддерживается на концах. Затем к бурильному замку прикладывается поперечная нагрузка, совпадающая со средней частью. Эта нагрузка создает продольный изгибающий момент на образце с максимальным значением в точке приложения и линейным затуханием к концевым опорам. При вращении трубы металлические волокна перемещаются из зоны сжатия в зону растяжения, вызывая усталость металла. Среднее напряжение имитируется растяжением образца с помощью гидравлического привода, воздействующего на один конец образца, в то время как другой конец защемлен в осевом направлении.

Образец бурильной трубы собирается в балку. Замковый замок находится в центре образца, который просто поддерживается на концах. Затем к бурильному замку прикладывается поперечная нагрузка, совпадающая со средней частью. Эта нагрузка создает продольный изгибающий момент на образце с максимальным значением в точке приложения и линейным затуханием к концевым опорам. При вращении трубы металлические волокна перемещаются из зоны сжатия в зону растяжения, вызывая усталость металла. Среднее напряжение имитируется растяжением образца с помощью гидравлического привода, воздействующего на один конец образца, в то время как другой конец защемлен в осевом направлении.

Три образца (названные DPA01, DPA02 и DPA03) были изготовлены из двух алюминиевых труб с резьбовыми концами, соединенных друг с другом стальным соединением. Две секции трубы схематично показаны на рис. соединение и труба). Детали были свинчены друг с другом с образованием образца общей длиной 5,2 м в соответствии со спецификациями производителя (максимальный крутящий момент 22000 Н·м, приложенный вручную). На рис. 3 показана область бурильного замка одного из образцов.

На рис. 3 показана область бурильного замка одного из образцов.

Перед каждым экспериментом измеряли размеры испытуемых образцов в разных сечениях. Диаметр (D) измеряли штангенциркулем в двадцати точках по окружности двадцати поперечных сечений в каждой из труб. Ультразвуковой датчик использовали для измерения толщины (t) в тех же точках, где измерялись диаметры, всего сорок измерений толщины на каждом поперечном сечении. Измеренные сечения показаны на рис. 4. Сечения со стороны наружной резьбы стального соединителя обозначаются от M1 до M20, а сечения со стороны внутренней резьбы — от F1 до F20. Отклонения размеров от номинальных значений оказались очень небольшими (обычно менее 6 % и 0,5 % для наружного диаметра и толщины соответственно). По этой причине, а также из-за нехватки места было сочтено излишним сообщать эти значения здесь.

После сборки в аппарате и перед испытанием на усталость четыре продольных тензорезистора монтируются на разных участках как охватываемой, так и охватывающей сторон (а именно, M1, M4, M8, M12, F1, F4, F8 и F12) (рис. 4). ). Затем к образцу прикладывают выбранные нагрузки для желаемого диапазона напряжений и среднего напряжения, после чего образец вращают, как и при реальных испытаниях на усталость, но с ограниченным числом циклов. Деформации регистрируются, а затем данные обрабатываются для получения фактических напряжений, действующих на образец. При необходимости первоначально приложенные нагрузки корректируются, чтобы соответствовать желаемым параметрам тестовой нагрузки. Типичные наборы данных этого предварительного нагрузочного теста показаны на рисунках 5 и 6 (образец DPA02). Поскольку изгибающий момент и инерция изменяются по длине образцов, между сечениями регистрируются разные амплитуды напряжений. Мы решили последовательно задавать напряжения в сечении М1, записывая результирующие напряжения в других сечениях.

4). ). Затем к образцу прикладывают выбранные нагрузки для желаемого диапазона напряжений и среднего напряжения, после чего образец вращают, как и при реальных испытаниях на усталость, но с ограниченным числом циклов. Деформации регистрируются, а затем данные обрабатываются для получения фактических напряжений, действующих на образец. При необходимости первоначально приложенные нагрузки корректируются, чтобы соответствовать желаемым параметрам тестовой нагрузки. Типичные наборы данных этого предварительного нагрузочного теста показаны на рисунках 5 и 6 (образец DPA02). Поскольку изгибающий момент и инерция изменяются по длине образцов, между сечениями регистрируются разные амплитуды напряжений. Мы решили последовательно задавать напряжения в сечении М1, записывая результирующие напряжения в других сечениях.

Рис. 2: Две секции трубы.

Для первого испытанного образца (DPA01) была задана амплитуда напряжения ( a σ) 120 МПа и среднее напряжение ( m σ) 25 МПа. Эти значения были выбраны с учетом результатов мелкомасштабных испытаний. Последующие испытания были разработаны на основе результатов предыдущих полномасштабных испытаний, как это будет описано в следующем разделе. Заданные значения для каждого образца приведены в табл. 3. В последнем столбце амплитуды напряжений скорректированы с учетом влияния среднего напряжения по уравнению Содерберга (1) (с пределом текучести σ о = 447 МПа).

Эти значения были выбраны с учетом результатов мелкомасштабных испытаний. Последующие испытания были разработаны на основе результатов предыдущих полномасштабных испытаний, как это будет описано в следующем разделе. Заданные значения для каждого образца приведены в табл. 3. В последнем столбце амплитуды напряжений скорректированы с учетом влияния среднего напряжения по уравнению Содерберга (1) (с пределом текучести σ о = 447 МПа).

Рис. 3: Область бурильного замка образца DPA02.

Рисунок 4: Измерительные секции и схема крепления тензорезисторов.

Таблица 3: Номинальные нагрузки при натурных испытаниях.

Рис. 5: Типичный набор данных предварительного нагрузочного теста для DPA02, штыревая часть.

Рисунок 6: Типичный набор данных предварительного нагрузочного теста для DPA02, гнездовая часть.

Все испытания проводились до обнаружения сквозной трещины. Сквозные трещины были обнаружены путем внутреннего давления на образец до давления 30 фунтов на квадратный дюйм. Поскольку внезапная потеря давления указывала бы на наличие трещин в материале, давление постоянно контролировалось электронным датчиком давления, связанным с системой сбора и контроля данных. При первых признаках снижения давления эксперимент автоматически останавливался для дальнейшей проверки течи.

Поскольку внезапная потеря давления указывала бы на наличие трещин в материале, давление постоянно контролировалось электронным датчиком давления, связанным с системой сбора и контроля данных. При первых признаках снижения давления эксперимент автоматически останавливался для дальнейшей проверки течи.

Несмотря на то, что гидравлическая система была спроектирована таким образом, чтобы поперечные и осевые силы оставались постоянными во время испытания, во время экспериментов наблюдались небольшие колебания (максимум 5 %) из-за смещения трубы. Чтобы учесть этот эффект, напряжения, указанные в следующем разделе, были рассчитаны на основе предварительных испытаний под нагрузкой, но с использованием средних взвешенных по силе значений, полученных в каждом испытании на усталость.

РЕЗУЛЬТАТЫ

Результатом усталостных испытаний стала диаграмма S – N, представленная на рисунке 7. Незакрашенные точки соответствуют результатам в малом масштабе, а закрашенные точки соответствуют результатам в полном масштабе. Установлено, что предел выносливости составляет 125 МПа, так как напряжение, ниже которого разрушение не наблюдается после 10 7 циклов. Результаты полномасштабных испытаний также приведены в таблице 4.

Установлено, что предел выносливости составляет 125 МПа, так как напряжение, ниже которого разрушение не наблюдается после 10 7 циклов. Результаты полномасштабных испытаний также приведены в таблице 4.

Таблица 4: Результаты полномасштабных испытаний.

Мониторинг испытания на усталость, проанализированный с помощью дифференциального интерференционного контраста (рис. 8 – рис. 10), показывает, что способность материала поглощать поверхностную пластическую деформацию низкая. Направление распространения трещин слабо выражено, с интенсивным вторичным растрескиванием σ a 200 (МПа). Отсутствие полос скольжения на поверхности также было DPA02 – отметила Femea.

СЭМ-анализ поверхностей усталостного излома представлен на Рис. 11 –

Рис. 13. Видно, что поверхность излома резко меняется F8 F12 при уменьшении приложенного напряжения.

На рис. 14 и 15 показан визуальный осмотр поверхности излома трубы DPA01. На Рисунках 16 – 18 представлен визуальный осмотр поверхности излома трубы DPA03.

Рисунок 7 : Диаграмма S – N для сплава Д16Т. Принятый предел выносливости составил 125 МПа. Асимптотического предела усталости не существует. При напряжении 180 МПа наблюдается изменение поведения в виде уменьшения влияния напряжения на усталостную долговечность.

Рисунок 8 : Анализ усталостной поверхности методом дифференциального интерференционного контраста. Наблюдается диффузное распространение трещин с интенсивным вторичным растрескиванием. Оригинальное увеличение: 50X.

Рис. 9 : Анализ усталостной поверхности методом дифференциального интерференционного контраста. Фрагмент рис. 2. Отклонение трещины, вероятно, из-за препятствия распространению фронта пластической деформации, характеризующего диффузионное распространение трещины. Оригинальное увеличение: 200X.

Рисунок 10 : Анализ усталостной поверхности методом дифференциального интерференционного контраста. Фрагмент рисунка 3. Участок отклонения трещины, представляющий возможное проникновение и выдавливание, зародившееся в устойчивых полосах скольжения. Оригинальное увеличение: 500X.

Оригинальное увеличение: 500X.

Рисунок 11 : Поверхность усталостного излома образца, испытанного при 274 МПа. Обширная зона перегрузки. Верхняя граница образца (А), боковая граница (Б), области перегрузки (С и Г), область перегрузки (Д), параллельная С, след (Е) виртуального сближения плоскостей С и D; и прерывистый фронт трещины перегрузки (G). Оригинальное увеличение: 31X.

Рисунок 12 : Поверхность усталостного излома образца, испытанного при 213 МПа. Площадь перегрузки меньше. Место зарождения трещины (A), место распространения трещины (B) и четыре зоны перегрузки

Рис. 13 : Поверхность усталостного разрушения образца, испытанного при 177 МПа. Область перегрузки приурочена к небольшому участку поверхности разрушения. Место зарождения трещины (A), область распространения (B) и две зоны перегрузки (C и D). Оригинальное увеличение: 33X.

Рисунок 14 : Визуальный осмотр бурильной трубы DPA01. Выявлено несколько мест зарождения трещин, областей распространения и областей перегрузок. Вероятная главная трещина распространилась по области A. Точки B, C и D являются вероятными местами зарождения вторичной трещины с областями распространения, обозначенными E, F и G, с окончательным разрушением от перегрузки, обозначенным H, I и J соответственно. В L и M есть следы дробления поверхности излома, вероятно, это две последние точки контакта перед разделением поверхностей. Вероятно, преобладали две трещины, одна в верхней части, а другая в нижней части. Как только они достигают критического размера, внезапно происходит разрушение путем перегрузки в J и дробления в L и M.

Вероятная главная трещина распространилась по области A. Точки B, C и D являются вероятными местами зарождения вторичной трещины с областями распространения, обозначенными E, F и G, с окончательным разрушением от перегрузки, обозначенным H, I и J соответственно. В L и M есть следы дробления поверхности излома, вероятно, это две последние точки контакта перед разделением поверхностей. Вероятно, преобладали две трещины, одна в верхней части, а другая в нижней части. Как только они достигают критического размера, внезапно происходит разрушение путем перегрузки в J и дробления в L и M.

Рисунок 15 : Фрагмент внутренней поверхности DPA02. Показаны точки B и M на рисунке 14. Видны две внутренние трещины, одна в точке В, другая параллельно ей. Эти внутренние трещины, казалось, отслоили поверхностный материал. Точка контакта М здесь более очевидна.

Рисунок 16 : Визуальный осмотр бурильной трубы DPA03. Место зарождения трещины с последующим распространением, обозначенное в A. Другое место зарождения трещины с отметинами на пляже из-за циклов перегрузок. C и D представляют два других места зарождения трещины, пути распространения которых встречаются друг с другом. Область перегрузки представлена в E, а трещина зародилась в D и F. Точка G — еще одно место зарождения трещины с отметками на берегу, указывающими путь распространения с отметками перегрузки.

Другое место зарождения трещины с отметинами на пляже из-за циклов перегрузок. C и D представляют два других места зарождения трещины, пути распространения которых встречаются друг с другом. Область перегрузки представлена в E, а трещина зародилась в D и F. Точка G — еще одно место зарождения трещины с отметками на берегу, указывающими путь распространения с отметками перегрузки.

Рис. 17 : Фрагмент области B на рис. 16. Отметины пляжа видны посередине с увеличением интервала слева направо. Также видны радиальные следы из-за циклов перегрузок перед окончательным разрушением.

Рис. 18 : Фрагмент точки G на рис. 16. Отметки берега наблюдаются справа налево с увеличением интервала. Также наблюдаются радиальные следы от циклов перегрузок.

ОБСУЖДЕНИЕ

Усталостные свойства соответствуют ожидаемым механическим свойствам при растяжении. Асимптотического предела выносливости нет, что является разумным для алюминиевого сплава. Интересным моментом является то, что диаграмма S – N демонстрирует четко определенное изменение в своем поведении. При более высоких напряжениях усталостная долговечность резко снижается с увеличением нагрузки. При более низких напряжениях эффект снижается. На диаграмме есть точка при приложенном напряжении 180 МПа, которое определяется здесь как напряжение переходного поведения.

При более высоких напряжениях усталостная долговечность резко снижается с увеличением нагрузки. При более низких напряжениях эффект снижается. На диаграмме есть точка при приложенном напряжении 180 МПа, которое определяется здесь как напряжение переходного поведения.

Для анализа усталостной поверхности с помощью дифференциального интерференционного контраста можно установить связь с ее механическими свойствами. Вторичное растрескивание, наблюдаемое на рис. 8, свидетельствует об отсутствии у материала способности поглощать пластическую деформацию. Вместо зародышей поверхностных полос скольжения, интрузий и экструзий происходит растрескивание, рассеивая энергию за счет создания новой поверхности. В низкопрочных алюминиевых сплавах также имеет место множественное растрескивание, но ему предшествует накопительное проскальзывание [4]. Диффузный путь трещины является еще одним показателем высокой механической прочности материала. Для пластичных низкопрочных сплавов траектория усталостной трещины принимает перпендикулярное направление, как только она достигает размера нестабильного распространения трещины (стадия роста трещины II). Как это было показано на рисунке 9, трещина отклоняется от своего пути, потому что она встречает возможный металлургический дефект, такой как включение, подобное оксиду, который препятствует ее распространению, заставляя трещину принять другое направление. Такое поведение может быть полезным для усталости, так как остановка растрескивания и прогиб уменьшают скорость роста усталостной трещины [5]. Только при более высоких увеличениях (рис. 10) были выявлены возможные интрузии и экструзии, а на других участках их наличие не обнаружено.

Как это было показано на рисунке 9, трещина отклоняется от своего пути, потому что она встречает возможный металлургический дефект, такой как включение, подобное оксиду, который препятствует ее распространению, заставляя трещину принять другое направление. Такое поведение может быть полезным для усталости, так как остановка растрескивания и прогиб уменьшают скорость роста усталостной трещины [5]. Только при более высоких увеличениях (рис. 10) были выявлены возможные интрузии и экструзии, а на других участках их наличие не обнаружено.

Поверхности излома образца изменяются в зависимости от приложенного напряжения. При более высоких значениях напряжений (рис. 11) поверхность разрушения имеет преимущественно участки перегрузок; с явно небольшими зонами распространения трещин. С уменьшением напряжений (рис. 12) увеличивается площадь распространения с ограниченными зонами перегрузки. При значениях напряжения ниже 180 МПа (рис. 13) преобладают области распространения трещин с небольшими участками перегрузки.

Хотя в литературе сообщается, что в подобных сплавах наблюдается распространение трещины сдвиговой моды с фронтами трещины с одной или двумя полосами сдвига с ориентацией 45° по отношению к направлению нагрузки [6], это явление не наблюдалось здесь. Это становится ясным в точке G, рис. 11. Два фронта перегрузочной трещины (C и D) определяют виртуальный след пересечения F, т. е. действительно принадлежит только D. Точка G показывает, что фронт трещины C продолжает свой путь до отрыва поверхности , то, что произошло в F. Если бы это была полосовая трещина сдвига, то на рис. 11 не было бы точки G.

Визуальный осмотр DPA03 показывает, что после возникновения основной трещины в точке A с уменьшением поперечного сечения из-за распространения трещины береговые отметки в точках B и G становятся более разнесенными. Резистивное сечение также уменьшено в областях C, D и F. По-видимому, радиальные следы в точках C и G являются результатом циклов перегрузок непосредственно перед разрушением, так как эти следы расположены далеко друг от друга, а точки C и G находятся почти в противоположных сторонах. .

.

Множественные места зарождения трещин являются обычным явлением в реальных конструкциях, особенно в конструкциях с правильной геометрией, таких как трубы, без основного геометрического концентратора напряжений. Замковое соединение бурильных труб, особенно в рассматриваемом здесь случае, тем не менее является критической областью из-за изменений в материале и геометрии, которые вызывают концентрацию напряжений. Хотя зарегистрированные напряжения для натурных испытаний были получены в ближайших контролируемых точках к областям разрушения, они не отражают точно концентрацию напряжений в местах зарождения трещин. Именно поэтому результаты полномасштабных испытаний на усталость показали более низкие усталостные характеристики, чем результаты мелкомасштабных испытаний. В будущей работе будет проведен численный анализ по конечным элементам для дальнейшего изучения проблемы. Первоначально распределение напряжений в окрестности соединителя, включая внутреннюю резьбу, будет определяться с помощью трехмерной конечно-элементной модели. Затем будут воспроизведены физические эксперименты (предварительные испытания под нагрузкой), чтобы лучше оценить коэффициенты концентрации напряжений в местах зарождения трещин, наблюдаемых экспериментально. Затем будет разработана более сложная модель, способная воспроизвести возможные первоначальные трещины в области соединителя. Он будет использоваться для проведения анализа механики разрушения для оценки, вместе с параметрами материала, полученными экспериментально, усталостной долговечности этих соединений для различных условий нагрузки.

Затем будут воспроизведены физические эксперименты (предварительные испытания под нагрузкой), чтобы лучше оценить коэффициенты концентрации напряжений в местах зарождения трещин, наблюдаемых экспериментально. Затем будет разработана более сложная модель, способная воспроизвести возможные первоначальные трещины в области соединителя. Он будет использоваться для проведения анализа механики разрушения для оценки, вместе с параметрами материала, полученными экспериментально, усталостной долговечности этих соединений для различных условий нагрузки.

ЗАКЛЮЧЕНИЕ

• Высокая механическая прочность материала в сочетании с низкой пластичностью снижает его способность поглощать поверхностную пластическую деформацию при усталости;

• Крупные трещины от перегрузок на поверхностях излома при более высоких напряжениях доказывают, что увеличение напряжений (более 180 МПа) резко снижает усталостную долговечность;

• Разрушение корня в полномасштабных испытаниях было основной причиной более низкой усталостной долговечности бурильных труб по сравнению с результатами мелкомасштабных испытаний;

• Необходимо провести численный анализ для оценки более низкой усталостной долговечности бурильных труб.

БЛАГОДАРНОСТЬ

Авторы благодарят PETROBRAS и FINEP за финансовую поддержку проекта PENO – 4267, результатом которого стала эта работа.

ССЫЛКИ

[1] Miscow, G. F., Miranda, P. E. V., Utilização de countere por interferência diferencial na identificaporção de 9 fadigaporida de deslizamento0008 , CONAMET / SAM – SIMPOSIO MATERIA 2002, Сантьяго, Чили, Actas del Congresso Vol. II, 2002, страницы 557-562.

[2] Мискоу, Г. Ф., Миранда, П. Е. В., Нетто, Т. А., Пласидо, Дж. К. Р., Методы определения усталостных характеристик полноразмерных бурильных труб и образцов малого масштаба , International Journal of Fatigue, Article in Press, 2004.

[3] Барсом, Дж. М. и Рольфе, С. Т. Контроль разрушения и усталости в конструкциях , 2-е издание, Prentice Hall, 1987.

[4] Zhang, X.-P., Li, W.-F., Исследование зарождения и поведения коротких усталостных трещин, исходящих из образца с одинарным надрезом, с помощью SEM на месте, Материаловедение и инженерия A, том 318, выпуски 1-2, ноябрь 2001 г. , страницы 129-136.

, страницы 129-136.

[5] Чан, К. С., Джонс, П. и Ван, К. Рост усталостных трещин и траектории разрушения в отлитых в песчаную форму алюминиевых сплавах B319 и A356 , Материаловедение и инженерия A, Том 341, Выпуски 1-2, 20 Январь 2003 г., страницы 18–34.

[6] Schijve, J., Skorupa, M., Skorupa, A., Machniewicz, T. and Gruszczynski, P., Рост усталостных трещин в алюминиевом сплаве Д16 при нагружении с постоянной и переменной амплитудой , International Journal of Усталость, том 26, выпуск 1, январь 2004 г., страницы 1-15.

Copyright © 2004 ASME

Алюминий 6061 по сравнению с алюминием 2024

Чем один сплав отличается от другого и какой из них лучше всего подходит для вашего проекта?

Алюминиевые сплавы предоставляют дизайнерам множество возможностей для выбора. Эти сплавы — металлы, полученные путем включения легирующих элементов в основной металл (в данном случае алюминий) — подходят практически для любого применения из-за их разнообразия. Алюминиевая ассоциация Inc. определила десятки полезных алюминиевых сплавов и дала им четырехзначные названия, которые указывают на их легирующие элементы и уникальные идентификаторы. Эти сплавы делятся на серии (1ххх, 2ххх, 3ххх), и в этой статье будут рассмотрены два сплава из серий 6ххх и 2ххх, алюминиевые сплавы 6061 и 2024. Это оба популярных коммерческих металла, поэтому сравнение их прочности и областей применения может помочь разработчикам сделать выбор между этими двумя сплавами. В этой статье будет дано краткое введение в каждый из этих сплавов, а затем будет проведено сравнение свойств, которые отличают их друг от друга. Таким образом, это обсуждение поможет разработчикам понять, как выбрать любой из этих сплавов при выборе подходящего металла для своей работы.

Алюминиевая ассоциация Inc. определила десятки полезных алюминиевых сплавов и дала им четырехзначные названия, которые указывают на их легирующие элементы и уникальные идентификаторы. Эти сплавы делятся на серии (1ххх, 2ххх, 3ххх), и в этой статье будут рассмотрены два сплава из серий 6ххх и 2ххх, алюминиевые сплавы 6061 и 2024. Это оба популярных коммерческих металла, поэтому сравнение их прочности и областей применения может помочь разработчикам сделать выбор между этими двумя сплавами. В этой статье будет дано краткое введение в каждый из этих сплавов, а затем будет проведено сравнение свойств, которые отличают их друг от друга. Таким образом, это обсуждение поможет разработчикам понять, как выбрать любой из этих сплавов при выборе подходящего металла для своей работы.

6061 Алюминиевый сплав

Один из самых популярных доступных сплавов, алюминий 6061 отличается высокой прочностью, хорошей коррозионной стойкостью, свариваемостью и обрабатываемостью. Он происходит из серии алюминиевых сплавов 6xxx, в которых в качестве основных легирующих элементов используются магний и кремний. Алюминий 6061 имеет плотность 2,7 г / см 3 (0,0975 фунта / дюйм 3 ) и состоит из 0,6% Si, 1,0% Mg, 0,2% Cr, 0,28% Cu и 97,9% Al. Этот сплав можно упрочнить с помощью термической обработки, что позволяет достичь гораздо более высокого уровня прочности, чем сплавы, не подвергающиеся термической обработке. После термообработки алюминиевые сплавы 6061 отлично подходят для использования в общих целях и находят множество применений в конструкционных материалах, электронике, химическом оборудовании и многом другом. Его универсальность как материала обусловлена его большим набором характеристик и считается прочным, стойким, легко обрабатываемым металлом. Более подробную информацию об этом материале можно найти в нашей статье все об алюминиевом сплаве 6061.

Алюминий 6061 имеет плотность 2,7 г / см 3 (0,0975 фунта / дюйм 3 ) и состоит из 0,6% Si, 1,0% Mg, 0,2% Cr, 0,28% Cu и 97,9% Al. Этот сплав можно упрочнить с помощью термической обработки, что позволяет достичь гораздо более высокого уровня прочности, чем сплавы, не подвергающиеся термической обработке. После термообработки алюминиевые сплавы 6061 отлично подходят для использования в общих целях и находят множество применений в конструкционных материалах, электронике, химическом оборудовании и многом другом. Его универсальность как материала обусловлена его большим набором характеристик и считается прочным, стойким, легко обрабатываемым металлом. Более подробную информацию об этом материале можно найти в нашей статье все об алюминиевом сплаве 6061.

2024 Алюминиевый сплав

Алюминиевый сплав 2024 относится к серии 2xxx, которая включает сплавы, в которых медь используется в качестве основного легирующего компонента. Это отражено в химическом распаде алюминия в 2024 году, который номинально составляет 4,4% Cu, 1,5% Mg и 0,6% Mn. Высокий процент меди в алюминии 2024 значительно снижает его коррозионную стойкость; он также отвечает за его впечатляюще высокую прочность. Этот недостаток смягчается в промышленности за счет защиты сплава слоем коррозионностойкого металла в процессе, известном как «плакирование». Этот плакирующий слой может быть чистым алюминием или другим химически стойким алюминиевым сплавом, и доступна популярная серия продуктов AlClad, которые помогают уменьшить проблемы коррозии алюминия 2024. Плотность алюминия 2024 выше, чем у чистого алюминия и составляет 2,77 г/см 9 .0133 3 (0,100 фунта/дюйм 3 ), а его идеальные прочностные характеристики обусловлены способностью подвергаться термической обработке. Его сдерживает плохая свариваемость и коррозионная стойкость, но эти недостатки оправдываются внушительной прочностью. Он имеет множество применений в качестве высокопрочного металла в авиационной технике, автомобилях, конструкционных деталях и механически обработанных деталях двигателей.

Высокий процент меди в алюминии 2024 значительно снижает его коррозионную стойкость; он также отвечает за его впечатляюще высокую прочность. Этот недостаток смягчается в промышленности за счет защиты сплава слоем коррозионностойкого металла в процессе, известном как «плакирование». Этот плакирующий слой может быть чистым алюминием или другим химически стойким алюминиевым сплавом, и доступна популярная серия продуктов AlClad, которые помогают уменьшить проблемы коррозии алюминия 2024. Плотность алюминия 2024 выше, чем у чистого алюминия и составляет 2,77 г/см 9 .0133 3 (0,100 фунта/дюйм 3 ), а его идеальные прочностные характеристики обусловлены способностью подвергаться термической обработке. Его сдерживает плохая свариваемость и коррозионная стойкость, но эти недостатки оправдываются внушительной прочностью. Он имеет множество применений в качестве высокопрочного металла в авиационной технике, автомобилях, конструкционных деталях и механически обработанных деталях двигателей. Более подробную информацию об этом материале можно найти в нашей статье все об алюминиевом сплаве 2024.

Более подробную информацию об этом материале можно найти в нашей статье все об алюминиевом сплаве 2024.

Сравнение алюминиевых сплавов 6061 и 2024

Алюминий, 6061 и 2024 является популярным выбором для проектов, но в этой статье будут освещены различия между этими двумя сплавами с использованием свойств их материалов. В этой статье сравнивается закаленный алюминий 6061-T6 и 2024-T4, две распространенные обработки для этих сплавов, но знайте, что приведенные ниже значения меняются в зависимости от конкретной процедуры термообработки. Сравнение этих значений должно дать представление о том, в чем блестят эти сплавы, и, что более важно, когда лучше выбрать один из них. Эти значения сведены в Таблицу 1, и последует краткое обсуждение этих сравнений.

Таблица 1: Сравнение свойств материалов алюминиевых сплавов 6061 и 2024

Свойства материалов | Тип 6061 Алюминиевый сплав | Тип 2024 Алюминиевый сплав | ||

Единицы | Метрическая система | Английский | Метрическая система | Английский |

Предел текучести | 276 МПа | 40000 фунтов на кв. | 324 МПа | 47000 фунтов на кв. дюйм |

Модуль упругости | 68,9 ГПа | 10000 фунтов/кв. дюйм | 73,1 ГПа | 10600 тысяч фунтов на квадратный дюйм |

Усталостная прочность | 96,5 МПа | 14000 фунтов на кв. дюйм | 138 МПа | 20000 фунтов на кв. дюйм |

Твердость (по Бринеллю) | 95 | 120 | ||

Обрабатываемость | Хорошо | Ярмарка | ||

Первое поразительное различие между алюминием 6061 и 2024 заключается в их пределе текучести. Он дается как минимальное напряжение, которое необратимо деформирует (сгибает, растягивает, сжимает) материал; проще говоря, его «точка текучести». Более подробную информацию о значениях прочности, таких как предел текучести, можно найти в нашей статье об алюминиевом сплаве 7075. Предел текучести алюминия 2024 превышает предел текучести алюминия 6061 (324 МПа против 276 МПа) и является основной причиной, почему он особенно хорошо работает в качестве авиационного алюминия. Алюминий 6061 также считается прочным и обладает многими другими желательными качествами, но алюминий 2024 следует выбирать, если прочность является приоритетом.

Он дается как минимальное напряжение, которое необратимо деформирует (сгибает, растягивает, сжимает) материал; проще говоря, его «точка текучести». Более подробную информацию о значениях прочности, таких как предел текучести, можно найти в нашей статье об алюминиевом сплаве 7075. Предел текучести алюминия 2024 превышает предел текучести алюминия 6061 (324 МПа против 276 МПа) и является основной причиной, почему он особенно хорошо работает в качестве авиационного алюминия. Алюминий 6061 также считается прочным и обладает многими другими желательными качествами, но алюминий 2024 следует выбирать, если прочность является приоритетом.

2024 также обладает более высоким модулем упругости, чем алюминий 6061. Это значение описывает, насколько «жестким» является сплав, или уровень его эластичности. Материалы с низким модулем упругости, как правило, более неэластичны и подвержены хрупкому разрушению. И наоборот, высокий модуль упругости означает, что материал может выдерживать большее напряжение без необратимого изменения формы или более эластичен. Таким образом, алюминий 2024 является лучшим выбором для формовки, поскольку у него меньше шансов сломаться при изгибе или экструдировании. Алюминий 6061 также можно формовать, но его обычно подвергают механической обработке из-за того, насколько хорошо он работает при обработке.

Таким образом, алюминий 2024 является лучшим выбором для формовки, поскольку у него меньше шансов сломаться при изгибе или экструдировании. Алюминий 6061 также можно формовать, но его обычно подвергают механической обработке из-за того, насколько хорошо он работает при обработке.

Небольшие повторяющиеся усилия могут разрушить любой материал при достаточном количестве времени, а усталостная прочность является мерой выносливости материала к этим циклическим нагрузкам. Алюминий 2024 регулярно испытывает подобные нагрузки в самолетах (взлет, посадка, перепады температур и т. д.), поэтому его усталостная прочность ожидаемо выше, чем у алюминия 6061 (138 МПа против 96,5 МПа). Эти значения были рассчитаны с использованием 500 000 000 циклов нагрузки, что просто показывает, насколько прочен алюминий 2024 и как меньшие усилия могут привести к поломке при достаточном количестве шансов. Вполне естественно, что алюминий 2024 зарезервирован для аэрокосмических применений, поскольку он выдерживает периодические нагрузки полета лучше, чем алюминий 6061.

Твердость металла — это мера качества поверхности, устойчивости к локальной деформации и общей упругости материала. Его определяют с помощью индентирующих машин, которые передают стандартное усилие от небольшого (сфера 5-10 мм) индентора на поверхность материала для определения его реакции на локальную деформацию. Существует много шкал твердости, но шкала Бринелля является общепринятой и будет использоваться в этой статье. Чтобы дать некоторую интуицию, стекло имеет твердость по Бринеллю ~ 1500, а чистый свинец имеет твердость по Бринеллю ~ 5. Эти сплавы находятся между этими значениями, предполагая, что они достаточно пластичны, чтобы поддаваться нагрузкам (вместо разрушения), но достаточно тверды, чтобы противостоять меньшим силам. Повышенная твердость алюминия 2024 хорошо подходит для использования в качестве авиационного сплава, поскольку при использовании он должен противостоять летящим обломкам (грязи, дождю и т. д.). Твердость алюминия 6061 не повреждает станки и обеспечивает полуглянцевую поверхность при полировке, что делает его отличным выбором для обрабатываемых деталей.

Обрабатываемость – это измерение того, как металлы реагируют на напряжения, создаваемые инструментами, такими как фрезерование, литье под давлением, токарная обработка и т. Д. Существуют количественные рейтинги обрабатываемости, но имеется достаточно неофициальных данных о том, как каждый из этих сплавов обрабатывается, что позволяет более простые качественные оценки. В этой статье они суммируются с оценкой отлично/хорошо/удовлетворительно/плохо, чтобы было легче выбрать, какой сплав использовать, если важна обрабатываемость. Алюминий 6061 является одним из самых популярных сплавов для механической обработки из-за того, насколько хорошо он реагирует на оснастку, в то время как повышенная прочность и эластичность алюминия 2024 затрудняют работу. Если для проекта необходимы процедуры механической обработки, алюминий 6061 всегда является фантастическим выбором, поскольку он не только хорошо обрабатывается, но и имеет много других преимуществ. Алюминий 2024 лучше работает с листовым и толстолистовым металлом и обычно используется для формовки и экструзии. Кроме того, алюминий 6061 дает больше шансов на ошибку на заводе, поскольку он обычно дешевле, чем алюминий 2024.

Кроме того, алюминий 6061 дает больше шансов на ошибку на заводе, поскольку он обычно дешевле, чем алюминий 2024.

Резюме

В этой статье представлено краткое сравнение свойств, прочности и областей применения алюминия 6061 и 2024. Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Другие изделия из алюминия

- Ведущие поставщики и производители алюминия в США

- Различные типы марок алюминия (свойства и применение)

- Все об алюминии 6061 (свойства, прочность и применение)

- Все об алюминии 7075 (свойства, прочность и применение)

- Все об алюминии 5052 (свойства, прочность и применение)

- Все об алюминии 2024 (свойства, прочность и применение)

- Все об алюминии 6063 (свойства, прочность и применение)

- Все об алюминии 3003 (свойства, прочность и применение) Алюминий

- 6061 и алюминий 7075 — различия в свойствах, прочности и использовании Алюминий

- 6061 и алюминий 6063 — различия в свойствах, прочности и использовании Алюминий

- 6061 и алюминий 5052 — различия в свойствах, прочности и использовании Алюминий

- 3003 и алюминий 6061 — различия в свойствах, прочности и использовании

Источники

- https://materialsdata.

дюйм

дюйм