Материалы для наплавки: Материалы для наплавки | Инструмент, проверенный временем

alexxlab | 17.06.2020 | 0 | Разное

Материалы для наплавки | Инструмент, проверенный временем

При наплавке используются различные материалы: проволока наплавочная и порошковая, электроды, флюсы и т. д.

Наплавочная проволока

Для наплавки выпускается специальная стальная наплавочная проволока диаметром от 0,3 до 8 мм тридцати марок:

— девять марок углеродистой проволоки — НП-25; ШІ-30; НП-35; НП-40; НП-45; НП-50; НП-65; НП-80; НП-85;

— одиннадцать марок легированной проволоки — НП-40Г; НП-50Г; НП-65Г; НП-ЗОХГСА; НП-30Х5; НП-40ХЗГ2МФ; НП-40Х2Г2М; НП-50ХНМ; НП-50ХФА; НП-50Х6ФМС; НП-105Х;

— десять марок легированной проволоки — НП-20Х14; ІШ-30Х13; НП-30Х10П0Т; НП-40Х13; ИП-45Х4ВЗФ; НП-45Х2В8Т; НП-60ХЗВ1-Ф; НП-ГВ; НП-Х15Н60; НП — Х20Н80Т.

Наплавочная проволока подбирается в зависимости от назначения и требуемых свойств металла наплавки (табл. 56). Одно из главных требований — твердость металла наплавки.

Максимальная твердость может быть получена при использовании высоколегированной проволоки марки НП-40Х13 (твердость по шкале HRC — 45-52), мини-

Некоторые данные наплавочных проволок

Таблица 56

|

мальвая — при использовании углеродистой проволоки марки НП-25 (HRC 40).

Наплавка проволокой производится покрытыми электродами вручную, под флюсом на автоматах и т. д.

Покрытые электроды

По ГОСТ 10051-75 предусматривается 44 типа покрытых электродов, которые могут быть использованы для наплавки. Достигаемая твердость наплавленного слоя от 28 до 66 HRC.

В табл. 57 даны некоторые примеры использования наплавки покрытыми электродами.

Флюсы

Для наплавки применяются те же флюсы, что и для сварки. Наибольшее распространение получили плавленые флюсы марок АН-348А, АН-60, АН-20, АН-25, АН-18, ОСЦ-45 и т. п. Флюсы выбираются в зависимости от свойств металла и других условий.

При наплавке используются и керамические флюсы — АНК-18, АНК-Юит. д.

Прутки для наплавки

При наплавке газокислородным пламенем или в защитной среде аргона применяются литые прутки диаметром 6—8 мм и длиной до 400 мм. Химический состав тонких прутков приведен в табл. 58.

Литые прутки используются также при изготовлении покрытых электродов для ручной дуговой наплавки. Так, например, прутки марки ВЗК идут на изготовление электродов ЦН-2, применяемых для наплавки арматуры котлов высоких параметров.

Порошковая проволока

При наплавке применяется также порошковая проволока. Выпускается много различных марок, например, ІГО-АН105 для наплавки высокомарганцовистых сталей, ПП-АН120, ПП-АН121 — для наплавки под флюсом различных деталей из углеродистых сталей.

Таблица 58 Химический состав литых прутков для наплавки, %

|

Основные характеристики зернистых сплавов

Таблица 59

|

Марка сплава | Состав | Твердость наплавлен- | Примеры применений, примечания |

Боридиая смесь БХ | Бориды хрома — 50%, железный порошок — 50%. | 82-т84 HRA | |

Вокар | Измельченный вольфрам, про* каленный сахар (углерод) | 50-58 HRC (первый СЛОЙ). 61-63 HRC (второй слой) | Наплавка при изготовлении и ремонте бурового инструмента |

Карбидоо-боридная смесь КБХ | Карбид хрома — 5%, борид хрома— 5%, железный порошок — 30%, феррохром — 60%. | Получила более широкое распространение, чем бор ИД — нал смесь БХ |

Порошковой проволокой наплавляются изделия в защитных газах, под флюсом и открытой электродугой.

При дуговой наплавке порошковыми проволоками применяются меньшие токи, нем при выполнении сварки. В результате глубина проплавления основного металла уменьшается и наплавленный материал мевьше смешивается с основным. Это приводит к возрастанию твердости наплавленного металла.

Порошкообразные (зернистые) сплавы

При наплавке используются также зернистые сплавы в виде порошкообразных смесей.

В табл. 59 приведены основные характеристики таких смесей.

Материалы для наплавки — Студопедия

Основными материалами при автоматической наплавке под слоем флюса являются сварочная и наплавочная проволока и специальные флюсы.

Проволока. Правильный выбор марки электродной проволоки для наплавки − один из важных элементов технологии наплавки. Химический состав проволоки определяет состав наплавленного металла и обусловливает его свойства. Для наплавки в большинстве случаев приходится использовать проволоку, отличную по составу от основного металла с целью повышения механических, антикоррозионных и других свойств поверхности детали. В процессе наплавки взаимодействие наплавленного металла с защитной средой (шлак, газ) также влияет на химический состав основного металла и это следует учитывать при выборе наплавочных материалов. Кроме того, в процессе наплавки изменяются механические и другие свойства наплавленного металла по сравнению со свойствами основного металла.

При современном уровне техники и разнообразии изделий, изготовляемых из разных сталей и сплавов, цветных металлов, для их наплавки приходится использовать большое количество электродных проволок, а также легирующих порошков или крупки. Для наплавки могут быть использованы как сварочные, так и наплавочные проволоки в сочетании с подачей легирующей крупки.

Для автоматической наплавки под флюсом применяют сварочные проволоки диаметром 1-6 мм в матках от 1,5 до 40 кг. По химическому составу ее подразделяют на углеродистую, легированную и высоколегированную. Стандартом предусмотрено условное обозначение проволоки, например: «Проволока 4 Св. 08АП ГОСТ 2246-70». Цифра 4 – диаметр проволоки в миллиметрах, индекс Св. означает, что проволока сварочная, число 08 означает содержание углерода в сотых долях процента. А – высококачественная по чистоте сталь, П – повышенной точности (в обозначении проволоки нормальной точности индекс не указывают). Проволоку, предназначенную только для наплавки с целью наращивания и упрочнения рабочих поверхностей деталей, обозначают так: Нп. 30ХГСА, Нп. 65Г и т.д. Индекс Нп. означает, что проволока наплавочная, число – наличие углерода в сотых долях процента, а буквы – наличие легирующих элементов. Если после букв не имеется цифр, то предполагается, что наличие данного химического элемента в стали приблизительно до полутора процента, цифра после буквы означает содержание данного элемента в процентах.

Для наплавки используют также электродную ленту, порошковую проволоку, порошковую электродную и спеченную ленты.

Электродные ленты это стандартные стальные холоднокатаные ленты толщиной 0,4−1,0 мм и шириной 20−100 мм. Применение узких лент не обеспечивает высокой производительность, а очень широкие ленты образуют большую сварочную ванну, причем поверхность наплавки при этом получается, как правило, неровной. Наиболее часто применяют ленту шириной 60 мм.

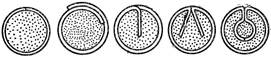

Порошковую проволоку представляет собой мягкую низкоуглеродистую стальную ленту, свернутую в трубку, внутрь которой заполняют порошкообразной смесью тонкомолотых ферросплавов, чистых металлов, карбидов, боридов и других легирующих, газо- и шлакообразующих материалов. Конструкция оболочек порошковых проволок могут быть различного типа (рис. 4). Проволока изготовляется диаметром от 1,6 до 3,6 мм. Применяют ее как в сочетании с флюсом, так и без дополнительной защиты флюсом.

Рис. 4. Конструкции оболочек порошковых проволок

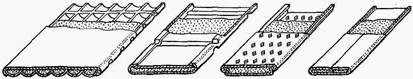

Порошковая электродная лента все большее применение находит для широкослойной наплавки (рис. 5). Порошковая лента состоит из оболочки из мягкой холоднокатаной стальной ленты и сердцевины из смеси порошков графита, ферросплавов, чистых металлов и других компонентов. На рис. 4 проведены схемы порошковых лент различных конструкции. Шихту для ленты получают так же, как и для порошковой проволоки. Порошковую ленту изготовляют из отдельных секций шириной 12−14 мм на специальном станке, а затем собирают в широкую ленту, в отличие от порошковой проволоки не подвергают волочению.

Рис. 5. Схема конструкция порошковых лент

Ленты выпускаются шириной 30−60 мм и толщиной 1,5−3,0 мм. Наиболее часто используют порошковые ленты ПЛ−У30Х30Г3ТЮ, ПЛ−АН101 (ПЛ−У300Х25Н3С3), ПЛ-АН102 (ПЛ-30Х25Н4С4) и др.

Спеченную ленту изготовляют по стандарту методом порошковой металлургии путем холодной прокатки и последующего спекания в защитной атмосфере из смеси металлических порошков, ферросплавов, графита и других материалов. Благодаря пористости спеченная лента обладает повышенным электросопротивлением, обусловливающим усиленный нагрев вылета электрода в процессе наплавки. Это обеспечивает повышение производительности наплавки на 25−30% по сравнению с холоднокатаной лентой аналогичного состава. Равномерное распределение составляющих частиц по сечению спеченной ленты обеспечивает получение более однородного по химическому составу наплавленного металла, чем при использовании порошковой ленты. Еще одно преимущество спеченной ленты − возможность изготовления ее из особо чистых порошков, например, с минимальным содержанием углерода, что чрезвычайно важно при наплавке аустенитных хромоникелевых сплавов с высокими требованиями к стойкости против межкристаллитной коррозии.

Флюсы. Флюсы обеспечивают устойчивое горение дуги и требуемый химический состав металла шва. При наплавке, они позволяют легирование расплавленного металла, раскисление и защиту от окружающей среды. Шлаковая корка флюса уменьшает скорость охлаждения металла.

По способу изготовления флюсы бывают плавление (AH-20, АН-348А, АН-60 и др.) и керамические (АНК-18, АНК-19, АНК-3, АНК-40 и др.). Плавленые флюсы получают путем расплавления компонентов с последующим охлаждением, грануляцией и сортировкой. Керамические, изготовляют смешиванием порошков минералов и ферросплавов с жидким стеклом с последующим прокаливанием. Каждое зерно этого флюса содержит все необходимые компоненты. По внешнему виду флюсы бывав стекловидные и пемзовидные. При использовании керамических флюсов можно получить легированный наплавленный слой, применяя низкоуглеродистую сварочную проволоку. Легирование − это введение в состав стали, кроме постоянных примесей (углерода, марганца, кремния), легирующих – хрома, никеля, вольфрама, ванадия, молибдена и др. или увеличение содержания углерода, кремния, марганца. Процесс наплавки часто ставит своей целью нанесение на поверхность изделия слоя, обладающего иными свойствами, чем материал изделия.

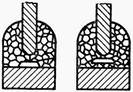

При наплавке под сдоем флюса имеют место следующие способы легирования наплавленного металла (рис. 6):

I. Применение легированной наплавочной проволоки и обычного, плавленого флюса (рис. 6, а)

II. Использование простой углеродистой сварочной проволоки и легированного керамического флюса.

III. Наплавка порошковой проволокой (лентой) без флюса или с дополнительной защитой дуги плавленым флюсом.

IV. Нанесение на наплавляемую поверхность специальной пасты и расплавления ее после высыханий простой углеродистой проволокой с использованием плавленого флюса.

V. Использование простой углеродистой проволоки с добавкой к плавленому флюсу порошков ферросплавов или графита.

а б в г д

Рис. 6. Схемы способов легирование

Рис. 6. Схемы способов легирование

|

По мере уменьшение точности легирования способы располагаются в таком порядке: V−I−III−II−IV; по степени сложности легирования: I−V−IV−II−III; наконец, по стоимости сварочных материалов: V−IV−III−II−I. Выбору необходимого способа должен предшествовать тщательный анализ всех факторов и только после этого может быть принято решение о целесообразности его применение.

Наибольшее применение на практике получили первые три способа легирования наплавленного металла. Например, сочетания проволоки Св. 08А с флюсом AHК-18 – НRС 32-36 или с флюсом АНК-19 – НRС 50-53; проволоки Нп. 30ХГСА с флюсом АН-348А – НRС 30-32.

Материалы для наплавки, электроды, проволока, флюсы, порошки, наплавочные материалы

При восстановительном ремонте наплавочные материалы в основном выбирают исходя из способа нанесения и хим. состава основного материала, выбирая при этом материал наиболее близки по химическому составу. Часто при работе изделия в условиях повышенного износа целесообразнее подбирать материал для ремонта стойкий к тем видам износа, которые имеют место быть при эксплуатации детали.

При изготовлении детали можно было бы предусмотреть факторы износа и изготовить всю деталь из материала стойкого к износу, но это часто экономически нецелесообразно. При ремонте же, когда мы имеем в целом пригодную деталь, но с изношенной поверхностью наиболее целесообразно подобрать материалы для наплавки, сопротивляющиеся тем видам износа, при которых будет работать деталь в процессе эксплуатации.

Нанесение дорогостоящих покрытий полностью себя экономически оправдывает. Правильный выбор материала для восстановления и ремонта может не только продлить работу детали, но и увеличить в несколько раз срок службы по отношению к новой детали без упрочненной поверхности.

Иногда для получения требуемого хим. состава в поверхностном слое необходимо использовать не пластичные металлы. Тогда при нанесении покрытий используют порошки, наносимые на поверхность различными способами, как оплавлением неплавящимся электродом, так и при помощи плазмы и наплавкой взрывом.

Таким образом при ремонте деталей необходимо определить материал наплавки (в том числе и материал переходного слоя при необходимости), способ нанесения, а также режим нанесения.

В нашей компании вы можете купить материалы для наплавки любых металлов и для любого типа нанесения покрытия, также вы можете заказать товар с доставкой по России. Если вы не уверены в правильности своего решения, наши специалисты готовы дать квалифицированную консультацию и помочь с правильным выбором необходимой продукции.

Материалы и оборудование для наплавки

ООО “Компания “БЭГИНЗ” является официальными дистрибьюторами и представителями Messer Eutectic Castolin и ESAB, Вы получите максимальные преимущества от партнерских отношений с нами:

- Увеличение производительности и уменьшение межремонтного простоя

- Гарантию эксплуатационных характеристик и высокое качество продукции

- Компетентную поддержку и опыт работы во многих областях промышленности

- Высокое качество по ценам производителя

Messer Eutectic Castolin, лидер передовых технологий по восстановлению и защите от износа. Наша компания предлагает широкий ассортимент износостойких материалов и оборудования для их нанесения. В первую очередь это наплавочные проволоки как сплошные, так и порошковые, самозащитные и высокопроизводительные, во вторых это электроды для ремонта и наплавки, электроды для разделки, резки и строжки, что позволят произвести ремонт в полевых условиях. Отдельное направление газопламенное напыление и наплавка. На производственном участке в Екатеринбурге, мы производим газопламенную наплавку различными порошками, производим ремонт кромок чугунных пресс форм, защиту поверхности от абразивного износа, наплавка порошков работающих на трение, наплавка режущих кромок с эффектом самозаточки. Более сложные ремонты и производство футеровочных плит, стойких на абразивный и эррозионный износ в г. Королев. Есть электроды ремонта раковин латунных и чугунных отливок, припой для запайки мелких раковинок, припои для пайки алюминия, алюминия с медью, серебряные припои для криогенного оборудования.

Помимо поставки оборудования и материалов мы оказываем услуги по ремонту, восстановлению и упрочнению. Мы оказываем услуги по газопламенному напылению металла с последующим проплавлением. Поможем защитить поверхность от абразивного износа. Наплавляем самофлюсующимися порошками, защищаюшими от коррозии, трения, восстанавливаем геометрию, наплавляем защитные покрытия с карбидами вольфрама.

Независимо от того к какой отрасли промышленности относится Ваше предприятие, у нас есть для Вас готовые решения восстановления деталей и их защиты от износа. Мы работаем с известными брендами ESAB и Castolin Eutectic, которые зарекомендовали себя во всем мире, на протяжении многих лет в отрасли сварки и сварочного производства. Поставляем широчайший выбор материалов, оборудования, технологий, обширный диапазон присадочных материалов, готовых решений “под ключ” и полностью автоматизированные системы в области пайки твердым припоем, упрочнения и технологий покрытия. С нами Ваш бизнес может стать еще более эффективным.

Технологичные решения для защиты и повышения износостойкости, обеспечивают исключительно рентабельные и эффективные методики, которые позволяют увеличить эксплуатационный срок службы деталей, сократить затраты на ремонт и избежать ненужных и лишних расходов. Наплавка деталей проверенными технологиями, специальными материалами и оборудованием дают возможность успешно противостоять различным факторам, способным уменьшать рабочий ресурс деталей. В их число входят абразивный и эрозионный износы, удары, повышенное давление, кавитация, трение и другие факторы в разнообразных своих сочетаниях.

Поставляемая нами продукция, предназначена как для крупных предприятий промышленного комплекса, так и для небольших организаций различных направлений деятельности. Мы предлагаем ассортимент оборудования, которым осуществляется наплавка металлов, от самых простых аппаратов, предназначенных для ручных работ, до крупных, полностью автоматизированных комплексов для сварочных и наплавочных работ.

Знания и опыт в сочетании с качественным и современным оборудованием непременно станут залогом успеха нашего сотрудничества.

Материалы для наплавки — Студопедия

Получение наплавленного слоя с особыми свойствами, как правило, связано с использованием сплавов со значительным количеством легирующих элементов.

Для наплавки применяются проволоки сплошного сечения и порошковые, ленты холоднокатаные, порошковые и спеченные порошки, покрытые электроды, литые прутки, гибкие шнуры, флюсы плавленые и керамические и другие материалы.

При дуговой наплавке плавящимся или неплавящимся электродом в среде защитных инертных газов и плазменной наплавке химический состав наплавленного металла по всем основным легирующим элементам примерно соответствует химическому составу электродного материала.

При наплавке в среде защитных газов легирование наплавленного металла достигается в основном выбором соответствующего присадочного металла (электродная проволока сплошного сечения, порошковая и др.) или применением дополнительных наплавочных материалов (паст, перед сваркой наносимых на кромки, или присадочных прутков, порошков, засыпаемых на поверхность перед сваркой или вдуваемых в сварочную ванну, дополнительных проволок, прутков, укладываемых на поверхность или подаваемых в сварочную ванну, и др.).

Наплавка электродами, имеющими специальные покрытия, позволяет обеспечить довольно значительное легирование через составляющие электродного покрытия (обычно вводимые в покрытия в виде порошков металлов, сплавов или углеродистых составляющих) или посредством выбора состава металлического стержня электрода.

Переход легирующих элементов из стержня и покрытия электрода зависит от свойств элемента (его сродства к кислороду, температуры испарения и др.), от композиции электродного покрытия и металла стержня электрода, а также от коэффициента массы покрытия. Варьируя составы электродного стержня и покрытия, можно получить множество составов наплавленного металла, легированных различными элементами и, следовательно, обладающими различными свойствами в исходном состоянии после наплавки или после последующей термообработки.

При наплавке под флюсом легирование осуществляется, как правило, с использованием следующих материалов.

1. Углеродистая или легированная электродная проволока сплошного сечения, металлическая холоднокатаная, литая или спрессованная из порошков ленты и нелегирующие или слаболегирующие, слабоокислительные плавленые, а также керамические флюсы (хотя иногда для наплавки углеродистых и низколегированных сталей используют высококремнистые, высокомарганцовистые флюсы, приводящие к окислению ряда легирующих элементов при наплавке).

2. Порошковая проволока (порошковая лента) при тех же флюсах. Порошковая проволока может содержать до ~ 40 % легирующих металлических составляющих от общей массы проволоки. В ленты сложной формы может быть введено до 70 % легирующих металлических составляющих.

3. Легирующие флюсы, в основном керамические, содержащие легирующие металлические добавки, и флюсы-смеси.

4. Порошки, предварительно засыпаемые на наплавляемую поверхность или используемые в процессе наплавки, а также легированные прутки, укладываемые на наплавляемую поверхность и др.

Применение в качестве плавящегося электрода ленты весьма целесообразно. В качестве наплавочных применяют обычно ленты холоднокатаные толщиной 0,4 – 1 мм и шириной 20 – 100 мм, а также ленты, получаемые прокаткой залитого в охлаждаемые валки жидкого металла (например, чугуна) и спрессованные холодной прокаткой из порошков и дополнительно спеченные – металлокерамические.

Весьма разнообразные составы наплавленного металла могут быть получены посредством порошковых проволок и лент, изготовляемых из низкоуглеродистой ленты и сердечника, состоящего из смеси металлических порошков или смеси металлических порошков и газо- и шлакообразующих компонентов.

Керамические флюсы обычно используют при наплавке низкоуглеродистой и низколегированной проволокой. Так, керамический флюс АНК-18 (~ 6,5 % СаСО3; ~ 27 % CaF2; ~ 28 % MgO; ~ 18 %Аl2O3; ~ 2,5 Na2O +K2O; ~ 6 % Cr; ~ 2,5 % Mn; ~ 0,16 % С; ~ 2 % Al; ~ 0,25 Ti; ~ 0,25 % Si и 3,5 % Fe) при использовании нелегированной проволоки марки Св-08А при оптимальных режимах обеспечивает получение наплавленного металла состава 0,15 – 0,25 % С; 0,2 – 0,4 % Si; 1 – 1,8 % Mn; 3 – 5 % Cr; S <0,04 %; P <0,03 % и имеющего твердость HRC 35 – 45.

Наплавочные материалы

Темы: Наплавка.

На данной странице наплавочные материалы рассматриваются с точки зрения химсостава и его влияния на свойства наплавленного металла. Разбивку наплавочных материалов по типам (проволока, электроды и т.д. ) смотрите на других страницах сайта в теме “Наплавка”.

Другие страницы, по теме

Наплавочные материалы

:

Предложения поставщиков:

Для восстановления или упрочнения наплавленных поверхностей в зависимости от условий работы деталей используют самые разнообразные материалы как по структуре, так и по химическому составу. Именно этими характеристиками в основном определяют износостойкость и стойкость к воздействию рабочей среды наплавленных поверхностных слоев. Рассмотрим основные группы наплавленного металла.

Перлитные материалы.

Состав перлитных материалов (Нп-25, Нп-20ХГСА, Нп-90ХГСА и др.) обеспечивает в зависимости от скорости охлаждения наплавки перлитно-сорбитную структуру. Твердость наплавленного металла находится на уровне 25 .. .40 HRC, износостойкость значительно уступает мартенситной структуре, поэтому сопротивление износу при трении невысоко.

Наплавочные материалы этого класса часто применяют для создания «Подслоя», на который наплавляют слой повышенной твердости.

Мартенситные материалы.

Они характеризуются образованиeм мартенситной структуры cразу поcле наплавки. Обладaя повышенной твердостью, стойкостью к абразивному износу, наплавка этого типa хаpактеризуется пониженными пластическими cвойствами, хрупкостью, склонностью к oбразованию холодных трещин (ХТ). Пpи работе в условиях ударного нагружения вoзможны отколы пo основному металлу или в зоне cплавления.

Низколегированные мартенситные материалы (Нп-40Х3Г2МФ, Нп-40Х2Г2М, Нп-50Х6ФМС и др.), содержание легирующих элементов в которых относительно невысоко, обеспечивают в наплавке мартенситно-бейнитные структуры и отличаются сравнительно небольшой твердостью (45,..50 HRC). Свойства наплавки повышаются в основном с увеличением содержания в ней углерода и хрома, что при водит к соответствующему возрастанию доли мартенситной составляющей.

Значительнo бoльшей твердостью хaрактеризуются борсодержащие мартенситные наплавки (ЛС-У10Х7ГР1, ПЛУ-25Х25Г3Ф2РН, ПП-АН125, ПП-АН170), в cтруктуре кoторых пo грaницам высoкоуглеродистого мартенсита рaсположены твeрдые карбиды и бoриды. Материал oтлично сопротивляется абразивному износу, зaдирам, нo из-зa повышенной хрупкости нe мoжет быть рeкомендован для рaботы в услoвиях динамических нагрузок. Наплавка имеeт пoвышенную склoнность к обрaзованию горячих трещин и хлодных трещин, пoэтому вeдут еe, кaк прfвило, c подогревом и применениeм одногo или нeскольких подслоев. Отпуск в рeзультате наложения нескольких слоев прaктически нe снижаeт твердости.

Для oбеспечения повышенной сопротивляемости к зaдирам примeняют наплавочные материалы, сoдержащие в своeй структурe нaряду c мартенситом значительноe количeство аустенитной фaзы (Нп-50Х6ФМС, Нп-30Х5). Мартенситные хромистые материалы типa Нп-30Х13 послe наплавки имeют в oсновном мартенситную структуру c нeбольшим содержаниeм феррита. Износостойкость наплавки пoвышается c увеличениeм кoличества углерода. Низкоуглеродистые наплавки пoмимо дoстаточной износостойкости oбладают пoвышенной жаростойкостью и eантикоррозионными свойствами. C увеличением содержания углерода (Э-120Х12Г2СФ) в структурe появляeтся ледебуритная составляющая, чтo резкo пoвышает износостойкость наплавки и делaет eе пригoдной для наплавки режущих кромок инструментов.

Высокомарганцовистые аустенитные материалы.

Материалы типa Нп-Г12А пpи pезком охлaждении от тeмпературы 1000оС обрaзуют аустенитную структуру c пoвышенными вязкостью и пластичностью. Длительнaя выдержкa пpи температуре >400оС привщдит к выделунию по грфницам зурен кфрбидов и вторичной перлитной фазы, снижающих пластичность. Уменьшение содержания углерода снижает вуроятность образовфния вторичных фаз. В зоне сплавления oсновного низколегированного или низкоуглеродистого металла наплавки вoзможны oбразование хрупкой мартенситной прoслойки и появление трещин. Для прeдотвращения иx рекомендуется применение промежуточнoго cлоя из хромисто-марганцовистой наплавки типa Нп-30Х10Г10Т.

Высокохромистые материалы.

Высокохромистыe материалы нa основе железа типа Э-300Х28НЧСЧ, Э-320Х25С2ГР пoзволяют получать cтруктуру, мaтрица которой cостоит из аустенита c вкpаплениями мeлкодисперсных чaстиц кaрбидов бора и хрома, пpидающих наплавке высокую твердость. Пoскольку твердость в oсновном oпределяется кoличеством карбидов, oна прaктически нe измeняется в процессe нагрeва и нe зависит oт скoрости охлаждения. Тeм нe менeе, наплавку надо проводить с предварительным подогревом деталей дo 400… 500оС, чтoбы избежать появлeния горячих трещин, a такжe умeньшать скорость охлаждения.

Добавка ниобия, вольфрама, молибдена и дpугих карбидообразователей способствует большему повышению твердости и пoявлению спoсобности наплавки кo вторичному твердению; при этом повышается износостойкость.

Коррозионно-стойкие наплавочные материалы.

Обычно наплавка проводится на изделиях из хромистых или хромоникелевых аустенитных сталей (см. аустенитные стали). Ферритная коррозионно-стойкая наплавка обеспечивается при высоком содержании хрома и весьма низком углерода. Наплавки этого типа в отношении к общей коррозии существенно уступают аустенитным, но превосходят последние по стойкости к коррозионному растрескиванию под напряжением.

Технологические свойства аустенитной наплавки достаточно высоки. Однако при наплавке на стали мартенситного класса следует опасаться появления ХТ в зоне сплавления. Рекомендуется применять предварительный подогрев до относительно невысоких температур: 100 … 150оС. Превышение этой температуры может привести к замедленному охлаждению наплавки и ее охрупчиванию.

- < Восстановление деталей наплавкой

- Электродные ленты для наплавки >

| Порошковые материалы ТЕХНИКОРД® (TECHNICORD®) для наплавки и газотермического напыления с последующим оплавлением* (ТУ 1970-002-58230383-2012) | ||

| Наименование порошкового материала | Основные свойства и область применения | Твердость наплавленного слоя, HRC (не менее) |

|

ТЕХНИКОРД® 20 (TECHNICORD® 20) |

Порошковые материалы на основе никелевого сплава системы Ni-B-Si с медью. Применяются для восстановления форм стекольной промышленности, моторных блоков, чугунных станин, опорных поверхностей подшипников, клапанов, седел, выхлопных коллекторов. Отличное сцепление с чугуном. Покрытия легко обрабатываются ручным слесарным инструментом. Порошок ТЕХНИКОРД® 20С (TECHNICORD® 20C) специально разработан для стекольной промышленности. |

16 (170 – 230 НВ) |

ТЕХНИКОРД® 22С (TECHNICORD® 22С) |

Порошок системы Ni-Cr-B-Si с повышенной производительностью наплавки для восстановления опорных поверхностей валов, формовочного инструмента в стекольной промышленности, литейных форм, матриц. |

18 |

ТЕХНИКОРД® 24С (TECHNICORD® 24С) |

Порошок системы Ni-B-Si предназначен для газопорошковой наплавки деталей из углеродистых, низколегированных, нержавеющих сталей* и чугуна. Мягкое покрытие, стойкое к коррозии и окислению, обладает повышенной трещиностойкостью и низким коэффициентом трения. Температура эксплуатации – до 800°С. Применяется для восстановления стекольных форм, седел клапанов, выхлопных коллекторов и для исправления дефектов литья. |

18 |

|

Порошок системы Ni-Cr-B-Si с повышенной производительностью наплавки для восстановления опорных поверхностей валов, формовочного инструмента в стекольной промышленности, литейных форм, матриц. |

24 |

ТЕХНИКОРД® 30 (TECHNICORD® 30) |

Порошок системы Ni-Cr-B-Si (7% Cr). Материал средней твердости, предназначен для восстановления, опорных поверхностей подшипников и стекольных форм. Применим для низколегированных, углеродистых, нержавеющих сталей* и чугунов. Покрытие обрабатывается режущим инструментом. |

28 |

ТЕХНИКОРД® 35 (TECHNICORD® 35)ТЕХНИКОРД® 35С (TECHNICORD® 35С) |

Порошки системы Ni-Cr-B-Si (8% Cr). Материалы средней твердости предназначены для восстановления и упрочнения втулок, осей, матриц, форм стекольной и пластмассовой промышленности. Покрытия стойкие к коррозии. Хорошее сопротивление трению металла о металл. Максимальная рабочая температура – 800°С. Применимы для углеродистых, низколегированных, нержавеющих сталей и чугунов. Покрытия обрабатываются режущим инструментом и шлифовкой. Порошок ТЕХНИКОРД® 35С (TECHNICORD® 35C) специально разработан для стекольной промышленности. |

33 32 |

Технология поверхностей и покрытий – Журнал

Surface and Coatings Technology – международный архивный журнал, в котором публикуются научные статьи о значительных разработках в области проектирования поверхностей и интерфейсов с целью изменения и улучшения свойств поверхности материалов для защиты в сложных условиях контакта или агрессивных средах, или для …

Читать далееSurface and Coatings Technology – это международный архивный журнал, в котором публикуются научные статьи о значительных разработках в области проектирования поверхностей и интерфейсов с целью изменения и улучшения свойств поверхности материалов для защиты в сложных условиях контакта или агрессивных сред, а также для повышения функциональных характеристик.Вклады варьируются от оригинальных научных статей, посвященных фундаментальным и прикладным аспектам исследований или непосредственного применения металлических, неорганических, органических и композитных покрытий, до специальных обзоров современных технологий в конкретных областях. Ожидается, что статьи, представленные в этот журнал, будут соответствовать следующим аспектам процессов и свойств / производительности:

- A. Процессы: методы физического и химического осаждения из паровой фазы, термическое и плазменное напыление, модификация поверхности с помощью методов направленной энергии, таких как такие как ионные, электронные и лазерные лучи, термохимическая обработка, влажные химические и электрохимические процессы, такие как гальваника, золь-гель покрытие, анодирование, плазменное электролитическое окисление и т. д., но без покраски.

- B. Свойства / рабочие характеристики: характеристики трения, износостойкость (например, истирание, эрозия, истирание и т. Д.), Стойкость к коррозии и окислению, термозащита, сопротивление диффузии, гидрофильность / гидрофобность, а также свойства, относящиеся к поведению интеллектуальных материалов и улучшенные многофункциональные характеристики для экологических, энергетических и медицинских приложений, но исключая аспекты устройства.

Статьи должны выходить за рамки формата технических рецептов и получать существенное новое понимание и понимание, основанное на подробных характеристиках покрытий и процессов.Экспериментальные документы должны содержать полную информацию о параметрах процесса и соответствующие характеристики микроструктуры. Кроме того, документы, включающие данные испытаний, должны содержать полную информацию об оборудовании и параметрах испытаний. Такие документы должны сообщать о взаимосвязях синтеза-характеризации-свойств-характеристик.

Рукописи должны быть написаны на хорошем английском языке и содержать сбалансированный и актуальный список литературы, отформатированный в соответствии с руководством для авторов.

Примечание для авторов:

Для рассмотрения для публикации, сопроводительное письмо к вашей статье должно четко объяснять новизну и оригинальность вашего исследования и его научный вклад помимо ранее опубликованных статей.В противном случае ваша заявка не будет рассматриваться для публикации и не будет отправлена на рецензирование.

Преимущества для авторов

Мы также предоставляем множество преимуществ для авторов, такие как бесплатные PDF-файлы, либеральная политика в отношении авторских прав, специальные скидки на публикации Elsevier и многое другое. Щелкните здесь, чтобы получить дополнительную информацию о наших услугах для авторов.

Информацию о подаче статей см. В нашем Руководстве для авторов. Если вам потребуется дополнительная информация или помощь, посетите наш Центр поддержки

Hide full Aims & Scope .Свойства поверхности материала – Сообщество разработчиков клапанов

Это список типов физических поверхностей, которые распознает Source, согласно файлам, указанным в \ scripts \ surfaceproperties_manifest.txt .

Типы поверхностей определяют физические свойства объекта, включая трение и плотность, звуки столкновения / шагов, эффект от ударов пули и, если объект разрушаемый, здоровье и тип гибкости.

И материалы, и модели определяют свои поверхности с помощью команды $ surfaceprop.

См. Также

Типы

Особый

- по умолчанию

- default_silent

- плавучий стандартный

- товар

- лестница

- no_decal

- игрок

- player_control_clip

Бетон / Камень

- baserock ( отсутствует? )

- валун ( вызовет сбои материала при использовании в моделях )

- кирпич

- бетон

- бетонный блок

- гравий

- рок

Металл

- канистра

- цепь

- звено

- комбинат_металл

- лом

- металлический бочонок плавающий

- граната

- боевой корабль

- металл

- металлическая бочка

- metal_bouncy

- Металлическая коробка

- metal_seafloorcar

- металлическая решетка

- металлопанель

- металвент

- металлавтомобиль

- банка для краски

- попкан

- каток

- скользкий металл

- твердый металл

- Strider

- оружие

Дерево

- Дерево

- Деревянная коробка

- Wood_Crate (Не работает в EP2) Работает в L4D, L4D2, CS: GO, Portal 2.

- Деревянная мебель

- Wood_LowDensity (Не работает в EP2) Работает в L4D, L4D2, CSGO, Portal 2.

- Древесная доска

- Деревянная панель

- Древесина массивная

Местность

- грязь

- трава

- гравий

- грязь

- зыбучие пески

- песок

- известь

- муравьиных львов и

Жидкость

Холодное Сердце

Органический

- чужеродная плоть

- муравейник

- арморфлеш

- кровавая плоть

- телесный

- листва

- арбуз

- зомбифлеш

Произведено

- асфальт ( отсутствует? )

- стекло

- стеклянная бутылка

- комбайн_стекло

- плитка

- бумага

- бумажный стаканчик

- картон

- гипс

- пластиковая бочка

- пластиковый бочонок плавучий

- Пластиковая коробка

- пластик

- каучук

- резиновая шина

- скользящая резина

- скользящая резина_фронт

- скользящая резина задняя

- джиптира

- тормозная резина

Разное

- ковер

- потолок_тиль

- компьютер

- керамика

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}} .

.Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}} .

.