Материалы коррозия защита: ЗАЩИТА ОТ КОРРОЗИИ • Большая российская энциклопедия

alexxlab | 28.05.2023 | 0 | Разное

ЗАЩИТА ОТ КОРРОЗИИ • Большая российская энциклопедия

Авторы: В. А. Сафонов

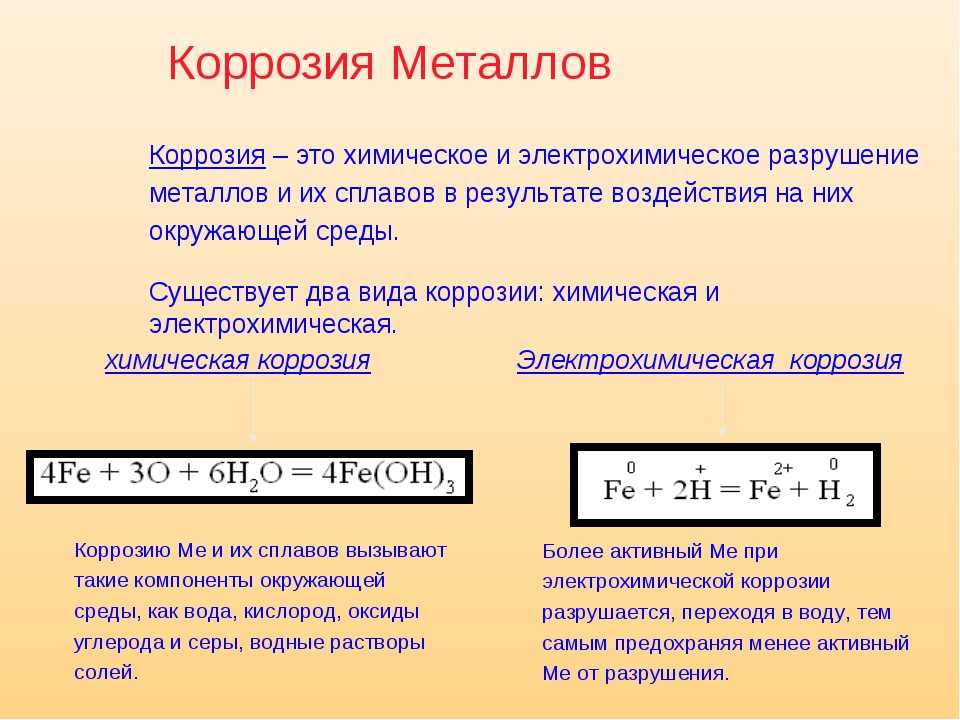

ЗАЩИ́ТА ОТ КОРРО́ЗИИ, комплекс мер, направленных на снижение скорости коррозии материалов. Под материалами в первую очередь подразумеваются металлы, которые применяются в качестве конструкционных материалов или входят в их состав. Поскольку именно металлы определяют осн. эксплуатационные характеристики изделий из конструкционных материалов, принято говорить о З. отк. конкретных объектов, напр. трубопроводов, разных видов транспорта, жел.-бетон. конструкций, подземных сооружений. Методы З. отк. можно разбить на следующие группы: методы повышения коррозионной стойкости материала, изоляции материала от химически агрессивной и коррозионной среды, снижения агрессивности среды, а также электрохимич. методы. Выбор метода З. отк. или (чаще всего) их комбинации определяется функциональными особенностями и условиями эксплуатации защищаемого изделия (конструкции), а также экономич. соображениями.

соображениями.

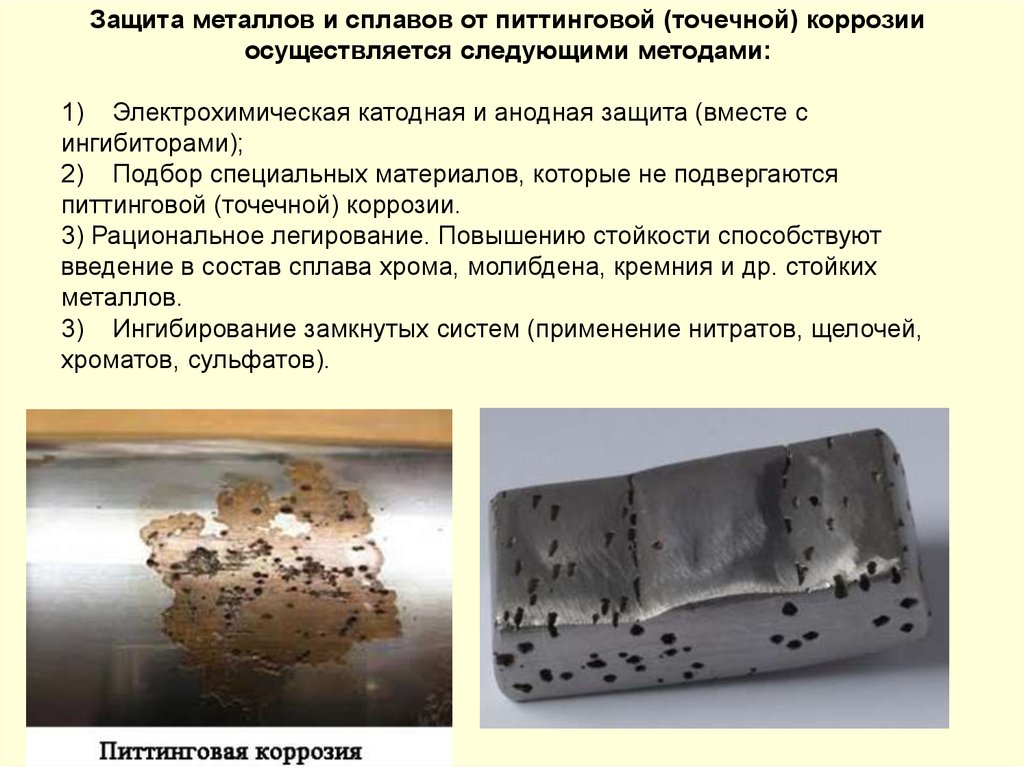

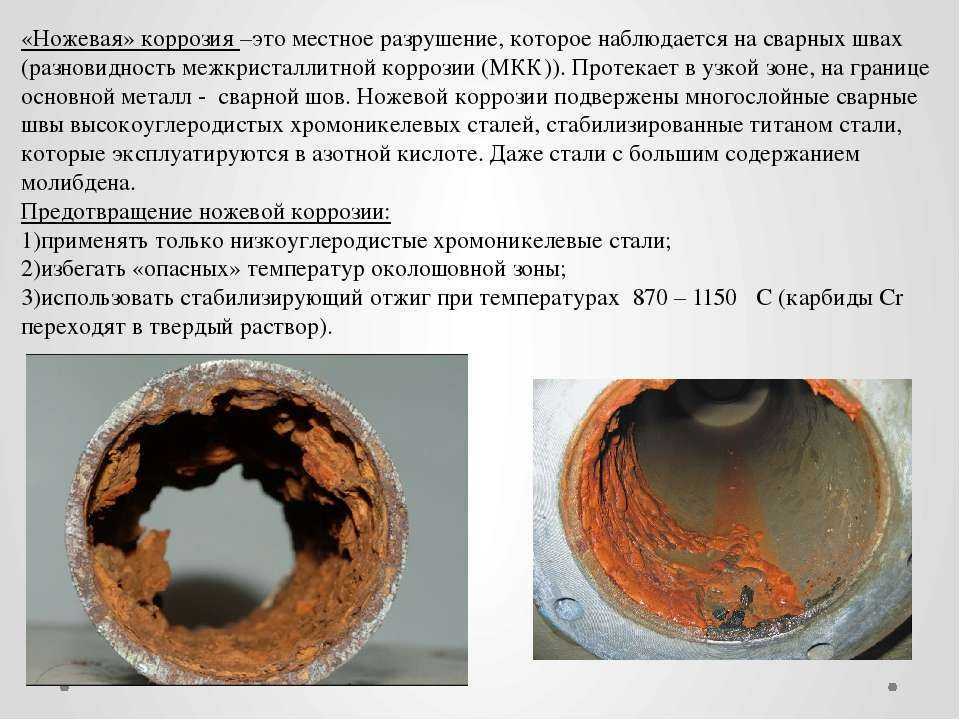

Если нельзя избежать контакта конструкционного материала с агрессивной средой, применяют металлы с повышенной коррозионной стойкостью. Практически важными коррозионностойкими конструкционными материалами являются алюминий, медь, никель, титан и сплавы на их основе. Если конструкционный материал не обладает достаточной коррозионной стойкостью, осн. металл легируют элементами, снижающими скорость коррозии. Так, основой мн. конструкционных материалов является склонное к коррозии железо. При его легировании хромом или никелем получают стойкие к атмосферной коррозии нержавеющие стали; разработаны стали, устойчивые к воздействию растворов азотной, серной и органич. кислот, щелочей. Подбирая легирующие компоненты, можно расширить область применения конструкционного материала. Напр., легирование медью значительно повышает стойкость ряда металлов к коррозии в восстановительных средах, в морской воде, легирование хромом – к воздействию окислительных сред. Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

Для изоляции металлов от агрессивной среды используются защитные антикоррозионные покрытия. Метод применяют в тех случаях, когда покрытие не нарушает работу конструкции (изделия). Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич.

Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич. нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

Эффективным методом З. отк. является снижение концентрации вызывающих коррозию компонентов в средах, с которыми контактируют металлы. Напр., удаление растворённых кислорода и диоксида углерода из водных растворов нагреванием при пониженном давлении, продувкой инертными газами позволяет резко снизить коррозию железа, сталей, меди и её сплавов. Существенно снизить агрессивность растворов можно, добавляя в них небольшие количества (обычно доли %) ингибиторов коррозии – спец. веществ, в присутствии которых скорость коррозии резко уменьшается. Действие ингибиторов основано на их адсорбции на поверхности металла, образовании на поверхности металла защитной плёнки из труднорастворимых продуктов коррозии, а также смещении электродного потенциала металла либо в сторону более отрицательных значений относительно потенциала коррозии, либо в положительном направлении в область пассивного состояния (см. в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

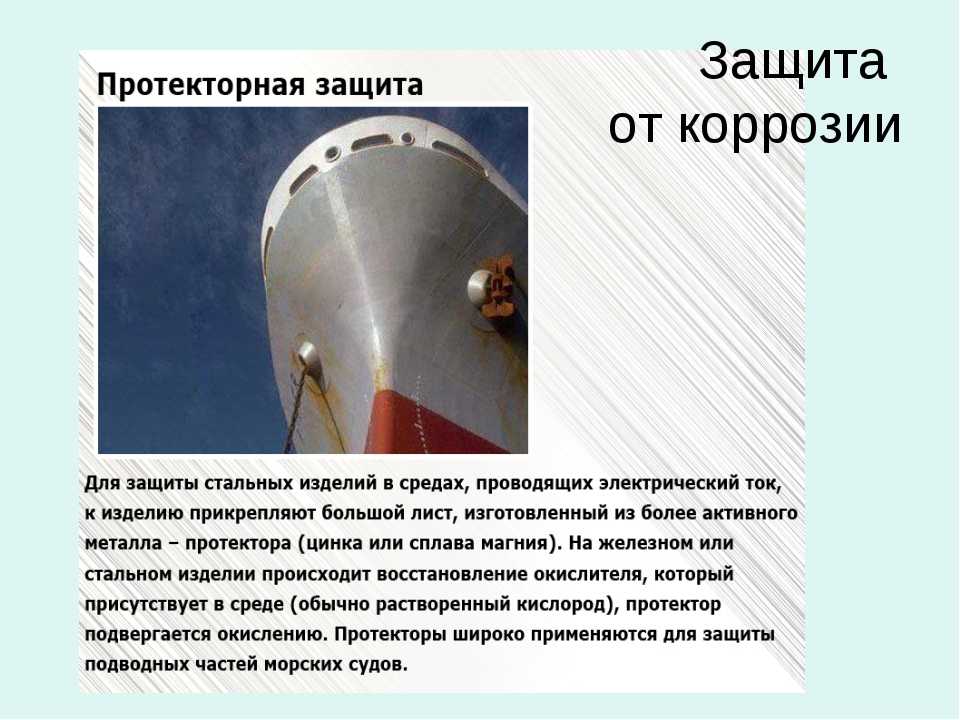

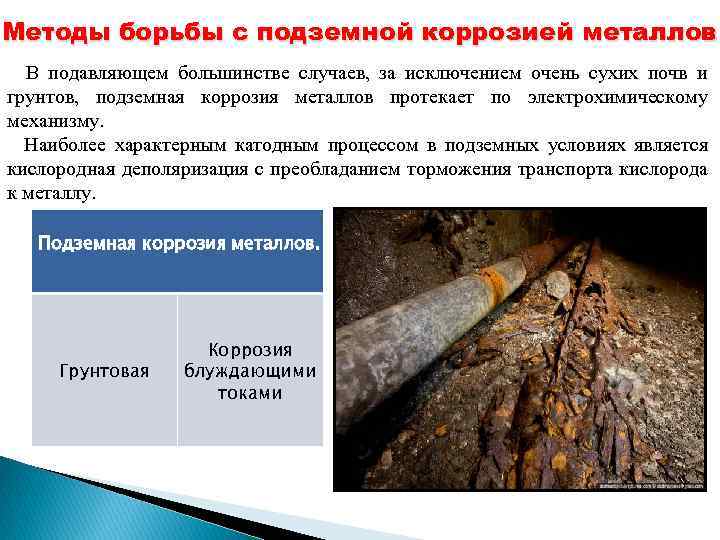

Электрохимическая (катодная и анодная) З. отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр.

отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр. , из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З.

, из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З. отк. ёмкостей с агрессивными химич. веществами.

отк. ёмкостей с агрессивными химич. веществами.

Кроме выбора адекватного метода в комплекс мер по З. отк. входят контроль скорости коррозии с использованием спец. приборов – коррозиметров, диагностика коррозионного состояния, восстановление нарушенной защиты.

Коррозия металла и методы защиты

Главная Статьи Коррозия металла и методы защиты

Коррозия металла и методы защиты

Атмосферной коррозии подвержены все металлоконструкции, эксплуатируемые на открытом воздухе, а именно: трубопроводы, металлические части строений, опор, мостов, транспортные и погрузочно-разгрузочные средства. Поверхности конструкций при эксплуатации неизбежно подвергаются увлажнению и загрязнению, что является первопричиной возникновения и развития коррозионных процессов.

Коррозия – это процесс физико-химической реакции между металлом и окружающей средой, приводящей к изменениям в свойствах материала. Результатом этого процесса является «коррозионный эффект», сокращающий сроки службы металлоконструкций, ухудшающий функциональные характеристики включающих их технических систем и приводящий к увеличению затрат, слагаемыми которых являются не только затраты на стоимость ремонта и замену поврежденных коррозией частей оборудования, но и затраты на возмещение убытков от различных неполадок в результате коррозии (остановок производства или аварий, приводящих к разрушениям или несчастным случаям). Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Результатом этого процесса является «коррозионный эффект», сокращающий сроки службы металлоконструкций, ухудшающий функциональные характеристики включающих их технических систем и приводящий к увеличению затрат, слагаемыми которых являются не только затраты на стоимость ремонта и замену поврежденных коррозией частей оборудования, но и затраты на возмещение убытков от различных неполадок в результате коррозии (остановок производства или аварий, приводящих к разрушениям или несчастным случаям). Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Защита от коррозии в целом представляет комплекс мероприятий, направленных на предотвращение и ингибирование коррозионных процессов, сохранение и поддержание работоспособности узлов и агрегатов машин, оборудования и сооружений в требуемый период эксплуатации. Одним из наиболее распространенных и достаточно эффективных, является метод нанесения защитных лакокрасочных покрытий.

Защитные свойства лакокрасочных материалов зависят от плотности пленки, изолирующей поверхность металла от окружающей среды, а также характера взаимодействия покрытия с поверхностью металла. Толщина покрытий может изменяться от десятков до сотен микрометров в зависимости от их назначения.

К достоинствам лакокрасочных материалов следует отнести:

• возможность применения для защиты любых конструкций, независимо от размера, непосредственно на монтажных и строительных площадках;

• простоту и возможность механизации технологического процесса нанесения покрытий;

• лакокрасочные покрытия на большинстве металлоконструкций, трубопроводах и оборудовании могут ремонтироваться и восстанавливаться непосредственно в процессе эксплуатации;

• малый расход материала на единицу площади и низкая стоимость по сравнению с другими видами защитных покрытий.

Одним из основных показателей, определяющим эффективность применения того или иного вида покрытия, является его долговечность, а именно: способность покрытия сохранять защитные свойства до предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность покрытия определяется многими факторами, в том числе его физико-механическими и химическими свойствами, степенью подготовки поверхности металла перед окрашиванием, правильным выбором покрытия или системы покрытий для конкретных условий эксплуатации.

Долговечность покрытия определяется многими факторами, в том числе его физико-механическими и химическими свойствами, степенью подготовки поверхности металла перед окрашиванием, правильным выбором покрытия или системы покрытий для конкретных условий эксплуатации.

Несмотря на определенный прогресс, достигнутый в области производства и применения лакокрасочных материалов и покрытий, случаи их выхода из строя после непродолжительной эксплуатации в условиях открытой атмосферы встречаются достаточно часто. Анализируя имеющие место случаи разрушения покрытий, можно сделать вывод, что их выход из строя (или утрата в значительной степени защитных свойств) может происходить по следующим причинам:

1. Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

2. При выборе покрытий для защиты от атмосферной коррозии предпочтение отдается наиболее дешевым (и морально устаревшим) лакокрасочным материалам с изначально заложенными низкими сроками службы, исходя из принципа «все равно придется перекрашивать». В качестве примера можно привести применение материалов на масляной и битумной основе, которые уже через 2-3 года, в результате необратимых изменений на молекулярном уровне (старения), могут полностью утратить свои защитные свойства. При этом наиболее характерными дефектами следует считать растрескивание и шелушение покрытия, образование пузырей, коррозионных пятен и точек коррозии.

3. Нарушение технологии производства защитного покрытия. Для любого защитного покрытия, наносимого на поверхность, существует определенный регламент его производства, определяющий степень подготовки поверхности, максимальную и минимальную температуру при проведении окрасочных работ, время межслойной сушки и многие другие параметры процесса. Отклонение от параметров технологического процесса приводит к значительному снижению защитной способности покрытий и, как следствие, уменьшению сроков их службы.

Покрытия из лакокрасочных материалов на основе синтетических смол (эпоксидных, полиэфирных, перхлорвиниловых) обеспечивают надежную и длительную антикоррозионную защиту металла при соблюдении требований по их применению (предварительная пескоструйная обработка поверхности металла с последующим обезжириванием, определенные температурные режимы сушки и т.д.).

Несмотря на имеющие место проблемы, возникающие при использовании лакокрасочных покрытий, следует признать, что данный способ был и остается наиболее доступным и экономически оправданным при защите металлоконструкций от атмосферной коррозии.

Одним из признанных надёжных способов защиты металла от коррозии является покрытие его цинкнаполненными лакокрасочными материалами.

Для долговременной антикоррозионной защиты высокий эффект дают материалы разработанные на основе высокодисперсного цинкового порошка композиции ЦИНОЛ, ЦИНОТАН, ЦВЭС, ЦИНОТЕРМ.

Способ их нанесения традиционен: безвоздушное и пневматическое распыление, кисть или валик. В качестве покрывных материалов в этой системеиспользуютсяполиуретановые и акриловые эмали различных цветов серии ПОЛИТОН, а также алюминийнаполненные лакокрасочные материалы АЛПОЛ, АЛЮМОТЕРМ. Кроме того, эти материалы широко используются и как самостоятельные покрытия. Высокое качество и привлекательная стоимость покрытий, придают защитным материалам выгодное отличие и доверие у потребителей.

В качестве покрывных материалов в этой системеиспользуютсяполиуретановые и акриловые эмали различных цветов серии ПОЛИТОН, а также алюминийнаполненные лакокрасочные материалы АЛПОЛ, АЛЮМОТЕРМ. Кроме того, эти материалы широко используются и как самостоятельные покрытия. Высокое качество и привлекательная стоимость покрытий, придают защитным материалам выгодное отличие и доверие у потребителей.

Эти системы покрытий широко используются для противокоррозионной защиты: автомобильных и железнодорожных мостов дорожных ограждений опор линий электропередачи металлических конструкций промышленных зданий и сооружений резервуаров под топливо, нефть и нефтепродукты, для ремонта и эксплуатации судов оборудования.

Говоря о защите от коррозии, следует понимать, на какой металл наносится тот или иной антикоррозионный материал – новый или старый (с остатками ржавчины, предыдущего покрытия, окалиной). И вот здесь хочется особо отметить, что если металлическая поверхность имеет плотно держащуюся ржавчину – это еще не повод подвергать его (металл) дробеструйной (пескоструйной очистке). Грунт-эмаль по ржавчине ХВ -0278 как раз для такого случая. Данная однокомпонентная грунт-эмаль для ржавого металла представляет собой суспензию пигментов, антикоррозийных наполнителей, модификатора ржавчины. Грунт-эмаль ХВ-0278 выполняет одновременно 3 функции: преобразователь ржавчины, антикоррозийная грунтовка и эмаль по металлу. Материал может использоваться как при изготовлении новых, так и ремонте старых металлоконструкций. А в частности: при ремонте автомобилей (для окраски ржавых поверхностей, днищ, крыльев, порогов и прочих деталей), при окраске гаражей, крыш, кованных декоративных решеток и др. Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 – это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Грунт-эмаль по ржавчине ХВ -0278 как раз для такого случая. Данная однокомпонентная грунт-эмаль для ржавого металла представляет собой суспензию пигментов, антикоррозийных наполнителей, модификатора ржавчины. Грунт-эмаль ХВ-0278 выполняет одновременно 3 функции: преобразователь ржавчины, антикоррозийная грунтовка и эмаль по металлу. Материал может использоваться как при изготовлении новых, так и ремонте старых металлоконструкций. А в частности: при ремонте автомобилей (для окраски ржавых поверхностей, днищ, крыльев, порогов и прочих деталей), при окраске гаражей, крыш, кованных декоративных решеток и др. Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 – это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Продление сроков эксплуатации различных металлоконструкций – основная цель решения многовековой проблемы коррозии металлов.

Буглак И.В. 07.12.2012

Как правильно выбрать коррозионно-стойкий материал

Как правильно выбрать коррозионно-стойкий материал

Выбор материала является важной частью любого производственного процесса. Выбор правильного материала очень важен, потому что материал определяет химические и механические свойства изготавливаемого компонента, может значительно повлиять на срок службы компонента и обеспечить правильное функционирование детали. Коррозионно-стойкие материалы играют важную роль в производстве из-за их свойств материала и отсутствия реакции на суровые условия окружающей среды и химические вещества.

Например, многие аэрокосмические компоненты изготавливаются с использованием титана, вольфрама и углеродного волокна, поскольку эти материалы очень прочные, но при этом легкие и гибкие. К сожалению, эти материалы могут реагировать друг с другом и со временем вызывать гальваническую коррозию, локальную коррозию, когда происходит обмен ионами между материалами. Здесь коррозионно-стойкие материалы сохраняют целостность деталей в одной из самых строго регулируемых отраслей промышленности в мире.

К сожалению, эти материалы могут реагировать друг с другом и со временем вызывать гальваническую коррозию, локальную коррозию, когда происходит обмен ионами между материалами. Здесь коррозионно-стойкие материалы сохраняют целостность деталей в одной из самых строго регулируемых отраслей промышленности в мире.

С экологической точки зрения, экологически чистые солнечные и ветряные источники энергии уязвимы для суровых условий, а коррозионно-стойкие материалы помогают защитить их важные компоненты от повреждения с течением времени. Это помогает производителям безопасно создавать компоненты для альтернативных источников энергии и способствовать более устойчивой экономике. Для инженеров, стремящихся защитить свои детали от коррозионно-активных сред, таких как кислоты и соли, или от ультрафиолетового излучения, вот лучшие коррозионно-стойкие материалы.

Примеры коррозионностойких материалов

1. Нержавеющая сталь

Сплавы из нержавеющей стали известны своей коррозионной стойкостью, пластичностью и высокой прочностью. Коррозионно-стойкие свойства нержавеющих сталей напрямую связаны с содержанием в них хрома и никеля — большее количество этих элементов коррелирует с повышенной стойкостью.

Коррозионно-стойкие свойства нержавеющих сталей напрямую связаны с содержанием в них хрома и никеля — большее количество этих элементов коррелирует с повышенной стойкостью.

Большинство сплавов нержавеющей стали, представленных сегодня на рынке, содержат не менее 18% хрома. Когда хром окисляется, он образует защитный слой оксида хрома на поверхности металлической детали, который одновременно предотвращает коррозию и предотвращает попадание кислорода в нижележащую сталь.

Нержавеющая сталь имеет широкий спектр применения: от кухонных приборов, таких как кастрюли и сковородки, до деталей автомобилей и хирургических имплантатов. Поскольку этот материал имеет высокую температуру плавления и может выдерживать высокое давление, он также хорошо подходит для строительства, машиностроения и производства контейнеров для хранения. Нержавеющие стали 304, 430 и 316 являются наиболее часто используемыми марками нержавеющей стали, а марка 316 используется в суровых морских условиях.

Однако долговечность и высокая коррозионная стойкость нержавеющей стали связаны с высокой ценой, что делает их непомерно дорогими для некоторых производителей. Кроме того, со сплавами нержавеющей стали может быть трудно работать, особенно при сварке, из-за их высокой температуры плавления.

2. Алюминий

Алюминиевые сплавынетоксичны, на 100% пригодны для вторичной переработки, имеют высокое отношение прочности к весу, обладают высокой тепло- и электропроводностью и легко поддаются механической обработке. Кроме того, алюминий уникален, потому что это один из немногих материалов, которые обладают естественной коррозионной стойкостью.

Этот материал практически не содержит железа, поэтому не ржавеет, хотя и может окисляться. Когда алюминиевый сплав подвергается воздействию воды и окисляется, процесс, называемый самопассивацией, на поверхности детали образуется пленка оксида алюминия, которая защищает ее от коррозии. Алюминий 5052-х42 более устойчив к коррозии, чем другие разновидности алюминия, и образует яркую гладкую поверхность.

Этот процесс окисления также можно точно контролировать с помощью процесса, называемого анодированием. Кроме того, алюминий уникален тем, что это один из немногих инновационных материалов для аддитивного производства, обладающих естественной коррозионной стойкостью. Анодирование – это недорогая контролируемая отделка, которая широко используется. Этот процесс также позволяет добавлять к детали цвет, что позволяет выполнять дальнейшую настройку для различных вариантов использования.

Алюминийчасто используется в аэрокосмической промышленности, автомобильных кузовных панелях, приложениях, чувствительных к соленой воде, и в других ситуациях, когда требуется материал с высокими эксплуатационными характеристиками. Производителям следует рассмотреть возможность использования алюминия, если им нужен доступный по цене устойчивый к коррозии материал, помня при этом, что изготовление алюминия может быть грязным и хлопотным в работе.

3. Мягкие металлы

Мягкие металлы или красные металлы включают устойчивые к коррозии материалы, такие как медь и ее сплавы, латунь и бронза. Медь пластична, пластична и является отличным проводником тепла и электричества. Эти металлы могут обеспечить коррозионную стойкость на протяжении всего жизненного цикла данного компонента. . Медь не подвергается коррозии со временем; когда он окисляется, он образует зеленый внешний слой, называемый патиной, который защищает деталь от дальнейшей коррозии.

Медь пластична, пластична и является отличным проводником тепла и электричества. Эти металлы могут обеспечить коррозионную стойкость на протяжении всего жизненного цикла данного компонента. . Медь не подвергается коррозии со временем; когда он окисляется, он образует зеленый внешний слой, называемый патиной, который защищает деталь от дальнейшей коррозии.

Медь также играет ключевую роль в производстве деталей для систем возобновляемой энергии. Поскольку медь является отличным проводником тепла и электричества, системы, работающие на основе меди, передают энергию более эффективно и с меньшим воздействием на окружающую среду.

4. Полипропилен

Металлы — не единственные доступные коррозионно-стойкие материалы. Полипропилен, один из самых популярных пластиков в обрабатывающей промышленности и особенно распространенный пластик для производства автомобильных деталей. Это также один из самых коррозионностойких пластиков.

Полипропилен, один из самых популярных пластиков в обрабатывающей промышленности и особенно распространенный пластик для производства автомобильных деталей. Это также один из самых коррозионностойких пластиков.

Эту термопластичную полимерную смолу называют «сталью пластмассовой промышленности» за ее прочность, способность выдерживать высокие уровни физического давления и устойчивость к широкому спектру агрессивных элементов, таких как масло, растворители, вода, бактерии и т. д. . Полипропилен высокой плотности (HDPE) обладает более высокой прочностью на растяжение и повышенным диапазоном рабочих температур.

Однако высокая воспламеняемость и высокий тепловой коэффициент этого материала ограничивают его пригодность для применения при высоких температурах. Кроме того, важно отметить, что полипропилен подвержен окислению, УФ-разложению и воздействию некоторых хлорированных растворителей.

5. Политетрафторэтилен (ПТФЭ)

PTFE, обычно известный под торговой маркой Teflon, представляет собой химически стойкий и коррозионностойкий технический термопласт с самым низким коэффициентом трения среди всех известных твердых материалов. ПТФЭ является гидрофобным, то есть он не впитывает воду и обладает хорошей электроизоляционной способностью как в жаркой, так и во влажной среде.

ПТФЭ наиболее известен своими коммерческими и медицинскими применениями — созданием антипригарных покрытий для кастрюль и сковородок и обеспечением антифрикционного покрытия для медицинских и промышленных применений. Благодаря низкому трению этот материал используется для изготовления подшипников, шестерен, пластин скольжения, уплотнений и других мелких деталей, имеющих решающее значение для промышленного применения. ПТФЭ также часто используется в композитах из углеродного волокна и стекловолокна.

Тем не менее, PTFE имеет свои ограничения. Этот материал трудно соединять, он чувствителен к ползучести, истиранию и излучению.

Получите консультацию специалиста по выбору материала

Коррозионная стойкость является чрезвычайно желательным свойством, особенно в полупроводниковой, энергетической, аэрокосмической и автомобильной промышленности. Существует широкий выбор коррозионно-стойких материалов, в том числе пять вышеупомянутых, и группы разработчиков должны проявлять должную осмотрительность при выборе материалов, чтобы убедиться, что они соответствуют уникальным требованиям проекта.

Опытный партнер по цифровому производству, такой как Fast Radius, может помочь командам разработчиков ответить на самые сложные вопросы в процессе разработки продукта. Вы должны использовать металл или пластик? Полипропилен так же хорош, как нержавеющая сталь? Наша команда имеет многолетний опыт в области аддитивного и традиционного производства, и мы поможем каждому клиенту выбрать устойчивый к коррозии материал, который защитит его детали в течение длительного времени.

Для получения дополнительной информации о материалах в аддитивном производстве и о том, как выбрать лучший материал для вашего следующего проекта, ознакомьтесь с соответствующими статьями блога в учебном центре Fast Radius.

Готовы создавать детали с помощью Fast Radius?

Начать расчет стоимости

Выбор материалов для защиты от коррозии

Морская платформа может иметь почти 50 000 футов трубопроводов, более 20 000 компонентов жидкостной системы, не менее 10 000 фитингов и до 8 000 механических соединений. Вот почему при выборе материалов важно выбирать устойчивые к коррозии металлы.

Существует множество аспектов, которые необходимо учитывать при выборе материалов, помогающих справиться с коррозией. Многие соображения выходят за рамки самого материала. Хотя исходное качество материала и качество изготовления важны для долговечности компонентов жидкостной системы, поиск поставщика, обладающего знаниями в области материаловедения и способного поддержать вас в принятии решений о выборе материалов, также может иметь значение при создании жидкостных систем, устойчивых к коррозии.

Меры контроля качества

Почти каждый металл подвергается коррозии при определенных условиях. Коррозия происходит, когда атом металла окисляется жидкостью, что приводит к потере материала на поверхности металла. Это уменьшает толщину компонента, например, трубки, и делает его более подверженным механическим повреждениям. Могут возникать многие типы коррозии, и каждый тип представляет опасность, которую необходимо оценивать при выборе оптимальных коррозионно-стойких материалов для вашего применения.

Хотя химический состав материала влияет на коррозионную стойкость, одним из наиболее важных факторов снижения отказов из-за дефектов материала является общее качество используемых материалов. От квалификации сортового проката до окончательной проверки компонентов качество должно быть частью каждой сделки.

Хотите узнать больше о выборе материалов, устойчивых к коррозии? Ознакомьтесь с нашим Руководством по выбору материалов.

Выбирайте материалы с умом

Контроль и проверка материалов

Лучший способ предотвратить проблему — обнаружить ее до того, как она возникнет. Один из способов сделать это — обеспечить наличие у поставщика строгих мер контроля качества для предотвращения коррозии, начиная с контроля процесса и проверки пруткового проката. Проверка может принимать различные формы: от визуальной проверки материала на отсутствие поверхностных дефектов до использования методов неразрушающего контроля и проведения специализированных испытаний, определяющих подверженность коррозии.

Один из способов сделать это — обеспечить наличие у поставщика строгих мер контроля качества для предотвращения коррозии, начиная с контроля процесса и проверки пруткового проката. Проверка может принимать различные формы: от визуальной проверки материала на отсутствие поверхностных дефектов до использования методов неразрушающего контроля и проведения специализированных испытаний, определяющих подверженность коррозии.

Экскурсия по нашему корпоративному объекту по производству сырья для ознакомления с важностью проверки качества материала

Другой способ, которым поставщик может помочь вам проверить пригодность материала, — это проверить уровни определенных элементов в составе материала. Для коррозионной стойкости, прочности, свариваемости и пластичности; отправной точкой является оптимизированный состав сплава. Например, большее количество никеля (Ni) и хрома (Cr) в нержавеющей стали типа 316, чем минимально требуемое стандартными спецификациями Американского общества испытаний и материалов (теперь ASTM International), приводит к получению материалов с лучшей коррозионной стойкостью. Поставщик всегда должен предоставлять химический состав материала и указывать соответствие стандартам, опубликованным Международной организацией по стандартизации (ISO) и ASTM International.

Поставщик всегда должен предоставлять химический состав материала и указывать соответствие стандартам, опубликованным Международной организацией по стандартизации (ISO) и ASTM International.

В процессе производства

В идеале поставщик должен проверять компоненты на каждом этапе производственного процесса. Первым шагом является проверка соблюдения надлежащих производственных инструкций. После изготовления компонентов дальнейшие испытания должны подтвердить, что детали изготовлены правильно, без визуальных дефектов или других дефектов, которые могут повлиять на производительность. Дополнительные испытания должны гарантировать, что компоненты работают должным образом и герметичны.

Опыт в области материаловедения

Как только вы узнаете, что материал и полученные компоненты соответствуют или превосходят стандарты производительности, следующим шагом будет сделать правильный выбор для решения проблем, неотъемлемых для вашей операционной среды. Это разница, которую может сделать поставщик с фундаментом в области материаловедения.

С технической точки зрения, рассмотрение таких факторов, как механические свойства и совместимость материалов, может помочь вам понять, как сделать правильный выбор.

Механические свойства

Механические свойства материала включают его предел текучести, предел прочности при растяжении и пластичность. Более прочные материалы могут использоваться для изготовления компонентов, которые должны надежно работать при высоких давлениях.

Совместимость материалов

Коррозия может быть дорогостоящей проблемой. NACE International оценивает недавние общие годовые затраты на коррозию в 1,4 миллиарда долларов США для всей отрасли добычи нефти и газа. Но когда вы можете визуально идентифицировать коррозию и знать, где ее искать, риск можно свести к минимуму. Еще лучше, когда инженеры могут предвидеть коррозию и сделать лучший выбор материалов; целостность системы, долговечность активов, производительность и безопасность улучшаются.

Предпримите следующие шаги, чтобы уменьшить влияние коррозии на ваше оборудование:

- Определите типы коррозии – как она выглядит, где она возникает и почему она возникает

- Выбирайте материалы, устойчивые к коррозии

- Минимизируйте места, где может возникнуть коррозия, и уменьшите контакт с несовместимыми металлами

- Укажите все, от опор и хомутов до самой трубки, чтобы снизить вероятность коррозии

Текущая поддержка

Однако установка компонентов жидкостной системы, изготовленных из высококачественных материалов, — это только начало. Чтобы обеспечить долговечность вашего приложения, жизненно важно иметь постоянную поддержку после покупки. Обязательно выберите поставщика, который знает ваши проблемы и может порекомендовать и поддержать решения, защищающие ваши материальные инвестиции.

Например, мы предлагаем углубленное обучение материаловедению, проводимое экспертами с докторскими степенями в области материаловедения и металлургии.