Мбс резина характеристики: Техпластина МБС

alexxlab | 06.02.2023 | 0 | Разное

Резина техническая МБС предназначена для изготовления уплотнений между неподвижными узлами и агрегатами, а также для восприятия различных ударных динамических и статических нагрузок. Главной отличительной способностью резины технической МБС является стойкость к воздействию нефтепродуктов, инертных газов, азота, воздуха. Одной из разновидности резины маслостойкой является резина пищевая, предназначенная для изготовления различных уплотнений для пищевой промышленности. Отличием силиконовой резины является то, что она может успешно использоваться в условиях повышенных требований к соблюдению гигиены, что подтверждается соответствующим сертификатом. Пищевая маслобензостойкая резина белого цвета. | Техпластина МБС успешно работает в следующих средах и при значениях рабочих давлений:

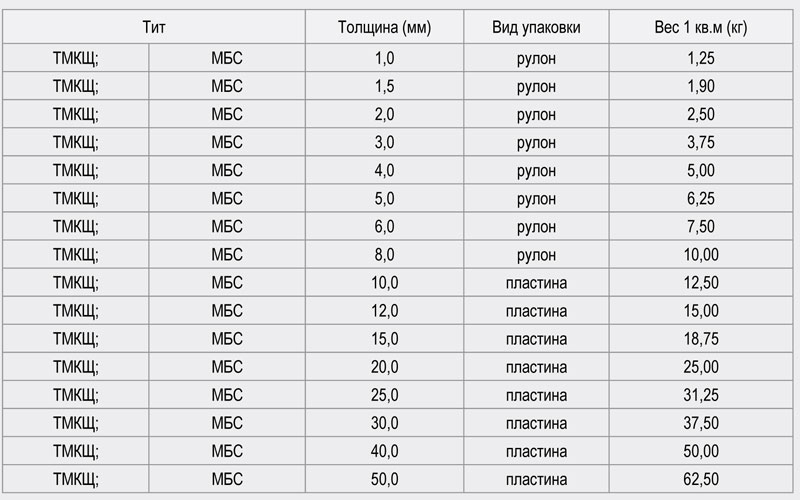

Удельные значения веса техпластины в зависимости от толщины:

Размеры и толщина резин технических МБС в рулонах и листах:

| ||||||||||||||

Технические свойства пластин МБС обеспечиваются резиной МБС

Когда говорят о техпластинах маслобензостойких (МБС), имеют в виду разновидность резиновых пластин, которая используется для изготовления резинотехнических изделий для уплотнительных прокладок в узлах и соединениях, предотвращающих трение между металлическими поверхностями деталей, а также смягчающих последствия одиночных ударных нагрузок. Как следует из названия, пластины МБС производители изготавливают из резины МБС, и они могут использоваться в таких рабочих средах, как: различные виды масла, бензин, нефтепродукты.

Как следует из названия, пластины МБС производители изготавливают из резины МБС, и они могут использоваться в таких рабочих средах, как: различные виды масла, бензин, нефтепродукты.

Эксплуатационные свойства техпластин маслобензостойких таковы, что они могут выдержать давление от 0,05 до 10 мПа, при этом давление 0,05-0,4 мПа оптимально подходит для рабочей среды в виде воздуха или инертного газа, а давление до 10 мПа – для более агрессивных и тяжелых сред, типа нефтепродуктов, азота, масла. Рабочая температура, при которой пластины МБС не теряют своих свойств, может колебаться в пределах от -30 до +80 оС.

Такие свойства обеспечиваются материалом, из которого изготовил пластину МБС производитель, а именно – резиной МБС.

Немного о резине МБС

Резина МБС – это высококачественное резинотехническое изделие, которое может применяться в различных средах, даже в инертных газах или там, где основу составляет топливо. Наиболее часто резина МБС применяется в строительстве, электротехнике, машиностроении. Из резины МБС изготавливаются основания для монтажа насосного оборудования, предотвращающие вибрацию.

Из резины МБС изготавливаются основания для монтажа насосного оборудования, предотвращающие вибрацию.

Резину МБС классифицируют по двум основным признакам:

- плотность;

- устойчивость к агрессивным средам.

Помимо указанных характеристик, маслостойкая резина устойчива к окислению и высокой температуре. Также она обладает высоким показателем электросопротивления и устойчива к воздействию химикатов. Температурный диапазон, при котором маслостойкая резина не теряет своих эксплуатационных характеристик: от -60 до +230 оС.

Классификация пластин МБС

Пластины маслобензостойкие классифицируются по конструкции, назначению и способу производства.В зависимости от твердости пластины МБС бывают мягкими, средними и твердыми. В зависимости от количества тканых слоев пластины МБС бывают:

- I типа – без ткани;

- II типа – с одним или несколькими тканевыми слоями.

Конструктивно пластины МБС могут быть рулонными и листовыми. Рулонные изготавливаются шириной от 800 до 900 мм, толщиной от 2 до 12 мм. Листовые выпускаются толщиной от 2 до 50 мм, стандартных размеров: 480×600, 500×500, 600×600, 700×700, 700×1500.

Рулонные изготавливаются шириной от 800 до 900 мм, толщиной от 2 до 12 мм. Листовые выпускаются толщиной от 2 до 50 мм, стандартных размеров: 480×600, 500×500, 600×600, 700×700, 700×1500.

По назначению пластины маслобензостойкие делятся на два класса:

- I класс – пластины толщиной от 1 до 20 мм, используемые в производстве резинотехнических изделий, служащих для уплотнения узлов, работающих под давлением свыше 0,1 мПа;

- II класс – пластины толщиной от 1 до 60 мм, для уплотнения узлов, работающих под давлением до 0,1 мПа.

Изготовление РТИ из техпластин МБС

Резинотехнические изделия (РТИ) из техпластин МБС изготавливают методом вырезки или вырубки при помощи режущего инструмента, штанцевых ножей или резцов. Любые дефекты пластин, такие как пузырьки, складки, перепады толщины, должны быть вырезаны перед изготовлением РТИ. При изготовлении РТИ из пластин МБС разрешено использовать только те смазочные материалы, которые не разрушают резину данного класса.

При монтаже РТИ, изготовленных из техпластин МБС, нужно соблюдать требования ГОСТ 2789, ГОСТ 9433 и ГОСТ 15150 к размещению изделий – в таком случае они гарантированно отработают положенный ресурс в пределах срока службы при воздействии рабочей среды и температуры.

Техпластины маслобензостойкие в ассортименте можно купить в компании «Сибирь – Промышленные инвестиции». Мы предлагаем пластины МБС от производителя, вы можете заказать доставку технических пластин МБС в любой регион России и ближнего зарубежья. Узнать актуальную информацию о ценах, наличии и ассортименте Вы можете, позвонив по телефону 8-800-777-10-46 (звонок бесплатный) или оставив заявку на сайте.

Звоните:

тел. 8-800-777-10-46 (звонок бесплатный).

Google+

МБС | Methacrylate-butylacrylate-styrene – Thermoplastic polymers, elastomers and additives

MBS – Copolymer of methyl methacrylate, acrylonitrile, butadiene and styrene | |||||||||

Products range | | | |||||||

В Mexpolimeros мы предлагаем широкий ассортимент смол и компаундов MBS, разработанных в соответствии с их потребностями, гарантируя качество продукции и обслуживания. | | | |||||||

| MBS – Copolymer of methyl methacrylate, acrylonitrile, butadiene and styrene | | | |||||||

MBS is a styrene – acrylic copolymer impact modified that provides a баланс прозрачности и сопротивления с выдающейся прочностью и жесткостью. Смола MBS также обладает превосходными характеристиками обработки для требовательных применений литья под давлением. Метилметакрилат акрилонитрилбутадиенстирол, или МБС, является более поздней модификацией сополимера СММА, метилметакрилата, акрилонитрила, бутадиена и стирола. MBS представляет собой полимер метилметакрилата бутадиена и стирола, созданный путем модификации акрилового стирола SMMA модификатором ударопрочности SBC. | | ||||||||

Symbols | Formula | | | ||||||

| | ||||||||

| Свойства MBS | | | | ||||||

| |||||||||

| MBS physical and mechanical properties | | | |||||||

| Methyl methacrylate styrene, Смолы МБС как альтернатива акриловым смолам, низкая плотность, низкое влагопоглощение и хорошая формуемость. Смолы MBS с хорошим балансом прозрачности, прочности и текучести. Вы не можете конкурировать с ударопрочностью ПК и стойкостью к высокотемпературному нагреву. Однако МБС может превзойти полистирол, САН и ПММА по ударной вязкости и температуре деформации имеют одинаковую теплоемкость.  Он обладает отличной технологичностью и высокой ударопрочностью, а также отличной стойкостью к царапинам и окрашивающими свойствами, полученными из ПММА. Он обладает отличной технологичностью и высокой ударопрочностью, а также отличной стойкостью к царапинам и окрашивающими свойствами, полученными из ПММА. | | | |||||||

| МБ Термические свойства | | | |||||||

| Аналогичный уровень температуры на тепло, такие как PMMA, Stable Prodtch. Акриловые сополимеры, модифицированные легким ударопрочным стирольным эластомером MBS, обеспечивают практическую прочность, превосходную прозрачность и превосходную обработку по сравнению с конкурирующими материалами, такими как поликарбонат и сополиэфиры. В тестах на спиральное течение полимер MBS смолы течет на то же расстояние, что и поликарбонат, при значительно более низких температурах. Это приводит к более высокой производительности, меньшему потреблению энергии и меньшему стрессу при формовании. | | | |||||||

| MBS Электрические свойства | | | |||||||

– слегка полярно, с высоким уровнем т. п. изменение температуры, частоты (до 106 Гц) и влажности в пределах нормальных рабочих диапазонов. п. изменение температуры, частоты (до 106 Гц) и влажности в пределах нормальных рабочих диапазонов. | | | |||||||

| МБС Оптические свойства | | | |||||||

| МБС представляет собой полимер метилметакрилата бутадиена и стирола, созданный модификацией акрил-стирольного модификатора SBC модификатором ударопрочности SMMA. Точность соответствия показателей преломления двух компонентов пропитанных полимеров МБС обеспечивает многофазную высокую оптическую чистоту с исключительно высоким уровнем прозрачности, превосходной жесткостью и ударной вязкостью, что требует очень хорошей текучести для деталей, полученных литьем под давлением. Гранулы MBS обладают превосходной прозрачностью, оптическими свойствами, такими как у поликарбоната, регулируемыми оптическими свойствами, поскольку сплав материалов может использоваться для создания особенно ярких визуальных эффектов, таких как глубокие цвета, перламутровые или блестящие эффекты, и могут быть введены.  | | | |||||||

| MBS Химические свойства | | | |||||||

| Обычно хороша, но зависит на степень на получении. части. На них, как правило, не действует вода, неорганические соли, щелочи и многие кислоты. Они растворимы в сложных эфирах, ацетоне, альдегидах и некоторых хлорированных углеводородах. Неразлагаемые масла рекомендуются для подшипников, работающих при умеренных нагрузках и скоростях. S, а также характеризуется высокой химической стабильностью и высокой стойкостью к растрескиванию под напряжением. стерилизуемый. МБС может подвергаться стерилизации радиационными методами, электронным пучком или гамма-лучами без ограничения обесцвечивания материала. Гранулы МБС устойчивы к пожелтению, вызванному высокоэнергетическими методами стерилизации. Сохраняют свои свойства после прохождения методов газовой стерилизации, таких как окись этилена и окись азота.  MBS обладает хорошей устойчивостью к липидам и спирту и хорошо сцепляется с различными материалами труб, что делает его отличным выбором для применения в системах IV. MBS обладает хорошей устойчивостью к липидам и спирту и хорошо сцепляется с различными материалами труб, что делает его отличным выбором для применения в системах IV. | | | |||||||

| МБ против ПК | | | |||||||

Метилметилметилат -бутадиен Стиререн также известен. Этот полимер обладает превосходной прозрачностью, высокой жесткостью, ударопрочностью и легкостью обработки. Медицинские и диагностические устройства обычно изготавливаются из таких полимеров, как поливинилхлорид (ПВХ), поликарбонат (ПК), полиэтилентерефталат (ПЭТ), полиэтилентерефталатгликоль (ПЭТГ). Некоторые из этих полимеров используются, потому что они отвечают определенным основным требованиям, предъявляемым к различные применения, такие как ударопрочность, прозрачность, химическая стойкость и/или термостойкость. Продукты могут иметь преимущество с точки зрения одного физического или химического свойства, которое может быть компенсировано недостатком в другой области, например, продукт может обеспечивать превосходную прозрачность и ударную вязкость, но может быть дибаджо импато или может обеспечивать хорошую химическую стойкость. | | | |||||||

| MBS Процедура | | | |||||||

MBS Elastomer может быть легко подключена, с помощью внедрения. Обладает более высоким объемным расходом расплава, эта превосходная текучесть облегчает трансформацию материала в многократных формах, многогнездных полостях и позволяет производить сложные компоненты особенно экономически прозрачными. SBC может быть большинством машин обычного литья под давлением. Его можно обрабатывать при температуре от 19от 5 до 235 ° C. Однако основные преимущества оптической прозрачности и ударопрочности могут быть уменьшены при повышении температуры. Формованные детали, термически разложенная смола проявляет себя в виде сильного помутнения, низкой прозрачности, серебряных полос, черных пятен или плохого качества поверхности в виде «разделительных меток». Чтобы свести к минимуму температуру разложения, материал должен пластифицироваться равномерно при минимальном нагреве. Поскольку эластомер МБС не впитывает влагу, он обычно не требует сушки. Однако они могут сохранять достаточную поверхностную влажность, требующую сушки при хранении в открытых контейнерах во влажных условиях. Во избежание деградации смолы измельченные хлопья следует тщательно высушить. Температуру сушки необходимо поддерживать как можно более короткой, до 60 °C в час. Либо нельзя допускать чрезмерных температур сушки, даже если смола не разлагается, поверхность может быть достаточно размягчена, чтобы прилипнуть к другим гранулам, что прерывает подачу инъекционной смолы. Температура пресс-формы При формовании SBC можно использовать широкий диапазон температур пресс-формы. Температура пресс-формы ниже 10°C и выше 65°C может повлиять на чистоту изготовленных деталей. Более высокие температуры пресс-формы максимизируют глянец поверхности и детализацию формы. Более низкие температуры пресс-формы максимизируют ударопрочность и сокращают время цикла. Степень сжатия Степень сжатия реального изделия зависит как от конструкции, так и от параметров обработки. Как и в случае с большинством смол, толстые срезы дают усадку больше, чем тонкие срезы. Когда сополимер сильно ориентирован во время впрыска, он дает усадку больше в направлении потока в поперечном направлении. Некоторые другие конструктивные особенности пресс-форм также могут влиять на возможность контроля усадки. | | ||||||||

| Полимеризация MBS – Соединение | | | |||||||

В целом. | | | |||||||

| MBS Applications | | | |||||||

Controundy Applys New Applys Metrege Segrese Seger Seger Segry Segry Of -Metrice) Segrence Segrene Seger oreg). растущий рынок, например, части прозрачного кожуха, возникающего в быту, а также экраны и прозрачные панели для вакуумного фитнес-оборудования. | | ||||||||

Выбор модификаторов ударной вязкости для полимеров

Для чего нужны модификаторы ударной вязкости?

Для чего нужны модификаторы ударопрочности?

Ударопрочные модификаторы добавляются к материалам на основе пластика, чтобы улучшить долговечность и ударную вязкость различных пластиковых смол. В зависимости от конечного применения и внутренней стойкости полимера разработчики должны достичь

очень разный уровень ударопрочности, от универсального до сверхпрочного.

Ударная модификация общего назначения

Ударная модификация общего назначения представляет собой очень низкий уровень ударной модификации, который применяется, например, для предотвращения кондиционирования формованных деталей из полиамида.

- Это соответствует разумной ударной вязкости при комнатной температуре, но не принимает во внимание какие-либо требования к низкотемпературной (ниже 0°C) ударной вязкости.

- Для большинства применений этого типа требуются только низкие уровни модификатора ударопрочности (<10%) , и модификатор ударопрочности не обязательно должен содержать реакционноспособные группы, чтобы быть приемлемым для применения.

Низкотемпературная ударная модификация

Низкотемпературная ударная вязкость необходима для приложений, требующих определенного уровня низкотемпературной гибкости и сопротивления разрыву.

Это относится, например, ко многим приложениям в области бытовой техники. Для этой цели потребуется уровней модификатора между 5-15%

Для этой цели потребуется уровней модификатора между 5-15%

Сверхпрочность

Сверхпрочная ударная вязкость потребуется для применений, которые не должны приводить к выходу детали из строя даже при ударе при низких температурах (от -30 до -40°C) на высокой скорости. Это требование может быть выполнено только с высокими уровнями (20-25%) реактивного модификатора ударной вязкости с низкой Tg .

Помимо ударопрочности, модификаторы ударопрочности могут помочь улучшить другие характеристики материала, такие как:

- Оптические свойства и свойства при растяжении

- Атмосферостойкость

- Технологичность

- Воспламеняемость

- Тепловая деформация

Разобравшись с уровнями ударопрочности, давайте сосредоточимся на том, как работают модификаторы ударопрочности, и подробно изучим их технологическую категоризацию.

Как работают модификаторы воздействия?

Как работают модификаторы воздействия?

Эластомерная и резиноподобная природа модификаторов ударной прочности поглощает или рассеивает энергию удара.

Распространение безумия

Принцип заключается в диспергировании модификаторов ударопрочности в хрупкой матрице, демпфирующей фазе, способной поглощать энергию и останавливать распространение трещин.

Лента сдвига/Кавитация

Второй механизм заключается в образовании полос сдвига вокруг эластомерной частицы. поглощающая энергию деформации. Этот механизм всегда сопровождается кавитацией. демпфирующей частицы (появление пустот), поглощающей и энергию. Однако, появление полос сдвига поглощает большую часть энергии.

Механизм полосы сдвига/кавитации

Чтобы быть эффективной, дисперсная фаза должна обладать следующими свойствами:

- Демпфирующая способность : Рекомендуется эластомерная фаза.

Как правило, низкий

используются стеклообразные переходные материалы и полимеры с низкой кристалличностью. Низкая Tg абсолютно необходима для низкотемпературной закалки. Сополимеры полиолефинов являются отличными кандидатами.

Как правило, низкий

используются стеклообразные переходные материалы и полимеры с низкой кристалличностью. Низкая Tg абсолютно необходима для низкотемпературной закалки. Сополимеры полиолефинов являются отличными кандидатами. - Хорошее сцепление с непрерывной фазой : Этот параметр действительно является ключевым для эффективной закалки. Отсутствие сплоченности может спровоцировать многочисленные помешательства, которые затем могут распространяться до отказа. Хорошее сцепление может быть получено за счет специфического взаимодействия на поверхности или за счет реакционной способности. Компатибилизация происходит за счет образования на границе раздела “ амфифильных ” сополимеров, снижающих поверхностное натяжение и увеличивающих адгезию.

Совместимость с полимерами также влияет на размер, регулярность и стабильность дисперсии, положительно влияя на механические характеристики готовой детали.

Функционализированные полиолефиновые модификаторы ударопрочности

Функционализированные полиолефиновые модификаторы ударопрочности

Чтобы соответствовать отраслевым требованиям, полимеры, такие как полиамид, полиэстер, ПВХ или биопластики, нуждаются в повышенной ударопрочности.

Среди технологий модификации ударной вязкости, доступных на рынке, полимерные модификаторы ударной вязкости, также известные как функционализированные полиолефины, предлагают полный спектр характеристик повышения ударной вязкости — от общего назначения до сверхпрочности в различных полимерных системах.

Давайте обсудим требования к некоторым ключевым используемым полимерам и то, как можно улучшить их ударопрочность с помощью этого класса модификаторов ударопрочности.

Полиамид (ПА)

Доступен широкий спектр модификаторов ударопрочности на основе функционализированных или нефункционализированных сополимеров или иономеров этилена для удовлетворения уникальных потребностей ваших ПА 6, ПА 6,6 или армированных стекловолокном компаундов ПА.

Лучшие в отрасли характеристики ударопрочности:

- Сверхпрочная ударопрочность

- Низкотемпературная вязкость

- Средняя прочность по сниженной цене

Дополнительные преимущества:

- Улучшенный поток для повышения производительности

- Эстетические свойства (чистота поверхности класса А, отличная окрашиваемость)

- Более высокий уровень прививки для повышения эффективности и снижения затрат

- Соответствие FDA для прямого контакта с пищевыми продуктами

Посмотреть подходящие модификаторы ударопрочности для ПА »

Полиэфиры (ПБТ, ПЭТ)

Полимерные модификаторы ударной вязкости, применяемые как в инженерных полимерах, так и в литых листах, предлагают широкий диапазон уровней производительности, что позволяет создавать индивидуальные решения для удовлетворения ваших уникальных потребностей.

- Инженерные полимеры: Некоторые полимерные модификаторы ударной вязкости обеспечивают сверхпрочную ударопрочность в исходных и армированных стекловолокном компаундах.

Однако при компаундировании технических полимеров ПБТ проблема заключается в повышении ударной вязкости при сохранении исходных свойств.

Среди широкого спектра предложений эти решения для изменения ударопрочности дают производителям компаундов ценный новый инструмент для адаптации свойств смол PBT к требованиям электрических и электронных разъемов, а также широкого спектра других промышленных и потребительских товаров.

- Применение литых листов: Повышение производительности при достижении надлежащих характеристик ударной вязкости является очень сложной задачей, когда речь идет о применении литых листов на основе ПЭТФ.

| Преимущества применения инженерных полимеров | Преимуществапри применении литых листов |

|

Посмотреть подходящие марки модификатора ударопрочности для ПЭТ » |

Поливинилхлорид (ПВХ)

В зависимости от конечного использования, для различных типов ПВХ-смол требуются различные добавки, улучшающие ударную вязкость, для достижения нужных целей.

| Гибкий ПВХ | Жесткий ПВХ |

|

|

Полипропилен (ПП)

Полипропилен представляет собой полукристаллический полимер, обладающий очень привлекательным соотношением цены и качества и простой технологичностью. Однако для удовлетворения некоторых потребностей промышленности PP требует повышенной ударопрочности при температуре окружающей среды или низких температурах.

Модификаторы ударопрочности улучшают ударную вязкость полипропилена (ПП) при комнатной или низкой температуре. Широкий ассортимент продукции позволяет предложить уникальное и индивидуальное решение для каждой ситуации.

Дополнительные преимущества:

- Улучшенная дисперсия пигментов, стекловолокна или минеральных наполнителей

- Улучшенная совместимость с полипропиленовыми сплавами

Акрилонитрил-бутадиен-стирол (АБС)

АБС-смолы по своим характеристикам занимают промежуточное положение между конструкционными пластмассами, такими как поликарбонат, и обычными материалами, такими как полистирол. Они широко используются в таких приложениях, как корпуса компьютеров и принтеров, бытовая электроника, бытовая техника, садовое оборудование, автомобильные детали и игрушки.

При производстве компаундов АБС, будь то стандартные, переработанные или наполненные, может наблюдаться низкая ударная вязкость .

Ударная модификация представляет собой очень сложную задачу, для которой существует одно конкретное решение в зависимости от температуры, необходимой для прочностных характеристик общего назначения. Найдите подходящую марку модификатора ударопрочности для ABS »

Дополнительные преимущества:

- Высокая совместимость

- Высокая диспергируемость (позволяет модифицировать в процессе обработки)

Смеси ПК (ПК/АБС, ПК/ПБТ)

Фактические требования к поликарбонатам связаны с превосходной ударной вязкостью при низких температурах при сохранении хорошей технологичности, что позволяет эффективно производить детали и профили с особыми характеристиками, например, для автомобильной промышленности, путем литья под давлением.

В зависимости от полимера, используемого для смешивания смолы на основе ПК, и требуемого уровня ударной вязкости требуется определенная добавка.

Дополнительные преимущества по сравнению с альтернативными технологиями заключаются в следующем:

- Лучшая технологичность компаунда благодаря пониженной вязкости расплава

- Улучшенная УФ- и термостабильность

- Более высокое удлинение

- Простое обращение и обработка благодаря форме гранул вместо порошка

Модификаторы ударопрочности ядро-оболочка

Модификаторы ударопрочности ядро-оболочка

Представление типичного модификатора ударопрочности ядро-оболочка представлено ниже.

Эти материалы обычно имеют каучуковое ядро с низкой Tg, такое как бутилакрилат или бутадиен, с оболочкой из поли(метилметакрилата) ПММА. Примеры коммерчески доступных модификаторов ударопрочности сердцевина-оболочка включают PARALOID™ от Dow Chemical и Clearstrength® от Arkema.

Одним из основных преимуществ, предлагаемых модификатором ударопрочности ядро-оболочка, является то, что обеспечивается заранее определенный размер частиц. Однако модификатор ударной вязкости должен быть соответствующим образом диспергирован в матричном полимере и связан с ним, чтобы быть эффективным для повышения ударной вязкости конструкционных пластиков.

Это соединение может быть результатом физического взаимодействия матрицы оболочки с матрицей или химической реакции. Наиболее очевидный способ добиться этого — объединить реакционноспособные фрагменты в цепи оболочки во время изготовления с помощью эмульсионной полимеризации. Затем эти реакционноспособные части вступают в реакцию с матрицей во время обработки расплава.

Модификаторы ударопрочности MBS в сравнении с акриловыми модификаторами ударопрочности

| Метакрилат-бутадиен-стирол (МБС) | Акриловые модификаторы ударопрочности (AIM) |

Преимущества:

| Преимущества:

|

Область применения:

| Области применения:

|

- МБС Модификаторы ударопрочности ядро-оболочка предназначены для обеспечения исключительного воздействия низких температур на широкий спектр инженерных пластиков, таких как поликарбонат, поликарбонатные сплавы (ПК/АБС, ПК/ПБТ) и полиэфиры.

- Ударопрочный модификатор сердцевина-оболочка придает поликарбонату лучшую низкотемпературную ударную вязкость, возможность окрашивания и термическую стабильность, чем любой другой акрил, доступный на рынке.

Теперь давайте разберемся в преимуществах модификаторов ударопрочности MBS, содержащихся в некоторых ключевых полимерах.

Модификаторы ударопрочности MBS из поликарбоната

Поликарбонат(ПК) известен своей прозрачностью, отличной ударопрочностью и способностью выдерживать высокие температуры в течение всего срока службы конечного изделия.

Однако низкая химическая стойкость поликарбоната (бензин) является проблемой для автомобильных применений. Литье под давлением высоковязких марок является еще одним ограничением, особенно когда требуется высокая ударопрочность.

Кроме того, присущие поликарбонату характеристики, такие как ударопрочность, также серьезно ухудшаются, когда в компаунде используются цветные пигменты, наполнители или огнезащитные добавки.

Переработанные ПК — экономичное решение для компаундеров. Однако этапы переработки снижают механические характеристики ПК, что делает необходимым использование модификаторов ударопрочности в переработанном ПК для достижения желаемого уровня производительности.

Преимущества модификаторов ударопрочности MBS в поликарбонате

| Преимущества | Описание |

| Исключительная ударопрочность при низких температурах |

|

| Отличная устойчивость к атмосферным воздействиям и тепловому старению |

|

| Исключительная окрашиваемость при литье |

|

Модификаторы ударопрочности MBS в поликарбонатных смесях (ПК/АБС, ПК/ПБТ)

Чтобы соответствовать новым требованиям рынка, включая технические характеристики, а также стоимость, производители компаундов разработали полимерные смеси, которые уравновешивают превосходные преимущества, присущие поликарбонат с уникальными ценовыми характеристиками других матриц, таких как ABS или полиэфиры (ПБТ).

Эти смеси полимеров обладают более высокими характеристиками по сравнению с традиционным поликарбонатом. Эти смеси помогают:

- Преодолеть плохую текучесть и охрупчивание – Для улучшения текучести при непрозрачных применениях ударопрочного поликарбоната в матрицу поликарбоната можно добавить каучукообразную фазу, такую как акрилонитрил-бутадиен-стирол (АБС).

ПК/АБС является сегодня самым быстрорастущим сплавом ПК, в котором АБС позволяет сбалансировать высокую ударную вязкость, чистоту поверхности и высокую текучесть для лучшей обработки. Недостатком является то, что смеси ПК/АБС часто не соответствуют новым стандартам огнестойкости.

Наиболее распространенными конечными областями применения ПК/АБС являются автомобильные детали, корпуса для офисного оборудования, компьютеры и мобильные телефоны.

- Преодолеть низкую химическую стойкость . Известно, что поликарбонат имеет очень низкую химическую стойкость, что является критическим показателем в

автомобильное применение при контакте с маслом и бензином.

Чтобы преодолеть эту слабость, поликарбонат и сложные полиэфиры, такие как ПБТ, смешивают для получения сплава с высокой химической стойкостью, что, к сожалению, приводит к плохим ударным характеристикам ПБТ.

Но когда дело доходит до переработки, добавления наполнителей, цветных пигментов или антипиренов, все эти смеси теряют свою первичную критическую прочность.

Преимущества модификаторов ударопрочности MBS в поликарбонатных смесях

| Преимущества | Описание |

| Лучшая совместимость | Высокая ударопрочность сплавов ПК/АБС в значительной степени зависит от способности хорошо диспергировать различные полимерные фазы (ПК, ПБ, САН), обычно достигаемой с помощью технических компаундов. |

| Превосходная ударопрочность при низких температурах | Низкая ударная температура стеклования (Tg < -80°C) позволяет использовать их для требовательных низкотемпературных применений для создания продуктов, которые могут выдерживать температуры до -50°C и при этом сохранять свою структурную целостность. |

| Хорошая дисперсия | Модификаторы ударопрочности легко диспергируются с использованием обычных методов компаундирования. Полученные конструкционные пластмассы легко растекаются в формовочном оборудовании и обладают исключительной ударной вязкостью. Полученные конструкционные пластмассы легко растекаются в формовочном оборудовании и обладают исключительной ударной вязкостью. |

Найдите подходящую марку модификатора ударопрочности на основе MBS для вашего ПК »

Модификаторы ударопрочности MBS в полиэфирах

Сложные полиэфиры, такие как полибутилентерефталат (ПБТ) и полиэтилентерефталат (ПЭТ), представляют собой полукристаллические полимеры, демонстрирующие очень привлекательные характеристики, такие как высокая термостойкость и химическая стойкость. С другой стороны, полиэфиры демонстрируют плохие ударные характеристики при низких температурах, поэтому необходимы модификаторы ударопрочности.

Полиэфиры часто используются в автомобильной промышленности, например, в корпусах приводов электрических стеклоподъемников и светопроводящих корпусах. Они также используются для многих приборов, электрических и медицинских приложений.

Однако для выполнения некоторых отраслевых требований эти смолы требуют улучшенных ударных характеристик при температуре окружающей среды или низких температурах. Для этих приложений использование модификаторов ударопрочности имеет решающее значение.

Для этих приложений использование модификаторов ударопрочности имеет решающее значение.

Преимущества модификаторов ударопрочности MBS в полиэфирах

| Преимущества | Описание |

| Превосходная ударопрочность при низких температурах | Низкая температура стеклования (Tg < -80°C) модификаторов ударопрочности позволяет использовать их для сложных низкотемпературных применений, чтобы создавать продукты, которые могут выдерживать температуры до -50°C, сохраняя при этом пластичность. |

| Хорошая дисперсия | Модификаторы ударопрочности легко диспергируются с использованием обычных методов компаундирования. Полученные конструкционные пластмассы легко растекаются в формовочном оборудовании и обладают исключительной ударной вязкостью. |

Отличная дисперсия модификаторов ударопрочности MBS

Вдохновитесь: стратегии модификации инженерных полимеров ударной вязкостью

ТПЭ в качестве модификаторов ударопрочности

TPE в качестве модификаторов ударопрочности

Термопластичный эластомер обычно определяется как полимер, который можно обрабатывать как термопластический материал, но который также обладает свойствами обычного термореактивного каучука.

Некоторые из основных классов коммерческих TPE включают:

- Блок-сополимеры стирола

- Термопластичные полиуретаны

- Термопластичные сополиэфиры

- Термопластичные полиамиды

Чтобы классифицировать материал как термопластичный эластомер, он должен обладать перечисленными ниже характеристиками.

- Способность растягиваться до умеренного удлинения и после снятия напряжения возвращаться к чему-то близкому к своей первоначальной форме

- Перерабатываемость в виде расплава при повышенных температурах

- Отсутствие значительной ползучести

Некоторые примеры продуктов TPE, которые были разработаны и широко используются, включают:

- Arnitel® из DSM

- Engage™ от Dow Chemical

- Хайтрел® от DuPont и

- KRATON™ от Kraton Polymers

TPE – преимущества и недостатки

| Преимущества | Недостатки |

|

|

часто используются, когда обычные эластомерные материалы не могут обеспечить диапазон физических свойств, необходимых для продукта. Таким образом, их использование в приложениях определяется конечным использованием, и конкретные TPE используются в зависимости от конечной потребности.

Это еще один пример требования для достижения соответствующего баланса модуля и ударных свойств при ударной модификации инженерных пластиков. Это особенность, которая актуальна и важна для всех описанных подходов.

Это особенность, которая актуальна и важна для всех описанных подходов.

Сыпучие эластомерные компаунды в качестве модификаторов ударной вязкости

Сыпучие эластомерные компаунды в качестве модификаторов ударной вязкости

Подход к использованию объемных эластомерных компаундов в качестве модификаторов ударопрочности отличается от использования материалов сердцевина-оболочка, поскольку размер дисперсной каучуковой фазы зависит от используемых условий обработки. Это позволяет контролировать размер частиц в конечном ударно-модифицированном продукте.Недостатки использования эластомеров в качестве модификаторов ударной вязкости

Одним из самых больших недостатков подхода является то, что снижение жесткости, которое наблюдается при добавлении эластомера, обычно больше, чем при использовании модификаторов сердцевина-оболочка. Это означает, что если сохранение жесткости, обеспечиваемой конструкционным пластиком, критично для применения, необходимо соответствующим образом отрегулировать концентрацию эластомера.

.+70

.+70 Он доступен в широком диапазоне степеней со специальными добавками и специальной смазкой, цветными сортами, с высоким блеском, ударопрочными, с улучшенными термическими свойствами, огнестойкими, проводящими.

Он доступен в широком диапазоне степеней со специальными добавками и специальной смазкой, цветными сортами, с высоким блеском, ударопрочными, с улучшенными термическими свойствами, огнестойкими, проводящими.  Он также известен как MBS или терполимер, или сополимер, модифицированный ударной вязкостью. Оба материала прозрачны и могут быть легко окрашены путем добавления жидких концентратов или красителей. Ключевыми свойствами МБС являются превосходная прозрачность, высокая ударопрочность и хорошая химическая стойкость. Это выдающееся сочетание свойств для термопластичной ударопрочной модификации. MBS можно использовать для создания блестящих визуальных эффектов, таких как очень глубокие или сверкающие цвета, перламутровые эффекты. MBS является оптимальным выбором для эксклюзивных приложений, ориентированных на дизайн.

Он также известен как MBS или терполимер, или сополимер, модифицированный ударной вязкостью. Оба материала прозрачны и могут быть легко окрашены путем добавления жидких концентратов или красителей. Ключевыми свойствами МБС являются превосходная прозрачность, высокая ударопрочность и хорошая химическая стойкость. Это выдающееся сочетание свойств для термопластичной ударопрочной модификации. MBS можно использовать для создания блестящих визуальных эффектов, таких как очень глубокие или сверкающие цвета, перламутровые эффекты. MBS является оптимальным выбором для эксклюзивных приложений, ориентированных на дизайн.  Good Chemical Comemance и особенно Ethan Artanosabe и особенно IPAN. Устойчивость к низкоконцентрированным усилиям

Good Chemical Comemance и особенно Ethan Artanosabe и особенно IPAN. Устойчивость к низкоконцентрированным усилиям  но низкое термическое сопротивление. Поликарбонат может превзойти МБС как по ударопрочности, так и по характеристикам при высоких температурах, но МБС имеет хорошие показатели по стойкости к растрескиванию под напряжением и технологичности с хорошей текучестью в расплаве.

но низкое термическое сопротивление. Поликарбонат может превзойти МБС как по ударопрочности, так и по характеристикам при высоких температурах, но МБС имеет хорошие показатели по стойкости к растрескиванию под напряжением и технологичности с хорошей текучестью в расплаве.  Термическая деградация может быть вызвана высокими температурами плавления в течение длительного времени пребывания в формовочной машине или системе распределения форм.

Термическая деградация может быть вызвана высокими температурами плавления в течение длительного времени пребывания в формовочной машине или системе распределения форм.

Полимеры созданы Polymers, и Polymers, созданные SMARIMERS, а также Polymers, а также Polymers, и Polymers создали Architemers Moingmers. один этап компаундирования. МБС представляет собой метилметакрилат-бутадиен-стирольный полимер, прозрачный и прочный материал, созданный путем модификации стирол-акрилового сополимера (СММА) модификатором ударопрочности. Он также известен как MBS или терполимер, или сополимер, модифицированный ударной вязкостью. Также их можно смешать в компаунд. Оба материала прозрачны и могут быть легко окрашены путем добавления жидких концентратов или красителей.

Полимеры созданы Polymers, и Polymers, созданные SMARIMERS, а также Polymers, а также Polymers, и Polymers создали Architemers Moingmers. один этап компаундирования. МБС представляет собой метилметакрилат-бутадиен-стирольный полимер, прозрачный и прочный материал, созданный путем модификации стирол-акрилового сополимера (СММА) модификатором ударопрочности. Он также известен как MBS или терполимер, или сополимер, модифицированный ударной вязкостью. Также их можно смешать в компаунд. Оба материала прозрачны и могут быть легко окрашены путем добавления жидких концентратов или красителей.  Области применения материалов МБС в медицинской технике и качестве упаковки потребительских товаров хорошо известны, но еще не исчерпаны. Благодаря своим техническим свойствам и уникальным оптическим свойствам термопласт МБС может использоваться во многих областях, но особенно в области потребительских товаров; аспираторы, ёмкости для воды, товары для дома и быта, корпуса, игрушки, садоводство, различные товары народного потребления, медицинские компоненты, коробки для губной помады, а также электротовары и товары народного потребления, аксессуары для офиса, вивенды и крышки промышленные, вазы многоразовые, косметические контейнеры, например колпачки , медицинские приборы, санитарные корпуса, приборы, например. корпуса для пылесосов, бритвенные системы, прозрачные игрушки, ручки (зажимы). Электротехнические и электронные материалы, каркасы и панели занимают лидирующие позиции на рынке устойчивых к царапинам материалов для корпусов телевизоров. Его превосходное качество поверхности делает его пригодным для наружных деталей — это лишь некоторые из областей применения, которые наши клиенты могут производить с помощью MBS.

Области применения материалов МБС в медицинской технике и качестве упаковки потребительских товаров хорошо известны, но еще не исчерпаны. Благодаря своим техническим свойствам и уникальным оптическим свойствам термопласт МБС может использоваться во многих областях, но особенно в области потребительских товаров; аспираторы, ёмкости для воды, товары для дома и быта, корпуса, игрушки, садоводство, различные товары народного потребления, медицинские компоненты, коробки для губной помады, а также электротовары и товары народного потребления, аксессуары для офиса, вивенды и крышки промышленные, вазы многоразовые, косметические контейнеры, например колпачки , медицинские приборы, санитарные корпуса, приборы, например. корпуса для пылесосов, бритвенные системы, прозрачные игрушки, ручки (зажимы). Электротехнические и электронные материалы, каркасы и панели занимают лидирующие позиции на рынке устойчивых к царапинам материалов для корпусов телевизоров. Его превосходное качество поверхности делает его пригодным для наружных деталей — это лишь некоторые из областей применения, которые наши клиенты могут производить с помощью MBS. В то же время многие области применения поликарбоната также можно заменить МБС. Ассортимент продукции МБС варьируется от термопластов высокопрочных марок, обладающих достаточной стойкостью к царапинам для визуализации и выхода из очень прочных и мягких материалов, изделий для медицинских устройств, таких как диализаторы, помещения в медицинской технике. Налажено производство полых выдувных изделий, прозрачных вариантов банок из ПЭ.

В то же время многие области применения поликарбоната также можно заменить МБС. Ассортимент продукции МБС варьируется от термопластов высокопрочных марок, обладающих достаточной стойкостью к царапинам для визуализации и выхода из очень прочных и мягких материалов, изделий для медицинских устройств, таких как диализаторы, помещения в медицинской технике. Налажено производство полых выдувных изделий, прозрачных вариантов банок из ПЭ.  Как правило, низкий

используются стеклообразные переходные материалы и полимеры с низкой кристалличностью. Низкая Tg абсолютно необходима для низкотемпературной закалки. Сополимеры полиолефинов являются отличными кандидатами.

Как правило, низкий

используются стеклообразные переходные материалы и полимеры с низкой кристалличностью. Низкая Tg абсолютно необходима для низкотемпературной закалки. Сополимеры полиолефинов являются отличными кандидатами.

Модификаторы ударопрочности разработаны для решения этой технической задачи.

Модификаторы ударопрочности разработаны для решения этой технической задачи.

У них типичные эластичные свойства каучуков, которые не подлежат вторичной переработке

У них типичные эластичные свойства каучуков, которые не подлежат вторичной переработке