Медь характеристика: Электротехническая медь, основные характеристики

alexxlab | 22.01.1996 | 0 | Разное

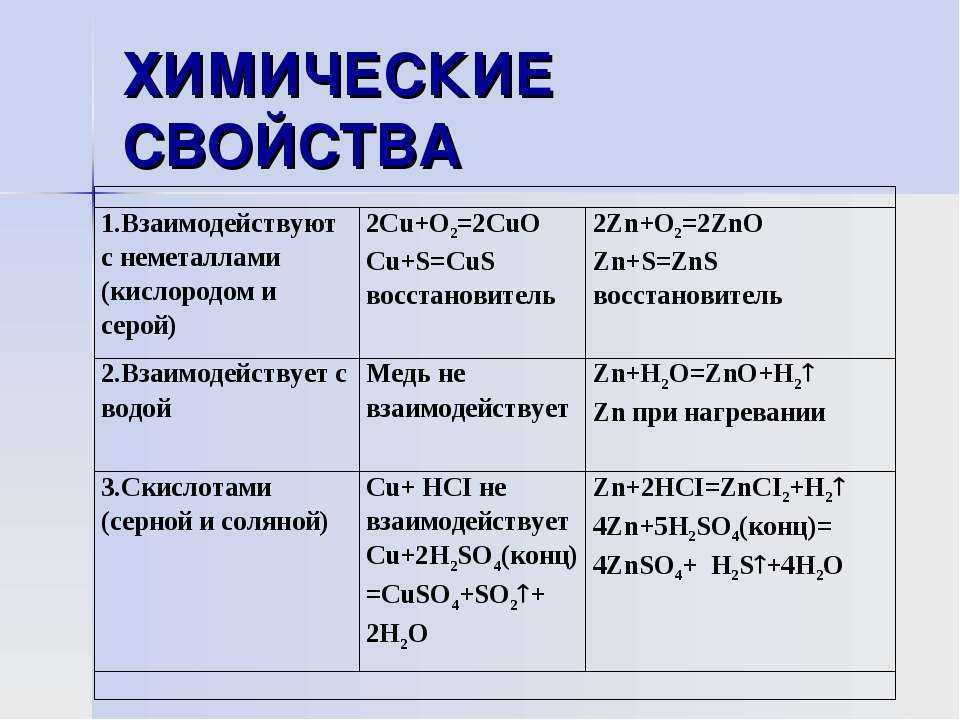

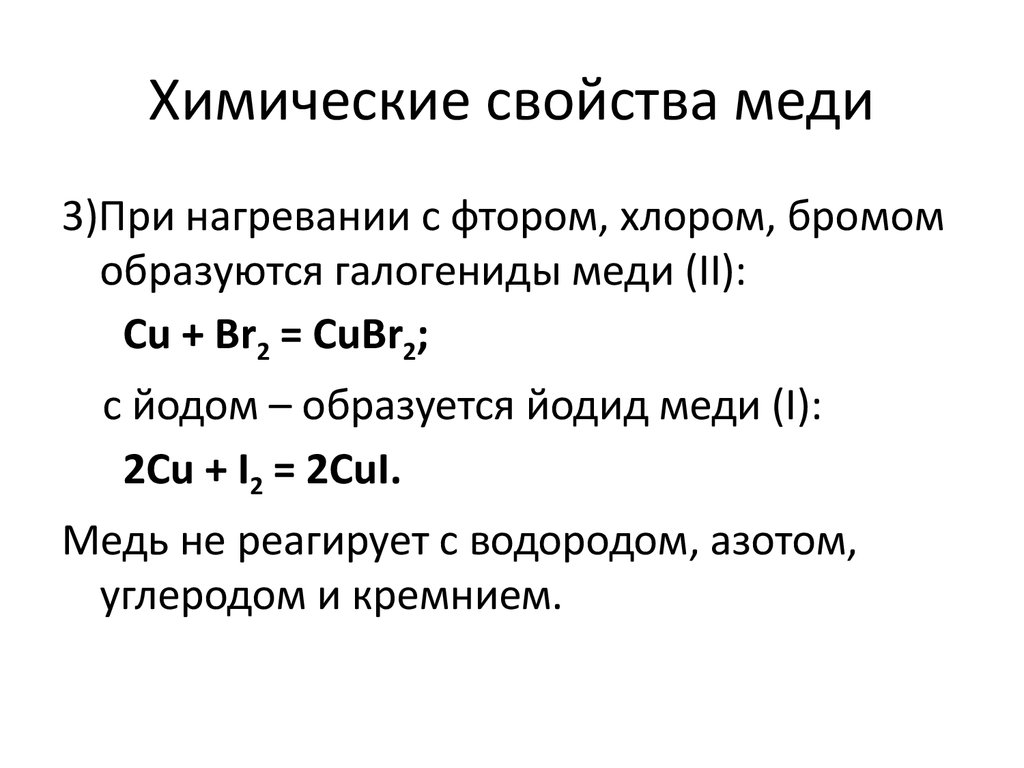

Химические и физические свойства меди и медных сплавов

28.01.2022

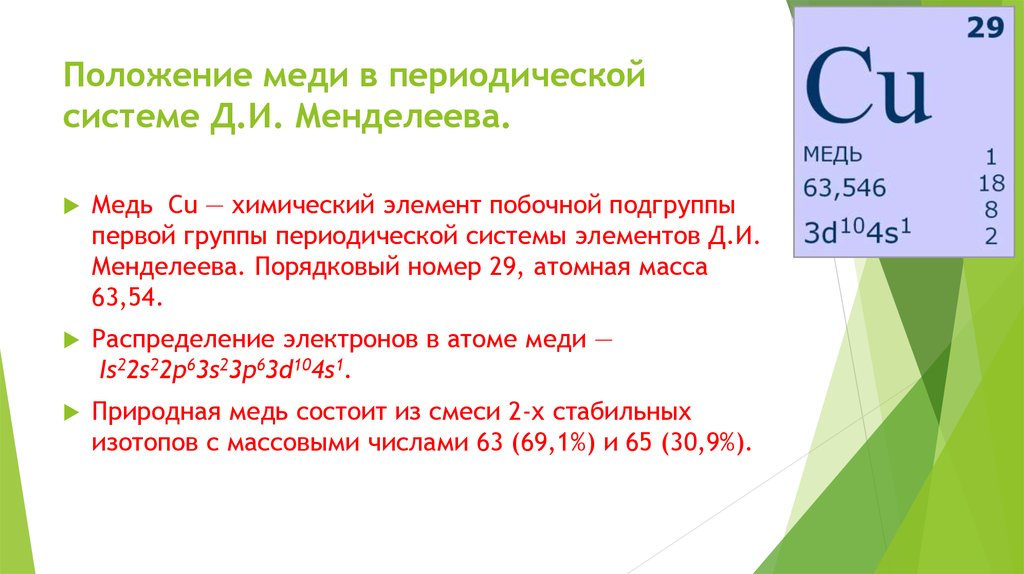

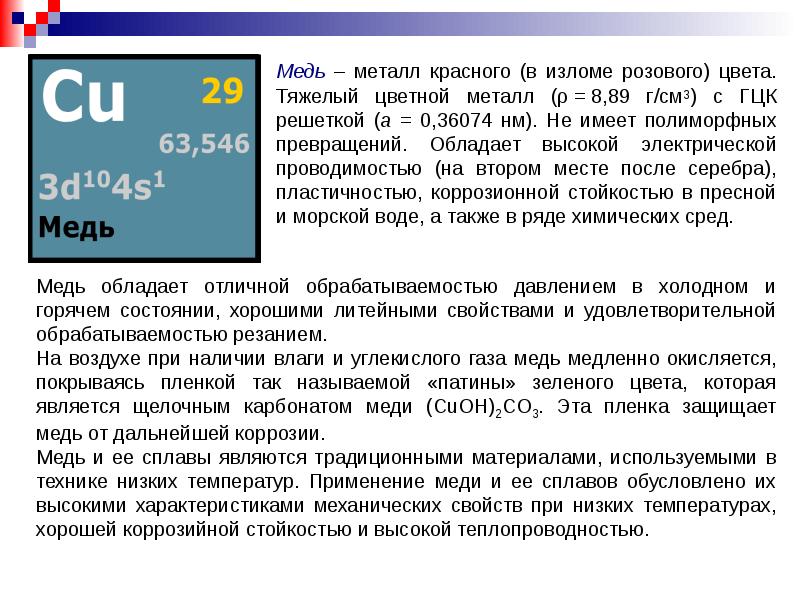

Медь — один из широко используемых металлов в разных отраслях. Ее физические и химические свойства, а также применение проката, регламентируются ГОСТ 859-2001. Характеристики готового изделия и специфические особенности в большей части определяются долей всевозможных примесей. Их объем может существенно различаться в разных сплавах, превышая содержание инородных вкраплений более чем на 1%. При этом разница в объеме самой меди в сплаве может не превышать 0,5%.

Химические свойства: классификация медного проката с учетом доли кислорода

Наибольшее влияние на характеристики конкретного сплава меди оказывает кислород. В зависимости от его содержания различают несколько видов изделий:

- Бескислородные. Прокат из сплавов марок М00, М0 или М1. Здесь содержание кислорода находится в пределах 0,001%.

- Рафинированные. Прокат из сплавов марок М1ф (р), М2р либо М3р. Группы выделяется повышенным содержанием фосфора, объем кислорода менее 0,01%.

- Высокая чистота. Металлопрокат из сплавов М00, М0 или М1, в которых доля кислорода варьируется от 0,03 до 0,5%.

- Общего применения. Изделия из сплавов универсального назначения — М2 либо М3. Содержание кислорода в готовом прокате не превышает 0,08%.

Разные марки медного металла дают уникальные характеристики, что сказывается не только на особенностях их применения, но и на цене готовых изделий или полуфабрикатов. Для изготовления всевозможных проводников, катодов, кабелей и другой продукции, где требуются повышенные характеристики электропроводности, используются дорогие сплавы — М00, М0 либо М1. Более дешевые виды — М2 или М3 обычно заказывают для производства крупных партий продуктов общего назначения. Модифицированные сплавы М1ф, М1р и других марок предназначены для решения специфических задач. Такой прокат выпускают по конкретным заявкам, поэтому его цена выше по сравнению с изделиями общего назначения.

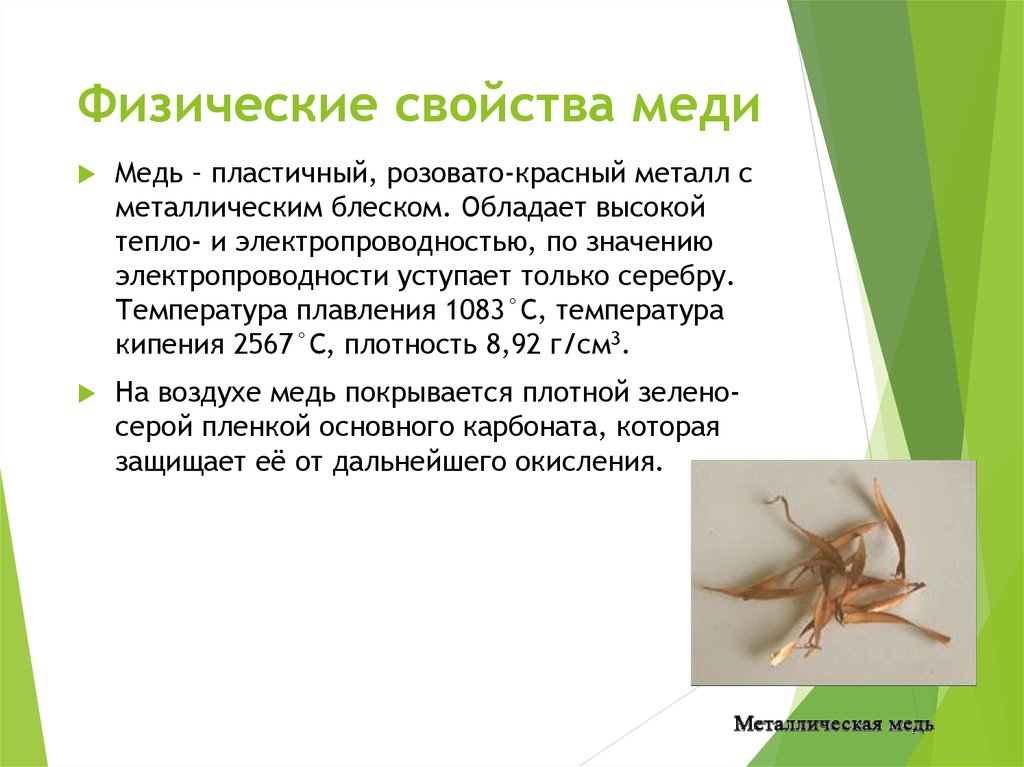

Физические свойства медного проката

Широкую популярность проката из медных сплавов обуславливает повышенная электропроводность. Эта характеристики является результатом низкого удаленного сопротивления. При этом всевозможные примеси (мышьяк, фосфор, олово, железо и др.) могут существенно его снизить (ухудшить). Показатель электрической проводимости также существенное зависит от технологии изготовления заготовок и их формата. Могут использоваться слитки вертикального или горизонтального литья, катанки, ленты, прутки отожженные и др. Например, различия в доле всевозможных примесей в бескислородных сплавах не превышает 1%. При этом, отличие в электропроводности с учетом механической прочности может превышать 2–3%.

Эта характеристики является результатом низкого удаленного сопротивления. При этом всевозможные примеси (мышьяк, фосфор, олово, железо и др.) могут существенно его снизить (ухудшить). Показатель электрической проводимости также существенное зависит от технологии изготовления заготовок и их формата. Могут использоваться слитки вертикального или горизонтального литья, катанки, ленты, прутки отожженные и др. Например, различия в доле всевозможных примесей в бескислородных сплавах не превышает 1%. При этом, отличие в электропроводности с учетом механической прочности может превышать 2–3%.

Вторым свойством медного проката, обуславливающим его популярность, является повышенная проводимость тепла. Показатель зависит от доли примесей в сплаве, чем их меньше, тем выше значение. При этом пропорционально снижается удельное сопротивление материала.

При сравнении материала с другими металлами и сплавами, медный прокат отличается наилучшими показаниями электрической и тепловой проводимости. Исключением является только серебро.

Исключением является только серебро.

Другие свойства и отличия разных марок проката меди

Различные примеси в химическом составе изделий из меди оказывают влияние на характеристики. Это эффективно используется при производстве материалов. Например, чтобы повысить пластичность проката, необходимо снизить до минимума содержание свинца, железа, кислорода и висмута. Когда требуется повысить хрупкость, в сплав добавляют серу, свинец и другие элементы, которые плохо растворяются в меди.

← Назад к списку новостей

Оставить заявку

Наша продукция

Шинамедная

Медные

пластины

Медная

лента

Полоса

медная

Наши сертификаты

состав, характеристики, применение медного сплава М1

Так называемая бескислородная медь М1 содержит в своём составе 99,9% основного металла (с учётом наличия серебра). Количество прочих примесей в химическом составе не выходит за рамки сотых долей процента.

Количество прочих примесей в химическом составе не выходит за рамки сотых долей процента.

Состав и характеристики

Прочие элементы в сумме должны составлять не более 0,1%. В составе примесей могут содержаться следующие элементы, не более (ГОСТ 859-2001):

- железо – 0,005%;

- никель – 0,002%;

- сера – 0,004%;

- мышьяк – 0,002%;

- свинец – 0,005%;

- цинк – 0,004%;

- кислород – 0,05%;

- сурьма – 0,002%;

- висмут – 0,001%;

- олово – 0,002%.

Медный сплав М1 имеет отличные физические характеристики: высокую электропроводность и низкое (0,018 мкОм) удельное электрическое сопротивление, которое после термообработки отжигом снижается ещё на 2,8%. Пластические свойства сплава позволяют применять его для изготовления деталей, использующихся в неподвижных соединениях с эксплуатационной температурой до 250°C

Из-за очень низкого содержания примесей стоимость меди М1 на 20% выше, чем другой популярной марки, М2. Различные виды медного проката, изготовленного из сплава марки М1, широко используются в криогенных производствах. Благодаря термоустойчивости, его вязкость, прочность и пластические свойства в условиях экстремальных температур не изменяются.

Различные виды медного проката, изготовленного из сплава марки М1, широко используются в криогенных производствах. Благодаря термоустойчивости, его вязкость, прочность и пластические свойства в условиях экстремальных температур не изменяются.

Особенности производства и применение

Медь химического состава, аналогичного отечественной марке М1, производится во многих странах с развитой металлургической промышленностью:

- Япония (стандарт JIS), США – С1100, С1220.

- Евросоюз (стандарт EN) – Cu-ETP.

- Англия (стандарт BS) – С106.

- Франция (стандарт AFNOR) – Cu-B.

- Италия (стандарт UNI) – Cu-DHP.

Несомненным лидером по производству различных сплавов бескислородной меди – аналогов отечественной марки М1 является металлургическая промышленность Германии. В соответствии со стандартами DIN и WNR на заводах цветной металлургии выпускаются три вида сплавов – Ecu57, ECu58, SF-Cu.

Коэффициент трения металла со смазкой составляет 0,011, без смазки – 0,043. Существует две категории сплавов по ГОСТ 1173-2006 по показателям твёрдости по Бринеллю:

Существует две категории сплавов по ГОСТ 1173-2006 по показателям твёрдости по Бринеллю:

| твёрдый | HB 10-1 95МПа |

| мягкий | HB 10-1 55МПа |

В процессе литья необходимо помнить, что линейная усадка М1 составляет 2,1%. Медь плавится при температуре 1083°C, литьё производится в температурном диапазоне 1150-1250°C.

М1 производится в виде литых (слитки горизонтального литья, ГОСТ 193-79) или деформированных (катанка, ТУ 1844-01003292517-2004; лента, ГОСТ 1173-2006; пруток отожжённый и прессованный, ГОСТ 1535-2006; труба, ГОСТ Р 52318-2005) полуфабрикатов. Листовой прокат в обязательном порядке должен подвергаться изгибным испытаниям. Лента толщиной до 5 мм по стандарту должна выдерживать изгиб до соприкосновения сторон. Более толстые листы (6-12 мм) проверяются до достижения параллельности сторон.

Полуфабрикаты, которые производятся методом холодной прокатки, проверяются на изгиб нагретыми до 90°C. Медные холоднодеформированные трубы (мягкие, полутвёрдые, твёрдые) производятся по технологии, которая не оказывает влияния на дальнейшую работоспособность. Они не размораживаются, устойчивы к разрыву при замерзании жидких сред. Трубы большого сечения изготавливаются по технологии прессования.

Медные холоднодеформированные трубы (мягкие, полутвёрдые, твёрдые) производятся по технологии, которая не оказывает влияния на дальнейшую работоспособность. Они не размораживаются, устойчивы к разрыву при замерзании жидких сред. Трубы большого сечения изготавливаются по технологии прессования.

Сплав М1 применяется в криогенном производстве. Из него изготавливают токопроводники, проволоку, прутки и электроды для автоматической сварки, газовой сварки неответственных соединений чугунных и медных деталей. М1 – основной сплав для производства бронзы высокого качества.

← Назад к списку новостей

Оставить заявку

Наша продукция

Медные

прутки

Профили

фасонные

Медный

кругляк

Медные

пластины

Наши сертификаты

Характеристические реакции ионов меди (Cu²⁺)

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 97269

- Джеймс П.

Бирк

Бирк - Университет штата Аризона 9{2+}}\).

Водный раствор аммиака

Ион меди(II) реагирует со стехиометрическим количеством водного раствора аммиака с образованием светло-голубого осадка Cu(OH)2. Могут также образовываться некоторые основные соли.

\[\ce{Cu2+(водн.) + 2Nh4(водн.) + 3h3O(ж) <=> Cu(OH)2(т) + 2Nh5+(водн.)}\]

Осадок растворяется в избытке аммиака с образованием темно-синий комплексный ион:

\[\ce{Cu(OH)2(s) + 4Nh4(aq) <=> [Cu(Nh4)4]2+(aq) + 2OH-(aq)}\]

Гидроксид натрия

Гидроксид натрия осаждает гидроксид меди(II):

\[\ce{Cu2+(водн.) + 2OH-(водн.) <=> Cu(OH)2(s)}\]

Осадок не растворяется в избытке гидроксида натрия, если только раствор NaOH не является очень концентрированным. Однако осадок растворяется при добавлении концентрированного раствора аммиака.

Ферроцианид калия

Ферроцианид калия осаждает красно-коричневый ферроцианид меди(II) из растворов Cu2+:

\[\ce{2Cu2+(водн.

) + [Fe(CN)6]4-(водн.) <=> Cu2[ Fe(CN)6](s)}\]

) + [Fe(CN)6]4-(водн.) <=> Cu2[ Fe(CN)6](s)}\]Этот тест очень чувствителен. Осадок растворим в водном аммиаке. 9{2-}}\)

Эта страница под названием «Характерные реакции ионов меди (Cu²⁺) распространяется по незаявленной лицензии, ее автором, ремиксом и/или куратором является Джеймс П. Бирк.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или страница

- Автор

- Джеймс Бирк

- Показать страницу TOC

- № на стр.

- Теги

- медь

Промышленность: порошковая металлургия.

Характеристики и свойства

Характеристики и свойства- Части P/M из чистой меди

- Бронзовые части P/M

- Детали P/M из латуни и нейзильбера

- Медно-никелевые материалы P/M

- Медно-свинцовые и медно-свинцово-оловянные материалы P/M

- Дисперсно-упрочненные материалы P/M

- Фрикционные материалы P/M

- Медно-вольфрамовые материалы P/M

Части P/M из чистой меди

Физические свойства чистой меди в массивной форме приведены в таблице 3 . Выдающимися являются электропроводность и теплопроводность, которые заметно выше, чем у любого другого недрагоценного металла, и уступают только серебру. Медный порошок чистотой более 9Доступно 9,95%, и, конечно же, отдельные частицы обладают теми же свойствами, что и массивная медь. Однако достичь плотности 8,94 г/см 1 одним только прессованием и спеканием нецелесообразно, и, следовательно, достигнутая плотность влияет на свойства деталей из П/М.

Уплотнение можно увеличить дополнительными операциями, такими как, например, двойное прессование-двойное спекание или ковка, а свойства детали П/М приближаются к свойствам массивного металла в качестве предела.

Уплотнение можно увеличить дополнительными операциями, такими как, например, двойное прессование-двойное спекание или ковка, а свойства детали П/М приближаются к свойствам массивного металла в качестве предела.Таблица 3 . Физические свойства массивной (полностью плотной) меди Английские единицы C.G.S. Единицы измерения Температура плавления 1981 Ф 1083 С Плотность 0,323 фунта/дюйм 3 @ 68 F 8,94 г/см, 3 при 20 °C Коэф. Тепловое расширение 9,4 x 10 6 /F (68-212 F) 17,0 x 10 6 /С (20-100 С) Теплопроводность 226 БТЕ/фут 2 /фут/час/F@ 68 F 0,934 кал/см 2 /см/с/°C при 20°C Удельное электрическое сопротивление 10,3 Ом (около мил/фут)@ 68 F 1,71 микроом-см при 20 °C Электропроводность* 101% IACS @ 68 F 0,586 мГМО-см при 20°C Удельная теплоемкость 0,092 БТЕ/фунт/Ф при 68 F 0,092 кал/г/°C при 20°C Модуль упругости (растяжение) 17 000 фунтов на квадратный дюйм 117 000 МПа Модуль жесткости 6400 тыс.  фунтов/кв.дюйм

фунтов/кв.дюйм44 000 МПа * Основа объема

Источник: Справочник по стандартам, Часть 2, Данные по сплавам. Нью-Йорк, Ассоциация развития меди, 1973 г.Окончательная плотность после спекания оказывает значительное влияние на проводимость продукта P/M. На проводимость напрямую влияет пористость; чем больше содержание пустот, тем ниже проводимость. Поскольку проводимость поры равна нулю, соотношение между пористостью и проводимостью определяется уравнением: 2

K = K s (1-f)

где K = тепло- или электропроводность части P/M

K s = собственная тепло- или электропроводность массивного металла

f = фракционная пористостьПосле прессования и спекания электропроводность деталей из чистой меди может составлять от 80% до 90% IACS, а более высокая электропроводность может быть достигнута за счет дополнительной обработки деталей.

Влияние спеченной плотности на электропроводность и механические свойства спеченной меди указано в 9.0154 Рисунок 5.

Влияние спеченной плотности на электропроводность и механические свойства спеченной меди указано в 9.0154 Рисунок 5. Спеченный Плотность, г/см 3

Рисунок 5 . Влияние плотности на свойства спеченной меди.

Источник: P.W. Таубенблат, В.Е. Смит и К.Э. Эванс, “Производство деталей P/M из медного порошка”, Precision Metal 30(4):41 (1972).

Высокая электропроводность и отличная пластичность, которые могут быть достигнуты в медных компактах P/M, обуславливают выбор порошка чистой меди для деталей P/M для электронных и электрических приложений, где проводимость важна. К таким деталям относятся коллекторные кольца, контакты, экранирующие катушки, носовые конусы и электрические вилки поворотного типа. Конкретным применением является диод, используемый в качестве основы кремниевого выпрямителя для систем зарядки генераторов в автомобилях.

Медные порошки применяются в медно-графитовых композициях, обладающих низким контактным сопротивлением, высокой токопроводящей способностью и высокой теплопроводностью, для щеток в двигателях и генераторах, а также в качестве подвижных частей реостатов, переключателей и токоведущих шайб. Эти порошки также используются для изготовления электродных инструментов для электроэрозионной обработки сложных штампов. Медный порошок выбран из-за его высокой электро- и теплопроводности.

Чистая медь также используется в неэлектрических приложениях P/M. Интересным примером является медный стержень лезвия, пропитанный смазкой для увеличения срока службы карманного ножа.

НаверхБронзовые части P/M

Большинство деталей из оловянной бронзы изготавливаются из премиксов, хотя некоторые изготавливаются из предварительно легированного порошка. Так как предварительно легированные порошки имеют более высокие предел текучести и скорость упрочнения, чем предварительно смешанные порошки, усилия прессования, необходимые для достижения заданной плотности неспеченного материала, выше, чем те, которые требуются при прессовании элементарных порошков.

Различия в характеристиках прессования предварительно смешанных и предварительно легированных порошков указаны на рис. 6 .

Различия в характеристиках прессования предварительно смешанных и предварительно легированных порошков указаны на рис. 6 .Плотность, г/см 3

Давление уплотнения, тыс.фунтов/кв.дюйм 3

Рисунок 6 . Характеристики прессования предварительно смешанных и предварительно легированных порошков 90Cu-10Sn

Источник: А. Прайс и Дж. Окли, «Факторы производства компактов из оловянной бронзы 90/10 более высокой плотности (7,49 г/см 3 )», Порошок Мет. 8:201 (1965).

Переменные обработки влияют на свойства. В исследовании, в котором 90Cu-10Sn и 88,6Cu-9Были использованы предварительно смешанные порошки .9Sn-1.5C (графит), оптимальная прочность была достигнута, когда фаза, богатая оловом, была полностью сплавлена с медью, но произошел небольшой рост зерен.

На рис. 7 показано влияние плотности и содержания графита на прочность бронзы.

На рис. 7 показано влияние плотности и содержания графита на прочность бронзы.Рисунок 7 . Влияние плотности на прочность компактов медь-олово и медь-олово-графит.

Источник: А.К.С. Роули, E.C.C. Вассер и М. Дж. Нэш, «Влияние некоторых переменных на структуру и механические свойства спеченной бронзы», Powder Met. Междунар. 4(2):71 (1971).

На свойства деталей из оловянной бронзы P/M также влияют такие факторы, как скорость нагрева, время и температура спекания. Более высокие скорости нагрева, как правило, вызывают больший рост, чем медленные скорости нагрева. Температура спекания влияет как на рост, так и на прочность. Время спекания влияет на контроль размеров и прочность; быстрый рост происходит в начале спекания и сопровождается периодом предсказуемой медленной усадки. Выполняя спекание в диапазоне усадки, можно сохранить контроль размеров бронзового изделия P/M.

Подшипники

Уникальным свойством порошковой металлургии является возможность получения пористых изделий со взаимосвязанной пористостью. Это свойство позволило разработать самосмазывающийся бронзовый подшипник, ранний продукт P/M, первый из которых использовался в автомобиле Buick в 1920-х годах. В зависимости от плотности спекания эти подшипники могут поглощать от 10% до 30% по объему масла и могут обеспечивать непрерывную смазочную пленку даже при низких скоростях. Пористые бронзовые подшипники также имеют то преимущество, что они достаточно пластичны, чтобы их можно было собирать с помощью колец.

Разработка этих подшипников произвела революцию в производстве бытовой техники. Устраняя периодическую смазку, самосмазывающиеся подшипники обеспечили долгие годы бесперебойной работы бытовой техники и привели к значительному расширению отрасли. Новые области применения продолжают находить, и производство самосмазывающихся бронзовых подшипников потребляет большую часть медного порошка, производимого каждый год.

Самосмазывающиеся подшипники из пористой бронзы зависят от проводимости и конвекции для отвода тепла во время работы. Выделяемая теплота трения пропорциональна PVµ, где P – давление на подшипник, V – поверхностная скорость, а µ – коэффициент трения. Практические пределы безопасной работы этих подшипников часто устанавливаются на уровне PV 50-60 ksi (345-414 МПа). Эти подшипники устанавливаются запрессовкой в жесткие рассверленные или расточенные корпуса.

Пористые бронзовые подшипники широко используются в автомобильном обслуживании, бытовой технике, автоматических машинах и промышленном оборудовании в двух типах приложений:

- Для маломощных подшипников валов с достаточной статической грузоподъемностью; где смазка невозможна; и где единственным требованием является низкая стоимость и отсутствие нагрева, заклинивания или скрипа в течение всего срока службы прибора или машины.

- В качестве альтернативы масляному баллону или шарикоподшипнику в средних и тяжелых условиях эксплуатации.

В этих случаях должны быть предусмотрены средства для повторного смазывания. 3

В этих случаях должны быть предусмотрены средства для повторного смазывания. 3

Эти подшипники можно использовать во многих других областях. Например, в космических аппаратах бронзовые подшипники P/M использовались в качестве подшипников скольжения для механизмов управления ориентацией, шарниров солнечных панелей и втулок шаговых устройств в магнитофонах и коммутаторах.

Фильтры

Возможность достижения точного контроля пористости и размера пор является основой для использования металлических порошков в качестве фильтров. Большинство производителей предпочитают сферический порошок с тщательно контролируемым размером частиц, что позволяет производить фильтры с желаемым размером пор. Оловянная бронза, вероятно, является наиболее широко используемым фильтрующим материалом, но также используются нейзильбер и медно-никелево-оловянные сплавы. Эффективный размер пор может варьироваться в широких пределах, но для фильтров P/M он обычно составляет от 5 до 125 микрон.

Бронзовые фильтры Бронзовые фильтры P/M могут быть получены с прочностью на растяжение в диапазоне от 3 до 20 тысяч фунтов на квадратный дюйм (21-138 МПа) и заметной пластичностью, до 20% относительного удлинения. Кроме того, бронза П/М обладает такой же коррозионной стойкостью, как литейная бронза того же состава, и, следовательно, может использоваться в широком диапазоне сред.

Бронзовые фильтры P/M могут быть получены с прочностью на растяжение в диапазоне от 3 до 20 тысяч фунтов на квадратный дюйм (21-138 МПа) и заметной пластичностью, до 20% относительного удлинения. Кроме того, бронза П/М обладает такой же коррозионной стойкостью, как литейная бронза того же состава, и, следовательно, может использоваться в широком диапазоне сред.P/M используются для фильтрации газов, масел, хладагентов и химических растворов. Они использовались в жидкостных системах космических аппаратов для удаления частиц размером до одного микрона. Бронзовые диафрагмы можно использовать для отделения воздуха от жидкостей или смесей жидкостей, которые не эмульгированы. Через пористую металлическую деталь могут проходить только жидкости, способные смачивать поверхность пор.

Бронзовые фильтрующие материалы могут использоваться в качестве пламегасителей в электрооборудовании, работающем в легковоспламеняющихся средах, где высокая теплопроводность бронзы предотвращает воспламенение.

Детали П/М из алюминиевой бронзы Их также можно использовать на вентиляционных трубах резервуаров с легковоспламеняющимися жидкостями. Здесь снова тепло отводится так быстро, что температура воспламенения не достигается.

Их также можно использовать на вентиляционных трубах резервуаров с легковоспламеняющимися жидкостями. Здесь снова тепло отводится так быстро, что температура воспламенения не достигается., содержащие от 5% до 11% алюминия, изготавливают из смесей элементарных порошков. Сплавы, содержащие от 5 % до 9 % алюминия, являются однофазными материалами и обладают отличной пластичностью. Они могут быть усилены холодной обработкой. Сплавы, содержащие от 9% до 11%, представляют собой двухфазные материалы, которые менее пластичны, чем сплавы с меньшим содержанием алюминия. Однако их можно подвергать термической обработке для повышения прочности.

Предел текучести после спекания увеличивается с 11 тыс. фунтов на кв. дюйм (26 МПа) при 7% алюминия до 40 тыс. фунтов на кв. дюйм (276 МПа) при 11% алюминия; термическая обработка последнего сплава увеличивает предел текучести до 60 тысяч фунтов на квадратный дюйм (414 МПа). Прочность на растяжение равномерно увеличивается с 32 тысяч фунтов на квадратный дюйм (221 МПа) для сплава 7% до 65 тысяч фунтов на квадратный дюйм (448 МПа) для термообработанного сплава 11%.

Удлинение от 5% до 9% сплавов находятся в диапазоне 25-35%; двухфазные сплавы значительно менее пластичны. 4 Благодаря этим свойствам алюминиевые бронзы P/M подходят для изготовления деталей, требования к прочности которых слишком высоки для оловянных бронз.

Удлинение от 5% до 9% сплавов находятся в диапазоне 25-35%; двухфазные сплавы значительно менее пластичны. 4 Благодаря этим свойствам алюминиевые бронзы P/M подходят для изготовления деталей, требования к прочности которых слишком высоки для оловянных бронз.Ограниченные данные о коррозии показывают, что эти алюминиевые бронзы P/M имеют свойства, аналогичные свойствам литых и кованых аналогов. Благодаря такому сочетанию прочности и коррозионной стойкости сплавы можно использовать для производства деталей P/M, таких как рабочие колеса, шестерни, шатуны и аналогичные компоненты.

НаверхДетали P/M из латуни и нейзильбера

Коммерческие латунные порошки доступны в виде простых латуни от 95Cu-5Zn до 60Cu-40Zn и свинцовых версий этих латуней, а также в модифицированных латунях, содержащих такие элементы, как фосфор, марганец и кремний. Нейзильберные порошки, содержащие 64Cu-18Ni-18Zn и 64Cu-18Ni-16,5Zn-1,5Pb, также доступны на коммерческом рынке. Эти порошки производятся путем распыления расплавов сплавов.

Оптимальные свойства достигаются предварительным нагревом для удаления смазочных материалов и спеканием в атмосфере крекированного аммиака. Детали из П/М, изготовленные по таким методикам, имеют механические свойства, сравнимые со свойствами соответствующих литых сплавов. Типичные свойства типичных латуней и нейзильберов приведены в 9.0154 Таблица 4. Эти сплавы П/М обладают умеренной прочностью при хорошей пластичности.

Таблица 4 . Типичные механические свойства латунных и мельхиоровых прессовок P/M, прессованных под давлением 30 т/кв. В. (414 МПа) Номинальная композиция Стопная плотность

г/см 3Распыление

KSIПрочность

MPAELONGATION .0173 Латунь 90Cu-10Zn 8.1 30 207 20 Н77 85Cu-15Zn 8,2 31,5 217 20 Н82 70Cu-30Zn 8.  1

138 262 21 Н87 88.5Cu-10Zn-1.5Pb 8,4 30 207 25 Х76 80Cu-18.5Zn-1.5Pb 8,2 34,5 238 31 Н82 68.5Cu-30Zn-1.5Pb 7,7 34,6 239 29 Х71 Нейзильбер 64Cu-18Ni-18Zn 7,9 34 234 12 В83 64Cu-18Ni-16,5Zn-1,5Pb 7,8 28 193 11 В84 Источник: данные New Jersey Zinc Company и U.S. Bronze Powders, Inc. Наряду с бронзовыми подшипниками, латунь и мельхиор являются наиболее широко используемыми материалами для конструкционных деталей P/M.

Наверх Примерами многих применений являются метизы для защелок и цилиндры для замков; компоненты затвора для фотоаппаратов; шестерни, кулачки и приводные стержни в узлах газораспределения; узлы привода малых генераторов; декоративная отделка и медальоны.

Примерами многих применений являются метизы для защелок и цилиндры для замков; компоненты затвора для фотоаппаратов; шестерни, кулачки и приводные стержни в узлах газораспределения; узлы привода малых генераторов; декоративная отделка и медальоны.Медно-никелевые материалы P/M

Медно-никелевые сплавыP/M, содержащие 75Cu-25Ni и 90Cu-10Ni, были разработаны для чеканки монет и защиты от коррозии. Сплав 75Cu-25Ni, спрессованный при давлении 112 тысяч фунтов на квадратный дюйм (690 МПа), имеет плотность в сыром состоянии 89% от теоретической. После спекания при 2000 F (1090 C) в диссоциированном аммиаке удлинение составило 14%, а кажущаяся твердость по Роквеллу B20. Подпрессовка при 112 тысяч фунтов на квадратный дюйм (690 МПа) увеличила плотность до 95%. Этот сплав имеет цвет нержавеющей стали и может быть отполирован до блеска. 90Cu-10Ni при аналогичных условиях прессования и спекания имеет конечную плотность 99,4%. Он имеет ярко-бронзовый цвет, а также может быть отполирован до блеска.

5

5 В одном из способов изготовления монет, медалей и медальонов смесь порошков 75Cu-25Ni со смазкой из стеарата цинка прессуют, спекают, отчеканивают и повторно стерилизуют для получения заготовок, пригодных для чеканки. Эти заготовки имеют преимущество перед прокатными заготовками в том, что они мягче, поскольку изготавливаются из материала высокой чистоты. Следовательно, их можно чеканить при относительно низком давлении и достигать большей глубины рельефа при меньшем износе штампа.

В другом способе органическое связующее смешивают с медным или медно-никелевым порошком и раскатывают в «зеленые» листы. Отдельные медные и медно-никелевые листы спрессовываются в ламинат и из него штампуются заготовки. Заготовки нагревают в водороде для удаления органического связующего и спекания материала. Плотность «зеленых» заготовок низкая, всего около 45% от теоретической, но чеканка увеличивает плотность до 97%. После прессования заготовки отжигают для улучшения пластичности и чеканки.

Наверх 6

6 Медно-свинцовые и медно-свинцово-оловянные материалы P/M

Такие металлы, как медь и свинец, которые имеют очень ограниченную растворимость друг в друге, трудно сплавить обычными способами, но порошковые смеси меди и свинца обладают превосходными свойствами при холодном прессовании. Их можно уплотнять при давлении от 11 тысяч фунтов на квадратный дюйм (76 МПа) до плотности до 80%, а после спекания их можно подвергать повторному прессованию при давлении до 22 тысяч фунтов на квадратный дюйм (152 МПа) для производства практически непористых подшипников.

Медно-свинцовые спеченные подшипниковые материалы с содержанием свинца 40-45% имеют предел прочности при растяжении около 11 тысяч фунтов на квадратный дюйм (76 МПа), значения твердости по Виккерсу около 32 и усталостную прочность 3 тысячи фунтов на квадратный дюйм (21 МПа), что почти вдвое больше. подшипник из белого металла. Поверхностные свойства достаточно хороши, чтобы их можно было использовать в автомобильных двигателях без покрытия.

Медно-свинцовые сплавы, содержащие около 30% свинца, прочнее, но имеют менее удовлетворительные свойства поверхности и обычно используются с тонкой наплавкой свинец-олово.

Если медно-свинцовые сплавы не обладают достаточной несущей способностью, содержание свинца уменьшают, а для повышения прочности добавляют олово. Типичным является композит 74Cu-22Pb-4Sn. Этот материал имеет предел прочности при растяжении 17 тысяч фунтов на квадратный дюйм (117 МПа) и твердость по Виккерсу 50. Его усталостная прочность 5 тысяч фунтов на квадратный дюйм (34 МПа) почти в три раза выше, чем у вкладышей из белого металла. Однако требуется наплавка, если этот сплав предполагается использовать в автомобильном двигателе.

Там, где требуется еще большая прочность и твердость, используется сплав 80Cu-10Pb-10Sn. Этот состав обычно имеет твердость по Виккерсу 60-80, но может подвергаться холодной обработке давлением до твердости до 130 по Виккерсу. Однако он имеет тенденцию к заеданию и обычно используется с консистентной смазкой, а не с масляной смазкой.

Медно-медные или медно-свинцово-оловянные материалы P/M все чаще используются для замены подшипников из цельной бронзы. Они производятся путем распределения порошка заданной толщины на стальной полосе, спекания, прокатки до теоретической плотности, повторного спекания и отжига. Конечный продукт имеет остаточную пористость около 0,25%. Заготовки подходящего размера вырезаются из биметаллической полосы, формируются и просверливаются отверстиями для смазки или обрабатываются для формирования подходящих канавок. Эти материалы представлены четырьмя группами:

- Сплав Cu-25Pb-0,5Sn используется с накладкой для высоких нагрузок.

- Сплав Cu-25Pb-3.5Sn широко используется в таких устройствах, как кулачковые подшипники, подшипники турбин, втулки насосов и высокоскоростные упорные шайбы.

- Сплав Cu-10Pb-10Sn используется для ударных и колебательных нагрузок, таких как втулки поршневых пальцев, втулки коромысел, изнашиваемые пластины и упорные шайбы.

- Сплав Cu-50Pb-1,5Sn используется для промежуточных условий эксплуатации.

7

7

Дисперсно-упрочненные материалы P/M

ИзделияМедь P/M можно упрочнить путем включения в матрицу мелкодисперсных частиц оксидов, таких как оксид алюминия, диоксид титана, бериллий, торий или иттрий. Дисперсии могут быть получены путем механического перемешивания, внутреннего окисления или соосаждения. Например, горнорудное бюро готовило медно-глиноземные дисперсии соосаждением нитратов меди и алюминия с аммиаком, превращением продукта в оксиды, восстановлением водородом, прессованием и экструзией. 8 В других сплавах дисперсионно-упрочненная медь уплотнена горячей ковкой или прокаткой.

Дисперсное укрепление имеет ряд преимуществ. Поскольку оксиды инертны, они снижают электропроводность только в той мере, в какой они уменьшают поперечное сечение материала. Таким образом, может быть достигнута электрическая проводимость порядка от 80% до 95% IACS. Однако основная ценность дисперсионного упрочнения заключается в получении материала, устойчивого к размягчению и росту зерен при температурах, приближающихся к температуре плавления меди.

Дисперсно-упрочненные материалы превосходят по структурной стабильности дисперсионно-твердеющие сплавы, такие как медно-хромовые или медно-бериллиевые, поскольку оксиды не имеют склонности к растворению при высоких температурах, характерной для дисперсионно-твердеющих сплавов.

Дисперсно-упрочненные материалы превосходят по структурной стабильности дисперсионно-твердеющие сплавы, такие как медно-хромовые или медно-бериллиевые, поскольку оксиды не имеют склонности к растворению при высоких температурах, характерной для дисперсионно-твердеющих сплавов.Например, имеющийся в настоящее время коммерческий медно-глиноземный сплав имеет электропроводность 85% IACS и предел прочности при растяжении при комнатной температуре 85 тысяч фунтов на квадратный дюйм (586 МПа). Приблизительно 90% прочности сохраняется без потери проводимости после одного часа выдержки при 1700 F (925 C). Дисперсионно-твердеющие сплавы после аналогичной обработки будут полностью мягкими.

НаверхФрикционные материалы P/M

Основным свойством порошковой металлургии является возможность комбинировать в порошковой форме материалы, которые иначе не смешиваются. Это уникальное преимущество позволяет производить фрикционные материалы, в которых порошки меди и других металлов сочетаются с твердыми смазками, оксидами и другими соединениями.

Фрикционные материалы Металлические фрикционные материалы могут работать при более высоких нагрузках и температурах, чем органические фрикционные материалы.

Металлические фрикционные материалы могут работать при более высоких нагрузках и температурах, чем органические фрикционные материалы.P/M используются в качестве сцеплений и тормозов. Сухие применения могут включать и то, и другое, но влажные применения обычно ограничиваются сцеплением. Для накладок тормозов и сцепления необходимы порошки с высокой прочностью в сыром состоянии. Такие порошки обычно также имеют высокую внутреннюю пористость, низкую кажущуюся плотность и неправильную форму.

Нет определенной связи между физическими свойствами тормозного материала и его характеристиками в качестве фрикционного материала. Кроме того, существует так много нематериальных факторов, влияющих на трение и износ, что выбор фрикционного материала P/M все еще остается эмпирическим.

Как правило, большая часть матрицы состоит из меди с примерно 5-15% легкоплавкого металла, такого как олово; 5-25% смазки, которая может состоять из свинца, глета, графита или галенита; до 20% фрикционного материала, такого как диоксид кремния, оксид алюминия, магнетит, карбид кремния или силицид алюминия; и до 10% износостойких материалов, таких как чугунная дробь или дробь.

Типичные составы:

- Для сухих сцеплений и тормозов: 75Cu-6Pb-7Sn-5графит-4дисульфид молибдена-3полевой шпат.

- Для мокрых сцеплений и тормозов: 74Cu-3,5Sn-2Sb-16графит-4,5галенит.

Фрикционные материалы на основе меди лучше всего работают во влажных условиях. Они также подходят для сухого трения в относительно мягких условиях эксплуатации с умеренными нагрузками, скоростями и температурами.

Сухие сцепления используются в шоссейных грузовиках, станках, сельскохозяйственных тракторах и промышленных прессах. Сухие тормоза используются в автомобилях и промышленных прессах. Мокрые сцепления используются для автоматических коробок передач, станков и тракторов. Мокрые тормоза используются для внедорожников и военной службы.

НаверхМедь-вольфрам P/M Материал

Порошки меди, никеля и вольфрама используются в производстве так называемого тяжелого металла, который содержит от 80% до 95% вольфрама. Сплавы получают жидкофазным спеканием смешанных порошков элементов, при котором часть вольфрама растворяется в медно-никелевой жидкости.

Продукт представляет собой двухфазный материал, состоящий из округлых зерен вольфрама и матрицы медь-никель-вольфрам, содержащей до 17% вольфрама.

Продукт представляет собой двухфазный материал, состоящий из округлых зерен вольфрама и матрицы медь-никель-вольфрам, содержащей до 17% вольфрама.Плотность сплавов колеблется в пределах 17-18 г/см 3 , а электропроводность достаточно низкая, порядка 17% IACS. На механические свойства сильно влияет соотношение никеля и меди и термообработка после спекания. Прочность на растяжение находится в диапазоне от 45 до 125 тысяч фунтов на квадратный дюйм (310-862 МПа), а относительное удлинение от 2% до 8%.

Эти сплавы используются в таких устройствах, как роторы гироскопов, противовесы приборов, противовесы планера, кромки крыльев реактивных самолетов и балансировочные грузы для вращающихся элементов машин, клюшек для гольфа и наручных часов с автоподзаводом.

НаверхСноски

- П.В. Таубенблат, В.Е. Смит и К.Э. Эванс, “Производство деталей P/M из медного порошка”, Precision Metal 30(4):41 (1972).

- Хиршхорн, Введение в порошковую металлургию.

Бирк

Бирк ) + [Fe(CN)6]4-(водн.) <=> Cu2[ Fe(CN)6](s)}\]

) + [Fe(CN)6]4-(водн.) <=> Cu2[ Fe(CN)6](s)}\] Характеристики и свойства

Характеристики и свойства Уплотнение можно увеличить дополнительными операциями, такими как, например, двойное прессование-двойное спекание или ковка, а свойства детали П/М приближаются к свойствам массивного металла в качестве предела.

Уплотнение можно увеличить дополнительными операциями, такими как, например, двойное прессование-двойное спекание или ковка, а свойства детали П/М приближаются к свойствам массивного металла в качестве предела. фунтов/кв.дюйм

фунтов/кв.дюйм Влияние спеченной плотности на электропроводность и механические свойства спеченной меди указано в 9.0154 Рисунок 5.

Влияние спеченной плотности на электропроводность и механические свойства спеченной меди указано в 9.0154 Рисунок 5.

Различия в характеристиках прессования предварительно смешанных и предварительно легированных порошков указаны на рис. 6 .

Различия в характеристиках прессования предварительно смешанных и предварительно легированных порошков указаны на рис. 6 . На рис. 7 показано влияние плотности и содержания графита на прочность бронзы.

На рис. 7 показано влияние плотности и содержания графита на прочность бронзы.

В этих случаях должны быть предусмотрены средства для повторного смазывания. 3

В этих случаях должны быть предусмотрены средства для повторного смазывания. 3  Бронзовые фильтры P/M могут быть получены с прочностью на растяжение в диапазоне от 3 до 20 тысяч фунтов на квадратный дюйм (21-138 МПа) и заметной пластичностью, до 20% относительного удлинения. Кроме того, бронза П/М обладает такой же коррозионной стойкостью, как литейная бронза того же состава, и, следовательно, может использоваться в широком диапазоне сред.

Бронзовые фильтры P/M могут быть получены с прочностью на растяжение в диапазоне от 3 до 20 тысяч фунтов на квадратный дюйм (21-138 МПа) и заметной пластичностью, до 20% относительного удлинения. Кроме того, бронза П/М обладает такой же коррозионной стойкостью, как литейная бронза того же состава, и, следовательно, может использоваться в широком диапазоне сред. Их также можно использовать на вентиляционных трубах резервуаров с легковоспламеняющимися жидкостями. Здесь снова тепло отводится так быстро, что температура воспламенения не достигается.

Их также можно использовать на вентиляционных трубах резервуаров с легковоспламеняющимися жидкостями. Здесь снова тепло отводится так быстро, что температура воспламенения не достигается. Удлинение от 5% до 9% сплавов находятся в диапазоне 25-35%; двухфазные сплавы значительно менее пластичны. 4 Благодаря этим свойствам алюминиевые бронзы P/M подходят для изготовления деталей, требования к прочности которых слишком высоки для оловянных бронз.

Удлинение от 5% до 9% сплавов находятся в диапазоне 25-35%; двухфазные сплавы значительно менее пластичны. 4 Благодаря этим свойствам алюминиевые бронзы P/M подходят для изготовления деталей, требования к прочности которых слишком высоки для оловянных бронз.

1

1 Примерами многих применений являются метизы для защелок и цилиндры для замков; компоненты затвора для фотоаппаратов; шестерни, кулачки и приводные стержни в узлах газораспределения; узлы привода малых генераторов; декоративная отделка и медальоны.

Примерами многих применений являются метизы для защелок и цилиндры для замков; компоненты затвора для фотоаппаратов; шестерни, кулачки и приводные стержни в узлах газораспределения; узлы привода малых генераторов; декоративная отделка и медальоны. 5

5  6

6

7

7  Дисперсно-упрочненные материалы превосходят по структурной стабильности дисперсионно-твердеющие сплавы, такие как медно-хромовые или медно-бериллиевые, поскольку оксиды не имеют склонности к растворению при высоких температурах, характерной для дисперсионно-твердеющих сплавов.

Дисперсно-упрочненные материалы превосходят по структурной стабильности дисперсионно-твердеющие сплавы, такие как медно-хромовые или медно-бериллиевые, поскольку оксиды не имеют склонности к растворению при высоких температурах, характерной для дисперсионно-твердеющих сплавов. Металлические фрикционные материалы могут работать при более высоких нагрузках и температурах, чем органические фрикционные материалы.

Металлические фрикционные материалы могут работать при более высоких нагрузках и температурах, чем органические фрикционные материалы.

Продукт представляет собой двухфазный материал, состоящий из округлых зерен вольфрама и матрицы медь-никель-вольфрам, содержащей до 17% вольфрама.

Продукт представляет собой двухфазный материал, состоящий из округлых зерен вольфрама и матрицы медь-никель-вольфрам, содержащей до 17% вольфрама.