Медь и нержавейка взаимодействие: Как избежать коррозии – гальванические пары: таблица, описание.

alexxlab | 24.02.2023 | 0 | Разное

Можно ли сварить медь с нержавейкой электродами

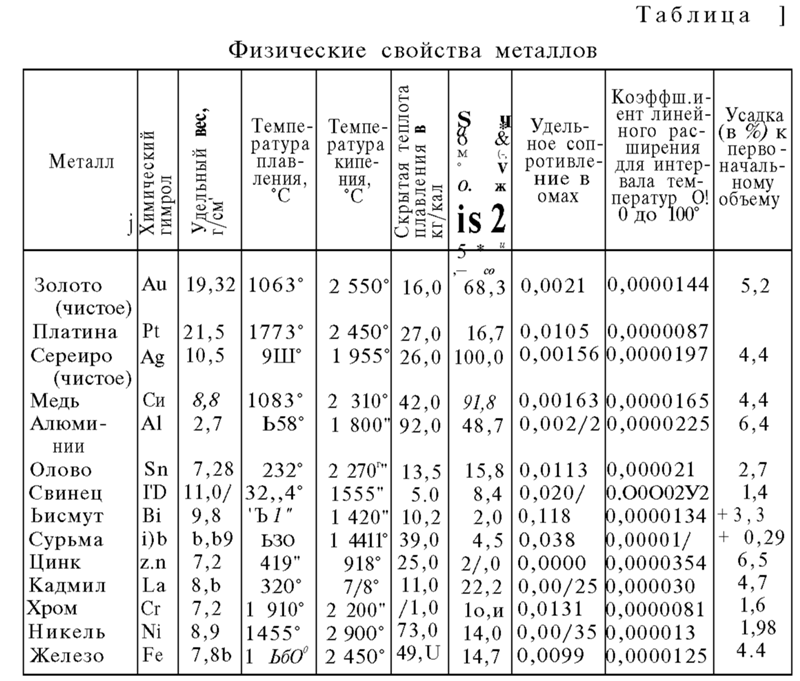

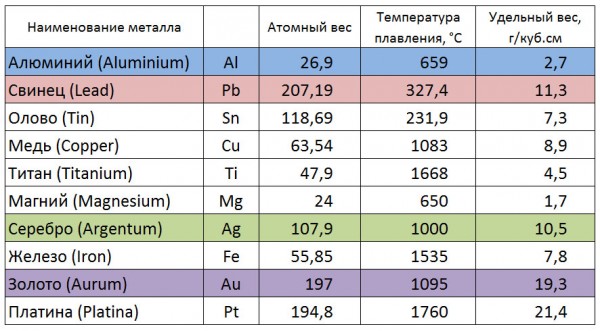

В сварных работах при соединении разнородных материалов возникает немало сложностей. Однако это не мешает изготавливать из них разнообразные конструкции в самых разных вариантах. В криогенной технике, ракетной технике, энергетических установках без таких соединений просто не обойтись. Если рассматривать вариант сварки нержавеющей стали и меди, то главные трудности возникают из-за разности в физико-маханических свойствах материалов.

Мешает высокая степень родства меди к кислороду, низкая температура плавления меди и ее способность к поглощению различных газов. Также помехами являются разные коэффициенты расширения и теплопроводности. В обычных условиях коэффициент растворения меди в стали составляет до 0.4%. При образовании сварного шва граница оплавления между медью и сталью формируется резкая, и из-за больших скоростей остывания шва с крупными зернами, перенасыщенными стальными вкраплениями.

Многие задаются вопросом можно ли сварить медь с нержавейкой электродами, или выполнить наплавку методом электродуговой сварки. Да, однозначно можно. Электроды для сварки меди с нержавейкой можно использовать те же, что и для сварки сталей соответственной марки. При сварке следует использовать постоянный ток обратной полярности. Если необходимо выполнить сварку встык, толщина свариваемых деталей не может быть меньше 4 мм. Следует учитывать, что одним из потенциальных дефектов может стать образование в стали подслоя с микротрещинами, заполненными медью или ее сплавами. Чтобы этого избежать, дугу при сварке меди с нержавейкой электродуговой сваркой, следует немного смещать в сторону медной детали, подавая в зону шва расплав меди.

Как один из самых эффективных методов сварки меди и нержавеющей стали признан метод аргонодуговой сварки с вольфрамовым электродом и использованием медной присадки. В отдельных направлениях вместо аргона для сварки предлагается использовать азот.

Стоит также отметить, что при работе с медью нужно соблюдать некоторую технику безопасности. При сварке меди от воздействия с флюсом и электродами в воздух выделяются различные соединения в газообразной форме. Которые могут представлять для человеческого организма определенную опасность. Все работы, сопряженные со сваркой меди, необходимо проводить в хорошо проветриваемом помещении, или на рабочем месте, оборудованном вытяжкой. В крайнем случае, сварщику следует использовать индивидуальные средства защиты дыхательных путей.

Как сварить алюминий алюминиевым электродом?

Электроды для сварки котлов

Медь или нержавейка? Какой ТЭН выбрать?

Корпус ТЭНов в бытовых и промышленных приборах(водонагревателях) изготавливают чаще всего из сплавов меди или нержавеющей стали. Материал нагревателя не влияет на принцип работы устройства: электрический ток при прохождении через спираль нагревает её, которая в свою очередь передает энергию на корпус через изоляционный материал.

Материал нагревателя не влияет на принцип работы устройства: электрический ток при прохождении через спираль нагревает её, которая в свою очередь передает энергию на корпус через изоляционный материал.

Корпус таких ТЭНов состоит из специального сплава, позволяющий применять нагреватели в агрессивных средах. Высокая теплопроводность – главное преимущество медных ТЭНов. Это позволяет быстрее нагревать воду и соответственно тратить гораздо меньше времени на нагрев.

Основные преимущества медных нагревателей:

— Антикоррозионность. Высокая коррозионная сопротивляемость обеспечивает долгий срок службы нагревателя. Стоит учесть, что от качества используемой воды также зависит устойчивость к коррозии и как следствие срок службы ТЭНа. Если вода насыщена хлором, то стоит установить систему очистки.

— Пластичность. Медные ТЭНы могут иметь разную форму и конфигурацию. Это увеличивает возможность их применения и производства.

— Теплоотдача. Резкие перепады температур слабо влияют на корпус таких нагревателей. При таких условиях медные ТЭНы служат дольше.

— Бактерицидные свойства. Взаимодействие бактерий и медного нагревателя является губительным

ТЭНы из нержавеющей стали

Эффективное решение проблем с коррозией – использование ТЭНов из нержавеющей стали. Корпус таких нагревателей при длительном использовании в агрессивной среде не разрушается. Также нержавеющие нагреватели не подвержены коррозии.

Преимущества ТЭНов из нержавеющей стали:

— Прочность. Благодаря присутствию углерода в сплаве, нержавеющие ТЭНы устойчивы к различным механическим воздействиям.

— Химическая устойчивость. В состав нержавеющей стали входят такие металлы как хром, никель и другие легирующие элементы оказывающие антикоррозионное действие.

— Экологичность. Безопасное применение нагревателей из нержавеющей стали в жилых домах стало возможным из-за того, что сплав изменяет химический состав воды.

— Срок службы. Тэны из нержавеющей стали могут работать продолжительный период времени без потери характеристик.

— Сплав хорошо поддается сварки, что обеспечивает качественное соединение.

Перечисленные выше плюсы обеспечили широкое применение нагревателям из нержавеющей стали. Данные нагреватели применимы как в производстве, так и в бытовых условиях.

Выбор ТЭНа зависит от:

- Энергоэффективность. Высокая теплопроводность медных ТЭНов делает их применение более эффективным.

- Температурный режим. Максимальная температура нагрева выше у нагревателей из нержавеющей стали.

- Параметры нагревателя(мощность, размер и тд). При выборе ТЭНа стоит учитывать соответствие параметров нагревателя и водонагревательного прибора

- Срок эксплуатации. По этому показателю лучше выбрать нагреватель из нержавейки, так как такие ТЭНы меньше подвержены воздействию агрессивной влажной среды

Если при выборе были соблюдены все параметры , то оборудование прослужит долгое время.

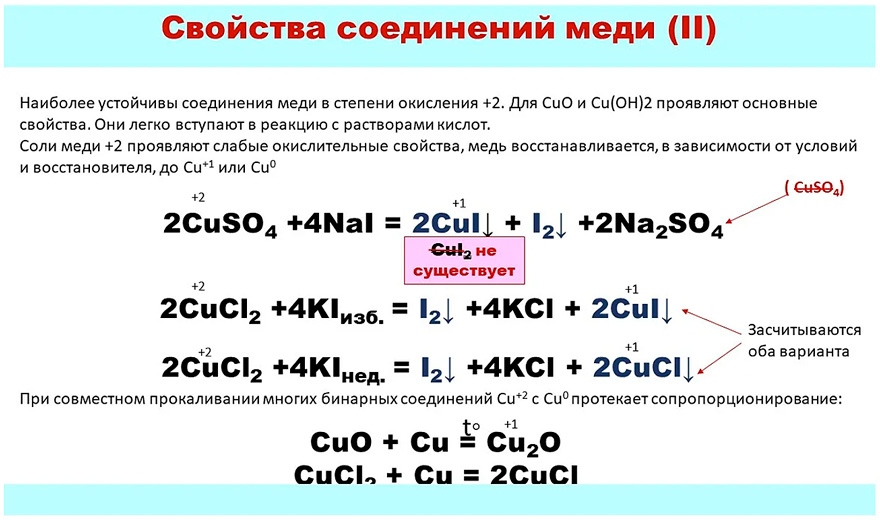

Как медь улучшает коррозионную стойкость нержавеющих сталей

Медь обычно присутствует в нержавеющей стали только как остаточный элемент. Однако его добавляют в некоторые сплавы для повышения их коррозионной стойкости, особенно в морской воде и растворах серной кислоты.

В течение многих лет медь считалась нежелательным элементом в производстве стали. Он был связан с «горячей короткой заготовкой», когда он расплавляется при температурах, используемых для ковки и прокатки, что приводит к поломке изделий во время обработки. Большие длины требуются для отделения медьсодержащих деталей от стального лома, потребляемого при массовом производстве стали, чтобы избежать его захвата в качестве случайного элемента.

Несмотря на вышеупомянутые исторические опасения, медь более широко использовалась в отливках из нержавеющей стали, отчасти потому, что она была связана с хорошей «литейностью», т.е. способностью расплавленного металла течь через форму и обеспечивать качественное литье. Доказательство того, что медь оказалась хорошей для литья и плохой для горячей обработки, гораздо менее убедительно, чем предполагают анекдоты, учитывая, что она использовалась в качестве преднамеренной легирующей добавки в больших количествах. Однако положительное влияние на коррозионную стойкость в выбранных средах гораздо более очевидно.

Доказательство того, что медь оказалась хорошей для литья и плохой для горячей обработки, гораздо менее убедительно, чем предполагают анекдоты, учитывая, что она использовалась в качестве преднамеренной легирующей добавки в больших количествах. Однако положительное влияние на коррозионную стойкость в выбранных средах гораздо более очевидно.

Было показано, что медь значительно улучшает коррозионную стойкость нержавеющих сталей, особенно в среде, содержащей морскую воду и серную кислоту.

Коррозионная стойкость нержавеющих сталей обусловлена высокоустойчивой пассивной пленкой, образующейся на их поверхности при воздействии кислородсодержащей среды. Однако стойкость к точечной коррозии часто возникает на сульфидных включениях или рядом с ними, которые существуют вблизи поверхности.

Сера не добавляется в сталь преднамеренно (за исключением отдельных сталей для автоматической резки), так как это может создать проблемы при обработке. Если присутствует в больших количествах, это приведет к горячей нехватке. Поэтому марганец обычно добавляют для соединения с серой с образованием включений сульфида марганца. Пока они присутствуют в небольших количествах и мелкодисперсны, их влияние на механические свойства ограничено. В больших количествах они могут выровняться в направлении прокатки или ковки и привести к плохой ударной вязкости в поперечном направлении.

Поэтому марганец обычно добавляют для соединения с серой с образованием включений сульфида марганца. Пока они присутствуют в небольших количествах и мелкодисперсны, их влияние на механические свойства ограничено. В больших количествах они могут выровняться в направлении прокатки или ковки и привести к плохой ударной вязкости в поперечном направлении.

С точки зрения коррозионной стойкости любые включения, присутствующие на открытой поверхности детали из нержавеющей стали, не позволят образоваться на ней стабильному слою оксида хрома. Это становится идеальным местом для возникновения точечной коррозии, и на месте включения может быстро образоваться язва. Ferralium 255 , супердуплексная нержавеющая сталь, зарегистрированная под торговой маркой Langley Alloy, стремится ограничить это явление, определяя содержание серы <0,005%, что намного меньше типичного предела <0,01% для S32760 и <0,02% для S32750 .

Добавление меди в нержавеющие стали оказывает интересное положительное воздействие на очаги точечной коррозии, инициированные включениями. Растворение меди на поверхности приводит к осаждению нерастворимого соединения сульфида меди (Cu2S). Это, в свою очередь, предотвращает адсорбцию частиц серы на поверхности стали, тем самым препятствуя дальнейшему росту питтинга. В некотором смысле медь обеспечивает эффект самовосстановления нержавеющих сталей, что не предотвращает возникновение точечной коррозии в местах ослабления пассивного слоя, но замедляет или останавливает дальнейшую коррозию в этих местах, предотвращая более опасную коррозию.

Растворение меди на поверхности приводит к осаждению нерастворимого соединения сульфида меди (Cu2S). Это, в свою очередь, предотвращает адсорбцию частиц серы на поверхности стали, тем самым препятствуя дальнейшему росту питтинга. В некотором смысле медь обеспечивает эффект самовосстановления нержавеющих сталей, что не предотвращает возникновение точечной коррозии в местах ослабления пассивного слоя, но замедляет или останавливает дальнейшую коррозию в этих местах, предотвращая более опасную коррозию.

Помимо вышеупомянутого механизма, считается, что медь создает дополнительный защитный слой (пассивный слой) на поверхности нержавеющей стали в ранее описанных решениях. Сульфид меди может существовать стабильно по сравнению с сульфидом железа или сульфидом никеля. Поэтому предлагается слой сульфида меди дополнять основной пассивный слой оксида хрома.

Ferralium 255 (F61, 1.4507, UNS S32550), пожалуй, самый известный показатель повышенного содержания меди. Как оригинальная супердуплексная нержавеющая сталь, она уже более 50 лет обеспечивает повышенную коррозионную стойкость в самых суровых условиях. Новая кованая форма, разработанная на основе литейного сплава, который содержал медь для обеспечения литейных свойств, содержала около 2,0% меди для достижения превосходной коррозионной стойкости в морской воде и серной кислоте.

Как оригинальная супердуплексная нержавеющая сталь, она уже более 50 лет обеспечивает повышенную коррозионную стойкость в самых суровых условиях. Новая кованая форма, разработанная на основе литейного сплава, который содержал медь для обеспечения литейных свойств, содержала около 2,0% меди для достижения превосходной коррозионной стойкости в морской воде и серной кислоте.

Сплав 20 (2.4660, UNS N08220, AL20, C20, CN7M) представляет собой высоколегированный никелевый сплав, который в настоящее время не входит в складскую программу Langley Alloys. Однако он упоминается как еще один сплав, в котором используются добавки меди специально для повышения коррозионной стойкости в серной кислоте. Он содержит от 3,0 до 4,0%.

Медь была включена в менее легированные сорта нержавеющей стали, такие как 316Cu (вариант сплава 316, UNS S31603) и 204Cu (более дешевый вариант сплава 304L) с заявленными улучшениями коррозионной стойкости.

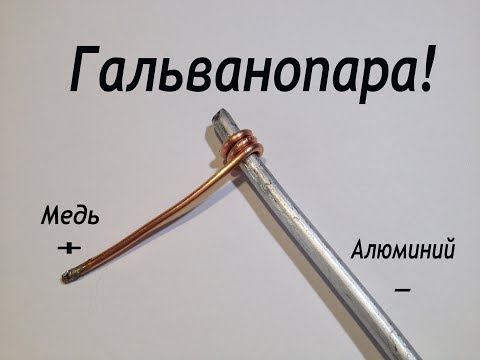

Гальваническая коррозия – SSINA

Когда два разных металла связаны вместе в атмосфере или воде , вероятность развития гальванической коррозии можно предсказать с помощью «гальванического ряда».

Определение

Когда два разных металла или сплава погружаются в коррозионный раствор или постоянно контактируют с влагой, каждый из них приобретает коррозионный потенциал. При наличии условий для гальванической коррозии более благородный металл станет катодом, а более активный металл станет анодом. Измеряемый ток может протекать между анодом и катодом. Если это произойдет, скорость коррозии анода в рабочей среде увеличится, а скорость коррозии катода уменьшится. Повышенная коррозия анода называется «гальванической коррозией».

Гальваническая коррозия иногда используется для продления срока службы материалов (например, цинковые покрытия на углеродистой стали и цинковые аноды в водонагревателях), но, если ее не учитывать и существуют правильные условия, она может привести к неожиданным отказам.

Требования к гальванической коррозии:

Для возникновения гальванической коррозии необходимы три элемента.

- Два металла с разным коррозионным потенциалом

- Прямой электрический контакт металл-металл

- Проводящий раствор электролита (например, вода) должен регулярно соединять два металла. Раствор электролита создает «проводящую дорожку». Это может произойти при регулярном погружении в воду, конденсации, дожде, воздействии тумана или других источников влаги, которые увлажняют и соединяют два металла.

При отсутствии любого из этих элементов гальваническая коррозия невозможна. Если, например, не допустить прямого контакта между двумя металлами (пластмассовая шайба, пленка краски и т. д.) или если на токопроводящем пути имеется какое-либо другое прерывание, гальваническая коррозия невозможна, и каждый металл будет коррозировать со своей нормальной скоростью в эта сервисная среда. На рис. 1 показаны примеры условий, не отвечающих всем требованиям гальванической коррозии.

Рисунок 1

Рисунок 1: Примеры биметаллических комбинаций, когда гальваническая коррозия невозможнаПримеры биметаллических комбинаций, когда гальваническая коррозия невозможна

Коррозию можно предсказать с помощью «гальванического ряда».