Медь и сера температура плавления: На основе жизненного опыта и используя дополнительную литературу

alexxlab | 14.05.2021 | 0 | Разное

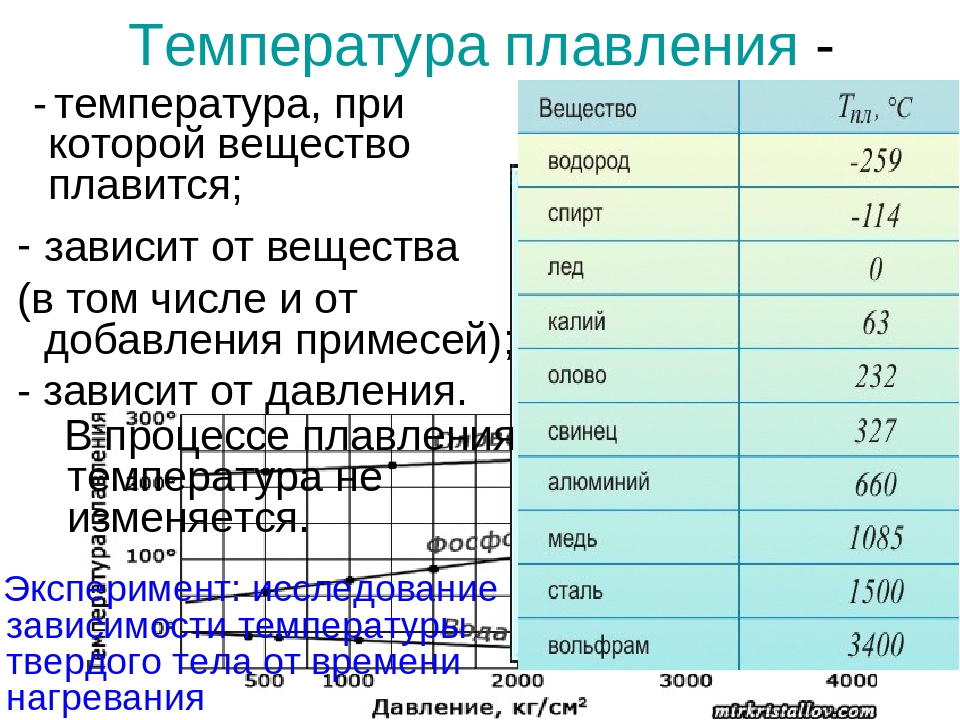

Температура плавления меди

На заре человечества люди пытались освоить создание различных элементов из металлов. Такие вещи были более изящные, тонкие и долговечные. Одним из первых была «покорена» медь. Наличие руды требовало расплавления материала и отделения от шлака. Это выполнялось в раскаленных углях на земле. Температуру нагнетали мехами, создающими жар. Процесс был горячим и трудоемким, но позволял получать необычные украшения, посуду и орудия труда. Отдельным направлением стало изготовление оружия для охоты, которое могло служить долгое время. Температура плавления меди относительно невысока, что позволяет и сегодня плавить ее в бытовой обстановке и производить предметы, необходимые для ремонта механизмов или электрического оборудования. Какая температура плавки у меди и ее сплавов? Чем можно выполнить эту процедуру в домашних условиях?

Главное о меди

В таблице Менделеева этот материал получил название Cuprum. Ему присвоен атомный номер 29. Это пластичный материал, отлично обрабатывающийся в твердом виде шлифовальным и резным оборудованием.

В земной коре материал находится в виде сульфидной руды. Часто встречаемые залежи обнаруживаются в Южной Америке, Казахстане, России. Это медный колчедан и медный блеск. Они образовываются при средней температуре, как геотермальные тоненькие пласты. Находят и чистые самородки, которые не нуждаются в отделении шлака, но требуют плавления для добавки других металлов, т. к. в чистом виде медь обычно не используется.

Красновато-желтый оттенок металл имеет благодаря оксидной пленке, покрывающей поверхность сразу, при взаимодействии с кислородом. Оксид не только придает красивый цвет, но и содействует более высоким антикоррозийным свойствам. Материал без оксидной пленки имеет светло-желтый цвет.

Плавится чистая медь при достижении 1080 градусов. Это относительно невысокая цифра позволяет работать с металлом как в производственных условиях, так и дома. Другие физические свойства материала следующие:

- Плотность меди в чистом виде составляет 8,94 х 103 кг/м квадратный.

- Отличается металл и хорошей электропроводностью, которая при средней температуре в 20 градусов является 55,5 S.

- Медь хорошо передает тепло, и этот показатель составляет 390 Дж/кг.

- Выделение углерода при кипении жидкого материала начинается от 2595 градусов.

- Электрическое сопротивление (удельное) в температурном диапазоне от 20 до 100 градусов — 1,78 х 10 Ом/м.

Плавление металла и его сплавов

График плавления меди имеет пять ступеней процесса:

- При температуре 20-100 градусов металл находится в твердом состоянии. Последующий нагрев содействует изменению цвета, что происходит при удалении верхнего оксида.

- Закипает материал при 2595 градусах.

Это схоже с кипением густой жидкости, где также происходит выделение углерода.

Это схоже с кипением густой жидкости, где также происходит выделение углерода. - Когда источник тепла выключается, то пиковая температура начинает понижаться. При кристаллизации происходит замедление снижения температуры.

- После обретения твердой стадии, металл остывает окончательно.

Температура плавления бронзы немного ниже из-за наличия в составе олова. Разрушение кристаллической решетки этого сплава происходит при достижении 950-1100 градусов. Медный сплав с цинком, известный как латунь, способен плавиться от 900°C. Это позволяет работать с материалами при несложном оборудовании.

Плавление в бытовых условиях

Плавка меди в домашних условиях возможна несколькими способами. Для этого понадобиться ряд приспособлений. Сложность процесса зависит от использования конкретного вида оборудования.

Самым простым способом для плавления меди дома является муфельная печь. У мастеров по металлу найдется такое устройство, которым можно будет воспользоваться. Кусочки металла ложатся в специальную емкость — тигель. Он устанавливается в печь, на которой выставляется требуемая температура. Через смотровое окно можно заметить процесс перехода в жидкое состояние, и открыв дверцу удалить оксидную пленку. Делать это необходимо стальным крюком и в защитной перчатке. Жар от печи довольно сильный, поэтому действовать необходимо аккуратно.

Кусочки металла ложатся в специальную емкость — тигель. Он устанавливается в печь, на которой выставляется требуемая температура. Через смотровое окно можно заметить процесс перехода в жидкое состояние, и открыв дверцу удалить оксидную пленку. Делать это необходимо стальным крюком и в защитной перчатке. Жар от печи довольно сильный, поэтому действовать необходимо аккуратно.

Еще одним способом плавки меди в домашних условиях является пропан-кислородное пламя. Оно хорошо подходит и для сплавов металла с цинком или оловом. В качестве рабочего инструмента в руках мастера может быть горелка или резак. Ацетилен-кислородное пламя тоже подойдет, но погреть материал придется немного подольше. Кусочки сплава помещают в тигель, устанавливаемый на жаропрочное основание. Горелкой выполняют произвольные движения по всему корпусу емкости. Быстрый эффект можно получить, если следить чтобы факел пламени касался поверхности тигеля кончиком синего цвета. Там наибольшая температура.

Еще одним способом является мощная микроволновка. Но чтобы повысить теплосберегающие свойства и защитить внутренние детали техники от перегрева, необходимо поместить тигель в жаропрочный материал и накрыть его сверху. Это могут быть специальные виды кирпича.

Но чтобы повысить теплосберегающие свойства и защитить внутренние детали техники от перегрева, необходимо поместить тигель в жаропрочный материал и накрыть его сверху. Это могут быть специальные виды кирпича.

Самым простым в экономическом плане способом служит слой древесного угля, на который устанавливается горн с медью. Усилить жар можно при помощи пылесоса, работающего на выдув. Кончик шланга направленный на угли должен быть металлическим, а сопло иметь плоскую форму для усиления потока воздуха.

Изготовление деталей и других элементов из меди, путем ее плавки в домашних условиях, возможно благодаря относительно низкой температуре разрушения кристаллической решетки в материале. Используя описанные выше приспособления и ознакомившись с видео, у большинства получится реализовать эту цель.

Поделись с друзьями

0

0

0

0

Охлаждающие свойства меди

- химическая формула – Cu

- плотность – 8,93 кг / дм 3

- точка кипения – 2560 градусов по Цельсию

- температура плавления – 1083,4 ° С

- предел прочности на разрыв – 210-240 Н / мм2

- теплопроводность (для 0 ст.

- тепловое расширение (для 20 – 100 град. C) – 0,0168 мм / м / ºC

Техническая медь имеет много примесей, которые в некоторых случаях очень существенно влияют на ее физико-механические свойства:

- элементы, которые образуют твердые растворы в меди (например, Al, Fe, Ni, Sn, Zn, Ag, Pt, Cd и др.), которые оказывают небольшое влияние на пластические свойства меди, повышая ее твердость и прочность, снижая электропроводность и тепловой;

- элементы, которые не образуют твердых растворов с медью даже в небольших количествах. В эту группу входят главным образом свинец и висмут, которые создают эвтектическую смесь на границах зерен, являются наиболее неблагоприятными загрязнителями меди, снижая в наибольшей степени ее пластические и физические свойства;

- элементы, которые даже в небольших количествах образуют химические соединения с медью. Эти элементы включают, прежде всего, кислород и серу. Оксиды и сульфиды меди в виде эвтектических смесей также образуются на границах зерен и, как и в предыдущем случае, они понижают пластические свойства, увеличивают прочностные свойства, но более мягким способом.

Медь обладает относительно высокой коррозионной стойкостью. Во влажном воздухе медь покрыта слоем основного карбоната меди, т.н. патина, в некоторой степени защищающая от дальнейшей коррозии. Однако атмосфера меди не является устойчивой к влажной промышленной атмосфере, содержащей диоксид серы, поскольку слой основного сульфата меди, образующийся на его поверхности, не защищает его от дальнейшей коррозии.

Влияние примесей на механические свойства меди очень различно и зависит главным образом от состояния, в котором эти загрязнители встречаются и где они находятся. Структура окисленной меди зависит от содержания кислорода в медном сплаве. В системах холодного, холодного водоснабжения и отопления в основном используются трубы из фосфоресцентной меди. Фосфор является наиболее популярным раскислителем, но его используют в небольших количествах, поскольку его больший остаток в меди после раскисления, как правило, нежелателен, поскольку он влияет на хрупкость материала.

Урок 12.

медь. цинк. титан. хром. железо. никель. платина – Химия – 11 класс

медь. цинк. титан. хром. железо. никель. платина – Химия – 11 классХимия, 11 класс

Урок № 12. Медь. Цинк. Титан. Хром. Железо. Никель. Платина

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению основных металлов побочной подгруппы или Б-группы: меди, цинка, титана, хрома, железа, никеля и платины, их физическим и химическим свойствам, способам получения и применению.

Глоссарий

Катализатор – вещество, которое ускоряет химическую реакцию.

Пассивация – переход металла в неактивное состояние из-за образования на его поверхности оксидной плёнки. Может усиливаться концентрированными кислотами.

Проскок электрона – отступление от общей для большинства элементов последовательности заполнения электронных оболочек.

Хромирование/никелирование – покрытие поверхности металла другим, более устойчивым, для предотвращения коррозии.

Цинковая обманка (ZnS) – сложно идентифицируемое соединение цинка, подверженное сильному влиянию примесей на ее внешний вид.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тесто по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс : учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М. : Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Медь

Электронная конфигурация

Медь является металлом, расположенным в I группе побочной подгруппе и имеет следующую электронную конфигурацию:

1s2

Рисунок 1 – Электронная конфигурация атома меди

Мы видим, что у меди наблюдается проскок электрона – отступление от общей для большинства элементов последовательности заполнения электронных оболочек. По принципу наименьшей энергии электронные орбитали должны заполняться в следующем порядке:

По принципу наименьшей энергии электронные орбитали должны заполняться в следующем порядке:

1s → 2s → 2p → 3s → 3p → 4s → 3d …

Но для некоторых атомов энергетически более выгодно иметь наполовину (5 электронов, дальше увидим у хрома) или полностью заполненную (10 электронов, как у меди) 3d-орбиталь.

Медь имеет две валентности: 1 и 2 и проявляет степени окисления +1 и +2.

Физические свойства

Медь обладает следующими физическими свойствами

Таблица 1 – Основные физические свойства меди

Свойство | Значение |

Цвет | Светло-розовый |

Структура | Тягучая, вязкая, легко прокатывается |

Температура плавления, °С | 1083 |

Нахождение в природе

В природе медь встречается в самородном виде, а также в составе некоторых минералов:

- медный блеск, Cu2S;

- куприт, Cu2O;

- медный колчедан, CuFeS;

- малахит, (CuOH)2CO3.

Способы получения меди

Основными способами получения меди являются:

- Восстановление коксом и оксидом углерода (II). Таким образом получают медь из куприта:

Cu2O + С = 2Сu + CO

Cu2O + CO = 2Cu + CO2

- Обжиг в специальных печах до оксидов. Данный способ подходит для сульфидных и карбонатных руд.

- Электролиз. Единственный из перечисленных способов, который позволяет получить медь без примесей.

Химические свойства

При комнатной температуре медь не вступает в реакции с большинством соединений. При повышенной температуре ее реакционная способность резко возрастает.

Реакции с простыми веществами:

2Cu + O2 = 2CuO

2Cu + Cl2 = 2CuCl2

Cu + S = CuS

Реакции со сложными веществами:

Cu + 2H2SO4(конц) = CuSO4 + SO2↑ +2H2O

Cu + 4HNO3(конц) = Cu(NO3)2 + 2NO2↑ + 2H2O

3Cu + 8HNO3(разб) = 3Cu(NO3)2 + 2NO↑ + 4H2O

Применение

Широкое применение находит как сама медь, так и её соединения. В чистом виде она используется для производства проводов, кабелей, теплообменных аппаратов, а также входит в состав многих сплавов.

В чистом виде она используется для производства проводов, кабелей, теплообменных аппаратов, а также входит в состав многих сплавов.

Соединения меди, например, медный купорос CuSO4∙5H2O используется для защиты растений, а гидроксид меди является качественным реагентом для определения альдегидной группы у органических соединений, а также наличия глицерина (дает голубое окрашивание раствора).

Цинк

Электронная конфигурация

Цинк является металлом, расположенным в II группе побочной подгруппе, и имеет следующую электронную конфигурацию:

Рисунок 2 – Электронная конфигурация атома цинка

В связи с тем, что 4s-орбиталь заполнена, цинк может находиться в единственной степени окисления, равной +2.

Физические свойства

Цинк обладает следующими физическими свойствами

Таблица 2 – Основные физические свойства цинка

Свойство | Значение |

Цвет | Голубовато-серебристый |

Структура | Хрупок |

Температура плавления, °С | 419,5 |

Нахождение в природе

В природе цинк встречается только в связанном состоянии, а именно в цинковом шпате ZnCO3 и цинковой обманке ZnS. Свое название цинковая обманка получила за то, что его сложно идентифицировать, поскольку он может выглядеть совершенно по-разному: быть различного цвета и структуры в зависимости от посторонних примесей.

Свое название цинковая обманка получила за то, что его сложно идентифицировать, поскольку он может выглядеть совершенно по-разному: быть различного цвета и структуры в зависимости от посторонних примесей.

Способы получения цинка

Чистый цинк получают обжигом с последующим восстановлением:

ZnS + O2 = ZnO + SO2↑

ZnO + C = Zn + CO↑

Химические свойства

Цинк является довольно устойчивым металлом, поскольку на воздухе покрывается оксидной пленкой, и в дополнение практически не взаимодействует с водой при нормальных условиях. Но так же, как и медь, становится более активным при повышении температуры.

Реакции с простыми веществами:

2Zn + O2 = 2ZnO

2Zn + Cl2 = 2ZnCl2

Zn + S = ZnS

Реакции со сложными веществами:

Zn + 2NaOH(крист) = NaZnO2 + H2↑

Zn + 2NaOH + 2H2O = Na2[Zn(OH)4] + H2↑

Zn + 2HCl = ZnCl2 + H2↑

Применение

Цинк является коррозионно-устойчивым металлом, поэтому он нашёл применение в производстве защитных покрытий металлов, гальванических элементов, а также как компонент сплавов.

Титан

Электронная конфигурация

Титан является элементом IV группы побочной подгруппы и имеет следующее электронное строение:

Рисунок 3 – Электронная конфигурация атома титана

Данная конфигурация позволяет атому титана проявлять две степени окисления: +2 и +4.

Физические свойства

Титан обладает следующими физическими свойствами:

Таблица 3 – Основные физические свойства титана

Свойство | Значение |

Цвет | Серебристо-белый |

Структура | Высокая прочность и взякость |

Температура плавления, °С | 1665 |

Нахождение в природе

В природе титан можно найти в составе таких минералов, как:

- титаномагнетит, FeTiO3∙Fe3O4;

- ильменит, FeTiO3;

- рутил, TiO2.

Способы получения титана

В связи с тем, что в природе не существует титановых руд, человеку приходится извлекать его путём хлорирования рудных концентратов с их последующим восстановлением с помощью магния или натрия.

TiCl4 + 2Mg = Ti + 2MgCl2

Для удаления примесей магния и его соли полученную смесь продуктов нагревают под вакуумом.

Химические свойства

Титан является очень активным металлом, но его оксидная пленка не даёт ему взаимодействовать при нормальных условиях ни с морской водой, ни даже с «царской водкой». Поэтому все реакции протекают при повышенных температурах.

Реакции с простыми веществами:

Ti + 2Cl2 = TiCl4

Ti + O2 = TiO2

Азотная кислота действует на титан только в форме порошка, в то время как разбавленная серная кислота реагирует с металлом:

2Ti + 3H2SO4 = Ti2(SO4)3 + 3H2↑

Применение

Титан и его сплавы отличает не только коррозионная стойкость, но и лёгкость, прочность. В связи с этим он активно используется при построении космических ракет, самолётов, подлодок и морских судов. Титан не взаимодействует с тканями организмов, из-за чего используется в хирургии.

Хром

Электронная конфигурация

Хром находится в IV группе побочной подгруппе и имеет следующее электронное строение:

Рисунок 4 – Электронная конфигурация атома хрома

Так как для атома хрома энергетически более выгодно иметь наполовину заполненную 3d-орбиталь, у него, как и у меди, наблюдается проскок электрона, что позволяет ему находиться в степенях окисления от +1 до +6, но наиболее устойчивыми являются +2, +3, +6.

Физические свойства

Хром обладает следующими физическими свойствами:

Таблица 4 – Основные физические свойства хрома

Свойство | Значение |

Цвет | Серебристо-белый с металлическим блеском |

Структура | Твердый |

Температура плавления, °С | 1890 |

Нахождение в природе

В природе большая часть хрома заключена в составе хромистого железняка Fe(CrO2)2. Иногда может встречаться в виде оксида хрома (III) и других соединениях.

Способы получения хрома

Из хромистого железняка путем восстановлением углем при высоких температурах получают смесь железа и хрома – феррохром:

FeO + Cr2O3 + 3C = Fe + 2Cr + 3CO↑

Для получения чистого хрома проводят восстановление оксида хрома (III) алюминием:

Cr2O3 + 2Al = 2Cr + Al2O3

Химические свойства

Как и все вышеописанные металлы, хром покрыт оксидной плёнкой, которую трудно растворить даже сильными кислотами. Благодаря ней он обладает высокой стойкости к коррозии, поэтому начинает реагировать с разбавленными растворами кислот лишь спустя время. Концентрированные кислоты, такие как HNO3 и H2SO4, пассивируют оксидную пленку (укрепляют ее).

Применение

Благодаря своей коррозионной стойкости, хром используют в качестве защитных покрытий (хромируют поверхности металлов и сплавов). Также используется для создания легированных сталей, речь о которых пойдет в следующем уроке.

Железо

Железо – металл, с которым мы чаще всего сталкиваемся в нашей жизни, поэтому переоценить его значимость для человека невозможно. Он является самым распространенным после алюминия и составляет 5% земной коры. Теперь перейдем к рассмотрению его строения и свойств.

Электронная конфигурация

Железо находится в VII группе Б-подгруппе и имеет такое электронное строение, которое позволяет ему находиться в двух степенях окисления: +2 и +3. Конечно, в теории железо может выступать в качестве шестивалентного металла, но из-за пространственных затруднений ему не удается образовать такое количество связей. Поэтому такое состояние является неустойчивым для данного металла.

Рисунок 5 – Электронная конфигурация атома железа

Физические свойства

Железо обладает следующими физическими свойствами:

Таблица 5 – Основные физические свойства железа

Свойство | Значение |

Цвет | Серебристо-белый |

Структура | Мягкий, пластичный |

Температура плавления, °С | 1539 |

Нахождение в природе

Встречается железо в виде различных соединений: оксидов, сульфидов, силикатов. В свободном виде железо находят в метеоритах, изредка встречается самородное железо (феррит) в земной коре как продукт застывания магмы.

Способы получения железа

Существует множество способов получения железа, и отличаются они друг от друга степенью его чистоты и требуемым типом конечного продукта.

- Восстановлением из оксидов (железо пирофорное).

- Электролизом водных растворов его солей (железо электролитическое).

- Разложением пентакарбонила железа Fe(CO)5 при нагревании до t 250°С.

- Методом зонной плавки (получение особо чистого железа).

- Технически чистое железо (около 0,16% примесей углерода, кремния, марганца, фосфора, серы и др.) выплавляют, окисляя компоненты чугуна в мартеновских сталеплавильных печах и в кислородных конверторах.

- Сварочное или кирпичное железо получают, окисляя примеси малоуглеродистой стали железным шлаком или путём восстановления руд твёрдым углеродом.

Химические свойства

Под воздействием высоких температур железо взаимодействует с простыми веществами:

2Fe + 3O2 = Fe2O3 ∙FeO

В ходе данной реакции происходит получение смеси оксидов, которую иногда записывают в виде общей формулы Fe3O4.

2Fe + 3Cl2 = 2FeCl3

Fe + S = FeS

Взаимодействует с разбавленными кислотами, причем с соляной кислотой происходит образование соли только двухвалентного железа:

Fe + 2HCl(разб) = FeCl2 + H2↑

При комнатной температуре железо пассивируется концентрированными кислотами, но при высоких температурах вступает в реакцию окисления:

2Fe + 6H2SO4(конц) = Fe2(SO4)3 + 3SO2 + 6H2O

Вступает в реакцию обмена с солями, образованными катионами более слабых металлов:

Fe + CuSO4 = FeSO4 + Cu↓

Применение

Про области применения железа можно говорить достаточно долго, поэтому выделим основные направления:

- В связи с его способностью быстро намагничиваться, его используют в трансформаторах и электромоторах.

- Основная масса железа расходуется на производство различных сплавов, таких как чугун и сталь.

Никель и платина

Далее стоит обратить на два металла: никель и платина. Как нам известно, они имеют схожие области применения, но отличаются по цене и качеству, потому предлагаю сравнить их.

Электронная конфигурация

Электронное строение металлов выглядит следующим образом:

Ni …3s2 3p6 3d8 4s2

Характерные степени окисления: + 2 и +3, но последняя является неустойчивой.

Pt …5s2 5p6 5d9 6s1

Характерные степени окисления: + 2 и +4.

Физические свойства

Таблица 5 – Основные физические свойства железа

Свойство | Значение | |

Ni | Pt | |

Цвет | Серебристо-белый | Белый |

Структура | Очень твердый | Пластичный |

Температура плавления, °С | 1453 | 1769 |

Химические свойства

Никель при повышенных температурах реагирует с галогенами с образованием солей, и с кислородом с образованием оксида никеля (II), в то время как платина очень устойчива к любым взаимодействиям. Реагирует с серой и галогенами в мелкораздробленном виде.

Никель медленно взаимодействует с разбавленными кислотами, когда платина реагирует только с «царской водкой».

Применение

Оба металла активно используются в переработке нефти в качестве катализаторов.

Катализатор – вещество, которое ускоряет химическую реакцию.

Каждые 2-3 года закупаются тонны реагентов, в составе которых всего несколько десятых процента платины или никеля, но именно они определяют их стоимость.

Также они используются в составе высококачественных сплавов, а никель – как антикоррозионное покрытие.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

- Решение задачи на вычисление количества исходного реагента.

Условие задачи: При растворении меди в растворе концентрированной азотной кислоты выделилось 2 л газа. Вычислите массу прореагировавшей меди.

Шаг первый. Напишем уравнение реакции и определим, какой газ выделился, расставим коэффициенты.

Cu + 4HNO3(конц) = Cu(NO3)2 + 2NO2↑ + 2H2O

Шаг второй. Вычислим количество вещества газа:

Шаг третий. Вычислим количество вещества меди:

По уравнению реакции: n(Cu) = 0,5n(NO2), тогда

n(Cu) = 0,5 ∙ 0,089 = 0,044 (моль)

Шаг четвёртый. Вычислим массу меди:

m(Cu) = 0,044 ∙ 46 = 2,024 (г)

Ответ: 2,024 (г).

- Решение задачи на выход продукта.

Условия задачи: при обжиге 8,515 г сульфида цинка с последующим восстановлением оксида с помощью угля выделилось 3,45 л газа. Рассчитайте выход реакции обжига, если выход реакции восстановления равен 60%.

Шаг первый. Запишем уравнения реакций и вычислим молярные массы компонентов:

ZnS + O2 = ZnO + SO2↑

ZnO + C = Zn + CO↑

M (ZnO) = 81 г/моль

Шаг второй. Вычислим количество вещества газа:

Шаг третий. Вычислим массу оксида цинка:

Так как выход реакции составил 60%, то

n (ZnO) = 0,6n (CO) = 0,6 ∙ 0,154 = 0,0924 (моль)

Шаг четвёртый. Вычислим массу оксида цинка:

Шаг пятый. Вычислим выход реакции:

Ответ: 87, 89%.

Свойства меди

Чистая медь по электрической проводимости занимает следующее место после серебра, обладающего из всех известных проводников наивысшей проводимостью. Высокая проводимость и стойкость к атмосферной коррозии в сочетании с высокой пластичностью делают медь основным материалом для проводов.

На воздухе медные провода окисляются медленно, покрываясь тонким слоем окиси СuО, препятствующим дальнейшему окислению меди. Коррозию меди вызывают сернистый газ SО2, сероводород h3S, аммиак Nh4, окись азота NО, пары азотной кислоты и некоторые другие реактивы.

Проводниковую медь получают из слитков путем гальванической очистки ее в электролитических ваннах. Примеси, даже в ничтожных количествах, резко снижают электропроводность меди (рис. 8-1), делая ее малопригодной для проводников тока, поэтому в качестве электротехнической меди применяются лишь две ее марки (М0 и M1) по ГОСТ 859-66, химический состав которых приведен в табл. 8-1.

В табл. 8-1 не указана бескислородная медь марки М00 (99,99% Си), свободная от содержания кислорода и окислов меди, отличающаяся от меди марок М0 и M1 меньшим количеством примесей и существенно более высокой пластичностью, позволяющей ее волочение в тончайшие проволоки. По проводимости медь М00 не отличается от меди М0 и M1. Медь повышенной чистоты широко используется в электровакуумной технике.

Примеси Bi и Рb в больших количествах, чем указано в табл. 8-1, делают невозможным горячую прокатку меди. Сера не вызывает горячеломкость меди, но повышает ее хрупкость на холоде. Примеси в небольших количествах Ni, Ag, Zn и Sn не ухудшают технологических свойств, повышая механическую прочность и термическую стойкость меди.

Кислород как примесь в малых дозах, не затрудняя заметно прокатку, несколько повышает проводимость меди, так как находящиеся в меди другие примеси в результате окисления выводятся из твердого раствора, где они наиболее сильно влияют на снижение проводимости металла.

Повышенное содержание кислорода снижает проводимость и делает медь хрупкой в холодном состоянии, поэтому в электротехнических марках меди присутствие кислорода ограничивается (табл. 8-1). Медь, содержащая кислород, подвержена также водородной болезни. В восстановительной атмосфере закись меди восстанавливается до металла. Во время реакций, идущих с образованием водяных паров, в меди появляются микротрещины.

Концентраты медные. Методы определения серы – РТС-тендер

ГОСТ 15934.8-80*

Группа А39

КОНЦЕНТРАТЫ МЕДНЫЕ

Методы определения серы

Copper concentrates. Methods for determination of sulphur

ОКСТУ 1733

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 30.04.80 N 1981 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (11-12-94)

ВЗАМЕН ГОСТ 15934.8-70

* ПЕРЕИЗДАНИЕ (март 1999 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., феврале 1995 г. (ИУС 7-85, 4-95)

Настоящий стандарт распространяется на медные концентраты всех марок и устанавливает гравиметрический метод определения массовой доли общей серы и титриметрический метод определения массовой доли сульфидной серы от 10 до 40%.

(Измененная редакция, Изм. N 2).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу анализа – по ГОСТ 27329-87.

1.2. Требования безопасности при выполнении анализов – по ГОСТ 2082.0-81 и ГОСТ 26100-84.

(Введен дополнительно, Изм. N 1).

2. ГРАВИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ОБЩЕЙ СЕРЫ

Метод основан на осаждении сульфат-ионов раствором хлористого бария после предварительного сплавления навески концентрата со смесью углекислого натрия и перекиси натрия или кислотного разложения анализируемой пробы.

(Измененная редакция, Изм. N 1, 2).

2.1. Аппаратура, реактивы, растворы

Аппарат Киппа.

Кислота соляная по ГОСТ 3118-77 и разбавленная 1:1 и 1:100.

Аммиак водный по ГОСТ 3760-79, разбавленный 1:25.

Барий хлористый по ГОСТ 4108-72, раствор 20 г/дм.

Бром по ГОСТ 4109-79.

Водорода перекись по ГОСТ 10929-76.

Гидроксиламин солянокислый по ГОСТ 5456-79, раствор 100 г/дм.

Двуокись углерода.

Метиловый оранжевый (пара-диметиламиноазобензолсульфокислый натрий) раствор 1 г/дм.

Натрий углекислый безводный по ГОСТ 83-79.

Натрия перекись.

Серебро азотнокислое по ГОСТ 1277-75, раствор 10 г/дм, подкисленный азотной кислотой.

Углерод четыреххлористый по ГОСТ 20288-74.

Смесь для сплавления: смешивают перекись натрия и углекислый натрий в соотношении 1:1.

Бромная смесь: смешивают 200 см брома и 300 см четыреххлористого углерода. Хранят в вытяжном шкафу в посуде с притертой пробкой.

(Измененная редакция, Изм. N 1).

2.2. Проведение анализа

2.2.1. Навеску медного концентрата массой 0,5-1 г перемешивают в железном тигле с десятикратным количеством смеси для сплавления и сверху покрывают 0,5 г той же смеси. Тигель ставят на 10-15 мин на край муфеля при открытой дверце, затем перемещают его в более нагретую часть муфеля, закрывают дверцу и сплавляют содержимое тигля при температуре 650-750 °С до получения однородного плава, имеющего красный цвет.

Тигель с плавом охлаждают, помещают в стакан вместимостью 250 см, содержащий 100-150 см теплой воды, и выщелачивают плав, накрыв стакан покровным стеклом. Тигель вынимают и обмывают водой над стаканом. Если раствор окажется окрашенным, прибавляют несколько капель перекиси водорода. Раствор вместе с осадком помещают в мерную колбу вместимостью 500 см, приливают 10 см соляной кислоты и пропускают из аппарата Киппа ток двуокиси углерода в течение 10-15 мин. При содержании свинца в пробе до 0,2% раствор двуокисью углерода не насыщают.

Содержимое колбы охлаждают, разбавляют водой до метки и перемешивают. Затем осадку дают осесть на дно колбы, после чего фильтруют часть раствора через сухой фильтр средней плотности, собирая фильтрат в сухой стакан.

Аликвотную часть фильтрата 100 см помещают в фарфоровую чашку, приливают 10 см соляной кислоты и выпаривают раствор досуха. Выпаривание с соляной кислотой повторяют еще два раза. Сухой остаток растворяют в 3-5 см соляной кислоты, приливают 50-60 см горячей воды и нагревают раствор до кипения, фильтруют через фильтр средней плотности и промывают раствором соляной кислоты (1:99) до отрицательной реакции на ион сульфата с раствором хлористого бария.

Фильтрат и промывные воды собирают в коническую колбу вместимостью 500 см и нейтрализуют аммиаком до щелочной реакции по метиловому оранжевому, а затем до кислой реакции соляной кислотой. Разбавляют до 300 см водой, приливают 5 см раствора соляной кислоты 1:1, 2-5 см раствора солянокислого гидроксиламина, нагревают до кипения и кипятят в течение 5-7 мин.

В нагретый до кипения раствор вливают непрерывной струей при перемешивании 100 смнагретого до кипения раствора хлористого бария. Кипятят 5-7 мин и оставляют раствор с осадком на теплом месте плиты на 2-3 ч или до следующего дня.

Раствор отфильтровывают через плотный фильтр, стараясь не переносить осадок на фильтр. В колбу с осадком приливают 25-30 см горячей воды, протирают стенки колбы кусочком фильтра и переносят на фильтр. Промывают 10-12 раз горячей водой до отрицательной реакции промывных вод на ион хлора с раствором азотнокислого серебра.

Осадок вместе с фильтром помещают во взвешенный платиновый или фарфоровый тигель, подсушивают, озоляют и прокаливают в муфеле при температуре 800-850 °С до постоянной массы. Охлаждают и взв

ешивают.

2.2.2. При кислотном разложении навеску концентрата массой 0,2 г помещают в стакан вместимостью 300 см, добавляют 0,2 г хлористого натрия, приливают 10 см бромной смеси, накрывают стакан покровным стеклом и оставляют без нагревания на 15-20 мин. Затем осторожно, небольшими порциями приливают 10-15 см азотной кислоты и перемешивают. После прекращения бурной реакции раствор нагревают и упаривают до сиропообразного состояния. Стекло снимают, обмывают его над стаканом небольшим количеством воды, приливают 10 см соляной кислоты и выпаривают до влажного состояния. Повторяют выпаривание с соляной кислотой еще два раза. Остаток высушивают при температуре 150 °С до удаления запаха азотной кислоты. Приливают 5-7 см раствора соляной кислоты (1:1), нагревают 2-3 мин, приливают 50-70 см воды и кипятят 5-10 мин, накрыв стакан стеклом. Раствор фильтруют через плотный фильтр, в конус которого вложена фильтробумажная масса, и промывают 5-6 раз горячим раствором соляной кислоты (1:99). Фильтрат с промывными водами собирают в колбу вместимостью 500 см. Объем раствора должен быть 250-300 см. Приливают 2-5 см раствора солянокислого гидроксиламина, накрывают колбу стеклом, нагревают до кипения и кипятят 5-7 мин. Далее продолжают анализ, как указано в п.2.2

.1.

2.3. Обработка результатов

2.3.1. Массовую долю серы () в процентах вычисляют по формуле

,

где – масса осадка сернокислого бария, г;

0,1374 – коэффициент пересчета сернокислого бария на серу;

– масса навески концентрата, соответствующая аликвотной части раствора, г.

2.2-2.3.1. (Введены дополнительно, Изм. N 1).

2.3.2. Расхождения результатов двух параллельных определений и двух результатов анализа при доверительной вероятности =0,95 не должны превышать значений, приведенных в таблице.

Массовая доля серы, % | Допускаемое расхождение, % | |

параллельных определений | результатов анализа | |

Св. 10 до 15 включ. | 0,25 | 0,4 |

” 15 ” 20 “ | 0,3 | 0,5 |

” 20 ” 30 “ | 0,4 | 0,7 |

” 30 ” 35 “ | 0,5 | 0,8 |

” 35 ” 40 “ | 0,7 | 1,0 |

(Измененная редакция, Изм. N 2).

2.3.3. Контроль правильности результатов анализа осуществляют методом добавок в соответствии с ГОСТ 25086-87 не реже одного раза в три месяца.

(Введен дополнительно, Изм. N 1).

3. ТИТРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СУЛЬФИДНОЙ СЕРЫ

Метод основан на сжигании навески концентрата при температуре 850-880 °С с поглощением выделяющейся двуокиси серы перекисью водорода и титровании образовавшейся кислоты раствором гидроокиси калия или гидроокиси натрия.

(Введен дополнительно, Изм. N 1).

3.1. Аппаратура, реактивы, растворы

Установка для сжигания серы (см. чертеж), в которую входят:

– печь трубчатая электрическая типа J СУОЛ 0,25.2,5/14К по ОСТ 16.0.801.397-87* или другого типа, обеспечивающая температуру нагрева до 900 °С;

________________

* На территории Российской Федерации документ не действует. За дополнительной информацией обратитесь по ссылке. – Примечание изготовителя базы данных.

– склянка Тищенко СПТ по ГОСТ 25336-82 для очистки воздуха от примесей сернистого и углекислого газов, влаги. Колонку в нижней части наполняют безводным хлористым кальцием, в верхней – кусочками гидроокиси натрия;

– лодочки фарфоровые N 2 по ГОСТ 9147-80. Лодочки предварительно прокаливают при температуре 850-900 °С в течение 1 ч. Использованные лодочки при последующем применении кипятят в растворе соляной кислоты (1:1), промывают водой, сушат и прокаливают при температуре 1000 °С.

1-3 – склянки Дрокселя поглотительные; 4 – терморегулятор; 5 – термопара; 6 – печь трубчатая,

электрическая, типа J СУОЛ 0,25.2,5/14К; 7 – лодочки фарфоровые; 8 – склянка Тищенко СПТ,

в нижней части – безводный хлористый кальций, в верхней – кусочки гидроокиси натрия

Кислота серная по ГОСТ 4204-77, раствор 5:95.

Кислота янтарная по ГОСТ 6341-75.

Водорода перекись по ГОСТ 10929-76, раствор 1:10.

Калия гидроокись по ГОСТ 24363-80, раствор 0,5 моль/дм.

Натрия гидроокись по ГОСТ 4328-77, раствор 0,5 моль/дм.

Фенолфталеин, раствор в спирте 0,1 г/дм.

Феноловый красный по ГОСТ 4599-73, раствор в спирте 1 г/дм.

Метиловый красный.

Основной метиленовый голубой хлоргидрат.

Спирт этиловый ректификованный технический по ГОСТ 18300-87.

Смесь индикаторов: 0,131 г метилового красного смешивают с 0,081 г метиленового голубого в мерной колбе вместимостью 100 см, приливают в колбу 60 см спирта, растворяют смесь при перемешивании, разбавляют водой до метки и перемешивают.

Кальций хлористый безводный.

3.2. Проведение анализа

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.2.1. Подготовка к анализу

Установку проверяют на герметичность. Для этого в поглотительную склянку 6 в полностью собранной установке наливают 25 см, в склянки 7 и 8 по 10-15 см раствора перекиси водорода, нейтрализованного титрованным раствором гидроокиси калия или натрия до изменения окраски раствора из желтой в красную. Это количество гидроокиси не учитывают. Для проверки герметичности нижнее отверстие колонки 1 закрывают пробкой и включают водоструйный насос или вакуумнасос. Если в поглотительных склянках 6-8 вначале проскакивают пузырьки воздуха, а затем их выделение прекращается, это указывает на герметичность установки.

3.2.2. Установка титра раствора гидроокиси калия

Отбирают три навески янтарной кислоты по 1-1,25 г и помещают их в бюксы, сушат в сушильном шкафу при температуре (100±5) °С до постоянной массы. Затем навески помещают в конические колбы вместимостью 200 см и растворяют в 25-50 см воды. Прибавляют 3-4 капли фенолфталеина и титруют раствором гидроокиси калия до появления неисчезающего розового окрашивания.

Коэффициент поправки к титру вычисляют по формуле

,

где – масса навески янтарной кислоты, г;

– объем раствора гидроокиси калия, израсходованный на титрование навески, см;

0,04134 – масса янтарной кислоты, соответствующая 1 см точно 0,5 моль/дм раствора гидроокиси калия.

Титр раствора гидроокиси калия, выраженный в граммах серы на 1 см раствора, вычисляют по формуле

,

где – коэффициент поправки к титру.

Титр раствора гидроокиси натрия – по ГОСТ 444-75.

3.2.3. Проведение анализа

Навеску медного концентрата массой 0,5 г помещают ровным слоем в фарфоровую лодочку. В поглотительный сосуд наливают 40-50 см раствора перекиси водорода, 2-3 капли индикатора или смеси индикаторов и нейтрализуют титрованным раствором гидроокиси калия или гидроокиси натрия.

Лодочку при помощи металлической проволоки с загнутым концом помещают в печь для сжигания, трубку быстро закрывают пробкой и сжигают навеску в токе воздуха при температуре 850-880 °С в течение 15-17 мин. По окончании сжигания раствор из поглотительных склянок сливают в коническую колбу вместимостью 250 см, промывают 2-3 раза водой и титруют образовавшуюся кислоту раствором гидроокиси калия или натрия в присутствии индикатора или смеси индикаторов до изменения окраски раствора.

3.2.4. Обработка результатов

Массовую долю сульфидной серы () в процентах вычисляют по формуле

,

где – титр раствора гидроокиси калия или натрия по сере, г/см;

– объем раствора гидроокиси, израсходованный на титрование, см;

– масса навески концентрата, г.

Абсолютные допускаемые расхождения между результатами двух параллельных определений при доверительной вероятности 0,95 не должны превышать величин, приведенных в таблице п.2.3.

Контроль правильности результатов анализа – по п.2.3.3.

При разногласиях в оценке массовой доли серы применяют гравиметрический метод с кислотным разложением навески концентрата.

3.2.1-3.2.4. (Введены дополнительно, Изм. N 1).

Разд.4. (Исключен, Изм. N 1).

Электронный текст документа

подготовлен ЗАО “Кодекс” и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ МЕДИ

Медь (Cu) носит также латинское название «купрум», которое происходит от названия острова Кипр, богатого залежами медьсодержащих ископаемых. Медь получила широкое применение в технике и промышленности благодаря ряду ценных свойств, которыми она обладает. Важнейшими свойствами меди являются высокие электро- и теплопроводность, высокая пластичность и способность подвергаться пластической деформации в холодном и нагретом состояниях, хорошая сопротивляемость коррозии и способность к образованию многих сплавов с широким диапазоном различных свойств. По показателям электро- и теплопроводности медь уступает только серебру. Медь диамагнитна.

Чистая пресная вода и сухой воздух практически не вызывают коррозии меди. Незначительное влияние на химическую стойкость меди оказывают сухие газы, ряд органических кислот, спирты и фенольные смолы, к углероду медь пассивна. Хорошей коррозионной стойкостью обладает медь и в морской воде. При отсутствии других окислителей на медь не действуют разбавленные серная и соляная кислоты. Медь растворяется в горячей серной кислоте и легко растворяется в азотной. Она плохо сопротивляется действию аммиака, аммиачных солей и щелочных цианистых соединений. Коррозию меди вызывают также хлористый аммоний и окислительные минеральные кислоты.

Более 50% добываемой меди применяется в электротехнической промышленности. Благодаря высокой теплопроводности и коррозионной стойкости медь широко применяется в теплообменниках, холодильниках, вакуумных аппаратах и т. п. Примерно 30— 40% меди применяется в виде сплавов

Основные физические и механические свойства меди приводятся ниже:

Атомная масса | 63,54 |

Плотность при 20°С, г/см3 | 8,96 |

Температура, °С: |

|

плавления | 1083 |

кипения | 2600 |

Удельная теплоемкость, кал/г | 0,092 |

Теплопроводность кал/(см·сек·град) | 0,941 |

Скрытая теплота плавления, кал/г | 43,3 |

Коэффициент линейного расширения, 1 /град | 0,000017 |

Удельное электросопротивление, ом-мм2/м | 0,0178 |

Временное сопротивление меди, кГ/мм2 |

|

деформированной | 40-50 |

отожженной | 20-24 |

Предел текучести меди, кГ/мм2, при температуре, °С |

|

20 | 7 |

200 | 5 |

400 | 1,4 |

Относительное удлинение меди, %: |

|

Деформированной | 4-6 |

отожженной | 40-50 |

Предел упругости меди, кГ/мм2: |

|

Деформированной | 30 |

отожженной | 7 |

Модуль упругости, кГ/мм2 | 13200 |

Модуль сдвига, кГ/мм2 | 4240 |

Предел усталости меди при переменно-изгибающих напряжениях на базе 108 циклов, кГ/мм2 |

|

Деформированной | 11 |

отожженной | 6,7 |

Твердость НВ меди, кГ/мм2 |

|

Деформированной | 90-120 |

отожженной | 35-40 |

В технической меди в качестве примесей содержатся: висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, цинк и другие. Все примеси, находящиеся в меди, понижают ее электропроводность. Температура плавления, плотность, пластичность и другие свойства меди также значительно изменяются от присутствия в ней примесей.

Висмут и свинец в сплавах с медью образуют легкоплавкие эвтектики, которые при кристаллизации затвердевают в последнюю очередь и располагаются по границам ранее выпавших зерен меди (кристаллов). При нагревании до температур, превышающих точки плавления эвтектик (270 и 327°С соответственно), зерна меди разъединяются жидкой эвтектикой. Такой сплав является красноломким и при прокатке в горячем состоянии разрушается. Красноломкость меди может вызываться присутствием в ней тысячных долей процента висмута и сотых долей процента свинца. При повышенном содержании висмута и свинца медь становится хрупкой и в холодном состоянии.

Сера и кислород образуют с медью тугоплавкие эвтектики с точками плавления выше температур горячей обработки меди (1065 и 1067°С). Поэтому присутствие в меди небольших количеств серы и кислорода не сопровождается появлением красноломкости. Однако значительное повышение содержания кислорода приводит к заметному понижению (механических, технологических и коррозионных свойств меди; медь становится красноломкой и хладноломкой.

Медь, содержащая кислород, при отжиге ее в водороде или в атмосфере, содержащей водород, делается хрупкой и растрескивается. Это явление известно под названием «водородной болезни». Растрескивание меди в этом случае происходит в результате образования значительного количества водяных паров при взаимодействии водорода с кислородом меди. (Водяные пары при повышенных температурах имеют высокое давление и разрушают медь. (Наличие трещин в меди устанавливается путем испытания на изгиб и кручение, а также микроскопическим методом. В меди, пораженной водородной болезнью, после полировки хорошо видны характерные темные .включения пор и трещин.

Сера снижает пластичность меди при холодной и горячей обработке давлением и улучшает обрабатываемость резанием.

Железо растворяется в меди в твердом состоянии весьма незначительно. Под влиянием примесей железа резко снижаются электро- и теплопроводность меди, а также ее коррозионная стойкость. Структура меди под влиянием примесей железа измельчается, что повышает ее прочность и уменьшает пластичность. Под влиянием железа медь становится магнитной.

Бериллий является раскислителем по отношению к меди, несколько снижает электропроводность ее, повышает механические свойства и значительно уменьшает окисление при повышенных температурах.

Мышьяк сильно понижает электро- и теплопроводность меди. Одновременно с этим мышьяк в значительной мере нейтрализует вредное влияние примесей висмута, кислорода, сурьмы и повышает жаростойкость меди. Поэтому мышьяковистая медь с содержанием 0,3—0,5% Аз применяется для изготовления деталей специального назначения, используемых для работы в условиях восстановительной атмосферы при повышенных температурах. Мышьяк растворим в меди в твердом состоянии до 7,5%.

Сурьма очень сильно понижает электро- и теплопроводность меди. Поэтому медь, предназначенная для изготовления проводников тока, должна содержать минимальное количество сурьмы (не выше 0,002%). Растворимость сурьмы в меди при температуре образования эвтектики (64б°С) составляет 9,5%. При понижении температуры растворимость сурьмы в меди резко падает. С этим связано отрицательное влияние сурьмы при прокатке меди. Медь, подлежащая прокатке, не должна содержать сурьмы более 0,06%. В меди, предназначенной для штамповки, допускается содержание сурьмы до 0,2%.

Фосфор сильно понижает электро- и теплопроводность меди, но положительно влияет на ее механические свойства и жидкотекучесть. Фосфор широко применяется в литейном деле в качестве раскислителя меди и оказывает положительное влияние при сварке меди.

Алюминий повышает коррозионную стойкость и снижает окисляемость меди при нормальной и повышенной температурах, значительно понижает ее электро- и теплопроводность, а также оказывает отрицательное влияние при пайке и лужении медных изделий. На механические свойства и обрабатываемость меди давлением примесь алюминия не оказывает заметного влияния. Растворимость алюминия в меди в твердом состоянии составляет 9,8%.

МЕДНЫЕ СПЛАВЫ

Латуни

Сплавы, в которых основными компонентами являются медь и цинк, (называют латунями. Латуни обладают достаточно высокими механическими и технологическими свойствами и высокой коррозионной стойкостью. Практическое применение в технике имеют латуни с содержанием цинка до 45%. При содержании цинка до 39% латунь имеет структуру однофазного твердого раствора цинка в меди, называемую α-латунью. Структура латуней, содержащих цинк в пределах от 39 до 43%, состоит из смеси кристаллов двух твердых растворов α+β. При содержании цинка более 50% образуется твердый раствор γ обладающий высокой хрупкостью. Максимальной пластичностью обладает латунь, содержащая примерно 32% Zn, а максимальной прочностью — латунь, содержащая 45% Zn. Латуни, структура которых состоит только из α-раствора, хорошо обрабатываются давлением в горячем и холодном состоянии. Латуни, имеющие двухфазную структуру (α+β), обладают повышенной твердостью, хорошо обрабатываются в горячем состоянии, но в холодном состоянии пластичность их очень мала.

Температуры начала и конца кристаллизации латуней лежат близко друг от друга. Этим объясняется особенность литейных свойств латуней — малая склонность к ликвации, хорошая жидкотекучесть, склонность к образованию концентрированной усадочной раковины. Обработка латуней давлением имеет ряд особенностей.

Твердый раствор латуней β при температуре выше 500°С обладает большей пластичностью и меньшей прочностью, чем α-латуни, в то время как при комнатной температуре прочность их выше, чем у α-латуней. В связи с этим для прокатки в горячем состоянии наиболее пригодны латуни, структура которых состоит из β-раствора или α+β-раствора.

При обработке давлением в холодном состоянии латуни получают значительный наклеп и для снятия напряжений их подвергают отжигу. На свойства латуней самым решающим образом влияет величина зерна. Свойства латуней и величина зерна находятся в зависимости от температуры и продолжительности отжига, а также от степени предшествующей деформации. Для получения мелкого зерна в α-латунях требуется температура отжита в пределах 350— 450°С.

В интервале температур 200—600°С у латуней появляется хрупкость, связанная с образованием примесями свинца, сурьмы и висмута хрупких межкристаллитных прослоек. С повышением температуры эти прослойки растворяются и пластичность латуней резко возрастает.

Атмосферные условия, сухой пар, пресная и морская вода, сухие газы, уксусная кислота в спокойном состоянии, сухой четыреххлористый углерод, фторированные органические соединения, хлористый метил и бромозамещенные соединения при отсутствии влаги не вызывают заметной коррозии латуни. Сильную коррозию латуней вызывают рудничные воды, растворы йодистых солей, окисляющие растворы, азотная, соляная, фосфорная и жирные кислоты, серный ангидрид, сероводород, растворы едких щелочей, растворы аммиака. Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности.

Большой ущерб промышленности наносится обесцинкованием и коррозионным растрескиванием латуней, которое происходит при одновременном воздействии коррозионной среды и растягивающих напряжений. Склонность латуней к коррозионному растрескиванию возрастает с повышением содержания цинка и с увеличением до известного предела растягивающих напряжений. Мало чувствительны к коррозионному растрескиванию латуни, содержащие менее 7% Zn. В латунях с высоким содержанием цинка коррозионное растрескивание наблюдается относительно редко, если внутренние напряжения менее 6 кГ/мм2.

Коррозионное растрескивание нагартованной латуни может наблюдаться и при лежании во влажной атмосфере. Этот вид коррозии в сильной степени зависит от влажности атмосферы и проявляется во все времена года не одинаково интенсивно, поэтому ее иногда называют «сезонным растрескиванием ».

Медноцинковые сплавы, содержащие, кроме меди и цинка, добавки алюминия, железа, марганца, свинца, никеля и других элементов, называют специальными латунями. Они обладают повышенной коррозионной стойкостью, лучшими технологическими и механическими свойствами, а также особыми специальными свойствами.

Специальные латуни в зависимости от основного легирующего компонента обычно носят и соответствующие названия: алюминиевая, кремнистая, марганцовистая, никелевая, свинцовистая латунь и т. д.

Алюминиевые латуни находят применение в качестве коррозионно- и жаростойкого материала. Из разных марок алюминиевых латуней изготовляют конденсаторные трубки, трубы, шестерни, втулки, различные детали в авиационной и других отра елях промышленности.

При добавке в латуни алюминия резко повышаются прочность и твердость сплава и понижается пластичность. Наибольший практический интерес представляют латуни, содержащие до 4% Аl, которые хорошо обрабатываются давлением. Добавка алюминия повышает коррозионную стойкость сплава в отношении атмосферной коррозии. Однако латуни с добавкой алюминия менее устойчивы в морской воде. Кроме того, они сравнительно сильно подвержены коррозионному растрескиванию. Поэтому такие латуни не рекомендуются для длительного хранения. Кроме того, алюминий ухудшает способность латуней к пайке и лужению.

Кремнистые латуни обладают более высокой коррозионной стойкостью в атмосферных условиях и морской воде, чем простые латуни. Из кремнистых латуней изготовляют поковки и штамповки, литую арматуру, шестерни и детали морских судов, литые подшипники и втулки.

Под влиянием кремния значительно повышаются механические и литейные свойства сплава, а также улучшается технологический процесс сварки и пайки.В латунях с повышенным содержанием цинка кремний значительно повышает твердость и уменьшает пластичность. Примеси алюминия, железа, сурьмы, мышьяка и фосфора в кремнистых латунях являются вредными, так как ухудшают антифрикционные, коррозионные, литейные и другие свойства латуней.

Марганцовистые латуни характеризуются более высокой прочностью, твердостью и коррозионной стойкостью по сравнению с простыми латунями. (Применяются они в виде полос, листов, прутков, а также поковок в судостроении и в других отраслях промышленности.

При содержании марганца в латунях до 4% значительно повышаются временное сопротивление, пределы пропорциональности и упругости без понижения пластичности. Понижение удлинения, ударной вязкости наблюдается при содержании в латунях марганца выше 4%. Марганцевые латуни хорошо обрабатываются давлением в горячем и холодном состоянии. Стойкость их к воздействию хлоридов, морской воды и перегретого пара значительно выше, чем у обычных латуней. Склонность марганцевых латуней к коррозионному растрескиванию весьма значительна.

Никелевые латуни обладают хорошей коррозионной стойкостью, повышенными механическими свойствами и стойкостью против истирания, хорошо обрабатываются давлением в горячем и холодном состояниях. Применяются никелевые латуни для изготовления конденсаторных трубок для морских судов, манометрических трубок, сеток бумагоделательных машин я других изделий. Под влиянием никеля у латуней повышается коррозионная стойкость в атмосферных условиях, морской воде и в условиях бактериологической коррозии, а также резко уменьшается склонность к коррозионному растрескиванию.

Свинцовистые латуни относятся к числу так называемых автоматных латуней. Они хорошо обрабатываются резанием, обладают повышенными антифрикционными свойствами и хорошо деформируются в холодном состоянии. Значительная часть существующих марок свинцовистых латуней относится к группе специальных латуней, носящих название мунц-металл. Коррозионная стойкость латуней резко повышается в условиях воздействия морской воды при добавке в них 0,5—1,5% Sn «морские латуни». Эти латуни имеют удовлетворительные механические, технологические и литейные свойства. По химическому составу они относятся к оловянным латуням. Наибольшее применение имеют латуни марок ЛO70-1 и ЛO62-1. Из латуни марки ЛО70-1 изготовляют трубки конденсаторов морских судов и -различной теплотехнической аппаратуры. Латунь марки ЛO62-1 применяют для изготовления деталей, от которых требуется повышенная коррозионная стойкость. Выпускается она в виде полос, листов и прутков.

Добавка в латуни железа повышает механические и технологические свойства сплава главным образом вследствие того, что задерживает рекристаллизацию латуни и способствует получению мелкого зерна. При содержании железа более 0,03% латуни становятся магнитными. Поэтому для антимагнитных латуней содержание железа допускается не выше 0,03%. Особо благоприятное влияние на повышение механических свойств и улучшение коррозионной стойкости оказывает железо в сочетании с марганцем, никелем и алюминием.

Сурьма и сера сильно ухудшают качество латуней. Примеси сурьмы вызывают разрушение латуней при обработке давлением как в горячем, так и в холодном состоянии. Под влиянием сурьмы увеличивается склонность латуней к коррозионному растрескиванию.

При содержании в латунях свыше 0,5% Аs они в значительной мере теряют свою пластичность за счет образования на границах зерен хрупких прослоек химического соединения. (Вместе с тем содержание мышьяка до 0,02% предохраняет латуни от обесцинкования, что повышает коррозионную стойкость их в морокой воде.

Небольшие количества фосфора повышают механические свойства латуней и способствуют измельчению зерна в литье. При повышенном содержании фосфора он выделяется в виде отдельной составляющей с температурой плавления около 700°С, увеличивая твердость и снижая пластичность латуней.

В зависимости от способа изготовления изделий и полуфабрикатов из латуней их разделяют на литейные и деформируемые.

Литейные латуни предназначены для отливки различных коррозионностойких, антифрикционных и других деталей в кокиль, в землю и центробежным способом.

Деформируемые латуни подвергают всем видам горячей и холодной обработки давлением.

Изменяя режимы обработки давлением, получают латуни с различными механическими свойствами: мягкие, твердые, особо твердые.

Мягкая латунь обладает высокой пластичностью. Достигается это обработкой давлением в отожженном состоянии. Степень мягкости полуфабрикатов из таких латуней характеризуется (Величиной предела прочности и относительного удлинения, а для лент и листов — глубиной продавливания по Эриксону.

Твердая латунь характеризуется повышенной прочностью ((твердостью) и пони жени ой пластичностью. Повышенная прочность таких латуней достигается обработкой давлением с высокими степенями обжатия (упрочнением). Обычно требуемые механические свойства полуфабрикатов достигаются при степени нагартовки не менее 30%.

Особо твердая латунь получается холодной обработкой давлением (прокаткой и волочением) с высокой степенью деформации. Таким путем из латуни марки Л68 изготовляют ленты и полосы с временным сопротивлением не менее 62 кГ/мм2 и относительным удлинением не менее 2,5%. Из часовой латуни марки ЛС63-3 изготовляют ленты и полосы с временным сопротивлением не менее 64 кГ/мм2 и относительным удлинением не более 5%.

Установлен следующий порядок маркировки латуней: первая буква Л указывает название сплава (латунь), а следующая за ней цифра обозначает среднее содержание меди в сплаве.

Для специальных латуней приняты следующие обозначения элементов: А — алюминий, Ж — железо, Мц — марганец, К — кремний, С — свинец, О—олово, Н — никель. Первые две цифры, стоящие за буквенным обозначением, указывают среднее содержание меди в процентах, а последующие цифры — содержание других элементов; остальное (до 100%) составляет цинк.

Буква Л в конце наименования марки указывает на то, что латунь литейная, отсутствие этой буквы—латунь предназначена для обработки давлением.

Бронзы

Бронзами называют сплавы меди с различными элементами, кроме цинка и некоторых сплавов с марганцем и никелем.

Оловянные бронзы обладают хорошими механическими, антифрикционными и технологическими свойствами, а также высокой .коррозионной стойкостью в атмосферных условиях, «в сухом и влажном водяном паре, в пресной и морской воде, в сухих газах и кислороде при нормальной температуре.

Оловянные бронзы имеют очень малую усадку и поэтому все наиболее сложные по конфигурации отливки изготовляют из таких бронз. Они не дают сосредоточенной усадочной раковины, и поэтому для отливки изделий из них нет необходимости иметь большие прибыли. Оловянные бронзы мало чувствительны к перегреву, отлично воспринимают пайку и сварку, не дают искры при ударах, немагнитны и .морозостойки.

Оловянные бронзы с содержанием более 22% Sn очень хрупки и не имеют практического применения. Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси.

Фосфор повышает механические, литейные и антифрикционные свойства оловянных бронз, а свинец улучшает антифрикционные свойства и обрабатываемость резанием. В сплавах, обрабатываемых давлением, содержание фосфора допускается не более 0,5%. При более высоком содержании фосфора оловянные бронзы не поддаются горячей обработке давлением.

Железо при его содержании в оловянных бронзах до 0,03% является полезной примесью, так как способствует образованию мелкозернистой структуры, повышает механические свойства и задерживает рекристаллизацию. При более высоком содержании железа резко снижаются коррозионные и технологические свойства оловянных бронз.

Вредными примесями в оловянных бронзах являются алюминий, кремний, магний, висмут, мышьяк и сера.

Маркировка бронз производится по тому же принципу, что и латуней. Впереди стоят буквы Бр. (бронза), а затем следуют буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, указывающие среднее содержание элемента в процентах.

Сплавы меди с другими элементами, кроме олова и цинка, называют специальными (безоловянными) бронзами. По литейным свойствам оловянные бронзы превосходят специальные. Однако по другим свойствам специальные бронзы обладают более высокими показателями.

Алюминиевые бронзы превосходят оловянные по механическим свойствам и коррозионной стойкости в атмосферных условиях, морской воде, углекислых растворах, а также в растворах многих органических кислот (лимонной, уксусной, молочной). Они кристаллизуются в узком интервале температур, обладают высокой жидко текучестью, не склонны к ликвации, морозостойки, немагнитны и не дают искры при ударах. К недостаткам алюминиевых бронз следует отнести то, что они трудно поддаются пайке мягкими и твердыми припоями, имеют повышенную объемную усадку и недостаточно устойчивы к воздействию перегретого пара.

Для повышения механических свойств и коррозионной стойкости в алюминиевые бронзы чаще всего добавляют железо, никель, марганец. Железо способствует образованию более мелкой структуры и повышает механические свойства алюминиевых бронз. Никель значительно повышает прочность, твердость, коррозионно- и жаростойкость алюминиевых бронз. Такие сплавы удовлетворительно переносят обработку давлением и применяются для деталей ответственного назначения как сплавы высокой прочности. Марганец повышает коррозионно- и жаростойкость алюминиевых бронз.

Примеси висмута и серы ухудшают механические, технологические свойства и поэтому являются вредными примесями в алюминиевых бронзах. Цинк также оказывает отрицательное «влияние на технологические и антифрикционные свойства алюминиевых бронз.

В наклепанном состоянии прочность алюминиевых бронз значительно возрастает. В широком диапазоне изменяются механические свойства алюминиевых бронз в результате термической обработки.

Бериллиевые бронзы имеют высокие пределы прочности, упругости, текучести и усталости; а также высокую электро- и теплопроводность, твердость, износоустойчивость, сопротивление ползучести, коррозионную стойкость и высокое сопротивление коррозионной усталости.

В связи с весьма ценными свойствами, которыми обладают бериллиевые бронзы, они получили широкое применение в технике для изготовления пружин, мембран, пружинящих контактов и т. д. Добавка некоторых количеств никеля и кобальта в бериллиевые бронзы является полезной. Ухудшают качество бериллиевых бронз примеси железа, алюминия, кремния, магния и фосфора. Весьма вредными примесями в бериллиевых бронзах являются свинец, висмут, сурьма.

Марганцевые бронзы при удовлетворительных механических свойствах обладают высокой пластичностью, хорошей коррозионной стойкостью и способностью сохранять механические свойства при повышенных температурах, поэтому их применяют для изготовления деталей, работающих при высоких температурах.

Кремнистые бронзы обладают высокой пластичностью и хорошими литейными свойствами. Для повышения механических свойств и коррозионной стойкости в кремнистые бронзы обычно добавляют марганец и никель. Такие бронзы имеют высокие механические и антифрикционные свойства, отлично свариваются и паяются, немагнитны, в значительной мере сохраняют свои свойства при низких температурах, не дают искры при ударах и хорошо обрабатываются давлением как «в горячем, так и в холодном состоянии, обладают хорошей коррозионной «стойкостью в пресной и морской воде и в атмосфере сухих газов: хлора, брома, фтора, фтористого водорода, сероводорода, сернистого газа, аммиака, хлористого водорода. В присутствии влаги коррозионная стойкость кремнистых бронз снижается. (Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа.

В бронзах, обрабатываемых давлением, содержание железа не должно быть выше 0,2—0,3%, так как при более высоком содержании железа заметно снижается коррозионная стойкость сплава. Под «влиянием свинца кремнистые бронзы легко разрушаются при обработке давлением в горячем состоянии, поэтому кремнистые бронзы, предназначенные для горячей обработки давлением, не должны содержать свинца более 0,01 %. Примеси висмута, мышьяка, сурьмы, серы, фосфора являются очень вредными и содержание их в кремнистых бронзах не должно превышать 0,002%.

Свинцовые бронзы имеют высокие антифрикционные свойства и применяются для изготовления высоконагруженных подшипников с большим удельным давлением.

Состав бронзы, способы ее получения и изготовления готовых изделий выбираются в зависимости от назначения, условий эксплуатации и предъявляемых к ним требований.

По способу изготовления все бронзы разделяют на две группы: литейные и деформируемые.

Литейная бронза предназначена для получения деталей путем литья в песчаные формы, в кокиль, центробежным способом и по выплавляемым моделям. Литейные бронзы широко «применяют для изготовления различной арматуры, антифрикционных «деталей, для художественного литья и других целей.

Деформируемая бронза «предназначена для изготовления полуфабрикатов — поковок, фасонных профилей, прутков круглого, квадратного, прямоугольного и шестигранного сечения, полос, ленты, листов, проволоки и труб путем ковки, прессования, горячей и холодной прокатки.

Из оловянистых бронз в качестве деформируемых материалов применяются бронзы, содержащие до 8% Sn.

Легко обрабатываются давлением алюминиевые бронзы, содержащие обычно до 12% А1: алюминиевожелезные, алюминиево- марганцевые, алюминиевожелезоникелевые и др.

Хорошо поддаются обработке давлением кремнемарганцовистые бронзы марки Бр. КМцЗ-1 и бериллиевые бронзы. Бериллиевые бронзы в закаленном состоянии обла дают высокой пластичностью, а после отпуска они приобретают высокую упругость, прочность и твердость.

В зависимости от назначения, физических, механических и других свойств деформируемую бронзу разделяют на жаропрочную, износостойкую, конструкционную, приборную, пружинную и т. д.

Деформируемая жаропрочная бронза обладает хорошей прочностью при высоких температурах. К таким бронзам относятся кремнистоникелевая марки Бр. КШ-З, алюминиевая Бр.АЖН10-4-4, а также бронзы марок Бр. АЖ9-4 и Бр. АЖМц 10-3-1,5, хотя две последние марки обладают меньшей жаропрочностью. Кроме того, к жаропрочным бронзам относится целый ряд специальных сплавов: хромистая бронза, хромоциркониевые бронзы, хромо- кадмиевые бронзы, хромоцинковые бронзы н др.

Деформируемая износостойкая бронза применяется для изготовления деталей трения. К этой группе сплавов относятся оловянистые, алюминиевые, кремнистые и бариллиевые бронзы. Прутки из оловянистой бронзы марки Бр.ОФ6,5-0,15 применяются для подшипников, изготовляемых в виде втулок, работающих в условиях средней трудности по удельным давлениям и скоростям скольжения или при повышенных нагрузках и малых скоростях скольжения. По сравнению с литейными бронзы оловянистые деформируемые имеют более низкую износостойкость.

Бронзы алюминиевые уступают оловяни стым по сопротивлению заеданию и износостойкости. Однако они обладают большей прочностью и твердостью. В условиях средней трудности и при хорошей смазке алюминиевые бронзы работают надежно. Из алюминиевых бронз изготовляют червячные передачи, направляющие втулки, неответственные подшипники :в виде втулок и другие детали.

Бериллиевая бронза успешно применяется в условиях трения-качения, где недопустимы остаточные деформации материала (в шаровых сочленениях приборов и агрегатов и др.).

Бронза кремнистомарганцовистая в качестве коррозионно- и износостойкого материала используется для изготовления сеток и решеток, работающих в сточных водах, испарителях, дымовых фильтрах и т. д.

Деформируемая конструкционная бронза применяется для изготовления деталей, которые в процессе эксплуатации испытывают силовую нагрузку и от которых одновременно требуются коррозионная стойкость и специальные физические свойства.

Полуфабрикаты из алюминиевых бронз, легированных железом, никелем и марганцем, нашли широкое применение для нагруженных деталей в различных конструкциях химического аппаратостроения, в судостроении, в авиации и общем машиностроении. Этому способствует сочетание в указанных сплавах высоких прочностных характеристик при достаточно высоких пластических свойствах и ударной вязкости с большой коррозионной стойкостью.

Бронзы кремнемарганцовистая (Бр. КМцЗ-1) и кремнистоникелевая (Бр. КН1-3)

при хорошей коррозионной стойкости и достаточно высокой прочности обладают высокой пластичностью. Из бронзы Бр. КМцЗ-1 в отожженном состоянии изготовляют очень тонкие ленты (толщиной до 0,05 мм). При

Алюминиевожелезные бронзы (типа Бр. АЖН 10-4-4) и бронза марки Бр. КН1-3, обладающие высокой жаропрочностью, применяются для изготовления деталей, работающих при повышенных температурах.

Деформируемая приборная бронза применяется для изготовления деталей, приборов и аппаратов. В зависимости от условий службы для изготовления деталей приборов и аппаратов могут применяться различные высокопрочные конструкционные бронзы, пружинные бронзы и др.

Деформируемая пружинная бронза применяется для изготовления пружин и пружинных деталей различного типа и назначения. В качестве пружинных бронз широко применяются оловянистые бронзы Бр. ОФ6,5-0,15, Бр. ОФ4-0,25, Бр. ОЦ4-3, алюминиевая бронза А7 и бериллие- вые бронзы марок Бр. Б2, Бр. БНТ1,9 к Бр. БНТ1,7.

Оловянистые и алюминиевые бронзы обладают повышенной упругостью и прочностью в нагартованном состоянии. Бериллиевые бронзы, мягкие и пластичные в закаленном состоянии, получают высокую упругость и твердость после отпуска. Пружины из бериллиевых бронз по своим свойствам при нормальной и повышенных температурах превосходят все другие пружины.

Мягкая бронза легко штампуется и гнется. Мягкость бронз достигается обработкой давлением и отжигом при высокой температуре для полного снятия внутренних напряжений и восстановления структуры. Бронзы деформируемые дисперсионно твердеющие называются мягкими в состоянии закалки, а последующий отпуск резко повышает твердость и прочность. Мягкие бронзы применяются тогда, когда по условиям технологии изготовления детали подвергаются дополнительной деформации (штамповке, гибке).

Полутвердая бронза применяется для изготовления мембран, трубок Бурдона, фланцев, гроссов и других деталей крепления, от которых требуется повышенная прочность. Бронзы этой группы при повышенной прочности и твердости сохраняют достаточную пластичность для обработки штамповкой и гибкой. Для получения необходимых свойств бронзы полутвердые подвергаются обработке давлением со средними степенями деформации 10—30%.

Твердая бронза обрабатывается давлением со степенями деформации 30— 50%. Эта бронза обладает повышенной прочностью, твердостью и упругостью, низкой пластичностью и применяется для изготовления пружин, контактов, втулок и других деталей.

Особо твердая бронза имеет высокие пределы упругости, прочности и твердости и пониженную пластичность. Требуемые свойства бронза приобретает после обработки давлением с высокой степенью деформации (более 50%). Таким путем изготавливают особо твердые ленты и полосы из кремнемарганцовистой бронзы марки Бр.КМц3-1,оловянофосфористой бронзы марки Бр. ОФ6,5-0,15 и оловяиноцинковой бронзы марки Бр. ОЦ4-3.

МЕДНОНИКЕЛЕВЫЕ СПЛАВЫ

Медноникелевые сплавы условно разделяют на конструкционные и электротехнические. К конструкционным медионикелевым сплавам относятся коррозионностойкие сплавы типа мельхиор, сплавы меди, никеля и цинка типа нейзильбер и коррозионно- стойкие упрочняющиеся сплавы меди, никеля и алюминия типа куниаль.

Мельхиор. Сплавы этого типа обладают высокой коррозионной стойкостью в пресной и морской воде, сухих газах и в атмосферных условиях, они хорошо противостоят действию щелочных растворов солей и органических соединений. Структура сплавов типа мельхиор представляет собой твердый раствор и поэтому они хорошо обрабатываются давлением в холодном и горячем состояниях.

Мельхиор марки МНЖМцЗО-0,8-4,0 обладает большой стойкостью в среде парового конденсата. По устойчивости против действия ударной !(турбулентной) коррозии он превосходит практически все другие известные сплавы. Благодаря этим свойствам мельхиор марки МНЖМцЗО-0,8-1,0 применяется для конденсаторных труб морскигз судов, работающих в особо тяжелых условиях. Мягкие конденсаторные трубы, изготовляемые в соответствии с ГОСТ 10092—62, имеют временное сопротивление не менее 38 кГ/мм2 и относительное удлинение в- пределах 03%, а полутвердые трубы 50 кГ/мм2 и 10% соответственно.

Нейзильбер — сплав, обладающий наилучшими свойствами из группы тройных сплавов меди с никелем и цинком. Он представляет собой твердый раствор никеля и цинка и меди, обладает хорошей коррозионной стойкостью, красивым серебристым цветом, повышенной прочностью и удовлетворительной пластичностью в холодном и горячем состояниях. На воздухе нейзильбер не окисляется и достаточно стоек в растворах солей и органических кислот. Применяется этот сплав для изготовления медицинского инструмента, технической посуды, телефонной аппаратуры, паровой и водяной арматуры, изделий санитарной техники, точной механики, бытовой посуды и художественных изделий. Полуфабрикаты из нейзильбера поставляются в виде полос, ленты, прутков и проволоки.

Куниаль А — сплав меди с никелем и алюминием. Он хорошо обрабатывается давлением в холодном и горячем состояниях. Полуфабрикаты из этого сплава производят в виде прессованных прутков с временным сопротивлением не менее 70 кГ/мм2 и относительным удлинением не менее 7%.

Куниаль Б обладает хорошей коррозионной стойкостью. Полуфабрикаты из него изготовляют в виде полос толщиной 0,5— 3 мм для пружин. Полосы из сплава куниаль Б обладают временным сопротивлением не менее 56 кГ/мм2 и относительным удлинением не менее 3%.

Электротехнические медно- никелевые сплавы. К ним относятся сплавы типа ТП и ТБ, термоэлектродный сплав с высоким содержанием никеля— копель, реостатный сплав константан и сплав манганин.

Сплав ТП применяется для изготовления компенсационных проводов к платина- платинородиевой термопаре, а сплав ТБ применяется для изготовления компенсационных проводов к платина-золотой и палладий -платинородиевой термопарам.

Копель— сплав, применяемый в качестве отрицательного термоэлектрода термопар хромель — копель и железо—копель, а также в виде компенсационных проводов. Копель имеет максимальную термоэлектродвижущую силу но сравнению с другими меднооникелевыми сплавами такого же назначения и практически нулевой температурый коэффициент электросопротивления. Этот сплав является также хорошим материалом для реостатов и нагревательных устройств с рабочей температурой до 600°С.

Константан —сплав, отличающийся высокой термоэлектродвижущей силой, малым температурным коэффициентом, (постоянством электросопротивления. Сплав применяется для реостатов, термопар, нагревательных приборов с рабочей температурой до 500°С. Температурный коэффициент электросопротивления сплава в интервале 20—100°С составляет 2 • 10 –6 1/град.

Манганин. Сплав широко применяют в качестве прецизионного (материала с высоким омическим сопротивлением. В паре с медью он обладает незначительной термоэлектродвижущей силой, что позволяет почти полностью избавиться от термотоков. При 20°С электросопротивление сплава в виде лент, полос и проволоки составляет 0,42—0,48 ом •мм2/м.

Припои марки А ПОС-30ф 8мм, П -14 ф 2,8мм ТУ 48-1728138/ОПП-006-2000 ООО Дон-энергокомплект г. Ростов-на-Дону

Применение: Электро и радиоаппаратура, печатные схемы, точные приборы без перегрева.Температура плавления: 183-190°CХимический состав: Олово 61% Свинец 39%Пайка металлов: Бронза, Латунь, Медь, Нержавейка, Олово, Свинец, Сталь

Харакетристики: