Медь из чего делают: Производство – Русская медная компания

alexxlab | 28.12.2022 | 0 | Разное

Как делают медь – Металлолом

Чтобы разобраться как делают медь, нужно ознакомиться с тем, как ее находят, разрабатывают и изготавливают из руды. Этот цветной металл высоко цениться за свои свойства, антикоррозийную стойкость и высокую электропроводность, поэтому широко используется. Во приемных пунктах лома, это один из самых дорогих цветных металлов, скупаемых у населения. Если у вас есть лом данного металла, то вы можете сдать медь в Пензе по выгодной цене за 1 кг в компании Металлолом Пенза, где предлагается лучшая стоимость за медный лом. Приемки работают в разных районах Пензы и Пензенской области, поэтому транспортировка не будет проблематичной, если выбрать ближайший приемный пункт. При сдаче меди оптом, можно заказать вывоз металлолома на транспорте компании – по всем вопросам и для консультации о условиях сотрудничества, можно обращаться по контактному телефону, который доступен круглосуточно.

Методы производства меди

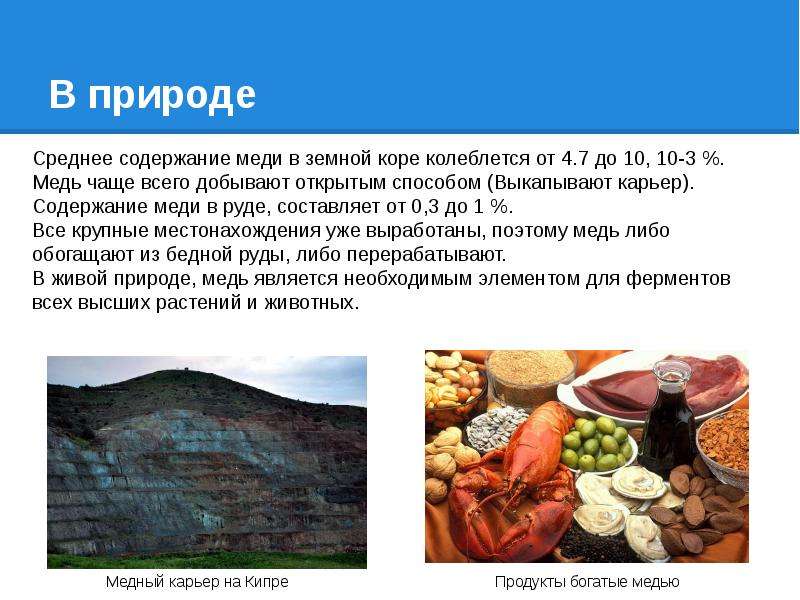

Добыча меди в природе осуществляется при помощи разработки залежей и добычи самородков. Этот металл встречается в виде сернистых, углекислых, сульфидных руд, а также оксидов и гидрокарбонатов. Больше всего в мире добывается медного колчедана и медного блеска – в этих самородках обычно содержание меди не превышает 2%, но обычно в рудах содержится до 1% чистого металла. Добытые самородки перерабатываются на предприятиях, где из них получают медь, посредством одного из трех методов обработки: пирометаллургического, гидрометаллургического, электролиза.

Этот металл встречается в виде сернистых, углекислых, сульфидных руд, а также оксидов и гидрокарбонатов. Больше всего в мире добывается медного колчедана и медного блеска – в этих самородках обычно содержание меди не превышает 2%, но обычно в рудах содержится до 1% чистого металла. Добытые самородки перерабатываются на предприятиях, где из них получают медь, посредством одного из трех методов обработки: пирометаллургического, гидрометаллургического, электролиза.

Пирометаллургический метод производства

Добытая руда не подходит для последующей переплавки в металл, в ней содержание меди ниже 6%, поэтому ее обогащают, предварительно раздробив и размолов на мелкие частицы. Зерновая фракция в 0.06-0.6 подвергается флотационному обогащению, после чего состав можно перерабатывать в металл.

Пирометаллургический способ производства наиболее распространен и эффективнее других. Основа процесса – плавка. Для того чтобы изготовить медь, используется руда, которую в свою очередь поэтапно перерабатывают в металл. Делается это следующим образом:

Делается это следующим образом:

- Медную руду обогащают используя флотацию, получив таким образом медный концентрат, который обжигают в многоподовых печах для удаления серы. Богатую руду не обогащают, а сразу отправляют на переплавку в шахтные печи.

- Полученный обожженный концентрат переплавляется в медный штейн в электропечах или отражательных печах при температуре 1400 градусов Цельсия. На выходе в нем содержится 15-55% меди;

- В шахтных печах обжигается штейн, куда его загружают с известняком, кварцевым флюсом и коксом, для обогащения и отделения от шлака, который всплывает и его отделяют.

- Конвертирование медного штейна – его продувают воздухом при температуре 1200-1400 градусов по Цельсию. На выходе получается черновая медь (98.4-99.5%).

- Черновую медь рафинируют используя электролитическую обработку, в итоге на выходе получается катод с содержанием меди в 99.99%.

Чистый сплав позволяет получить не только электролитическая очистка, но и экзотермический метод с использованием водорода и оксидов меди. Полученный в итоге катод используют как будущее сырье, переплавляют в слитки, проволоку, чурки, чушки, арматуру, листовые куски. Процесс изготовление заготовок из меди производится на агрегатах непрерывной или полунепрерывной разливки металла.

Полученный в итоге катод используют как будущее сырье, переплавляют в слитки, проволоку, чурки, чушки, арматуру, листовые куски. Процесс изготовление заготовок из меди производится на агрегатах непрерывной или полунепрерывной разливки металла.

Пирометаллургический технологический процесс с применением электролитической обработки позволяет отделить сопутствующие металлы, которые содержит медная руда. К таковым относятся серебро, селен, золото.

Гидрометаллургический метод производства

Этот способ подходит для работы с бедными медными рудами, которые подвергаются выщелачиванию. Руду измельчают и отправляет в бетонные чаны, где при помощи серной кислоты, гидроксида аммония или другого растворителя, руду выщелачивают. Окисленный продукт растворяется без проблем, при работе с сернистым применяют сернокислое железо.

Выщелачивание медной руды позволяет извлечь медь полностью. В полученный раствор опускаются железные изделия, что позволяет выделиться меди в виде порошка. Такой металл содержит до 70% меди и называется цементационной медью. Если раствор перенасыщен сернокислыми солями меди, для извлечения металла используют электролиз с анодами нерастворимого постоянного типа.

Такой металл содержит до 70% меди и называется цементационной медью. Если раствор перенасыщен сернокислыми солями меди, для извлечения металла используют электролиз с анодами нерастворимого постоянного типа.

Особенности электролиза

Обычно электролиз используется как последний этап выделения меди при пирометаллургическом или гидрометаллургическом методе переработки руды. Операция позволяет очистить медь до максимального уровня – при правильном проведении всех процессов, можно довести значение до 100%.

Чтобы провести электролиз используется специальное оборудование: ванны с раствором сульфата меди и свободной серной кислотой. Для получения чистой меди, используются катоды, на которых она оседает, а вот на дно ванны оседает шлам – из него можно извлечь другие металлы, в том числе более ценные. В роли катода используют медные пластины, которые опускают в раствор. К катоду подают невысокое напряжение в 0.4В – это позволяет создать разность потенциалов, которая в свою очередь вынуждает ионы меди перейти с анода на катод, в виде осадка. Периодически необходимо обновлять электролит, так как в нем образовывается химический раствор металлов, который замедляет и снижает качество электролиза. Одновременно с этим, регулярно извлекается и шлам, в котором остаются все примеси и другие металлы. Технология электролиза позволяет полностью растворить анод за 30 суток, при этом выгрузку необходимо производить каждые 6-12 дней. Недостаток электролиза – большие затраты электроэнергии, из-за чего повышается цена металла полученного в результате очистки.

Периодически необходимо обновлять электролит, так как в нем образовывается химический раствор металлов, который замедляет и снижает качество электролиза. Одновременно с этим, регулярно извлекается и шлам, в котором остаются все примеси и другие металлы. Технология электролиза позволяет полностью растворить анод за 30 суток, при этом выгрузку необходимо производить каждые 6-12 дней. Недостаток электролиза – большие затраты электроэнергии, из-за чего повышается цена металла полученного в результате очистки.

Видео о технологиях производства меди

youtube.com/embed/IAmK9SeuqFQ”>Важные свойства меди

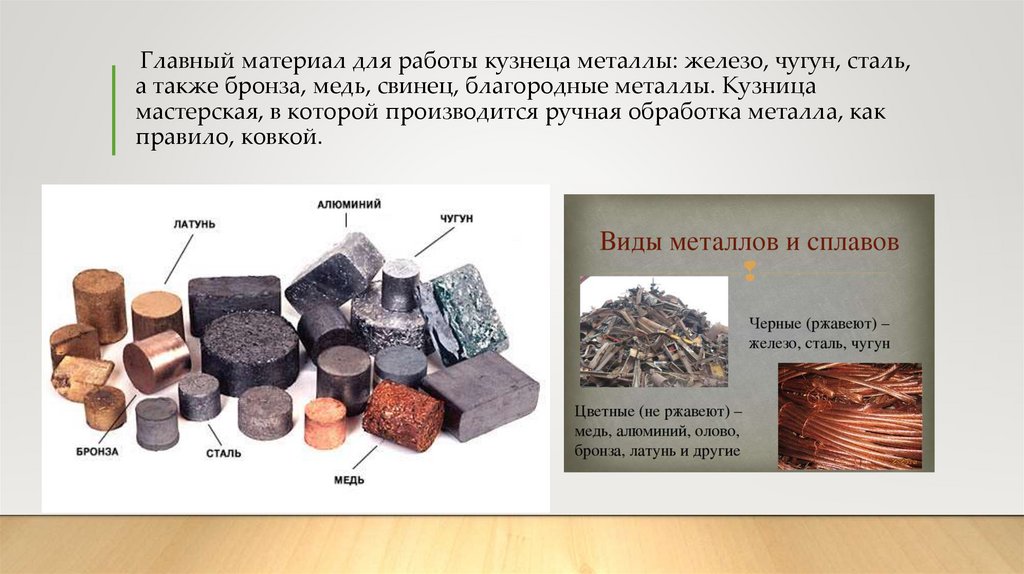

Медь – цветной металл, золотисто-розового цвета, пластичного типа. При взаимодействии с воздухом, поверхность металла покрывается быстро оксидной плёнкой, что придает сплаву желто-красный оттенок. Металлы в природе имеют серый или серебристый оттенок, а вот медь входит в четверку природных металлов, которые обладают отличительную цветовую окраску (другие – осмий, цезий, золото). Золотисто-розовый цветовой оттенок объясняется наличием электронных переходов между заполненной третьей и полупустой четвёртой атомными орбиталями: энергетическая разница между ними соответствует стандартной длине волны оранжевого света. Такой же механизм отвечает за характерный цвет другого ценного металла – золота.

Из достоинств меди следует выделить такие свойства как высокая электропроводность и теплопроводность, уступая по первому показателю только серебру. Температура плавления 1084 градуса по Цельсию, а кипения 2562 градусов. Плотность меди в три раза выше чем у алюминия – 8.92 г/см2.

Плотность меди в три раза выше чем у алюминия – 8.92 г/см2.

Человек использует не только медь, но и сплавы с ее содержанием: латунь (цинк), бронза (олово), мельхиор (никель) и другие. Все эти металлы, как и медь, способны выносить коррозию и выдерживать химическое воздействие. Использование меди в мире распространенно широко с древних времен – это один из первых открытых человеком металлов. Интересно что этот металл является натуральным антибактериальным средством, что позволяет использовать сплав в биомедицине.

Ценность меди на рынке высока – стоимость на лом этого сплава выше чем других, поэтому на сдаче данного цветного металла можно отлично заработать. Медь и сплавы из нее, достаточно распространены, поэтому найти их не сложно, как и собрать в общую массу. Сдать цветмет можно в приемные пункты «Металлолом Пенза», где предлагается лучшая цена на медь в столичном регионе.

Обработка меди | ЧЕРМЕТ74 Челябинск

Обработка меди – извлечение меди из ее руд для получения медного металла или химических соединений для использования в различных продуктах.

В чистом виде или в виде сплава медь (Cu) является одним из наиболее важных металлов в обществе. Чистый металл имеет гранецентрированную кубическую кристаллическую структуру. У меди нет критической температуры, при которой изменяется кристаллическая структура, следовательно, она является пластичным и обладает высоким уровнем теплопроводности, что делает ее привлекательным для широкого спектра декоративных и практических применений. При холодной обработке медь становится более твердой, но ее можно снова сделать мягкой через термическую обработку, известную как отжиг.

ИсторияМедь была обнаружена и впервые использована во времена Неолитического периода или нового каменного века. Податливость материала делала его относительно простым для формования орудий. Яркий красноватый цвет металла и его долговечность сделали его очень ценным.

Поиск меди в этот ранний период привел к открытию и обработке месторождений нативной меди. За 6000 лет до н. э. было обнаружено, что металл можно расплавить в костре и создать желаемую форму. Затем последовало обнаружение связи металлической меди с медьсодержащей породой и возможности сокращения руд на металл с помощью огня и древесного угля. Это был рассвет металлургии.

э. было обнаружено, что металл можно расплавить в костре и создать желаемую форму. Затем последовало обнаружение связи металлической меди с медьсодержащей породой и возможности сокращения руд на металл с помощью огня и древесного угля. Это был рассвет металлургии.

Раннее развитие меди, наблюдается в Египте. За 5000 лет до н.э. египтяне использовали медные орудия, которые были оставлены в могилах для использования мертвых. Обнаружены определенные данные о работе медных рудников на Синайском полуострове около 3800 год до н.э., а обнаруженный тиглей указывает на то, что искусство извлечения металла включало в себя некоторую очистку. Медь была забита в тонкие листы, сформированные в трубы и другие предметы. В течение этого периода появилась бронза. Самая старая известная часть этого материала – бронзовый стержень, найденный в пирамиде при Майдум, недалеко от Мемфиса в Египте, датой происхождения в целом считается около 3700 лет до н.э.

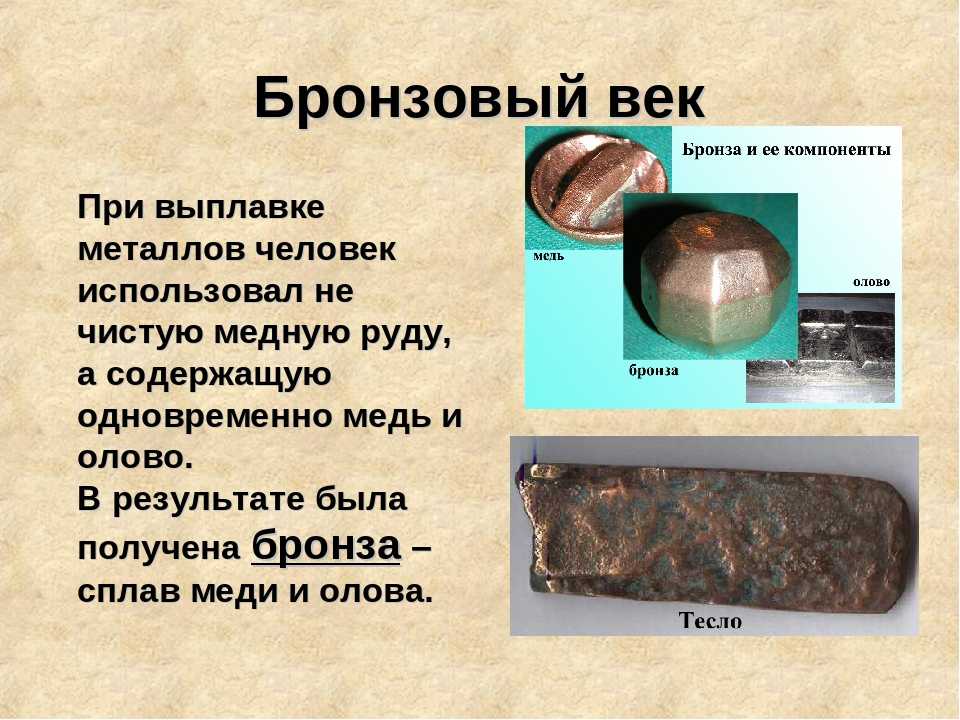

Бронза, сплав меди и олова, является более твердым и жестким, чем другие металлы; они широко использовались для изготовления оружия и предметов искусства. Период его обширного и характерного использования данных металлов был обозначен периодом Бронзового века. Из Египта бронза быстро распространяется на Средиземноморье: на острове Крит за 3000 лет до н.э., на Сицилии за 2500 лет до н.э., во Франции и других частях Европы за 2000 лет до н.э., а в Великобритании и Скандинавской области за 1800 лет до н.э.

Период его обширного и характерного использования данных металлов был обозначен периодом Бронзового века. Из Египта бронза быстро распространяется на Средиземноморье: на острове Крит за 3000 лет до н.э., на Сицилии за 2500 лет до н.э., во Франции и других частях Европы за 2000 лет до н.э., а в Великобритании и Скандинавской области за 1800 лет до н.э.

За 3000 лет до н.э. медь широко использовалась на острове Кипр. Медные отложения там высоко ценились последовательными хозяевами острова – египтянами, ассирийцами, финикийцами, греками, персами и римлянами. Кипр был почти единственным источником меди для римлян, который назвал его «кипр» («руда Кипра»), который был сокращен до кипра, а затем испорчен до чашки, из которого приходит английское название меди. Первые две буквы латинского названия представляют химический символ (Cu).

Когда человек научился изготавливать оружие из железа и стали, медь стала играть другую роль. Будучи прочным металлом, он широко использовался для создания бытовых приборов и водопроводов, а также для морских применений и других целей, которые требовали устойчивости к коррозии.

Основные формы, в которых найдены медные руды, включают нативную медь, порфировую медь, массивные отложения и смешанные руды. Родная медь – это просто металл, найденный невосприимчивым по своей природе. Иногда медь все еще встречается в ее нативной форме, но чаще она смешивается с другими минералами, некоторые из которых могут иметь ценность сами. Количество меди в руде может варьироваться от 0,4 процента до более чем 12 процентов.

Порфировые месторождения меди, в которых медные материалы более или менее равномерно разбросаны по всей породе, составляют наибольший тоннаж металла в добывающих районах мира. Медные минералы в верхних частях представляют собой оксиды (медь, химически объединенные с кислородом), а в нижних – сульфиды (медь с серой). Ведущая порода – порфиры, сланцы или другие породы. Массовые отложения имеют более высокое содержание металлов, но в более ограниченной степени; они могут быть окислены в верхней части сульфидами ниже. В смешанных рудах никель, цинк или свинец могут содержаться в меди; когда такая руда добывается, эти металлы также очищаются и продаются в качестве побочных продуктов.

В смешанных рудах никель, цинк или свинец могут содержаться в меди; когда такая руда добывается, эти металлы также очищаются и продаются в качестве побочных продуктов.

Для низкосортных отложений, расположенных вблизи поверхности, метод открытой разработки является наиболее практичным для добычи крупных тоннажей материала. В подземной горной промышленности вертикальные шахты опускаются на более чем 1000 метров ниже поверхности, а туннели распространяются на рудное тело. Руда, разрушенная путем бурения и взрыва, поднимается через вал и транспортируется на обогатительную фабрику. В некоторых случаях первичное дробление происходит под землей; в других, рампа и грузовики несут руду на поверхность.

Добыча и переработкаДобыча меди из руды обычно осуществляется тремя основными этапами. Первым этапом переработки полезных ископаемых является высвобождение медных минералов и удаление компонентов отходов, таких как оксид алюминия, известняк, пирит и диоксид кремния, так что минералы меди и другие цветные полезные ископаемые сосредоточены в продукте, содержащем от 20 до 30 процентов меди. Вторая стадия, включающая либо плавку, либо выщелачивание, удаляет значительную часть примесных элементов. Последним шагом происходит удаление следов примесных элементов. Производится медный продукт с чистотой 99,99%.

Вторая стадия, включающая либо плавку, либо выщелачивание, удаляет значительную часть примесных элементов. Последним шагом происходит удаление следов примесных элементов. Производится медный продукт с чистотой 99,99%.

На обогатительной фабрике материал, полученный из рудника, измельчается в несколько этапов и мелко измельчается до размера, обеспечивающего выделение медных минералов из отходов

В процессе флотации тонко измельченная руда, смешанная с водой и специальными реагентами, перемешивается механическими и пневматическими устройствами. Они продуцируют пузырьки воздуха в рудно-водной смеси или суспензии. Реагенты обеспечивают притяжение между поверхностью медных минералов и пузырьками воздуха. По мере того, как пузырьки поднимаются на поверхность, они несут с собой медные минералы, оставляя живые минералы в клетке, которые отбрасываются как хвосты. Сбор пены с поверхности флотационной камеры дает медный концентрат. Для увеличения извлечения меди и уменьшения потерь хвосты часто перевернуты и проходят через вторую флотацию, концентрат, из которого сочетается с первоначальным производством. Затем флотационный концентрат обезвоживают и фильтруют для получения осадка на фильтре, который направляется на медеплавильный завод.

Они продуцируют пузырьки воздуха в рудно-водной смеси или суспензии. Реагенты обеспечивают притяжение между поверхностью медных минералов и пузырьками воздуха. По мере того, как пузырьки поднимаются на поверхность, они несут с собой медные минералы, оставляя живые минералы в клетке, которые отбрасываются как хвосты. Сбор пены с поверхности флотационной камеры дает медный концентрат. Для увеличения извлечения меди и уменьшения потерь хвосты часто перевернуты и проходят через вторую флотацию, концентрат, из которого сочетается с первоначальным производством. Затем флотационный концентрат обезвоживают и фильтруют для получения осадка на фильтре, который направляется на медеплавильный завод.

После получения концентрата, содержащего меди и других металлов (например, золота и серебра), следующим шагом является удаление примесных элементов. Раньше ее обрабатывали концентратом, содержащим от 5 до 10 процентов воды. Когда концентрат попадает в ростер, он нагревается потоком горячего воздуха (590 ° C).

Летучие примеси, такие как мышьяк, ртуть и часть серы удаляются, причем сера удаляется в виде диоксида серы. Остается окисленный продукт, содержащий процент серы, достаточно низкий для плавки. Это традиционно делается в реверберационной или электродуговой печи, в которую подается концентрат с подходящим количеством потока, обычно кремнезем и иногда известняком. Они нагреваются сгоревшим топливом или электрическим током до температуры 1,230-1,300 ° C, создавая искусственный сульфид железа, который оседает в расплавленном бассейне на дне печи. Сульфидный материал, известный как матовый, содержит от 45 до 70 процентов меди, в зависимости от конкретного процесса. Живые минералы и окисленные примеси, включая большую часть железа, реагируют с потоком и образуют легкий, жидкий слой шлак над штейном. Определенный процент летучих примесей, таких как сера, окисляется и выходит из потока технологического газа.

Традиционный двухступенчатый процесс, описанный выше, во многом был заменен новыми процессами плавки. Они начинаются с сухого концентрата, содержащего менее 1% воды, который вместе с флюсом контактирует в печи с помощью взрыва кислорода или обогащенного кислородом воздуха. Железо и сера окисляются, а тепло, выделяемое этими экзотермическими реакциями, является достаточным для того, чтобы расплавить концентрат до жидкого штейна и шлака. В зависимости от состава концентрата можно проводить аутогенную плавку, то есть без использования вспомогательного топлива, как это требуется при реверберационной или электродуговой плавке. В дополнение к снижению потребления топлива, новые процессы производят относительно низкие объемы газа, который, будучи высоким содержанием двуокиси серы, хорошо подходит для производства серной кислоты. Новые плавильные заводы предназначены для сбора 90 процентов или более серы, содержащейся в сырьевых материалах.

Они начинаются с сухого концентрата, содержащего менее 1% воды, который вместе с флюсом контактирует в печи с помощью взрыва кислорода или обогащенного кислородом воздуха. Железо и сера окисляются, а тепло, выделяемое этими экзотермическими реакциями, является достаточным для того, чтобы расплавить концентрат до жидкого штейна и шлака. В зависимости от состава концентрата можно проводить аутогенную плавку, то есть без использования вспомогательного топлива, как это требуется при реверберационной или электродуговой плавке. В дополнение к снижению потребления топлива, новые процессы производят относительно низкие объемы газа, который, будучи высоким содержанием двуокиси серы, хорошо подходит для производства серной кислоты. Новые плавильные заводы предназначены для сбора 90 процентов или более серы, содержащейся в сырьевых материалах.

После того, как шлак, содержащий большой процент примесных элементов, удаляется из штейна, оставшееся железо и сера удаляются в процессе конверсии, представляющий собой цилиндрическую стальную оболочку, обычно диаметром около четырех метров и облицован огнеупорным кирпичом. После зарядкиштейна, флюса и медного лома (для контроля температуры) преобразователь поворачивается для погружения фурм в ванну расплава. Воздух или обогащенный кислородом воздух затем вдувается через фурмы в жидкость. Железо и серу превращают в оксиды и удаляют либо в газовом потоке, либо в шлаке (последний рециркулируется для восстановления оставшихся значений), оставляя “блистерной “меди, содержащей от 98,5 до 99,5% меди и до 0,8% кислорода. Преобразователь повернут для снятия шлака и заливки пузырьковой меди.

После зарядкиштейна, флюса и медного лома (для контроля температуры) преобразователь поворачивается для погружения фурм в ванну расплава. Воздух или обогащенный кислородом воздух затем вдувается через фурмы в жидкость. Железо и серу превращают в оксиды и удаляют либо в газовом потоке, либо в шлаке (последний рециркулируется для восстановления оставшихся значений), оставляя “блистерной “меди, содержащей от 98,5 до 99,5% меди и до 0,8% кислорода. Преобразователь повернут для снятия шлака и заливки пузырьковой меди.

Конверсия жидкого штейна во вращающийся конвертер представляет собой периодическую операцию, но более новые непрерывные процессы используют стационарные печи, аналогичные тем, которые используются для плавки. Непрерывные системы имеют преимущество в снижении газообразных и твердых частиц, обычно образующихся при конверсии.

Заключительный шаг состоит в том, чтобы очистить блистерную медь, чтобы снизить содержание серы и кислорода до еще более низких уровней. Этот процесс окислительно-восстановительного процесса обычно проводят в отдельной печи, чтобы гарантировать, что конечный продукт плавильного завода достигнет уровня 99,5% меди, который требуется для электролитического рафинирования. В этот момент медь отливается в аноды, форма и вес которых продиктованы конкретным электролитическим нефтеперерабатывающим заводом.

Этот процесс окислительно-восстановительного процесса обычно проводят в отдельной печи, чтобы гарантировать, что конечный продукт плавильного завода достигнет уровня 99,5% меди, который требуется для электролитического рафинирования. В этот момент медь отливается в аноды, форма и вес которых продиктованы конкретным электролитическим нефтеперерабатывающим заводом.

-

Выщелачивание

Периодически принимается в предположении плавки (или пирометаллургии, как это обычно известно), выщелачивание или гидрометаллургия, происходящая при более низких температурах и, таким образом, исключает образование двуокиси серы. В гидрометаллургических процессах руда или концентрат вводятся в тесный контакт с выщелачивающим раствором (часто серной кислотой), который растворяет медь и оставляет остаток драгоценных металлов. Различные системы, некоторые довольно сложные, используются для приведения медных минералов в контакт с выщелачивающим раствором, промывают и фильтруют остаток, и, наконец, очищают раствор для удаления растворенного железа и других примесей. Экстракция растворителем с использованием органических растворителей имеет большое значение для очистки выщелачивающих растворов и концентрирования растворенной меди в меньших объемах. Медь из очень разбавленных растворов ранее восстанавливалась цементацией на металлоломе; это привело к получению промежуточного продукта, который обычно возвращался в плавильный завод. С другой стороны, современная экстракция растворителем привела к некоторым процедурам, в которых богатый кислотой раствор, просачивающийся через даже относительно низкосортные руды, может создать раствор, который можно сделать достаточно сконцентрированным для электроочистки.

Экстракция растворителем с использованием органических растворителей имеет большое значение для очистки выщелачивающих растворов и концентрирования растворенной меди в меньших объемах. Медь из очень разбавленных растворов ранее восстанавливалась цементацией на металлоломе; это привело к получению промежуточного продукта, который обычно возвращался в плавильный завод. С другой стороны, современная экстракция растворителем привела к некоторым процедурам, в которых богатый кислотой раствор, просачивающийся через даже относительно низкосортные руды, может создать раствор, который можно сделать достаточно сконцентрированным для электроочистки.

Это последний этап как пиро-, так и гидрометаллургической обработки. В электролитном процессе медные аноды и исходные листы погружают в электролитический раствор, состоящий из сульфата меди и серной кислоты. Через раствор пропускается электрический ток, а медь из положительно заряженного анода осаждается в чистом виде на отрицательно заряженном исходном листе, который действует как катод.

Как производится медь? | Из чего сделана медь?

Как добывают и извлекают медь

Ничто так не иллюстрирует красоту и долговечность меди, как Статуя Свободы. Несмотря на более чем 130-летнее воздействие ураганных морских ветров, проливных дождей и палящего солнца, медная кожа Леди Свободы стала только красивее и осталась практически нетронутой. Богатая зеленая патина статуи является доказательством способности меди противостоять капризам времени. Химический анализ показывает, что с момента установки в 1884 году произошло только 0,005 дюйма выветривания и окисления, что является еще одним свидетельством долговечности меди.

Статуя Свободы — всего лишь один из примеров эстетики и долговечности меди. Предметы искусства из меди украшают музеи и дома на протяжении тысячелетий, и металл часто является основным ингредиентом декоративных изделий для дома, таких как ванны, дверная фурнитура, перила и отделка. Благодаря своим токопроводящим характеристикам медь является эффективным электрическим проводником для бытовой техники и электроники, а также предпочтительным материалом для сантехнических и кровельных работ. Продолжайте читать, чтобы открыть для себя захватывающую историю меди вместе с CopperSmith!

Итак, что за история о меди?

История меди особенная, потому что медь — это первый металл, используемый людьми в больших количествах.

Примерно к 6400 г. до н.э. турки плавили и отливали медь в различные декоративные предметы, которые затем скопировали египтяне около 4000 г. до н.э. Большая часть меди, используемой турками, поступала из естественных поверхностных отложений или из метеоритов, упавших на землю. В истории меди первое историческое упоминание об организованной добыче медной руды относится примерно к 3800 г. до н.э. в египетской ссылке на добычу полезных ископаемых на Синайском полуострове.

В истории меди первое историческое упоминание об организованной добыче медной руды относится примерно к 3800 г. до н.э. в египетской ссылке на добычу полезных ископаемых на Синайском полуострове.

Примерно 800 лет спустя, после того как римляне обнаружили большие залежи медной руды на острове Кипр, завоеватели дали металлу латинское название — aes cyprium — , которое со временем сократилось до cyprium, а затем было изменено на cuprum, прежде чем окончательно принять его. английского воплощения, слова меди.

Медь использовалась еще в 500 г. до н.э. в Перу, и металлургия меди была в полном расцвете к тому времени, когда империя инков пала перед испанцами в 1500-х годах.

Первый медный рудник в США начал работу в Бранби, штат Коннектикут.

Как и любой другой природный ресурс, доступность чистой или самородной меди из-под земли ограничена. Хорошей новостью является то, что медь легко перерабатывается — фактически, почти треть покупаемой сегодня меди перерабатывается. Медь уникальна своей устойчивостью к непрерывному повторному плавлению и повторному использованию без потери свойств.

Медь уникальна своей устойчивостью к непрерывному повторному плавлению и повторному использованию без потери свойств.

В настоящее время Соединенные Штаты и Чили являются крупнейшими производителями меди в мире. Россия, Канада и Китай — другие страны, где добывают медь.

Чистая медь встречается редко, но медные руды в изобилии

Как уже упоминалось, чистая медь встречается редко, поскольку большая ее часть естественным образом соединяется с другими химическими веществами, образуя медные руды. Наиболее распространенными медными рудами — их добывают около 15 в 40 странах — являются сульфидные руды.

Факты о меди

1) Чистая медь плавится при температуре 1981 градус по Фаренгейту (1083° по Цельсию). Превосходная теплопередача, электропроводность и коррозионная стойкость — три его наиболее важных свойства.

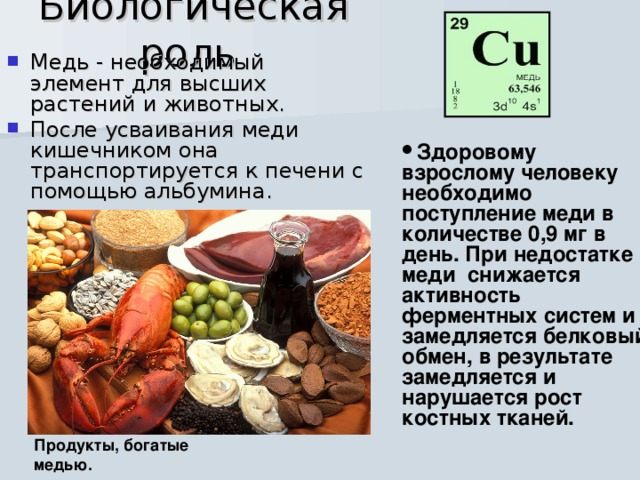

2) На двадцать девять рудников приходится 99% производства меди в США. Он обладает высокой пластичностью, ковкостью, электропроводностью и чрезвычайно устойчив к коррозии. Эти свойства делают его важным промышленным металлом. Это также ключевое диетическое питательное вещество, обладающее противомикробными свойствами, которые с каждым днем становятся все более ценными за способность предотвращать инфекцию.

Эти свойства делают его важным промышленным металлом. Это также ключевое диетическое питательное вещество, обладающее противомикробными свойствами, которые с каждым днем становятся все более ценными за способность предотвращать инфекцию.

4) Медь является 29-м -м -м элементом в периодической таблице. Полудрагоценный цветной металл имеет сотни применений, включая электротехнику и электронику, сантехнику, строительство, архитектуру, общую промышленность, транспорт и здравоохранение.

5) Медь занимает третье место в США по потребляемому количеству, уступая только железу и алюминию.

6) По оценкам, в США находится 1,6 миллиарда метрических тонн меди, в основном в Аризоне, Юте, Нью-Мексико, Неваде и Монтане.

7) Латунь и бронза являются наиболее известными семействами сплавов на основе меди. Латуни состоят из меди и цинка, а бронзы в основном состоят из меди, сплавленной с оловом, алюминием, кремнием или бериллием.

8) C36000, желтая латунь со свинцом, чрезвычайно легко поддается механической обработке и стала эталоном обрабатываемости металлов.

9) Латунь является стандартным сплавом для изготовления точных изделий, таких как часы и навигационные приборы, поскольку ее легко изготавливать и обрабатывать, а также она обладает высокой коррозионной стойкостью.

10) Бронза тверже чистой меди, поэтому египтяне использовали ее для своего оружия и инструментов. Он также известен как основной металл для египетских скульптур. Бронза расширяется при нагревании, заполняя все уголки и щели формы, а затем сжимается при охлаждении, позволяя легко извлечь скульптуру из формы.

11) Другие семейства медных сплавов включают медно-никелевые, медно-никель-цинковые, которые часто называют никелем

Как производится медь?

Процесс создания меди зависит от типа входящей в состав руды и чистоты конечного продукта. Каждый метод включает ряд этапов физического или химического удаления нежелательных материалов, что увеличивает концентрацию меди. Эти этапы могут происходить на шахте или на отдельных объектах.

Каждый метод включает ряд этапов физического или химического удаления нежелательных материалов, что увеличивает концентрацию меди. Эти этапы могут происходить на шахте или на отдельных объектах.

Где добывают медь? Как обрабатывается медь? Давайте посмотрим, как образуется медь.

Горнодобывающая промышленность Медь

Сульфидные руды обычно извлекаются из крупных карьеров путем бурения, а затем взрываются взрывчатыми веществами. При использовании этого метода вскрышные породы, т. е. материалы, лежащие непосредственно над рудой, удаляются, чтобы вскрыть месторождение руды. В результате образовалась открытая яма шириной более мили. Для этого метода требуется дорога, обеспечивающая доступ для оборудования. Вскрытая руда, собранная экскаваторами и помещенная в большие самосвалы, готова к транспортировке из карьера.

Обогащение меди

После транспортировки медной руды из карьера ее необходимо очистить от отходов, таких как грязь, глина и многочисленные минералы, не содержащие меди. Это называется обогащением и обычно выполняется методом дробления и измельчения руды, чтобы отделить ее от отходов (породы и другие частицы). Вот этапы процесса концентрации.

Это называется обогащением и обычно выполняется методом дробления и измельчения руды, чтобы отделить ее от отходов (породы и другие частицы). Вот этапы процесса концентрации.

После дробления рабочие смешивают руду с водой и измельчают ее в еще более мелкие частицы с помощью стержневой мельницы. Мельница состоит из цилиндрического контейнера, заполненного множеством коротких стальных стержней. Когда цилиндр вращается вокруг своей горизонтальной оси, стержни вращаются и дробят руду на крошечные фрагменты диаметром около 0,13 дюйма (3 миллиметра). Комбинация руды и воды еще больше измельчается в двух шаровых мельницах, в которых вместо стержней для измельчения руды используются стальные шары.

Взвесь руды, которая появляется, содержит мелкоизмельченные частицы руды диаметром около 0,01 дюйма (0,25 миллиметра).

Теперь к суспензии смешиваются различные химические реагенты, покрывающие частицы меди, и добавляется пенообразователь (сосновое масло или спирт с длинной цепью), чтобы помочь отделить медь от других нежелательных материалов. Смесь, нагнетаемая во флотационные камеры, аэрируется через днище резервуаров. Химические реагенты заставляют частицы меди прилипать к пузырькам, когда они поднимаются на поверхность суспензии.

Смесь, нагнетаемая во флотационные камеры, аэрируется через днище резервуаров. Химические реагенты заставляют частицы меди прилипать к пузырькам, когда они поднимаются на поверхность суспензии.

Наконец, вспениватель превращает смесь в толстый слой пузырьков, которые перетекают из резервуаров шаровой мельницы в приемные желоба. Пузырьки конденсируются, и вода стекает, оставляя смесь, называемую медным концентратом. В смеси содержится 25-35% меди, помимо сульфидов меди и железа и мелких частиц золота, серебра и других веществ. Оставшиеся отходы, известные как хвосты или пустая порода, перекачиваются в отстойники для сушки.

Процесс выплавки меди

После разделения отходов из медного концентрата необходимо удалить железо и серу. Этот процесс, называемый плавкой, обычно включает одну или две печи.

Процесс начинается с подачи медного концентрата в печь вместе с кварцевым материалом, называемым флюсом. Обогащенный кислородом воздух, нагнетаемый в нижнюю часть печи, сгорает с мазутом, чтобы расплавить медь и флюс. Затем эта расплавленная смесь собирается на дне печи. Большая часть железа в концентрате соединяется с флюсом, образуя шлак, который плавает на поверхности расплавленного металла, как пена на поверхности бульона. Таким же образом его снимают с поверхности расплавленного материала. Сера в концентрате соединяется с кислородом с образованием диоксида серы, который выбрасывается в виде газа и используется для производства серной кислоты. Расплавленный материал, который остается на дне печи, называется штейном и представляет собой смесь сульфидов меди и железа, содержащую около 60% меди по весу.

Затем эта расплавленная смесь собирается на дне печи. Большая часть железа в концентрате соединяется с флюсом, образуя шлак, который плавает на поверхности расплавленного металла, как пена на поверхности бульона. Таким же образом его снимают с поверхности расплавленного материала. Сера в концентрате соединяется с кислородом с образованием диоксида серы, который выбрасывается в виде газа и используется для производства серной кислоты. Расплавленный материал, который остается на дне печи, называется штейном и представляет собой смесь сульфидов меди и железа, содержащую около 60% меди по весу.

Штейн переносится во вторую печь, называемую конвертером. В смесь добавляют дополнительный флюс кремнезема, и через печь вводят кислород, в результате чего флюс вступает в реакцию с оставшимся железом с образованием шлака. В то же время кислород реагирует с оставшейся серой и образует диоксид серы. Шлак подается обратно в печь в качестве флюса, а диоксид серы направляется на кислотный завод для переработки. Затем впрыскиваемый кислород удаляет большую часть серы. Полученный материал, блистер, состоит примерно из 99% меди по весу.

Затем впрыскиваемый кислород удаляет большую часть серы. Полученный материал, блистер, состоит примерно из 99% меди по весу.

Процесс рафинирования меди

Медный блистер на 99% состоит из чистой меди, но содержит достаточное количество серы, кислорода и других примесей, препятствующих дальнейшему рафинированию. Для удаления или снижения уровня примесей черновую медь перед отправкой на окончательное электрорафинирование подвергают огню.

Нагретая в печи, похожей на конвертер, черновая медь циркулирует через воздух для окисления некоторых примесей. В некоторых случаях флюс с карбонатом натрия предназначен для удаления следов мышьяка и сурьмы. После осмотра образца расплавленного материала и определения приемлемого уровня примесей расплавленная медь – около 9Чистота 9,5% – разливается в формы, образуя электрические аноды, которые работают как положительные клеммы в процессе электрорафинирования.

Слизь, собирающаяся на дне резервуаров, содержит золото, серебро, селен и теллур. Он собирается и перерабатывается для восстановления этих драгоценных металлов.

Он собирается и перерабатывается для восстановления этих драгоценных металлов.

Литье медных катодов

После этапа рафинирования медным катодам отливают различные формы, такие как слитки или стержни, в зависимости от конечного применения. Слитки – это кирпичи, которые переплавляются в изделия из латуни и бронзы. Стержни круглые и обычно отливают в очень длинные бухты. Затем медь превращается в проволоку.

Доставка меди на рынок

Теперь, когда мы рассмотрели, как производится медь, давайте обсудим, как она попадает на рынок. Медь, продаваемая горнодобывающими компаниями, поставляется в двух формах: концентрат или катод. Концентрат представляет собой порошок, который часто продается плавильным заводам и содержит от 24 до 40 процентов меди. Хотя условия продажи варьируются, в целом плавильный завод оплачивает около 96 процентов стоимости меди в концентрате за вычетом любых затрат на обработку и рафинирование.

Плата за переработку рассчитывается на основе тонны, а плата за рафинирование рассчитывается за фунт рафинированного металла. Хотя сборы варьируются в зависимости от рынка, они обычно фиксируются ежегодно. Обе эти платы колеблются и имеют тенденцию к увеличению, когда доступность меди высока.

Хотя сборы варьируются в зависимости от рынка, они обычно фиксируются ежегодно. Обе эти платы колеблются и имеют тенденцию к увеличению, когда доступность меди высока.

Шахтеры обычно поставляют медь с определенной концентрацией, хотя нередки выборочные проверки третьими лицами, пока материал находится в пути к аффинажному заводу. Кроме того, на рудник могут быть наложены штрафы, если будет установлено, что медный концентрат содержит неприемлемые уровни вредных элементов, таких как свинец или вольфрам. С другой стороны, горняки получают кредиты за содержание ценных минералов в концентрате, таких как золото и серебро. Сборы за обработку и очистку взимаются с каждого из этих металлов.

Плавильные заводы обычно взимают плату за проезд, но они также продают рафинированные металлы для горняков, а это означает, что все риски и выгоды, связанные с изменением цен на медь, ложатся на горняков.

Медный концентрат обычно продается в качестве промежуточного продукта по спотовым или долгосрочным контрактам. По спотовым контрактам горнякам платят в соответствии с ценой на медь, когда медеплавильный завод осуществляет продажу. Ценообразование по долгосрочным контрактам основано на цене, согласованной на будущее, обычно через 90 дней после того, как рудник поставит концентрат на плавильный завод.

По спотовым контрактам горнякам платят в соответствии с ценой на медь, когда медеплавильный завод осуществляет продажу. Ценообразование по долгосрочным контрактам основано на цене, согласованной на будущее, обычно через 90 дней после того, как рудник поставит концентрат на плавильный завод.

Медь в доме

Теперь, когда мы изучили историю меди и способы ее производства, давайте сосредоточимся на том, как мы используем ее в быту. Медь была популярным материалом, используемым в строительстве и отделке дома на протяжении нескольких тысяч лет. Это не только отличный проводник тепла и электричества, как уже говорилось, но его податливость и привлекательный красновато-оранжевый оттенок делают его прекрасным дополнением к домашнему декору, независимо от темы или направления.

Медь совместима с целым рядом стилей, от раннего американского до 17 -й -й век Французский, и от современного к традиционному. Вот несколько способов использования меди в домашнем декоре.

Подвесные горшки

Из меди можно сделать что-то чисто функциональное и декоративное. Возьмем, к примеру, медные кастрюли и сковородки. Любая кухня приобретет более деревенский вид с использованием медных вешалок для кастрюль и сковородок. Вы можете сохранить эти предметы блестящими и новыми, время от времени натирая их полиролью для меди.

Настенный декор

В то время как слишком много изделий из меди может сделать ваш дом похожим на мастерскую по обработке металлов, немного то тут, то там придаст ощущение свежести. Медный декор для стен – отличный способ сделать это. Такие вещи, как таблички, прессованная плитка или зеркала в медной оправе, могут преобразить комнату.

Фурнитура для шкафа

Будь то ручки для выдвижных ящиков или дверные ручки, фурнитура для шкафа производит сильное впечатление. На кухне, в ванной или где-либо еще медная фурнитура придает классический вид вне времени.

Столешницы

Медь останавливает рост бактерий, что делает ее отличным выбором для кухонных столешниц и ванных комнат. Медные столешницы также станут ярким дополнением вашего дома и могут стать самым обсуждаемым элементом в доме.

Медные столешницы также станут ярким дополнением вашего дома и могут стать самым обсуждаемым элементом в доме.

Это всего лишь несколько способов, которыми медь может привнести тепло и элегантность в любой дом. Посетите сайт worldcopperssmith.com, чтобы найти дополнительные идеи для вашего дома.

26 сентября 2016 г.

Медь

Медь широко используется, особенно в электропроводке. Хотя в целом в чеканке используется лишь небольшое количество меди, это, тем не менее, означает, что мы прикасаемся к меди каждый раз, когда берем монету в руки. Медь образует сплавы более свободно, чем большинство металлов, и с широким спектром легирующих элементов, включая цинк, олово, никель и алюминий. Эти металлы добавляются для увеличения прочности и повышения стойкости к износу и коррозии, но они также влияют на цвет сплава.

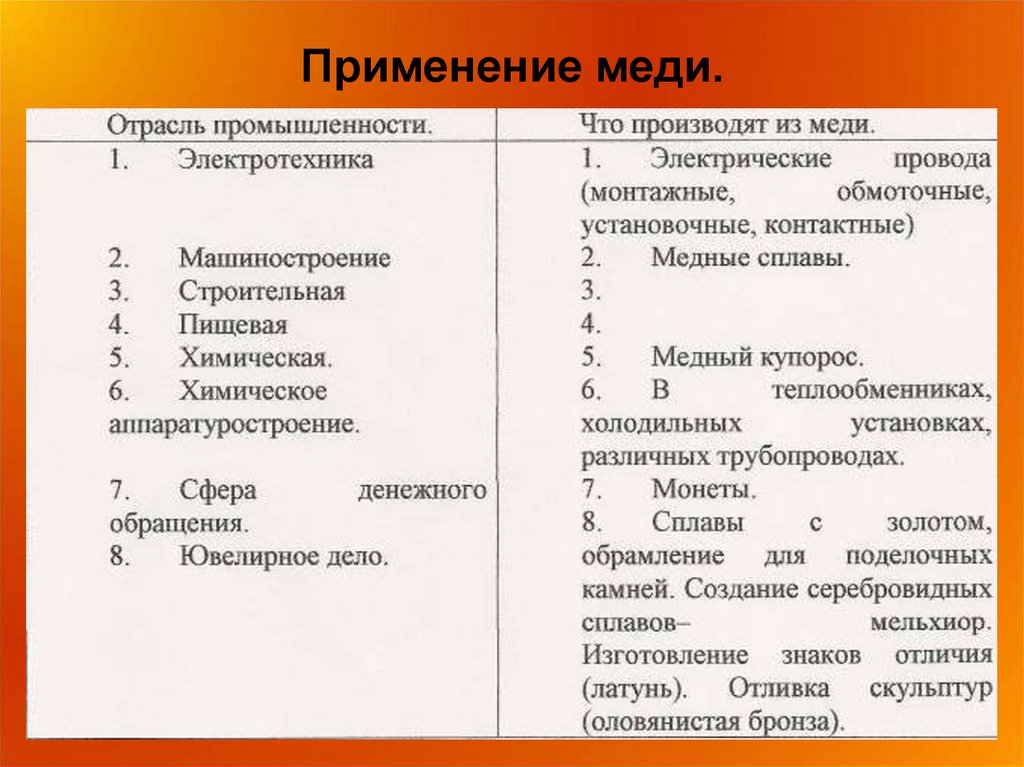

Использование меди

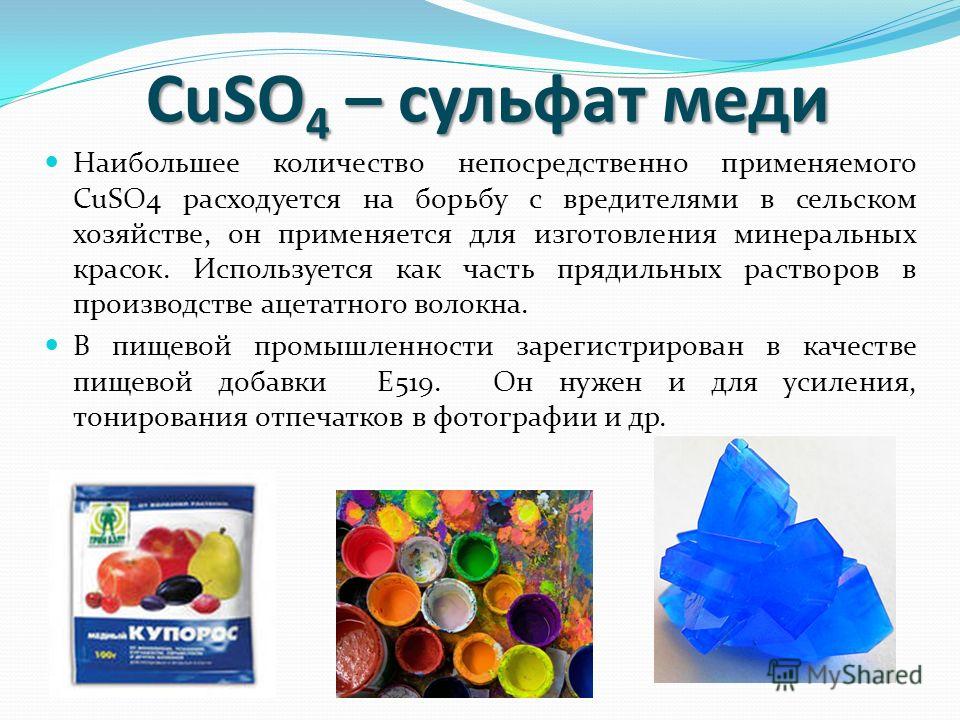

Рисунок 1 Использование меди.

Рисунок 2 Статуя Свободы была недавно отреставрирована после более чем векового воздействия погодных условий. Медная кожа была цела, только факел требовал внимания. Медная кожа была цела, только факел требовал внимания. С любезного разрешения The Copper Development Association. |

В Великобритании медь в основном используется для изготовления полуфабрикатов (называемых полуфабрикатами), которые изготавливаются из рафинированного металла либо в виде чистой меди, либо в виде медных сплавов. Они могут быть в виде проволоки, стержня, прутка, пластины, листа, полосы, фольги или трубки. Более половины меди продается в виде кабелей, проводов и труб. Большая часть остального превращается в сплавы.

На сегодняшний день наибольшая часть меди используется в электропроводке, печатных платах, генераторах, электродвигателях и трансформаторах. Например, в среднем автомобиле около мили медной проводки массой 1 кг. Новый Boeing 787 (Dreamliner) имеет около 120 миль проводки при массе 4 тонны.

Медь также используется в автомобилях в различных электронных устройствах, таких как датчики для контроля и контроля температуры и скорости.

Много меди используется в зданиях, не только в медных трубах и электропроводке, но и в облицовке, что приводит к очень привлекательному цвету. Он также используется в холодильниках и кондиционерах из-за простоты изготовления и тепловых свойств.

Годовое производство (Первичная медь)

| Мир | 18,9 млн тонн 1 |

| Чили | 5,7 млн тонн 2 |

| Китай | 1,8 млн тонн 2 |

| Перу | 1,6 млн тонн 2 |

| США | 1,8 млн тонн 2 |

| Конго (Киншаса) | 1,0 млн тонн 2 |

Данные из:

1 International Copper Study Group, 2015.

2 U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Производство меди

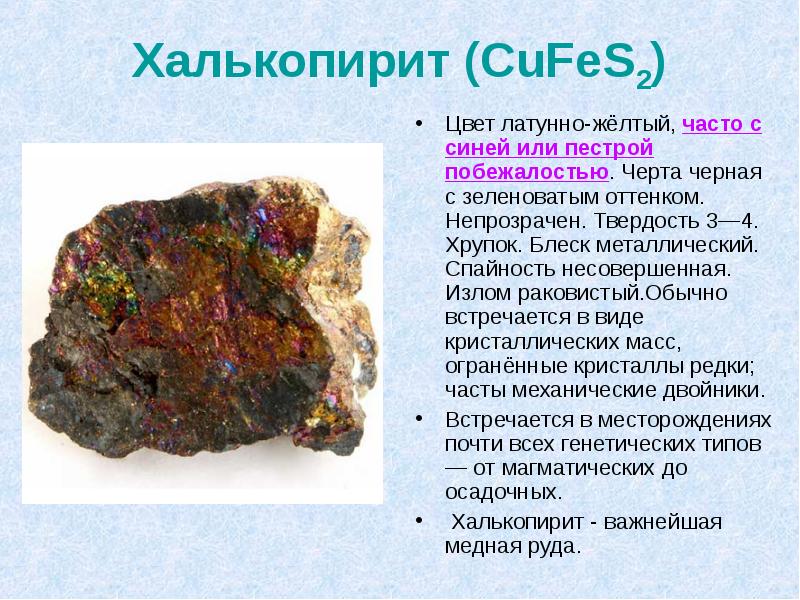

присутствует в виде сульфидного минерала, например, халькопирит (CuFeS 2 ) (наиболее распространенная медная руда), борнит (Cu 5 FeS 4 ) и халькоцит (Cu 2 S). Эти руды обычно содержат только около 0,5-2% меди. Остальная часть первичной продукции поступает из руд, в которых медь присутствует в виде силикатов, сульфатов, карбонатов и оксидов, которые образовались в результате выветривания и окисления сульфидных минералов. Около 30% всего производства меди извлекается из вторичного сырья и отходов, которые перерабатываются.

Крупные месторождения руд находятся в Чили, западной части США, Канаде, Замбии, Демократической Республике Конго и России.

Рис. 3. Шахта Бингем-Каньон в штате Юта, США. Это крупнейший в мире открытый медный рудник.

С любезного разрешения Тиффани Беверидж.

Производство меди происходит в три этапа:

а) обогащение руды

б) преобразование сульфидов и других соединений меди в медь

с) очистка меди

(а) обогащение руды

Руда обогащается пенной флотацией (рис. 4). Измельченная руда смешивается с нефтью и перемешивается с водой в большом резервуаре, в который добавлено моющее средство.

4). Измельченная руда смешивается с нефтью и перемешивается с водой в большом резервуаре, в который добавлено моющее средство.

Через смесь продувается сжатый воздух, легкие частицы сульфида меди поднимаются наверх и плавают в пене. Более тяжелые глины и другие силикаты оседают на дно резервуара. Этот остаток известен как «пустая порода». Медная пена снимается.

Рис. 4 Обогащение медной руды пенной флотацией.

(b) Конверсия сульфидов и других соединений меди в медь

Конверсия осуществляется несколькими методами:

i) обжигом медных сульфидных руд

ii) процессом выщелачивания

iii) бактериальным методом

(i) Обжигом медных сульфидных руд

Обогащенная руда обжигается при достаточном количестве воздуха для превращения сульфида железа в железо(ll ) оксид:

Затем твердую смесь смешивают с карбонатом кальция (известняком), кремнеземом (песком) и нагревают до 1300 К. Железо образует силикатный шлак, а сульфид меди(I) плавится и опускается на дно печи. . Он известен как медный штейн.

. Он известен как медный штейн.

В недавно разработанном процессе Isasmelt обогащенная руда (концентраты), известняк и кремнезем вместе с твердым топливом (углем) смешиваются и прессуются в окатыши. Они подаются в печь, в которой есть фурма, по которой закачивается природный газ (метан) и нефть с воздухом, обогащенным кислородом. Более экономично использовать чистый кислород или воздух, обогащенный кислородом, а не воздух, поскольку это увеличивает скорость реакции и означает, что можно использовать более мелкие химические установки и снизить стоимость топлива. Кроме того, это облегчает обеспечение того, чтобы никакие газы, такие как диоксид серы, не выбрасывались и не загрязняли атмосферу. На участке построены кислородные установки.

Рисунок 5 Производство меди с использованием процесса Isasmelt.

Эта смесь перекачивается со скоростью, которая вызывает турбулентность и способствует очень быстрой реакции. Процесс очень эффективен, и большое количество сырья может быть переработано в относительно небольших печах.

Медный штейн и шлак сливаются в другую печь для осаждения и разделения.

Медный штейн затем направляют в другую печь и вдувают воздух или воздух, обогащенный кислородом, для получения металлической меди:

Двуокись серы часто на месте превращают в серную кислоту.

Эта нечистая медь ( ca 99%) известна как черновая медь. Его нагревают до тех пор, пока он не расплавится, и вводят дополнительное количество воздуха для удаления нежелательной серы. Затем следует закачка метана для удаления кислорода. Этот процесс известен как огневое рафинирование. Затем все еще нечистая медь отливается в аноды для электрорафинирования.

(ii) Процесс выщелачивания

Медь получают из руды путем обработки руды раствором хлорида меди(II) и хлорида железа(III):

Медь извлекают в виде хлорида меди(l). Чтобы сохранить соединение в растворе, добавляют хлорид натрия. В присутствии избытка хлорид-иона образуется комплексный ион [CuCl 2 ] – , растворимый в воде:

Наконец, нечистую медь получают электролизом раствора [CuCl 2 ] – ионы в металл:

Хлорид меди (II) затем рециркулируют.

(iii) Бактериальный метод

Значительное количество меди, производимой в США, получают с использованием бактерий. Подкисленная вода распыляется на отходы добычи меди, которые содержат низкие уровни меди. По мере того как вода просачивается сквозь щебень, бактерия Thiobadllus ferrooxidans, живущая в присутствии кислоты и серы, расщепляет содержащиеся в породе сульфиды железа и превращает железо(II) в ионы железа(III). Ион железа (III), в свою очередь, окисляет сульфид-ион сульфидов меди до сульфата, оставляя ион меди (II) в растворе. Эта насыщенная медью вода извлекается на дне штабеля, а металлическая медь получается восстановлением железным ломом:

(c) Очистка меди

Какой бы метод производства меди из руды ни использовался, ее окончательная очистка осуществляется электролизом (рис. 6).

Плиты из нечистой меди (черновой меди) вместе с тонкими листами из чистой металлической меди или нержавеющей стали или титана погружают в раствор сульфата меди(II) (0,3 моль дм -3 ) и серной кислоты (2 моль дм -3 ). Чистые медные или стальные листы составляют катод (рис. 7) электролизера, а нечистые пластины — анод. Это означает, что ионы меди образуются на аноде (происходит окисление) и переходят в раствор:

Чистые медные или стальные листы составляют катод (рис. 7) электролизера, а нечистые пластины — анод. Это означает, что ионы меди образуются на аноде (происходит окисление) и переходят в раствор:

Рисунок 6 Очистка меди электролизом.

Ионы мигрируют к катоду, восстанавливаются до чистой меди и осаждаются на катоде. Время от времени с катода соскабливают чистую медь.

Многие примеси из медного анода, такие как золото, серебро, платина и олово, нерастворимы в растворе электролита и поэтому не осаждаются на катодах. Вместо этого они осаждаются в виде «анодного шлама» на дне резервуара, который периодически удаляют и отправляют на переработку. Другие металлы, напр. железо и никель растворимы, поэтому электролит необходимо постоянно очищать, чтобы предотвратить чрезмерное осаждение этих элементов на катоде. Медь чистотой не ниже 9Таким образом получают 9,99%.

Полученная медь затем будет преобразована в удобные формы (такие как листы, проволока, прутки, трубы и т. д.) для использования в производстве.

д.) для использования в производстве.

Рис. 7 Катоды из чистой меди на нефтеперерабатывающем заводе в Канаде.

С любезного разрешения Anglo American.

Вторичное производство

Медь и сплавы с высоким содержанием меди перерабатываются для получения чистой меди. Металлы нагреваются воздухом, обогащенным кислородом, который окисляет большинство металлов, но не медь или какие-либо драгоценные металлы, образуя шлак, который можно удалить. Описанный выше процесс Isasmelt часто используется для производства вторичной меди.

Оставшаяся медь, чистота которой составляет около 99%, отливается в аноды и дополнительно очищается с помощью электролитического метода, описанного выше.

По оценкам, во всем мире около 33% новых изделий из меди производится из переработанной меди, при этом в некоторых странах показатели переработки значительно выше, например в Северной Америке (31%) и странах Западной Европы (47%). Около половины этого количества приходится на лом заводов и литейных заводов, производящих медные изделия, который затем просто переплавляют и отливают. Другая половина поступает из «старого лома», например, из электрических кабелей и сантехники.

Другая половина поступает из «старого лома», например, из электрических кабелей и сантехники.

Данные из:

The World Copper Factbook, 2015; International Copper Study Group

Рис. 8 Блок-схема, обобщающая процессы, используемые для производства меди из руды.

Медные сплавы

Многие широко используемые сплавы содержат медь в качестве преобладающего металла с различными количествами других элементов (таблица 1).

| Сплав | Медь в сплаве с | Использование |

|---|---|---|

| Латунь | цинк | винты, провода, детали сантехники, электрические соединители, музыкальные инструменты, дверная фурнитура и украшения |

| Бронза | олово | статуи, подшипники, электрические разъемы, пружины, зажимы |

| Фосфористая бронза | олово, фосфор | прецизионные подшипники, пружины, тарелки, инструментальные струны |

| Алюминиевая бронза | олово, алюминий (железо, никель, кремний) | инструменты, высокотемпературные компоненты авиационных и автомобильных двигателей |

| Мельхиор | никель (железо, марганец) | монеты, внешние компоненты в морской среде |

| Нейзильбер | никель, цинк | столовые приборы, ключи, молнии, монеты, духовые и духовые инструменты, медиаторы для банджо |

Таблица 1 Важные сплавы меди и их применение.

| Рисунок 9 Этот саксофон изготовлен из медного сплава. С любезного разрешения Мэтью Уоддингтона. |

В монетах евро используется медь четырьмя различными способами. Монеты номиналом от 1 до 5 центов изготовлены из стали с медным покрытием. Монеты номиналом от 10 до 50 центов изготовлены из скандинавского золота (89% меди с добавлением алюминия, цинка и олова). Монеты номиналом 1 и 2 евро состоят из двух сплавов. Внутренняя часть монеты золотого цвета изготовлена из 75% меди с добавлением цинка и никеля, а внешняя часть серебряного цвета представляет собой сплав 75% меди и 25% никеля.

Исследования показали, что бактерии не могут долго выживать на медной поверхности, и одно из преимуществ использования медных сплавов для изготовления духовых или духовых музыкальных инструментов заключается в том, что они менее склонны к росту плесени и бактерий, несмотря на регулярное воздействие влаги.