Медь м1 и м3 различия в свойствах: Медь М0, М1, М2, М3

alexxlab | 19.01.2023 | 0 | Разное

Медь М0, М1, М2, М3

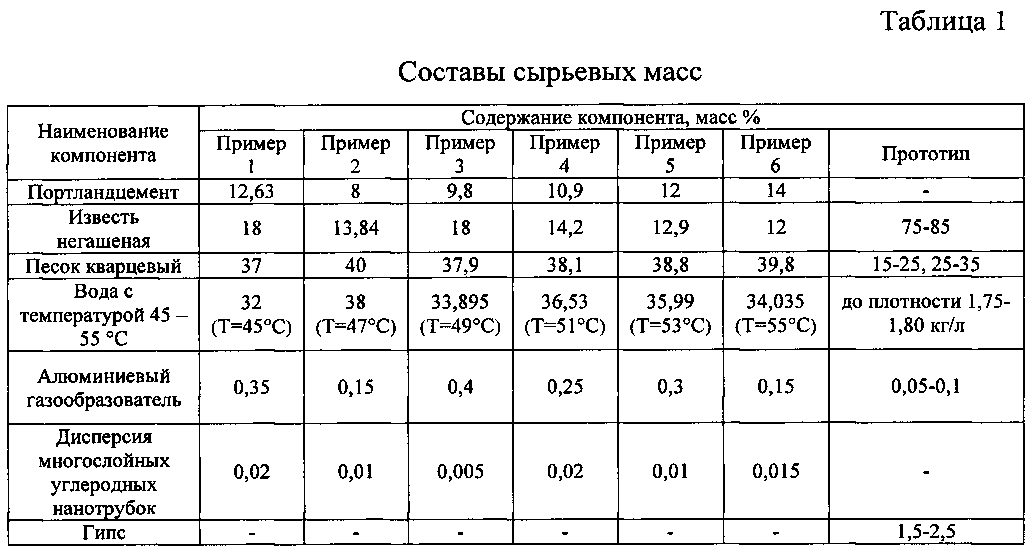

| Марка | Cu | Fe | Pb | Sn | Sb | Bi | As | S | P | Ni | Ag | Zn | O2 | Сумма примесей |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| не менее | не более | |||||||||||||

| М0 | 99,95 | 0,004 | 0,004 | 0,002 | 0,002 | 0,001 | 0,002 | 0,004 | 0,002 | 0,002 | 0,003 | 0,004 | 0,02 | 0,05 |

| М1 | 99,9 | 0,005 | 0,005 | 0,002 | 0,002 | 0,001 | 0,002 | 0,005 | – | 0,002 | 0,003 | 0,005 | 0,05 | 0,1 |

| М2 | 99,7 | 0,01 | 0,05 | 0,005 | 0,002 | 0,01 | 0,01 | – | 0,2 | – | – | 0,07 | 0,3 | |

| М3 | 99,5 | 0,05 | 0,05 | 0,05 | 0,05 | 0,003 | 0,05 | 0,01 | – | 0,2 | – | – | 0,08 | 0,5 |

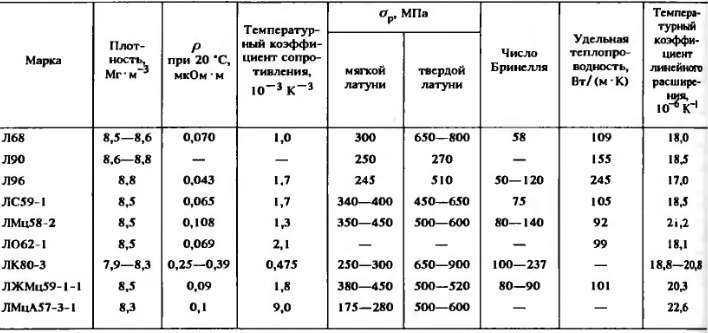

| Вид полуфабриката | ГОСТ | Состояние | σв | δ10 | Глубина сферической лунки при толщине материала, мм* (не менее) | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | % | 0,08 | 0,10-0,15 | 0,18-0,25 | 0,3-0,55 | 0,60-1,10 | 0,20-1,50 | |||

| Листы и полосы | ||||||||||

| холоднокатаные | ГОСТ 495-70 | Мягкие | 20 | 30 | – | – | – | – | – | – |

| Твердые | 30 | 3 | – | – | – | – | – | – | ||

| горячекатаные | – | 20 | 30 | – | – | – | – | – | – | |

| Лента | ГОСТ 1173-70 | Мягкая | 21 | 30 | 6,5/- | 7,5/3,4 | 8/3,8 | 9/4 | 9,5/- | 10/- |

| Твердая | 30 | 3 | – | – | – | – | – | |||

| Трубы: | ||||||||||

| тянутые и холоднокатаные | ГОСТ 617-72 | Мягкие | 20 | 35 | – | – | – | – | – | – |

| Полутвердые | 25 | 8 | – | – | – | – | – | – | ||

| Твердые | 29 | 2 | – | – | – | – | – | – | ||

| прессованные диаметром, мм | ||||||||||

| до 200 | – | 19 | 30 | – | – | – | – | – | – | |

| свыше 200 | – | 18 | 30 | – | – | – | – | – | – | |

| Прутки тянутые | ГОСТ 1535-71 | Мягкие | 20 | 35 | – | – | – | – | – | – |

| Полутвердые | 24 | 10 | – | – | – | – | – | – | ||

| Твердые | 28 | 5 | – | – | – | – | – | – | ||

| Прутки горячекатаные | ГОСТ 1535-71 | – | 20 | 8 | – | – | – | – | – | – |

| Прутки пресованные | ГОСТ 1535-71 | – | 20 | 30 | – | – | – | – | – | – |

Примечание: Проволока электротехническая диаметром 0,02-10 мм выпускается по ГОСТ 2112-71. Трубы капиллярные из меди марки М2 выпускаются по ГОСТ 5.1196-72. Трубы капиллярные из меди марки М2 выпускаются по ГОСТ 5.1196-72. |

||||||||||

| * Показатели приведены для пуансона радиусом 10 мм; в дробных числах в знаменателе приведены показатели для пуансона радиусом 4 мм. | ||||||||||

| Вид полуфабриката | Состояние | Е | G | μ | σ0,2 | σв | Sk | δ10 | ψ | τср | HB | ан | σ-1* |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | кгс/мм2 | % | кгс/мм2 | кгс·м/см2 | кгс/мм2 | ||||||||

| Прутки тянутые | Мягкие | 12000 | 4480 | 0,34 | 8 | 24 | 60 | 50 | 75 | 15 | 45 | 16 | 8 |

| Твердые | – | – | – | 30 | 35 | – | 10 | 35 | 20 | 95 | – | 9 | |

* На базе 1·108 циклов. |

|||||||||||||

| Плотность: 8950 кг/м3 | |||||||

| Коэффициент термического линейного расширения | |||||||

|---|---|---|---|---|---|---|---|

| Температура, °С | 20-100 | 20-300 | 20-600 | 20-800 | |||

| α·106 1/град | 16,8 | 17,7 | 18,9 | 19,6 | |||

| Коэффициент теплопроводности | |||||||

|---|---|---|---|---|---|---|---|

| λ = 385 Вт/м·град |

| Удельная теплоемкость | |||||||

|---|---|---|---|---|---|---|---|

| с = 0,377 кдж/кг·град |

| Удельное электросопротивление | |

|---|---|

| Температура, °С | 20 |

| ρ·106, ом·см | 1,75 для мягкой меди |

| 1,79 для деформированной меди | |

| Коэффициент трения | |||||||||

|---|---|---|---|---|---|---|---|---|---|

– со смазкой (маслом МС) 0,011; – без смазки 0,4. |

| Медь обладает удовлетворительной коррозионной стойкостью в атмосферных условиях при комнатной температуре. |

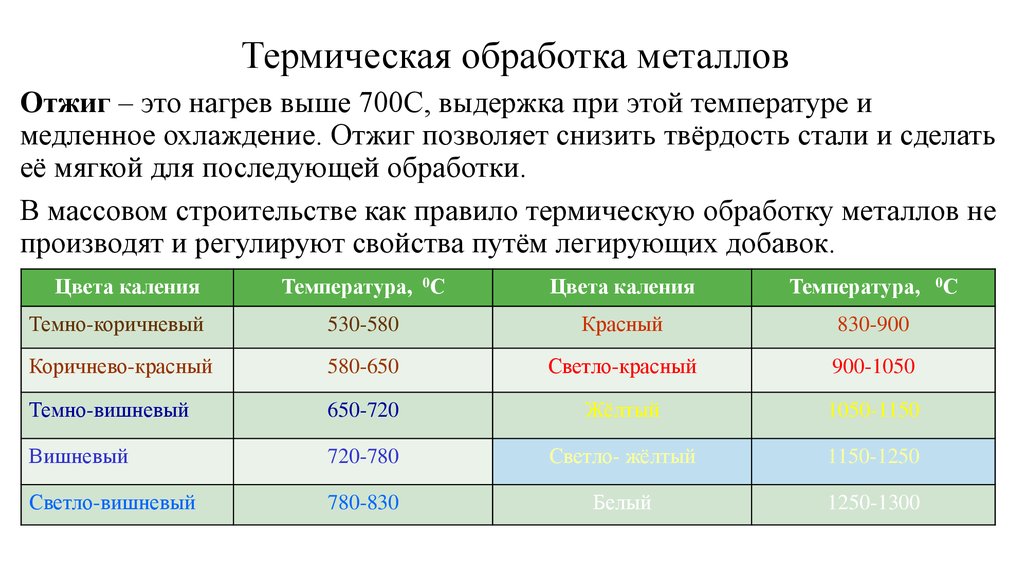

| Медь высокопластична в отожженном состоянии, при обработке давлением выдерживает без промежуточных отжигов обжатие до 85—95%. Температура горячей обработки 800—900°С. Отжиг рекомендуется проводить в интервале температур 500—700°С в зависимости от толщины материала. Рекомендуемая температура литья 1150—1230°С; линейная усадка 2,1%. Медь, содержащая кислород (до 0,01%), подвержена растрескиванию при нагреве в восстановительной среде с водородом. Хорошо сваривается, паяется и обрабатывается резанием (лучше в деформированном состоянии). |

Шины, контакты и другие токоведущие детали, трубопроводы, шайбы, заклепки, ниппели, прокладки и др. |

МЕДЬ и МЕДНЫЙ ПРОКАТ

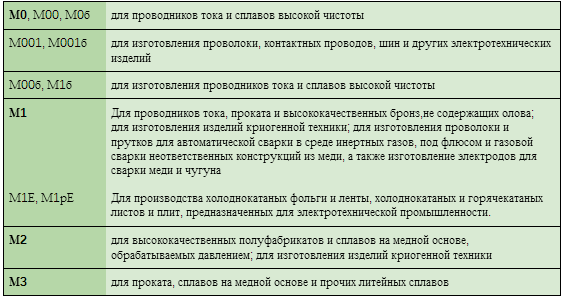

Марки меди и их химический состав определен в ГОСТ 859-2001. Сокращенная информация о марках меди приведена ниже (указано минимальное содержание меди и предельное содержание только двух примесей – кислорода и фосфора):

| Марка | Медь | О2 | P | Способ получения, основные примеси |

| М00к | 99.98 | 0.01 | – | Медные катоды:продукт электролитического рафинирования, заключительная стадия переработки медной руды. |

| М0к | 99.97 | 0.015 | 0.001 | |

| М1к | 99.95 | 0.02 | 0.002 | |

| М2к | 99. 93 93 | 0.03 | 0.002 | |

| М00 | 99.99 | 0.001 | 0.0003 | Переплавка катодов в вакууме, инертной или восстановительной атмосфере.Уменьшает содержание кислорода. |

| М0 | 99.97 | 0.001 | 0.002 | |

| М1 | 99.95 | 0.003 | 0.002 | |

| М00 | 99.96 | 0.03 | 0.0005 | Переплавка катодов в обычной атмосфере.Повышенное содержание кислорода. Отсутствие фосфора |

| М0 | 99.93 | 0.04 | – | |

| М1 | 99.9 | 0.05 | – | |

| М2 | 99.7 | 0.07 | – | Переплавка лома.Повышенное содержание кислорода, фосфора нет |

| М3 | 99.5 | 0. 08 08 | – | |

| М1ф | 99.9 | – | 0.012 – 0.04 | Переплавка катодов и лома медис раскислением фосфором.Уменьшает содержание кислорода, но приводит к повышенному содержанию фосфора |

| М1р | 99.9 | 0.01 | 0.002 – 0.01 | |

| М2р | 99.7 | 0.01 | 0.005 – 0.06 | |

| М3р | 99.5 | 0.01 | 0.005 – 0.06 |

Первая группа марок относится к катодной меди, остальные – отражают химический состав различных медных полуфабрикатов (медные слитки, катанка и изделия из неё, прокат).

Специфические особенности меди, присущие разным маркам, определяются не содержанием меди (различия составляют не более 0.5%), а содержанием конкретных примесей (их количество может различаться в 10 – 50 раз). Часто используют классификацию марок меди по содержанию кислорода:

– бескислородная медь (М00 , М0 и М1 ) с содержанием кислорода до 0. 001%.

001%.

– рафинированная медь (М1ф, М1р, М2р, М3р) с содержанием кислорода до 0.01%, но с повышенным содержанием фосфора.

– медь высокой чистоты (М00, М0, М1) с содержанием кислорода 0.03-0.05%.

– медь общего назначения (М2, М3) с содержанием кислорода до 0.08%.

Примерное соответствие марок меди, выпускаемой по разным стандартам, приведено ниже:

| ГОСТ | EN, DIN |

| М00 | Cu-OFE |

| М0 | Cu-PHC, OF-Cu |

| М1 | Cu-OF, Cu-OF1 |

| М1 | Cu-ETP, Cu-ETP1,Cu-FRTP, Cu-FRHC, SE-Cu, E-Cu, E Cu57, E Cu58 |

| М1ф | Cu-DHP, SF-Cu |

| М1р | Cu-DLP, SW-Cu |

Разные марки меди имеют различное применение, а отличия в условиях их производства определяют существенные различия в цене.

Для производства кабельно-проводниковой продукции катоды переплавляют по технологии, которая исключает насыщение меди кислородом при изготовлении продукции. Поэтому медь в таких изделиях соответствует маркам М00, М0 , М1 .

Требованиям большинства технических задач удовлетворяют относительно дешевые марки М2 и М3. Это определяет массовое производство основных видов медного проката из М2 и М3.

Прокат из марок М1, М1ф, М1р, М2р, М3р производится в основном для конкретных потребителей и стоит намного дороже.

Физические свойства меди

Главное свойство меди, которое определяет её преимущественное использование – очень высокая электропроводность (или низкое удельное электросопротивление). Такие примеси как фосфор, железо, мышьяк, сурьма, олово, существенно ухудшают её электропроводность. На величину электропроводности существенное влияние оказывает способ получения полуфабриката и его механическое состояние. Это иллюстрируется приведенной ниже таблицей:

Удельное электрическое сопротивление меди для различных полуфабрикатов разных марок (гарантированные значения) при 20оС.

| мкОм*м | Марка | Вид и состояние полуфабриката | ГОСТ, ТУ |

| 0.01707 | М00 | Слитки (непрерывное вертикальное литье) | |

| М00 | Катанка кл.А ( кислород: 0.02-0.035%) | 193-79 | |

| 0.01718 | М0 | Катанка кл.В (кислород: 0.045%) | ТУ 1844 01003292517-2004 |

| 0.01724 | М1 | Катанка кл.С (кислород: 0.05%) | |

| М1 | Слитки (горизонтальное литье) | 193-79 | |

| М1 | Слитки (горизонтальное литье) | ||

| 0.01748 | М1 | Ленты | 1173-2006 |

| М1 | Прутки отожженные | 1535-2006 | |

| 0.01790 | М1 | Прутки полутвердые, твердые, прессованные |

Различия в сопротивлении катанки марок М00, М0 и М1, обусловлены разным количеством примесей и составляют около 1%. В то же время различия в сопротивлении, обусловленные разным механическим состоянием, достигают 2 – 3%. Удельное сопротивление изделий из меди марки М2 примерно 0.020 мкОм*м.

В то же время различия в сопротивлении, обусловленные разным механическим состоянием, достигают 2 – 3%. Удельное сопротивление изделий из меди марки М2 примерно 0.020 мкОм*м.

Второе важнейшее свойство меди – очень высокая теплопроводность.

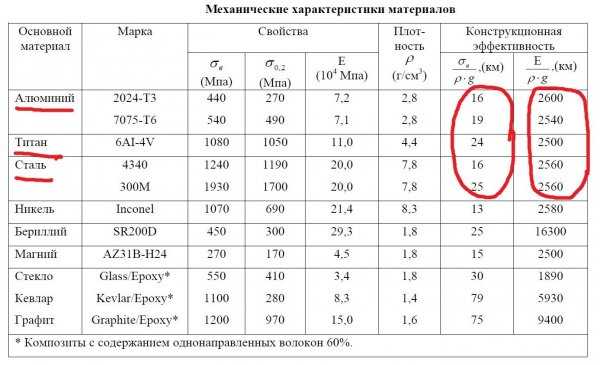

Примеси и легирующие добавки уменьшают электро- и теплопроводность меди, поэтому сплавы на медной основе значительно уступают меди по этим показателям. Значения параметров основных физических свойств меди в сравнении с другими металлами приведены в таблице (данные приведены в двух разных системах единиц измерения):

| Показатели

| Единица измерения | Медь | Алю- миний | Латунь Л63, ЛС | Бронза БрАЖ | Сталь 12Х18Н10 |

| Удельное элетросопротивление, | мкОм*м | 0.0172 – 0.0179 | 0.027- 0.030 | 0.065 | 0.123 | 0.725 |

| Теплопроводность, | кал/см*с*град | 0. 93 93 | 0.52 | 0.25 | 0.14 | 0.035 |

| Вт/м*град | 386 – 390 | 217 | 106 | 59 | 15 |

По электро – и теплопроводности медь незначительно уступает только серебру.

Влияние примесей и особенности свойств меди различных марок

Отличия в свойствах меди разных марок связаны с влиянием примесей на базовые свойства меди. О влиянии примесей на физические свойства (тепло- и электропроводность) говорилось выше. Рассмотрим их влияние на другие группы свойств.

Влияние на механические свойства.

Железо, кислород, висмут, свинец, сурьма ухудшают пластичность. Примеси, малорастворимые в меди (свинец, висмут, кислород, сера), приводят к хрупкости при высоких температурах.

Температура рекристаллизации меди для разных марок составляет 150- 240о С. Чем больше примесей, тем выше эта температура. Существенное увеличение температуры рекристаллизации меди дает серебро, цирконий. Например введение 0.05% Ag увеличивает температуру рекристаллизации вдвое, что проявляется в увеличении температуры размягчения и уменьшении ползучести при высоких температурах, причем без потери тепло- и электропроводности.

Существенное увеличение температуры рекристаллизации меди дает серебро, цирконий. Например введение 0.05% Ag увеличивает температуру рекристаллизации вдвое, что проявляется в увеличении температуры размягчения и уменьшении ползучести при высоких температурах, причем без потери тепло- и электропроводности.

Влияние на технологические свойства.

К технологическим свойствам относятся:

1) способность к обработке давлением при низких и высоких температурах,

2) Паяемость и свариваемость изделий.

Примеси, особенно легкоплавкие, формируют зоны хрупкости при высоких температурах, что затрудняет горячую обработку давлением. Однако уровень примесей в марках М1 и М2 обеспечивают необходимую технологическую пластичность.

При холодном деформировании влияние примесей заметно проявляется при производстве проволоки. При одинаковом пределе прочности на разрыв ( ?в =16 кгс/мм2 ) катанки из марок М00, М0 и М1 имеют разное относительное удлинение ? (38%, 35% и 30% соответственно). Поэтому катанка класса А (ей соответствует марка М00) более технологична при производстве проволоки, особенно малых диаметров. Использование бескислородной меди для производства проводников тока обусловлено не столько величиной электропроводности, сколько технологическим фактором.

Поэтому катанка класса А (ей соответствует марка М00) более технологична при производстве проволоки, особенно малых диаметров. Использование бескислородной меди для производства проводников тока обусловлено не столько величиной электропроводности, сколько технологическим фактором.

Процессы сварки и пайки существенно затрудняются при увеличении содержания кислорода, а также свинца и висмута.

Влияние кислорода и водорода на эксплуатационные свойства.

При обычных условиях эксплуатационные свойства меди (прежде всего долговечность эксплуатации) практически одинаковы для разных марок. В то же время при высоких температурах может проявиться вредное влияние кислорода, содержащегося в меди. Эта возможность обычно реализуется при нагреве меди в среде, содержащей водород.

Кислород изначально содержится в меди марок М0, М1, М2, М3. Кроме этого, если бескислородную медь отжечь на воздухе при высоких температурах, то вследствие диффузии кислорода поверхностный слой изделия станет кислородсодержащим. Кислород в меди присутствует в виде закиси меди, которая локализуется по границам зерен.

Кислород в меди присутствует в виде закиси меди, которая локализуется по границам зерен.

Кроме кислорода в меди может присутствовать водород. Водород попадает в медь в процессе электролиза или при отжиге в атмосфере, содержащей водяной пар. Водяной пар всегда присутствует в воздухе. При высокой температуре он разлагается с образованием водорода, который легко диффундирует в медь.

В бескислородной меди атомы водорода располагаются в междоузлиях кристаллической решетки и особо не сказываются на свойствах металла.

В кислородсодержащей меди при высоких температурах водород взаимодействует с закисью меди. При этом в толще меди образуется водяной пар высокого давления, что приводит к вздутиям, разрывам и трещинам. Это явление известно как «водородная болезнь» или «водородное охрупчивание». Оно проявляется при эксплуатации медного изделия при температурах свыше 200о С в атмосфере, содержащей водород или водяной пар.

Степень охрупчивания тем сильнее, чем больше содержание кислорода в меди и выше температура эксплуатации. При 200о С срок службы составляет 1.5 года, при 400о С – 70 часов.

При 200о С срок службы составляет 1.5 года, при 400о С – 70 часов.

Особенно сильно оно проявляется в изделиях малой толщины (трубки, ленты).

При нагреве в вакууме изначально содержащийся в меди водород взаимодействует с закисью меди и также ведет к охрупчиванию изделия и ухудшению вакуума. Поэтому изделия, которые эксплуатируются при высокой температуре, производятся из бескислородных (рафинированных) марок меди М1р, М2р, М3р.

Механические свойства медного проката

Большая часть медного проката, поступающего в свободную продажу, производится из марки М2. Прокат из марки М1 производится в основном под заказ, кроме того он примерно на 20% дороже.

Холоднодеформированный прокат – это тянутые (прутки, проволока, трубы) и холоднокатаные (листы, лента, фольга) изделия. Он выпускается в твердом, полутвердом и мягком (отожженном) состояниях. Такой прокат маркируется буквой «Д», а состояния поставки буквами Т, П или М.

Горячедеформированный прокат – результат прессования (прутки, трубы) или горячей прокатки (листы, плиты) при температурах выше температуры рекристаллизации. Такой прокат маркируется буквой «Г». По механическим свойствам горячедеформированный прокат близок (но не идентичен) к холоднодеформированному прокату в мягком состоянии.

| Параметры при комнатной темп. | М | Т |

| Модуль упругости E, кгс/мм2 | 11000 | 13000 |

| Модуль сдвига G, кгс/мм2 | 4000 | 4900 |

| Предел текучести ?0.2 , кгс/мм2 | 5 – 10 | 25 – 34 |

| Предел прочности ?в , кгс/мм2 | 19 – 27 | 31 – 42 |

Относ. удлинение ? удлинение ? | 40 – 52 | 2 – 11 |

| Твердость НВ | 40 – 45 | 70 – 110 |

| Сопротивление срезу, кгс/мм2 | 10 – 15 | 18 – 21 |

| Ударная вязкость, | 16 – 18 | |

| Обрабатываем. резанием, % к Л63-3 | 18 | |

| Предел усталости ?-1 при 100 млн циклов | 7 | 12 |

Высокий предел прочности на сжатие (55 – 65 кгс/мм2) в сочетании с высокой пластичностью определяет широкое использование меди в качестве прокладок в уплотнениях неподвижных соединений с температурой эксплуатации до 250оС (давление 35 Кгс\см2 для пара и 100 Кгс\см2 для воды).

Медь широко используется в технике низких температур, вплоть до гелиевых. При низких температурах она сохраняет показатели прочности, пластичности и вязкости, характерные для комнатной температуры. Наиболее часто используемое свойство меди в криогенной технике – её высокая теплопроводность. При криогенных температурах теплопроводность марок М1 и М2 становится существенной, поэтому в криогенной технике применение марки М1 становится принципиальным.

Наиболее часто используемое свойство меди в криогенной технике – её высокая теплопроводность. При криогенных температурах теплопроводность марок М1 и М2 становится существенной, поэтому в криогенной технике применение марки М1 становится принципиальным.

Медные прутки выпускаются прессованными (20 – 180 мм) и холоднодеформированными, в твердом, полутвердом и мягком состояниях (диаметр 3 – 50 мм) по ГОСТ 1535-2006.

Плоский медный прокат общего назначения выпускается в виде фольги, ленты, листов и плит по ГОСТ 1173-2006:

Фольга медная – холоднокатаная: 0.05 – 0.1 мм (выпускается только в твердом состоянии)

Ленты медные – холоднокатаные: 0.1 – 6 мм.

Листы медные – холоднокатаные: 0.2 – 12 мм

– горячекатаные: 3 – 25 мм (механич. свойства регламентируются до 12 мм)

Плиты медные – горячекатаные: свыше 25 мм (механические свойства не регламентируются)

Горячекатаные и мягкие холоднокатаные медные листы и ленты выдерживают испытание на изгиб вокруг оправки диаметром равным толщине листа. При толщине до 5 мм они выдерживают изгиб до соприкосновения сторон, а при толщине 6 – 12 мм – до параллельности сторон. Холоднокатанные полутвердые листы и ленты выдерживают испытание на изгиб на 90 град.

При толщине до 5 мм они выдерживают изгиб до соприкосновения сторон, а при толщине 6 – 12 мм – до параллельности сторон. Холоднокатанные полутвердые листы и ленты выдерживают испытание на изгиб на 90 град.

Таким образом допустимый радиус изгиба медных листов и лент равен толщине листа (ленты).

Глубина выдавливания лент и листов пуансоном радиусом 10 мм составляет не менее 7 мм для листов толщиной 0.1-0.14 мм и не менее 10 мм для листов толщиной 1-1.5 мм. По этому показателю (выдавливаемость) медь уступает латуням Л63 и Л68.

Медные трубы общего назначения изготавливаются холоднодеформированными (в мягком, полутвердом и твердом состояниях) и прессованными (больших сечений) по ГОСТ 617-2006.

Медные трубы используются не только для технологических жидкостей, но и для питьевой воды. Медь инертна по отношению к хлору и озону, которые используются для очистки воды, ингибирует рост бактерий, при замерзании воды медные трубы деформируются без разрыва. Медные трубы для воды производятся по ГОСТ Р 52318-2005, для них ограничено содержание органических веществ на внутренней поверхности. Минимальные радиусы изгиба и допустимые давления для мягких медных труб приведены ниже:

Медные трубы для воды производятся по ГОСТ Р 52318-2005, для них ограничено содержание органических веществ на внутренней поверхности. Минимальные радиусы изгиба и допустимые давления для мягких медных труб приведены ниже:

| Размер трубы, мм | Допустимое давление, бар | Радиус изгиба, мм | Размер трубы | Допустимое давление, бар |

| Дюймы (мм) | ||||

| 6*1 | 230 | 30 | 1/4” (6.35*0.8) | 220 |

| 8*1 | 163 | 35 | – | – |

| 10*1 | 130 | 40 | 3/8” (9.52*0.8) | 120 |

| 12*1 | 105 | 45 | 1/2” (12.7*0.8) | 100 |

| 14*1 | 90 | 52 | – | – |

| 16*1 | 80 | 60 | 5/8” (15, 87*1) | 80 |

| 18*1 | 67 | 70 | 3/4” (19,05*1) | 67 |

| 20*1 | 60 | 75 | – | – |

| 22*1 | 54 | 80 | 7/8” (22. 22*1) 22*1) | 54 |

Коррозионные свойства меди.

При нормальных температурах медь устойчива в следующих средах:

– сухой воздух

– пресная вода (аммиак, сероводород, хлориды, кислоты ускоряют коррозию)

– в морской воде при небольших скоростях движения воды

– в неокислительных кислотах и растворах солей (в отсутствии кислорода)

– щелочные растворы (кроме аммиака и солей аммония)

– сухие газы-галогены

– органические кислоты, спирты, фенольные смолы

Медь неустойчива в следующих средах:

– аммиак, хлористый аммоний

– окислительные минеральные кислоты и растворы кислых солей

Коррозионные свойства меди в некоторых средах заметно ухудшаются с увеличением количества примесей.

Контактная коррозия.

Допускается контакт меди с медными сплавами, свинцом, оловом во влажной атмосфере, пресной и морской воде. В то же время не допускается контакт с алюминием, цинком вследствие их быстрого разрушения.

Свариваемость меди

Высокая тепло- и электропроводность меди затрудняют её электросварку (точечную и роликовую). Особенно это касается массивных изделий. Тонкие детали можно сварить вольфрамовыми электродами. Детали толщиной более 2-х мм можно сваривать нейтральным ацетилено-кислородным пламенем. Надежный способ соединения медных изделий – пайка мягкими и твердыми припоями.

Медные сплавы

Техническая медь имеет низкую прочность и износоустойчивость, плохие литейные и антифрикционные свойства. Этих недостатков лишены сплавы на медной основе – латуни и бронзы. Правда эти улучшения достигаются за счет ухудшения тепло- и электропроводности.

Имеются особые случаи, когда нужно сохранить высокую электро- или теплопроводность меди, но придать ей жаропрочность или износоустойчивость.

При нагревании меди выше температуры рекристаллизации происходит резкое снижение предела текучести и твердости. Это затрудняет использование меди в электродах для контактной сварки. Поэтому, для этой цели используют специальные медные сплавы с хромом, цирконием, никелем, кадмием (БрХ, БрХЦр, БрКН, БрКд). Электродные сплавы сохраняют относительно высокую твердость и удовлетворительную электро- и теплопроводность при температурах сварочного процесса (порядка 600 С ).

Это затрудняет использование меди в электродах для контактной сварки. Поэтому, для этой цели используют специальные медные сплавы с хромом, цирконием, никелем, кадмием (БрХ, БрХЦр, БрКН, БрКд). Электродные сплавы сохраняют относительно высокую твердость и удовлетворительную электро- и теплопроводность при температурах сварочного процесса (порядка 600 С ).

Жаропрочность достигается также легированием серебром. Такие сплавы (МС) имеют меньшую ползучесть при неизменной электро- и теплопроводности.

Для использования в подвижных контактах (коллекторные пластины, контактный провод) применяют медь с небольшим уровнем легирования магнием или кадмием БрКд, БрМг. Они имеют повышенную износоустойчивость при высокой электропроводности.

Для кристаллизаторов используют медь с добавками железа или олова. Такие сплавы имеют высокую теплопроводность при повышенной износоустойчивости.

Низколегированные марки меди по сути являются бронзами, но часто их относят к группе медного проката с соответствующей маркировкой (МС, МК, МЖ).

- Рекомендуем

- Комментарии

IP65 степень герметичности оборудования

IP-рейтинг (Ingress Protection Rating, входная защита) — система классификации степеней защиты оболочки электрооборудования от проникновения твёрдых предметов и воды в соответствии с международным стандартом IEC 60529 (DIN 40050, ГОСТ 14254-96). К примеру, радиоуправление для крана F21-E1B имеет класс герметизации IP-65. Первая цифра означ…

Перевод крана на управление с пола

Перевод крана на управление с пола.

При осуществлении перевода мостовых или козловых кранов, на дистанционное управление с пола могут быть применены кабельные пульты управления либо беспородные пульты управления грузоподъемными кранами. Полный перечень операций и систем контроля крановой кабины, должны соответствовать функционалу пульта, согласно РД 24. 09…

09…

Троллейный шинопровод HFP

Троллейный шинопровод HFP Описание – Контактно – защищенный троллейный шинопровод HFP H предназначен для внутренней и внешней установки. – Шинопроводы состоят из жесткого ПВХ корпуса и медных токопроводящих жил. Конструкция корпуса шинопровода и токосъемника исключают возможность перепутывания фаз. – Токосъемники выполнены в виде скользящей, холо…

Презентация завода Uting Telecontrol

Презентация завода Uting Telecontrol Видео презентация завода радиотехнических изделий Uting Telecontrol. Один из крупнейших производителей промышленного радиоуправления, пультов для кранов и прочих грузоподъемных механизмов. https://www.youtube.com/watch?v=hQiPE9z7E6Y…

Расчет тока электродвигателя

Расчет тока электродвигателя

Расчет номинального тока трехфазного асинхронного электродвигателя

Для корректного выбора системы электрификации подъемно – транспортного механизма будь то троллейный шинопровод или кабельный подвод, необходимо знать номинальный ток электрической установки. Ниже приведена форма расчета трехфазного асинхронного электродви…

Ниже приведена форма расчета трехфазного асинхронного электродви…

Комментарии закрыты.

Сравнение элементов периодической таблицы | Сравните кислород и медь

Сравните кислород и медь

Сравните кислород и медь на основе их свойств, атрибутов и фактов из периодической таблицы. Сравните элементы по более чем 90 свойствам. Все элементы подобных категорий обнаруживают много сходств и различий в своих химических, атомных, физических свойствах и использовании. Эти сходства и различия следует знать, изучая элементы таблицы Менделеева. Вы можете изучить подробное сравнение между кислородом и медью с самой надежной информацией об их свойствах, атрибутах, фактах, использовании и т. д. Вы можете сравнить O и медь по более чем 90 такие свойства, как электроотрицательность, степень окисления, атомные оболочки, орбитальная структура, электросродство, физические состояния, электрическая проводимость и многое другое.

8 O Oxygen

Swap Copper vs Oxygen

Periodic Table Element Comparison

29 Cu Copper

Facts

| Name | Oxygen | Copper |

| Atomic Number | 8 | 29 |

| Атомный символ | O | Cu |

| Atomic Weight | 15. 9994 9994 | 63.546 |

| Phase at STP | Gas | Solid |

| Color | Colorless | Copper |

| Metallic Classification | Другой неметалл | Переходный металл |

| Группа Периодической таблицы | группа 16 | группа 11 |

| Название группы | oxygen family | copper family |

| Period in Periodic Table | period 2 | period 4 |

| Block in Periodic Table | p -block | d -block |

| Electronic Configuration | [He] 2s2 2p4 | [Ar] 3d10 4s1 |

| Структура электронной оболочки (количество электронов на оболочку) | 2, 6 | 2, 8, 18, 1 | Точка плавления 20021 | 54.8 K | 1357.77 K |

| Boiling Point | 90. 2 K 2 K | 3200 K |

| CAS Number | CAS7782-44-7 | CAS7440-50-8 |

| Neighborhood Elements | Соседние Элементы Кислорода | Соседние Элементы Меди |

История

| История | Элемент Кислород был открыт в Швеции и Соединенном Королевстве в 1.71 году W 1.71 Шееле. Кислород получил свое название от греческого слова oxy-, что означает «острый» и «кислота», и -gen, что означает «кислотообразующий». 9-7 %)

Crystal Structure and Atomic Structure

Atomic and Orbital Properties

Isotopes and Nuclear PropertiesOxygen имеет 3 стабильных природных изотопа, в то время как медь имеет 2 стабильных природных изотопа.

Chemical Properties: Ionization Energies and electron affinity

Thermal Properties – Enthalpies and thermodynamics

Регуляторный и здоровье-Параметры и руководящие принципы здоровья и безопасность

Сравнить с другими элементами

Intel 4 Process отказывается от кобальтового межсоединения, переходит на испытанную медь с кобальтовым покрытием/колпачкомПредоставлено Диком Джеймсом, почетным сотрудником, TechInsights Симпозиумы СБИС2 состоялись 17 июня, в1 Hilton Hawaiian Village в Гонолулу, а первый доклад на технологическом симпозиуме был представлен Intel: « Intel 4 КМОП-технология с усовершенствованными транзисторами FinFET, оптимизированными для высокоплотных и высокопроизводительных вычислений » [1]. Корпорация Intel провела брифинг перед конференцией, которым воспользовалась технологическая пресса с сообщениями Anandtech, Semiwiki, WikiChip Fuse и Real World Technologies, о которых я знаю, поэтому общая тема была хорошо освещена. Следовательно, вместо того, чтобы повторять уже хорошо изложенные детали, я решил сосредоточиться на межсоединении, которое было рассмотрено относительно слабо. Ниже представлено TEM-изображение стека. Рис. 1. 18-слойный металлический стек Intel 4Цитируя статью: «Стек межсоединений оптимизирован для RC и через сопротивление без ущерба для электромагнитной совместимости». Правила проектирования были изменены, чтобы согласовать шаг M0 с шагом ребра, M1/M3 с шагом контактного затвора, а M2/M4 (также параллельным ребрам) кратны шагу ребра в 1,5 раза. Таблица 1. Правила проектирования для Intel 7/Intel 4 , но «EUV (используется) широко на нескольких уровнях». Если EUV на самом деле не используется для определения линий, то он, вероятно, используется для обрезных масок — наш анализ показывает, что три обрезанных маски использовались для ребер и четыре для M0 в Intel 10SF и 7, так что хорошие возможности для замены на EUV. Добавьте контакты и переходные отверстия, и мы увидим явные преимущества EUV. Добавьте контакты и переходные отверстия, и мы увидим явные преимущества EUV.Нам не сообщают конкретных подробностей об использовании EUV, но Intel заявляет о сокращении количества масок на 20 % и количестве этапов процесса на 5 %: Рис. 2. Сокращение количества масок и этапов процесса при использовании EUV таблица правил проектирования выше этого M0 – M4 теперь использует eCu (улучшенная медь), а M0 / M1 больше не используют кобальт. Это позволяет металлическим RC оставаться похожими на узел Intel 7, несмотря на изменения размеров. Рис. 3. Использование eCu восстанавливает металлический RC в Intel 4На 10-нм Intel заявила, что использование кобальта для контактов снижает сопротивление контактной линии на 60%, а его использование для M0/M1 снижает сквозное сопротивление в 2 раза, и улучшенная электромиграция (EM) 5-10x. Хотя это очевидные преимущества, очевидно, что кобальт не является долгосрочным решением, так как теперь у нас есть eCu, что на языке Intel означает медные линии оплавления с танталовым барьером, а также кобальтовые футеровка и крышка. Мы знаем, что медь с футеровкой и колпачком из кобальта используется уже несколько лет, так что это не новая технология. Документы по надежности продемонстрировали преимущества кобальтовых футеровок и колпачков [2][3], а компания Applied Materials выпустила свою систему Endura Volta для этой технологии в 2014 году [4]. На своей пресс-конференции в Semicon West в том же году они сказали, что в полевых условиях было 90 систем, поэтому мы ожидали увидеть технику вскоре после этого.  7. Co-лайнер и колпачок в TSMC N5 M0 – M4 7. Co-лайнер и колпачок в TSMC N5 M0 – M4У Intel могут быть свои собственные настройки для своего процесса eCu, но, по сути, похоже, что они допустили небольшую ошибку, используя металлизацию кобальтом в своих 10-нм техпроцессах. Однако место для кобальта все же есть, и TSMC, и Samsung используют кобальтовые контакты в своих 7- и 5-нм продуктах. Сообщается, что Intel 4 вернулся к контактам из одинарного дамасского вольфрама; в документе говорится: «Усовершенствованные методы металлизации и масштабирование барьера / подкладки позволяют создавать единый дамасский узор в слоях VCX-M0 и обеспечивают простоту процесса, лучшую надежность и выход».  В этом случае у нас есть один дамаскин, используемый для контактов, M0, via 0 и M1. В этом случае у нас есть один дамаскин, используемый для контактов, M0, via 0 и M1.Что касается компоновки, правила проектирования были изменены на более строгую сеточную архитектуру, в которой концы линий и переходы размещаются на сетке. В 7-нм техпроцессе минимальное расстояние было определено для переходных отверстий и концов линий, но не для положения концов линий, что создавало переменные и трудно контролируемые перекрытия с соседними металлическими слоями и, как следствие, непредсказуемую емкостную связь. Рис. 9. Сетчатая архитектура межсоединений Intel 4Утверждается, что эти новые правила уменьшают изменчивость шаблонов и оптимизируют процесс проектирования для автоматического размещения и маршрутизации, повышая производительность. Intel также обновила свой слой металл-изолятор-металлический конденсатор (крышка MIM), почти вдвое увеличив площадную емкость по сравнению с Intel 7: Рис. 10. Последовательные поколения крышки Intel MIM Сам слой крышки MIM представляет собой пятислойный пакет пластин из нитрида титана, между которыми расположены четыре диэлектрических слоя, один HfAlO и три HfZrO: Рис. 12. Блок конденсаторов MIM Alder Lake, состоящий из пяти слоев TiN и четырех диэлектрических слоев Глядя на приведенный выше график, видно, что количество слоев оказывает влияние, но здесь происходит нечто большее, чем просто количество слоев. Маловероятно, что Intel 4 будет иметь восемь диэлектрических слоев/девять пластин, но это еще предстоит увидеть. Однако, если мы вернемся к Дню архитектуры 2020 года, когда был запущен конденсатор SuperMIM, Рут Брейн сказала: «Последняя инновация — это новый конденсатор Super-MIM (металл-изолятор-металл). По сравнению с отраслевым стандартом он обеспечивает 5-кратное увеличение емкости при той же занимаемой площади, что приводит к снижению напряжения, что приводит к значительному повышению производительности продукта Понятно, что крышка MIM Intel 7 не имеет ультратонких слоев толщиной всего в несколько ангстрем, поэтому, возможно, мы увидим SuperMIM в Intel 4. Первый продукт — их процессор Meteor Lake, так что мы с нетерпением ждем этого! Каталожные номера 1. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

0020 857000000 / 331000000

0020 857000000 / 331000000 9994

9994 000001

000001 /моль

/моль Магнитный тип

Магнитный тип 222 kJ/mol

222 kJ/mol