Медь свойства вещества: Медь – свойства, применение, характеристики медных сплавов

alexxlab | 19.10.1984 | 0 | Разное

Свойства меди, ее получение и область применения

- Интересное о меди

- Физические свойства

- Химические свойства

- Области применения меди

Свойства меди, которая в природе встречается и в виде достаточно крупных самородков, люди изучили еще в древние времена, когда из этого металла и его сплавов делали посуду, оружие, украшения, различные изделия бытового назначения. Активное использование данного металла на протяжении многих лет обусловлено не только его особыми свойствами, но и простотой обработки. Медь, которая присутствует в руде в виде карбонатов и окислов, достаточно легко восстанавливается, что и научились делать наши древние предки.

Медный слиток

Интересное о меди

Изначально процесс восстановления этого металла выглядел очень примитивно: медную руду просто нагревали на кострах, а затем подвергали резкому охлаждению, что приводило к растрескиванию кусков руды, из которых уже можно было извлекать медь.

О том, что медь используется человечеством с древних времен, свидетельствуют археологические находки, в результате которых были найдены изделия из данного металла. Историками установлено, что первые изделия из меди появились уже в 10 тысячелетии до н.э, а наиболее активно она стала добываться, перерабатываться и использоваться спустя 8–10 тысяч лет. Естественно, предпосылками к такому активному использованию данного металла стали не только относительная простота его получения из руды, но и его уникальные свойства: удельный вес, плотность, магнитные свойства, электрическая, а также удельная проводимость и др.

В наше время уже сложно найти медь в природе в виде самородков, обычно ее добывают из руды, которая подразделяется на следующие виды.

- Борнит — в такой руде медь может содержаться в количестве до 65%.

- Халькозин, который также называют медным блеском. В такой руде меди может содержаться до 80%.

- Медный колчедан, также называемый халькопиритом (содержание до 30%).

- Ковеллин (содержание до 64%).

Халькопирит

Медь также можно извлекать из множества других минералов (малахит, куприт и др.). В них она содержится в разных количествах.

Физические свойства

Медь в чистом виде представляет собой металл, цвет которого может варьироваться от розового до красного оттенка.

Радиус ионов меди, имеющих положительный заряд, может принимать следующие значения:

- если координационный показатель соответствует 6-ти — до 0,091 нм;

- если данный показатель соответствует 2 — до 0,06 нм.

Радиус атома меди составляет 0,128 нм, также он характеризуется сродством к электрону, равном 1,8 эВ. При ионизации атома данная величина может принимать значение от 7,726 до 82,7 эВ.

При ионизации атома данная величина может принимать значение от 7,726 до 82,7 эВ.

Медь — это переходный металл, показатель электроотрицательности которого составляет 1,9 единиц по шкале Полинга. Кроме этого, его степень окисления может принимать различные значения. При температурах, находящихся в интервале 20–100 градусов, его теплопроводность составляет 394 Вт/м*К. Электропроводность меди, которую превосходит лишь серебро, находится в интервале 55,5–58 МСм/м.

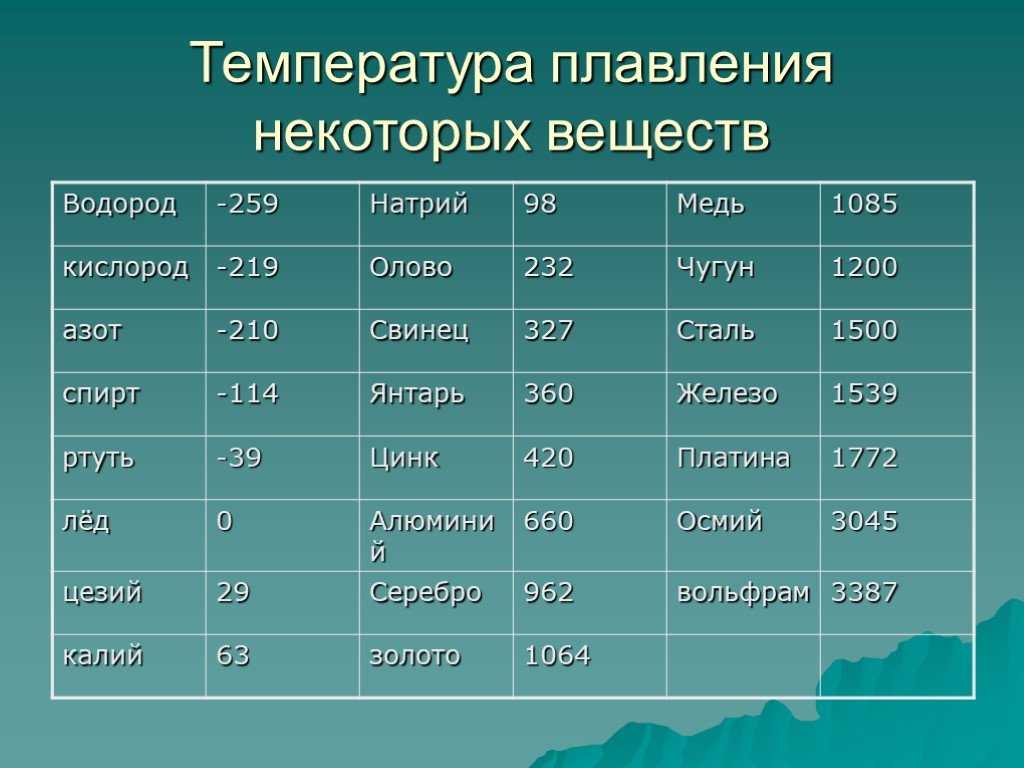

Так как медь в потенциальном ряду стоит правее водорода, она не может вытеснять этот элемент из воды и различных кислот. Ее кристаллическая решетка имеет кубический гранецентрированный тип, величина ее составляет 0,36150 нм. Плавится медь при температуре 1083 градусов, а температура ее кипения — 26570. Физические свойства меди определяет и ее плотность, которая составляет 8,92 г/см3.

Самородная медь

Из ее механических свойств и физических показателей стоит также отметить следующие:

- термическое линейное расширение — 0,00000017 единиц;

- предел прочности, которому медные изделия соответствуют при растяжении, составляет 22 кгс/мм2;

- твердость меди по шкале Бринелля соответствует значению 35 кгс/мм2;

- удельный вес 8,94 г/см3;

- модуль упругости составляет 132000 Мн/м2;

- значение относительного удлинения равно 60%.

Совершенно уникальными можно считать магнитные свойства данного металла, который является полностью диамагнитным. Именно эти свойства, наряду с физическими параметрами: удельным весом, удельной проводимостью и другими, в полной мере объясняют широкую востребованность данного металла при производстве изделий электротехнического назначения. Похожими свойствами обладает алюминий, который также успешно используется при производстве различной электротехнической продукции: проводов, кабелей и др.

Основную часть характеристик, которыми обладает медь, практически невозможно изменить, за исключением предела прочности. Данное свойство можно улучшить практически в два раза (до 420–450 МН/м2), если осуществить такую технологическую операцию, как наклеп.

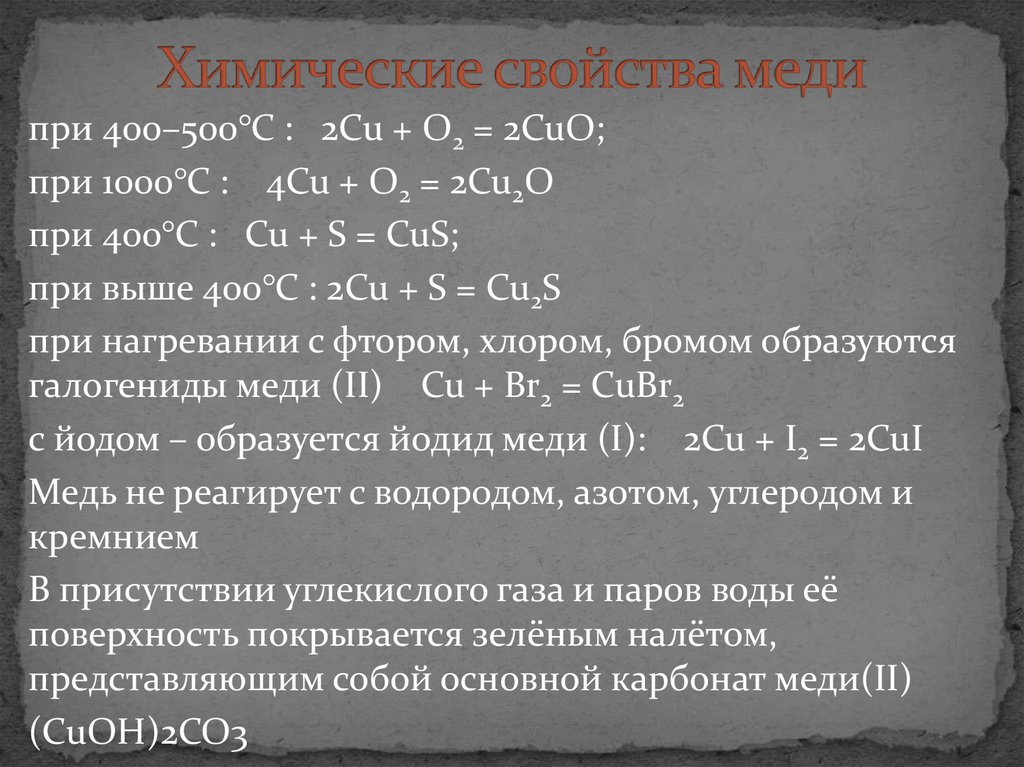

Химические свойства

Химические свойства меди определяются тем, какое положение она занимает в таблице Менделеева, где она имеет порядковый номер 29 и располагается в четвертом периоде. Что примечательно, она находится в одной группе с благородными металлами. Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

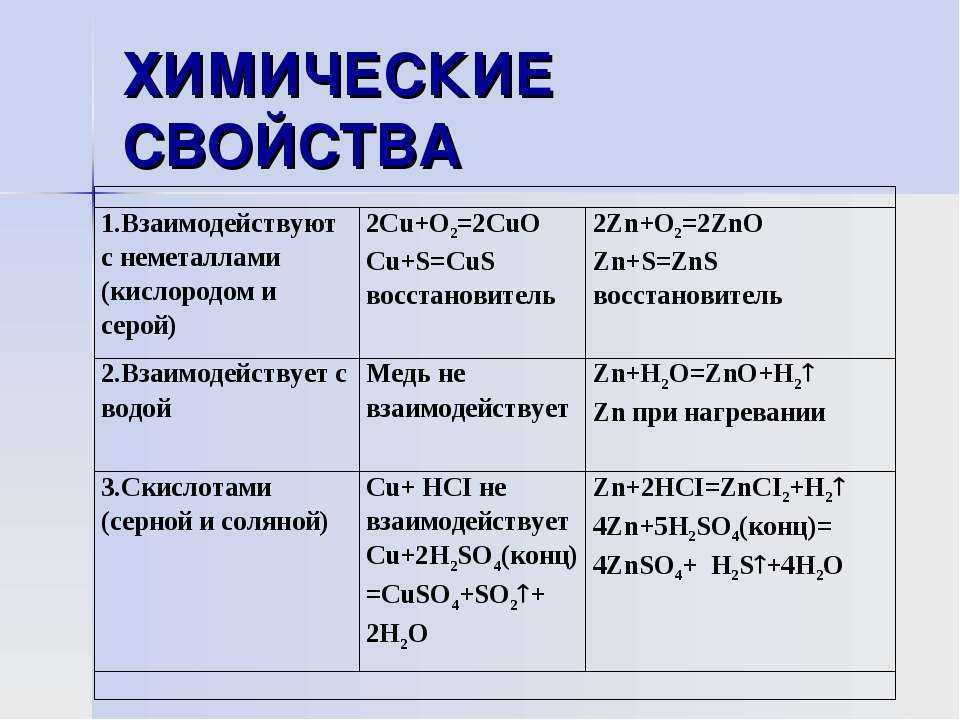

Оттенки медных сплавов

В условиях невысокой влажности медь практически не проявляет химическую активность. Все меняется, если изделие поместить в условия, характеризующиеся высокой влажностью и повышенным содержанием углекислого газа. В таких условиях начинается активное окисление меди: на ее поверхности формируется зеленоватая пленка, состоящая из CuCO3, Cu(OH)2 и различных сернистых соединений. Такая пленка, которая называется патиной, выполняет важную функцию защиты металла от дальнейшего разрушения.

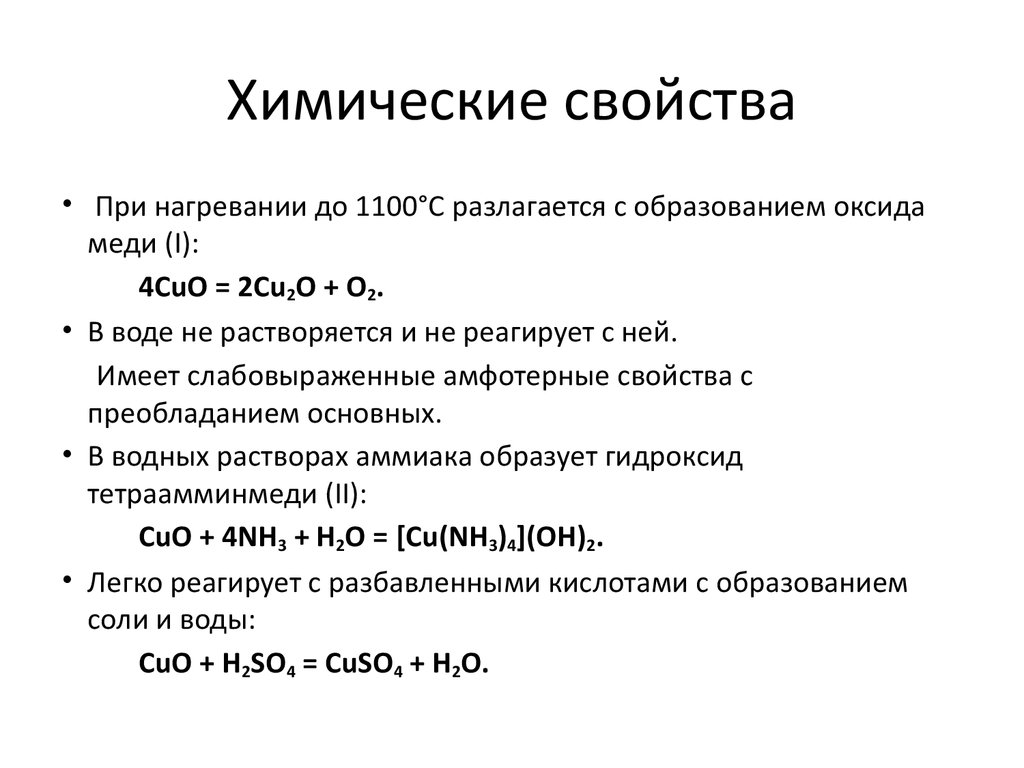

Окисление начинает активно происходить и тогда, когда изделие подвергается нагреву. Если металл нагреть до температуры 375 градусов, то на его поверхности формируется оксид меди, если выше (375-1100 градусов) — то двухслойная окалина.

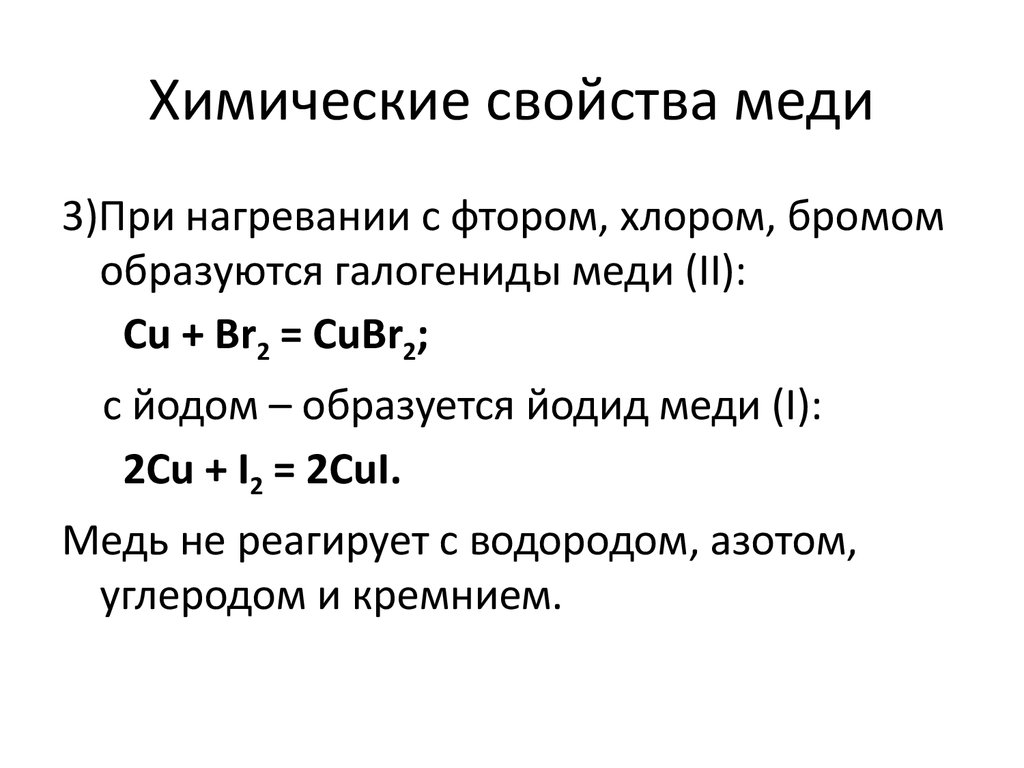

Медь достаточно легко реагирует с элементами, которые входят в группу галогенов.

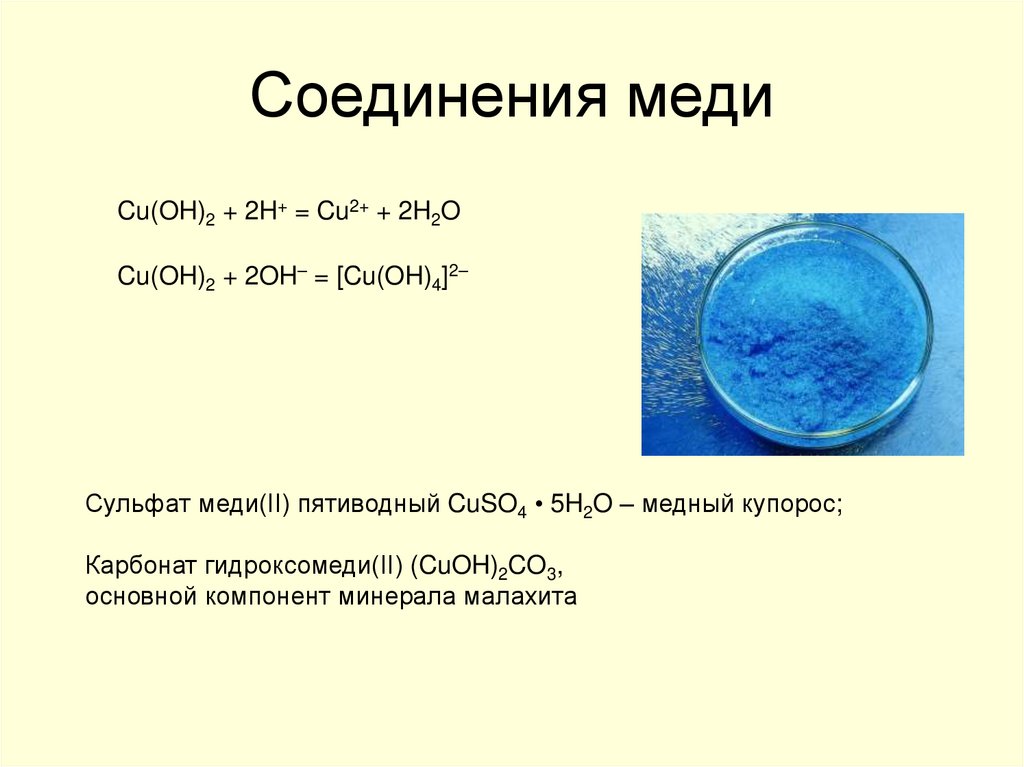

Внимание заслуживает взаимодействие оксида меди с различными веществами. Так, при его взаимодействии с серной кислотой образуется сульфат и чистая медь, с бромоводородной и иодоводородной кислотой — бромид и иодид меди.

Иначе выглядят реакции оксида меди с щелочами, в результате которых образуется купрат. Получение меди, при котором металл восстанавливается до свободного состояния, осуществляют при помощи оксида углерода, аммиака, метана и других материалов.

Медь при взаимодействии с раствором солей железа переходит в раствор, при этом железо восстанавливается. Такая реакция используется для того, чтобы снять напыленный медный слой с различных изделий.

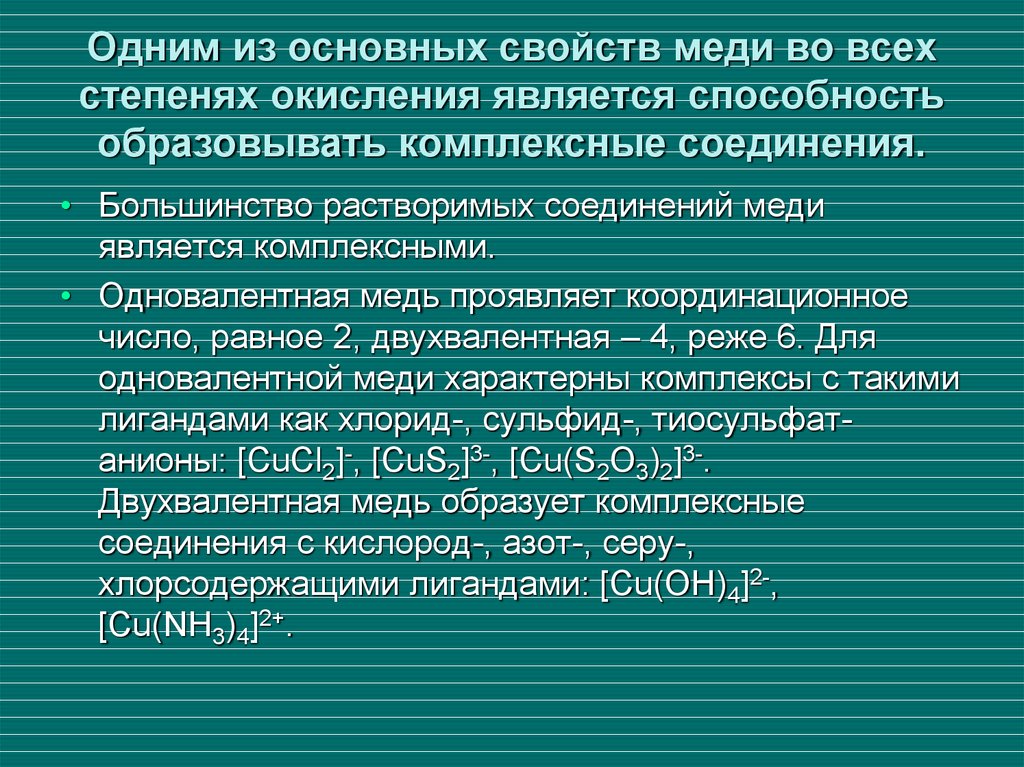

Одно- и двухвалентная медь способна создавать комплексные соединения, отличающиеся высокой устойчивостью.

Бухты медной проволоки

Области применения меди

Применение меди, как и наиболее схожего с ней по своим свойствам алюминия, хорошо известно — это производство кабельной продукции. Медные провода и кабели, характеризуются невысоким электрическим сопротивлением и особыми магнитными свойствами. Для производства кабельной продукции применяются виды меди, характеризующиеся высокой чистотой. Если в ее состав добавить даже незначительное количество посторонних металлических примесей, к примеру, всего 0,02% алюминия, то электрическая проводимость исходного металла уменьшится на 8–10%.

Невысокий вес меди и ее высокая прочность, а также способность поддаваться различным видам механической обработки — это те свойства, которые позволяют производить из нее трубы, успешно использующиеся для транспортировки газа, горячей и холодной воды, пара.

Медь, кроме исключительно высокой электропроводности, отличается способностью хорошо проводить тепло. Благодаря этому свойству она успешно используется в составе следующих систем:

- тепловые трубки;

- кулеры, использующиеся для охлаждения элементов персональных компьютеров;

- системы отопления и охлаждения воздуха;

- системы, обеспечивающие перераспределение тепла в различных устройствах (теплообменники).

Металлические конструкции, в которых использованы медные элементы, отличаются не только небольшим весом, но и исключительной декоративностью. Именно это послужило причиной их активного использования в архитектуре, а также для создания различных интерьерных элементов.

Шина электротехническая медная

Медь, химические свойства, получение

1

H

ВодородВодород

1,008

1s1

2,2

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

ГелийГелий

4,0026

1s2

Бесцветный газ

t°кип=-269°C

3

Li

ЛитийЛитий

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

БериллийБериллий

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

БорБор

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

УглеродУглерод

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

АзотАзот

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

КислородКислород

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

ФторФтор

18,998

2s2 2p5

4,0

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

НеонНеон

20,180

2s2 2p6

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

НатрийНатрий

22,990

3s1

0,93

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

МагнийМагний

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

АлюминийАлюминий

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

КремнийКремний

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

ФосфорФосфор

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

СераСера

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

ХлорХлор

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

АргонАргон

39,948

3s2 3p6

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

КалийКалий

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

КальцийКальций

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

СкандийСкандий

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

ТитанТитан

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

ВанадийВанадий

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

Cr

ХромХром

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

МарганецМарганец

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

ЖелезоЖелезо

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

КобальтКобальт

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

НикельНикель

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

МедьМедь

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

ЦинкЦинк

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

ГаллийГаллий

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

ГерманийГерманий

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

МышьякМышьяк

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

СеленСелен

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

БромБром

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

КриптонКриптон

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

РубидийРубидий

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

СтронцийСтронций

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

ИттрийИттрий

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

ЦирконийЦирконий

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

НиобийНиобий

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

МолибденМолибден

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

ТехнецийТехнеций

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

РутенийРутений

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

РодийРодий

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

ПалладийПалладий

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

СереброСеребро

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

КадмийКадмий

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

ИндийИндий

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

ОловоОлово

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

СурьмаСурьма

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

ТеллурТеллур

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

ИодИод

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

КсенонКсенон

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

ЦезийЦезий

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

БарийБарий

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

ЛантанЛантан

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

ЦерийЦерий

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

ПразеодимПразеодим

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

НеодимНеодим

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

ПрометийПрометий

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

СамарийСамарий

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

ЕвропийЕвропий

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

ГадолинийГадолиний

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

ТербийТербий

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

ДиспрозийДиспрозий

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

ГольмийГольмий

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

ЭрбийЭрбий

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

ТулийТулий

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

ИттербийИттербий

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

ЛютецийЛютеций

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

ГафнийГафний

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

ТанталТантал

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

ВольфрамВольфрам

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

РенийРений

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

ОсмийОсмий

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

ИридийИридий

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

ПлатинаПлатина

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

ЗолотоЗолото

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

РтутьРтуть

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

ТаллийТаллий

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

СвинецСвинец

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

ВисмутВисмут

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

ПолонийПолоний

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

АстатАстат

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

РадонРадон

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

ФранцийФранций

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

РадийРадий

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

АктинийАктиний

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

ТорийТорий

232,04

f-элемент

Серый мягкий металл

91

Pa

ПротактинийПротактиний

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

УранУран

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

НептунийНептуний

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

ПлутонийПлутоний

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

АмерицийАмериций

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

КюрийКюрий

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

БерклийБерклий

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

КалифорнийКалифорний

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

ЭйнштейнийЭйнштейний

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

ФермийФермий

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

МенделевийМенделевий

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

НобелийНобелий

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

ЛоуренсийЛоуренсий

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

РезерфордийРезерфордий

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

ДубнийДубний

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

СиборгийСиборгий

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

БорийБорий

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

ХассийХассий

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

МейтнерийМейтнерий

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

ДармштадтийДармштадтий

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

✒ Необходимая медь и как она поддерживает здоровый обмен веществ — [SAYYES]

16 февраля 2021

Древнейшее лекарство, которое подавляет рост бактерий и микроорганизмов, но является опасным токсичным веществом. Двоякая природа не помешала использовать медь еще в 2600 году до нашей эры, так, как и сейчас.

В этой статье речь пойдет о металле с уникальными свойствами – о меди. Она помогает поддерживать здоровый обмен веществ, укрепляет кости и обеспечивает правильную работу нервной системы.

Нужно ли носить медные браслеты и спасают ли они от артрита? Способна ли медь обеззаразить воду? Медь, которая забирает негатив. Омоложение медными пептидами, быстрое отращивание волос при помощи меди. «Зеркало Венеры» и алхимия меди. Мы разбираемся, в чем правда.

Что такое медь?

Металл золотисто-розового цвета, одиннадцатая группа, четвертый период, атомный номер 29. Слишком много химии? Что же, если рассматривать его химические свойства как связь с физическими, например, с температурой плавления?

Слишком много химии? Что же, если рассматривать его химические свойства как связь с физическими, например, с температурой плавления?

Медь является настолько пластичной, что ремесленники Среднего Востока V и VI тысячелетий до нашей эры превратили этот блестящий металл в ювелирные изделия, всевозможные инструменты, сосуды, посуду, оружие.

Позже стало понятно, что она пригодна не только для использования в быту, но и для подавления роста бактерий и быстрого заживления ран. В древнейшей книге «Папирус Эдвина Смита» 2600 года до нашей эры, был описан метод стерилизации ран груди и обеззараживания питьевой воды.

Немного алхимии этого элемента

Самородная медь является первым металлом, освоенным человеком [2]. Ее сплав с оловом – бронза, использовался для изготовления оружия. Так медный век медленно перешел в бронзовый, и началось мощное развитие культуры использования металлов и науки [5].

| ! | Медь или Cuprum получила свое название от производного острова Кипр, «cyprium» [4]. |

Чудесный браслет, негатив и медь

Современная наука доказала, что магнитное поле Земли так или иначе влияет на людей и всех живых организмов. Медь является диамагнетиком – то есть, веществом, которое способно намагничиваться против направления внешнего магнитного поля. В магнитном поле человек тоже ведет себя как диамагнетик. Некоторые верят, что влияние «негативной энергии» можно предотвратить, если носить браслет из меди.

Кроме того, исследование «целебных» свойств меди, опубликованное в журнале PLOS One, не подтвердило данное утверждение, а также излечивание от артрита. В эксперименте участники носили один из браслетов:

- медный ремешок на запястье,

- магнитный,

- браслеты с плацебо и те, которые не были ни медными, ни намагниченными.

Естественно, они не знали, какой браслет носят. Каждую неделю ученые проверяли участников на наличие признаков проблем с суставами. Систематически проводились анализы крови, проверялись препараты, которые принимали испытуемые. Исследователи пришли к выводу, что ни медные браслеты, ни магнитные не оказали большего влияния на артрит, чем плацебо [1].

Какие функции меди?

Медь играет важную биологическую роль в ряде функций, включая:

- производство красных кровяных телец,

- регулирование пульса и артериального давления,

- абсорбция железа,

- профилактика простатита или воспаления простаты,

- развитие и поддержание костей, соединительной ткани и органов, таких как мозг и сердце,

- активация иммунной системы.

| ! | Медь встречается в большом количестве ферментов. |

Медь является терапевтическим средством [6], согласно обзоров медицинских исследований. Она может излечить некоторые дегенеративные неврологические расстройства, как, например:

- Болезнь Альцгеймера

- болезнь Паркинсона

- болезнь Крейтцфельдта-Якоба.

Медь и рак

Журнал биологии молочной железы опубликовал неоднозначное исследование: предполагалось, что медь может вызывать рак. Но все больше исследований показывает, что медь может замедлять рост некоторых видов клеток рака.

Так, в журнале Dalton Transactions, было показано, что медь почти так же эффективна, как цисплатин [7]. Для справки, препарат цисплатин является широко используемым химиотерапевтическим лекарством. Медь в три раза эффективнее цисплатина при лечении аденокарциномы толстой кишки, которая является одним из видов рака.

Причины дефицита меди в организме

Недостаток меди встречается достаточно редко. Но, к сожалению, на сегодняшний день, около 25% людей в США и Канаде не соблюдают рекомендованные суточные нормы меди. Если же говорить о странах бывшего Союза, то этот процент куда больше. Ведь, опять та же витаминизация продуктов – практика, не такая распространенная в этих странах. Недостаточное количество меди в рационе обычно приводит к дефициту, что обычно небезопасно.

Еще одной причиной дефицита меди является целиакия или, в народе – непереносимость глютена.

Как уже говорилось, цинк конкурирует с медью. Так из-за большего потребления цинка, уровень меди также может уменьшаться.

Симптомы дефицита

Существует несколько симптомов дефицита. Давайте рассмотрим их подробнее.

Утомляемость, слабость, упадок сил

Медь необходима для усвоения железа. Соответственно, низкий уровень меди приведет к худшему усвоению железа [8]. Это вызывает железодефицитную анемию, при котором кислород не поступает в клетки.

Это вызывает железодефицитную анемию, при котором кислород не поступает в клетки.

К счастью, диета, богатая медью, может помочь вылечить анемию, вызванную дефицитом меди [9, 10].

Частые болезни

Медь играет важнейшую роль в поддержании здоровья иммунной системы. Когда уровень меди низкий, ваше тело может бороться за выработку иммунных клеток. Это может резко снизить количество белых кровяных телец (они являются первой линией защиты), что поставит под угрозу способность вашего организма бороться с инфекцией. Это означает, что люди, которые часто болеют, подвержены дефициту меди [11]. К счастью, употребление большего количества продуктов, богатых медью, может помочь обратить эти эффекты вспять.

Ломкость костей

При дефиците меди наблюдается остеопороз [12]. Она создает прочные связи внутри костей, тем самым предотвращая их ломкость и укрепляя [13, 14].

Плохая память и обучаемость

Медь входит в состав многих ферментных систем. Они помогают снабжать мозг энергией и передавать сигналы организму [15]. Кроме того, медь напрямую влияет на развитие мозга и способность учиться, запоминать.

Они помогают снабжать мозг энергией и передавать сигналы организму [15]. Кроме того, медь напрямую влияет на развитие мозга и способность учиться, запоминать.

Испытываете трудности при ходьбе

Люди, у которых наблюдается недостаток меди, могут испытывать трудность при ходьбе. Ферменты используют металл для поддержания оптимального здоровья спинного мозга [16].

Сильная чувствительность к холоду

Низкий уровень Т3 и Т4 гормонов щитовидной железы напрямую связан с уровнем меди, и может заставить вас ощущать холод. А так как железа способна регулировать метаболизм и выработку тепла.

Бледность кожи

Медь используется ферментами, которые производят меланин. Следовательно, дефицит меди может повлиять на производство этого пигмента, вызывая бледность кожи.

Преждевременная седина

Меланин также влияет на цвет волос. Поэтому, седину вызывает дефицит меди.

Потеря зрения

Потеря зрения может возникнуть при длительном дефиците меди.

Причины избытка меди в организме

Существуют следующие причины возникновения избытка меди:

- излишки меди в воде и пище

- болезнь Вильсона

- заболевание печени, гепатит

- анемия

- лейкемия, лимфома

- ревматоидный артрит.

Токсичность меди

Медь – это тяжелый металл, который совершенно безопасно употреблять в небольших количествах. Обычно в теле содержится от 50 до 80 мг элемента, который находится в мышцах и печени.

При отравлении медью возникают следующие симптомы:

|

Длительное отравление медью также может быть смертельным и вызывать:

|

Суточные нормы меди

Взрослым рекомендуется принимать 900 мкг меди в день. Большие количества элемента будут вызывать токсичность.

Однако, если вы беременны или кормите грудью, вам следует получать немного больше – 1 мг или 1,3 мг в день, соответственно.

Как определить уровень меди?

Уровень меди можно определить, сдав анализ крови, мочи или же при помощи исследования волос. Референтными значениями уровня меди в крови является 700-1400 мкг/л – норма для мужчин, 800-1550 мкг/л – для женщин. В мочи:720 мкг/сут., но не менее 50.

Продукты, богатые на медь

Конечно же, не нужно избегать меди. Сбалансированный уровень можно легко регулировать при помощи правильного рациона. Предлагаем рассмотреть продукты, богатые на медь.

| Продукт | мг Cu на 100 г |

| Арахис | 1,11 |

| Отруби пшеничные | 1,00 |

| Макароны | 0,7 |

| Нут | 0,66 |

| Чечевица | 0,66 |

| Гречка | 0,64 |

| Горох | 0,59 |

| Фасоль | 0,58 |

При помощи грибов шиитаке, спирулина, орехи и семечки также легко регулировать уровень меди в крови.

Многие продукты животного происхождения богатые на купрум. Например, печень, устрицы, лобстеры.

Медные пептиды и здоровье волос и кожи

Пептиды – это белковые молекулы, которые состоят из аминокислот. Пептиды известны в научном сообществе как глицил-L-гистидил-L-лизин, которые легко связываются с ферментами меди. Они способствуют выработке коллагена и эластина, двух типов соединительных тканей, отвечающих за гладкую и упругую кожу.

| ! | Кроме того, в некоторых исследованиях сообщалось, что такие пептиды стимулируют волосяные фолликулы. Они получают больше кислорода и питательных веществ. Соответственно, волосы будут расти быстрее! |

Подведем итоги!

Медь – это важный элемент, который участвует в ряде биологических функций. Например, в образовании эритроцитов, костей, соединительной ткани и ферментных систем. Медь также помогает организму переработать холестерин, правильно функционировать вашей иммунной системы, а также в росте и развитии младенцев в утробе матери. Следите за уровнем меди в своем организме, и вы обязательно будете здоровы!

Медь также помогает организму переработать холестерин, правильно функционировать вашей иммунной системы, а также в росте и развитии младенцев в утробе матери. Следите за уровнем меди в своем организме, и вы обязательно будете здоровы!

Источники:

- Richmond S. J., Gunadasa S., Bland M., MacPherson H. Copper Bracelets and Magnetic Wrist Straps for Rheumatoid Arthritis – Analgesic and Anti-Inflammatory Effects: A Randomised Double-Blind Placebo Controlled Crossover Trial // PLoS One, 2013, Vol.8(9), e71529.

- Редкол.:Кнунянц И. Л. (гл. ред.). Химическая энциклопедия: в 5 т. — М.: Советская энциклопедия, 199 — Т. 3. — С. 7. — 639 с.

- Перфильев А. В. Герб и символы Полевского // Полевской край: Историко-краеведческий сборник. — Екатеринбург : Уралтрейд, 1998. — Вып. 1, №

- Этимологический словарь славянских языков, том 18. — М.: Наука, 1993. — С. 144−146.

- Спиридонов, 1989, с. 5—8.

- Tisato F., Marzano C., Porchia M.

, Pellei M., Santini C. Copper in diseases and treatments, and copper-based anticancer strategies // Med. Res. Rev., 2010, Vol.30(4), 708-49.

, Pellei M., Santini C. Copper in diseases and treatments, and copper-based anticancer strategies // Med. Res. Rev., 2010, Vol.30(4), 708-49. - Lowndes S.A., Harris A.L. The role of copper in tumour angiogenesis // J. Mammary Gland. Biol. Neoplasia, 2005, Vol.10(4), 299-310.

- Reeves P. G., DeMars L. C. S. Copper deficiency reduces iron absorption and biological half-life in male rats J. Nutr., 2004, Vol.134(8), 1953-7.

- Zeng H., Saari J. T., Johnson W. T. Copper Deficiency Decreases Complex IV but Not Complex I, II, III, or V in the Mitochondrial Respiratory Chain in Rat Heart // The Journal of Nutrition, 2007, Vol. 137(1), 14–18.

- Knovich M. A., Il’yasova D., Ivanova A., Molnár I. The association between serum copper and anaemia in the adult Second National Health and Nutrition Examination Survey (NHANES II) population // Br. J. Nutr., 2008, Vol.99(6), 1226-9.

- Olivares M., Uauy R. Copper as an essential nutrient // The American Journal of Clinical Nutrition, Vol.

63 (5), 1996, 791S–796S.

63 (5), 1996, 791S–796S. - Zheng J, Mao X., Ling J., He Q., Quan J. Low serum levels of zinc, copper, and iron as risk factors for osteoporosis: a meta-analysis Biol. Trace Elem. Res., 2014, Vol.160(1), 15-23.

- Dahl S.L.M., Rucker R. B., Niklason L. E. Effects of copper and cross-linking on the extracellular matrix of tissue-engineered arteries // Cell Transplant, 2005, Vol.14(6), 367-74.

- Rodríguez J. P., Ríos S., González M. Modulation of the proliferation and differentiation of human mesenchymal stem cells by copper // J. Cell Biochem., 2002, Vol.85(1), 92-100.

- Scheiber I. F., Mercer J. F. B., Dringen R. Metabolism and functions of copper in brain // Prog. Neurobiol., 2014, Vol.116, 33-57.

- Jaiser S. R., Winston G. P. Copper deficiency myelopathy // J. Neurol., 2010, Vol.257(6), 869-81.

Поделиться

Поделится

Поделится

Новый комментарий

Войти с помощью

Отправить

Медь – все самое важное об уникальном металле!

МЕДЬ – ВСЕ САМОЕ ВАЖНОЕ ОБ УНИКАЛЬНОМ МЕТАЛЛЕ!

24 МАРТА / 2020

Общие сведения

Медь – невероятно красивый и пластичный металл золотисто-розового цвета. Широкое использование он приобрел еще на начальном этапе развития цивилизации и на сегодняшний день занимает третье место по объему мирового производства и потребления (после железа и алюминия).

Широкое использование он приобрел еще на начальном этапе развития цивилизации и на сегодняшний день занимает третье место по объему мирового производства и потребления (после железа и алюминия).

Детали, изготовленные из меди

Уникальные свойства меди

Медь обладает множеством уникальных свойств, которые придают ей необыкновенный вид и расширяют границы ее применения:

1

Явный цветовой окрас

Уникальный цвет меди связан с ее структурой электронных уровней и оптическими свойствами. Отличительный золотистый оттенок медь приобретает благодаря образованию не ее поверхности оксидной пленки при контакте с воздухом. Такие соединения защищают металл и делают его прочнее.

2

Высокая электропроводность

Отличительным свойством меди является ее высокая способность проводить электрический ток. Этот металл находится на втором месте по данному показателю, и превосходит его только серебро. Именно потому медь нашла широкое применение при изготовлении проводов.

Именно потому медь нашла широкое применение при изготовлении проводов.

3

Высокая пластичность

Медь легко поддается обработке, хорошо гнется и принимает различные формы без непреднамеренной деформации. Благодаря данному свойству этот металл часто используется при обработке металлов давлением, например, при ротационной вытяжке.

4

Диамагнетизм

Медь является полностью диамагнитным металлом. В отсутствии магнитного поля она не магнитится. При условии воздействия магнитного поля она намагничивается ему навстречу, в результате чего не притягивается магнитом.

5

Бактерицидность и лечебные свойства

Медь является природным антибактериальным препаратом. Широко известна ее инактивирующая способность против вируса гриппа A/h2N1 («свиной грипп»), кишечной палочки, метициллин-устойчивого золотистого стафилококка и др. Кроме того, еще с древних времен медь использовали в качестве лечебного препарата, что сохранило свою популярность и на сегодняшний день.

Способы получения меди

В настоящее время можно выделить три основных способа получения меди из медных руд и минералов:

1. Пирометаллургический. Получение меди происходит при высоких температурах, в результате чего расплавленная масса разделяется на штейн-сплав (промежуточный продукт, подлежащий дальнейшей обработке) и шлак-сплав (отход от производства металла). Данный метод является самым распространенным.

2. Гидрометаллургический. Основа данного метода состоит в получении меди с помощью определенных водных растворов. Минералы меди растворяют в разбавленной серной кислоте или аммиаке, после чего уже из полученного раствора выделяют медь.

3. Электролизный. Производство меди осуществляется под действием электрического тока, путем выделения металла из раствора сульфата меди с содержанием свободной серной кислоты.

Области применения меди

Благодаря своим уникальным и полезным свойствам медь стала широко применяться в различных сферах и областях:

1. Применение меди в разрезе электропроводности

Применение меди в разрезе электропроводности

Благодаря высокой проводимости электрического тока чистую медь используют для изготовления проводов, кабелей и других проводников.

Медный провод

Медный теплообменник

2. Применение меди в разрезе теплопроводности

Высокая теплопроводность меди обеспечивает ее применение при изготовлении теплообменников и теплоотводов, которые используются в холодильниках, кондиционерах и радиаторах отопления.

3. Применение меди в строительстве

В строительстве медь обрела широкое применение для изготовления молниезащиты и громоотводов. Также весьма популярны кровельные покрытия, изготовленные из меди. Медь устойчива к перепадам температур и воздействию ультрафиолетовых лучей, в результате чего такая кровля имеет достаточно большой срок эксплуатации.

Медная кровля

Медный рокс

4. Применение меди для изготовления посуды

Применение меди для изготовления посуды

Медная посуда имеет особенный изысканный вид. Разнообразные кружки, чаши и тарелки для подачи пользуются особой популярностью в ресторанном бизнесе. Такая посуда не только обладает полезными свойствами благодаря антибактериальной способности меди, но и придает стиль и элегантность всему процессу.

5. Применение меди в качестве украшений и предметов декора

С давних пор устоялось мнение, что медь обладает лечебными свойствами. В связи с этим данный металл очень часто применяется для изготовления различных украшений: браслетов, колец, сережек и т.д. Уникальный окрас также позволяет использовать медь в декоративных изделиях: скульптурах, осветительных приборах, дверных ручках и т.д.

Браслеты из меди

Применение меди не ограничивается вышеперечисленными сферами. Данный металл обладает невероятно полезными и уникальными характеристиками, которые обеспечат ее востребованность сегодня и в будущем.

На нашем канале на платформе Яндекс. Дзен еще больше всего интересного!

Подпишитесь и следите за обновлениями.

| Подписаться |

Другие наши услуги и технологии

Детали вентиляции

Корпуса вентиляторов, диффузоры, сопла, корпуса шумоглушителей, вентиляционные зонты

Корпусные детали

Детали из алюминия, меди, латуни, стали, нержавеющей стали

Полусферы

Полусферы и шары из алюминия, меди, латуни, стали, нержавеющей стали

это тело или вещество? Свойства меди

Приблизительно III тысячелетие до нашей эры считается переходным от камня как основного промышленного вещества к бронзе. Период перестройки принято считать медным веком. Ведь именно это соединение на тот период времени было самым главным в строительстве, в изготовлении предметов быта, посуды и прочих процессах.

На сегодняшний день медь своей актуальности не потеряла и по-прежнему считается очень важным металлом, часто используемым в разных нуждах. Медь – это тело или вещество? Какими свойствами она обладает и для чего нужна? Попробуем разобраться далее.

Медь – это тело или вещество? Какими свойствами она обладает и для чего нужна? Попробуем разобраться далее.

Общая характеристика элемента медь

Как химический элемент, медь имеет свое местоположение в периодической системе. Оно следующее.

- Четвертый большой период, первый ряд.

- Первая группа, побочная подгруппа.

- Порядковый номер 29.

- Атомный вес – 63,546.

- Электронная конфигурация внешнего слоя выражается формулой 3d104s1.

Элемент имеет два стабильных природных изотопа с массовыми числами 63 и 65. Латинское название элемента cuprum, что объясняет его химический символ Cu. В формулах читается как “купрум”, русское наименование – медь.

Медь – это тело или вещество?

Чтобы ответить на данный вопрос, следует для начала определиться с понятиями “вещество” и “тело”. Они изучаются еще на школьных ступенях, так как являются основополагающими. С точки зрения науки химии и физики, веществом считаются все материалы, из которых изготавливаются те или иные предметы. То есть примерами веществ могут служить все химические соединения как органической, так и неорганической природы.

То есть примерами веществ могут служить все химические соединения как органической, так и неорганической природы.

Тело – это сам предмет, который состоит как раз из какого-то вещества. Они могут быть искусственно сконструированы человеком, либо же иметь природное происхождение. Примеры тел: гвозди, окна, пластинки, стол, шкаф, цветочный горшок и прочее.

Чтобы различить эти два понятия, приведем несколько сравнительных примеров.

- Сахар – вещество, леденец на палочке – тело.

- Железо – вещество, гвоздь – тело.

- Окно – тело, стекло – вещество.

Очевидно из этих рассуждений, что на вопрос: “Медь – это тело или вещество?” – ответ однозначен. Это вещество. Вот если речь пойдет о медной пластинке или медном колечке, тогда, безусловно, следует говорить о них как о теле.

С точки зрения химии, медь – это вещество, относящееся к категории металлов. Оно обладает рядом очень ценных свойств, которые лежат в основе широкого использования данного соединения.

Простое вещество медь – это цветной металл

Как мы уже обозначили, медь – металл. Однако не все представители этой группы веществ одинаковы по своим характеристикам. Существуют мягкие и твердые, белые и желтые, красные металлы и прочее. Медь же относится к цветным мягким металлам.

Электронное строение ее атома позволяет точно определить, медь – это металл или неметалл. Ведь на внешнем уровне у нее всего один электрон, это значит, что его она способна легко отдавать, проявляя типичные металлические восстановительные свойства. Следовательно, в том, что она должна относиться к категории именно металлов, сомнений быть не может. Об этом же говорят и физические свойства ее простого вещества.

Физические свойства

Медь – это вещество или тело? Полностью убедиться в правильности ответа можно лишь рассмотрев ее физические свойства. Если мы говорим о данном элементе как о простом веществе, то для него характерен следующий набор свойств.

- Металл красного цвета.

- Мягкий и очень ковкий.

- Отличный теплопроводник и электропроводник.

- Не тугоплавкий, температура плавления составляет 1084,5 0С.

- Плотность составляет 8,9 г/см3.

- В природе встречается в основном в самородном виде.

Таким образом, получается, что медь – это вещество, причем известное с самой древности. На основе нее издревле создаются многие архитектурные сооружения, изготовляется посуда и предметы быта.

Химические свойства

С точки зрения химической активности, медь – это тело или вещество, обладающее низкой способностью к взаимодействию. Существует две основные степени окисления этого элемента, которые он проявляет в соединениях. Это:

- +1;

- +2.

Очень редко можно встретить вещества, в которых данные значения заменяются на +3.

Итак, медь может взаимодействовать с:

- воздухом;

- углекислым газом;

- соляной кислотой и некоторыми другими соединениями только при очень высоких температурах.

Все это объясняется тем, что на поверхности металла формируется защитная оксидная пленка. Именно она предохраняет его от дальнейшего окисления и придает стабильность и малоактивность.

Из простых веществ медь способна взаимодействовать с:

- галогенами;

- селеном;

- цианидами;

- серой.

Часто формирует комплексные соединения либо двойные соли. Практически все сложные соединения данного элемента, кроме оксидов – ядовитые вещества. Те молекулы, которые образует одновалентная медь, легко окисляются до двувалентных представителей.

Области применения

Медь – это смесь или чистое вещество, которое в любом из этих состояний находит широкое применение в промышленности и быту. Можно обозначить несколько основных отраслей использования соединений меди и чистого металла.

- Кожевенная промышленность, в которой используются некоторые соли.

- Производство меха и шелка.

- Изготовление удобрений, средств защиты растений от вредителей (медный купорос).

- Сплавы меди находят широкое применение в автомобилестроении.

- Судостроение, авиаконструкции.

- Электротехника, в которой медь используется, благодаря хорошей антикоррозионной устойчивости и высокой электро- и теплопроводности.

- Различное приборостроение.

- Изготовление посуды и бытовых предметов хозяйственного значения.

Очевидно, что несмотря на долгие сотни лет, рассматриваемый металл только укрепил свои позиции и доказал состоятельность и незаменимость в применении.

Сплавы меди и их свойства

Существует много сплавов на основе меди. Она сама отличается высокими техническими характеристиками, так как легко поддается ковке и прокатке, является легкой и достаточно прочной. Однако при добавлении определенных компонентов свойства значительно улучшаются.

В данном случае следует задать вопрос: “Медь – это вещество или физическое тело, когда речь идет о ее сплавах?” Ответ будет такой: это вещество. Все равно она является именно им до тех пор, пока из сплава не будет изготовлено какое-либо физическое тело, то есть определенный продукт.

Какие сплавы меди бывают?

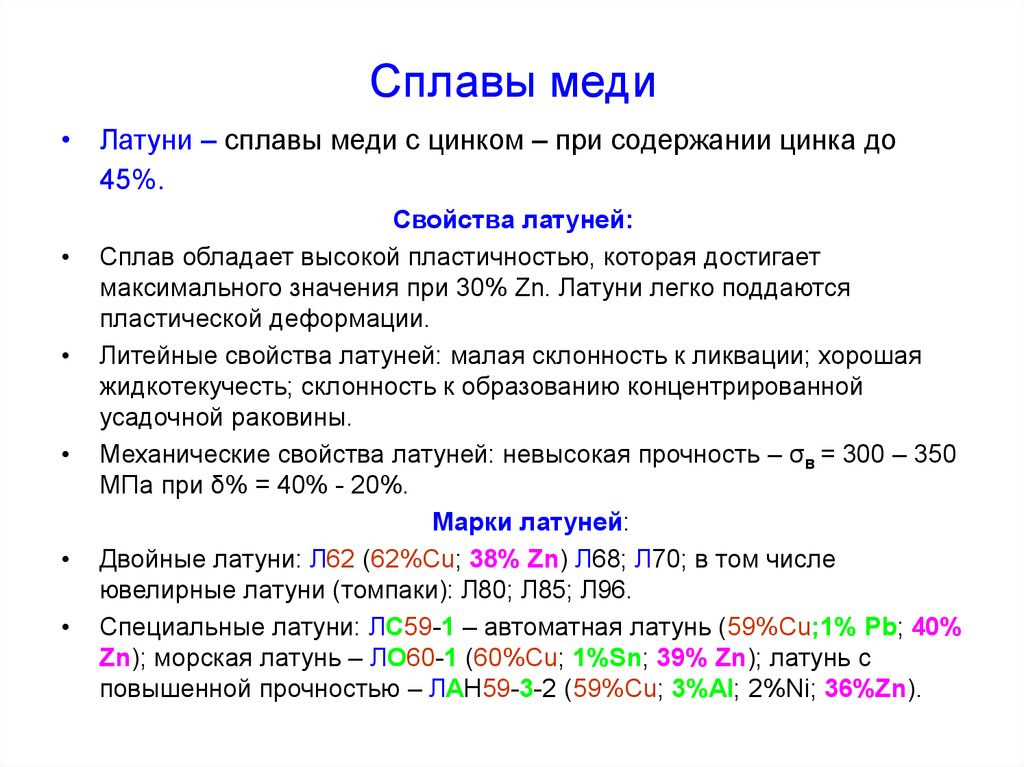

- Практически равное сочетание меди и цинка в одном составе принято называть латунью. Этот сплав отличается высокой прочностью и устойчивостью к химическим воздействиям.

- Оловянистая бронза – сочетание меди и олова.

- Мельхиор – никель и медь в соотношении 20/80 из 100. Используется для изготовления украшений.

- Константан – сочетание никеля, меди и добавка марганца.

Биологическое значение

Не столь важно, медь – это вещество или тело. Значимо другое. Какую роль играет медь в жизни живых организмов? Оказывается, весьма немаловажную. Так, ионы рассматриваемого металла выполняют следующие функции.

- Участвуют в преобразовании ионов железа в гемоглобин.

- Являются активными участниками процессов роста и размножения.

- Позволяют усваиваться аминокислоте тирозину, следовательно влияют на проявление цвета волос, кожи.

Если организм недополучает данный элемент в нужном количестве, то могут возникать неприятные заболевания. Например, анемия, облысение, болезненная худоба и прочее.

Например, анемия, облысение, болезненная худоба и прочее.

Медь — описание ингредиента, инструкция по применению, показания и противопоказания

16 Апреля 2020

16 Июля 2020

4 минуты

5328

ProWellness

Оглавление

- Описание меди

- Функции и лечебные свойства меди

- Дефицит (гипервитаминоз)

- Переизбыток (гиповитаминоз)

- Оценка обеспеченности организма

- Пищевые источники меди

- Правила потребления и нормы

Отказ от ответсвенности

Обращаем ваше внимание, что вся информация, размещённая на сайте

Prowellness предоставлена исключительно в ознакомительных целях и не является персональной программой, прямой рекомендацией к действию или врачебными советами. Не используйте данные материалы для диагностики, лечения или проведения любых медицинских манипуляций. Перед применением любой методики или употреблением любого продукта проконсультируйтесь с врачом. Данный сайт не является специализированным медицинским порталом и не заменяет профессиональной консультации специалиста. Владелец Сайта не несет никакой ответственности ни перед какой стороной, понесший косвенный или прямой ущерб в результате неправильного использования материалов, размещенных на данном ресурсе.

Данный сайт не является специализированным медицинским порталом и не заменяет профессиональной консультации специалиста. Владелец Сайта не несет никакой ответственности ни перед какой стороной, понесший косвенный или прямой ущерб в результате неправильного использования материалов, размещенных на данном ресурсе.

Описание меди

Медь (Cu) – это пластичный металл цвета розового золота. Под воздействием кислорода он покрывается пленкой, дающей красноватый оттенок. Элемент важен для полноценного функционирования организма человека и должен регулярно поступать в него извне.

Функции и лечебные свойства меди

Медь широко используется в медицине в качестве противовоспалительного, кровоостанавливающего, антибактериального и жаропонижающего средства.

Применение элемента показано при таких заболеваниях:

- тонзиллит и ангина;

- кровотечения;

- доброкачественные опухоли;

- жар;

- боли;

- заболевания сердечно-сосудистой системы.

Металл участвует в производстве эритроцитов и синтезе гемоглобина. Он оказывает влияние на прочность стенок сосудов, пигментацию и играет определенную роль в укреплении костей.

Дефицит (гипервитаминоз)

Недостаток элемента в организме проявляется:

- общей слабостью и быстрой утомляемостью;

- головокружениями или головными болями;

- резким увеличение седины или выпадением волос;

- подверженностью простудным и инфекционным заболеваниям.

Внимание! Чтобы предупредить дефицит меди, достаточно употреблять 100–120 г мяса в день, небольшое количество фруктов и круп. Однако недостаток элемента широко распространен. Основные причины такого явления – наследственная предрасположенность, заболевания ЖКТ, почек и печени, а также несбалансированный рацион.

Переизбыток (гиповитаминоз)

К избыточному содержанию меди в крови может привести нарушение обмена веществ, передозировка медицинскими препаратами, отравление парами меди или потребление значительного объема продуктов, содержащих металл. К основным проявлениям избыточного содержания меди относят:

К основным проявлениям избыточного содержания меди относят:

- рвоту, тошноту;

- металлический привкус во рту;

- диарею и/или спазмы в животе;

- нарушения неврологического характера;

- периодически возникающую жажду;

- озноб;

- высокую температуру.

При проявлении любого из признаков нужно срочно посетить врача. Иначе человека ждут следующие последствия: психоз, нарушения речи, атеросклероз, болезнь Альцгеймера, диабет.

Оценка обеспеченности организма

Оценка содержания металла в организме производится путем анализа его присутствия в крови. Забор материала производится натощак из вены.

Пищевые источники меди

К продуктам, в которых содержится наибольшее количество меди, относятся злаковые культуры. Для восполнения недостатка меди можно употреблять также различные крупяные каши.

Определенное количество меди содержится в хлебобулочных изделиях. Наиболее ценным в этом отношении является хлеб из цельнозерновой муки или твердых сортов пшеницы. Не рекомендуется избыточное употребление сдобной выпечки, содержащей в себе значительный процент сахара и жира.

Наиболее ценным в этом отношении является хлеб из цельнозерновой муки или твердых сортов пшеницы. Не рекомендуется избыточное употребление сдобной выпечки, содержащей в себе значительный процент сахара и жира.

К фруктам, в состав которых входит значительное количество меди, относят бананы и виноград. Максимальное количество элемента содержится в морепродуктах: креветках, кальмарах, мидиях, ракообразных и всех породах рыб.

Также медь содержится в мясе птиц и животных, субпродуктах. Рекордсменом по концентрации металла среди этих продуктов выступает свинина.

Правила потребления и нормы

Взрослому человеку необходимо употреблять 2–3 мг меди в день. Половина полученного элемента уйдет на нужды мышц и костной ткани и лишь около 12% – на функционирование печени. Однако большинство взрослых получают лишь немногим больше 1 мг вещества в сутки.

Величина детской нормы зависит от возраста:

- 1–3 года – не больше 1 мг;

- 4–6 лет – 1,5 мг;

- 7–13 лет – 2 мг;

- 13–18 лет – до 2,5 мг.

Учитывая ограниченную потребность детей в элементе, не рекомендуется давать им много пищи с высоким содержанием меди. Она снижает усвоение кадмия, железа, марганца, танинов, антацидов, но повышает всасывание цинка, железа и кобальта.

Внимание! Избыточное потребление фруктозы, равно как и фруктов, овощей, содержащих витамин C, негативно повлияет на усвоение меди.

Отказ от ответсвенности

Обращаем ваше внимание, что вся информация, размещённая на сайте

Prowellness предоставлена исключительно в ознакомительных целях и не является персональной программой, прямой рекомендацией к действию или врачебными советами. Не используйте данные материалы для диагностики, лечения или проведения любых медицинских манипуляций. Перед применением любой методики или употреблением любого продукта проконсультируйтесь с врачом. Данный сайт не является специализированным медицинским порталом и не заменяет профессиональной консультации специалиста. Владелец Сайта не несет никакой ответственности ни перед какой стороной, понесший косвенный или прямой ущерб в результате неправильного использования материалов, размещенных на данном ресурсе.

Владелец Сайта не несет никакой ответственности ни перед какой стороной, понесший косвенный или прямой ущерб в результате неправильного использования материалов, размещенных на данном ресурсе.

Механические свойства меди и медных сплавов при низких температурах

Номер публикации: 144/8

Медные сплавы становятся прочнее и пластичнее при понижении температуры. Они также сохраняют отличную ударопрочность до 20 К. Эти общие характеристики были выявлены при испытаниях 15 медных сплавов, включая латуни, бронзы и технически чистые меди. Они были испытаны отделом криогеники Национального бюро стандартов для медной и латунной промышленности для проверки прочности на растяжение, прочности на разрыв, модуля Юнга и ударных свойств при температурах до 4 К (-454 F). Информация, представленная здесь, основана на отчете Р. П. Рида и Р. П. Микселла «Низкотемпературные механические свойства меди и выбранных медных сплавов», монография NBS 101, Институт исследования материалов, Национальное бюро стандартов, Боулдер, Колорадо, 80302.

Испытания — Составы и состояние этих сплавов — то есть для стандартного имеющегося в продаже прокатного проката — перечислены в Таблице 1. Образцы на растяжение с расчетной длиной 1,5 дюйма предоставили данные по модулю упругости. Испытания на натяжение надреза (также длиной 1,5 дюйма) и испытания на растяжение проводились с использованием криостата и соответствующего оборудования. Испытания проводились при 295 (окружающей среды), 195, 76, 20 и 4 К. Использовалась испытательная машина Instron со скоростью траверсы 0,02 дюйма в минуту. Процедуры испытаний описаны Р.А. Уоррен и Р. П. Рид в монографии NBS 63.

Результаты — На рисунках на следующих страницах показано поведение напряжения-деформации. В таблице 2 приведены средние данные для каждого сплава для всех испытаний и температур. Разброс данных в большинстве случаев был менее ± 1%.

Значительный разброс в ударной вязкости произошел для меди 102 в 60% холоднотянутом состоянии. Это было связано с размером зерна. Металлографическое исследование показало, что образцы с высокой ударной вязкостью (от 113 до 115 фут-фунтов) имели мелкие зерна, а образцы с низкой ударной вязкостью (от 57 до 84 фут-фунтов) имели крупные зерна.

Это было связано с размером зерна. Металлографическое исследование показало, что образцы с высокой ударной вязкостью (от 113 до 115 фут-фунтов) имели мелкие зерна, а образцы с низкой ударной вязкостью (от 57 до 84 фут-фунтов) имели крупные зерна.

Состаренный медный сплав № 647, хотя и содержит только около 2,5 мас. % легирующих элементов, оказался значительно прочнее любого другого испытанного сплава. Его ударная вязкость остается высокой, а прочность на разрыв, хотя и снижается при 4 K, по сравнению с прочностью на растяжение является хорошей. Кроме того, удлинение увеличивается при низких температурах.

За исключением никель-алюминиево-бронзового сплава, отлитого в песчаные формы, все сплавы имели отношение растяжения с надрезом к без надреза выше единицы, а также хорошие или очень хорошие ударные свойства. Только сплав, отлитый в песчаные формы, был хрупким при низкой температуре. Для большинства сплавов предел прочности при растяжении, предел текучести, относительное удлинение и предел прочности при надрезе увеличиваются в интервале температур от 29от 5 до 20 К. Предел прочности и предел текучести большинства сплавов меньше при 4 К, чем при 20 К. Прерывистая текучесть очевидна на всех кривых растяжения при 4 К.

Предел прочности и предел текучести большинства сплавов меньше при 4 К, чем при 20 К. Прерывистая текучесть очевидна на всех кривых растяжения при 4 К.

| Copper and Copper Alloy* | Condition | Composition, % | ||||||

|---|---|---|---|---|---|---|---|---|

| No. | Name | Pb | Fe | Sn | Zn | Ni | P | |

| 102 | Бескислородный | Холоднотянутая 60% | 4 части на миллион | 4 части на миллион | 1 часть на миллион | 4 части на миллион | 1 часть на миллион | |

| 122 | Фосфор Раскисленный, | Отожженный | 0,0002 | 0,003 | 0,00035 | 0,001 | 0,028 | |

| Высокий остаточный Фосфор | Холоднотянутый 26% | То же, что и отожженные образцы | ||||||

| 150 | Цирконий Медь | Отожженный, 950°С; холоднотянутый 85-90%; состаренный, 450 C, 1 час | Аналогично бескислородной с добавлением циркония | |||||

| 220 | Коммерческий Бронза, 90% | Отжиг, 575°С, 3 часа | 0,005 | 0,01 | 10. 01 01 | |||

| 230 | Красная латунь, 85% | Холоднотянутая 14% | 0,02 | 15,33 | ||||

| 443 | Адмиралтейство Арсенал | Отжиг, 575°С, 1 час | 0,04 | 0,03 | 0,97 | 27,56 | ||

| 464 | Морская латунь | Отжиг, 593 C, 1 час | 0,09 | 0,02 | 0,63 | 39,71 | ||

| 510 | Люминофор Бронза, 5% A | Весна холодная вытянутая 85% | 0,02 | 0,02 | 4,85 | 0,05 | 0,18 | |

| 614 | Алюминий Бронза D | Коммерческий отжиг | 2,13 | |||||

| 647 | Медно-никелевый сплав Кремний | Выдержка, 450°С, 2 часа | 0,01 | 1,97 | ||||

| 655 | Высокий кремний Бронза A | Коммерческий отжиг (мягкий) | 0,01 | 0,09 | 0,04 | |||

| 706 | Медь Никель 10% | Отжиг, 677°С, 40 мин | 0,02 | 1,16 | 0,07 | 9,98 | ||

| 715 | Медь Никель 30% | Коммерческий отжиг | < 0,01 | 0,59 | < 0,01 | 0,04 | 30. 05 05 | |

| Никель- Алюминиевая бронза | Отливка из песка | 3,35 | 5,20 | |||||

| * Материал 3/4 дюйма. пруток, кроме никель-алюминиевой бронзы, которая представляла собой заготовку. ** 16 частей на миллион Ag; 12 м.д. S; 2 м.д. As; 5 частей на миллион Sb; менее 3 частей на миллион 0; следы Au, Bi, Mn, Hg, Cd, Zn | ||||||||

| Copper and Copper Alloy* | Condition | Others | Hardness | Average Grain Diameter, mm | |

|---|---|---|---|---|---|

| No. | Name | ||||

| 102 | Бескислородный | Холоднотянутая 60% | ** | руб. от 45 до 53 | 0,287 9от 0079 до 2,00 |

| 122 | Фосфор Раскисленный, | Отожженный | Ag, Bi, Sb, Mn, As, Ni (след) | РФ 35 | 0,051 |

| Высокий остаточный Фосфор | Холоднотянутый 26% | 50 руб. | 0,101 | ||

| 150 | Цирконий Медь | Отожженный, 950°С; холоднотянутый 85-90%; состаренный, 450 C, 1 час | Zr, 0,18 | 68 руб. | 0,203 |

| 220 | Коммерческий Бронза, 90% | Отжиг, 575°С, 3 часа | Рф 49 | 0,051 | |

| 230 | Красная латунь, 85% | Холоднотянутая 14% | Ag, Mg (следы) | РФ 64 | 0,025 |

| 443 | Адмиралтейство Арсенал | Отжиг, 575°С, 1 час | Ас, 0,041 | РФ 55 | 0,144 |

| 464 | Морская латунь | Отжиг, 593 C, 1 час | 57 руб. | 0,036 | |

| 510 | Люминофор Бронза, 5% A | Весна холодная вытянутая 85% | 94 руб. | 0,101 | |

| 614 | Алюминий Бронза D | Коммерческий отжиг | Ал, 6,57 | руб 97 | 0,036 |

| 647 | Медно-никелевый сплав Кремний | Выдержка, 450°С, 2 часа | 98 руб. | 0,025 | |

| 655 | Высокий кремний Бронза A | Коммерческий отжиг (мягкий) | Мн, 0,88; Си, 2,90 | 54 руб. | 0,025 |

| 706 | Медь Никель 10% | Отжиг, 677°С, 40 мин | 33 руб. | 0,051 | |

| 715 | Медь Никель 30% | Коммерческий отжиг | Mn, от 0,71 до 0,73 Al, < 0,01; As, < 0,01 | 47 руб. | 0,036 |

| Никель- алюминиевая бронза | Отливка из песка | Al, 9,95; Мн, 0,3 | 93 руб. | 0,036 | |

| * Материал 3/4 дюйма. пруток, кроме никель-алюминиевой бронзы, которая представляла собой заготовку. ** 16 частей на миллион Ag; 12 м.д. S; 2 м.д. As; 5 частей на миллион Sb; менее 3 частей на миллион 0; следы Au, Bi, Mn, Hg, Cd, Zn | |||||

| Copper and Copper Alloy | Test Temperature, K | Elastic Properties | ||

|---|---|---|---|---|

| No. | Name and Treatment | Youngs Modulus, 106 psi (5%) | Сдвиг Модуль, 106 psi (2%) | |

| 102 | Бескислородный (холоднотянутый 60%) | 295 195 76 20 4 | 17,3 20,0 22,0 | |

| 122 | Фосфор Раскисленный, Высокий остаточный Фосфор (Отожженный) | 295 195 76 20 4 | 15,1 16,0 16,2 16,3 16,4 | 6,46 6,81 7,20 7,44 |

| (Холоднотянутый 26%) | 295 195 76 20 4 | 18,9 19,9 20,3 20,8 21,1 | ||

| 150 | Цирконий Медь (Холоднотянутая, состаренная ) | 295 195 76 20 4 | 15,8 17,2 17,2 | |

| 220 | Коммерческий Бронза, 90% (отожженная) | 295 195 76 20 4 | 15,1 16,4 17,7 18,0 18,1 | 6,59 6,97 7,24 7,37 |

| 230 | Красная латунь, 85% (холоднотянутая 14%) | 295 195 76 20 4 | 14,9 15,8 17,6 18,1 18,2 | 6,55 6,77 7,06 7,20 |

| 443 | Адмиралтейство Мышьяк (Отожженный) | 295 195 76 20 4 | 14,6 14,9 15,5 16,0 16,2 | 5,94 6,15 6,48 6,55 |

| 464 | Морская латунь (отожженная) | 295 195 76 20 4 | 14,0 14,5 14,8 15,0 15,1 | 5,76 5,94 6,16 6,26 |

| 510 | Люминофор Бронза, 5% A (Холоднотянутая 85%, пружинная) | 295 195 76 20 4 | 15,6 16,5 16,7 16,5 16,4 | |

| 614 | Алюминий Бронза D (Отожженный) | 295 195 76 20 4 | 15,8 16,1 16,3 16,3 16,3 | |

| 647 | Медно-никелевый сплав Кремний (Состаренный) | 295 195 76 20 4 | 21,4 22,3 23,2 23,5 23,6 | |

| 655 | Высококремниевый Бронза A (Отожженный, мягкий ) | 295 195 76 20 4 | 15,6 15,8 16,1 17,0 17,5 | |

| 706 | Медь Никель 10% (Отожженный) | 295 195 76 20 4 | 17,7 19,5 20,5 | |

| 715 | Медь Никель 30% (Отожженный) | 295 195 76 20 4 | 22,0 23,0 23,2 | |

| Никель- Алюминий Бронза (Отливка в песчаные формы) | 295 195 76 20 4 | 16,8 17,8 18,5 18,5 18,5 | ||

| Медная и медный сплав | Тест температура, K | Пластиковые свойства | ||||

|---|---|---|---|---|---|---|

| Uniaxial | ||||||

| № | Имя | |||||

| № | Имя . , psi | Удлинение, % в 4D | Уменьшение Площадь, % | |||

| 102 | Бескислородный (холоднотянутый 60%) | 295 195 76 20 4 | 48 400 52 900 66 400 74 500 74 600 | 46 800 49 800 54 400 58 500 58 600 | 17 20 29 42 41 | 77 74 78 76 75 |

| 122 | Фосфор Раскисленный, Высокий остаточный Фосфор (Отожженный) | 295 195 76 20 4 | 31 300 38 300 50 600 63 800 60 400 | 6 700 6 600 7 400 8 400 7 900 | 45 56 62 68 65 | 76 87 84 83 81 |

| (Холоднотянутый 26%) | 295 195 76 20 4 | 51 800 56 800 68 400 81 400 81 000 | 49 400 53 600 59 900 64 100 63 600 | 17 21 28 46 44 | 76 79 76 78 72 | |

| 150 | Цирконий Медь (Холоднотянутая, состаренная ) | 295 195 76 20 4 | 64 450 67 200 77 400 85 200 85 700 | 59 600 61 300 65 700 66 400 64 700 | 16 20 26 37 36 | 62 66 71 72 69 |

| 220 | Коммерческий Бронза, 90% (отожженная) | 295 195 76 20 4 | 38 500 41 800 55 200 73 200 68 200 | 9 600 10 200 13 200 15 600 15 000 | 56 57 86 95 91 | 84 80 78 73 73 |

| 230 | Красная латунь, 85% (холоднотянутая 14%) | 295 195 76 20 4 | 40 400 46 500 62 000 79 200 71 000 | 13 000 14 000 16 400 20 900 18 300 | 48 63 83 80 82 | 74 79 77 75 71 |

| 443 | Адмиралтейство Мышьяк (Отожженный) | 295 195 76 20 4 | 44 800 49 600 64 600 76 800 78 600 | 10 600 12 600 18 700 20 800 21 100 | 86 91 98 99 92 | 81 79 73 68 72 |

| 464 | Морская латунь (отожженная) | 295 195 76 20 4 | 63 300 67 400 80 400 105 200 99 600 | 31 000 33 800 38 000 47 600 43 700 | 37 37 44 41 40 | 52 54 48 42 48 |

| 510 | Люминофор Бронза, 5% A (Холоднотянутая 85%, пружинная) | 295 195 76 20 4 | 77 400 85 600 105 200 131 000 116 400 | 72 000 78 700 89 200 104 800 100 400 | 18 20 34 39 34 | 78 78 67 62 58 |

| 614 | Алюминий Бронза D (Отожженный) | 295 195 76 20 4 | 83 200 89 500 105 800 126 400 134 500 | 59 400 64 800 69 500 80 600 82 400 | 40 45 52 48 52 | 66 71 64 58 59 |

| 647 | Медно-никелевый сплав Кремний (Состаренный) | 295 195 76 20 4 | 112 400 119 400 123 600 133 700 135 800 | 105 000 110 800 114 100 118 400 119 800 | 15 18 24 33 31 | 60 66 70 68 65 |

| 655 | Высококремниевый Бронза A (Отожженный, мягкий ) | 295 195 76 20 4 | 61 400 69 900 89 000 108 900 101 200 | 24 200 26 800 31 900 37 600 36 900 | 66 68 71 72 71 | 79 79 69 69 70 |

| 706 | Медь Никель 10% (Отожженный) | 295 195 76 20 4 | 49 600 54 700 72 000 82 500 80 600 | 21 400 24 700 24 800 30 200 24 900 | 37 42 50 50 53 | 79 77 77 73 73 |

| 715 | Медь Никель 30% (Отожженный) | 295 195 76 20 4 | 57 800 68 000 89 800 103 100 104 600 | 18 700 22 200 31 600 38 100 40 100 | 47 48 52 51 48 | 68 70 70 66 65 |

| Никель- Алюминий Бронза (Отливка в песчаные формы) | 295 195 76 20 4 | 101 200 104 600 117 100 126 600 130 500 | 44 000 47 800 54 900 61 600 60 100 | 11 9 6 6 6 | 9 9 7 2 5 | |

| Медная и медный сплав | Тест температура, К | Пластические свойства | ||

|---|---|---|---|---|

| Тройные | ||||

| № | ИЗИДЕНИЯ И Очистка | |||

| № | ИЗИДЕНИЯ И Обработка | |||

| № | И НЕЧА psi | Ударная нагрузка Шарпи Энергия Поглощение, ft-lb | ||

| 102 | Бескислородный (холоднотянутый 60%) | 295 195 76 20 4 | 75 700 82 200 93 600 102 400 100 600 | 96 101 95 84 |

| 122 | Фосфор Раскисленный, Высокий остаточный Фосфор (Отожженный) | 295 195 76 20 4 | 43 300 50 400 62 300 72 000 74 700 | 11 112 112 118 |

| (Холоднотянутый 26%) | 295 195 76 20 4 | 81 000 86 800 99 800 108 600 109 300 | 112 112 112 119 | |

| 150 | Цирконий Медь (Холоднотянутая, состаренная ) | 295 195 76 20 4 | 97 600 103 100 112 400 119 000 121 600 | 89 105 114 114 |

| 220 | Коммерческий Бронза, 90% (отожженная) | 295 195 76 20 4 | 49 900 55 600 69 200 76 300 78 900 | 112 114 112 115 |

| 230 | Красная латунь, 85% (холоднотянутая 14%) | 295 195 76 20 4 | 53 900 58 500 71 200 72 000 74 900 | 96 82 78 76 |

| 443 | Адмиралтейство Мышьяк (Отожженный) | 295 195 76 20 4 | 53 800 58 800 75 200 89 400 86 200 | 112 113 114 114 |

| 464 | Морская латунь (отожженная) | 295 195 76 20 4 | 74 700 84 800 100 700 113 900 115 400 | 38 42 38 35 |

| 510 | Люминофор Бронза, 5% A (Холоднотянутая 85%, пружинная) | 295 195 76 20 4 | 136 500 147 100 167 000 185 000 185 400 | 106 82 54 51 |

| 614 | Алюминий Бронза D (Отожженный) | 295 195 76 20 4 | 122 500 133 300 148 100 174 300 160 800 | 110 100 72 66 |

| 647 | Медно-никелевый сплав Кремний (Состаренный) | 295 195 76 20 4 | 189 700 194 800 204 600 255 800 212 200 | 110 106 109 116 |

| 655 | Высококремниевый Бронза A (Отожженный, мягкий) | 295 195 76 20 4 | 81 200 92 000 110 700 126 300 122 100 | 112 112 114 116 |

| 706 | Медь Никель 10% (Отожженный) | 295 195 76 20 4 | 65 000 73 100 87 200 96 800 100 000 | 114 113 115 116 |

| 715 | Медь Никель 30% (Отожженный) | 295 195 76 20 4 | 79 400 90 500 112 900 127 600 130 500 | 115 114 114 114 |

| Никель- Алюминий Бронза (Отливка в песчаные формы) | 295 195 76 20 4 | 105 200 112 800 118 900 121 800 118 400 | 10 8 6 6 | |

Медь | Свойства и применение

Categories: Metals, Top Materials Tags: Aesthetic, Ductile, Electrical Conductive, High Melting Point, Malleable, Thermal conductive

- Description

- Select CategoryAlloysCeramicsCompositesCompoundsGlassGreenMetalsNanoPolymersSemi-MetalsTop Materials

- Select Tag0.

2% Proof stengthAbrasion ResistantAcousticActuatorsAerospaceAestheticAge hardenableAircraft bulkheadsAircraft компоненты, легированные платиной и иридием. Алюминий. Боеприпасы. Аморфный и блестящий, магний и магний. изготовление нержавеющей стали; TanningAnti-inflammatoryAntimicrobialAttacked by oxygen and by water vapour at elevatedAutomotive/tubular grids in battery industryBacteriostaticBiocompatibleBiodegradableBoltsBreaker switch/fuseBrittleBulletproofBurns easilyburns easily when ignited.Castablecatalystcatalytic converters designed to clean vehicle emissionsCathode ray tubesCenterless ground rodsChemical ResistanceChemical resistantChemical StabilityChemically StableCircuit breaker terminalsCircuit breakersClampscoating optic fibersCombustion cansCommutator barsCompositesComputersConcentrated solar powerConductiveContactsControl resistorsCorrosion сопротивлениеКоррозионностойкийСтойкий к коррозииЭкономичныйСопротивление ползучестиОпасно для здоровья человекаДеоксидантыДекоративныеПлотныеДетекторыДиафрагмыСтабильность размеровДискиРастворяется как в разбавленных, так и в концентрированных кислотахМедленно растворяется в разбавленных минеральных кислотахНе легко реагирует на кислородПластичныйпластичныйНизкая температура плавленияДолговечныйДинамическийЛегко поддается обработкеЛегко формоватьЛегко к fabricateEasy to join and installEasy to machineElasticElastic solidElectric motors in cordless toolsElectrical ConductiveElectrical conductivityElectrical connectorselectrical contact materialElectrical elements in both industrial and domestic applicationsElectrical insulationElectrical InsulatorElectrical resistanceElectrical resistantElectrical switchesElectrical transformersElectrically conductiveElectrically resistantElectricity resistantElectro and Thermal ConductiveElectroconductiveElectronic and optical propertiesElectronic tubes (powerElectroresistantElectrosinsulatingEnergy harvestersEnhances high-temperature oxidation resistanceEnvironmental resistanceExcellent machinabilityExpansion управлениеСопротивление усталостиПредставленныйФерромагнитныйФильтрацияМелкозернистая структураОгнезамедлительОгнеупорныйОгнестойкийНегорючийОгнезащитный Поглотитель с низким содержанием влагиогнеопасныйFlatwireГибкостьГибкийПоковкиСтабильность формыФормуемыйПлавкийГаллий легко связывается с большинством металловГазовая турбина ponentsХорошая коррозионная стойкостьХорошая стойкость к кислородуХорошая конструкционная прочностьХорошая износостойкостьЗначительно улучшенная физическаяЗеленый материалЖесткие дискиЖесткие дискиТвердый термопластТвердостьТермостойкостьЖаростойкийТеплопередачаТеплообработкаОборудование для термообработкиНагревательные элементыНагревательные элементы как в бытовых, так и в промышленных приборахСверхмощные печи для термообработкиВысокотемпературные характеристикиГерметическое уплотнениеТрубы HHS®Высокая температура кипенияВысокая химическая реактивностьВысокая коррозионная стойкостьВысокая коррозионная стойкостьВысокая плотностьВысокая плотность пластичностьВысокая электрическаяВысокая электрическая и теплопроводностьВысокое удельное электрическое сопротивлениеВысокое поглощение энергииВысокая усталостная прочностьВысокая текучестьВысокая ударная вязкостьВысокие магнитные свойстваВысокая температура плавленияВысокая передача влагиВысокая производительностьВысокая пористостьПроволока высокой чистотыВысокое преломлениеВысокая прочностьВысокая прочность на разрывВысокая термостойкостьВысокая температурная стабильностьВысокая термостойкостьВысокая прочность на растяжениеВысокая теплопроводностьВысокая h поглощение тепловых нейтроновВысоковольтные линии электропередач и автоматические выключателиОчень красочные и разнообразные степени окисленияЛегковоспламеняющиесяСильно изолирующиеИнструменты для горячей обработкиГибридные кожухи цепейГидрофильныеГидрофобныеГипераллергенныеУдаропрочныеНепроницаемыеУлучшенные тепловые характеристикиПри контакте с водойИнертныеНедорогиеГорючиеНерастворимыеИзоляторРаздражающиеПовышает прочность полезных для здоровья сплавов металлов, таких как хром, вступает в реакцию с образованием гидроксида печиЛазерные соплаЛазерыСвинцовые рамыБез свинцаЛегкийЛегкийЛегкийОблицовка резервуаров.