Меднение пластика: виды и особенности различных технологий

alexxlab | 29.01.2023 | 0 | Разное

виды и особенности различных технологий

- Как выполняется металлизация изделий из пластика

- Особенности нанесения металлических покрытий методом гальваники

- Сущность адгезии и влияющие на нее факторы

- Вакуумный метод

- Как выполнить металлизацию пластика в домашних условиях

- Меднение пластика

- Серебрение пластика

Металлизация пластика, которая выполняется преимущественно электрохимическим методом, позволяет значительно усилить устойчивость полимерных материалов к механическим повреждениям, воздействию высокой влажности и повышенной температуры. Немаловажным является и то, что изделия, для изготовления которых был использован металлизированный пластик, весят значительно меньше, чем аналогичные детали из чистого металла.

Хромированный пластиковые детали автомобиля — распространенный пример металлизации пластмассы

Химическая металлизация пластмасс активно используется для производства световых фильтров, катализаторов, печатных плат, заготовок для дальнейшей гальванизации, а также многого другого.

Как выполняется металлизация изделий из пластика

Такие разнородные материалы, как металл и пластик, имеют различные коэффициенты теплового расширения. В связи с этим при нанесении слоя металла на полимерный материал не избежать возникновения внутренних напряжений, стабилизировать которые позволяет подслойная поверхность. Для ее создания обычно используют медь. Когда предварительное меднение пластикового изделия выполнено, на него наносится финишный слой никеля или хрома.

Структура покрытия, полученного в результате металлизации пластика, может формироваться из нескольких слоев, в качестве которых могут выступать:

- блестящий медный слой;

- медный слой с матовой поверхностью;

- полублестящий никелевый слой;

- никелевый слой с блеском;

- никелевый слой с матовой поверхностью;

- конверсионный слой.

Типы наносимых на пластик многослойных гальванических покрытий

Наносимый на пластиковое изделие металлизированный слой может иметь не только различную структуру, но и различные декоративные характеристики. Так, это может быть покрытие велюрового, блестящего, осветленного, патинированного, черненого и других типов. Выполняют металлизацию пластика не только для улучшения его декоративных характеристик, но также для того, чтобы продлить срок его эксплуатации. В частности, никель, нанесенный на пластиковое изделие, обжимает его поверхность, тем самым способствуя ее укреплению.

Так, это может быть покрытие велюрового, блестящего, осветленного, патинированного, черненого и других типов. Выполняют металлизацию пластика не только для улучшения его декоративных характеристик, но также для того, чтобы продлить срок его эксплуатации. В частности, никель, нанесенный на пластиковое изделие, обжимает его поверхность, тем самым способствуя ее укреплению.

В зависимости от того, для чего осуществляют металлизацию пластика, выполняют ее с применением электролитических растворов различного типа. Такими растворами могут быть:

- электролиты для выполнения блестящего меднения;

- электролитические растворы для покрытия поверхности пластиковых изделий никелем;

- растворы, при помощи которых создаются покрытия с вкраплением твердых частиц, или покрытия велюрового типа.

Никелированные гальваническим способом детали

Металлизировать пластиковое изделие можно не только хромом и никелем, но и цинком и оловом. При помощи пленок из данных металлов, наносимых на пластиковую поверхность после ее пассивирования, обрабатываемая деталь защищается от негативного воздействия повышенной влажности и образования налета.

При помощи пленок из данных металлов, наносимых на пластиковую поверхность после ее пассивирования, обрабатываемая деталь защищается от негативного воздействия повышенной влажности и образования налета.

Поскольку металлический подслой, создаваемый на пластиковой поверхности, отличается не слишком высокой электропроводностью, процедуру электрохимической металлизации пластика проводят с использованием тока небольшой плотности (0,5–1 А/дм 2). Если применять ток более высокой плотности, это приведет к возникновению биполярного эффекта, что в свою очередь вызовет растворение подслоя в том месте, где изделие соединено с проводом, подводящим к нему электрический ток. Чтобы не столкнуться с таким негативным явлением, на сформированный подслой наносят дополнительный слой меди или никеля, причем делается это с использованием тока небольшой плотности. Последующую металлизацию пластика выполняют на обычных режимах.

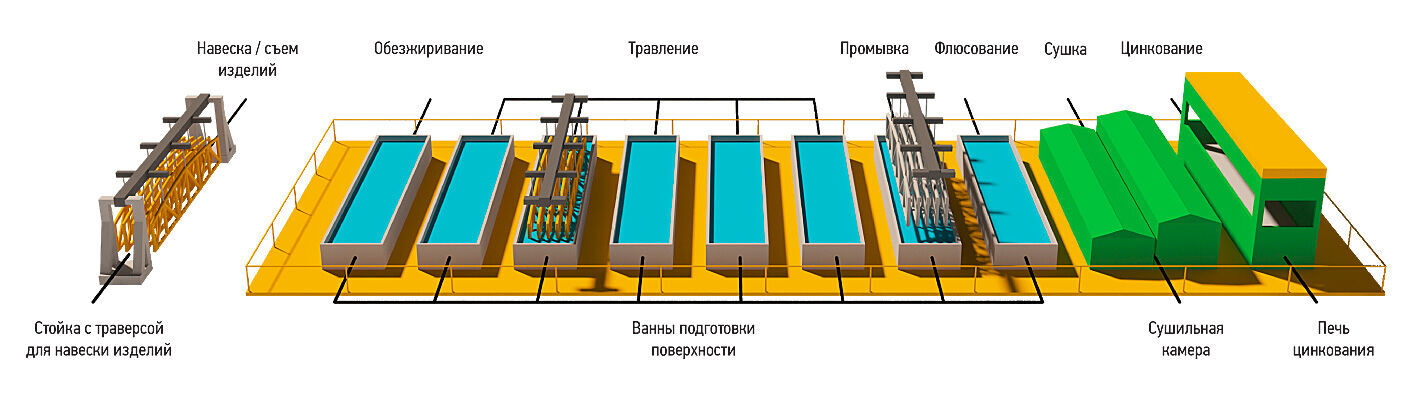

Особенности нанесения металлических покрытий методом гальваники

Металлизацию пластика с помощью гальванического способа проводят в достаточно плотных электролитических растворах. Устойчивое положение обрабатываемым изделиям, находящимся в таких растворах, обеспечивают подвешиванием специальных утяжелителей.

Устойчивое положение обрабатываемым изделиям, находящимся в таких растворах, обеспечивают подвешиванием специальных утяжелителей.

Схема нанесения гальванического покрытия

Чтобы сформировать на поверхности пластикового изделия качественное гальваническое покрытие, необходимо также большее количество контактов, через которые на подслой обрабатываемой детали подается электроток. Перед металлизацией пластика надо выполнить несколько достаточно сложных процедур, которые обеспечат хорошую адгезию пластика с наносимым металлизированным слоем.

Сущность адгезии и влияющие на нее факторы

Адгезия, как известно, является характеристикой качества сцепления разнородных материалов между собой. Чтобы сцепление между пластиковой основой и металлическим покрытием было качественным, прочность покрытия на отслаивание должна соответствовать 0,8–1,5 кН/м, а на разрыв – 14 МПа. Современные технологические методы металлизации пластика позволяют добиваться адгезии, величина которой доходит до 14 кН/м.

На сегодняшний день не существует ни одной теории, которая бы могла точно объяснить все нюансы сцепления разнородных материалов между собой. Если ориентироваться на химическую природу адгезии, то она возникает вследствие химических взаимосвязей разнородных материалов. В частности, при металлизации полимерных материалов такие связи появляются между функционально активными группами, имеющимися на поверхности пластика, и наносимым на нее металлом.

Виды разрушений адгезионных соединений

Существует и молекулярная теория, согласно которой адгезия между разнородными материалами возникает вследствие того, что на межфазной поверхности присутствуют межмолекулярные силы, которые и способствуют сцеплению. По этой же теории, адгезия определяется взаимодействием двух полюсов или возникновением водородных связей между разнородными материалами.

Согласно электрической теории, причиной адгезии является двойной электрический слой, появляющийся при взаимодействии пары тел. В таком слое, который не дает телам отходить друг от друга, формируются электростатические силы притяжения положительных и отрицательных зарядов.

В таком слое, который не дает телам отходить друг от друга, формируются электростатические силы притяжения положительных и отрицательных зарядов.

Наиболее признанной среди специалистов является диффузная теория, согласно которой адгезия возникает вследствие формирования межмолекулярных связей между разнородными материалами. В результате на границе соприкосновения двух материалов формируется новый промежуточный слой, и такая граница фактически стирается.

Существует еще и механическая теория, которая объясняет, что адгезия возникает вследствие анкерного сцепления между выступающими частями наносимого покрытия и углублениями в основном материале. В результате такого сцепления образуются так называемые механические замки, которые и обеспечивают адгезию.

Для прочного осаждения металла необходима благоприятная структура поверхности пластика

На качество адгезии при металлизации пластика оказывает влияние целый ряд параметров, к которым следует отнести:

- прочность пластика;

- наличие и количество химически активных групп на поверхности пластика;

- наличие промоторов – стимуляторов адгезии, в качестве которых могут выступать пластификаторы, соединения олова и хрома;

- отсутствие антипромоторов – элементов, которые могут не только ухудшить качество промежуточного слоя, но даже разрушить его;

- структура наносимого металла;

- режимы выполнения металлизации.

Цели металлизации пластмасс

Вакуумный метод

Вакуумная металлизация пластмасс используется для того, чтобы нанести на них нихром или алюминий. Для практической реализации такой технологии, как уже понятно из ее названия, необходима специальная камера, в которой создается вакуум. Наиболее активно вакуумную металлизацию пластика применяют для обработки автомобильных деталей, сантехнических и осветительных приборов, пластиковой фурнитуры различного назначения.

Нанесенному таким образом металлизированному покрытию придают высокую твердость и устойчивость к воздействию повышенной влажности, используя специальные лакокрасочные составы.

Как выполнить металлизацию пластика в домашних условиях

Металлизированный пластик можно получить и в домашних условиях. Для этого применяют несколько распространенных методик. Наиболее популярная и доступная из них – химическая, для ее реализации не потребуется специальное оборудование. При помощи данной технологии на поверхность пластика можно нанести тонкий слой меди или серебра, что придаст готовому изделию исключительную декоративность.

Для этого применяют несколько распространенных методик. Наиболее популярная и доступная из них – химическая, для ее реализации не потребуется специальное оборудование. При помощи данной технологии на поверхность пластика можно нанести тонкий слой меди или серебра, что придаст готовому изделию исключительную декоративность.

Вне зависимости от выбранного способа металлизации обрабатываемую деталь следует очистить от механических загрязнений

Меднение пластика

Металлизацию пластика при помощи меди выполняют в несколько этапов.

- Тщательное ошкуривание поверхности, в процессе которого с нее необходимо удалить все выпуклости и другие дефекты. После ошкуривания изделие необходимо обработать абразивным порошком.

- Обезжиривание поверхности. Изделия, изготовленные из полиакрилатов, обезжириваются перед металлизацией в растворе каустической соды, в который деталь помещается на сутки. Для обезжиривания полиамидных материалов используется обычный бензин.

- Промывка обезжиренного изделия в дистиллированной воде.

- Сенсибилизация – процесс формирования на пластике пленки из гидроокиси олова. Для этого изделие на минуту помещают в полупроцентный раствор хлористого олова, на литр которого добавляют 40 граммов соляной кислоты.

- Активация поверхности, для которой изделие на 3–4 минуты помещают в раствор азотнокислого серебра.

- После активации изделие на 60 минут погружают в раствор для металлизации, состоящий из следующих компонентов: карбоната меди (200 г/л), 90-процентного глицерина (200 г/л), 20-процентной каустической соды (1 литр). Температура такого раствора для металлизации должна составлять 18–25°.

После выполнения всех этих процедур вы получите на пластиковом изделии красивое медное напыление.

Серебрение пластика

Металлизацию пластика слоем серебра выполняют в следующей последовательности.

- Ошкуривание поверхности и ее обработка абразивным порошком.

- Промывка изделия мыльным раствором и дистиллированной водой.

- Обезжиривание поверхности в растворе, состоящем из ангидрида хрома (100 г/л) и сульфата железа (10 г/л).

- Промывка детали в дистиллированной воде.

- Сенсибилизация, для выполнения которой используют раствор хлористого олова (2 г/л).

- Погружение изделия на 60 минут в раствор, состоящий из следующих компонентов: нитрата серебра (3 г/л), каустической соды (3,5 г/л), 25-процентного аммиака (8 мл/л), глюкозы (2,5 г/л). Температура раствора – 18–25°.

Гальванические серебряные покрытия обладают низкой стойкостью к механическим повреждениям, но хорошо противостоят химическим воздействиям

Если поверхность была недостаточно хорошо обезжирена, то в результате металлизации может получиться покрытие не очень хорошего качества. В таком случае его можно удалить, используя специальный раствор, и повторить всю процедуру заново.

Сформированный на пластике по вышеописанным методикам слой металла лучше всего покрыть защитным лаком. Кроме того, металлизированные таким образом пластиковые изделия можно подвергнуть дальнейшей гальванической обработке (например, выполнить их хромирование или покрыть слоем никеля).

Металлизация пластика

При металлизации пластиков, пластмасс, различных полимерных материалов, необходимо помнить, что многие органические материалы очень отличаются по своим свойствам и для каждого конкретного вида пластика, возможно, придется индивидуально корректировать некоторые параметры процесса. А такие материалы, как полиэтилен, металлизировать вообще практически невозможно.

Так же необходимо помнить, что некоторые виды пластиков бурно реагируют в растворе травления, в следствии чего, возможно растравливание поверхности и дальнейшее ухудшение внешнего вида пластиковой детали.

Подготовка поверхности

Для улучшения сцепления металлического покрытия с поверхностью пластика, пластмассы или другого органического материала, необходимо сделать поверхность более шероховатой. Для этого, можно использовать наждачную бумагу, шлифовальные бруски или провести “мягкую” пескоструйную обработку.

После проведения механической подготовки поверхности, необходимо обработать деталь в течение 10-15 мин в растворе “УНИВЕРСАЛЬНЫЙ ОЧИСТИТЕЛЬ”, нагретого до температуры 45-50°C.

После этого, деталь промывается сначала в горячей, затем холодной воде и затем обрабатывается в течении 10-20 минут в реактиве “ТРАВИЛЬНЫЙ РАСТВОР”, также нагретого до температуры 45-60°С. Во время проведения данных процессов, для предотвращения растравливания поверхности детали и ухудшения внешнего вида детали, необходим постоянный контроль всех этапов процесса. Затем деталь тщательно промывается.

После промывки, деталь обрабатывается в течении 1-2 минут при комнатной температуре 18-25°С в реактиве “ДЕАКТИВАТОР”. Затем деталь снова промывается и просушивается. После просушки деталь, обрабатывается в течении 1-2 минут в горячем изопропиловом спирте, нагретом до температуры 40-50°C.

Затем деталь снова промывается и просушивается. После просушки деталь, обрабатывается в течении 1-2 минут в горячем изопропиловом спирте, нагретом до температуры 40-50°C.

Внимание! В связи с тем, что некоторые виды пластиков могут “коробиться” в горячем изопропиловом спирте, рекомендуется провести пробную обработку детали, сделанную из такого же пластика.

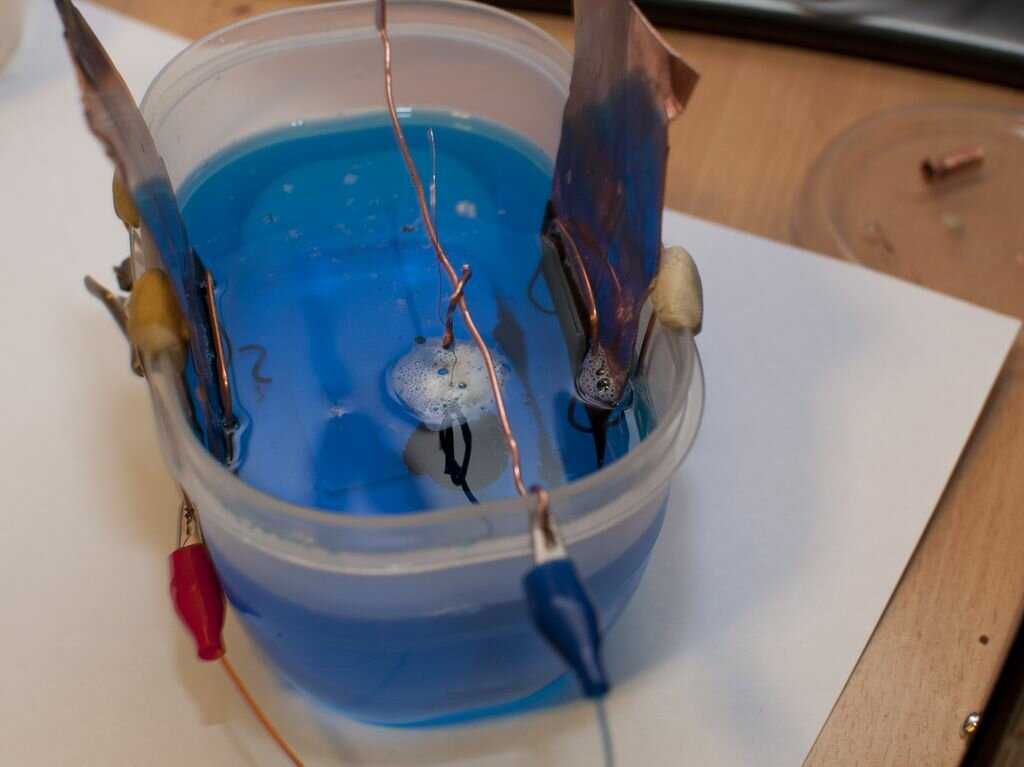

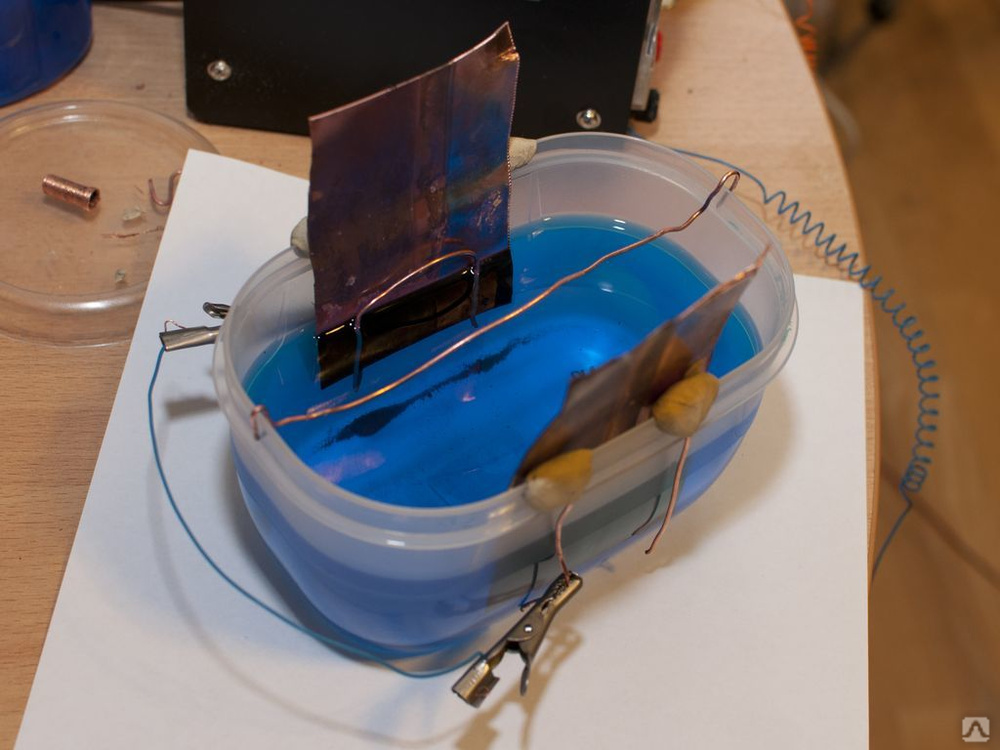

После обработки в изопропиловом спирте и промывки поверхности в дистиллированной воде, деталь, при комнатной температуре 20-25°С, погружается на 5-10 минут в реактив “СЕНСИБИЛИЗАТОР”. После этого, деталь промывается в теплой воде и затем, на 8-10 минут, при комнатной температуре 18-25°C, погружается в реактив “АКТИВАТОР”. После активации деталь промывают в дистиллированной или де-ионизированной воде и после этого, опускают в раствор “ХИМИЧЕСКАЯ МЕДЬ”. Процесс меднения проводят в течении 2-5 минут, до полного покрытия поверхности детали слоем меди.

Внимание! С учетом того, что “время жизни” электролита “ХИМИЧЕСКОГО МЕДНЕНИЯ” составляет 20-30 мин, его необходимо приготавливать непосредственно перед проведением процесса меднения.

Во время проведения процесса химического меднения, во избежание образования воздушных пузырей и прилипания их к поверхности, необходимо осуществлять периодическое покачивание детали в емкости с электролитом. Процесс химического меднения проводится при температуре 18-25°С. Плотность загрузки (общая площадь деталей погруженных в ванну) 3-4 дм2/л.

Внимание! При проведении процесса химического меднения необходимо использовать чистую химическую посуду. В противном случае медь может осаждаться на загрязненных участках, что может быть причиной прекращения процесса осаждения.

Внимание! Для получения высокого качества гальванического покрытия, необходимо сократить перерыв между этапами процесса до минимума. В случае вынужденного перерыва (не более 1 часа), во избежание окисления поверхности, деталь необходимо опустить в емкость с дистиллированной водой.

После проведения процесса химического меднения, деталь промывается в дистиллированной или де-ионизированной воде, и затем, в течении 30-40 минут, при малом токе, на поверхность наносится затягивающее медное покрытие (для этого используется электролит “ЗАТЯГИВАЮЩАЯ МЕДЬ”). После того, как деталь полностью покроется слоем меди (время процесса зависит от сложности формы поверхности), она промывается и затем, для нанесения блестящего медного покрытия, деталь переносится в электролит “БЛЕСТЯЩАЯ МЕДЬ”.

После того, как деталь полностью покроется слоем меди (время процесса зависит от сложности формы поверхности), она промывается и затем, для нанесения блестящего медного покрытия, деталь переносится в электролит “БЛЕСТЯЩАЯ МЕДЬ”.

После нанесения покрытия “БЛЕСТЯЩАЯ МЕДЬ”, деталь промывается, и если медь не является финишным слоем, проводится нанесение последующего металлопокрытия.

Параметры процесса “затягивающая медь”

| Тип резервуара | |

| Температура электролита | 18-27 °С |

| Перемешивание электролита | постоянное |

| Время обработки | До полного покрытия |

| Анод | медный |

| Защитный чехол для анода | да |

| Катодная плотность тока | 0,4-0,7А/дм2 |

Параметры процесса “блестящая медь”

| Температура электролита | 18-27 °С |

| Перемешивание электролита | рекомендуется |

| Время обработки | 10-60 мин |

| Анод | медный |

| Защитный чехол для анода | да |

| Катодная плотность тока | 1,8 – 8,0 А/дм2 |

Неполадки и способы их устранения.

| Проблема | Возможные причины | Решение |

|---|---|---|

| Наличие непокрытых участков на поверхности детали | 1.Истощение раствора сенсибилизации или активации. 2.Образование газовых “мешков”, неравномерное омывание поверхности детали раствором электролита. | 1.Проверить пригодность раствора, откорректировать рН или заменить свежим 2.Во время процесса осуществлять легкое покачивание или встряхивание подвески с деталью |

| Отслаивание покрытия, образование пузырей | 1.Недостаточная подготовка поверхности 2.Слишком гладкий рельеф поверхности | 1. Повторить механическую обработку детали и все последующие операции 2. Повторить все этапы подготовки поверхности и все последующие операции.. |

| На поверхности детали осаждается темный слой меди | 1.Перетравлена поверхность детали 2.  Высокое значение pH раствора Высокое значение pH раствора | 1.Уменьшить время процесса травления 2.Снизить pH раствора путем добавления разбавленной серной кислоты |

| Самопроизвольное осаждение металла на стенки внутренней поверхности емкости | Плохая очистка емкости используемой для процесса меднения | Отфильтровать раствор, очистить емкость |

| Медь не осаждается на поверхности детали | 1.Низкое значение величины pH (pH<10) 2.Недостаточное содержание формалина в растворе | 1.Проверить pH раствора и откорректировать его путем добавления едкого калия (или натрия) 2.Добавить в раствор формалин |

| Малая скорость осаждения меди | Заниженная температура. | Подогреть до температуры 20-25° С |

| Шероховатость осадка меди | Попадание пыли в раствор | Отфильтровать раствор |

Меднение на пластике — Sharretts Plating Company

Быстро осмотрите свой дом или офис, и вы, несомненно, увидите что-то, что либо сделано из меди, либо содержит медь. Этот распространенный и чрезвычайно универсальный металл играет важную роль в человеческом существовании уже более 10 000 лет. Хотя медь больше не является основным ингредиентом пенни, которые до 1982 года состояли на 95% из меди (теперь они сделаны из покрытого медью цинка), этот мягкий красновато-коричневый металл является основным компонентом многих производственных и промышленных процессов. Основные области применения меди включают электропроводку, сантехнику, кровлю и промышленное оборудование. Медь также широко используется в гальванотехнике.

Этот распространенный и чрезвычайно универсальный металл играет важную роль в человеческом существовании уже более 10 000 лет. Хотя медь больше не является основным ингредиентом пенни, которые до 1982 года состояли на 95% из меди (теперь они сделаны из покрытого медью цинка), этот мягкий красновато-коричневый металл является основным компонентом многих производственных и промышленных процессов. Основные области применения меди включают электропроводку, сантехнику, кровлю и промышленное оборудование. Медь также широко используется в гальванотехнике.

Что такое медь?

Медь — природный химический элемент, добываемый из земной коры. Разрабатываемые месторождения сульфида меди содержат примерно один процент меди. Извлеченная медь относительно мягкая, что отчасти объясняет наличие одной из ее наиболее примечательных характеристик: превосходной электро- и теплопроводности. В этих двух областях медь уступает только серебру; однако он намного дешевле серебра. Медь также естественно устойчива к коррозии. Он реагирует с кислородом в атмосфере, образуя слой оксида меди, защищающий от ржавчины. Однако медь тускнеет при воздействии сульфидов.

Он реагирует с кислородом в атмосфере, образуя слой оксида меди, защищающий от ржавчины. Однако медь тускнеет при воздействии сульфидов.

История использования меди

Хотя люди используют медь около 10 000 лет, фактический процесс извлечения меди из руды начался примерно 7 000 лет назад. Потребовалось еще 2000 лет, чтобы люди обнаружили, что мягкую медь можно укрепить, сплавив ее с другими металлами. Первым известным сплавом, созданным людьми, была бронза, представляющая собой комбинацию меди и до 25% олова. Это привело к тому, что стало известно как бронзовый век, когда многие инструменты, посуда и другие изделия были сделаны из бронзы. Латунь, представляющая собой сплав меди и цинка, была впервые получена около 2500 лет назад.

На протяжении веков медь использовалась для многих целей. Древние римляне использовали медь, добытую на Кипре, в качестве валюты. Фактически, химический символ меди Cu произошел от латинского слова «cuprum», что означает «с острова Кипр».

Шведы использовали медную валюту для финансирования своих военных действий в 17 веке. Медь также стала излюбленным материалом многих скульпторов эпохи Возрождения. Дагерротип, предшественник современной фотографии, был разработан в XIX в.-го -го века, состоял из куска посеребренной меди. Статуя Свободы была даже вылеплена из меди французским скульптором Гюставом Эйфелем.

Медное гальванопокрытие

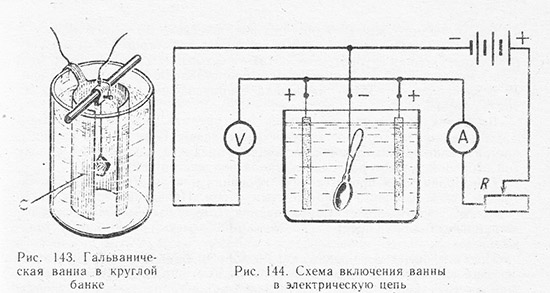

Нанесение меди на другие металлы гальванопокрытием уже много лет является широко распространенной промышленной практикой. Гальваника — это процедура, при которой металлическая деталь, известная как подложка, помещается в раствор электролита. Затем в гальваническую ванну подают электрический ток, который наносит тонкое металлическое покрытие на поверхность подложки. Гальваническое покрытие может использоваться для ряда целей, таких как повышение коррозионной стойкости и износостойкости, улучшение электро- и теплопроводности, придание эстетической привлекательности и улучшение адгезии. К трем основным типам гальванопокрытия меди относятся:

К трем основным типам гальванопокрытия меди относятся:

- Щелочной цианид: Ванна с щелочным цианидом меди обеспечивает превосходную рассеивающую способность и равномерную толщину отложений. Однако цианидный компонент делает этот раствор для покрытия чрезвычайно токсичным, и с ним нужно обращаться с особой осторожностью.

- Щелочные безцианидные: Теперь доступны нетоксичные, не содержащие цианидов растворы для гальванических покрытий. Однако они могут быть не такими эффективными, как щелочные ванны с цианидом, во всех случаях нанесения медного покрытия. Например, использование щелочного раствора, не содержащего цианид, во время гальванического покрытия цинковых отливок может привести к образованию неприлипающего медного покрытия, что по существу сделает всю процедуру неэффективной.

- Кислотная медь: Кислотная медная ванна состоит из ионов меди, добавок, кислот и ионов фторбората или сульфата. Преимущества растворов кислой меди включают низкую стоимость материала, широкий диапазон составов и относительно простое обслуживание ванны и контроль.

Однако кислотная природа означает, что этот тип ванны не подходит для нанесения покрытия непосредственно на активные металлы, такие как цинк и сталь, из-за отсутствия надлежащей адгезии.

Однако кислотная природа означает, что этот тип ванны не подходит для нанесения покрытия непосредственно на активные металлы, такие как цинк и сталь, из-за отсутствия надлежащей адгезии.

Необходимость меднения пластмассы

Применение медных покрытий

Превосходная электропроводность и теплопроводность медиделает ее привлекательным выбором для гальваники на подложках, где эти свойства необходимы для работы продукта. Другие распространенные применения меднения включают в себя использование в качестве грунтовки для улучшения адгезии, работу в качестве подготовки поверхности перед пайкой, наращивание толщины и действие в качестве теплоизолятора для маскировки.

Одной из наиболее выгодных особенностей меднения является его относительно низкая стоимость, особенно по сравнению с гальванопокрытием с использованием драгоценных металлов, таких как золото, серебро и палладий. Медь также обеспечивает высокую эффективность покрытия и превосходное покрытие поверхности, будучи менее опасной для окружающей среды, чем многие другие типы металлов с покрытием.

Нанесение меди на неметаллические поверхности

Меднение не ограничивается нанесением металла на металл. Он также может быть чрезвычайно эффективным при использовании с неметаллическими поверхностями, особенно пластиковыми. Медное покрытие «металлизирует» неметаллическую поверхность, что может сделать ее электропроводной и обеспечить дополнительные преимущества, такие как укрепление и защита подложки. Нанесение покрытия на пластмассу также может придать металлический блеск готовому изделию, что является преимуществом при производстве, где важен внешний вид.

Эволюция нанесения покрытий на пластмассы

До 1960-х годов покрытие пластиком в основном использовалось в эстетических целях. Эффективные процессы, обеспечивающие адгезию покрытия, необходимую для более требовательных промышленных применений, еще не были разработаны. Однако в конце концов технологические достижения в методах химической обработки позволили широко использовать коммерческое покрытие в процессах обработки пластмасс. Отрасли, в которых сегодня применяется нанесение покрытия на пластик, включают автомобилестроение, производство сантехники, бытовой техники и электроники.

Отрасли, в которых сегодня применяется нанесение покрытия на пластик, включают автомобилестроение, производство сантехники, бытовой техники и электроники.

считается первым пластиком, на который можно было успешно нанести гальваническое покрытие. Сегодня АБС (акрилонитрил-бутадиенстирол), который используется для производства многочисленных продуктов, таких как головки клюшек для гольфа, компоненты автомобильной отделки, системы водосточных труб, багаж и различные бытовые и потребительские товары, на сегодняшний день является наиболее широко используемым пластиком с гальванопокрытием. Другие пластмассы, пригодные для нанесения покрытия, включают:

- Полиэфирсульфон

- Полиэфиримид

- Фенольный

- Карбамидоформальдегид

- Диаллилфталат

- Полисульфон

- Полифениленоксид (модифицированный)

- Полиарилэфир

- Поликарбонат

- Полиацеталь

- Усиленный минералами нейлон (MRN)

- Тефлон™

Медное покрытие на пластике

Возможно, наиболее распространенным применением медного покрытия на неметаллических поверхностях является процесс медного покрытия пластика. Этот процесс в основном используется в ситуациях, когда необходимо сделать подложку электропроводной. Несмотря на то, что нанесение покрытия на пластик прошло долгий путь, это все еще сложная процедура для эффективного выполнения, и только несколько компаний освоили этот процесс.

Этот процесс в основном используется в ситуациях, когда необходимо сделать подложку электропроводной. Несмотря на то, что нанесение покрытия на пластик прошло долгий путь, это все еще сложная процедура для эффективного выполнения, и только несколько компаний освоили этот процесс.

Помните, что меднение и гальваническое покрытие в целом основаны на электроосаждении для покрытия подложки. Однако, в отличие от многих металлических подложек, пластмассы не проводят электричество. Для того чтобы ионы меди в ванне прилипли к поверхности подложки и чтобы деталь была в остальном подготовлена к процессу гальванизации, необходимо выполнить ряд предварительных действий:

- Литье: Литье необходимо для обеспечения высочайшего качества пластиковой детали, что необходимо для эффективного гальванопокрытия меди. Формование включает в себя преобразование пластиковых гранул в форму, пригодную для покрытия.

- Очистка: Чистящие средства удалят землю, грязь и мусор с пластиковой детали.

Большую часть очистки можно выполнить с помощью мягкого щелочного очищающего раствора, хотя для обеспечения тщательного смачивания перед травлением можно использовать сильно смоченный раствор хромовой кислоты.

Большую часть очистки можно выполнить с помощью мягкого щелочного очищающего раствора, хотя для обеспечения тщательного смачивания перед травлением можно использовать сильно смоченный раствор хромовой кислоты. - Pre погружение: Предварительное погружение очищенной детали в растворитель перед травлением улучшит поверхность деталей, подвергающихся высоким нагрузкам, особенно изготовленных из АБС и других органических полимеров, что позволит получить более однородное покрытие. Его также можно использовать для набухания поверхности обычно труднопротравливаемых пластиковых деталей, что позволяет травителю легче воздействовать на поверхность подложки.

- Травление: Травитель представляет собой сильнодействующий окисляющий раствор, который в определенной степени разъедает поверхность пластиковой детали, что обеспечивает два важных преимущества: делает деталь более восприимчивой к воде и создает микроскопические отверстия в поверхности, которые способствуют лучшей адгезии между пластиком и ионами металла в гальваническом растворе.

- Нейтрализация: Нейтрализация подразумевает использование бисульфита натрия или аналогичного материала для удаления излишков травителя с детали.

- Преактивация: Преактиваторы применяются для улучшения всасывания активаторов. Преактиваторы также осаждают пленку, которая кондиционирует поверхность пластиковой смолы.

- Активация: Активатор обычно содержит драгоценный металл, такой как золото, палладий или платина, и служит катализатором во время металлизации.

- Ускоритель: После активации наносится ускоритель для удаления избытка гидроксида двухвалентного олова, который необходим для того, чтобы драгоценный металл в активаторе мог выполнять свою роль катализатора.

Химическое покрытие

После того, как все вышеперечисленные этапы предварительной обработки завершены, следующий этап гальванопокрытия меди включает химическое осаждение. В процессе химического нанесения покрытия на поверхность подложки наносится клейкая металлическая пленка, которая делает ее электропроводной. Химическое покрытие отличается от гальванопокрытия тем, что в гальваническую ванну не подается электрический ток. Вместо этого осаждение происходит посредством химического восстановления.

Химическое покрытие отличается от гальванопокрытия тем, что в гальваническую ванну не подается электрический ток. Вместо этого осаждение происходит посредством химического восстановления.

Несмотря на то, что никель или медь могут использоваться для приготовления гальванического раствора, никель в настоящее время обычно является предпочтительным коммерческим процессом нанесения покрытия химическим путем. Никелевые ванны просты в управлении и обеспечивают желаемый однородный результат покрытия. После первоначальной металлизации детали рекомендуется пропустить через никелевую или электролитическую медную проволоку Watts, чтобы создать осаждение химического никеля.

Внедрение процесса гальванопокрытия меди

После нанесения химического никелевого покрытия пластиковая деталь готова к нанесению гальванического покрытия. Меднение на пластике выполняется практически так же, как и при нанесении покрытия на металлические поверхности. Вот упрощенное объяснение этапов процесса гальванического покрытия медью:

- Установка гальванической станции, для которой требуется выпрямитель (для обеспечения постоянного тока), анод (состоящий из цельного куска меди), катод (отрицательно заряженный электрод, т.

е. пластиковая подложка), гальванический раствор и гальванический бак , стойка или бочка

е. пластиковая подложка), гальванический раствор и гальванический бак , стойка или бочка - Присоединение отрицательного вывода выпрямителя к погруженной подложке и помещение положительного вывода к медному аноду в гальваническом растворе

- Включение постоянного тока, что вызывает окисление анода и приводит к образованию ионов меди, которые восстанавливаются на катоде

- Металлическое электроосаждение ионов меди начинается, как только включается электрический ток

Постобработка

Пластиковый предмет с медным покрытием может потускнеть, что можно предотвратить с помощью очистки после обработки. Полировка также может повысить устойчивость детали к коррозии и придать ей блеск, который улучшит ее внешний вид.

Факторы, влияющие на результаты гальванического покрытия медью

Как правило, чем дольше подается электрический ток, тем толще будет медное покрытие, нанесенное на пластиковую подложку. Продолжительность погружения также повлияет на конечный результат при гальванике меди на пластике, равно как и температура ванны и уровень напряжения. Как правило, выбирайте самый высокий уровень напряжения, при котором достигается желаемый результат гальванического покрытия, избегая при этом образования пузырьков в растворе электролита.

Как правило, выбирайте самый высокий уровень напряжения, при котором достигается желаемый результат гальванического покрытия, избегая при этом образования пузырьков в растворе электролита.

Советы по устранению неполадок с медным покрытием

Независимо от того, выполняете ли вы меднение на пластиковой или металлической подложке, следуйте нескольким полезным советам по устранению неполадок, которые могут повысить вероятность положительного результата:

- Выберите подходящий химический состав ванны (щелочной или кислотный) для получения желаемого результата покрытия

- При использовании ванны с цианидом убедитесь, что все загрязнения удалены до нанесения покрытия

- Надлежащее перемешивание кислотной ванны способствует повышению яркости и предотвращает горение при высокой плотности тока

- Наличие зеленого оттенка в кислотной ванне указывает на загрязнение раствора

- Увеличение концентрации кислоты в кислой медной ванне может улучшить ее рассеивающую способность, что приведет к более однородному медному покрытию

Компания Sharretts Plating Company предлагает непревзойденный опыт в области меднения пластика

Выбрать подходящую компанию для оказания услуг по меднению несложно — просто обратитесь к специалистам по меднению в SPC. Мы являемся новатором в области отделки металлов с 19 лет.25, и на протяжении десятилетий мы были в авангарде технологий нанесения покрытий на пластик. Мы можем разработать индивидуальный процесс меднения пластика, который повысит эффективность вашей работы и увеличит вашу прибыль.

Мы являемся новатором в области отделки металлов с 19 лет.25, и на протяжении десятилетий мы были в авангарде технологий нанесения покрытий на пластик. Мы можем разработать индивидуальный процесс меднения пластика, который повысит эффективность вашей работы и увеличит вашу прибыль.

Свяжитесь с нами, чтобы узнать больше о наших услугах по меднению и получить ни к чему не обязывающее предложение уже сегодня. Вы также можете записаться на консультацию по медению на месте.

Покрытие пластмасс | SAT Plating

Surface Activated® PEEK с золотом; Медь; Никель отделки

Мы разработали передовые технологии для покрытия различных марок PEEK с высокой адгезией.

Наш запатентованный процесс Surface Activation® позволяет нам наносить покрытия на пленки, волокна, ткани, порошки, формованные и аддитивно изготовленные материалы из PEEK. Нет необходимости в абразивоструйной очистке или химической эрозии, поэтому размеры и отделка вашего материала остаются «как отлитые».

Наш процесс отличается высокой воспроизводимостью и масштабируемостью, а производительность обработки намного выше, чем у конкурирующих процессов.

Подробнее

Высокая термостойкость и низкое влагопоглощение Ultem делают его идеальным для использования в самых сложных условиях.

Благодаря нашей технологии Surface Activation® мы достигаем самой высокой в отрасли адгезии и масштабируемости процесса для удовлетворения ваших потребностей. В отличие от кислотного травления, пескоструйной обработки и плазменной обработки, Surface Activation® оставляет поверхность материала и размеры неизменными.

Это, наряду с конкурентоспособной ценой, делает этот материал привлекательным. Ultem является предпочтительным материалом для многих аэрокосмических и электронных приложений.

Подробнее

Ультем Surface Activated® с медным основанием и никелевым покрытием

Углеродное волокно Surface Activated® с медью; Никелевое покрытие

Покрытие из углеродного волокна обеспечивает невероятную прочность и при этом невероятно легкий вес. Это позволяет материалу быть отличной альтернативой металлу, а также предлагает дополнительные стимулы собственности. Это также позволяет материалу противостоять износу, продлевая его общий срок службы.

Это позволяет материалу быть отличной альтернативой металлу, а также предлагает дополнительные стимулы собственности. Это также позволяет материалу противостоять износу, продлевая его общий срок службы.

Углеродное волокно, обладающее высокой термостойкостью, отлично выдерживает сильные температуры, что делает его еще более пригодным для использования в экстремальных условиях.

Подробнее

Используя высокоточную технологию Surface Activation®, мы можем покрыть Kapton® (PI) как в функциональных, так и в декоративных целях. При подготовке пластика к нанесению покрытия не требуется абразивоструйная обработка или химическая эрозия.

Это гарантирует, что ваш пластик останется неизменным после процесса покрытия.

Подробнее

SLA Surface Activated® с никелевым покрытием

FDM обеспечивает высокую структурную стабильность. Обычные пластмассы, используемые для FDM-печати, являются термостойкими, поэтому печатные объекты FDM используются в экстремальных условиях, от аэрокосмической до авиационной.

Структурная стабильность FDM поддерживается за счет возможности применения нескольких типов пластика к одному и тому же изделию для создания более стабильной и динамичной модели. FDM также предлагает возможность персонализации своей продукции, поскольку ее можно окрашивать дополнительным слоем.

Подробнее

Композитные полимеры и гибридные материалы для гальванопокрытий обеспечивают широкий спектр применения, поскольку они сочетают в себе самые прочные свойства различных материалов, будь то сочетание пластика, стекла, углеродного волокна, металлов или других материалов.

SAT Plating работает с клиентом, чтобы определить химические вещества для обработки и методы нанесения покрытия для металлизации этих уникальных и сложных подложек.

Подробнее

Неодимовый магнит Surface Activated® с никелевым покрытием

Surface Activated® PCS-ABS и блок питания с медным основанием и никелевым покрытием

Мы покрываем блок питания без ухудшения качества поверхности полимера или изменения размеров.

Это особенно важно в медицинской промышленности, где существует высокий спрос на нанесение металлических покрытий на высокоэффективные полимеры с высокой адгезией. Наша установка на качество в первую очередь гарантирует, что мы создадим продукт премиум-класса, но при этом воспроизводимый и масштабируемый.

Подробнее

Мы наносим покрытия из АБС и поликарбоната с нулевым изменением размеров подложки. Мы можем добиться этого с помощью наших технологий активации поверхности, где не требуется химическая эрозия или абразивно-струйная обработка.

Эта революционная технология позволяет нам поставлять нашим довольным и постоянным клиентам высокоточные, воспроизводимые и масштабируемые решения для нанесения покрытий из АБС-пластика и ПК-АБС.

Подробнее

Surface Activated® PVC с отделкой Bright Copper

Surface Activated® PVC с отделкой Bright Copper

Добейтесь максимальной динамичности форм и экономической эффективности за счет покрытия ПВХ и ХПВХ. Наша технология поверхностной активации позволяет нам наносить покрытие из ПВХ и ХПВХ с превосходной адгезией, независимо от того, насколько тонкое или толстое покрытие указано в ваших спецификациях. Без ущерба для молекулярной целостности пластика наша технология позволяет нам наносить покрытие на зародышевый слой, чего не могут сделать конкуренты.

Наша технология поверхностной активации позволяет нам наносить покрытие из ПВХ и ХПВХ с превосходной адгезией, независимо от того, насколько тонкое или толстое покрытие указано в ваших спецификациях. Без ущерба для молекулярной целостности пластика наша технология позволяет нам наносить покрытие на зародышевый слой, чего не могут сделать конкуренты.

Благодаря нашим передовым технологиям нанесения покрытий мы можем предоставить вам необходимую проводящую поверхность или обеспечить свойства экранирования электромагнитных помех, требуемые вашим приложением, и придать вашему компоненту из ПВХ необходимый эстетический вид.

Подробнее

Мы разработали самые передовые технологии в покрытии нейлона.

Традиционно нейлон не подходит для металлизации. Полиамид легко поглощает воду, что делает его нестабильным по размерам. Однако в SAT Plating наша технология поверхностной активации® позволяет нам наносить покрытие на «неподдающиеся гальваническому покрытию». Мы приклеиваем прочный слой металла вокруг нейлона, который значительно снижает водопоглощение.

Однако кислотная природа означает, что этот тип ванны не подходит для нанесения покрытия непосредственно на активные металлы, такие как цинк и сталь, из-за отсутствия надлежащей адгезии.

Однако кислотная природа означает, что этот тип ванны не подходит для нанесения покрытия непосредственно на активные металлы, такие как цинк и сталь, из-за отсутствия надлежащей адгезии. Большую часть очистки можно выполнить с помощью мягкого щелочного очищающего раствора, хотя для обеспечения тщательного смачивания перед травлением можно использовать сильно смоченный раствор хромовой кислоты.

Большую часть очистки можно выполнить с помощью мягкого щелочного очищающего раствора, хотя для обеспечения тщательного смачивания перед травлением можно использовать сильно смоченный раствор хромовой кислоты.

е. пластиковая подложка), гальванический раствор и гальванический бак , стойка или бочка

е. пластиковая подложка), гальванический раствор и гальванический бак , стойка или бочка