Механические свойства алюминия: Прочность алюминия

alexxlab | 09.03.2023 | 0 | Разное

Механические свойства алюминия в зависимости от примесей.

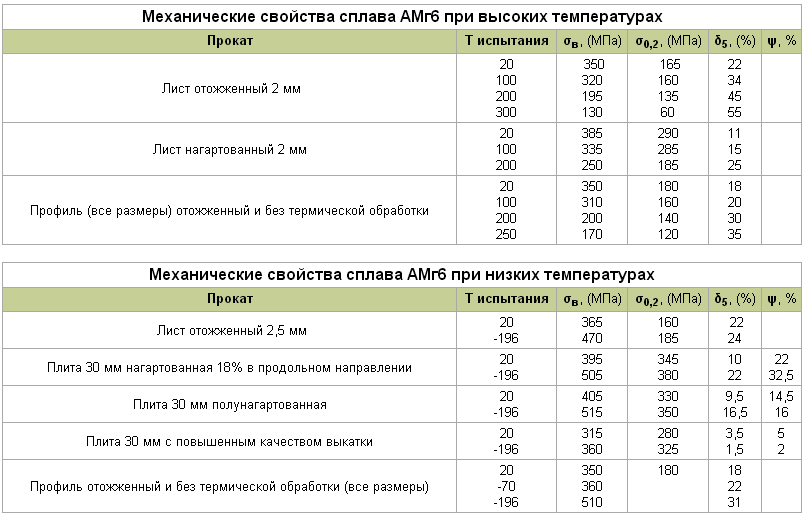

Механические свойства алюминия зависят от степени чистоты, вида и режимов его обработки, температуры и других факторов. С возрастанием степени чистоты прочность и твердость алюминия уменьшается, а пластичность возрастает. Модуль упругости при 20°С для металла чистотой 99,25 % составляет 69,65 ГПа, а для электролитически рафинированного алюминия чистотой 99,98 % 65,71 ГПа. С повышением температуры прочность алюминия снижается, а пластичность возрастает.

| Механические свойства | Степень чистоты алюминия, % | |||||

| 98,0 | 99,0 | 99,5 | 99,996 | 99,0 | ||

| для литого в землю | для литого в кокиль и для отожженного | для деформированого | ||||

| σв, МПа | 88,3 | 83,3 | 73,5 | 49,0 | 88. 3 3 | 137.3 |

| δ, % | 12,5 | 20,0 | 29,0 | 45,0 | 30 | 19 |

| HB | 274,6 | 245,2 | 284,4 | 137,3 | 245,2 | 313,8 |

| Механические свойства | Температура, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 625 | |

| σв, МПа | 74,4 | 65,3 | 55,0 | 37,3 | 28,4 | 21,3 | 12,2 | 8,3 |

| δ, % | 42,0 | 42,0 | 42,6 | 44,0 | 44,7 | 43,3 | 41,1 | 36,0 |

| φ, % | 94,2 | 94,8 | 95,1 | 96,5 | 98,1 | 99,0 | 99,4 | 99,7 |

При температуре вблизи точки плавления механические свойства загрязненного алюминия могут резко ухудшиться из-за ослабления границ зерен и межкристаллитного разрушения.

Алюминий обладает высокой способностью к деформации; его пластичность возрастает с повышением чистоты. Алюминий чистотой 99,995 % можно подвергнуть очень большим вытяжкам, например с диаметра 80 до диаметра 0,1 мм.

При увеличении степени деформации прочность алюминия увеличивается, а удлинение уменьшается

| Механические свойства | Степень деформации, % | ||

| 0 | 33 | 83 | |

| σв, МПа | 53,9 | 89,2 | 119,6 |

| δ, % | 51,9 | 11,9 | 6,9 |

Легирование алюминия высокой степени чистоты повышает его прочность, но понижает его пластичность как при комнатной, так и при пониженных температурах . Например, добавление 0,5 % Fe к алюминию чистотой 99,99 % приводит к повышению σв с 88,3 до 219,7 МПа (нагартованный металл) и с 49,0 до 99,1 МПа (отожженный алюминий).

Например, добавление 0,5 % Fe к алюминию чистотой 99,99 % приводит к повышению σв с 88,3 до 219,7 МПа (нагартованный металл) и с 49,0 до 99,1 МПа (отожженный алюминий).

| Марка алюминия | Обозначение сплава и состояние материала | Состояние испытываемых образцов | Толщина листа, мм | Механические свойства при растяжении | |

| Временное сопротивление σв, МПа (кгс/мм2) | Относительное удлинение при l=11,3√F* δ, % | ||||

| Не менее | |||||

| Предел текучести σв отсутствует Для испытаний на удлинение используются длинные образцы, где l — участок образца в мм, на котором определяют удлинение,а F — начальная площадь поперечного сечения в рабочей части образца в мм2 | |||||

| А7, А6, A5, А0, АД0, АД1.  АД00, АД | А7М, А6М, А5М, А0М, АД0М, АД1М, АД00М, АДМ | Отожженные | От 0,3 до 0,5 Св. 0,5 » 0,9 » 0,9 » 10,5 | 60(6,0) 60(6,0) 60(6,0) | 20,0 25,0 30,0 |

| А7Н2, А6Н2, А5Н2, А0Н2, АДОН2, АД1Н2, АД00Н2, АДН2 | Полунагар- тованные | От 0,8 до 4,5 | 100 (10,0) | 6,0 | |

| А7Н, А6Н, А5Н, А0Н, АД0Н, АД1Н АД00H, АДН | Нагартован- ные | От 0,3 до 0,8 Св. 0,8 » 3,5 » 3,5 » 10,5 | 145 (15,0) 145(15,0) 130(13,0) | 3,0 4,0 5,0 | |

| А7, А6, А5, А0, АД0, АД1, АД00, АД | Без термической обработки | От 5,0 до 10,5 | 70 (7,0) | 16,0 | |

| Тип проката | Вид металла | Размеры |

|---|---|---|

Лист, Плита, Лента (полоса), Шина Шестигранник Квадрат Труба круглая, втулка Труба профильная Уголок Швеллер Тавр Двутавр | -Выберите-АлюминийМедьЛатуньБронзаОловоСвинецЦинкНикелевые сплавыМедно-никелевые сплавыНихромНержавеющие сталиСталь АМг2 АМг3 АМг5 АМг6 АД1 АД31 АМц, АМцС, ММ Д16 1105, А5, А5Е, А6, А7, АД0, АД00 М1, М2, М3 Л63 Л68 ЛС59-1 Л70 Л80 Л85 Л90 БрАЖ9-4 БрОЦС5-5-5 БрАЖМц10-3-1,5 БрАМц9-2 БрКМц3-1 БрБ2 БрХ1 БрАЖН10-4-4 БрОФ6,5-0,15 БрОФ7-0,2 БрОЦ4-3 С0, С1, С2 Ц0, Ц1 НМц2,5 НМц5 НК0,2 Алюмель НМцАК2-2-1 Монель НМЖМц28-2,5-1,5 Хромель Т НХ9,5 МНЖ5-1 Манганин МНМц3-12 Мельхиор МН19 Копель МНМц43-0,5 Константан МНМц40-1,5 Куниаль А МНА6-1,5 Куниаль Б МНА6-1,5 Нейзильбер МНЦ15-20 Х15Н60 Х20Н80 04Х18Н10Т, 08Х18Н12Б 08Х13, 08Х17Т, 08Х20Н14С2 08Х22Н6Т, 15Х25Т 08Х18Н10, 08Х18Н10Т 08Х18Н12Т 10Х17Н13М2Т 10Х23Н18 12Х13, 12Х17 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9 Ст3, Ст5, Ст10, Ст20 | Длина (м) b – Ширина (мм) c – Толщина (мм) Длина (м) b – Диаметр (мм) Длина (м) b – Сечение (мм) Длина (м) b – Сечение (мм) Длина (м) b – Толщина стенки (мм) c – Диаметр (мм) Длина (м) b – Толщина стенки (мм) c – Ширина (мм) d – Высота (мм) Длина (м) b – Толщина стенки (мм) c – Высота полки1 (мм) d – Высота полки2 (мм) Длина (м) b – Толщина стенки (мм) c – Ширина (мм) d – Высота (мм) Длина (м) b – Толщина стенки (мм) c – Ширина (мм) d – Высота (мм) e – Толщина перемычки (мм) Длина (м) b – Толщина стенки (мм) c – Ширина (мм) d – Высота (мм) e – Толщина перемычки (мм) |

Механические свойства алюминия

Механические свойства алюминия

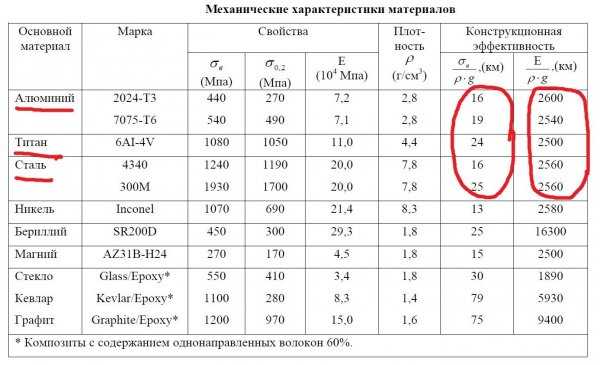

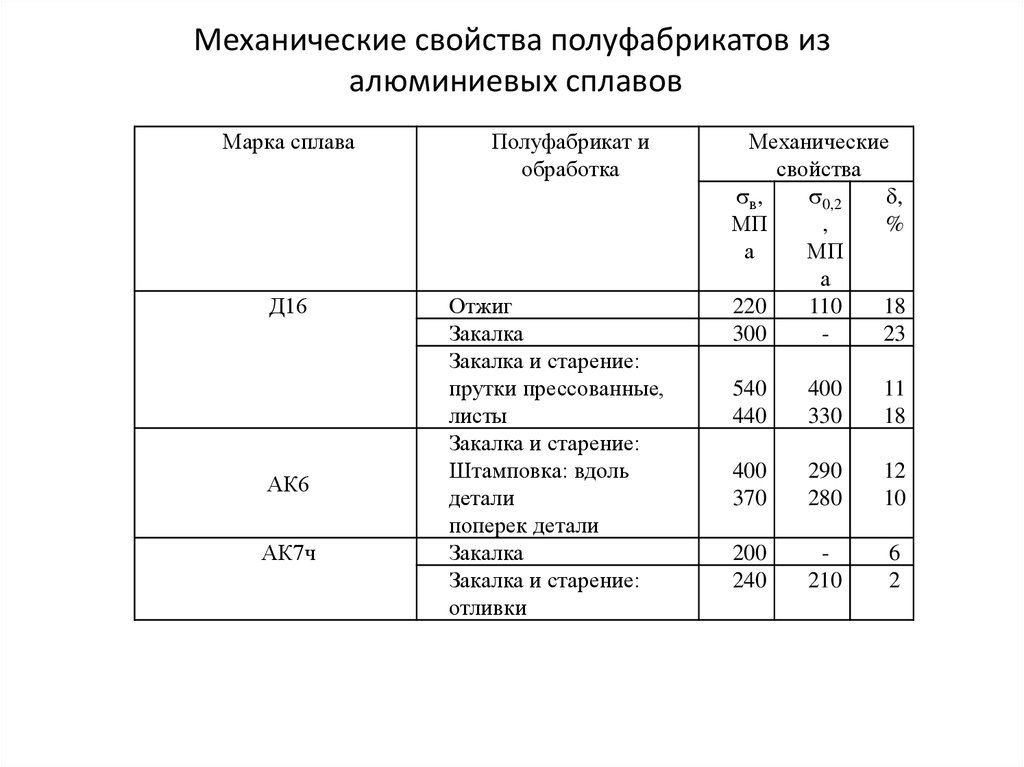

Механические свойства алюминия ниже по сравнению с другими материалами, такими как сталь или титан, но низкий удельный вес гарантирует экономию веса компонента . Однако механические свойства алюминия можно улучшить благодаря возможности плавления материала с другими элементами, такими как медь, магний, кремний, марганец и цинк, посредством процессов плавления. Эти продукты обычно называют «алюминиевыми сплавами» или «легкими сплавами», потому что удельный вес является одним из самых низких среди конструкционных материалов.

Однако механические свойства алюминия можно улучшить благодаря возможности плавления материала с другими элементами, такими как медь, магний, кремний, марганец и цинк, посредством процессов плавления. Эти продукты обычно называют «алюминиевыми сплавами» или «легкими сплавами», потому что удельный вес является одним из самых низких среди конструкционных материалов.

Механические свойства, которые необходимо определить для исследования возможностей материала, такого как алюминий:

- Предел текучести

- Разрывная нагрузка

- Упругие свойства

- Удлинение

- Напряжение сжатия

- Прочность

- Усталость

Предел текучести алюминия

Одним из важнейших механических свойств является предел текучести, который указывает точку, после которой материал деформируется под действием нагрузки. Когда материал подвергается нагрузке, меньшей, чем его предел текучести, он деформируется пропорционально самой нагрузке, но возвращается к своей первоначальной форме, когда нагрузка снимается. загрузить необратимо.

загрузить необратимо.

В отличие от стали, потеря пропорциональности в сплавах алюминия не является резкой и внезапной. В алюминии предел текучести условно определяется как напряжение, вызывающее на кривой напряжение/деформация отклонение от пропорциональности на 0,2% от начальной длины. Эту нагрузку также называют «пробной» и обозначают аббревиатурой «Rp0,2». Предел текучести для сплавов с более высокой прочностью составляет около 85% от предела прочности.

Прочность алюминия на растяжение

Среди механических свойств материала разрывная нагрузка определяется как максимальная нагрузка, которую он может выдержать без разрушения. Невозможно найти однозначные данные по разрывной нагрузке алюминия, поскольку она зависит от сплава, к которому относится: она равна одной трети по сравнению со сталью.

Упругие свойства алюминия

По сравнению со сталью, алюминий имеет коэффициент упругости, равный одной трети. В сущности, ее упругая деформация под нагрузкой в три раза больше, чем у стали. Низкая жесткость часто является конструкционным преимуществом, поскольку в случае ударных нагрузок алюминий может поглощать энергию упругим образом, то есть без необратимых повреждений.

В сущности, ее упругая деформация под нагрузкой в три раза больше, чем у стали. Низкая жесткость часто является конструкционным преимуществом, поскольку в случае ударных нагрузок алюминий может поглощать энергию упругим образом, то есть без необратимых повреждений.

Удлинение алюминия

Удлинение заключается в увеличении длины, когда материал подвергается растяжению. Величины относительного удлинения для сплавов алюминия , , могут составлять от менее 3% исходной длины до более 35% для отожженного материала. Обработанные сплавы обычно имеют среднюю степень удлинения около 8%.

Напряжение сжатия

Среди механических свойств алюминия измерение прочности на сжатие не является очевидным, поскольку это пластичный материал, помимо того факта, что чистая деформация вследствие сжатия является редкостью. Следовательно, условно считается, что прочность алюминия на сжатие равна прочности на растяжение. Однако изделия, полученные литьем под давлением, имеют меньшую прочность на растяжение, чем прочность на сжатие.

Усталость

Усталость означает устойчивость к повторяющимся вибрациям или циклам нагрузки. Алюминий не показывает предельной усталостной нагрузки, ниже которой усталость не выделяется. Чтобы избежать проблем, те, кто использует алюминий в своих проектах, должны поддерживать нагрузки ниже предела усталости, указанного в руководствах.

Прочность

Прочность среди механических свойств состоит в способности сопротивляться разрушению из-за хрупкости. Алюминий 9Сплавы 0008 имеют меньшую ударную вязкость, чем сталь. Прочность в целом зависит от толщины компонента: если она увеличивается, ударная вязкость снижается до определенного минимального значения, которое после достижения остается постоянным.

Чтобы узнать больше о механических свойствах алюминия и возможностях литья под давлением, свяжитесь с italpres.

Структура и механические свойства сплава алюминия 1560 после интенсивной пластической деформации канавочным прессованием

- “>

Валиев Р.З., Александров И.В., Наноструктурные материалы, полученные интенсивной пластической деформацией , Москва: Логос, 2000.

Google Scholar

Козлов Е.В., Конева Н.А., Жданов А.Н., Попова Н.А., Иванов Ю.Ф. Структура и сопротивление деформации ГЦК ультрамелкозернистых металлов и сплавов // Физ. Мезомех3004, вып. 7, нет. 4, стр. 93–113.

Панин В.Е., Дерюгин Е.Е., Кульков С.Н. Мезомеханика упрочнения материалов нанодисперсными включениями. J. Appl. мех. Тех. физ. , 2010, том. 51, нет. 4, стр. 555–568.

Артикул ОБЪЯВЛЕНИЯ МАТЕМАТИКА Google Scholar

“>Панин В.Е. Физическая мезомеханика измельчения кристаллической структуры при интенсивной пластической деформации, Егорушкин В.Е., 9.0100 Физ. мезомех. , 2008, том. 11, нет. 5–6, стр. 203–212.

Google Scholar

Жа М., Янджун Ли, Матисен Р., Бьорге Р. и Ровен Х., Развитие микроструктуры и механическое поведение бинарного сплава Al–7Mg, обработанного равноканальным угловым прессованием, Acta Mater. , 2015, т. 1, с. 84, стр. 42–54.

Артикул Google Scholar

“>Эстрин Ю. и Виноградов А. Экстремальное измельчение зерна с помощью сильной пластической деформации: богатство сложной науки, Acta Mater. , 2013, том. 61, стр. 782–817.

Артикул Google Scholar

Шин Д.Х., Парк Дж., Ким Ю. и Парк К., Прессование канавок с ограничениями и его применение для измельчения зерна алюминия, Матер. науч. англ. А , 2002, том. 328, стр. 98–103.

Артикул Google Scholar

Кришная А., Чаккингал У. и Венугопал П. Получение сверхмелкозернистых зерен в алюминиевых листах с помощью интенсивной пластической деформации с использованием метода физической мезомеханики Vol.

21 № 6 2018 Groove Pressing, Scripta Mater. , 2005, том. 52, стр. 1229–1233.

21 № 6 2018 Groove Pressing, Scripta Mater. , 2005, том. 52, стр. 1229–1233.Артикул Google Scholar

Кришнайя, А., Чаккингал, У., и Венугопал, П., Применимость технологии канавочного прессования для измельчения зерна в меди промышленной чистоты, Mater. науч. англ. А , 2005, т. 1, с. 410–411, стр. 337–340.

Артикул Google Scholar

Тиругнанам, А., Сампат Кумар, Т.С., и Чаккингал, У., Адаптация биологической активности коммерчески чистого титана путем измельчения зерна с использованием канавочного прессования, Mate. науч. англ. , 2010, том. 30, нет. 1, стр. 203–208.

Google Scholar

Ратна Сунил, Б., Анил Кумар, А., Сампат Кумар, Т.С., и Чаккингал, У., Роль биоминерализации в деградации мелкозернистого магниевого сплава AZ31, обработанного методом канавочного прессования, Mater.

науч. англ. , 2013, том. 33, стр. 1607–1615.

науч. англ. , 2013, том. 33, стр. 1607–1615.Google Scholar

Пашинская Е.Г., Варюхин В.Н., Завдовеев А.В., Бурховецкий В.В., Глазунова В.А. Метод дифракции обратно рассеянных электронов в анализе деформируемых стальных конструкций, Деформация. Разруш. Матер. , 2012, вып. 6, стр. 35–40.

Google Scholar

Мусабиров И.И. Структурный анализ сплава N MnGa методом дифракции обратного рассеяния электронов // Letter. Матер. , 2013, вып. 3, стр. 20–24.

Артикул Google Scholar

Салимьянфарда Ф., Торогинежада М.Р., Ашрафизадеха Ф. и Джафари М., EBSD-анализ наноструктурированной меди, обработанной методом РКУП, Матер. науч. англ. А , 2011, том. 528, стр. 5348–5355.

Артикул Google Scholar

“>Страскаа Дж., Джейн Кека М., Цизекб Дж., Страския Дж. и Хадзимак Б., Стабильность микроструктуры сверхмелкозернистого магниевого сплава AZ31, обработанного экструзией и равноканальным угловым прессованием (EX-ECAP ), Матер. Характер. , 2014, том. 94, стр. 69–79.

Артикул Google Scholar

Ширдель А., Хаджех А. и Мошксар М.М., Экспериментальное и конечно-элементное исследование процесса прессования канавок с полуограниченными условиями, Матер. Проект , 2010, т. 1, с. 31, стр. 946–950.

Артикул Google Scholar

“>Уильямс Д.Б. and Carter, C.B., Просвечивающая электронная микроскопия: учебник по материаловедению , New York: Plenum Press, 1996.

Книга Google Scholar

Маркушев М.В. Структура и механические свойства промышленного сплава Al–Mg 1560 после равноканального углового прессования и отжига // Материал 90–100. науч. англ. А , 2004, т. 1, с. 367 (1–2), стр. 234–242.

Google Scholar

Ходабахши Ф., Хагшенас М., Эскандари Х.

и Кухбор Б., Взаимосвязь твердости и прочности в мелко- и сверхмелкозернистых металлах, обработанных прессованием с ограниченной канавкой, Mater. науч. англ. А , 2015, т. 1, с. 636, стр. 331–339.

и Кухбор Б., Взаимосвязь твердости и прочности в мелко- и сверхмелкозернистых металлах, обработанных прессованием с ограниченной канавкой, Mater. науч. англ. А , 2015, т. 1, с. 636, стр. 331–339.Артикул Google Scholar

Козулин А.А., Красновейкин В.А., Скрипняк В.В., Хандаев Б.В., Ли Ю.В. Механические свойства алюминиево-магниевых сплавов после обработки методом интенсивной пластической деформации, Совр. Пробл. Науки Образ. , 2013, вып. 6, с. 888.

Google Scholar

Чувилдеев В.Н., Грязнов М.Ю., Копылов В.И., Сысоев А.Н., Овсянников Б.В., Флягин А.А. Механические свойства микрокристаллического алюминиевого сплава АМг6. Вестник Нижегородского государственного ун-та. , 2008, вып. 4, стр. 35–42.

Google Scholar

Панин В.

Е., Егорушкин В.Е., Панин А.В., Чернявский А.Г. Пластическая деформация как фундаментальный механизм нелинейной мезомеханики пластического деформирования и разрушения, Физ. мезомех. , 2016, том. 19, нет. 3, стр. 255–268.

Е., Егорушкин В.Е., Панин А.В., Чернявский А.Г. Пластическая деформация как фундаментальный механизм нелинейной мезомеханики пластического деформирования и разрушения, Физ. мезомех. , 2016, том. 19, нет. 3, стр. 255–268.Артикул Google Scholar

Автократова Е.В., Мухаметдинова О.Е., Ситдиков О.Ш., Маркушев М.В. Высокоскоростная сверхпластичность алюминиевого сплава 1570С с бимодальной структурой, полученного равноканальным угловым прессованием и прокаткой // Письма . Матер. , 2015, т. 1, с. 5, нет. 2, стр. 129–132.

Артикул Google Scholar

Эль-Данаф, Э.А., Механические свойства, Микроструктура и текстура однопроходных равноканальных угловых прессованных алюминиевых сплавов 1050, 5083, 6082 и 7010 с различными штампами, Матер. Проект , 2011, т. 1, с. 32, стр. 3838–3853.

Google Scholar

Валиев Р.З. Создание наноструктурированных металлов и сплавов с уникальными свойствами с использованием интенсивной пластической деформации. Росс. Нанотехнолог. , 2006, том. 1, стр. 208–216.

Google Scholar

Козулин А.А., Скрипняк В.А., Красновейкин В.А., Скрипняк В.В., Караватский А.К. Исследование физико-механических свойств ультрамелкозернистых магниевых сплавов, подвергнутых интенсивной пластической деформации. физ. J. , 2015, том. 57, нет. 9, стр. 1261–1267.

Артикул Google Scholar

Дадбахша, С., Тахери, А.К., и Смит, К.В., Исследование прочности сплава 6082 Al после сочетания обработки старением и процесса РКУП, Матер. науч. англ. А , 2010, вып. 527, стр. 4758–4766.

Артикул Google Scholar

Самиха Ю., Бозира Б., Боллеа Б. и Гросдидье Т., Углубленный количественный анализ микроструктур, полученных в результате поверхностной механической обработки истиранием (SMAT), Mater. Характер. , 2013, том. 83, стр. 129–138.

Артикул Google Scholar

Чен Ю., Хьелен Дж. и Ровен Х.Дж., Применение метода EBSD к ультрамелкозернистым и наноструктурным материалам, обработанным интенсивной пластической деформацией: подготовка образцов, Оптимизация и анализ параметров, пер. Цветные металлы. соц. Китай , 2012, том. 22, стр. 1801–1809.

Артикул Google Scholar

21 № 6 2018 Groove Pressing, Scripta Mater. , 2005, том. 52, стр. 1229–1233.

21 № 6 2018 Groove Pressing, Scripta Mater. , 2005, том. 52, стр. 1229–1233. науч. англ. , 2013, том. 33, стр. 1607–1615.

науч. англ. , 2013, том. 33, стр. 1607–1615. и Кухбор Б., Взаимосвязь твердости и прочности в мелко- и сверхмелкозернистых металлах, обработанных прессованием с ограниченной канавкой, Mater. науч. англ. А , 2015, т. 1, с. 636, стр. 331–339.

и Кухбор Б., Взаимосвязь твердости и прочности в мелко- и сверхмелкозернистых металлах, обработанных прессованием с ограниченной канавкой, Mater. науч. англ. А , 2015, т. 1, с. 636, стр. 331–339. Е., Егорушкин В.Е., Панин А.В., Чернявский А.Г. Пластическая деформация как фундаментальный механизм нелинейной мезомеханики пластического деформирования и разрушения, Физ. мезомех. , 2016, том. 19, нет. 3, стр. 255–268.

Е., Егорушкин В.Е., Панин А.В., Чернявский А.Г. Пластическая деформация как фундаментальный механизм нелинейной мезомеханики пластического деформирования и разрушения, Физ. мезомех. , 2016, том. 19, нет. 3, стр. 255–268.