Мерительный инструмент в машиностроении – Контрольно-измерительный инструмент в машиностроении:фото,виды,поверка

alexxlab | 24.07.2020 | 0 | Разное

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

Строительные машины и оборудование, справочник

Категория:

Автомобилестроение

Публикация:

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

Читать далее:

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

При изготовлении и ремонте деталей автомобилей измеряют геометрические параметры (линейные и угловые), обусловливающие в совокупности величину и форму деталей и узлов. В СССР за основную единицу длины принят метр, а в машиностроении основной единицей является миллиметр. Измерение размеров деталей производится измерительными инструментами или приборами, которые позволяют установить фактический размер деталей. Измерительные инструменты можно разделить на три группы: штриховые, контрольные и угломерные.

Штриховые инструменты имеют измерительную шкалу со штрихами, которая разделена на миллиметры и кратные им десятые, сотые и тысячные доли и служит для непосредственного определения измеряемой величины.

К ним относятся масштабные линейки, складные метры, рулетки, штангенинструменты. Условно к этой группе можно отнести микрометры и индикаторы.

Контрольные бесшкальные инструменты абсолютного значения измеряемой величины не дают. При помощи их контролируют форму и размеры деталей или определяют отклонения заданной формы и размеров без непосредственного отсчета. К этим инструментам относятся: поверочные линейки, шаблоны, щупы, контрольные плитки, калибры и др.

Угломерные инструменты предназначаются для измерения углов. К ним относятся угольники и угломеры.

Измерительные штриховые инструменты. К простейшим измерительным штриховым инструментам относятся масштабные линейки, складные метры, рулетки.

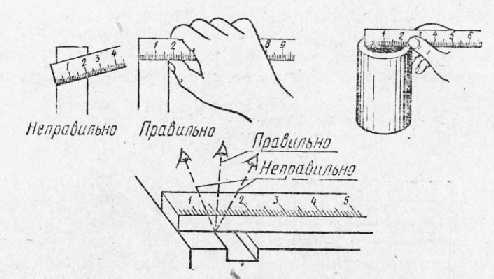

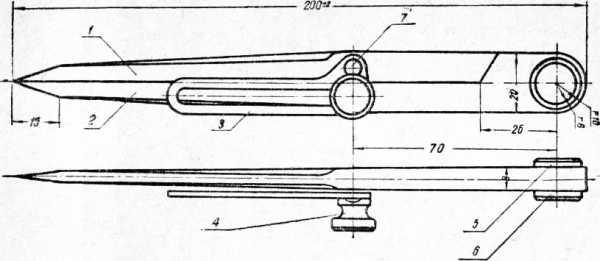

Масштабная линейка предназначена для измерения плоских поверхностей и определения размеров, замеренных крон-Циркулем или нутромером. Масштабные линейки изготовляют длиной от 100 до 1000 мм с ценой деления 0,5 или 1 мм. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 1 показаны приемы измерения масштабной линейкой.

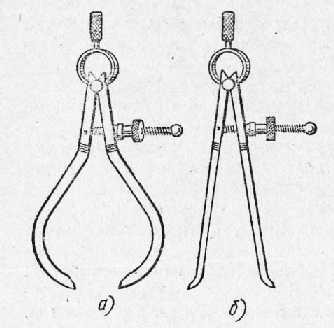

Для случаев, когда непосредственное измерение линейкой неудобно, используют инструменту, позволяющие переносить размер с измеряемой длины на линейку. Для этого служит кронциркуль и нутромер.

Рис. 1. Приемы измерения масштабной линейкой

Первый применяется при измерении наружных размеров деталей (рис. 2, а), а второй — внутренних (рис. 2, б).

Складные метры состоят из нескольких коротких одинаковых линеек (звеньев), шарнирно соединенных между собой. Линейки разделены штрихами на миллиметры и сантиметры.

Рулетки применяют для измерения больших длин, когда не требуется большой точности. Для измерения наружных и внутренних диаметров, длин, толщин, глубин широко применяются штан-генинструменты.

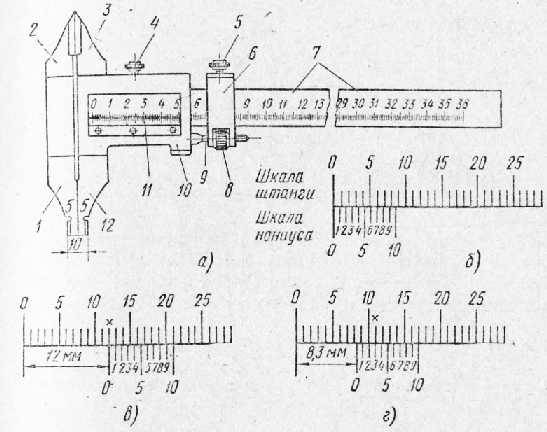

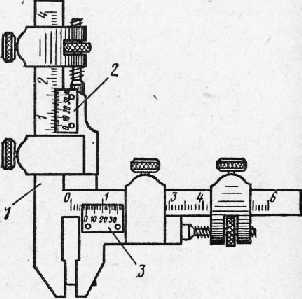

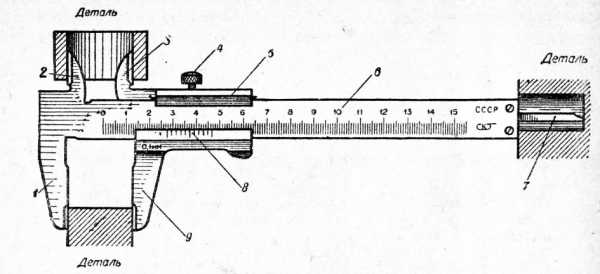

Штангенциркуль — многомерный раздвижной измерительный инструмент (рис. 3, а), используется для измерения наружных и внутренних размеров.

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической, стопорного винта, гайки подачи, состоящего из движка и винта.

Перемещение рамки осуществляется следующим образом. Движок закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку № медленно перемещают.

Рис. 2. Инструменты для перенесения размеров: а — кронциркуль, б — нутромер

Штангенциркули выпускаются с точностью измерения 0,1; 0,05 и 0 О9 мм- Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой степенью точности.

Крайние левые штрихи нониуса и штанги называются нулевыми и „)И сомкнутых губках совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля необходимо отсчитать целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем найти штрих нониуса, который точно совпал с каким-либо штрихом шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить 1ч Целому числу миллиметров. При измерении внутренних размеров к величине отсчета, сделанного по основной шкале и нониусу, следует фибавить толщину губок, которая указана на них. Примеры отсчета измеряемых размеров показаны на рис. 16, б, в, г.

Рис. 3. Штангенциркуль (а), примеры отсчета размеров и чтения замеров с точностью 0,1 мм (б, в, г): 1. 2, 3, 12 — губки. 4,5 — стопорные винты, 6 — движок, 7 — штанга, 8 — гайка, 9 — вннт, 10 — рамка, 11 — нониус

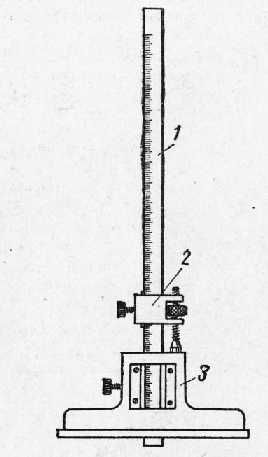

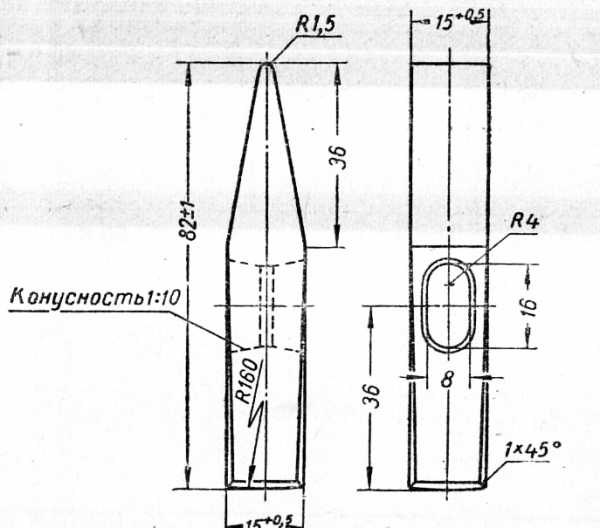

Штанген-глубиномер служит для измерения высот, глубины отверстий, канавок, пазов, выступов и т. д., построен по принципу штангенциркуля, но на штанге не имеется губок.

Рис. 4. Штангенглуби-номер: 1 — штанга, 2 — движок, 3 — рамка

Рис. 5. Штангензубомер: 1 — штанги, 2 — вертикальный нониус, 3 — горизонтальный нониус

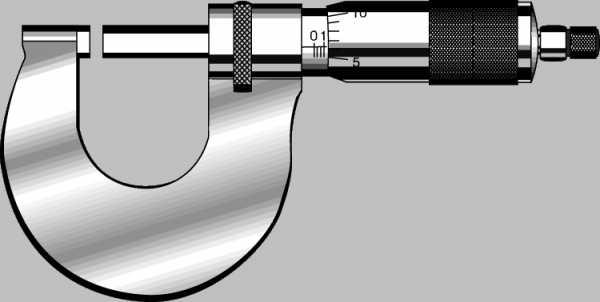

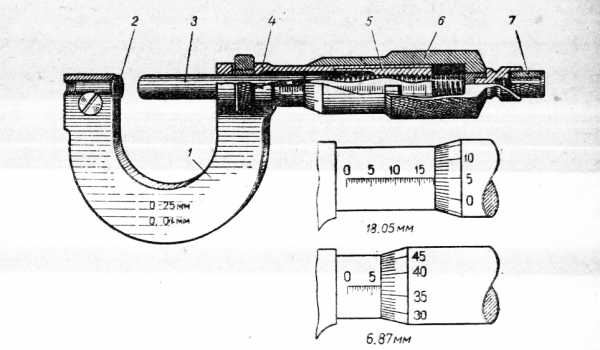

Рис. 6. Микрометр: 1 — скоба, 2 — пятка, 3 — микрометрический винт, 4 — стопор, 5 — стебель, 6 — барабан, 7 — трещотка

К микрометрическим инструментам относятся микрометры, микрометрические нутромеры и глубиномеры. Цена деления этих инструментов равна 0,01 мм.

Микрометром измеряют наружные размеры деталей. Наиболее распространены микрометры с пределами измерений: 0—25; 25—50; 50—75; 75—100 мм.

Микрометр имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку. Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений.

Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте

барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом — Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся.

Для определения измеряемого размера считают число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем смотрят, какое число на скошенной части барабана совпадает с осевым штрихом стебля.

Рис. 8. Микрометрический нутромер:

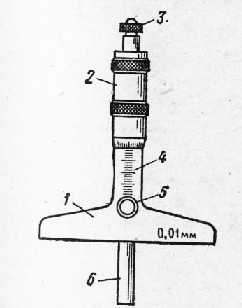

Рис. 9. Микрометрический глубиномер: 1 — основание, 2 — барабан, з — трещотка, 4 — нониус, 5 — стопор, 6 — измерительный стержень

Рис. 10. Индикатор часового типа: 1 — измерительный наконечник, 2 — измерительный стержень, 3 — гильза, 4 — ободок, 5 — стрелка, 6 — установочная головка, 7 — указатель числа оборотов, 8 — корпус

Микрометрический глубиномер служит для измерения глубины несквозных отверстий и углублений. Он состоит из основания, барабана, трещотки, нониуса, стопора измерительного стержня. Основание и измерительный стержень закалены. Микрометрические глубиномеры снабжаются сменными измерительными стержнями с различными пределами измерения. Принцип измерения глубиномером тот же, что и у микрометра.

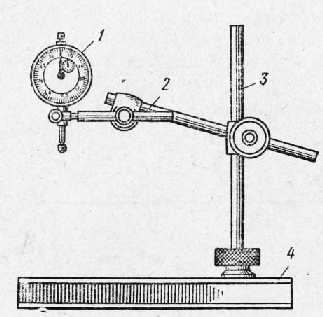

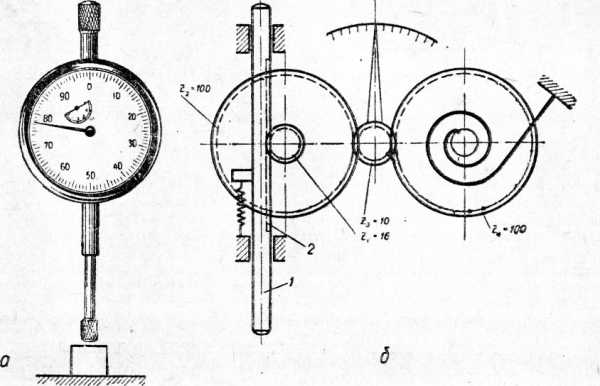

Индикаторы предназначены для измерения отклонений размеров деталей от заданных, а также для обнаружения овальности и конусности валов и отверстий, для проверки биения шкивов, зубчатых колес и других детадей.

Рис. 11. Иидикатор с универсальной стойкой: 1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание 1 — индикатор, 2 — трубка. 3 — измерительная

Рис. 12. Индикаторный нутромер:

Устройство индикатора часового типа показано на рис. 10.

В корпусе индикатора расположен механизм, состоящий из зубчатых колес, зубчатой рейки, пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Перемещение измерительного стержня на целые миллиметры отмечается указателем числа оборотов.

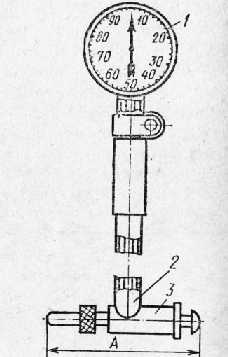

Индикаторный нутромер (рис. 12) применяют для -мерения цилиндрических отверстий и, в частности, диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. К индикатору прилагается набор сменных наконечников с различными пределами измерений.

Измерительные контрольные бесшкаль-и ы е инструменты. Работоспособность соприкасающихся между собой поверхностей деталей в значительной степени определяется не только заданными размерами, но и соответствием формы, т. е. отклонением от прямолинейности и плоскостности. Наиболее распространенными средствами измерений прямолинейности и плоскостности являются поверочные линейки.

Поверочные линей-к и делятся на лекальные; линейки с широкой рабочей поверхностью; угловые. Для проверки сложных профилей применяются шаблоны.

Шаблоны представляют собой проверочные инструменты, изготовленные из листовой или полосовой стали толщиной 0,5—б мм. Они могут иметь разнообразную форму, которая зависит от формы проверяемой детали.

Резьбомер (рис. 13) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другом — сдюймовой. На каждом шаблоне нанесены размеры резьбы.

Для проверки резьбы на болте или в гайке прикладывают последовательно шаблоны резьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадают с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

Радиусные шаблоны служат для измерения отклонения Размеров выпуклых и вогнутых поверхностей деталей. Они изготавливаются в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер Радиуса закругления в миллиметрах.

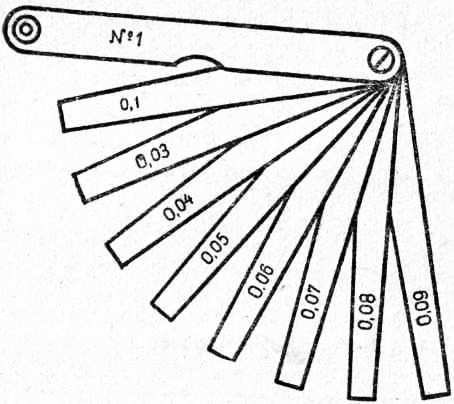

Щупы предназначены для измерения величины зазоров между Деталями. Они представляют собой набор заключенных в обойму стальных, точно обработанных пластинок различной толщины. На каждой пластинке указана ее толщина в миллиметрах.

Рис. 13. Резьбомер

Плоскопаралллельные концевые мер длины — измерительные плитки применяют для точных измерений деталей, проверки измерительных инструментов, при разметке и точной установке деталей. Измерительные плитки представляют собой обработанные с высокой точностью закаленные пластинки прямоугольного сечения, изготовленные из легированной инстру-’ ментальной стали. Плитки выпускаются наборами. Наборы состоят из различного числа плиток. Размер плитки обозначен на ее широкой плоскости. Путем различных комбинаций плиток можно получить любые размеры в пределах от 1 до 200 мм через каждые 0,001 мм.

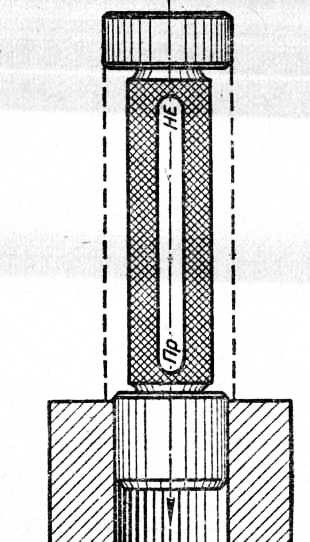

Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей.

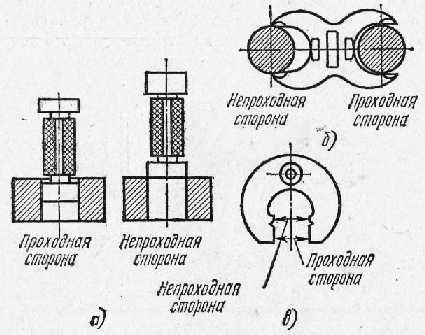

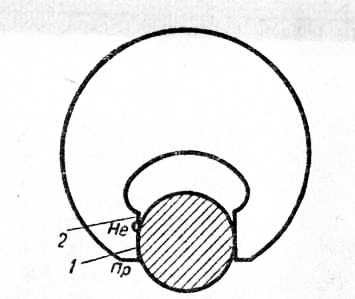

Предельные калибры для измерения отверстий изготавливаются в виде двусторонних цилиндров и называются калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами. Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием массы калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

Рис. 14. Предельные калибры: а — двусторонний калибр-пробка, б — двусторонний калибр-скоба, в — односторонний калибр-скоба

Рис. 15. Резьбовые калибры: а — калибр-пробка, б — калибр-кольцо

Резьбовые калибры кольца применяются для проверки резьбы болтов, винтов. Они представляют собой гайку с точным профилем резьбы. Проверку резьбы детали производят ввертыванием ее в резьбовое кольцо. Одно кольцо является проходным, а второе непроходным калибром.

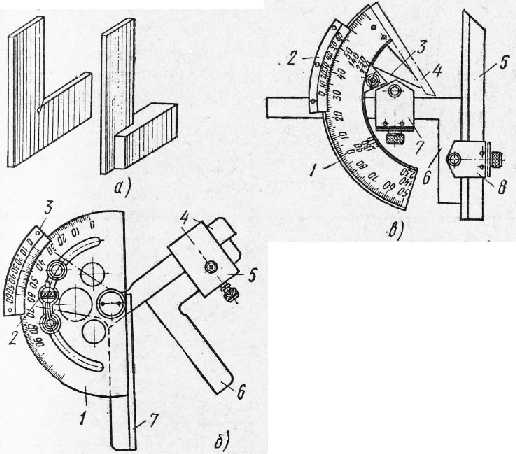

Рис. 16. Инструменты для измерения углов: а — угольники, б — универсальный угломер системы Семенова, в — угломер УГ-2

Измерительные угломерные инструменты. Угломерные инструменты служат для контроля или определения величины наружных и внутренних углов. Чаще всего применяют угольники и угломеры.

Угольники (рис. 16, а) служат для проверки наружных и внутренних углов, а также для проверки прямолинейности плоскостей «на просвет». Угольники изготовляют с углами 45; 60; 90 и 120°, иногда изготовляют специальные угольники.

Угломер УГ-1 (рис. 16, б) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко оединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 16, в) состоит из основания, линейки, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

При измерении угломерами по основной шкале отсчитывают градусы, а по шкале нониуса — минуты.

Погрешности измерения. При измерении деталей автомобилей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной, называется ошибкой, или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие: неточная установка измеряемой детали или измерительного инструмента; ошибки при отсчете показаний инструмента; нарушение температурных условий, при которых должны производиться измерения; грязная поверхность измеряемой детали или грязный измерительный инструмент; погрешность измерительного инструмента; нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Реклама:

Читать далее: Понятие о допусках и посадках в автомобилестроении

Категория: – Автомобилестроение

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Измерительные инструменты – Машиноведение

Измерительные инструменты

Категория:

Машиноведение

Измерительные инструменты

Изготовление взаимозаменяемых деталей с требуемой точностью возможно при наличии точных измерительных инструментов. Измерительные инструменты делятся на многомерные (универсальные), с помощью которых определяют различные размеры детали (линейка, штангенциркуль, микрометр), и одномерные, т. е. измеряющие определенные размеры деталей (скобы, калибры, шаблоны).

Контрольно-измерительные операции сводятся к измерению длин (наружные и внутренние диаметры, расстояния между различными точками и поверхностями) и углов. Для измерения длин служат линейки, рулетки, штангенциркули, глубиномеры, микрометры, щупы, измерительные плитки и индикаторы. При измерении углов пользуются угольниками, угломерами, инструментальными микроскопами.

Линейки применяются для грубых измерений длины. Они изготовляются из стальной ленты, имеют обычно миллиметровые деления (иногда до 0,5 мм) и при условии правильного пользования позволяют производить измерения с точностью до 0,5 мм.

Для измерения больших длин применяют складные метры и рулетки.

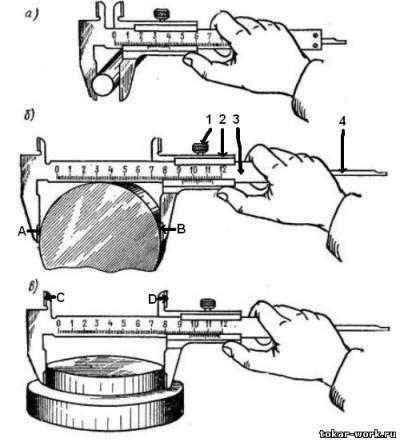

Штангенциркули дают значительно большую точность измерений (0,1—0,02 мм). Они широко применяются в машиностроении для измерения наружных и внутренних размеров деталей, а также глубины отверстий.

Штангенциркуль состоит из штанги с основной шкалой, имеющей миллиметровое деление, и губки (1 и 2). По штанге может передвигаться рамка с губками (3 и 9) и глубиномером. Винт служит для закрепления рамки на штанге.

Отсчет размеров производится по миллиметровой линейке на штанге и шкале на рамке, называемой нониусом. Целое число миллиметров отсчитывается на основной шкале (миллиметровая линейка) до нулевого деления нониуса, доли миллиметра — на нониусе.

На рисунке 1 показан штангенциркуль, измеряющий с точностью до 0,1 мм. Нониус штангенциркуля устроен следующим образом: десять делений шкалы нониуса имеют длину 19 мм, отсюда каждое деление нониуса меньше миллиметрового деления штанги на 0,1 мм. Если длина измеряемой детали равна целому числу миллиметров, то нулевое деление нониуса точно совпадает с соответствующим этой длине миллиметровым делением на штанге. Если же длина детали несколько более целого числа миллиметров, то нулевое деление нониуса не совпадет с миллиметровым делением на штанге. Таким образом, при измерении предмета количество целых миллиметров указывается нулевым делением нониуса, а деление нониуса, совпадающее с одним из делений на штанге, определяет количество десятых долей. На рисунке 176 приведен пример

Микрометры дают еще более высокую точность измерений (до 0,01 мм).

Микрометр состоит из скобы, во втулке которой вращается однозаходный микрометрический винт. Этот винт соединен с гайкой, имеющей шаг резьбы 0,5 мм, поэтому за один оборот он перемещается на 0,5 мм. На боковой поверхности втулки нанесены деления через 0,5 мм каждое. Окружность гильзы, соединенной с винтом, разделена на 50 равных частей, поэтому поворот ее на одно деление перемещает винт на 0,01 мм. Измеряемая деталь помещается между пяткой и винтом и вращением трещотки отсчета размера 27,7 мм: нулевое деление нониуса показывает 27 мм, а с делением на штанге совпадает седьмое деление нониуса. Следовательно, размер, полученный на штангенциркуле, равен 27,7 мм.

Рис. 1. Штангенциркуль.

1 — скоба; 2 — пятка; 3 — винт; 4 — втулка; 5 — гайка; 6 — гильза; 7— трещотка.

Рис. 2. Микрометр:

Рис. 3. Индикатор.

Микрометры изготовляются для измерения деталей длиной от 0 до 25 мм, от 25 до 50 мм и так далее до 1000 мм.

Индикаторы служат для проверки „биения” (эксцентричности) деталей, параллельности поверхностей и отклонений от заданных размеров. Устройство их и работа показаны на рисунке 178, где представлены общий вид (а) и кинематическая схема (б) индикатора, дающего точность отсчета 0,01 мм. Главной частью индикатора является измерительный стержень с зубчатой рейкой.

При движении измерительного стержня начинают вращаться укрепленные на оси зубчатые колеса Zx и Z2. Колесо Z3 приводит во вращение стрелку индикатора, укрепленную на нем.

Спиральная пружина и зубчатое колесо Z4 возвращают измерительный стержень в первоначальное положение. Передаточные числа зубчатых колес подобраны так, что при перемещении стержня на 0,1 мм стрелка индикатора передвигается на одно деление. Более точные индикаторы измеряют с точностью до 0,002 и 0,001 мм.

Малые промежутки (зазоры) между поверхностями собранных деталей измеряются щупами.

Щупы представляют собой наборы плоскопараллельных стальных пластинок из 8—16 штук различной толщины (от 0,03 до 1

мм). Такими щупами измеряют зазоры между клапанами и толкателями в автомобильных и авиационных двигателях и т. п. На рисунке 179 изображен щуп № 1 с пластинкам:! от0,03 до 0,1 мм толщиной. При измерении пластинка должна проходить в зазор между деталями с легким трением.

Для проверки размеров большого количества одинаковых деталей универсальные измерительные инструменты уже неудобны, так как на их установку и отсчет размеров уходит слишком много времени. В этих случаях применяют специальные измерительные инструменты калибры.

Рис. 4. Щуп.

Рис. 5. Пробка.

Для контроля размеров цилиндрических отверстий служат предельные калибры — пробки. Одна сторона калибра имеет наименьший допустимый размер и обозначается буквами „Пр.”, т. е. „проходной”. Под действием силы собственного веса она должна проходить в отверстие. Вторая сторона имеет наибольший допустимый размер и обозначена буквами „Не.”, т. е. „пепроходной”. Если в отверстие контролируемой детали проходит „проходная” сторона калибра и не проходит „пепроходная”, то это значит, что отклонения размеров отверстия от номинального находятся в пределах допуска.

Рис. 6. Скоба.

Для измерения диаметров валов применяют калибры — скобы. Для удобства их делают часто односторонними. В этом случае при контроле необходимо только один раз одеть скобу на вал, чтобы убедиться, годен он или нет. Против „проходной” и „непроходной” частей также проставлены обозначения „Пр.” и „Не.”.

Для контроля размеров резьбовых изделий применяются резьбовые калибры для внутренней резьбы в гайках и резьбовые кольца для наружной резьбы на винтах.

Рис. 7. Молоток с квадратным бойком.

Рис. 8. Циркуль разметочный.

Реклама:

Читать далее:

Контрольные вопросы по машиноведению

Статьи по теме:

pereosnastka.ru

6.Описание измерительного инструмента.

В процессе работы возникает необходимость измерений и контроля обработанной поверхности. Измерительный инструмент настраивается на тот или иной размер, близкий к наибольшему предельному наружному размеру, но при этом не стоит забывать, что погрешность измерения должна быть меньше допуска на размер. Чем чище обработка, тем меньше погрешность измерения.

Штангенциркуль.

Штангенциркуль это самый распространенный инструмент для измерения размеров деталей, полученных в следствии черновой и чистовой обработки. На рис.6. с буквами показан распространенный штангенциркуль или колумбик с двусторонним расположением губок ШЦ-І, при помощи которого измерение наружных поверхностей производится губками А и В, а внутренних – губками C и D.

Рис.6.ШЦ-1, А, В) правильное измерение малого и большого диаметра Б) не правильное измерение большого диаметра

Характеристики штангенциркулей Таблица3.

Штангенциркуль | Тип | Предел измерений, мм | Отсчет по нониусу, мм | Вылет губок, мм |

С двусторонним расположением губок и линейкой глубиномера | ШЦ-I ШЦ-II | 0…125 0…160 0…250 | 0,1 0,05 0,05; 0,1 | 40 45 60 |

С односторонним расположением губок и линейкой глубиномера | ШЦТ-I | 0…125 | 0,1 | 40 |

С односторонним расположением губок | ШЦ-III | 1…160 0…250 0…400 250…630 320…1000 500…1600 800…2000 | 0,5 0,05; 0,01 0,1 0,1 0,1 0,1 0,1 | 45 60 60 80 80 80 80 |

Специальные с устройством для разметки | ШЦ-III | 1500…3000 2000…4000 | 0,1 0,1 | – |

Допуск на размер обрабатываемой заготовки, мм | Измерительный инструмент |

0,5 и более | Штангенциркуль с отчетом по нониусу 0,1мм |

0,25…0,50 | Штангенциркуль с отчетом по нониусу 0,05мм |

0,05…0,25 | Микрометр с ценой деления 0,01мм |

0,01…0,05 | Рычажный микрометр с ценой деления 0,002мм |

Выбор инструмента для измерений вала

Таблица4.

Рекомендации по выбору измерительного инструмента в зависимости от значения допуска на размер.

Штангенциркули предназначены для измерения наружных и внутренних размеров и разметки:

ШЦ-I – с двусторонним расположением губок – для наружных и внутренних измерений и с линейкой для измерения глубин.

ШЦ-II – с двусторонним расположением губок – для измерения наружных и внутренних размеров и для разметки.

ШЦ-III – с односторонними губками.

Штангенциркули типа ШЦ- I выпускаются хромированными и по заказам потребителя могут быть изготовлены с измерительными губками для наружных измерений, оснащенными твердым сплавом, а также с двумя шкалами на штанге – метрической и дюймовой. Штангенциркули типа ШЦ-II выпускаются из нержавеющей стали с декоративным матовым хромированием шкалы и нониуса. Для разметки деталей штангенциркули типа ШЦ-III снабжаются разметочным устройством.

Микрометр.

Микрометр относится к микрометрическим приборам измерения и предназначены для измерений валов до 600мм.

Микрометры с ценой деления 0,01мм

Таблица5.

Наименование | Диапазон измерений, мм | Допускаемая погрешность измерения, мм |

Микрометр 0-го и 1-го класса точности, модель МК | 0…25 0…25 | ±0,003 ±0,004 |

Микрометры 1-го класса точности, выпускаемые с интервалом через 25мм | 25…100 100…300 | ±0,005 ±0,006 |

Микрометры, выпускаемые с интервалом через 100мм | 300…600 | ±0,008 |

Рычажный микрометр

Рычажный микрометр предназначен для измерений длин абсолютных и относительных при установке концевым мерам. Есть несколько типов рычажных микрометров: МР, МРК, МРИ, МРИК. Отличие рычажного микрометра от рычажной скобы (у рычажного микрометра есть барабан и шкала).

studfiles.net

📌 ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ – это… 🎓 Что такое ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ?

- ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

специальные устройства, применяемые для точного определения размеров и других геометрических характеристик предметов. К таким устройствам относятся кронциркули, нутромеры и глубиномеры (в том числе соответствующие микрометрические приборы и штангенприборы), щупы, индикаторные приборы, уровни и отвесы, линейки и угольники.

Микрометры, нутромеры и глубиномеры. Некоторые часто встречающиеся размеры, например диаметр цилиндра, диаметр и глубину отверстия, невозможно точно измерить, прикладывая к детали обычную измерительную линейку. Но можно “взять” диаметр или глубину отверстия при помощи кронциркуля-нутромера или глубиномера, а затем измерить взятое расстояние по линейке или штриховой мере. Для повышения точности таких измерений применяются кронциркули прямого отсчета, снабженные шкалой, а также микрометры и штангенприборы того же назначения. В микрометрических приборах используется высокоточная винтовая резьба очень малого шага. Отсчет по микрометру сводится к определению числа полных оборотов и долей оборота барабана относительно его нулевого положения. Полные обороты отмечаются штрихами линейной шкалы на неподвижном стебле, а дробные доли оборота – штрихами круговой шкалы на торцевой кромке вращающегося барабана. В большинстве микрометров англоязычных стран используется резьба, имеющая 40 ниток на дюйм, и предусматривается 25 делений на барабане, так что каждому делению барабана соответствует перемещение измерительного стержня на одну тысячную дюйма. Аналогичные характеристики имеют метрические микрометры.

МИКРОМЕТР.

Штангенциркуль позволяет отсчитывать диаметр непосредственно и с высокой точностью. Неподвижная основная шкала британского штангенциркуля имеет 50 делений на дюйм, а подвижная шкала нониуса – всего 20 делений. Сумма этих 20 делений равна сумме 19 делений основной шкалы. Поэтому, когда нулевой штрих шкалы нониуса останавливается между двумя штрихами основной шкалы, только один штрих шкалы нониуса может лежать точно напротив какого-либо штриха основной шкалы. Число соответствующих ему делений шкалы нониуса равно числу двадцатых долей деления, на которое нулевой штрих шкалы нониуса смещен относительно одного штриха основной шкалы в сторону следующего штриха. Это и дает возможность отсчитывать измеряемый диаметр с точностью до тысячных долей (дюйма, сантиметра).

Щупы. В тех случаях, когда требуется измерять очень малые расстояния, например, лишь в несколько раз превышающие толщину бумаги, применяются наборы пластинок-щупов – плоских и клиновых. Измерения проводятся по принципу “проходит – не проходит”. В измеряемый зазор вводят одну за другой пластинки набора, пока не дойдут до такой ситуации, когда одна из пластинок едва входит в зазор, а следующая уже не входит. Клиновый щуп осторожно вдвигают в зазор до тех пор, пока он не остановится, после чего считывают указанную на лицевой поверхности щупа его толщину.

Индикаторные приборы. Часто важное значение имеет степень эксцентричности вала, который в идеале должен вращаться вокруг своей геометрической осевой линии. Для такого контроля пользуются индикаторными приборами. Индикаторный прибор закрепляют рядом с валом так, чтобы его подвижный измерительный стержень касался поверхности проверяемого вала. При вращении вала этот стержень, прижимаемый к поверхности вала пружиной, поднимается и опускается в соответствии с биениями вала. Перемещение стержня увеличивается рычажным механизмом прибора и преобразуется в поворот стрелки по круговой шкале индикатора. Индикаторные приборы показывают биения, измеряемые тысячными и десятитысячными долями (дюйма, сантиметра).

Уровни и отвесы. В строительном деле, а также при монтаже и наладке механического оборудования принято выверять основные оси и плоскости на параллельность или перпендикулярность направлению действия силы тяжести. Для этого пользуются такими устройствами, как уровни и отвесы. Отвес представляет собой груз, подвешенный на нити. Опустив отвес возле какого-либо элемента конструкции, который должен быть вертикальным, можно невооруженным глазом проверить, действительно ли контролируемый край этого элемента параллелен нити отвеса. Точность при таком методе зависит от того, насколько симметричен груз относительно точки закрепления нити. Уровень – это линейка с закрепленной на ней слегка искривленной герметичной стеклянной ампулой. Ампула длиной несколько сантиметров наполнена спиртом так, что в ней остается пузырек (воздуха или другого газа). Когда ампула строго горизонтальна, пузырек занимает среднее положение, отмеченное на ее стенке. Линейку кладут на контролируемую деталь (например, фундаментную плиту) и регулируют ее наклон, добиваясь, чтобы пузырек занял среднее положение. Закрепив ампулу на линейке так, чтобы ее осевая линия была перпендикулярна линейке, можно проверять вертикальные детали.

Линейки и угольники. При разметке обрабатываемой детали обычно пользуются измерительными и поверочными линейками и угольниками. Угол между аншлагом и линейкой угольника чаще всего равен 90°, но бывают и угольники с углом 45°. В тех случаях, когда требуются другие углы, применяются угломеры с транспортирами, в которых угол установки угольника плавно регулируется.

ЛИТЕРАТУРА

Бурдун Г.Д., Марков Б.Н. Основы метрологии. М., 1985

Энциклопедия Кольера. — Открытое общество. 2000.

- ТРАНСФОРМАТОР ЭЛЕКТРИЧЕСКИЙ

- ТЕРМОЭЛЕКТРИЧЕСТВО

Смотреть что такое “ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ” в других словарях:

Инструменты — Термины рубрики: Инструменты Бензиномоторный инструмент Бензорез Бетонолом Болторез Бур Бучарда … Энциклопедия терминов, определений и пояснений строительных материалов

Инструменты измерительные — – специальные устройства, применяемые для точного определения размеров и других геометрических характеристик предметов. К таким устройствам относятся кронциркули, нутромеры и глубиномеры (в том числе соответствующие микрометрические приборы … Энциклопедия терминов, определений и пояснений строительных материалов

Измерительные средства для арматуры — – приспособления и приборы для контроля линейных размеров стержней в процессе их заготовки и натяжения стержней, проволоки, канатов. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева,… … Энциклопедия терминов, определений и пояснений строительных материалов

Контрольно-измерительные средства — в технике, обобщённое название группы средств, применяемых для измерения и контроля линейных и угловых размеров деталей и готовых изделий. Технические средства с нормированными метрологическими параметрами или свойствами, предназначенные… … Большая советская энциклопедия

Строительные инструменты — Строительные инструменты инструменты, используемые преимущественно при производстве строительных, монтажных и ремонтно строительных работ. Содержание 1 Общие сведения 2 Ручные инструменты … Википедия

СТО 70238424.17.220.20.004-2011: Автоматизированные информационно-измерительные системы учета электроэнергии (АИИС УЭ). Организация эксплуатации и технического обслуживания. Нормы и требования — Терминология СТО 70238424.17.220.20.004 2011: Автоматизированные информационно измерительные системы учета электроэнергии (АИИС УЭ). Организация эксплуатации и технического обслуживания. Нормы и требования: 3.1.10 действительная метрологическая… … Словарь-справочник терминов нормативно-технической документации

Столярные инструменты — Столярные инструменты инструменты, используемые в столярном деле, для работы с древесиной и древесными материалами … Википедия

Астрономические инструменты и приборы — аппаратура для выполнения астрономических наблюдений и их обработки. А. и. и п. можно подразделить на наблюдательные инструменты (телескопы), светоприёмную и анализирующую аппаратуру, вспомогательные приборы для наблюдений, приборы… … Большая советская энциклопедия

Астрономические измерительные приборы — лабораторные приборы для измерений положений изображений небесных светил на фотоснимках звёздного неба и спектр, линий на астроспектрограммах. Существуют конструкции А. и. п. (координатно измерительных машин) для измерений либо одной,… … Большая советская энциклопедия

Приборы измерительные — – приборы для измерения параметров физического, геометрического и напряженно деформированного состояния конструкции. [Справочник дорожных терминов, М. 2005 г.] Рубрика термина: Приборы Рубрики энциклопедии: Абразивное оборудование, Абразивы … Энциклопедия терминов, определений и пояснений строительных материалов

Книги

- Бедность и развитие ребенка, Александров Даниил Александрович, Иванюшкина Валерия Александровна, Маслинский Кирилл Александрович, Коллективная монография посвящена всестороннему анализу влияния социального неблагополучия на разные аспекты развития ребенка: когнитивные показатели, языковую компетенцию, школьную… Категория: Детская психология Издатель: Рукописные памятники Др.Руси, Подробнее Купить за 1021 руб

- Бедность и развитие ребенка, Маслинский Кирилл Александрович, Коллективная монография посвящена всестороннему анализу влияния социального неблагополучия на разные аспекты развития ребенка: когнитивные показатели, языковую компетенцию, школьную… Категория: Социальная психология Серия: – Издатель: Языки славянских культур, Подробнее Купить за 836 руб

- Бедность и развитие ребенка, Валерия Иванюшина, Даниил Александров, Екатерина Угланова, Елена Бугрименко, Заруи Меликян, Кирилл Маслинский, Татьяна Ахутина, Татьяна Котова, Коллективная монография посвящена всестороннему анализу влияния социального неблагополучия на разные аспекты развития ребенка: когнитивные показатели, языковую компетенцию, школьную… Категория: Научная литература Издатель: Рукописные памятники Древней Руси, Подробнее Купить за 714 руб

dic.academic.ru

Классификация измерительного инструмента | ТД “Квалитет”

Современное производство немыслимо без измерительного инструмента, различные его виды используются повсеместно. С помощью измерительного инструмента осуществляется контроль за качеством продукции, за различными технологическими процессами производства. Измерительный инструмент используется в машиностроении, научных лабораториях, строительстве и в быту.

Современное производство немыслимо без измерительного инструмента, различные его виды используются повсеместно. С помощью измерительного инструмента осуществляется контроль за качеством продукции, за различными технологическими процессами производства. Измерительный инструмент используется в машиностроении, научных лабораториях, строительстве и в быту.

Измерительные инструменты – это средства измерений для предоставления результатов измеряемых физических величин в строгом диапазоне. Если инструмент помимо физических параметров позволяет определить находятся ли размеры объекта в пределах допустимых значений, то он является контрольно-измерительным.

Измерительные инструменты позволяют определить геометрическую форму и размер объекта, его плотность и упругость, прямолинейность и плоскостность.

Каждый измерительный инструмент имеет погрешность, потому что провести абсолютно точное измерение практически невозможно. Именно от значения этой погрешности зачастую зависит цена инструмента. Чем меньше погрешность , тем выше стоимость изделия. Но при использовании любого инструмента возможна ошибка в измерении. Такое происходит от неправильного использования инструмента, его неисправности или загрязнении. Так же ошибки происходят при загрязнении измеряемого объекта, при несоблюдении температурного режима. Чтобы снизить вероятность ошибки и уменьшить погрешность нужно соблюдать правила эксплуатации измерительного инструмента.

По ГОСТ измерительные приборы делятся на 8 групп:

- Калибры гладкие

- Калибры резьбовые

- Калибры комплексные и профильные

- Меры и поверочный инструмент

- Приборы, инструмент и приспособления нониусные

- Приборы, инструмент и приспособления механические

- Приборы, инструмент и приспособления оптикомеханические и электромеханические

- Пневматические приборы и приспособления

Первые 3 группы относятся к специальным типам измерительных инструментов, 5 следующих к универсальному типу. Универсальные инструменты используются для измерения разных линейных параметров изделия, независимо от его конфигурации.

Они включают в себя следующие широко распространенные виды измерительного инструмента:

- Штангенинструменты, действие которых основано на применении нониуса, позволяющего отсчитывать дробные деления (штангенциркуль — применяется для высокоточных измерений наружных и внутренних измерений, а также глубины отверстий, штангенглубиномер — нужен для измерения глубины отверстий с высокой точностью, штангенрейсмас — используется для разметки деталей, глубины пазов и выемок).

- Уровень, который позволяет измерить отклонение деталей конструкции по горизонтали и вертикали.

- Микрометр, который позволяет с высокой точностью измерять малые размеры.

- Нутромер измеряет размер отверстий, пазов и других внутренних поверхностей.

- Угольники и угломеры, позволяющие визуализировать и измерять углы.

- Щупы, предназначенные для контроля зазоров между поверхностями.

- Шаблоны, в зависимости от вида, используемые для измерения радиуса поверхности или шага профиля резьбы.

Также к универсальным измерительным инструментам можно добавить привычные линейки и рулетки.

К специализированным измерительным инструментам относятся различные калибры, которые предназначены для проверки правильности размеров и форм изделий и позволяют установить, что изделия соберутся друг с другом, а сборка будет правильной. Калибры позволяют измерить какой-то один определенный размер изделия. Они не измеряют фактический размер, а позволяют проверить, что изделие не вышло за пределы указанных в чертеже границ.

Торговый дом «Квалитет» предоставит Вам широкий ассортимент всех видов измерительного оборудования.

sverlo-nsk.ru

Современные средства контроля и измерений размеров изделий для машин

Ковальский М.Г.

Генеральный директор

АО «НИИизмерения»

Россия, г.Москва

Важнейшую роль в обеспечении качества и конкурентоспособности продукции практически всех отраслей промышленности играет контрольно-измерительная техника, в которой особое место занимают средства измерения и контроля геометрических параметров ответственных деталей, узлов машин и механизмов.

Научно-исследовательский и конструкторский институт средств измерения в машиностроении (НИИизмерения) был создан в 1935 году и многие годы выполнял в системе Министерства станкостроительной и инструментальной промышленности СССР функции базового института по средствам контроля и измерений, головной организации по метрологии и стандартизации размерных параметров в машиностроении, а также основного разработчика серийно выпускаемых средств активного контроля, различных видов прецизионных наукоемких измерительных систем и устройств контроля и измерений линейных и угловых размеров изделий. Институтом разработаны тысячи приборов и измерительных систем, которые внедрены на десятках сотен предприятий станкостроения, металлургии, нефтяной и газовой промышленности, на железнодорожном транспорте и метрополитене, в авиационной, подшипниковой, электротехнической, автомобильной, оборонной и других отраслях промышленности.

В настоящее время в России основным разработчиком современных средств контроля размеров остается именно НИИизмерения. В последние годы в связи с ростом производства в машиностроительных отраслях и, соответственно, увеличением спроса на измерительную технику, институт реорганизовал и укрепил собственное опытное производство, что позволило изготавливать не только головные образцы новых приборов, но и выпускать собственную продукцию небольшими сериями. В необходимых случаях при больших объемах производства институт привлекает к изготовлению узлов приборов специализированные заводы.

В НИИизмерения работают высококвалифицированные научные, конструкторские, инженерные и рабочие кадры. Имеющийся большой научно-технический потенциал позволяет создавать новые прогрессивные разработки, конкурентоспособные на мировом рынке.

НИИизмерения созданы и выпускаются универсальные приборы и инструменты с цифровым электронным отсчетом, уникальные средства контроля прецизионных зубчатых колес и передач, приборы активного контроля и подналадчики для всех видов финишного станочного оборудования, комплекс приборов для контроля ответственных деталей колесных пар железнодорожного транспорта, приборы для контроля резьб и параметров труб нефтяного сортамента, средства контроля деталей компрессоров, подшипников, ряд специализированных приборов для различных отраслей машиностроения.

В основу создания нового поколения средств контроля и измерений геометрических параметров изделий положены следующие исходные принципы:

- использование перспективной элементной базы для автоматической обработки результатов контроля;

- цифровое представление измерительной информации;

- возможность выдачи цифровой информации на внешние устройства обработки, управления и регистрации;

- паспортизация результатов измерений;

- возможность встройки в автоматизированные технологические комплексы.

Рис. 1

На базе различных измерительных систем разработана гамма современных цифровых универсальных приборов контроля геометрических параметров прецизионных деталей (индуктивные пробки для контроля диаметров, толщиномеры, глубиномеры, штангенрейсмасы). Разработана и поставляется портативная измерительная система с индуктивным преобразователем и автономным питанием, имеющая переключаемые диапазоны измерений от 0,04 до 4 мм и дискретность отсчета 0,01; 0,1 и 1 мкм. Не ее базе создана модифицированная измерительная система для прецизионного измерения линейных размеров и перемещений, которая может использоваться в средствах автоматизации технологических процессов, а также для контроля различных параметров деталей в труднодоступных условиях; система допускает эксплуатацию при температурах от -20 до +50 оС (рис.1).

Универсальные приборы применяются во многих отраслях машиностроения.

Серьезное внимание НИИизмерения уделяет проблеме метрологического обеспечения производства ответственных резьбовых деталей, особенно сортамента нефтегазового комплекса. В рамках работ по этому направлению разработан комплекс индикаторных приборов для контроля параметров резьбы (шага, высоты и угла профиля, среднего диаметра и конусности резьбы), а также электронные цифровые приборы для контроля диаметров и прямолинейности отверстий труб, пригодные в том числе и для контроля труб погружных штанговых насосов. Созданы также электронные цифровые приборы для контроля конусности калибров-колец (ручной) и для контроля конусности и шага резьбы конических калибров-колец (стационарный). Допускаемая погрешность приборов не превышает нескольких микрон. Указанные средства контроля обеспечивают измерение всех нормируемых параметров резьбы, включая калибры, образцовые детали, а также важнейших параметров гладкой части резьбовых деталей. Они удовлетворяют требованиям, предъявляемым Государственными стандартами и нормативными документами России, Американского нефтяного института и широко внедрены на ряде трубных, машиностроительных заводов и заводов по производству нефтегазового оборудования.

АО «НИИизмерения» в настоящее время является практически единственным в России разработчиком средств контроля зубчатых колес и передач. Созданы и поставляются предприятиям железнодорожного транспорта специализированные стенды для приемочного и операционного контроля зубчатых колес, обеспечивающие высокоточный контроль всех нормируемых параметров. Результаты контроля обрабатываются, запоминаются, выводятся на табло электронного блока и на печатающее устройство. Модули контролируемых зубчатых колес 7-12 мм, диаметры 126-1000 мм. Разработаны также две модификации цифровых нормалемеров, предназначенных для определения отклонения и колебания длины общей нормали цилиндрических зубчатых колес внешнего зацепления. Предел измерения длины общей нормали 0 120 или 50-320 мм.

В последние годы создано новое поколение приборов активного контроля, предназначенных для управления процессом обработки валов, отверстий и плоских поверхностей с непрерывной и прерывистой поверхностью на кругло- и внутришлифовальных станках-автоматах, полуавтоматах и станках с ЧПУ, отличающееся от ранее выпускавшихся существенно более высоким техническим уровнем (повышение в 1,5-2 раза быстродействия и точности, уменьшение в 2-3 раза габаритов, массы, энергопотребления, расширение технологических возможностей, использование единого для всей гаммы приборов активного контроля одной и той же модели малогабаритного электронного отсчетно-командного устройства на микропроцессорной базе). Гамма включает 7 основных моделей приборов с различными исполнениями и закрывает контроль деталей при всех видах шлифования, кроме бесцентрового. Диапазон размеров контролируемых валов и отверстий 2,5 200 мм, дискретность цифрового отсчета 0,1 1 мкм.

Рис. 2

Разработаны также подналадчики (рис.2) для круглошлифовальных бесцентровых, токарных, сверлильно-фрезерно-расточных станков с ЧПУ, обрабатывающих центров, гибких модулей и систем, унифицированные по механической и электронной части с приборами активного контроля.. Подналадчики обеспечивают контроль внутренних и наружных размеров при изготовлении деталей и выдачу в систему управления станками информации о необходимой подналадке оборудования.

Приборы активного контроля и подналадчики по техническим характеристикам аналогичны соответствующим приборам фирмы «Марпосс» (Италия). Они внедрены на ряде предприятий России и Украины.

Для контроля диаметра колес по кругу катания колес после их обточки на токарном станке создан специализированный прибор, позволяющий контролировать колеса диаметром 800 1200 мм. В приборе используется угловой фотоэлектрический преобразователь. Результаты измерений обрабатываются, запоминаются и выводятся на табло электронного блока.

Для предприятий железнодорожного транспорта НИИизмерения разработал гамму электронных цифровых средств контроля деталей колесных пар и подшипниковых узлов (около 20 моделей), позволяющих автоматизировать математическую обработку результатов измерения ответственных деталей подвижного состава и выдачу протоколов контроля. Кроме отдельных приборов разработаны комплекс для контроля параметров колесных пар и автоматизированный комплекс для контроля геометрических размеров тележек пассажирских вагонов. Эти приборы и комплексы используются в десятках депо, вагоноремонтных и вагоностроительных заводах не только России, но и других стран СНГ и Прибалтики.

К особой группе следует отнести специализированные электронные цифровые приборы, созданные по заявкам отдельных предприятий различных отраслей промышленности. К этой группе относятся приборы для контроля углов хвостовиков лопаток рабочих компрессорных двигателей, рабочей поверхности профиля поршневых колец, для контроля и сортировки поршня по внутреннему диаметру, а также:

- Измерительная система для контроля деталей типа тел вращения, позволяющая контролировать отклонения формы (круглость, овальность, огранка, волнистость) и расположения поверхностей (отклонения от перпендикулярности, соосность, радиальное биение). Параметры контролируемых деталей: диаметры валов 1

250 мм, отверстий 7

250 мм, длина до 250 мм, масса до 10 кг. Погрешность измерений: отклонений формы 2 мкм, расположения поверхностей 4 мкм. Эта система может использоваться на любых машиностроительных производствах.

Несколько модификаций электронных цифровых приборов для контроля радиального и осевого зазоров большой номенклатуры подшипников (внутренние диаметры от 17 до 260 мм, внешние от 32 до 360 мм). Погрешность при контроле радиального зазора 0,010 0,065 мкм, осевого зазора 0,05-0,397 мкм для подшипников разных размеров. Эти приборы (рис.3, 4) оснащены встроенными электронными блоками; они поставляются авиационным предприятиям России и Украины.

Рис. 3 Рис. 4 - Электронный профилометр портативный для измерения параметров шероховатости методом ощупывания плоских и цилиндрических (наружных и внутренних) поверхностей ответственных деталей. Измеряемые параметры Ra/Rq/Rz/Rmax/Sm. Основная относительная погрешность измерения не более 2,5%.

- Стационарный вариант профилометра-профилографа автоматизированного, обладающего широкими функциональными возможностями.

Производство профилометров намечено с I квартала 2006г.

Все приборы, поставляемые институтом, снабжаются Сертификатом о калибровке, на проведение которой имеется Аккредитация Госстандарта. В НИИизмерения Госстандартом аттестованы Орган по сертификации средств измерений и Государственный центр испытаний. Институт берет на себя гарантийный ремонт и сервисное обслуживание всех выпускаемых средств контроля.

Особо следует отметить, что серийно выпускаемые НИИизмерения приборы могут быть адаптированы к условиям производства Заказчиков. Кроме того, институт готов разработать, изготовить и поставить предприятиям по их конкретным техническим требованиям любые специализированные средства контроля линейных и угловых размеров изделий.

С техническими характеристиками разработанных и выпускаемых АО «НИИизмерения» приборов можно ознакомиться на сайте в интернете www.micron.ru.

Подписи к рисункам:

Рис.1. Система измерительная портативная с индуктивным преобразователем мод. БВ-6436М.

Рис.2. Подналадчик мод. БВ-4303.

Рис.3. Прибор для контроля радиальных зазоров подшипников мод. БВ-7660.

Рис.4. Прибор для контроля осевых зазоров подшипников мод. БВ-7661.

www.micron.ru

Измерения в машиностроении

Измерения в машиностроении: виды и инструменты

В машиностроительном производстве большую роль играет контроль за качеством производимой продукции. Для более точного и качественного производства деталей на производстве используют всевозможные методы измерения.

Замечание 1

Качество и конкурентоспособность производимой продукции определяется состоянием измерительной процедуры. С помощью измерений контролируются технологические параметры производственных процессов и габариты, характеристики и свойства изготовляемых деталей. На выполнение измерительных процессов идет до 15% затрат всего производства.

Основными в машиностроении являются линейные и угловые измерения.

В современном машиностроении большую роль играют измерения геометрических форм и размеров деталей. Основными измерительными величинами являются длина, ширина, толщина, диаметр, параллельность сторон, углы, шероховатости и др.

Точность формы детали напрямую зависит от первоначальных измерений.

Самыми специфическими измерениями в машиностроении считаются измерения длины и углов в производственных цехах, лабораториях и др.

На любом производстве линейным и угловым измерениям отводится до 90% от всех измерений.

Существует комплекс величин влияющих на измерения деталей, к таким величинам относятся:

- Температура

- Вибрации

- Давления

- Влажность

- Состав окружающего воздуха

- Электрические и магнитные поля

- Ориентация в пространстве и другие физические факторы

Для измерений существует ряд инструментов, которые делятся на специальные и универсальные.

Универсальные измерительные инструменты применяются для измерения линейных размеров, таких как длина, ширина, толщина и диаметр, так же сюда входят и измерения углов.

Универсальные средства измерения разделяются на:

- Простые (линейки)

- Раздвижные, штриховые средства с линейным нониусом (угломеры, штангенциркули)

- Микрометрические инструменты (глубиномеры, микромеры)

- Оптические приборы (измерительные микроскопы, инструментальные микроскопы)

При помощи универсальных инструментов можно измерять линейные размеры с разной точностью. Один и тот же инструмент может применяться для измерения разных размеров. Учитывая эти особенности, измерительные инструменты могут использоваться не только при производстве деталей, но и при их ремонте.

Универсальны и инструментальные микроскопы предназначены для измерения углов и некоторых линейных размеров, а также калибров.

Так же есть приборы для относительных измерений, которые применяются для измерения малых линейных размеров, которые при этом не выходят ха приделы показаний шкалы измерительной головки. Основой таких приборов является преобразование малых перемещений измерительного стержня в большие перемещения показателя.

Такие приборы разделяются на:

- Рычажные (рычажные скобы для шлифованных и доведенных поверхностей)

- С зубчатой передачей (индикаторы часового типа для измерения внешнего размера детали)

- С рычажно-зубчатой передачей (индикаторные скобы, индикаторные нутромеры для измерения внутреннего размера детали)

- С рычажно-винтовой и рычажно-пружинной передачей (микрокаторы)

- С рычажно-оптической передачей (оптиметры для внутренних и внешних измерений)

Для измерения углов в машиностроении применяются транспортирные и универсальные угломеры, синусные линейки, универсальные оптические и делительные головки.

Замечание 2

Существуют так же специальные средства измерения, к ним относятся средства измерения резьбы, средства контроля шпоночных и шлицевых соединений, средства контроля зубчатых передач.

НИИ Измерения

Научно-исследовательский и конструкторский институт средств измерения в машиностроении был открыт в 1935 году, он выполняет функции базового института по средствам контроля и измерения, является главной организацией по метрологии и стандартизации размерных параметров в машиностроении.

Данный институт разработал множество измерительных приборов, устройств контроля. Данные разработки применяются на сотнях предприятий станкостроения, нефтяном и газовом машиностроении, авиационном и железнодорожном машиностроении и т.д.

В настоящее время НИИ Измерения по-прежнему сохраняют за собой позицию лидера производителя измерительных приборов в России.

В последнее время спрос на измерительную продукцию вырос, так как наметился рост производства в машиностроении, это привело к реорганизации и укреплению собственного опытного производства, это позволило НИИ Измерения выпускать собственные приборы небольшими сериями.

Однако если требуется изготовление более крупных партий, то НИИ Измерения привлекают к совместной работе заводы.

Как того и требуется в НИИ Измерении работают высококвалифицированные инженерные, конструкторские и рабочие кадры. Достаточно широкая научная база позволяет создавать конкурентоспособные и прогрессивные разработки мирового уровня.

Примеры разработок НИИ Инструментов:

- Приборы и инструменты с цифровым электронным отсчетом

- Уникальные средства контроля прецизионных зубчатых колес и передач

- Приборы активного контроля для всех видов финишного оборудования

- Комплекс приборов для контроля отвесных деталей колесных пар железнодорожного транспорта

- Приборы для контроля резьб и параметров труб

- Специализированные приборы для различных отраслей машиностроения

Принципы положенные в основу создания нового поколения измерительных приборов:

- Использование перспективной элементной базы для автоматической обработки результатов контроля

- Цифровое представление измерительной информации

- Возможность передачи информации на внешние устройства обработки, управления и регистрации

- Паспортизация результатов измерения

- Возможность встройки в автоматизированные технологические комплексы.

Большое внимание уделяется проблеме метрологического обеспечения производства отвесных резьбовых деталей, особенно в нефтегазовом комплексе.

spravochnick.ru