Меры твердости по бринеллю: Эталонные меры твердости купить в Москве, Санкт-Петербурге, цена на меры твердости

alexxlab | 07.07.1990 | 0 | Разное

| Лидеры продажКомплект ВИК “Сварщик” Комплект ВИК “Энергетик” Учебные плакаты по неразрушающему контролю Фотоальбом дефектов основного металла Комплект ВИК “Поверенный” Гель для УЗК «Сигнал-1» Универсальный шаблон сварщика УШС-3 Альбом радиографических снимков Магнитный прижим П-образный Документы

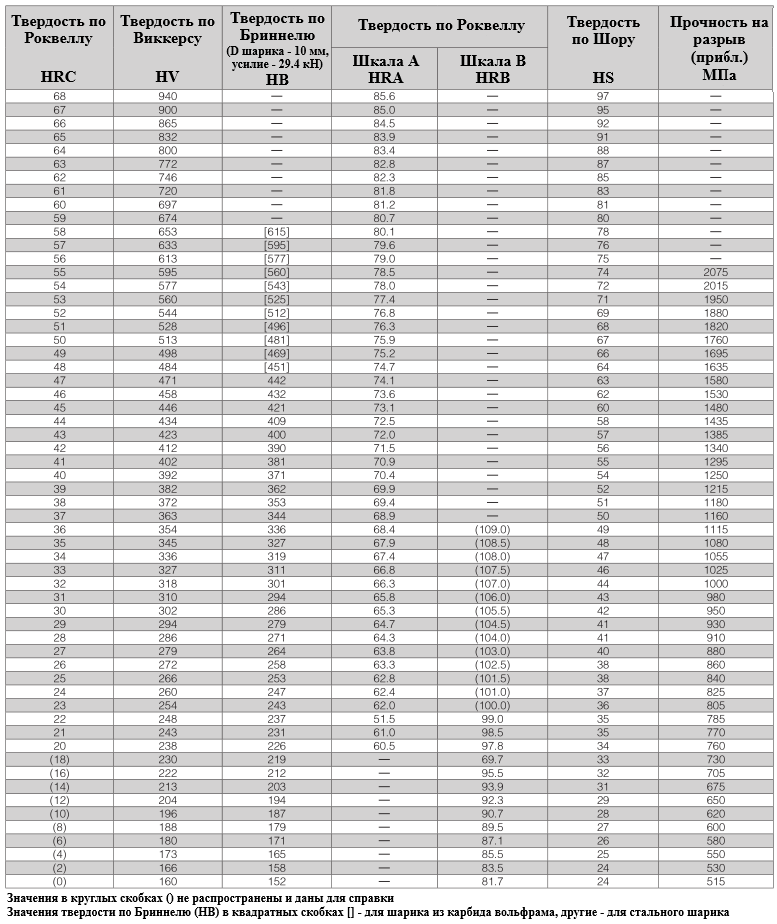

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Комплект из 3-х мер твердости, по Бринеллю

ВНИМАНИЕ!

С 26. 02.2020г. ООО «Завод испытательных приборов» ввёл номерные защитные голограммы для всей приборной продукции.

02.2020г. ООО «Завод испытательных приборов» ввёл номерные защитные голограммы для всей приборной продукции.

Голограммы с одним и тем же номером устанавливаются на оборудование, вклеиваются в Журнал регистрации готовой продукции ООО “ЗИП”, а также в паспорт каждого выпускаемого изделия. Товарная марка Tochline, нанесённая на голограмму, зарегистрирована в Федеральной службе по интеллектуальной собственности (РОСПАТЕНТ) №605917.

При получении продукции без голограмм с датой выпуска после 26.02.2020г. продукцию считать контрафактной и обращаться по тел.+7(812) 612-30-03.

Товарный знак, используемый ООО «ЗИП», зарегистрирован в Государственном реестре товарных знаков и знаков обслуживания.

Свидетельство на товарный знак № 756316.

Правообладатель – ООО «Завод испытательных приборов» (ООО «ЗИП»).

Знак соответствия требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) системы менеджмента качества, распространяющейся на производство приборов и инструментов для испытания, выпускаемых предприятием ООО «ЗИП».

Сертификат соответствия № СДС.ФР.СМ.00504.21

Правообладатель – ООО «Завод испытательных приборов» (ООО «ЗИП»).

Метрологическая лаборатория ООО «ЗИП» аккредитована Федеральной службой по аккредитации (Росакредитация) на право осуществлять деятельность по проведению работ и (или) оказанию услуг по поверке средств измерений.

Организация ООО «ЗИП» занесена в реестр аккредитованных лиц.

Аттестат аккредитации RA.RU.312915

Правообладатель – ООО «Завод испытательных приборов» (ООО «ЗИП»).

Меры твердости эталонные 2-го разряда по ГОСТ 9031 применяются при поверке приборов для измерения твердости по методам Бринелля (МТБ), Виккерса (МТВ), Роквелла (МТР), Супер-Роквелла (МТСР).

Все меры твердости поставляются комплектно.

По специальному заказу возможна поставка мер твердости поштучно.

Свидетельство об утверждении типа СИ РОССТАНДАРТА РОССИИ № 44522.

| ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА | |||||

| МТБ | МТВ | ||||

| Условное обозначение меры твердости | Нагрузка, кгс (Н) | Размах, % от числа твердости | Условное обозначение меры твердости | Нагрузка, кгс (Н) | Размах, % от числа твердости |

| (400±50) HB10/3000/10 | 3000 (29420) | 3,0 | (450±75) HV5 | 5 (49,03) | 3,0 |

| (200±50) HB10/3000/10 | 3000 (29420) | 3,0 | (800±50) HV10 | 10 (98,07) | 3,0 |

| (100±25) HB10/3000/10 | 1000 (9807) | 4,0 | (450±75) HV30 | 30 (294,2) | 2,0 |

| (450±75) HV100 | 100 (980,7) | 2,0 | |||

| Масса комплекта — 4,5 кг | Масса комплекта — 1,25 кг | ||||

| МТР | МТСР | ||||

| Условное обозначение меры твердости | Нагрузка, кгс (Н) | Размах, % от числа твердости | Условное обозначение меры твердости | Нагрузка, кгс (Н) | Размах, % от числа твердости |

| (83±3) HRA | 60 (588,4) | 0,6 | (92±2) HRN15 | 15 (147,7) | 0,6 |

| (90±10) HRB | 100 (980,7) | 1,2 | (80±4) HRN30 | 30 (294,2) | 0,6 |

| (25±5) HRC | 1,1 | (45±5) HRN30 | 30 (294,2) | 1,1 | |

| (45±5) HRC | 150 (1471) | 0,8 | (49±6) HRN45 | 45 (441,3) | 1,1 |

| (65±5) HRC | 0,5 | (76±6) HRT30 | 30 (294,2) | 1,2 | |

| (50±5) HRT30 | 30 (294,2) | 1,8 | |||

| Масса комплекта — 1,25 кг | Масса комплекта — 1,25 кг | ||||

Меры твердости Роквелла, Бринелля, Виккерса

Разработано и произведено в Украине

Внимание! В связи с войной в нашей стране и нестабильным курсом доллара актуальность цен уточняйте, пожалуйста, по телефону или электронной почте.

Перейти в интернет-магазин

Отдел продаж:

(067) 767-23-25

|

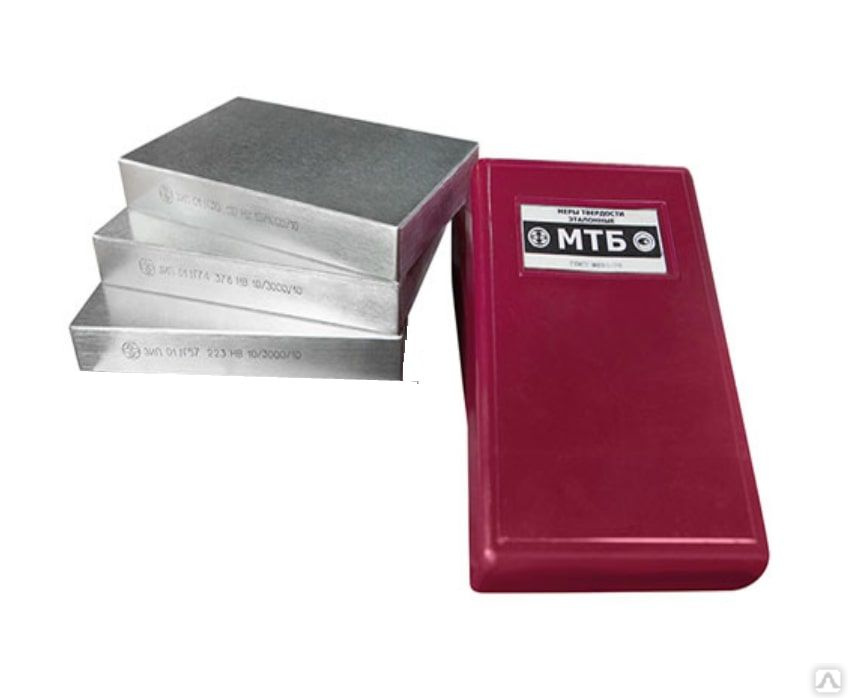

Меры твердости образцовые 2 разряда по ГОСТ 9031-75 предназначены для поверки приборов измерения твердости металлов по методам Бриннеля, Виккерса, Роквелла, Супер-Роквелла и Шора. В зависимости от назначения меры твердости выпускаются следующих типов:– МТБ: метод измерения – Бриннеля; – МТВ: метод измерения – Виккерса; – МТР: метод измерения – Роквелла; – МТСР: метод измерения – Супер-Роквелла; – МТШ: метод измерения – Шора D. Меры твердости изготавливаются по ГОСТ 9031-75. |

Меры твердости по Бринеллю (МТБ-1)

|

Значение твердости по ГОСТ 9031-75 |

Нагрузка, кг |

Размах значений твердости |

Размер, мм |

|

HB: 400±50 |

3000 |

3,0% |

120х75х12 |

|

HB: 400±50 |

750 |

3,0% |

120х75х12 |

|

HB: 400±50 |

187,5 |

3,0% |

60х40х6 |

|

HB: 200±50 |

3000 |

3,0% |

120х75х12 |

|

HB: 200±50 |

750 |

3,0% |

120х75х12 |

|

HB: 200±50 |

187,5 |

3,0% |

60х40х6 |

|

HB: 100±25 |

1000 |

4,0% |

120х75х12 |

|

HB: 100±25 |

250 |

4,0% |

60х40х6 |

|

HB: 100±25 |

62,5 |

4,0% |

60х40х6 |

В комплект мер тведости по Бринеллю МТБ-1 входит по одной мере каждого номинала (100, 200, 400) НВ.

Меры твердости по Роквеллу (МТР-1)

|

Значение твердости по ГОСТ 9031-75 |

Нагрузка, кг |

Размах значений твердости |

Размер, мм |

|

HRA: 83±3 |

60 |

0,6 HRA |

60х40х6 |

|

HRB: 90±10 |

100 |

1,2 HRB |

60х40х6 |

|

HRC: 65±5 |

150 |

0,5 HRC |

60х40х6 |

|

HRC: 45±5 |

150 |

0,8 HRC |

60х40х10 |

|

HRC: 25±5 |

150 |

1,1 HRC |

60х40х10 |

В комплект мер тведости по Роквеллу МТР-1 входит по одной мере каждого номинала.

Меры твердости по Виккерсу (МТВ-1)

|

Значение твердости по ГОСТ 9031-75 |

Нагрузка, кг |

Размах значений твердости |

Размер, мм |

|

HV: 800±50 |

100 |

2,0% |

60х40х6 |

|

HV: 800±50 |

50 |

2,0% |

60х40х6 |

|

HV: 800±50 |

30 |

2,0% |

60х40х6 |

|

HV: 800±50 |

20 |

2,0% |

60х40х6 |

|

HV: 800±50 |

10 |

3,0% |

60х40х6 |

|

HV: 800±50 |

5 |

3,0% |

60х40х6 |

|

HV: 800±50 |

3 |

3,0% |

60х40х6 |

|

HV: 800±50 |

2 |

3,0% |

60х40х6 |

|

HV: 800±50 |

1 |

5,0% |

60х40х6 |

|

HV: 800±50 |

0,5 |

5,0% |

60х40х6 |

|

HV: 800±50 |

0,3 |

5,0% |

60х40х6 |

|

HV: 800±50 |

0,2 |

5,0% |

60х40х6 |

|

HV: 450±75 |

100 |

2,0% |

60х40х6 |

|

HV: 450±75 |

50 |

2,0% |

60х40х6 |

|

HV: 450±75 |

30 |

2,0% |

60х40х6 |

|

HV: 450±75 |

20 |

2,0% |

60х40х6 |

|

HV: 450±75 |

10 |

3,0% |

60х40х6 |

|

HV: 450±75 |

5 |

3,0% |

60х40х6 |

|

HV: 450±75 |

3 |

3,0% |

60х40х6 |

|

HV: 450±75 |

2 |

3,0% |

60х40х6 |

|

HV: 450±75 |

1 |

5,0% |

60х40х6 |

|

HV: 450±75 |

0,5 |

5,0% |

60х40х6 |

|

HV: 450±75 |

0,3 |

5,0% |

60х40х6 |

|

HV: 450±75 |

0,2 |

5,0% |

60х40х6 |

В комплект мер тведости по Виккерсу МТВ-1 входит по одной мере каждого номинала.

Меры твердости Супер-Роквелла (МТСР-1)

|

Значение твердости по ГОСТ 9031-75 |

Нагрузка, кг |

Размах значений твердости |

Размер, мм |

|

HRN: 92±2 |

15 |

0,6 HRN |

60х40х6 |

|

HRN: 80±4 |

30 |

0,6 HRN |

60х40х6 |

|

HRN: 45±5 |

30 |

1,1 HRN |

60х40х6 |

|

HRT: 76±6 |

30 |

1,2 HRT |

60х40х6 |

|

HRT: 45±5 |

30 |

1,8 HRT |

60х40х6 |

|

HRN: 49±6 |

45 |

1,1 HRN |

60х40х6 |

В комплект мер тведости по Супер-Роквеллу МТСР-1 входит по одной мере каждого номинала.

Испытание на твердость по Бринеллю – tec-science

При испытании на твердость по Бринеллю в материал вдавливается шарик из карбида. Поверхность вдавливания служит мерой твердости!

- 1 ВВЕДЕНИЕ

- 2 Определение твердости

- 2,1 Достоверность

- 2,2 Коэффициент нагрузки

- 2.3. стали

Введение

Во многих случаях компоненты должны обладать не только высокой прочностью, но и высокой износостойкостью. Обычно это применяется, когда два или более компонента находятся в подвижном контакте друг с другом. К ним относятся, например, шестерни, валы, болты, штифты и т. д.

Высокая износостойкость в конечном счете означает твердую поверхность, так что поверхность не повреждается при контакте с соседними компонентами и, таким образом, износ сводится к минимуму. По этой причине для характеристики твердости материала требуются характеристические значения. Для того, чтобы получить такие параметры, сначала необходимо определить твердость:

По этой причине для характеристики твердости материала требуются характеристические значения. Для того, чтобы получить такие параметры, сначала необходимо определить твердость:

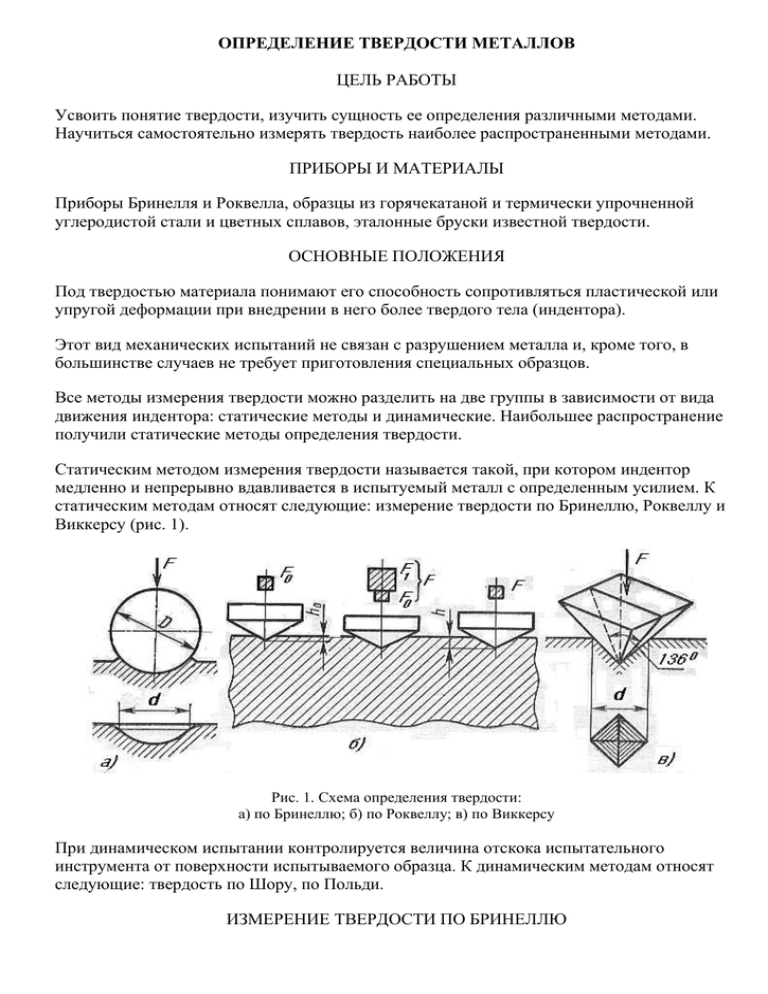

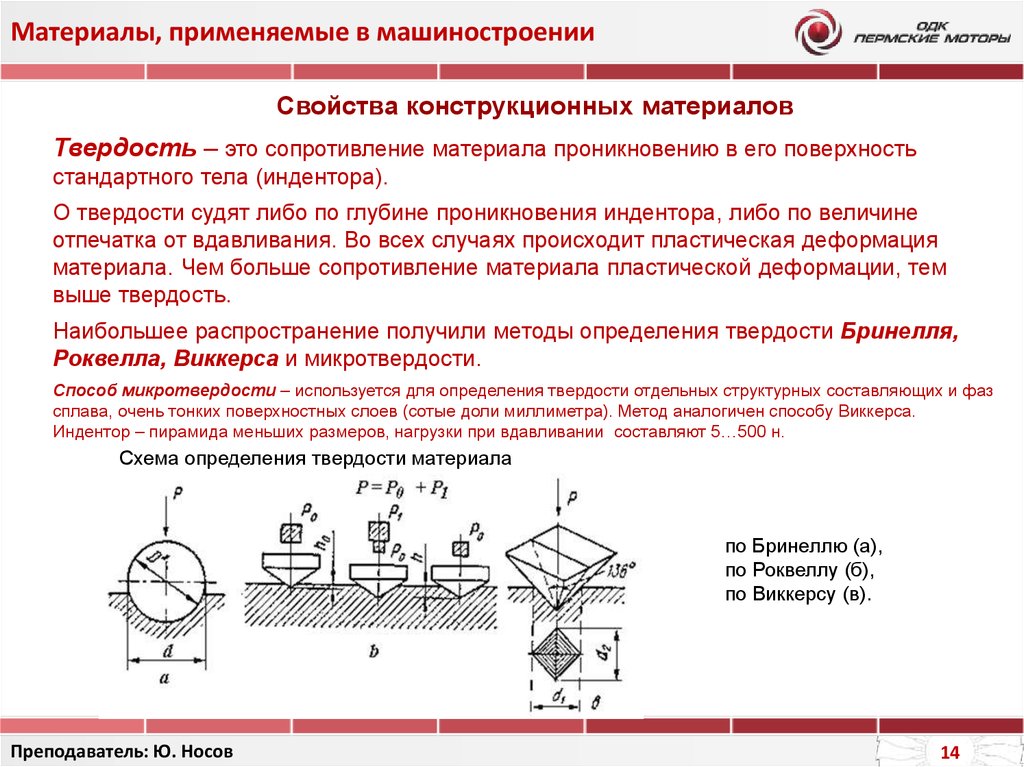

Твердость при вдавливании – сопротивление материала проникновению индентора (сопротивление вдавливанию)!

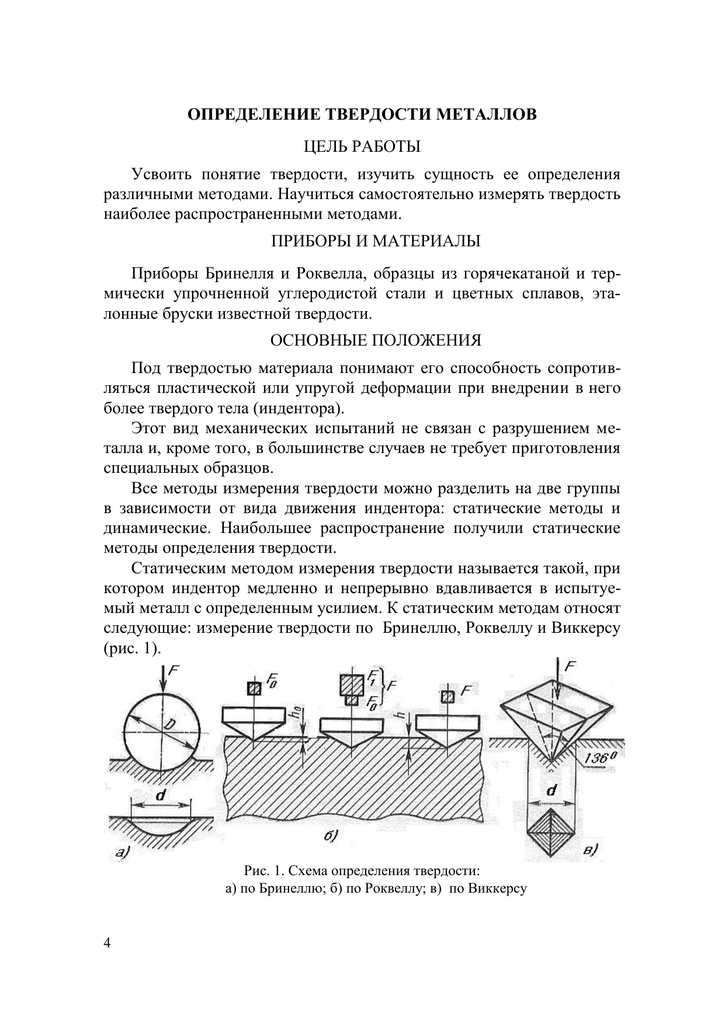

В соответствии с этим определением все методы определения твердости в конечном счете основаны на одном и том же принципе. Индентор (например, шар, конус, пирамида и т. д.) вдавливается с определенной силой в поверхность испытуемого материала. Значение твердости отпечатка определяется по оставленному отпечатку.

В зависимости от испытуемого материала и заданных граничных условий разработаны различные тесты на твердость, соответствующие измеренные значения которых, как правило, не могут быть преобразованы друг в друга. Поэтому значения твердости можно сравнивать только в том случае, если они были получены с помощью идентичных процедур испытаний. Наиболее важные процедуры, их преимущества и недостатки более подробно объясняются ниже:

- Испытание на твердость по Бринеллю (поясняется в этой статье)

- Испытание на твердость по Виккерсу

- Испытание на твердость по Роквеллу

Для испытания на твердость можно использовать специально подготовленные образцы или реальные компоненты при условии, что их функциональность не ухудшается из-за оставленной вмятины позади.

Определение твердости

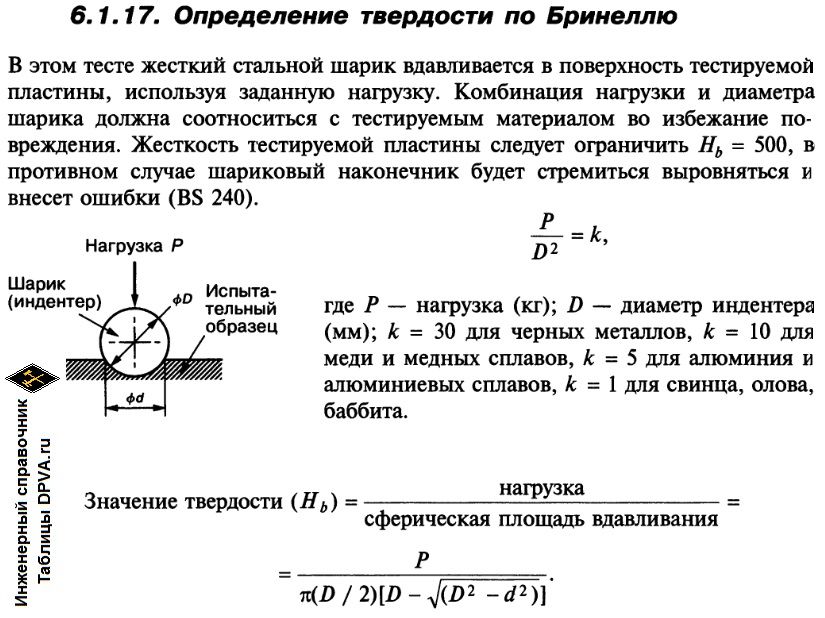

При измерении твердости по Бринеллю шарик из твердого металла (карбидный шарик) вдавливается в поверхность испытуемого материала в течение примерно 10 секунд по мере увеличения силы. Приложенное испытательное усилие сохраняется в течение 15–20 секунд, чтобы за это время материал мог осесть, а измерение дало воспроизводимые и сопоставимые результаты испытаний. Отпечаток, оставленный на поверхности материала, затем определяется под световым микроскопом. Отношение испытательного усилия \(F\) и поверхности вдавливания \(A\) (сферический сегмент) служит мерой для значения твердости по Бринеллю HBW:

\begin{align}

\label{brinellhaerte}

&HBW=\frac{0.102 \cdot F}{A} \\[5px]

\end{align}

С твердостью по Бринеллю испытание, в материал вдавливается шарик из карбида. Оставшаяся поверхность вмятины служит мерой твердости!

Множитель 0,102 в уравнении обусловлен единицей «килопонд» или «килограмм-сила» (1 кп ≙ 9,807 Н), которая использовалась в прошлом, но больше не допустима сегодня. Поэтому единица килопонд была заменена физически корректной единицей «Ньютон» с соответствующим коэффициентом пересчета 0,102 (=1/9).2} \right)}} ~~~~~\text{Твердость по Бринеллю} \\[5px]

Поэтому единица килопонд была заменена физически корректной единицей «Ньютон» с соответствующим коэффициентом пересчета 0,102 (=1/9).2} \right)}} ~~~~~\text{Твердость по Бринеллю} \\[5px]

\end{align}

Из-за анизотропии в поведении деформации может случиться так, что не будет точно круглого отпечатка на поверхности материала. Затем диаметр отпечатка \(d\) определяется из среднего значения двух диаметров отпечатка \(d_1\) и \(d_2\) под прямым углом друг к другу:

\begin{align}

\label{durchmesser}

&\boxed{d=\frac{d_1+d_2}{2}} \\[5px]

\end{align}

Область действия

Чтобы материал не выталкивался за край образца во время испытаний и, следовательно, не претендовал на более низкое значение твердости, центр отпечатка должен быть удален от края как минимум на 2,5 диаметра отпечатка.

\begin{align}

\label{mindestabstand}

&\boxed{a \ge 2.5 \cdot d} \\[5px]

\end{align}

Если на одном образце проводят несколько испытаний на твердость , необходимо позаботиться о том, чтобы углубления не находились ниже минимального расстояния друг от друга. В противном случае на результат измерения повлияют явления затвердевания, происходящие вокруг соответствующих углублений. Это расстояние должно быть не менее чем в 3 раза больше диаметра отпечатка.

В противном случае на результат измерения повлияют явления затвердевания, происходящие вокруг соответствующих углублений. Это расстояние должно быть не менее чем в 3 раза больше диаметра отпечатка.

\begin{align}

\label{mindestabstand_proben}

&\boxed{\Delta a \ge 3 \cdot d} \\[5px]

\end{align}

Для получения сопоставимых результатов отступ диаметр \(d\) должен быть не менее 24 % и не более 60 % диаметра индентора \(D\):

\begin{align}

\label{mindestdurchmesser}

&\boxed{0,24 \cdot D \le d \le 0.6 \cdot D} \\[5px]

\end{align}

Если диаметры вдавливания слишком велики и лежат в диапазоне диаметра контрольного шарика, то пробный шарик слишком глубоко вдавлен в материал. Дальнейшее проникновение едва ли приводит к увеличению диаметра отпечатка, что приводит к более невоспроизводимым значениям твердости из-за погрешностей измерения при определении диаметра.

Если, с другой стороны, диаметр отпечатка слишком мал по сравнению с диаметром используемого испытательного шарика, шарик едва вдавливается в материал. Результатом являются размытые края, по которым очень трудно определить диаметр оставленного отпечатка. Из-за малой деформации упругие участки особенно велики, так что диаметр вдавливания относительно сильно уменьшается при отрыве шарика. Значения твердости, полученные из малых диаметров отпечатка, уже недействительны, как и значения твердости из больших диаметров.

Результатом являются размытые края, по которым очень трудно определить диаметр оставленного отпечатка. Из-за малой деформации упругие участки особенно велики, так что диаметр вдавливания относительно сильно уменьшается при отрыве шарика. Значения твердости, полученные из малых диаметров отпечатка, уже недействительны, как и значения твердости из больших диаметров.

Коэффициент нагрузки

По указанным выше причинам слишком сильного или слишком слабого проникновения поверхностное давление между шариком и образцом материала не должно быть ни слишком высоким, ни слишком низким. Сравнимые результаты для разных материалов даются только в том случае, если испытание проводилось с одинаковой интенсивностью нагрузки. Из-за большей площади поверхности большие испытательные шарики также требуют более высоких испытательных усилий по сравнению с меньшими испытательными шариками, в которых усилия распределяются по меньшей поверхности. 92}} ~~~~~\text{коэффициент нагрузки} \\[5px]

92}} ~~~~~\text{коэффициент нагрузки} \\[5px]

\end{align}

Для сопоставимости значений твердости, полученных с использованием разных тестовых шариков на разных материалах, Коэффициент нагрузки \(B\) должен иметь одинаковое значение во всех случаях!

Коэффициент 0,102 снова возникает из-за устаревшей единицы «килопонд». В отличие от более мягких материалов, твердые материалы необходимо испытывать с более высокой нагрузкой и, следовательно, с более высоким коэффициентом нагрузки, чтобы поддерживать диапазон диаметров в соответствии с уравнением (\ref{mindestdurchmesser}).

Коэффициент нагрузки стандартизирован для значений 1 – 2,5 – 5 – 10 – 15 – 30. В зависимости от ожидаемой твердости справочные значения используемого коэффициента нагрузки можно найти в таблицах. Испытательное усилие \(F\) (в Н), которое необходимо установить, затем можно определить с помощью уравнения (\ref{beanspruchungsgrad}) в зависимости от безразмерного коэффициента нагрузки \(B\) и выбранного диаметра шара \(D\) ( в мм).

Испытательные шарики

Шарики из спеченного карбида стандартного диаметра 10 мм, 5 мм, 2,5 мм, 2 мм или 1 мм доступны в качестве испытательных шариков для определения твердости по Бринеллю. Малые диаметры необходимы для более тонких листов, так как слишком большие шарики только выпячивают материал на противоположной стороне листа. В принципе, толщина образца \(s\) должна быть как минимум в 8 раз больше глубины проникновения \(h\):

\begin{align}

\label{mindestprobendicke}

&\boxed{s \ge 8 \cdot h} ~~~~~\text{минимальная толщина образца} \\[5px]

\end{align }

Большие испытательные шарики также не подходят для определения твердости тонких поверхностных слоев. В таких случаях существует риск того, что поверхностный слой будет только вдавливаться в нижележащий основной материал.

Рисунок: Испытание тонких поверхностных слоев Шары большего диаметра необходимы при испытании крупнозернистых гетерогенных микроструктур (например, чугуна). Благодаря большой сфере в деформацию вовлекается как можно больше отдельных (неоднородных) структурных компонентов, в результате чего достигается значение твердости, охватывающее всю микроструктуру, а не только отдельные фазы. Это испытание гетерогенных микроструктур является большим преимуществом определения твердости по Бринеллю. В принципе, однако, он подходит только для мягких и среднетвердых материалов.

Благодаря большой сфере в деформацию вовлекается как можно больше отдельных (неоднородных) структурных компонентов, в результате чего достигается значение твердости, охватывающее всю микроструктуру, а не только отдельные фазы. Это испытание гетерогенных микроструктур является большим преимуществом определения твердости по Бринеллю. В принципе, однако, он подходит только для мягких и среднетвердых материалов.

Определение твердости по Бринеллю особенно подходит для более толстых разнородных материалов в диапазоне твердости от низкой до средней! Тонкие листы нельзя тестировать на твердость по Бринеллю!

Испытание на твердость по Бринеллю не подходит для очень твердых материалов или закаленных поверхностных слоев, поскольку шарик недостаточно проникает в материал. На данном этапе более высокие испытательные нагрузки не являются решением, так как это приводит к деформации твердосплавного шарика. Сплющивание шарика приводит к увеличению диаметра вмятины и, таким образом, делает материал более мягким.

Даже очень тонкие листы не могут быть испытаны из-за вышеупомянутого вздутия материала на противоположной стороне листа. Чтобы закрыть этот пробел, компания Vickers разработала новый метод определения твердости, который объясняется в отдельной статье.

Индикация значения твердости

Стандартная характеристика твердости по Бринеллю состоит из значения твердости (HBW), диаметра шарика (в миллиметрах), испытательного усилия (в килопондах) и времени приложения (в секундах). Эти значения указаны без единиц измерения и разделены косой чертой. Указание времени можно не указывать, если тест проводился со стандартным временем нанесения от 10 до 15 секунд.

Рисунок: Стандартная спецификация значения твердости по БринеллюЭмпирическая зависимость между пределом прочности при растяжении и твердостью для нелегированных сталей

Для нелегированных и низколегированных сталей существует эмпирическая зависимость между твердостью по Бринеллю HBW и пределом прочности при растяжении \(\ сигма_и\). Это соотношение означает, что предел прочности при растяжении (в Н/мм²) примерно соответствует 3,5-кратному значению твердости по Бринеллю:

Это соотношение означает, что предел прочности при растяжении (в Н/мм²) примерно соответствует 3,5-кратному значению твердости по Бринеллю:

\begin{align}

\label{zugfestigkeit_brinell}

&\boxed{R_m \приблизительно 3,5 \cdot \text{HBW}} \\[5px]

\end{align}

Определение твердости по Бринеллю | Struers.com

Struers – Обеспечение уверенности / Знания / Испытание на твердость / Испытание на твердость по Бринеллю (HB)

Согласие с файлами cookie

Файлы cookie используются в статистических целях и для улучшения сайта. Файлы cookie будут использоваться после того, как вы нажмете «ОК» или если вы продолжите использовать www.struers.com.

- Принять

- Подробнее

Испытание на твердость по Бринеллю используется для более крупных образцов материалов с крупнозернистой или неоднородной структурой зерна.

На этой странице подробно описан тест на твердость по Бринеллю и дана практическая информация о том, как его применять.

На этой странице подробно описан тест на твердость по Бринеллю и дана практическая информация о том, как его применять. Краткий обзор теста на твердость по Бринеллю:

- Для определения твердости больших образцов

- Требуется оптическое считывание Стандарты

- : ASTM E10, ISO 6506, JIS Z 2243

См. полный ассортимент машин для определения твердости по Бринеллю

См. нашу таблицу преобразования твердости

- Введение

- О

- Заявление

- Оборудование

- Узнать больше

Критерий твердости по Бринеллю был первоначально разработан в конце 1800-х годов шведским инженером с тем же именем. Он хотел найти способ контролировать качество/твердость стали. Его решение состояло в том, чтобы вдавить шарик подшипника железнодорожного колеса в материал, а затем измерить размер следа, который он оставил. Метод оказался надежным и в 1900 официально появился тест на твердость по Бринеллю.

Он хотел найти способ контролировать качество/твердость стали. Его решение состояло в том, чтобы вдавить шарик подшипника железнодорожного колеса в материал, а затем измерить размер следа, который он оставил. Метод оказался надежным и в 1900 официально появился тест на твердость по Бринеллю.

В настоящее время испытание по Бринеллю проводится с использованием прибора для определения твердости по Бринеллю. Машина вдавливает шарик из карбида вольфрама в образец, а затем оптически измеряет диаметр отпечатка.

- Размеры индентора: 1, 2,5, 5 и 10 мм

- Нагрузки: от 1 кгс до 3000 кгс

- Максимальная твердость: 650 HBW

Испытание на твердость больших образцов

Поскольку тест на твердость по Бринеллю (HBW) оставляет относительно большое впечатление, тест на твердость по Бринеллю лучше подходит для более крупных образцов с крупнозернистой или неоднородной структурой зерна, таких как отливки и поковки.

Полезно знать

HBW расшифровывается как Hardness Brinell Wolfram carbide. Карбид вольфрама (= карбид вольфрама) подчеркивает, что новые стандарты Бринелля требуют использования шариков из карбида вольфрама, в отличие от ранее использовавшихся (более мягких) стальных шариков (HBS). Значения будут отличаться при более высокой твердости.

ПРИМЕНЕНИЕ ТЕСТА ТВЕРДОСТИ ПО БРИНЕЛЛЮ

Перед проведением испытания на твердость по Бринеллю необходимо подготовить поверхность испытуемого материала.

Подготовка поверхности

Перед помещением образца материала в установку для определения твердости по Бринеллю он должен быть:

- Механически обработанный

- Земля

- Притертый

- Полированный

Нагрузки

- Время вдавливания: 10-15 секунд

- Толщина образца ASTM: не менее 10-кратной глубины вдавливания

- Толщина образца ISO: как минимум в 8 раз больше глубины вдавливания

Наиболее распространенные методы определения твердости по Бринеллю

Существует ряд распространенных методов определения твердости по Бринеллю с соответствующими материалами и диапазонами твердости. Большинство методов испытаний можно выполнять на любой машине для определения твердости по Бринеллю.

Большинство методов испытаний можно выполнять на любой машине для определения твердости по Бринеллю.

Методы Бринелля обычно делятся на четыре подгруппы (HB30, HB10, HB5, HB2.5), каждая из которых подходит для разных групп материалов.

- Каждая подгруппа имеет одинаковое отношение силы к диаметру (F/D 2 )

- Измеренная твердость по Бринеллю может сравниваться только в пределах отдельных подгрупп

* Материалы, указанные в таблице, являются только примерами типичных материалов.

Пояснение

- HBW 2,5/187,5: Шар из карбида вольфрама по Бринеллю 2,5 мм и нагрузка 187,5 кгс.

- HBW 5/750: Шар из карбида вольфрама по Бринеллю 5,0 мм и нагрузка 750 кгс.

МАШИНЫ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮ (УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ)

Определение твердости является ключевым в большинстве процедур контроля качества. Вот почему мы предлагаем полный спектр машин и принадлежностей для определения твердости по Бринеллю.

Вот почему мы предлагаем полный спектр машин и принадлежностей для определения твердости по Бринеллю.

Все наши устройства для определения твердости по Бринеллю предназначены для обеспечения долговременной работы, которой славится компания Struers.

Duramin-4: Ручная машина для определения твердости на микро- и микро/макро твердостях

Диапазоны нагрузок: 10 гс – 2 кгс и 1 кгс – 62,5 кгс

Duramin-40: Полуавтоматическая и полностью автоматическая машина для микро/макроизмерения твердости

Диапазоны нагрузок: 10 гс – 10 кгс, 10 гс – 31,25 кгс и 1 гс – 62,5 кгс

Duramin-100: полностью автоматическая микро/макро/универсальная твердомерная машина

Диапазоны нагрузок: 10 гс – 62,5 кгс, 10 гс – 150 кгс, 10 гс – 250 кгс

Duramin-600: Полуавтоматический универсальный твердомер

Диапазоны нагрузок: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Duramin-650: полуавтоматический и полностью автоматический универсальный твердомер

Диапазоны нагрузки: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Duramin-3000: Специализированная машина для определения твердости по Бринеллю

Диапазон нагрузки: 62,5 – 3000 кгс

Ознакомьтесь с полным ассортиментом твердомеров Duramin

УЗНАТЬ БОЛЬШЕ В ИЗМЕРЕНИЯХ ТВЕРДОСТИ

Если вы хотите узнать больше о методах определения твердости металлических и других материалов, включая полное определение определения твердости, различные области применения испытаний на твердость и способы подготовки к испытаниям на твердость, загрузите наш Ресурсы.

Найдите все, что вам нужно знать об измерении твердости

Загрузите наши указания по применению измерения твердости

Хелле Михаэльсен

Global Business Solution & Application Manager

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Баллеруп, Дания

Контакт

Мэтью Кодуэлл

Руководитель лаборатории

Struers Ltd.

Ротерхэм, Великобритания

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Сетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Applications Manager

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Эллис Перри

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук. Магистр материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат промышленных наук,

Специалист по применению

Struers K. K.

K.

Токио, Япония

Контакт

Юя Хаякава

Магистр наук в области материаловедения и инженерии,

Специалист по применению

Struers K.K

Токио, Япония

Контакт

Кенни Лим

Специалист по применению

Struers Singapore

Сингапур, Сингапур

Контакт

Теория определения твердости по Бринеллю

ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮКАК ЭТО РАБОТАЕТ?

ASTM E10 – ISO 6506

Введение

Принцип измерения твердости по Бринеллю

Шкалы нанесения по Бринеллю

Минимальная толщина по Бринеллю

Повторяемость и погрешность по Бринеллю

Терминология и советы по Бринеллю

Твердомер по Бринеллю по Аффри

ВВЕДЕНИЕОБЛАСТЬ ПРИМЕНЕНИЯ

Измерение твердости по Бринеллю – это эмпирическое испытание на твердость методом вдавливания, которое может предоставить полезную информацию о металлических материалах. Эта информация может соотноситься с пределом прочности при растяжении, износостойкостью, пластичностью и другими физическими характеристиками металлических материалов и может быть полезна при контроле качества и выборе материалов.

Эта информация может соотноситься с пределом прочности при растяжении, износостойкостью, пластичностью и другими физическими характеристиками металлических материалов и может быть полезна при контроле качества и выборе материалов.

ПРИНЦИП ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

Испытание на твердость при вдавливании с использованием проверенной машины для вдавливания индентора (шарика из карбида вольфрама диаметром) при определенных условиях в поверхность испытуемого материала. Диаметр образовавшейся вмятины измеряют после снятия усилия. Общий принцип испытания на твердость при вдавливании по Бринеллю состоит из двух этапов:

- Индентор приводят в контакт с образцом для испытаний в направлении, перпендикулярном поверхности, и прикладывают испытательное усилие (испытательное усилие прикладывают в пределах от 1 до 8 с). Испытательное усилие удерживается в течение заданного времени выдержки, а затем снимается (сохраняйте полностью приложенное испытательное усилие в течение 10–15 с).

- Диаметр отпечатка измеряется не менее чем в двух направлениях, перпендикулярных друг другу. Значение твердости по Бринеллю получают из среднего измерения диаметра.

ИЗОБРАЖЕНИЕ ЗНАЧЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

Значения твердости по Бринеллю не должны обозначаться только числом, поскольку необходимо указать, какой индентор и силы применялись при проведении испытания. За числами твердости по Бринеллю должен следовать символ HBW, и они должны быть дополнены индексом, указывающим условия испытаний в следующем порядке: диаметр шарика (мм) и значение, представляющее испытательное усилие (кгс). Примеры: 450 HB10/3000 = число твердости по Бринеллю 450, полученное с диаметром шарика 10 мм и испытательной силой 3000 кгс, 150 HB2,5/62,5 = число твердости по Бринеллю 150, полученное с диаметром шарика 2,5 мм и испытанием усилие 62,5 кгс.

ПОДГОТОВКА ПОВЕРХНОСТИ ОБРАЗЦА

При необходимости поверхность, на которой должно быть сделано вдавливание, должна быть отшлифована, отшлифована, обработана или отполирована до плоского состояния абразивным материалом, чтобы края вдавливания можно было четко определить, чтобы можно было измерить диаметра с заданной точностью. Подготовку проводят таким образом, чтобы любое изменение поверхностной твердости испытуемой поверхности (например, из-за перегрева или холодной обработки) было сведено к минимуму.

Подготовку проводят таким образом, чтобы любое изменение поверхностной твердости испытуемой поверхности (например, из-за перегрева или холодной обработки) было сведено к минимуму.

ИЗМЕРЕНИЕ ВТУЛКИ ПО БРИНЕЛЛЮ

Измерьте диаметр каждой выемки в двух направлениях, перпендикулярных (90°) друг к другу. Также могут быть выполнены дополнительные измерения диаметра отпечатка. Среднее арифметическое измерений должно использоваться для расчета числа твердости по Бринеллю.

Для испытаний на плоских поверхностях разница между наибольшим и наименьшим измеренным диаметром для одного и того же отпечатка не должна превышать 1% диаметра шарика индентора, если это не указано в спецификации продукта, например, для анизотропной структуры зерна.

При выполнении углублений на криволинейной поверхности минимальный радиус кривизны поверхности должен быть в два с половиной раза больше диаметра шара. Углубления, сделанные на изогнутых поверхностях, могут иметь слегка эллиптическую, а не круглую форму. Измерения отпечатка должны быть взяты как среднее значение большой и малой осей.

Измерения отпечатка должны быть взяты как среднее значение большой и малой осей.

РАССТОЯНИЕ ОТМЫЧКИ

Расстояние между центрами двух соседних отпечатков должно быть не менее чем в три раза больше диаметра среднего отступа. Расстояние от центра любого углубления до края образца для испытаний должно быть не менее чем в два с половиной раза больше диаметра среднего углубления.

ИСПЫТАНИЯ ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕЙ СРЕДЫ

Испытания на твердость по Бринеллю следует проводить при температуре окружающей среды в пределах от 10 до 35°C (от 50 до 95°F). Пользователи теста Бринелля предупреждены о том, что температура испытуемого материала и температура твердомера могут повлиять на результаты теста. Следовательно, пользователи должны убедиться, что температура испытания не оказывает отрицательного влияния на измерение твердости.

ПРИНЦИП ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮINDENTER BRINELL

Шарики из карбида вольфрама четырех разрешенных диаметров: 1, 2,5, 5 и 10 мм.

ОПРЕДЕЛЕНИЕ

Испытание состоит из отпечатка шарика диаметром D с грузом F на исследуемом образце и измерения диаметра d отпечатка, оставшегося на поверхности после снятия нагрузки. Твердость по Бринеллю по HB представляет собой значение, равное отношению испытательной нагрузки F отпечатка (выраженной в кг f) к площади (в мм2), рассматриваемой как сегмент сферы, с диаметром шарика D.

ШКАЛЫ ТВЕРДОСТИ ПО БРИНЕЛЛЮКомбинации инденторов и испытательных усилий определяют шкалы твердости по Бринеллю. Стандартные шкалы твердости по Бринеллю и испытательные усилия соответствуют отношениям силы к диаметру, равным 1, 1,25, 2,5, 5, 10 и 30.

01.00

01.00МИНИМАЛЬНАЯ ИЗМЕРИМАЯ ТОЛЩИНА

Толщина испытуемого образца должна быть такой, чтобы на стороне образца, противоположной вмятине, не было выпуклостей или других отметин, свидетельствующих о воздействии испытательной силы. Толщина испытуемого материала должна быть не менее чем в десять раз больше глубины отпечатка.

Толщина испытуемого материала должна быть не менее чем в десять раз больше глубины отпечатка.

ОСТОРОЖНО: При определенных условиях испытания относительно тонкого материала или покрытия на материале с высокой твердостью существует вероятность того, что испытуемый материал сломается или расколется под нагрузкой, что приведет к серьезной травме или повреждению оборудования. Пользователям настоятельно рекомендуется проявлять крайнюю осторожность при тестировании материала, который потенциально может выйти из строя под нагрузкой. Если есть опасения или сомнения, не проверяйте материал.

| Диаметр отпечатка мм | Шарик 10 мм | Шарик 5 мм | Шарик 2,5 мм | Шарик 1 мм |

|---|---|---|---|---|

| 0,2 | 0,1 | |||

| 0,3 | 0,2 | |||

| 0,4 | 0,4 | |||

| 0,5 | 0,7 | |||

| 0,6 | 0,4 | 1,0 | ||

| 0,7 | 0,5 | |||

| 0,8 | 0,7 | |||

| 0,9 | 0,8 | |||

| 1,0 | 1,0 | |||

| 1,1 | 1,3 | |||

| 1,2 | 0,7 | 1,5 | ||

| 1,3 | 0,9 | 1,8 | ||

| 1,4 | 1,0 | 2,1 | ||

| 1,5 | 1,2 | 2,5 | ||

| 1,6 | 1,3 | |||

| 1,7 | 1,5 | |||

| 1,8 | 1,7 | |||

| 1,9 | 1,9 | |||

| 2,0 | 2,1 | |||

| 2,2 | 2,6 | |||

| 2,4 | 1,5 | 3,1 | ||

| 2,6 | 1,7 | 3,6 | ||

| 2,8 | 2,0 | 4,3 | ||

| 3,0 | 2,3 | 5,0 | ||

| 3,2 | 2,6 | |||

| 3,4 | 3,0 | |||

| 3,6 | 3,4 | |||

| 3,8 | 3,8 | |||

| 4,0 | 4,2 | |||

| 4,2 | 4,6 | |||

| 4,4 | 5,1 | |||

| 4,6 | 5,6 | |||

| 4,8 | 6,1 | |||

| 5,0 | 6,7 | |||

| 5,2 | 7,3 | |||

| 5,4 | 7,9 | |||

| 5,6 | 8,6 | |||

| 5,8 | 9,3 |

| Эталонная твердость блока | Максимальная повторяемость R (% от d) | Максимальная погрешность E (% от H) |

|---|---|---|

| HBW | 3,0 | 3,0 |

| 125 | 2,5 | 3,0 |

| Масса тела > 225 | 3,0 | 3,0 |

Калибровка

D Определение значений важных параметров путем сравнения со значениями, указанными эталонным прибором или набором эталонных стандартов.

Инденторы

Инденторы для испытания на твердость по Бринеллю должны представлять собой шарики из карбида вольфрама четырех разрешенных диаметров (1, 2,5, 5 и 10 мм). Нельзя допускать, чтобы на инденторе скапливалась пыль, грязь или другие посторонние материалы, так как это повлияет на результаты испытаний.

Переносная машина для определения твердости по Бринеллю

Прибор для измерения твердости по Бринеллю, предназначенный для транспортировки, переноски, установки и эксплуатации пользователями, который измеряет твердость по Бринеллю по принципу определения твердости по Бринеллю вдавливанием.

Прибор для измерения твердости по Бринеллю

Оборудование для определения твердости по Бринеллю обычно состоит из испытательной машины, которая поддерживает испытуемый образец и прикладывает усилие вдавливания к шарику, находящемуся в контакте с образцом, и системы для измерения среднего диаметра вдавливания в соответствии с принципом определения твердости по Бринеллю. Конструкция испытательной машины должна исключать раскачивание или боковое перемещение индентора или образца во время приложения силы. Конструкция испытательной машины должна обеспечивать плавное приложение усилия к индентору без ударных сил.

Конструкция испытательной машины должна исключать раскачивание или боковое перемещение индентора или образца во время приложения силы. Конструкция испытательной машины должна обеспечивать плавное приложение усилия к индентору без ударных сил.

Подставка для образца

Должна использоваться подставка для образца или «наковальня», подходящая для поддержки испытуемого образца. Посадочные и опорные поверхности всех наковален должны быть чистыми и гладкими, без ямок, глубоких царапин и посторонних материалов. Если наковальня повреждена по какой-либо причине, она должна быть отремонтирована или заменена. Обычные опорные наковальни для образцов должны иметь минимальную твердость 58 HRC.

Плоские детали следует испытывать на плоской наковальне с гладкой плоской опорной поверхностью, плоскость которой перпендикулярна оси индентора.

Цилиндрические детали малого диаметра должны быть испытаны на твердой наковальне с V-образной канавкой с осью V-образной канавки непосредственно под индентором или на твердых параллельных двойных цилиндрах, правильно расположенных и зажатых в их основании.

Специальные наковальни или приспособления, включая зажимные приспособления, могут потребоваться для испытаний деталей или деталей, которые не могут поддерживаться стандартными наковальнями.

Стандартизация

Приведение в соответствие с известным стандартом посредством проверки или калибровки.

Образец для испытаний

Для достижения наилучших результатов и поверхность для испытаний, и нижняя поверхность образца для испытаний должны быть гладкими, ровными и свободными от оксидной накипи, посторонних веществ и смазочных материалов. Исключение сделано для некоторых материалов, таких как химически активные металлы, которые могут прилипать к индентору. В таких ситуациях можно использовать подходящую смазку, такую как керосин. Использование смазки должно быть указано в протоколе испытаний.

Подготовка должна проводиться таким образом, чтобы любое изменение поверхностной твердости испытуемой поверхности (например, из-за нагревания или холодной обработки) было сведено к минимуму.

Погрешность E

Погрешность работы прибора для определения твердости по Бринеллю на каждом уровне твердости в конкретных условиях проверки оценивается процентной ошибкой среднего значения n измерений вдавливания, выполненных на стандартизированном испытательном образце как часть проверка рабочих характеристик относительно сертифицированного среднего значения твердости стандартизированного испытательного образца.

Инденторы. Инденторы для испытания на твердость по Бринеллю должны представлять собой шарики из карбида вольфрама четырех разрешенных диаметров (1, 2,5, 5 и 10 мм). Нельзя допускать, чтобы на инденторе скапливалась пыль, грязь или другие посторонние материалы, так как это повлияет на результаты испытаний.

Повторяемость R

Повторяемость R в работе машины для определения твердости по Бринеллю на каждом уровне твердости в конкретных условиях проверки оценивается процентным диапазоном значений диаметра n отпечатков, сделанных на стандартизированном испытательном образце как часть проверка производительности по отношению к среднему значению n измеренных значений диаметра.

Проверка

Проверка или тестирование для обеспечения соответствия спецификации. Машины для испытаний по Бринеллю должны периодически проверяться с использованием испытательных образцов.

ТВЕРДОМЕРЫ ПО БРИНЕЛЛЮ AFFRI:Нажмите на один из продуктов ниже, чтобы ознакомиться с его функциями!

ИНТЕГРАЛЬНЫЙ РЕВОЛЬВЕР

Бринелль, универсальный

Полностью автоматический твердомер с испытательной нагрузкой от 0,1 до 3000 кгс. Моторизованная вращающаяся башня до 8 позиций. Rockwell, поверхностный Rockwell, HBWT по Бринеллю,…

Подробнее

INTEGRAL 1

Бринелль

Полностью автоматический твердомер с испытательными нагрузками от 1 до 3000 кгс. Бринелл ХБВ. ПК с сенсорным экраном и программное обеспечение высокого уровня. Большие возможности выборки.

Подробнее

LD250 / LD750

Бринелль, универсальный

Автоматическая твердомерная машина с испытательными нагрузками от 1 до 3000 кгс. Роквелл, Поверхностный Роквелл, Бринелль HBWT, Бринелль HBW, Виккерс и Кнуп. ПК с сенсорным экраном и…

Роквелл, Поверхностный Роквелл, Бринелль HBWT, Бринелль HBW, Виккерс и Кнуп. ПК с сенсорным экраном и…

Подробнее

LD3000AX

Бринелль, Универсал

Автоматическая твердомерная машина с испытательными нагрузками от 1 до 3000 кгс. Роквелл, Поверхностный Роквелл, Бринелль HBWT, Бринелль HBW, Виккерс и Кнуп. ПК с сенсорным экраном и…

Подробнее

LD3000

Бринелль

Простые и интеллектуальные твердомеры с испытательной нагрузкой от 3 до 3000 кгс. Бринелля HBW и универсальный. ПК с сенсорным экраном и программное обеспечение высокого уровня. Разные…

Подробнее

RSDMAG

Portable, Brinell, Rockwell

Переносная твердомерная машина с испытательными нагрузками от 3 до 187,5 кгс. Rockwell, поверхностный Rockwell и Brinell HBWT. Соответствует ASTM E18 E10 и ISO…

Подробнее

BK30 BRINELL SCOPE

Brinell, Portable

Портативный цифровой микроскоп для автоматического считывания отпечатков по шкале Бринелля соответствует международным стандартам ASTM E10/ISO 6506.

Меры твердости изготавливаются в виде плиток прямоугольной или круглой формы из углеродистой или легированной стали. Образцовые меры твердости являются средством измерения, подлежащим обязательной поверке с периодичностью раз в два года. Мерам твердости посвящен ГОСТ 9031-75 в котором описаны основные характеристики, методы контроля и правила маркировки образцов. По размаху значений твердости, меры делятся на первый и второй разряды.

Меры твердости изготавливаются в виде плиток прямоугольной или круглой формы из углеродистой или легированной стали. Образцовые меры твердости являются средством измерения, подлежащим обязательной поверке с периодичностью раз в два года. Мерам твердости посвящен ГОСТ 9031-75 в котором описаны основные характеристики, методы контроля и правила маркировки образцов. По размаху значений твердости, меры делятся на первый и второй разряды. Сущность метода заключается во внедрении в поверхность изделия алмазного конусного или стального сферического наконечника с последующим замером глубины его проникновения, после снятия основного усилия. Ресурс мер твердости определяется правилом согласно которому расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка (но не менее 2 мм), расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметра отпечатка (но не менее 1 мм). Описание испытаний методом Роквелла содержится в ГОСТ 9013-059 Металлы. Метод измерения твердости по Роквеллу.

Сущность метода заключается во внедрении в поверхность изделия алмазного конусного или стального сферического наконечника с последующим замером глубины его проникновения, после снятия основного усилия. Ресурс мер твердости определяется правилом согласно которому расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка (но не менее 2 мм), расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметра отпечатка (но не менее 1 мм). Описание испытаний методом Роквелла содержится в ГОСТ 9013-059 Металлы. Метод измерения твердости по Роквеллу.

Для металлов с твёрдостью до 35НВ эти расстояния должны быть равны 3 и 6 диаметрам соответственно.

Для металлов с твёрдостью до 35НВ эти расстояния должны быть равны 3 и 6 диаметрам соответственно. 3Для шариков диаметром 5 мм. 4Для шариков диаметром 2,5 мм. 5По заказу потребителя допускается изготовлять меры типа МТБ с твердостью (30±20) ед. НВ и типа МТСР с твердостью (50±5) ед. по шкале Т из цветных металлов и сплавов.

3Для шариков диаметром 5 мм. 4Для шариков диаметром 2,5 мм. 5По заказу потребителя допускается изготовлять меры типа МТБ с твердостью (30±20) ед. НВ и типа МТСР с твердостью (50±5) ед. по шкале Т из цветных металлов и сплавов. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ. Метод Виккерса регламентируется ГОСТ 2999-75. Технические характеристики мер твердости МТВ-1 приведены в следующей таблице.

Метод Виккерса регламентируется ГОСТ 2999-75. Технические характеристики мер твердости МТВ-1 приведены в следующей таблице. Вес комплекта – 1,2кг. Под заказ возможна поставка набора МТВ-5, состоящего из 5 мер твердости с диапазонами значений 100±25, 200±50, 400±50, 600±75, 800±50. Габаритные размеры мер из набора МТВ-5 – 120/75/16.

Вес комплекта – 1,2кг. Под заказ возможна поставка набора МТВ-5, состоящего из 5 мер твердости с диапазонами значений 100±25, 200±50, 400±50, 600±75, 800±50. Габаритные размеры мер из набора МТВ-5 – 120/75/16. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ. Общий вес набора – 1,25 кг.

Общий вес набора – 1,25 кг. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Цена мер твердости указана с учетом НДС. Смотрите так же раздел – Твердомеры металла, Услуги измерения твердости.

Цена мер твердости указана с учетом НДС. Смотрите так же раздел – Твердомеры металла, Услуги измерения твердости. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ.