Металл 2 мм каким электродом варить: Каким электродом варить тонкостенный (2 мм и тоньше) металл, особенности техники, нюансы

alexxlab | 25.02.2023 | 0 | Разное

Как нельзя варить тонкий металл, толщина которого менее 1 мм

Содержание:

Как нельзя варить тонкий металл, толщина которого менее 1 ммВарить жестянку приходится не только в автомастерских, но и в домашних условиях, так сказать на коленке. И если для сварки толстых заготовок можно использовать всё те же электроды три миллиметра, то вот со сваркой жестянки такой фокус не прокатит.

Кроме того, варить тонкий металл нужно на токе обратной полярности. В таком случае получится снизить градус и не прожечь жестянку. Как нельзя варить тонкий металл? Что нужно учитывать при его сварке? Читайте в этой статье.

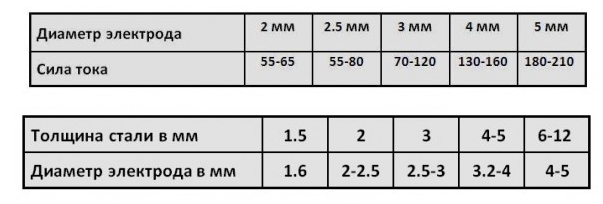

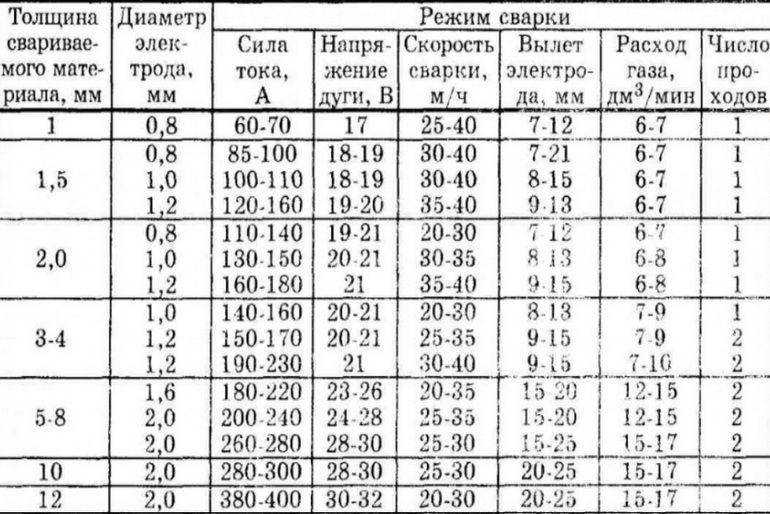

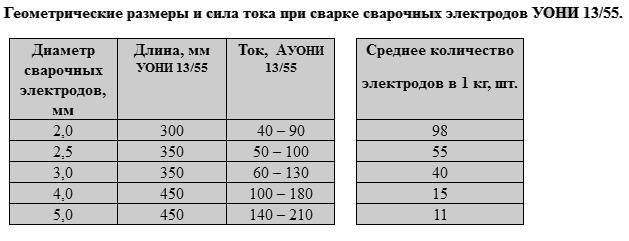

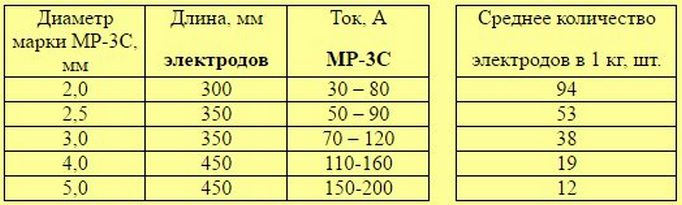

Начнём, пожалуй, с электродов. Лучше не использовать завалявшиеся в гараже электроды 3 мм. Для сварки тонкого металла идеальным диаметром электродов будет 1,6-2 мм. Кроме того, не все электроды подходят для того, чтобы использовать их на обратной полярности.

Хорошими в данном случае являются синие электроды МР-3С, которые универсальные. То есть, варить ими можно как на постоянке, так и на переменке. Если сварка происходит на постоянном токе, то, чтобы варить на обратной полярности необходимо подсоединить к электроду плюс, а к жестянке, минус от сварочного аппарата.

Если сварка происходит на постоянном токе, то, чтобы варить на обратной полярности необходимо подсоединить к электроду плюс, а к жестянке, минус от сварочного аппарата.

При сварке тонкого металла нельзя торопиться

Сваривая металл тоньше 1 мм нельзя торопиться, но и задерживать долго электрод над поверхностью металла, также нельзя. В противном случае вы рискуете прожечь свариваемую заготовку и получить так называемые прожоги.

Поэтому вести электрод во время сварки тонкого металла нужно достаточно резво, не задерживая подолгу его на одном месте. То есть, то правило, которое действует при сварке толстых металлов, здесь, увы, не работает. Поэтому необходимо уменьшить время прогрева металла, чтобы не прожечь тонкостенную заготовку.

Никаких длинных швов

Еще одной распространенной проблемой при сварке тонкого металла является его деформация. От сильного нагрева металл ведёт. В результате серьёзно портится внешний вид свариваемой заготовки.

Чтобы этого не допустить, нельзя варить жестянку сплошным швом, без остановок. Сначала лучше прихватить заготовку небольшими точечными прихватками с разных сторон. И только после этого можно её обваривать.

Сначала лучше прихватить заготовку небольшими точечными прихватками с разных сторон. И только после этого можно её обваривать.

Также, чтобы не допустить деформации металла при сварке нельзя варить без остановок. Проварив немного нужно дать шву остыть, чтобы заготовку не повело в сторону. Если следовать этим советом, то никогда проблем со сваркой тонких металлов не возникнет.

Каким током варить тонкий металл

Многие задаются вопросом о том, каким же именно током варить тонкий металл, толщина которого не превышает и одного миллиметра. В данном случае ток для сварки должен быть не более 30-45 Ампер. В противном случае можно получить прожоги.

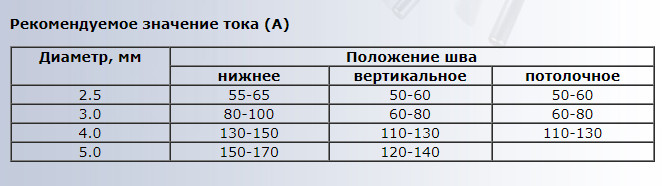

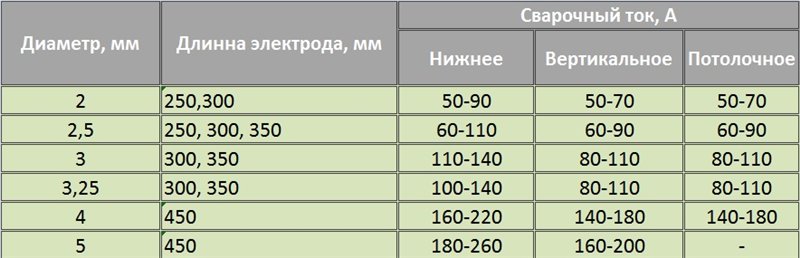

А вообще сварочный ток зависит от разных показателей, в том числе и от напряжения в электросети. Поэтому нужно руководствоваться простым правилом — на 1 мм электрода нужно 30 Ампер тока.

Ну и, конечно же, уже в процессе сварки необходимо будет регулировать более точно значения сварочного тока в зависимости от сложившихся обстоятельств.

Как не прожигать металл 2-3 мм при сварке инвертором

✅ Дата публикации: 01.08.2020 | 📒 Сварка | 🕵 Комментариев нет

Как не прожигать металл сварке инвертором

Содержание статьи:

- 1 Как не прожигать металл 2-3 мм при сварке

- 2 Начальные советы по сварке тонкого металла

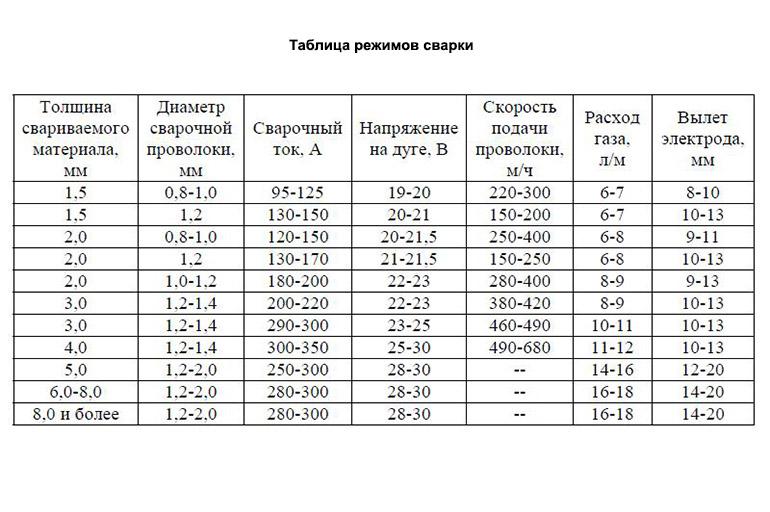

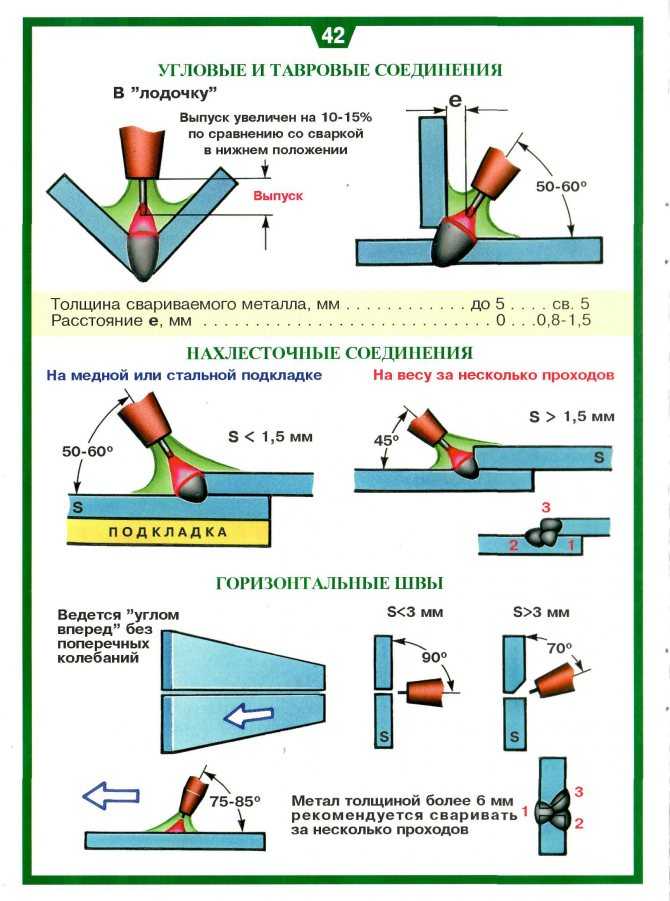

Варить тонкий металл нужно на маленьком токе, давая изделию время на то, чтобы остыть. При этом сварка на малых токах требует особой сноровки и выдержки минимально короткой дуги. Чтобы металл не деформировался в процессе сварки, важно сначала соединить его прихватками, на небольшом расстоянии (10-15 см) друг от друга.

Если сварка осуществляется посредством инвертора, то необходимо использовать обратную полярность. При обратной полярности температура распределяется таким образом, что большая её часть образуется на кончике электрода. Чтобы использовать обратную полярность, достаточно электрододержатель подключить к плюсу аппарата, а держатель массы к его минусу.

Как не прожигать металл 2-3 мм при сварке

Сварка тонкого металла электродом требует определённого навыка. Здесь, как и с трубами, не каждый сварщик может варить тонкий металл. Для новичков же и вовсе, сварка тонколистового металла, задача не по силам.

Здесь и частое прилипание электрода, ввиду использования небольших токов, и его прожиг, и деформация заготовок. Возникают ошибки и при выборе расходных материалов. Учитывая то, что металл 3 мм и менее, варить его электродом тройкой нельзя, лучше всего будет выбрать электроды меньшего диаметра.

Кроме того, в процессе сварки, заготовку необходимо все время охлаждать. Обязательно следует усвоить и определённые правила по технике ведения электрода из стороны в сторону, знать угол наклона и соблюдать скорость. Именно от скорости ведения электрода и длины сварочной дуги будет зависеть, прожжётся металл или нет.

Чем длинней сварочная дуга, тем больше вероятности того, что на тонком металле будет образованна дыра, то есть, прожог.

Начальные советы по сварке тонкого металла

Собираясь варить тонкий металл, обязательно возьмите на вооружение следующие советы строительного журнала samastroyka.ru:

- Используйте обратную полярность инвертора, таким образом, тонкий металл не будет прожигаться при сварке. Для этого подсоедините к плюсу аппарата держатель электрода, а к минусу — массу.

- Не пользуйтесь слишком толстыми электродами. Максимальный диаметр электрода при сварке тонкого металла должен быть 2 мм. При этом правильно подберите значения сварочного тока. Для электродов 2 мм, сварочный ток должен быть в пределах 60-80 ампер.

- Не задерживайте электрод подолгу в одном и том же месте. Быстро ведите электродом, совершая им круговые движения из стороны в сторону, так, чтобы смешивать металлы. Угол наклона электрода к поверхности свариваемой заготовки должен быть в пределах 40-60 градусов.

- Давайте заготовке время на то, чтобы остыть, так металл не поведёт. Если для сварки используется тонколистовая сталь, то сначала лучше всего соединить изделия точечными прихватками, которые ставятся на расстоянии 10-15 см, друг от друга.

Только после этого накладывайте основной шов.

Только после этого накладывайте основной шов. - Используйте только качественные электроды для сварки тонкого металла.

Хорошо сварить металлоконструкцию — задача не из легких. Тем более, если речь идёт о тонком металле, где очень важен опыт, сноровка и знания. Надеемся, что и в том, и в другом, вам поможет данная информация, которую вы почерпнули из этой статьи строительного журнала.

Оценить статью и поделиться ссылкой:

Ажиотаж вокруг водородных прогревов!

Журнал инспекций

Часть 1

Марк МакКоннелл, инженер по металлургии и стационарному оборудованию, координатор Pro-Surve Technical Services. Эта статья опубликована в выпуске Inspectioneering Journal за май/июнь 2013 года.

22 Нравится | 4 Комментарии | Делиться | Темы | Связанный |

Коррозия и материалы

Коррозия и материалы — это область исследований, в которой основное внимание уделяется пониманию причин и механизмов коррозии.

Согласно API 510…

Согласно API 510…Водородные прогреватели

Прогрев водородом является важной, но часто недооцененной процедурой в нефтепереработке. При определенных условиях атомарный водород может диффундировать в стальное оборудование. Отжиг водорода используется для удаления этого водорода из стали, так как захваченный водород может вызвать…

Водородное охрупчивание

Водородная хрупкость — это форма водородного повреждения, возникающая в результате диффузии атомарного водорода в…

Водородный крекинг (HIC)

Водородное растрескивание (HIC) — это распространенная форма повреждения, вызванного влажным h3S, вызванным инициированием и распространением небольших трещиноподобных дефектов, часто.

..

..

Калифорнийская программа акцента – Установки гидроочистки нафты – Высокотемпературная водородная атака

Журнал инспекций за ноябрь/декабрь 2010 г.

6 апреля 2010 года на нефтеперерабатывающем заводе Tesoro в Анакортесе, штат Вашингтон, на технологической установке гидроочистки нафты (NHT) произошла трагическая авария. При регламентных работах по оперативному переключению питающих линий блочных теплообменников семь работников были…

Целостность реактора гидроочистки

Ноябрь/декабрь 2004 г.

Журнал инспекций

Журнал инспекцийТребования к более чистому топливу Регулирующие органы по охране окружающей среды побуждают нефтеперерабатывающих заводов внедрять принцип «нижней части барреля» конверсионные установки гидроочистки для производства более чистого топлива. Эти включают установки гидроочистки и гидрокрекинга с реакторами, работающими на высоких…

| Эта статья является первой частью серии из двух частей. |

| Часть 1 | Часть 2 |

Имея 30-летний опыт работы на нефтеперерабатывающем заводе, я прошел через множество капитальных ремонтов и участвовал во многих ремонтных работах. Когда я начинал в этом бизнесе, у нас были инспекторы, которые «владели» своим конкретным оборудованием. Они будут проводить полную внутреннюю проверку всех единиц оборудования с фиксированной периодичностью каждые два года. В то время один и тот же инспектор регулярно входил, осматривал и «документировал» одно и то же оборудование. Этот инспектор неизбежно должен был знать свое оборудование насквозь.

В то время один и тот же инспектор регулярно входил, осматривал и «документировал» одно и то же оборудование. Этот инспектор неизбежно должен был знать свое оборудование насквозь.

После долгой истории участия этот инспектор был полностью знаком со своей конкретной областью / оборудованием, но всегда оставался один вопрос, который возникал, когда требовался ремонт: «Нужно ли нам завершить прогрев этого оборудования? прежде чем мы выполним ремонт сварных швов?» Почему этот вопрос увековечил себя? Почему этот предмет был таким трудным для понимания? По сей день этот вопрос все еще преследует меня, поэтому позвольте мне объяснить.

Прокаливание используется для удаления водорода из стали, так как захваченный водород может вызвать растрескивание сварного шва. На самом деле захваченный водород может вызвать растрескивание всего сосуда, но давайте сначала сосредоточимся на ремонте сварных швов. Этот тип растрескивания имеет много названий, и его часто называют замедленным растрескиванием, холодным растрескиванием, водородным растрескиванием, водородным растрескиванием и водородным охрупчиванием.

Достаточно хорошо известно, что растрескивание может произойти сразу во время сварки, или может быть некоторая задержка между завершением сварки и образованием водородных трещин, но обычно в течение 48 часов. Поэтому, если традиционная проверка проводится слишком рано после сварки восприимчивого материала, эти трещины могут быть не обнаружены, и в результате дефектный сварной шов будет введен в эксплуатацию. С другой стороны, чрезмерные задержки после сварки перед осмотром могут серьезно повлиять на планирование проекта и задержать возврат оборудования в эксплуатацию.

Читать статьи по теме

- Калифорнийская программа акцента — Установки гидроочистки нафты — Высокотемпературная водородная атака

- Целостность реактора гидроочистки

В настоящее время существуют эмпирические правила и/или внутренние рекомендации по задержкам контроля сварных швов от 16 до 48 часов в различных стандартах, но для этого времени нет твердой основы. Кроме того, как правило, нет различий между различными материалами, геометрией соединения или условиями сварки. Для простоты и отсутствия подробных знаний большинство людей рекомендуют одно время задержки для всех обстоятельств.

Для простоты и отсутствия подробных знаний большинство людей рекомендуют одно время задержки для всех обстоятельств.

Водородное растрескивание в ферритных сталях происходит только при превышении критической комбинации четырех основных факторов. Этими факторами являются:

- Содержание водорода,

- чувствительная микроструктура,

- стресс и

- температура.

Прежде всего, позвольте мне начать с объяснения термина «водород». Когда мы думаем о водороде, мы думаем о молекулярном h3. Это газ, который находится в трубопроводе. Однако водород, который вызывает у нас проблемы со сталью, — это атомарный водород, или H + . В повседневной жизни на Земле изолированные атомы водорода (обычно называемые «атомарным водородом» или, точнее, «одноатомным водородом») встречаются крайне редко. Вместо этого водород имеет тенденцию объединяться с другими атомами в соединения или сам с собой с образованием обычного (двухатомного или молекулярного) газообразного водорода h3. Проблема, связанная с атомарным водородом (H + ), заключается в том, что это маленький атом, способный перемещаться в сталь. Когда водород представляет собой молекулярный водород (h3), он становится слишком большим, чтобы мигрировать через сталь. Следовательно, с точки зрения крекинга нас интересует только атомарный водород (H + ).

Проблема, связанная с атомарным водородом (H + ), заключается в том, что это маленький атом, способный перемещаться в сталь. Когда водород представляет собой молекулярный водород (h3), он становится слишком большим, чтобы мигрировать через сталь. Следовательно, с точки зрения крекинга нас интересует только атомарный водород (H + ).

- Низкая температура – При низких температурах атомарный водород образуется в результате:

- Коррозия с участием промоторов водорода, таких как H 2 S и плавиковой (HF) кислоты

- Очистка и травление.

- Высокая температура – При высокой температуре атомарный водород образуется в результате:

- Сварка – мокрые электроды заряжают сталь водородом

- Работа при высоких температурах – небольшое количество газообразного водорода диссоциирует с образованием атомарного водорода, который может диффундировать в сталь.

Когда атомарный водород проникает в сталь и вызывает растрескивание, это называется водородным охрупчиванием или водородным растрескиванием под напряжением. Этот специфический тип охрупчивания возникает, когда атомарный водород (H+) диффундирует в металл в места с высокой нагрузкой (например, надрезы, включения, дефекты сварки или трещины). При достаточной концентрации эти атомы водорода будут создавать напряжения в металлической структуре, снижая пороговое напряжение для зарождения и распространения трещины и снижая пластичность (Ссылка: рисунок 1).

Рисунок 1

Обращаясь к рисунку 1, обратите внимание, что водородное растрескивание в ферритных сталях происходит только при превышении критической комбинации четырех основных факторов. Четыре основных фактора должны сочетаться в очень узком диапазоне, чтобы вызвать охрупчивание.

Генерация водорода Теперь, когда у нас есть общее представление о том, как может быть получен атомарный водород, давайте углубимся в детали.

Рисунок 2

Производство низкотемпературного водородаВ большинстве условий и при низких скоростях коррозии на поверхности стали образуется молекулярный h3, который безвредно рассеивается в окружающей технологической среде. Однако при наличии сульфидных отложений сульфид действует как отрицательный катализатор и препятствует реакции двух атомарных молекул водорода, соединяющихся с образованием молекулярного водорода.

H + + H + → H 2

В результате атомарный водород проникает в сталь, накапливаясь в кристаллической структуре и влияя на механические свойства стали. Соединения, такие как сульфид, цианид (HCN), фосфор, сурьма, селен и арсенат (которые называются рекомбинационными ядами), также препятствуют превращению атомарного водорода в молекулярный водород. В присутствии рекомбинационного яда повышается концентрация атомарного водорода и соответственно увеличивается количество атомарного водорода, диффундирующего в металл.

Повреждение водородом при работе с мокрой HS вызвано образованием атомарного водорода как побочного продукта реакции коррозии и последующей диффузией атомарного водорода в сталь. Атомарный водород (H+) и молекулярный водород (h3) образуются в реакции коррозии стали с водным раствором H 2 S по следующей схеме:

Реакция 1: Fe + H 2 S → . FeS + 2 H

Реакция 2: 2 H + . → h3

Как показано в реакции 1, образуется атомарный водород. Поскольку кислые воды установки каталитического крекинга (FCCU) и установки замедленного коксования (DCU) содержат цианид рекомбинационного яда, эти воды склонны производить повышенное количество атомарного водорода и, следовательно, способствуют увеличению количества атомарного водорода. водород диффундирует в металл. Теперь Реакция 2 продолжается, потому что водород, естественно, хочет существовать в виде h3, но не так быстро, как обычно, если бы рекомбинационные яды не присутствовали на картине. (Ссылка: рис. 2) Цианид можно рассматривать как барьер, препятствующий объединению атомарного водорода. В результате атомарный водород может мигрировать через сталь.

(Ссылка: рис. 2) Цианид можно рассматривать как барьер, препятствующий объединению атомарного водорода. В результате атомарный водород может мигрировать через сталь.

Рисунок 3

Рисунок 4

Получение водорода при высоких температурахХорошо известно, что образование водорода при высоких температурах происходит из двух упомянутых выше источников. Это:

- Сварка – мокрые электроды заряжают сталь водородом или

- Работа при высоких температурах — небольшое количество газообразного водорода диссоциирует с образованием атомарного водорода, который может диффундировать в сталь.

Сварка. Уровень водорода в присадочном металле достаточно низок, чтобы исключить неблагоприятные воздействия на сварные швы, но большее количество водорода может присутствовать в зоне сварного шва из-за распада воды/влажности (H3O) в гигроскопичных сварочных флюсах или от адсорбции на металлических поверхностях, если сварочные флюсы и поверхности не были должным образом высушены перед наплавкой. В результате h3O теперь будет образовывать молекулы водорода и кислорода.

В результате h3O теперь будет образовывать молекулы водорода и кислорода.

Обслуживание – Несколько установок нефтепереработки работают на горячем водороде и при высоком давлении. Это установки гидроочистки, реформинга и водородные установки. Именно в этих агрегатах водород является частью процесса, а в результате самого процесса генерируется атом водорода. Там, где существует атом водорода и есть соответствующие температура и давление, атомарный водород имеет возможность выйти из процесса и мигрировать в сталь.

Растрескивание сварного шва из-за материала, насыщенного водородом Итак, ферритная сталь заряжена водородом; вот что бывает при сварке. Захваченный водород из любого источника представляет угрозу для целостности сварного шва из-за больших температурных градиентов, преобладающих внутри сварного шва. Тепловая энергия сварного шва высвобождает водород из существующих ловушек в металле. Затем водород мигрирует к сварочной ванне из-за существенно повышенной растворимости водорода и повышенной диффузионной способности при повышенных температурах. Утечка водорода сварки в прилегающий основной металл, зону термического влияния (ЗТВ) и атмосферу происходит медленно по сравнению с относительно высокой скоростью его охлаждения, особенно для сварных швов толщиной более 1 дюйма (25,4 мм). В точках в металле сварного шва и ЗТВ, особенно в местах, находящихся под высоким напряжением, содержание водорода будет увеличиваться в течение определенного периода времени из-за диффузии, вызванной напряжением. Следовательно, в течение одного или двух часов после сварки большой сварной шов может содержать водород в концентрациях, намного превышающих его низкую растворимость при температуре окружающей среды, что приводит к водородному растрескиванию под напряжением или водородному охрупчиванию.

Утечка водорода сварки в прилегающий основной металл, зону термического влияния (ЗТВ) и атмосферу происходит медленно по сравнению с относительно высокой скоростью его охлаждения, особенно для сварных швов толщиной более 1 дюйма (25,4 мм). В точках в металле сварного шва и ЗТВ, особенно в местах, находящихся под высоким напряжением, содержание водорода будет увеличиваться в течение определенного периода времени из-за диффузии, вызванной напряжением. Следовательно, в течение одного или двух часов после сварки большой сварной шов может содержать водород в концентрациях, намного превышающих его низкую растворимость при температуре окружающей среды, что приводит к водородному растрескиванию под напряжением или водородному охрупчиванию.

Прогрев водородом перед сваркой (дегидрирование) считается необходимой мерой для удаления водорода из стали, которая подвергалась поглощению диффузионного водорода во время предыдущей эксплуатации. Вопрос в том, какая температура требуется и как долго ее нужно поддерживать, чтобы удалить весь атомарный водород? Охрупчивания заряженной стали можно избежать с помощью «низкотемпературной» термообработки после удаления компонента из источника, вырабатывающего водород. Молекулярный водород (h3), попавший в сталь, нельзя удалить, если не использовать очень высокие температуры.

Вопрос в том, какая температура требуется и как долго ее нужно поддерживать, чтобы удалить весь атомарный водород? Охрупчивания заряженной стали можно избежать с помощью «низкотемпературной» термообработки после удаления компонента из источника, вырабатывающего водород. Молекулярный водород (h3), попавший в сталь, нельзя удалить, если не использовать очень высокие температуры.

Традиционные методы прокаливания различаются, но типичная процедура заключается в «выжигании» остаточного атомарного водорода в стали путем нагревания ее до 400–600°F (204–315°C) и выдержки в течение 2–4 часов, в зависимости от толщины материала, тяжести воздействия. Температуры прожига до тех, которые требуются для полной термической обработки после сварки (PWHT), могут использоваться для времени выдержки меньше, чем указано для PWHT.

Итак, с целью удаления водорода из ферритной стали для проведения ремонта, давайте рассмотрим и рассмотрим, что может, а может и не требовать прогрева водородом. Один из простых способов определить, растрескается ли сталь, — это просто снять сварной шов и подождать 24 часа, чтобы оценить с помощью неразрушающего контроля и определить, подвержен ли материал растрескиванию. Если ферритная сталь насыщается водородом в результате самого процесса (а не сварки), то есть несколько факторов, определяющих необходимость прокаливания:

Если ферритная сталь насыщается водородом в результате самого процесса (а не сварки), то есть несколько факторов, определяющих необходимость прокаливания:

- Находится ли сталь в режиме нагнетания водорода, как это определено ранее, в условиях эксплуатации при низких или высоких температурах? Если нет, то отжиг не требуется.

- Если сталь находится в режиме водородной зарядки, теперь нам нужно принять несколько решений, чтобы определить наш курс действий; решения, которые в первую очередь основаны на типе и толщине материала.

- ASTM A-106 трубы толщиной менее 1/2 дюйма (12,7 мм) вряд ли рекомендуются для прокаливания, даже если они находятся во влажном режиме h3S. В отрасли просто не было проблем с этим, потому что он редко накапливает достаточно водорода, чтобы стать проблемой.

- Сварные трубопроводы из листового металла, такие как трубопровод А-516, отличаются. Этот материал немного «грязнее», поэтому рекомендуется отжиг.

- В общем, всегда планируйте прогрев толстостенных сосудов или, по крайней мере, включайте этот шаг в план ремонта.

ПРИМЕЧАНИЕ. Техническому обслуживанию понравится гораздо больше, если он будет встроен в план, а не будет добавлять этот трудоемкий шаг во время ремонта.

ПРИМЕЧАНИЕ. Техническому обслуживанию понравится гораздо больше, если он будет встроен в план, а не будет добавлять этот трудоемкий шаг во время ремонта.

Тонкостенные сосуды, с другой стороны, требуют большего количества суждений. Возникают вопросы, достаточно ли они тонкие и подходят ли они для легкой зарядки водородом? Разные кислые воды имеют разную склонность к водородному заряду.

Итак, теперь, когда мы определили, что нам нужно выпекать, взгляните на особенности в этой диаграмме. Это было разработано с использованием закона Фика для расчета скорости диффузии. В этой универсальной диаграмме все еще есть несколько неопределенностей и несколько предположений, но она позволит читателю попасть в диапазон, где это необходимо.

Обратите внимание, что увеличение температуры с 600°F до 800°F (от 315 до 426°C) сокращает требуемое время. Это потому, что тепловая энергия выделяет водород. Повышенная температура увеличивает растворимость водорода и диффузионную способность. Обратите внимание, что эта диаграмма начинается с 600°F (315°C), и все же преобладает мысль использовать 400°F (204°C) «или выше». Нет сомнений в том, что нагрев до 400°F может принести пользу, но нагрев до более высоких температур гарантирует, что будет удалено достаточное количество водорода, чтобы можно было произвести ремонт.

Обратите внимание, что эта диаграмма начинается с 600°F (315°C), и все же преобладает мысль использовать 400°F (204°C) «или выше». Нет сомнений в том, что нагрев до 400°F может принести пользу, но нагрев до более высоких температур гарантирует, что будет удалено достаточное количество водорода, чтобы можно было произвести ремонт.

Прогрев водородом при подготовке к ремонту сварных швов требуется не всегда. Когда это рекомендовано, традиционный «стандарт» 400-600°F (204-315°C) не обязательно приведет к желаемым результатам. При повышении температуры металла до 600 – 800°F (315 – 426°C) осуществляется дегазация. При температуре 800°F (425°C) водород будет проходить через сталь почти в два раза быстрее, чем при 600°F (315°C).

Прокатный лист, такой как 516, из которого сформирована труба, является кандидатом на прокаливание при использовании в кислой среде. Однако чем тоньше он становится, тем меньше вероятность того, что он нуждается в удалении водорода.

Всегда помните, что водородное растрескивание в ферритных сталях происходит только при превышении критической комбинации четырех основных факторов. Когда вы исключите из уравнения содержание водорода, ваш материал не растрескается. Рисунок 1 иллюстрирует четыре основных фактора, необходимых для растрескивания.

- Содержание водорода,

- материал – Восприимчивая микроструктура (твердость, размер зерна)

- стресс и

- температура.

В качестве последнего комментария некоторые люди советуют, если есть сомнения, запустить пробную бусину.

Перейти к следующей статье этой серии.

Об авторе

Марк МакКоннелл, инженер-конструктор по металлургии и стационарному оборудованию, Pro-Surve Technical Services

Марк МакКоннелл имеет более чем 30-летний опыт работы в области переработки сырой нефти в качестве инженера по техническому обслуживанию/надежности, коррозии, инженера-технолога, инженера-проектировщика. , руководитель проекта, эксперт по механической целостности и бизнес-менеджер. Он является активным членом нескольких отраслевых групп, включая Американское общество инженеров-механиков, Национальную ассоциацию инженеров-коррозионистов и Американскую… Читать дальше »

, руководитель проекта, эксперт по механической целостности и бизнес-менеджер. Он является активным членом нескольких отраслевых групп, включая Американское общество инженеров-механиков, Национальную ассоциацию инженеров-коррозионистов и Американскую… Читать дальше »

Статистические методы предназначены для дополнения работы малых и средних предприятий и могут обеспечить более глубокое понимание данных проверки, собранных в рамках программы обеспечения надежности. Компания Pinnacle объединила традиционные методы, опыт и машинное обучение, чтобы…

Посетите страницу Pinnacle Expo »

Страница не найдена | Департамент обучения и развития персонала

Главная | Страница не найдена

Добро пожаловать на новый веб-сайт Департамента обучения и развития кадров. Вы пришли сюда, потому что информация, которую вы искали, находится в новом месте, больше недоступна или вы использовали неверный URL-адрес. Пожалуйста, используйте главное меню, чтобы найти то, что вы искали, используйте функцию поиска в верхней части страницы или взгляните на следующий обзор содержания нового веб-сайта, чтобы найти нужную информацию. Или вы можете перейти на нашу домашнюю страницу, чтобы узнать больше о том, что доступно.

Пожалуйста, используйте главное меню, чтобы найти то, что вы искали, используйте функцию поиска в верхней части страницы или взгляните на следующий обзор содержания нового веб-сайта, чтобы найти нужную информацию. Или вы можете перейти на нашу домашнюю страницу, чтобы узнать больше о том, что доступно.

Этот веб-сайт был запущен 15 декабря 2016 г. с новым дизайном и реорганизацией контента, чтобы теперь он больше соответствовал нашим клиентам и заинтересованным сторонам, а информацию было легче найти. Кроме того, новый веб-сайт соответствует всем требованиям правительства штата, включая доступность, и адаптирован для мобильных устройств.

Будем рады вашим отзывам о новом сайте. Пожалуйста, напишите нам по адресу [email protected].

1513913721

Что на сайте

Обучение

В этом разделе представлена информация о профессиональном образовании и обучении для учащихся, родителей и сотрудников, например, о выборе учебного курса и/или поставщика обучения, профессиональном обучении и стажировке, базовых курсах и курсах повышения квалификации, стоимости курсов и ПОО для средней школы. студенты программы.

студенты программы.

Jobs and Skills WA

Информация о Jobs and Skills WA, включая информацию о субсидируемых учебных курсах. Список приоритетных отраслевых квалификаций (PIQL) доступен в этом разделе.

Развитие карьеры

В этом разделе вы найдете информацию и ссылки на ресурсы и инструменты, которые помогут вам в развитии и планировании карьеры.

Развитие рабочей силы

В этом разделе представлена информация о модели планирования и развития рабочей силы в Западной Австралии, а также информация о рынке труда Западной Австралии. Список приоритетных занятий штата – СПОЛ – находится в этом разделе.

Онлайн-услуги

Здесь мы предоставили ярлыки услуг, которые Департамент предлагает онлайн.

О нас

В этом разделе содержится корпоративная информация Департамента, включая политики и рекомендации. Контактная информация наших сервисных отделений также доступна здесь.

Только после этого накладывайте основной шов.

Только после этого накладывайте основной шов. Согласно API 510…

Согласно API 510… ..

.. Журнал инспекций

Журнал инспекций

ПРИМЕЧАНИЕ. Техническому обслуживанию понравится гораздо больше, если он будет встроен в план, а не будет добавлять этот трудоемкий шаг во время ремонта.

ПРИМЕЧАНИЕ. Техническому обслуживанию понравится гораздо больше, если он будет встроен в план, а не будет добавлять этот трудоемкий шаг во время ремонта.