Металлизация плазменная: Плазменное напыление или плазменная металлизация

alexxlab | 13.03.2023 | 0 | Разное

Плазменное напыление или плазменная металлизация

Статьи

- Опубликовано admin

20 Ноя

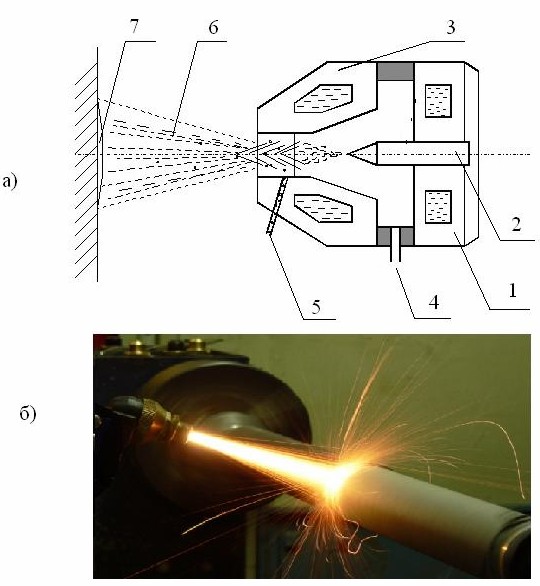

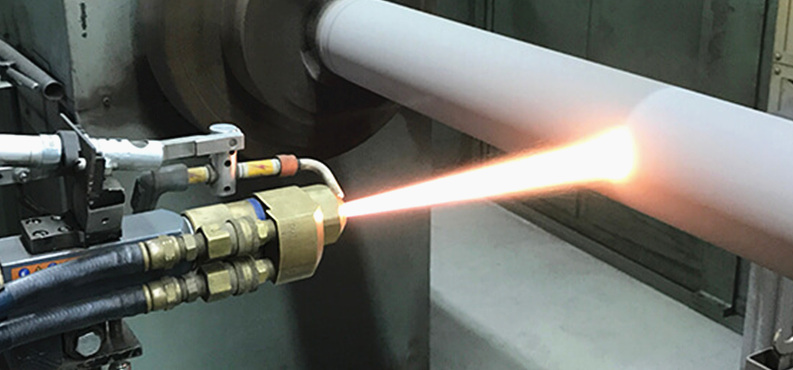

Процесс плазменного напыления обеспечивает: защиту изделия от воздействия окислительной среды и механических нагрузок, обеспечивает антикоррозионную защиту, защиту от воздействия агрессивных сред, и упрочнения поверхностей деталей. Плазменное напыление покрытий — это метод, при котором частицы металлического порошка разгоняются высокотемпературными потоками плазмы и осаждаются на основе в виде покрытия, металлизации. плазменное напыление основано на распылении двух проволок, между которыми горит электрическая дуга и сжатый воздух подается в область энерговыделения. Имеется установка плазменного напыления алюминием или цинком различных поверхностей,

Установка включает металлизатор ЭМ-14м, источник питания ВДУ-506, рабочий ток дуги устанавливается в диапазоне 100 — 500 А, блок подачи проволоки (БПП-2) с креплением катушек и с устройством ввода их в металлизатор, компрессор с давлением 6 — 8 атм.

Технология напыления (металлизации) включает различные этапы:

- подготовка поверхности под металлизацию должна производиться сухим песком или дробью (без загрязнений), шероховатость поверхности должна быть не менее 100 мкм;

- металлизация поверхности должна производиться перекрестным методом с толщиной покрытия не менее 200 мкм в зависимости от срока службы;

- изделия со сроком службы 50 лет и более должно наноситься покрытие толщиной не менее 300 мкм;

- окончательная толщина покрытия должна выдерживать существующие воздействие промышленной среды.

Способ импульсной микроплазменной обработки разработан для получения защитных и упрочняющих слоев на локальных областях. Сущность импульсной микроплазменной обработки сводится к следующему. Нагрев и плавление металла осуществляются в течение импульса тока длительностью t и дугой прямой полярности. Одновременно вводятся легирующие элементы, которые также плавятся и перемешиваются с основным металлом. В промежуток времени между импульсами, т.е. во время паузы t п, ванночка жидкого металла кристаллизуется и формируется новое соединение, содержащее легирующие элементы. Процесс внедрения продолжается за счет градиента концентрации внедряемых частиц и термодиффузии. Таким образом, формируемый слой образован из непроплавленного и частично переплавленного металла. Регулируя параметры импульса (амплитуду и длительность), частоту следования импульсов, можно контролировать процесс

Сущность импульсной микроплазменной обработки сводится к следующему. Нагрев и плавление металла осуществляются в течение импульса тока длительностью t и дугой прямой полярности. Одновременно вводятся легирующие элементы, которые также плавятся и перемешиваются с основным металлом. В промежуток времени между импульсами, т.е. во время паузы t п, ванночка жидкого металла кристаллизуется и формируется новое соединение, содержащее легирующие элементы. Процесс внедрения продолжается за счет градиента концентрации внедряемых частиц и термодиффузии. Таким образом, формируемый слой образован из непроплавленного и частично переплавленного металла. Регулируя параметры импульса (амплитуду и длительность), частоту следования импульсов, можно контролировать процесс

Она позволяет получать качественные слои на металлических поверхностях, содержащих легко испаряющиеся химические элементы, термическая обработка которых дугой постоянного тока сопровождается значительными трудностями.

Она позволяет получать качественные слои на металлических поверхностях, содержащих легко испаряющиеся химические элементы, термическая обработка которых дугой постоянного тока сопровождается значительными трудностями.- Процесс импульсной микроплазменной обработки металлов позволили рекомендовать этот источник нагрева для получения защитных и упрочняющих слоев на тонких поверхностях с малыми рабочими токами. Питание дуги импульсами тока дает возможность уменьшить средний сварочный ток и сохранять высокую плотность (до 50 А/мм 2) в течение всего импульса. Выбором параметров импульсного режима можно регулировать в широком диапазоне средний ток (3 — 50 А) и мощность (0,1 — 2,5 кВт) дуги атмосферного давления. На Воткинской ГЭС планируется приобрести установку для импульсной микроплазменной обработки.

Существуют случаи, когда приходится учитывать плазму, как явление, которого нужно избежать. Это возникновение плазменной дуги при коммутационных и переходных процессах. Например, при отключении линии электропередачи в выключателе между контактами возникает дуга, которая должна быть погашена как можно быстрее. Для гашения дуги используют коммутационные аппараты — выключатели воздушные, масляные, вакуумные, элегазовые.

Например, при отключении линии электропередачи в выключателе между контактами возникает дуга, которая должна быть погашена как можно быстрее. Для гашения дуги используют коммутационные аппараты — выключатели воздушные, масляные, вакуумные, элегазовые.

Kolzer – Терморезистивное напыление – углубление

Технологии вакуумных покрытий продолжают вытеснять такие методы, как электролитическое осаждениев различных областях применения. Гибкость этого метода заключается в возможности нанесения покрытий на любые типы материалов независимо от их формы, структуры и размеров. Данный процесс позволяет наносить на технические и декоративные изделия блестящие, отражающие, металлические покрытия различных цветов. Помимо высокого поверхностного сопротивления и долговечности, которыми обладает продукция после обработки, ей придается еще и эстетический вид.

Основные объекты металлизации:

- упаковки для косметики;

- экранирующие оболочки для защиты от электромагнитных/радиочастотных помех;

- дизайнерские изделия и товары для жизни;

- орнаментные и декоративные изделия;

- внешние и внутренние комплектующие автомобиля;

- детали игрушек;

- модные аксессуары и недорогие украшения;

- елочные украшения, пуговицы, оправы для очков, кнопки, ручки, тарелки;

- различные аксессуары, например, круглые ручки, литые изделия, приборные панели, дверные ручки (это далеко не весь список.

..).

..).

Оборудование KOLZER для металлизации имеет как горизонтальное, так и вертикальное исполнение: надежные стальные технологические камеры различных размеров изготовлены из лучших материалов и компонентов, доступных на мировом рынке.

Характеристики и преимущества:

- Низкотемпературный экологически чистый процесс;

- Эффективная и высокопроизводительная система вакуум-насоса;

- Простой визуальный интерфейс оператора;

- Автоматический рабочий цикл;

- Технологическое ПО, база данных которого основана на более чем 60-м опыте производства, предназначено для управления процессом согласно типу обрабатываемого объекта.

Материалы для нанесения покрытия установлены на держателях, называемых «сателлитами», которые в свою очередь закреплены на системе загрузки/выгрузки, также именуемой «планетарной системой».

Во время нанесения покрытия сателлиты вращаются одновременно вокруг своей оси и источника испарения, чтобы равномерно «металлизировать» даже самые сложные поверхности; вакуум обеспечивает идеальные условия для равномерного и компактного распределения покрытия.

Рабочая фаза:

- Изделия устанавливают на сателлитах, закрепленных на системе загрузки.

- После закрытия камеры для нанесения покрытия автоматически запускается рабочий цикл.

- По достижении оптимального значения вакуума начинается процесс металлизации.

- После его завершения система вновь возвращает давление в камере до уровня атмосферного.

- Установка готова к металлизации следующей партии, уже размещенной во второй системе загрузки.

Термин «металлизация» обычно означает сублимацию, конденсацию или осаждение тонкой металлической пленки на субстрате при низком давлении 10-4 мбар. Благодаря низкому давлению (вакууму) молекулы металла перемещаются от источника испарения к поверхности, на которое наносится покрытие, не взаимодействуя с воздушными и газовыми частицами. Сублимация и осаждение алюминия на изделие является наиболее часто используемым методами промышленной металлизации.

Благодаря низкому давлению (вакууму) молекулы металла перемещаются от источника испарения к поверхности, на которое наносится покрытие, не взаимодействуя с воздушными и газовыми частицами. Сублимация и осаждение алюминия на изделие является наиболее часто используемым методами промышленной металлизации.

результатов производства:

- придает эстетический вид;

- изолирует;

- обеспечивает адгезию для последующих слоев.

Осаждение алюминия и других металлов осуществляется в эстетических и функциональных целях. По некоторым данным в 60% случаев изделия подвергают металлизации именно в эстетических целях, но в связи с постепенной заменой электролитического хромирования – дорогостоящей и крайне опасной для окружающей среды технологии – доля функциональной продукции постоянно возрастает.

Этот метод включает в себя многоэтапные процессы, задействованные в циклах металлизации

автомобильных фар и параболических зеркал для всех типов отражателей:

- плазменное осаждение;

- алюминиевая металлизация;

- плазменная полимеризация (в одном процессе)

Этот процесс применяется в электронике, а также для обеспечения электромагнитной изоляции:

- осаждение многочисленных слоев различных металлов.

Данная технология металлизации применяется в эстетических целях. Сегодня прозрачная отделка осуществляется посредством лакокрасочных продуктов, которые придают изделию блестящий зеркальный вид и делают изображение более ярким и четким за счет отражения в осажденном металлическом покрытии, что дает отличные результаты как с точки зрения эстетики, так и с точки зрения функциональности. Отделочный слой, также окрашенный, очень важен, поскольку он защищает осажденный метал от износа и химической коррозии (духов, эссенций, конденсата и т.

Полная комплектация установки металлизации для декоративных/функциональных целей включает в себя саму установку, кабину для лакокрасочных изделий, печь для сушки лака, системы водяного охлаждения и подачи сжатого воздуха. В дополнение ко всем установкам KOLZER поставляет материалы и дополнительные принадлежности, необходимые для производства, а также оказывает квалифицированную техническую послепродажную поддержку, получившую признание во всем мире.

KOLZER – ваш партнер в мире обработки поверхностей.

Металлизация – Контроль

Для автоматизации технологических фаз (разгрузки, плазменной очистки, металлизации и нанесения отделочного защитного покрытия) используется ПК.

На экране ПК отображаются рабочие фазы, мгновенные отчеты, данные о системе и цикле для информирования и оказания помощи оператору по ходу процесса. Также предоставляются принтер, клавиатура, LCD-монитор, сетевая карта и модем для онлайн-поддержки.

Сегодня накопленный опыт позволяет Kolzer выпускать простые в эксплуатации установки с минимальными по продолжительности рабочими циклами и полностью автоматическими системами контроля производства, чтобы предотвратить ошибки со стороны оператора.

Помимо технологий для различных отраслей KOLZER предоставляет клиентам все: от единичных поставок до оптимальных уникальных решений, консультаций, планов, обучения и индивидуальных установок для вашего производства. Доходность и качество для Вас – наша приоритет.

know-how B

KOLZER – производственный лидер в области индивидуальных систем для вакуумных покрытий, созданных из лучших компонентов, которые доступны на мировом рынке. Более 60 лет опыта являются основой наших разнообразных технологических знаний. МЕТАЛЛИЗАЦИЯ, НАПЫЛЕНИЕ (SPUTTERING), ПЛАЗМЕННАЯ АКТИВАЦИЯ (PLASMA) и ПХГФО (PECVD)

Почему система KOLZER?

- Больше 1200 установок поставлено по всему миру;

- Короткие производственные циклы;

- Высокая производительность при низком энергопотреблении;

- Более длительная работоспособность благодаря упрощению процесса загрузки/разгрузки и небольшому объему технического обслуживания;

- Высокая производительность при работе одного оператора;

- Операционная система Windows с Интернет-соединением 24/7;

- Долговечные технологические стальные камеры;

- Технология экологически безвредных чистых универсальных покрытий, которая приходит на смену электролитическому осаждению;

- Компактный дизайн;

- Функция плазменного осаждения доступна на всех установках;

- 1 года гарантии на компоненты и минимум 12 лет гарантированного срока эксплуатации;

- Глобальная сеть консультантов, инженеров, а также общепризнанная система послепродажной поддержки.

Ни одна другая компания, занимающаяся вакуумными покрытиями, не предлагает такие инновации, как гибридные технологии, производственную гибкость и снижение расхода материалов. Предложения заказчикам – это бесконечное количество вариантов на основе нанотехнологий. Более 60 лет опыта, минимальные эксплуатационные издержки и самые быстрые рабочие циклы гарантируют вам высочайшие производственные стандарты строго в рамках бюджета.

Серия горизонтальных установок DGK от KOLZER позволяют компактно изготавливать мелкие и крупные изделия. С помощью инновационных вертикальных установок серии МК можно осуществлять быстрое масштабное производство благодаря простой двухдверной системе загрузки. Установки KOLZER можно проектировать на основании указаний заказчика относительно размеров и параметров загрузки для упрощения работы и достижения максимальной производительности.

УСТАНОВКИТехнология создания установок KOLZER не имеет аналогов, поскольку она адаптируется под индивидуальные требования клиентов для налаживания процессов в конкретной отрасли. KOLZER предлагает квалифицированные услуги по проектированию сложных производственных систем.

KOLZER предлагает квалифицированные услуги по проектированию сложных производственных систем.

Варианты поставок включают с себя серии установок: от компактных миниустановок для исследовательских компаний и лабораторий до более сложных систем нанесения покрытия, специальных установок для технологических линий и крупных изделий, а также гибридных систем.

Серия горизонтальных установок DGK®

Компактная, практичная, простая в эксплуатации. Двойная система загрузки, которой оборудована каждая установка, обеспечивает скорость, точность и высокую производительность – эти параметры может контролировать оператор с помощью кнопок.

Стандартная система сочетает в себе технологии на основе одной или группы мишеней для обеспечения наилучших результатов и универсальности работы. Полная серия установок стандартных размеров:

DGK24” диаметр 610 mm

DGK36” диаметр 1000 mm

DGK48” диаметр 1200 mm

DGK63” диаметр 1600 mm

DGK72” диаметр 1800 mm

DGK100” диаметр 2500 mm

(*доступно исполнение по размерам заказчика)

Серия вертикальных установок МK®

Вертикальные установки KOLZER серии МК – уникальный пример инновационного дизайна. От двойных дверей для прямой загрузки и разгрузки до простого ПОна базе Windows – полный производственный цикл является быстрым и не требует контроля. Эти вертикальные системы предлагают гибридную технологию, сочетающую гибкость и продуктивность в одной установке.

От двойных дверей для прямой загрузки и разгрузки до простого ПОна базе Windows – полный производственный цикл является быстрым и не требует контроля. Эти вертикальные системы предлагают гибридную технологию, сочетающую гибкость и продуктивность в одной установке.

Стандартная серия установок включает в себя:

MK34″ диаметр 1.000 mm

MK63″ диаметр 1.600 mm

MK72″ диаметр 1.800 mm

(* доступно исполнение по размерам заказчика)

Свяжитесь с нашим главным офисом, и инженеры предоставят вам всю необходимую информацию.

Плазменное покрытие и металлизация – L.B. Сайдертек

MEC-Metallizing Equipment Company Ltd. , является одной из ведущих мировых компаний в области технологий напыления металлов.

L.B.Sidertech является их агентом с 2009 года.

ЧТО ТАКОЕ ТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ – ВВЕДЕНИЕ

- Термическое напыление , группа процессов нанесения покрытий, при которых тонкоизмельченные металлические или неметаллические материалы осаждаются в расплавленном или полурасплавленном состоянии для образования покрытия.

Материал покрытия может быть в виде порошка, керамических стержней, проволоки или расплавленных материалов.

Материал покрытия может быть в виде порошка, керамических стержней, проволоки или расплавленных материалов.

ТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ – Что это было и чем оно стало:

- Накануне празднования столетия со дня своего открытия термическое напыление оглядывается на свои корни – ранние эксперименты, в которых жидкости разбивались на мелкие частицы. частицы потоком газа высокого давления. Усилия больше направлены на производство порошков, а не на создание покрытий. Это выпало на долю некоего доктора Макса Ульрика Шупа из Цюриха, который признал возможность того, что поток расплавленных частиц, сталкивающихся с собой, может создать покрытие. Его работа и работа его сотрудников привели к созданию процесса термического напыления. Этот процесс способствовал развитию мировой индустрии, обслуживающей более тридцати технологических секторов и обеспечивающей объем продаж более двух миллиардов долларов в год. В данной статье прослеживается история и развитие основных процессов пламенного и электротермического напыления.

Помимо использования химических средств для пластификации вводимых расходных материалов также используются электрические токи. Как правило, электрическая энергия используется для создания источника тепла, в который подается порошок, а в последнее время и проволока, расплавляется/пластифицируется и транспортируется на поверхность, подлежащую покрытию. Основные коммерчески используемые электрические методы, используемые для создания покрытий, включают дуговую плазму без переноса, высокочастотную плазму и проволочную дугу.

МЕТОДЫ ТЕРМИЧЕСКОГО РАСПЫЛЕНИЯ

Распыление пламенем расплавленного металла:

- напыление пламенем расплавленного металла , вариант термического напыления, при котором распыляемый металлический материал находится в расплавленном состоянии.

Давно признано, что жидкости могут быть разбиты на очень мелкие частицы потоком высокоскоростного газа, выходящего из сопла. Ранние эксперименты с использованием этого метода распыления, по-видимому, были направлены на получение металлических порошков, а не покрытий. Шопу было предоставлено оценить возможность того, что поток металлических частиц, образованных из расплавленного источника, может образовывать покрытие. Миф гласит, что Шуп разработал эту концепцию, когда играл со своим сыном в «солдатиков» и наблюдал за деформацией свинцовых пуль, выпущенных из игрушечной пушки по кирпичной стене. Каким бы ни было это обоснование, можно констатировать, что пионерская работа Шупа привела к открытию и развитию напыления металла, а затем и «процесса термического напыления».

Ранние эксперименты с использованием этого метода распыления, по-видимому, были направлены на получение металлических порошков, а не покрытий. Шопу было предоставлено оценить возможность того, что поток металлических частиц, образованных из расплавленного источника, может образовывать покрытие. Миф гласит, что Шуп разработал эту концепцию, когда играл со своим сыном в «солдатиков» и наблюдал за деформацией свинцовых пуль, выпущенных из игрушечной пушки по кирпичной стене. Каким бы ни было это обоснование, можно констатировать, что пионерская работа Шупа привела к открытию и развитию напыления металла, а затем и «процесса термического напыления».

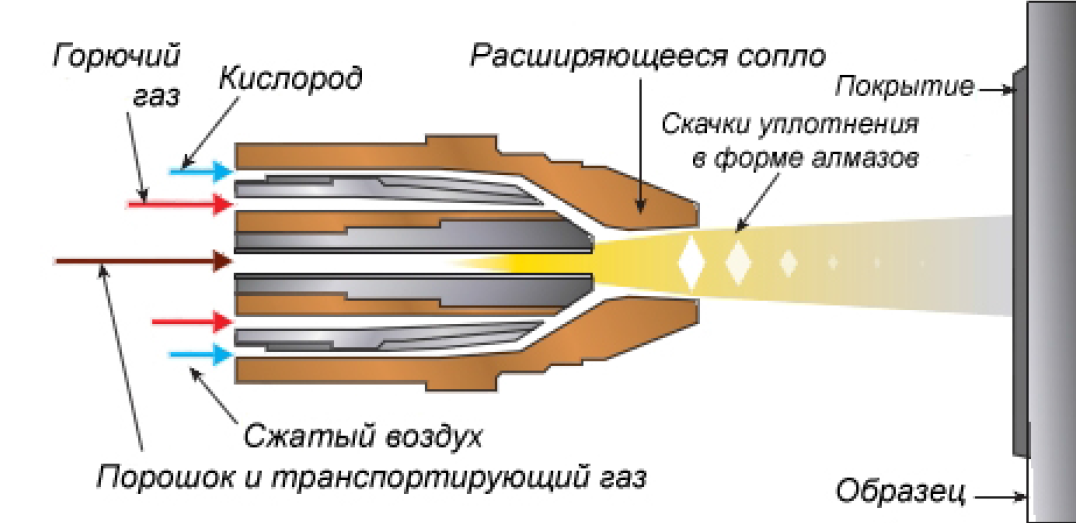

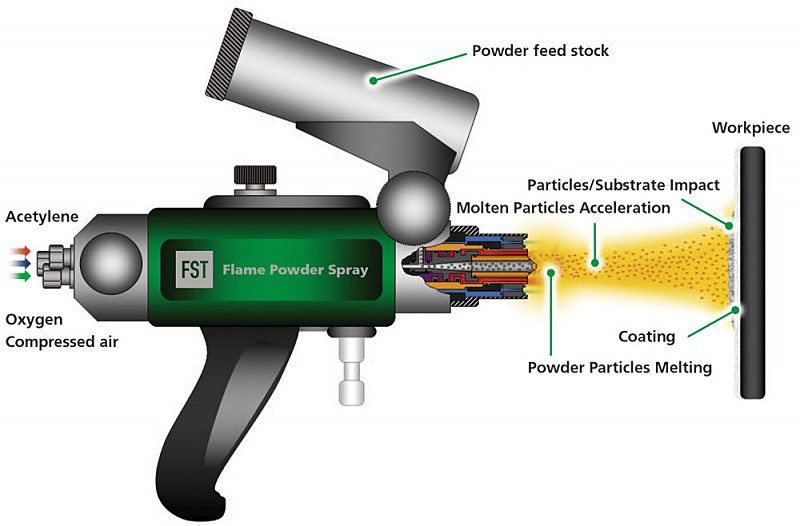

Порошковое пламенное напыление:

- порошковое пламенное напыление , процесс термического напыления, при котором распыляемый материал находится в порошкообразной форме.

Порошковое пламенное напыление, вероятно, является самым простым из всех описанных процессов напыления: подача порошка через центральное отверстие сопла, где он плавится и переносится выходящим кислородно-топливным газом к заготовке. К сожалению, этот подход дает покрытия с высоким содержанием оксидов и с содержанием пустот, приближающимся к 20 объемным процентам (об./об.). Однако качество покрытия можно улучшить, подавая воздух в сопло через маленькую струйку, что снижает давление в камере за соплом. Эта камера соединена с бункером подачи порошка. Таким образом, слабый поток газа всасывается в ружье и уносит с собой порох.

К сожалению, этот подход дает покрытия с высоким содержанием оксидов и с содержанием пустот, приближающимся к 20 объемным процентам (об./об.). Однако качество покрытия можно улучшить, подавая воздух в сопло через маленькую струйку, что снижает давление в камере за соплом. Эта камера соединена с бункером подачи порошка. Таким образом, слабый поток газа всасывается в ружье и уносит с собой порох.

Проволочное пламенное напыление:

- проволочное пламенное напыление , процесс распыления, при котором сырье находится в форме проволоки или стержня.

Примерно в 1912 году Шуп разработал первое устройство для распыления металлической проволоки. Аппарат состоял из сопла, в котором топливо, вероятно, ацетилен или водород, смешивалось с кислородом и сжигалось на торце сопла. Поток сжатого воздуха, окружавший пламя, распылял и толкал сжиженный металл. Продолжение процесса зависело от подачи проволоки с регулируемой скоростью, чтобы она плавилась и двигалась непрерывным потоком. Шуп подошел к этой проблеме, используя турбину для приведения в действие шестерен и приводных роликов, которые втягивали проволоку в сопло. Этот аппарат показался ему похожим на пистолет или ружье, и из-за этого он и мы называем устройства термического распыления «пистолетами» или «пистолетами», а не «факелами». Концепция Schoop по распылению твердых металлов привела к развитию индустрии термического напыления, и по этой причине ее иногда называют «процессом Schoop». Несмотря на это, проволочный пламенный пистолет не претерпел радикальных изменений со времен Schoop. Хотя были внесены изменения в конструкцию сопла и воздушной головки, замена воздушной турбины электродвигателем и даже использование бочкообразных клапанов, однако основной принцип остается прежним: «втолкнуть или вытянуть проволоку в пламя, расплавить и распылить». его и осадите расплавленные капли, чтобы сформировать липкое покрытие».

Шуп подошел к этой проблеме, используя турбину для приведения в действие шестерен и приводных роликов, которые втягивали проволоку в сопло. Этот аппарат показался ему похожим на пистолет или ружье, и из-за этого он и мы называем устройства термического распыления «пистолетами» или «пистолетами», а не «факелами». Концепция Schoop по распылению твердых металлов привела к развитию индустрии термического напыления, и по этой причине ее иногда называют «процессом Schoop». Несмотря на это, проволочный пламенный пистолет не претерпел радикальных изменений со времен Schoop. Хотя были внесены изменения в конструкцию сопла и воздушной головки, замена воздушной турбины электродвигателем и даже использование бочкообразных клапанов, однако основной принцип остается прежним: «втолкнуть или вытянуть проволоку в пламя, расплавить и распылить». его и осадите расплавленные капли, чтобы сформировать липкое покрытие».

Пламенное напыление керамическим стержнем:

- пламенное напыление керамическим стержнем , процесс распыления, при котором распыляемый материал имеет форму керамического стержня.

Напыление керамических стержней восходит к началу 1950-х годов, когда возникла потребность в жаростойких огнеупорных покрытиях. Плазма не прижилась, а порошковые покрытия, нанесенные пламенным напылением, из-за их пористой природы не обладали необходимой целостностью и защитой. Решение было довольно простым: Coors Ceramic и Norton разработали керамические стержни, получившие название Rokide, а компания Metallizing Engineering Company (Mogul) модифицировала проволочный пистолет для распыления стержней. Что отличало орудия, так это приводные ролики. Пистолет для проволоки имел зазубренные стальные ролики для захвата и подачи проволоки, в то время как в пистолете Rokide использовались ролики из волокна с V-образными прорезями, которые зажимали стержни и подавали их вперед. Принцип работы в обоих пистолетах одинаков – пламя сопла концентрично проволоке или стержню, чтобы обеспечить максимально равномерный нагрев. Коаксиальная оболочка сжатого газа вокруг пламени распыляет расплавленный материал и ускоряет его к заготовке. Скорости частиц как в проволочном, так и в стержневом процессе примерно одинаковы – 185 м/сек (600 футов/сек), в то время как плотность покрытия была измерена примерно при 95 в/о.

Скорости частиц как в проволочном, так и в стержневом процессе примерно одинаковы – 185 м/сек (600 футов/сек), в то время как плотность покрытия была измерена примерно при 95 в/о.

обратно наверх

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и медико-биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Подача статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. |