Металлизацию и анодирование металлов: Металлизация пластика (диэлектриков) | Технология и механизм

alexxlab | 23.03.2023 | 0 | Разное

Гальваническая линия «МЕТАЛЛИЗАЦИЯ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ»

Отлично работающий электролит металлизации диэлектрических материалов, обладающий высокой стабильностью и хорошими технологическими характеристиками!

Возможность проведения процесса металлизации диэлектрических материалов при комнатной температуре (20-30 °С) и в широком диапазоне плотностей тока (10-45 А/дм2)!

Высокая декоративность металлизированного покрытия! Более насыщенный и глубокий цвет по сравнению с другими покрытиями осаждения!

Высокая коррозионная стойкость: слой металла толщиной 1 мкм на диэлектрическом материале, равноценен по защитной коррозионной способности слою никеля, толщиной 3-4 мкм!

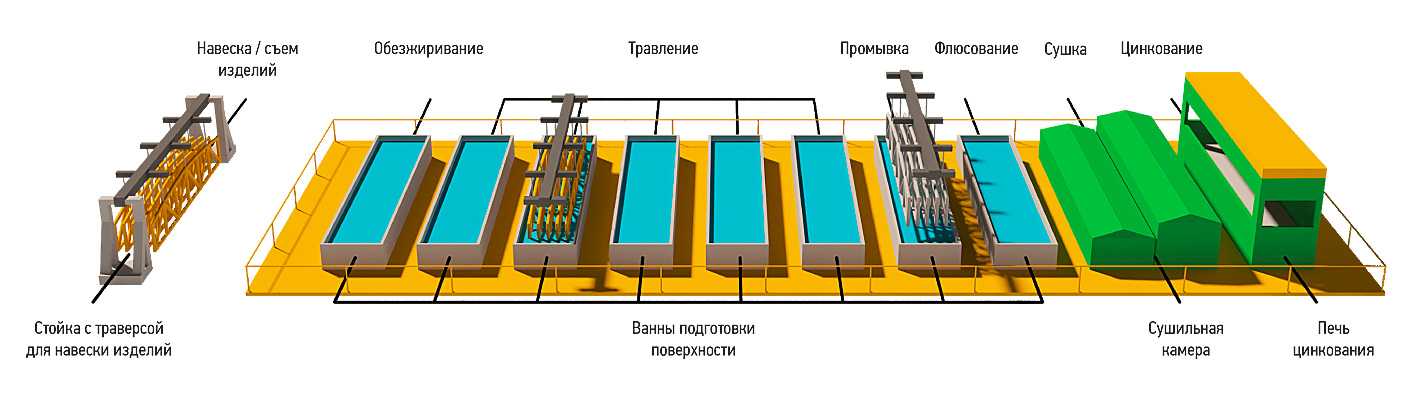

Гальваническая линия ручного обслуживания (ГЛРО) “МЕТАЛЛИЗАЦИЯ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ” используется для нанесения металлических покрытий на изделия из диэлектрических материалов. Гальваническая линия включает электролит осаждения, оловянные аноды, ванны/емкости, нагреватели, необходимые аксессуары, используемые для нанесения металлических покрытий.

Для нанесения металлического покрытия используется универсальный электролит металлизации ‘БЛС-15МС’ (не содержит оксиэтилированный нонилфенол), работающий в широком диапазоне плотностей тока, предназначенный для нанесения функциональных и декоративных металлических покрытий. Использование электролита ‘БЛС-15МС’ позволяет осаждать устойчивые к потускнению, блестящие металлические покрытия, обладающие повышенной атмосферной и коррозионной стойкостью, и минимизирующие образование нитевидных кристаллов металла, и сохраняющие способность к пайке в течении длительного времени (до одного года)!

Процесс металлизации используется для нанесения металлических покрытий под пайку, при изготовлении печатных плат, для покрытия электротехнических изделий, для металлизации пищевой тары, для защиты от воздействия серы (при контакте изделий с резиновой изоляцией или сделанными из резины) и т.д. Рекомендуемая толщина металлического покрытия: для предохранения диэлектрических контактов от окисления 8-10 мкм, для защиты диэлектриков от воздействия серы 5-7 мкм, для местной защиты поверхности от азотирования 10-12 мкм.

| Нужно приобрести, подготовить: | Рекомендуемые источники тока: |

При проведении процесса металлизации происходит истощение электролита БЛ. Возмещение убыли металла, расходуемого на покрытие, поддерживается за счет постепенного растворения анода. Используя оловянный анод, марки Н1, размером 200*400*2 мм, можно металлизировать детали, общей площадью 34~35 м2 (толщиной 5 мкм). Корректировка электролита БЛ проводится, согласно данным технологической инструкции, исходя из количества ампер-часов, переданных в нагрузку или по внешним признакам уменьшения блеска металлического покрытия.

Корректировка электролита БЛ проводится, согласно данным технологической инструкции, исходя из количества ампер-часов, переданных в нагрузку или по внешним признакам уменьшения блеска металлического покрытия.

| СТОИМОСТЬ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ (Н5~7 мкм) | |

| ГАЛЬВАНИЧЕСКАЯ ЛИНИЯ РО | УСЛУГА НА АУТСОРСИНГЕ |

| 28-19 Р/дм2 | 72-90 Р/дм2 |

Гальваническая линия «МДЛ.020.РО/П»

(на 20 л.р., ручн. обслуживания; снп ‘подвеска’)

- 6 ванн из ТС-ПП, V:26л (390*270*250мм)

- 2 оловянных анода, м.О1 (100*200*2мм)

- Пластиковый нагр-тель, НТ-100 (300Вт)

- Эл-лит БЛ. ЛУЖЕНИЕ БЛС.15МС

- Доб-ка КОМПОЗИЦИЯ БЛС-15.1 (270мл)

- Доб-ка КОМПОЗИЦИЯ БЛС-15.2 (55мл) …

Комплектация:

Гальванические емкости (ванны) изготовлены из химически стойкого полипропилена (ТС-ПП) с добавлением конструкционного стекловолокна (для повышения термостойкости материала). Максимально допустимая температура 105*С. Емкости (ванны) на 50, 80, 120 л оснащены токовыми опорами для установки анодных и катодных штанг.

Максимально допустимая температура 105*С. Емкости (ванны) на 50, 80, 120 л оснащены токовыми опорами для установки анодных и катодных штанг.

ОБЩИЕ ТЕХНИЧЕСКИЕ ДАННЫЕ: Плотность тока 1,2 – 3,3 А/дм2. Температура электролита МДМ-15МС: 18 – 28*С. рН <1 (не требует корректировки). Скорость осаждения, при 1,5-2.0 А/дм2 – 42-50 мкм/час; при 2.3-2,8 А/дм2 – 65-75 мкм/час. Детали опускают в ванну с электролитом под небольшим током (во избежание контактного осаждения олова). Для процесса блестящего лужения используются оловянные аноды м.01 или м.00 (Sn>99.5%). Соотношение площади анодов к площади катодов (площади поверхности деталей), от 1:4 до 1:2. Оловянные аноды рекомендуется помещать в чехлы из хлориновой или полипропиленовой ткани. При проведении процесса блестящего лужения необходимо осуществлять механическое перемешивание (постоянное или периодическое) электролита. Барботаж (перемешивание воздухом) не допускается!

Химические растворы, функциональные добавки, аксессуары

| КМД01 | Травильный раствор (1500 мл) | 1300 Р | Добавлено в корзину | |

| КМД02 | Дезактивирующий раствор (2000 г) | 900 Р | Добавлено в корзину | |

| КМД03 | Токопроводящий лак (1 балл. ) ) | 950 Р | Добавлено в корзину | |

| КМД04 | Электролит “Затягивающая медь” (5000 мл) | 3000 Р | Добавлено в корзину |

Что такое Покрытия металлов | значение термина

Физика – конспекты, новости, репетиторы » Техническая энциклопедия

Опубликовано

Покрытия металлов это

в авиастроении. В изделиях авиационной техники практически на все металлические детали и узлы наносятся те или иные покрытия в целях защиты их от коррозии, действия высоких температур и придания требуемого декоративного вида. Наибольшее применение получили лакокрасочные покрытия (ЛКП). Учитывая жёсткие условия эксплуатации, для обеспечения максимальной адгезии лакокрасочных слоев широко используются в качестве предварительного подслоя анодно-оксидные и химические конверсионные покрытия.

Алюминиевый сплавы обычно подвергаются анодному оксидированию (анодированию) в растворе серной или хромовой кислоты. В качестве подслоя под ЛКП анодирование применяется и для деталей из магниевых сплавов; его проводят обычно в растворе бифторида аммония или смеси на его основе. В отдельных случаях анодирование металлов используется как самостоятельное покрытие, например, твёрдое анодирование деталей из алюминиевых и титановых сплавов. Замена анодно-оксидных покрытий химическими конверсионными покрытиями исключает снижение выносливости. Практически применяются 2 процесса: хроматирование в смеси хромового ангидрида и фторсиликата натрия и хроматное фосфатирование в смеси ортофосфорной кислоты, хромового ангидрида и фтористоводородной кислоты. Для магниевых сплавов химические конверсионные покрытия являются основным видом подготовки поверхности под ЛКП. Обычно применяют хроматирование (например, в смеси двухромовокислого калия, азотной кислоты и хлористого аммония), которое заменяется анодированием или фторидным фосфатированием при нанесении органических покрытий, работающих при повышенных температурах.

Химические конверсионные покрытия достаточно широко используются и при подготовке поверхности различных сталей под ЛКП.

о этом случае применяется фосфатирование в растворах, содержащих монофосфат цинка и азотнокислый цинк. Подготовка поверхности сталей под ЛКП проводится и путем гальванического кадмирования с последующим пассивированием или фосфатированием, а также металлизацией цинком или сплавом алюминий — цинк. На углеродистые и низколегирующие стали ЛКП могут также наноситься после механической зачистки электрокорундом, дробью или металлическими щётками. Коррозионностойкие стали покрываются ЛКП после обработки поверхности электрокорундом, гидропескоструйной обработкой или травлением и обязательной пассивации (например, в 30%-ном растворе азотной кислоты или смеси ее бихроматом).

Правильный выбор системы подготовки поверхности — главн фактор в обеспечении адгезии ЛКП. Важными факторами являются также регламентация перерывов между подготовкой и окраской и соблюдение технологических режимов нанесения грунтовочных, промежуточных и окончательных слоев. Выбор той или иной лакокрасочной системы (см. Лакокрасочные материалы) для защиты различных деталей узлов и агрегатов летательных аппаратов, а также для окончательной окраски всей его поверхности определяется прежде всего характером контактирующих сред и температурой эксплуатации. В общем случае при воздействии атмосферы различной агрессивности при температуре эксплуатации до 100(°)С используются перхлорвиниловые эмали, нанесённые по акриловым или фенольно-масляным грунтам, до 200(°)С — эпоксидные эмали по акриловым или эпоксидным грунтам, до 300(°)С — глифталевые эмали по глифталевым грунтам, до 400(°)C — органические эмали. Лакокрасочные системы выбирают исходя из того, что летательные аппараты эксплуатируются в самых разнообразных климатических условиях. При отсутствии непосредственных контактов с водой внутренний набор планера летательного аппарата, выполненный из алюминиевых сплавов, во многих местах защищается только грунтами. Использование одних грунтов, однако, исключается, где возможны различного рода загрязнения, а также в труднодоступных местах, если сплавы, из которых изготовлены конструкции, чувствительны к расслаивающей коррозии.

Выбор той или иной лакокрасочной системы (см. Лакокрасочные материалы) для защиты различных деталей узлов и агрегатов летательных аппаратов, а также для окончательной окраски всей его поверхности определяется прежде всего характером контактирующих сред и температурой эксплуатации. В общем случае при воздействии атмосферы различной агрессивности при температуре эксплуатации до 100(°)С используются перхлорвиниловые эмали, нанесённые по акриловым или фенольно-масляным грунтам, до 200(°)С — эпоксидные эмали по акриловым или эпоксидным грунтам, до 300(°)С — глифталевые эмали по глифталевым грунтам, до 400(°)C — органические эмали. Лакокрасочные системы выбирают исходя из того, что летательные аппараты эксплуатируются в самых разнообразных климатических условиях. При отсутствии непосредственных контактов с водой внутренний набор планера летательного аппарата, выполненный из алюминиевых сплавов, во многих местах защищается только грунтами. Использование одних грунтов, однако, исключается, где возможны различного рода загрязнения, а также в труднодоступных местах, если сплавы, из которых изготовлены конструкции, чувствительны к расслаивающей коррозии. Особое внимание уделяется защите заклепочных и сварных соединений.

Особое внимание уделяется защите заклепочных и сварных соединений.

Для отделки внутренних салонов пассажирских самолётов наряду с ЛКП нашли применение пластиковые покрытия. Отделка производится так называемым алюмопластом, то есть листами из алюминиевый сплавов, на которые заранее приклеена перхлорвиниловая плёнка.

Гальванические покрытия получили в авиастроении большое распространение для защиты и придания специальных свойств поверхностям стальных деталей. Кадмирование и цинкование применяются для защиты деталей, работающих при средний температураx (до 300(°)С). Эти виды покрытий являются эффективным средством предотвращения контактной коррозии при соединении деталей из разнородных металлов. Покрытия наносятся в цианистых, сернокислых или хлористоаммонийных электролитах. Меднение чаще используется в качестве подслоя для нанесения других гальванических покрытий — таких, как оловянистые и никелевые; проводится в цианистом, пирофосфатном или сернокислом электролитах. Никелирование применяется для защитно-декоративной отделки и в качестве подслоя при выполнении некоторых более сложных и термостойких (до 500(°)С) систем (никель — медь — никель, никель — кадмий) и проводится в кислых растворах, содержащих сернокислый никель и хлористые или фтористые соли. Для повышения износостойкости и стойкости к окислению при повышенных температураx применяется хроматирование, осуществляемое в кислых растворах на основе хромового ангидрида. Оловянирование (лужение) используется для защиты токоведущих и подлежащих пайке деталей. Во всех гальванических процессах важной операцией, особенно при обработке высокопрочных сталей, является обезводороживание, которое осуществляется путём нагрева в специально регламентированных (в зависимости от вида наносимого покрытия) условиях. Эта операция позволяет исключить водородное охрупчивание в эксплуатации.

Для повышения износостойкости и стойкости к окислению при повышенных температураx применяется хроматирование, осуществляемое в кислых растворах на основе хромового ангидрида. Оловянирование (лужение) используется для защиты токоведущих и подлежащих пайке деталей. Во всех гальванических процессах важной операцией, особенно при обработке высокопрочных сталей, является обезводороживание, которое осуществляется путём нагрева в специально регламентированных (в зависимости от вида наносимого покрытия) условиях. Эта операция позволяет исключить водородное охрупчивание в эксплуатации.

Наряду с гальваническими и металлизационными покрытиями в авиастроении получили распространение и другие виды металлических покрытий. Прокат из алюминиевых конструкционных сплавов защищается путём плакирования технически чистым алюминием или алюминием с цинком. Плакирующий слой имеет более отрицательный потенциал и за счёт электро-химической защиты существенно тормозит развитие таких опасных видов коррозии, как коррозионное растрескивание н расслаивающая коррозия. Для повышения жаростойкости жаропрочных материалов, используемых в авиационных двигателях при температураx выше 1000(°)С, применяются такие методы формирования покрытий, как электронно-лучевое напыление, термодиффузионная обработка и некоторые другие.

Для повышения жаростойкости жаропрочных материалов, используемых в авиационных двигателях при температураx выше 1000(°)С, применяются такие методы формирования покрытий, как электронно-лучевое напыление, термодиффузионная обработка и некоторые другие.

См. также Абляция.

Источник: Авиация: Энциклопедия. — М.: Большая Российская Энциклопедия. Главный редактор Г.П. Свищев. 1994.

Полимерные покрытия металла – разбираемся в ассортименте Grand Line

Меднение Металлов DIY Copper Plating

Оцинковка, в гараже ,своими руками, не используя аппарат! Шикарная самоделка в 0.5 литровой банке

Покрасил Металл Электричеством! Цветное Анодирование!

Как ПОКРЫТЬ ЗОЛОТОМ ЛЮБОЙ МЕТАЛЛ?

Простой способ латунирования стали и алюминия

Чтобы сделать такие ЛОЖКИ, Нужно 2 МИЛЛИОНА ЕВРО!

Простейшее Воронение и Меднение Стали DIY Bluing

Анодирование Алюминия DIY Anodizing Aluminum

🔥 ПЛАЗМЕННЫЙ РАСПЫЛИТЕЛЬ МЕТАЛЛОВ своими руками.

Два способа воронения металла в гаражных условиях! Токарные работы

Тестирование покрытий тонколистовой стали компании «Металл Профиль»

Тефлоним ножи и валы! Фторопластовое покрытие! Антиадгезонное покрытие металла! Тефлон!

Покрытие под золото. Настоящее латунирование FunChrome. Кованые элементы.

Настоящее латунирование FunChrome. Кованые элементы.

ДРАГОЦЕННЫЕ МЕТАЛЛЫ И СПЛАВЫ. ВИДЫ ПОКРЫТИЙ

Металл с полимерным покрытием. Что это такое?

Гальваническое покрытие металлов. Линия по гальванике.

Электролит Латунирования / Как покрыть металл латунью / Латунирование

Как легко и правильно восстановить любое покрытие металла на украшениях. Видео # 47 Часть 2.

Электролитическое омеднение в домашних условиях

Поделиться или сохранить к себе:

Анодирование Против. Гальваническое покрытие: основные различия и сходства

Техника гальванического покрытия включает нанесение одного металла на другую металлическую поверхность, тогда как анодирование включает утолщение естественного оксидного слоя на поверхности металлических поверхностей. В этом основное различие между двумя процессами.

Исследуемый объект служит катодом гальванического элемента во время процесса гальванического покрытия, но во время процесса анодирования объект служит анодом, отсюда и название «анодирование».

В этой статье мы рассмотрим, что такое анодирование и гальваническое покрытие, их преимущества, основные сходства и различия между двумя методами.

Что такое анодирование?

Анодирование — это электрохимический процесс, при котором металлическая поверхность превращается в декоративное, прочное, коррозионно-стойкое покрытие из анодированного оксида. Хотя другие цветные металлы, такие как магний и титан, также могут быть анодированы, алюминий лучше всего подходит для этого процесса. Структура анодного оксида, полностью состоящая из оксида алюминия, исходит из алюминиевой подложки.

Этот оксид алюминия полностью интегрируется с основной металлической подложкой, а не наносится на поверхность, как краска или покрытие, что делает его устойчивым к сколам и отслаиванию. Кроме того, его хорошо организованная пористая структура позволяет проводить дополнительные процедуры, такие как окрашивание и герметизация. Алюминий анодируют, погружая его в ванну с кислым электролитом, а затем пропуская через него электрический ток.

Бак для анодирования имеет катод, установленный внутри него; алюминий служит анодом, заставляя ионы кислорода высвобождаться из электролита и соединяться с атомами алюминия на поверхности анодируемого компонента. Следовательно, анодирование — это усиление естественного явления за счет тщательно контролируемого окисления.

Преимущества анодирования. Преимущества анодирования включены ниже:

Длина. Большинство анодированных предметов имеют необоснованные долговые жизни и обеспечивают значительные финансовые выгоды из -за содержания и эксплуатации, а также в эксплуатации. Экономия затрат. Для полного склеивания и непревзойденной адгезии анодирование представляет собой реактивную отделку, которая сливается с основным металлом.

Сохранение цвета Большинство анодированных изделий имеют необычайно долгий срок службы и обеспечивают значительные финансовые выгоды благодаря экономии затрат на техническое обслуживание и эксплуатацию. Для полного склеивания и непревзойденной адгезии анодирование представляет собой реактивную отделку, которая сливается с основным металлом.

Для полного склеивания и непревзойденной адгезии анодирование представляет собой реактивную отделку, которая сливается с основным металлом.

Почти нет царапин или износа в результате изготовления, обращения, установки, обычной очистки поверхности от грязи или эксплуатации. Анодированную поверхность обычно можно очистить водой с мягким мылом или промыть, чтобы вернуть ей первоначальный вид. Для более твердых отложений можно использовать мягкие абразивные чистящие средства.

ЭстетикаАнодирование уменьшает или полностью устраняет несоответствия цвета, предоставляя широкий спектр вариантов блеска и цвета. Кроме того, анодирование, в отличие от других видов отделки, позволяет алюминию сохранять свой металлический вид.

Стоимость Более высокая долгосрочная ценность достигается за счет более низкой первоначальной стоимости отделки в сочетании с меньшими затратами на техническое обслуживание.

Анодирование – безвредный метод, который не оказывает негативного влияния на здоровье. Анодированные покрытия нетоксичны, химически стабильны, не разрушаются и могут выдерживать нагрев до температуры плавления алюминия (1221 градус по Фаренгейту)

Процесс анодирования неопасн и не имеет токсичных или опасных побочных продуктов, поскольку он усиливает естественно существующую оксидную реакцию.

Недостатки анодирования алюминия

К недостаткам анодирования алюминия относятся:

- Для этой техники подходят только определенные марки алюминия, Нержавеющая сталь

- , устойчивая к раствору, соли, хлору и морской среде, не может использоваться с этим продуктом.

- Этот процесс вытягивается из основного металла, что позволяет изменять цвет.

- В низкосортных металлах невозможно добиться совпадения между партиями, что затрудняет воссоздание согласованности между партиями, чем в высококачественных металлах, где возможно совпадение на 95%.

- Самый дорогой вариант для небольших количеств (требуется сплав более высокого качества в дополнение к и без того высоким затратам на установку).

, обычно известное как анодирование хромической кислоты, это популярный метод, который косает субстрат металла с помощью оксиди.

Анодирование хромовой кислотой, самое тонкое из трех основных методов анодирования, создает электрически непроводящую поверхность с повышенной стойкостью к царапинам и коррозии.

Тип 1 является предпочтительной процедурой для аэрокосмических и других промышленных компонентов, которые могут изгибаться из-за тепловых изменений или механических воздействий, поскольку образующийся оксидный слой является тонким.

Тип II – Анодирование серной кислотой

Наиболее часто используемым методом анодирования является анодирование типа 2, часто известное как сернокислотное анодирование. Защитное покрытие из оксида алюминия создается путем изменения поверхности материала алюминиевой подложки.

Защитное покрытие из оксида алюминия создается путем изменения поверхности материала алюминиевой подложки.

Лучше всего подходит для ситуаций, когда необходимы твердость и стойкость к истиранию.

Кроме того, сернокислотное анодирование можно использовать в качестве основы для систем окраски или для усиления поверхностной коррозии и защиты в сложных условиях эксплуатации. В частности, при изготовлении цветной отделки поверхности алюминия и связанных с ним сплавов используется пористый характер покрытий серной кислотой перед герметизацией.

Тип III – Анодирование с твердым покрытием

Анодирование алюминия типа III, также известное как анодирование с твердым покрытием или твердое анодирование, используется для улучшения термических и диалектических свойств обработанных алюминиевых изделий, а также их износостойкости и коррозионной стойкости. Кроме того, при анодировании типа III улучшается способность удерживать смазочные материалы и покрытия из ПТФЭ (например, Sanford HardlubeTM).

Толщина природного оксидного слоя на алюминиевых поверхностях увеличивается за счет анодирования твердого покрытия. При анодировании типа III толщина слоев природного оксида, обычно составляющая от 2 до 3 нанометров, может быть увеличена до 50 мкм* (0,002 дюйма) или даже выше. Правильно нанесенные твердые анодные покрытия создают очень равномерный равномерный слой по всей поверхности обрабатываемого объекта.

Военный стандарт Mil-A-8625 Тип III категории дал начало аббревиатуре Тип III анодирование. * мкм = микрометр (длина нанометра в 1000 раз больше).

Химическая пленка / алодин

Для достижения результатов, аналогичных анодированию, этот процесс включает покрытие компонента алодином.

Когда в начале 1900-х годов был разработан метод анодирования алюминия, производители часто использовали хромовую кислоту, но сегодня большинство деталей анодируют серной кислотой (тип II и тип III).

Существует множество вариантов добавления цвета при анодировании алюминиевых компонентов. Чтобы окрасить участок, в его открытые поры вводят пигмент. Чтобы сохранить желаемый оттенок, цветной пигмент запечатывается, когда он достигает поверхности. Это сохраняет внешний вид ваших деталей, создавая визуальный эффект, который не изнашивается и не стирается.

Чтобы окрасить участок, в его открытые поры вводят пигмент. Чтобы сохранить желаемый оттенок, цветной пигмент запечатывается, когда он достигает поверхности. Это сохраняет внешний вид ваших деталей, создавая визуальный эффект, который не изнашивается и не стирается.

Что такое покрытие?

Покрытие – это поверхностное покрытие, при котором металл наносится на проводящую поверхность. Гальваника используется для предотвращения коррозии, улучшения паяемости, повышения износостойкости, снижения трения, улучшения адгезии краски, изменения проводимости или радиационной защиты.

Преимущества покрытия

Преимущества покрытия включают:

Термостойкость высокий тепловой порог. Благодаря этому преимуществу отделка металла является предпочтительным вариантом в авиационной и автомобильной промышленности, где неизбежно воздействие высоких температур.

Повышенная износостойкость

Обработка металлов повышает прочность и твердость металлов, повышая износостойкость изделия. Медь и хромирование обычно используются для этой цели в промышленности, в том числе на инструментах, гидравлических цилиндрах и механических изделиях. Это особенно важно в аэрокосмической отрасли, поскольку замена компонентов самолета в случае отказа в эксплуатации может быть дорогостоящей.

Медь и хромирование обычно используются для этой цели в промышленности, в том числе на инструментах, гидравлических цилиндрах и механических изделиях. Это особенно важно в аэрокосмической отрасли, поскольку замена компонентов самолета в случае отказа в эксплуатации может быть дорогостоящей.

Улучшенный внешний вид

Отделка металла может быть достигнута с использованием различных методов, включая шелкографию, электронное покрытие, порошковое покрытие, анодирование и гальваническое покрытие. Улучшение общей эстетики металлического изделия, независимо от используемой процедуры, является самым большим преимуществом процесса.

Процедура позволяет избавиться от любых острых краев, очистить, а затем сгладить поверхность. На готовом изделии может быть матовая, глянцевая или текстурированная поверхность. Этот сложный метод

Недостатки гальванического покрытия

- Возможны растрескивания и сколов в износостойких средах,

- Это может быть длительным процессом, так как многие из наших покрытий впоследствии полируются вручную для достижения желаемого высококачественного эффекта,

- При неаккуратном управлении процесс может показать дефекты поверхности, такие как питтинги или царапины.

Это еще более заметно в более дешевых металлах.

Это еще более заметно в более дешевых металлах.

Типы покрытия

Типы покрытия включают:

Цинкование

Как уже говорилось ранее, цинкование является одним из самых прочных доступных металлических покрытий. Цинк — это недорогой материал, который используется для создания гальванического покрытия на многих металлических подложках. В дополнение к гальваническому покрытию элемент наносится методом шерардизации, погружением в ванну с расплавом и распылением. В электролитическом или холодном процессе изделие, подлежащее покрытию, устанавливается в качестве катода в электролитическую ванну с растворимыми солями цинка вместе с анодом из металлического цинка. В результате получается очень пластичное покрытие из чистого цинка, толщину и однородность которого можно точно контролировать.

Кадмирование

В прошлом кадмирование часто наносилось на многие автомобильные детали и использовалось в качестве альтернативы цинку. Его жертвенные защитные качества и естественная смазывающая способность для компонентов, которые регулярно демонтировались и переустанавливались, побудили производителей самолетов указать его. Он был особенно хорошо адаптирован к морским условиям, поскольку может выдерживать как пресную, так и соленую воду. Хотя он по-прежнему доступен, его использование в качестве материала для покрытия со временем сократилось из-за соображений безопасности. Покрытие сплавом цинка и никеля стало популярным среди авиастроителей.

Его жертвенные защитные качества и естественная смазывающая способность для компонентов, которые регулярно демонтировались и переустанавливались, побудили производителей самолетов указать его. Он был особенно хорошо адаптирован к морским условиям, поскольку может выдерживать как пресную, так и соленую воду. Хотя он по-прежнему доступен, его использование в качестве материала для покрытия со временем сократилось из-за соображений безопасности. Покрытие сплавом цинка и никеля стало популярным среди авиастроителей.

Хромирование

Хотя хромирование часто используется только из эстетических соображений, оно также способствует повышению коррозионной стойкости и твердости, что делает его идеальным для промышленного применения, где износ является проблемой. Твердое хромирование, как известно в этом контексте, иногда используется для восстановления допусков на изношенных компонентах. При производстве стальной мебели, отделки автомобилей и т. д. хром чаще всего наносят поверх никеля.

Анодная активность отсутствует, поскольку никель обычно покрывают медью, а комбинация этих трех элементов просто предотвращает коррозию основного металла за счет ограничения доступа воздуха и влаги. Чтобы добиться адекватной защиты от коррозии, покрытия должны быть нанесены надлежащим образом.

Шестивалентный хром, хромовая кислота, наиболее часто используется в процессе гальванопокрытия, известном как хромирование. Другим выбором для промышленного использования являются ванны с трехвалентным хромом, которые в основном изготавливаются из сульфата хрома или хлорида хрома.

Хромат иногда наносят поверх цинкового покрытия для защиты цинка и, в некоторых случаях, для изменения цвета металла, например, в случае зеленого или черного цинкования.

Никелирование

Поскольку никель хорошо подходит для нанесения покрытий химическим способом, никель является распространенным металлом для гальванических покрытий. Для лучшего украшения и износостойкости предметы домашнего обихода, такие как дверные ручки, столовое серебро и душевая кабина, часто никелируются. Никелирование служит основным покрытием для хрома и часто связывается с медью и алюминием, а также с широким спектром других металлов.

Никелирование служит основным покрытием для хрома и часто связывается с медью и алюминием, а также с широким спектром других металлов.

Сплав, изготовленный из никеля и фосфора, используется для нанесения покрытий химическим путем. Концентрация фосфора в растворе может составлять от 2 до 14%. Более высокие концентрации фосфора улучшают твердость и коррозионную стойкость. Более низкие концентрации фосфора обеспечивают лучшую паяемость и магнетизм.

Медное покрытие

Другим распространенным материалом для покрытия, требующим отличной проводимости и экономичности, является медь. Как упоминалось ранее, меднение часто действует как предварительная обработка ударного покрытия для последующего металлического покрытия. Кроме того, это широко используемый металл для покрытия электронных деталей, таких как печатные платы. Медь является одним из менее дорогих металлов для нанесения покрытия из-за ее высокой эффективности покрытия и низкой стоимости материала.

Существует три различных метода меднения: кислотный, слабощелочной и щелочной. Превосходная рассеивающая способность обеспечивается более высоким уровнем щелочи, но эти значения также требуют более низкой плотности тока и более строгих мер безопасности. Крайне важно следить за этими уровнями, поскольку санитарные инспекторы связывают цианид в щелочных медных ваннах с рядом рисков для здоровья.

Золотое покрытие

Золото ценится за его высокую стойкость к окислению и электропроводность. Позолота, которая отличается от золочения тем, что золото не является фольгой, является одним из самых простых способов придания этих характеристик таким металлам, как медь и серебро.

Процедура часто используется для украшения ювелирных изделий и повышения проводимости электронных компонентов, таких как электрические разъемы.

Самый простой способ избежать потускнения при нанесении позолоты на медь — нанести перед нанесением покрытия никелирование. При выборе таких элементов, как идеальное сочетание ванн и продолжительность погружения, также учитывайте твердость и чистоту золота.

При выборе таких элементов, как идеальное сочетание ванн и продолжительность погружения, также учитывайте твердость и чистоту золота.

Серебряное покрытие

Подобно золоту, серебро используется в процессах нанесения покрытия, где требуется повышенная электропроводность и эстетическая привлекательность. Поскольку серебро менее дорогое, чем золото, и лучше справляется с покрытием медью, оно обычно действует как более экономичное решение для покрытия.

Влажность и гальваническая коррозия — две проблемы, которые могут сделать серебрение менее практичным методом покрытия. Поскольку серебро склонно к отслаиванию и растрескиванию, что в конечном итоге может обнажить основу, серебряное покрытие не подходит для применений, подверженных воздействию высокой влажности.

Лужение

Упаковка для продуктов питания и напитков долгое время изготавливалась из луженой стали. Олово не токсично, образует покрытие, которое быстро формирует сталь (благодаря смазывающей способности), легко сваривается и паяется, а также обладает коррозионной стойкостью. В процессе пассивации жестяная пластина покрывается пищевым маслом, что также повышает адгезию лака. Чтобы лучше удовлетворить потребности внутренней и внешней поверхности контейнера в окружающей среде, можно заказать листы белой жести с различной толщиной олова на каждой стороне. Другие упаковочные материалы, такие как банки из-под краски и жирные банки, также используют жестяную пластину. Метод горячего погружения почти всегда используется для создания белой жести. Электронные детали также изготавливаются с применением лужения.

В процессе пассивации жестяная пластина покрывается пищевым маслом, что также повышает адгезию лака. Чтобы лучше удовлетворить потребности внутренней и внешней поверхности контейнера в окружающей среде, можно заказать листы белой жести с различной толщиной олова на каждой стороне. Другие упаковочные материалы, такие как банки из-под краски и жирные банки, также используют жестяную пластину. Метод горячего погружения почти всегда используется для создания белой жести. Электронные детали также изготавливаются с применением лужения.

Оловянно-свинцовый сплав обычно наносили на сталь в тернеплите, другом покрытии на основе олова, в качестве ингибитора коррозии. Этот металл идеально подходит для изготовления жестяных крыш, поскольку его можно красить, а при регулярном обслуживании он прослужит 90 лет. Олово теперь используется поверх нержавеющей стали вместо свинца, чтобы создать устойчивую к коррозии кровлю, которая приобретает более мягкую патину. Срок службы материала в два раза больше, чем у медной кровли.

Родирование

Разновидность платины, известная как родий, обладает стойкостью к потускнению, царапинам и ослепительно блестящему белому блеску. Покрытие родием часто используется при производстве ювелирных изделий, особенно когда требуется покрытие белого золота. Покрытие родием также распространено на неблагородных металлах, включая медь, платину и серебро.

Одним из недостатков покрытия родием является то, что в приложениях, подверженных сильному износу, защитный слой родия со временем исчезает. Через несколько лет это может привести к обесцвечиванию и потребовать повторного покрытия.

Сходства между анодированием и гальванопокрытием

- Оба являются электрохимическими процессами

- Оба метода предполагают нанесение материала на металлическую поверхность.

Основные различия между анодированием и гальванопокрытием

Основные различия между анодированием и гальванопокрытием включают:

Различные методы обработки

- гальваника.

Утвердительный ток является входом между анодом и катодом, а раствором является электролит, содержащий ионы металлов для гальваники. Покрываемое вещество и материал покрытия представляют собой два отдельных материала. Например, в процессе нанесения бериллиевой меди и никелирования подложка представляет собой бериллиевую медь, а слой покрытия – никель.

Утвердительный ток является входом между анодом и катодом, а раствором является электролит, содержащий ионы металлов для гальваники. Покрываемое вещество и материал покрытия представляют собой два отдельных материала. Например, в процессе нанесения бериллиевой меди и никелирования подложка представляет собой бериллиевую медь, а слой покрытия – никель. - Анодирование создает тонкопленочное покрытие на поверхности путем химической или электрохимической обработки металла. При подаче электричества в определенном электролите на обрабатываемый материал, служащий анодом, на поверхности образуется тонкая пленка. Если алюминиевый сплав подвергается окислению, на поверхности заготовки образуется оксидно-алюминиевое покрытие. Химическая стабильность, стойкость к окислению и кислотной коррозии, а также возможность окрашивания – все это характеризует глинозем.

Различные объекты обработки

- Большинство предметов с покрытием изготавливаются из металла или неметаллического материала.

Металлы никель, хром, олово, медь, серебро и золото являются наиболее часто используемыми металлами для покрытия. Термин, часто используемый для обозначения никелирования, хромирования, позолоты и т. д.

Металлы никель, хром, олово, медь, серебро и золото являются наиболее часто используемыми металлами для покрытия. Термин, часто используемый для обозначения никелирования, хромирования, позолоты и т. д. - Анодирование – это метод обработки поверхности металла. Подходящий электролит можно использовать для анодирования большинства металлических материалов, включая нержавеющую сталь, сплавы цинка, сплавы алюминия, сплавы магния, сплавы меди и сплавы титана.

Различные принципы обработки

- Катод в гальванике представляет собой гальваническое вещество. Анод при анодировании – это обрабатываемое вещество. Благодаря эффекту заряда, который возникает, когда ионы металла анода мигрируют к катоду и осаждают там свои электроны, происходит гальванопокрытие. Ионы металла в электролите постоянно пополняются одновременно с растворением металла в аноде.

- Алюминиевые сплавы, которые легко окисляются, используются при анодировании для регулирования образования оксидных слоев с помощью электрохимических процессов.

Остановите дальнейшее окисление металла и улучшите механические свойства поверхности. На данный момент технология анодирования является самой популярной и эффективной. Анодированный алюминиевый сплав может повысить твердость поверхности и износостойкость.

Остановите дальнейшее окисление металла и улучшите механические свойства поверхности. На данный момент технология анодирования является самой популярной и эффективной. Анодированный алюминиевый сплав может повысить твердость поверхности и износостойкость. - Тонкая оксидная поверхность имеет многочисленные микропоры, что позволяет ему поглощать различные смазочные жидкости и делает его идеальным для производства цилиндров двигателей и других износостойких компонентов. Пленка может быть окрашена в различные приятные цвета и обладает значительной способностью к абсорбции. Анодирование может производиться на цветных металлах или их сплавах. Этот метод часто используется в механических компонентах, деталях для автомобилей и самолетов, радиооборудовании, предметах первой необходимости и архитектурных украшениях.

Выбор анодирования или покрытия? Valence Can Help

Выбор между анодированием и гальванопокрытием всегда будет зависеть от природы металла, который вы хотите покрыть. Анодирование лучше подходит для алюминия, чем для многих других металлов. Важно поговорить с профессионалом или запросить цитату.

Анодирование лучше подходит для алюминия, чем для многих других металлов. Важно поговорить с профессионалом или запросить цитату.

Компания Valence является лидером в области качества прецизионных компонентов для аэрокосмической, спутниковой, электронной и медицинской промышленности.

Обладая уникальными технологиями выборочного покрытия и прецизионной маскировки критически важных компонентов с покрытием, мы являемся ведущей компанией в области спутников и беспилотных летательных аппаратов, включая запатентованный процесс прецизионного внутреннего покрытия волноводов.

Анодирование или покрытие?

Где весь мир собирается для

гальваники, анодирования и отделки. Вопросы и ответы с 1989 года.

—–

2001

Я пытаюсь получить повышение по службе в крупных авиакомпаниях. Я делал хромовое и серное анодирование на другой авиакомпании. Нынешняя компания не рассматривает меня, поскольку они говорят, что анодирование не является формой покрытия. Не могли бы вы прислать мне информацию, утверждающую обратное или что включает в себя каждый процесс? Мы будем очень признательны за любую информацию, связанную с этими двумя, и, если она будет сделана своевременно, также будет полезной.

Не могли бы вы прислать мне информацию, утверждающую обратное или что включает в себя каждый процесс? Мы будем очень признательны за любую информацию, связанную с этими двумя, и, если она будет сделана своевременно, также будет полезной.

Спасибо,

Т. Шутт

– Талса, Оклахома

Хотя оба являются электрохимическими процессами, при анодировании образуется покрытие из оксида основного металла (обычно наносится на алюминий). Гальванопокрытие предполагает нанесение металла на поверхность другого металла. Интересно, почему ваш опыт анодирования не учитывается в авиакомпании, с которой вы работаете, потому что оба используются для обработки деталей самолетов. Dado Macapagal– Торонто, Онтарио Анодирование почти противоположно гальванике, поскольку полярность обратная. К сожалению, простое изменение полярности (что делает работу катодной) не делает вас гальванистом. Точно так же, как для успешного анодирования требуется определенный уровень навыков, такой же уровень навыков следует ожидать и от компетентного металлоискателя. – Ютика, Нью-Йорк Уважаемый г-н Шутт: В строго техническом смысле анодирование не является гальванопокрытием, потому что анодирование — это создание оксидной пленки на детали, тогда как гальванопокрытие — это создание металлической пленки на детали. Однако… – Анодирование рассматривается в основных учебных курсах по гальванике (включая курс Американского общества гальванотехники и отделки поверхностей и курс Американского общества по гальванике металлов).

– Оборудование разработано и поставлено одними и теми же инженерами у одних и тех же поставщиков, и большинство частей оборудования работают одинаково. – Этапы предварительной обработки аналогичны, очистка сточных вод аналогична, отопление / охлаждение, фильтрация, вытяжная вентиляция, выпрямители, шинопроводы, резервуары, облицовка резервуаров, стеллажи, обработка материалов и т. д. аналогичны. – Многие мастерские выполняют как гальванопокрытие, так и анодирование, и сотрудники переходят с одного участка на другой так же легко, как и с одного гальванического покрытия на другое. – В практическом смысле мало кто пытается возвести практический барьер между гальванопокрытием и анодированием, и я думаю, что опыт в анодировании примерно так же ценен для разностороннего металлоискателя, как и опыт в гальванике любого конкретного металла. Удачи в ваших начинаниях. Тед Муни, ЧП Стремление к жизни Aloha Finishing.com – Пайн-Бич, Нью-Джерси Анодирование представляет собой электрохимический процесс, который утолщает и делает более жестким естественный защитный оксид. Гальваническое покрытие также является электрохимическим процессом, но в качестве защитного покрытия применяется другой металл с нужными вам свойствами. – Орландо, Флорида Основное различие между анодированием и гальванопокрытием заключается в том, что когда вы гальванизируете, вы наносите один слой металла на другой, тогда как при анодировании вы создаете покрытие, которое накапливается и встраивается в деталь. Анодирование не может отколоться, как слой покрытия. Если бы я искал работу, я бы сказал, что они очень похожи в том, что они оба типа или отделка металла. Дэвид А. Крафт– Лонг-Айленд-Сити, Нью-Йорк |

2001

Там, где я работаю, рассматривают анодирование, мы также используем этот метод на деталях самолетов.

Freddie L Duncil

– W.Alex.Ohio, Preble

Finishing.com стал возможным благодаря …

этот текст заменяется на bannerText

Вопрос, ответ или комментарий в ЭТОЙ теме -или- Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции.

Это еще более заметно в более дешевых металлах.

Это еще более заметно в более дешевых металлах. Утвердительный ток является входом между анодом и катодом, а раствором является электролит, содержащий ионы металлов для гальваники. Покрываемое вещество и материал покрытия представляют собой два отдельных материала. Например, в процессе нанесения бериллиевой меди и никелирования подложка представляет собой бериллиевую медь, а слой покрытия – никель.

Утвердительный ток является входом между анодом и катодом, а раствором является электролит, содержащий ионы металлов для гальваники. Покрываемое вещество и материал покрытия представляют собой два отдельных материала. Например, в процессе нанесения бериллиевой меди и никелирования подложка представляет собой бериллиевую медь, а слой покрытия – никель. Металлы никель, хром, олово, медь, серебро и золото являются наиболее часто используемыми металлами для покрытия. Термин, часто используемый для обозначения никелирования, хромирования, позолоты и т. д.

Металлы никель, хром, олово, медь, серебро и золото являются наиболее часто используемыми металлами для покрытия. Термин, часто используемый для обозначения никелирования, хромирования, позолоты и т. д. Остановите дальнейшее окисление металла и улучшите механические свойства поверхности. На данный момент технология анодирования является самой популярной и эффективной. Анодированный алюминиевый сплав может повысить твердость поверхности и износостойкость.

Остановите дальнейшее окисление металла и улучшите механические свойства поверхности. На данный момент технология анодирования является самой популярной и эффективной. Анодированный алюминиевый сплав может повысить твердость поверхности и износостойкость. А так как существует так много разных сценариев покрытия, вы даже не поцарапали поверхность…

А так как существует так много разных сценариев покрытия, вы даже не поцарапали поверхность…