Металлорежущие станки и их классификация: Классификация металлорежущих станков.

alexxlab | 11.10.1985 | 0 | Разное

Классификация и система обозначения металлорежущих станков

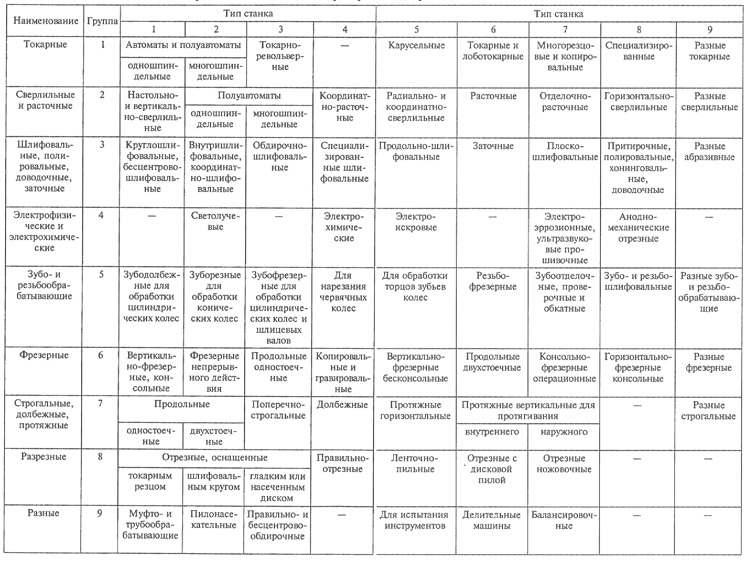

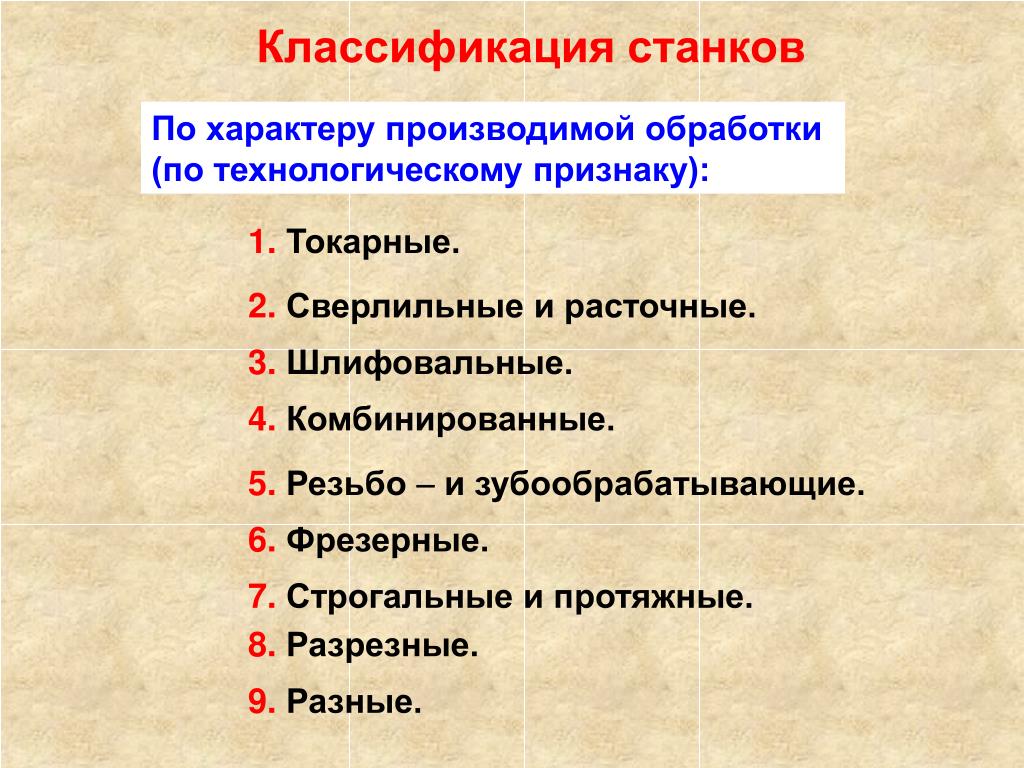

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу - на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента. Например, группа 4 предназначена для электроэрозионных, ультразвуковых и других станков.

Обозначение модели станка состоит из сочетания трех или четырех цифр и букв. Первая цифра означает номер группы, вторая – номер подгруппы (тип станка), а последние одна или две цифры – наиболее характерные технологические параметры станка.

Например:

1Е116 - означает токарно-револьверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм;

2Н125 – означает вертикально-сверлильный станок с наибольшим условным диаметром сверления 25мм;

2Г103П – настольный вертикально-сверлильный станок повышенной точности с

наибольшим условным диаметром сверления 3 мм.

Буква, стоящая после первой цифры, указывает на различное исполнение и модернизацию основной базовой модели станка. Буква в конце цифровой части означает модификацию базовой модели, класс точности станка или его особенности.

Классы точности станков обозначают:

Н - нормальной;

П – повышенной, точность 0,6 отклонений от Н;

В – высокой, точность 0,4 отклонений от Н;

А – особо высокой точности, точность 0,25 отклонений от Н;

С – особо точные станки, точность 0,16 отклонений от Н.

П, В, А, С - прецизионные станки (повышенной точности).

Принята следующая индексация моделей станков с программным управлением:

Ц – с цикловым управлением;

Ф1 – с цифровой индексацией положения, а также с предварительным набором координат;

Ф2 – с позиционной системой ЧПУ,

ФЗ – с контурной системой ЧПУ;

Ф4 – с комбинированной системой ЧПУ.

Например:

16Д20П - токарно-винторезный станок повышенной точности;

6Р13К-1 – вертикально-фрезерный консольный станок с копировальным устройством;

1Г340ПЦ – токарно-револьверный станок с горизонтальной головкой, повышенной точности, с цикловым программным управлением;

2455АФ1 – координатно-расточной двухстоечный станок особо высокой точности с предварительным набором координат и цифровой индикацией;

2Р135Ф2 – вертикально-сверлильный станок с револьверной головкой, крестовым столом и с позиционной системой числового программного управления;

Станки

подразделяют на универсальные (общего назначения), широкоуниверсальные

(ограниченное число операций), специализированные (одного наименования),

специальные и агрегатные (из взаимозаменяемых узлов).

Специальные и специализированные станки обозначают буквенным индексом (из одной или двух букв), присвоенным каждому заводу, с номером модели станка. Например, мод. МШ-245 – рейкошлифовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

По весу станки делятся на следующие категории:

до 1 т - легкая;

до 10 т – средняя;

до 30 т – крупная;

до 100 т – тяжелая;

св 100 т – уникальная.

при этом

до 5 т – транспортабельные;

св 5 т – не транспортабельные.

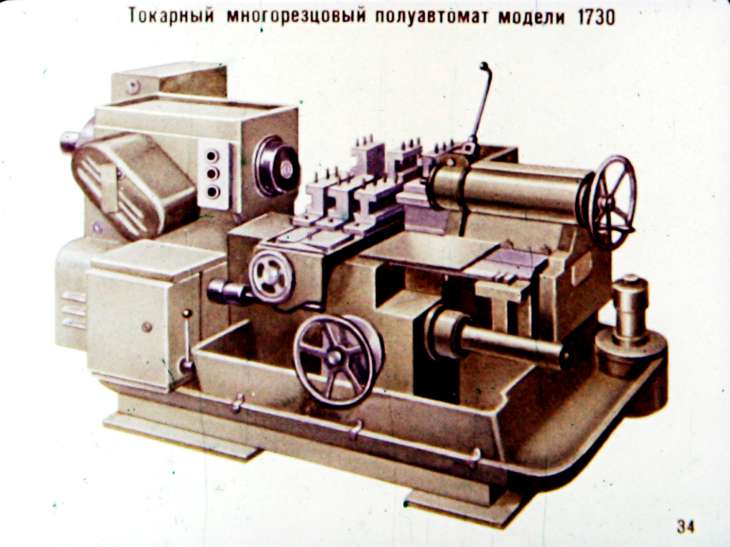

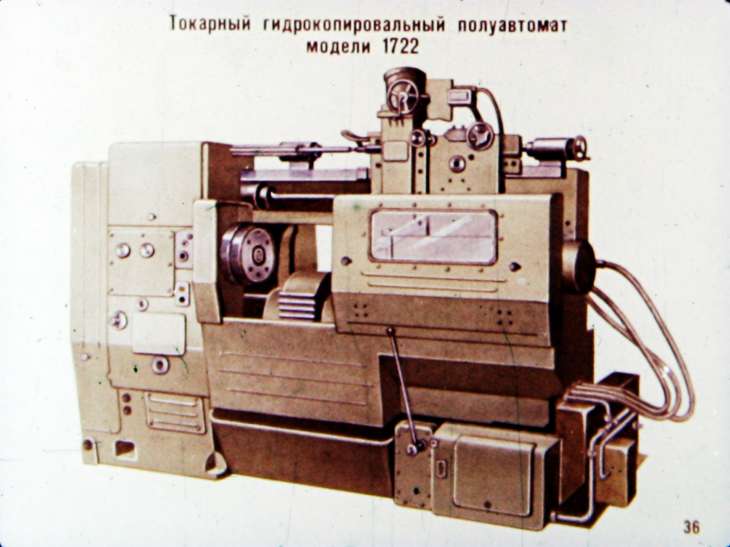

По степени автоматизации:

с ручным - нужны команды рабочего;

полуавтомат – только для наладки, установки и снятия заготовки;

автомат – без участия рабочего от установки детали

с ЧПУ – полуавтомат или автомат, управляемый по заранее составленной и легко заменяемой программе.

|

Станки |

Группа |

Тип |

Назначение станка |

|

ТОКАРНЫЕ |

1 |

0 |

автоматы и полуавтоматы специализированные |

|

1 |

автоматы и полуавтоматы одношпиндельные | ||

|

2 |

автоматы и полуавтоматы многошпиндельные | ||

|

3 |

токарно-револьверные | ||

|

4 |

токарно-револьверные полуавтоматы | ||

|

5 |

карусельные | ||

|

6 |

токарные и лоботокарные | ||

|

7 |

многорезцовые и копировальные | ||

|

8 |

специализированные | ||

|

9 |

разные токарные | ||

|

СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ |

2 |

0 |

– |

|

1 |

настольно- и вертикально-сверлильные | ||

|

2 |

полуавтоматы одношпиндельные | ||

| 3 |

полуавтоматы многошпиндельные | ||

|

4 |

координатно-расточные | ||

|

5 |

радиально- и координатно-сверлильные | ||

|

6 |

расточные | ||

|

7 |

отделочно-расточные | ||

|

8 |

горизонтально-сверлильные | ||

|

9 |

разные сверлильные | ||

|

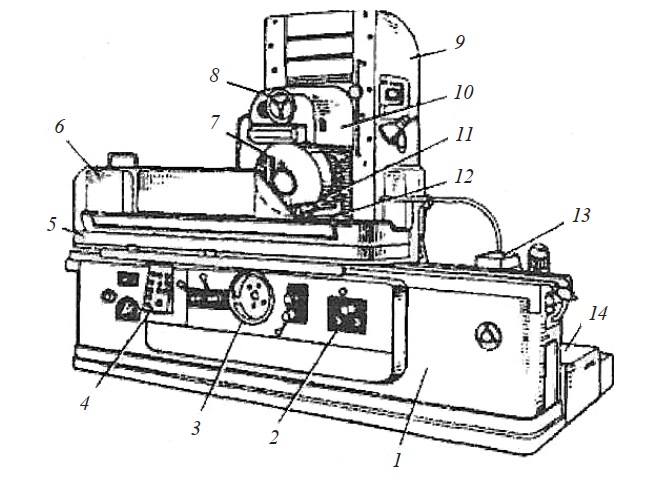

ШЛИФОВАЛЬНЫЕ, |

3 |

|

– |

|

1 |

круглошлифовальные, бесцентрово-шлифовальные | ||

|

2 |

внутришлифовальные, координатно-шлифовальные | ||

|

3 |

обдирочно-шлифлвальные | ||

|

4 |

специализированные шлифовальные | ||

|

5 |

продольно-шлифовальные | ||

|

6 |

заточные | ||

|

7 |

плоско-шлифовальные | ||

|

8 |

притирочные,

полировальные,хонинговальные, | ||

|

9 |

разные станки, работающие абразивом | ||

|

ЭЛЕКТРОФИЗИЧЕСКИЕ, |

4 |

0 |

– |

|

1 |

– | ||

|

2 |

светолучевые | ||

|

3 |

– | ||

|

4 |

электрохимические | ||

|

5 |

– | ||

|

6 |

– | ||

7 |

электроэрозионные, ультразвуковые прошивочные | ||

|

8 |

анодно-механические отрезные | ||

|

9 |

– | ||

|

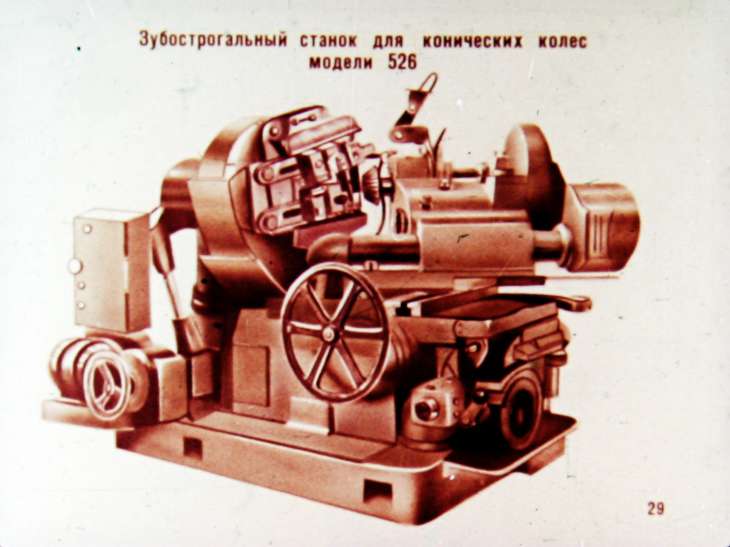

ЗУБО- и |

5 |

0 |

резьбонарезные |

|

1 |

зубодолбежные для цилиндрических колес | ||

|

2 |

зуборезные для конических колес | ||

|

3 |

зубофрезерные для

цилиндрических колес | ||

|

4 |

для нарезания червячных колес | ||

|

5 |

для обработки торцов зубьев колес | ||

|

6 |

резьбо-фрезерные | ||

|

7 |

зубоотделочные, проверочные и обкатные | ||

|

8 |

зубо- и резьбо-шлифовальные | ||

|

9 |

разные зубо- и резьбообрабатывающие | ||

|

ФРЕЗЕРНЫЕ |

6 |

0 |

барабано-фрезерные |

|

1 |

вертикально-фрезерные консольные | ||

|

2 |

фрезерные непрерывного действия | ||

|

3 |

продольные одностоечные | ||

|

4 |

копировальные и гравировальные | ||

|

5 |

вертикально-фрезерные бесконсольные | ||

|

6 |

продольные двухстоечные | ||

|

7 |

консольно-фрезерные операционные | ||

|

8 |

горизонтально-фрезерные консольные | ||

|

9 |

разные фрезерные | ||

|

СТРОГАЛЬНЫЕ, |

7 |

0 |

– |

|

1 |

продольные одностоечные | ||

|

2 |

продольные двухстоечные | ||

|

3 |

поперечно-строгальные | ||

|

4 |

долбежные | ||

|

5 |

протяжные горизонтальные | ||

|

6 |

протяжные

вертикальные для протягивания | ||

|

7 |

протяжные

вертикальные для протягивания | ||

|

8 |

– | ||

|

9 |

разные строгальные станки | ||

|

РАЗРЕЗНЫЕ |

8 |

0 |

– |

|

1 |

отрезные, работающие резцом | ||

|

2 |

отрезные, работающие абразивным кругом | ||

|

3 |

гладким или насечным диском | ||

|

4 |

правильно-отрезные | ||

|

5 |

ленточно-пильные | ||

|

6 |

отрезные с дисковой пилой | ||

|

7 |

отрезные ножовочные | ||

|

8 |

– | ||

|

9 |

– | ||

|

РАЗНЫЕ |

9 |

0 |

– |

|

1 |

трубо- и муфтообрабатывающие | ||

|

2 |

пилонасекательные | ||

|

3 |

правильно- и бесцентровообдирочные | ||

|

4 |

– | ||

|

5 |

для испытания инструментов | ||

|

6 |

делительные машины | ||

|

7 |

балансировочные | ||

|

8 |

– | ||

|

9 |

– |

Классификация металлорежущих станков

Металлорежущие станки можно классифицировать по отдельным признакам или по комплексу признаков. По технологическому назначению различают станки токарной, фрезерной, сверлильной и других групп. По степени универсальности различают станки универсальные, широкого применения, специализированные и специальные. Универсальные станки предназначены для выполнения разнообразных работ по обработке различных заготовок. Станки широкого назначения предназначены для выполнения определенных работ по обработке заготовок определенных наименований. Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, обработка зубчатого венца на зубофрезерном станке). На специальных станках выполняют вполне определенный вид работ на конкретной заготовке. Изменение любого размера заготовки требует модернизации станка.

По технологическому назначению различают станки токарной, фрезерной, сверлильной и других групп. По степени универсальности различают станки универсальные, широкого применения, специализированные и специальные. Универсальные станки предназначены для выполнения разнообразных работ по обработке различных заготовок. Станки широкого назначения предназначены для выполнения определенных работ по обработке заготовок определенных наименований. Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, обработка зубчатого венца на зубофрезерном станке). На специальных станках выполняют вполне определенный вид работ на конкретной заготовке. Изменение любого размера заготовки требует модернизации станка.

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы, станки с программным управлением. Автомат – станок, для возобновления цикла обработки которого не требуется непосредственного участия человека. Если для возобновления цикла обработки нужно только нажать кнопку «Пуск», то формально это станок-полуавтомат.

Если для возобновления цикла обработки нужно только нажать кнопку «Пуск», то формально это станок-полуавтомат.

По числу главных рабочих органов различают однои многошпиндельные станки, однои многопозиционные станки и т. д.

Различают пять классов точности станков: Н – нормальный, П – повышенный, В – высокий, А – особо высокой точности, С – особо точные станки.

В российском машиностроении принята Единая система условных обозначений станков, разработанная в научно-исследовательском экспериментальном институте металлорежущих станков (ЭНИМСе), в соответствии с которой каждому станку присваивается определенный шифр. Первые две цифры шифра определяют группу и тип станка. Буква на втором или третьем месте позволяет различить станки одного типоразмера, но с разными техническими характеристиками. Третья или четвертая цифра показывает условный типоразмер станка. Последняя буква указывает на различные модификации станков одной базовой модели.

Все металлорежущие станки разбиты на 10 групп, а каждая группа – на 10 типов. В представленной ниже классификации номер и название группы указаны курсивом, номер (от 0 до 9-го) и название типа указаны в скобках.

В представленной ниже классификации номер и название группы указаны курсивом, номер (от 0 до 9-го) и название типа указаны в скобках.

- Группа 0 – резервная.

- Группа 1 – токарные станки (0 – специализированные автоматы и полуавтоматы; 1 – одношпиндельные автоматы и полуавтоматы; 2 – многошпиндельные автоматы и полуавтоматы; 3 – револьверные; 4 – сверлильно-отрезные; 5 – карусельные; б – токарные и лобовые; 7 – многорезцовые; 8 – специализированные; 9 – разные токарные).

- Группа 2 – сверлильные и расточные станки (0 – резервный; 1 – вертикально-свер-лильные; 2 – одношпиндельные полуавтоматы; 3 – многошпиндельные полуавтоматы; 4 – координатно-расточные; 5 – радиальносверлильные; 6 – горизонтально-расточные; 7 – алмазно-расточные; 8 – горизонтально-сверлильные; 9 – разные сверлильные).

- Группа 3 – шлифовальные и доводочные станки (0 – резервный; 1 – круглошлифовальные; 2 – внутришлифовальные; 3 – обдирочные шлифовальные; 4 – специализированные шлифовальные; 5 – резервный; 6 – заточные; 7 – плоскошлифовальные; 8 – притирочные и полировочные; 9 – разные, работающие абразивом).

- Группа 4 – комбинированные станки.

- Группа 5 – зубои резьбообрабатывающие станки (0 – резьбонарезные; 1 – зубострогальные для цилиндрических колес; 2 – зуборезные для конических колес; 3 – зубофрезерные; 4 – для нарезания червячных пар; 5 – для обработки торцев зубьев; 6 – резьбофрезерные; 1 – зубоотделочные и поверочные; 8 – зубои резьбошлифовальные; 9 – разные зубои резьбообрабатывающие станки).

- Группа 6 – фрезерные станки (0 – резервный; 1 – вертикальные консольные; 2 – непрерывного действия; 3 – резервный; 4 – копировальные и гравировальные; 5 – вертикальные бесконсольные; 6 – продольные; 7 – консольные широкоуниверсальные; 8 – горизонтальные консольные; 9 – разные фрезерные).

- Группа 7 – строгальные, долбежные, протяжные (0 – резервный; 1 – продольно-строгальные одностоечные; 2 – продольно-строгальные двухстоечные; 3 – поперечно-строгальные; 4 – долбежные; 5 – протяжные горизонтальные; 6 – резервный; 7 – протяжные вертикальные; 8 – резервный; 9 – разные строгальные).

- Группа 8 – разрезные станки (0 – резервный; 1 – разрезные, работающие резцом; 2 – разрезные, работающие абразивным кругом; 3 – разрезные, работающие гладким диском; 4 – правильно-отрезные; 5 – пилы ленточные; 6 – пилы дисковые; 7 – пилы ножовочные).

- Группа 9 – разные станки (1 – опиловочные; 2 – пилонасекательные; 3 – правильнои бесцентрово-обдирочные; 4 – балансировочные; 5 – для испытания сверл и шлифовальных кругов; 6 – делительные машины).

Условный типоразмер станка обычно показывает наибольший размер обрабатываемой заготовки. Например, универсальный токарновинторезный станок модели 16К20: 20 – высота центров, т. е. расстояние от оси вращения заготовки до направляющих 200 мм; вертикальносверлильный станок модели 2Н135: 35 – наибольший диаметр сверления – 35 мм.

Просмотров: 204

классификация по группам и типам

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Металлорежущие станки

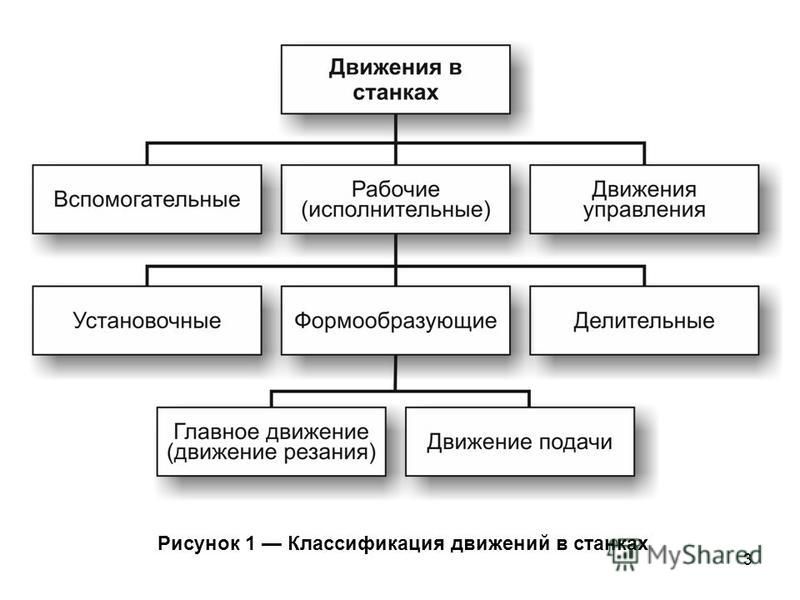

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Классификация металлорежущих станков по параметрам

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

- Масса и габариты.

Установка может быть тяжелой, крупной либо уникальной.

Установка может быть тяжелой, крупной либо уникальной. - Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

- Точность обработки. Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки. - C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Общие особенности конструкции всех типов металлорежущих станков

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором. - Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Конструкция металлорежущих станков, оснащенных ЧПУ

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство. - Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 3064

Получите консультацию специалиста

2.Металлорежущие станки, их классификация и назначение.

К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются высокой точностью размеров и качеством обработанных поверхностей деталей машин и приборов. Поэтому, несмотря на большие достижения технологии производства высококачественных заготовок,

роль обработки резанием и значение металлорежущих станков в машиностроении непрерывно повышаются.

Современные

металлорежущие станки – это разнообразные

и совершенные рабочие машины, использующие

механические, электрические и

гидравлические методы осуществления

движений и управления рабочим циклом,

решающие самые сложные технологические

задачи.

Станкостроение развивается как в количественном, так и качественном отношении. Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков.

Успешное развитие станкостроения обеспечивает перевооружение всех отраслей нашей промышленности высокопроизводительными и высококачественными станками, многие из которых отвечают требованиям мировых стандартов.

В основу классификации металлорежущих станков, принятой в пашей стране, положен технологический метод обработки заготовок. Классификацию по технологическому методу обработки проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обработки.

Станки делят на

токарные, сверлильные, шлифовальные,

полировальные и доводочные,

зубообрабатывающие, фрезерные,

строгальные, разрезные, протяжные,

резьбообрабатывающие и т. д.

д.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков (табл. 1.).

Таблица 1. Классификация металлорежущих станков

Группа | Шифр | Шифр типа | ||||||||||||

Станков | груп- | |||||||||||||

пы | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

Резервные | 0 | – | – | – | – | – | – | – | – | – | – | |||

Токарные | 1 | Автоматы и полуавтоматы | Рево- львер | Свер- лиль- | Кару сель | Токар ные и | Мно горез | Специ ализи | Раз ные | |||||

Специализи рованные | Одно шпин дель ные | Мно го пиндельные | ные | но от рез ные | ные | лобо вые | цовые | рован ные | токар ные | |||||

Сверлильные | 2 | – | Верти | Полуавтоматы | Коор | Ради | Гори | Алмаз | Гори | Раз | ||||

и расточные | каль но-свер- лиль- ные | Одно шпин дель ные | Мно го шпин дель ные | динат но расточные | ально свер лиль ные | зон таль но расто чные | но расто чные | зон таль но свер лиль ные | ные свер лиль ные | |||||

Шлифовальные и доводочные | 3 | – | Круг ло шли фова льные | Внут ри шли фова льные | Обди роч- ные шли фова льные | Спе циали зиров шли фова льные | – | Заточ ные | Пло- ско шли фова льные | При тироч ные и поли ровоч ные | Раз ные, рабо таю щие абра зивом | |||

Комбинированные | 4 | – | – | – | – | – | – | – | – | – | – | |||

Зубо- и резьбо- Обрабатываю-щие | 5 | Резь бо на рез ные | Зубо стро галь ные | Зубо рез ные для кони чес ких колес | Зубо фре зер ные | Для наре зания червячных пар | Для обра ботки тор цов зубьев | Резь бо фре зер ные | Зубо отде лоч ные и прове роч ные | Зубо и резь бо шли фо валь ные | Раз ные зубо и резьбо обрабатывающие | |||

Фрезерные | 6 | – | Верти каль ные кон соль ные | Непре рыв ного дейст вия | – | Копи рова ль ные и грави рова льные | Верти каль ные бесконсоль ные | Про доль ные | Кон соль ные широ коуни вер саль ные | Гори зон таль ные кон соль ные | Раз ные фре зер ные | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

Строгальные, | 7 | – | Продольные | Попе | Дол | Про | – | Про | – | Раз- | ||||

Долбежные и Протяжные | Одно стоечные | Двухстоечные | речно строгальные | беж ные | тяж ные горизонтальные | тяж ные верти каль ные | – | ные стро галь ные | ||||||

Разрезные | 8 | – | Разрезные, работающие | Пра виль | Пилы | |||||||||

рез цом | абра зив ным кру гом | глад ким дис ком | но-от рез ные | Лен точ ные | Дис ко вые | Ножо воч ные | – | – | ||||||

Разные | 9 | – | Опи ловочные | Пилонасе кательные | Правильно и бес цент рово обди роч ные | Балансиро воч ные | Для испытания сверл и шлифовальных кру гов | Дли тель ные | – | – | – | |||

Она построена по

десятичной системе; все металлорежущие

станки разделены на десять групп, группа

– на десять типов, а тип – на десять

типоразмеров. В группу объединены станки

по общности технологического метода

обработки или близкие по назначению

(например, сверлильные и расточные).

Типы станков характеризуют такие

признаки, как назначение, степень

универсальности, число главных рабочих

органов, конструктивные особенности.

Внутри типа станки различают по

техническим характеристикам.

В группу объединены станки

по общности технологического метода

обработки или близкие по назначению

(например, сверлильные и расточные).

Типы станков характеризуют такие

признаки, как назначение, степень

универсальности, число главных рабочих

органов, конструктивные особенности.

Внутри типа станки различают по

техническим характеристикам.

В соответствии с этой классификацией каждому станку присваивают определенный шифр. Первая цифра шифра определяет группу станков, вторая тип, третья (иногда третья и четвертая) показывает условный размер станка. Буква на втором или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками. Буква в конце шифра указывает на различные модификации станков одной базовой модели. Например, шифром 2Н135 обозначают вертикально – сверлильный станок

(группа 2, тип 1), модернизированный (Н), с наибольшим условным диаметром сверления 35 мм (35).

Различают станки

универсальные, широкого применения,

специализированные и специальные. На

универсальных станках выполняют самые

разнообразные работы, используя заготовки

многих наименований. Примерами таких

станков могут быть токарно-винторезные,

горизонтально-фрезерные консольные и

др. Универсальные станки применяются

е единичном производстве. Станки широкого

назначения предназначены для выполнения

определенных работ на заготовках многих

наименований (многорезцовые,

токарно-отрезные станки). Специализированные

станки предназначены для обработки

заготовок одного наименования, но разных

размеров (например, станки для обработки

коленчатых валов). Специальные станки

выполняют определенный вид работ на

одной определенной заготовке. Специальные

станки применяются в массовом производстве.

На

универсальных станках выполняют самые

разнообразные работы, используя заготовки

многих наименований. Примерами таких

станков могут быть токарно-винторезные,

горизонтально-фрезерные консольные и

др. Универсальные станки применяются

е единичном производстве. Станки широкого

назначения предназначены для выполнения

определенных работ на заготовках многих

наименований (многорезцовые,

токарно-отрезные станки). Специализированные

станки предназначены для обработки

заготовок одного наименования, но разных

размеров (например, станки для обработки

коленчатых валов). Специальные станки

выполняют определенный вид работ на

одной определенной заготовке. Специальные

станки применяются в массовом производстве.

По степени

автоматизации различают станки с ручным

управлением, полуавтоматы, автоматы и

станки с программным управлением. По

числу главных рабочих органов станки

делят на одношпиндельные, многошпиндельные,

односуппортные, многосуппортные. При

классификации по конструктивным

признакам выделяются существенные

конструктивные особенности (например,

вертикальные и горизонтальные токарные

полуавтоматы). В классификации по

точности установлены пять классов

станков: Н – нормальной, П – повышенной,

В – высокой. А – особо высокой точности

и С – особо точные станки.

В классификации по

точности установлены пять классов

станков: Н – нормальной, П – повышенной,

В – высокой. А – особо высокой точности

и С – особо точные станки.

Классификация металлорежущих станков производства России и СНГ

Главная » Статьи » Классификация станков » Универсальные токарно-винторезные станки

16.12.2017

Классификация станков

Просмотров: 815

Металлорежущие станки являются технологическими машинами и предназначены для обработки материалов резанием с целью получения деталей заданной формы и размеров с требуемой точностью и качеством обрабатываемой поверхности. Металлорежущие станки по классификации ЭНИМСа в зависимости от характера выполняемых работ распределены по группам. Каждая группа включает несколько типов станков, объединенных общими технологическими признаками и конструктивными особенностями ( табл.1 ). Станки одного типа с подобными параметрами и размерами объединены размерным рядом ( ряд типоразмеров ) (табл. 2 ). Конкретное конструктивное исполнение станка определенной группы и типоразмера, предназначенного для заданных условий обработки, определяется моделью станка.

2 ). Конкретное конструктивное исполнение станка определенной группы и типоразмера, предназначенного для заданных условий обработки, определяется моделью станка.

Принятая классификация позволяет присваивать каждому станку индекс модели из трех-четырех цифр. Первая цифра указывает группу, вторая – тип, третья и четвертая характеризует один из важнейших параметров станка или детали ( высота центров, диаметр прутка, размеры стола и т.п. ). Например, индекс 2Н135 обозначает: 2- сверлильный;, 1- вертикальный; 35- наибольший условный диаметр сверления, мм, буква Н указывает на модернизацию станка базовой мод. 2135. Алфавитный порядок букв соответствует числу модернизаций. В моделях станков с числовым программным управлением (ЧПУ) в конце шифра вводят букву Ф с цифрой: Ф1- станки с цифровой индикацией и предварительным набором координат; Ф2- с позиционной системой управления; Ф3- с контурной системой; Ф4- с универсальной системой для позиционной и контурной обработки, например, индекс 16К20Ф3- токарно-винторезный станок с высотой центров 200 мм и контурной системой программного управления.

По степени универсальности (специализации) станки делят на универсальные, специализированные и специальные. Универсальные станки общего назначения применяют для выполнения различных операций при обработке деталей широкой номенклатуры. Они имеют широкий диапазон регулирования скоростей и подач, снабжены быстродействующими механизмами управления и быстрых перемещений для установки столов, суппортов, бабок в заданное положение. К универсальным станкам относят токарные, токарно-винторезные, токарно-револьверные, фрезерные, сверлильные и др. Универсальные станки, как правило, применяют в мелкосерийном производствах. Для них характерна частая смена обрабатываемых деталей и переналадка инструмента.

|

Станки |

ГОСТ |

Размерный ряд по основному параметру |

|

Токарные |

440-81Е |

Наибольший диаметр обрабатываемой детали, мм: 10; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500; 3200; 4000; 5000; 6300 |

|

Координатно-расточные |

6464-78 |

Ширина рабочей поверхности стола, мм: 140; 200; 280; 400; 630; 1000; 1400 |

|

Зубофрезерные вертикальные общего назначения |

6852-80Е |

Наибольший диаметр обрабатываемого колеса с прямым зубом, мм: 80; 125; 200; 320; 500; 800; 1250; 2000; 3200; 5000 |

|

Продольно-строгальные |

439-73 |

Наибольшая ширина обрабатываемой детали, мм: 630; 800; 1000; 1250; 1600; 2000; 2500; 3200; 4000; 5000 |

|

Протяжные общего назначения |

10648-82Е |

Номинальная тяговая сила, кН: 25; 50; 100; 200; 400; 800; 1600 |

Специализированные станки предназначены для обработки однотипных деталей, сходных по конфигурации, но имеющих различные размеры. К ним относят токарно-затыловочные станки, станки для обработки коленчатых валов, зубообрабатывающие, резьбонарезные и др. Для них характерна быстрая переналадка и настройка сменных устройств и приспособлений на обработку детали того же наименования, но с другими размерами, применяются в серийном и крупносерийном производствах.

К ним относят токарно-затыловочные станки, станки для обработки коленчатых валов, зубообрабатывающие, резьбонарезные и др. Для них характерна быстрая переналадка и настройка сменных устройств и приспособлений на обработку детали того же наименования, но с другими размерами, применяются в серийном и крупносерийном производствах.

Специальные станки предназначены для обработки одной или нескольких подобных деталей одного типоразмера или даже для выполнения отдельных операций, например, для фрезерования лопаток, турбин, для растачивания отверстий блоков цилиндра и т.п. Применение специальных станков позволяет сократить до минимума вспомогательное и основное технологическое время за счет автоматизации обработки и применения оптимальных режимов резания и конструкций инструмента, быстросменной многоинструментальной оснастки с автоматической подналадкой. Такие станки применяют в крупносерийном и массовом производствах. Для обозначения специализированных и специальных станков каждому станкостроительному заводу присвоен индекс из одной или двух букв, после которого ставится порядковый номер модели. Например, МК- Московский станкостроительный завод «Красный пролетарий»; ЕЗ- Егорьевский станкостроительный завод «Комсомолец»; ВШ- Витебский станкостроительный завод им. С.М. Кирова.

Например, МК- Московский станкостроительный завод «Красный пролетарий»; ЕЗ- Егорьевский станкостроительный завод «Комсомолец»; ВШ- Витебский станкостроительный завод им. С.М. Кирова.

По степени точности станки делят на пять классов. Наиболее распространенный класс Н- нормальной точности, к которому относятся большинство универсальных станков. Класс П- станки повышенной точности с более высокими требованиями к точности и качеству изготовления основных деталей станка, их монтажу и регулированию при сборке. Класс В- станки высокой точности, отличаются от базовой модели применением специальной конструкции отдельных деталей, высокой точностью изготовления, качеством сборки и регулирования. Класс А- станки особо высокой точности, основные и базовые элементы которых изготовлены и собраны с более жесткими требованиями, чем в станках класса В. Класс С- станки особо точные или мастер-станки предназначены для изготовления деталей наивысшей точности для станков классов А В. Класс точности станка, кроме нормального, указывают после индекса его модели, например, мод. 16К20В- токарно-винторезный станок высокой точности.

16К20В- токарно-винторезный станок высокой точности.

Станки классов А, В и С для обеспечения высокой точности должны эксплуатироваться в специальных термоконстантных помещениях, в которых необходимо поддерживать постоянными температуру и влажность. По массе станки делят на легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10 т). Тяжелые станки бывают крупные (до 30 т), собственно тяжелые ( до 100 т) и особо тяжелые или уникальные (св. 100 т)

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Универсальные токарно-винторезные станки

16.12.2017

Просмотров: 816

Металлорежущие станки являются технологическими машинами и предназначены для обработки материалов резанием с целью получения деталей заданной формы и размеров с требуемой точностью и качеством обрабатываемой поверхности.

Классификация станков

Купим ваши станки б/у (Продать станок бу.

)

)07.11.2019

Просмотров: 6451

В случае необходимости продажи вашего станка б/у необходимо позвонить по телефону в Москве (499) 653-78-70 или в Санкт-Петербурге (812) 981-60-50. Наш специалист ответит на все возникшие вопросы, произведет экспресс оценку оборудования.

Классификация станков

Оборудование для распиловки бревен СБ-36 (СТЛБ-32)

10.09.2018

Просмотров: 768

Многие лесозаготовительные предприятия зачастую сталкиваются с проблемой при выборе оборудования для переработки большого объема круглого леса с высоким качеством распиловки.

Классификация станков

Классификация металлорежущих станков

Металлорежущий станок – специальный механизм, который используют в изготовлении деталей необходимого параметра. С его помощью из заготовки вырезают изделие заданных параметров. К получаемой детали предъявляются стандартные требования качества исполнения. Существующая классификация металлорежущих станков основана на особенностях выполняемого процесса.

Существующая классификация металлорежущих станков основана на особенностях выполняемого процесса.

- Классификация

- Специализация

- Классификация с упором на точность

Классификация

Основываясь на ЭНИСМу, станки разделяют на группы. Каждая из них состоит из нескольких типов устройств, которые объединены едиными конструктивными характеристиками и технологическими данными. Размерный ряд металлорежущих станков состоит из машин одного типа, имеющих схожие параметры. Модельный ряд агрегатов определяется конструктивным исполнением механизмов, отдельно взятых типоразмеров, а также группы.

Установленная классификация металлорежущих станков дает возможность разделять устройства, опираясь на их особенности. Поэтому каждому отдельно взятому агрегату дается шифр модели. Он должен иметь 3-4 цифры. Допустим индекс агрегата – 2h235. Смотрим, первой идет цифра – 2, она указывает, что это сверлильный агрегат. Второй стоит буква H, это означает модернизацию базовой модели. Следом идет цифра 1, указывающая на вертикальный агрегат. Последние две цифры характеризуют максимальный диаметр сверления, который в данном случае равняется 35 мм.

Следом идет цифра 1, указывающая на вертикальный агрегат. Последние две цифры характеризуют максимальный диаметр сверления, который в данном случае равняется 35 мм.

Когда речь идет о ЧПУ, то есть машин с программным управлением, то к индексу добавляется буква Ф и цифра. Если это 1, то представленный агрегат содержит подготовленный список координат и числовую индексацию. Цифра 2 указывает на позиционную программу управления. Индекс с 3 на конце характеризует контурную систему. Если после Ф стоит 4, то она указывает на снабжение универсальной системой обработки. Допустим, имеется устройство с индексом 16K20Ф3. Представленная модель – это винторезный агрегат, имеющий контурную систему управления м максимальным диаметром сверления 20 см.

Специализация

Выделяется классификация металлорежущих станков, которая учитывает их специализацию.

Опираясь на это, имеются механизмы:

- Универсальные

токарные, сверлильные, винтовые, фрезерные и т. д. Применяются для осуществления разнообразных процессов в ходе работы с деталями широкого перечня. Такие устройства обеспечиваются быстродействующими механизмами управления, широким спектром управления, ускоренным изменением положения элементов машины. Использование универсальных станков отличается частой сменой наладки элементов и заготовок. Чаще всего их применяют для мелко- и серийного производства.

д. Применяются для осуществления разнообразных процессов в ходе работы с деталями широкого перечня. Такие устройства обеспечиваются быстродействующими механизмами управления, широким спектром управления, ускоренным изменением положения элементов машины. Использование универсальных станков отличается частой сменой наладки элементов и заготовок. Чаще всего их применяют для мелко- и серийного производства.

- Специализированные

зубообрабатывающие, токарно-затыловочные, резьбонарезные и т.д. Используют в крупно- и серийном производстве. Применяются в работе с однотипными деталями, отличающимися по параметрам, однако имеющими похожую конфигурацию. Использование специализированных станков отличается ускоренной настройкой сменных элементов на работу с деталями отличными по размеру, но одного вида.

- Специальные

Используются для работы с одинаковыми деталями или для изготовления всего одного изделия. Изготавливаются агрегаты, созданные для осуществления отдельных процессов. К примеру, механизм растачивания отверстий в цилиндре или станок для фрезерования турбин и др. Специальные станки обеспечиваются автоматизированной подналадкой, большим числом инструментов, быстросменным оборудованием. Благодаря этому намного сокращается время выполнения процесса. Существует обозначение специальных станков. Первые две буквы которого указываются на завод, где был изготовлен механизм. Стоящие после них цифры обозначают порядковый номер изделия. Егорьевский завод обозначается буквами ЕЗ, московский – МК, Витебский ВШ. Эти агрегаты используют для крупносерийного, а также массового производства.

Изготавливаются агрегаты, созданные для осуществления отдельных процессов. К примеру, механизм растачивания отверстий в цилиндре или станок для фрезерования турбин и др. Специальные станки обеспечиваются автоматизированной подналадкой, большим числом инструментов, быстросменным оборудованием. Благодаря этому намного сокращается время выполнения процесса. Существует обозначение специальных станков. Первые две буквы которого указываются на завод, где был изготовлен механизм. Стоящие после них цифры обозначают порядковый номер изделия. Егорьевский завод обозначается буквами ЕЗ, московский – МК, Витебский ВШ. Эти агрегаты используют для крупносерийного, а также массового производства.

Классификация с упором на точность

Классификация металлорежущих станков с упором на точность состоит из 5 классов:

- Н нормальной. Данному варианту точности принадлежит основанная масса универсальных агрегатов.

- П повышенной. Для них существуют повышенные характеристики качества производства элементов изделия, их установки, регулирования, наладки в процессе изготовления.

- В высокой. Если сравнивать с базовой моделью, эти станки характеризуются гораздо лучшей точностью изготовления, установки элементов изделия и его регулирования. Используются элементы особой системы.

- А особо высокой. Характеризуются повышенным качеством изготовления всех элементов агрегата. К ним предъявляются особо жесткие требования.

- С – мастер-класс. Механизмы с самыми лучшими показателями точности применяются в изготовлении элементов механизмов для двух предыдущих классов.

Указание соответствующего класса точности агрегата находится в конце индекса станка. Возьмем, к примеру, 16К20В. Данная модель принадлежит к токарно-винторезным механизмам. Буква В указывает на высокую точность исполнения станка.

К агрегатам трех последних классов предъявляются особые требования эксплуатации. С целью обеспечения точности механизмов такие станки должны работать в условиях стабильного температурно-влажностного режима.

В зависимости от массы металлорежущие агрегаты бывают: тяжелыми, легкими, средними.

Какие бывают виды металлорежущих инструментов?

29 апреля 2021 г.

Металлорежущие инструменты играют важную роль в обрабатывающей промышленности. Это не что иное, как обрабатывающее оборудование, которое режет, режет, сверлит, пробивает, шлифует и прессует. Станки – это машины для резки или формовки металла с механическим приводом, используемые для изменения заготовки до заданного размера и формы путем вырезания нежелательных участков, контролируемого процесса электрического оборудования, прессования, уплотнения, волочения или резки. 9Инструмент для резки металла 0009 управляется либо вручную, либо с автоматическим управлением.

На рынке доступны различные типы станков, в том числе ручные металлорежущие инструменты , толстые металлорежущие инструменты, и т. д. Металлорежущие станки включают в себя – токарный станок, сверлильный станок, фрезерный станок, сверлильный станок, шлифовальный станок , обрабатывающий центр и т. д. В этой статье будут обсуждаться различные виды металлорежущих станков.

Инструменты для резки металла предназначены в первую очередь для удаления остатков материала с изготовленного куска металла с помощью деформации сдвига.

Обычно используются два типа металлорежущих инструментов; одноточечные инструменты и многоточечные инструменты.

- Одноточечные инструменты в основном используются для удаления лишнего материала за счет обрезания кромок при формовании, токарной обработке и других связанных операциях.

- Многолезвийный инструмент может быть частью таких важных процессов, как шлифование, сверление и фрезерование.

Вот список инструментов для резки металла , В этой статье мы упомянули все необходимые режущие инструменты для работы с металлом. Ниже приведены инструменты для резки металла:

Машины для высечкиЭти машины вырезают фигуры из бумаги, ДСП и других материалов. Эти машины размещаются на самом верху вашего верстака и хранятся на небольшой площади.

СверлаСверла — это основной инструмент, используемый для создания круглых отверстий. Он вращается и движется в мгновение ока и способен проделать отверстие в твердом металле. он оснащен немного; некоторые электрические дрели также имеют функцию молотка.

Пуансоны Пробойник может представлять собой стержень из твердого металла с острым концом на одном конце и тупым концом на противоположном, по которому обычно ударяют молотком. Плотники в основном используют его для ударов, потому что он может быстро пересечь твердый металл и вбить в металл такие предметы, как гвозди.

Это вращающийся инструмент, используемый в металлообработке. Эти развертки предназначены для увеличения размеров ранее сформированного отверстия.

МетчикиСлесари используют метчики для нарезания внутренней резьбы. Он подходит для удаления материалов из резьбового отверстия. Режущие метчики очень универсальны и могут использоваться с различными типами материалов.

Сопутствующие – Типы ножовочных полотен

От центра автомобиля до компонентов самолета, Режущие инструменты превращают металл в надежные прецизионные детали. Режущие инструменты для обработки варьируются от оборудования для грубой резки, такого как отрезная пила или шлифовальный станок, до программируемых, ориентированных на производство станков, таких как металлообрабатывающий станок. Здесь представлены все типы металлорежущих инструментов, используемых в проектах промышленного уровня.

Если вы когда-нибудь задавались вопросом, как точить лестничные стойки, то токарный станок — это ответ. Токарный станок слесаря функционирует как стол для сжигания древесины, но обеспечивает легкость и точность фрезерования металла. Установите ткань на каждом конце станка, затем поверните станок и прижмите режущие кромки к материалу, потому что он вращается. вы также вручную обрезаете края ткани или программируете и управляете разрезами с помощью компьютерного ввода.

Сверлильный станокСверлильный станок просверливает прецизионные отверстия, расширяет отверстия и нарезает резьбу. Сверлильный станок оснащен рычагом, который подвешивает сверло к неподвижному основанию. Положите ткань на дно, затем активируйте дрель и опустите ее через материал. Сверлильные станки опускаются по жесткой и быстрой оси; они режут точно прямо вверх и вниз.

Фрезерный станок Станки, иначе называемые металлическими мельницами, фрезерные станки требуют множества станков для резки и формовки металла, которые будут специально изготовлены, коммерчески доступны или запатентованы. Программируемые фрезерные станки, выполняющие многочисленные операции резания по различным осям, называются станками с ЧПУ. Большинство фрезерных станков оснащены мобильными вращающимися режущими инструментами, которые прокалывают, режут и придают форму фиксированному материалу.

Программируемые фрезерные станки, выполняющие многочисленные операции резания по различным осям, называются станками с ЧПУ. Большинство фрезерных станков оснащены мобильными вращающимися режущими инструментами, которые прокалывают, режут и придают форму фиксированному материалу.

Шлифовальный станок входит в число ручных инструментов для резки металла , которые вращают абразивные или заостренные диски для шлифовки, придания формы и резки материалов. Мобильность шлифовального станка позволяет измельчать и придавать форму там, где стационарные режущие инструменты не могут этого сделать.

Отрезная пила Отрезная пила может быть грубым стационарным резаком, который обычно будет резать материалы по длине. Отрезная пила имеет вращающееся абразивное или заостренное лезвие, подвешенное к рычагу над неподвижным основанием. В опущенном состоянии нож прорезает материал, лежащий на дне, во время измельчения.

Сварочные инструменты используют сверхгорячее концентрированное пламя для разрезания материала. Пламя сварщика может проплавить твердые и толстые материалы без физического сопротивления. Однако это обычно приводит к грубым или грязным краям.

Ручные вращающиеся инструментыВращающиеся насадки вращающихся инструментов, называемые битами, используются для резьбы, резки, развертывания и удаления заусенцев. Ручные вращающиеся инструменты обычно весят всего один фунт и, поскольку их насадки небольшие, часто используются для выполнения мелких или точных работ вручную.

Оставить комментарий

Режущие инструменты (классификация типов и характеристики)

24 декабря 2020 г.

Режущие инструменты (классификация типов и характеристики)

Режущий инструмент представляет собой устройство с лезвием на конце хвостовика для резки материала. Алмаз/CBN, быстрорежущая инструментальная сталь, цементированный карбид, керамика и керамика входят в состав материала лезвия.

Алмаз/CBN, быстрорежущая инструментальная сталь, цементированный карбид, керамика и керамика входят в состав материала лезвия.

Механическая обработка – это процесс, используемый в производственной деятельности. В этом процессе путем срезания предварительно отформованной заготовки в виде стружки постепенно удаляется лишняя часть материала. При механической обработке тяжелый, прочный и наклонный или клиновидный инструмент, называемый режущим инструментом, используется для сжатия материала и срезания лишнего слоя.

Конечной целью режущего инструмента является отклинивание определенного слоя обрабатываемого материала для придания ему определенной формы в виде готового изделия. Чтобы облегчить удаление нежелательного слоя вещества с минимальными усилиями, инструмент имеет клиновидную форму с тонким кончиком.

Для ознакомления с видами, классификацией и характеристиками режущего инструмента перейдем к статье.

Что такое режущий инструмент? Режущий инструмент представляет собой остроконечное устройство клинового типа, которое используется для срезания заготовки с лишнего слоя материала для придания ей определенного масштаба, формы и точности. Станок тесно ориентирован на это. Относительной скорости работы режущего инструмента и заготовки способствуют различные механические приспособления для выполнения режущего действия.

Станок тесно ориентирован на это. Относительной скорости работы режущего инструмента и заготовки способствуют различные механические приспособления для выполнения режущего действия.

Режущий инструмент, как следует из названия, используется в технологии механической обработки для операций резания. Фрезы можно использовать в различных видах механической обработки. Поэтому, исходя из их соответствующих позиций в обработке, фрезы были названы соответственно.

Вот список наиболее часто используемых режущих инструментов :

Пильные полотна для пневматической пилы

Пильные полотна для пневматической пилы — мощная пневматическая сабельная пила, которая может легко резать плоские и криволинейные поверхности. Эти пневматические пилы предназначены для высокоскоростной резки металла. Его корпус изготовлен из авиационного алюминия, что делает его очень прочным и устойчивым к коррозии и другим химическим воздействиям.

Буровые коронки

Буровые коронки имеют винтовые наконечники, которые легко вкручиваются в древесину и закручиваются по всей длине, чтобы сделать отверстие чистым и удалить как можно больше стружки и пыли, образующихся во время сверления.

Буровая коронка оснащена двойными режущими лезвиями, которые облегчают сбалансированное сверление и обрезку гвоздей.

Ножовки

Ножовка – это тип ручного инструмента, специально предназначенный для резки таких материалов, как пластик, сталь и другие металлы. Эти Bi-Metal Hacksaw представляет собой вариант традиционной ручной пилы, обычно используемой для резки дерева, и стал основным инструментом как для профессионалов, так и для любителей.

Полотна для ножовки доступны в размерах 12 дюймов и с различными зубьями для резки материалов.

Кольцевые пилы

A Bi-Metal Cobalt Кольцевые пилы представляют собой тип ручного инструмента с переменным шагом зубьев 4/6 и глубиной пропила 1-1/2 дюйма, специально предназначенный для резки таких материалов, как пластик, сталь , и другие металлы.

Оправки для кольцевой пилы

Оправка для кольцевой пилы — это разновидность ручной дрели, которая соединяет сверлильный патрон с самой пилой. Также известен как мандрен. Оправка кольцевой пилы универсальна и может использоваться с несколькими диаметрами кольцевой пилы.

Позволяет легко и эффективно менять пилы, так как нет необходимости снимать оправку с устройства.

Ресиверные лезвия

Ресиверные лезвия изготовлены из высококачественной стали, комбинированный набор обеспечивает выбор лезвий для обычных применений. Металл 9Полотна для сабельных пил 0009 совместимы со всеми марками сабельных пил.

Эти биметаллические полотна для сабельных пил СДЕЛАНЫ В США. Этот отрезной круг является прекрасным дополнением к любому набору пил и идеально подходит для работы с металлом, пластиком, деревом и гипсокартоном.

Лопастные насадки

Широкий ассортимент лопаточных насадок с плоскими лезвиями на рынке. Эти сверла обычно используются розничными торговцами, такими как электрики и сантехники, для сверления отверстий в шпильках в стенах для прокладки проводки или труб.

Эти сверла обычно используются розничными торговцами, такими как электрики и сантехники, для сверления отверстий в шпильках в стенах для прокладки проводки или труб.

Плоская лопатка с острой режущей кромкой обеспечивает чистоту отверстия.

Отверстия для отверстий TCT

Отверстия для отверстий TCT с легкостью режут листовой металл, дерево и другие материалы. Как фрезы, они эффективны, поскольку режут отверстие по окружности. В комплект входят фрезы для отверстий, шестигранный ключ и пилотное сверло.

Эти сверлильные станки стали незаменимым помощником при резке металла. Эти кольцевые пилы делают точные, точные, чистые круглые отверстия в металлических и стальных листах. Он используется экспертами по обработке металлов и теми, кто предпочитает самые высокие стандарты для своих инструментов.

Пильные полотна из твердосплавной стали (алюминий, сталь, дерево)

Пильные полотна с твердосплавными напайками (TCT) специально разработаны для резки алюминия, дерева, стали и других металлов, включая прутки, литье под давлением, экструзию и лист. Эти W ood режущие инструменты идеально подходят для алюминия и цветных металлов.

Эти W ood режущие инструменты идеально подходят для алюминия и цветных металлов.

Эта фреза выполняет операцию сверления и поэтому связана со сверлильным, фрезерным или токарным станком.

Отрезная пила

Отрезная пила — это стационарный инструмент для грубой резки, который можно использовать для обрезки материалов по длине. Отрезная пила имеет вращающееся абразивное или заостренное лезвие, подвешенное к рычагу над неподвижным основанием.

Фреза (или фреза)

Этот инструмент используется для фрезерных работ на фрезерном станке.

Летучая фреза

Этот инструмент выполняет задачу фрезерования мух на фрезерном станке.

Формирователь

Эта фреза предназначена для придания заготовке точной формы и точности и выполняется на формовочном блоке.

Строгальный станок

Аналогичен строгальному станку. Однако в этом методе используются более крупные заготовки, которые перемещаются во время процесса, а фреза перемещается по форме.

Расточная оправка

Для выполнения процесса растачивания эта режущая система устанавливается на буровой или буровой установке.

Развертка

Используется для выполнения процедуры развертывания на сверлильном станке.

Протяжка

Для выполнения процедуры развертывания на сверлильном станке.

Варочная панель

Эта фреза выполняет зубофрезерную операцию на зубофрезерном станке.

Шлифовальный круг

Этот шлифовальный инструмент представляет собой абразивное устройство, используемое на шлифовальном станке для операции шлифования.

Сварочные аппараты

Для разрезания стали в сварочных инструментах используется сверхгорячее интенсивное пламя. Без физического сопротивления пламя сварщика проплавит твердые и плотные материалы. Однако обычно это приводит к неровным или грязным краям.

Классификация режущих инструментов Режущие инструменты можно классифицировать многими способами. Однако наиболее общий метод зависит от количества клиньев для резки сердцевины, задействованных одновременно в процессе резки.

Однако наиболее общий метод зависит от количества клиньев для резки сердцевины, задействованных одновременно в процессе резки.

На основании этого, как описано ниже, фрезы подразделяются на три секции:

Одноточечный режущий инструментЭтот тип режущего инструмента имеет одну основную режущую кромку, которая выполняет одновременное режущее действие. Сверлильный инструмент, инструменты для прорезания пазов, токарные инструменты, инструменты для резки на лету и многое другое – вот некоторые из случаев однолезвийной фрезы.

Двойной режущий инструментКак следует из названия, этот режущий инструмент состоит из двойных режущих кромок, которые одновременно участвуют в одном проходе процесса резки. Инструмент для сверления является примером двухлезвийной фрезы.

Многолезвийный режущий инструмент Этот режущий инструмент имеет более двух основных канавок (режущих кромок), которые могут одновременно срезать лишний слой материала с заготовки за один проход. Протяжка, фрезерный круг, фреза, зубофрезерная фреза и другие — вот некоторые примеры многогранной фрезы.

Протяжка, фрезерный круг, фреза, зубофрезерная фреза и другие — вот некоторые примеры многогранной фрезы.

При выборе или изготовлении режущего инструмента необходимо учитывать свойства, прочность и качество материала: Ниже приведены некоторые характеристики режущего инструмента:

- Даже при более высоких или более низких температурах режущие инструменты должны иметь повышенную прочность и твердость.

- Ни одно из свойств материала (пластичность, твердость, прочность) длинной перекладины не должно изменяться.

- Он должен обладать высокой прочностью и должен выдерживать удары и вибрацию.

- Цена инструмента должна быть дешевой.

- Изготавливается быстро.

- Должен иметь низкий коэффициент трения.

Это все, что касается стилей и классификаций методов резки. Если вы новичок в технологии обработки, то эта статья может помочь вам узнать больше о режущих инструментах из центра, которые необходимы для основного инструмента обработки.

Оставить комментарий

9Станок для резки листового металла 0000 — типы, решение для загрузки и разгрузки8 ноября 2021 г.

Знакомство с различными типами станков для резки листового металла и рекомендуемое решение по загрузке и разгрузке этих столов для резки — индивидуальные магнитные подъемные балки производства HVR MAG .

Станки для лазерной резки

Они используют тепло, излучаемое лазерным лучом, направляемым зеркалами или оптическими волокнами. Лазерная резка позволяет резать различные материалы без смены инструмента, просто задав параметры лазера. Это очень точный процесс с очень маленькой шириной насечки, позволяющей создавать сложные контуры. В зависимости от материала, который необходимо разрезать, скорость резки может быть очень высокой.

Основные преимущества:

- Высокая точность резки

- Высокая скорость

- Хорошее качество резки

- Низкий уровень шума

- Низкая вибрация

Станки плазменной резки

Они используются только для черных (сталь, нержавеющая сталь и т. д.) и цветных металлов (латунь, медь, алюминий и т. д.) с максимальной толщиной 160 мм.

д.) и цветных металлов (латунь, медь, алюминий и т. д.) с максимальной толщиной 160 мм.

Плазменная резка выполняется быстрее, чем лазерная резка средних и толстых листов, и быстрее, чем кислородно-ацетиленовая резка тонких и средних листов. Как правило, плазменная резка подходит для резки пластин из толстого металла.

Основные характеристики:

- Резка толстого металла (до 160 мм)

- Высокая скорость

- Требуется хорошая вентиляция

- Частая замена сопла и электрода

Машины для гидроабразивной резки

Они используют давление воды для резки всех типов материалов (кроме закаленного стекла, которое раскалывается под давлением) толщиной до 600 мм. Однако мы советуем вам ограничиться резкой заготовок толщиной не более 200 мм, чтобы сохранить правильную скорость и точность резки этим методом.

Гидроабразивная резка не деформирует заготовку (отсутствие деформации из-за повышения температуры), кромки реза мягкие и блестящие. Однако это довольно шумный процесс. Резка может быть относительно быстрой по прямой линии, но резко замедляется при изменении направления.

Однако это довольно шумный процесс. Резка может быть относительно быстрой по прямой линии, но резко замедляется при изменении направления.

Основные характеристики:

- Очень универсальный, режет все типы материалов

- Отсутствие деформации заготовки

- Высокий уровень шума

- Низкая скорость при неровном резе

Машины кислородно-ацетиленовой резки

Они посылают поток чистого кислорода на расплавленный металл для выполнения резки. Этот метод можно использовать только для определенных типов стали, но его преимущество заключается в том, что он позволяет резать листы толщиной до 400 мм.

Это относительно медленный процесс, но есть машины, которые объединяют несколько кислородно-ацетиленовых резаков, которые работают параллельно для повышения производительности.

Основные характеристики:

- Может использоваться только для стали

- Толщина резки до 400 мм

- Низкая скорость резания

Электроэрозионные станки для резки

Также известные как электроэрозионные станки, они используются для обработки токопроводящих материалов. Они могут выполнять очень точные разрезы на деталях максимальной толщиной 300 мм. Принцип заключается в удалении материала с заготовки с помощью электрошока.

Они могут выполнять очень точные разрезы на деталях максимальной толщиной 300 мм. Принцип заключается в удалении материала с заготовки с помощью электрошока.

Этот процесс рекомендуется для резки очень твердых металлов, таких как закаленная сталь.

Основные характеристики:

- Высокая точность резки

- Может использоваться только на металлах

- Резка очень твердых металлов

Решение для загрузки и разгрузки станка для резки листового металла

При работе с большим столом для резки, очистка стола в кратчайшие сроки после процедуры резки играет важную роль в повышении общей производственной эффективности цеха. .

Погрузка и разгрузка с помощью магнитной траверсы – также называемой магнитной траверсой, типа подъемного оборудования для стальных листов, использующего силу зажима магнитных подъемников. Многоточечная магнитная подъемная система разгружает каркас и отрезает детали от стола одним движением.

Мастерским не нужно вручную собирать и сортировать вырезанные детали, на что уходит огромное количество времени. Кроме того, он также оснащен дистанционным радиоуправлением, для управления процессом разгрузки требуется только один рабочий.

Или мы также поставляем магнитное подъемное оборудование для простой загрузки стального листа на стол для резки, в зависимости от толщины листов. Узнайте больше о нашей системе подъемных магнитов , перейдите на страницу нашего продукта https://www.hvrmagnet.com/product/single-steel-plate-lifting-magnets-21.html.

Электроэрозионные станки для резки Станки для лазерной резки Решение для загрузки и разгрузки станков для резки листового металла Станки для кислородно-ацетиленовой резки Станки для плазменной резки Типы станков для резки листового металла Станки для гидроабразивной резки

Вам также может понравиться

Об авторе: hvrmag

Типы методов резки металла

Изготовление металла является важным этапом в создании всех видов металлических деталей, компонентов и машин. Почти во время любого производственного процесса необходимо будет разрезать необходимые металлические материалы, однако существует несколько различных подходов к резке металла, из которых вы можете выбрать.

Почти во время любого производственного процесса необходимо будет разрезать необходимые металлические материалы, однако существует несколько различных подходов к резке металла, из которых вы можете выбрать.

Какой тип резки металла подходит для вашего применения? Чтобы помочь вам принять решение, мы рассмотрим некоторые из наиболее часто используемых технологий и подходов к резке металла.

Шлифовка

Шлифовка — это процесс резки металла, используемый в производстве. Фактическая шлифовка металла используется для избавления металлических компонентов от грубых кромок путем удаления заусенцев, сглаживания сварных швов и, в некоторых случаях, создания острых кромок.

Шлифование почти всегда выполняется вручную с использованием шлифовального станка, хотя на некоторых крупных предприятиях используются отделочные станки. Существует множество различных типов станков, используемых для шлифования, в том числе настольные шлифовальные станки, круглошлифовальные станки, плоскошлифовальные станки, шлифовальные станки и многое другое. Поскольку шлифование — это ручной процесс, он часто является одним из наиболее интенсивных и дорогостоящих этапов производства.

Поскольку шлифование — это ручной процесс, он часто является одним из наиболее интенсивных и дорогостоящих этапов производства.

Сверление

Сверление — еще одна важная операция при изготовлении металла. Сверление металла используется для создания отверстий с точными характеристиками в металлическом компоненте или поверхности. Само отверстие создается путем приложения давления и вращения к верхней части металлического компонента или поверхности.

При создании деталей и компонентов, которые будут крепиться к другим металлическим компонентам или компонентам из других материалов, часто необходимо создать отверстия для прохождения крепежных элементов. Для разных типов металла потребуются разные уровни давления и разные типы инструментов, в зависимости от конкретных потребностей сверления.

Токарная обработка

Точение металла, также известное как вращение металла, представляет собой процесс металлообработки, при котором труба или диск вращаются с высокой скоростью, помогая придать металлу желаемую форму. Процесс токарной обработки обычно выполняется вручную или на токарном станке, а техники, выполняющие токарную обработку, обладают высокой квалификацией в формировании деталей и компонентов в процессе изготовления.

Процесс токарной обработки обычно выполняется вручную или на токарном станке, а техники, выполняющие токарную обработку, обладают высокой квалификацией в формировании деталей и компонентов в процессе изготовления.

Обжиг

Обжиг металла, также известный как сварка, представляет собой процесс нагрева металлических компонентов до такой температуры, при которой они могут быть разрушены и сформированы по шаблону. Выжигание и сварка часто используются для соединения двух разных металлических компонентов, и для успешного выжигания и сварки требуются специальные инструменты. Корни выжигания металла уходят в кузнечное дело, специальность кузнечной сварки, которая включала нагрев и ковку молотком, чтобы соединить железо и сталь.

Водоструйная обработка

Водоструйный процесс включает смешивание воды с металлическим абразивом и последующее нанесение его с большим усилием на металлический компонент, который необходимо сформировать. Водоструйный подход обеспечивает точную наплавку металла в процессе изготовления. Многие профессиональные производители в значительной степени полагаются на формовку и резку струей воды, потому что это сравнительно быстро и недорого. Водоструйный процесс также позволяет получать чистые поверхности и гладкие края, которыми славятся качественные материалы.

Многие профессиональные производители в значительной степени полагаются на формовку и резку струей воды, потому что это сравнительно быстро и недорого. Водоструйный процесс также позволяет получать чистые поверхности и гладкие края, которыми славятся качественные материалы.

Плазма

Плазма — один из новейших подходов к резке металла. В процессе плазменной резки производители используют плазменные горелки, в которых электрическая дуга проходит через кислород или другой инертный газ. Эта электрическая дуга одновременно сдувает нежелательный расплавленный металл и плавит металлическую поверхность для формирования и придания формы. Плазменный метод можно использовать для резки или формовки различных типов металла, включая алюминий, латунь, медь и нержавеющую сталь.

Лазер

Для максимальной точности и контроля выберите технологию лазерной резки металла для своего применения. В процессе лазерной резки высококонцентрированный луч света при высокой температуре используется для резки компонента до определенных форм и размеров. Учитывая точность лазерной резки, для управления процессом обычно используется компьютерная система.

Учитывая точность лазерной резки, для управления процессом обычно используется компьютерная система.

Процессы лазерной резки металла обычно используются для производства, когда соблюдение планов и точность по сравнению с проектными чертежами имеют первостепенное значение. Лазерная резка также является одним из самых интенсивных и дорогих подходов к резке металла.

Свяжитесь с APX York Sheet Metal, чтобы узнать больше

Вам нужна помощь и поддержка для различных видов резки металла? APX York Sheet Metal специализируется на производстве. Мы работаем с OEM-производителями, системами конвейерных лент, строительным оборудованием, электрическими коробками и панелями, промышленными корпусами и шкафами, а также многим другим. У нас есть инструменты, люди и ресурсы для быстрого и эффективного выполнения различных методов резки металла.

APX York Sheet Metal — это семейная компания с более чем 71-летним опытом работы в производственной отрасли, и мы будем рады поддержать ваши потребности в производстве. Если вам нужна качественная резка металла и другие услуги, нет лучшей команды, чем та, которую вы найдете в APX York Sheet Metal. Свяжитесь с нами онлайн сегодня, чтобы узнать больше о различных процессах резки металла, которые мы предлагаем.

Если вам нужна качественная резка металла и другие услуги, нет лучшей команды, чем та, которую вы найдете в APX York Sheet Metal. Свяжитесь с нами онлайн сегодня, чтобы узнать больше о различных процессах резки металла, которые мы предлагаем.

Станок для резки листового металла Сравнение классификаций