Металлов закалка: ЗАКАЛКА МЕТАЛЛА ВИДЫ И ТЕХНОЛОГИИ

alexxlab | 07.03.2023 | 0 | Разное

Закалка металла — виды, способы и методы

Содержание

- 1 Скорость разогрева

- 2 Среды охлаждения

- 3 Типы закаливания

- 4 Дефекты, которые возникают при закаливании

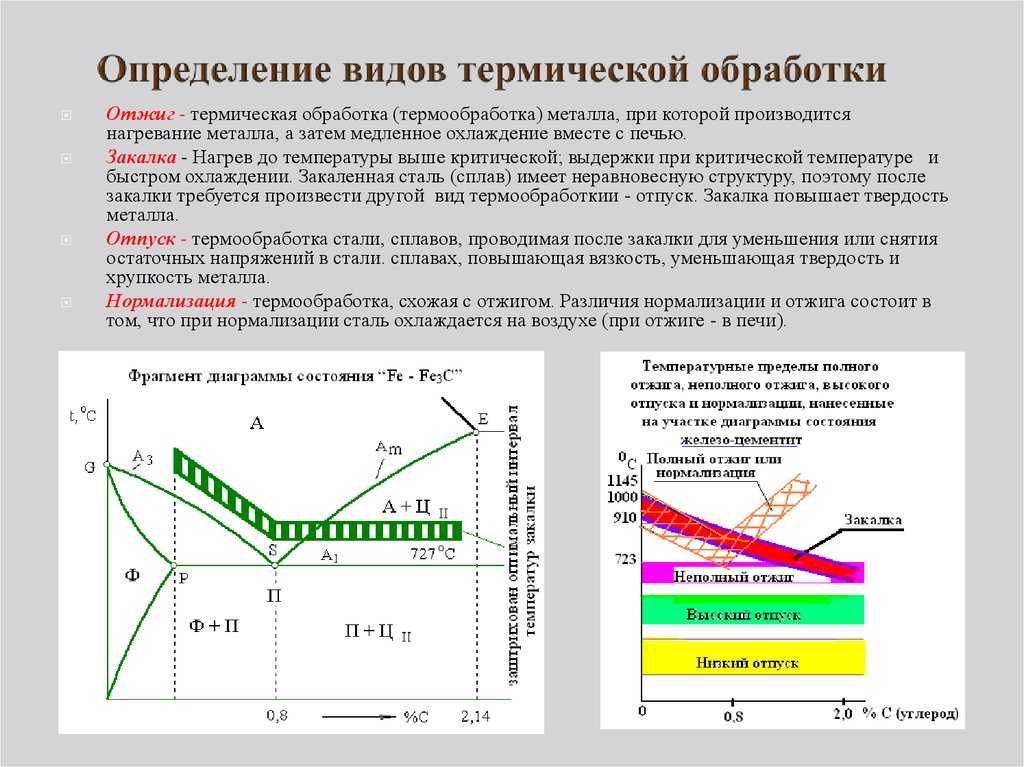

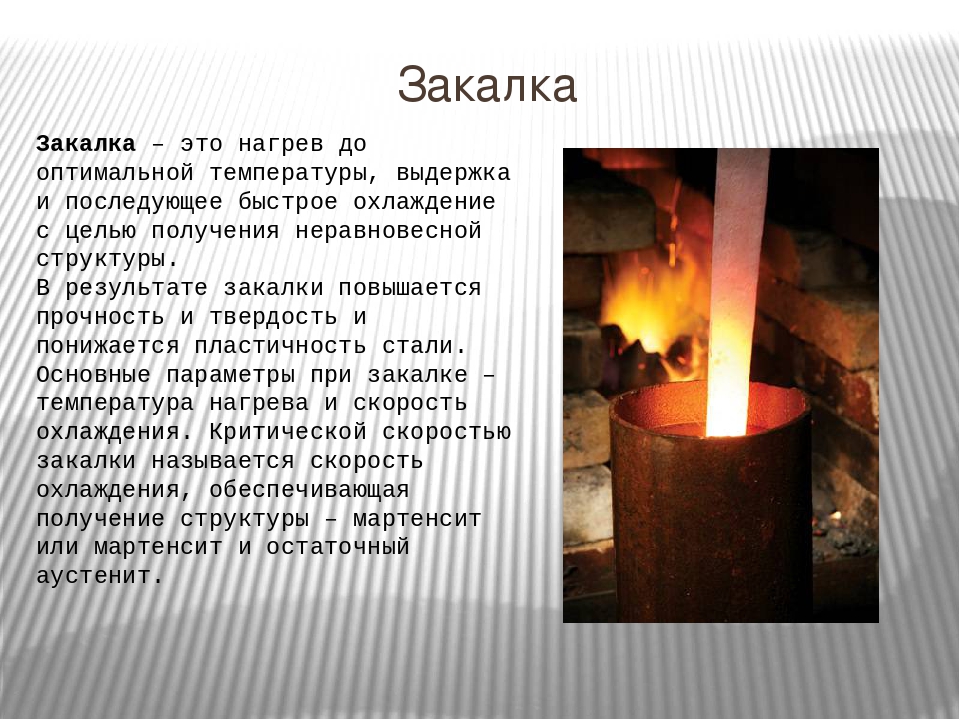

Закалка металла представляет собой термообработку, при которой заготовки из стали разогревают до температуры, превышающую критическую, выдерживают при нем определенное время, резко остужают в воде либо масле.

Главное предназначение закалки стали – получить твердый, прочный, износостойкий металл. Качество закалки зависит от температуры и быстроты разогрева/охлаждения, времени выдержки.

Температуру разогрева под закаливание для большей части металлов устанавливают по расположению критических точек. Закалку металлов типа нержавейки осуществляют при более высоком температурном уровне, чем закаливание обычной стали. К примеру, нержавейка 4Х13 закаливается при 1100 градусах. Сталь Р18 закаляется при 1250 градусах. Это необходимо, чтобы обеспечить полное растворение лишних карбидных элементов.

Содержание

- Скорость разогрева

- Среды охлаждения

- Типы закаливания

- Дефекты, которые возникают при закаливании

Скорость разогрева

Быстрота разогрева зависима от формы заготовок, их прокаливаемости, вида нагревающих печей и среды нагревания. К примеру, шаровая деталь разогревается в 3 раза, а цилиндровая – в 2 раза медленнее, чем пластина. Чем выше скорость разогрева, тем производительнее нагревающая печь.

Если заготовки расположены рядом друг с другом плотным образом, то на их нагрев придется потратить много времени. Для определения времени разогрева изделий специалисты обыкновенно используют технологические карты. В них включен список всех процедур обрабатывания заготовок, указана вся нужная информация (температурный уровень, продолжительность прогрева, метод охлаждения, используемые устройства).

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

- электропечь (800 градусов) – 50 секунд;

- пламенная печь (1300 градусов) – 18 секунд;

- соляная ванна (1300 градусов) – 9 секунд.

Среды охлаждения

Для того чтобы охлаждать изделия из стали, обычно используют разные среды закаливания: воду, соляные растворы, плавленую соль, минеральные масла и так далее. Среды закалки значительно различаются по физическим характеристикам.

Самой лучшей средой для закаливания металла является та, в которой охлаждение проходит быстро при 500-650 градусах и медленно – при 200-300 градусах. Универсальной среды в данный момент не существует.

Типы закаливания

Разные виды закалки отличаются по методу охлаждения. Чем более сложная форма у заготовки, тем ответственнее нужно отнестись к подбору охлаждающей среды. Изделия должны становиться твердыми, не иметь трещинок.

Полная закалка делится на такие разновидности:

1. В одном охладителе. Самый легкий и популярный метод. Заготовку, разогретую до температуры закаливания, опускают в охлаждающую среду. Она располагается там, пока полностью не остынет. Данный метод применяют при закаливании простых изделий, которые изготовлены из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (кроме изделий радиусом менее 2 миллиметров), из легированной – в масляной жидкости. Этот метод можно использовать при осуществлении механизированной закалки металлов.

Она располагается там, пока полностью не остынет. Данный метод применяют при закаливании простых изделий, которые изготовлены из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (кроме изделий радиусом менее 2 миллиметров), из легированной – в масляной жидкости. Этот метод можно использовать при осуществлении механизированной закалки металлов.

2. В 2 средах (прерывистая). Метод, при котором изделие остужают в воде, а потом опускают в другую охлаждающую среду для закалки (масляная жидкость). Способ используется при обработке инструмента, произведенного из металла с большим содержанием углерода.

Минус подобного метода состоит в том, что непросто определить продолжительность нахождения изделия в воде. Если передержать деталь в воде, она покоробится, на ней появятся трещинки. Специалист, использующий подобные способы закалки, должен быть опытным и высококвалифицированным.

3. Струйчатая. Заготовки, для которых достигнута температура закалки, остужаются водной струей. Подобный используется при обработке внутренних участков, штампов высадки, матриц, иного штамповочного инструмента, у которого рабочая часть должна располагать мартенситной структурой.

Подобный используется при обработке внутренних участков, штампов высадки, матриц, иного штамповочного инструмента, у которого рабочая часть должна располагать мартенситной структурой.

Если использовать такие способы закалки, паровая рубашка не формируется. Детали прокаливаются глубже, чем при обыкновенном закаливании в воде. Быстрота остывания зависит от температурного уровня, водного напора, радиуса и числа отверстий в брызгале, угла, который образует струя с заготовкой.

4. С самоотпуском. Метод заключается в том, что изделия держат в охладителе не до полного остывания. В некоторый момент охлаждение останавливают, чтобы обеспечить сохранение в середине заготовки тепла, нужного для самоотпуска. Данный момент определяется опытным путем. Качество термообработки прямо зависимо от квалификации рабочего.

Закалка и отпуск контролируются по цветам побежалости, которые возникают на светлой части заготовки. Возникновение цветов побежалости при 200-300 градусах обусловлено появлением на изделии оксидной пленки небольшой толщины.

Такие способы закалки используют для обработки ударного инструментария (зубила, бородки, керны). У данных приспособлений твердость должна снижаться равномерным и постепенным образом.

5. Ступенчатая. Разогретые заготовки остужают в медленно охлаждающейся среде (плавленая соль, горячая масляная жидкость). За время небольшой выдержки происходит выравнивание температурного уровня. После этого выполняется финальное охлаждение.

Ступенчатая полная закалка позволяет уменьшить напряжения внутри детали. Ее часто используют в промышленности, в особенности при производстве инструмента. Она дает возможность осуществлять правку и рихтовку раскаленных изделий.

6. Изотермическая. Такая полная закалка заключается в том, что изделие нагревается до нужного температурного уровня и охлаждается в изотермической среде до 230-340 градусов. Выдержки заготовок в среде закаливания должно быть достаточно, чтобы аустенит полностью превратился в троостит. После превращения закаленное изделие остужается на воздухе.

Такой вид закаливания применяют тогда, когда цель закалки – сделать изделие максимально прочным, пластичным и вязким.

Дефекты, которые возникают при закаливании

Когда осуществляется закалка и отпуск изделия, внутри его возникают напряжения. Образуются трещинки, деталь деформируется, коробится, обезуглероживается, окисляется, появляются мягкие пятна.

- Трещинки. Этот брак нельзя исправить, он образуется при термообработке. В больших изделиях, к примеру, в матрицах и штампах для ковки, трещинки могут возникать даже при закаливании в масляной жидкости. Ввиду этого подобные изделия нужно остужать до ста пятидесяти градусов с резким отпуском.

Трещинки возникают при ошибках разогрева, а также тогда, когда скорость охлаждения при закалке слишком высокая. Обычно они появляются в уголках заготовок, выглядят дугообразно либо извилисто. - Деформирование, коробление. Возникают из-за того, что преобразования структуры, объема проходят неравномерно, внутри детали появляются напряжения при остывании.

Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

В крупносерийном производстве для каждого изделия производятся особые приспособления. Цена их разработки окупается. Такие изделия, как колеса с зубцами, диски, плиты проходят закаливание в прессовочных/штамповочных устройствах. Это позволяет избежать коробления.

- Обезуглероживание. Этот процесс, по определению, заключается в том, что из металла уходит большая часть углерода. Деталь может обезуглеродиться при нагревании в электропечах, жидкостях (соляных ваннах). Это значительный дефект, сильно снижающий прочность изделия. Обнаружить его сложно. Обычно для этого применяется микрошлиф.

- Мягкие пятна. Представляют собой области заготовки, имеющие сниженную твердость. Дефект может быть обусловлен наличием окалины, грязи, обезуглероживанием, паровой рубашкой.

От него избавляются струйчатым закаливанием в соленой воде.

От него избавляются струйчатым закаливанием в соленой воде. - Недостаточная твердость. Обычно дефект проявляется при обработке инструмента, может быть обусловлен медленным охлаждением в закаливающей среде, малой температурой. Для его исправления изделие отпускают при температуре шестьсот градусов, после чего нормально закаливают.

- Перегревание. Структура перегретой детали крупнозерниста, изломана. Из-за этого механические характеристики металла невысоки. Для того чтобы измельчить зерна и подготовить заготовку к новому закаливанию, металл отжигают.

- Недогрев. При данном дефекте структура металла заключает в себе мартенситные и ферритные зерна. Они располагают малой твердостью. Дефект устраняется отжигом металла с повторным закаливанием.

Что такое закаливаемость? Это свойство металла, характеризующее его способность к закалке. Для каждого вида металла нужно подбирать оптимальный закалочный метод. При его выборе необходимо принимать во внимание также тип изделия. Ни в коем случае нельзя допускать превышения критической скорости закалки. Это может привести к возникновению разнообразных дефектов, которые придется устранять. Также нужно охлаждать деталь достаточное количество времени.

Ни в коем случае нельзя допускать превышения критической скорости закалки. Это может привести к возникновению разнообразных дефектов, которые придется устранять. Также нужно охлаждать деталь достаточное количество времени.

Если вы интересуетесь покупкой металлического сейфа, то в компании ООО «НПО Промет» вы сможете найти сейфы, металлическую и производственную мебель, автоматические системы хранения и электронные замки любого класса взломостойкости. Чтобы ознакомиться со всем ассортиментом достаточно перейти на сайт. Гармоничное сочетание многолетнего опыта и инновационных технологий позволяют создавать надежную и безопасную продукцию.

Закалка металла, деталей, изделий и заготовок в РОССИИ — «РЗК»

Закалка – это один из процессов термической обработки металла, после чего прочность заготовки или детали повышается. Лучшим выбором является объемная закалка, которая практически полностью меняет структуру изделия.

Закалка металла

Виды закалки металла

Полная закалка (объемная закалка)

Поверхностная закалка

Среды закалки металлов

Закалка металла в масле

Закалка металла на воздухе

Прерывистая закалка в двух средах

Услуги по закалке металла

Заказать закалку металла

Процесс закалки металлов

Используемое оборудование

Закалка металла

Закалка металла необходима для увеличения прочности изделий и повышения износостойкости. Процесс закаливания металлов достаточно сложен и включает в себя множество технических аспектов. Важно понимать что при закалке повышается прочность изделия, но снижается его “пластичность” то есть потенциальная возможность работать на излом, изгиб, кручение. Использование различных технологий, методов на сегодня позволяет получить поверхность закаливаемой детали с широким спектром различных характеристик. Кроме повышения прочности детали при закалке можно нитрировать изделие, что также положительно скажется на износоустойчивости детали и позволит выдерживать более “тяжелые” условия эксплуатации. Закалка металла является одним из этапов металлообработки. Данный этап не является обязательной частью услуг металлообработки и требуется только в конкретных случаях которые предусмотрены техническими условиями и прочей сопроводительной документацией на изготовление деталей.

Кроме повышения прочности детали при закалке можно нитрировать изделие, что также положительно скажется на износоустойчивости детали и позволит выдерживать более “тяжелые” условия эксплуатации. Закалка металла является одним из этапов металлообработки. Данный этап не является обязательной частью услуг металлообработки и требуется только в конкретных случаях которые предусмотрены техническими условиями и прочей сопроводительной документацией на изготовление деталей.

Виды закалки металла

Видов закалки металлов существует достаточно много. К наиболее “типовым” видам относят полное закаливание заготовки или готового изделия, а также и поверхностную калку деталей. Если с полным закаливанием всё достаточно очевидно, то поверхностная закалка оставляет вопросы у многих клиентов.

Полная закалка (объемная закалка)

Полная или объемная закалка, в идеальных условиях, позволяет придать одинаковую прочность всему изделию. При описываемом виде закаливания в реальных условиях существует множество нюансов. Самым очевидным из них можно считать неравномерность нагрева и как следствие остывания металлов. Физика данного процесса обусловлена в первую очередь неоднородностью закаливаемого металла, так как в составе металла существуют различные примеси препятствующее равномерному распределению температуры, что и приводит к неоднородности нагрева и охлаждения.

Самым очевидным из них можно считать неравномерность нагрева и как следствие остывания металлов. Физика данного процесса обусловлена в первую очередь неоднородностью закаливаемого металла, так как в составе металла существуют различные примеси препятствующее равномерному распределению температуры, что и приводит к неоднородности нагрева и охлаждения.

Поверхностная закалка

Поверхностная закалка наиболее эффективно работает в различных валовых соединениях. Смысл данного вида закаливания состоит в следующем. Закаливание, как видно из названия, происходит не на всю глубину изделия, а только на несколько миллиметров. Благодаря такому решению повышается твёрдость поверхности изделия, что положительно сказывается на сопротивлении истиранию в процессе эксплуатации детали, а также сохраняется гибкость детали, что позволяет использовать изделия закалённые таким методом в высоконагруженных узлах и механизмах.

Среды закалки металлов

Существует широкий спектр сред закаливания металлов, но в рамках данной статьи коротко расскажем о самых основных. Наиболее распространёнными средами закалки металлов являются масло и вода. Различие этих сред прежде всего заключается в скорости охлаждения металлов. Выбор среды закаливания зависит прежде всего от требуемой твердости и материала изделия. Стоит отметить, что при закаливании в воде стоит уделить внимание ее чистоте. Как отмечают другие специалисты стоит обращать внимание на отсутствие в воде примесей, солей, поверхностно-активных веществ (различные моющие средства) и прочих примесей. Закаливание в масленной среде осуществляют либо в индустриальных маслах (маслах общего назначения) например И-20А, либо же применяют спец.масла и смеси на основе масел. Примером масла для закалки могут служить МЗМ-16, МЗМ-120 или зарубежные аналоги.

Наиболее распространёнными средами закалки металлов являются масло и вода. Различие этих сред прежде всего заключается в скорости охлаждения металлов. Выбор среды закаливания зависит прежде всего от требуемой твердости и материала изделия. Стоит отметить, что при закаливании в воде стоит уделить внимание ее чистоте. Как отмечают другие специалисты стоит обращать внимание на отсутствие в воде примесей, солей, поверхностно-активных веществ (различные моющие средства) и прочих примесей. Закаливание в масленной среде осуществляют либо в индустриальных маслах (маслах общего назначения) например И-20А, либо же применяют спец.масла и смеси на основе масел. Примером масла для закалки могут служить МЗМ-16, МЗМ-120 или зарубежные аналоги.

Закалка металла в масле

Закалка в масле равно как и в других средах требует внимания не только непосредственно к среде, но и параметрам закаливаемого металла, однако остановимся на рассмотрении нюансов закалки в масле. Масло для закалки в общем случае применяют индустриальное. Самым распространённым маслом из этой категории является И-20А, также стоит отметить, что для определенных марок стали и условии калки индустриальные масла не подходят. В этом случае используют отечественные и зарубежные масла марки различных марок среди таких масел можно выделить масло МЗМ – 120. Номер после названия указывает на вязкость масла. При калке в масляной среде необходимо обеспечить максимальную чистоту масла от примесей, шлаков и нагара. Для этого применяют специализированные масла с низкой зольностью и более высокой температурой вспышки. Также масла для закаливания металлов в своём составе содержат пакеты присадок, поверхностно-активных веществ, что в значительной степени улучшает свойства среды.

Самым распространённым маслом из этой категории является И-20А, также стоит отметить, что для определенных марок стали и условии калки индустриальные масла не подходят. В этом случае используют отечественные и зарубежные масла марки различных марок среди таких масел можно выделить масло МЗМ – 120. Номер после названия указывает на вязкость масла. При калке в масляной среде необходимо обеспечить максимальную чистоту масла от примесей, шлаков и нагара. Для этого применяют специализированные масла с низкой зольностью и более высокой температурой вспышки. Также масла для закаливания металлов в своём составе содержат пакеты присадок, поверхностно-активных веществ, что в значительной степени улучшает свойства среды.

Закалка металла на воздухе

Закалка в воздушной среде также имеет широкую популярность при термической обработке широкого спектра различных сталей. Использование воздуха в качестве среды для закалки требует наличие компрессоров для нагнетания повышенного давления. Следует отметить, что используемый воздух должен быть максимально сухим во избежание попадания влаги на закаливаемую деталь, так как влага может частично повредить закаливаемую деталь. Это обусловлено тем, что вода при охлаждении детали создает микротрещины на поверхности из-за резкого перепада температуры, этот эффект минимизируют добавляя в конструкцию осушители воздуха.

Это обусловлено тем, что вода при охлаждении детали создает микротрещины на поверхности из-за резкого перепада температуры, этот эффект минимизируют добавляя в конструкцию осушители воздуха.

Прерывистая закалка в двух средах

При использовании данного метода применяют разнородные среды. Важно понимать, что одна из сред является быстро охлаждающей, а другая охлаждает металл менее интенсивно. Наиболее распространенными средами при таком типе закалки являются среды вода – масло.

Услуги по закалке металла

Наша компания предоставляет услуги объемной закалки деталей в печах сопротивления. Широкие возможности закалки изделий заготовок и узлов обеспечиваются качественным оборудованием и опытом наших специалистов. Мы осуществляем услуги закаливания деталей как в водной, так и масленных средах. Использование проверенных технологий и методов позволяет получать изделия хорошего качества по демократичным ценам, а контроль закалки готовых деталей и узлов твердомером позволяет объективно оценивать степень закалки и при необходимости подстраивать тех. процесс под конкретное изделие.

процесс под конкретное изделие.

Заказать закалку металла

Мы принимаем заказы на объемную калку небольших изделий и узлов. Габаритные размеры деталей принимаемых к обработке термическим способом не должны превышать размеров: 400 х 650 х 400 мм. Стоимость закалки изделий зависит от объёма работ и материала детали. Мы ищем заказчиков готовых размещать заявки по термической обработке деталей на регулярной основе.

Заказать термическую обработку деталей

Процесс закалки металлов

Закалка металла очень трудоёмкий процесс. Для получения качественной закалки необходимо учитывать множество факторов такие как: марка стали, требуемая твёрдость. По марке стали судят о примесях в металле и определяют потенциальную возможность для закаливания металла. Конечная требуемая твердость в совокупности с типом материала определяет режимы закалки, а также охлаждающие среды. Важно понимать, что в зависимости от материала и требований по твёрдости применимость калочных сред будет варьироваться.

Используемое оборудование

При закалке металлов на производственных мощностях нашего предприятия используются печи сопротивления с контроллерами температуры. Данный метод нагрева заготовок является наиболее распространенным, что в свою очередь положительно сказывается на ремонтопригодности и технического обслуживания оборудования. Печи сопротивления при закалке материалов нацелены на способ закалки называемым “объемная закалка”. Суть данного метода заключается в полном прогреве заготовки с последующим ее охлаждением в средах вода/масло.

Термическая обработка

Упрочнение спеканием в сравнении с обычными процессами спекания

Обсуждение эффективности и производительности современного производства металлов было бы неполным без концепции спекания в порошковой металлургии.

Что такое спекание в порошковой металлургии (ПМ)? Обычные процессы спекания — это хлеб с маслом для улучшения детали с помощью ПМ. Этот процесс нагревает уплотненную деталь, чтобы сплавить слабо связанные частицы для повышения прочности и твердости. После спекания деталь из порошкового металла часто подвергают термообработке путем повторного нагрева, чтобы обеспечить закалку и отпуск. Это дополнительно увеличивает твердость и прочность уплотняемого компонента.

После спекания деталь из порошкового металла часто подвергают термообработке путем повторного нагрева, чтобы обеспечить закалку и отпуск. Это дополнительно увеличивает твердость и прочность уплотняемого компонента.

Одним из преимуществ порошковой металлургии является возможность спекать деталь, а затем, благодаря контролируемому охлаждению, создавать широкий спектр комбинаций прочности и твердости . На одном конце этого диапазона находится очень медленное охлаждение для создания магнитомягкой детали; другой крайностью является эффективная закалка детали в атмосфере с образованием мартенситной структуры с той же твердостью, что и при закалке, но без дополнительной обработки.

Из нескольких типов процессов упрочнения металлов особо выделяется упрочнение спеканием. Почему? Это сочетает в себе преимущества спекания и закалки в одной операции. Вы минимизируете второстепенные операции и получаете большую точность размеров.

Для металлургически подкованных: при обычной термической обработке (повторный нагрев и закалка) внутри детали образуется мартенсит, обладающий высокой твердостью, но достаточно хрупкий. Закалка немного снижает твердость, но значительно увеличивает прочность. Это проверенный метод упрочнения как при изготовлении деталей методом ПМ, так и при производстве обычных деталей.

Закалка немного снижает твердость, но значительно увеличивает прочность. Это проверенный метод упрочнения как при изготовлении деталей методом ПМ, так и при производстве обычных деталей.

Однако использование специальных печей для спекания в сочетании с конструкционными порошковыми материалами дает возможность исключить стадию повторного нагрева и объединить ее с стадией спекания. Вы получаете ту же трансформацию вместе с преимуществами прочности и твердости.

Давайте углубимся в то, что отличает металлокерамические детали и закалку от других услуг по термообработке и конкурирующих производственных процессов.

Определение агломерации и обычных процессов агломерации

Во время этой особой формы термообработки тепло применяется в контролируемой атмосфере, так что пики температуры ниже точки плавления основного металла в смеси. Сегодня специальные печи для спекания устраняют необходимость в дорогостоящей термообработке после спекания . Конечным результатом является готовая или полуфабрикатная деталь, не требующая вторичной обработки или требующая минимальной вторичной обработки.

Конечным результатом является готовая или полуфабрикатная деталь, не требующая вторичной обработки или требующая минимальной вторичной обработки.

Закалка спеканием – это ускоренный процесс охлаждения под эгидой термообработки. Отличие заключается в том, что он увеличивает твердость металла, делая его более устойчив к деформации при воздействии нагрузки .

Закалка методом спекания устраняет необходимость во вторичной закалке и обеспечивает лучший контроль размеров. Ускоренный процесс, конечно, может снизить производственные и трудовые затраты.

Очевидная реакция состоит в том, что это потенциальная экономия средств. Но мы также обсудим экологически чистый характер этой операции. Вы спасаете планету, а также получаете больше отдачи за меньшие деньги с точки зрения допусков и стеков!

Упрочнение при спекании по сравнению с упрочнением. Другие процессы термической обработки

В производстве металлов существует несколько процессов термической обработки.

Представьте себе всю энергию, которая уходит на спекание детали. Затем вам нужно восстановить всю эту энергию для (традиционной) термообработки детали. В эпоху энергоэффективности закалка спеканием может сэкономить 60% энергии, необходимой для термической обработки детали из ПМ. Это отличный способ продвинуть идею о том, что детали из порошкового металла должны быть «зелеными».

Энергопотребление влияет на стоимость производства, поэтому приведенное ниже сравнение может вас заинтересовать: Подумайте о числах как о соотношении времени и усилий, необходимых для завершения каждого процесса:

Обычное спекание, | Упрочнение спеканием, |

Обычное спекание: 1,0 | Обычное спекание: 1,0 |

Термическая обработка: 0,6 (может быть выше в зависимости от операции) | Повторный нагрев: 0 |

Закалка 0,1 | Закалка 0,1 |

Итого: 1,7 | Всего: 1,1 |

Надлежащая термообработка контролирует твердость и прочность готовой детали. Ваша дружественная компания по производству порошковой металлургии может добиться некоторых эксплуатационных свойств только за счет тщательного спекания. Но по сравнению с традиционной термической обработкой агломерационная закалка может придать компонентам сопоставимые качества и более высокая точность размеров

Ваша дружественная компания по производству порошковой металлургии может добиться некоторых эксплуатационных свойств только за счет тщательного спекания. Но по сравнению с традиционной термической обработкой агломерационная закалка может придать компонентам сопоставимые качества и более высокая точность размеров

Другие процессы термообработки включают:

- Закалка и отпуск

- Науглероживание

- Дисперсионное твердение

- Отпуск (также используется при закалке детали спеканием)

Закалка может повысить ударную вязкость, но также может привести к потере твердости.

( Статья по теме: Прочность и твердость )

Стоимость спекания по сравнению с Прочие процессы термообработки

Порошковый металл буквально является важнейшим компонентом недорогостоящего производства для автомобильной промышленности (и, возможно, других). Многие преимущества порошкового металла устраняют необходимость в более дорогих технологиях формования, связанных с другими способами изготовления.

Изделия из спеченного металла обладают отличной способностью формировать сетку и устраняют или уменьшают необходимость включения дорогостоящих процессов удаления металла в производственную линию. Это также приводит к значительному сокращению отходов и побочного лома, что повышает прибыльность и соответствует стандартам экологически сознательных компаний (а также штатов и стран!).

Хорошо, но как насчет производительности?

Благодаря более высокой прочности и твердости, закаленные детали обеспечивают отличные эксплуатационные характеристики для различных отраслей промышленности. Их долговечность и адаптируемость позволили им успешно зарекомендовать себя в следующих областях:

- Зубчатые передачи

- Оборудование для газонов и сада

- Огнестрельное оружие

- Применение в аэрокосмической отрасли

- Военное применение

- Производство автомобилей

Инженеры в этих отраслях, которые ищут одного из немногих поставщиков порошковой металлургии с возможностями агломерации, получат конкурентное преимущество.

Выше стандартного

Помните: дополнительная термообработка не требуется!

Если вы считаете, что объединение спекания и закалки в один простой шаг имеет смысл для вас, обсудите конечное использование и требования к производительности с вашим производителем порошкового металла. Скорее всего, порошковая металлургия является экономически эффективной альтернативой вашему нынешнему способу ведения дел.

Не каждый производитель ПМ имеет эти возможности. Еще реже встречается производитель, который может одновременно спекать при высоких температурах и сверхвысоких температурах . Узнайте у своего производителя, прежде чем разрабатывать план, включающий эти передовые типы спекания в порошковой металлургии.

Чтобы получить дополнительную информацию о процессе спекания в порошковой металлургии и о том, как он влияет на производительность вашей детали, обратитесь к инженеру ниже или просмотрите наши дополнительные ресурсы:

Связанные ресурсы:

- Что такое пайка спеканием?

- Материалы из порошкового металла: блок-схема возможностей

- Что такое спеченный магнитомягкий материал?

(Примечание редактора: эта статья была первоначально опубликована в июле 2019 г. и недавно обновлена.)

и недавно обновлена.)

Обработка металлов — закалка | Linde

Каждая техника отличается своими требованиями и степенью закалки стали. Прежде чем выбирать процесс закалки стали, рассмотрите предполагаемое применение вашего компонента.

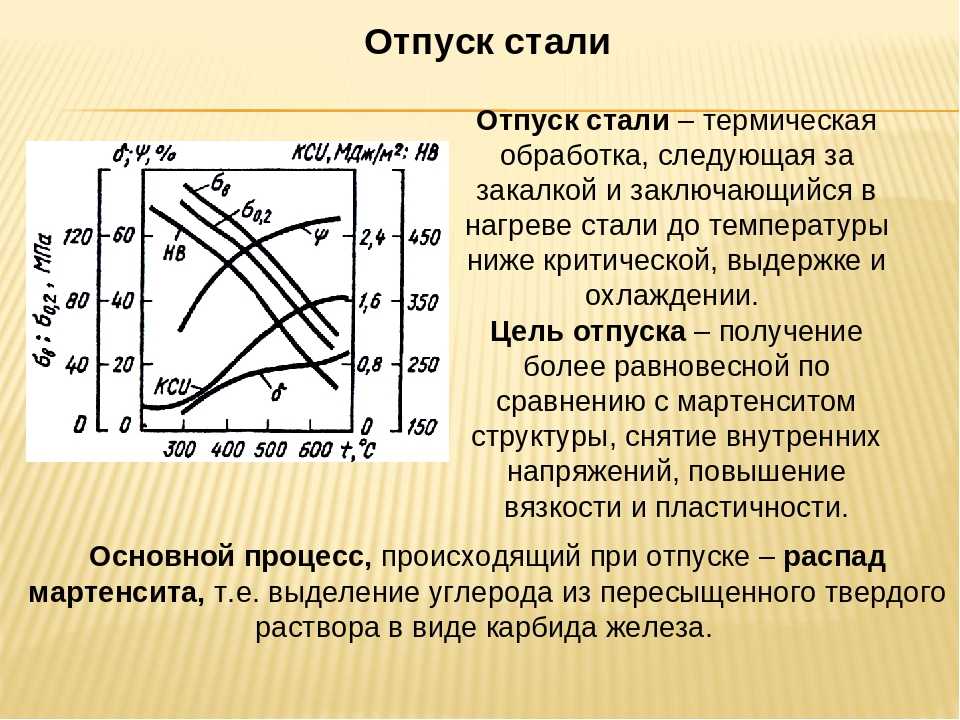

Закалка и отпуск

Закалка и отпуск, также известный как мартенситное превращение, представляет собой процесс закалки, в ходе которого стальной компонент нагревается, а затем быстро охлаждается и нагревается до тех пор, пока его молекулярная структура не изменится в достаточной степени.

Нагрев стали выше температуры сольвуса, когда молекулярная структура стали начинает превращаться в аустенитную. Металл с аустенитной структурой зерна очень мягкий, поэтому его нужно закаливать.

При закалке аустенитной стали ее зернистая структура трансформируется в более твердую структуру. Полученная структура может быть мартенситной, ферритной, цементитной или перлитной в зависимости от того, насколько быстро остывает металл. На этом этапе сталь твердая, но очень хрупкая.

Чтобы повысить пластичность и снять внутреннее напряжение, закалите сталь или повторно нагрейте ее до более низкой температуры. Как правило, вместо повторной закалки детали можно дать постепенно остыть до температуры закалки стали.

Закаленная и отпущенная сталь имеет множество потенциальных применений, в том числе:

- Детали тяжелого оборудования

- Износостойкие вкладыши для грузовиков

- Строительные опоры

- Резервуары для хранения

- Режущие кромки

Отжиг

Отжиг – это процесс термообработки , который снижает твердость, в результате чего компонент становится более пластичным и легче поддается формованию. Обычно это делается между другими процессами металлообработки, чтобы уменьшить внутреннее напряжение и улучшить микроструктуру стали.

Обычно это делается между другими процессами металлообработки, чтобы уменьшить внутреннее напряжение и улучшить микроструктуру стали.

Нагрейте стальной компонент выше температуры сольвуса, а затем дайте ему пропитаться в течение заданного периода времени перед охлаждением. Это позволяет атомам в зерне смещаться и создавать конфигурацию с более низкой энергией. Поддержание контролируемой среды имеет решающее значение для управления примесями в процессе отжига — азот, например, эффективно предотвращает окисление поверхности и обеспечивает более яркую поверхность металла.

Дисперсионное твердение

Дисперсионное твердение экспоненциально увеличивает предел текучести и долговечность компонента, что делает ковкие материалы, такие как стальные сплавы, способными выдерживать более высокие нагрузки при использовании.

Цементация

Цементная закалка или науглероживание — это процесс закалки стали, при котором создается твердый, износостойкий поверхностный слой с прочной сердцевиной.

Чтобы науглерожить сталь, вы нагреваете ее до температуры выше температуры сольвуса, а затем позволяете ей пропитаться. Эта температура может изменяться в зависимости от конкретного используемого сплава. Поместите деталь в газовую атмосферу, содержащую углерод, введенный в печь, и дайте детали пропитаться.

Тщательно контролируемая, воспроизводимая атмосфера на основе ацетилена имеет решающее значение для успешного цементирования. Случайное воздействие кислорода может привести к окислению поверхности, что препятствует закалке стали до необходимого уровня. Вакуумная цементация, также известная как цементация при низком давлении (LPC), представляет собой метод, в котором используется вакуумная печь для нагрева и пропитки металла, что устраняет риск воздействия кислорода.

Типичными областями применения цементируемой стали являются автомобильные детали, такие как шестерни и поршни. Процесс закалки защищает эти компоненты от чрезмерного износа, продлевая срок их службы.

Техника состоит из трех этапов:

- Обработка раствором: нагревают сталь выше температуры сольвуса и выдерживают до образования однородного твердого раствора без осадков.

- Закалка: после выдержки стали в течение необходимого времени извлеките ее из источника тепла и немедленно закалите до образования осадков — закалка в таких газах, как аргон, азот или гелий, позволяет лучше контролировать процесс охлаждения и снижает внутреннее напряжение. или искажение.

- Старение: Наконец, повторно нагрейте компонент ниже температуры сольвуса, чтобы образовался тонкий слой осадка. Этот процесс создает прочную внутреннюю решетку, в результате чего металл становится более прочным.

Следующие отрасли промышленности обычно используют дисперсионно-твердеющую сталь в своей работе:

- Авиакосмическая промышленность

- Химическая

- Еда и напитки

- Нефть и газ

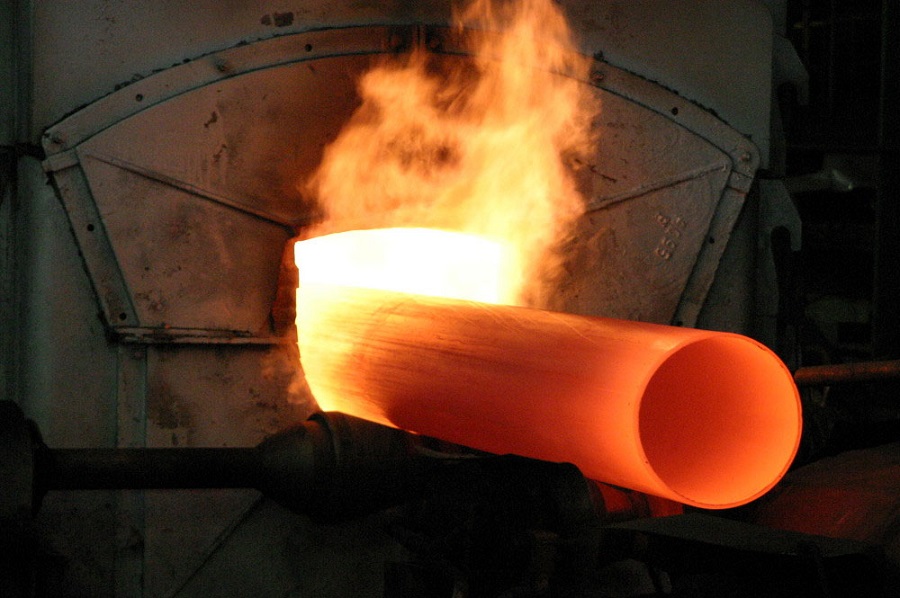

Закалка пламенем

Закалка пламенем повышает пластичность стального компонента при одновременном упрочнении его поверхности. Обычно вы обрабатываете металл пламенем перед началом других производственных процессов. Быстро нагрейте металл за счет прямого контакта с контролируемым высокотемпературным пламенем газовой горелки. Ацетилен — оптимальное топливо для закалки пламенем — в смеси с кислородом он может нагреваться до 3160 градусов по Цельсию. Пропан также эффективен для этой цели. После нагревания и замачивания немедленно гасите компонент. Этот шаг позволяет ему быстро охлаждаться и образовывать твердую, износостойкую и коррозионно-стойкую поверхность.

Обычно вы обрабатываете металл пламенем перед началом других производственных процессов. Быстро нагрейте металл за счет прямого контакта с контролируемым высокотемпературным пламенем газовой горелки. Ацетилен — оптимальное топливо для закалки пламенем — в смеси с кислородом он может нагреваться до 3160 градусов по Цельсию. Пропан также эффективен для этой цели. После нагревания и замачивания немедленно гасите компонент. Этот шаг позволяет ему быстро охлаждаться и образовывать твердую, износостойкую и коррозионно-стойкую поверхность.

Некоторые преимущества процесса закалки пламенем включают:

- Улучшенная износостойкость поверхности

- Уменьшение внутренних искажений

- Сокращение времени обработки

- Больше контроля над локализацией закалки

- Экономическая эффективность

Обычно закаленная пламенем сталь используется в компонентах автомобилей и оборудования, таких как шестерни и лезвия. Поскольку он настолько износостойкий, он может выдерживать тяжелые условия, такие как строительство, в течение длительного периода времени.

Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще. От него избавляются струйчатым закаливанием в соленой воде.

От него избавляются струйчатым закаливанием в соленой воде.