Металлургия порошковая это: Порошковая металлургия

alexxlab | 04.04.2023 | 0 | Разное

Порошковая металлургия

Порошковая металлургия – научно-техническая отрасль, объединяющая в себе разноплановые методы производства порошков на основе металлов и их сплавов, соединений металлообразного типа, готовых продуктов и полуфабрикатов из них, а также миксов из них с порошками неметаллической природы без применения технологии плавления применительно к базовым компонентам.

Человечество издавна занимается производством разнообразных металлических порошков и крицы за счет восстановления металлооксидов при помощи углерода. К примеру, еще за три тысячи лет до Рождества Христова порошковое золото активно использовалось для декорирования всевозможных поверхностей. Мастера Древнего Египта и Вавилона задействовали некоторые приемы порошковой металлургии при изготовлении орудий из железа.

Начало современному периоду развития данной отрасли металлургии положил отечественный ученый Соболевский П.Г., который в сотрудничестве с Любарским В.

В порошковой металлургии весь объем выполняемых технологических операций можно разделить на следующие группы:

• получение базовых металлических порошков и их смешивание, в результате чего формируется шихта;

• спрессовывание порошков или сделанных из них смесей, формирование заготовок;

• спекание.

Получение

Применяемые в данной отрасли металлургии порошки включают в себя частицы, размер которых может колебаться в пределах от 1/100 до 500 мкм.

Распыление (называемое также диспергированием) металлов и сплавов жидкой консистенции производят посредством струи жидкости или газа с применением форсунок различных форм. На свойства распыленных порошковидных веществ оказывает воздействие целый ряд факторов, включая поверхностное натяжение расплавленной массы, скорости, с которой осуществляется распыление, нюансов геометрии форсунок и прочего.

Распыление с применением воды нередко реализуется в азотной или аргонной среде. Таким способом происходит получение железных, чугунных, стальных, никелевых и иных порошков. Если расплавленная масса распыляется за счет находящегося под значительным давлением газа, то частицы конечного продукта будут иметь различный размер в зависимости от показателей давления, поперечного сечения исходящей струи металла, нюансов строения форсунки, природных свойств сплава.

В роли газа для распыления может выступать как просто воздух, так и азот или аргон, а также водяной пар. Существуют и другие методы для распыления металла, в частности, плазменный, а также способ разбрызгивания металлической струи в воду. Задействуются данные способы в первую очередь при изготовлении бронзовых, латунных, серебряных, оловянных и алюминиевых порошков.

В разряд методов физико-химической природы, задействуемых при получении металлических порошков, входит восстановление металлооксидов посредством воздействия на них углерода, водорода или газов с содержанием углеводородов. Существуют также металлотермические методы: восстановление оксидов, галогенидов и иных металлических соединений за счет воздействия на них другими металлами; расщепление карбонилов металлов и соединений металлоорганической природы; электролиз солевых расплавов и растворов на воде. Для получения порошков металлоподобных соединений, помимо вышеуказанных методов, прибегают к их синтезу из простых веществ.

Существуют также металлотермические методы: восстановление оксидов, галогенидов и иных металлических соединений за счет воздействия на них другими металлами; расщепление карбонилов металлов и соединений металлоорганической природы; электролиз солевых расплавов и растворов на воде. Для получения порошков металлоподобных соединений, помимо вышеуказанных методов, прибегают к их синтезу из простых веществ.

Спрессовывание (компактирование)

Данная операция необходима для получения полуфабрикатов в виде прутков, труб, лент или отдельных заготовок, форма которых приближена к финальным изделиям. После прохождения через процедуру компактирования, сыпучий порошок преобразуется в компактный материал пористой структуры, прочность которого позволяет ему сохранять приданную форму в ходе дальнейших операций.

Базовыми методами спрессовывания являются:

• прессование с одной или двух сторон в специальных металлических матрицах;

• изостатическое прессование за счет давления газа или жидкости;

• прессование мундштучного типа;

• прокатка;

• шликерное литье;

• прессование с высокой скоростью, включая взрывное;

• инжекционное формирование.

Возможен вариант осуществления компактирования как при комнатной температуре, так и в условиях высокотемпературной среды.

При прессовании порошок уплотняется за счет того, что его частицы смещаются по отношению друг к другу и впоследствии деформируются либо разрушаются. Применение достаточно большого давления при работе с порошками пластичных металлов позволяет добиваться уплотнения главным образом за счет пластической деформации, а при работе с хрупкими металлами и их соединениями – за счет разрушения и дробления частиц. Более высокой прочностью отличаются порошки, получаемые их пластичных металлов, а для придания необходимых прочностных характеристик порошкам из хрупких металлов дополнительно используют специальные связующие жидкие компоненты.

В массовом производстве наиболее востребовано прессование порошков в жестких матрицах (прессформах) из металла, для чего используются таблетировочные, ротационные и иные пресс-автоматы с механическим или гидравлическим принципом действия.

Компактирование прокаткой подразумевает формирование заготовок в непрерывном режиме в прокатных станах, оснащенных валками. В валки порошок ссыпается сам либо подается принудительным способом. Прокатка позволяет получать листы, профили и ленты пористой структуры.

Технология изостатического прессования предполагает помещение порошка или пористых заготовок в специальную оболочку с последующим ее вакуумированием, после чего материал сжимается со всех сторон. В завершение производят декомпрессию оболочки. Изостатическое прессование, в зависимости от типа используемой рабочей среды, подразделяется на гидро- и газостатическое. Первый вариант в большинстве случаев осуществляется в условиях комнатной температуры, тогда как для второго необходимы высокие температуры. За счет изостатического прессования удается получать изделия, отличающиеся сложной формой, и имеющие предельно однородную плотность по всему объему.

Мундштучное прессование получило свое название в связи с тем, что при данном способе порошок, смешанный с пластификатором, продавливается сквозь отверстие в мундштуке. Причем в данном случае в качестве основы, вполне могут использоваться сложнопрессуемые порошки, произведенные из хрупких металлов. Результатом подобной обработки становится получение длинных заготовок, имеющих однородный состав и равномерную плотность.

Причем в данном случае в качестве основы, вполне могут использоваться сложнопрессуемые порошки, произведенные из хрупких металлов. Результатом подобной обработки становится получение длинных заготовок, имеющих однородный состав и равномерную плотность.

Шликерное литье – метод порошковой металлургии, подразумевающий изготовление изделий из так называемых шликеров – однородных концентрированных порошковых суспензий, которым присуща высокая агрегативная и седиментационная устойчивость, хорошая текучесть.

Различают следующие виды шликерного литья:

• литье в формы пористой структуры, при котором частицы порошка увлекаются жидкостью в поры, где затем и оседают;

• горячее литье, предполагающее нагревание смеси из порошка с твердым связующим веществом до температуры, при которой данное вещество приобретает вязкую консистенцию. В таком состоянии данная смесь заливается в формы, после чего охлаждается до затвердевания;

Суть высокоскоростного прессования заключается в деформации порошка с высокой скоростью. Может быть взрывным, магнитно-импульсным, гидродинамическим и т.д.

Спекание

Финальной операцией изготовления изделий методом порошковой металлургии является спекание. Оно подразумевает термическую обработку заготовок в условиях, когда температура не достигает значения, необходимого для плавления, по крайней мере, одного из компонентов.

Данная процедура необходима для того, чтобы повысить плотность изделия и придать ему определенные механические и физико-химические свойства. Вначале спекания частицы проскальзывают друг по отношению к другу, между ними формируются контакты, центры частиц сближаются. В этот момент частицы еще обладают индивидуальностью, но плотность увеличивается максимально быстро. После этого тело одновременно пребывает в фазе вещества и фазе пустоты, а заканчивается все уплотнением за счет минимизации количества и размеров пор.

Для спекания в большинстве случаев используют защитную среду, представленную обычно инертными газами, восстановительную, в роли которой выступает водород или углеводородсодержащие газы, либо вакуум. Нагреваются изделия в электрических или индукционных печах либо за счет прямого пропускания тока.

Нагреваются изделия в электрических или индукционных печах либо за счет прямого пропускания тока.

Существует возможность совмещения в одном процессе спекания с прессованием: спекание, осуществляемое под давлением, горячее прессование.

Материалы и изделия

Технологии, задействуемые в порошковой металлургии, обеспечивают возможность изготовления специфических материалов, причисляемых к категории порошковых. Их классификация производится в зависимости от присущих им свойств, качеств и характеристик.

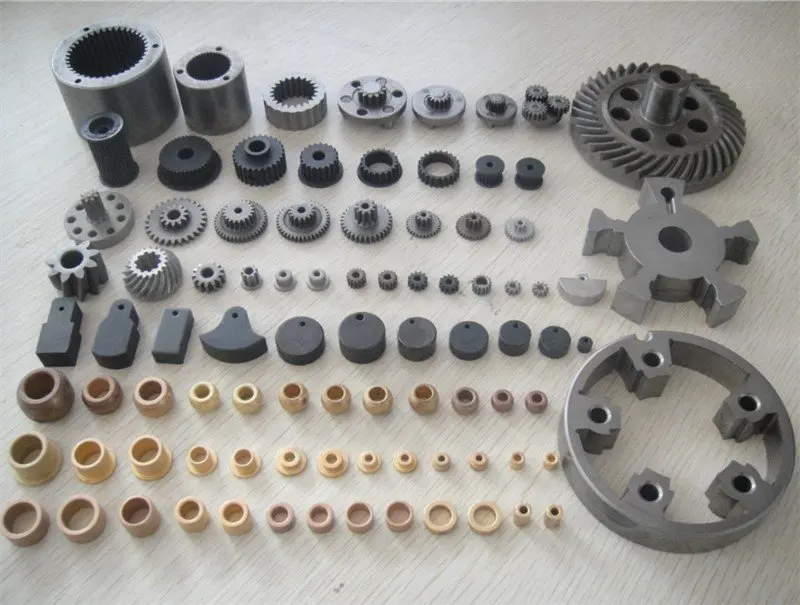

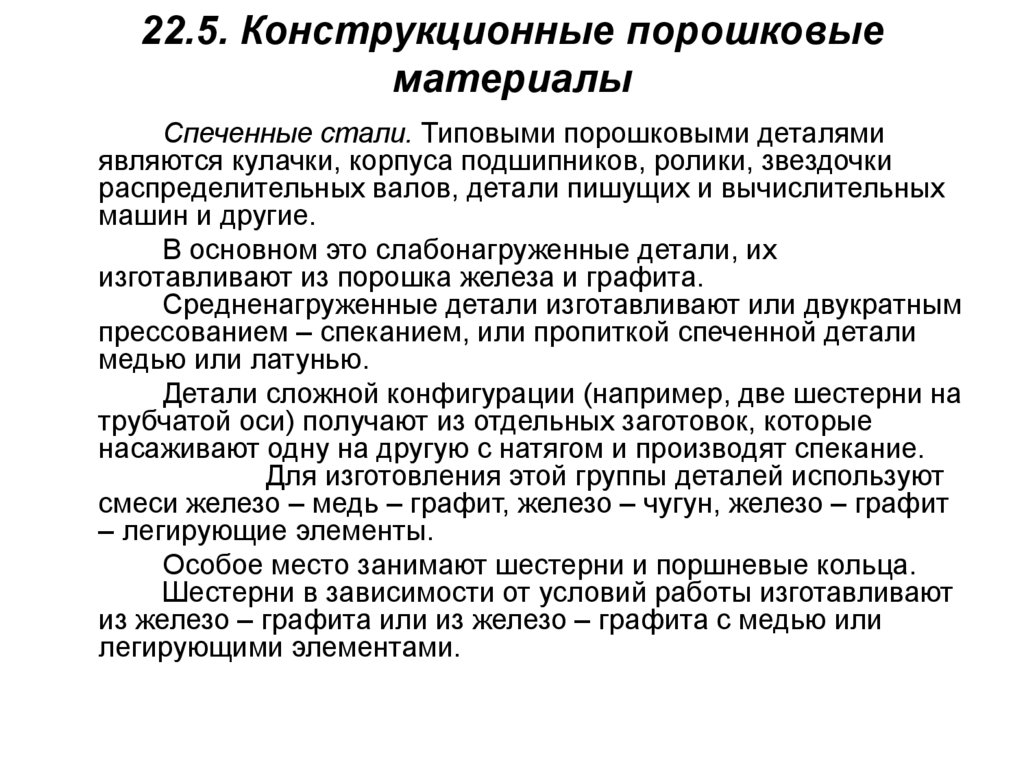

Материалы порошкового типа из разряда конструкционных служат для производства всевозможных деталей для приборов и машин с разноплановыми механизмами. Они обладают повышенной механической прочностью, и они достаточно экономичны.

Использование порошковых материалов для выпуска фильтров обусловлено тем фактом, что их можно наделить улучшенными по сравнению с иными пористыми материалами свойствами. В частности, для них характерна высокая очистительная способность при сохранении достаточной проницаемости, устойчивость к воздействию высоких температур, превосходная прочность, отличная теплопроводность, малоподверженность износу по абразивному типу.

Благодаря методам, которые задействуются в порошковой металлургии, могут быть получены фильтровальные изделия, имеющие изменяемую или регулируемую пористость, уровень проницаемости, а также степень очищения. Фильтры вместе с подшипниками пористой структуры входят в перечень основных видов пористых изделий, производимых из порошкообразных материалов.

Триботехнические материалы бывают антифрикционными и фрикционными. Первые характеризуются наличием твердой матрицы, внутри которой находится мягкотелый наполнитель. Методы порошковой металлургии обеспечивают возможность получения антифрикционных изделий, имеющих низкий и стабильный коэффициент трения, отличающихся качественной прирабатываемостью, незначительно изнашивающихся, сопротивляющихся схватыванию. Такие изделия относятся к категории самосмазывающихся, поскольку смазка помещается в их поры.

Антифрикционные материалы пригодны для производства разноплановых объемных элементов, го также отлично справляются с функцией покрытий, нанесенных на подложки. Одним из наиболее ярких примеров продуктов, изготовленных из материалов данного класса, являются подшипники скольжения.

Одним из наиболее ярких примеров продуктов, изготовленных из материалов данного класса, являются подшипники скольжения.

Фрикционные материалы порошкового типа находят применение в узлах, служащих для передачи кинетической энергии. Для данных материалов характерна высокая износоустойчивость, отличные прочностные характеристики, они хорошо проводят тепло и их несложно приработать. Как правило, в состав подобных материалов включаются компоненты металлической и неметаллической природы. Первые придают готовым изделиям высокую теплопроводность и прирабатываемость, тогда как вторые необходимы для повышения коэффициента трения и минимизации вероятности заедания.

Твердосплавные порошковые изделия имеют в своем составе тугоплавкие карбиды, соединенные с пластичными связующими металлической природы. Они изготавливаются за счет прессования порошковых смесей и жидкофазного запекания. Твердосплавные материалы, характеризующиеся высокими прочностными свойствами, отличающиеся твердостью и слабой изнашиваемостью, могут быть вольфрамосодержащими и безвольфрамовыми. Эти сплавы служат основой для производства инструментов, применяемых при резке металла, штамповке, воздействия давлением, бурения горных пород.

Эти сплавы служат основой для производства инструментов, применяемых при резке металла, штамповке, воздействия давлением, бурения горных пород.

Для улучшения свойства таких инструментов нередко дополнительно на их поверхность наносят покрытии из тугоплавких соединений.

Категория электротехнических материалов порошкового типа подразделяется на несколько групп: контактные, электропроводящие, магнитные и прочие. Контактные материалы позволяют создавать такие контакты, которые способны переносить до нескольких миллионов замыканий и размыканий электроцепей. Также существуют варианты контактов скользящего типа, которые задействуются при изготовлении электродвигателей, генераторов, потенциометров, токосъемников и прочих устройств.

В основе высокотемпературных материалов, получаемых методами порошковой металлургии, лежат сплавы из тугоплавких металлов (вольфрама, молибдена, циркония и прочих). Данные сплавы активно применяются в авиационном строительстве, радиотехнике, электронике и других наукоемких отраслях.

Находят применение порошковидные материалы и в атомной энергетической сфере, где они задействуются для изготовления поглотителей с замедлителями, а также стержней для регулировки и твэлов (тепловыделяющих элементов).

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ | Энциклопедия Кругосвет

Содержание статьи- Технология.

- Применение.

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, технология получения металлических порошков и изготовления изделий из них, а также из композиций металлов с неметаллами. В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В порошковой же металлургии изделия производят из порошков с размерами частиц от 0,1 мкм до 0,5 мм путем формования холодным прессованием и последующей высокотемпературной обработки (спекания). Порошковая металлургия экономична в отношении материалов и, как и традиционные методы металлообработки, позволяет получать детали с нужными механическими, электрическими и магнитными свойствами. Продукция порошковой металлургии используется в различных отраслях промышленности, в том числе в авиакосмической, электронной и на транспорте.

Продукция порошковой металлургии используется в различных отраслях промышленности, в том числе в авиакосмической, электронной и на транспорте.

Методы порошковой металлургии начали разрабатываться в 20 в. для металлов, не допускающих обработки обычными методами. Так, например, вольфрам невозможно плавить и обрабатывать обычными методами литья, поскольку очень высока его температура плавления (3410° C). Поэтому, например, вольфрамовую нить для электрических ламп накаливания вытягивают из вольфрамовых штапиков, полученных прессованием и спеканием вольфрамового порошка. Порошки карбидов вольфрама, тантала и титана смешиваются с порошкообразными кобальтом и никелем, затем формуются холодным прессованием и спекаются. В результате получаются твердые металлокерамические материалы (цементированные карбиды), пригодные для обработки металлов резанием и для бурения горных пород. Самосмазывающиеся бронзовые подшипники могут быть изготовлены только методами порошковой металлургии. Поры бронзы заполняются смазочным маслом, которое поступает на рабочую поверхность подшипника под действием капиллярных сил, как по фитилю. Промышленными методами порошковой металлургии обрабатываются также железо, сталь, олово, медь, алюминий, никель, тантал, сплавы бронзы и латуни.

Промышленными методами порошковой металлургии обрабатываются также железо, сталь, олово, медь, алюминий, никель, тантал, сплавы бронзы и латуни.

Технология.

Металлические порошки получают восстановлением металлов из их окислов или солей, электролитическим осаждением, распылением струи расплавленного металла, термической диссоциацией и механическим дроблением. Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием. Механическим дроблением получают порошки (с частицами нужной крупности и формы) хрома, марганца, железа и бериллия.

Технологический процесс изготовления изделий из металлических порошков состоит из следующих операций: подготовка смеси для формования, формование заготовок или изделий и их спекание. Формование заготовок или изделий осуществляется путем холодного прессования под большим давлением (30–1000 МПа) в металлических формах. Спекание изделий из однородных металлических порошков производится при температуре, составляющей 70–90% температуры плавления металла. В смесях максимальная когезия достигается вблизи температуры плавления основного компонента, а в цементированных карбидах – вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

В смесях максимальная когезия достигается вблизи температуры плавления основного компонента, а в цементированных карбидах – вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

Применение.

Круг изделий, изготавливаемых методами порошковой металлургии, весьма широк и непрерывно расширяется. К ним относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например, канадский пятицентовик). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива. См. также СПЛАВЫ; СТАНКИ МЕТАЛЛОРЕЖУЩИЕ; КЕРАМИКА ПРОМЫШЛЕННАЯ.

Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива. См. также СПЛАВЫ; СТАНКИ МЕТАЛЛОРЕЖУЩИЕ; КЕРАМИКА ПРОМЫШЛЕННАЯ.

Введение в порошковую металлургию

Что такое порошковая металлургия? Порошковая металлургия — это процесс формовки металлов, осуществляемый путем нагревания прессованных металлических порошков до температуры чуть ниже их температуры плавления. Хотя этот процесс существует уже более 100 лет, за последнюю четверть века он получил широкое признание как превосходный способ производства высококачественных деталей для различных важных применений. Этот успех обусловлен преимуществами этого процесса по сравнению с другими технологиями формовки металлов, такими как ковка и литье металлов, преимуществами в использовании материала, сложностью формы, контролем размеров, близким к чистой форме, среди прочего. Это, в свою очередь, способствует устойчивому развитию, превращая порошковую металлургию в признанную экологически чистую технологию.

Изображения на Рисунке 1 включают сложное водило планетарной передачи для системы передачи крутящего момента с приводом на четыре колеса, косозубую передачу и лезвия из нержавеющей стали, используемые в лапароскопических хирургических ножницах, коллектор весом более 6,5 тонн, используемый на морской нефтяной платформе, и стальной шатун, используемый в двигателях V-8. Все эти компоненты были изготовлены методом порошковой металлургии.

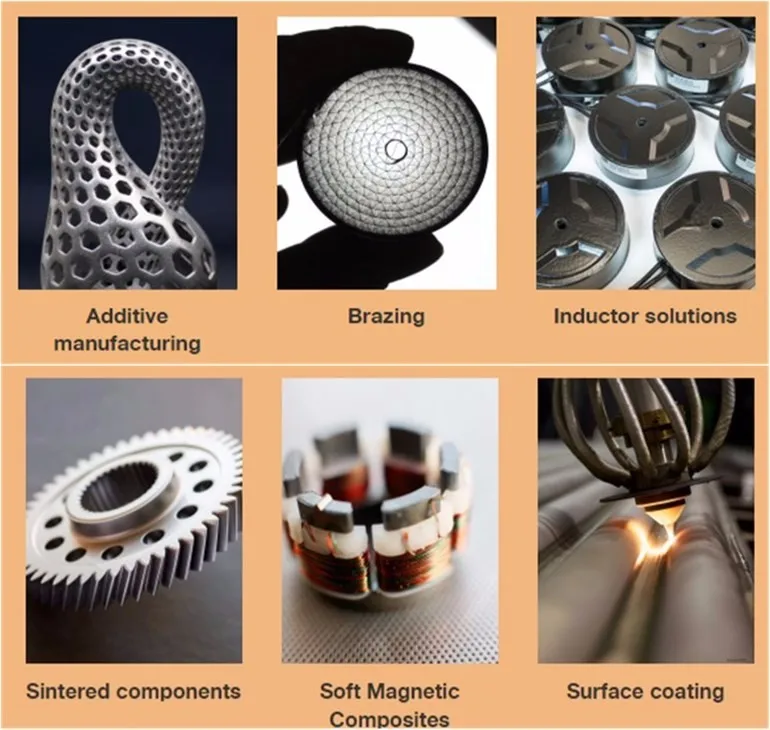

На самом деле порошковая металлургия включает в себя несколько различных технологий изготовления полуплотных и полностью плотных компонентов. традиционный процесс порошковой металлургии, , называемый прессованием и спеканием, использовался для производства водила планетарной передачи, показанного здесь. Детали хирургических ножниц были изготовлены методом литья под давлением из металла (MIM), коллектор был изготовлен методом горячего изостатического прессования (HIP), а шатун был изготовлен методом порошковой ковки (PF). Между тем, набирает популярность новинка , аддитивное производство металлов (AM).

Между тем, набирает популярность новинка , аддитивное производство металлов (AM).

Используя многие из этих методов обработки PM, а также другие процессы, такие как формование распылением, уплотнение вальцами, быстрое затвердевание и другие, сегодня компоненты также производятся из дисперсных материалов, отличных от металлических порошков. Современные передовые материалы редко изготавливаются только из металлов и металлических сплавов, часто в их состав входят керамика, керамические волокна и интерметаллические соединения. К ним относятся:

- металлокерамика

- интерметаллические соединения

- композиты с металлической матрицей

- наноструктурные материалы

- быстрорежущие стали

Порошковая металлургия является неотъемлемой частью нашей жизни.

Чтобы узнать больше об этом процессе формовки металлов, смотрите:

Порошковая металлургия коснется вашей жизни

Порошковая металлургия: предпочтительное решение для формовки металлов демонстрирует производственные возможности различных технологий, известных под общим названием порошковая металлургия (ПМ). Построенный на тему «Каждый день PM каким-то образом затрагивает вашу жизнь», в двухсерийном видео используются десятки примеров реальных компонентов, изготовленных для самых разных применений, чтобы проиллюстрировать преимущества, которые PM предлагает конструкторам и инженерам.

Построенный на тему «Каждый день PM каким-то образом затрагивает вашу жизнь», в двухсерийном видео используются десятки примеров реальных компонентов, изготовленных для самых разных применений, чтобы проиллюстрировать преимущества, которые PM предлагает конструкторам и инженерам.

Смотреть Порошковая металлургия касается вашей жизни, часть 1 на YouTube.

Смотреть Порошковая металлургия касается вашей жизни, часть 2 на YouTube.

Литье металлов под давлением Касание вашей жизни

В этом видео, состоящем из двух частей, демонстрируются производственные возможности различных технологий, известных под общим названием порошковая металлургия (ПМ), с особым акцентом на литье металлов под давлением. В части 1 программы используются десятки примеров реальных компонентов, изготовленных для самых разных применений, чтобы проиллюстрировать преимущества всех различных технологий PM, которые предлагают конструкторам и инженерам детали.

Часть 2 программы описывает процесс литья металла под давлением, предоставляя инженерам-конструкторам все факты, необходимые для понимания того, почему при проектировании сложной металлической детали им следует с самого начала думать о MIM.

Смотреть «Литье металлов под давлением — коснется вашей жизни», часть 1 на YouTube.

Смотреть «Литье металлов под давлением касается вашей жизни», часть 2 на YouTube

Преимущества производства порошковой металлургии | L&L печь

1 октября 2021 г.

Несмотря на то, что традиционные формы производства металлов, такие как ковка и литье, существуют уже сотни лет, в некоторых случаях лучшим вариантом является производство порошковой металлургии.

В этой статье мы рассмотрим, как работает порошковая металлургия, в том числе какие детали лучше всего подходят для этого процесса. Мы также рассмотрим многие преимущества порошковой металлургии, которые вам понравятся.

Что такое производство порошковой металлургии? Порошковая металлургия относится к материалам, используемым для изготовления деталей. В этом процессе используется металлический порошок, полученный в процессе, называемом распылением, при котором расплавленный металл разрушается высокоскоростным распылением жидкости или инертного газа, а затем затвердевает в порошок по мере его охлаждения.

Затем порошок засыпается в форму и прессуется до достижения желаемой формы и плотности.

Конечно, этот процесс можно настроить несколькими способами. Вы можете создавать сплавы, смешивая металлические порошки, а также можете вводить ряд других материалов, включая абразивные поверхности, твердосплавные наконечники и материалы, предназначенные для увеличения трения, что имеет место при производстве тормозных колодок.

Детали также могут подвергаться спеканию , что включает нагрев деталей до температур чуть ниже точки плавления. Это увеличивает прочность и долговечность, а также может повлиять на пористость, которая является жизненно важным элементом при производстве самосмазывающихся деталей, таких как подшипники.

Производство порошковой металлургии сочетает в себе гибкость и экономию средств с высокой точностью и точностью, что делает его идеальным для приложений, которые в противном случае могли бы потребовать времени и денег, которые вы не можете позволить себе потратить.

Хотя производство методом порошковой металлургии не является идеальным для всех случаев использования, во многих ситуациях этот метод намного лучше. Как правило, эти детали меньше по размеру и имеют более сложную конструкцию, а также могут обладать дополнительными свойствами, например магнитными.

Использование традиционных средств для изготовления этих мелких и более детализированных деталей обычно требует большого количества столярных работ. Помимо огромного объема механической обработки, поддержание согласованности всех деталей таких сложных деталей было бы проблемой.

Вместо этого порошковая металлургия позволяет изготавливать детали как можно ближе к их готовой форме, улучшая стабильность и устраняя дополнительную работу.

Преимущества производства порошковых металлов Существует ряд преимуществ порошковой металлургии, которых вы просто не можете достичь при производстве металлических компонентов другими методами. Вот некоторые из наиболее значительных преимуществ, которые вы можете извлечь из этого процесса.

Вот некоторые из наиболее значительных преимуществ, которые вы можете извлечь из этого процесса.

Одним из наиболее важных преимуществ порошковой металлургии, которое заметят компании, является то, что этот процесс является весьма рентабельным. Это связано с рядом факторов, в том числе со следующими.

Меньше механической обработки

Поскольку детали изготавливаются как можно ближе к окончательным ожидаемым размерам, для очистки детали требуется очень мало механической обработки, что экономит время и деньги.

Меньше металлолома

В других процессах производства металлов обычно образуется много отходов, и хотя значительная их часть утилизируется и перерабатывается, каждый этап процесса переработки стоит денег.

При использовании порошковой металлургии большинство деталей содержат более 97% исходного материала, что практически исключает отходы. Это связано с тем, что в порошковой металлургии используются принципы аддитивного производства , а не субтрактивного производства.

Масштабируемость для больших объемов

Порошковая металлургия — это легко воспроизводимый процесс, что означает, что вы можете производить детали в больших объемах. На самом деле, наиболее рентабельным использованием этого метода является производство более 10 000 каждой детали в год!

Superior FinishПроцесс порошковой металлургии обеспечивает превосходную чистоту поверхности готовых деталей, а после спекания на них также может наноситься вторичная отделка для повышения износостойкости или коррозии или для повышения прочности детали.

Одним из других преимуществ порошковой металлургии является превосходная пористость по сравнению с традиционными методами. Поскольку производственный процесс определяет плотность конечного продукта, можно создать более пористую отделку, которая будет поглощать смазочные материалы, что позволяет создавать самосмазывающиеся детали.

Уникальные материалы Поскольку порошковая металлургия работает с использованием твердого металлического порошка, она позволяет производить множество уникальных деталей с особыми свойствами, которые трудно воспроизвести другими методами.

Например, вы можете создать ряд сплавов, которые было бы трудно или невозможно воссоздать традиционными методами, например, материалы для электрических контактов или металлы с чрезвычайно высокой температурой плавления.

Одним из первых применений порошковой металлургии было создание вольфрамовых блоков, используемых для изготовления нитей накала ламп накаливания.

Порошковая металлургия также позволяет создавать изделия с особыми характеристиками. Таким способом изготавливается большое количество магнитов.

Стальные детали, которые должны работать на высоких скоростях, также могут выиграть от дополнительной прочности и производительности, которые они получают в процессе порошковой металлургии.

В процессе производства в порошок также можно добавлять другие материалы. Накладки тормозов, например, имеют неметаллические материалы, добавленные в процессе порошковой металлургии, которые увеличивают трение поверхности. Эти материалы глубоко внедрены в металлическую матрицу, что обеспечивает постоянство фрикционных свойств.

Этот последний пункт, превосходная производительность, обеспечиваемая производством порошковой металлургии, является одним из наиболее важных преимуществ этого процесса.

Процесс спекания обеспечивает превосходную прочность и долговечность деталей всех типов, а самосмазывающиеся свойства в некоторых случаях стали отраслевыми стандартами.

Порошковая металлургия также может создавать компоненты для использования в двигателях самолетов с использованием жаропрочных сплавов никеля или кобальта. Эти сплавы не могут быть воспроизведены другими методами производства.

Невероятная точность, обеспечиваемая процессом порошковой металлургии, позволяет производителям контролировать микроструктуру каждой детали, чтобы обеспечить надлежащие рабочие характеристики в ожидаемых диапазонах температур.

Ищете дополнительную информацию о преимуществах порошковой металлургии? Если производство порошковой металлургии является частью вашего бизнеса, свяжитесь со специалистами по термообработке компании L&L Special Furnace Co.