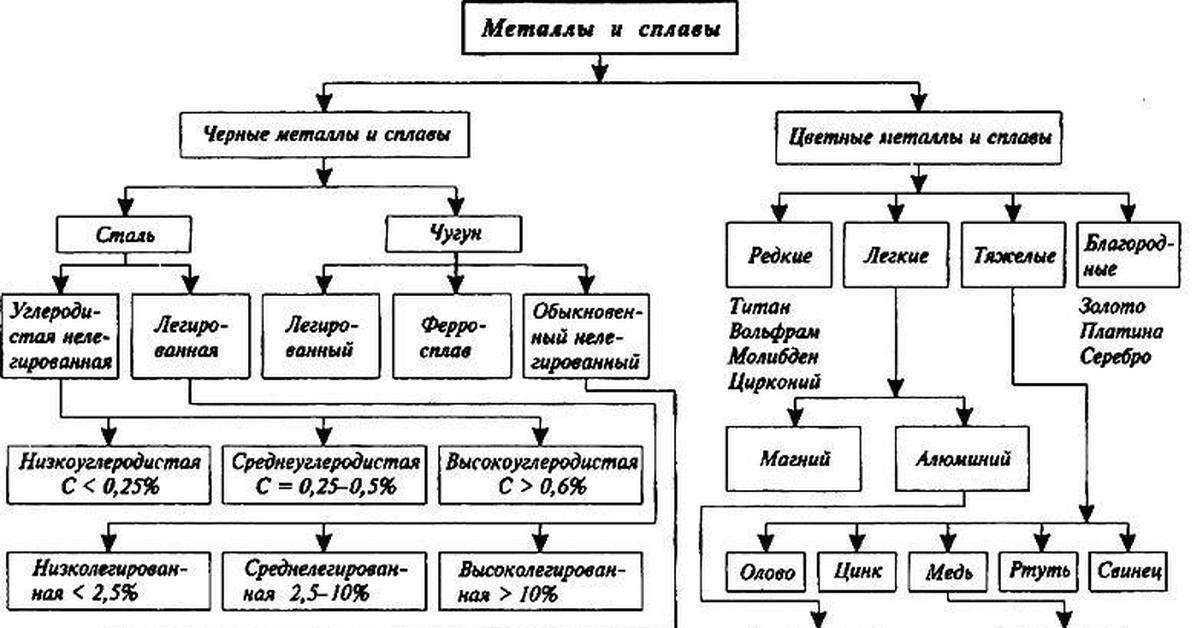

Металлы и сплавы различного назначения: 2.3.3. Металлы и сплавы различного назначения

alexxlab | 03.01.2023 | 0 | Разное

10.6. Металлы и сплавы различного назначения

Благородные металлы – серебро, золото, платина. К ним также относят металлы платиновой группы: палладий, иридий, родий, осмий, рутений. Высокая коррозионная стойкость обусловлена большим значением электрохимического потенциала. Они не окисляются в атмосферных условиях при комнатной и повышенной температуре. Отличаются высокой пластичностью, невысокой твердостью и прочностью. Эти свойства можно повысить холодной пластической деформацией.

Благородные металлы встречаются в природе в виде самородков и в различных рудах, из которых путем переработки удается получить металлы очень высокой чистоты. Большинство благородных металлов образуют между собой твердые растворы. Обладая низким сопротивлением, благородные металлы широко используются в качестве материалов для электрических контактов.

Серебро обладает

наиболее высокой электропроводностью

из всех материалов (ρ =

0,015 мкОм·м).

Золото также

обладает высокой пластичностью, тепло-

и электропроводностью (ρ

= 0,0225 мкОм·м),

но более высокой коррозионной стойкостью,

чем серебро, не окисляется, не образует

сернистых пленок.

Платина имеет высокую пластичность, но среди

всех благородных металлов наибольшее

удельное сопротивление (ρ

= 0,098 мкОм·м)

и наименьшую теплопроводность. Поэтому

в чистом виде для контактов не используется.

Тонкие нити диаметром до 1 мкм используются

для подвесов и струн в точных

электроизмерительных приборах. Для

платины характерна высокая химическая

стойкость: окисление на воздухе происходит

при температурах выше 540 °С. Сплавы

платины с иридием и родием обладают

более высокой твердостью и стойкостью

к окислению до 1000 °С.

Палладий по свойствам близок к платине, часто служит заменителем платины, так как в 4–5 раз дешевле и в два раза легче. Стойкость к окислению ниже (металл тускнеет при температурах выше 350 °С). Характерная особенность твердого палладия – способность интенсивно поглощать водород (в более чем 850-кратном объеме по отношению к собственному объему). При нагреве в вакууме водород выделяется. Это свойство используется для заполнения водородом газоразрядных приборов. Сплавы палладия с серебром, золотом, иридием, медью, никелем применяют для прецизионных разрывных и скользящих контактов.

Родий, иридий, рутений и осмий используются

в качестве легирующих элементов

в контактных сплавах для повышения

твердости. Из-за высокой

стоимости контакты на основе металлов

платиновой группы применяют

в виде тонких покрытий на серебряном

подслое.

Тугоплавкие металлы получают методами порошковой металлургии с использованием электровакуумных технологий выплавки и очистки. При нагревании на воздухе выше 600 °С окисляются с образованием летучих оксидов. В качестве нагревательных элементов работают только в вакууме или в защитной инертной среде. Тугоплавкие металлы имеют очень малое давление насыщенных паров – важное свойство при получении тонких пленок.

Вольфрам –

материал

электровакуумной техники. При ковке и

волочении приобретает волокнистую

структуру, проволока диаметром до 10 мкм

имеет высокую прочность и гибкость.

Вольфрам имеет

небольшое

удельное сопротивление (ρ = 0,055 мкОм·м).

Применение вольфрама для изготовления

нитей ламп накаливания впервые предложено

А.Н. Лодыгиным в 1890 году. При высоких

температурах нити и спирали из чистого

вольфрама становятся пластичными и

плохо сохраняют форму. В процессе

рекристаллизации происходит интенсивный

рост зерна до размеров поперечного

сечения проволоки. Для улучшения свойств

в вольфрам вводят присадки: оксид

тория Th2O3 замедляет процесс рекристаллизации и

препятствует росту зерна, оксиды кремния

и алюминия улучшают

формоустойчивость вольфрамовой

проволоки.

Для улучшения свойств

в вольфрам вводят присадки: оксид

тория Th2O3 замедляет процесс рекристаллизации и

препятствует росту зерна, оксиды кремния

и алюминия улучшают

формоустойчивость вольфрамовой

проволоки.

Из вольфрама изготовляют катоды высокого напряжения мощных генераторных ламп, рентгеновских трубок с рабочей температурой выше 2000 °С. Катоды из торированного вольфрама (с добавкой окиси тория) обладают стабильной эмиссией электронов и способны работать в высоком вакууме.

Вольфрам имеет наименьший температурный коэффициент линейного расширения среди всех чистых металлов и используется для изготовления термически стойких спаев с тугоплавкими стеклами. Вольфрам и его сплавы с молибденом, иридием, рением используют для нагревательных элементов, работающих выше 1200 °С, высоконагруженных разрывных контактов, термопар, измеряющих температуру до 3000 С.

Молибден имеет малое

удельное сопротивление (ρ = 0,05 мкОм·м). Он менее тугоплавкий и твердый металл,

чем вольфрам. Отожженный молибден с

мелкозернистой

структурой пластичнее вольфрама, он

широко

используется для деталей сложной

конфигурации.

Он менее тугоплавкий и твердый металл,

чем вольфрам. Отожженный молибден с

мелкозернистой

структурой пластичнее вольфрама, он

широко

используется для деталей сложной

конфигурации.

Молибден используется для нагревательных элементов в высокотемпературных (до 1700 °С) электрических печах, работающих в защитной атмосфере. Изготовляют сетки, электроды электронных ламп и другие вспомогательные детали электровакуумных приборов (крючки, нити, подвески), работающие в напряженном тепловом режиме.

Сплавы вольфрама с молибденом образуют твердые растворы во всем диапазоне концентраций. Сплавы, содержащие 45 % Мо, обладают максимальным удельным сопротивлением и твердостью, высокой эрозионной стойкостью. Применяют для высоконагруженных контактов в защитной среде, нитей накаливания электроламп и катодов подогрева. Сплавы имеют более высокие механические свойства, чем чистый вольфрам, но более низкие рабочие температуры.

Рений –

твердый и

прочный как вольфрам, пластичный как

молибден, имеет высокое удельное

сопротивление (ρ = 0,214 мкОм·м), стоек к

дуге постоянного тока.

Тантал превосходит вольфрам по пластичности. Изготавливают проволоку и фольгу толщиной до 10 мкм. На поверхности образуется пленка Та2О5, устойчивая до 1500 °С. Это свойство используется при производстве электролитических и тонкопленочных конденсаторов высокой удельной емкости, получаемых путем анодного оксидирования.

Тантал

широко используется в электровакуумной

технике для ответственных

деталей: анодов и сеток генераторных

ламп, катодов накаливания.

Благодаря способности поглощать газы,

применяется

в вакуумной аппаратуре

в качестве стабилизатора высокого

вакуума (геттера). Используется в

тонкопленочных технологиях при

производстве резисторов.

Хром обладает высокой стойкостью к окислению и используется для защитных покрытий изделий (хромирование), в том числе эксплуатируемых при повышенных температурах. Хром обладает хорошей адгезией к стеклу, керамике. Технология осаждения тонких пленок хрома на подложку используется в микроэлектронике. Хром входит в состав нержавеющих и жаропрочных сталей, сплавов для нагревательных приборов, термопар, магнитных материалов.

Ниобий по свойствам близок к танталу, обладая высокой способностью поглощать газы в интервале 400–900 °С, в электровакуумных приборах одновременно выполняет функции геттера. Ниобий имеет наименьшую работу выхода электронов и применяется в качестве катодов накаливания в мощных генераторных лампах.

Цирконий – обладает высокой пластичностью. Порошкообразный цирконий воспламеняется при температуре выше 75 °С. Тугоплавкие соединения циркония (карбиды, нитриды) имеют высокую электропроводность и применяются для изготовления анодов и сеток электронных приборов, пленок печатного монтажа.

Гафний – по внешнему виду напоминает сталь, обладает пластичностью и стойкостью к окислению до 900 °С. Используется для изготовления катодов рентгеновских трубок, а также как добавка к вольфраму, молибдену, танталу для увеличения срока службы.

Металлы со средним значением температуры плавления. Наиболее часто применяются в электронной технике железо, никель и кобальт, которые обладают ферромагнитными свойствами.

Железо –

дешевый металл. Удельное сопротивление

чистого железа (0,1

мкОм·м)

в

6–7 раз больше, чем меди. В качестве

проводникового материала используется

мягкая сталь, содержащая 0,1–0,15 % углерода,

имеющая предел прочности при растяжении

700–750 МПа и относительное удлинение при

разрыве 5–8 %. Наибольшее

влияние на электрические свойства

железа оказывает кремний (см. рис. 10.11).

Благодаря повышенному удельному

сопротивлению электротехнические стали

имеют меньшие потери на вихревые токи

по сравнению с чистым железом. Вследствие

высокой магнитной проницаемости

скин-эффект проявляется в железе и

сталях даже в полях промышленной частоты.

Наибольшее

влияние на электрические свойства

железа оказывает кремний (см. рис. 10.11).

Благодаря повышенному удельному

сопротивлению электротехнические стали

имеют меньшие потери на вихревые токи

по сравнению с чистым железом. Вследствие

высокой магнитной проницаемости

скин-эффект проявляется в железе и

сталях даже в полях промышленной частоты.

Х арактерная особенность ферромагнитных металлов и сплавов – нелинейная зависимость удельного сопротивления от температуры: при приближении к температуре Кюри намагниченность ферромагнетика уменьшается (рис. 10.12). Магнитные моменты атомов разупорядочиваются, что вызывает дополнительное рассеяние электронов проводимости. По правилу Маттиссена разные механизмы рассеяния электронов дают аддитивный вклад в полное сопротивление:

ρ = ρт + ρост + ρм,

г

де

ρт и ρост –

удельные

сопротивления, обусловленные

рассеянием электронов на тепловых

колебаниях решетки и примесях; ρм –

магнитный вклад в сопротивление,

обусловленный беспорядком в системе

спинов. До

температуры Кюри магнитная составляющая

сопротивления рм увеличивается, выше –

остается

постоянной: зависимость полного

сопротивления от температуры носит

линейный характер.

До

температуры Кюри магнитная составляющая

сопротивления рм увеличивается, выше –

остается

постоянной: зависимость полного

сопротивления от температуры носит

линейный характер.

Железо используется для изготовления корпусов электровакуумных и полупроводниковых приборов, работающих до 500 °С. Газовыделение из железа мало и не нарушает эксплуатацию приборов. Как проводник, железо используется в виде шин, рельсов, сердечников проводов линий электропередач.

Никель,

в отличие от железа, более устойчив

к коррозии, не тускнеет на воздухе и

медленно растворяется в кислотах. Никель

извлекают из сернистых или кислородных

соединений металлургическим путем и

подвергают электролитическому

рафинированию. Чистый порошкообразный

никель получают путем термического

разложения карбонила никеля при

220 °С.

По

плотности никель близок к меди, после

отжига имеет

высокую

механическую прочность (в = 400–600

МПа) при большом относительном удлинении

(

= 35–50

%). В холодном

состоянии поддается всем видам

механической обработки: ковке, прессованию,

прокатке, штамповке, волочению. Из никеля

изготавливают различные по размерам и

сложные по конфигурации изделия с жестко

выдержанными допусками. Основной

объект применения –

металлические сплавы, в которых никель

является основой или важным легирующим

элементом, придающим сплавам те или

иные свойства. Остальная часть никеля

применяется в чистом виде и для защитных

покрытий. Никель широко

применяется в электровакуумной технике

как материал для арматуры электронных

ламп, некоторых типов катодов, в качестве

компонента магнитных и проводниковых

сплавов. Вредной примесью для никеля

является сера, которая резко снижает

механическую прочность.

В холодном

состоянии поддается всем видам

механической обработки: ковке, прессованию,

прокатке, штамповке, волочению. Из никеля

изготавливают различные по размерам и

сложные по конфигурации изделия с жестко

выдержанными допусками. Основной

объект применения –

металлические сплавы, в которых никель

является основой или важным легирующим

элементом, придающим сплавам те или

иные свойства. Остальная часть никеля

применяется в чистом виде и для защитных

покрытий. Никель широко

применяется в электровакуумной технике

как материал для арматуры электронных

ламп, некоторых типов катодов, в качестве

компонента магнитных и проводниковых

сплавов. Вредной примесью для никеля

является сера, которая резко снижает

механическую прочность.

Кобальт обладает

близкими к никелю механическими и

электрическими свойствами. Его используют

в качестве составной части многих

магнитных и жаростойких сплавов, сплавов

для электровакуумных приборов,

сплавов

с маленькими температурными коэффициентами

линейного расширения. Кобальт

и его сплавы применяются при производстве

печатных схем в радиотехнической

промышленности, изготовлении квантовых

генераторов и усилителей.

Кобальт

и его сплавы применяются при производстве

печатных схем в радиотехнической

промышленности, изготовлении квантовых

генераторов и усилителей.

Обучение по направлению Технологии производства цветных, редких и благородных металлов в вузе Москвы – МИСиС

О треке

Какие дисциплины я буду изучать?

Металлургия благородных металлов

Металлургия редкоземельных и радиоактивных металлов

Металлургия тугоплавких и рассеянных редких металлов

Металлургия тяжелых цветных металлов

Основы пиро- и гидрометаллургического производства

Основы электрометаллургического производства

Производство алюминия и магния

Чему я научусь?

Производить цветные, редкие и благородные металлы и их соединения

Использовать основные технологии и оборудование производства цветных, редких и благородных металлов и их соединений

Проводить исследования в области производства цветных, редких и благородных металлов и их соединений

Моделировать физические, химические и технологические процессы производства цветных, редких и благородных металлов и их соединений

Разрабатывать мероприятия по совершенствованию производственных процессов

Кем я буду работать?

- инженером

- инженером-технологом

- инженером испытательной лаборатории

- инженером-проектировщиком

- инженером по качеству

- специалистом по компьютерному проектированию технологических процессов

- научным сотрудником

Где я буду проходить практику?

Вы сможете пройти практику и/или стажировку на предприятиях по производству и применению цветных, редких и благородных металлов и их соединений для различных отраслей промышленности. Например: Госкорпорация «Росатом», ПАО «ГМК „Норильский никель“», ОАО «Полюс Золото», Объединённая компания «РУСАЛ», ОАО «Приокский завод цветных металлов», Гохран, АО «Компания „Вольфрам“», ПАО «Корпорация ВСМПО-АВИСМА», ИМЕТ РАН, АО «Алмалыкский ГМК», ТОО «Тау—Кен Алтын», ТОО «Корпорация «Казахмыс», ТОО «Казцинк», АО «Усть-Каменогорский титано-магниевый комбинат» и др.

Например: Госкорпорация «Росатом», ПАО «ГМК „Норильский никель“», ОАО «Полюс Золото», Объединённая компания «РУСАЛ», ОАО «Приокский завод цветных металлов», Гохран, АО «Компания „Вольфрам“», ПАО «Корпорация ВСМПО-АВИСМА», ИМЕТ РАН, АО «Алмалыкский ГМК», ТОО «Тау—Кен Алтын», ТОО «Корпорация «Казахмыс», ТОО «Казцинк», АО «Усть-Каменогорский титано-магниевый комбинат» и др.

Какие исследования я буду проводить?

Вы будете исследовать подходы, принципы и методы производства цветных, редких и благородных металлов и их соединений; технологические процессы, режимы и устройства производства цветных, редких и благородных металлов для повышения энерго- и ресурсосбережения и экологической безопасности.

Что меня ждет после выпуска?

Параллельное освоение направлений подготовки «Информационные системы и технологии» и «Менеджмент» повысит вашу ценность на рынке труда и обеспечит еще более высокие карьерные перспективы.

Сколько я буду зарабатывать после выпуска?

50 000 — 90 000 ₽

Уточните на Headhunter за 1 минуту

Другие треки подготовки

Логистика и экодизайн индустриальных технологий

Слышали про промышленный экодизайн? Хотите приобрести уникальную профессию и стать специалистом не только в логистике, но и в сфере обращения с отходами? Сделать успешную карьеру и внести свой вклад в экологическую безопасность планеты?

На этом образовательном треке вы научитесь анализировать логистическую деятельность предприятия в сфере обращения с отходами, изучите инфраструктуру экологически безопасного обезвреживания и переработки отходов производства и потребления. Сможете разрабатывать логистические стратегии, проводить ресурсо-экологические мероприятия, оптимизировать промышленные технологии. Будете работать на металлургических предприятиях и в холдингах логистами и логистами-аналитиками в сфере обращения с отходами.

Сможете разрабатывать логистические стратегии, проводить ресурсо-экологические мероприятия, оптимизировать промышленные технологии. Будете работать на металлургических предприятиях и в холдингах логистами и логистами-аналитиками в сфере обращения с отходами.

Технологии пластического деформирования металлов

Хотите научиться разрабатывать высокоэффективные технологии деформационной обработки металлов, не имеющих аналогов в мире? Стать востребованным экспертом в разных отраслях: от металлургии, машиностроения и энергетики до научно-исследовательского и проектно-конструкторского секторов?

Мы уже более 100 лет готовим кадры высшей квалификации в области теории, технологии, оборудования обработки металлов и материаловедения. В вашем распоряжении будет уникальная материально-техническая база кафедры, к которой относится собственный высокотехнологичный комплекс со станами винтовой и радиально-сдвиговой прокатки, которые были разработаны специалистами кафедры и не имеют аналогов в мире. Будете проходить стажировки на ведущих предприятиях России, входящих в топ-5 специализированных рейтингов!

Будете проходить стажировки на ведущих предприятиях России, входящих в топ-5 специализированных рейтингов!

Металловедение цветных металлов

Хотите разрабатывать новые металлические материалы с уникальными свойствами? Или оптимизировать технологии производства металлов и сплавов? Вы можете научиться этому на образовательном треке, разработанном представителями одной из старейших в России металловедческих школ (основана в 1909 г.).

Вы будете участвовать в реальных научных проектах и интенсивно работать в научно-исследовательских лабораториях университета уже во время обучения! Научитесь осуществлять технологические процессы в области металловедения цветных и драгоценных металлов, выбирать материалы для изделий различного назначения. Сможете работать на металлообрабатывающих предприятиях, в R&D центрах и научно-исследовательских лабораториях инженерами-металловедами, инженерами-технологами или инженерами по качеству.

Инновационные технологии литейных процессов

Студенты этого образовательного трека сразу становятся коллегами для своих преподавателей, работая вместе с ними в уникальном лабораторном комплексе кафедры над заказами крупнейших индустриальных партнеров. Например, в прошлом году по заказу LG Electronics Inc. они разработали и запатентовали в РФ, США и ЕС уникальный магниевый сплав, который можно применять в электроавтомобилестроении и промышленной электронике. Хотите стать частью команды?

Например, в прошлом году по заказу LG Electronics Inc. они разработали и запатентовали в РФ, США и ЕС уникальный магниевый сплав, который можно применять в электроавтомобилестроении и промышленной электронике. Хотите стать частью команды?

Вы изучите технологические основы литейного производства и станете востребованным специалистом в различных отраслях: от автомобильной и аэрокосмической до производства товаров потребительского назначения. Сможете работать над нетривиальными задачами: например, как снизить вес автомобиля, как получить отливку величиной с трехэтажный дом, какие сплавы «двигают» самолеты?

Инновационное производство стали

Хотите изобрести свой способ производства стали? И научиться организовывать прибыльное производство своего изобретения?

На этом треке вы не только изучите технологии производства стали, но и научитесь вести бизнес в металлургии! Уже на третьем курсе под руководством экспертов ведущих предприятий отрасли сможете войти в профессию. Или будете проводить научные исследования совместно с учеными кафедры — да, наши студенты регистрируют собственные патенты, например, в области создания протезов!

Или будете проводить научные исследования совместно с учеными кафедры — да, наши студенты регистрируют собственные патенты, например, в области создания протезов!

Сможете работать в металлургических холдингах и компаниях, аналитических и исследовательских организациях инженерами-технологами, аналитиками рынка металлургической продукции, инженерами-исследователями, разработчиками техники и технологии, маркетологами-продавцами металлургической продукции.

Перспективные функциональные порошковые и аддитивные материалы и покрытия

Хотите научиться создавать изделия из металлов? Работать с керамикой, оксидами и композитами, а не с сырьевыми материалами для металлообработки? Ваша профессия будет востребована до тех пор, пока на нашей планете материальные ценности создаются не взмахом волшебной палочки, а с помощью реальных технологий!

Вы изучите особенности порошкообразного состояния вещества. Научитесь проводить исследования в области порошкового материаловедения и технологий получения функциональных покрытий. Будете под руководством ведущих ученых и экспертов работать в современных лабораториях университета: «IN SITU: диагностика структурных превращений», «Неорганические наноматериалы», «Конструкционные керамические наноматериалы» и других. После выпуска сможете руководить производственным процессом и разрабатывать меры по его совершенствованию.

Будете под руководством ведущих ученых и экспертов работать в современных лабораториях университета: «IN SITU: диагностика структурных превращений», «Неорганические наноматериалы», «Конструкционные керамические наноматериалы» и других. После выпуска сможете руководить производственным процессом и разрабатывать меры по его совершенствованию.

Металлургия | Определение и история

металлургия

Смотреть все СМИ

- Ключевые люди:

- Михаил Ломоносов Георгиус Агрикола Дэниел Коуэн Джеклинг Сэр Алан Коттрелл Арден Л. Бемент-младший

- Похожие темы:

- металлоконструкции переработка полезных ископаемых металлография технологическая металлургия физическая металлургия

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

металлургия Искусство и наука по извлечению металлов из руд и модификации металлов для использования. Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

История металлургии

Современное использование металлов является кульминацией долгого пути развития, растянувшегося примерно на 6500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Самая ранняя разработка

Золото можно агломерировать в более крупные куски путем холодной ковки, но самородная медь не может, и важным шагом на пути к Веку металлов стало открытие того, что такие металлы, как медь, могут быть преобразованы в формы путем плавления и отливки в формы; среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в 4-м тысячелетии до н. э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

Во многих регионах в последующий период производились медно-мышьяковые сплавы, обладающие превосходными свойствами по сравнению с медью как в литом, так и в деформируемом виде. Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, олова до 3 процентов. Практически не содержащие мышьяка медные сплавы с более высоким содержанием олова — другими словами, настоящая бронза — по-видимому, появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Хотя бронза могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковой меди и оловянной бронзы какое-то время продолжалось одновременно. Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

По мере разработки выветрелых медных руд в определенных местах, более твердые сульфидные руды под ними добывались и плавились. Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым веком и железным веком. Небольшие куски железа должны были производиться в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы условия для более сильного восстановления (то есть более высокое содержание монооксида углерода в газах печи). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, которую обычно принимают за средний бронзовый век для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Как только была установлена взаимосвязь между новым металлом, найденным в медных плавках, и рудой, добавленной в качестве флюса, естественным образом последовала работа печей для производства только железа. Несомненно, к 1400 г. до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 °C (2800 °F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкий шлак. Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5 процента. При достижимых тогда температурах – около 1200 ° C (2200 ° F) – восстановление древесным углем давало почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов. с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

Углеродосодержащее железо имело еще одно большое преимущество, заключавшееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, т. е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и за ним должен следовать отпуск или повторный нагрев при более низкая температура, чтобы восстановить ударную вязкость. То, что, по-видимому, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температура, естественно достигаемая при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и за ним должен следовать отпуск или повторный нагрев при более низкая температура, чтобы восстановить ударную вязкость. То, что, по-видимому, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температура, естественно достигаемая при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 г. до н. э. железо стало известно в Центральной Европе. Его использование медленно распространялось на запад. Производство железа было широко распространено в Великобритании во время римского вторжения в 55 г. до н. э. В Азии железо также было известно в древности, в Китае около 700 г. до н.э.

Все, что вам нужно знать о сплавах, часть 1

При работе со сталью или любым другим типом обычного металла одним из наиболее частых терминов, которые вы услышите, является слово «сплав». Проще говоря, сплав относится к комбинации данного металла по крайней мере с одним другим металлом или неметаллическим веществом — вместе комбинация образует любой твердый раствор, соединение или смесь.

Проще говоря, сплав относится к комбинации данного металла по крайней мере с одним другим металлом или неметаллическим веществом — вместе комбинация образует любой твердый раствор, соединение или смесь.

В Wasatch Steel мы можем помочь со всеми вашими потребностями и вопросами, связанными со сплавами, в рамках наших стальных услуг. Многие люди, даже те, кто регулярно работает со стальным стержнем и другими металлическими материалами, на самом деле не осознают, насколько распространены и значимы сплавы в этом мире. В первой части этой серии блогов, состоящей из двух частей, мы рассмотрим основные цели сплавов, несколько простых и сложных примеров. Во второй части мы рассмотрим некоторые из самых разнообразных легирующих элементов, различные цели, для которых они служат, и для каких основных металлов они лучше всего подходят.

Сплав Назначение

Существует несколько различных причин, по которым сплавы используются в металле, но главная цель остается неизменной: улучшить механические или химические свойства металла. Многочисленные различные легирующие элементы при смешивании с различными металлами могут улучшить несколько свойств, от твердости и прочности до обрабатываемости, сопротивления ржавчине и коррозии и многого другого.

Многочисленные различные легирующие элементы при смешивании с различными металлами могут улучшить несколько свойств, от твердости и прочности до обрабатываемости, сопротивления ржавчине и коррозии и многого другого.

Процесс создания сплава

Создание сплава требует объединения нескольких различных соединений, и это можно сделать несколькими способами. Наиболее распространенным из них является процесс плавления, который включает в себя нагревание двух или более элементов до температуры плавления, а затем их смешивание, пока они находятся в жидкой форме. Отсюда элементы повторно объединяются, а затем им дают затвердеть и затвердеть при комнатной температуре.

Простые и сложные сплавы

Сплавы более распространены, чем вы думаете — на самом деле, они являются одной из основных опор металлургической промышленности. Подумайте о таком материале, как мягкая сталь, которая может быть единственным наиболее часто используемым металлом, используемым в индустрии массового производства; мягкая сталь на самом деле представляет собой сплав железа и углерода в сочетании. У вас меньше шансов работать с нелегированной сталью (чистым металлом), чем с каким-либо сплавом в этой отрасли, с другими простыми примерами очень популярных сплавов, включая чугун и различные формы алюминия.

Подумайте о таком материале, как мягкая сталь, которая может быть единственным наиболее часто используемым металлом, используемым в индустрии массового производства; мягкая сталь на самом деле представляет собой сплав железа и углерода в сочетании. У вас меньше шансов работать с нелегированной сталью (чистым металлом), чем с каким-либо сплавом в этой отрасли, с другими простыми примерами очень популярных сплавов, включая чугун и различные формы алюминия.

Кроме того, сплавы могут быть сложными и содержать сразу несколько различных легирующих элементов. Подумайте о таком популярном дизайнерском металле, как бронза, которая уже представляет собой сплав, сочетающий медь и олово — во многих случаях он будет еще больше легирован другими элементами, среди которых распространен алюминий. Эта практика может также применяться к различным инструментальным сталям, которые в основном представляют собой железо, но могут содержать множество других элементов в сочетании с ними.

Чтобы узнать больше о металлических сплавах, узнать о наших вариантах стали или купить сталь через Интернет, обратитесь к профессионалам Wasatch Steel сегодня.