Метод бринелля и роквелла: Твердомеры для металлов. Методы Бринелля и Роквелла

alexxlab | 09.03.2023 | 0 | Разное

|

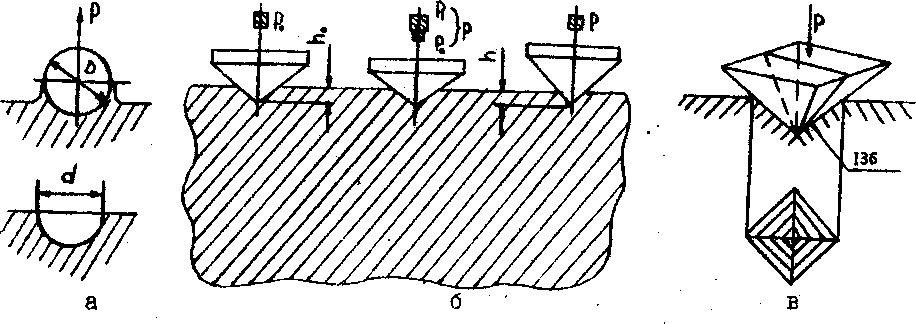

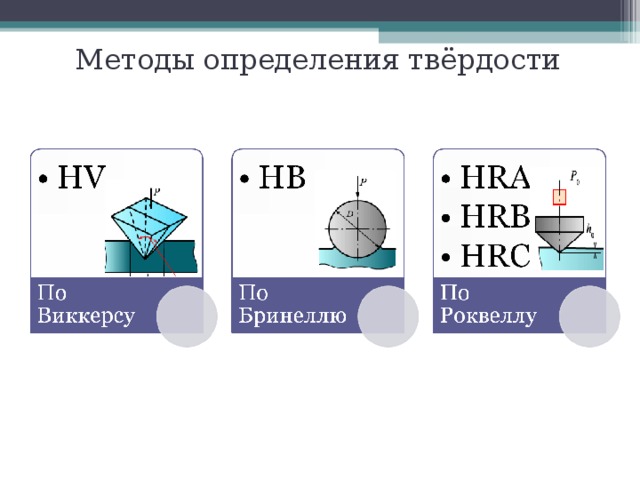

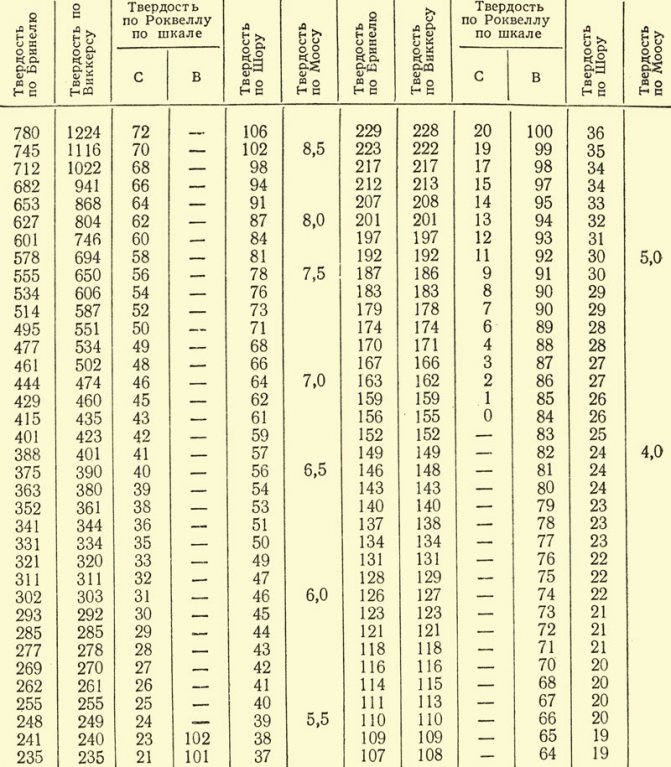

Навигация: Твердость стали Твердость стали Твердость стали определяют чаще всего методами Бринелля или Роквелла, реже методом Виккерса. Метод Бринелля. Определение твердости по методу Бринелля основано на вдавливании в предварительно отшлифованную поверхность испытуемого материала под определенной нагрузкой стального закаленного шарика. По размеру полученного на испытуемом материале отпечатка судят о его твердости. Для испытания твердости стали по методу Бринелля применяют приборы (рис. I7.2) с пределами измерений от 8 до 450 единиц. Испытуемый образец помешают на столике, подвижно закрепленном на станине прибора. Система рычагов передает многократно увеличенную нагрузку от груза к шарику, вдавливаемому в образец. Диаметры стальных шариков, вдавливаемых в испытуемый материал, устанавливают в зависимости от прилагаемой нагрузки. Так, при диаметре 2,5 мм нагрузки на стальной шарик составляют 625 и 1875 Н; при диаметре 5 мм — 2,5 и 7,5 кН, при диаметре 10 мм — 10 и 30 кН. Для испытания стали обычно применяют стальные шарики диаметром 10 мм при нагрузке 30 кН. Рис. 17.2. Схема прибора Бринелля: Рис. 17.3. Отсчетный микроскоп: Величину полученного на образце стали отпечатка измеряют отсчетным микроскопом с ценой деления 0,05 мм и с полем зрения не менее 6,5 мм. Некоторые типы приборов снабжены проекционным устройством, которое позволяет измерять диаметр отпечатка на экране. Отсчетный микроскоп (рис. 17.3) состоит из корпуса, заканчивающегося внизу упором, и тубуса, вставленного во втулку корпуса. Тубус вверху заканчивается окуляром, а внизу — объективом. Чтобы определить размер отпечатка, микроскоп устанавливают на поверхность испытанного материала так, чтобы отверстие в упоре микроскопа располагалось концентрично с отпечатком. Окно поворачивают в направлении источника света и, вращая винт, добиваются резкого изображения поверхности отпечатка. Встроенную в микроскоп оптическую шкалу настраивают вращением обечайки окуляра. Для испытания применяют образцы стали толщиной не менее чем 10-кратная глубина отпечатка. У отобранных для испытания образцов шлифовальным кругом или напильником так обрабатывают поверхность, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра. Для испытания нельзя применять образцы, имеющие на поверхности окалину или другие посторонние вещества. Образец во время испытаний не должен прогибаться и смещаться. Подготовленный образец стали закрепляют на столике (см. рис. 17.2) и включают прибор, постепенно прилагая нагрузку. Время выдержки при полной нагрузке Юс. Диаметр отпечатка измеряют в двух взаимно перпендикулярных направлениях. За диаметр принимают его среднее арифметическое значение, при этом разность измерений диаметров одного отпечатка не должна превышать 2% меньшего из них. Метод Бринелля применяют для сталей, твердость которых не более 450. Между твердостью по Бринеллю и пределом прочности стали а существует зависимость: а = 0,36НВ, справедливая для сталей с содержанием углерода до 0,8%. Конструкции приборов Роквелла и Бринелля аналогичны — в приборе Роквелла также используется рычажная система на-гружения. Плавность подачи нагрузки достигается с помощью масляного тормоза. Глубину вдавливания шарика или конуса измеряют по шкале индикатора, установленного на приборе. Индикатор снабжен тремя шкалами А, В и С, соответствующими различным условиям испытаний (шкалы А и С служат при испытании алмазным конусом при основной нагрузке F\ соответственно 0,6 и 1,5 кН, а шкала В — при испытании стальным шариком при нагрузке кН). Рис. 17.4. Схемы определения твердости стали по Роквеллу: а — шариком; б— алмазным конусом Число твердости по Роквеллу отвлеченное; перед числом ставят знак HR с добавлением обозначения шкалы (А, В или С), по которой производилось испытание (например, HRB ПО). Похожие статьи: Навигация:

Главная → Справочник → Статьи → Блог → Форум |

Испытаний на твердость по Бринеллю – Измерение твердости

Линейка твердомеров по Бринеллю от QATM включает модели для испытаний на твердость, как на микро нагрузках, так и на макро нагрузках. Все модели поддерживают несколько методов измерений в дополнение к испытаниям по Бринеллю и варьируются от полуавтоматического варианта до полного автомата. Приборы QATM характеризуются комфортом в эксплуатации, продуманной конструкцией и точными результатами.

Все модели поддерживают несколько методов измерений в дополнение к испытаниям по Бринеллю и варьируются от полуавтоматического варианта до полного автомата. Приборы QATM характеризуются комфортом в эксплуатации, продуманной конструкцией и точными результатами.

Микротвердомер и твердомер по Бринеллю Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

НОВИНКА

- Методы измерений: Бринелль, Кнуп, Виккерс

- Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Измерение твердости и анализ в полуавтоматическом режиме

- Ручной XY координатный стол для простого мониторинга прогрессии

- Подробное описание

НОВИНКА

- Методы измерений: Бринелль, Кнуп, Виккерс

- Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Полностью автоматизированные измерение твердости и микроскопия

- Высокоточное перемещение XY координатного стола

- Только для варианта A+ : встроенная обзорная камера образца для максимального удобства пользователя

- Подробное описание

- Методы измерений: Бринелль, Кнуп, Виккерс

- Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Профессиональные приложения с CHD Master+

- Обзорная камера наблюдения образца и одновременное тестирование нескольких образцов

- Подробное описание

Универсальный твердомер и твердомер по Бринеллю Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Переосмысленная проверенная концепция

- Идеален для образцов небольших размеров

- Подробное описание

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- “Голова” с ручной регулировкой по вертикали

- Идеален для крупногабаритных образцов

- Подробное описание

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Удобная моторизованная регулировка тестовой высоты

- Подходит для работы с образцами всех размеров и обладает большим прижимным усилием

- Подробное описание

Полностью автоматические измерения по Бринеллю Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,5 кг – 750 кг

- Проверенная концепция – полная автоматизация с высокоточным перемещением по осям XY

- Для задач измерения твердости на образцах с одинаковой высотой

- Подробное описание

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Высокоточное управление положением испытательного модуля с помощью асинхронного двигателя

- Автоматическое выполнение теста с перемещением по осям XYZ для образцов разной высоты

- Базовая стойка и система безопасности полностью интегрированы в конструкцию машины

- Подробное описание

- Методы измерений: Бринелль, Роквелл

- Диапазон тестовых нагрузок: 60 кг – 3000 кг

- Полностью автоматическая установка для измерения твердости с подготовкой тестируемой поверхности

- HBW 10/3000, HBW 5/750, HRC

- Подробное описание

Справочный материал Измерение твердости по Бринеллю (DIN EN ISO 6506)

Иоганн Август Бринель (Швеция) представил свой новый метод определения твердости на всемирной выставке в Париже в 1900 году.

В этом методе шарик из карбида вдавливается вертикально в поверхность образца с определенной силой. Это создает вмятину на поверхности образца. Диаметр углубления d определяется с помощью измерительного микроскопа, а твердость по Бринеллю рассчитывается по таблице.

1. Вдавливание твердосплавного шарика с ØD и нагрузкой F в образце

2. Измерение отпечатка диаметром d

Расчет твердости по Бринеллю

Формула расчета твердости по Бринеллю:

Для измерения твердости по Бринеллю выбор подходящих параметров испытания имеет решающее значение.

Метод Бринелля становится неточным при очень малых или очень больших глубинах проникновения. По этой причине испытательная нагрузка должна быть выбрана таким образом, чтобы выполнялись следующие условия для среднего диаметра вдавливания:

0,24 * D < d <0,6 * D

Чтобы соответствовать этим условиям, был введен «уровень нагрузки B». Это зависит от испытуемой группы материалов.

Уровень нагрузки выбирается согласно следующей таблице:

Уровень нагрузки B для твердомеров по Бринеллю

| Материал | Уровень нагрузки B [N/mm²] | Диаметр шарикаD [mm] | Приложенная нагрузкаF [N] | Записываемый диапазон твердости [HBW] |

| Сталь и стальное литье Никель и титановые сплавы Чугун ≥ 140 HBW Cu и сплавы Cu ≥ 200 HBW | 30 | 1 | 2,94,2 | 95 – 650 |

Легкие металлы и их сплавы ≥ 35 HBW

| 15 | 1 | – | 48 – 327 |

Чугун <140 HBW Cu и медные сплавы 350-200 HBW

| 10 | 1 | 98,07 | 32 – 218 |

| Cu и сплавы Cu <35 HBW Легкие металлы и их сплавы ≥ 35 <HBW <80 | 5 | 1 | 49,03 | 16 – 109 |

| Легкие металлы и их сплавы ≥ 35 HBW | 2,5 | 1 | 24,52 | 8 – 55 |

| Свинец и олово | 1 | 1 | 9,807 | 3 – 22 |

Согласно DIN EN ISO 6506

Для испытания чугуна можно использовать шарики только диаметром > 1 мм.

После определения степени нагрузки можно определить испытательную нагрузку F и диаметр шарика D в соответствии с таблицей. В принципе, диаметр шарика должен быть как можно больше, чтобы покрыть как можно большую и, следовательно, репрезентативную часть поверхности образца.

Значения твердости, определенные для шариков разного диаметра при одинаковой степени нагрузки, можно сравнивать только в ограниченной степени. Значения твердости, определенные для шариков одинакового диаметра, но с разной степенью нагрузки, несопоставимы. Поэтому важно, чтобы все параметры всегда указывались при указании значения твердости.

Результаты испытаний на твердость по Бринеллю

Согласно DIN EN ISO 6506-1 результат измерения твердости по Бринеллю отображается следующим образом:

310 HBW 2,5 / 187,2 / 20 ⇒ Значение твердости по Бринеллю

310 HBW 2,5 / 187,2 / 20 ⇒ Аббревиатура твердости по Бринеллю

310 HBW 2,5 / 187,2 / 20 ⇒ Диаметр шарика в мм

310 HBW 2,5 / 187,2 / 20 ⇒ Сила испытательной нагрузки [Н] = 9. 807 * спецификация нагрузки

807 * спецификация нагрузки

310 HBW 2,5 / 187,2 / 20 ⇒ Время приложения нагрузки

(опускается, если он находится между 1-15 с)

Дополнительные условия для испытаний на твердость по Бринеллю

Для тестирования на соответствие стандартам необходимо выполнить больше предварительных условий:

Температура при проведении испытаний

- нормальные требования: 10°C bis 35°C

- высокие требования: 23°C ± 5°C

Расстояния между углублениями и от края

- a ≥ 2,5 * d

- b ≥ 3,5 * d

Методы определения твердости по Бринеллю, Роквеллу, пересмотренные ASTM International

- отдел новостей

- Новости стандартов и технического комитета

Международные стандарты ASTM E 10 «Метод определения твердости металлических материалов по Бринеллю» и E 18 «Методы определения твердости металлических материалов по Роквеллу» недавно подверглись значительным изменениям. Оба стандарта находятся в ведении Подкомитета E28.06 по испытаниям на твердость при вдавливании, который является частью Международного комитета ASTM E28 по механическим испытаниям.

Оба стандарта находятся в ведении Подкомитета E28.06 по испытаниям на твердость при вдавливании, который является частью Международного комитета ASTM E28 по механическим испытаниям.

«Целью этих изменений является улучшение стандартов путем определения требований к прослеживаемости, уточнения требований и процедур, пересмотра процедур с целью отражения текущей практики и добавления требований и процедур для улучшения методов испытаний», — говорит Сэмюэл Лоу, председатель Подкомитет E28.06. Лоу также говорит, что важно отметить, что не планируется выводить из эксплуатации какие-либо машины для определения твердости по Роквеллу или Бринеллю, которые в настоящее время соответствуют всем требованиям ASTM E 10 или E18.

Наиболее важные изменения, общие для обоих стандартов:

• Новый формат;

• Дополнительная информация для уточнения требований;

• Требования к аккредитации агентств по стандартизации испытательных образцов и инденторов;

• Расширенные требования к проверке твердомеров в полевых условиях;

• Новые требования к эталонным машинам, используемым для калибровки тестовых образцов и инденторов;

• Добавлены требования к прослеживаемости;

• Повышенные требования к отчетности, особенно для калибровочных агентств; и

• Новые прецизионные и диагональные секции.

Наиболее важными изменениями, относящимися к E 18, являются:

• Шариковый индентор из карбида вольфрама теперь является стандартным индентором, используемым для шариковых весов Rockwell. Стальные инденторные шарики можно использовать только для испытаний тонколистовых изделий из жести, указанных в A 623, Спецификации для изделий из жести, Общие требования, и связанного с ним метрического стандарта A 623M, с использованием весов HR15T и HR30T с алмазной наковальней. Использование шариков из карбида вольфрама даст немного другие результаты твердости, чем стальные шарики. Подкомитет E28.06 считает, что преимущество уменьшения распространенных ошибок, связанных со сплющиванием стальных шариков, намного перевешивает очень небольшие различия в результатах твердости, полученных с использованием двух типов шариков в большинстве условий определения твердости по Роквеллу;

• Пересмотрены допуски формы и допуски производительности для алмазных инденторов;

• Пересмотрены требования к циклу тестирования. Считается, что все современные конструкции тестеров способны удовлетворить этим требованиям; и

Считается, что все современные конструкции тестеров способны удовлетворить этим требованиям; и

• Новые классификации инденторов.

Основные изменения, характерные для E 10:

• Дополнительная информация о шкалах Бринелля, кроме тех, в которых используется шарик диаметром 10 мм;

• Пересмотренная таблица для расчета значений твердости по Бринеллю для всех стандартных шкал Бринелля; и

• Новая классификация устройств для измерения вдавливания и пересмотренные допуски для этих устройств.

Испытания на твердость по Роквеллу и Бринеллю используются компаниями, которые производят или покупают материалы или детали, механические свойства которых важны для их функционирования. «Это особенно верно для металлических материалов и металлических деталей, хотя некоторые другие материалы, такие как пластик, тестируются с использованием этих методов», — говорит Лоу. Эти компании должны будут следовать требованиям E 10 и E 18, чтобы должным образом получать сопоставимые результаты испытаний. Кроме того, по словам Лоу, службы калибровки твердости, которые производят блоки для определения твердости, испытательные машины и инденторы, должны использовать E 10 и E 18.

Кроме того, по словам Лоу, службы калибровки твердости, которые производят блоки для определения твердости, испытательные машины и инденторы, должны использовать E 10 и E 18.

Подкомитет E28.06 заинтересован в получении отзывов о влиянии изменений на E 10 и E 18 от любых компаний, которые используют эти стандарты. Международные стандарты ASTM можно приобрести в отделе обслуживания клиентов (тел.: 610/832-9585; [email protected]) или на сайте www.astm.org.

Для получения дополнительной технической информации обращайтесь к Сэмюэлю Лоу, Национальное бюро стандартов и технологий, Гейтерсбург, штат Мэриленд (тел.: 301/975-5709; [email protected]). Комитет E28 соберется 12-14 ноября на ноябрьской Неделе Комитета в Тампе, штат Флорида. Для получения информации о членстве или собрании обращайтесь к Кевину Шанахану, техническому комитету по операциям, ASTM International (тел.: 610/832-9).737; [email protected]).

Выпуск № 7705

Комитет

Категория

Новости стандартов/Технического комитета

1 июня 2007 г.

Разница между твердостью по Бринеллю и Роквеллу

Испытания на твердость используются для проверки твердости материала. Испытание на твердость проводится с помощью прибора, называемого твердомером.

Содержание

1

Доступно множество типов твердомеров. Это делается путем проникновения в испытуемый материал материала, более твердого, чем материал для отбора проб.

Испытания на твердость помогают определить устойчивость материала к деформации. Чаще всего используются тесты на твердость по Бринеллю и Роквеллу.

Твердость по Бринеллю и твердость по Роквеллу

Основное различие между твердостью по Бринеллю и Роквеллу заключается в том, что для определения твердости по Бринеллю используется только один тип инденторов, а для определения твердости по Роквеллу используются два типа инденторов. Продолжительность вдавливания также различается по Бринеллю и составляет 30-60 секунд, а по Роквеллу – 10-15 секунд. Твердость по Роквеллу сравнительно легче, чем по Бринеллю.

Твердость по Роквеллу сравнительно легче, чем по Бринеллю.

Твердость по Бринеллю — это одна из шкал, по которой измеряется уровень твердости материала. Прибор, используемый в этом тесте, называется индентором Бринелля.

Эта шкала используется для создания отпечатков на образце, а затем измеренное отпечаток преобразуется в значение с использованием шкалы твердости по Бринеллю.

Твердость по Роквеллу также является шкалой для измерения твердости материала, как и твердость по Бринеллю. Он также имеет специальный индентор Роквелла.

Этот индентор имеет определенный размер, и к образцу прикладывается определенное усилие для образования отпечатка. Затем измерения преобразуются в значения твердости по Роквеллу.

Comparison Table Between Brinell and Rockwell Hardness

| Parameters of Comparison | Brinell Hardness | Rockwell Hardness |

| Accuracy | Less accurate | Very accurate |

| Индентр | Сферический стальной шарик | Алмазный конус и сферический сталь. |

| Чувствительность | Чувствителен к небольшим дефектам на поверхности образца | Не очень чувствителен к дефектам |

| Недостаток | Очень твердые образцы не могут быть измерены | Конус индентора может быть разрушен |

Что такое твердость по Бринеллю?

Прибор для определения твердости по Бринеллю имеет индентор диаметром 10 мм. Индентор должен представлять собой шарик из закаленной стали или шарик из карбамида. Этот сферический шар может использоваться для приложения нагрузки около 3000 кг в случае более твердого материала.

Однако эту нагрузку можно уменьшить, если испытуемый материал мягче, чтобы избежать дополнительных вмятин. Твердость по Бринеллю обычно используют для определения твердости материалов с неоднородной структурой.

Перед индентированием поверхность образца должна быть подготовлена. Он должен быть ровным и идеальным. Любые неточности могут привести к ошибке.

Он должен быть ровным и идеальным. Любые неточности могут привести к ошибке.

Твердомер по Бринеллю удобен в обращении и портативен. Диаметр надреза, сделанного тестером, измеряют с помощью простого маломощного микроскопа.

Значение твердости по Бринеллю получается путем деления прилагаемой нагрузки на площадь поверхности вмятины. Во время измерения не должно быть вибрации, поскольку она может повлиять на значение и привести к ошибке.

Твердомер по Бринеллю может применяться для всех типов материалов. Прикладываемая нагрузка является высокой по сравнению с другими твердомерами. Соответственно можно регулировать размер индентора и нагрузку.

Поскольку в приборах для испытаний по Бринеллю используется сферический индентор, оказывающий равномерное давление, вероятность возникновения ошибки очень мала.

Что такое твердость по Роквеллу?

Метод определения твердости по Роквеллу является универсальным методом определения твердости. В этом методе нет оптического оборудования, такого как микроскоп, для измерения отпечатка. В этом методе используются два типа инденторов.

В этом методе используются два типа инденторов.

Один из них представляет собой алмазный конус, а другой — стальной шар. Алмазный конус используется на очень твердых образцах, твердость которых должна быть выше 785 Н/мм².

Стальной шарик используется для других более мягких образцов. Диаметр шарика должен увеличиваться, а нагрузка должна уменьшаться с уменьшением твердости материала. Пластмассовые материалы испытывают шариковыми инденторами большего диаметра.

Этот метод игнорирует ошибки, поскольку он не очень чувствителен к дефектам образца. Также можно измерять образцы сферической, цилиндрической или конической формы. Это занимает меньше времени, а значение генерируется автоматически.

Имеет низкую тестовую нагрузку. Алюминий, мягкая сталь и медные сплавы обычно испытываются с использованием этого метода. Однако для необработанного стального материала в дополнение к этому методу необходимо также использовать метод Бринелля.

Алюминий, мягкая сталь и медные сплавы обычно испытываются с использованием этого метода. Однако для необработанного стального материала в дополнение к этому методу необходимо также использовать метод Бринелля.

Существует три метода определения твердости по Роквеллу. Это Rockwell C, Rockwell 15N и Rockwell B. В методе Rockwell C используется алмазный индентор.

Используется для проверки твердости гаек, болтов, пряжек ремней безопасности и т. д. Rockwell B использует сферический стальной индентор. Метод Rockwell 15N оказывает низкое давление на образец.

Основные различия между твердостью по Бринеллю и Роквеллу

- Размер индентора, используемого в тесте по Бринеллю, составляет 10 мм. Это стальной шар. Принимая во внимание, что индентор, используемый в твердости по Роквеллу, представляет собой либо алмазный конус, либо сферический стальной шарик диаметром менее 4 мм.

- При твердости по Бринеллю измеряется площадь поверхности отпечатка, а при твердости по Роквеллу измеряется глубина сделанного отпечатка.

- Твердость по Бринеллю используется для измерения твердых материалов, в то время как тест Роквелла не применяется к очень твердым материалам.

- Испытание по Бринеллю имеет большую нагрузочную способность по сравнению с испытанием на твердость по Роквеллу, которое имеет относительно низкую нагрузочную способность.

- Твердость по Роквеллу дешевле и проще в использовании, чем тест Бринелля, который является дорогостоящим, поскольку включает в себя оптические инструменты, такие как микроскоп.

- Значение можно легко получить в твердости по Роквеллу, оно также очень точное, чем твердость по Бринеллю. Но твердость по Бринеллю может быть подвержена ошибкам.

Заключение

Испытания на твердость очень полезны при определении твердости материала. Только зная твердость материала, из него можно сделать разные вещи.

Испытания на твердость следует выбирать в зависимости от испытуемого материала. Соответственно методы Роквелла и Бринелля можно использовать для измерения твердости материалов с учетом нескольких свойств образца.

Эти тесты очень полезны для проектирования металлических деталей и производства пластиковых материалов. Однако эти методы также имеют ряд недостатков, таких как погрешности из-за неправильно сплющенных поверхностей образцов, вибраций и т. д.

Пластичность и износостойкость материала можно определить с помощью испытаний на твердость. Так как сопротивление трению, эрозии и воде будет выше у более твердых веществ.

Это свойство твердости помогает определить, подходит ли конкретный материал для желаемой работы или нет.

Ссылки

- https://asmedigitalcollection.asme.org/PVP/proceedings-abstract/PVP2004/191/299589

- https://www.asminternational.org/documents/10192/1849770/06671g-ch.pdf

Найдите «Спроси любую разницу» в Google. Оцените этот пост!

[Всего: 0]

Один запрос?

Я приложил столько усилий, чтобы написать этот пост в блоге, чтобы быть полезным для вас. Это будет очень полезно для меня, если вы подумаете о том, чтобы поделиться им в социальных сетях или со своими друзьями/семьей.

Глубину вдавливания по индикатору определяют с погрешностью не более 0,01 мм.

Глубину вдавливания по индикатору определяют с погрешностью не более 0,01 мм.