Метод неразрушающего контроля радиоволновой: Радиоволновой метод неразрушающего контроля — особенности

alexxlab | 26.05.2023 | 0 | Разное

Радиоволновой метод неразрушающего контроля

Фролов Никита

08 мая, 2018

- Методы неразрушающего контроля

Общий порядок применения методов неразрушающего контроля для обследования оборудования, конструкций и материалов определен приказом Ростехнадзора № 490. Данный нормативный документ содержит основной перечень федеральных норм и правил при проведении данного вида контроля. Они являются обязательными для соблюдения всеми экспертными организациями, выполняющими работы по обследованию объектов.

- Методы неразрушающего контроля

- Радиоволновой метод неразрушающего контроля

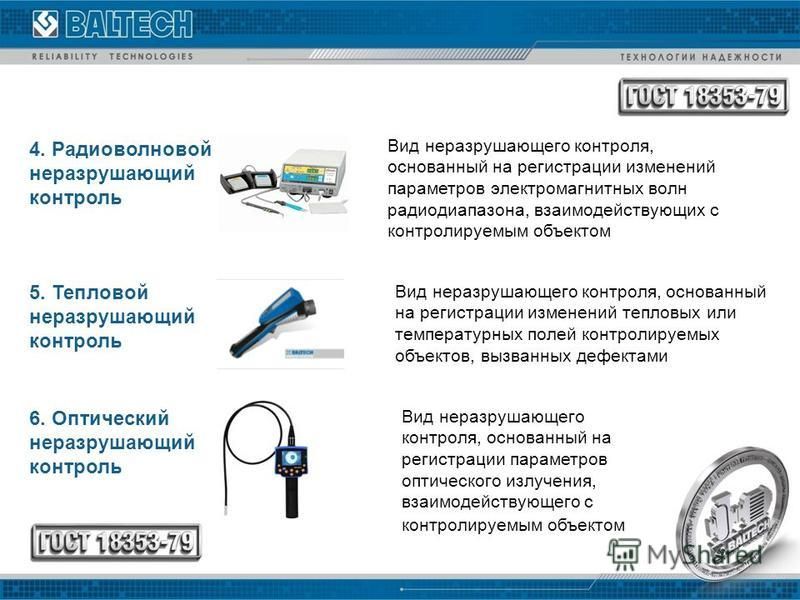

Приказ № 490 определяет, что неразрушающий контроль базируется на применении различных типов физических явлений. Они применяются с целью определения целостности анализируемого объекта и выявления его скрытых дефектов. Общий список основных методов контроля приведен в межгосударственном стандарте ГОСТ 18353-79. В данном документе содержится около десяти ключевых способов проведения контроля. Также в нем приводится оговорка о том, что в отдельных случаях указанный список может быть дополнен другими методами. В этих ситуациях при их применении необходимо руководствоваться федеральными нормативами для конкретного вида НК.

Общий список основных методов контроля приведен в межгосударственном стандарте ГОСТ 18353-79. В данном документе содержится около десяти ключевых способов проведения контроля. Также в нем приводится оговорка о том, что в отдельных случаях указанный список может быть дополнен другими методами. В этих ситуациях при их применении необходимо руководствоваться федеральными нормативами для конкретного вида НК.

Радиоволновой метод неразрушающего контроля

Выбор наиболее подходящего метода неразрушающего контроля основывается в первую очередь на свойствах анализируемого объекта. Кроме того, эксперт специализированной организации, проводящий обследование, учитывает также другие факторы. Так, радиоволновой метод неразрушающего контроля используется для материалов, которые хорошо проводят радиоволны. Это позволяет решать многие важные задачи, которые ставятся перед специалистом при проведении НК, в том числе:

- измерение толщины объекта;

- обследование его внутренней структуры;

- выявление имеющихся дефектов;

- другие задачи.

Для различных типов объектов могут использоваться разные способы выполнения радиоволнового неразрушающего контроля. В общей сложности их выделяется более тридцати. В большинстве из них для фиксации параметров объекта используется специальное измерительное оборудование. Принцип его действия базируется на генерации волн на сверхвысоких частотах. Требования к проведению контроля такими способами сформулированы в межгосударственном стандарте ГОСТ 23480-79. Этот нормативный документ применяется совместно с ГОСТ 25313-82, который устанавливает основные компоненты терминологии контроля с применением радиоволн.

Назад

Поделиться

Печать

Пожалуйста, оцените качество:

Рейтинг:

Проголосовало: 23

Вам может быть интересно:

- Образец пожарного сертификата

- Законодательные акты, предусматривающие сертификацию

- Подробнее про ГОСТ Р 52630-2012.

Сосуды и аппараты стальные сварные

Сосуды и аппараты стальные сварные - Этапы специальной оценки условий труда

Вам необходимо экспертизу неразрушающего контроля?

Наши инженеры проведут экспертизу вашего предприятия по всей России в полном соответствии с требованиями надзорных органов.

Отправьте заявку на неразрушающий контроль и мы свяжемся с вами в течение 5 минут!

Соглашаюсь с условиями передачи данныхAttek Group Москва, Дербеневская наб., д. 11, корп. А, офис А225, 2 этаж 8 800 333-25-40 8 495 246-04-43

Мы приняли вашу зявку!

Свяжемся с вами в течении 5 минут

На главную страницу

Заказ обратного звонка

Оставьте заявку и менеджеры свяжутся с Вами для уточнения деталей

Введите ваше Имя:

Введите ваш номер телефона:

12.

Радиоволновый контроль

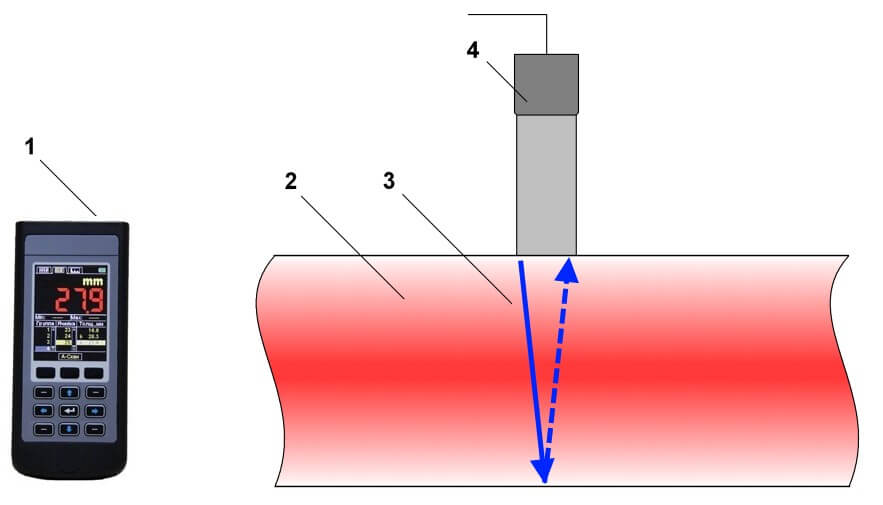

Радиоволновый контрольРадиоволновый контроль основан на анализе взаимодействия электромагнитного излучения радиоволнового диапазона с объектом контроля. На практике наибольшее распространение получили так называемые СВЧ- (сверхвысокочастотные) методы радиоволнового контроля (310931011 Гц).

Большинство явлений, используемых или учитываемых в этом виде контроля (прохождение, отражение, дифракция, преломление, затухание), относятся к классу радиооптических процессов. При наличии границы раздела двух сред (воздух и объект контроля) с различными диэлектрическими свойствами (относительная диэлектрическая проницаемость и тангенс диэлектрических потерь tg ) будут наблюдаться прохождение, а также отражение и преломление радиоволны, коэффициенты которых зависят от соотношения и tg

обеих сред. Из-за дифракции радиоволна «не заметит» дефекта с меньшими размерами, чем длина волны. В результате взаимодействия с материалом

объекта сигнал ослабляется из-за его

поглощения, рассеяния микрочастицами

и неидеальной направленности

приемно-передающих устройств (радиоантенн). Таким образом, от свойств материала и

толщины объекта будут зависеть амплитуда

и фаза отраженного и прошедшего сигнала,

на чем основаны методы радиоволновой

дефектоскопии, толщинометрии и структурометрии изделий из

диэлектрических материалов.

Таким образом, от свойств материала и

толщины объекта будут зависеть амплитуда

и фаза отраженного и прошедшего сигнала,

на чем основаны методы радиоволновой

дефектоскопии, толщинометрии и структурометрии изделий из

диэлектрических материалов.

В зависимости от взаимного расположения излучающей и приемной антенн различают контроль по прошедшему (двусторонний метод) и отраженному (односторонний метод) излучению.

В зависимости от первичного информативного параметра различают амплитудный, фазовый и амплитудно-фазовый

Контроль качества в авиационной металлургии: Учебное пособие. А.И. Колпашников, Б.С. Митин, А.А. Федоров и др. – М.: МАТИ, 1981. – 80 с.

Федоров С.А. Контроль качества сварных и паяных соединений: Учебное пособие. – М.: Москва, 1989. – 80 с.

Неразрушающий контроль металлов и изделий: Справочник / Под ред. Г.С. Самойловича – М.: Машиностроение, 1976.-456 с.

Приборы для неразрушающего контроля материалов и изделий: Справочник в 2-х книгах. Кн.1 / Под ред. В.В. Клюева. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 488 с.

Приборы для неразрушающего контроля материалов и изделий: Справочник в 2-х книгах. Кн. 2/ Под ред. В.В. Клюева. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с.

Потапов А.И., Пеккер Ф.П. Неразрушающий контроль конструкций из композиционных материалов.

– Л.: Машиностроение, 1977. – 192 с.

– Л.: Машиностроение, 1977. – 192 с.Ермолов И.Н., Останин Ю.А. Методы и средства неразрушающего контроля качества. М.: Высш. школа, 1986. – 368 с.

Выборнов Б.И. Ультразвуковая дефектоскопия. – М.: Металлургия, 1985. – 256 с.

Румянцев С.В., Штань А.С., Гольцев В.А. Справочник по радиационным методам неразрушающего контроля / Под ред. С.В. Румянцева – М.: Энергоиздат, 1982. – 240 с.

Вавилов В.П. Тепловые методы неразрушающего контроля: Справочник. – М.: Машиностроение, 1991. – 240 с.

Технический контроль в машиностроении: Справочник проектировщика / Под общ. ред. В.Н. Чупырина, А.Д. Никифорова. – М.: Машиностроение, 1987. – 512 с.

Гончаренко В.А. Управляющий контроль качества изделий из пластмасс: Учебное пособие. – М.: МАТИ, 1992. – 79 с.

52

Радиографический контроль — неразрушающий контроль

Радиографический контроль (РТ) — это метод неразрушающего контроля (НК), в котором используются рентгеновские или гамма-лучи для исследования внутренней структуры изготовленных компонентов с целью выявления любых изъянов или дефектов.

При радиографическом контроле образец помещается между источником излучения и пленкой (или детектором). Различия в плотности и толщине материала испытуемой части будут ослаблять (т. е. уменьшать) проникающее излучение за счет процессов взаимодействия, включающих рассеяние и/или поглощение. Различия в поглощении затем регистрируются на пленке (пленках) или с помощью электронных средств. В промышленной радиографии доступно несколько методов визуализации, методов отображения окончательного изображения, например, пленочная рентгенография, рентгенография в реальном времени (RTR), компьютерная томография (CT), цифровая рентгенография (DR) и компьютерная рентгенография (CR).

Для промышленного использования доступны два различных радиоактивных источника; Рентгеновское и гамма-излучение. Эти источники излучения используют более высокий уровень энергии, т.е. более короткую длину волны, версии электромагнитных волн. Из-за радиоактивности, связанной с рентгенографическими испытаниями, крайне важно обеспечить строгое соблюдение Местных правил во время работы.

Компьютерная томография (КТ) — это один из передовых лабораторных методов неразрушающего контроля, который TWI предлагает промышленным предприятиям. КТ — это метод, основанный на рентгенографии, который позволяет получить как поперечное, так и трехмерное объемное изображение исследуемого объекта. Эти изображения позволяют проверять внутреннюю структуру тестируемого объекта без присущего 2D-радиографии наложения. Эта функция позволяет проводить детальный анализ внутренней структуры широкого спектра компонентов.

Ресурсы TWI

TWI имеет следующее цифровое рентгенографическое оборудование с возможностью компьютерной томографии для удовлетворения промышленных потребностей.

- Микрофокусная компьютерная томография Nikon 450 кВ

- Промышленная широкофокусная система X-Tek 450 кВ

- Микрофокусная система X-Tek 225 кВ

Преимущества

- Возможность проверки собранных компонентов

- Требуется минимальная подготовка поверхности

- Обнаруживает как поверхностные, так и подповерхностные дефекты

- Обеспечивает постоянную запись осмотра

- Проверка внутренних дефектов сложных конструкций

- Изолировать и проверить внутренние компоненты

- Автоматическое обнаружение и измерение внутренних дефектов

- Измерение размеров и углов в образце без разреза

- Чувствителен к изменениям толщины, коррозии, дефектам и изменениям плотности материала

Применения

Рентгенографический контроль широко используется в;

- Аэрокосмическая промышленность

- Военная оборона

- Оффшорная промышленность

- Морская промышленность

- Энергетика

- Нефтехимическая промышленность

- Управление отходами

- Автомобильная промышленность

- Обрабатывающая промышленность

- Транспортная промышленность

TWI также предлагает обучение рентгенографическим исследованиям.

Для получения дополнительной информации об услугах TWI по радиографическому тестированию, пожалуйста, напишите по адресу [email protected].

Методы обнаружения неразрушающего контроля

Компания RTUTec специализируется на технологиях обнаружения. Преимущество использования таких технологий для тестирования и контроля качества заключается в том, что они не повреждают объект, который тестируется или анализируется, и при этом обнаруживается новая информация. Технологии неразрушающего контроля используются в различных приложениях. Это обзор основных методов, используемых сегодня.

Рентгенографический контроль (RT)

Радиографический контроль – метод неразрушающего контроля, основанный на возможности использования коротковолнового электромагнитного (рентгеновского) или радиоактивного излучения для обнаружения дефектов и дефектов внутри объекта контроля – без его разрушения. Рентгеновское или гамма-излучение таких изотопов, как Ir-192, Se-75 и даже Co-60, проникает в контролируемый объект и попадает в расположенный за ним детектор. Полученное изображение выявляет дефекты.

Полученное изображение выявляет дефекты.

Радиографический контроль используется в приложениях, таких как проверка качества сварки, проверка подлинности артефактов, контроль качества литья и производства, испытание композитных материалов, судебно-медицинские исследования и многое другое, обнаружение дефектов или несплошностей таких как пористость, эрозия, коррозия, усталостные трещины среди прочего .

Протоколы рентгенографических исследований постоянно меняются, чтобы соответствовать инновационным технологиям, появляющимся в этой области, от рентгеновской пленки, пластин для формирования изображений и сканеров до прямой цифровой рентгенографии. Испытательное оборудование различается в зависимости от размера и типа испытуемого объекта, а также от его местоположения. Высокоэнергетические источники рентгеновского излучения используются в лабораториях, в то время как в других случаях можно проводить испытания с помощью мобильных рентгеновских кабинетов, расположенных на месте, или даже с помощью портативных цифровых рентгеновских систем в полевых условиях.

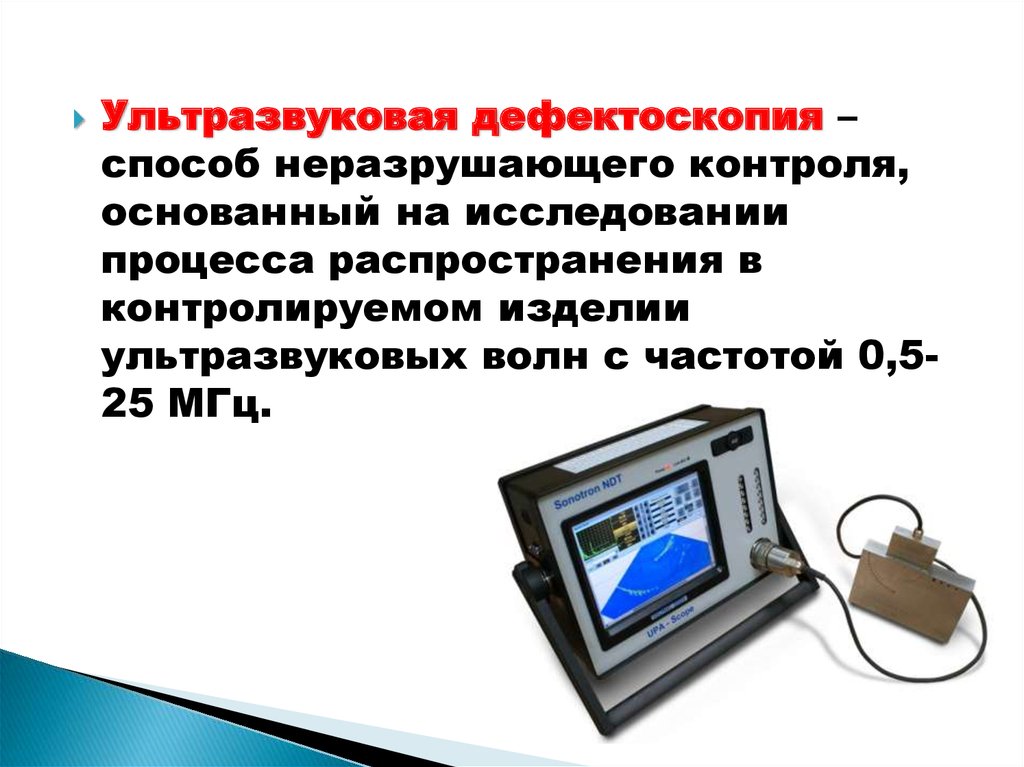

Ультразвуковой контроль (УЗК)

Ультразвуковой контроль — метод неразрушающего контроля, основанный на возможности использования распространения ультразвуковых волн для обнаружения дефектов внутри контролируемого объекта, а также для определения характеристик материалов и измерения их толщины при сохранении проверяемый объект в целости. Этот метод можно использовать для испытания многих материалов, включая сталь, дерево, бетон и композиты.

При использовании метода отражения (или режима эхо-импульса) ультразвуковой преобразователь будет как посылать, так и принимать ультразвуковые волны. Расстояние (или толщина материала) измеряется в зависимости от времени прихода отражения, а его амплитуда и интенсивность представляют дефекты и изменения в материале. В методе затухания (или в режиме сквозной передачи) ультразвуковые волны будут посылаться через тестируемый объект от передатчика к приемнику.

Ультразвуковые волны также используются для диагностики и лечения людей и животных. Преобразователь ультразвуковых/радиочастотных волн может создавать эффекты механической вибрации, диатермии, кавитации и ударной волны для облегчения мышечных и костных состояний, среди которых боли в сухожилиях, растяжения и сокращения мышц, воспаления, кальцификация мышц и костей, отеки и гематомы.

Преобразователь ультразвуковых/радиочастотных волн может создавать эффекты механической вибрации, диатермии, кавитации и ударной волны для облегчения мышечных и костных состояний, среди которых боли в сухожилиях, растяжения и сокращения мышц, воспаления, кальцификация мышц и костей, отеки и гематомы.

Термографические испытания

Термографические испытания — это метод неразрушающих испытаний, основанный на возможности использования измерений инфракрасного излучения в качестве индикатора изменений температуры. Согласно «Закону излучения черного тела», любой объект с температурой выше абсолютного нуля излучает инфракрасное излучение. Термографические устройства переводят измерения инфракрасного излучения в цветное изображение, показывая температуру различных объектов в обследуемой среде.

С тепловизором теплокровные животные и люди, а также нагретые предметы становятся видимыми даже ночью, когда нет достаточного источника освещения. Влажное пятно (указывающее на грибок или протечки воды) можно обнаружить по его более низкой температуре, в то время как электрические кабели видны как более яркие и горячие полосы. Воспаление можно наблюдать из-за его дополнительного нагрева.

Воспаление можно наблюдать из-за его дополнительного нагрева.

Термографические устройства используются в таких приложениях, как безопасность и наблюдение, для инспекций управления объектами, проверки качества продукции, судебно-медицинских исследований, а также физиотерапевтических анализов и даже лечения.

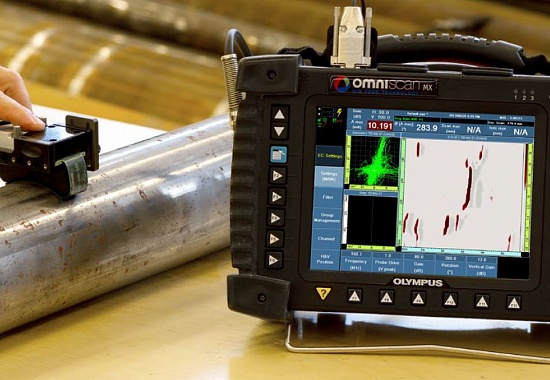

Вихретоковый контроль

Вихретоковый контроль — это метод неразрушающего контроля, основанный на возможности использования электромагнитной индукции для определения поверхностных и глубинных дефектов в проводящих неферромагнитных материалах. Вихревые токи представляют собой замкнутые круговые токи, создающие магнитное поле, которое противоположно магнитному полю, вызвавшему вихревые токи. (В своей самой простой форме индуцирующее магнитное поле создается зондом, содержащим одну катушку проводящего провода, которая возбуждается переменным электрическим током).

Неоднородности и дефекты в проводящем материале, а также изменения электропроводности и магнитной проницаемости проявляются в изменении фазы и амплитуды вихревого тока. Запись изменений в устройстве контроля анализируется для выявления дефектов в объекте контроля. Вихретоковый контроль популярен в аэрокосмической промышленности, а также в нефтегазовой промышленности для испытания труб и трубопроводов.

Запись изменений в устройстве контроля анализируется для выявления дефектов в объекте контроля. Вихретоковый контроль популярен в аэрокосмической промышленности, а также в нефтегазовой промышленности для испытания труб и трубопроводов.

Магнитопорошковые испытания

Магнитопорошковый контроль является неразрушающим методом, основанным на возможности использования магнитных частиц в качестве индикации поверхностных и подповерхностных дефектов в объектах контроля, которые иначе не видны невооруженным глазом. Этот метод испытаний можно использовать только для ферромагнитных материалов, таких как никель, железо, кобальт и некоторые сплавы металлов.

Процесс магнитопорошкового контроля начинается с приложения магнитного поля к проверяемому объекту. При использовании метода прямого намагничивания через объект пропускается электрический ток и в материале создается магнитное поле. При использовании метода непрямого намагничивания магнитное поле прикладывается от внешнего источника и через испытуемый материал не пропускают электрический ток.

Неровности и дефекты на поверхности создают утечку магнитного потока, поскольку воздух не способен удерживать магнитное поле (объем на единицу), как ферромагнитный материал. Следующим этапом испытания является нанесение на поверхность проверяемого объекта частиц двухвалентного железа. частицы притягиваются к области рассеяния магнитного потока (если такая область существует), что свидетельствует о наличии дефекта.

Капиллярная дефектоскопия

Капиллярная дефектоскопия — это неразрушающий метод, основанный на способности использовать жидкости для обнаружения дефектов в непористых материалах, таких как пластмассы, металлы и керамика. Это недорогой метод испытаний, который широко используется для проверки качества литейных и поковочных процессов, а также дефектов новых сварных швов. Этот метод также используется для испытания деталей в процессе эксплуатации на усталостные трещины и эрозию в результате эксплуатации.

Пенетрант наносится на испытуемый объект распылением, окунанием или кистью.

Сосуды и аппараты стальные сварные

Сосуды и аппараты стальные сварные – Л.: Машиностроение, 1977. – 192 с.

– Л.: Машиностроение, 1977. – 192 с.