Метод по роквеллу: таблица, шкала, обозначение и единицы измерения

alexxlab | 01.01.1992 | 0 | Разное

Твердость по Роквеллу – Словарь терминов | ПластЭксперт

Твердость по Роквеллу

Понятие и общие сведения

В процессе исторического развития материаловедения, появления механизмов и машин у человечества появилась потребность измерять твердость различных материалов и сравнивать их между собой по определенным стандартам. Твердостью в современной технике называют свойство материала, являющееся противоположным пластичности, то есть его способности вытекать из-под нагрузки.

Так, более 100 лет назад в 1908 году австрийским ученым по фамилии Людвиг были описаны теоретические основы метода получения значения твердости материалов при воздействии на них алмазного конуса. А в 1919 году американскими исследователями Хью М. Роквелли Стэнли П. Роквелл были исправлены некоторые практические недочеты метода и запатентована гидромеханическая установка. Именно она и известна по сей день под названием «твердомер Роквелла».Этот твердомер оказался незаменим для неразрушающего контроля твердости высоколегированных и особенно закаленных сталей, применяющихся, например при производстве подшипников.

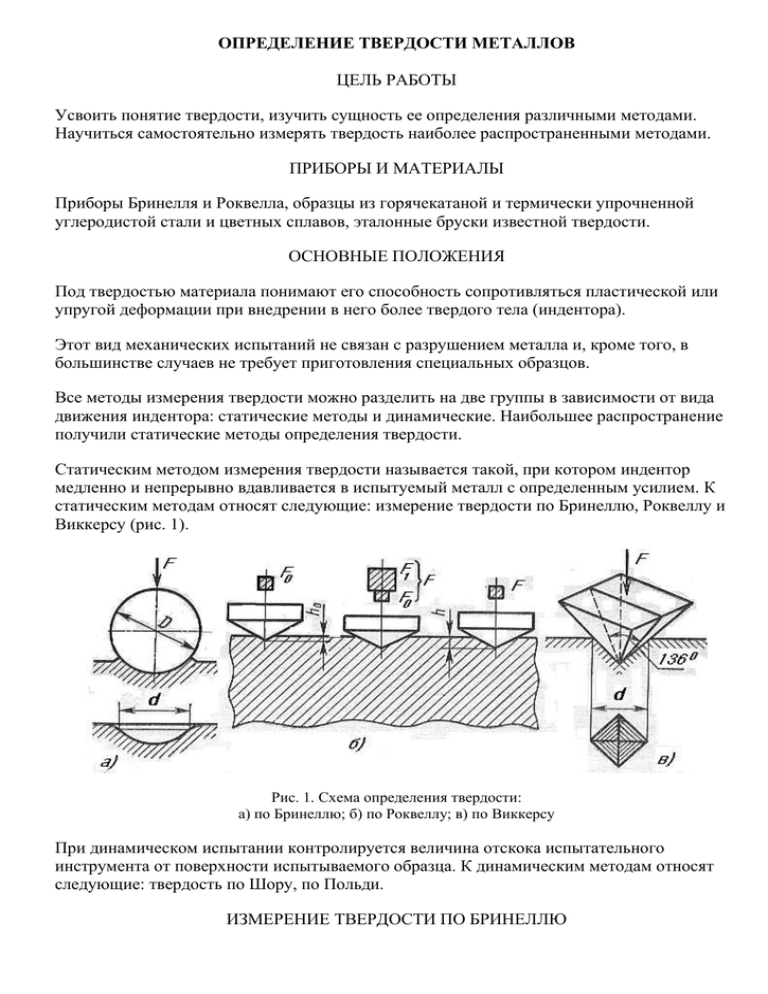

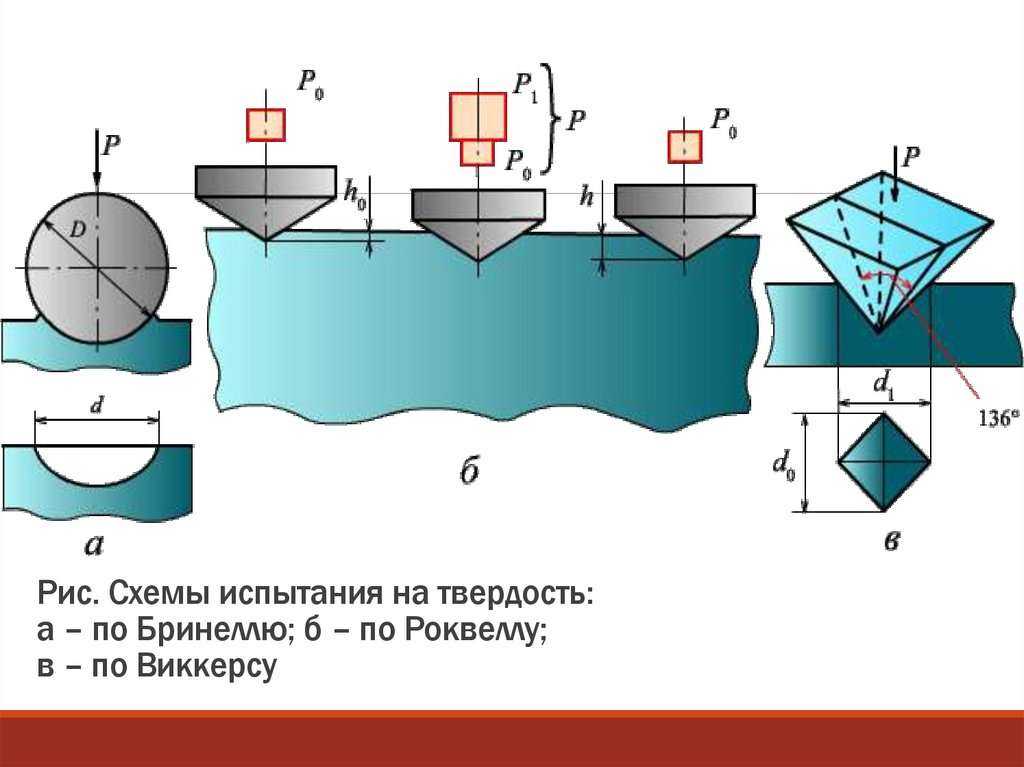

Измерение твердости по Роквеллу оказалось шагом вперед по сравнению с уже существовавшим на тот момент методом Бриннеля. Этот способ базировался на измерении площади следа на материале, оставленного стальным или карбид-вольфрамовым шариком определенного диаметра. Метод Бринелля, тем не менее,также дожил до сего дня. Обычно он используется для получения значения твердости более мягких материалов, чем метод Роквеллов, например цветных металлов, последний же хорош для закаленной стали. Использование метода Бриннеля характеризуется деформацией рабочего инструмента (шарика), также деформируется и измеряемая поверхность. Из этого следует, что метод Бринелля не соответствует полностью требованиям к неразрушающим способам измерения.

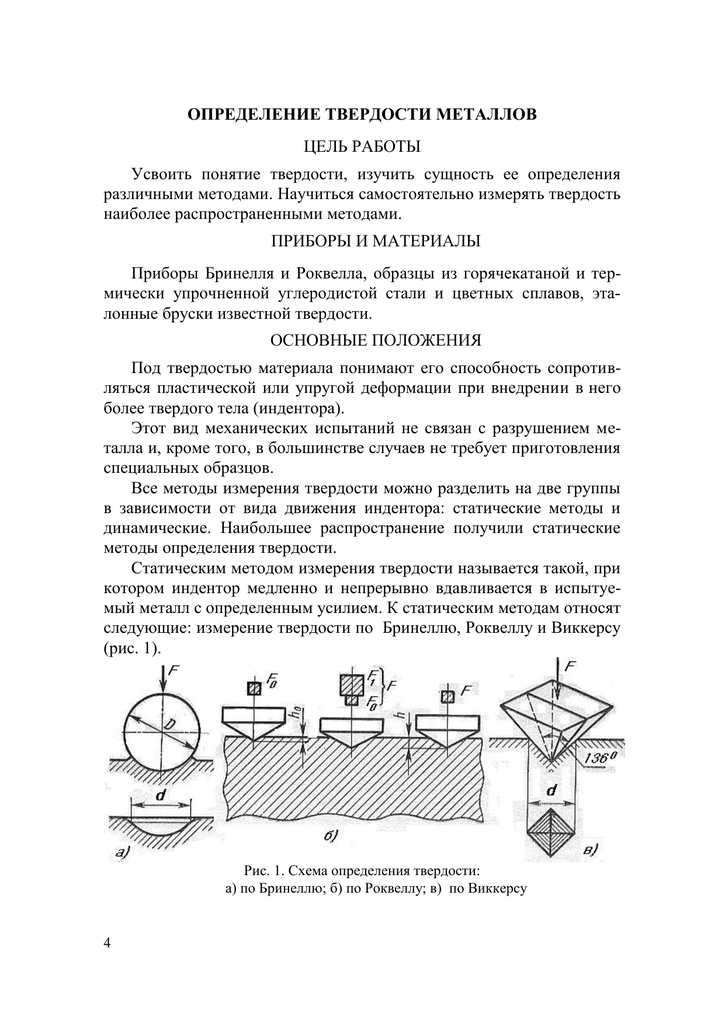

Рис.1. Механизм измерения твердости

Методика измерения и оборудование

Метод определения твердости по Роквеллу подходит для неразрушающего контроля не пластичных материалов, например легированных сталей.

Метод Роквелла универсален, т.к. обладает тремя шкалами твердости, стандартизированные для определения твердости под тремя нагрузками: в 60, 100 и 150 кгс. Каждой нагрузке соответствует своя измерительная головка или индентор. Рабочим органом каждой головки является конус с углом в 120° и радиусом на вершине в 0,2 мм, выполненный из алмаза. Также применяются калиброванные шарики нескольких стандартных диаметров.

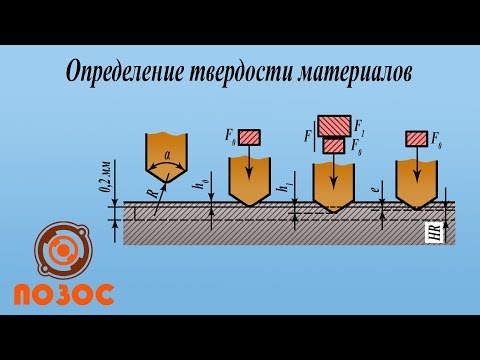

Суть метода заключается в измерении глубины внедрения конуса индентора в образец измеряемого материала. Глубина ввода показывает насколько тот или иной материал способен к сопротивлению внешнему усилию без деформации, то есть образования своего рода валика из выдавленного материала вокруг конуса измерительной головки.

Единицей твердости по Роквеллу при данном методе является числовая величина, не имеющая размера и выражающаяся в числах от 0 до 100. За одну единицу принято движение головки на 0,002 мм.

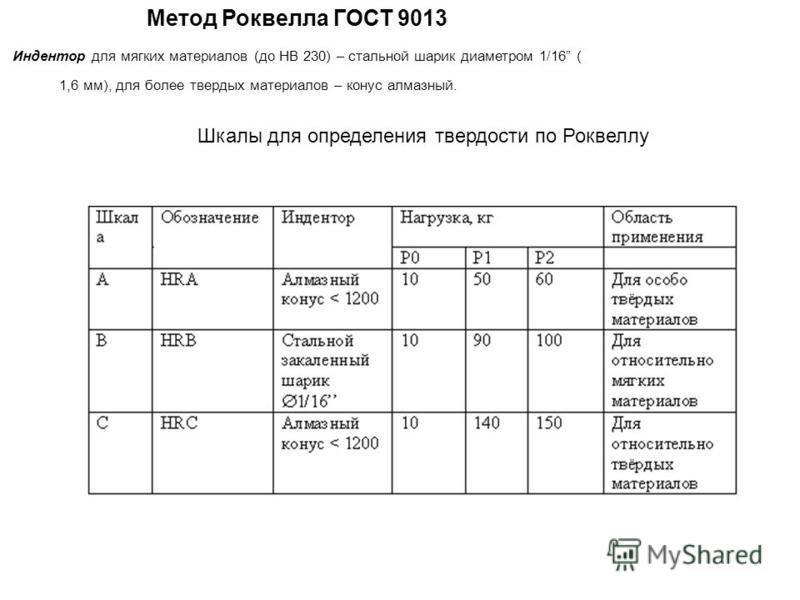

Всего твердость металла по Роквеллу измеряется по 11 шкалам, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T). Они используются для определения твердости в разных парах индентор-нагрузка.

Наиболее часто употребляются шкалы, описанные ниже:

1. Шкала А (HRa) — конус и усилие на инденторе равное 60 кгс, диапазон измерений от 20 до 88 единиц, предназначен для коррозионностойких и жаропрочных сталей.

2. Шкала B (HRb) — шарик диаметром 1,588 мм и усилие на инденторе равное 100 кгс, диапазон измерений от 20 до 100 единиц, предназначен для сплавов меди, ковкого чугуна, низкоуглеродистой стали.

3. Шкала C (HRc) — конус и усилие на инденторе равное 150 кгс, диапазон измерений от 20 до 70 единиц, предназначен для высокоуглеродистых сталей после термообработки (закаленных).

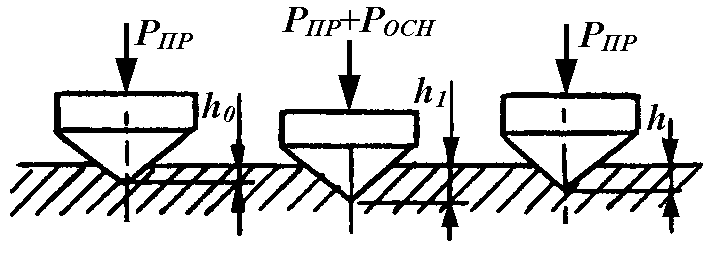

При измерении первоначально на конус или шарик прикладывается предварительная нагрузка, позволяющая избавиться от зазоров прибора и оксидной пленки на образце. Эта нагрузка равна 10 кгс для всех трех шкал.

Стационарный твердомер Роквелла выглядит как конструкция в виде рамки, напоминающей букву «П» и состоящая из двух блоков – измерительного и блока установочного перемещения. Они также могут включать в состав двигатель перемещения, цифровую систему измерения, монитор и прочие элементы современного прибора. Однако, суть измерения твердости основана на способе, предложенном сто лет назад Роквеллами.

Рис.2. Современный прибор для измерения твердости

Процесс определения твердости проводят при температуре от 18 до 23 градусов С и относительной влажности от 70 до 80 процентов. К исследуемому образцу предъявляются следующие требования: устойчивость на приборе, шероховатость поверхности Ra=2,5 или выше. Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Преимущества и недостатки

Неоспоримым преимуществом метода, предложенного Роквеллами, является универсальность и применимость к большому количеству и широкому диапазону материалов, прежде всего практически ко всем металлам.

Также можно отметить прочие его достоинства:

– существует возможность применения метода определения твердости по Роквеллу к готовым изделиям ввиду отношения его к неразрушающим;

– можно применять метод для контроля различных по степени кривизны поверхностей, в том числе цилиндрические детали или детали с кривизной R3;

– возможность измерения твердости листов с толщиной от 0,3 мм по Роквеллу;

– определение твердости проводится быстро, максимальное время измерения составляет 1-2 минуты с тестом контрольного образца;

– результат получается в удобном для считывания и обработке виде.

Недостатками метода «твердость по Роквеллу» считают не такую высокую точность измерений и возможный существенный их разброс по образцу, как можно получить по методам Бриннеля или Виккерса. Тем не менее, этот минус не такой значительный, учитывая описанные выше его достоинства.

Измерение твердости по Роквеллу HRC: методика, единицы измерения

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Измерение твердости по Роквеллу

Содержание

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Скачать ГОСТ 9013-59

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Твердомер Роквелла

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца.

Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки. - Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

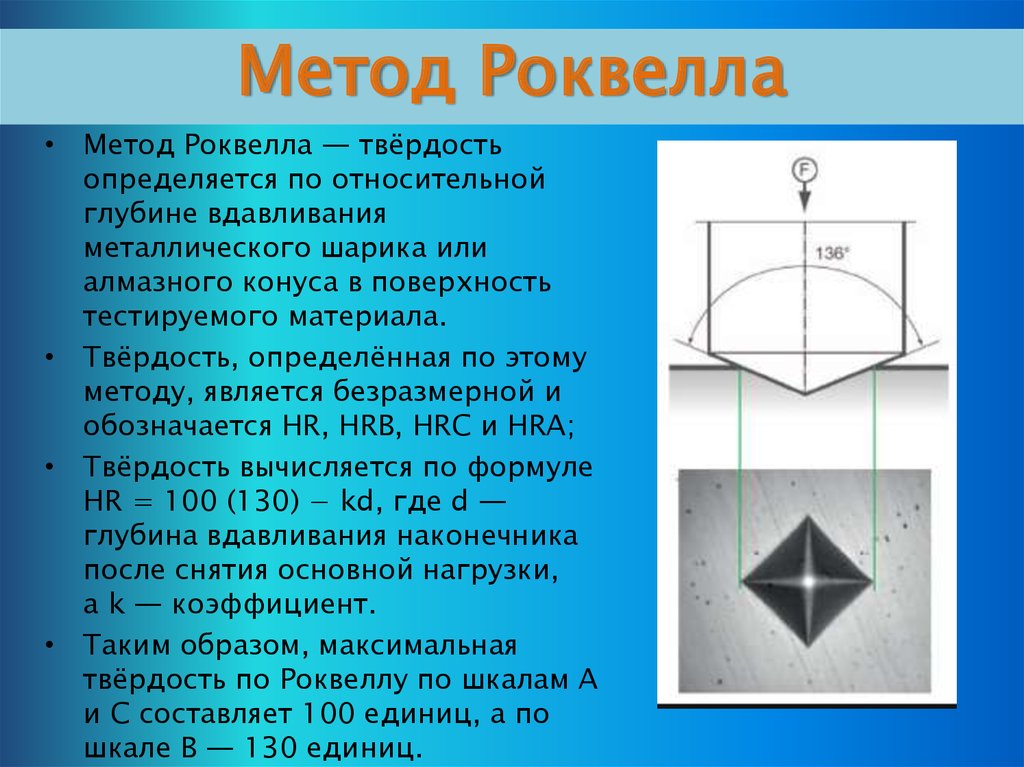

Метод Роквелла

Ме́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника, называемого индентором, в исследуемый материал при приложении одинаковой для каждой шкалы твёрдости нагрузки. В зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

- 1История

- 2Шкалы твёрдости по Роквеллу

- 2.1Формулы для определения твёрдости

- 3Методика проведения испытания промышленным твердомером Роквелла

- 4Факторы, влияющие на точность измерения

- 5Сравнение шкал твёрдости

- 6Оценка механических свойств по испытаниям на твёрдость

- 7См.

также

также - 8Примечания

- 9Литература

- 9.1Нормативные документы

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»).

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами исключал ошибки, связанные с механическим несовершенствами измерительной системы, такими, как люфты, поверхностные дефекты и загрязнения поверхности испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957 гг.) и Стэнли П. Роквеллом (1886—1940 гг.). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, неприменимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года.

Во время изобретения Хью и Стэнли Роквеллы (не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где предложил дополнительные усовершенствования.

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Циферблат прибора для проверки твёрдости по Роквеллу

Стандартами нормировано 11 шкал определения твёрдости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения.

Наиболее широко используются два-три индентора: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривают в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

Стандарты предусматривают в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

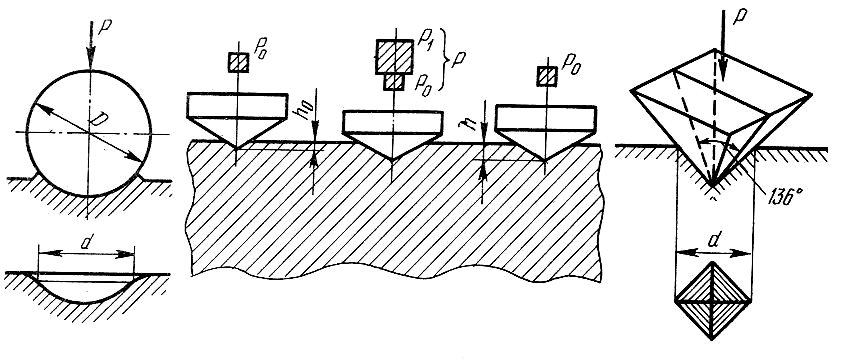

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

- HR=N−H−hs{\displaystyle HR=N-{\frac {H-h}{s}}}

- где разностьH−h{\displaystyle H-h} — представляет разность глубин погружения индентора после снятия основной нагрузки и до её приложения (при предварительном нагружении) в мм,

- N,{\displaystyle N,}s{\displaystyle s} — константы, зависящие от конкретной шкалы Роквелла (см. таблицу).

Таким образом, твёрдость по Роквеллу является безразмерной величиной.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Метод Роквелла.

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед окончательным измерением надо сделать два пробных неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Параллакс при считывании результатов с циферблата стрелочных приборов.

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности, например, недостаток методов Бринелля и Виккерса — необходимость измерения размеров отпечатка с помощью микроскопа и требуют полировки поверхности.

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

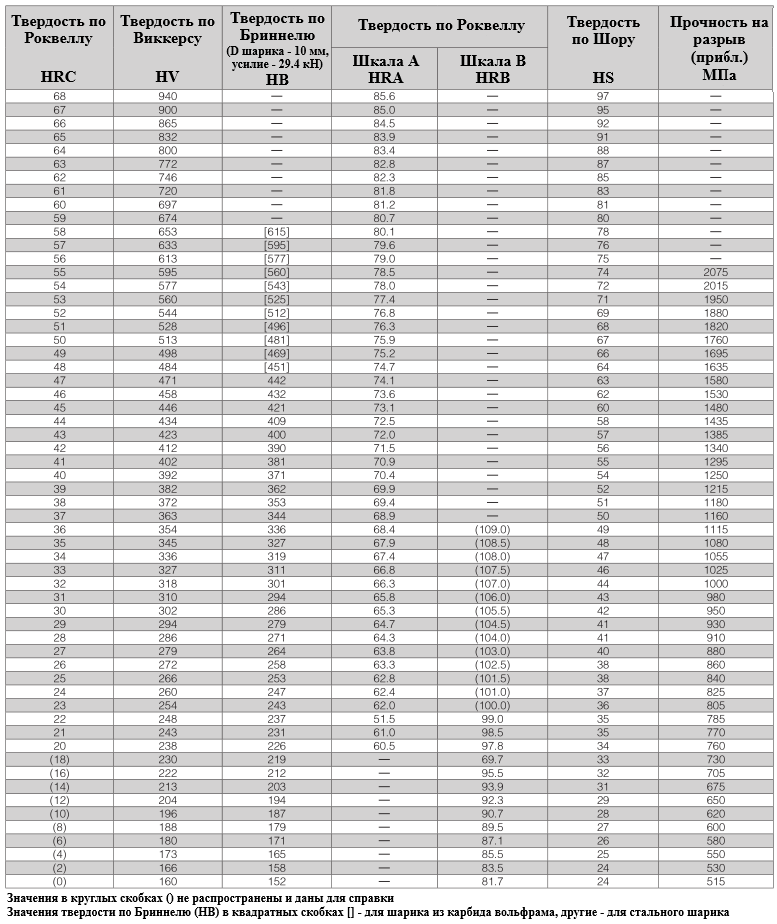

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Величина твёрдости по Роквеллу связана с другими прочностными характеристиками веществ. Эта связь исследовалась такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Эта связь исследовалась такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Например, по результатам проверки на твёрдость вдавливанием можно определить предел текучести вещества. Для высокохромистых нержавеющих сталей после различных режимов термообработки отклонение результатов, полученных таким методом, от разрушающих методов составило всего +0,9 %[источник не указан 705 дней].

Также исследовалась связь между значениями твёрдости и другими прочностными характеристиками определяемыми при растяжении, такими, как предел прочности (временное сопротивление разрушению), относительное сужение и истинное сопротивление разрушению.

- Твёрдость по Бринеллю

- Твёрдость по Виккерсу

- Метод Шора (вдавливание)

- Метод Шора (отскок)

- Шкала Мооса

- Kehl G. L. The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- H. M. Rockwell & S.

P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919. - S. P. Rockwell The Testing of Metals for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013—1033.

- S. P. Rockwell Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- Lysaght V. E. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ISO 6508-1:2005. Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- Smith, William F. & Hashemi, Javad (2001), Foundations of Material Science and Engineering (4th ed.), McGraw-Hill, с. 229, ISBN 0-07-295358-6

- Фридман Я. Б. Механические свойства металлов. Изд. 3-е, в 2-х частях. — М.: «Машиностроение», 1974

- Бернштейн М. Л., Займовский В. А. Механические свойства металлов. Изд. 2-е. — М.: «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-59.

Металлы. Метод измерения твёрдости по Роквеллу

Металлы. Метод измерения твёрдости по Роквеллу - ISO 6508-1: Metallic Materials — Rockwell Hardness Test. Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T)

- ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

Как выполнить испытание на твердость по Роквеллу?

🕑 Время считывания: 1 минута

Твердость материала определяется как его сопротивление вдавливанию. Испытание на твердость по Роквеллу измеряет постоянную глубину отпечатка на металле путем приложения фиксированной нагрузки с помощью индентора. Чем меньше значение отступа, тем тверже материал.

Шкала твердости Роквелла предназначена для определения твердости таких материалов, как алюминий, тонкая сталь, свинец, железо, титан, медные сплавы и твердые сплавы.

В этой статье объясняется процедура проведения испытания металлов на твердость по Роквеллу.

Содержание:

- Процедура определения твердости по Роквеллу

- Типы шкалы Роквелла

- Часто задаваемые вопросы

Процедура определения твердости по Роквеллу

При определении твердости по Роквеллу используется принцип дифференциально-глубинного метода. Во время испытания индентор оборудования вынужден делать остаточную глубину на испытуемом образце. Это называется отступом, и измеряется его глубина. Суммарное испытательное усилие прикладывается в два этапа для устранения ошибок, вызванных шероховатостью поверхности и измерением.

Рис. 1: Оборудование для определения твердости по Роквеллу Этап 1: Индентор вдавливается в образец до глубины проникновения h o . Вдавливание производится с помощью индентора, спрессованного с испытательным усилием или предварительным натягом. h o — эталонная глубина, используемая для измерения остаточной глубины вдавливания (h).

В качестве индентора может использоваться алмазный или стальной шарик. Во время предварительного испытания усилие предварительной нагрузки удерживается в течение заданного времени выдержки, чтобы создать базовую глубину вдавливания (ч или ). Приложенная предварительная нагрузка пробивает поверхность, уменьшая эффект отделки поверхности.

Рис. 2: Процедура испытания на твердость по РоквеллуИзображение предоставлено: emco.test

Шаг 2: На этом этапе к предварительной нагрузке прикладывается дополнительная нагрузка. Здесь испытание включает в себя приложение полной нагрузки к индентору. Эта основная сила воздействует на индентор в течение определенного периода времени, называемого временем выдержки. Это время, в течение которого металл подвергается упругому восстановлению. По истечении времени выдержки дополнительная нагрузка снимается, возвращаясь к предварительной нагрузке.

После того, как предварительное испытательное усилие удерживается в течение времени выдержки, определяется окончательная глубина вдавливания (h). Затем разница между двумя измерениями глубины дает глубину отпечатка (H).

Затем разница между двумя измерениями глубины дает глубину отпечатка (H).

В соответствии с ASTM E18 инденторы могут быть либо алмазными сфероконическими шариками, либо шариками из карбида вольфрама. Они доступны диаметром 1,588 мм, 3,175 мм, 6,35 мм или 12,70 мм.

Если используется алмазный сфероконический индентор, то

Число твердости по Роквеллу = 100 – (H/0,002)

Если используется шариковый индентор, то

Число твердости по Роквеллу = 130 – (H/0,002)

Где «H» в мм.

После испытания предварительное испытательное усилие снимается, а индентор извлекается из испытуемого образца.

Типы шкалы Роквелла

Таблица 1 ниже дает информацию о типе индентора, величине основной нагрузки и общих применениях для каждой из шкал твердости в соответствии со стандартом ASTM E18 (1984).

Типы весов Роквелла Одно из важных правил, которым следует следовать при выборе весов Роквелла, — выбрать весы, которые определяют наибольшую нагрузку и максимально возможный индентор. Спецификации не должны превышать определенных условий эксплуатации.

Спецификации не должны превышать определенных условий эксплуатации.

Весы Роквелла доступны в различных типах. Каждая шкала использует различные комбинации испытательных усилий и типов инденторов. Шкала Роквелла выбирается на основе типа металла, размера, формы, однородности материала и ограничения каждой шкалы Роквелла.

Часто задаваемые вопросы

Каков принцип измерения твердости по Роквеллу?

Испытание на твердость по Роквеллу измеряет постоянную глубину отпечатка на материале путем приложения фиксированной нагрузки с помощью индентора. Чем меньше значение отступа, тем тверже материал.

Испытание на твердость по Роквеллу основано на методе дифференциальной глубины. Здесь индентор делает остаточную глубину, называемую отпечатком, и ее измеряют. Суммарное испытательное усилие прикладывается в два этапа для устранения ошибок, вызванных шероховатостью поверхности и измерением.

Как определить число твердости по Роквеллу в соответствии с ASTM E18?

В соответствии со стандартом ASTM E18 инденторы могут представлять собой алмазные сфероконические шарики или шарики из карбида вольфрама.

Если используется алмазный сфероконический индентор, то

Число твердости по Роквеллу = 100 – (h/0,002)

Если используется шариковый индентор, то

Число твердости по Роквеллу = 130 – (h/0,002)

Где ‘ h’ – глубина вдавливания в мм.

На каких металлах можно проводить испытание на твердость по Роквеллу?

Испытание на твердость по Роквеллу можно использовать для определения твердости таких металлов, как алюминий, тонкая сталь, свинец, железо, титан, медные сплавы и твердые сплавы.

Подробнее

Испытание на твердость по Бринеллю для металлов

Испытание на твердость по Виккерсу

Полированные бетонные полы. Процедура изготовления и преимущества

Представление в области производства о том, что некий объект так же хорош, как и материалы, из которых он сделан. Таким образом, специалисты по производству должны убедиться, что каждый компонент, материал и обработка материала, используемые для создания определенного устройства или машины, будут прочными и долговечными.

Здесь на помощь приходит испытание на твердость по Роквеллу, поскольку оно было специально разработано для измерения долговечности материала. Система предназначена для испытаний в соответствии со стандартом ASTM E18. Но прежде чем вы решите инвестировать в твердомер по Роквеллу, вам нужно понять несколько вещей, связанных с тестом.

Что такое испытание на твердость по Роквеллу?

Испытание на твердость по Роквеллу на самом деле является одним из нескольких испытаний, направленных на оценку совместимости материала в качестве компонента с объектом на основе его прочности и долговечности. Другие тесты в серии включают методы Кнупа, Бринелля и Виккерса.

Концепция теста на твердость по Роквеллу по существу аналогична его аналогам. Образец материала подается либо на цифровой, либо на ручной твердомер по Роквеллу, который затем сбрасывает заданную нагрузку, заканчивающуюся индентором, на поверхность. Тогда прочность материала будет определяться характером отпечатка, оставленного на образце.

Однако метод Роквелла сильно отличается от методов Кнупа, Виккерса и Бринелля в одном аспекте. В то время как другие измеряют прочность по размеру или ширине оставшейся вмятины, метод Роквелла измеряет прочность по глубине. Обоснование метода Роквелла заключается в том, что долговечность материала лучше оценивается по его способности сохранять структурную целостность при повреждениях, которые не являются просто поверхностными. Вот почему этот метод широко используется в области металлургии и машиностроения, где целостность материала нельзя просто наблюдать на уровне поверхности.

Как проводится тест?

Как уже было сказано, испытание на твердость по Роквеллу в основном аналогично другим методам в том смысле, что прочность измеряется посредством приложения нагрузки к материалу. Однако тест Роквелла делает это иначе.

Сначала к поверхности прикладывается небольшая нагрузка, которая определяет нулевое положение. Как только нулевое положение установлено, к материалу прикладывается большая основная нагрузка, которая вызывает вдавливание.

При этом малая нагрузка сохраняется на протяжении всего теста. Некоторые варианты теста требуют, чтобы основная нагрузка оставалась на материале до тех пор, пока вмятина, которую он сделал, не станет достаточно глубокой.

После снятия основной нагрузки измеряется глубина проникновения, начиная с нулевого положения. Как и во всех испытаниях на твердость, прочность материала обратно пропорциональна нанесенному ему повреждению. Таким образом, в соответствии с методом Роквелла материалы имеют тенденцию иметь более высокую оценку по шкале твердости, если отпечаток, оставленный на них, находится ближе к поверхности.

Почему метод Роквелла надежен?

В некоторых случаях предпочтительнее измерять прочность материалов с помощью твердомера по Роквеллу. Это связано с рядом преимуществ, перечисленных ниже.

1. Подготовка материала не требуется

В некоторых тестах образец материала должен быть отшлифован, отшлифован, разрезан и отполирован, чтобы получить наиболее точные показания. По сути, для таких тестов, как метод Кнупа и Виккерса, поверхность образца должна быть как можно более плоской с минимальными изменениями или без них.

По сути, для таких тестов, как метод Кнупа и Виккерса, поверхность образца должна быть как можно более плоской с минимальными изменениями или без них.

В методе Роквелла, поскольку измеряется глубина отпечатка, нет необходимости подвергать образец различным процессам, чтобы сделать тест точным. Именно поэтому метод Роквелла используется при тестировании неочищенных материалов, таких как руда.

2. Без оптической оценки

При использовании метода Роквелла значение твердости считывается напрямую, поскольку большинство твердомеров, использующих этот метод, не используют диагональные шкалы для измерения твердости. Это верно, если вы выберете цифровой твердомер по Роквеллу, так как значения сразу же отображаются на экране после нескольких секунд обработки.

При отсутствии оптической оценки вероятность того, что оператор сделает ошибку в показаниях, значительно снижается.

3. Экономичность

Поскольку твердомеры по Роквеллу не нуждаются в сложных оптических системах оценки, они имеют довольно короткие циклы испытаний. Это позволит повысить эффективность процесса тестирования, когда операторы смогут быстро переходить от одного образца к другому.

Это позволит повысить эффективность процесса тестирования, когда операторы смогут быстро переходить от одного образца к другому.

Добавьте к этому тот факт, что тестеры Роквелла значительно дешевле других приборов, метод Роквелла обеспечивает довольно экономичный процесс. И это не единственный способ, которым метод Роквелла помогает операторам экономить на затратах.

4. Неразрушающий характер

Несмотря на то, что тест оставляет значительный отпечаток на материале, метод Роквелла является неразрушающим и неинвазивным процессом. После каждого испытания сам образец можно использовать для других целей.

Это означает, что метод Роквелла может эффективно помочь операторам сократить объем отходов. Если ваша мастерская также перерабатывает сырье, это может помочь снизить эксплуатационные расходы.

Насколько точна система измерения твердости по Роквеллу?

Система определения твердости по Роквеллу RockGen была разработана для проверки уровня твердости металла на основе вмятин, которые они оставляют на испытуемом материале в соответствии со шкалой Роквелла. Машина способна измерять разрешение материала с точностью до 0,001 дюйма. Твердомеры NextGen по Роквеллу гарантированно обеспечивают одну из самых высоких точности на рынке. Измерение твердости по Роквеллу рассчитывается путем применения предварительного силового испытания, называемого предварительной нагрузкой, в течение определенного периода времени, называемого временем выдержки.

Машина способна измерять разрешение материала с точностью до 0,001 дюйма. Твердомеры NextGen по Роквеллу гарантированно обеспечивают одну из самых высоких точности на рынке. Измерение твердости по Роквеллу рассчитывается путем применения предварительного силового испытания, называемого предварительной нагрузкой, в течение определенного периода времени, называемого временем выдержки.

По истечении указанного периода времени будет применена дополнительная нагрузка, также известная как основная нагрузка. Теперь приложено полное усилие, и измерения глубины отпечатка производятся от точки отсчета до конечной глубины пенетратора после того, как он подвергся основной нагрузке. Расстояния между двумя отпечатками известны как значения твердости по Роквеллу.

Сколько тестов предусмотрено для обычных тестовых весов Роквелла?

Твердомер по Роквеллу имеет множество различных шкал в зависимости от применения прибора на различных материалах. Существует в общей сложности 30 шкал твердости по Роквеллу, которые можно использовать для определения твердости и ее значения. При испытании на обычных весах Роквелла используется предварительная нагрузка 10 кгс и основная нагрузка 50 кгс, 100 кгс или 150 кгс. Поверхностные весы Роквелла предназначены для материалов толщиной 0,15 мм или 0,0006 дюйма, для которых используется предварительная нагрузка 3 кгс и основная нагрузка 15 кгс, 30 кгс или 45 кгс.

При испытании на обычных весах Роквелла используется предварительная нагрузка 10 кгс и основная нагрузка 50 кгс, 100 кгс или 150 кгс. Поверхностные весы Роквелла предназначены для материалов толщиной 0,15 мм или 0,0006 дюйма, для которых используется предварительная нагрузка 3 кгс и основная нагрузка 15 кгс, 30 кгс или 45 кгс.

Каковы ограничения испытательных систем Rockwell?

Испытательные системы Rockwell Testing зависят от тестируемого материала, включая твердость, толщину, расположение отпечатков и ограничения масштаба тестируемых материалов. Испытываемый материал должен быть как минимум в 10 раз толще, чем отпечаток Роквелла, когда он сделан из материала.

Твердомеры NextGen по Роквеллу входят в число ведущих машин Rockwell Manufacturing и могут предоставить вам все опции, необходимые вашей компании, включая машины Rockwell Twin Digital Testing. Модель Twin является одним из самых популярных наших продуктов, позволяющих оператору тестировать как обычные, так и поверхностные шкалы Роквелла на одном приборе. Воспользуйтесь преимуществами определения твердости по Роквеллу и беспрецедентной точностью, которую оно обеспечивает.

Воспользуйтесь преимуществами определения твердости по Роквеллу и беспрецедентной точностью, которую оно обеспечивает.

В заключение

Несмотря на свои преимущества, метод Роквелла применим не во всех случаях. Однако это не означает, что твердомер по Роквеллу не дает достаточно точных измерений, которые должны помочь любой мастерской.

Вот почему так важно, чтобы вы нашли производителя с хорошей репутацией, который сможет предоставить вам качественный тестер Rockwell. При правильной калибровке эти приборы могут помочь вам улучшить качество продукции вашего предприятия при одновременном сокращении отходов.

Чтобы узнать больше, свяжитесь с нами сегодня.

Rockwell Тестирование на твердость – Тестер твердости

Главная> Типы испытаний> Rockwell

Типы испытаний

Тестирование твердости

Основы тестирования. Определение твердости по Бринеллю

Измерение твердости по Бринеллю

Измерение твердости по Виккеру

Измерение твердости по Виккеру

Измерение твердости по Леебу

Измерение твердости по Либу

все остальные методы. Клиент должен получить копию этих стандартов и хорошо их понять, прежде чем пытаться выполнить тест Роквелла.

Клиент должен получить копию этих стандартов и хорошо их понять, прежде чем пытаться выполнить тест Роквелла.

Тест по Роквеллу сравнительно проще в выполнении и более точен, чем другие методы определения твердости. Метод испытания Роквелла можно использовать для всех металлов, за исключением условий, когда структура испытуемого образца или состояние поверхности могут привести к слишком большим вариациям; где углубления могут быть слишком большими; или когда размер или форма образца могут препятствовать его использованию.

Этот метод определения твердости по Роквеллу измеряет постоянную глубину отпечатка, создаваемого усилием/нагрузкой на индентор. Сначала к образцу прикладывают предварительное испытательное усилие (преднатяг или малую нагрузку) с помощью алмазного или шарикового индентора. Эта предварительная нагрузка пробивает поверхность, чтобы уменьшить влияние отделки поверхности. После удержания этого предварительного испытательного усилия в течение определенного периода времени выдержки можно измерить базовую глубину вдавливания.

Перейти к твердомеру по Роквеллу Категория продукта

Перейти к твердомеру по Роквеллу Категория продукта

Понимание различных типов испытаний на твердость, включая испытание на твердость по Роквеллу, может быть сложной задачей. Это утверждение часто верно, когда отсутствует или недостаточна информация об этих методах определения твердости.

Однако, поскольку метод Роквелла является популярным методом определения твердости на многих производственных и кузнечных заводах, важно, чтобы инспекторы по качеству и производители понимали его операции и ограничения.

В этой статье мы собрали всю информацию, которая вам понадобится для понимания работы методов определения твердости по Роквеллу, а также их многочисленных преимуществ и областей применения. Итак, если вы готовы узнать больше, то читайте дальше.

I. Что такое испытание на твердость по Роквеллу?

Определение твердости по Роквеллу — это метод определения твердости металлов и полимеров, который очень распространен в большинстве отраслей металлургии и ковки металлов. Испытания на твердость не проверяют рабочие характеристики. Однако твердость материала коррелирует с его прочностью, износостойкостью и другими свойствами. Кроме того, испытание на твердость также подходит для оценки материала. Однако его простота и дешевизна по сравнению с прямым измерением многих параметров делают эту оценку материала возможной. Для конструкционных сплавов, таких как сталь и алюминий, таблицы преобразования твердости по Роквеллу в предел прочности на растяжение часто являются нормой.

Испытания на твердость не проверяют рабочие характеристики. Однако твердость материала коррелирует с его прочностью, износостойкостью и другими свойствами. Кроме того, испытание на твердость также подходит для оценки материала. Однако его простота и дешевизна по сравнению с прямым измерением многих параметров делают эту оценку материала возможной. Для конструкционных сплавов, таких как сталь и алюминий, таблицы преобразования твердости по Роквеллу в предел прочности на растяжение часто являются нормой.

II. Типы испытаний на твердость по Роквеллу

Существует два варианта испытаний на твердость по Роквеллу, которые включают стандартные и поверхностные испытания по Роквеллу. Вы обнаружите большую разницу в применении этих двух типов испытаний на твердость по Роквеллу.

- Стандартные испытания на твердость по Роквеллу

Этот тип испытаний на твердость по Роквеллу оценивает твердость материала испытуемого образца с использованием различных шкал. Эти шкалы часто различаются для пластмасс, черных и цветных металлов, что делает их уникальными и даже предпочтительными для инспекторов качества. Кроме того, для металлов используются популярные шкалы твердости Роквелла A, B, C и F, а для полимеров используются шкалы M и R9.0003

Эти шкалы часто различаются для пластмасс, черных и цветных металлов, что делает их уникальными и даже предпочтительными для инспекторов качества. Кроме того, для металлов используются популярные шкалы твердости Роквелла A, B, C и F, а для полимеров используются шкалы M и R9.0003

- Поверхностное испытание на твердость по Роквеллу

Этот вариант испытания на твердость по Роквеллу считается более чувствительным к характеру поверхности материала, чем при обычном испытании по Роквеллу. Небольшие площади образцов и тонкие поверхности, а также поверхности с градиентом твердости выигрывают от этого метода больше, чем от обычного испытания по Роквеллу. Однако для определения твердости по Роквеллу используется другая шкала, включающая W, X и Y для цветных металлов и материалов с мягким покрытием, а T и N для черных металлов.

III. Как выполнить испытание на твердость по Роквеллу?

Выполнение теста на твердость часто бывает более точным и простым с помощью теста Роквелла, чем большинство других тестов на твердость. Одним из основных преимуществ, которое он имеет перед другими тестами, является его способность тестировать все металлы. Исключение в этом случае имеет место только тогда, когда состояние поверхности испытуемого образца приводит к нескольким вариациям. Иногда эти отклонения проявляются в виде очень больших углублений или сложных форм и размеров тестовых образцов, которые могут препятствовать бесперебойной работе процесса тестирования.

Одним из основных преимуществ, которое он имеет перед другими тестами, является его способность тестировать все металлы. Исключение в этом случае имеет место только тогда, когда состояние поверхности испытуемого образца приводит к нескольким вариациям. Иногда эти отклонения проявляются в виде очень больших углублений или сложных форм и размеров тестовых образцов, которые могут препятствовать бесперебойной работе процесса тестирования.

Испытания на твердость по Роквеллу определяют глубину депрессии, вызванной приложением нагрузки или силы индентором к испытуемому образцу. Приложение предварительной небольшой нагрузки или силы, часто называемой незначительной нагрузкой, является первым шагом. Вы прикладываете эту незначительную нагрузку с помощью алмазного индентора или иногда шарикового индентора. Суть приложения малой нагрузки обычно состоит в том, чтобы разрушить сопротивление поверхности образца. Для удержания этой незначительной нагрузки требуется период выдержки, после чего вы можете определить базовую глубину депрессии, которая завершает процесс предварительной нагрузки.

Но это еще не все.

Следующая нагрузка, которую часто называют основной нагрузкой, требуется для достижения общей нагрузки, необходимой для выполнения теста. Кроме того, для большой нагрузки также требуется период выдержки (как это было сделано для второстепенной нагрузки), после которого вы можете определить окончательную глубину вдавливания. Разница между измерением базовой линии и окончательной глубиной вдавливания используется для расчета значения твердости по Роквеллу. Вы можете преобразовать это значение в число твердости по Роквеллу.

Связанная статья: Процедура испытания по Роквеллу: Как выполнить испытание на твердость по Роквеллу?

Связанная статья: Процедура определения твердости по Бринеллю: Как выполнить испытание на твердость по Бринеллю?

Связанная статья: Процедура теста по Виккерсу: Как выполнить тест на твердость по Виккерсу?

IV. Как рассчитать твердость по Роквеллу?

Для расчета числа твердости по Роквеллу часто используется приложенная сила в диапазоне от 3 кгс до 10 кгс в качестве стандарта для предварительной силы или нагрузки. Этот диапазон нагрузок часто применим как для поверхностных, так и для обычных шкал Роквелла. Для требуемой общей испытательной нагрузки она также может варьироваться от 15 до 150 кгс, а иногда может достигать от 500 до 3000 кгс.

Этот диапазон нагрузок часто применим как для поверхностных, так и для обычных шкал Роквелла. Для требуемой общей испытательной нагрузки она также может варьироваться от 15 до 150 кгс, а иногда может достигать от 500 до 3000 кгс.

Параметры, необходимые для расчета испытания на твердость по Роквеллу, включают:

A = глубина индентора после снятия незначительной нагрузки

B = положение индентора при полной нагрузке, незначительной и значительной нагрузках

C = конечная точка индентора после упругое восстановление испытуемого образца

D = разница высот между вмятиной, вызванной большой и незначительной нагрузкой. Эта разница в высоте помогает определить число твердости по Роквеллу.

V. Ограничения испытания на твердость по Роквеллу

При всех огромных преимуществах простоты настройки и скорости испытания и получения результатов, которые предлагает испытание на твердость по Роквеллу, его информация будет неполной без указания его ограничений. Одним из основных ограничений является ход индентора, который часто ограничивается 0,2 мм или 100 точками Роквелла. Этот предел перемещения индентора подразумевает, что он должен сочетать различные размеры нагрузки, чтобы установить уровень твердости различных испытуемых образцов.

Одним из основных ограничений является ход индентора, который часто ограничивается 0,2 мм или 100 точками Роквелла. Этот предел перемещения индентора подразумевает, что он должен сочетать различные размеры нагрузки, чтобы установить уровень твердости различных испытуемых образцов.

Кроме того, по мере увеличения твердости испытуемых образцов становится все труднее использовать испытание на твердость по Роквеллу для различения различных материалов. В результате испытание на твердость по Роквеллу подходит для различения материалов до определенного момента. Напротив, значение твердости за пределами этой точки используется только для определения предела прочности на растяжение испытуемого образца.

VI. Факторы, влияющие на точность, прецизионность и погрешность испытаний по Роквеллу

Для каждого процесса и процедуры определенные факторы имеют тенденцию влиять на надежность и эффективность таких процессов, и испытания на твердость по Роквеллу не могут быть исключены из таких факторов. Первыми в списке этих проблем являются неисправности оборудования, непоследовательность операторов и определенные экологические ситуации.

Первыми в списке этих проблем являются неисправности оборудования, непоследовательность операторов и определенные экологические ситуации.

Процедура, известная как GRR (повторяемость и воспроизводимость измерений), применяется для измерения уровня неравномерности оборудования. Это может выявить несоответствия машины и склонность к неточным результатам. Высокое значение GRR часто указывает на высокую неравномерность работы машин и, следовательно, приводит к высокой неточности. Чтобы сравнить разные машины и выбрать наиболее подходящую для теста, для машин проводится тест GRR, предполагая, что все машины выполняют один и тот же тест. Результат теста показывает наиболее эффективную и точную машину, учитывая, что машина с наименьшим значением GRR имеет наилучшие показатели производительности. Кроме того, опыт показывает, что другие конструктивные факторы, качество сборки оборудования и системы загрузки вносят свой вклад в эффективность машин для определения твердости по Роквеллу.

Несмотря на то, что определение твердости по Роквеллу считается очень быстрым и легко осуществимым методом испытаний, оно также является наиболее подверженным ошибкам методом испытаний. Хотя этих ошибок легко избежать, на операторе лежит ответственность за обеспечение того, чтобы установка, испытательный образец, оборудование и другие необходимые условия обеспечивали высокую точность результатов испытаний.

Хотя этих ошибок легко избежать, на операторе лежит ответственность за обеспечение того, чтобы установка, испытательный образец, оборудование и другие необходимые условия обеспечивали высокую точность результатов испытаний.

Например, проверка правильности калибровки машины и действия сертификатов калибровки в течение периода испытаний является одним из способов обеспечения высокой точности испытаний на твердость по Роквеллу. Кроме того, необходимое периодическое и плановое техническое обслуживание машин проводится по графику, что является еще одним способом обеспечения правильных результатов испытаний.

Поврежденный индентор — еще один распространенный источник ошибок при измерении твердости по Роквеллу, который обычно связан с хрупкостью алмазного индентора, несмотря на его ударную вязкость. Следовательно, высокие ударные нагрузки или силы могут повредить алмазный индентор, что приведет к высокому сопротивлению проникновению и высоким показаниям твердости из-за износа наконечника индентора.

Если нагрузочный поезд отклоняется из-за поврежденной или зазубренной наковальни, может возникнуть ошибка в показаниях твердомера по Роквеллу. Точно так же поверхностные препятствия, такие как грязь или жир, могут помешать идеальному контакту между подъемным винтом и наковальней, что приведет к отклонению и, следовательно, к ошибочным показаниям.

Помимо аномалий оборудования, тестовый образец также может стать источником неточностей, поскольку хорошо подготовленная поверхность образца с большей вероятностью даст более точный результат, чем плохо подготовленная поверхность. Наковальня и испытуемый образец должны иметь хороший контакт, которого вы сможете достичь при хорошей очистке образца. Кроме того, для получения точного результата требуется прочное размещение испытуемого образца, поскольку вибрации и чрезмерные движения испытуемого образца во время испытания могут привести к получению очень неточного результата. Следовательно, оператор несет огромную ответственность за соблюдение всех этих требований до начала испытаний для достижения точности.

Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

также

также

P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919. Металлы. Метод измерения твёрдости по Роквеллу

Металлы. Метод измерения твёрдости по Роквеллу