Метод роквелла формула: Формулы расчета твердости по различным методам

alexxlab | 10.07.2021 | 0 | Разное

Метод Роквелла – это… Что такое Метод Роквелла?

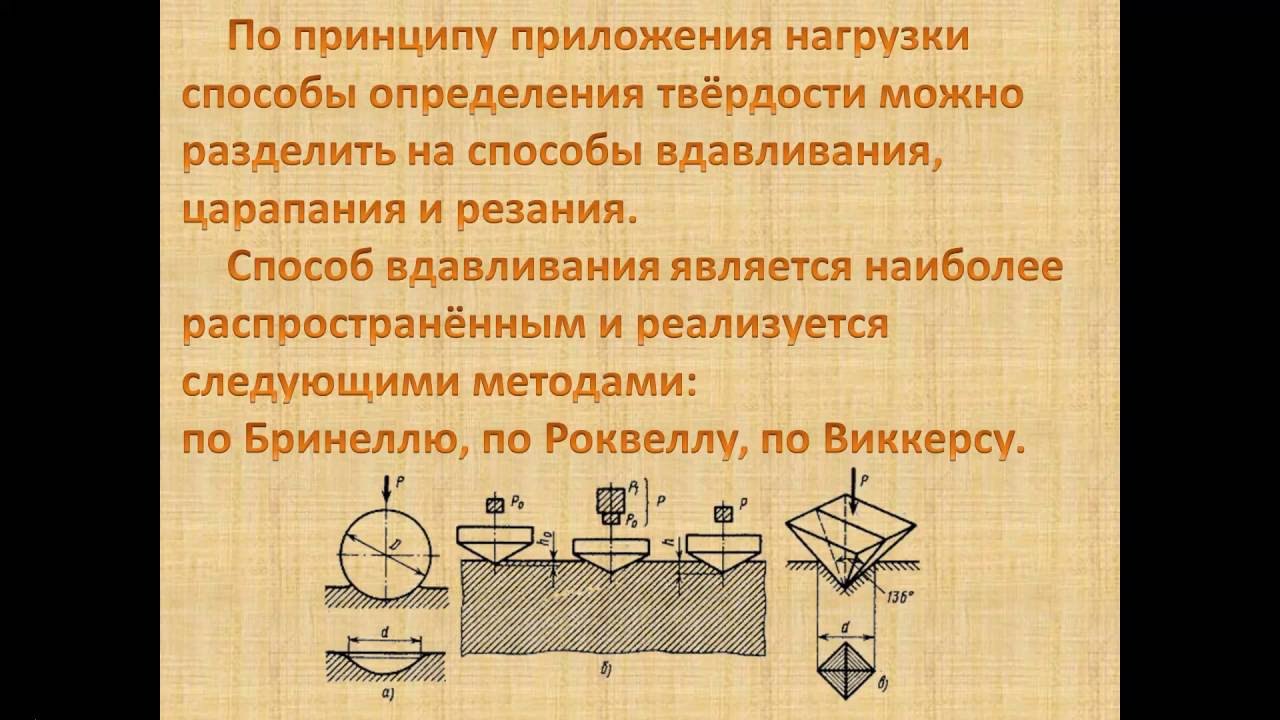

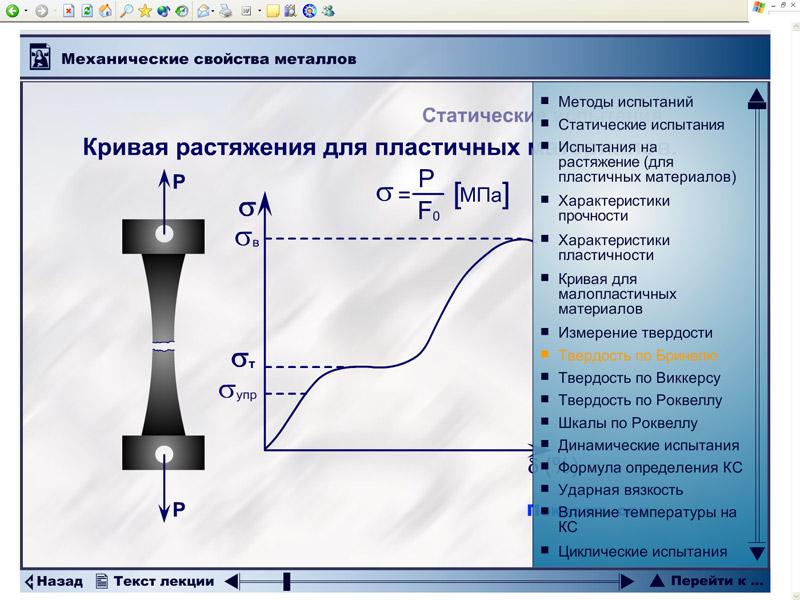

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Цифровой прибор для измерения твёрдости по методу РоквеллаИстория

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[1]. Метод определения относительной глубины исключал ошибки, связанные с механическими несовершенствами системы, такими как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретен уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников.

Патентную заявку на новое устройство подали 15.07.1914, и, после ее рассмотрения, был выдан патент № 1294171 от 11.02.1919[2].

Во время изобретения Хью и Стэнли Роквеллы (не прямые родственники) работали в компании New Departure Manufacturing (г. Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а, вскоре, корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в г. Сиракьюс (штат Нью-Йорк), и 11.09.1919 подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18.11.1924. Новый прибор имел патент № 1516207[3][4]

. В 1921 году Роквелл переехал в Западный Хартфорд, Коннектикут, где сделал дополнительные усовершенствования[4].

В 1920 году Стэнли сотрудничал с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen, с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[5].

Около 1923 года Стэнли основал фирму по термообработке Stanley P. Rockwell Company, которая всё еще существует в Хартфорде, шт. Коннектикут. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

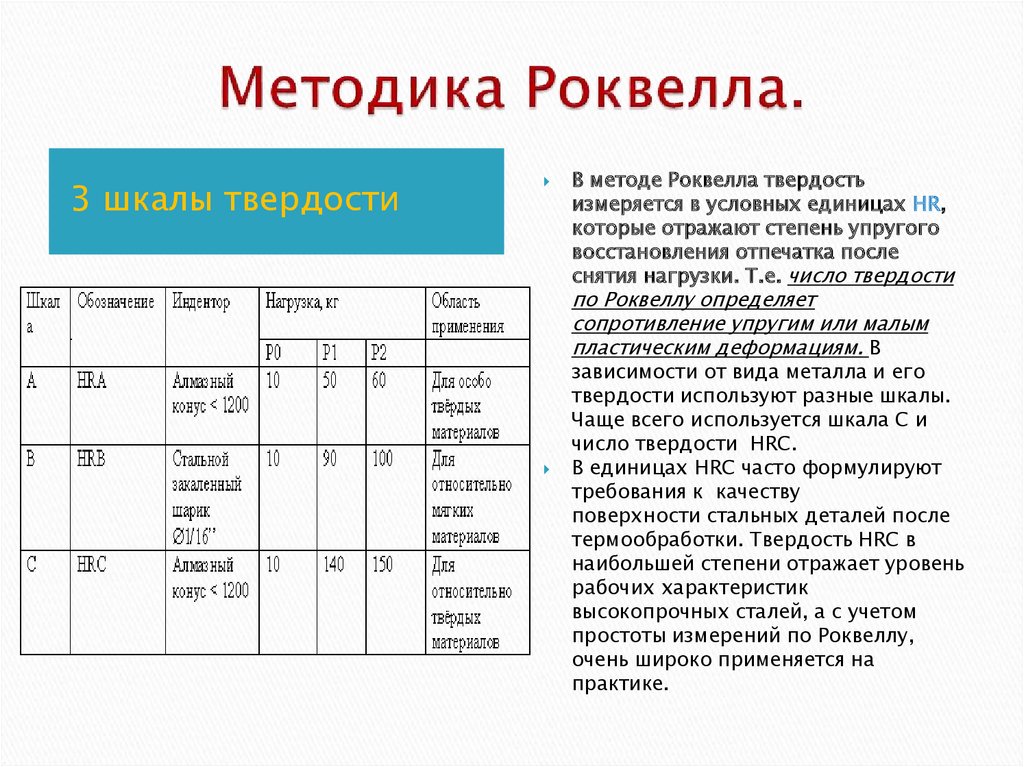

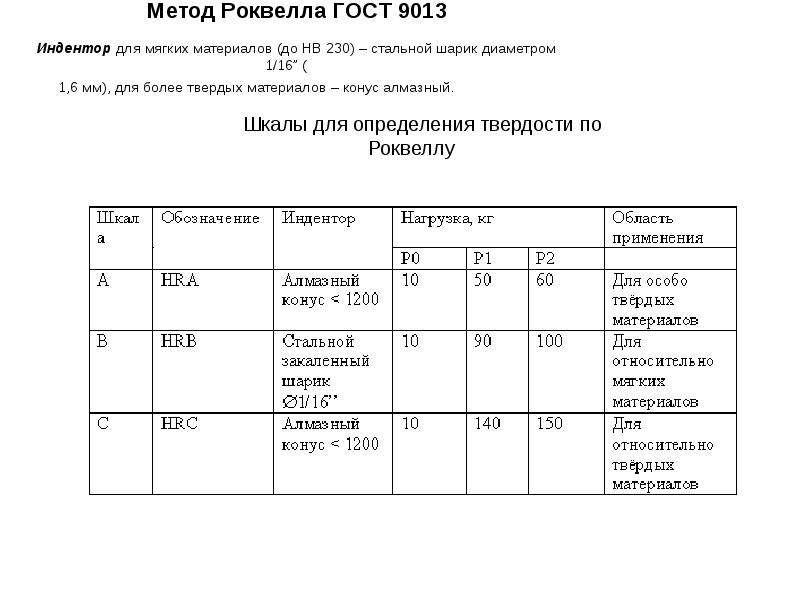

Шкалы твёрдости по Роквеллу

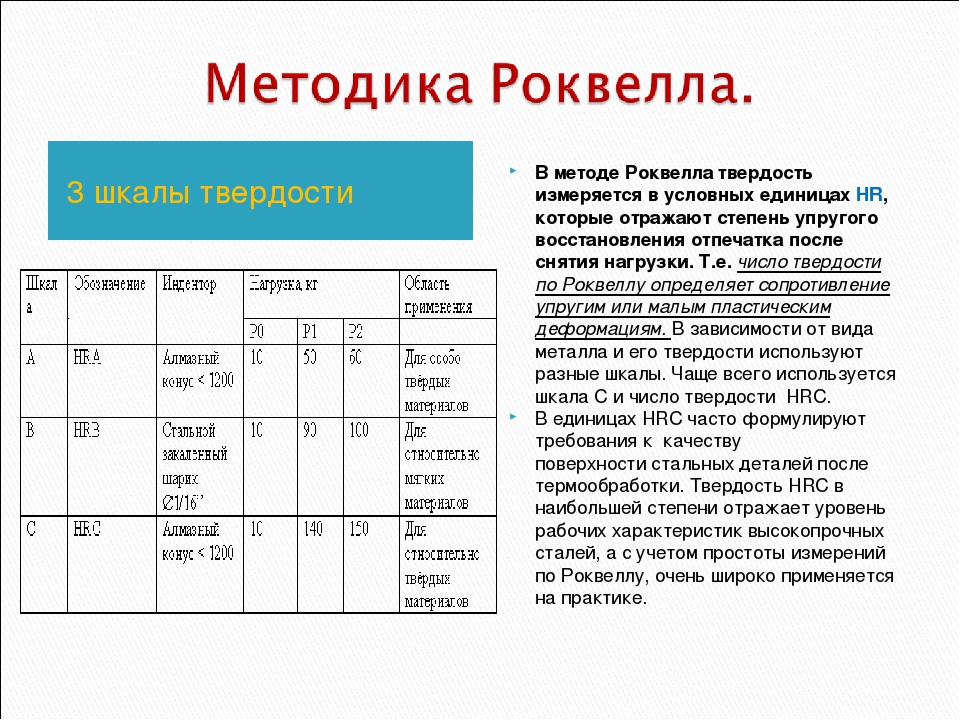

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка»[6]. Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

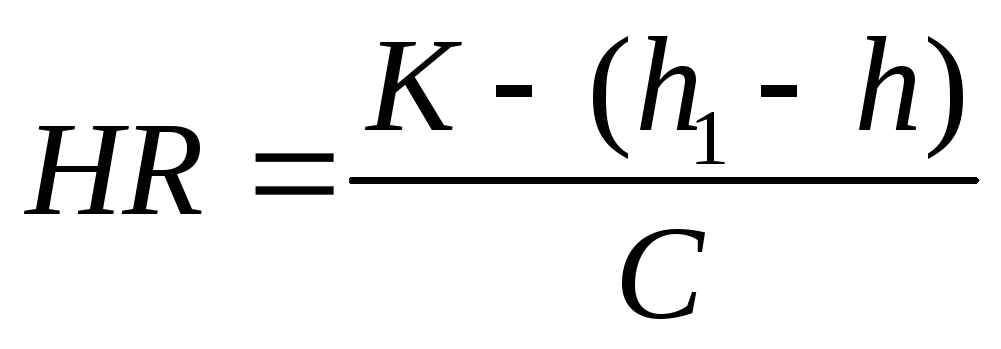

Формулы для определения твёрдости

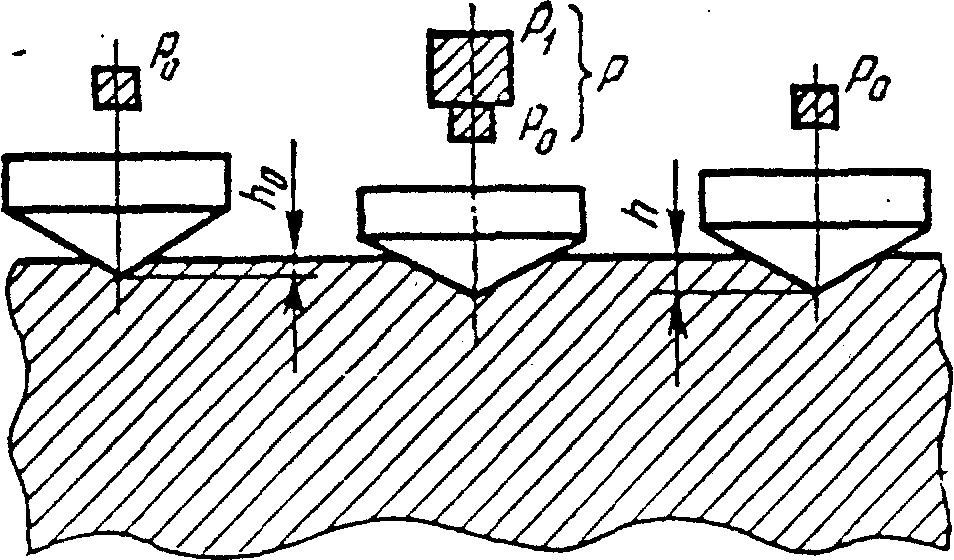

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0. 002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

а) при измерении по шкале А (HRA) и С (HRC):

Разность представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

б) при измерении по шкале B (HRB):

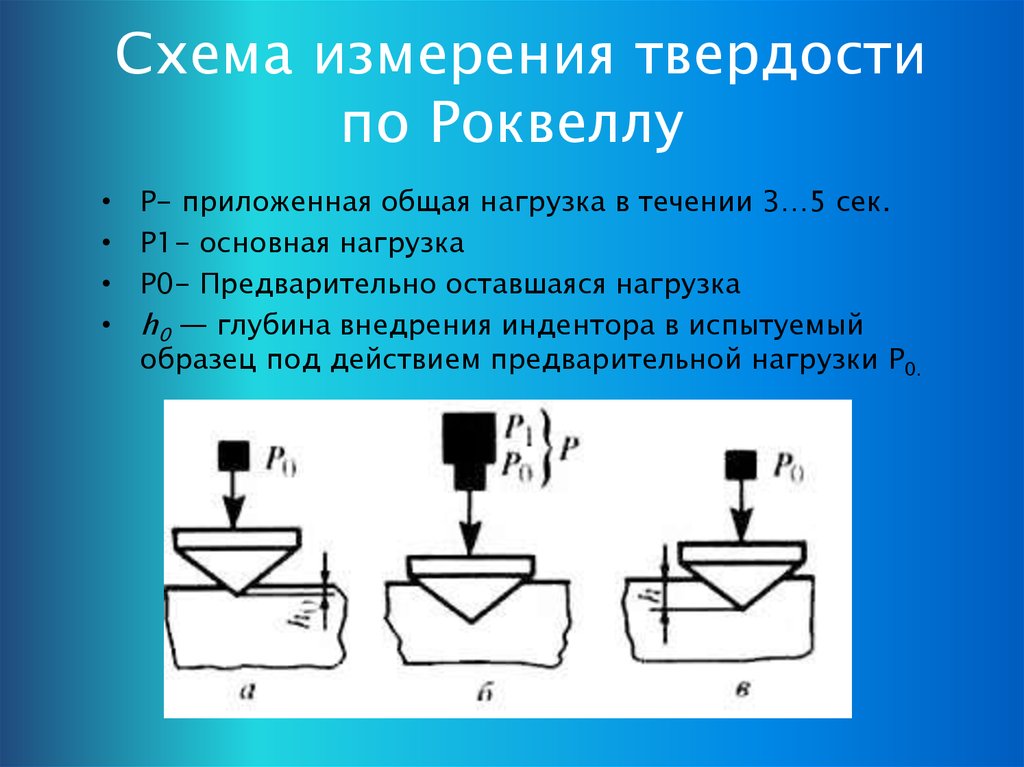

Проведение испытания

Циферблат прибора для проверки твёрдости по Роквеллу- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Снять нагрузку

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке.

Допускается делать по одному измерению на образце при проверке массовой продукции

Допускается делать по одному измерению на образце при проверке массовой продукции

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывании результатов с циферблата

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см.

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Ссылки

- ↑ G.L. Kehl, The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p 229.

- ↑ H.M. Rockwell & S.P. Rockwell, “Hardness-Tester, ” US Patent 1 294 171, Feb 1919.

- ↑ S.P. Rockwell, “The Testing of Metals for Hardness, Transactions of the American Society for Steel Treating, Vol. II, No. 11, Aug 1922, p 1013—1033.

- ↑ 1 2 S.P. Rockwell, “Hardness-Testing Machine, ” US Patent 1 516 207, Nov 1924.

- ↑ V.E. Lysaght, Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p 57-62.

- ↑ ISO 6508-1:2005 Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

Список литературы

- Я. Б. Фридман. Механические свойства металлов. Изд. 3, в 2-х частях. М., «Машиностроение», 1974

- М. Л. Бернштейн, В.А Займовский.

Механические свойства металлов. Изд. второе, М., «Металлургия», 1979.

Механические свойства металлов. Изд. второе, М., «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

- Стандарт ISO 6508-1 : Metallic Materials — Rockwell Hardness Test

Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T) - Стандарт ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- Стандарт ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

См. также

Методом роквелла твердость определяют по

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс.

При этом уточняются конкретные значения из этого промежутка.

При этом уточняются конкретные значения из этого промежутка. - Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC.

Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

«Испытание конусом». Это название книги, в которой впервые было предложено измерять твердость материалов путем проникновения в них алмазного конуса.

Его вдавливают в испытуемый образец с определенной силой. По глубине борозды определяют податливость материала. Он всегда уступает, вопрос лишь, насколько, ведь алмаз – самый прочный в мире камень .

Книга написана профессором Людвигом. Издана брошюра в 1908-ом году. С тех пор и существует шкала Роквелла. Почему Роквелла, а не Людвига? Об этом, и не только, далее.

Секрет названия шкалы Роквелла

Профессор Людвиг подготовил теоретическую базу, но не изобрел машину для измерения. Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Его придумали двое изобретателей из Коннектикута. Одного американца звали Стенли, другого – Хью. Фамилия одна на двоих – Роквелл. Мужчины были дальними родственниками, работали на предприятии – New Dearture Manufacturing.

Роквеллы работали на благо своего предприятия. Нужно было определять эффект термообработки на подшипниках из закаленной стали . В 1900-ом взяли на вооружение метод Бринелля.

Он предлагал вдавливать в испытуемый материал шарик все из той же закаленной стали. Процесс был медленным, а отпечаток слишком внушительным, чтобы считаться неразрушающим.

Показатель твердости определялся по диаметру следа. Диапозон шкалы Роквелла был больше, метод быстрее, отпечатки на деталях после него – незначительными. Важной стала глубина следа, а не его диаметр.

Благодаря новой установке New Dearture Manufacturing уже к 1916-му году вошла в корпорацию General Motors. Как же выглядит аппарат Роквеллов?

Как же выглядит аппарат Роквеллов?

На чем определяют твердость по шкале Роквелла

Установка отдаленно напоминает швейную машину. Есть импровизированная игла – алмазный конус (или шарик ) и материал, в который игла должна войти. Для этого подвешивают груз, регулирующий силу воздействия.

Время отображается на индикаторе. Делают 2 подхода. Первое нажатие равно 10 килограммам силы (кгс), второе – 100 или 150-ти. Меньшее давление оказывается шариком, большее – конусом.

Испытуемый материал лежит на так называемом столике. Алмаз на него опускается с помощью грузового рычага. Опуститься плавно ему помогает рукоять с масленым амортизатором.

Основную нагрузку выдерживают 3-6 секунд, в зависимости от размеров испытуемого образца. Сила воздействия на него, кстати, тоже зависит от величины.

Предварительную нагрузку сохраняют вплоть до получения результата. Его отображает большая стрелка индикатора, движущаяся по часовой. Какие цифры может указать прибор, и что они означают? Давайте выяснять.

Строение шкалы Роквелла

Существует 11 шкал Роквелла. Они отличаются по соотношению наконечника к нагрузке. Наконечник в установке именуется идентером. Алмазный конус уже давно не является его единственным вариантом.

Применяются, так же, шарики из сплава карбида с вольфрамом , а так же, сферы из закаленной стали. Шкалы обозначаются латинскими буквами: A, B, C, D, E, F, G, H, K, N, T. Наиболее распространены A, B и С.

Шкала А соответствует алмазному конусу. Угол при его вершине обязательно составляет 120 градусов. Нагрузка при воздействии алмазом равна 60 кгс. 100 кгс – нагрузка уже карбидного шарика шкалы В. Для нее применима и сфера из стали. Важен диаметр шарика в 1/16 дюйма. Это чуть больше полутора миллиметров.

Шкала Роквелла, таблица которой обозначается буквой С, снова посвящена алмазному конусу с углом при вершине в 120 градусов. Разница в нагрузке. В отличие от А, она составляет не 60, а 150 кгс.

Буквенное обозначение шкалы Роквелла добавляется к результату, выраженному числом. Рядом располагается указатель HR – твердость по Роквеллу.

Теперь, остается разобраться, какая величина считается по шкале прибора Роквелла приемлемой для тех, или иных изделий. Показатель важен не только для подшипников и прочих элементов автомобилей, самолетов, ракет.

Цифры имеют значение, к примеру, при выборе ножей. Они, как правило, делаются из закаленной стали. Далее, расскажем, какие стоит брать, а какие нет.

Шкала Роквелла для ножей, и не только

Холодное оружие, обычно, делается из закаленной стали. Шкала Роквелла доходит до 100 баллов. Для марки закаленной стали Y9 показатель равен 58-ми. 35XM – марка сплава, характеризующаяся отметкой 45-53 HRC.

Если говорить о ножах , особенно ценится японская Аогами. Твердость этой стали по шкале Роквелла — около 67-ми баллов. Максимальный показатель для ножевого сплава – 70 единиц.

Максимальный показатель для ножевого сплава – 70 единиц.

«Аогами» в переводе с японского означает «голубая бумага». Такова обертка, в которую заворачивают стальные заготовки. Однако, цифры на клинках могут ввести в заблуждение.

В мире есть около 10-ти шкал, применяемых для измерения твердости сплавов, металлов. Остается в ходу метод Бринелля. Существуют шкалы Виккерса, Шора, Аскера. Их показатели пишутся, как правило, по одной схеме. Отличаются лишь буквы. По Виккерсу, к примеру, записи дополняют буквы HV.

Разнятся и числа. Но, смысл их становится понятным, лишь в случае знания буквенных обозначений для всех шкал. Так, то, что по Роквеллу не больше 86-ти, по Шору – уже 102, а по Виккерсу – больше 1 000.

На комментарии продавцов ориентироваться приходится редко. В большинстве магазинов консультанты либо путаются в нюансах всех известных шкал и обозначений на продукции, либо не владеют информацией даже в общих чертах.

Если на ножах шкала Роквелла (HRC) отображается, то на машинных деталях отметка не ставится. Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

В начале главы указывалось, что для каждого состава есть установленные границы. Твердость подшипниковой стали по шкале Роквелла должна быть не меньше 56,5 единиц.

В противном случае, детали отбраковываются. Берется усредненный показатель обоймы, а не каждого подшипника в отдельности.

Что может повлиять на точность измерений методом Роквелла

Напоследок заметим, что отбраковка деталей может делаться не только после измерений, но и до их начала. В установку не помешаются материалы, толщина которых меньше десятикратной глубины проникновения алмазного конуса.

Предельная глубина его внедрения равна 0,2 миллиметра. То есть, для испытаний подходят детали толщиной от 2- сантиметров. Если штамп проставлен на более тонком элементе, замеры, наверняка, неверные.

Ограничиваться должно и расстояние между отпечатками. Минимальный показатель – 3 диаметра. Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Слово греческое, означает «смену», «чередование». Речь об изменении положения объекта относительно удаленного фона. Параллакс не должен присутствовать при считывании показаний с циферблата установки Роквелла.

Нюансов работы со шкалой Роквелла, как видно, масса. Зато, точное измерение твердости сплава дает примерные знания о других его характеристиках, к примеру, пределе прочности, сопротивлении разрушениям и относительном сужении.

Связь показателей описана в трудах Николая Давиденко и Михаила Марковца. Оба – советские ученые материаловеды.

Кто впервые предложил метод?

Впервые метод предложили уроженцы штата Коннектикут Хью М. Роквелл и Стэнли П. Роквелл в 1990 году в Швеции.

В чем заключается сущность метода Роквелла?

Сущность метода определения твердости по Роквеллу заключается во внедрении индентора в испытуемый образец, c измерением глубины отпечатка во время испытания.

- где:

- Рпр– предварительная нагрузка;

- Росн– основная нагрузка;

- h0 – глубина вдавливания индентора при предварительной нагрузки Рпр;

- h – глубина вдавливания индентора при основной нагрузки Росн;

Какой индентор используют для определения твердости по Роквеллу?

Для определения твердости используют твердосплавный шарик (диаметром 1,588 мм) или алмазный конус (120 градусов).

Как вычисляют твердость?

Твердость по Роквеллу (HR) вычисляют как разность между глубиной отпечатка при максимальных нагрузках и глубиной отпечатка при предварительной нагрузке.

Области применения по твердостям HRA, HRB и HRC?

Для измерения твердости по Роквеллу существуют 11 шкал, применяемых в зависимости от целевой задачи и отличающиеся друг от друга усилием и формой индентора. Наиболее распространенные шкалы – тип A, тип B и тип C.

| Тип шкалы | Вид индентора | Усилие, кгс | Обозначение твердости | Область применения | |

|---|---|---|---|---|---|

| Pпр | Pпр+Pосн | ||||

| A | Алмазный конус с углом при вершине 120° | 10 | 60 | HRA | Для особо твердых материалов: керамика, твердые и хрупкие материалы и покрытия, поверхности после химико-термической обработки |

| B | Стальной закаленный шарик диаметром 1,588 мм | 10 | 100 | HRB | Для относительно мягких материалов: пластичные материалов, тонкой фольги и покрытий |

| C | Алмазный конус с углом при вершине 120° | 10 | 150 | HRC | Твердые материалы после термической обработки |

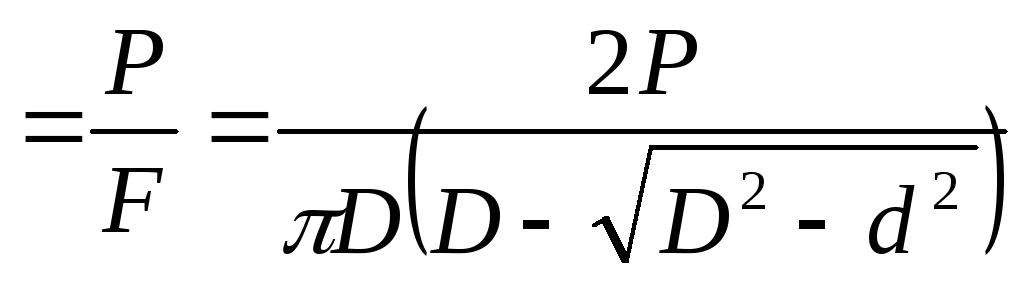

По какой формуле рассчитывается твердость алмазным наконечником?

При определении твердости алмазным наконечником (120 градусов) по шкале A и C применяют формулу:

где H-h-разность глубин внедрения индентора (в мм) после снятия основной нагрузки и до ее приложения.

По какой формуле рассчитывается твердость закаленным стальным шаровым индентором?

При определении твердости закаленным стальным шаровым индентором (диаметром 1,588 мм) по шкале B:

Сравнение характеристик малогабаритных твердомеров

Струтынский А.В., Худяков С.А.

Первоисточник статьи – https://vostok-7.ru/articles/3/В практике судоремонта нередко возникает необходимость измерения твердости рабочих поверхностей деталей. Зачастую применение классических методов – Бринелля [1], Роквелла [2], Виккерса [3] оказывается невозможным, либо неоправданно трудоемким и непроизводительным. К таким случаям можно отнести контроль твердости крупногабаритных деталей, измерение без полной разборки узлов и в труднодоступных местах. Эти задачи могут быть решены при помощи малогабаритных твердомеров. Применение этих приборов имеет ряд особенностей и ограничений, которые необходимо учитывать. В таких приборах используется метод ультразвукового контактного импеданса (UCI – Ultrasonic Contact Impedance) и метод упругого отскока (динамический). Рассмотрим каждый из них с учетом преимуществ и недостатков.

Рассмотрим каждый из них с учетом преимуществ и недостатков.

1. Метод ультразвукового контактного импеданса

Суть метода заключается в следующем: при калиброванной нагрузке алмазная пирамидка, закрепленная на металлическом стержне, колеблющемся на резонансной частоте, внедряется в материал изделия. Частота колебаний стержня пропорциональна площади отпечатка на объекте контроля, то есть твердости материала. Метод несколько напоминает метод Виккерса [3], только площадь отпечатка оценивается без снятия нагрузки, то есть, совместно с упругой составляющей деформации. Поскольку фиксация датчика на объекте осуществляется рукой, величина рабочей нагрузки небольшая – около 10Н. При такой нагрузке и, соответственно, таком размере отпечатка метод занимает промежуточное положение между методом Виккерса [3] и методом микротвердости [4] по локальности воздействия на объект. Метод позволяет измерять твердость при любом пространственном положении датчика.

2. Метод упругого отскока

Методом упругого отскока определяется значение твердости HL по Либу (в некоторых переводах – Лейбу). Эта величина, введенная в практику измерений в 1978 г., является частным величины скорости отскока ударника к величине скорости удара, умноженным на 1000. В более твердых материалах возникает большая скорость отскока, чем в тех, у которых твердость меньше. Применительно к определенной группе материалов (например, сталь, алюминий и др.), значение HL совпадает со значением твердости, поэтому оно непосредственно и используется.

Эта величина, введенная в практику измерений в 1978 г., является частным величины скорости отскока ударника к величине скорости удара, умноженным на 1000. В более твердых материалах возникает большая скорость отскока, чем в тех, у которых твердость меньше. Применительно к определенной группе материалов (например, сталь, алюминий и др.), значение HL совпадает со значением твердости, поэтому оно непосредственно и используется.

В ходе проведения испытания ударник с наконечником из твердого сплава приводится в действие пружиной, ударяется о поверхность и отскакивает. Скорости удара и отскока измеряются следующим образом: постоянный магнит, встроенный в тело ударника, проходит через катушку и в процессе своего поступательного и возвратного движения создает электрический ток. Величины возникающих при этом токов пропорциональны скоростям удара и отскока; результаты обрабатываются и представляются на дисплее индикаторного блока в виде значения твердости.

Для наиболее часто встречающихся материалов разработаны специальные кривые, позволяющие сравнивать полученные значения со стандартными статистическими (по Бринеллю, Роквеллу) и переводить их в эти системы. Метод напоминает метод Шора, только определяется не высота отскока ударника, а отношение величины скорости отскока ударника к величине скорости удара. С использованием поправок, метод позволяет измерять твердость при любом пространственном положении датчика (в отличие от метода Шора).

Метод напоминает метод Шора, только определяется не высота отскока ударника, а отношение величины скорости отскока ударника к величине скорости удара. С использованием поправок, метод позволяет измерять твердость при любом пространственном положении датчика (в отличие от метода Шора).

Следует понимать, что сопоставление величины твердости, приведенное, например, в [5], измеренной различными методами и даже одним методом, но с разными параметрами (величина, продолжительность и скорость нагружения, форма, размеры и материал индентора) не является строгим, точным и универсальным. Еще менее точной является оценка прочности сталей (временного сопротивления) по величине твердости. При подобном сопоставлении кроме [6], использующего пересчет по эмпирическому соотношению, близкому к σв = 9,8·0,35·НВ (МПа) [7], используются и другие зависимости. Например, используемая в теплоэнергетике формула σв = 9,8·(0,46·НВ – 22) лучше подходит для низкоуглеродистых сталей с твердостью до 200 НВ (см. рис.1).

рис.1).

Эти формулы не единственные и не претендуют на универсальность и точность. В случае измерения твердости переносным прибором происходит двойное сопоставление. Сначала динамическая твердость пересчитывается в НВ, затем во временное сопротивление. При таком “пересчете” перемножаются и коэффициенты корреляции, которые и так существенно меньше 1. Оценка пластических характеристик по твердости (относительного удлинения и сужения, ударной вязкости) обычно не проводится, так как между этими величинами нет корреляционной связи.

2.1. Сравнение основных характеристик датчиков малогабаритных твердомеров

Основные характеристики твердомеров определяют, прежде всего, характеристики датчиков. Наличие развитых сервисных функций только повышает удобство пользования прибором, что немаловажно при большом объеме измерений.

Для сравнения были выбраны датчики отечественных динамических твердомеров МЕТ-УД, ТЭМП-3 и ТДМ-2. Ультразвуковой датчик твердомера МЕТ-УД сравнивался с датчиком твердомера MICRODUR фирмы Крауткремер (рис. 2).

2).

Рис. 1 Сопоставление твердости и прочности по разным методикам.

Сравнение датчика МЕТ с датчиком к прибору MICRODUR производства КРАУТКРЕМЕР не в пользу МЕТ. В датчике “MICRODUR” применен электрический привод нагружения, обеспечивающий стабильную скорость и время нагружения и значительно уменьшающий случайную составляющую погрешности измерения, в том числе, субъективный человеческий фактор. Датчик МЕТ-УД упрощенный. Такое упрощение требует от оператора хороших навыков, тщательности и аккуратности и приводит к повышенной случайной погрешности измерения.

а) МЕТ-УД; б) MICRODUR

Рис.2. Внешний вид ультразвуковых датчиков.

а) МЕТ-УД; б) MICRODUR

Рис.3. Поверхность базирования ультразвуковых датчиков.

Поверхность базирования датчика MICRODUR выполнена с эластичным нескользящим кольцом, обеспечивающим лучшую фиксацию датчика на объекте (рис.3).

Оба датчика оставляют отпечатки примерно одинакового размера (около 0,1 мм на стали с твердостью 150 НВ), то есть, имеют примерно одинаковые рабочие нагрузки.

В названии немецкого прибора присутствует слово “микро”, напоминающее, что нагрузка и размер отпечатка приближаются к способу микротвердости [4], значительно ограничивая область применения “вслепую”, без оценки микроструктуры и точности позиционирования на объекте. Производитель МЕТ-УД ограничивает только измерение твердости чугуна и, в качестве преимущества метода, указывает возможность использования этого датчика (метода) для тонкостенных конструкций (в том числе трубопроводов). Для термически упрочненных объектов с априори мелкозернистой, однородной микроструктурой (мартенсит, бейнит) проблем не предвидится, а даже для феррито-перлитной структуры возможны ограничения применения. Рассмотрим углеродистую сталь (0,1-0,2 % углерода характерно для сварных конструкций). По правилам (законам) Н. С. Курнакова известно, что твердость феррита составляет около 100 НВ, перлита -200 НВ. Твердость феррито-перлитной структуры линейно увеличивается от 100 до 200НВ пропорционально доле перлита в микроструктуре. При заявленной погрешности ± 10 НВ необходимо иметь чувствительность не менее 5 НВ, что соответствует 5 % изменению доли перлитной составляющей. То есть, минимальное количество зерен в отпечатке (при равномерном распределении структурных составляющих и одинаковой деформации под воздействием индентора) – 20. Учитывая пирамидальную форму отпечатка и, соответственно, неоднородность деформации на площади отпечатка, удвоим это число (а можно и утроить). Как указывалось выше, размер отпечатка – 0,1 мм на стали с твердостью 150 НВ, то есть, площадь – 0,01 мм2, это соответствует 4000 зерен на мм2. В [8], таблица 1, среднему значению 4096 зерен на мм2 соответствует зерно №9. То есть, метод с заявленной погрешностью работает на конструкционной стали с зерном более мелким, чем №9 (№10–14). Зерно № 7 – 8 – не редкость в стальном прокате, еще хуже может быть ситуация с поковками и отливками, где и размер зерна и неоднородность структуры значительно выше. На лицо явное недокументированное ограничение применимости метода.

При заявленной погрешности ± 10 НВ необходимо иметь чувствительность не менее 5 НВ, что соответствует 5 % изменению доли перлитной составляющей. То есть, минимальное количество зерен в отпечатке (при равномерном распределении структурных составляющих и одинаковой деформации под воздействием индентора) – 20. Учитывая пирамидальную форму отпечатка и, соответственно, неоднородность деформации на площади отпечатка, удвоим это число (а можно и утроить). Как указывалось выше, размер отпечатка – 0,1 мм на стали с твердостью 150 НВ, то есть, площадь – 0,01 мм2, это соответствует 4000 зерен на мм2. В [8], таблица 1, среднему значению 4096 зерен на мм2 соответствует зерно №9. То есть, метод с заявленной погрешностью работает на конструкционной стали с зерном более мелким, чем №9 (№10–14). Зерно № 7 – 8 – не редкость в стальном прокате, еще хуже может быть ситуация с поковками и отливками, где и размер зерна и неоднородность структуры значительно выше. На лицо явное недокументированное ограничение применимости метода.

2.2. Сравнение динамических датчиков

Российские производители не приводят основных характеристик датчиков, поэтому необходимо снять их самостоятельно. Для этого надо измерить диаметры шариков, массы ударников и их среднюю скорость. Для приближенного определения средней скорости необходимо записать электрические сигналы датчиков и проанализировать их.

2.2.1 Сравнение диаметров шариков

Различие диаметров шариков представлено на рис. 4

МЕТ, ТЭМП ТДМ

Рис. 4. Сравнение диаметров шариков

Отношение диаметров шариков составляет

DМЕТ, ТЭМП/DТДМ ≈ 0,67.

Диаметры шариков датчиков твердомеров МЕТ-УД и ТЭМП-3 составляют 2,0 мм, твердомера ТДМ-2 – 3,0 мм.

2.2.2. Сигналы датчиков

Сигналы датчиков снимались при помощи компьютерного осциллографа. Датчики устанавливались на массивную стальную плиту твердостью 150 НВ.

Осциллограммы представлены на рис. 5-7.

Рис. 5. Сигнал датчика твердомера МЕТ-УД.

Интервал времени между импульсами – τ = 58 мс

Рис. 6. Сигнал датчика твердомера ТДМ-2.

Интервал времени между импульсами – τ = 37 мс

Рис. 7. Сигнал датчика твердомера ТЭМП-3.

Интервал времени между импульсами – τ = 69 мс

Сглаженный пик импульса отскока датчика МЕТ может вызывать дополнительную нестабильность показаний. Разная полярность и амплитуда – конструктивная особенность, учитываемая электронными блоками твердомеров.

2.2.3. Сравнение энергии удара (упрощенно)

Анализ сигналов позволяет определить время пролета ударника от середины катушки до поверхности объекта контроля и отскока до середины катушки. Приняв, что положение середины катушки соответствует свободному ходу ударника, среднюю скорость ударника определим по формуле:

Энергию удара можно определить по формуле для кинетической энергии

Скорость в момент удара v максимальна и составляет с учетом расходования энергии на пластическую деформацию около 4·vср то есть,

Такое упрощение не позволяет точно рассчитать энергию удара, но, с учетом того, что измерения проводились на одном образце, отношение энергий различных датчиков определяется корректно.

Результаты измерений и расчетов приведены в таблице 1.

Таблица 1. Основные характеристики датчиков твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Диаметр шарика, D, мм | 2,0 | 2,0 | 3,0 |

| Масса ударника, m, г | 7,0 | 8,2 | 5,5 |

| Полный ход ударника, S, мм | 20 | 30 | 30 |

| Свободный ход ударника, S0, мм | 8 | 15 | 12 |

| Время между импульсами, τ, мс | 58 | 69 | 37 |

| Средняя скорость ударника, v, м/с | 0,28 | 0,43 | 0,69 |

| Энергия удара, E, мДж | 4,4 | 12,1 | 20,9 |

Энергию удара можно также оценить по характеристикам пружин:

Потенциальная энергия ударника составляет:

Полная энергия:

где α – угол между осью датчика и нормалью к поверхности Земли.

Отношение Еу/Еп определяет величину поправки на изменение пространственного положения датчика.

Результаты измерений и расчетов приведены в таблице 2.

Таблица 2. Основные характеристики пружин датчиков твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Усилие взведенной пружины, Р, Н | 1,7 | 3,1 | 4,5 |

| Полный ход ударника, S, мм | 20 | 30 | 30 |

| Свободный ход ударника, S0, мм | 8 | 15 | 12 |

Потенц. энергия пружины, Eп, мДж энергия пружины, Eп, мДж |

10,2 | 23,25 | 40,5 |

| Потенц. энергия ударника, Eу, мДж | 1,40 | 2,46 | 1,65 |

| Eу / Eп | 0,137 | 0,105 | 0,041 |

Как видно из приведенных результатов, энергия удара датчиков твердомеров отличается более чем в 4 раза, причем производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод. Если обратиться к [1], то обнаружится что результаты измерений твердости по Бринеллю при различных условиях испытаний записываются с соответствующими дополнениями (диаметр шарика, нагрузка, время). Те же данные приводятся и на мерах твердости, а в этом косвенном методе такие большие вольности, которые могут привести к различным результатам измерений на реальных объектах при одинаковых показаниях на мерах твердости.

2.2.4. Анализ граничных условий применимости

Понятно, что датчики с различной энергией удара должны иметь разные, обоснованные границы применимости. Паспортные границы применимости приведены в табл. 3.

Таблица 3. Паспортные границы применимости твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Шероховатость поверхности, Ra, мкм | 3,2 | 2,5 | 2,5 |

| Минимальный радиус кривизны, мм | 10 | 15 | 15 |

| Минимальная масса объекта контроля, кг | 3 | 1,5 | 3 |

| Минимальная толщина объекта контроля, мм | 12 | 6 | 10 |

| Поправка на положение датчика | нет | есть | есть |

Логично предположить, что датчик с минимальной энергией удара (МЕТ-УД) должен иметь меньшие пределы по минимальной массе и толщине объекта контроля. Возможно, искусственное увеличение этих границ является маркетинговым ходом, цель которого – привлечение внимания к универсальному твердомеру, использующему два метода измерения твердости. Отсутствие поправки на пространственное положение датчика вызывает недоумение, так как влияние изменения пространственного положения для этого датчика максимально. Шероховатость поверхности Ra 3,2 мкм также не объяснима: при измерении твердости по Бринеллю [1] при значительно больших нагрузках требует подготовки поверхности с шероховатостью не более Ra 2,5 мкм. Чувствительность к наклепу при подготовке поверхности у датчика МЕТ-УД самая высокая, что необходимо учитывать при работе с этим прибором.

Возможно, искусственное увеличение этих границ является маркетинговым ходом, цель которого – привлечение внимания к универсальному твердомеру, использующему два метода измерения твердости. Отсутствие поправки на пространственное положение датчика вызывает недоумение, так как влияние изменения пространственного положения для этого датчика максимально. Шероховатость поверхности Ra 3,2 мкм также не объяснима: при измерении твердости по Бринеллю [1] при значительно больших нагрузках требует подготовки поверхности с шероховатостью не более Ra 2,5 мкм. Чувствительность к наклепу при подготовке поверхности у датчика МЕТ-УД самая высокая, что необходимо учитывать при работе с этим прибором.

Выводы

1. Малогабаритные твердомеры, удобные и незаменимые при решении ряда задач измерения твердости, имеют ряд недокументированных ограничений и особенностей применения.

2. Энергия удара датчиков трех отечественных динамических твердомеров отличается более чем в 4 раза, причем, производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод.

Это, вероятно, следствие отсутствия стандарта на метод.

3. Динамические датчики с высокой энергией удара (ТДМ-2) имеют некоторое преимущество при контроле конструкционных сталей и сварных соединений. Применение датчиков с низкой энергией удара целесообразно для более тонкостенных и легких объектов, тонких слоев, либо когда нежелательны большие отпечатки на объекте. В других случаях применение датчиков с низкой энергией удара может привести к необходимости увеличения числа замеров для усреднения результатов и излишней чувствительности к наклепу поверхностного слоя, возможному при подготовке поверхности и к изменению пространственного положения.

4. При обнаружении нехарактерных значений твердости отдельных точек необходимо проводить дополнительные измерения вблизи (3… 5 мм) от выпавшей точки, так как причиной может быть не только промах при измерении, но и неоднородности объекта контроля.

5. Диаметр отпечатка от динамических датчиков на стали с твердостью 150 НВ составляет около 0,50 мм для твердомера МЕТ-УД и 0,82 мм для ТДМ-2. Учитывая малую площадь контакта с объектом, при значительной структурной и химической неоднородности объектов контроля (поковки, отливки), превышающей или сравнимой с размером отпечатка, необходимо использовать приборы с большим диаметром шарика и, соответственно, большей энергией удара. Более простое и эффективное решение при единичных измерениях – использование метода Польди [9].

Учитывая малую площадь контакта с объектом, при значительной структурной и химической неоднородности объектов контроля (поковки, отливки), превышающей или сравнимой с размером отпечатка, необходимо использовать приборы с большим диаметром шарика и, соответственно, большей энергией удара. Более простое и эффективное решение при единичных измерениях – использование метода Польди [9].

6. Существует диапазон толщины и микроструктуры, в котором использование датчиков с рассмотренными параметрами не обеспечивает корректного подхода к измерению твердости: конструкция имеет недостаточную жесткость для применения динамического датчика, а малая нагрузка импедансного датчика определяет излишнюю локальность зоны воздействия.

7. Для широкого спектра задач контроля твердости целесообразно иметь малогабаритный твердомер не только поддерживающий импедансный и динамический методы. Желательно еще иметь набор датчиков с разными характеристиками – энергией удара и диаметром шарика для динамического датчика и рабочей нагрузкой для импедансного датчика.

8. В случае возникновения разногласий при измерении твердости малогабаритными твердомерами, необходимо сравнивать характеристики датчиков, а в качестве арбитражных методов использовать классические методы измерения твердости.

Литература

1. ГОСТ 9012 – 59 Металлы и сплавы. Методы определения твердости по Бринеллю.

2. ГОСТ 9013 – 59 Металлы и сплавы. Методы определения твердости по Роквеллу.

3. ГОСТ 2999 – 75 Металлы и сплавы. Методы определения твердости по Виккерсу.

4. ГОСТ 4950 – 76 Измерение микротвердости вдавливанием алмазных наконечников.

5. ОСТ5. 9287 – 78 Детали стальные изделий судового машиностроения и приборостроения, термически обработанные. Технические требования, правила приемки и методы испытаний.

6. ГОСТ 22761 – 77 Металлы и сплавы. Методы определения твердости по Бринеллю переносными твердомерами статического действия.

7. Испытание материалов. Справочник под ред. Х. Блюменауэра пер. с нем. 1979., 448 с. М. «Металлургия»

«Металлургия»

8. ГОСТ 5639 – 82 Стали и сплавы. Метод выявления и определения величины зерна.

9. ГОСТ18661 – 73 Сталь. Измерение твердости методом ударного отпечатка.

10. В. С. Золотаревский. Механические свойства металлов. 1983., 350 с. М. «Металлургия»

Свойства при испытании на твердость

Свойства при испытании на твердость

Категория:

Металлы

Свойства при испытании на твердость

Твердость является одной из существенных характеристик механических свойств материала.

Вместе с тем определение твердости по сравнению с испытаниями на растяжение является очень простым.

Как уже отмечалось, твердостью называется способность материала противостоять пластическим деформациям при внедрении в него постороннего тела, которое само при этом пластически не деформируется.

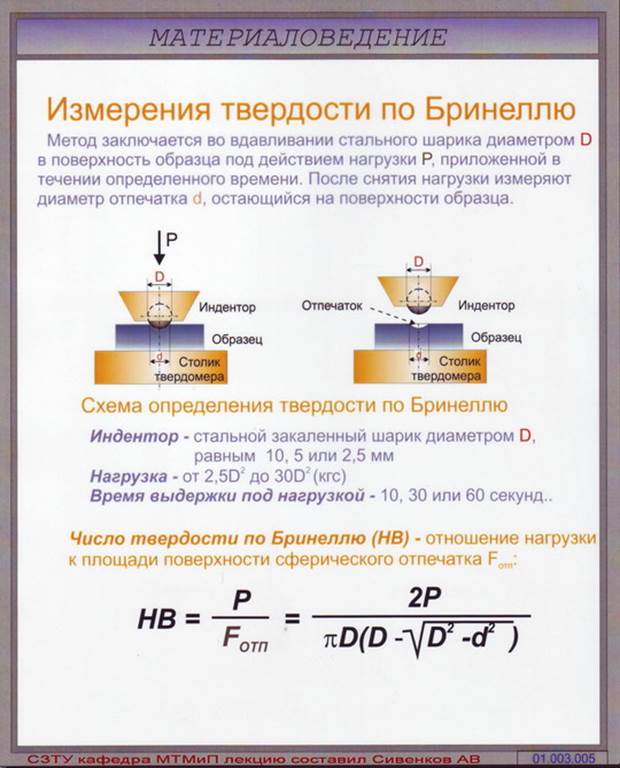

Рис. 1. Схема испытаний на твердость по Бринеллю

Большинство методов определения твердости основано на внедрении в испытуемые материалы тел различной формы — шара, конуса, пирамиды. Основными способами испытаний материалов на твердость являются методы Бринелля, Роквелла, Виккерса, а также метод измерения микротвердости и некоторые другие.

Основными способами испытаний материалов на твердость являются методы Бринелля, Роквелла, Виккерса, а также метод измерения микротвердости и некоторые другие.

Метод Бринелля является одним из наиболее распространенных способов определения твердости. Испытание по этому методу состоит во вдавливании в металл под определенной нагрузкой Р кг (рис. 1) закаленного стального шарика стандартного размера диаметром D мм, выдержке под нагрузкой, в измерении диаметра d мм сферического отпечатка (лунки) и определении числа твердости НВ кг/мм2 по расчетной формуле или по таблице (можно без указания размерности).

Предел применению метода кладет твердость, характеризуемая 450 единицами по Бринеллю. Более высокие твердости требуют использования алмазных или твердосплавных наконечников.

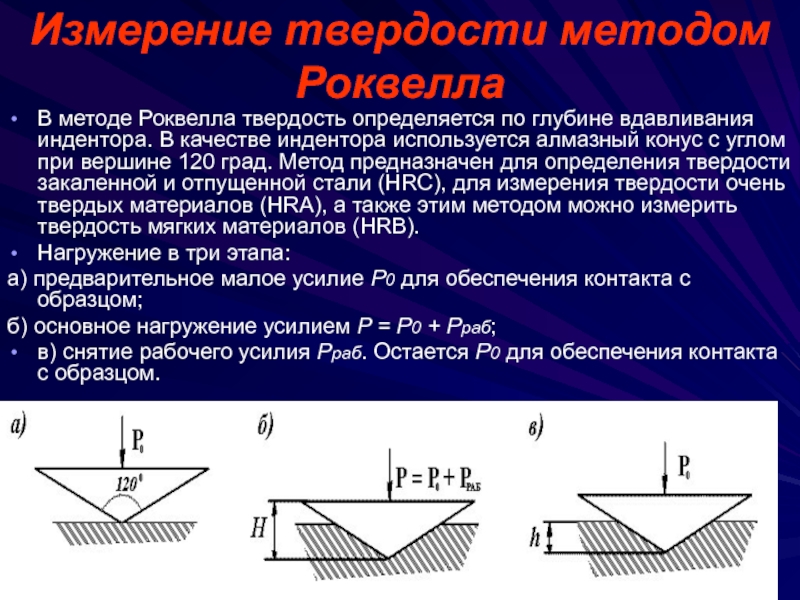

Метод Роквелла. При измерении твердости по методу Роквелла в качестве наконечника, внедряемого в исследуемый материал, применяют:

1) алмазный конус в стальной оправе (шкала С) или 2) маленький стальной шарик (шкала В). Твердость при этом характеризуется условно некоторым числом, уменьшающимся с увеличением глубины вдавливания наконечника.

Твердость при этом характеризуется условно некоторым числом, уменьшающимся с увеличением глубины вдавливания наконечника.

Рис. 2. Схема испытаний на твердость по Роквеллу с помощью алмазного конуса (а) и стального шарика (б)

В зависимости от применяемого наконечника при испытании по Роквеллу различают:

а) твердость по шкале С, HRC, получаемую при испытании алмазным конусом с углом при вершине 120°. Нагрузка при этом в большинстве случаев составляет 150 кг. Показание твердости тем выше, чем меньше величина hc, являющаяся глубиной проникновения конуса в исследуемый материал;

б) твердость по шкале В, HRB, получаемую при испытании стальным шариком, имеющим диаметр 1,59 мм. Нагрузка при этом составляет 100 кг. Показание твердости тем выше, чем меньше величина hb, являющаяся глубиной проникновения шарика в материал.

Значение твердости по Роквеллу отсчитывается в условных единицах непосредственно по шкале индикатора прибора. При этом никаких дополнительных расчетов не производится.

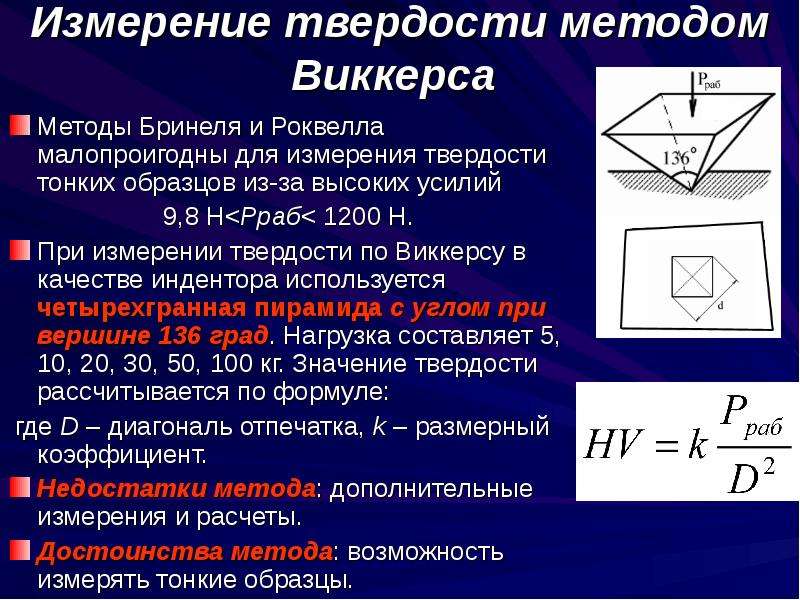

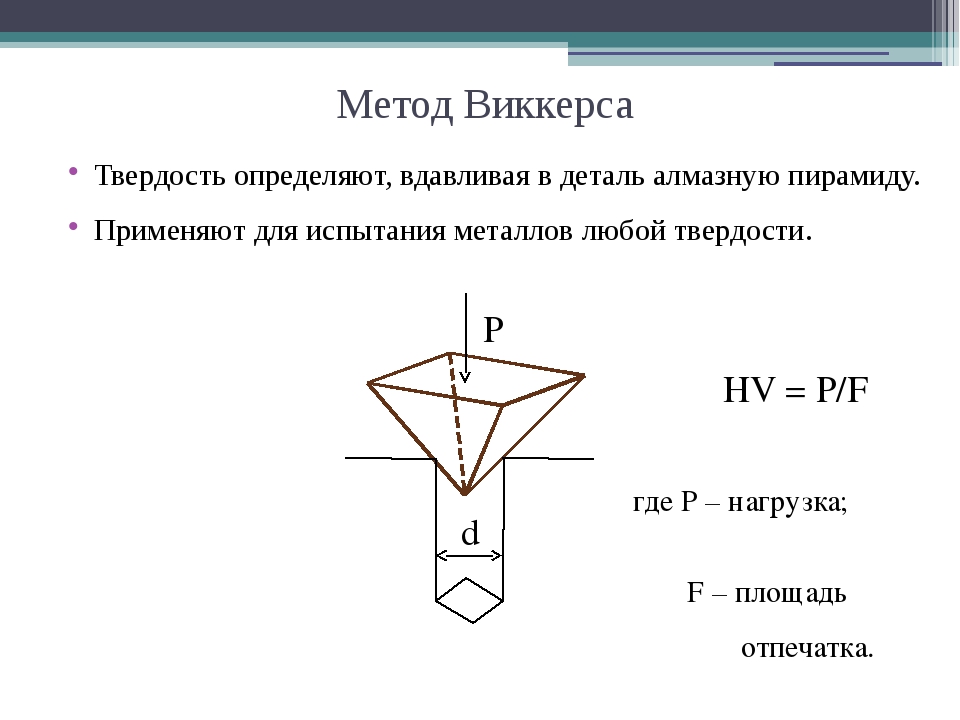

Метод Виккерса. При испытаниях на твердость по Виккерсу в качестве внедряемого в материал наконечника используется азмазная пирамидка, нагружаемая силой Р кг.

Наконечник образует при вдавливании отпечаток в форме квадрата. Длина диагонали отпечатка определяется с помощью специального измерительного микроскопа. Твердость по Виккер-су HV может быть подсчитана как функция длины диагонали отпечатка d и величины нагрузки Р. Твердость по Виккерсу HV выражается в кГ/мм2 (можно без указания размерности).

Рис. 2. Схема испытаний на твердость по Виккерсу. Дополнительно даны: а — вид алмазной пирамидки; б — форма отпечатка

Метод микротвердости. Микротвердостью называется твердость, определяемая в пределах микрообъемов металла.

При испытании на микротвердость применяют такую же алмазную пирамидку, как и при испытании по Виккерсу. Нагрузки при этом выбирают небольшие, в пределах до 200 г.

Одним из совершенных и современных микротвердомеров является прибор отечественной конструкции марки ПМТ-3.

Подсчет величины микротвердости производится по формуле, применяемой для определения твердости по Виккерсу (обычно с указанием размерности).

Для измерений микротвердости различных материалов с Целью получения сравнимых по величине отпечатков, лежащих как и другие ударные пробы, способны выявить в материале такие дефекты, которые при определении прочих механических свойств не обнаруживаются. К таким дефектам относятся, в частности, отпускная хрупкость, крупнозернистость и другие.

Усталостная прочность. В связи с развитием машиностроения со второй половины прошлого века появилась необходимость в изготовлении деталей, которые в процессе эксплуатации машины испытывают повторные нагружения.

Рис. 4. Схема маятникового копра: 1 — образец; 2 — опоры копра; 3 — боек маятника

Поломки, наблюдавшиеся в таких деталях при работе, были весьма странными. Даже у самых пластичных материалов они не имели внешних признаков пластической деформации. Было замечено также, что они происходят при напряжениях, значительно меньших предела прочности и даже предела текучести.

Это необъяснимое, на первый взгляд, поведение металла при многократном повторении нагружения было приписано нераскрытому еще свойству так называемой усталости металла и названо усталостным разрушением. Более поздние исследования, и особенно работы последних десятилетий, во многом разъяснили явления усталости металлов.

Усталостные разрушения происходят постепенно в результате многократного приложения переменных напряжений. Число циклов этих напряжений может составлять от нескольких тысяч до многих миллионов.

При этом в одном или нескольких наиболее слабых кристаллитах возникает местная пластическая деформация, вызывающая наклеп и упрочнение и сопровождающаяся постепенным развитием повреждений.

Под действием переменных напряжений происходит постепенное накопление искажений и местных разрыхлений кристаллической решетки, являющихся очагом зарождения микротрещин. Некоторые из этих микротрещин получают преимущественное развитие, распространяются на соседние зерна, сливаясь, превращаются в макротрещины и вызывают постепенное уменьшение работающего сечения детали. Это приводит, наконец, к такому ослаблению изделия, когда становится достаточным однократного приложения нагрузки, чтобы вызвать окончательное разрушение.

Это приводит, наконец, к такому ослаблению изделия, когда становится достаточным однократного приложения нагрузки, чтобы вызвать окончательное разрушение.

Вид усталостного излома является обычно весьма характерным; по нему отличают поломки, происшедшие вследствие усталости, от других видов разрушений. Типичный излом усталости, вид которого представлен на рис. 5, состоит из двух участков.

Первый участок включает наружную зону излома и характеризует постепенное разрушение, в процессе которого происходит образование усталостной микротрещины и развитие ее в макротрещину. Поверхность этого участка блестящая, так как при многократных изгибах образца в процессе испытания она подвергалась воздействию другой половины его и при этом как бы сглаживалась.

Наблюдения показали, что макротрещина развивается очень медленно. Время от момента ее появления до окончательного разрушения может достигать 30% всей продолжительности испытания.

Второй участок включает внутреннюю зону излома и характеризует быстрое окончательное разрушение по ослабленному усталостной трещиной сечению. Он имеет типичное зернистое строение без следов смятия.

Он имеет типичное зернистое строение без следов смятия.

Способность металла сопротивляться усталости, или усталостному разрушению называется выносливостью. Выносливость, или усталостная прочность характеризуется величиной предела выносливости.

Для определения предела выносливости проводят специальные испытания. Серия однотипных образцов для таких испытании должна содержать не менее 6—8 штук. Из большого числа применяемых на практике методов наиболее распространенными являются испытания на переменный изгиб с вращением.

Рис. 5. Характерный вид усталостного излома: 1 — зона постепенного разрушения; 2 — зона быстрого разрушения

При этих испытаниях каждый образец нагружают по консольной или по какой-либо другой схеме и сообщают ему вращение. В каждой точке сечения образца в процессе вращения напряжения за один оборот изменяются по синусоиде от максимальных растягивающих до максимальных сжимающих и обратно. Такой цикл напряжений называется симметричным: в нем максимальные растягивающие и максимальные сжимающие напряжения равны по абсолютной величине.

Рис. 6. Консольная схема нагружения (а), обеспечивающая симметричный цикл напряжений (Ь) при испытаниях на усталость

Первый образец серии испытывается при напряжении, составляющем примерно 3/4 от предела прочности. В результате испытания устанавливается число циклов, т. е. число оборотов под нагрузкой, которое выдерживает образец до разрушения.

Второй и последующие образцы испытываются при постепенно уменьшаемых напряжениях.

В результате испытания всех образцов строится кривая выносливости (рис. 7), по которой определяется предел выносливости, или предел усталости, представляющий собой максимальное напряжение, выдерживаемое материалом без поломки при повторном нагружении в течение большого числа циклов, условно принимаемого за неограниченное. Это число часто называют базой испытания на выносливость.

Рис. 7. Кривая выносливости

Неограниченным числом циклов принято считать для стали 10 млн перемен напряжений, а для цветных металлов 100 млн. Практика показывает, что стальной образец, проработавший 10 млн циклов, работает и дальше, не разрушаясь. Вид кривой выносливости, имеющей в правой своей части почти горизонтальный участок, также подтверждает изложенное. Все это относится и к образцам из цветных сплавов, но только не при 10, а при 100 млн циклов.

Рассмотренным здесь методом испытания при симметричном цикле нагружения определяется в лабораторных условиях предел выносливости на гладкополированных стандартных образцах различных диаметров.

Многочисленными исследованиями установлено, что предел выносливости стали составляет примерно 0,4—0,6 от предела прочности. Эти соотношения справедливы только в случае испытаний гладкополированных образцов небольшого диаметра. Реальные детали, как известно, не отвечают этим условиям. Имеющиеся на них надрезы-концентраторы напряжений отрицательно сказываются на усталостной прочности.

Надрезы на реальных деталях могут иметь вид резьбы, шлицев, шпоночных канавок, отверстий и т. д. Галтели, сопрягающие объемы металла с различными поперечными сечениями, также являются концентраторами напряжений. Надрезами являются всевозможные царапины, риски, забоины, клейма и т. п. повреждения, возникающие в процессе производства деталей и получившие название технологических надрезов.

Рис. 8. Обычная (а) и высокотемпературная (б) кривые выносливости

Вредное влияние надрезов на усталостную прочность может быть уменьшено при помощи поверхностного упрочнения деталей. В качестве методов поверхностного упрочнения, применяемых в настоящее время для этой цели, можно назвать цементацию, азотирование, цианирование, поверхностную индукционную закалку, поверхностный наклеп стальной дробью или обкатной роликами и другие. При этом повышение усталостной прочности достигается за счет увеличения твердости и прочности поверхностного слоя, а также благодаря возникновению в нем благоприятных остаточных напряжений сжатия.

С целью определения предела выносливости при высоких температурах применяют аналогичную методику испытания с той лишь разницей, что для нагрева образца и поддержания его в течение всего периода испытания при заданной температуре используют обычно электрическую нагревательную печь.

В результате испытаний строят кривую выносливости, которая имеет принципиальное отличие от кривой, полученной в процессе испытаний при обычных температурах. Сравнение этих кривых (рис. 8) показывает, что при высоких температурах горизонтальный участок отсутствует и предела выносливости как максимального напряжения, которое может выдержать материал при неограниченном числе циклов, не существует.

Для оценки усталостной прочности при высоких температурах пользуются так называемым условным пределом выносливости, представляющим собой напряжение, под действием которого материал разрушается за определенное заранее заданное число циклов. Так, например, условный предел выносливости (рис. 8) представляет собой напряжение, которое вызывает разрушение образца за число циклов, равное N.

Металлические материалы, подвергшиеся действию коррозии, часто также не обнаруживают истинного предела выносливости. Для них также приходится определять условный предел выносливости, так как нисходящая усталостная кривая с увеличением числа циклов не обнаруживает горизонтального участка.

Реклама:

Читать далее:

Жаропрочность, испытания на ползучесть и термическую усталость

Статьи по теме:

Метод Бринелля

Метод предложен шведским инженером Юханом Августом Бринеллем 1849-1925 годов в 1900 году и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

1. Методика проведения испытаний и расчёт твёрдости

Метод Бринелля относится к методам вдавливания.

Испытание проводится следующим образом:

после достижения максимальной величины нагрузка на индентор выдерживается в определённом промежутке времени для сталей обычно 10‑15 секунд;

вначале образец подводят к индентору;

затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2‑8 секунд;

затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка.

В качестве инденторов используются шарики из твёрдого сплава диаметра 1 ; 2 ; 2.5 ; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала.

Исследуемые материалы делят на 5 основных групп:

1 – сталь, никелевые и титановые сплавы; 2 – чугун; 3 – медь и сплавы меди; 4 – лёгкие металлы и их сплавы; 5 – свинец, олово.

Кроме того, выше приведённые группы могут разделяться на подгруппы в зависимости от твёрдости образцов.

При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И ещё важно контролировать диаметр отпечатка, который должен находиться в пределах от 0.24 D до 0.6 D, где D – диаметр индентора шарика.

Твёрдость по Бринеллю обозначается “HBW” и может рассчитываться двумя методами:

метод восстановленного отпечатка;

метод невосстановленного отпечатка.

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

HBW = 0, 102 F π D 2 D − D 2 − d 2 {\displaystyle {\mbox{HBW}}={\frac {0.102F},

где h {\displaystyle h} – глубина внедрения индентора, мм.

Нормативными документами определены:

диаметры индентора;

время выдержки под максимальной нагрузкой;

группа исследуемого материала.

минимальная и максимальная величины диагоналей отпечатка;

время вдавливания;

максимальные нагрузки;

минимальная толщина образца;

По ISO 6506-1:2005 ГОСТ 9012-59 регламентированы следующие основные нагрузки: 9.807 Н; 24.52 Н; 49.03 Н; 61.29 Н; 98.07 Н; 153.2 Н; 245.2 Н; 294.2 Н; 306.5 Н; 612.9 Н; 980.7 Н; 1226 Н; 2452 Н; 4903 Н; 7355 Н; 9807 Н; 14 710 Н; 29 420 Н.

Пример обозначения твёрдости по Бринеллю:

600 HBW 10/3000/20,

где:

10 – диаметр шарика в мм;

HBW – символьное обозначение твёрдости по Бринеллю;

3000 – приблизительное значение эквивалентной нагрузки в кгс 3000 кгс = 29 420 Н;

20 – время действия нагрузки, с.

600 – значение твёрдости по Бринеллю, кгс/мм²;

Для определения твёрдости по методу Бринелля используют различные твердомеры например, твердомеры для металлов как стационарные, так и переносные.

2. Преимущества и недостатки Недостатки

Метод рекомендуется применять для материалов с твёрдостью до 450 HB.

Из-за большого размера тела внедрения шарика метод неприменим для тонких образцов.

Твёрдость по Бринеллю зависит от нагрузки обратный размерный эффект – англ. reverse indentation size effect.

При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

Преимущества

Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач.

Для стали

σ B = H B 3 }

Так как метод Бринелля – один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости ниже 30 HRC.

Также метод Бринелля менее критичен к чистоте поверхности, подготовленной под замер твёрдости.

3. Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по другим методам, например метод Виккерса и метод Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Перевод чисел твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твёрдости как табличные, так и рассчитанные по уравнениям согласно ASTM E 140-07 являются лишь приближёнными и могут быть неточными для конкретных случаев. С физической точки зрения, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла.

4. Нормативные документы

ASTM E -10 “Standard Test Method for Brinell Hardness of Metallic Materials”

ASTM E 140-07 “Standard Hardness Conversion Tables for Metals Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness”

ГОСТ 9012-59 ИСО 410-82, ИСО 6506-81 “Металлы. Метод измерения твердости по Бринеллю”

ISO 6506-1:2014 “Metallic materials – Brinell hardness test – Part 1: Test method”

- по Бринеллю HB Однако наиболее важными остаются новаторские работы Бринелля касающиеся фазовых превращений в стали. Работая в Фагерсте, Бринелль провел

- определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля изобретённый в 1900 году в Швеции, был медленным, неприменимым для

- измерений твердости по шкалам Бринелля ГЭТ 33 – 85 Государственный специальный эталон единиц твердости по шкалам Бринелля ГОСТ 24621 – 91 ISO 868 – 85 Определение

- прочность – диаметр отпечатка находят прочность бетона. Молоток Кашкарова Метод Бринелля Испытание строительных конструкций. Методические указания по выполнению

- спектр шкалы Мооса. Другие методы определения твёрдости: Метод Бринелля Метод Виккерса Твёрдость по Шору Метод отскока Метод Роквелла Мооса шкала Большая

- Бринелля Виккерса, Шора. Выбор шкалы зависит от твёрдости материала: твёрдость более мягких изделий обычно измеряют по шкале Шора или шкале Бринелля

- Твёрдость Твёрдость по Бринеллю Твёрдость по Шору Твёрдость по Роквеллу Шкала Мооса ГОСТ 2999 – 75 СТ СЭВ 470 – 77 Металлы и сплавы. Метод измерения твердости

- Твердость Твёрдость по Шору Метод вдавливания Шкала Мооса Твердость по Роквеллу Твердость по Виккерсу Твердость по Бринеллю Новый политехнический словарь

- Hardness Brinell – обозначение твёрдости материалов при измерении её по методу Бринелля HB от англ. Heavy barrel – оружейная маркировка, которой в англоязычных

- дюрометр Шора Твёрдость по Шору Метод отскока Шкала Мооса Твердость по Роквеллу Твердость по Виккерсу Твердость по Бринеллю Твердость по Кнопу Патент US1770045

- начале 40 – х годов метод царапания был почти полностью вытеснен широко известными в настоящее время методами Роквелла, Виккерса, Бринелля и др., в которых

- распространенными методами определения твердости материалов являются тест Викерса, тест Бринелля тест Роквелла. Для определения модуля упругости методом индентирования

- Примечание: Погрешность перевода чисел твёрдости по Виккерсу в единицы Бринелля 20 HB в единицы Роквелла до 3 HRC HRB значение σB до 10 Мировым

- 14, 64 кДж моль Энтальпия испарения: 219, 7 кДж моль Твёрдость: по шкале Бринелля Мн м² по шкале Мооса: 4 Давление паров: 121 Па при 1244 C Молярный объём:

- мягкие кристаллы, имеющие на свежем срезе металлический блеск. Твёрдость по Бринеллю 0, 2 МН м² 0, 02 кгс мм² Кристаллическая решётка рубидия кубическая

- диизоцианатов при получении полиуретанов. Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 – 250 кгс на шарик диаметром 5 мм. Теплостойкость по Мартенсу

- запатентовал простой магниетермический метод восстановления металлического титана из тетрахлорида этот метод процесс Кролла англ. русск. до настоящего

- является методом получения технически чистого диоксида циркония ZrO2, из которого металлический цирконий получают хлоридным или фторидным методом В этом

- парамагнитными свойствами магнитная восприимчивость 0, 32 10 9 Твёрдость по Бринеллю 488 кг мм², удельное электрическое сопротивление при 20 C – 55 10 9 Ом м

- породы. Золото – очень мягкий металл: твёрдость по шкале Мооса 2, 5, по Бринеллю 220 – 250 МПа сравнима с твёрдостью ногтя Золото также высокопластично:

- решении осесимметричной задачи идеальной пластичности задачи о пробе Бринелля в которой он впервые решил сложную конкретную задачу на основании представлений

- зелёное золото – сплав 75 золота с 20 серебра и 5 индия. Твёрдость по Бринеллю 9 МПа, по Моосу 1, 2. Водород малорастворим в металлическом индии – менее

- этом рябина является довольно твёрдой породой, показатель твёрдости по Бринеллю равен 3 НВ. Рябина хорошо окрашивается, поддаётся шлифовке и полировке

- полупромышленным способом алюминий получил в 1854 г. Сент – Клер Девиль по методу Вёлера, заменив калий на более безопасный натрий. Год спустя на Парижской

- началась её добыча. В 1826 году П. Г. Соболевский и В. В. Любарский изобрели метод выработки ковкой платины с помощью прессования и последующей выдержки в

- реакторах. Реакция идёт по радикальному механизму. Получаемый по этому методу полиэтилен имеет средневесовой молекулярный вес 80 000 – 500 000 и степень

- Гемфри Дэви, в 1808 г. выделившим металлический кальций электролитическим методом Дэви подверг электролизу смесь влажной гашёной извести с оксидом ртути

- прилипания, сцепления при затвердении полимеризации клея, лаков, краски. Этот метод имеет такие достоинства, как быстрый, надёжный, защищает резьбу от внешних

- полипропилена приведены в таблице: Основные способы переработки – формование методами экструзии, вакуум – и пневмоформования, экструзионно – выдувного, инжекционно – выдувного

- сопротивление разрыву – 20 МПа относительное удлинение – 40 твёрдость по Бринеллю – 152 МПа белое олово 62 МПа серое олово температура литья – 260 – 300

Метод Бринелля: метод бринелля формула, метод бринелля и роквелла, метод бринелля преимущества и недостатки, метод роквелла, метод виккерса, твердость по бринеллю гост, сталь твердость по бринеллю, твердомер бринелля

Метод виккерса.

Методы определения твердости металла. Методы измерения твердости: Метод Бринелля ГОСТ 9012 59. Метод Роквелла ГОСТ 9013 59. Метод Супер Роквелла ГОСТ 22975 78. Метод бринелля преимущества и недостатки. Статические методы: Метод Бринелля Определение твердости. Определение твердости по методу Бринелля заключается в следующем. Метод Роквелла отличается от метода Бринелля тем, что измеряется не.

Сталь твердость по бринеллю.

ТВЕРДОСТЬ МАТЕРИАЛОВ. Key words: Brinell hardness, instrumented indentation test method, instrumented indentation curve, indentation depth. Введение. В мировой практике. Твердомер бринелля. Твёрдость по Бринеллю конструкция и размеры индентора. Существует много различных методов определения твёрдости материалов. Это и метод Бринелля, являющийся самым старым методом.

Метод роквелла.

Твердомеры для металлов. Методы Бринелля и Роквелла. Твердомер по Бринеллю может применяться для всех типов металлов. Результаты метода Бринеля более точные и надежные, чем результаты,. Метод бринелля и роквелла. Замер твердости по методу Роквелла Бринелля Виккерса. Форму набора каждый выбирает сам – по возможностям или по желанию. Спешим обрадовать: у коммерции тоже есть плюсы. 8434 76. 3. Метод бринелля формула. Работа № 5 МЕТОДЫ ИЗМЕРЕНИЯ ТВЁРДОСТИ 5.1. Основные. Среди статических методов наиболее распространёнными являются методы Бринелля, Виккерса и Роквелла, среди динамических – метод Шора.

Твердость стали Строй Справка.ру.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность. ГОСТ 9012 59. Металлы. Метод измерения твердости по. Метод измерения твердости по Бринеллю ГОСТ 9012 заключается во При измерении твердости по методу Бринелля необходимо выполнять. Измерение твердости вдавливанием стального шарика метод. Документ Большинство методов определения твердости основано на принципе вдавливания. а вдавливанием стального шарика метод Бринелля. Лабораторные работы Сопротивление материалов. МЕТОД БРИНЕЛЛЯ. Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012 59 ИСО 6506 81. ИСО 410 82 в редакции 1990 г.

Твёрдость по Бринеллю. Таблица твёрдости по Бринеллю.

МЕТОД БРИНЕЛЛЯ это метод используемый для оценки твердости полимерных материалов. Твердость определяет механические свойства. Метод Бринелля Словарь терминов ПластЭксперт все о. Введение. Большинство методов определения твердости основано на принципе вдавливания. а вдавливанием стального шарика метод Бринелля.

Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу.

Прибор позволяет произво дить испытания твердости по Бринеллю ГОСТ Таблица 2.2 Результаты испытаний твердости Метод Бринелля Метод. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ. Наибольшее распространение получили статические методы: а метод Бринелля – вдавливание стального закалённого шарика б метод Роквелла.

Лабораторная работа № 1 по курсу Методы и средства.

Метод Бринелля способ определения твердости материалов Твердость по Бринеллю HB рассчитывается как приложенная нагрузка, разделено на. Испытание на твердость по бринеллю Контент платформа. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Сущность метода измерения по Бринеллю Компания. Метод измерения твердости металлов по Бринеллю заключается во смятия шарика обычно вводится ограничение на применение метода Бринелля:. ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю. Метод Бринелля приборы ТБ. В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на. Определение твердости металлов. Твердость по Бринеллю. Метод Бринелля HB, предложен в 1900г шведским инженером Юханом Августом Бринеллем и стал первым, широко используемым и.

ГОСТ 9012 59 Металлы. Метод измерения твердости по.

Н – это первая буква английского слова hardness – твердость, а В означает Бринелль. На чем основан метод Бринелля?. Метод Бринелля МТБ Меры твердости Мега Инжиниринг. Твердость измеряют методом Бринелля в тех случаях, когда имеется достаточно большой и не слишком тонкий образец из черных и цветных. Материаловедение и технологические процессы. Метод Бринелля. Метод измерения твёрдости по Бринеллю это способ определения.

Штамповочное оборудование Метод Бринелля.

Метод измерения твердости по Бринеллю с Изменениями N 1, 2, 3, 4, 5. ГОСТ 9012 59 ИСО 410 82, ИСО 6506 81 Группа В09. Твердость древесины Пилометр. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир взял на вооружение в 1900 ом году. Разберемся, в чем.

Метод Бринелля это Что такое Метод Бринелля?.

Метод измерения твердости металлов и сплавов по Бринеллю регламентируется ГОСТ 9012 59 СТ СЭВ 468 77. Сущность метода заключается во. Меры твердости образцовые метод Бринелля, купить по цене от. Меры твердости Бринелля по оптовым ценам: каталог, характеристики, цены. Метод Бринелля назван в честь его создателя – Юхана Августа. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ. Метод Бринелля твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость. Метод бринелля применяют для определения твердости. Определение термина метод бринелля. Словарь полимерных материалов и пластиков от Е пластика.

Скачать ГОСТ 9012 59 Металлы. Метод измерения твердости по.

Металлы. Метод измерения твердости по Бринеллю. Metals. Method of Brinellhardness measurement. МКС 77.040.10. ОКСТУ 1909. ГОСТ 9012 59. Метод Бринелля Надо Знать. Метод Бринелля. Метод измерения твердости металлов по Бриннеллю регламентирует Твердость по Бринеллю обозначают символом НВ или HBW. Определение твердости металлов и сплавов. Метод измерения твердости по Бринеллю регламентирован ГОСТ 9012. При определении твердости этим методом стальной шарик определенного. Измерение твердости металлов. Метод Бринелля один из основных методов определения твёрдости Твёрдость по Бринеллю обозначается HBW и может рассчитываться двумя.

Как правильно выбрать твердомер Гиды по покупкам.

Настоящий стандарт устанавливает метод измерения твердости по Бринеллю металлов с твер достью не более 650 единиц. Сущность метода. Определение твердости по Бринеллю методом КиберЛенинка. Vickers hardness test. Part 1: Test method. Метод Бринелля – один из основных методов определения твердости материалов, основанный. Методы определения твёрдости металлов Реферат, а 1. Указанное обстоятельство является существенным недостатком метода измерения твердости по Бринеллю. Для того чтобы его избежать, условились,. Измерение твердости металлов и сплавов САФУ. Метод Бринелля1. Метод измерения твердости металлов по Бринеллю применение метода Бринелля: испытывают материалы с твердостью не.

метод бринелля преимущества и недостатки

Методы определения твердости металлов (сплавов)