Методы определения твердости металла: Методы определения твердости металла | Speranza

alexxlab | 10.01.2023 | 0 | Разное

Методы определения твердости металлов. Что необходимо знать

Твердость металлов является основным показателем, который важно учитывать при работе с ними. Для этого существуют методы научных исследователей, а также современные принципы с использованием высокотехнологического оборудования. Однако как выглядят все способы, и как на практике они работают?

В этой статье будут рассмотрены все прямые и косвенные методы проверки.

Содержание

- 1 Почему важно измерять показатель?

- 2 Прямые методы

- 2.1 Способ Бринелля

- 2.2 Метод Роквелла

- 2.3 Динамическое вдавливание

- 2.4 Принцип упругой отдачи

- 2.5 Косвенные методы

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

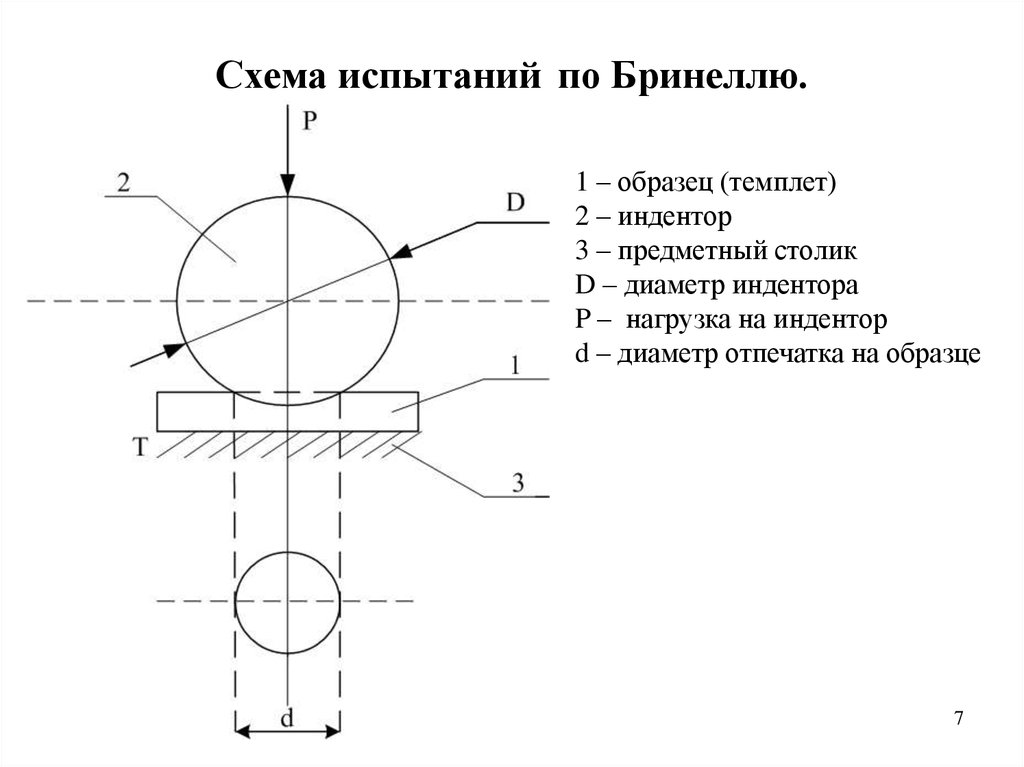

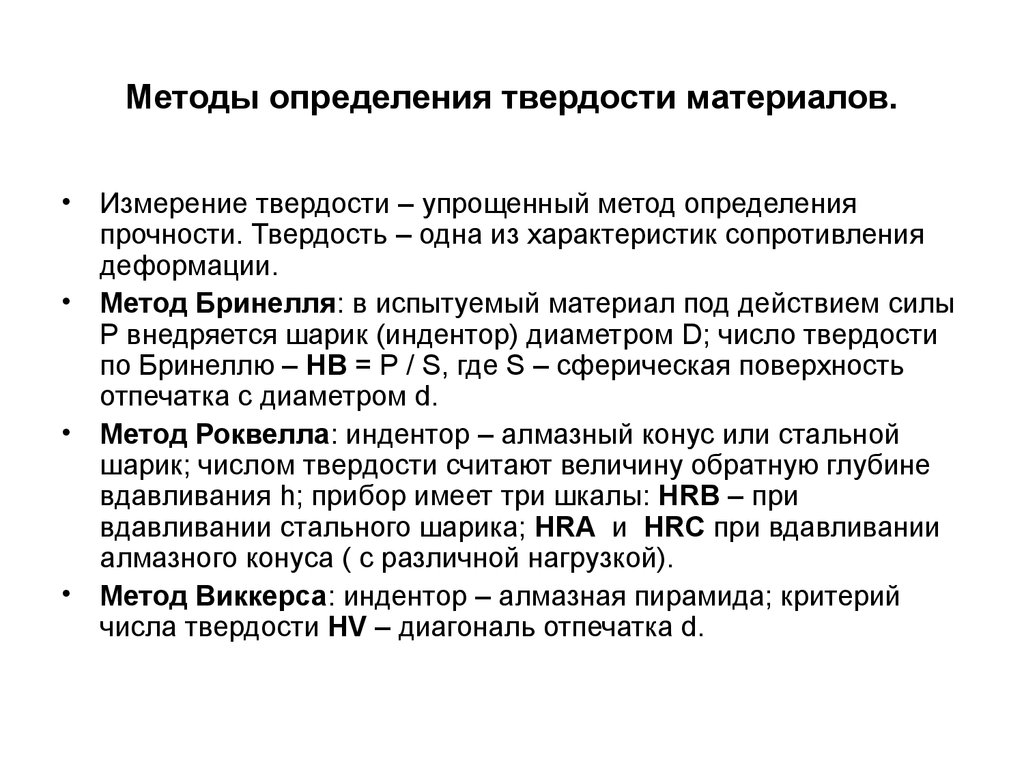

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Прямые методыКлассические способы измерения твердости представляют собой принципы, которые изобретались известными ученными и успешно проявляли себя в исследованиях на протяжении многих лет. Благодаря ним человечество сегодня имеет возможность пользоваться ископаемыми и успешно внедрять их в жизнь.

Благодаря ним человечество сегодня имеет возможность пользоваться ископаемыми и успешно внедрять их в жизнь.

В измерении принимают участие специальное оборудование, которое устанавливается стационарно и дает большую нагрузку на материал с помощью индентора.

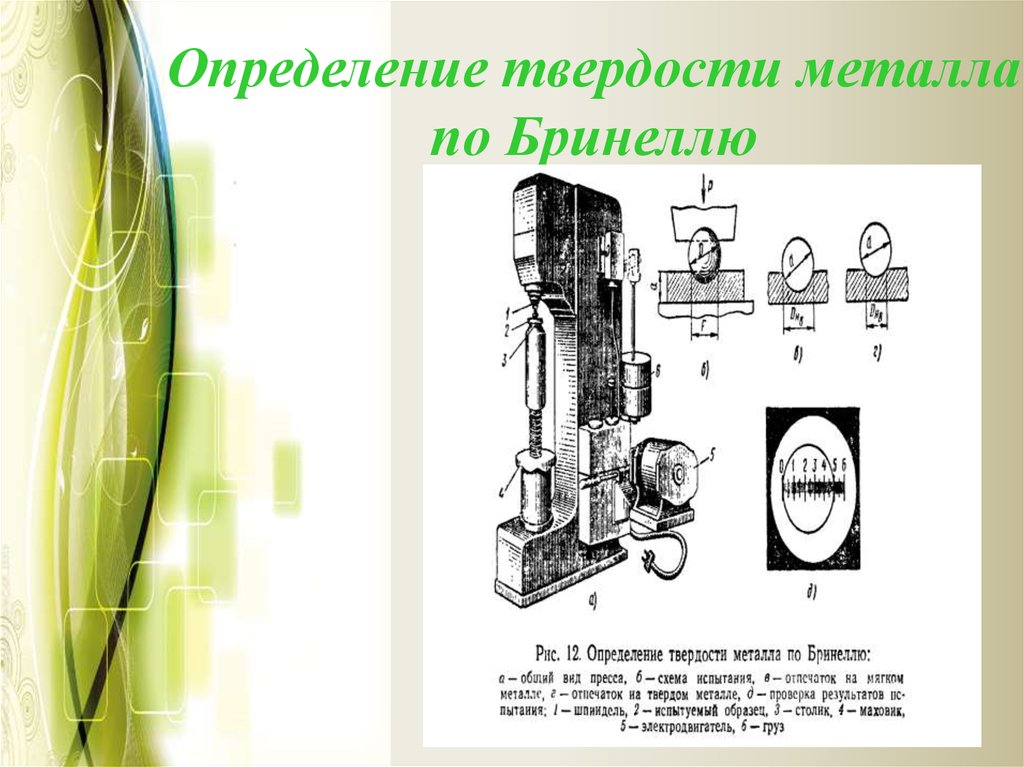

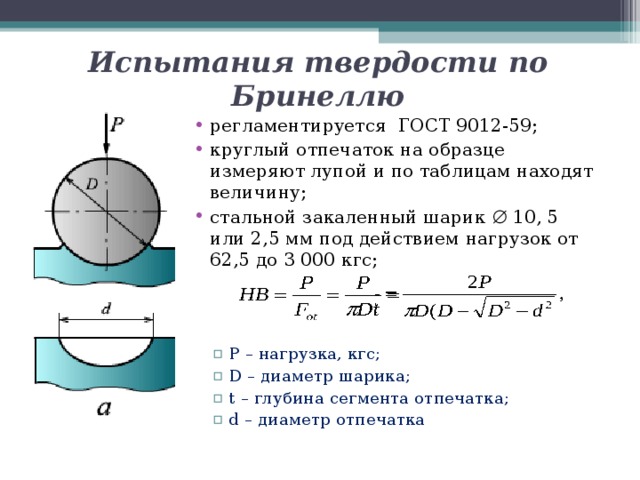

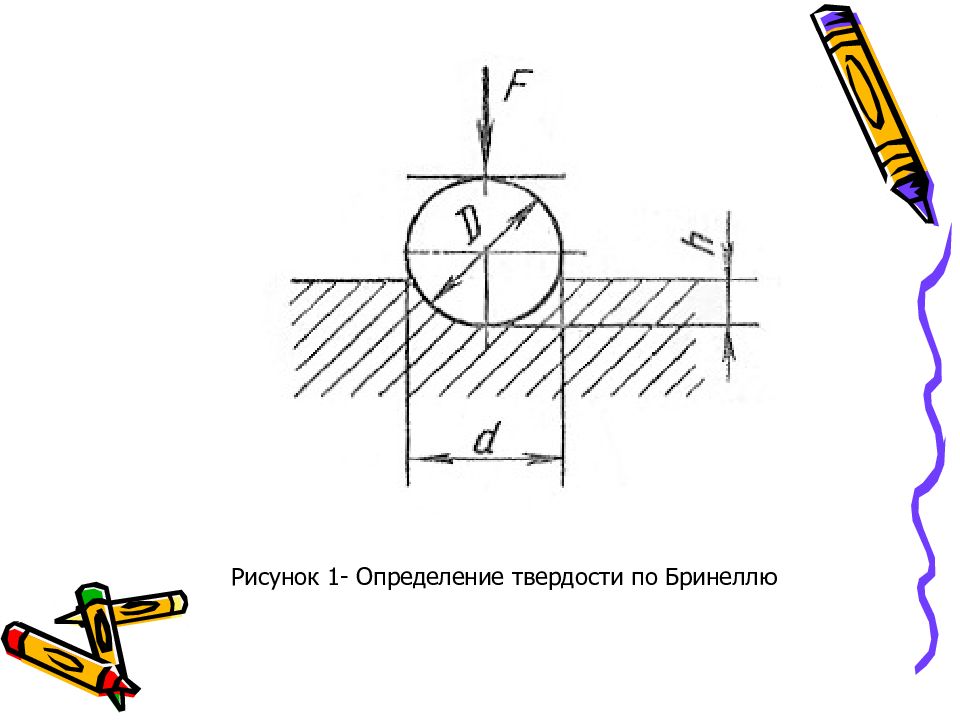

Способ БринелляТвердость металла на основе этого принципа измеряется с помощью специального твердомера. К его оправке крепится индентор из алмаза или прочного сплава в форме шарика определенного диаметра. Под заданной нагрузкой шар воздействует на металл в течение установленного времени.

После манипуляций на поверхности материала остается отпечаток индентора. На основе измерения его диаметра и площади выносится результат исследования и металлу присваивается определенный результат. Далее эта информация позволит успешно использовать материал или наоборот, убрать его из производства.

Единственный недостаток такого метода — отсутствие мобильности оборудования для измерения. Исследования можно проводить только на месте. При установке учитывается уровень поверхности пола и другие показатели, которые могу влиять на результат эксперимента.

При установке учитывается уровень поверхности пола и другие показатели, которые могу влиять на результат эксперимента.

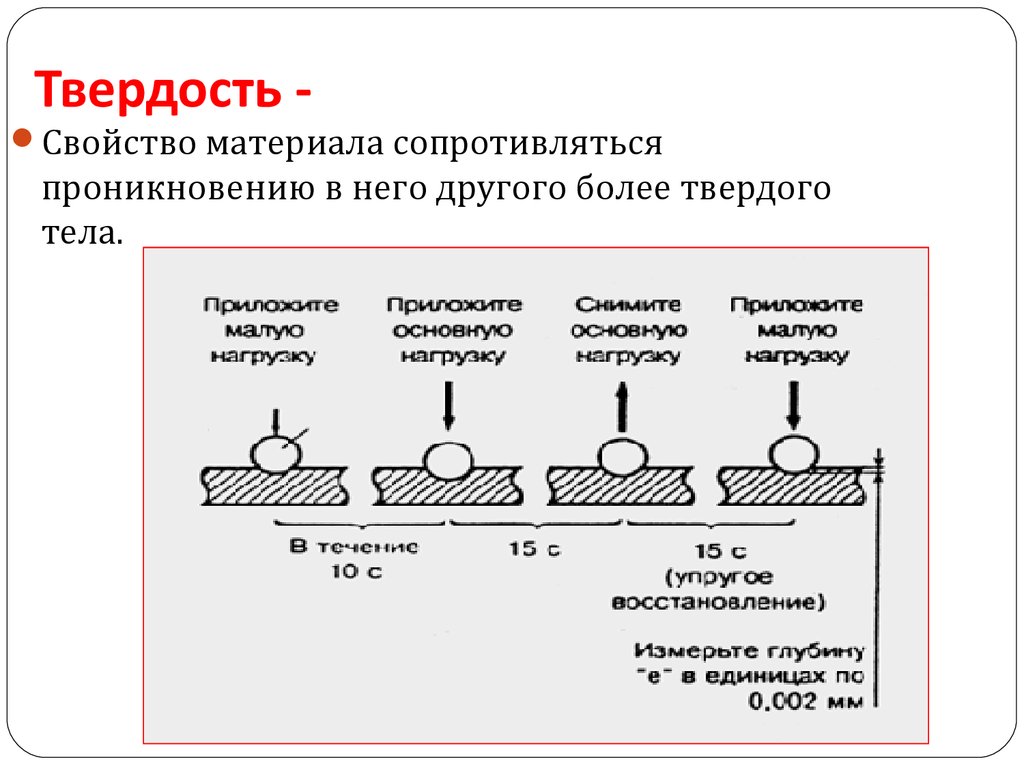

Основа принципа проверки заключается на твердости, которая определяется различием между глубиной углубления индентора, а также остаточным показателем проникновения под установленной нагрузкой. При этом показатели измеряются при сохранении предварительной нагрузки.

В методе исследования используется закаленный шарик или алмазный конус в качестве индентора. В отличие от предыдущего принципа, твердость исследуется на основе глубины лунки, а не ее площади.

Показатель измеряется в результате вдавливания, что позволяет получить максимально точный результат. Нагрузка дается поэтапно, согласно государственным стандартам. Сначала дается небольшое воздействие, после чего основное усилие. Современные твердомеры измеряют различие между глубиной лунок, которые получаются после вдавливания наконечника под предварительным и основным усилием.

Важно! При применении этого способа важно, чтобы на поверхности исследуемого материала не было трещин, окалин, выбоин и прочих повреждений, которые могут повлиять на правильность результата.

Следует следить за перпендикулярностью нагрузки, а также устойчивостью металла на рабочей поверхности.

Важно знать: Виды термической обработки

Динамическое вдавливаниеБывают случаи, когда необходимо проверить показатели металла, который используется в конструкции, а переносимого образца под рукой нет. Стационарные установки для этого не подходят, поэтому предыдущие методы отходят на второй план. На помощь приходит мобильный прибор, который изготовлен на основе государственного образца.

Он представляет собой специальный молоточек и инструмент с шариком на конце. При ударе по прибору он оставляет следы на исследуемом материале. Также, следует провести аналогичные действия на эталонном образце, твердость которого уже известна.

Далее проводится сравнение отпечатков, их глубины и площади, после чего выносится результат исследования. Однако специалисты рекомендуют проверять твердость металла перед тем, как использовать его в каких-либо конструкциях важного назначения.

Принцип упругой отдачиПомимо проблем со стационарностью оборудования, возникают ситуации, когда необходимо проверить показатели металла без нанесения ему повреждений. Для этого применяется принцип упругой отдачи, с помощью которого измеряют твердость без вдавливания и других механических воздействий.

На специальном приборе закрепляется шарик фиксированного веса на постоянной высоте. Далее он падает с нее на металл и отскакивает. Высота отскока прямо говорит о твердости. Чем больше отскок, не больше твердость металла. Производительность этого принципа является очень высокой, поэтому можно проводить около 100 измерений за один час.

Однако рекомендуется применять метод только для сравнения твердости изделий из одного материала (металла), ведь показатели упругости также могут влиять на результат исследования и должны быть одинаковыми.

Измерение показателя с помощью косвенных методов производится с помощью двух видов измерения — динамический и ультразвуковой. Они не исследуют твердость напрямую, а лишь сравнивают показатели металла и другие физические свойства.

Измерение твердости с применением ультразвука заключается в уровне изменения частоты колебаний металла с установленным на краю индентором. Чем больше глубина проникновения, тем мягче металл. Соответственно, чем больше площадь контакта, тем выше уровень затухания частоты. Принцип не имеет каких-либо ограничений по размерам и массе исследуемых металлов, поэтому широко используется на производствах.

Динамический способ исследует зависимость скорости отскока индентора от поверхности металла. Он похож на один из классических способов, но, помимо высоты отскока, измеряется его скорость и глубина отпечатка после ударения.

Преимущества метода заключаются в том, что он менее требователен к состоянию поверхности металла, а также позволяет увеличить количество исследований за определенное количество времени. Именно поэтому он часто используется во многих сферах производства.

Именно поэтому он часто используется во многих сферах производства.

Твердость. Методы измерения. По Бринелю, Шору, Роквеллу

Фазлутдинов К.К.

20.10.2021 (обновленно 20.10.2021)

4671 просмотров

Содержание:

1. Что такое твердость

2. В чем измеряется и как обозначается твердость

3. Для чего измеряется

4. От чего зависит твердость

5. Какие требования предъявляются к изделию для измерения

6. Какие существуют методы определения твердости

7. Твердость гальванических покрытий

8. Заказать контроль твердости в Екатеринбурге

1. Что такое твердость

Единого общепринятого определения твердости не существует, т. к. методов определения этой метрологической величины огромное множество и все они разнообразны.

к. методов определения этой метрологической величины огромное множество и все они разнообразны.

Тем не менее наиболее подходит следующий термин:

Твердость – способность материала сопротивляться деформации или разрушению в поверхностном слое.

2. В чем измеряется и как обозначается твердость

Для большинства методов измерения твердости основная единица измерения – кгс/мм2

Однако следует понимать, есть методы со своей единицей.

Обозначение твердости так же зависит от метода.

Буквой «H» всегда обозначают «твердость (от англ. Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

- HB – по методу Бринеля (вдавливание шарика из стали)

- HRA – по методу Роквелла, шкале A (вдавливание алмазного или стального конуса)

- HRB – по методу Роквелла, шкале B

- HRC – по методу Роквелла, шкале C

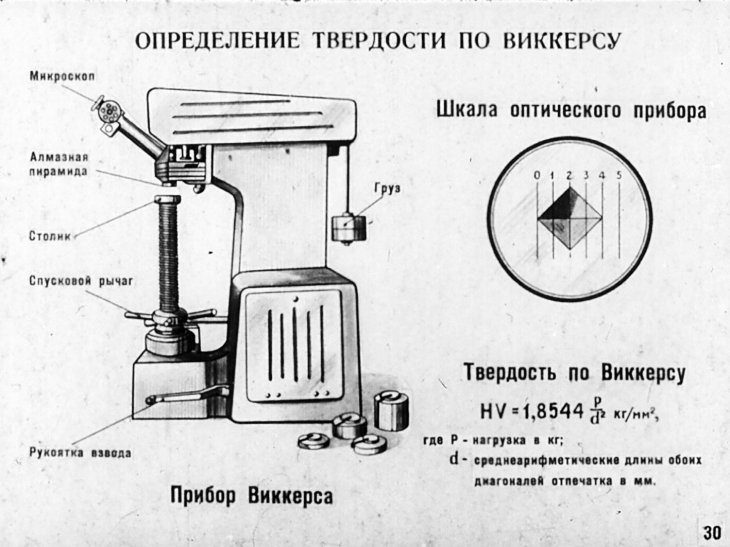

- HV – по методу Викерса (вдавливание алмазной пирамиды)

- HSD – твердость по Шору и тп.

(метод отскока)

(метод отскока)

3. Для чего измеряется твердость

Твердость необходимо знать для уверенности в надежности и долговечности изделия/конструкции. Ее требуется замерять при проведении входного и выходного контроля качества сырья или продукции. Твердомеры широко используются металлургии, машиностроении, энергетике, строительстве, да почти во всех сферах промышленности.

4. От чего зависит твердость

Твердость полностью зависит от элементного состава материала.

Например, если в первом сплаве (черная сталь) преимущественно железо и углерод, а во втором (нержавейка) – хром, никель, титан, то второй сплав будет значительно тверже первого. Просто потому что каждый элемент в составе тверже.

5. Какие требования предъявляются к изделию для измерения

Твердость прямопропорциональна нагрузке для ее определения. Высокая твердость – высокая нагрузка.

Чем точнее метод, тем выше требования к подготовке поверхности изделия. Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

- Толщина образца должна быть не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия.

- В месте контроля она должна быть зачищена до блеска, быть ровной и плоской, не должна иметь окалины, ржавчины, масложировых и лакокрасочных загрязнений, выбоин и царапин. Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации.

- Поверхность, которой образец «ложится» на предметный столик прибора также должна быть чистой и ровной. Обе поверхности должны быть параллельны друг другу.

- Изделие необходимо надежно закрепить, исключая возможность смещения образца относительно оси приложения нагрузки.

6. Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

7.

Твердость гальванических покрытий

Твердость гальванических покрытийВ случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм2.

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

8. Заказать контроль твердости в Екатеринбурге

Мы занимаемся измерением твердости только для наших гальванических покрытий. Если Вам необходимо замерить – свяжитесь с нами, мы бесплатно предоставим контакты наших партнеров – предприятий машиностроения и лабораторий.

Конец статьи

Понравилась статья? Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

Всего оценок: 2

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия”. Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Типы методов определения твердости и испытаний на удар

Камаль Двиведи 15 июня 2021

Привет друзья! Сегодня мы поговорим о типах методы определения твердости и испытания на удар .

Испытания на твердость используются для определения твердости любых материалов, а испытания на удар используются для определения ударной вязкости.

Прежде чем узнать о типах методов определения твердости и испытаниях на удар, в первую очередь мы должны узнать, что такое твердость и ударная вязкость?

Твердость и вязкость – это механические свойства материалов, которые я уже обсуждал в нашей предыдущей статье.

Простой метод определения твердости стали – это испытание и метод ошибки с использованием файла, который часто называют файловый тест.

Согласно данным современной науки, многие современные методы используются для

твердость металла может быть проверена с точностью, которая обсуждается ниже в

деталь.

Итак, не теряя времени, давайте познакомимся с видами методов определения твердости.

Что такое твердость?

Твердость стали можно определить как свойство сопротивления проникновению и деформации.

Чем тверже сталь, тем более она устойчива к пробиванию и деформации.

Типы методов определения твердости

Существуют следующие типы методов определения твердости, которые используются для определения твердости материалов.

- Испытание на твердость по Роквеллу

- Испытание на твердость по Бринеллю

- Испытание на твердость по Виккерсу

- Шор-склероскоп для определения твердости

- Измерение твердости по Кнупу

- Испытание на твердость по Моосу

- Испытание на твердость по Барколу

См. на рисунке типы методов определения твердости, которые подробно описаны ниже.

| Методы определения твердости |

Испытание на твердость по Роквеллу

Во время измерения твердости на твердомере по Роквеллу сначала прикладывают небольшую нагрузку к образцу, как правило, 10 кгс, а затем прикладывают большую нагрузку в соответствии с их шкалой и материалом.

После снятия нагрузки на циферблате отображается значение твердости по Роквеллу.

Проникновение записывается на циферблате, и полученное число называется числом твердости по Роквеллу.

Число твердости по Роквеллу обозначается в соответствии с их шкалой HRA, HRB, HRC и т. д.

Это означает, что если мы проверили по шкале B, то результирующее число твердости обозначается как HRB, что указывает на твердость по Роквеллу, измеренную по шкале B. .

Эти типы твердомеров применимы для всех типов материалов.

Покажите на рисунке несколько различных шкал твердости по Роквеллу для разных материалов.

| Шкала твердости по Роквеллу |

Тест на твердость по Бринеллю

В этих типах испытаний на твердость используется круглый шарик, который прижимается к поверхности.

рабочая поверхность.

Шар изготовлен из закаленной стали, диаметр шара до 10 мм.

В этом испытании прикладывают нагрузку 3000 кг для испытания сплавов железа и других аналогично твердые сплавы. 92)

Где

P = нагрузка (кгс)

D = диаметр шарика (мм)

d = диаметр углубления (мм)

BHN = твердость по Бринеллю номер

Чем выше число Бринелля, тем тверже металл.

Эти типы твердомеров в основном применимы для материалов, изготовленных из мягкой стали, алюминия, низкоуглеродистой стали и меди.

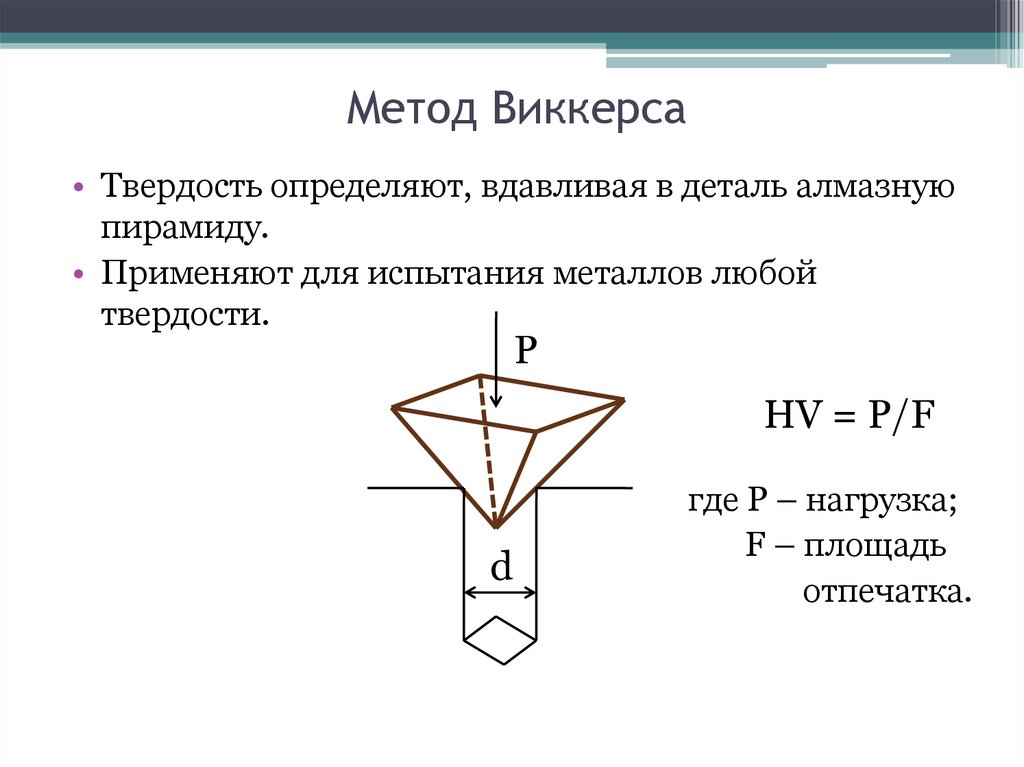

Тест на твердость по Виккерсу

В этих методах определения твердости метка наносится путем приложения нагрузки с помощью индентора (алмазной пирамиды), угол при вершине которого составляет 136°. 92

Где

P = нагрузка в кгс

d = средняя гипотенуза отметки в мм

Эти типы твердомеров в основном применимы для того материала, который состоит

из высокоуглеродистой стали, карбида кремния, вольфрама, карбида и т. д.

д.

Шор-склероскоп для определения твердости

Эти типы методов определения твердости выполняются с молоток с алмазным наконечником, брошенный с заданной высоты на металле.

И наоборот, степень возврата показывает степень твердость.

Испытание на твердость по Кнупу

Эти типы твердомеров в основном используются для очень хрупких и тонких материалов. металл, а также используется для материалов микроразмера, таких как карты памяти, сим-карты.

Эти типы испытаний на твердость также использовали алмазную пирамиду в качестве индентора.

Нагрузка применяется до 25 г до 5кг.

Твердомер по Кнупу можно рассчитать по этой формуле:

HK = 14,2 XP/день

Где,

Где P = нагрузка в кгс

d = средняя гипотенуза отметки в мм

Испытание на твердость по шкале Мооса

Это качественный тест на твердость, также известный как

тест на царапины.

Измеряет твердость путем нанесения царапин на образец без какого-либо количественного номера.

Эти типы испытаний применяются к материалам, которые не могут быть проверены другими твердомерами.

Испытание на твердость по Барколу

Эти типы испытаний на твердость используются для твердых полимеров, термореактивных полимер.

После обсуждения типов методов определения твердости мы будут знать типы ударных испытаний, которые используются для определения прочности любого материала.

Что такое Прочность?

Прочность – это механические свойства материалов, которые способны выдерживать ударные нагрузки.

Испытание на удар

В производстве ударная нагрузка применяется к колесам локомотива, соединительные дороги и т. д.

Величина этой нагрузки очень высока, и она действует на металлические компоненты в течение

короткое время.

Таким образом, величина напряжений, создаваемых этой ударной нагрузкой, во много раз превышает напряжения, возникающие обычно.

Следовательно, материал должен выдерживать ударную нагрузку, иначе детали сломаются и функциональность машины будет потеряна.

Таким образом, способность материала выдерживать ударную нагрузку определяется проверяется испытанием на удар.

Для испытания на ударную вязкость образец используется при испытании на удар машина.

Поверхность этих типов образцов гладкая путем механической обработки и шлифовки.

В этом образце надрез сделан фрезерным станком через фрезу.

Затем этот образец разрушают одним ударом, поднося образец к машине для испытания на удар.

Испытание на удар используется для измерения относительной ударопрочность и ударопрочность испытуемого образца.

Типы испытаний на удар

Обычно используются два типа испытаний на удар.

- Испытание на удар по Шарпи

- Испытание на удар по Изоду

Покажите на рисунке типы испытаний на удар, которые подробно описаны ниже.

| Типы испытаний на удар |

Испытания на удар по Шарпи

В этом тесте используется образец.

Образец (10x10x55 мм) срезан и имеет V-образный надрез глубиной до 2 мм под углом 45°.

При этом образец размещается на опоре, как свободно опертая балка.

При испытании на удар по Шарпи положение маятникового молотка сохраняется до 140°.

Теперь маятниковый молоток ударяет по образцу в направлении, противоположном V-образному надрезу.

Таким образом, энергия используется для разрушения образца, показанного на цифровом циферблат машины в джоулях, что является возможностью этого материал, выдерживающий ударную нагрузку.

Испытание на удар по Изоду

На нем есть образец (10x10x75 мм), а также V-образный надрез глубиной до 2 мм под углом 45°.

Этот испытательный образец разбивается маятниковым молотком, прикрепленным к машина.

При испытании на удар по Изоду положение маятникового молота сохранялось до 90°.

Теперь маятниковый молоток ударяет по образцу в в том же направлении, что и V-образный вырез.

Таким образом, энергия используется для разрушения испытательного образца, показанного в цифровом виде. циферблат машины в джоулях.

Итак, здесь я обсудил типов методов определения твердости и испытаний на удар.

Надеюсь, вам понравились эти посты.

Спасибо.

Определение твердости металлов | Лабораторные испытания Inc.

Материал Испытание на твердость определяет прочность материала путем измерения его сопротивления проникновению. Результаты испытаний на твердость могут быть чрезвычайно полезны при выборе материалов, потому что сообщаемое значение твердости показывает, насколько легко материал поддается механической обработке и насколько хорошо он будет изнашиваться. Испытания металлов на твердость обычно проводятся для оценки ценности обработки и покрытий.

Испытания металлов на твердость обычно проводятся для оценки ценности обработки и покрытий.

Laboratory Testing Inc., недалеко от Филадельфии, штат Пенсильвания, США, проводит испытания на твердость металлические материалы. Методы испытаний включают в себя различные услуги по определению микро- и макротвердости, такие как Rockwell, поверхностный Rockwell, Brinell, Vickers и Knoop.

Испытания проводятся в соответствии со спецификациями ASTM, а также другими стандартами и требованиями заказчика для типа материала и применения. Все испытательные образцы могут быть подготовлены на месте в нашем механическом цехе для быстрого выполнения работ.

Ассортимент методов определения твердости металлов

Испытание на твердость по Роквеллу и Поверхностное испытание по Роквеллу выполняются на отливках, поковках и других относительно крупных металлических изделиях и образцах, поскольку при испытаниях образуется большая видимая вмятина.

Тест на твердость по Бринеллю может применяться практически к любому металлическому материалу l и является наиболее часто используемым методом для проверки отливок и поковок, структура зерна которых слишком крупная для других типов определения твердости металла.

Определение микротвердости по Определение твердости по Кнупу и Виккерсу Методы измеряют небольшие образцы или небольшие области в образце. Они часто используются для измерения твердости поверхности или покрытия на науглероженных или цементируемых деталях, а также состояния поверхности, таких как прижоги от шлифовки или обезуглероживание. (Виккерс также доступен в макровесах до 50 кг.)

Таблицы преобразования весов для сравнения весов доступны на веб-сайте LTI.

Методы испытаний/спецификации

- Роквелл – ASTM E18; НАСМ-1312-6

- Поверхностный по Роквеллу – ASTM E18; НАСМ-1312-6

- Бринелля – ASTM E10

- Микротвердость – ASTM E384; НАСМ-1312-6

- Виккерс – ASTM E384, ASTM E92

Запросите расценки на испытания в соответствии с вашими требованиями к испытаниям на твердость.

Процессы испытаний

Определение твердости обычно проводится с использованием испытательных машин, оснащенных индентором, который вдавливается в испытуемый материал в течение определенного периода времени. Форма индентора зависит от типа теста на твердость и включает коническую, шаровидную и пирамидальную формы. Каждая испытательная машина также использует другую систему приложения силы или нагрузки и записывает значение твердости при вдавливании в килограммах силы в соответствии с их индивидуальными шкалами твердости.

Испытание на твердость по Бринеллю

Во время испытания на твердость по Бринеллю твердосплавный шариковый индентор вдавливается в образец с точно контролируемой силой в течение определенного периода времени. После удаления материал имеет круглую выемку, которая измеряется для расчета твердости материала по формуле.

Тест на твердость по Роквеллу

В дополнение к тесту на твердость по Роквеллу существует поверхностный тест по Роквеллу. Для каждого испытания небольшая нагрузка прикладывается либо к алмазному конусу, либо к индентору со стальным шариком, расположенному на поверхности испытуемого материала, чтобы установить нулевое контрольное положение. Затем в течение определенного периода времени прикладывается большая нагрузка, после чего остается приложенной второстепенная нагрузка. Число твердости по Роквеллу будет представлять собой разницу в глубине между нулевой контрольной позицией и отпечатком из-за большой нагрузки.

Для каждого испытания небольшая нагрузка прикладывается либо к алмазному конусу, либо к индентору со стальным шариком, расположенному на поверхности испытуемого материала, чтобы установить нулевое контрольное положение. Затем в течение определенного периода времени прикладывается большая нагрузка, после чего остается приложенной второстепенная нагрузка. Число твердости по Роквеллу будет представлять собой разницу в глубине между нулевой контрольной позицией и отпечатком из-за большой нагрузки.

Выбор индентора зависит от характеристик исследуемого материала. В тесте на твердость по Роквеллу применяются более высокие значения малой и большой нагрузки, чем в поверхностном тесте по Роквеллу, однако оба теста предлагают три различных варианта основных нагрузок. Для испытаний на твердость по Роквеллу и поверхностных испытаний на твердость по Роквеллу используется более тридцати различных шкал из-за различных вариантов и комбинаций испытаний, инденторов и основных нагрузок.

Тест на твердость по Кнупу

Этот тест на микротвердость используется для очень маленьких деталей и элементов материала, которые невозможно проверить другими методами, и использует тестовую нагрузку 1000 граммов или меньше.

(метод отскока)

(метод отскока)