Методы защиты от коррозии: Коррозия. Виды и способы защиты от коррозии

alexxlab | 21.05.2018 | 0 | Разное

Коррозия. Виды и способы защиты от коррозии

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры. Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

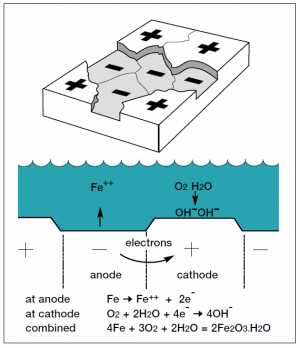

Коррозия — процесс разрушения материалов вследствие химических или электрохимических процессов. По характеру самого процесса коррозию разделяют на две основные группы : химическую и электрохимическую. Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре. Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную. По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен. Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция. Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

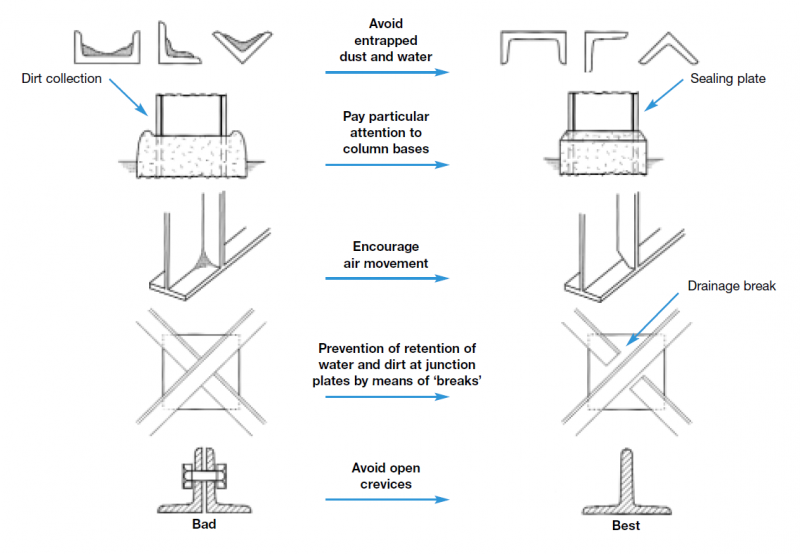

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера. К таким мерам относятся герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства; правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ; применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях: оксидированием, азотированием, фосфатированием.

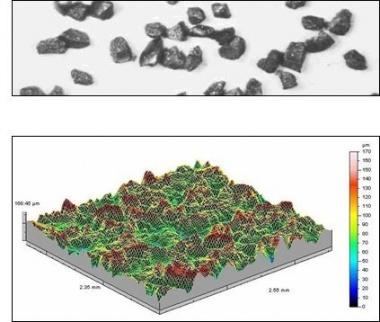

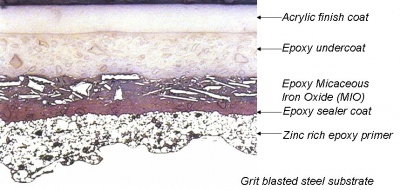

Для защиты поверхностей от коррозии существуют разнообразные покрытия: лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические), металлизационные с цинком, алюминием, медью и комбинациями этих металлов. Это краски, лаки, эмали, тонкодисперсные порошки, пленки. Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии. Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

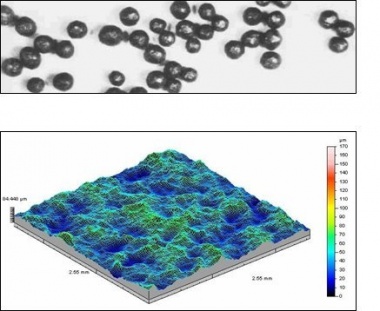

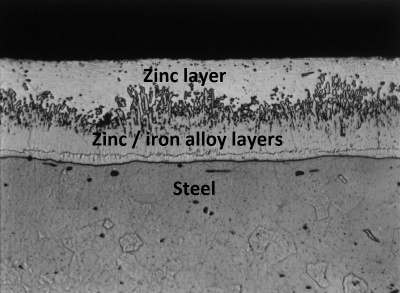

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную. В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами. Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

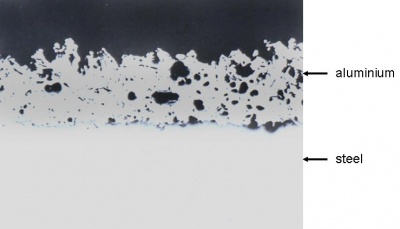

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ). Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

- Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре. Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

- Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла. Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии. Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты. Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

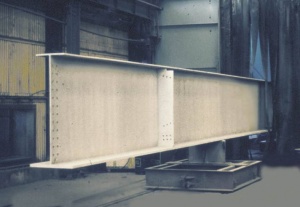

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др. Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

Просмотров: 3 695

Металлы используются человеком с доисторических времен, изделия из них широко распространены в нашей жизни. Самым распространенным металлом является железо и его сплавы. К сожалению, они подвержены коррозии, или ржавлению — разрушению в результате окисления. Своевременная защита от коррозии позволяет продлить срок службы металлических изделий и конструкций.

Защита от коррозии

Защита от коррозииВиды коррозии

Ученые давно борются с коррозией и выделили несколько основных ее типов:

- Атмосферная. Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

- Жидкостная. Проходит в водной среде, соли, содержащиеся в воде, особенно морской, многократно ускоряют окисление.

- Почвенная. Этому виду подвержены изделия и конструкции, находящиеся в грунте. Химический состав грунта, грунтовые воды и токи утечки создают особую среду для развития химических процессов.

Исходя из того, в какой среде будет эксплуатироваться изделие, подбираются подходящие методы защиты от коррозии.

Характерные типы поражения ржавчиной

Различают следующие характерные виды поражения коррозией:

- Поверхность покрыта сплошным ржавым слоем или отдельными кусками.

- На детали возникли небольшие участки ржавчины, проникающей в толщину детали.

- В виде глубоких трещин.

- В сплаве окисляется один из компонентов.

- Глубинное проникновение по всему объему.

- Комбинированные.

Виды коррозионных разрушений

По причине возникновения разделяют также:

- Химическую. Химические реакции с активными веществами.

- Электрохимическую. При контакте с электролитическими растворами возникает электрический ток, под действием которого замещаются электроны металлов, и происходит разрушение кристаллической структуры с образованием ржавчины.

Коррозия металла и способы защиты от нее

Ученые и инженеры разработали множество способов защиты металлических конструкций от коррозии.

Защита от коррозии индустриальных и строительных конструкций, различных видов транспорта осуществляется промышленными способами.

Зачастую они достаточно сложные и дорогостоящие. Для защиты металлических изделий в условиях домовладений применяют бытовые методы, более доступные по цене и не связанные со сложными технологиями.

Промышленные

Промышленные методы защиты металлических изделий подразделяются на ряд направлений:

- Пассивация. При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.

- Защитное металлическое покрытие. На поверхность изделия наносят тонкий слой другого металлического элемента — Zn , Al, Co и др. Этот слой защищает железо о т ржавления.

- Электрозащита. Рядом с защищаемой деталью размещают пластины из другого металлического элемента или сплава, так называемые аноды. Токи в электролите текут через эти пластины, а не через деталь. Так защищают подводные детали морского транспорта и буровых платформ.

- Ингибиторы. Специальные вещества, замедляющие или вовсе останавливающие химические реакции.

- Защитное лакокрасочное покрытие.

- Термообработка.

Порошковая покраска для защиты от коррозии

Способы защиты от коррозии, используемые в индустрии, весьма разнообразны. Выбор конкретного метода борьбы с коррозией зависит от условий эксплуатации защищаемой конструкции.

Бытовые

Бытовые методы защиты металлов от коррозии сводятся, как правило, к нанесению защитных лакокрасочных покрытий. Состав их может быть самый разнообразный, включая:

- силиконовые смолы;

- полимерные материалы;

- ингибиторы;

- мелкие металлические опилки.

Отдельной группой стоят преобразователи ржавчины — составы, которые наносят на уже затронутые коррозией конструкции. Они восстанавливают железо из окислов и предотвращают повторную коррозию. Преобразователи делятся на следующие виды:

- Грунты. Наносятся на зачищенную поверхность, обладают высокой адгезией. Содержат в своем составе ингибирующие вещества, позволяют экономить финишную краску.

- Стабилизаторы. Преобразуют оксиды железа в другие вещества.

- Преобразователи оксидов железа в соли.

- Масла и смолы, обволакивающие частички ржавчины и нейтрализующие ее.

Грунт-преобразователь ржавчины

При выборе грунта и краски лучше брать их от одного производителя. Так вы избежите проблем совместимости лакокрасочных материалов.

Защитные краски по металлу

По температурному режиму эксплуатации краски делятся на две большие группы:

- обычные, используемые при температурах до 80 °С;

- термостойкие.

По типу связующей основы краски бывают:

- алкидные;

- акриловые;

- эпоксидные.

Лакокрасочные покрытия по металлу имеют следующие достоинства:

- качественная защита поверхности от коррозии;

- легкость нанесения;

- быстрота высыхания;

- много разных цветов;

- долгий срок службы.

Большой популярностью пользуются молотковые эмали, не только защищающие метал, но и создающие эстетичный внешний вид. Для обработки металла распространена также краска-серебрянка. В ее состав добавлена алюминиевая пудра. Защита металла происходит за счет образования тонкой пленки окиси алюминия.

Краска-серебрянка

Эпоксидные смеси из двух компонентов отличаются исключительной прочностью покрытия и применяются для узлов, подверженных высоким нагрузкам.

Защита металла в бытовых условиях

Чтобы надежно защитить металлические изделия от коррозии, следует выполнить следующую последовательность действий:

- очистить поверхность от ржавчины и старой краски с помощью проволочной щетки или абразивной бумаги;

- обезжирить поверхность;

- сразу же нанести слой грунта;

- после высыхания грунта нанести два слоя основной краски.

При работе следует использовать средства индивидуальной защиты:

- перчатки;

- респиратор;

- очки или прозрачный щиток.

Способы защиты металлов от коррозии постоянно совершенствуются учеными и инженерами.

Методы противостояния коррозионным процессам

Основные методы, применяемые для противодействия коррозии, приведены ниже:

- повышение способности материалов противостоять окислению за счет изменения его химического состава;

- изоляция защищаемой поверхности от контакта с активными средами;

- снижение активности окружающей изделие среды;

- электрохимические.

Первые две группы способов применяются во время изготовления конструкции, а вторые – во время эксплуатации.

Методы повышения сопротивляемости

В состав сплава добавляют элементы, повышающие его коррозионную устойчивость. Такие стали называют нержавеющими. Они не требуют дополнительных покрытий и отличаются эстетичным внешним видом. В качестве добавок применяют никель, хром, медь, марганец, кобальт в определенных пропорциях.

Нержавеющая сталь AISI 304

Стойкость материалов к ржавлению повышают также, удаляя их состава ускоряющие коррозию компоненты, как, например, кислород и серу — из стальных сплавов, а железо – из магниевых и алюминиевых.

Снижение агрессивности внешней среды и электрохимическая защита

С целью подавления процессов окисления во внешнюю среду добавляют особые составы — ингибиторы. Они замедляют химические реакции в десятки и сотни раз.

Электрохимические способы сводятся к изменению электрохимического потенциала материала путем пропускания электрического тока. В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

Пленочная защита

Защитная пленка препятствует доступу молекул активных веществ к молекулам металла и таким образом предотвращают коррозионные явления.

Пленки образуются из лакокрасочных материалов, пластмассы и смолы. Лакокрасочные покрытия недороги и удобны в нанесении. Ими покрывают изделие в несколько слоев. Под краску наносят слой грунта, улучшающего сцепление с поверхностью и позволяющего экономить более дорогую краску. Служат такие покрытия от 5 до 10 лет. В качестве грунта иногда применяют смесь фосфатов марганца и железа.

Защитные покрытия создают также из тонких слоев других металлов: цинка, хрома, никеля. Их наносят гальваническим способом.

Покрытие металлом с более высоким электрохимическим потенциалом, чем у основного материала, называется анодным. Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Металлическое покрытие также можно наносить также методом распыления в струе плазмы.

Применяется также и совместный прокат нагретых до температуры пластичности листов основного и защищающего металла. Под давлением происходит взаимная диффузия молекул элементов в кристаллические решетки друг друга и образование биметаллического материала. Этот метод называют плакированием.

Коррозия ежегодно приносит людям огромные убытки. Поэтому, как только человек начал использовать металлы, он сразу же приступил к поиску эффективных способов защиты от коррозии.

По своей сути все способы защиты от коррозии, применяемые сегодня, можно разделить на 3 вида:

- Конструктивные;

- Пассивные;

- Активные.

Конструктивные способы – это защита коррозируемых металлов различными заслонами, защитными панелями, резиновыми прокладками, битумом или любыми другими не тонкослойными покрытиями.

Пассивные способы (барьерные) – это грунты, краски, лаки и эмали, покрытия создающие барьер, направленный на изоляцию поверхности металла от взаимодействия с окружающей средой.

Активные способы – заключаются в повышении электродного потенциала металла или использовании другого металла, более активного, который будет жертвовать свои электроды, разрушаться сам, тем самым защищая от ржавчины металлическое изделие. Сегодня самым удобным и эффективным способом является именно этот – применение жертвующего собой металла, а металл, который для этого предпочитается – цинк.

Плюсы и минусы способов защиты от коррозии

У конструктивных способов защиты от коррозии очень мало плюсов. Они сложны в применении, дорого обходятся, занимают много места, а иногда их просто невозможно использовать. Например, в качестве защиты от коррозии оборудования, кованых изделий, заборов, объектов городской инфраструктуры. Поэтому конструктивные методы сегодня применяются очень редко и только там, где они скрыты – для внутренних металлических конструкций зданий.

Пассивные способы защиты от коррозии обладают множеством плюсов, но и не лишены минусов.

Плюсы:

- Удобство нанесения

- Низкая цена

- Разнообразие цветов и видов

- Создание барьера между поверхностью металла и окружающей средой

Минусы:

- Недолговечность – 1-3 года при благоприятных условиях

- Слабая стойкость к механическим повреждениям

- Даже при небольшой царапине барьер нарушается, проявления окружающей среды проникают к поверхности металла и начинается процесс коррозии

Самый распространенный активный способ защиты от коррозии – цинкование. Так как защита с помощью цинка эффективнее и долговечнее всего защищает металлы от коррозии. Цинк коррозирует в 3 раза медленнее, чем большинство металлов, к тому же стоит намного дешевле, чем, к примеру, платина, которая так же почти не подвержена коррозии. Именно поэтому цинк – идеальный вариант в качестве защитного металла, жертвующего собой ради защиты от коррозии других металлов.

Плюсы:

- Долговечность – защищает до 25-50 лет

- Высокая стойкость к механическим повреждениям, агрессивной среде, воде и прочим воздействиям

- Даже при нарушении целостности слоя продолжает защищать от коррозии

- Позволяет добавлять слои и увеличивать срок защиты в процессе эксплуатации

Минусы:

- Требуется тщательная подготовка поверхности и четкое соблюдение технологического процесса

Важно! Однако для того, чтобы цинк работал как следует и защищал металлы от коррозии на срок более 25 лет, недостаточно просто добавить его в краску. Необходимо соблюдение нескольких условий:

|

Если все вышеуказанные условия соблюдаются, то цинковое покрытие защищает сразу двумя способами: пассивным и активным. То есть, одновременно создает прочный барьер между поверхностью металла и окружающей средой, а если барьер поврежден, то жертвует коррозии свои электроны до тех пор, пока покрытие полностью не истощится.

Только в этом случае полученный состав является цинкованием и может наноситься в качестве защитного покрытия на другие металлы различными способами. Способов нанесения цинкования несколько: горячее цинкование, холодное, гальваническое, газо-термическое, термодиффузионное. Подробнее о различных видах цинкования, их плюсах и минусах вы можете прочитать в статье: Виды цинкования металлов.

Сравнение самых популярных способов защиты от коррозии

| Характеристики | Холодное цинкование (Барьер-цинк) |

Горячее цинкование | Краска |

| Активная катодная защита | + | + | – |

| Легкое применение на месте | + | – | + |

| Многократное нанесение | + | + | – |

| Возможно финишное покрытие | + | ± | + |

| Нанесение в экстремальных условиях (высокая влажность и низкая температура) | + | – | – |

| Неограниченный срок хранения | + | – | – |

| Контакт с питьевой водой | + | + | – |

| Температурная и механическая устойчивость | + | + | – |

| Сварка по покрытию | + | ± | – |

| Восстановление покрытия | + | – | – |

| Нанесение при отрицательных температурах (-35) | + | – | – |

Если сравнить самые популярные сегодня способы защиты от коррозии, то очевидно, что холодное цинкование имеет больше преимуществ. Обработка методом холодного цинкования позволит вам сэкономить, увеличить стоимость ваших конструкций, а значит и ваши доходы, сделать изделия привлекательнее для ваших покупателей. Холодное цинкование позволит вам гордиться произведенной продукцией и не волноваться за ее качество, ведь после нанесения можно просто забыть о коррозии на срок до 25 и более лет.

На нашем сайте вы можете найти цинкосодержащие грунты для холодного цинкования, способные защитить металл в различных условиях эксплуатации. Среди них, Барьер-Грунт – цинкосодержащая краска-грунтовка для металла (96% цинка) гарантирующая антикоррозийную защиту на срок от 10 до 50 лет.

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

Коррозия металла – это ржавчина, в первую очередь, которая образовалась на поверхности, чем больше ржавчины, тем глубже она проникает и разрушает материал элемента.

Любую коррозию возможно охарактеризовать тремя признаками:

- Во-первых, это восстановительно-окислительный процесс.

- Во-вторых, этот процесс является самопроизвольным, то есть возникает в любых условиях.

- В-третьих, процесс коррозии чаще всего возникает и распространяется на поверхности элемента, и иногда проникает вглубь.

Коррозия металла – это процесс, который проходит в химических или электрохимических средах, он приводит к повреждению верхних слоев материала.

Коррозии поддаются не только металлические изделия, но и бетонные, а также керамические.

Виды коррозии по характеру разрушения

На материале может протекать коррозия двух видов:

- Сплошная – распространена на всей поверхности изделия. Такой вид также делится на несколько подвидов:

- Равномерная – ржавчина появляется в одинаковом количестве на всех участках изделия.

- Неравномерная – ржавчина появляется с разной скоростью на разных участках.

- Избирательная – разрушению подвергается определенный компонент металлического сплава.

- Местная – коррозия образуется на отдельных небольших по размеру участках на поверхности детали. Выражается в единичных углублениях, раковинах и коррозирующих точках.

Виды коррозии металлов по механизму протекания

Существует несколько причины возникновения коррозии металла, химия этих процессов на сегодняшний день достаточно изучена, что помогает эффективно бороться с разрушением материалов.

Химическая коррозия металлов – происходит между металлом и средой, протекает окислительно-восстановительная реакция. Данный вид коррозии характерен для такой среды, в который не может протекать электрический ток. Химическая коррозия по условию протекания может быть:

- При газовой коррозии ржавчина возникает в результате воздействия на металл газовой среды чаще всего при высоких температурах. Особенностью этого вида является то, что воздействие газовой среды на некоторые металлы приводит к их полному разрушению, но на некоторых металлах (цирконий, алюминий, хром) протекающая реакция оставляет лишь защитную пленку.

- Жидкостная поверхностная коррозия возникает при воздействии жидких агрессивных сред, также без возможности протекания электрического тока.

Электрохимическая коррозия – эта реакция имеет место быть только в средах, где возможно протекание электрического тока.

Электрохимическая коррозия имеет возможность протекать в самых разных средах, но все они делятся на два типа по условию протекания:

- Коррозия с участим электролитов в растворах– протекает в среде кислот, соли, воде, оснований.

- Коррозия в атмосферных условиях – является самой часто встречающейся коррозией.

Виды коррозии по условиям протекания

Как было отмечено выше, по условиям протекания коррозия может быть газовой, жидкостной, атмосферной или в растворах электролитов. Необходимо сделать этот список более полным, поэтому ниже раскрыты дополнительные типы коррозии:

- Коррозия металлов, протекающая в почвах и грунтах;

- Биокоррозия, возникающая вследствие жизнедеятельности микроорганизмов на поверхности материала;

- Структурная – возникает из-за неоднородной структуры металла;

- Контактная коррозия проявляется при долгом соприкосновении металлов с различными потенциалами в электролите;

- Трение материала в коррозийной среде;

- Коррозия, возникающая от трения материала в коррозийной среде;

- Фреттинг-коррозия проявляется во время возникновения колебаний в коррозийной среде;

- Кавитация появляется при воздействии существующей коррозийной среды и ударного воздействия извне.

Результат коррозии

Пластинчатая коррозия металла – вид на протекающий процесс

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Виды коррозии бетона

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

При коррозии бетона, невозможно выявить только одну причину, зачастую образовавшаяся коррозия – продукты нескольких факторов в совокупности.

Коррозия железа и меди

Коррозия железа

Давно выявлено, что зачастую коррозия (ржавчина) на железных элементах возникает вследствие протекания реакций окисления воздухом или кислотами – окислительно-восстановительные реакции. Как и в любом металле, ржавчина захватывает верхние слои железного изделия и возникает химическая коррозия, электрохимическая или электрическая.

Если рассмотреть каждый этот процесс в отдельности то получится, что при химическом возникновении ржавчины происходит переход электронов на окислитель, в результате образовывается оксидная пленка, а реакция выглядит так:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

Образовавшаяся пленка не защищает материал от дальнейшего возникновения окислительно-восстановительных реакций, она свободно пропускает воздух, что способствует образованию новой ржавчины.

При электрохимической коррозии, которая чаще всего возникает с железом в грунте, протекает реакция с образованием свободного кислорода и воды, если они остаются на железном элементе, то это вызывает новые продукты коррозии.

Fe + O2 + h3O → Fe2O3 · xh3O

Электрическая коррозия железа является самой непредсказуемой, так как возникает из-за блуждающих токов, которые могут попадать к железному элементу от линий электропередач, трамвайных путей, крупногабаритного электрооборудования и другое. Блуждающий ток запускает процесс электролиза металла, а он способствует образованию ржавых пятен.

Коррозия меди

При эксплуатации медных элементов необходимо учитывать причины коррозии, зачастую они обусловлены средой, где находится элемент. Например, в таких средах как: атмосферная, морская вода, при контакте с галогеновыми веществами и в слабых растворах солей медь коррозирует стабильно медленно.

1)Cu+2h3SO4→CuSO4+SO2↑+2h3O

2)Cu+h3SO4→CuO+SO2↑+h3O

Также медь подвергается коррозии в обычных атмосферных условиях:

2Cu+h3O+CO2+O2→ CuCO3*Cu(OH)2

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Важно понимать, что защита от коррозии не избавляет от нее, а лишь замедляет уже происходящие процессы. Однако, если верно подобрать средство борьбы, то возможно замедлить процесс образования коррозии на несколько лет.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.

Наименьшую популярность приобрели химические покрытия из-за необходимости проводить сложные химические процессы:

- Оксидирование – образование оксидных пленок на поверхностях защищаемых деталей.

- Азотирование – насыщение верхних слоев материала азотом.

- Цементация – реакция, при которой верхние слои соединяются с углеродом и т.д.

Также при коррозии металлов существуют способы защиты, при которых на этапе сплавления металлов в них вводят специальные соединения, которые смогут повысить коррозийную устойчивость будущего материала.

Большую группу защиты представляют способы электрохимической и протекторной защиты.

Электрохимическая защита состоит в процессе преобразования продуктов коррозии в среде электролитов с помощью проводящего электрического тока. Постоянный ток присоединяется к катоду (защищаемому материалу), а в качестве анода выступает проводящий металлический источник, который при своем разрушении защищает объект от ржавчины.

Электрохимическая защита от коррозии

Протекторная защита протекает по такому же принципу, однако вместе металлического связующего изделия выступают специальные изделия – протекторы, которые выступают в роли анода. В результате протекающей реакции, протектор разрушается, защищая катод (конструкцию из металла).

Таким образом, хоть коррозия является необратимым процессом, но на данный момент люди научились эффективно замедлять ее губительное воздействие.

способы защиты металлов в домашних условиях

Металлы используются практически везде. Основная проблема этих материалов в том, что они подвержены коррозии. Ржавчина постепенно разрушает структуру детали и выводит её из строя. Чтобы избежать разрушения материала, проводится антикоррозийная обработка. Обработку можно осуществить не только на производстве, но и дома.

Антикоррозийная обработка металла

Антикоррозийная обработка металлаВиды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Характерные типы поражения ржавчиной

Существует несколько типов поражения стали коррозией. Они различаются по внешнему виду и глубине поражения материала:

- Поверхностная коррозия. Представляет собой слой ржавчины, который может распространяться по всей поверхности изделия или находиться на отдельных его местах.

- Ржавчина в отдельных местах, которая начинает уходить вглубь материала.

- Образование глубинных трещин.

- Окисления одного компонента из металлического сплава.

- Ржавчина по всей поверхности, которая уходит вглубь материала.

Могут проявляться комбинированные типы поражения деталей ржавчиной.

Способы защиты от коррозии

Существуют разные виды антикоррозийной защиты металлоконструкций. Большинство деталей и заготовок обрабатывается с помощью промышленных растворов и оборудования. Однако, существуют и бытовые методы обработки металлических поверхностей.

Промышленные

Если говорить о промышленных средствах от ржавчины на металле, можно выделить такие виды обработки:

- Лакокрасочное покрытие.

- Термическая обработка.

- Защитный слой из металла. Наносится с помощью специального оборудования при высокой температуре и давлении.

- Добавление легирующих примесей в металл при его плавке. Этот процесс называется пассивация.

- Электрозащита.

- Использование ингибиторов. Это вещества, которые останавливают протекание химических реакций, приводящих к появлению ржавчины.

Существуют и другие методы обработки, которые используются на производстве. Выбор технологии зависит от того, в какой среде будет эксплуатироваться металлоконструкция.

Бытовые

Бытовые средства от ржавчины представляют собой лакокрасочные покрытия. Для защиты металлов используется:

- металлическая пудра;

- различные полимеры;

- смолы на основе силикона;

- ингибиторы.

Если металлическая поверхность уже повреждена, нужно использовать другие составы. Для этого подходят специальные смолы, стабилизаторы, грунты и преобразователи.

Как провести обработку своими руками?

Существуют различные способы защиты металла от коррозии, которые можно применять в домашних условиях. Для них не требуется применение дорогого оборудования и мощных химических составов.

Подготовка к обработке металла

Подготовка к обработке металлаЗащитные краски

Краски, которые используются для защиты металлов, можно разделить на несколько видов:

- эпоксидные;

- алкидные;

- акриловые.

У лакокрасочных материалов есть ряд преимуществ:

- защитные составы быстро высыхают;

- для нанесения не нужно обладать дополнительными навыками;

- покрытие изменяет цвет металла;

- долговечность.

Мастера в частных мастерских используют серебрянку. После нанесения она образует надёжный слой окиси алюминия. Эпоксидные смеси подходят для деталей, которые будут использоваться при высоких нагрузках.

Стандартная схема антикоррозийной обработки

Защита металлоконструкций от коррозии — это технологический процесс, который требует соблюдения этапов работы. Наносится защитный слой после финишной обработки металла. Этапы нанесения защиты:

- обрабатываемая поверхность очищается от ржавчины, грязи, налёта;

- после очистки заготовка обезжиривается;

- когда обезжиривание закончено, наносится слой грунта;

- после высыхания грунта наносится два слоя защитного состава.

При проведении работ нужно пользоваться защитными очками, респиратором и перчатками.

Нормы и правила СНиП

На государственных предприятиях защита от коррозии считается важнейшим моментом, который утверждается официальным документом СНиП 2.03.11 — 85. В нём указываются такие методы защиты металла:

- покрытие лакокрасочными материалами;

- пропитка заготовки антикоррозийным составом;

- оклейка специальными плёнками.

В документе указывается какие методы можно использовать в определённых средах. При самостоятельной антикоррозийной обработке нужно учитывать правила и рекомендации из официального документа.

Антикоррозийная обработка применяется для защиты металлических изделий и продления их долговечности. При выборе защитного раствора нужно учитывать сферу эксплуатации детали.

Способы защиты металлоконструкций от коррозии

Антикоррозийную защиту металлоконструкций можно разделить на два разных класса решения проблемы возникающей коррозии :

1) Ингибиторы коррозии (общее название веществ, подавляющих или задерживающих течение физиологических и физико-химических процессов коррозии) нанесение которых создает защитный слой металлоконструкции от коррозии.

2) Протекторы – изолируемая от коррозии поверхность защищается другой более восприимчевой к агрессивной окружающей среде поверхностью, тем самым образуя дополнительный подвергаемый коррозии слой.

В данной статье рассмотрятся несколько вариантов ингибиторов коррозии и протекторов, а именно антикоррозийных покрытий от компании АКТЕРМ.

Проблемы вызываемые коррозией в металлоконструкциях

-

Ржавчина труб, ржавчина на трубах

-

Ржавчина в баках / резервуарах

-

Коррозия железа в фасаде

-

Вышедшие из строя средства от коррозии

Ниже будут рассмотрены самые популярные виды антикоррозийной защиты металла от коррозии – разрабатываемые компанией-производителем АКТЕРМ. Все средства проверены в качестве материалов защиты от коррозии.

Для уменьшения времени на выбор материала, рекомендуем проконсультироваться со специалистом компании АКТЕРМ, для принятия наиболее выгодного решения по выбору способа защиты металла от коррозии.

Популярные методы защиты металлоконструкций от коррозии

Подготовка поверхности металла перед подкраской антикоррозией

Срок службы и противокоррозионная эффективность покрытия зависят от подготовки поверхности

Срок службы и противокоррозионная эффективность покрытия зависят от подготовки поверхности

Подготовка поверхности перед обработкой грунт-эмалью 3 в 1

Перед нанесением покрытия при необходимости подложку отмыть от масляных и жировых загрязнений растворителями или водными моющими растворами; от грязи и водорастворимых веществ чистой пресной водой. Непрочно держащиеся слои старой краски или ржавчины необходимо зачистить или зашлифовать.

Подготовка поверхности стальных конструкций регламентная в соответствии с ИСО 8501-1 до степени Sa 2½. При согласовании с технической службой производителя в некоторых случаях возможна подготовка до степени St 2.

Подготовка поверхности перед холодным цинкованием

Очистить металл от пыли и грязи.

Подготовка поверхности перед обработкой быстро-сонхущей антикоррозией на воде

Очистить обрабатываемую поверхность от рыхлой ржавчины грязи, пыли, масел и старой отслоившейся краски.

Подготовка поверхности перед обработкой смолой и отверждением изоцианатом

Стальные конструкции: пескоструйная обработка до степени 2,5.

Новый металл: обезжиривание моющими составами, щелочное травление.

Оцинкованная сталь: отсутствие снижающих адгезию веществ (жиры, масла, пыль, грязь, продукты коррозии цинка (белая пыль) и т.п.)

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска – жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет.

Колеруется в RAL.

Универсальная антикоррозийная защита металла

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных – такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС

Теплоизоляция + антикоррозийные свойства металлу

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла – фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений.

Электро-химическая защита металла + антикоррозия металла

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла – АКТЕРМ Антикор ПУ – такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL.

Абразивоустойчивость + предотвращение разрушения + антикоррозия

Электрохимичесткая защита металлоконструкций

В качестве протектора для электрохимической защиты металла применяется состав холодного цинкования.

Процесс глубокой электрохимической защиты металла от коррозии называется холодное цинкование металла.

Цинковые проекторы применяют для защиты изделий от разрушающей коррозии вызванной экстремальными

погодными условиями, наличием соленой морской воды в непосредственном контакте с металлической поверхностью.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений.

Электро-химическая защита металла + антикоррозия металла

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет. Колеруется в RAL.

Абразивоустойчивость + предотвращение разрушения + антикоррозия

Преобразователи ржавчины для защиты металлоконструкций от коррозии

В ассортименте продукции компании представлен материал обладающий свойствами преобразователя ржавчины –

АКТЕРМ Plast Грунт-Эмаль 3 в 1 – одно из трех свойств есть преобразование ржавчины, помимо эмали и грунтовки.

При работе необходимо наносить материал на предварительно обработанную поверхность, убрав не прочно держащуюся

ржавчину при помощи сподручных средств, позволяющих “отшкурить” поверхность.

АКТЕРМ Грунт-эмаль Plast

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет.

Колеруется в RAL.

Универсальная антикоррозийная защита металла

Покрытия от ржавчины

В разделе Антикоррозийная защита представлены все актуальные покрытия от ржавчины, выпускаемые компанией

АКТЕРМ. В зависимости от условий использования, условий нанесения, а так же других причин – вы сможете подобрать

наиболее подходящее для себя покрытие от ржавчины.

Грунт-эмаль 3 В 1 по ржавчине или эмаль по ржавчине

АКТЕРМ Plast Грунт-Эмаль 3 в 1 – позиционируется как универсальное антикоррозийное средство с тройным действием,

после нанесения: 1) антикоррозийная грунтовка 2) преобразование ржавчины 3) декоративные свойства (колеровка

в цвет по RAL).

По сравнению с существующими аналогами разработка компании АКТЕРМ – Грунт-эмаль Plast 3 в 1 обладает ключевыми

особенностями: материал быстро сохнет и имеет превосходные свойства: водостойкость, химическая стойкость,

анти-коррозия .

АКТЕРМ Грунт-эмаль Plast

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет.

Колеруется в RAL.

Универсальная антикоррозийная защита металла

Состав холодного цинкования

Принцип работы составов холодного цинкования в качестве антикоррозийной защиты металлоконструкций относится

к классу протекторов, цинк, наносимый на защищаемую поверхность, выступает в роли анода, отдавая тем самым

электроны катоду – защищаемой железной поверхности, образовывая цинковые соединения останавливающие

физические процессы коррозии.

В ассортименте компании АКТЕРМ представлены два вида составов холодного цинкования, АКТЕРМ ЦИНК и

АКТЕРМ ЦИНК Про. Принципиальное их отличие – то что ЦИНК Про является двухкомпонентным покрытием, которое

можно называть цинковой грунтовкой. ЦИНК Про предназначен для экстремальных погодных условий, частого

взаимодействия поверхности с соленой морской водой и прочими жесткими погодными условиями.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений.

Электро-химическая защита металла + антикоррозия металла

АКТЕРМ Цинк ПРО

двухкомпонентный цинконаполненный эпоксидный грунт, обеспечит надежную защиту конструкции на открытом воздухе в условиях повышенной влажности, в соленой и морской воде, щелочей, горюче-смазочных материалов, химостойкое, ударопрочное глянцевое покрытие. Применение: суда, морские сооружения, нефте-перерабатывающие и целлюлозно-бумажные заводы, мосты, электростанции, подвижной состав.Срок службы до 25 лет.

Состав холодного цинкования для экстремальных погодных условий

Способы нанесения антикоррозийной защиты металлоконструкций

Нанесение кистью

Самый популярный способ нанесения – используйте кисть с синтетическим волокном

Нанесение валиком

Используется любой строительный валик с мелким ворсом

Безвоздушное распыление

Профессиональный метод нанесения антикоррозийной краски для защиты металла GRACO и другие

Способы защиты от коррозии

Коррозия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

Более всего подвержены коррозии чистые металлы. Сплавы, пластики и прочие материалы в этом отношении характеризуются термином «старение». Вместо термина «коррозия» также часто применяют термин «ржавление».

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Различают три вида защиты от коррозии:

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии.

Методы предотвращения коррозии | EonCoat, ООО

Методы предотвращения коррозии

Мы в EonCoat понимаем важность предотвращения коррозии. Ржавчина и другие формы коррозии могут привести к проблемам с безопасностью и нарушить целостность вашего оборудования и расходных материалов. Даже плановое техническое обслуживание для удаления и ремонта коррозии может привести к увеличению затрат. К счастью, существует множество мер, которые можно предпринять, чтобы минимизировать коррозию. Здесь мы выделим четыре из этих методов, основанных на стоимости и эффективности.

1. Барьерные покрытия

Одним из самых простых и дешевых способов предотвращения коррозии является использование барьерных покрытий, таких как краска, пластик или порошок. Порошки, в том числе эпоксидные, нейлоновые и уретановые, нагревают до металлической поверхности для создания тонкой пленки. Пластик и воск часто распыляются на металлические поверхности. Краска действует как покрытие для защиты поверхности металла от электрохимического заряда, который исходит от агрессивных соединений. Современные системы окраски представляют собой комбинацию разных слоев краски, которые выполняют разные функции.Грунтовочный слой действует как ингибитор, промежуточный слой увеличивает общую толщину краски, а отделочный слой обеспечивает устойчивость к факторам окружающей среды.

Самый большой недостаток покрытий состоит в том, что их часто нужно снимать и наносить повторно. Неправильно нанесенные покрытия могут быстро выйти из строя и привести к повышению уровня коррозии. Покрытия могут также содержать летучие органические соединения, которые могут сделать их уязвимыми для коррозии.

2. Горячее цинкование

Этот метод предотвращения коррозии включает погружение стали в расплавленный цинк.Железо в стали реагирует с цинком, образуя плотно склеенное покрытие из сплава, которое служит защитой. Этот процесс существует уже более 250 лет и используется для защиты от коррозии таких вещей, как художественные скульптуры и игровое оборудование. По сравнению с другими методами предотвращения коррозии, гальванизация известна более низкими начальными затратами, устойчивостью и универсальностью.

К сожалению, гальванизация не может быть проведена на месте, что означает, что компании должны вытаскивать оборудование с работы, которую нужно обработать.Некоторое оборудование может быть просто слишком большим для этого процесса, что вынуждает компании полностью отказаться от этой идеи. Кроме того, если процесс не выполняется должным образом, цинк может сколоться или отслаиваться. А высокое воздействие элементов окружающей среды может ускорить процесс износа цинка, что приведет к увеличению проверок технического обслуживания. Наконец, пары цинка, выделяющиеся в процессе цинкования, токсичны.

3. Легированная сталь (нержавеющая)

Легированная сталь является одним из наиболее эффективных методов защиты от коррозии, сочетающих свойства различных металлов для придания дополнительной прочности и устойчивости полученному продукту.Устойчивый к коррозии никель, например, в сочетании с устойчивым к окислению хромом приводит к сплаву, который можно использовать в окисленных и восстановленных химических средах. Различные сплавы обеспечивают устойчивость к различным условиям, предоставляя компаниям большую гибкость.

Несмотря на свою эффективность, легированная сталь очень дорога. Компаниям с ограниченными финансовыми ресурсами, вероятно, придется прибегнуть к другим методам. Контроль состояния поверхности имеет решающее значение, так как трещины или царапины могут привести к увеличению коррозии.Компании также должны убедиться, что используемые в техническом обслуживании агенты не содержат коррозионных свойств.

4. Катодная защита

Катодная защита защищает от гальванической коррозии, которая возникает, когда два разных металла соединяются и подвергаются воздействию агрессивного электролита. Чтобы предотвратить это, активные центры на поверхности металла должны быть преобразованы в пассивные участки путем подачи электронов из другого источника, обычно с гальваническими анодами, прикрепленными на поверхности или рядом с ней.Металлы, используемые для анодов, включают алюминий, магний или цинк.

Несмотря на высокую эффективность катодной защиты, необходимо часто проверять аноды, что может привести к увеличению затрат на техническое обслуживание. Они также увеличивают вес присоединяемой конструкции и не всегда эффективны в средах с высоким удельным сопротивлением. Наконец, аноды приводят к увеличению потока воды на судах и другом подводном оборудовании.

EonCoat, метод для вас

Выбор правильного средства защиты от коррозии для вашего оборудования не так просто.У каждого из вышеперечисленных методов есть свои плюсы и минусы, и именно в этом заключается EonCoat. По сравнению с экономичной, не требующей обслуживания и возможностью EonCoat на месте, другие методы не могут конкурировать. EonCoat не использует токсичных химических веществ и является экологически чистым. Наша 30-летняя гарантия гарантирует, что ваше оборудование будет защищено дольше. Мы решили предложить лучший метод защиты от коррозии, чтобы помочь таким компаниям, как ваша, справляться с как можно меньшими хлопотами. Нет никаких оснований не использовать преимущества EonCoat сегодня.

,

Активная защита от коррозии

Цель активной защиты от коррозии состоит в том, чтобы воздействовать на реакции, протекающие во время коррозии, при этом можно контролировать не только содержимое упаковки и коррозионного агента, но и саму реакцию таким образом, чтобы избежать коррозии. Примерами такого подхода являются разработка коррозионно-стойких сплавов и добавление ингибиторов в агрессивную среду.

Назад в начало

Пассивная защита от коррозии

При пассивной защите от коррозии повреждение предотвращается механической изоляцией содержимого упаковки от агрессивных агрессивных агентов, например, с помощью защитных слоев, пленок или других покрытий. Однако этот тип защиты от коррозии не изменяет ни общую способность содержимого упаковки корродировать, ни агрессивность коррозионного агента, и именно поэтому этот подход известен как пассивная защита от коррозии.Если защитный слой, пленка и т. Д. Разрушаются в любой точке, коррозия может произойти в течение очень короткого времени.

Назад в начало

Постоянная защита от коррозии

Целью постоянных методов защиты от коррозии является, главным образом, обеспечение защиты на месте использования. Стрессы, вызванные климатическими, биотическими и химическими факторами, в этой ситуации относительно невелики. Машины расположены, например, в заводских навесах и, таким образом, защищены от экстремальных колебаний температуры, которые часто являются причиной конденсации.Примеры пассивных методов защиты от коррозии:

Вернуться к началу

Временная защита от коррозии

Напряжения, возникающие во время транспортировки, погрузочно-разгрузочных работ и хранения, намного больше, чем те, которые возникают в месте использования. Такие напряжения могут проявляться, например, в виде экстремальных колебаний температуры, которые приводят к риску конденсации. Особенно при морском транспорте повышенное содержание соли в воде и воздухе в так называемых аэрозолях из морской соли может привести к повреждению, поскольку соли оказывают сильное антикоррозионное действие.Ниже перечислены основные временные методы защиты от коррозии:

Назад к началу

1. Метод защитного покрытия

Метод защитного покрытия – это пассивный метод защиты от коррозии. Защитное покрытие изолирует металлические поверхности от агрессивных сред, таких как влага, соли, кислоты и т. Д.

Используются следующие антикоррозионные средства:

| Антикоррозионные средства на основе растворителей Получены очень качественные защитные пленки. После нанесения антикоррозионного средства растворитель должен испариться, чтобы образовалась необходимая защитная пленка. В зависимости от природы растворителя и толщины пленки, этот процесс сушки может занять несколько часов. Чем толще пленка, тем дольше время высыхания. Если процесс сушки ускоряется искусственно, могут возникнуть проблемы с адгезией между защитной пленкой и поверхностью металла. Поскольку защитные пленки очень тонкие и мягкие, всегда следует обращать внимание на точку падения, так как при повышенных температурах существует риск того, что защитная пленка стечет, особенно с вертикальных поверхностей. Поскольку антикоррозионные средства на основе растворителей часто легко воспламеняются, их можно использовать только в закрытых системах по соображениям безопасности труда. |

| Антикоррозионные агенты на водной основе Антикоррозионные агенты на водной основе не содержат растворителей и поэтому не требуют закрытых систем. Время высыхания короче, чем для антикоррозионных агентов на основе растворителей. Из-за повышенного содержания воды антикоррозионные средства на водной основе сильно зависят от температуры (риск замерзания или повышенной вязкости). Преимущество этого метода состоит в том, что защитная пленка легко удаляется, но повышенное содержание воды, которое может увеличить относительную влажность в областях упаковки, является недостатком. |

| Антикоррозийные масла без растворителя Антикоррозийные масла без растворителя дают только защитные пленки низкого качества. Хорошая качественная защита достигается за счет добавления ингибиторов. Поскольку эти антикоррозионные масла часто являются высококачественными смазочными маслами, они в основном используются для обеспечения защиты от коррозии в закрытых системах (двигателях и т. Д.).). |

| Окрашивание восками Защитный слой наносится путем погружения предмета, который необходимо упаковать, в горячий воск. В зависимости от типа воска температура может превышать 100 ° C. Снятие защитной пленки является относительно простым, поскольку между воском и металлической поверхностью не образуется прочной связи. Поскольку нанесение восков для погружения является относительно сложным, его использование ограничено несколькими изолированными применениями. |

Вернуться к началу

2. Метод осушителя

Введение

Согласно DIN 55 473, цель использования осушителей следующая: „мешки с осушителем предназначены для защиты содержимого упаковки от влаги во время транспортировки и хранения для предотвращения коррозии, роста плесени и т. д.

В мешках с осушителем содержатся осушители, которые поглощают водяной пар, нерастворимы в воде и химически инертны, такие как силикагель, силикат алюминия, глинозем, синий гель, бентонит, молекулярный сита и т. д., Из-за впитывающей способности влагопоглотителей влажность в атмосфере упаковки может быть снижена, что исключает риск коррозии. Поскольку впитывающая способность конечна, этот способ возможен только в том случае, если содержимое упаковки заключено в термоизолированный барьерный слой, непроницаемый для водяного пара. Это известно как климат-контроль или запечатанный пакет. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может поступать извне, так что мешки с осушителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Осушители коммерчески доступны в единицах осушителя. Согласно DIN 55 473:

«Единицей осушителя является количество осушителя, которое при равновесии с воздухом при 23 ± 2 ° C адсорбирует следующие количества водяного пара:

| мин. 3,0 г при 20% относительной влажности |

| мин. 6,0 г при 40% относительной влажности |

Количество единиц влагопоглотителя является мерой адсорбционной способности мешка влагопоглотителя.«

Осушители поставляются в мешках по 1/6, 1/3, 1/2, 1, 2, 4, 8, 16, 32 или 80 единиц. Они доступны в малопыльных и пыленепроницаемых формах. Последние используются, если к содержанию упаковки предъявляются особые требования.

Расчет необходимого количества единиц влагопоглотителя

Количество требуемых единиц влагопоглотителя определяется объемом упаковки, фактической и требуемой относительной влажностью внутри упаковки, содержанием воды в любых гигроскопических упаковочных средствах, природой барьера пленка (проницаемость водяного пара).

Формула для расчета количества единиц влагопоглотителя в упаковке (DIN 55 474):

n = (1 / a) × (V × b + m × c + A × e × WVP × t)

| n | количество осушающих единиц | ||||

| а | количество поглощаемой воды на единицу осушителя в соответствии с максимально допустимой влажностью в упаковке: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| Фактор | 3 | 6 | 7 | 8 | |

| и | поправочный коэффициент относительно допустимой конечной влажности в%: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| фактор е | 0.9 | 0,7 | 0,65 | 0,6 | |

| В | внутренний объем упаковки в м 3 | ||||

| б | абсолютная влажность закрытого воздуха в г / м 3 | ||||

| м | масса гигроскопических упаковочных материалов в кг | ||||

| с | фактор для влагосодержания гигроскопических упаковочных средств в г / кг | ||||

| A | Площадь поверхности барьерной пленки в м 2 | ||||

| WVP | Паропроницаемость барьерной пленки в ожидаемых климатических условиях в г / м 2 d, измерено по DIN 53 122, Pt.1 или Pt. 2 (д = день) | ||||

| т | общая продолжительность перевозки в днях | ||||

Следующий пример расчета показывает, где находятся самые большие потенциальные риски:

Немецкий производитель должен экспортировать упаковочную машину клиенту в Бразилии. Машина упакована в деревянный ящик следующих размеров:

| Длина внутренняя | : | 7.00 м | |

| Ширина Внутренняя | : | 2,75 м | |

| Высота внутренняя | : | 3,00 м |

Это дает внутренний объем (В) из: 7,00 м × 2,75 × 3,00 м = 57,75 м 3 .

Площадь (A) барьерного слоя рассчитывается на основе площади внутренних сторон коробки:

| 2 × (7.00 м × 2,75 м) | = 38,50 м 2 | |

| 2 × (7,00 м × 3,00 м) | = 42,00 м 2 | |

| 2 × (2,75 м × 3,00 м) | = 16.50 м 2 | |

| Всего | = 97,00 м 2 |

Упаковочная машина крепится с помощью 6 кусков бруса из бруса.Они расположены внутри климатической установки. Пиломатериалы сухие на воздухе, содержание воды в них составляет 15% => , коэффициент влажности гигроскопической упаковочной добавки (с) = 150 г / кг.

Размеры бруса в квадрате составляют 2,70 м × 0,20 м × 0,20 м (Д × Ш × В). При приблизительной плотности сосновой древесины 500 кг / м 3 масса (м) выглядит следующим образом:

| 6 × 2,70 м × 0,20 м × 0,20 м = 0,648 м 3 | |

| 0.648 м 3 × 500 кг / м 3 = 324 кг пиломатериалов |

Также были сделаны следующие допущения:

Допустимая конечная влажность была установлена на уровне 40%. (a) = 6 г и (e) = 0,7

В качестве барьерного слоя используется алюминиевая композитная пленка, проницаемость для водяного пара (WVP) из которой составляет 0,1 г / м 2 d ,

Абсолютная влажность закрытого воздуха (б) 138 г / м 3 при 20 ° C и относительной влажности 80%

Защита от коррозии должна длиться в общей сложности 100 дней (d) .

Когда эти значения вставляются в уравнение, получается следующий результат:

| n = 1/6 г × [(57,75 м 3 × 13,8 г / м 3 ) + (324 кг × 150 г / кг) + (97 м 2 × 0,7 × 0,1 г / м 2 д × 100 д)] |

| n = 1/6 г × (796.95 г + 48600,00 г + 679,00 г) |

| n = 1/6 г × 50075,95 г |