Микродуговое оксидирование алюминия в домашних условиях: Оксидирование металлов в домашних условиях

alexxlab | 01.09.2021 | 0 | Разное

Оксидирование металлов в домашних условиях

Эта статья уделит свое внимание разбору явления оксидирования металлов. Здесь мы рассмотрим общее представление о данном явлении, ознакомимся с некоторыми разновидностями и изучим их на примере со сталью. Также читатель узнает, как совершить подобный процесс самостоятельно.

Определение оксидирования

Для начала мы остановимся на понятии самого оксидирования. Это процесс, в ходе которого создается оксидная пленка на поверхностной площади изделия, а также на заготовке. Он становится возможным благодаря проведению окислительно-восстановительных реакций. Чаще всего подобные меры используют при оксидировании металлов, элементов декора и с целью сформировать диэлектрический слой. Среди главных разновидностей выделяют следующие: термическую, плазменную, химическую и электрохимическую форму.

Видовое разнообразие

Останавливаясь на описании выше перечисленных видов, про каждый из них можно сказать, что:

- Термическая форма оксидирования может осуществляться в ходе нагревания определенного изделия или инструмента в атмосферах пара воды или кислорода.

Если происходит оксидирование металлов, например, железа и низколегированной стали, то процесс называют воронением.

Если происходит оксидирование металлов, например, железа и низколегированной стали, то процесс называют воронением. - Химическая форма оксидирования характеризует себя, в качестве процесса обработки, посредством использования расплавов или растворов окислителей. Это могут быть представители хроматов, нитратов и т. п. Чаще всего это делается с целью придания изделию защиты от процессов коррозии.

- Оксидирование электрохимического типа характеризуется тем, что протекает внутри электролитов. Его также называют микродуговым оксидированием.

- Плазменную форму оксидирования реально осуществлять только при наличии плазмы с низкой температурой. Она должна содержать О2. Вторым условием является наличие разряда постоянного тока, а также ВЧ и/или СВЧ.

Общее понятие окисления

Чтобы лучше понять, что это – оксидирование металлов, желательно будет также ознакомиться и с общей, краткой характеристикой окисления.

Окисление – это процесс химической природы, который сопровождается увеличением показателя степени атомного окисления вещества, какое подвергается данному явлению. Это происходит посредством пересылки отрицательно заряженных частичек – электронов, от атома, который является восстановителем. Его также могут называть донором. Передача электронов совершается по отношению к окислительному атому, электронному акцептору.

Это происходит посредством пересылки отрицательно заряженных частичек – электронов, от атома, который является восстановителем. Его также могут называть донором. Передача электронов совершается по отношению к окислительному атому, электронному акцептору.

Иногда в ходе окисления молекулы исходных соединений могут становиться нестабильными и распадаться на более маленькие составные фрагменты. При этом некоторая часть атомов, образовавшихся молекулярных частиц, будет обладать большей степенью окисления, чем те же виды атомов, но пребывающие в исходном, первоначальном состоянии.

На примере оксидирования стали

Что это такое – оксидирование металлов? Ответ на данный вопрос лучше будет рассмотреть на примере, для которого мы будем использовать проведение данного процесса со сталью.

Под химическим оксидированием металла – стали, понимают процесс выполнения работы, в ходе которой металлическую поверхность покроют оксидной пленкой. Эту операцию проводят, чаще всего, для образования защитного покрытия или придания новой черты элементу декора; еще это делают с целью создать диэлектрические слоя на изделиях из стали.

Говоря о химическом оксидировании, важно знать: сначала изделие подвергают обработке каким-либо сплавом или раствором хромата, нитрата или некоторого ряда других окислителей. Это придаст металлу защиту против воздействия коррозии. Процедуру можно также проводить с использованием композиций щелочной или кислотной природы.

Химическая форма оксидирования, выполняемая посредством использования щелочей, должна выполняться при температуре от 30 до 180 °С. Для таких процедур необходимо использовать щелочи с примесью небольшого количества окислителей. После того, как деталь обработали щелочным соединением, ее необходимо обязательно очень тщательно промыть, а далее высушить. Иногда заготовку, уже прошедшую через процедуру оксидирования, могут дополнительно промаслить.

Детальнее о кислотном методе

Для применения метода кислотных операций необходимо использовать несколько кислот, чаще это две-три. Основными веществами такого типа являются соляная, ортофосфорная и азотная кислоты. В них добавляются незначительное количество соединений марганца и др. Варьирование температурных показателей, в которых может происходить оксидирование металла – стали, посредством использования кислотного метода, лежит в пределах от 30 до 100 °С.

В них добавляются незначительное количество соединений марганца и др. Варьирование температурных показателей, в которых может происходить оксидирование металла – стали, посредством использования кислотного метода, лежит в пределах от 30 до 100 °С.

Химическое оксидирование, описанное для двух методов, дает человеку возможность получить как в производственной, так и в домашней обстановке, пленку, обуславливающую достаточно сильную защиту изделия. Однако важно будет знать, что предохранение стали и других металлов будет более надежным в случае применения электрохимической процедуры. Именно по причине преимущества электрохим. метода над химическим оксидированием, последнее используют реже по отношению к объектам из стали.

Анодная форма оксидирования

Оксидирование металлов может проходить с применением анодного процесса. Чаще всего электрохимический процесс оксидирования называют именно анодным. Он осуществляется в толще электролитов твердого или жидкого агрегатного состояния. Также применение такого метода позволит нанести на объект пленку высокого качества:

Также применение такого метода позволит нанести на объект пленку высокого качества:

- Толщина тонкослойного покрытия лежит в пределах от 0.1 до 0.4 микрометров.

- Обеспечение электроизоляционных и износостойких свойств возможно в том случае, если толщина будет колебаться от двух-трех до трехсот мкм.

- Защитное покрытие = 0.3 – 15 мкм.

- Могут наноситься слои со свойствами, подобными эмали. Специалисты такую пленку чаще всего называют эматаль-покрытием.

Характеристикой изделия, которое подвергли анодированию, является наличие положительного потенциала. Данная процедура рекомендуется с целью придания защиты элементам микросхем интегрального типа, а также при создании диэлектрического покрытия на поверхности полупроводников, сплавов и сталей.

Процесс оксидирования металлов анодированного типа может, при желании, выполнить любой человек в бытовых условиях, дома. Однако очень важно будет соблюдать все условия техники безопасности, и выполнять это необходимо безоговорочно. Это обуславливается использованием в данном методе очень агрессивных соединений.

Это обуславливается использованием в данном методе очень агрессивных соединений.

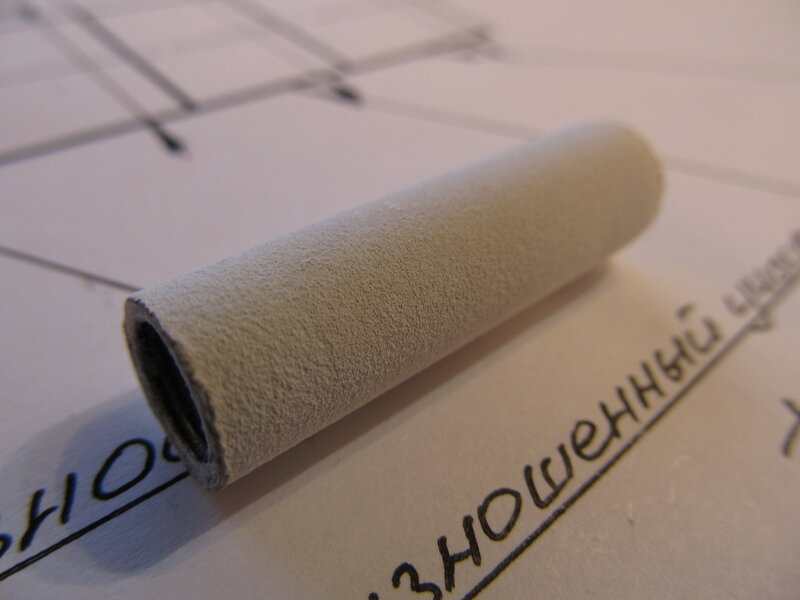

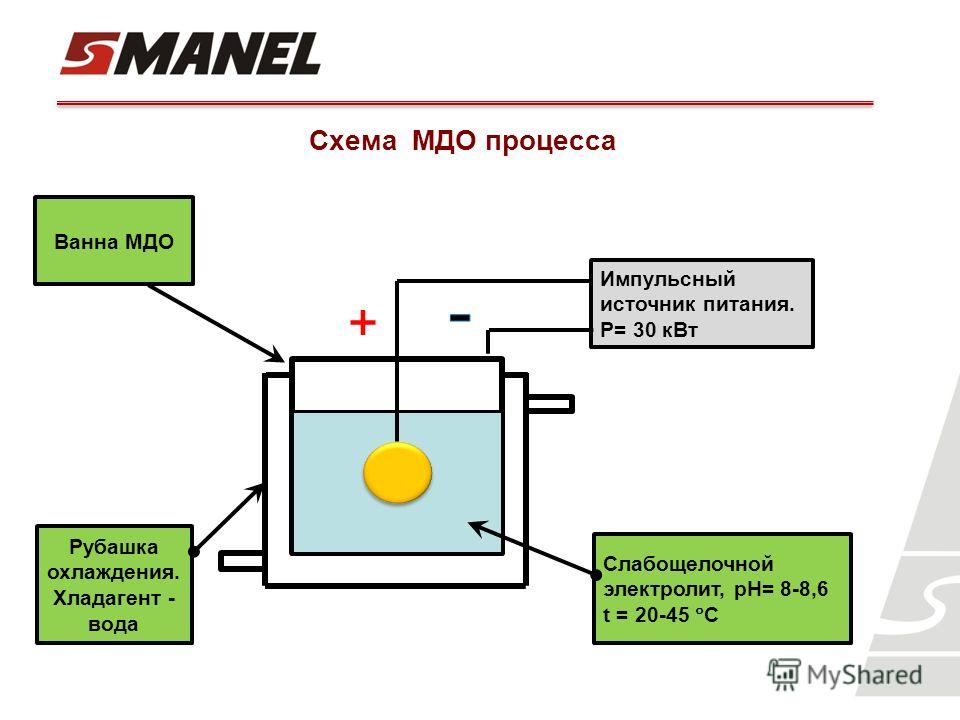

Одним из частных случаев анодирования считают способ микродугового оксидирования. Он позволяет человеку получать ряд уникальных покрытий с высокими параметрами декоративного, теплостойкого, защитного, изоляционного и антикоррозийного типа. Микродуговая форма протекания процесса может осуществляться только под воздействием переменного или импульсного тока в толще электролитов, обладающих слабощелочным характером. Рассматриваемый способ позволяет получать толщину покрытия от двухсот до двухсот пятидесяти мкм. После выполнения операции поверхность станет похожа на керамику.

Процесс воронения

Оксидирование черных металлов в профессиональной терминологии называют воронением.

Если говорить о воронении стали, например, об оксидировании, чернении или синении, можно сказать, что это процесс, в ходе которого на чугуне или низколегированной стали образуют слой оксида железа. Как правило, толщина такой пленки лежит в пределах от одного до десяти мкм. Толщина слоя обуславливает и наличие определенного цвета побежалости. В зависимости от возрастания толщины пленочного слоя, цвета могут быть: желтым, бурым, вишневым, фиолетовым, синим и серым.

Толщина слоя обуславливает и наличие определенного цвета побежалости. В зависимости от возрастания толщины пленочного слоя, цвета могут быть: желтым, бурым, вишневым, фиолетовым, синим и серым.

В настоящее время существует несколько типов воронения:

- Щелочной тип характеризуется использованием соответственных растворов, с добавлением окислителей, в условиях температуры от 135 до 150 градусов по Цельсию.

- Кислотный тип воронения использует кислые растворы и химические или электрохимические способы.

- Термическая форма обработки характеризуется использованием достаточно высоких температур (от 200 до 400 °С). Процесс проходит в толще атмосферы перегретого пара воды. Если используют аммиачно-спиртовую смесь, то требования к температуре возрастают до 880 °С, а в расплавленных солях – от 400 до 600 °С. Использование воздушной атмосферы требует предварительного покрытия поверхности запчасти тоненьким слоем лака, который должен быть асфальтным или масляным.

Ознакомление с термическим оксидированием

Термическое оксидирование металлов – это методика, в ходе которой оксидную пленку наносят на сталь в пространстве атмосферы водяного пара. Также могут использовать и другие кислородосодержащие среды с достаточно высокими температурами. Провести термическую обработку в домашних условиях довольно сложно, а потому, как правило, ее не выполняют. Упоминая о плазменном типе оксидирования, важно знать, что проделать это дома практически невозможно.

Также могут использовать и другие кислородосодержащие среды с достаточно высокими температурами. Провести термическую обработку в домашних условиях довольно сложно, а потому, как правило, ее не выполняют. Упоминая о плазменном типе оксидирования, важно знать, что проделать это дома практически невозможно.

Самостоятельное выполнение операции

Оксидирование металла в домашних условиях можно провести самостоятельно. Проще всего подвергать подобной обработке изделия из стали. Для этого сперва необходимо отполировать или зачистить деталь, над которой будет проведена работа оксидирования. Далее следует удалить с поверхности окислы посредством использования растворов пятипроцентной h3SO4 (серной кислоты). Изделие необходимо держать в течение шестидесяти секунд в жидкости.

Дальнейшие действия

После того, как этап помещения детали в ванну с кислотой пройдет, следует ее промыть под теплой водой и провести работу по пассивированию или, другими словами, прокипятить объект в течение пяти минут. Для этого используют раствор воды из водопровода с пятьюдесятью граммами простого хозяйственного мыла. Здесь расчет идет на 1 литр жидкости. Проведя все эти действия, мы подошли к завершению оксидирования. Чтобы реализовать процедуру, необходимо:

Для этого используют раствор воды из водопровода с пятьюдесятью граммами простого хозяйственного мыла. Здесь расчет идет на 1 литр жидкости. Проведя все эти действия, мы подошли к завершению оксидирования. Чтобы реализовать процедуру, необходимо:

- Использовать емкости, подверженные эмалированию и не имеющие сколов или царапин на внутренней поверхности.

- Наполнить емкость водой и развести соответствующим количеством граммов едкого натра (с расчетом на 1 литр = 50 грамм).

- Перенести сосуд с водой на плиту и сверху расположить изделие.

- Нагревать смесь, приблизительно до 135-150 °С.

Спустя 90 минут деталь можно вытягивать и созерцать собственную работу.

Некоторые данные

Читателю будет знать, что в случае потребности проведения подобной операции, но при отсутствии умения или желания, с такой просьбой можно обратиться к различным специалистам. Оксидирование металлов в Москве, например, может выполняться как специалистами в различных сферах услуг, так и на дому, людьми. Некоторые виды такого средства придания защиты детали, могут быть довольно дорогими. В столице РФ анодированный тип оксидирования будет стоить довольно дорого, однако придаст высокий показатель надежности объекту. Чтобы найти специалистов в подобном деле, достаточно набрать в запросе поиска гугла, например: «выполнение химического оксидирования в … (определенном городе или области)», или нечто подобное.

Некоторые виды такого средства придания защиты детали, могут быть довольно дорогими. В столице РФ анодированный тип оксидирования будет стоить довольно дорого, однако придаст высокий показатель надежности объекту. Чтобы найти специалистов в подобном деле, достаточно набрать в запросе поиска гугла, например: «выполнение химического оксидирования в … (определенном городе или области)», или нечто подобное.

Перспективы использования высоковольтного электрохимического оксидирования алюминия

ВведениеЭлектрохимическое оксидирование или анодирование – процесс нанесение оксидной пленки на поверхность металлов, сплавов, полупроводников. Пленка защищает изделие от коррозии, обладает электроизоляционными свойствами, служит хорошим основанием для лакокрасочных покрытий, используется в декоративных целях. Оксидная пленка может быть выращена на различных металлах: алюминии, ниобии, тантале, титане, цирконии и т.д. Для каждого из этих металлов существуют свои условия проведения процесса. Толщина и свойства пленки зависят от конкретного металла. Алюминий уникален в своем роде, так как в дополнение к тонкому оксидному слою, сплавы алюминия в определенных кислотных электролитах образуют толстые оксидные пленки, имеющие высокопористую структуру.

Толщина и свойства пленки зависят от конкретного металла. Алюминий уникален в своем роде, так как в дополнение к тонкому оксидному слою, сплавы алюминия в определенных кислотных электролитах образуют толстые оксидные пленки, имеющие высокопористую структуру.

Большинство существующих технологий используют при оксидировании алюминия и его сплавов постоянный или импульсный ток с длительностью импульса в несколько миллисекунд. Данные процессы позволяют формировать пленки оксида алюминия толщиной в 20 мкм приблизительно за 60 мин [1, 2].

Наиболее популярным и широко исследуемым методом оксидирования является микродуговое оксидирование (МДО) [3, 4]. МДО можно проводить на постоянном и переменном токах. На постоянном токе необходимо повышать напряжение с течением времени, так как в зону разряда не привносятся дополнительные электроны, но по этой же причине процесс МДО, осуществляемый на постоянном токе занимает более длительное время. При использовании переменного тока на отрицательной полуволне в зону разряда вносятся дополнительные электроны, которые увеличивают разрядный ток и повышают температуру в зоне разряда, что способствует формированию высоко-температурных модификаций оксида Al2O3 с высокой микротвердостью (до 21 ГПа). Одноко это может так же может быть причиной начала разрушительного дугового процесса [5].

Одноко это может так же может быть причиной начала разрушительного дугового процесса [5].

Основными недостатками МДО являются:

- высокое энергопотребление, так как при получении толстых покрытий применяется либо большая плотность переменного тока, либо увеличенная длительность процесса, что значительно снижает экономическую эффективность данного метода;

- сложность получения гладких и равномерных, с требуемыми толщиной и функциональными свойствами, покрытий на всю или заданную поверхность изделий сложной геометрической формы.

В последнее время всё чаще рекомендуется использовать при анодировании импульсную подачу тока [6]. Подобная схема дает особые преимущества в случаях, когда требуется использование тока высокой плотности или при обработке сплавов с высоким содержанием меди. Покрытия, полученные при анодировании с использованием импульсного тока, обладают повышенной коррозийной стойкостью и сопротивлением истиранию. На практике подобные источники тока позволяют применять ток большей плотности без риска разрушения формируемого оксидного слоя.

Нами разработаны технология и источник питания предназначенные для проведения высоковольтного электрохимического оксидирования при импульсно-периодическом напряжении 200–500 В. Частота следования импульсов длительностью 1–3 мс составляет 100–300 Гц. Это позволяет получать твердые, износостойкие пленки оксида алюминия толщиной до 70 мкм.

Таблица. Сравнение свойств оксидированного алюминия в зависимости от метода получения

| Высоковольтное электрохимическое оксидирование (ВВЭО) | МДО | Твердое анодирование | ||

| Максимальная толщина покрытия, мкм | 70 | 200 | 60 | 50 |

| Время обработки, мин | 90 | 120 | 120 | 120 |

| Микротвердость, ГПа | 8 | 21 | 4,6 | 3,6 |

| Коррозионная стойкость, ч | 1200 | 2000 | 1000 | 500 |

| Энергозатраты, кВт/ч | 0,26 | 4,6 | 0,3 | 0,12 |

Использование высокого анодного импульсного напряжения при формировании оксидного слоя позволяет получить пленки микротвердостью более 8 ГПа, с пробивным напряжением до 2500 В. Скорость роста пленки составляет 1–1.5 мкм/мин. Кроме того, повышенное напряжение формирования оксидной пленки приводит к уменьшению размера и количества пор в покрытии, что позволяет достигнуть коэффициента теплопроводности оксида алюминия 3.5 Вт/м·К. На рисунке представлена морфология поверхности оксидных пленок полученных различными методами.

Скорость роста пленки составляет 1–1.5 мкм/мин. Кроме того, повышенное напряжение формирования оксидной пленки приводит к уменьшению размера и количества пор в покрытии, что позволяет достигнуть коэффициента теплопроводности оксида алюминия 3.5 Вт/м·К. На рисунке представлена морфология поверхности оксидных пленок полученных различными методами.

Морфология поверхности оксидированного алюминия, полученного методами ВВЭО (а), электрохимического оксидирования (б) и МДО (в)

Как видно из рисунка, поверхность алюмооксидной керамики, сформированной методом ВВЭО, характеризуется глобулярной плотной структурой с малым количеством пор и низкой шероховатостью (0.1–0.3 мкм). На поверхности присутствуют микронеровности различной природы, при этом поверхность равномерная, без провалов и выступов. Поры в покрытии расположенные хаотично, не образуют четко выраженную матрицу. Размеры пор от 3 до 10 нм, расстояние между порами от 5 нм до 1 мкм. При формировании методом МДО поверхность получается более шероховатая с порами диаметром до 3 мкм.

Таким образом, разработанный метод высоковольтного электрохимического оксидирования можно эффективно использовать для формирования оксидных слоев толщиной до 70 мкм с пробивным напряжением до 2500 В на поверхности алюминия и его сплавов. Показано, что шероховатость оксидированных слоев составляет 0.1–0.3 мкм, микротвердость превышает 8 ГПа, а теплопроводность достигает 3.5 Вт/м·К. Метод ВВЭО обеспечивает высокие физико-механические свойства оксидных пленок и характеризуется низким энергопотреблением, что делает его конкурентно способным среди других методов оксидирования алюминия.

Список литературы- Богрякова Е.В., Федорова Е.А. Сравнительный анализ оксидных покрытий на сплаве Д16 при микродуговом и электрохимическом оксидировании // Изв. вузов. Химия и химическая технология. – 2007. –Т. 50, вып. 11. – С. 120–122.

- Juhl A. Deacon, Burfelt K.

and Weldingh P. // Pulse Anodizing in an Existing Anodizing Line. – AAC, Atlanta. – 2004.

and Weldingh P. // Pulse Anodizing in an Existing Anodizing Line. – AAC, Atlanta. – 2004. - Ракоч А.Г., Бардин И.В. Микродуговое оксидирование легких сплавов // Металлургия. – 2010. – № 6. – С. 58-61.

- Гордиенко П.С. О кинетике образования МДО-покрытий на сплавах алюминия/ 3ащита металлов // 1990. – Т. 6, № 3. – С. 467-470.

- Ракоч А.Г., Хохлов В.В., Баутин В.А. и др. Модельные представления о механизме микродугового оксидирования металлических материалов и управление этим процессом // Защита металлов. – 2006. –Т. 42, № 2. – С. 173–184.

- Lee Woo, Scholz Roland, Gosele Ulrich. A Continuous Process for Structurally Well-Defined Al

- Паршуто А.А., Багаев С.И.

, Паршуто А.Э. и др.. // VI междунар. науч.-техн. конф. “Современные методы и технологии создания и обработки материалов”. – Минск, 2011. – Кн. 2. – С 294-298.

, Паршуто А.Э. и др.. // VI междунар. науч.-техн. конф. “Современные методы и технологии создания и обработки материалов”. – Минск, 2011. – Кн. 2. – С 294-298.

С.И. Багаев, А. А. Паршуто, С.Е. Сергеенко, И.П. Смягликов

Электрохимическая коррозия микродугового оксидного покрытия на алюминиевом сплаве

Алюминиевый сплав серии 7000 с высокой прочностью, хорошими характеристиками сварки и отличной коррозионной стойкостью широко используется в аэрокосмической промышленности, транспортных средствах, зданиях, при высоком давлении. сосуды и др. 1-2 Однако эти сплавы подвержены электрохимической коррозии в агрессивных средах при взаимодействии механической среды, что ограничивает их более широкое применение .3-4

Хотя электрохимическая коррозия сплавов Al-Zn-Mg-Cu в близком к нейтральному 3,5 мас.% растворе хлорида натрия (NaCl) изучалась в течение последних нескольких лет, 5-7 исследователей редко рассматривали влияние плотности тока (CD) на электрохимическую коррозию покрытия микродугового оксидирования (MAO) из алюминиевого сплава 7050 (AA7050) (UNS A97050).

Поэтому в данной статье изучалось влияние КД на электрохимическую коррозию МДО-покрытия АА7050 при воздействии силикатной системы.

Экспериментальные методики

Материал и обработка МАО

Материалом подложки, используемым в настоящем исследовании, был AA7050 (% масс.: 6,42 Zn, 2,25 Mg, 2,02 Cu, 0,13 Zr, 0,40 M, 0,03 Ti, , 0,11 Fe, 0,07 Si и остальное Al). Электролит, использованный в этом исследовании, представлял собой силикатный раствор силиката натрия (Na 2 SiO 3 ) (10 г/л) и гидроксида калия (КОН) (2 г/л). Оборудование МАО в основном состоит из источника питания МАО, самодельной системы перемешивания и электролитической ячейки. Образец и стержень из нержавеющей стали используются в качестве анода и катода соответственно. Покрытия получали в электролите в течение 15 мин при КД 3, 5, 7 и 10 А/дм 9 .0003 2 . После обработки МДО образец с покрытием промывали в дистиллированной воде и немедленно сушили на воздухе.

Испытание на коррозию погружением

В качестве экспериментального раствора использовали раствор NaCl с концентрацией 3,5 мас.%, приготовленный с использованием NaCl аналитической чистоты и деионизированной воды. Образцы размером 10 х 10 х 4 мм полировали до гладкой поверхности без царапин, затем погружали в 3,5 мас. % раствор NaCl на пять суток. Образцы промывали ацетоном, промывали деионизированной водой и высушивали на воздухе через пять дней, затем внешний вид и поверхность изломов наблюдали с помощью сканирующей электронной микроскопии, модель JSM-6510 † .

Электрохимический тест

Электрохимическую поляризационную кривую измеряли с использованием стандартной трехэлектродной системы, в которой рабочим электродом служил электрохимический образец АА7050, вспомогательным электродом – платина, эталоном – насыщенный каломельный электрод ( СКО). Образцы, используемые для электрохимических испытаний, были залиты эпоксидной смолой, чтобы обеспечить открытую площадь 1 см 2 , и были отполированы наждачной бумагой из карбида кремния (SiC) с зернистостью до 1000. Затем образцы промывали деионизированной водой, обезжиривали ультразвуком в ацетоне и обезвоженном этаноле и сушили на воздухе. После погружения электродов в растворы NaCl с концентрацией 3,5% масс. на 30 мин проводили потенциодинамические поляризационные испытания со скоростью сканирования 1 мВ/с в растворах NaCl с концентрацией 3,5% масс.

Затем образцы промывали деионизированной водой, обезжиривали ультразвуком в ацетоне и обезвоженном этаноле и сушили на воздухе. После погружения электродов в растворы NaCl с концентрацией 3,5% масс. на 30 мин проводили потенциодинамические поляризационные испытания со скоростью сканирования 1 мВ/с в растворах NaCl с концентрацией 3,5% масс.

Электрохимическая импедансная спектроскопия (ЭИС) проводилась при потенциалах разомкнутой цепи. ЭИС проводили в диапазоне частот от 100 кГц до 0,04 Гц по 10 точек на декаду, с амплитудой возмущения 10 мВ. Перед экспериментом поверхность образца полировали, чтобы уменьшить погрешность результата испытаний.

Результаты и обсуждение

Электрохимическая коррозия

На рис. 1 представлены типичные потенциодинамические поляризационные кривые в 3,5 мас. % растворе при различных КД МДО-покрытия АА7050. Потенциодинамические кривые аппроксимировали с помощью программного обеспечения Corrview† в режиме Tafel.

Обратите внимание, что несколько построенных кривых показывают, что при CD 7 А/дм 2 потенциал собственной коррозии покрытия увеличился на ~40 мВ по сравнению с потенциалом при 3 А/дм 2 , и при этом на порядок уменьшился ток самокоррозии. Однако, когда CD продолжает увеличиваться до 10 А/дм 2 , потенциал самокоррозии снижается, ток самокоррозии увеличивается, а коррозионная стойкость становится плохой.

Анализ ЭИС

На рис. 2 показаны типичные ЭИС МДО-покрытия AA7050 в растворе NaCl при различных КД. На рис. 2 МДО-покрытие AA7050 демонстрирует большую емкостную реактивную дугу в области средних и высоких частот из-за переноса заряда. При увеличении КД до 7 А/дм 2 радиус емкостной дуги постепенно увеличивается, что свидетельствует о постепенном увеличении коррозионной стойкости покрытия. Ю и др.

При дальнейшем увеличении КД до 10 А/дм 2 радиус емкостной дуги уменьшается, а также коррозионная стойкость. на рис. 3 показана эквивалентная принципиальная схема; значения соответствующих компонентов показаны в таблице 2. Чем выше значение Rb, тем лучше коррозионная стойкость. 9-12 Таблица 2 показывает, что при CD 7 А/дм 2 , значение Rb покрытия явно выше, чем у других покрытий, и значение Rp также значительно выше, что дополнительно показывает, что коррозионная стойкость этого покрытия является лучшей. 13

Морфология коррозионного воздействия

На рис. 4 представлены коррозионные поверхности МДО-покрытия AA7050 в 3,5 мас. % растворе NaCl при различных КД в течение 120 ч. На рисунке видно, что поверхность покрытия была покрыта продуктами коррозии, потому что раствор NaCl проникает внутрь покрытия через канал рыхлого слоя, и большое количество рыхлого слоя и небольшое количество плотного слоя растворяются до коррозии. .

.

В жидкости образуются продукты коррозии, при увеличении времени погружения продукты коррозии рыхлые. Часть продуктов коррозии, накопившихся в порах рыхлого слоя, вытесняется продуктами коррозии плотного слоя и выпадает в исследуемый раствор, а другая часть постепенно накапливается на поверхности покрытия. 14 Кроме того, на рис. 4(а) показано, что при КД 3 А/дм 2 на поверхности покрытия было много коррозионных трещин. При дальнейшем увеличении КД до 7 А/дм 2 поры на поверхности покрытия значительно уменьшаются. Заметим, что степень коррозии была больше с увеличением CD до 10 А/дм 2.

Выводы

1. Испытание на иммерсионную коррозию показало, что после 120 ч коррозии NaCl, поверхностная пористость покрытия при КД 7 А/дм 2 наименьшая, а компактность наибольшая.

2. При КД 7 А/дм 2 электрохимические опыты показали, что Е corr покрытия достигает максимального значения (–0,563 В), а icorr достигает минимального значения (8,01 × 10 –10 А·см– 2 ) по сравнению с другими образцами, что указывает на то, что коррозионная стойкость это покрытие самое лучшее.

Благодарность

Выражается благодарность за финансовую помощь Национального фонда естественных наук Китая в рамках гранта № 51871031.

† Торговое название.

Список литературы и информация об авторах

Включите JavaScript для просмотра комментариев с помощью Disqus.

Улучшение структуры и коррозионной стойкости покрытий микродугового оксидирования, формируемых на алюминиевом сплаве с добавкой La2O3

Улучшение структуры и коррозионной стойкости покрытий микродугового оксидирования, сформированных на алюминиевом сплаве с добавкой Ла

2 О 3- Ян, Бяо ;

- Ван, Пинг ;

- Ху Цзе ;

- Гонг, Юньбай ;

- Лю, Цзивэй ;

- Гонг, Зеюй ;

- Сюн, Дэн ;

- Сян, Донг

Аннотация

Керамические покрытия получали на алюминиевом сплаве 6061 в электролитах, содержащих частицы La 2 O 3 , методом микродугового оксидирования. Основная работа посвящена микроструктуре, фазовому составу, распределению элементов и коррозионной стойкости покрытий микродугового оксидирования. Результаты показали, что добавление La 2 O 3 повысило напряжение окисления и повысило скорость образования. Наблюдения с помощью сканирующей электронной микроскопии показали, что количество разрядных микропор уменьшилось, а толщина увеличилась, и, таким образом, увеличилась микротвердость. Результаты рентгеноструктурного анализа показали, что покрытия в основном состоят из γ-Al 2 O 3 , α-Al 2 O 3 и SiO 2 . Электрохимические коррозионные испытания показали, что коррозионная стойкость образца с покрытием La 2 O 3 значительно увеличилась, потому что добавление La 2 O 3 значительно уменьшило микропоры поверхности покрытия и сделало покрытие более толстым, гладким и твердым. Следовательно, добавление La 2 O 3 может оптимизировать структуру покрытия для микродугового оксидирования и улучшить его коррозионную стойкость.

Основная работа посвящена микроструктуре, фазовому составу, распределению элементов и коррозионной стойкости покрытий микродугового оксидирования. Результаты показали, что добавление La 2 O 3 повысило напряжение окисления и повысило скорость образования. Наблюдения с помощью сканирующей электронной микроскопии показали, что количество разрядных микропор уменьшилось, а толщина увеличилась, и, таким образом, увеличилась микротвердость. Результаты рентгеноструктурного анализа показали, что покрытия в основном состоят из γ-Al 2 O 3 , α-Al 2 O 3 и SiO 2 . Электрохимические коррозионные испытания показали, что коррозионная стойкость образца с покрытием La 2 O 3 значительно увеличилась, потому что добавление La 2 O 3 значительно уменьшило микропоры поверхности покрытия и сделало покрытие более толстым, гладким и твердым. Следовательно, добавление La 2 O 3 может оптимизировать структуру покрытия для микродугового оксидирования и улучшить его коррозионную стойкость.

Если происходит оксидирование металлов, например, железа и низколегированной стали, то процесс называют воронением.

Если происходит оксидирование металлов, например, железа и низколегированной стали, то процесс называют воронением.