Мини сверлильный станок для печатных плат своими руками чертежи: Мини сверлильный станок своими руками: станок для печатных плат

alexxlab | 04.12.1992 | 0 | Разное

Сверлильный станок своими руками для печатных плат

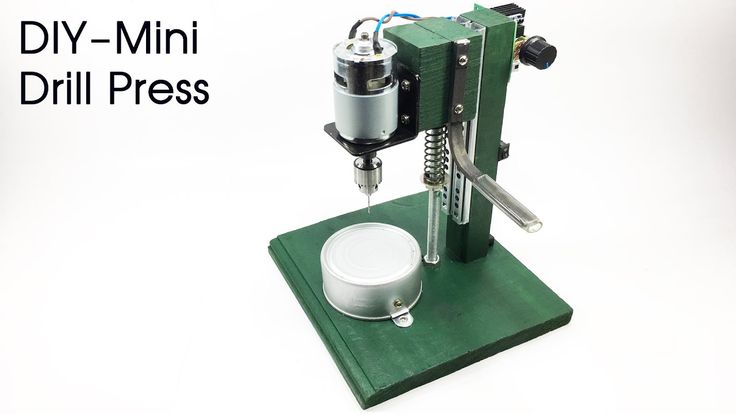

Сверлильный станок своими руками — в данном обзоре речь пойдет об изготовлении миниатюрного сверлильного станочка в домашних условиях из подручных средств. Статья предназначена в основном для радиолюбителей, кому часто приходится самостоятельно изготавливать печатные платы. Но такое компактное оборудование как представленный ниже станок будет полезен не только в сфере электроники, но и в других хозяйственных делах.

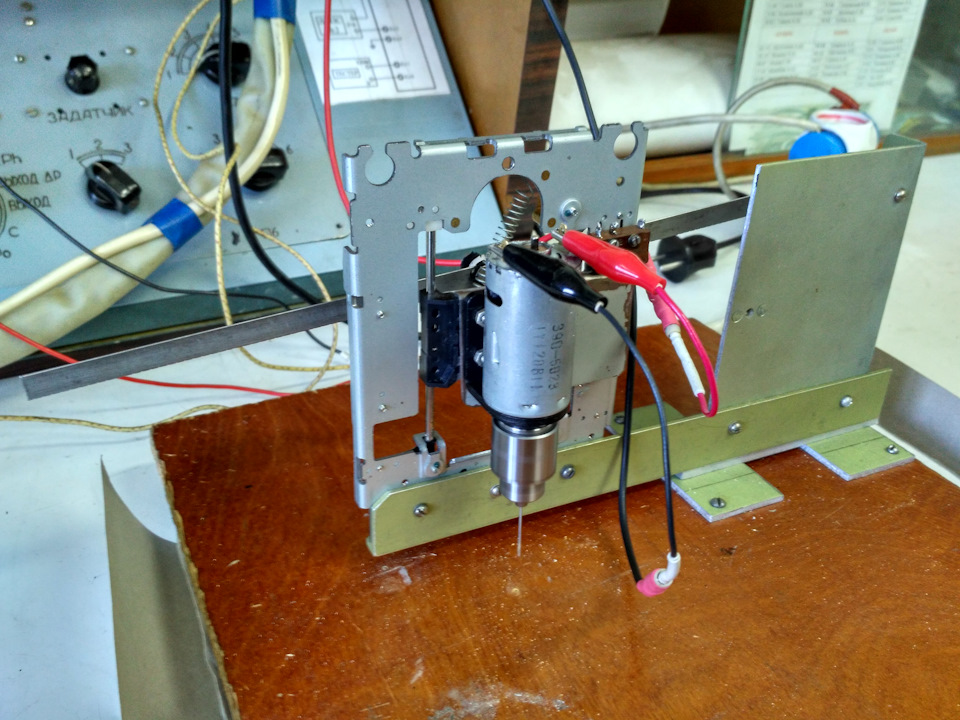

Основой для конструкции послужили детали от вышедшего из строя CD ROM’a от компьютера. Вернее нужны будут только металлическая рамка с установленными на ее плоскости парой направляющих и кареткой, этот фрагмент показан на фото ниже. Цель конечно у меня была собрать сверлилку из подручных материалов. То есть из того, что было в хозяйстве и могло пригодиться в построении такого оборудования.

На скользящей каретке в дальнейшем будет смонтирован двигатель, а затем уже будет собран сам сверлильный станок своими руками. Чтобы закрепить его, предварительно был изготовлен специальный держатель в виде кронштейна из отрезка листовой стали 2мм.

Чтобы закрепить его, предварительно был изготовлен специальный держатель в виде кронштейна из отрезка листовой стали 2мм.

Электродвигатель

В держателе просверлил отверстия под размер вала электродвигателя и соответственно под винты, которые будут держать кронштейн с двигателем. Изначально для сверлильного устройства был применен электромотор ДП25-1,6-3-27, работающий от постоянного напряжения 27v и развивающий мощность 1,6 Вт. Смотрите фото:

В процессе испытания этого мотора, было установлено, что у него не хватает необходимой мощности для сверления в стеклотекстолите. 1.6W явно недостаточно для этого, чуть-чуть увеличиваешь нагрузку и двигатель становится.

На это фото показан сверлильный станок своими руками с электромотором ДП25-1,6-3-27 , вариант которого сначала предполагался использовать :

В связи с тем, что силовой агрегат мало производителен пришлось от него отказаться и искать мотор соответствующей мощности. Конечно на поиски нужного двигателя ушло некоторое время, поэтому процесс изготовления был немного приостановлен. Но как говорится «мир не без добрых людей» и товарищ подарил мне электромотор от старого нерабочего принтера.

Конечно на поиски нужного двигателя ушло некоторое время, поэтому процесс изготовления был немного приостановлен. Но как говорится «мир не без добрых людей» и товарищ подарил мне электромотор от старого нерабочего принтера.

Новый электродвигатель

Вновь приобретенный двигатель не имел шильдика с маркировкой, следовательно, его мощность доподлинно я не знаю. Но мощности его вполне хватало, чтобы собрать сверлильный станок своими руками. На вал якоря запрессована металлическая шестеренка. Диаметр вала на двигателе — 2,3 мм. Далее я убрал шестеренку с вала, а вместо нее поставил цанговый зажим и попробовал просверлить несколько отверстий сверлом 1.2 мм. Результат конечно меня приятно удивил, данный моторчик прекрасно справлялся со сверлением 3 миллиметрового текстолита при питающем напряжении 12v.

Здесь показано как я крепил мотор с использованием держателя к скользящей каретке:

Опора сверлильного устройства выполнено из десяти миллиметрового отрезка стеклотекстолита.

Это подготовленные детали для основания устройства:

Для обеспечения устойчивости, сверлильный станок собранный своими руками, в нижней части основания вмонтированы резиновые опорные ножки:

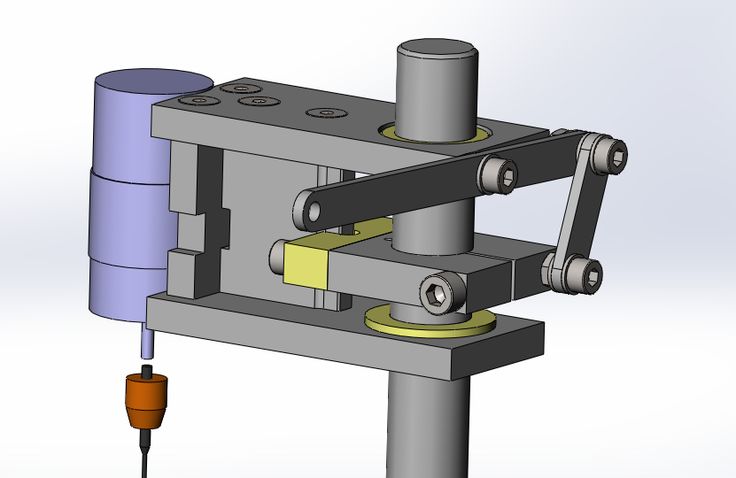

Конструкция устройства

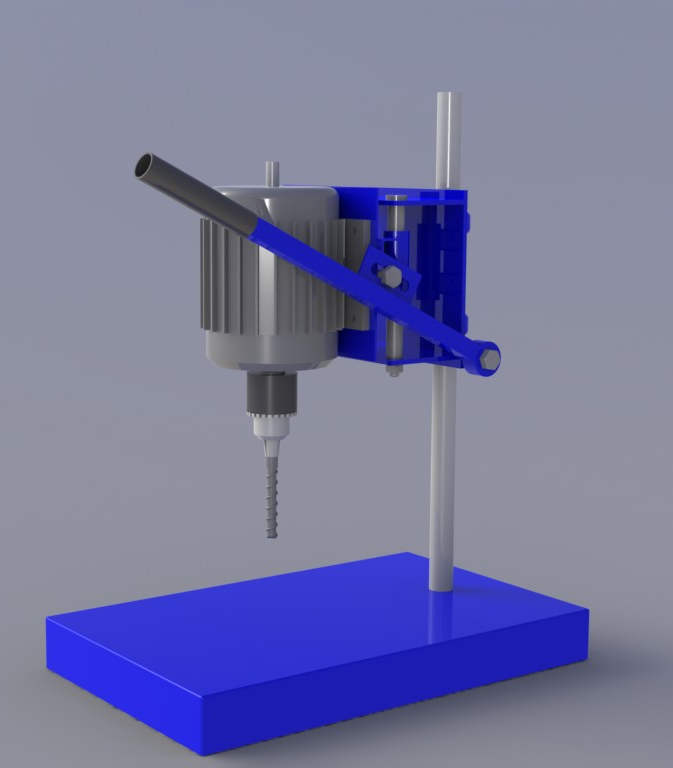

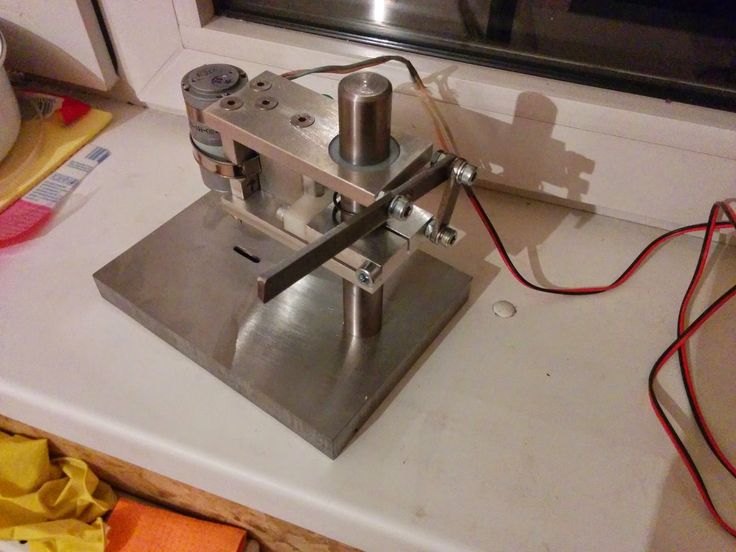

Металлическая конструкция устройства имеет образ консоли, другими словами — несущие шасси с установленным на нем электродвигателем при помощи двух специальных держателей. Рама с мотором установлена на небольшом расстоянии от нижней части станка. Такой вариант системы позволил выполнять сверление большого по размеру текстолита. Эскиз устройства приведен ниже:

Ниже картинки уже готового сверлильного станка

В рабочей части устройства на фото, виден установленный для подсветки светодиод:

На показанном изображении видна слишком большая степень яркости подсветки. В действительности же все освещается очень корректно:

Конструкция выполненная в виде консоли дает возможность делать отверстия в больших по ширине заготовках, более чем 140 мм, ну и естественно большой длинны.

Измерение полезной площади для сверления:

Как показывает изображение, что длина плоскости от передней части подвижной каретки станка до центра сверла составляет 69 мм. То есть ширина текстолитовых заготовок для печатных плат может быть примерно 135 мм.

Подвижной механизм

Для опускания и подъема механизма сверления предусмотрен специальный рычаг нажимного действия:

Для фиксации сверлильного узла над заготовкой перед началом сверления, а затем его возвращение назад, то есть реверс обеспечивает пружина возврата. Она помещена на направляющей оси:

На этом изображении показана схема настройки оборотов электромотора в автоматическом режиме, которая зависит от степени нагрузки.

Для комфортного использования сверлильного устройства было изготовлено два образца регулировки скорости вращения электродвигателя. Один вариант станка для сверления был выполнен на базе электромотора ДП25-1,6-3-27, модуль регулировки и его принципиальная схема были позаимствованы в журнале Радио №7 за 2010 год:

К сожалению вариант регулировки надлежащим образом работать не стал, поэтому был исключен из дальнейшего тестирования.

Другой образец сверлилки был сделан с использованием моторчика от принтера, на просторах интернета нашлась еще одна подходящая схема для регулировки оборотов двигателя. Вот ее я и с успехом применил.

Два режима скорости

Представленная здесь схема регулятора способна поддерживать работу электромотора в двух скоростных режимах:

1. Во время холостой работы сверлильного станка якорь двигателя вращается с низкой скоростью, то есть в это время задействовано меньшее напряжение питания.

2. Когда возникает нагрузка на двигатель, то есть момент начала сверления, автоматический регулятор подает на двигатель полное напряжение, тем самым увеличивается скорость вращения.

Модуль автоматической регулировки скорости вращения мотора выполненный по представленной выше схеме, начал сразу работать корректно. В процессе тестирования установил такие параметры: при работе устройства в режиме без нагрузки — 2200 об/мин. В момент начала сверления текстолита скорость поднимается до максимального значения. По окончанию сверления регулятор автоматически убирает скорость вращения до самых низких.

По окончанию сверления регулятор автоматически убирает скорость вращения до самых низких.

Схема данного регулятора была реализована на маленькой по размеру плате:

Кремневый транзистор КТ815В установлен на радиаторе охлаждения.

Модуль регулятора размещен с тыльной стороны сверлильного устройства:

На плате показан постоянный резистор R3 с сопротивлением 5,6 Ом и мощностью рассеивания 2 Вт.

Тестирование сверлильного станка показало прекрасную его работу. Автоматика выполняла свои функции безупречно.

Здесь представлен маленький видео-обзор сверлильного станка в работе:

Обновление от 01.08.2017:

В схеме управления, помимо своего регулятора скорости вращения, установлен элемент стабилизации питающего напряжения для светодиода подсветки. Окончательная принципиальная схема модуля управления:

Окончательная принципиальная схема модуля управления:

Самодельная пиноль для сверлильного станка

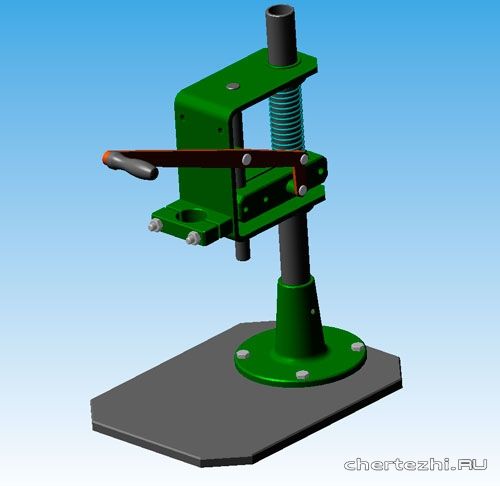

По размеру такой станок гораздо меньше и компактнее заводского. Его можно с легкостью разместить в маленьком гараже или мастерской. Как сделать и спроектировать сверлильный станок своими руками мы сейчас и рассмотрим.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Те, кто хоть раз пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого. Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Собирался я сделать эту стойку целый год, а может и больше. Уйдя в отпуск я наконец приступил к работе. В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня также выполнена из квадратной трубы 40х40х3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

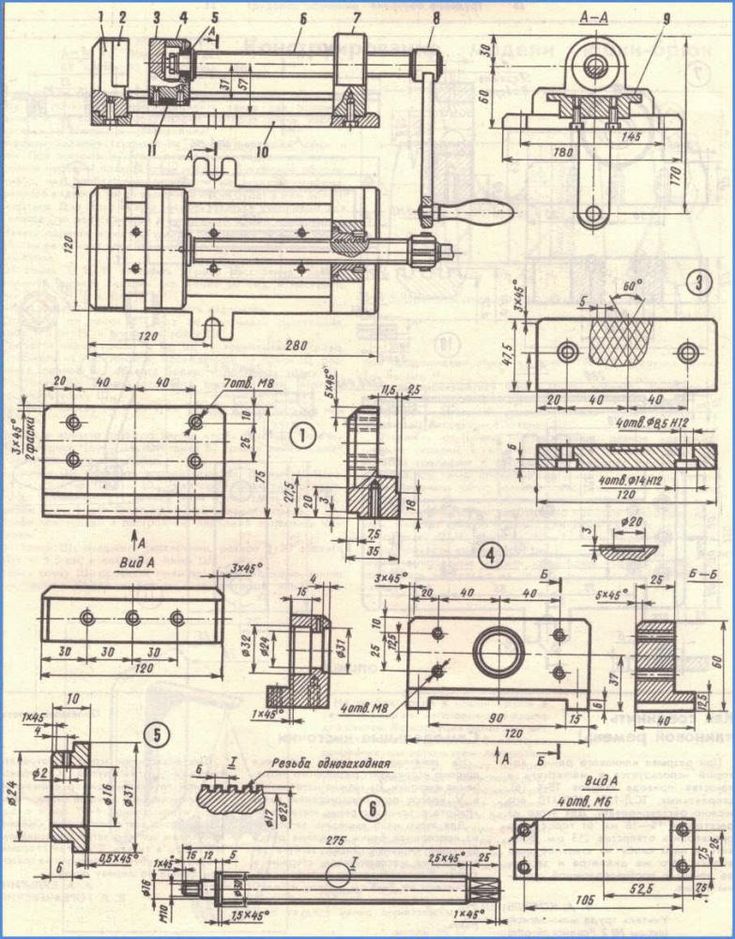

Забыл сказать, заранее я заготовил комплект предварительных чертежей, по которым и делал базовые элементы. Комплект окончательных чертежей будет выложен в конце статьи. Режим заготовки в размер. Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

Подложил наждачку, обжал струбцинами на направляющей, заварил все от души. А снять потом фигушки, зажимает так, что «мама не горюй»! Кронштейн стойки я смог снять только сбивая его об остаток 45-го уголка. Далее я порезал весь уголок, сварил каретку, подложил в два раза больше наждачки и все…. Сколько было потрачено матерных слов, выкурено сигарет и проклято всего, что рядом шевелилось уже не вспомнить, а отделить одно от другого не получилось. Как у автора все так просто, я не знаю. А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже.

Обварил и добавил еще пару деталюх: ножки, заготовку передней панели

и задней. В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления. Отверстий под провода здесь не видно, но в чертежах они есть.

Одинокий болт приварен для организации заземления. Отверстий под провода здесь не видно, но в чертежах они есть.

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос. К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось. Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине. Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка. Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо.

Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка. Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо.

Читать также: Ацетилен вступает в реакцию

На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта. Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Вид с другой стороны. Извиняйте за мои сварные швы, как умею, так и варю.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

С одной стороны, на накидную часть ключа наварил самодельную шайбу из полосы.

Далее элемент которого нет в оригинальной конструкции — это упор. Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Еще ода новая деталь. Я назвал ее «стол». Так как плоскость у моей станины отсутствует, пришлось изворачиваться. Сделан он из куска ламинированного ДСП, не лучший вариант, но пока так. С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

Вот так это выглядит. На фото так же попала вспомогательная каретка, на которой будет размещаться линейка и подручник для деревообработки.

А тут видно элемент регулировки стола.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25х4 мм, вынос из трубы 30х30х2. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

И аккуратненько завариваем. Я переживал за качество этих швов, так как это место самое слабое во всей конструкции.

На время отложим сварочник и займемся дрелью. Как я уже говорил, станок я собирался сделать целый год. За это время обзавелся дрелью, которую не жалко. Мне ее подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608. Мои попытки выбить трещотку из силуминовой обоймы увенчались неудачей, пришлось зубцы срезать ножовкой и идти на рынок искать бронзовую втулку. А на рынке за эту втулочку заломили несуразную цену, на что я сильно обиделся и принципиально ушел не с чем. В место бронзовой золотой втулки по размерам отлично подходит внутренняя обойма от того же 608-го подшипника. Одно плохо — эта замена одноразовая, в следующий раз придется менять втулку вместе с валом патрона. Посмотрим сколько проживет. Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Внимание, слабонервным просьба не смотреть на следующую картинку! Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

И что я получил в итоге. Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Ниже запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручивания центра для удержания деревянной заготовки при токарных работах. Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

А вот он и готовый. Он получился упрощенной функциональности, регулировки по высоте нет. Я никогда в жизни не работал на токарнике по дереву, и пометаллу тоже, буду учится и пробовать.

И в принципе станок готов, для теста была выбрана практически максимальная нагрузка. Первое серьезное отверстие выполнено сверлом 13 мм в лицевой панели станка для установки тумблера, напомню, панель сделана из полосы толщиной 4 мм. Результат превзошел все ожидания, без предварительного засверливания и минимум усилий, даже не напрягся, просверлил отверстие за считанные секунды. Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Читать также: Сварочный аппарат инвертор плюсы и минусы

Я как всегда дождался похолодания, чтоб начать покраску. Поэтому пришлось красить в сарае, удовольствие не из приятных, красьте на улице. Я выбрал зеленый цвет, эта ассоциация еще с детства — если станок, то зеленый.

Поэтому пришлось красить в сарае, удовольствие не из приятных, красьте на улице. Я выбрал зеленый цвет, эта ассоциация еще с детства — если станок, то зеленый.

Покраска станины. Лень было провод вынимать, колхоз так колхоз.

Краска высохла и вот результат работ:

С другой стороны:

И в положении токарного станка:

Вот и обещанные чертежи. Всех нормоконторолеров и сильно умных прошу чертежи не комментировать, и даже не смотреть :)) шутка. Пользуйтесь на здоровье! Я даже составил спецификацию по которой можно прикинуть объем необходимых материалов. Но должен предупредить, не верьте слепо чертежам, перепроверяйте, я не робот и могу иногда ошибаться.

В результате получился отличный инструмент. В полной мере оценить токарный вариант я пока не могу, так как в место резцов у меня есть только стамеска. Но в качестве сверлилки присутствует пару «но»:

- Старайтесь сделать станину как у автора Zhelezjaka, конструкция будет проще, легшие и ровнее.

- Одно плечевая рукоятка жутко неудобная, объяснить трудно в чем неудобность, но неудобно.

Я буду переделывать в трех плечевую. В моем варианте это просто, открутил одну и прикрутил другую. Если будете делать по оригинальной версии, то обратите на это внимание.

Я буду переделывать в трех плечевую. В моем варианте это просто, открутил одну и прикрутил другую. Если будете делать по оригинальной версии, то обратите на это внимание. - Рукоятка вынесена, как бы, за станок, что увеличивает требуемое свободное пространство. В дальнейшем я буду переносить ее ближе к шпинделю посредством цепной передачи.

- Передний центр (зубчатая штука, которая вращает деревянную заготовку) очень плохо удерживает заготовку. Конструкцию надо менять.

И не забывайте при работе пользоваться средствами индивидуальной защиты. Не нарушайте требования техники безопасности, какими бы они глупыми и смешными не казались.

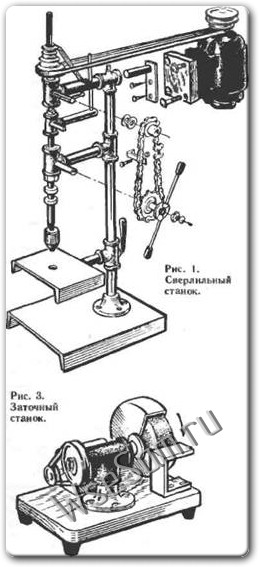

Каждый домашний мастер имеет в своем инструментальном арсенале множество различных приспособлений, позволяющих ему воплощать свои творческие задумки в жизнь. Здесь не только привычные всем наборы ключей, отверток, надфилей и напильников. Уважающий себя специалист обязательно обладает станочным оборудованием. Это приспособление для заточки режущего инструмента, небольшой по своим габаритам токарный станок по дереву или металлу, фрезерный станок или циркулярная пила, сварочная установка. Изготовить сверлильный станок своими руками может даже начинающий домашний мастер.

Изготовить сверлильный станок своими руками может даже начинающий домашний мастер.

Почему станок эффективнее дрели

Как правило, в домашних условиях при необходимости сверления отверстий используют ручную или электрическую дрель. Использование этих инструментов оправдано только в том случае, если нет особых требований к точности высверливаемого отверстия.

При попытке высверливания отверстий дрелью сверло может сместиться в сторону, в результате чего получится либо брак, либо изделие невысокого качества. Выполнить глубокое отверстие в строго вертикальном или строго горизонтальном направлении без станка вообще невозможно.

Очень трудно высверлить в каком-либо материале не сквозную дырку, а отверстие на заданную глубину (глухое отверстие) с применением дрели, так как этот инструмент не предусматривает использование в ходе сверления линейки. Сверлильный станок очень легко справится с подобной задачей.

При работе с мягкими материалами, такими как дерево или пластмасса, станок можно использовать для создания фрезерованных отверстий или выемок. Выполнить подобные операции дрелью невозможно.

Выполнить подобные операции дрелью невозможно.

Настольный сверлильный станок своими руками:схемы и чертежи

Необязательно тратить деньги на настольный сверлильный станок, ведь его не так уж и сложно сделать своими руками. Для этого понадобится приобрести, изготовить или воспользоваться бывшими в употреблении деталями. Мы расскажем вам о создании нескольких конструкций, и вы сможете подобрать свою модель для сборки.

Дрель есть почти у каждого хозяина, строящего или ремонтирующего свой дом или квартиру, занимающегося ремонтом бытовой и садовой техники, различными поделками из металла и дерева. Но для выполнения некоторых операций дрели недостаточно: нужна особая точность, требуется просверлить отверстие под прямым углом в толстой доске или просто хочется облегчить свой труд. Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала.

Тип привода — принципиальное различие конструкций самодельных сверлильных станков. Одни из них изготавливаются с использованием дрели, в основном электрической, другие — с использованием двигателей, чаще всего — от ненужной бытовой техники.

Одни из них изготавливаются с использованием дрели, в основном электрической, другие — с использованием двигателей, чаще всего — от ненужной бытовой техники.

Основные узлы

Независимо от сложности, обусловленной необходимостью решения тех или иных технических задач, каждый самодельный сверлильный станок содержит в своей конструкции следующие основные узлы:

- станина;

- электродвигатель;

- патрон для сверла;

- передаточный механизм;

- органы управления и измерительное оборудование.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Патрон выполняет функцию держателя сверла, которое будет использовано в ходе сверления отверстий различных диаметров.

Электрический двигатель, получающий питание от бытовой сети, предназначен для создания вращающего момента и передачи его патрону через передаточный механизм.

Передаточный механизм позволяет уменьшать или увеличивать скорость вращения патрона при перестановке имеющегося в нем приводного ремня с одной пары шкивов на другую. Шкив для сверлильного станка можно взять от оборудования промышленного изготовления или сделать самостоятельно.

Органы управления — это кнопки включения/выключения электродвигателя, а также рычаг, посредством которого вращающееся сверло заглубляют внутрь обрабатываемой детали.

Измерительное оборудование представляет собой линейку, которая закреплена на вертикально движущейся части станка. При этом точка отсчета расположена на неподвижной части, а движущаяся совместно со сверлом вниз линейка указывает глубину высверливания глухого отверстия.

Способы изготовления

Оборудование может быть изготовлено из самых разнообразных исходных компонентов. Создаваемый станок может быть не универсальным, а узкопрофильным, например, для сверления отверстий в печатных платах. Исходя из этого этапы изготовления станка могут несколько различаться. Далее на примерах описан ход изготовления различных по конструкции и предназначению устройств в условиях домашней лаборатории.

Далее на примерах описан ход изготовления различных по конструкции и предназначению устройств в условиях домашней лаборатории.

Мини -сверлилка

Многие радиолюбители либо уже имеют, либо очень желают иметь в своей мастерской аппарат для сверления отверстий в платах. Зачем покупать в магазине дремеля, если можно создать мини-сверлильный станок своими руками? От своих традиционных аналогов настольный станок отличается миниатюрными габаритами, соответственно, все его детали также имеют небольшие размеры. Как правило, вес таких устройств не превышает 5 кг, станина — площадка 300х300 мм, высота около 250 мм.

Для сборки миниатюрного станочного оборудования потребуются такие комплектующие:

- несущая станина;

- стабилизирующее рамочное устройство;

- планка, предназначенная для перемещения рабочей головки;

- устройство амортизации;

- планка крепления электрического двигателя;

- электродвигатель;

- блок питания электродвигателя;

- переходные устройства и цанга.

Сборку миниатюрного станка для сверления отверстий в печатных платах нужно выполнять в следующей последовательности:

Читать также: Пуансоны для гибки листового металла

- Монтаж станины. В качестве станины можно использовать площадку из текстолита 300х300 мм, толщина которой составляет 20−50 мм. При необходимости в нижней части станины следует просверлить отверстия и закрепить в них ножки.

- Монтаж рамки держателя и планки перемещения. Просверлив отверстия в нужных местах, эти детали следует надежно прикрепить к станине.

- Монтаж рамки держателя с амортизатором. Эти детали также закрепляют на плоскости станины.

- Установка на рамку держателя рукоятки перемещения сверлильной головки и соединение ее с амортизатором.

- Монтаж электрического двигателя.

- Крепление к валу электродвигателя цангового устройства или специального миниатюрного патрона для сверл малого диаметра.

- Изготовление блока питания и подключение его к электрическому двигателю.

- Установка сверла в патрон и проведение тестового сверления.

Самодельный мини — станок для радиолюбителя готов к эксплуатации.

Станок из дрели

Мастерам, которые конструируют и собирают мебель в домашних условиях, невозможно обойтись без специального станкового оборудования. Собрать простенький, но прекрасно справляющийся с возложенными на него функциями сверлильно — присадочный станок своими руками несложно даже в домашней мастерской.

Это можно сделать без покупки каких-либо специфических или дорогостоящих комплектующих. Для создания такого оборудования потребуется ручная или электрическая дрель промышленного изготовления, которую необходимо закрепить на самостоятельно изготовленной станине.

Прежде всего, следует подготовить необходимые инструменты и материалы:

- электрическая или ручная дрель;

- лист фанеры толщиной 10−12 мм, размерами 300х500 мм;

- деревянные бруски;

- шурупы по дереву или саморезы.

Порядок сборки станка состоит из следующих операций:

- Прежде всего, следует создать рабочий чертеж станка с указанием размеров его основных конструктивных элементов.

- Из имеющейся в распоряжении древесины вырезать все конструктивные элементы будущего станка.

- Создать координатный стол для станка своими руками. Для этого лист фанеры размерами 300х500 мм необходимо разметить продольными и поперечными линиями с шагом 10 мм.

- К горизонтально размещенному координатному столу или станине необходимо закрепить тщательно отшлифованный наждачной бумагой деревянный брусок, который будет выполнять роль вертикальной направляющей.

- Далее необходимо изготовить каретку из листа фанеры толщиной 10−12 мм, к которой будет крепиться электрическая или ручная дрель. С этой целью на лицевой панели нужно собрать устройство, позволяющее надежно фиксировать дрель, а с обратной стороны листа закрепить изготовленный из брусков квадрат, который будет надеваться на вертикальную направляющую.

Внутренние поверхности этого квадрата также тщательно должны быть отшлифованы.

Внутренние поверхности этого квадрата также тщательно должны быть отшлифованы. - К верхней части направляющей следует закрепить деревянный рычаг перемещения каретки вверх-вниз. К каретке нужно прикрутить штангу, после чего скрепить рычаг и штангу шарнирным соединением.

- На завершающем этапе необходимо натереть воском все трущиеся деревянные поверхности.

После подключения вилки электрической дрели к сети переменного тока самодельный станок готов к эксплуатации по назначению.

Вариантов множество. Можно сделать хороший станок из фотоувеличителя. В этом случае старое оборудование уже имеет готовую станину и вертикальную направляющую. Остается только закрепить каретку с электродрелью.

Настольный сверлильный станок своими руками: схемы и чертежи

Необязательно тратить деньги на настольный сверлильный станок, ведь его не так уж и сложно сделать своими руками. Для этого понадобится приобрести, изготовить или воспользоваться бывшими в употреблении деталями. Мы расскажем вам о создании нескольких конструкций, и вы сможете подобрать свою модель для сборки.

Мы расскажем вам о создании нескольких конструкций, и вы сможете подобрать свою модель для сборки.

Дрель есть почти у каждого хозяина, строящего или ремонтирующего свой дом или квартиру, занимающегося ремонтом бытовой и садовой техники, различными поделками из металла и дерева. Но для выполнения некоторых операций дрели недостаточно: нужна особая точность, требуется просверлить отверстие под прямым углом в толстой доске или просто хочется облегчить свой труд. Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала.

Тип привода — принципиальное различие конструкций самодельных сверлильных станков. Одни из них изготавливаются с использованием дрели, в основном электрической, другие — с использованием двигателей, чаще всего — от ненужной бытовой техники.

Различия между конструкциями печатных плат для сквозного и поверхностного монтажа

Эл Райт, инженер по применению печатных плат

Epec Engineered Technologies

Одним из первых решений, связанных с компоновкой печатной платы (ПП), является выбор типа и стиль используемых компонентов. Это решение в основном обусловлено электрическими требованиями к печатной плате, но как только они удовлетворены, часто можно выбрать из множества доступных конфигураций и посадочных мест для распространенных типов компонентов, таких как резисторы, конденсаторы и диоды. Выбранные типы компонентов будут влиять на размер и внешний вид готовой сборки печатной платы (PCBA).

Это решение в основном обусловлено электрическими требованиями к печатной плате, но как только они удовлетворены, часто можно выбрать из множества доступных конфигураций и посадочных мест для распространенных типов компонентов, таких как резисторы, конденсаторы и диоды. Выбранные типы компонентов будут влиять на размер и внешний вид готовой сборки печатной платы (PCBA).

В прошлом компоненты с длинными выводами вставлялись, как правило, вручную в сквозные отверстия на печатной плате. Затем выводы будут припаяны, чтобы сформировать постоянные взаимосвязи с отверстиями. Это было известно как сквозная сборка.

Однако конструкторы все чаще предпочитают использовать более современный (хотя уже полностью отработанный) метод сборки, в котором используются компоненты, выводы которых прикрепляются только к поверхности печатной платы, без необходимости в ответном отверстии. Этот метод, первоначально известный как «плоский монтаж», с тех пор стал более широко известен как технология поверхностного монтажа (SMT).

Ниже приводится краткое сравнение методов сквозного монтажа и поверхностного монтажа для использования в качестве справочного руководства по принятию решений разработчиками печатных плат.

Технология сквозных отверстий

Несмотря на то, что компоненты сквозных отверстий представляют собой старую из двух технологий, все еще есть веские причины для их использования. Например, любой любитель с паяльником может собрать печатную плату со сквозными отверстиями или небольшую партию с минимальными усилиями, потому что отверстия, которые принимают выводы компонентов, расположены дальше друг от друга, чем контактные площадки на поверхностях типа SMT. Типичное расстояние от центра отверстия до центра отверстия обычно составляет 0,100 дюйма или больше, даже для процессоров DIP. Такое большое расстояние упрощает пайку печатных плат со сквозными отверстиями. Вероятность случайного создания перемычек между выводами одного компонента или между выводами соседних компонентов практически исключена. Это сокращает поиск и устранение неисправностей и доработку после того, как плата полностью собрана и включена.

Это сокращает поиск и устранение неисправностей и доработку после того, как плата полностью собрана и включена.

Плата со сквозным отверстием и 14-контактным DIP. Расстояние между выводами для DIP составляет 0,100 x 0,300 дюйма с 14 отверстиями и соответствующими контактными площадками.

Платы со сквозными отверстиями также могут быть полезны в более профессиональных условиях, особенно на стадии прототипа проекта. Макет прототипа может временно использовать компоненты со сквозными отверстиями, чтобы можно было быстро собрать плату для базовой проверки концепции. После того, как будет доказано, что плата работает правильно, разработчик может заменить меньшие типы SMT с теми же значениями и пересмотреть компоновку печатной платы в пределах меньшего размера для окончательного тестирования и возможного производства. Подобный подход может сэкономить первоначальные затраты на проект, особенно те, которые связаны с субподрядом небольшой партии сторонним сборщиком. Имейте в виду, что небольшие партии часто требуют более высоких цен от сторонних поставщиков услуг, которые, естественно, предпочитают настраивать большие объемы производства, чтобы их машины продолжали работать.

Имейте в виду, что небольшие партии часто требуют более высоких цен от сторонних поставщиков услуг, которые, естественно, предпочитают настраивать большие объемы производства, чтобы их машины продолжали работать.

Экономия средств за счет технологии сквозных отверстий

Экономия средств при использовании печатных плат сквозных отверстий заключается в том, что нет необходимости создавать новый трафарет припоя каждый раз, когда печатная плата подвергается ревизии. Это может сэкономить сотни долларов на дизайне, который проходит два или три вращения, прежде чем он будет признан функциональным. Кроме того, нет необходимости настраивать оборудование для подъема и размещения или приобретать сопутствующие катушки с компонентами SMT, пока окончательная конфигурация печатной платы не будет готова к производству.

Внутрисхемное тестирование после сборки компонентов часто может выполняться вручную и собственными силами для небольшой партии плат, что устраняет расходы на приспособления или связанные с этим расходы на настройку. Конечным преимуществом является возможность использования оловянно-свинцового припоя (наименее затратная металлизация поверхности) при работе со сквозными платами. Присущая HASL неплоскостность, которая может затруднить размещение компонентов поверхностного монтажа с мелким шагом, не является проблемой для конструкций со сквозными отверстиями.

Конечным преимуществом является возможность использования оловянно-свинцового припоя (наименее затратная металлизация поверхности) при работе со сквозными платами. Присущая HASL неплоскостность, которая может затруднить размещение компонентов поверхностного монтажа с мелким шагом, не является проблемой для конструкций со сквозными отверстиями.

Печатная плата со сквозными отверстиями для любительского применения, в данном случае гитарная педаль эффектов. Обратите внимание на микросхемы, все они либо 8-контактные, либо 14-контактные с размерами центров 0,100 x 0,300 дюйма.

Еще одним преимуществом, помимо исключения дополнительных затрат, связанных с поверхностным монтажом, является то, что можно оценить механические проблемы (такие как чрезмерная деформация и скручивание) во время проверки и компенсировать их во время перепроектирования, не вызывая непреодолимых трудностей сборки, которые могли бы происходят при СМТ. Это связано с тем, что деформация и скручивание не так критичны для печатной платы, собранной вручную, как для печатной платы, заполненной с помощью оборудования для сборки и установки. Сборщик-человек может просто изменить угол наклона запястья, чтобы улучшить посадку неподатливого компонента, но для правильной работы автоматизированной машине требуется печатная плата с высокой степенью плоскостности. Прототип со сквозным отверстием может выявить механические недостатки, связанные с конструкцией, до того, как они станут дорогостоящими и трудоемкими трехсторонними кричащими согласованиями между вашим производителем печатных плат, вашим контрактным сборщиком и вами.

Сборщик-человек может просто изменить угол наклона запястья, чтобы улучшить посадку неподатливого компонента, но для правильной работы автоматизированной машине требуется печатная плата с высокой степенью плоскостности. Прототип со сквозным отверстием может выявить механические недостатки, связанные с конструкцией, до того, как они станут дорогостоящими и трудоемкими трехсторонними кричащими согласованиями между вашим производителем печатных плат, вашим контрактным сборщиком и вами.

Таким образом, когда необходимые типы компонентов доступны в сквозной форме, использование сквозной технологии в цикле разработки может поддерживать ваш проект и может упростить процесс сборки прототипа и небольших партий проектов без оплаты. для сторонних сервисов. Сроки могут быть более предсказуемыми и контролируемыми с меньшим количеством побочных проблем, которые могут задержать критическое время выхода вашего продукта на рынок. Поэтому, возможно, стоит подумать о временном использовании сквозных компонентов на ранних этапах разработки и проверки, независимо от того, являетесь ли вы конечным пользователем любителем, стартапом в отрасли или признанным поставщиком электроники.

Технология поверхностного монтажа

Несмотря на приведенные выше обоснования использования компонентов для сквозного монтажа на печатной плате, компоненты для поверхностного монтажа обладают многими преимуществами, с которыми просто не могут сравниться компоненты для сквозного монтажа.

Одно из самых очевидных преимуществ заключается в том, что можно достичь гораздо большей плотности компонентов и вычислительной мощности, помещая все это в гораздо меньшую и легкую печатную плату. По мере того, как устройства, управляемые печатными платами, становятся все меньше и меньше, эффективное использование доступной площади поверхности становится все более важным. Технология SMT становится необходимостью.

Например, потребуется несколько 14-контактных или 16-контактных двухрядных процессоров, каждый размером около 0,80 x 0,35 дюйма, чтобы хотя бы приблизиться к вычислительной мощности, доступной в одном поверхностном монтаже BGA или 64-контактном процессоре QFP, который может поместиться в пределах общей площади один квадратный дюйм или меньше. В дополнение к большему размеру компонентов для типов сквозных отверстий, межсоединения на печатной плате потребуют дополнительного места для размещения переходных отверстий.

В дополнение к большему размеру компонентов для типов сквозных отверстий, межсоединения на печатной плате потребуют дополнительного места для размещения переходных отверстий.

Миниатюризация на ходу: 64-контактный процессор QFP для поверхностного монтажа имеет размеры всего 0,472 x 0,472 дюйма.

Напротив, при использовании компонентов поверхностного монтажа сквозное металлизированное отверстие, необходимое для каждого вывода сквозного компонента, исключается и заменяется относительно небольшой поверхностной прокладкой. Затем можно просверлить небольшие переходные отверстия в самих контактных площадках для поверхностного монтажа, непосредственно под выводами компонента SMT, что позволяет выполнять межсоединения по оси Z, которые затем могут разветвляться от стенки переходного отверстия к одному или нескольким внутренним сигнальным слоям. Все эти взаимосвязи теперь могут происходить либо внутри, либо в непосредственной близости от собственного пространства устройства, что значительно экономит доступное пространство. Пространство вокруг компонента SMT затем можно использовать для размещения дополнительных компонентов. Более высокая плотность, возможная с SMT, является побочным продуктом как меньшего размера самих компонентов, так и пространства, высвобождаемого за счет отказа от сверления монтажных отверстий для компонентов. Связанное с этим преимущество заключается в том, что для плат SMT обычно используются обе стороны печатной платы для монтажа компонентов.

Пространство вокруг компонента SMT затем можно использовать для размещения дополнительных компонентов. Более высокая плотность, возможная с SMT, является побочным продуктом как меньшего размера самих компонентов, так и пространства, высвобождаемого за счет отказа от сверления монтажных отверстий для компонентов. Связанное с этим преимущество заключается в том, что для плат SMT обычно используются обе стороны печатной платы для монтажа компонентов.

64-контактный разъем BGA для поверхностного монтажа, шаг 0,031 дюйма. Обратите внимание, что на контактных площадках шариков есть небольшие углубления, указывающие на то, что они использовались для размещения переходных отверстий в контактных площадках, чтобы обеспечить маршрутизацию отвода внутреннего слоя.

С такими преимуществами следует учитывать несколько соображений, которые следует учитывать при проектировании печатных плат для поверхностного монтажа. Материалы, отделка поверхности и механические характеристики становятся все более важными. Проблемы с любым из этих элементов могут стать причиной больших головных болей, когда придет время собирать печатные платы на автоматизированном оборудовании.

Проблемы с любым из этих элементов могут стать причиной больших головных болей, когда придет время собирать печатные платы на автоматизированном оборудовании.

Особенности конструкции для поверхностного монтажа

Материалы и отделка поверхности играют решающую роль и до некоторой степени взаимодействуют друг с другом. Свинцовый припой, используемый в HASL, является плохим выбором для поверхностного монтажа (особенно на компонентах с шагом выводов менее 0,050 дюйма), поскольку он имеет тенденцию образовывать лужи на одном конце контактной площадки, где затем охлаждается в неплоском состоянии. Выводы компонентов должны располагаться ровно, чтобы избежать проблем с позиционированием, поэтому, даже если соответствие RoHS не является проблемой, лучше всего выбрать более плоское покрытие, такое как ENIG, иммерсионное серебро или иммерсионное олово, при работе с SMD с более мелким шагом. .

Также очень важно не занижать базовый ламинат. Платы SMT обычно требуют более высоких температур пайки, чем платы со сквозными отверстиями, в первую очередь из-за того, что чаще всего используется бессвинцовая обработка поверхности. Материалы, отвечающие требованиям IPC-4101D/126 (Tg 170C, Td 340C, с неорганическими наполнителями), выдерживают высокие температуры пайки. Они также выдерживают многократные термоциклические удары, возникающие при сборке двусторонних плат SMT или плат, использующих многокомпонентные технологии.

Материалы, отвечающие требованиям IPC-4101D/126 (Tg 170C, Td 340C, с неорганическими наполнителями), выдерживают высокие температуры пайки. Они также выдерживают многократные термоциклические удары, возникающие при сборке двусторонних плат SMT или плат, использующих многокомпонентные технологии.

Графическим изображениям Gerber требуется несколько дополнительных функций, чтобы процесс сборки SMT прошел гладко. Добавьте по крайней мере один набор реперных площадок к внешним слоям (чаще всего в виде буквы «L» вдоль внешних краев печатной платы), чтобы оборудование для захвата и установки имело ориентир для выравнивания печатной платы и для определения размеров. опорная точка. Рассмотрите возможность устранения отверстий паяльной маски для переходных отверстий, чтобы свести к минимуму возможность короткого замыкания припоя и устранить отражения, которые могут сбить с толку устройство захвата и размещения, когда оно пытается идентифицировать реперные точки.

Для внутрисхемного тестирования рекомендуется добавлять контактные площадки для контрольных точек везде, где они вам нужны. В зависимости от испытательного оборудования они могут быть типа SMT или иметь отверстия для установки измерительных щупов. Поработайте со своим ассемблером или тестовой службой, чтобы определить, какой тип лучше.

В зависимости от испытательного оборудования они могут быть типа SMT или иметь отверстия для установки измерительных щупов. Поработайте со своим ассемблером или тестовой службой, чтобы определить, какой тип лучше.

Учитывая важность точности размеров и характер автоматизированного сборочного оборудования, очень важно «запроектировать» плоскостность. Сделайте это, балансируя медное покрытие как можно более равномерно от слоя к слою и заливая медью большие пустые области везде, где это возможно. Это предотвратит неравномерное напряжение от вытягивания материала в определенном направлении после травления.

Внутренний слой для печатной платы SMT. Темные участки изначально были лишены меди на нескольких внутренних слоях, что позволяло печатной плате искривляться при термических нагрузках. Наше предложение состояло в том, чтобы налить дополнительную медь в пустые области, чтобы выровнять напряжение между слоями.

Используйте стопки, симметричные относительно центра стопки, чтобы слои поддерживали друг друга по оси Z. Например, шестислойная печатная плата обычно укладывается следующим образом: верхний сигнал L1, препрег, плоскость L2, ядро FR4, внутренний сигнал L3, препрег, внутренний сигнал L4, ядро FR4, плоскость L5, препрег, нижний сигнал L6. Это будет работать до тех пор, пока область меди на каждом слое достаточно хорошо сбалансирована (особенно на парах слоев ядра на L2-L3 и L4-L5), и это будет размещать плоскости, где они будут доступны в качестве эталона для управления импедансом на слоях 1. +3, 4+6.

Например, шестислойная печатная плата обычно укладывается следующим образом: верхний сигнал L1, препрег, плоскость L2, ядро FR4, внутренний сигнал L3, препрег, внутренний сигнал L4, ядро FR4, плоскость L5, препрег, нижний сигнал L6. Это будет работать до тех пор, пока область меди на каждом слое достаточно хорошо сбалансирована (особенно на парах слоев ядра на L2-L3 и L4-L5), и это будет размещать плоскости, где они будут доступны в качестве эталона для управления импедансом на слоях 1. +3, 4+6.

Если вы строите прототип, и он деформируется или скручивается, не пытайтесь «исправить» проблему, добавляя требования к чертежу для деформации и скручивания, которые превышают требования IPC. Спецификации деформации и скручивания IPC уже в два раза более строгие для SMT, чем для сквозных отверстий, и большинство производителей будут сопротивляться, если вы попросите что-то более жесткое. Вместо этого пересмотрите проект на наличие потенциальных причин проблемы и убедитесь, что вы понимаете, когда возникает проблема — на голых печатных платах в момент их получения, во время сборки или в обоих случаях. Затем поработайте с изготовителем, который часто может дать рекомендации, которые облегчат проблему при последующих запусках.

Затем поработайте с изготовителем, который часто может дать рекомендации, которые облегчат проблему при последующих запусках.

Резюме: Сквозное отверстие или SMT?

Приведенная выше информация предназначена для объяснения основных различий между технологией сквозного монтажа и технологии SMT для рассмотрения при планировании нового проекта проектирования печатной платы. Несмотря на то, что SMT является гораздо более распространенной технологией за последние несколько лет, сквозные отверстия по-прежнему могут удовлетворять определенные потребности, если они обеспечивают необходимую вычислительную мощность при разумном размере занимаемой площади. Перед началом цикла разработки полезно рассмотреть оба типа печатных плат и взвесить их плюсы и минусы.

Таблица 1: Сравнение характеристик

Наиболее распространенное неплоское покрытие HASL. | Отделка Planar (ENIG, иммерсионное серебро, OSP.) |

| Отверстие, необходимое для ввода выводов компонентов. | Компоненты крепятся к поверхностным подкладкам, без отверстий. |

| 2-сторонняя сборка редко. | 2-сторонний монтаж обычный. |

| Расстояние между выводами компонентов обычно составляет 0,100 дюйма или более. | Расстояние между выводами компонента 0,0157 дюйма (0,0197 дюйма, обычное значение) |

| Ручная сборка. | |

| Пайка ручная или автоматическая. | Пайка обычно автоматизирована. |

| Трафарет не требуется. | Трафарет требуется, если только небольшая партия, простая печатная плата. |

| Отверстия в контактных площадках невозможны. | Возможны отверстия в контактных площадках. |

| Ламинат стандартной температуры (130°C Tg). | Высокотемпературный (170С Tg) ламинат. |

| Контрольные точки для сквозных отверстий. | Контрольные точки сквозного отверстия или поверхностного монтажа. |

| Меньшая плотность компонентов и схем. | Значительно увеличена плотность компонентов. |

Плата большего размера. | Минимальный размер печатной платы. |

| Переделка относительно проста. | Более сложная доработка. |

| Умеренная деформация и скручивание допустимы. | Деформация и скручивание более важны для сборки. |

| Реперные площадки не требуются для размещения компонентов. | Реперные прокладки, необходимые для автоматизированного оборудования для захвата и размещения. |

Ищете техническую поддержку для проектирования вашей печатной платы?

Наша команда опытных инженеров готова помочь вам со всеми вашими потребностями в печатных платах от проектирования, прототипов и производства.

Запросить цену Запрос поддержки проектирования

×

Загрузка электронной книги

10 лучших проверок проектирования печатных плат

Советы по проектированию, помогающие упростить производство

Загрузите копию

Руководство по проектированию печатных плат | Основы печатных плат (PCB)

— Реклама —

Процесс проектирования схемы может варьироваться от разработки маленькой игрушки до большой космической станции. Другие приложения могут также включать развлечения, оборону, связь, медицину, автомобилестроение, автоматизацию и т. д., которые включают логику, память, управление и принятие решений. Разработчики должны просто определить вход и требуемый результат.

Другие приложения могут также включать развлечения, оборону, связь, медицину, автомобилестроение, автоматизацию и т. д., которые включают логику, память, управление и принятие решений. Разработчики должны просто определить вход и требуемый результат.

Решения различных проблем и требований должны определять основные требования к конструкции схемы. Проектирование сложной схемы начинается с процесса инвестирования, определения проблем разработки продукта и жизненного цикла проекта, а также рассмотрения вопроса о возврате инвестиций.

Проектирование сложной схемы — это один аспект задачи, тогда как преобразование схемы в проект печатной платы — другой. Эта конструкция должна хорошо трансформироваться в физическую форму, чтобы желаемая электрическая цепь приобрела форму. Идеально разработанный дизайн печатной платы всегда является ключом к успеху в производственном процессе, в то время как плохо спроектированная печатная плата приводит к потере времени и усилий, переделкам и отказу продукта. Хуже того, он может оказаться бесполезным, и его результат плохо коррелирует с реальными сценариями.

Хуже того, он может оказаться бесполезным, и его результат плохо коррелирует с реальными сценариями.

– Advertisement –

Итак, помимо знаний, связанных с расположением сотен и тысяч компонентов и дорожек, отвечающих физическим и электрическим требованиям, разработчик печатных плат также должен хорошо разбираться в производственном процессе.

Разработчик печатных плат должен следовать стандартам проектирования для сборки (DFA) при проектировании печатных плат. Эти стандарты относятся к стоимости и эффективности этого продукта и предлагают минимальный риск, ясность и упрощение. Даже возможности ассемблера важны для получения общей картины DFA.

Материал подложки FR4 довольно часто используется для создания обычных и сложных конструкций печатных плат, тогда как полиамидный материал используется для проектирования высокоскоростных радиочастотных модулей. При выборе материала подложки разработчик должен иметь четкое представление об условиях окружающей среды, которым может противостоять сборка печатной платы.

Сложные конструкции печатных плат могут иметь некоторые особые требования к сборке, такие как сборка механических компонентов, запрессовка деталей, клеи, жгут проводов, сборка корпуса, жгут проводов и контрольные точки. Следовательно, дизайнер должен учитывать все это, чтобы можно было соответствующим образом организовать детали размещения компонентов.

Сложный дизайн печатной платы требует некоторых дополнительных сложных процессов, связанных с переходными отверстиями (для деталей с мелким шагом µBGA), соединением проводов, пайкой волной припоя, программированием встроенной ИС, конформным покрытием, обработкой поверхности и т. д. Такие требования не применимы к нормальный дизайн печатной платы.

Принципы проектирования одинаковы для всех процессов проектирования печатных плат, но они различаются в отношении высокоскоростных радиочастотных характеристик, поскольку в этих проектах должны учитываться сопротивление, индуктивность и емкость, а также дорожки и диэлектрики, влияющие на время нарастания сигнала, и импеданс, которые ограничивают верхний предел. частота.

частота.

Точно так же правила проектирования печатных плат для процесса пайки волной припоя различаются ориентацией компонентов и формой контактных площадок. Получение правильных форм контактных площадок является основной проблемой для деталей с мелким шагом для поверхностного монтажа, в то время как затенение является основной проблемой для ориентации деталей.

Причина создания двухсторонних печатных плат заключается в том, что размещение сложных компонентов, таких как BGA, CSP, QFP, DFN POP на верхней стороне, не вступает в прямой контакт с волнами. Если это неизбежно, то пакет следует повернуть на 45 градусов относительно направления движения волны.

Стандарты и спецификации для проектирования печатных плат и доступности включают IPC-2221, IPC-6011 и IPC-6012. Многие приложения для проектирования печатных плат (ПО компоновки печатных плат) доступны в виде пакетов на базе Windows, таких как CAD SOFT, Eagle PCB, Novarm DipTrace и т. д.

Введение

Хотя термин «печатная плата» является также именоваться «печатными монтажными платами» или «печатными монтажными картами». Первый патент на дизайн печатной платы был разработан в 1903. До 1946 года продолжалось применение одно- и двусторонних плит в виде сквозных отверстий без покрытия. Далее, в 1947 году, были разработаны двухсторонние плиты со сквозными отверстиями, а с 1960 года был разработан многослойный процесс.

Первый патент на дизайн печатной платы был разработан в 1903. До 1946 года продолжалось применение одно- и двусторонних плит в виде сквозных отверстий без покрытия. Далее, в 1947 году, были разработаны двухсторонние плиты со сквозными отверстиями, а с 1960 года был разработан многослойный процесс.

До появления печатных плат схемы конструировались посредством трудоемкого процесса соединения «точка-точка». Это приводило к частым отказам в местах соединения проводов и коротким замыканиям, когда изоляция проводов начинала стареть и трескаться.

Значительным достижением стала разработка технологии намотки проводов, при которой провод небольшого сечения буквально обматывался вокруг каждой точки соединения, создавая газонепроницаемое соединение, которое было очень прочным и легко заменяемым. Этот метод был единственным вариантом до появления печатных плат.

Печатная плата

Это основа для физической поддержки и подключения электронных, электрических и механических компонентов. Механическая опора для компонентов обеспечивается основанием платы, электрически соединенным с помощью токопроводящих дорожек и контактных площадок. Плата состоит из подложек с медными дорожками, которые выполняют роль проводов, к которым подключаются компоненты. Эти компоненты припаяны к печатной плате так, чтобы они прочно держались. Изоляционный и медный слои на плате содержат сигнальные дорожки для питания и заземления.

Механическая опора для компонентов обеспечивается основанием платы, электрически соединенным с помощью токопроводящих дорожек и контактных площадок. Плата состоит из подложек с медными дорожками, которые выполняют роль проводов, к которым подключаются компоненты. Эти компоненты припаяны к печатной плате так, чтобы они прочно держались. Изоляционный и медный слои на плате содержат сигнальные дорожки для питания и заземления.

Традиционно компоненты монтировались на верхнем слое в отверстия, проходящие через все слои. Позже их стали называть сквозными компонентами. С почти универсальным внедрением компонентов для поверхностного монтажа обычно можно найти компоненты, установленные как на верхнем, так и на нижнем слоях печатной платы.

Классификация печатных плат

Печатные платы можно классифицировать в соответствии с производственными процессами и материалами подложки, например:

- На основе слоев, т. е. в зависимости от количества слоев

- Тип материала подложки для изготовления, например, органический или неорганический

- Физическая структура или конструкция, т.

е. жесткая, гибкая или полужесткая

е. жесткая, гибкая или полужесткая - Расчет рисунка проводника на основе приложения

Такие атрибуты, как неорганическая основа, дискретная проводка, добавка, многопроволочная проволока и проволочная обмотка, были полностью исключены по мере развития технологии во всех аспектах.

Прежде чем углубляться в детали классификации печатных плат, давайте разберемся с терминологией печатных плат.

Структура печатной платы и терминология

Преобразование дизайна приложения в печатную плату — сложный технологический процесс. Проектирование печатной платы с соблюдением стандартов в отношении переходных отверстий, контактных площадок и антиконтактных площадок, площадок и дорожек — еще один сложный технологический процесс. Структура печатной платы должна соответствовать рекомендациям проектировщика по размеру печатной платы, максимально и минимально возможной ширине дорожек, минимальному зазору между дорожками и т. д.

Любой производственный заказ должен быть снабжен рекомендациями по требованиям к размерам контактных площадок, требованиям к переходным отверстиям, требованиям к заполнению и максимальным размерам примитивов, чтобы эти технические характеристики были приняты во внимание. Например, если требуется дорожка в 150 мил, дорожка в 100 и 55 мил может быть размещена рядом с перекрытием в 5 мил, чтобы получить дорожку в 150 мил.

Например, если требуется дорожка в 150 мил, дорожка в 100 и 55 мил может быть размещена рядом с перекрытием в 5 мил, чтобы получить дорожку в 150 мил.

Дорожки и расстояние между ними

След — это медная линия, которая создает электрическое соединение между двумя или более точками на печатной плате. По дорожкам течет ток. Процесс нанесения дорожек на печатную плату может быть либо гальванопокрытием, либо травлением на поверхности подложки для создания желаемого рисунка. Метод травления наиболее распространен в электронной промышленности.

Толщина меди на печатной плате указывается в унциях (унциях) на квадратный фут. Как правило, чаще всего используется медь ½ унции и 1 унция. Более толстая медь до 6 унций используется для сильноточных и надежных конструкций.

Расчет ширины дорожки, толщины дорожки, расстояния между дорожками, расположения сигнальных трасс, дорожки питания и земли, а также трассировки в топологии печатной платы — все это основано на проектных расчетах и стандартах правил проектирования. Так зачем такие расчеты?

Так зачем такие расчеты?

Расчет ширины дорожки/дорожки основан на индивидуальной допустимой нагрузке по току и максимальной термостойкости. Сопротивление потоку тока генерирует тепло, которое рассеивается дорожкой в зависимости от площади поверхности, воздушного потока и толщины паяльной маски. Более широкие дорожки производят меньше тепла, которое легко рассеивается.

Расстояние между дорожками, другими словами, электрические зазоры очень важны. Рекомендуется иметь как можно больше места. Расстояние между дорожками/дорожками и ширина верхней дорожки определяются протекающим через нее током в сочетании с максимальным повышением температуры дорожки.

IPC имеет набор стандартов, касающихся зазоров и расстояний, основанных на условиях окружающей среды (не на напряжении). Обычно сигнальные дорожки имеют минимальную ширину, тогда как ширина трасс питания и заземления больше, а расстояние между ними может составлять от 40 мкм до 60 мкм. Часть для расстояния между краями важна для процесса депанелизации (рекомендуется минимальное расстояние 125 милов).

Контактные площадки или антиконтактные контактные площадки

Контактные площадки представляют собой небольшие участки меди, используемые для соединения контактов компонентов. Anti-pad означает, что заранее определенные формы удаляются из меди.

Как правило, вокруг переходного отверстия используется защитная прокладка, чтобы изолировать его от плоскости питания, где соединение не требуется.

Площадки

Контактные площадки необходимы для пайки компонента на верхнем или нижнем слое печатной платы, которые называются площадками.

Размер, форма и размеры подушки зависят от:

1. Тип используемого пакета компонентов.

2. Производственный процесс сборки платы.

Соотношение размеров контактной площадки и выводов SMT, соотношение размеров отверстий и выводов THT, кольцевое кольцо THT, размеры упаковки и шаг определяются стандартами IPC и правилами проектирования. Иногда производители определяют свой выбор. Например, размер контактной площадки BGA зависит от чистоты поверхности. Для обработки поверхности HASL размер контактной площадки BGA будет иметь диаметр 12 мил (1 мил = 0,001 дюйма), а для других поверхностей будет поддерживаться минимальный диаметр 10 мил.

Для обработки поверхности HASL размер контактной площадки BGA будет иметь диаметр 12 мил (1 мил = 0,001 дюйма), а для других поверхностей будет поддерживаться минимальный диаметр 10 мил.

Переходные отверстия

Переходные отверстия — это кусок металла, который обеспечивает соединение между различными слоями печатной платы. Он соединяет дорожки с одной стороны платы с другой через отверстие в плате. PTH (металлизированное сквозное отверстие), микро-переходные отверстия и переходные отверстия в контактной площадке — все они относятся к категории переходных отверстий.

Переходные отверстия передают сигналы или мощность между уровнями через PTH. Размер переходного отверстия зависит от ширины трассы. Между слоями используются некоторые микропереходные отверстия, называемые скрытыми переходными отверстиями, а также между внешними и внутренними слоями, называемые слепыми переходными отверстиями, которые используются, когда требуются внутренние соединения высокой плотности.

Односторонние печатные платы

Односторонние печатные платы содержат только один слой проводящего материала и лучше всего подходят для конструкций с низкой плотностью. Детали раскладываются с одной стороны, а схема с другой стороны. Плата ограничена с точки зрения схемотехники, потому что проводка происходит только с одной стороны, и перекрестная проводимость не допускается. У каждой строки должен быть свой путь.

Односторонняя печатная плата является самой базовой и отправной точкой для технологии печатных плат. Это действительно отправная точка изобретения, поскольку она играет важную роль в производстве недорогих серий простых схем.

Однослойные печатные платы имеют относительно широкую область применения: от источников питания, реле, датчиков и светодиодов до калькуляторов, принтеров, кофеварок и электронных игрушек. Однако односторонние печатные платы также имеют некоторые ограничения производительности.

Двусторонние печатные платы

Это наиболее распространенный и широко используемый тип печатных плат. Двухслойные печатные платы имеют два проводящих слоя и дорожки, расположенные по обеим сторонам подложки, как и компоненты. Из-за повышенной сложности и плотности компонентов многие печатные платы должны использовать обе стороны.

Двухслойные печатные платы имеют два проводящих слоя и дорожки, расположенные по обеим сторонам подложки, как и компоненты. Из-за повышенной сложности и плотности компонентов многие печатные платы должны использовать обе стороны.

Двухсторонняя печатная плата со сквозными металлизированными отверстиями (PTH) является универсальной рабочей лошадкой электронной промышленности. В сквозных отверстиях медные соединения проходят прямо через соединительные отверстия на противоположной стороне платы. Эти соединения PTH либо образуют простые электрические соединения между обеими сторонами печатной платы (переходные отверстия), либо обеспечивают электрическое соединение и механическую поддержку выводных компонентов. Это делает двухстороннюю печатную плату PTH гораздо более физически прочной, предлагая большую гибкость для разработчиков, низкую стоимость и меньший размер платы (с повышенной плотностью схем).

Благодаря этим преимуществам двухсторонние печатные платы нашли широкое применение, включая источники питания, промышленный контроль, управляющие реле, преобразователи, системы ИБП, светодиодное освещение, жесткие диски, принтеры, системы мобильных телефонов, системы мониторинга электропитания, испытательное оборудование. , усилители и дорожные системы.

, усилители и дорожные системы.

Многослойные печатные платы

Как следует из названия, это печатная плата с более чем двумя, четырьмя, шестью, восемью, тридцатью пятью или даже более слоями. Многие общие черты двухслойных печатных плат:

- Более двух слоев с токопроводящими дорожками, разделенными изолирующим материалом между слоями.

- Слои между токопроводящими дорожками соединяются через переходные отверстия с ламинированием по мере необходимости.

Преимущество многослойных печатных плат заключается в том, что с многослойной проводящей проволокой и высокой плотностью сверления объем становится относительно небольшим, а вес относительно легким. Линия высокой плотности уменьшает пространство для компонентов, что означает большую надежность. Поскольку существует больше слоев схемы, он является гибким для проектирования / компоновки печатной платы.

Многослойные печатные платы являются результатом развития высокоскоростной, многофункциональной, высокопроизводительной и малогабаритной электронной техники. С непрерывным развитием электронных технологий, особенно для широкого применения крупномасштабных и сверхкрупномасштабных интегральных схем, требования к многослойным печатным платам с тонкой шириной линий, малой апертурой через глухие и скрытые переходные отверстия и высокой светосилой важны для разработка высокой плотности, высокой точности и высокого уровня для удовлетворения потребностей рынка.

С непрерывным развитием электронных технологий, особенно для широкого применения крупномасштабных и сверхкрупномасштабных интегральных схем, требования к многослойным печатным платам с тонкой шириной линий, малой апертурой через глухие и скрытые переходные отверстия и высокой светосилой важны для разработка высокой плотности, высокой точности и высокого уровня для удовлетворения потребностей рынка.

Преимущества многослойных печатных плат:

- Уменьшенный размер и вес платы

- Высокая плотность и гибкость

Возможность реализации нескольких функций, которые лучше справляются с помехами, позволяет разработчикам создавать очень плотные и очень сложные конструкции.

Довольно часто дополнительные слои в этих конструкциях используются в качестве силовых плоскостей, которые питают схему питанием, что также снижает уровень электромагнитных помех, излучаемых конструкциями.

Основываясь на достоинствах, упомянутых выше, многослойные печатные платы применяются в продуктах, которые требуют высоких технологий и точности или в продуктах с более высокими требованиями к пространству, таких как спутники, компьютеры, технология GPS, серверы, хранение данных, передача сигналов, рентгеновское оборудование, ручное удерживаемые устройства и т.

Однако недостатками таких плат являются высокая стоимость и сложность тестирования.

Типы печатных плат

Жесткие печатные платы

Это относится к тем, у которых основным материалом является тип твердого материала, который не может быть согнут, например, стекловолокно. Типичные печатные платы можно отнести к категории жестких, поскольку они составляют большинство плат.

Жесткие гибкие печатные платы

Платы, в которых используется комбинация гибких и жестких плат. Благодаря устранению необходимости в разъемах и кабелях между отдельными жесткими частями можно уменьшить размер платы и общий вес системы. Этот тип процесса применим при разработке плат для сотовых телефонов, военных, спутниковых, медицинских и автомобильных приложений.

Гибкие печатные платы

Эти электронные схемы формируются путем монтажа электронных устройств на гибких пластиковых подложках. Они идеально подходят для высоких и гибких приложений, таких как автомобили, дисководы, принтеры и т. д. Однако ремонт гибких цепей невозможен.

д. Однако ремонт гибких цепей невозможен.

Печатные платы с алюминиевым покрытием

Обычно используемые в устройствах с высокой мощностью, таких как мощные светодиодные продукты и импульсные источники питания, эти платы обеспечивают идеальное решение для рассеивания тепла и механических нагрузок высокого уровня. Конструкция обеспечивает охлаждение мощных компонентов при больших нагрузках.

Основные сведения о подложках печатных плат

Подложку также называют диэлектрическим материалом. Это изоляционный материал, зажатый между двумя проводящими слоями печатной платы. Когда создается печатная плата, состоящая из более чем двух слоев, в качестве подложки используется тканевый материал, пропитанный смолой, обычно называемый PrePreg.

Армированная стекловолокном подложка, известная как FR4, недорогая, огнеупорная и водонепроницаемая, чаще всего используется производителями печатных плат.

Для высокочастотных печатных плат, т. е. высокоскоростных цифровых и радиочастотных конструкций, подложка бывает трех типов:

е. высокоскоростных цифровых и радиочастотных конструкций, подложка бывает трех типов:

- Фтор — дорогостоящая диэлектрическая подложка, используемая для продуктов с частотой более 5 ГГц.

- Смола PPE

- Модифицированная эпоксидная смола – недорогая и обычно FR4 используется для продуктов с частотным диапазоном 1–10 ГГц.

Полиимид представляет собой подложку, способную работать в условиях высоких температур и обладающую высокой огнестойкостью. Этот субстрат настоятельно рекомендуется для аэрокосмических приложений, несмотря на то, что его водопоглощающая природа является недостатком, который не имеет отношения к этому применению.

Изготовление печатных плат

Односторонняя плата изготовлена из жесткого ламината, состоящего из тканого стекловолоконного эпоксидного материала, плакированного медью различной толщины с одной стороны.

Двусторонние платы изготовлены из одного и того же типа основного материала, покрытого медью различной толщины с двух сторон. PrePreg или предварительно пропитанный связующий лист действуют как «клей», который скрепляет сердцевины. Есть много типов материалов, которые мы можем использовать. Мы используем FR4 — тканую ткань из стекловолокна, предварительно пропитанную эпоксидной смолой, известную в промышленности как стадия B.

PrePreg или предварительно пропитанный связующий лист действуют как «клей», который скрепляет сердцевины. Есть много типов материалов, которые мы можем использовать. Мы используем FR4 — тканую ткань из стекловолокна, предварительно пропитанную эпоксидной смолой, известную в промышленности как стадия B.

Многослойные платы изготовлены из одного и того же основного материала с медной фольгой сверху и снизу и одним или несколькими сердечниками «внутреннего слоя». Количество «слоев» соответствует количеству слоев медной фольги. Многослойное изготовление начинается с выбора сердцевины внутреннего слоя или тонкого многослойного материала нужной толщины. Толщина сердечников может варьироваться от 0,038 до 0,005 дюйма, а количество используемых сердечников зависит от конструкции платы.

Понимание процесса изготовления

Медная пленка. Медная фольга, используемая в печатных платах, обычно представляет собой листы весом ½ унции и 1 унции на квадратный фут или номинальной толщиной 0,0007 и 0,00134 дюйма.

Процесс производства дизайна печатной платы

Шаг №1 – Создание пленки

Для создания файлов вашего дизайна мы создаем точное представление вашего дизайна на пленке. Мы создадим одну пленку на слой.

Этап №2 – Сырье для резки

Промышленный стандарт толщиной 0,059″, медное покрытие с двух сторон. Панели будут обрезаны, чтобы вместить много досок.

Этап №3 – Просверливание отверстий