Минимальный диаметр фрезы по металлу: Фрезы по металлу

alexxlab | 23.10.2020 | 0 | Разное

ГОСТ 17025-71 Фрезы концевые с цилиндрическим хвостовиком. Конструкция и размеры

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ФРЕЗЫ КОНЦЕВЫЕ С ЦИЛИНДРИЧЕСКИМ ХВОСТОВИКОМ Конструкция и размеры End mills with cylindrical shank. Design and dimensions |

ГОСТ |

Дата введения 01.01.73

Настоящий стандарт распространяется на концевые фрезы с цилиндрическим хвостовиком, предназначенные для обработки поверхностей и уступов.

Требования

стандарта в части пп. 1, 2,

5,

7а, 8 (кроме второго

абзаца), 11

являются обязательными, другие требования настоящего стандарта являются

рекомендуемыми.

Вводная часть. (Введена дополнительно, Изм. № 6).

1а. (Исключен, Изм. № 6).

1. Фрезы должны изготовляться двух типов:

1-е нормальным зубом;

2-е крупным зубом.

Фрезы каждого типа изготовляют в двух исполнениях:

А – с цилиндрической ленточкой;

Б – заточенные наостро.

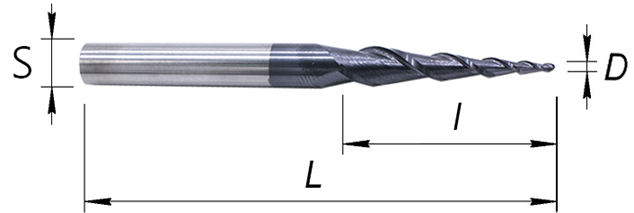

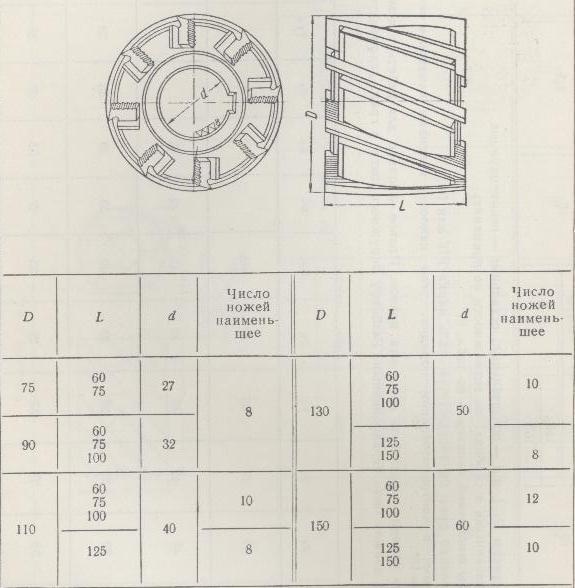

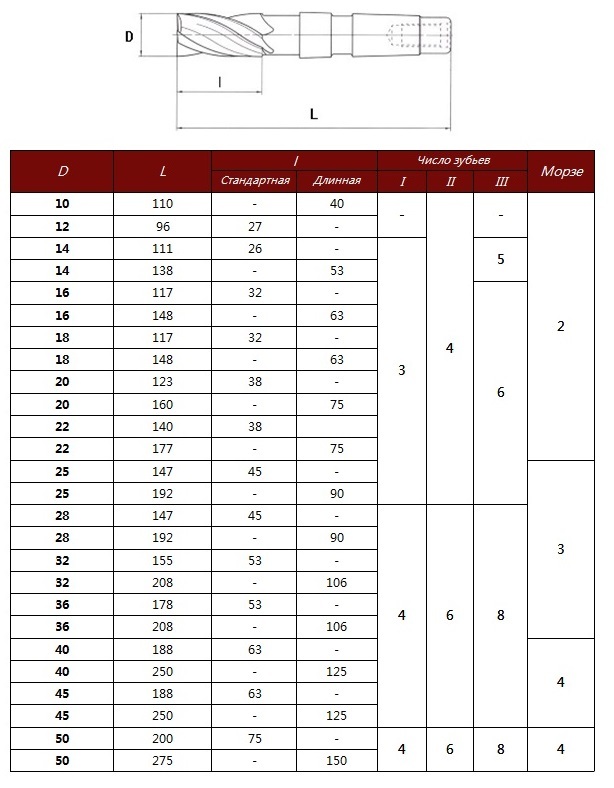

2. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1*

* Черт. 2 исключен.

Таблица 1

Размеры в мм

|

Фрезы типа 1 |

d |

d 1 |

l |

L |

Число зубьев |

||||||||

|

Исполнения А |

Исполнения Б |

||||||||||||

|

Праворежущие |

Леворежущие |

Праворежущие |

Леворежущие |

||||||||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

|

Применяемость |

Обозначение |

Применяемость |

||||||

|

2220-0164 |

2220-0165 |

2220-0166 |

2220-0167 |

2,0 |

4,0 |

7 |

39 |

Для фрез типа 1 |

3 | ||||

|

2220-0173 |

2220-0174 |

2220-0175 |

2220-0176 |

2,5 |

8 |

40 |

|||||||

|

2220-0001 |

2220-0002 |

2220-0031 |

2220-0135 |

3,0 |

4 |

||||||||

|

2220-0182 |

2220-0183 |

2220-0184 |

2220-0185 |

3,5 |

10 |

42 |

|||||||

|

2220-0003 |

2220-0004 |

2220-0033 |

2220-0137 |

4,0 |

11 |

43 |

|||||||

|

2220-0005 |

2220-0006 |

2220-0035 |

2220-0139 |

5,0 |

5,0 |

13 |

47 |

||||||

|

|

2220-0008 |

2220-0037 |

2220-0142 |

6,0 |

6,0 |

57 |

|||||||

|

2220-0429 |

2220-0432 |

2220-0039 |

2220-0144 |

7,0 |

8,0 |

16 |

60 |

||||||

|

2220-0009 |

2220-0010 |

2220-0040 |

2220-0145 |

8,0 |

19 |

63 |

|||||||

|

2220-0433 |

2220-0434 |

|

2220-0146 |

9,0 |

10,0 |

69 |

|||||||

|

2220-0011 |

2220-0012 |

2220-0042 |

2220-0147 |

10,0 |

22 |

72 |

|||||||

| 2220-0435 |

2220-0436 |

2220-0043 |

2220-0148 |

11,0 |

12,0 |

79 |

|||||||

|

2220-0013 |

2220-0014 |

2220-0044 |

2220-0149 |

12,0 |

26 |

83 |

5 |

||||||

|

2220-0015 |

2220-0016 |

2220-0046 |

2220-0152 |

14,0 |

|||||||||

|

2220-0017 |

2220-0018 |

2220-0048 |

2220-0154 |

16,0 |

16,0 |

32 |

92 |

||||||

|

2220-0019 |

2220-0020 |

2220-0050 |

2220-0156 |

18,0 |

6 |

||||||||

|

2220-0021 |

2220-0022 |

2220-0052 |

2220-0158 |

20,0 |

20,0 |

38 |

104 |

||||||

|

2220-0208 |

2220-0209 |

2220-0211 |

2220-0212 |

22,0 |

|||||||||

|

2220-0217 |

2220-0218 |

2220-0219 |

2220-0221 |

25,0 |

25,0 |

45 |

121 |

||||||

|

2220-0226 |

2220-0227 |

2220-0228 |

2220-0229 |

28,0 |

|||||||||

|

Фрезы типа 2 |

|||||||||||||

|

2220-0168 |

2220-0169 |

2220-0171 |

2220-0172 |

2,0 |

4,0 |

1 |

39 |

Для фрез типа 2 |

2 |

||||

|

2220-0177 |

2220-0178 |

2220-0179 |

2220-0181 |

2,5 |

8 |

40 |

|||||||

|

2220-0061 |

2220-0062 |

2220-0121 |

2220-0242 |

3,0 |

3 |

||||||||

|

2220-0186 |

2220-0187 |

2220-0188 |

2220-0189 |

3,5 |

10 |

42 |

|||||||

|

2220-0063 |

2220-0064 |

2220-0123 |

2220-0243 |

4,0 |

11 |

43 |

|||||||

|

2220-0065 |

2220-0066 |

2220-0125 |

2220-0244 |

5,0 |

5,0 |

13 |

47 |

||||||

|

2220-0067 |

2220-0068 |

2220-0127 |

2220-0245 |

6,0 |

6,0 |

57 |

|||||||

|

2220-0235 |

2220-0236 |

2220-0129 |

2220-0539 |

7,0 |

8,0 |

16 |

60 |

||||||

|

2220-0069 |

2220-0070 |

2220-0130 |

2220-0541 |

8,0 |

19 |

63 |

|||||||

|

2220-0237 |

2220-0238 |

2220-0131 |

2220-0542 |

9,0 |

10,0 |

69 |

|||||||

|

2220-0071 |

2220-0072 |

2220-0132 |

2220-0543 |

10,0 |

22 |

72 |

|||||||

|

2220-0239 |

2220-0241 |

2220-0133 |

2220-0544 |

11,0 |

12,0 |

79 |

|||||||

|

2220-0073 |

2220-0074 |

2220-0134 |

2220-0545 |

12,0 |

26 |

83 |

4 |

||||||

Примечания :

1. Допускается изготовлять фрезы с диаметром

хвостовиков, равным диаметрам рабочей части.

Допускается изготовлять фрезы с диаметром

хвостовиков, равным диаметрам рабочей части.

2. Размеры d , l , L соответствуют размерам фрез 1-го ряда нормальной серии по ИСО 1641-1.

Пример условного обозначения фрезы диаметром d = 8,0 мм, типа 1, праворежущей, исполнения А:

Фреза 2220-0009 ГОСТ 17025-71

То же, исполнения Б:

Фреза 2220-0040 ГОСТ 17025-71

Пример условного обозначения фрезы диаметром d = 4,0 мм, типа 2, праворежущей, исполнения А:

Фреза 2220-0063 ГОСТ 17025-71

То же, исполнения Б:

Фреза 2220-0123 ГОСТ 17025-71:

(Измененная редакция, Изм. № 3, 4, 6).

2а. (Исключен, Изм. № 3).

3. Фрезы должны изготовляться с неравномерным окружным шагом зубьев, указанным на черт. 3 и в табл. 3.

Примечание .

Допускается изготовление фрез с равномерным окружным шагом.

Черт. 3

Таблица 3*

|

Число зубьев z |

j 1 |

j 2 |

j 3 |

j 4 |

j 5 |

j 6 |

j 7 |

j 8 |

|

3 |

110° |

123° |

127° |

– |

– |

– |

– |

– |

|

4 |

90° |

85° |

90° |

95° |

– |

– |

– |

– |

|

5 |

68° |

72° |

76° |

68° |

76° |

– |

– |

– |

|

6 |

57° |

63° |

57° |

63° |

57° |

63° |

* Табл. 2

исключена.

2

исключена.

4. Фрезы должны изготовляться праворежущими, леворежущие фрезы – по требованию потребителя.

5. Фрезы диаметром до 4 мм изготовляют без торцевых зубьев.

(Измененная редакция, Изм. № 3).

6. Угол наклона стружечных канавок w:

30-35° для фрез типа 1;

35-45° для фрез типа 2.

7. Допускается изготовлять фрезы диаметром до 12 мм без шейки.

(Измененная редакция, Изм. № 3).

7а. Размеры хвостовиков – по ГОСТ 25334.

(Введен дополнительно, Изм. № 1; измененная редакция, Изм. № 6).

8. Центровые отверстия – по ГОСТ 14034.

Допускается по согласованию с потребителем изготовлять фрезы диаметром от 2,0 до 6,0 мм без центрового отверстия на торце хвостовика.

(Измененная редакция, Изм. № 3, 5, 6).

8а.

Допускается цилиндрическая выточка со стороны рабочей части или на обоих

торцах.

(Введен дополнительно, Изм. № 6).

9. Элементы конструкции и геометрические параметры фрез указаны в приложении 1.

10. (Исключен, Изм. № 6).

11. Технические требования – по ГОСТ 17024.

12. Размеры фрез по ИСО 1641-1 приведены в приложении 2.

(Введен дополнительно, Изм. № 6).

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

1. Элементы конструкции и геометрические параметры фрез указаны на черт. 1, 2 и в табл. 1, 2.

Черт. 1

Таблица 1

мм

|

d |

l |

l 1 |

l 2 |

d 2 |

d 3 |

z |

h |

h 1 |

r |

r 1 |

f |

f 1 |

f 2 |

|

2,0 |

7,0 |

– |

– |

– |

– |

4 |

0,3 |

– |

0,1 |

– |

– |

0,2 |

0,1 |

|

2,5 |

8,0 |

||||||||||||

|

3,0 |

0,6 |

0,2 |

0,3 |

0,2 |

|||||||||

|

3,5 |

10,0 |

||||||||||||

|

4,0 |

11,0 |

0,9 |

0,3 |

||||||||||

|

5,0 |

13,0 |

6,0 |

4,5 |

1,2 |

1,6 |

0,4 |

0,5 |

1. |

0,4 |

0,3 |

|||

|

6,0 |

8,0 |

5,5 |

1,4 |

0,5 |

0,5 |

0,4 |

|||||||

|

7,0 |

16,0 |

6,5 |

1,7 |

1,8 |

0,6 |

||||||||

|

8,0 |

19,0 |

1 , 0 |

7,5 |

4,0 |

2,0 |

2,0 |

0,7 |

0,8 |

0,7 |

0,5 |

|||

|

9,0 |

10,0 |

8,5 |

2,2 |

0,8 |

|||||||||

|

10,0 |

22,0 |

9,5 |

4,5 |

2,4 |

2,3 |

1,0 |

1,0 |

1,5 |

1,0 |

0,6 |

|||

|

11,0 |

12,0 |

10,5 |

2,5 |

1,2 |

|||||||||

|

12,0 |

26,0 |

11,0 |

6,0 |

5 |

2,7 |

2,5 |

1,4 |

||||||

|

14,0 |

2,0 |

6,5 |

3,2 |

3,5 |

1,5 |

1,2 |

0,8 |

||||||

|

16,0 |

32,0 |

15,0 |

3,6 |

4,0 |

1,6 |

1,5 |

|||||||

|

18,0 |

2,5 |

7,0 |

6 |

4,0 |

4,1 |

||||||||

|

20,0 |

38,0 |

16,0 |

19,0 |

9,0 |

4,5 |

1,8 |

|||||||

|

22,0 |

4,4 |

4,9 |

1,6 |

1,2 |

|||||||||

|

25,0 |

45,0 |

20,0 |

4,0 |

24,0 |

10,0 |

5,0 |

5,4 |

2,0 |

|||||

|

28,0 |

5,5 |

12,0 |

5,6 |

6,0 |

2,0 |

Черт. 2

2

Таблица 2

мм

|

d |

l |

l 1 |

l 2 |

d 2 |

d 3 |

z |

h |

h 1 |

r |

r 1 |

f |

f 1 |

f 2 |

|

2,0 |

7,0 |

– |

– |

– |

– |

3 |

0,5 |

– |

0,2 |

– |

– |

0,2 |

0,1 |

|

2,5 |

8,0 |

||||||||||||

|

3,0 |

0,8 |

0,3 |

0,3 |

0,2 |

|||||||||

|

3,5 |

10,0 |

||||||||||||

|

4,0 |

11,0 |

1,0 |

0,5 |

||||||||||

|

5,0 |

13,0 |

6,0 |

4,5 |

1,3 |

1,6 |

0,6 |

0,5 |

1,0 |

0,4 |

0,3 |

|||

|

6,0 |

8,0 |

5,5 |

1,6 |

0,8 |

0,5 |

0,4 |

|||||||

|

7,0 |

16,0 |

6,5 |

1,8 |

1,8 |

0,9 |

||||||||

|

8,0 |

19,0 |

1,0 |

7,5 |

4. |

2,1 |

2,0 |

1,0 |

0,8 |

1,0 |

0,7 |

0,5 |

||

|

9,0 |

10,0 |

8,5 |

2,4 |

2,1 |

1,2 |

||||||||

|

10,0 |

22,0 |

9,5 |

4,5 |

2,7 |

2,3 |

1,3 |

1,0 |

1,5 |

1,0 |

0,6 |

|||

|

11,0 |

12,0 |

10,5 |

2,8 |

2,4 |

1,4 |

||||||||

|

12,0 |

26,0 |

11,0 |

6,0 |

4 |

3,0 |

2,5 |

1,5 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 4).

(Измененная редакция, Изм. № 4).

РАЗМЕРЫ ФРЕЗ ПО ИСО 1641-1-78

Размеры фрез указаны на черт. 3 и в табл. 3, 4.

Черт. 3

Таблица 3

мм

|

Диапазон диаметров d |

Рекомендуемый диаметр d |

Диаметр хвостовика d 1 |

Нормальная серия |

Длинная серия |

|||||||

|

l |

L |

l |

L |

||||||||

|

св. |

До |

Ряд |

Ряд |

Ряд |

|||||||

|

1 |

2 |

1 |

2 |

1 |

2 |

||||||

|

1,90 |

2,36 |

2,0 |

– |

4 |

6 |

7 |

39 |

51 |

10 |

42 |

54 |

|

2,36 |

3,00 |

2,5 3,0 |

– |

8 |

40 |

52 |

12 |

44 |

56 |

||

|

3,00 |

3,75 |

– |

3,5 |

10 |

42 |

54 |

15 |

47 |

59 |

||

|

3,75 |

4,00 |

4,0 |

– |

11 |

43 |

55 |

19 |

51 |

63 |

||

|

4,00 |

4,75 |

– |

5 |

6 |

45 |

55 |

53 |

63 |

|||

|

4,75 |

5,00 |

5,0 |

– |

13 |

47 |

57 |

24 |

58 |

68 |

||

|

5,00 |

6,00 |

6,0 |

– |

6 |

57 |

68 |

|||||

|

6,00 |

7,50 |

– |

7,0 |

8 |

10 |

16 |

60 |

66 |

30 |

74 |

80 |

|

7,50 |

8,00 |

8,0 |

– |

19 |

63 |

69 |

38 |

82 |

88 |

||

|

8,00 |

9,50 |

9,0 |

10 |

69 |

88 |

||||||

|

9,50 |

10,00 |

10,0 |

– |

13 |

72 |

45 |

95 |

||||

|

10,00 |

11,80 |

– |

11,0 |

12 |

79 |

102 |

|||||

|

11,80 |

15,00 |

12,0 |

14,0 |

16 |

83 |

53 |

110 |

||||

|

15,00 |

19,00 |

16,0 |

18,0 |

16 |

32 |

92 |

63 |

123 |

|||

|

19,00 |

23,00 |

20,0 |

22,0 |

20 |

38 |

104 |

75 |

141 |

|||

|

23,60 |

30,00 |

25,0 |

28,0 |

25 |

45 |

121 |

90 |

166 |

|||

|

30,00 |

37,60 |

32,0 |

36,0 |

32 |

53 |

133 |

106 |

186 |

|||

|

37,50 |

47,50 |

40,0 |

45,0 |

40 |

63 |

155 |

125 |

217 |

|||

|

47,50 |

60,00 |

50,0 |

56,0 |

50 |

75 |

177 |

150 |

252 |

|||

|

60,00 |

67,00 |

63,0 |

50 |

63 |

90 |

192 |

202 |

180 |

282 |

292 |

|

|

67,00 |

75,00 |

75,0 |

71,0 |

63 |

202 |

292 |

|||||

Примечание . Два ряда общей длины фрез L

соответствуют двум рядам диаметров

хвостовиков. Длины L

и l выбраны так, чтобы разность L – l была постоянной, независимо от серии фрез, и

равнялась приведенной в табл. 4.

Два ряда общей длины фрез L

соответствуют двум рядам диаметров

хвостовиков. Длины L

и l выбраны так, чтобы разность L – l была постоянной, независимо от серии фрез, и

равнялась приведенной в табл. 4.

Таблица 4

мм

|

Диаметр рабочей части d |

L – l |

Диаметр рабочей части d |

L – l |

||||

|

Ряд |

Ряд |

||||||

|

св. |

до |

1 |

2 |

св. |

до |

1 |

2 |

|

1,9 |

4,0 |

32 |

44 |

19,0 |

23,6 |

66 |

|

|

4,0 |

5,0 |

34 |

44 |

23,6 |

30,0 |

76 |

|

|

5,0 |

6,0 |

44 |

30,0 |

37,5 |

80 |

||

|

6,0 |

8,0 |

44 |

50 |

37,5 |

47,5 |

92 |

|

|

8,0 |

10,0 |

50 |

47,5 |

60,0 |

102 |

||

|

10,00 |

15,0 |

57 |

60,0 |

67,0 |

102 |

112 |

|

|

15,0 |

19,0 |

60 |

67,0 |

75,0 |

112 |

||

ПРИЛОЖЕНИЕ 2. (Введено дополнительно, Изм. № 6).

(Введено дополнительно, Изм. № 6).

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Д.И. Семенченко, канд. техн. наук. Н.И. Минаева; Т.А. Лавренова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 09.06.71 № 1104

3. Срок проверки – 2000 г., периодичность проверки – 10 лет

4. Стандарт полностью соответствует СТ СЭВ 109-79

5. ВЗАМЕН ГОСТ 8237-57 в части фрез с цилиндрическим хвостовиком, МН 409-65, МН 410-65

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 14034-74 |

8 |

|

ГОСТ 17024-82 |

11 |

|

ГОСТ 25334-94 |

7а |

|

ИСО 1641-1-78 |

2, 12 |

7. Ограничение срока действия снято Постановлением Госстандарта от 25.03.82 № 1232

Ограничение срока действия снято Постановлением Госстандарта от 25.03.82 № 1232

8. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменениями № 1, 2, 3, 4, 5, 6, утвержденными в феврале 1973 г., январе 1977 г., марте 1982 г., апреле 1985 г., марте 1991 г., сентябре 1995 г. (ИУС 2-73, 2-77, 6-82, 7-85, 6-91, 12-95)

Скорость вращения фрезы по металлу — РИНКОМ

Содержание

Скорость вращения фрезы по металлу

- Частота вращения фрезы по металлу

- На что влияет скорость резания

- Подача фрезы

- Ширина фрезерования

-

Полезные советы по выбору режимов резания

- Выбор режима резания в зависимости от материала заготовки

- Где купить фрезы по металлу

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции. Это:

Это:

-

частота вращения фрезы по металлу;

-

подача;

-

ширина фрезерования.

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

-

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин.

Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

-

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

-

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин.

-

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

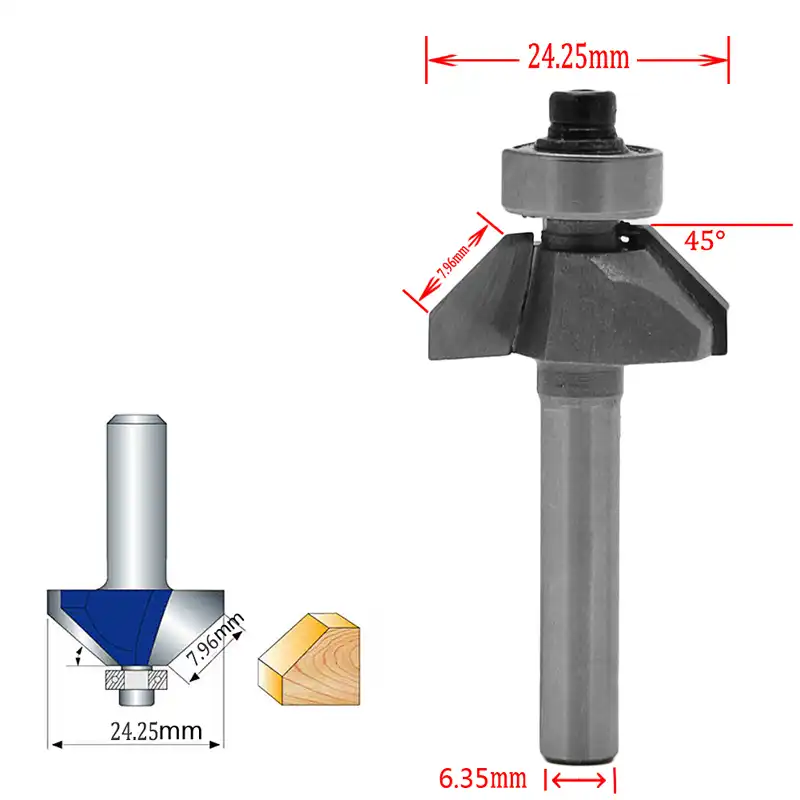

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

Расскажем обо всем в деталях.

-

Производительность. Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

-

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания.

-

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

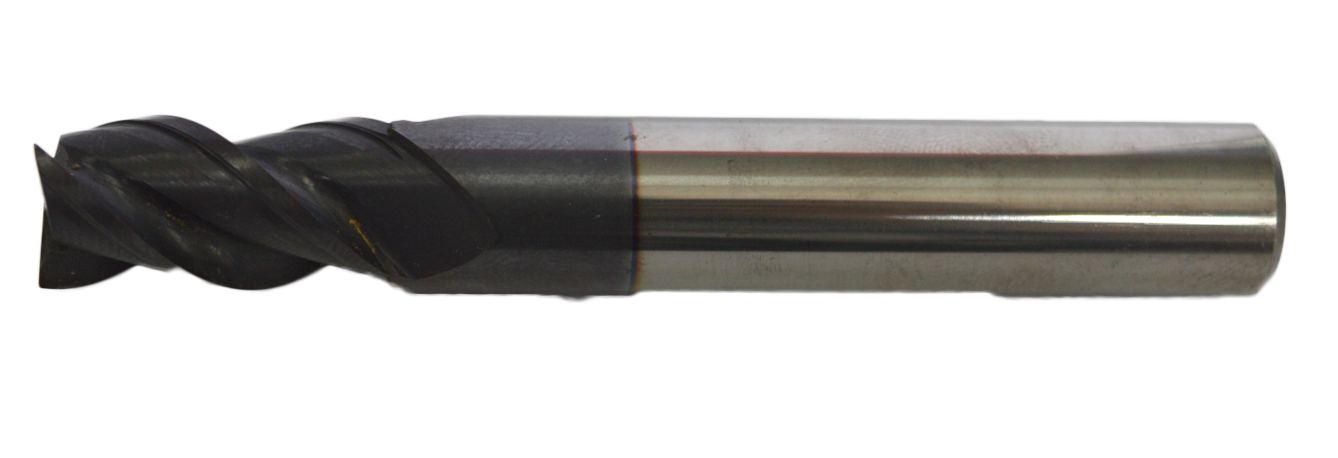

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

-

Толщина металла, снимаемая за один проход.

-

Производительность оборудования для фрезерования.

-

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

-

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности.

-

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

-

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента.

-

Ширину фрезерования выбирают в зависимости от диаметров инструментов.

-

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

-

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках.

-

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез.

-

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов.

-

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки.

С увеличением диаметра скорость резания фрезы по металлу снижается.

С увеличением диаметра скорость резания фрезы по металлу снижается.

-

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот.

-

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально.

-

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

-

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов.

-

Твердость. С ее увеличением сложность обработки возрастает.

-

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

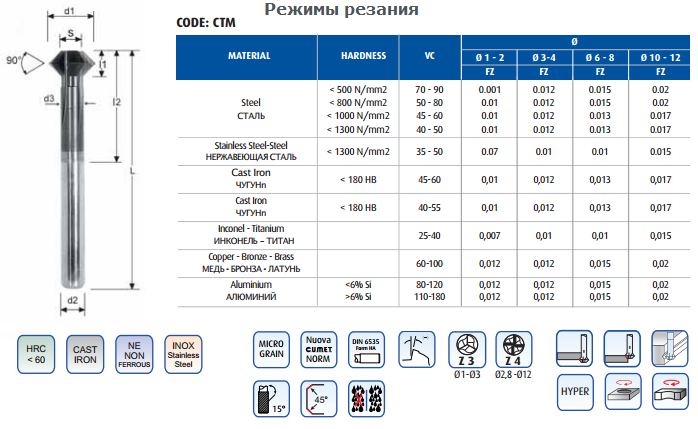

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

-

Дисковые.

-

Торцевые.

-

Концевые.

-

Угловые.

-

Цилиндрические.

-

Червячные.

-

Шпоночные и т.

д.

д.

Купить необходимые приспособления вы можете на сайте или по телефону. Ждем ваших заказов.

Рекомендации по фрезерованию

Выбор диаметра фрезы зависит, как правило, от ширины обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцовыми фрезами. В этом случае рекомендуется выбирать диаметр фрезы, превышающий ширину фрезерования на 20–50%.

Если обработка может быть произведена за несколько проходов, то ширина резания за каждый проход должна быть равной 3/4 диаметра фрезы. При этом

формирование стружки и нагрузка на режущую кромку будут оптимальными.

При этом

формирование стружки и нагрузка на режущую кромку будут оптимальными.

Рис. 2.11. Варианты расположения фрезы относительно заготовки

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

При обработке закрытого паза (замкнутой области) основная проблема заключается в трудности первоначального входа инструмента в материал заготовки, так как большинство концевых фрез плохо работают на засверливание. Существует несколько способов решения этой проблемы. Самый простой выход из ситуации – предварительно просверлить технологическое отверстие и затем спокойно опустить в него фрезу. Более интересные способы – маятниковое и спиральное врезания. В этом случае отпадает необходимость предварительного сверления, режущий инструмент входит в материал заготовки плавно.

В этом случае отпадает необходимость предварительного сверления, режущий инструмент входит в материал заготовки плавно.

Рис. 2.12. Для вертикального входа инструмента желательно заранее просверлить отверстие на глубину последующего фрезерования |

Рис. 2.13. Маятниковое врезание (фрезерование) |

Рис. 2.14. Траектория спирального врезания с выходом в плоскость обработки |

Особую осторожность нужно соблюдать при обработке тонкостенных карманов. Желательно, чтобы материал выбирался постепенно и обязательно при попутном способе фрезерования. В противном случае появляется вероятность «подрыва» тонкой стенки.

Обрабатывая внутренние радиусы, старайтесь, чтобы радиус фрезы был немного меньше, чем радиус в углу кармана (контура). Дело в том, что в момент, когда фреза входит в угол, ширина фрезерования возрастает скачкообразно, что может привести к «подхвату» инструмента и, как следствие, подрезать обрабатываемый контур или сломать фрезу. При назначении диаметра фрезы для черновой обработки внутренних радиусов желательно, чтобы оставляемый в углах припуск не превышал 0,20×D, где D – диаметр последующей чистовой фрезы.

Дело в том, что в момент, когда фреза входит в угол, ширина фрезерования возрастает скачкообразно, что может привести к «подхвату» инструмента и, как следствие, подрезать обрабатываемый контур или сломать фрезу. При назначении диаметра фрезы для черновой обработки внутренних радиусов желательно, чтобы оставляемый в углах припуск не превышал 0,20×D, где D – диаметр последующей чистовой фрезы.

При обработке глубоких контуров и уступов необходимо обеспечить достаточную жесткость инструмента во избежание его отжима и исключения «конусности» обработанной поверхности. Желательно, чтобы диаметр инструмента D удовлетворял условию H

Часто фрезерование производится в два этапа: черновой – контур обрабатывается послойно с небольшим припуском, чистовой – оставшийся припуск удаляется за один проход фрезы на финальной глубине.

Рис. 2.15. Простейшие способы подвода инструмента

При выполнении чернового и особенно чистового фрезерования инструмент следует подводить к обрабатываемой поверхности по касательной или по прямой линии под острым углом. Следуя этому правилу, необходимо и отводить инструмент. Дело в том, что при первоначальном врезании в материал заготовки фреза подвергается резкой нагрузке, что может привести к ее поломке или к тому, что на поверхности детали в месте входа фрезы в материал останется след или неровность. Если врезание будет плавным, то нагрузка на инструмент будет возрастать постепенно и поверхность останется «чистой».

Следуя этому правилу, необходимо и отводить инструмент. Дело в том, что при первоначальном врезании в материал заготовки фреза подвергается резкой нагрузке, что может привести к ее поломке или к тому, что на поверхности детали в месте входа фрезы в материал останется след или неровность. Если врезание будет плавным, то нагрузка на инструмент будет возрастать постепенно и поверхность останется «чистой».

Режимы резания

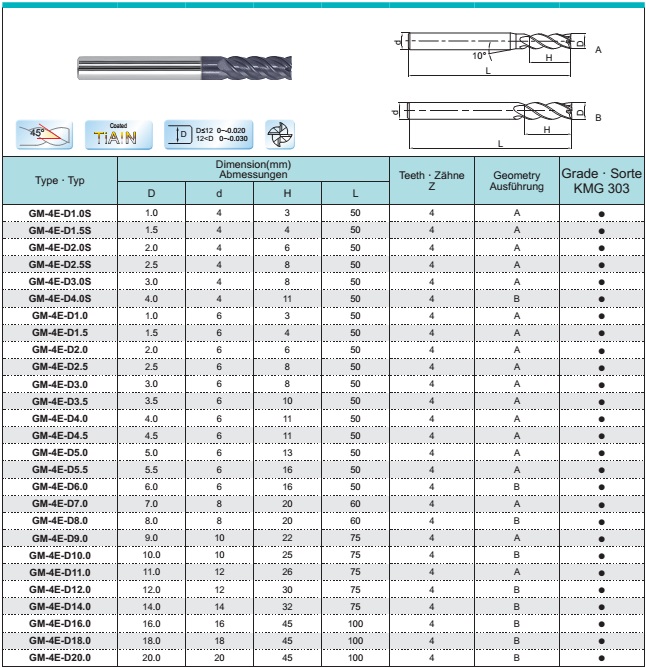

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3. 175 мм или 6 мм 175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

*Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

*При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

*При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя – вырастает нагрузка на инструмент и соответственно вероятность его сломать).

*Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

*При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

*При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

*Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

*Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

*При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры – хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи – это основные параметры для установки режимов резанья.

Скорость вращения (n) – зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 – 24 000 об/мин (для высокоскоростных 40 000 – 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3. 14

14

V – скорость резания (м/мин) – это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz – подача на один зуб фрезы (мм)

z – количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Обрабатываемый материал | Скорость резания (V), м/мин | Подача на зуб (fz), мм | |||||

0. | 1-2мм | 3-4мм | 5-6мм | 8-10мм | 12-16мм | ||

Пластик | 300-400 | 0.02 | 0.06 | 0.15 | 0.20 | 0.30 | 0.40 |

Оргстекло | 100-150 | 0.02 | 0.05 | 0.10 | 0.18 | 0.25 | 0.30 |

Дерево | 200-450 | 0. | 0.035 | 0.055 | 0.09 | 0.12 | 0.18 |

Алюминий | 80-100 | 0.01 | 0.02 | 0.035 | 0.04 | 0.075 | 0.12 |

Латунь, Бронза | 100-120 | 0.01 | 0.02 | 0.03 | 0.04 | 0.07 | 0.10 |

Магний | 150-180 | 0. | 0.02 | 0.035 | 0.04 | 0.075 | 0.12 |

Сталь | 35-50 | 0.005 | 0.01 | 0.015 | 0.02 | 0.03 | 0.05 |

Чугун | 40-60 | 0.005 | 0.015 | 0.02 | 0.03 | 0.04 | 0.06 |

Титан | 20-30 | 0. | 0.01 | 0.02 | 0.03 | 0.04 | 0.07 |

Термопласты | 50-150 | 0.1 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 |

Стеклопластик | 100-150 | 0.1 | 0.03 | 0.04 | 0.08 | 0.10 | 0.12 |

Примечание:

Если система СПИД (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Технология фрезерных работ по металлу

Фрезерные работы по металлу являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление фрезерных обрабатывающих центров с ЧПУ и современных CAM– программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

Основные понятия.

Фрезерование (фрезеровка) – это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу – нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом – переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной обработки:

1. Фрезеровка против подачи – встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи – попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 – 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град – центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм – величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм – ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых – равна ширине фрезеруемого паза.

Ширина среза в мм – длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм – расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

Подача при фрезеровании определяется тремя параметрами:

sz мм/зуб – подачей на один зуб, определяющей величину нагрузки каждого зуба фрезы

в процессе резания;

s0 = sz• z мм/об – подачей на один оборот фрезы;

sm= s0 • n = sz • z • n мм/мин – минутной подачей, определяющей основное технологическое время.

При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

Скорость резания при фрезеровании определяют по формуле:

где T – стойкость фрезы, которая является табличным значением.

Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными.

Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Основное технологическое время Т0 при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

где sM— минутная подача в мм/мин;

l– длина фрезерования в мм;

l1 – величина врезания в мм

l2 – величина выхода инструмента в мм.

Фрезы для фрезерного станка по металлу: какие бывают, виды, цена

Фрезы по металлу применяют для высокопроизводительной грубой обдирки заготовок и финишной доводки с высокой точностью и чистотой поверхности. Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах. Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Справка! Режущие кромки делают из твердых сплавов с высокой износостойкостью. Хвостовики фрез из пластичного металла с высоким сопротивлением на кручение и удар: Ст 45, Ст 40Х, инструментальные У8, У10.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

- правое – по часовой стрелке;

- левое.

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Справка! Если в маркировке фрезы не указано направление, то это стандартный инструмент с правым рабочим вращением.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Справка! При затыловке инструмента, диаметр фрезы уменьшается.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

Важно!

Некоторые фрезы, предназначенные для глубокой фрезеровки и создания сложных конфигураций, затачиваются по контуру или передней поверхности с затыловкой. Это обеспечивает свободный отвод стружки.

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Местонахождение режущих кромок

Расположение режущих кромок зависит от назначения и конфигурации инструмента:

- боковое;

- нижнее;

- фигурное;

- комбинированное.

Для фрезеровки по плоскости, отрезки и вырезки канавок достаточно иметь одну кромку. Вырезка прямых и фигурных пазов, зубьев и других сложных элементов производится одновременно по нескольким поверхностям.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

Дисковые

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

- отрезные;

- прорезные.

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

Торцевые

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

- торцевой;

- боковой.

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Важно!

При замене пластин они выставляются по плоскости и проверяются на радиальное биение.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

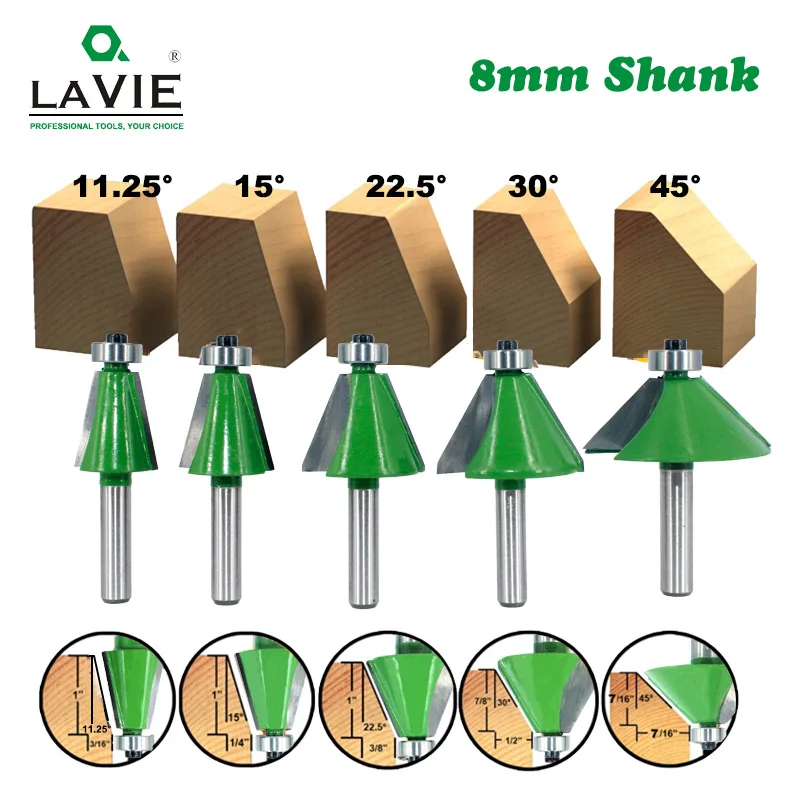

Угловые

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Важно!

Угол заточки концевых фрез влияет на удаление стружки с зоны реза. Наклон режущей кромки увеличивается вместе с диаметром инструмента, начиная с 30⁰.

Фасонные

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Важно!

Червячные фрезы устанавливают на зубофрезерные станки. Они выделены в отдельную группу и имеют первую цифру маркировки 5.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Справка! При отсутствии фрезы нужной конфигурации, паз делается в несколько проходов. Сначала прорезается узкая часть на всю глубину, выбирается широкое основание.

Шпоночные

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Сферические

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding MITSUBISHI |

Каталог MITSUBISHI 2014 Металлорежущий инструмент (Всего 1352 стр. | ||||||||

991 Каталог MITSUBISHI 2014 Металлорежущий инструмент токарный и вращающийся Стр.K035 | ||||||||

Режимы резания Mitsubishi при фрезерной обработке Диаметр фрезы (мм) Обрабатываемый материал Твердость Ширина 012- -016 018- -025 028- 0100 резания ае (мм) Глубина резания ар (мм) Подача на зуб fz (мм/зуб) Глубина резания ар (мм) Подача на зуб fz (мм/зуб) Глубина резания ар (мм) Подача на зуб fz (мм/зуб) 0.25D1 4 0.15 4 0.25 4 0.20 4-7 0.10 4-7 0.15 4-7 0.10 И Алюминиевые сплавы 0.25 0.5D1 4 0.15 4 0.20 4 0.20 4-7 0.10 4-7 0.10 4-7 0.10 0.5 0.75D1 5 0.10 5 0.15 5 0.10 1 D1 (паз) 5 0.10 5 0.20 5 0.15 S 0.25D1 4 0.15 4 0.15 4 0.10 1 Титановые сплавы 350НВ 4-7 0.10 4-7 0.10 4-7 0.07 0.25 0.5D1 3 0.05 3 0.05 3 0.05 1 Жаропрочные сплавы 0.5 0.75D1 2 0.10 2 0.05 2 0.05 D1 (паз) 1 0.05 1 0.05 1 0.05 4 0.10 5 0.15 5 0.15 0.25D1 4-7 0.07 5-7 0.10 5-7 0.10 7-8.5 0.07 Закалённая Стапь 40 55HRC 0. | ||||||||

См.также / See also : | ||||||||

Корпусные фрезы по металлу Конструкция / Parts of a milling cutter | Механическое крепление пластин / Insert clamping system | |||||||

Фрезерование металлов Основы / Basics of milling | Встречное и попутное фрезерование / Up and down cut milling | |||||||

Оснастка для фрезерных станков по металлу / Мilling tool holders | Формулы фрезерования / Milling formulas | |||||||

Скорость резания от диаметра Таблица / Surface speed to RPM conversion | Присоединительные размеры фрез / Mounting dimensions of milling cutters | |||||||

| Фрезы Mitsubishi с пластинами сменными режущими С хвостовиком или отверстием для крепления | ||||||||

Каталог MITSUBISHI 2014 Металлорежущий инструмент (Всего 1352 стр. ) ) | ||||||||

| | 988 | 989 | 990 Рекомендуемые режимы резания Mitsubishi при фрезеровании торцевыми фрезами APX3000 со сменными режущими твердосплавными пластинами | 992 Многофункциональные концевые сборные фрезы Mitsubishi АРХ4000 Главный угол в плане при фрезеровании 90 градусов Характеристики фрезерного инструмента | 993 | 994 | ||

| Каталоги инструмента MITSUBISHI | ||||||||

| | ||||||||

Каталог MITSUBISHI 2018 Инструмент режущий (англ.яз / ENG) (2040 страниц) | Каталог MITSUBISHI 2017 Новинки металлорежущего инструмента 17.1 (250 страниц) | Каталог MITSUBISHI 2016 Вращающийся и токарный режущий инструмент (1412 страниц) | Каталог MITSUBISHI 2016 Металлорежущий инструмент для мехобработки (англ.  яз / ENG) яз / ENG)(1636 страниц) | Каталог MITSUBISHI 2015 Токарный и вращающийся инструмент (англ.яз / ENG) (1672 страницы) | Каталог MITSUBISHI 2015 Новый режущий инструмент 15.2 (308 страниц) | |||

Каталог MITSUBISHI 2015 Сверла для обработки отверстий в металле (англ.яз / ENG) (226 страниц) | Каталог MITSUBISHI 2014 Металлорежущий инструмент (1352 страницы) | Каталог MITSUBISHI 2014 Новый металлорежущий инструмент 14.2 (164 страницы) | Каталог MITSUBISHI 2013 Металлорежущий инструмент (1232 страницы) | Каталог MITSUBISHI 2010 Режущий инструмент и системы (1348 страницы) | Каталог MITSUBISHI 2007 Металлорежущий инструмент и системы (1085 страниц) | |||

Каталог MITSUBISHI 2007 Новинки режущего инструмента 07.  2 2(англ.яз / ENG) (220 страниц) | ||||||||

| | ||||||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | ||||||||

— — | ||||||||

Выбор оптимальной глубины и ширины резания при фрезеровании

Недавно я получил заметку от пользователя G-Wizard, который хотел узнать, как выбрать наилучшую глубину и ширину резания при фрезеровании. Отличный вопрос. Я подозреваю, что большинство машинистов используют практические правила и привычки больше, чем что-либо еще, если только ситуация не требует чего-то, в частности, исходя из размеров обрабатываемого элемента. Они привыкли использовать какую-то часть диаметра фрезы или какую-то цифру, которую они получили по привычке (40 тысячных или около того – это то, что они всегда использовали).Возможно, их программа CAM имеет аппаратное значение по умолчанию, которое составляет процент от диаметра фрезы.

Но эти значения, хотя они и работали с течением времени, не обязательно являются оптимальными цифрами в отношении скорости съема материала, допусков на отклонение инструмента или множества других переменных, которые мы могли бы принять во внимание. Как можно более систематически подойти к проблеме?

Во-первых, у нас есть две переменные (ширина и глубина резания), поэтому будет трудно добиться прогресса, если мы не сможем определить одну из двух переменных и сосредоточиться на взаимосвязи другой.Обычно довольно легко определить одну из переменных в зависимости от ситуации. Разделим нашу работу на две категории:

– Прорезание пазов: я буду обобщать это как любую ситуацию, когда удаляемый материал очень близок к диаметру фрезы. Это может быть паз или вставка отверстия или кармана, которые лишь немного больше диаметра концевой фрезы.

– Карманы: здесь я снова буду обобщать это как любую ситуацию, когда диаметр фрезы немного меньше, чем размеры удаляемого материала. Это не означает, что нет какого-либо внутреннего радиуса или другой функции, которая больше не похожа на пример с прорезью, но по большей части у нас есть место для работы. Обратите внимание, что профилирование будет считаться таким же, как карманы для этого обсуждения.

Это не означает, что нет какого-либо внутреннего радиуса или другой функции, которая больше не похожа на пример с прорезью, но по большей части у нас есть место для работы. Обратите внимание, что профилирование будет считаться таким же, как карманы для этого обсуждения.

Хорошо, теперь мы должны взять перед собой задачу и решить, что ближе к прорезанию или врезке в карман. Причина, по которой я определил эти два способа, заключается в том, что он информирует наш выбор о том, с какой переменной работать в первую очередь. Если мы выполняем паз, ширина резки является первой переменной.Если мы обрабатываем карманы, глубина резания является первой переменной. Почему?

При прорезании пазов размер элемента очень близок к диаметру фрезы. Мы не можем взять концевую фрезу 1/2 дюйма и использовать ее для изготовления паза 1/4 дюйма. В общем, мы хотим использовать концевую фрезу наибольшего диаметра, которая подходит для данной детали, и тогда нам в значительной степени нужно сделать хотя бы один пропил на всю ширину. Как только мы уберем этот разрез, все остальное будет обработано так же, как и в кармане. Итак, при прорезании пазов мы в первую очередь ориентируемся на ширину реза и устанавливаем ширину фрезы, чтобы начать работу.

Как только мы уберем этот разрез, все остальное будет обработано так же, как и в кармане. Итак, при прорезании пазов мы в первую очередь ориентируемся на ширину реза и устанавливаем ширину фрезы, чтобы начать работу.

При формировании кармана нашим ограничением будет наименьший внутренний радиус, с которым нам придется иметь дело, а также глубина кармана. Помните, что может быть выгодно сделать два прохода. Первый с фрезой, диаметр которой слишком велик для минимальных внутренних радиусов, с которыми нам приходится иметь дело. Это черновой проход, при котором используется фреза большего размера, чтобы сделать его быстрее. Второй проход является чистовым, и для него необходимо использовать фрезу, диаметр которой меньше или равен диаметру, необходимому для достижения наименьшего внутреннего радиуса, который удерживает карман.Обратите внимание, что мы можем обойти внешний радиус (выступ) с помощью фрезы любого диаметра, это внутренний радиус, который нас ограничивает.

Итак, мы выбираем фрезу, размер которой равен наименьшему радиусу, или выбираем два прохода и выбираем фрезу большего размера. Давайте пока оставим проблему двух проходов в стороне, потому что определение того, когда это оптимально, может занять некоторое время методом проб и ошибок. Это похоже на мысль об одном проходе. Учитывая, что резак выбран, мы можем выбрать практически любую ширину реза, какую захотим.Так как же нам зафиксировать переменную, когда кладем в карман? В случае прорези я люблю прибивать ширину реза. Что касается кармана, я предпочитаю прибивать глубину пропила.

Давайте пока оставим проблему двух проходов в стороне, потому что определение того, когда это оптимально, может занять некоторое время методом проб и ошибок. Это похоже на мысль об одном проходе. Учитывая, что резак выбран, мы можем выбрать практически любую ширину реза, какую захотим.Так как же нам зафиксировать переменную, когда кладем в карман? В случае прорези я люблю прибивать ширину реза. Что касается кармана, я предпочитаю прибивать глубину пропила.

В целом, мы получим более красивую отделку, если разрежем карман на как можно меньше слоев. Программы CAM хорошо складываются в карман, поэтому мы можем выбирать произвольную глубину резания. Если есть возможность, я предпочитаю делать это одним слоем для кармана, глубина которого меньше двух. В противном случае я предпочитаю, чтобы глубина слоев была одинаковой. Другими словами, я бы не стал опускаться на 1/4 дюйма, 1/4 дюйма, а затем на 0.19 ″ на третьем слое. Поэтому выберите глубину слоя, которая удовлетворяет этому критерию.

Теперь в обоих случаях мы заблокировали одну из двух переменных – ширину замков прорезания, глубину замков прорези. Нам нужно определить лучшее значение для переменной, которую мы оставили плавающей, на основе значения той, которую мы заблокировали. Именно здесь G-Wizard Cut Optimizer упрощает задачу. Введите известные вам значения для разреза и позвольте оптимизатору вычислить значение для плавающей переменной.

Например, предположим, что нам нужно вырезать карман глубиной 3/4 дюйма в алюминии 6061.Наименьший внутренний радиус составляет 1/4 дюйма, поэтому мы решили использовать твердосплавную концевую фрезу 1/4 дюйма с 3 канавками. Вот проблема, созданная в G-Wizard:

Материал, инструмент, диаметр инструмента, канавки и глубина резания 3/4 дюйма…

Теперь мы можем вызвать оптимизатор резки, просто нажав кнопку «Rough»:

Как вы можете видеть из красных стрелок, которые я добавил, для глубины резания 3/4 дюйма эта концевая фреза может обрабатывать не более 0,1799 дюйма ширины резания при черновой обработке. Давайте округлим это вниз и поставим 0.170 ″

Давайте округлим это вниз и поставим 0.170 ″

Нажмите кнопку финиша, чтобы увидеть, какой припуск на финиш мы должны оставить САМ для нашего финишного пути, и мы получим 0,0052 ″. Это довольно легкий проход, но 3/4 дюйма для этой концевой фрезы 1/4 дюйма. Вот интересная мысль: если мы уменьшим длину державки инструмента до 0,9 дюйма вместо 1 дюйма, мы сможем увеличить длину резания до 0,0095 дюйма. Это дает вам представление о том, насколько важно, чтобы инструмент как можно меньше выступал. Я был бы склонен к забиванию инструмента и конечной ширине пропила 0.009 ″ были моей работой. Еще нужно учитывать два уровня финишного прохода. Если мы не против взять два уровня и по-прежнему захлебнуться инструментом, мы можем получить ширину пропила 0,015 дюйма для чистовой обработки. Это примерно столько же, сколько мне нравится делать финишную передачу.

Проблема с этим резом заключается в том, что он слишком глубок для нашей концевой фрезы 1/4 дюйма. Это соотношение диаметра к глубине 3: 1. Мы можем сказать, что это натяжение, потому что максимальная рекомендуемая ширина реза очень мала. Если бы у меня была программа CAM, которая упростила бы выполнение чернового прохода большей фрезой, у меня бы возникло соблазн прыгнуть с концевой фрезой 1/2 дюйма (или, может быть, даже больше) для чернового прохода, а затем перейти к 1 / 4 ″ под чистовую отделку, но вы поняли.

Случай прорезания очень похож, за исключением этого случая, вместо того, чтобы пытаться вычислить ширину пропила, мы хотим использовать оптимизатор для определения глубины. Например, если мы продолжим работу с канавкой 1/4 дюйма 3, предположим, что нам нужно прорезать прорезь шириной 0,300 дюйма на глубину 3/4 дюйма. Наш план состоит в том, чтобы вырезать полную прорезь шириной 0,250 дюйма посередине, а затем закончить ее, разрезав оставшуюся часть с каждой стороны. Насколько глубоко мы можем сделать проходы на полную ставку? Еще раз наберите начальные параметры и на этот раз нажмите кнопку «Слот».Для черновой обработки оптимизатор резки сообщает нам, что мы можем резать на глубину 0,3466 дюйма, прежде чем мы получим слишком большой прогиб. Два прохода на этой глубине приведут нас к глубине 0,6932 дюйма. Остается 0,0568 ″ снизу для финиша и 0,0259 ″ с каждой стороны для финишного прохода. Помните, что мы не прорезаем полный паз для чистового прохода, поэтому мы относимся к нему так же, как и к карману, чтобы определить ширину и глубину пропила.

Вот и все. Подводя итог:

1. Решите, будете ли вы долбить или долбить.

2. При прорезании пазов выберите значение ширины и используйте оптимизатор обрезки для определения глубины.

3. При прорезании карманов выберите значение глубины и используйте Cut Optimizer для определения ширины.

Если вы подойдете к проблеме таким образом, вы максимизируете MRR, сведя к минимуму отклонение инструмента как для черновой, так и для чистовой обработки. Это гораздо более оптимальный подход, чем старый мокрый палец на ветру!

Чтобы узнать больше о параметрах резания при фрезеровании, посетите страницу «Чистота фрезерной поверхности».

Присоединяйтесь к более чем 100 000 ЧПУ! Получайте наши последние сообщения в блоге, которые доставляются прямо на ваш почтовый ящик один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к отличным справочным материалам по ЧПУ, включая:

Все, что вам нужно знать – сделай из металла

Алюминий является незаменимым продуктом в любом механическом цехе. Это один из самых обрабатываемых металлов, поэтому его можно обрабатывать быстро и эффективно.

Вот почему это сложно. Поскольку все режут его, обработка алюминия представляет собой действительно конкурентное место.Особенно это касается производственной обработки.

В этой статье я поделюсь всем, что вам нужно знать, чтобы сразу приступить к делу, чтобы вы могли получить несколько хороших рабочих мест и справиться с ними как профессионал.

Почему алюминий может быть сложной задачей?

Для начала давайте разберемся, с чем вы боретесь.

Если вы делаете скобу для фермера Джо, на самом деле не имеет значения, насколько эффективно вы удаляете материал. Но если вы делаете 10 000 скобок в неделю для Hustler Joe, вам нужно делать хорошую работу.

Основная проблема при эффективной обработке алюминия – просто добиться максимальной производительности съема материала, не взорвав что-либо.

Алюминий может расплавиться и пригореть к инструменту при слишком сильном нагреве. Таким образом, даже если он режет как масло, это ненадолго, если алюминий прилипнет к инструменту, и вы в конечном итоге будете выполнять сварку трением с перемешиванием вместо механической обработки.

Помимо сведения к минимуму трения, болтовня может быть просто чудовищной, когда вы толкаете машину.Это особенно проблематично, когда вы пытаетесь обработать машинкой чистые на вид карманы.

Ладно, хватит нытье. Давайте разберемся, как его можно убить на полу.

Различные виды алюминия

Не все марки алюминия обладают одинаковой обрабатываемостью. Некоторые режут, как сон, другие настолько липкие, что забитые сломанные инструменты превращаются в кошмар. Главное здесь – понять, с чем вы работаете.

Вот список некоторых распространенных типов алюминия и некоторые примечания по обрабатываемости:

| 2011 | Самое сливочное масло.Это самая обрабатываемая из всех марок алюминия. Коррозионная стойкость ужасна, поэтому обычно его нужно анодировать, но если серьезно, вы не найдете более легкого материала для работы. |