Мнк 02 автомат резьбонакатной: резьбонакатной автомат МНК-02 купить Б/У в Таганроге

alexxlab | 07.05.2019 | 0 | Разное

Автомат резьбонакатный МНК-02М | Станочный Мир

Если Вам необходимо купить Автомат резьбонакатный МНК-02М звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Автомат резьбонакатный МНК-02М звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

Резьбонакатной автомат мод. МФ – Энциклопедия по машиностроению XXL

Резьбонакатные автоматы, работающие плоскими плашками, выпускаются нескольких типоразмеров. На этих станках можно накатывать резьбу диаметром от 2 до 25 мм и длиной до 125 мм. Станки имеют автоматические загрузочные устройства и обладают высокой производительностью. [c.254]Автоматы, накатывающие резьбу роликами, производительнее резьбонакатных автоматов, работающих плоскими плашками. [c.255]

Резьбу нарезают вручную метчиками или плашками, а также на специальных станках резцами, резьбовыми головками или фрезами в массовом производстве резьбу получают накатыванием на резьбонакатных автоматах. Накатанные резьбы имеют повышенную прочность вследствие наклепа наружной поверхности резьбы.

Накатывание резьб осуществляется гребенками или роликами на резьбонакатных автоматах путем пластической деформации заготовки. Этот способ высокопроизводителен, применяется в массовом производстве при изготовлении стандартных крепежных деталей. При накатке резьбы создается профиль с благоприятно расположенными волокнами, в результате предел выносливости повышается на 40. ..90% по сравнению с нарезанной резьбой. [c.51]

Методы изготовления резьбы. Резьбу получают методом нарезания или накатывания. Для нарезания наружной резьбы используют различные резцы, плашки, резьбовые гребенки и фрезы, а для внутренней резьбы — метчики. Накатывают резьбу гребенками или роликами на резьбонакатных автоматах путем пластической деформации заготовки. им высокопроизводительным и дешевым методом изготовляют большинство резьб стандартных крепежных деталей. В ли- [c.227]

ЦНИИТМАШ 300 Резьба — Накатывание 178 Резьбонакатные автоматы с плоскими [c.785]

В которую ссыпаются готовые изделия. Принцип работы линии следующий с помощью крана на размоточное устройство устанавливается бунтовой материал. Конец проволоки направляется в правильное устройство автомата и после правки идет на линию отрезки и далее к высадочным позициям автомата. Отштампованная заготовка через лоток попадает на конвейер и из него в бункер резьбонакатного автомата. После накатки резьбы изделие по склизу попадает в тару.

[c.316]

Конец проволоки направляется в правильное устройство автомата и после правки идет на линию отрезки и далее к высадочным позициям автомата. Отштампованная заготовка через лоток попадает на конвейер и из него в бункер резьбонакатного автомата. После накатки резьбы изделие по склизу попадает в тару.

[c.316]

Продольное возвратно-поступательное движение ползуна с подвижной плашкой осуществляется от кривошипного механизма. Кинематическая схема резьбонакатного автомата г плоскими плашками представлена на рис. 20. [c.58]

Технические характеристики резьбонакатных автоматов с плоскими плашками нормальной и укороченной длины

Технические характеристики резьбонакатных автоматов с роликом и сегментом [c.60]

РЕЗЬБОНАКАТНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ [c.61]

Накатка резьбы до головки осуществляется на резьбонакатном автомате. [c.258]

Автомат можно встраивать в автоматическую линию, состоящую из двух холодновысадочных автоматов этой модели, одного резьбонакатного автомата, двух разматывателей, двух цепных скребковых конвейеров, соединяющих холодновысадочные автоматы с резьбонакатным. [c.259]

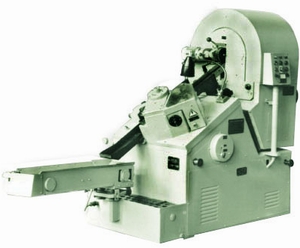

При планетарном накатывании резьбы фиг. 82, б) заготовки из магазина подаются в клиновые зазоры и прокатываются между вращающейся и неподвижной плашками. Накатывание производится на резьбонакатном автомате планетарного типа модели МНК-02 конструкции НИАТа. Производительность автомата 100 — 300 винтов от М1 X 0,25 до МЗ X 0,5 в минуту. В станках, имеющих два загрузочных устройства, производительность составляет 20—24 тыс. деталей в час. Планетарное накатывание применяют для получения резьбы 3-го класса точности диаметром до 12 мм и длиной до 75 мм. [c.222]

Для накатывания резьбы плоскими плашками необходимы специальные станки. На резьбонакатных автоматах, работающих плоскими плашками, можно накатывать резьбу диаметром 2—26 мм и длиной 125 мм. Автоматы имеют автоматические загрузочные устройства и обладают высокой производительностью.

[c.171]

Автоматы имеют автоматические загрузочные устройства и обладают высокой производительностью.

[c.171]

Профиле- и резьбонакатные автоматы подразделяют на три вида с плоскими плашками, роликовые и с ролико.м и сегментом. Первый и третий виды накатных автоматов находят широкое применение при изготовлении различных резьбовых изделий с классом точности резьбы до 6 . [c.180]

Современный комплекс для горячей штамповки стержневых изделий включает в себя автоматический стеллаж 1 (рис. 13.5, а), пресс для рубки заготовок 2 (прп этом производительность пресса должна быть выше производительности автомата с учетом наличия на стыках прутков бракованных — немерных по длине — заготовок) электрическое нагревательное устройство 3, пульт управления 4 и собственно автомат 5. При использовании автомата 5 в составе автоматической линии отштампованные поковки по конвейеру 6 поступают к двум нагревательным печам 7 (для нагрева участка под накатку), а зате.м по конвейерам 8 — к резьбонакатным автоматам 9.

Исходным полуфабрикатом для изготовления болтов является бунт проволоки. Первые три перехода выполняются на первом холодно-высадочном автомате, два последующие—на втором, шестой на резьбонакатном автомате последним переходом является термическая обработка. [c.462]

Станки, работающие таким способом, называются двух- и трехцикличными. Наиболее производительными станками являются многоцикличные резьбонакатные автоматы две схемы работы 1аких станков изображены на рис. 122. [c.257]

На рис. 122, б показана схема работы многоцикличного планетарного резьбонакатного автомата с одной неподвижной плашкой У. Вместо четырех сегментных плашек здесь используется один резьбовой ролик 2. Заготовки 3 подаются периодически, так что в процессе обработки находятся одновременно несколько заготовок. Если установить еще одну неподвижную плашку 1 со своим загрузочным устройством, то производительность станка удвоится. [c.257]

[c.257]

Способы изготовления резьб. Существует два основных способа изготовления резьб нарезание н накатывание. Нарезание резьб осуществляется резцами, гребенками, плашками, метчиками, резьбовыми головками, фрезами. Накатывание резьб осуществляется гребенками или роликами на резьбонакатных автоматах путем пластической деформации заготовки. Этот способ высокопроиз-ведителен, применяется в массовом производстве при изготовлении стандартных крепежных деталей. Накатные резьбы отличаются повышенной прочностью.

Резьбонакатная операция 06 выполняется на специальном двустороннем горизонтальном резьбонакатном автомате КЛИЗ. Обрабатываемая деталь базируется по наружной цилиндрической поверхности одного из торцов и зажимается в самоцентри-рующихся тисках. Инструмент — специальные резьбонакатные головки 7. Накатные головки установлены на шпинделях силовых головок. [c.140]

Наибольшие диаметры обрабатываемой проволоки на универсальногибочных автоматах образуют ряд 0,8 1,2 3,2 6,3 8 10 12,5 и 16 мм. Это производный ряд RIO. Резьбонакатные автоматы с плоскими плашками характеризуются параметрическими рядами по наибольшему и наименьшему диаметру накатываемой резьбы. Эти ряды соответствуют незакономерному производному ряду, приближающемуся к RIO. Аналогично построен параметрический ряд гаечных холодновысадочных автоматов (наибольшие диаметры резьбы гаек 8, 12, 16, 20 и 27 мм). [c.169]

Наиболее эффективным, наиболее перспективным является такой путь повышения производительности машин, когда используются технологические процессы, скорость протекания которых настолько велика, что управление этим процессом вручную становится практически невозмолскоростное нарезание резьбы (резцами) на специализированных токарных автоматизированных станках, накатывание резьбы на резьбонакатных автоматах (такой автомат обрабатывает до 200 и более деталей в минуту), протягивание отверстий и наружных поверхностей на протяжных автоматах периодического и непрерывного действия (последние способны обработать около 3 тыс. деталей фасонного профиля в час) и др.

[c.19]

деталей фасонного профиля в час) и др.

[c.19]

По ГОСТ 6283-52 предусматриваются восемь тггпо-размеров резьбонакатных автоматов с плоскими плашками, со следу ющпмп основными параметрами

Захватный орган и ориентирующий механизм могут компоноваться в одной конструкции. Например, крючковым захватом гайка или шайба захватывается за отверстие и центрируется по отверстию. При автономной компоновке этих механизмов ориентирующим механизмом используются особенности формы или папожения центра тяжести заготовки. Для ориентирования заготовок гаек в бункере резьбонакатного автомата используется следующая конструкция. Захватывающий крючок располагается по периферии вращающегося бункера, что позволяет гайкам нанизываться на острый конец крючка и передвигаться вдоль оси крючка под действием давления от последующих нанизанных гаек. Движение гаек по крючку достигается принудительным перемещением их вращающимися пластмассовыми роликами. Производительность такого механизма не более 60 шт/мин. [c.317]

Рнс. 26. Механизм настройки резьбонакатного автомата с ролнком-Се1 ментом [c.65]

На рис. 49 представлен технологический процесс штамповки и накатки резьбы при изготовлении болтов М10— 6gx35 с фланцем. Отрезанная заготовка диаметром 12,85 мм, длиной 32,5 мм переносится на позицию /, где осуществляется прямое выдавливание стержня до диаметра 9,7 мм на позиции II происходит предварительная высадка шестигранной головки с фланцем с одновременным образованием углубления в головке и фаски на конце стержня окончательная высадка головки с фланцем и фаской, а также редуцироваиие стержня под накатку резьбы завершаются на позиции III. Полуфабрикат болта с подголовком диаметром 10 мм передается на резьбонакатный автомат для накатки резьбы (позиция IV) на длине 26 мм. При формообразовании граненой головки с фланцем образование углубления на ее торце способствует лучшему заполнению рабочих полостей пуансона. [c.259]

[c.259]

Техно.чогический маршрут изготовления винта состоит из обрезки заготовки, редуцирования стержни, высадки головки и крестообразного шлица. Эти операции осуществлиются на автоматах для холодной объемной штамповки. Накатка резьбы прово-дитси на резьбонакатных автоматах с плоскими или роликовыми плашками. [c.362]

Накатывание плоскими плашками осушествляют на резьбонакатных станках и резьбонакатных автоматах. Плашки работают в комплекте из двух штук одна плашка неподвижна, а другая совершает возвратнопоступательное движение. Направление угла подъема резьбовых гребней на плашках противоположно направлению накатываемой ими резьбы. [c.318]

Применяемые в серийном и массовом производствах резьбонакатные станки обычно оснащены бункерным автоматическим питанием заготовками. Основные параметры резьбонакатных автоматов с плоскими плашками стандартизованы по ГОСТ 6283—52 и предназначены для накатывания резьб диаметром 2-г-25 мм. Наиболее распространенными моделями резьбонакатных станков являются МФ-103, МФ-128, 5А935, 5А936 с наибольшим диаметром накатываемой резьбы 8 мм и ГДЗ — до 125 мм. [c.226]

Основные параметры резьбонакатных автоматов с плоскими плашками стандартизованы по ГОСТ 6283—67 и предназначены для накатывания резьб диаметрами 2..25 мм.Наиболее распространенными моделями резьбонакатных станков являются МФ-103, МФ-128, 5А935, 5А936 с наибольшим диаметром накатываемой резьбы 8 мм и ГДЗ— до 125 мм. [c.270]

Автоматическая поточная линия нового типа для изготовления бо.тгтов Мб—М12 без обрезки граней под ключ состоит из двухударного высадочного автомата для предварительного оформления головки болта (без граней), одноударного автомата повторной высадки для окончательного оформления шестигранной головки бо.лта п резьбонакатного автомата. Автоматы соединены между собой склпзами и элеваторами, автоматически транспортирующими полуфабрикаты от одной машины к другой. Производительность линии — 120 болтов в мхшуту.

[c.229]

Производительность линии — 120 болтов в мхшуту.

[c.229]

Двухроликовые и трехроликовые резьбонакатные автоматы и резьбонакатные автоматы с ролико.м и сегменто.м, автоматы пру-жинонавивочные, для пружинных шайб относятся к ротационному типу кузнечно-штамповочных машнн. [c.182]

Машпны ротационного типа по технологическому назначению, как и кривошипные машины, можно подразделить на две группы (рнс. 38.1) для листовой и объемной штамповки, ковки и обработки сортового проката. К первой группе относятся дисковые ножницы, некоторые виды правйльных и гибочных машин, профилировочные и профиленакатные машины, машины для ротационного выдавливания и для производства днищ обкаткой. Ко второй группе относятся ковочные вальцы, станы для накатки шестерен, резьбонакатные автоматы, станы для раскатки колец, профилей и колесопрокатные станы,. мощные машины для ротационного выдавливания (обрабатывающие заготовки в виде отливок и поковок), станы для периодического проката, а также некоторые правйльные и гнбочные машины. Машины ротационного типа по виду рабочего органа (инстру.мента) могут быть подразделены на валковые, роликовые, сегментные и дисковые. Несколько обособленную группу составляют гибочные машины с поворотной траверсой (профилегибочные) и поворотным столом. [c.488]

| 1 | Паспорт на станок | 5122 п\ав. зубодолбежный вертикальный | |

| 2 | Паспорт на станок | ТР-32А Автомат трубогибочный | |

| 3 | Паспорт на станок | ТР-20ТШ Трубогиб ручной | |

| 4 | Паспорт на станок | ТР-20ТР Трубогиб рычажный | |

| 5 | Паспорт на станок | ТМ-60Т Трубогиб механический | |

| 6 | Паспорт на станок | ТД14 Механизм трубогибочный | |

| 7 | Паспорт на станок | ТА1410 Механизм трубогибочный | |

| 8 | Паспорт на станок | ТL14 Механизм трубогибочный | |

| 9 | Паспорт на станок | СТД9А Механизм трубогибочный | |

| 10 | Паспорт на станок | СТД439 Механизм трубогибочный | |

| 11 | Паспорт на станок | СРД810 Трубонарезной | |

| 12 | Паспорт на станок | СРД610 Трубонарезной | |

| 13 | Паспорт на станок | СРД410 Трубонарезной | |

| 14 | Паспорт на станок | СМ500А Трубонарезной | |

| 15 | Паспорт на станок | С-827 Правильно-отрезной | |

| 16 | Паспорт на станок | ПРС-1 Профиле-раскатной | |

| 17 | Паспорт на станок | ОКС-9336А Правильно-отрезной | |

| 18 | Паспорт на станок | НДС-5 Механизм для резки листа | |

| 19 | Паспорт на станок | Н-1 Отрезной ножовочный | |

| 20 | Паспорт на станок | МП6-1697 Отрезной круглопильный специальный | |

| 21 | Паспорт на станок | МП6 Отрезной круглопильный специальный | |

| 22 | Паспорт на станок | МП-250 Специальный фрезерно-отрезной | |

| 23 | Паспорт на станок | МНК-02 Автомат резьбонакатной | |

| 24 | Паспорт на станок | КСЗ-261 п\ав. зубодолбежный вертикальный (5М150) зубодолбежный вертикальный (5М150) |

|

| 25 | Паспорт на станок | КС3-9 п\ав зубодолбежный вертикальный для реек | |

| 26 | Паспорт на станок | КН25Н п\автомат зубожолбежный | |

| 27 | Паспорт на станок | ИВ6118 Автомат правильно-отрезной | |

| 28 | Паспорт на станок | ИВ3428 Машина трубогибочная | |

| 29 | Паспорт на станок | ИБ6118 Автомат правильно-отрезной | |

| 30 | Паспорт на станок | ИБ3428 Автомат правильно-отрезной | |

| 31 | Паспорт на станок | ИА6118 Автомат правильно-отрезной | |

| 32 | Паспорт на станок | ИА3432 Машина трубогибочная | |

| 33 | Паспорт на станок | ИА3430 Машина трубогибочная с механическим приводом | |

| 34 | Паспорт на станок | И6122А Правильно-отрезной | |

| 35 | Паспорт на станок | И6119 Правильно-отрезной | |

| 36 | Паспорт на станок | И3432А Машина трубогибочная с механическим приводом | |

| 37 | Паспорт на станок | ЕЗС 690.31 п\ав. зубофрезерный вертикальный специальный | |

| 38 | Паспорт на станок | ЕЗС 412 Зубофрезерный | |

| 39 | Паспорт на станок | ЕЗС 358-380 Зубофрезерный | |

| 40 | Паспорт на станок | ЕЗС 191 Зубофрезерный | |

| 41 | Паспорт на станок | ЕЗС 097 Спец. п\ав. зубошлифовальный с червячным кругом п\ав. зубошлифовальный с червячным кругом |

|

| 42 | Паспорт на станок | ЕЗС 091 Зубофрезерный | |

| 43 | Паспорт на станок | ЕЗ 208 п\ав. зубофрезерный д\цилиндрических колес | |

| 44 | Паспорт на станок | ГСТМ-21М Машина трубогибочная | |

| 45 | Паспорт на станок | ГД162 Автомат правильно-отрезной | |

| 46 | Паспорт на станок | ВС-150 Двухсторонний центровальный станок | |

| 47 | Паспорт на станок | АБ5216 Автомат резьбонакатной с роликом и сегментом | |

| 48 | Паспорт на станок | АБ2418 автомат резьбонакатной | |

| 49 | Паспорт на станок | А9524 п\автомат профиленакатный | |

| 50 | Паспорт на станок | А9521 п\автомат профиленакатный | |

| 51 | Паспорт на станок | А9518 п\ав. профиленакатный двухроликовый, | |

| 52 | Паспорт на станок | А2528 п\ав. профиленакатный двухроликовый, | |

| 53 | Паспорт на станок | XZP50\7 Гибочно-профиловочная машина | |

| 54 | Паспорт на станок | UPWS 31.5.2 Резьбонакатной | |

| 55 | Паспорт на станок | UPWS 31.5 Резьбонакатной | |

| 56 | Паспорт на станок | UPWS 25-1 Резьбонакатной | |

| 57 | Паспорт на станок | UPWS 25 Резьбонакатной | |

| 58 | Паспорт на станок | UPWS 16-1 Резьбонакатной | |

| 59 | Паспорт на станок | UPWS 16 Резьбонакатной | |

| 60 | Паспорт на станок | UPW 50х200 Профиле-накатной | |

| 61 | Паспорт на станок | UPW 25. 1 Профиле-накатной 1 Профиле-накатной |

|

| 62 | Паспорт на станок | UPW 25 Профиле-накатной | |

| 63 | Паспорт на станок | UPW 12.5 Профиле-накатной | |

| 64 | Паспорт на станок | UMSY 350 Ленточно-отрезной | |

| 65 | Паспорт на станок | UMSY 220 DG Ленточно-отрезной | |

| 66 | Паспорт на станок | MUBEA ROTORCUT Правильно-отрезной для арматуры с ЧПУ | |

| 67 | Паспорт на станок | HG600 п\автомат ленточно-отрезной | |

| 68 | Паспорт на станок | ARG Ленточно-отрезной | |

| 69 | Паспорт на станок | 9Н14 Трубонарезной | |

| 70 | Паспорт на станок | 91А53 Станок трубоотрезной | |

| 71 | Паспорт на станок | 91А38 Станок трубоотрезной | |

| 72 | Паспорт на станок | 91А25 Станок трубоотрезной | |

| 73 | Паспорт на станок | 91А15 Станок трубоотрезной | |

| 74 | Паспорт на станок | 8Г681 Полуавтомат отрезной круглопильный | |

| 75 | Паспорт на станок | 8Г672 Автомат отрезной круглопильный | |

| 76 | Паспорт на станок | 8Г663 Автомат отрезной круглопильный | |

| 77 | Паспорт на станок | 8Г662Ф2 Автомат отрезной круглопильный с ЧПУ | |

| 78 | Паспорт на станок | 8Г662 Автомат отрезной круглопильный | |

| 79 | Паспорт на станок | 8Г661 Отрезной круглопильный | |

| 80 | Паспорт на станок | 8Г66 Фрезерно-отрезной | |

| 81 | Паспорт на станок | 8В66А Автомат отрезной круглопильный | |

| 82 | Паспорт на станок | 8В66 Отрезной | |

| 83 | Паспорт на станок | 8Б72К Ножовочный | |

| 84 | Паспорт на станок | 8Б72 Станок ножовочный | |

| 85 | Паспорт на станок | 8Б67 Фрезерно-отрезной | |

| 86 | Паспорт на станок | 8Б66 Отрезной | |

| 87 | Паспорт на станок | 8Б545 Автомат ленточно-отрезной | |

| 88 | Паспорт на станок | 8А725 Ав-т нож-ый с дуговой траекторией движ-я инструмента | |

| 89 | Паспорт на станок | 8А544 Автомат ленточно-отрезной | |

| 90 | Паспорт на станок | 872М Отрезной ножовочный | |

| 91 | Паспорт на станок | 872А Отрезной ножовочный | |

| 92 | Паспорт на станок | 5У887 п\автомат зубофрезерный | |

| 93 | Паспорт на станок | 5С280П п\автомат зубофрезерный | |

| 94 | Паспорт на станок | 5С276П п\автомат зубофрезерный | |

| 95 | Паспорт на станок | 5С270П п\автомат зубофрезерный | |

| 96 | Паспорт на станок | 5Н580 п\автомат зубофрезерный | |

| 97 | Паспорт на станок | 5М841Ф11 п\автомат зубофрезерный | |

| 98 | Паспорт на станок | 5М841 п\автомат зубофрезерный | |

| 99 | Паспорт на станок | 5М714 п\автомат зубофрезерный | |

| 100 | Паспорт на станок | 5М580 Зубозакругляющий п\автомат | |

| 101 | Паспорт на станок | 5М324А Зубозакругляющий п\автомат | |

| 102 | Паспорт на станок | 5М161 п\автомат зубожолбежный | |

| 103 | Паспорт на станок | 5М150П п\автомат зубожолбежный | |

| 104 | Паспорт на станок | 5М150 п\автомат зубожолбежный | |

| 105 | Паспорт на станок | 5М14 Зубофрезерный | |

| 106 | Паспорт на станок | 5К822В Универсальный резьбошлифовальный | |

| 107 | Паспорт на станок | 5К821В Универсальный резьбошлифовальный | |

| 108 | Паспорт на станок | 5К32П Универсальный зубофрезерный | |

| 109 | Паспорт на станок | 5К32А Универсальный зубофрезерный | |

| 110 | Паспорт на станок | 5К328А Универсальный зубофрезерный | |

| 111 | Паспорт на станок | 5К324П Универсальный зубофрезерный | |

| 112 | Паспорт на станок | 5К324А Универсальный зубофрезерный | |

| 113 | Паспорт на станок | 5К324 Универсальный зубофрезерный | |

| 114 | Паспорт на станок | 5К32 Универсальный зубофрезерный | |

| 115 | Паспорт на станок | 5К310 Универсальный зубофрезерный | |

| 116 | Паспорт на станок | 5К301П Зубофрезерный вертикальный | |

| 117 | Паспорт на станок | 5К301 Зубофрезерный вертикальный | |

| 118 | Паспорт на станок | 5Е32 Универсальный зубофрезерный | |

| 119 | Паспорт на станок | 5Д822В Резьбошлифовальный | |

| 120 | Паспорт на станок | 5Д312 п\автомат зубофрезерный | |

| 121 | Паспорт на станок | 5Д07 Резьбонакатной | |

| 122 | Паспорт на станок | 5В312 п\автомат зубофрезерный | |

| 123 | Паспорт на станок | 5В150 Зубодолбежный | |

| 124 | Паспорт на станок | 5В12 Зубодолбежный | |

| 125 | Паспорт на станок | 5Б63Г Зубодолбежный | |

| 126 | Паспорт на станок | 5Б63 Зубодолбежный | |

| 127 | Паспорт на станок | 5Б310П п\ав. зубофрезерный универсальный повышенной точности зубофрезерный универсальный повышенной точности |

|

| 128 | Паспорт на станок | 5Б07 Резьбонарезной | |

| 129 | Паспорт на станок | 5А993 п\ав. резьбонарезной | |

| 130 | Паспорт на станок | 5А842 Резьбошлифовальный | |

| 131 | Паспорт на станок | 5А841 Резьбошлифовальный | |

| 132 | Паспорт на станок | 5А342П Резьбошлифовальный | |

| 133 | Паспорт на станок | 5А342 Универ. вертикальный зубофрезерный | |

| 134 | Паспорт на станок | 5А140П п\ав. зубодолбежный вертикальный д\цилинд. Колес | |

| 135 | Паспорт на станок | 5А140 п\ав. зубодолбежный вертикальный д\цилинд. Колес | |

| 136 | Паспорт на станок | 5А122В п\автомат зубожолбежный | |

| 137 | Паспорт на станок | 5А122 п\автомат зубожолбежный | |

| 138 | Паспорт на станок | 5992, 5993 п\ав. резьбонарезной | |

| 139 | Паспорт на станок | 5822М Зубошлифовальный | |

| 140 | Паспорт на станок | 5702В п\автомат зубошевинговальный | |

| 141 | Паспорт на станок | 53Д50Н п\автомат зубошевинговальный | |

| 142 | Паспорт на станок | 53А80Н п\автомат зубошевинговальный | |

| 143 | Паспорт на станок | 53А80К п\ав. зубоф-ный вертикальный д\цилиндрических колес | |

| 144 | Паспорт на станок | 53А80Д п\ав. зубоф-ный вертикальный д\цилиндрических колес зубоф-ный вертикальный д\цилиндрических колес |

|

| 145 | Паспорт на станок | 53А50Н п\ав. зубоф-ный вертикальный д\цилиндрических колес | |

| 146 | Паспорт на станок | 53А50К п\ав. зубоф-ный вертикальный д\цилиндрических колес | |

| 147 | Паспорт на станок | 53А50Д п\ав. зубоф-ный вертикальный д\цилиндрических колес | |

| 148 | Паспорт на станок | 53А30П Универсальный зубофрезерный | |

| 149 | Паспорт на станок | 53А20В Универсальный зубофрезерный | |

| 150 | Паспорт на станок | 53А20 Универсальный зубофрезерный | |

| 151 | Паспорт на станок | 53А11Н п\ав. Зубофрезерный вертикальный специальный | |

| 152 | Паспорт на станок | 53А11 п\ав. Зубофрезерный вертикальный специальный | |

| 153 | Паспорт на станок | 5304П п\ав Универсальный зубофрезерный | |

| 154 | Паспорт на станок | 5304В п\ав Универсальный зубофрезерный | |

| 155 | Паспорт на станок | 5236П п\ав Зубострогальный | |

| 156 | Паспорт на станок | 5122В п\ав. зубодолбежный вертикальный | |

| 157 | Паспорт на станок | 456Н73 п\ав. зубодолбежный вертикальный | |

| 158 | Паспорт на станок | 2054М п\ав. зубодолбежный вертикальный | |

| 159 | Паспорт на станок | 1Н983 Трубонарезной | |

| 160 | Паспорт на станок | 1М983Ф101 Трубонарезной | |

| 161 | Паспорт на станок | 1М983 Трубонарезной | |

| 162 | Паспорт на станок | 1А983 Трубонарезной | |

| 163 | Паспорт на станок | 8725 Ножовочный | |

| 164 | Паспорт на станок | 8262 Образивно-отрезной | |

| 165 | Паспорт на станок | 8252 Образивно-отрезной | |

| 166 | Паспорт на станок | 5993 Резьбонарезной автомат | |

| 167 | Паспорт на станок | 5992 п\ав. резьбонарезной резьбонарезной |

|

| 168 | Паспорт на станок | 5991 п\ав. резьбонарезной | |

| 169 | Паспорт на станок | 5887 Червячношлифовальный | |

| 170 | Паспорт на станок | 5851 Зубошлифовальный | |

| 171 | Паспорт на станок | 5843 Резьбошлифовальный | |

| 172 | Паспорт на станок | 5822 Зубозакругляющий | |

| 173 | Паспорт на станок | 5580 Зубозакругляющий | |

| 174 | Паспорт на станок | 5412 Зубошлифовальный | |

| 175 | Паспорт на станок | 5342 Зубофрезерный | |

| 176 | Паспорт на станок | 5310 Зубофрезерный | |

| 177 | Паспорт на станок | 5282 Зубострогальный | |

| 178 | Паспорт на станок | 5140 Зубострогальный | |

| 179 | Паспорт на станок | 526 Зубострогальный | |

| 180 | Паспорт на станок | 525 Зубострогальный |

| 1 | Паспорт | 5122 п\ав. зубодолбежный вертикальный |

| 2 | Паспорт | ТР-32А Автомат трубогибочный |

| 3 | Паспорт | ТР-20ТШ Трубогиб ручной |

| 4 | Паспорт | ТР-20ТР Трубогиб рычажный |

| 5 | Паспорт | ТМ-60Т Трубогиб механический |

| 6 | Паспорт | ТД14 Механизм трубогибочный |

| 7 | Паспорт | ТА1410 Механизм трубогибочный |

| 8 | Паспорт | ТL14 Механизм трубогибочный |

| 9 | Паспорт | СТД9А Механизм трубогибочный |

| 10 | Паспорт | СТД439 Механизм трубогибочный |

| 11 | Паспорт | СРД810 Трубонарезной |

| 12 | Паспорт | СРД610 Трубонарезной |

| 13 | Паспорт | СРД410 Трубонарезной |

| 14 | Паспорт | СМ500А Трубонарезной |

| 15 | Паспорт | С-827 Правильно-отрезной |

| 16 | Паспорт | ПРС-1 Профиле-раскатной |

| 17 | Паспорт | ОКС-9336А Правильно-отрезной |

| 18 | Паспорт | НДС-5 Механизм для резки листа |

| 19 | Паспорт | Н-1 Отрезной ножовочный |

| 20 | Паспорт | МП6-1697 Отрезной круглопильный специальный |

| 21 | Паспорт | МП6 Отрезной круглопильный специальный |

| 22 | Паспорт | МП-250 Специальный фрезерно-отрезной |

| 23 | Паспорт | МНК-02 Автомат резьбонакатной |

| 24 | Паспорт | КСЗ-261 п\ав. зубодолбежный вертикальный (5М150) зубодолбежный вертикальный (5М150) |

| 25 | Паспорт | КС3-9 п\ав зубодолбежный вертикальный для реек |

| 26 | Паспорт | КН25Н п\автомат зубожолбежный |

| 27 | Паспорт | ИВ6118 Автомат правильно-отрезной |

| 28 | Паспорт | ИВ3428 Машина трубогибочная |

| 29 | Паспорт | ИБ6118 Автомат правильно-отрезной |

| 30 | Паспорт | ИБ3428 Автомат правильно-отрезной |

| 31 | Паспорт | ИА6118 Автомат правильно-отрезной |

| 32 | Паспорт | ИА3432 Машина трубогибочная |

| 33 | Паспорт | ИА3430 Машина трубогибочная с механическим приводом |

| 34 | Паспорт | И6122А Правильно-отрезной |

| 35 | Паспорт | И6119 Правильно-отрезной |

| 36 | Паспорт | И3432А Машина трубогибочная с механическим приводом |

| 37 | Паспорт | ЕЗС 690.31 п\ав. зубофрезерный вертикальный специальный |

| 38 | Паспорт | ЕЗС 412 Зубофрезерный |

| 39 | Паспорт | ЕЗС 358-380 Зубофрезерный |

| 40 | Паспорт | ЕЗС 191 Зубофрезерный |

| 41 | Паспорт | ЕЗС 097 Спец. п\ав. зубошлифовальный с червячным кругом |

| 42 | Паспорт | ЕЗС 091 Зубофрезерный |

| 43 | Паспорт | ЕЗ 208 п\ав. зубофрезерный д\цилиндрических колес |

| 44 | Паспорт | ГСТМ-21М Машина трубогибочная |

| 45 | Паспорт | ГД162 Автомат правильно-отрезной |

| 46 | Паспорт | ВС-150 Двухсторонний центровальный станок |

| 47 | Паспорт | АБ5216 Автомат резьбонакатной с роликом и сегментом |

| 48 | Паспорт | АБ2418 автомат резьбонакатной |

| 49 | Паспорт | А9524 п\автомат профиленакатный |

| 50 | Паспорт | А9521 п\автомат профиленакатный |

| 51 | Паспорт | А9518 п\ав. профиленакатный двухроликовый, профиленакатный двухроликовый, |

| 52 | Паспорт | А2528 п\ав. профиленакатный двухроликовый, |

| 53 | Паспорт | XZP50\7 Гибочно-профиловочная машина |

| 54 | Паспорт | UPWS 31.5.2 Резьбонакатной |

| 55 | Паспорт | UPWS 31.5 Резьбонакатной |

| 56 | Паспорт | UPWS 25-1 Резьбонакатной |

| 57 | Паспорт | UPWS 25 Резьбонакатной |

| 58 | Паспорт | UPWS 16-1 Резьбонакатной |

| 59 | Паспорт | UPWS 16 Резьбонакатной |

| 60 | Паспорт | UPW 50х200 Профиле-накатной |

| 61 | Паспорт | UPW 25.1 Профиле-накатной |

| 62 | Паспорт | UPW 25 Профиле-накатной |

| 63 | Паспорт | UPW 12.5 Профиле-накатной |

| 64 | Паспорт | UMSY 350 Ленточно-отрезной |

| 65 | Паспорт | UMSY 220 DG Ленточно-отрезной |

| 66 | Паспорт | MUBEA ROTORCUT Правильно-отрезной для арматуры с ЧПУ |

| 67 | Паспорт | HG600 п\автомат ленточно-отрезной |

| 68 | Паспорт | ARG Ленточно-отрезной |

| 69 | Паспорт | 9Н14 Трубонарезной |

| 70 | Паспорт | 91А53 Станок трубоотрезной |

| 71 | Паспорт | 91А38 Станок трубоотрезной |

| 72 | Паспорт | 91А25 Станок трубоотрезной |

| 73 | Паспорт | 91А15 Станок трубоотрезной |

| 74 | Паспорт | 8Г681 Полуавтомат отрезной круглопильный |

| 75 | Паспорт | 8Г672 Автомат отрезной круглопильный |

| 76 | Паспорт | 8Г663 Автомат отрезной круглопильный |

| 77 | Паспорт | 8Г662Ф2 Автомат отрезной круглопильный с ЧПУ |

| 78 | Паспорт | 8Г662 Автомат отрезной круглопильный |

| 79 | Паспорт | 8Г661 Отрезной круглопильный |

| 80 | Паспорт | 8Г66 Фрезерно-отрезной |

| 81 | Паспорт | 8В66А Автомат отрезной круглопильный |

| 82 | Паспорт | 8В66 Отрезной |

| 83 | Паспорт | 8Б72К Ножовочный |

| 84 | Паспорт | 8Б72 Станок ножовочный |

| 85 | Паспорт | 8Б67 Фрезерно-отрезной |

| 86 | Паспорт | 8Б66 Отрезной |

| 87 | Паспорт | 8Б545 Автомат ленточно-отрезной |

| 88 | Паспорт | 8А725 Ав-т нож-ый с дуговой траекторией движ-я инструмента |

| 89 | Паспорт | 8А544 Автомат ленточно-отрезной |

| 90 | Паспорт | 872М Отрезной ножовочный |

| 91 | Паспорт | 872А Отрезной ножовочный |

| 92 | Паспорт | 5У887 п\автомат зубофрезерный |

| 93 | Паспорт | 5С280П п\автомат зубофрезерный |

| 94 | Паспорт | 5С276П п\автомат зубофрезерный |

| 95 | Паспорт | 5С270П п\автомат зубофрезерный |

| 96 | Паспорт | 5Н580 п\автомат зубофрезерный |

| 97 | Паспорт | 5М841Ф11 п\автомат зубофрезерный |

| 98 | Паспорт | 5М841 п\автомат зубофрезерный |

| 99 | Паспорт | 5М714 п\автомат зубофрезерный |

| 100 | Паспорт | 5М580 Зубозакругляющий п\автомат |

| 101 | Паспорт | 5М324А Зубозакругляющий п\автомат |

| 102 | Паспорт | 5М161 п\автомат зубожолбежный |

| 103 | Паспорт | 5М150П п\автомат зубожолбежный |

| 104 | Паспорт | 5М150 п\автомат зубожолбежный |

| 105 | Паспорт | 5М14 Зубофрезерный |

| 106 | Паспорт | 5К822В Универсальный резьбошлифовальный |

| 107 | Паспорт | 5К821В Универсальный резьбошлифовальный |

| 108 | Паспорт | 5К32П Универсальный зубофрезерный |

| 109 | Паспорт | 5К32А Универсальный зубофрезерный |

| 110 | Паспорт | 5К328А Универсальный зубофрезерный |

| 111 | Паспорт | 5К324П Универсальный зубофрезерный |

| 112 | Паспорт | 5К324А Универсальный зубофрезерный |

| 113 | Паспорт | 5К324 Универсальный зубофрезерный |

| 114 | Паспорт | 5К32 Универсальный зубофрезерный |

| 115 | Паспорт | 5К310 Универсальный зубофрезерный |

| 116 | Паспорт | 5К301П Зубофрезерный вертикальный |

| 117 | Паспорт | 5К301 Зубофрезерный вертикальный |

| 118 | Паспорт | 5Е32 Универсальный зубофрезерный |

| 119 | Паспорт | 5Д822В Резьбошлифовальный |

| 120 | Паспорт | 5Д312 п\автомат зубофрезерный |

| 121 | Паспорт | 5Д07 Резьбонакатной |

| 122 | Паспорт | 5В312 п\автомат зубофрезерный |

| 123 | Паспорт | 5В150 Зубодолбежный |

| 124 | Паспорт | 5В12 Зубодолбежный |

| 125 | Паспорт | 5Б63Г Зубодолбежный |

| 126 | Паспорт | 5Б63 Зубодолбежный |

| 127 | Паспорт | 5Б310П п\ав. зубофрезерный универсальный повышенной точности зубофрезерный универсальный повышенной точности |

| 128 | Паспорт | 5Б07 Резьбонарезной |

| 129 | Паспорт | 5А993 п\ав. резьбонарезной |

| 130 | Паспорт | 5А842 Резьбошлифовальный |

| 131 | Паспорт | 5А841 Резьбошлифовальный |

| 132 | Паспорт | 5А342П Резьбошлифовальный |

| 133 | Паспорт | 5А342 Универ. вертикальный зубофрезерный |

| 134 | Паспорт | 5А140П п\ав. зубодолбежный вертикальный д\цилинд. Колес |

| 135 | Паспорт | 5А140 п\ав. зубодолбежный вертикальный д\цилинд. Колес |

| 136 | Паспорт | 5А122В п\автомат зубожолбежный |

| 137 | Паспорт | 5А122 п\автомат зубожолбежный |

| 138 | Паспорт | 5992, 5993 п\ав. резьбонарезной |

| 139 | Паспорт | 5822М Зубошлифовальный |

| 140 | Паспорт | 5702В п\автомат зубошевинговальный |

| 141 | Паспорт | 53Д50Н п\автомат зубошевинговальный |

| 142 | Паспорт | 53А80Н п\автомат зубошевинговальный |

| 143 | Паспорт | 53А80К п\ав. зубоф-ный вертикальный д\цилиндрических колес |

| 144 | Паспорт | 53А80Д п\ав. зубоф-ный вертикальный д\цилиндрических колес |

| 145 | Паспорт | 53А50Н п\ав. зубоф-ный вертикальный д\цилиндрических колес |

| 146 | Паспорт | 53А50К п\ав. зубоф-ный вертикальный д\цилиндрических колес |

| 147 | Паспорт | 53А50Д п\ав. зубоф-ный вертикальный д\цилиндрических колес |

| 148 | Паспорт | 53А30П Универсальный зубофрезерный |

| 149 | Паспорт | 53А20В Универсальный зубофрезерный |

| 150 | Паспорт | 53А20 Универсальный зубофрезерный |

| 151 | Паспорт | 53А11Н п\ав. Зубофрезерный вертикальный специальный Зубофрезерный вертикальный специальный |

| 152 | Паспорт | 53А11 п\ав. Зубофрезерный вертикальный специальный |

| 153 | Паспорт | 5304П п\ав Универсальный зубофрезерный |

| 154 | Паспорт | 5304В п\ав Универсальный зубофрезерный |

| 155 | Паспорт | 5236П п\ав Зубострогальный |

| 156 | Паспорт | 5122В п\ав. зубодолбежный вертикальный |

| 157 | Паспорт | 456Н73 п\ав. зубодолбежный вертикальный |

| 158 | Паспорт | 2054М п\ав. зубодолбежный вертикальный |

| 159 | Паспорт | 1Н983 Трубонарезной |

| 160 | Паспорт | 1М983Ф101 Трубонарезной |

| 161 | Паспорт | 1М983 Трубонарезной |

| 162 | Паспорт | 1А983 Трубонарезной |

| 163 | Паспорт | 8725 Ножовочный |

| 164 | Паспорт | 8262 Образивно-отрезной |

| 165 | Паспорт | 8252 Образивно-отрезной |

| 166 | Паспорт | 5993 Резьбонарезной автомат |

| 167 | Паспорт | 5992 п\ав. резьбонарезной |

| 168 | Паспорт | 5991 п\ав. резьбонарезной |

| 169 | Паспорт | 5887 Червячношлифовальный |

| 170 | Паспорт | 5851 Зубошлифовальный |

| 171 | Паспорт | 5843 Резьбошлифовальный |

| 172 | Паспорт | 5822 Зубозакругляющий |

| 173 | Паспорт | 5580 Зубозакругляющий |

| 174 | Паспорт | 5412 Зубошлифовальный |

| 175 | Паспорт | 5342 Зубофрезерный |

| 176 | Паспорт | 5310 Зубофрезерный |

| 177 | Паспорт | 5282 Зубострогальный |

| 178 | Паспорт | 5140 Зубострогальный |

| 179 | Паспорт | 526 Зубострогальный |

| 180 | Паспорт | 525 Зубострогальный |

МПОВТ: Главная

Только эффективные решения в проектировании, разработке и производстве продукции для создания максимальной ценности для потребителя и стойких конкурентных преимуществ на стратегических рынках далее. ..

..

Система менеджмента качества ОАО “МПОВТ” сертифицирована на соответствие требований:

СТБ ISO 9001-2015: сертификат соответствия № BY /112 05.01. 003 09639, действителен до 14.02.2023 г., орган по сертификации РУП «БелГИМ»

СТБ 16949-2018: сертификат соответствия № BY/112 05.07. 003 00035, действителен до 14.02.2023 г., орган по сертификации РУП «БелГИМ»

ПРОДУКЦИЯ

Сегодня ОАО «МПОВТ» является одним из ведущих промышленных предприятий Республики Беларусь с более чем полувековой историей и многолетним опытом разработки, производства, монтажа и технического обслуживания широкого спектра сложнотехнических изделий. далее…

УСЛУГИ

ОАО «МПОВТ» предлагает широкий спектр услуг по различным направлениям деятельности далее…

ОАО “МПОВТ” предлагает к продаже

оборудование и станки б/у далее…

ИЗДЕЛИЯ ПОВЫШЕННОГО СПРОСА Блок коммутационной аппаратуры усовершенствованный УБКА (ТАИС.468322.004) применяется в качестве центрального блока коммутационной аппаратуры автомобилей семейства МАЗ и предназначен для коммутации и защиты цепей электротехнической аппаратуры автомобиля. Подробнее… Аппараты специальные телефонные АСТ«Орион» настольного типа предназначенные для работы в качестве оконечных абонентских терминалов в стацио-нарных сетях специальной (защищенной) связи Подробнее… Блок управления свечами накаливания БУСН (ТАИС.421415.022) предназначен для управления свечами накаливания дизельного двигателя. Применяется на тракторах МТЗ. Подробнее… Роторные замки – семейство изделий, предназначенное для обеспечения запирания и отпирания дверей автомобильной, тракторной и сельскохозяйственной техники. Подробнее…

А9518 станок резьбонакатной (профиленакатный) двухроликовый полуавтомат Описание, характеристики, схемы

Сведения о производителе резьбонакатного станка А9518 (А9518А, А9518Б)

Производителем резьбонакатного станка А9518 (А9518а, А9518б) является Азовский завод кузнечно-прессовых автоматов, АЗКПА, основанный в 1947 году.

Завод производил, также, более мощные резьбонакатные машины: AA9521.02 (125 кН), AA9521.03 (125 кН), A9524 (250 кН), A9526 (360 кН), A9527 (500 кН).

Станки, выпускаемые предприятием: Азовский завод кузнечно-прессовых автоматов, АЗКПА

А9518 станок резьбонакатный (профиленакатный) двухроликовый полуавтомат. Назначение и область применения

Резьбонакатная машина А9518 сконструирован на базе станка UPW фирмы VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben.

Профиленакатные двухроликовые полуавтоматы А9518, А9518а и А9518б являются универсальными машинами, предназначенными для получения различных профилей, точных крепежных, трапецеидальных и других резьб, мелкомодульных червяков, рифлений, обкатки (калибровки) цилиндрических и сферических тел пластическим деформированием — накатыванием при работе в полуавтоматическом цикле с ручной подачей заготовок.

Принцип работы и особенности конструкции станка А9518

Цикл работы станка полуавтоматический или автоматический, подача заготовок осуществляется вручную. Станок может быть оснащен загрузочным устройством и превращен в автомат.

Конструкция сборочных единиц и деталей полуавтоматов предусматривает удобную и быструю разборку-сборку при ремонте.

Смазка полуавтоматов осуществляется автоматической системой. Высокая производительность, надежность и долговечность полуавтоматов обеспечена современными методами расчёта конструкции, применением при изготовлении деталей из качественных материалов, прогрессивными методами их обработки, точности сборкой.

Известно 3-и модели резьбонакатных (профиленакатных) двухроликовых полуавтоматов:

- А9518 – модель 1974 года

- А9518 А – модель 1983 года (ТУ2-041-327-83)

- А9518 Б – более совершенная модель 1991 года с возможностью радиально-осевой (тангециальной) подачи.

Полуавтомат А9518а производился в 3-х модификациях, которые отличались, в основном, приводом шпинделей резьбонакатных головок:

- Бесступенчатый привод с двигателем постоянного тока – обеспечивает скорость шпинделей 25..224 об/мин;

- Бесступенчатый привод с двигателем переменного тока 3 кВт, с вариатором – обеспечивает скорость шпинделей 25..110 об/мин;

- Привод с двигателем переменного тока тока 3 кВт, с 9-и ступенчатой коробкой скоростей – обеспечивает скорость шпинделей 25..110 об/мин.

Технические характеристики станка UPW 6.3 х 40

Профиленакатные станки модели UPW6,3,5х40 фирмы VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben

- Усилие накатывания (регулируется бесступенчато) – 3..63 кН (0,3..6,3) тс тс

- Диаметр накатываемой резьбы – 2..40 мм

- Наибольший шаг накатываемой резьбы – 2,5 мм

- Наибольшая длина резьбы накатываемой методом радиальной подачи – 58 мм

- Наибольшая длина резьбы накатываемой методом аксиальной подачи – 2000 мм

- Диаметр шпинделей нормального исполнения – 63 мм

- Межцентровое пасстояние – 90..180 мм

- Частота вращения шпинделей – 40, 56, 80, 112, 160, 224 об/мин

- Габарит станка: Длина_ширина_высота – 1060 х 1040 х 1130 мм

- Масса станка – 1200 кг

Габаритные размеры рабочего пространства резьбонакатного станка А9518

Габаритные размеры рабочего пространства станка А9518

Общий вид резьбонакатного станка А9518

Фото резьбонакатного станка А9518а

Фото резьбонакатного станка А9518а

Фото резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Фото резьбонакатного станка А9518

Фото резьбонакатного станка UPW 6. 3 x 40

3 x 40

Расположение основных узлов резьбонакатного станка А9518

Расположение основных узлов резьбонакатного станка А9518

Расположение основных узлов резьбонакатного станка А9518. Смотреть в увеличенном масштабе

- Станина – А9518А-11Б-001

- Головка резьбонакатная неподвижная – А9518А-31А-001

- Головка резьбонакатная подвижная – А9518А-32А-001

- Гидроцилинр радиальной подачи подвижной головки – А9518А-33А-001

- Опора ножевая – А9518А-62А-001

- Охлаждение – А9518А-71А-001

- Смазка – А9518А-81В-001

- Блок автоматики – А9518А-95А-001

- Гидростанция – У2101Б-001

- Привод на постоянном токе – А9518А-21Б-001

- Размещение электрооборудование на станке – А9518А-91А-001

- Размещение электрооборудование в шкафу – А9518А-92В-001

- Пульт управления – А9518А-93А-001

- Привод с вариатором – А9518А-22А-001

- Размещение электрооборудование на станке – А9518А-96-001

- Размещение электрооборудование в шкафу – А9518А-97А-001

- Пульт управления – А9518А-98-001

- Привод с коробкой скоростей – А9518А-23-001

- Размещение электрооборудование на станке – А9518А-96-001

- Размещение электрооборудование в шкафу – А9518А-97А-001

- Пульт управления – А9518А-99-001

Привод станка на постоянном токе

Привод станка с вариатором

Привод станка с коробкой скоростей

Расположение органов управления резьбонакатным станком А9518

Расположение органов управления резьбонакатным станком А9518

Расположение органов управления резьбонакатным станком А9518. Смотреть в увеличенном масштабе

Перечень органов управления станком А9518

- Квадрат ручного проворота при настройке роликов по профилю резьбы

- Квадрат управления муфтой

- Квадрат для настройки инструмента по торцам

- Кран охлаждающей жидкости

- Кнопка отключения смазки

- Кнопка включения смазки

- Лампа сигнальная “Неисправность в системе смазки”

- Кнопка включения главного привода

- Лампа сигнальная “Главный привод включен”

- Кнопка включения насоса гидростанции

- Лампа сигнальная “Гидростанция включена”

- Лампа сигнальная “Сеть”

- Кнопка включения охлаждения

- Лампа сигнальная “Ручной проворот”

- Вводной автомат

- Лампа сигнальная “Ограждение снято”

- Выкючатель вводного автомата

- Лампа сигнальная “Перегрузка главного привода”

- Винт настройки межцентрового расстояния

- Винт фиксации межцентрового расстояния

- Квадрат регулировки величины хода резьбонакатной головки

- Манометр давления в гидросистеме

- Клапан предохранительный низкого давления

- Золотник включения манометра

- Клапаны предохранительные высокого давления

- Реле времени подхода головки вперед и накатывания резьбы (профиля)

- Кнопка “Стоп цикла”

- Переключатель видов управления (кнопочное, педальное)

- Переключатель направления вращения шпинделей

- Переключатель режимов “Упор”, “Толчок”

- Переключатель режимов “Одиночный ход”

- Педаль

- Амперметр

- Кнопка “Пуск цикла”

- Кнопка отключения охлаждения

- Манометр давления смазки

- Указатель частоты вращения шпинделя

- Кнопка выключения насоса гидростанции

- Кнопка “Общий стоп”

- Кнопка отключения главного привода

- Винт настройки параллельности главного привода

- Регулятор потока

- Квадрат регулировки вариатора

- Рукоятка переключения скоростей редуктора

Кинематическая схема резьбонакатного станка А9518

Кинематическая схема резьбонакатного станка А9518

1. Кинематическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Кинематическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

2. Кинематическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Ножевая опора станка А9518

Гидрокинематическая схема двухроликового накатного станка мод. А9518 показана на рис. 87, а.

Движения в станке

Главное вращательное движение шпинделей накатных роликов; движение поперечной подачи подвижной накатной головки; вспомогательные наладочные движения узлов станка.

Цепь главного движения

Шпиндели V и VII накатных роликов 1 и 2 подвижной 31 и неподвижной 32 головок приводятся во вращение от электродвигателя М через вариатор 19, или (при специальном исполнении станка) девятискоростную коробку (рис. 87, б). Движение от вариатора к шпинделю V подвижной накатной головки передается по следующей цепи: шлицевый вал III, червячная пара (z1/z2), цилиндрическая зубчатая передача (z3/z4). Цепь привода шпинделя VII неподвижной накатной головки несколько иная: червяк z5 получает вращение не непосредственно от шлицевого вала III, который свободно проходит в его отверстии, а от фрикционной муфты, одна полумуфта 16 которой жестко связана со шлицевым валом, а другая 17 — через эластичную муфту 18 с червяком z5. Далее от червяка к шпинделю неподвижной головки движение передается по такой же цепи, что и к шпинделю подвижной головки, т. е. червячное колесо z6 и цилиндрическую зубчатую пару (z7/z8).

Цепь подачи

Плавное перемещение подвижной накатной головки, необходимое для постепенного сближения осей роликов 1 и 2 до полного профилирования резьбы, и быстрый ее отвод в исходное положение осуществляется с помощью гидропривода. Гидропривод включает в себя гидробак 53, приемный фильтр 26, насос 27, напорный золотник 29, обратный клапан 28, двухпозиционный распределитель 24, дроссельное устройство 23 с обратным клапаном 22, гидроцилиндр 21 с поршнем 20, шток которого связан с корпусом подвижной накатной головки 31, и напорный золотник 30.

На рис. 87, а гидросхема показана в положении, когда электромагнит золотника 24, включен. В этом случае масло из гидробака через фильтр 26 засасывается насосом 27 и нагнетается по трубопроводу через обратный клапан 28, распределитель 24 и дроссель 23 в правую полость гидроцилиндра, а из левой его полости масло через распределитель 24 и фильтр 25 идет на слив. В результате поршень, и связанная с ним подвижная накатная головка совершают рабочий ход, приближаясь к неподвижной головке. Скорость рабочего перемещения накатной головки регулируют дросселем 23, а передаваемое усилие — клапаном 29.

Для возвращения подвижной накатной головки в исходное положение отключают электромагнит распределителя 24. Распределитель под действием пружины переключается, масло от насоса поступает в левую полость гидроцилиндра, поршень движется вправо и вытесняет масло из правой полости гидроцилиндра через обратный клапан 22, распределитель 24 и фильтр 25 в гидробак. Усилие поршня, необходимое для возврата накатной головки в исходное положение, регулируют напорным золотником 30. Величину отвода накатной головки устанавливают регулируемым упором 34. Обратный клапан 28 введен в гидросистему для предохранения насоса от гидроударов.

Настройка и наладка станка

Устанавливают требуемую частоту вращения шпинделей накатных роликов с помощью переключения вариатора или блоков зубчатых колес в коробке скоростей. Закрепляют на шпинделях резьбонакатные ролики и монтируют поддерживающие кронштейны. Совмещают резьбонакатные ролики по торцу и заходу. Совмещение роликов по торцу производят смещением шпинделя вдоль оси с помощью рукоятки 3, вращение которой вызывает перемещение рычага 4 и шпинделя.

Для совмещения роликов по заходу необходимо одному из шпинделей (в данном случае шпинделю неподвижной головки) сообщить независимый поворот на некоторый угол с помощью рукояток 5 и 6. Поворотом рукоятки 6 вала 7 с эксцентриком 10 отклоняют вилку 12, которая через гайку 13, ось 14 и опорную втулку 11 сжимает тарельчатую пружину 15 и освобождает от осевой силы фрикционную муфту, разрывая тем самым кинематическую связь вала III с червяком z5. Вращением рукоятки 5 можно через коническую зубчатую пару (z9/z10) повернуть на необходимый угол полумуфту 17 и связанный с ней червяк z5, который передает движение червячному колесу z6, зубчатой паре (z7/z8) и, наконец, шпинделю VII с накатным роликом 2. После поворота шпинделя VII на требуемую величину рукоятку 6 возвращают в исходное положение. С рукояткой 6 связан кулачок 8, воздействующий на конечный выключатель 9 и предотвращающий возможность включения станка во время совмещения роликов по заходу.

Вращением рукоятки 5 можно через коническую зубчатую пару (z9/z10) повернуть на необходимый угол полумуфту 17 и связанный с ней червяк z5, который передает движение червячному колесу z6, зубчатой паре (z7/z8) и, наконец, шпинделю VII с накатным роликом 2. После поворота шпинделя VII на требуемую величину рукоятку 6 возвращают в исходное положение. С рукояткой 6 связан кулачок 8, воздействующий на конечный выключатель 9 и предотвращающий возможность включения станка во время совмещения роликов по заходу.

В зависимости от диаметра и шага накатываемой резьбы в корпус 2 устанавливают сменную ножевую опору 1 (рис. 88). От правильности установки ножевой опоры относительно накатных роликов зависит точность, стабильность и надежность процесса накатывания резьбы. Осевое положение заготовки определяется упором 3, который можно перемещать вдоль оси 4 и паза. Упор фиксируют винтами 5 и 6.

Регулируемым упором 34 (см. рис. 87) устанавливают величину поперечного хода подвижной накатной головки. Включив станок в режим «Наладка», проверяют его работу сначала на холостом, а затем и на рабочем ходу.

Цикл работы станка включает установку заготовки, подвод накатного ролика подвижной головки к заготовке, постепенное выдавливание полного профиля резьбы роликами при непрерывной подаче подвижной накатной головки, калибрование резьбы без подачи подвижной головки, быстрый отвод подвижной головки в исходное положение и снятие со станка накатанной детали.

Вариатор станка А9518

Вариатор станка А9518. Смотреть в увеличенном масштабе

Коробка скоростей станка А9518

Коробка скоростей станка А9518. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка А9518

Гидравлическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка А9518

Гидравлическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Технические характеристики резьбонакатного станка А9518а

| Наименование параметра | UPW 6.3 x 40 | А9518а | А9518б |

|---|---|---|---|

| Основные параметры станка | |||

| Усилие накатывания, кН (тс) | 3..63 (0,3..6,3) | 5..63 (0,5..6,3) | 5..63 (0,5..6,3) |

| Наибольший диаметр накатываемой заготовки радиальным способом, мм | 2..40 | 3..45 | 3..45 |

| Поле допуска накатываемой резьбы, мм | 4h | 4h | |

| Наибольший шаг накатываемой резьбы, мм | 2,5 | 2,5 | 2,5 |

| Наибольшая длина накатываемой резьбы радиальным способом, мм | 58 | 58 | 58 |

| Наибольшая длина накатываемой резьбы радиально-осевым способом, мм | 2000 | – | 58 |

| Диаметр накатных роликов, мм | 140 | 90..150 | |

| Диаметр шпинделей под накатные ролики, мм | 54 | 54 h6 | 54 h6 |

| Длина посадочного места на шпинделе, мм | 63 | ||

| Высота осей шпинделей над станиной, мм | 130 | 125 | |

| Расстояние между осями накатных роликов, мм | 90. .180 .180 | 90..180 | 90..180 |

| Наибольшее давление в гидросистеме, МПа (кгс/см2) | 5,5 (55) | ||

| Наибольший ход салазок подвижной головки, мм | 0..10 | 0..10 | 0..10 |

| Частота вращения шпинделя с приводом постоянного тока, об/мин | 25..224 | 25..224 | |

| Частота вращения шпинделя с приводом переменного тока (вариатор или коробка скоростей), об/мин | 40, 56, 80, 112, 160, 224 | 10..110 | |

| Привод станка постоянного тока | |||

| Количество электродвигателей | 5 | ||

| Электродвигатель главного привода, кВт (об/мин) | 4,25 (690..5000) | 4,75 | |

| Электродвигатель гидропривода, кВт (об/мин) | 3 (1500) | ||

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 (2800) | ||

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | ||

| Электродвигатель вентилятора, кВт (об/мин) | 0,015 | ||

| Привод станка с коробкой скоростей и вариатором | |||

| Количество электродвигателей | 5 | ||

| Электродвигатель главного привода, кВт (об/мин) | 1,4/ 2,3 | 3 (950) | |

| Электродвигатель гидропривода, кВт (об/мин) | 1,1 | 3 (1500) | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,14 | 0,12 (2800) | |

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | ||

| Электродвигатель вентилятора, кВт (об/мин) | 0,015 | ||

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1060 х 1040 х 1130 | 1480 х 840 х 1120 | 1240 х 925 х 1150 |

| Масса станка + электрошкаф + гидростанция, кг | 1200 | 1100 + 410 + 175 = 1685 | 1075 |

Связанные ссылки

Каталог справочник настольных сверлильных станков

Паспорта к настольным станкам

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

| Модель | Параметры | год | изготовит. |

| ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ | |||

| ИР500ПМ1Ф4 | стол 500*500, накопитель 30 | 1986 | Рязань |

| ИР800ПМ1Ф4 | стол800*800, накопитель 50 | 1986 | Рязань |

| CW-1000 | сверлильно-фрезерный | 1987 | Германия |

| ТОКАРНЫЕ | |||

| 1В116П | токарно-револьверный | 1991 | Мелитополь |

| 1Е140П | диаметр прутка 40, длина 110 | 1992 | Хабаровск |

| 1Б240-6К | диаметр прутка 40, длина 180 | 1988 | Киев |

| 1А225-6 | диаметр прутка 25 | 1985 | Киев |

| 1В06А | автомат токарно-продольный | 1987 | Шауляй |

| 1А-318 | токарно-револьверный | 1960 | Новочеркаск |

| ТОКАРНО-ВИНТОРЕЗНЫЕ | |||

| 1Е61М | диаметр обработки 320, РМЦ 950 | 1962 | Ульяновск |

| СН-401 | диаметр обработки 400, РМЦ 1500 | 1987 | Румыния |

| SV-582/2000 | диаметр обработки 580, РМЦ 2000 | 1983 | Болгария |

| 2Т | токарно-доделочный | 1962 | Куйбышев |

| SU 1-50/1 000 | диаметр обработки 500, РМЦ 1000 | 1986 | Чехия |

| ТОКАРНО-ВИНТОРЕЗНЫЕ | |||

| 2982-04 | центровально-фрезерный | 1983 | Кострома |

| ЛФ260 | вертикальный | 1980 | Куйбышев |

| 6720ВФ1 | универсальный, стол 200*500 | 1985 | Одесса |

| FU-043 | универсальный | 1962 | Германия |

| 6Р10 | вертикальный, стол 200*800 | 1980 | Вильнюс |

| F2-250 | вертикальный, стол 250*1250 | 1979 | Корея |

| ФАЗ-АУ | универсальный, стол 300*1375 | 1982 | Югославия |

| 6М83 | горизонтальный, стол 400*1600 | 1970 | Н-Новгород |

| 6Р82Ш | универсальный, стол 320*1250 | 1979 | Н-Новгород |

| 6Р82Г | горизонтальный, стол 800*950 | 1998 | Москва |

| 6Л463 | гравировальный, стол 200*320 | 1976 | Львов |

| 675П | универсальный, стол 200*500 | 1977 | Саратов |

| ВНУТРИШЛИФОВАЛЬНЫЕ | |||

| ЗМ227АФ | внутришлифовальный | 1991 | Орша |

| КРУГЛОШЛИФОВАЛЬНЫЕ | |||

| ЗА10П | диаметр 100, длина обработки 160 | 1972 | С-Петербург |

| ЗВ10 | диаметр 100, длина обработки 150 | 1976 | Витебск |

| ПРОФИЛЕШЛИФОВАЛЫНЫЕ | |||

| PSM-150 | длина150, высота шлифования 78 | 1978 | Швейцария |

| БЕСЦЕНТРОШЛИФОВАЛЬНЫЕ | |||

| БШ740РМН | диаметр обработки 8 | 1992 | Витебск |

| ОШ424 | диаметр обработки 11 | 1991 | Орша |

| ЗД180В-01 | диаметр обработки 16 | 1992 | Витебск |

| КООРДИНАТНО-РАСТОЧНЫЕ | |||

| WH80 | стол 1000*1090 | 1978 | Югославия |

| 2431 С | стол 320*560 | 1986 | Каунас |

| ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ | |||

| С-25 | наиб. диаметр сверления 5 диаметр сверления 5 |

1969 | Омск |

| 2Г106П | наиб.диаметр сверления 6 | 1970 | Витебск |

| ABL-24 | наиб, диаметр сверления 4 | 1978 | Швейцария |

| 2К52-1 | диаметр сверления 25, вылет 800 | 1985 | Гомель |

| 2Б118 | наиб.диаметр сверления 18 | 1975 | Молодечно |

| ЗУБОФРЕЗЕРНЫЕ | |||

| ZFWZ630 | диаметр 710, модуль 15 | 1984 | Германия |

| РЕЗЬБОНАРЕЗНЫЕ, РЕЗЬБОШЛИФОВАЛЬНЫЕ, РЕЗЬБОНАКАТНЫЕ | |||

| Р130 | диам. резьбы МЗ | 1979 | Кировакан |

| 5А05 | резьбонарезной | 1976 | Чита |

| 5К822В | диам. обработки 200, длина 500 | 1985 | Москва |

| 5820 | диам. обработки 125, длина 250 | 1973 | Москва |

| 5822М | диам. обработки 200, длина 500 | 1972 | Москва |

| МНК -02 | резьбонакатной | 1990 | Савелово |

| МВК-01 | холодновысадочный | 1990 | Савелово |

| 2053 | диам. резьбы МЗ резьбы МЗ |

1976 | Кировакан |

| 5993 | диам. резьбы М12-М42, длина320 | 1986 | Чита |

| ПРЕССЫ ШТАМПОВОЧНЫЕ ГИДРАВЛИЧЕСКИЕ | |||

| ДБ 2430 | усилие 100 т | 1976 | Невьянск |

| 240ПС | усилие 2 т | 1979 | Миасс |

| ДБ 2432 | усилие 160 т | 1992 | Оренбург |

| РНП-160С | усилие 160 т | 1986 | Польша |

| ТЕРМОПЛАСТАВТОМАТЫ | |||

| Д3328 | объем 63 смЗ | 1973 | Хмельницк |

| KYASY260 | объем 260 смЗ | 1983 | Германия |

| Д3132-250П | объем 300 смЗ | 1986 | Одесса |

| CS 371/160 | объем 371 смЗ | 1989 | Чехия |

| ГРУЗОПОДЪЕМНОЕ | |||

| ОНИ 37 | стеллаж элеваторного типа | 1990 | БЭМЗ |

| В6229 | кран-балка | 1980 | Барнаул |

| ПРОМЫШЛЕННОЕ | |||

| 3686Ф2 | автомат для заборного конуса | 1989 | Витебск |

| СМ-600 | модуль гибкий производственный | 1989 | Черкасы |

| Темп-1 | установка экспонирования | 1990 | Черкасы |

| “Ристон” | установка экспонирования | 1978 | Германия |

| ЛГ-901 | линия гидроабразивной зачистки | 1994 | Россия |

| 4М | станок для затыловки метчиков | 1975 | С-Петербург |

| Н9-201 | циклон правый, левый | 1973 | БЭМЗ |

| АВ-2 | сатуратор | 1981 | Москва |

| УПВ-ЗБ | установка пайки волной | 1975 | Волгоград |

| ВУ-15М | вибростенд | 1978 | Россия |

| 3524/58 | климокамера | 1987 | Германия |

| 7Б35 | поперечно-строгальный | 1972 | Оренбург |

Ingramatic – Выигрышные технологии

INGRAMATIC – это компания с многолетним опытом производства станков для накатки винтов и болтов. Компания начала свою деятельность в 1966 году и с тех пор произвела и распространила более 3000 резьбонакатных станков по всему миру, став лидером рынка не только в Италии, но и во всем мире. В 2006 году в Кастельнуово-Скривия был построен новый завод площадью м². Этот

новый объект стал поворотным моментом с точки зрения логистики, организации

и эффективность в достижении новых целей и рынков.

Компания начала свою деятельность в 1966 году и с тех пор произвела и распространила более 3000 резьбонакатных станков по всему миру, став лидером рынка не только в Италии, но и во всем мире. В 2006 году в Кастельнуово-Скривия был построен новый завод площадью м². Этот

новый объект стал поворотным моментом с точки зрения логистики, организации

и эффективность в достижении новых целей и рынков.

INGRAMATIC является частью SACMA Group с 2004 года, создав уникальный технический, производственный и коммерческий альянс.

Резьбовые ролики и продукция INGRAMATIC дополняют ассортимент продукции SACMA и могут использоваться вместе с прогрессивными головками для накатывания резьбы высокопрочных винтов, болтов и специальных крепежных деталей. Все механические компоненты для резьбонарезных устройств производятся на заводах SACMA в Лимбьяте и Вимеркате, где находится еще одна компания группы – OBM.

Сборочный, испытательный, складской и технический отделы завершены на заводе в Кастельнуово Скривия.

Предлагая широкий спектр резьбонакатных станков, подходящих для небольших и крупных компонентов для автомобильной, строительной и общей промышленности, продукты INGRAMATIC представляют собой непревзойденную надежность, производительность, безопасность и инновации. INGRAMATIC не только производит машины, но и предлагает комплексные производственные системы.

INGRAMATIC использовала свой опыт для расширения универсальности стандартной машины с помощью узлов для сборки шайб, указательных узлов, а также специальных индивидуальных версий, доступных по запросу.В завершение системы также доступны автоматические устройства подачи заготовок и шайб, устройства контроля загрузки и отбраковки. Благодаря модульной конструкции станка эти дополнительные узлы легко интегрируются с резьбонакатными станками Ingramatic.

СВЕРХТОЧНОСТЬ

Продукция на сегодняшних рынках требует очень точных и повторяемых резьбовых соединений, которые могут быть изготовлены только при сверхточной обработке компонентов. Только высочайшее качество материалов, дизайна и производства может обеспечить высокоэффективные и надежные резьбовые устройства.

Только высочайшее качество материалов, дизайна и производства может обеспечить высокоэффективные и надежные резьбовые устройства.

Чтобы воспользоваться преимуществами самых инновационных производственных технологий и современных станков, все механические компоненты INGRAMATIC обрабатываются на заводах SACMA Group. Это не только обеспечивает сверхточную обработку компонентов, но также дает INGRAMATIC полный контроль качества своей продукции. Систематическая строгая окончательная проверка всех деталей перед поставкой и инвентаризацией обеспечивает наилучшую гарантию соответствия и взаимозаменяемости.Выбор высокопрочных материалов в сочетании с использованием сложной термообработки и высочайшей точности шлифования поверхностей и притирки делают резьбонакатные станки INGRAMATIC быстрыми и надежными при минимальных эксплуатационных расходах.

ОСНОВНАЯ РАМА

Как и в любом станке, конструкция, материал и изготовление основной рамы имеют решающее значение для общей точности и надежности резьбонакатного станка. Надежная основная рама создается на основе многолетнего опыта и исследований с использованием чрезвычайно сложных систем моделирования и экспериментального анализа деформации.

Рамы INGRAMATIC изготовлены из электросварной стали, которая перед обработкой прошла термическое снятие напряжений. Для машин до RP32 рама представляет собой моноблок из перлитного чугуна с шаровидным графитом, который гарантирует хорошее гашение вибраций, возникающих при высоких производственных скоростях.

Рама прикреплена к платформе, которая поддерживает ее и служит сборным резервуаром для охлаждающей жидкости. Со структурной точки зрения это приводит к чрезвычайно жесткой системе с оптимальным управлением техническими жидкостями без риска загрязнения рабочей среды.

Новая конструкция рамы оптимизирована с помощью программного обеспечения FEM для выявления и противодействия напряжениям, вызываемым накатыванием резьбы деталей с термической резьбой и специальных профилей.

МОДУЛЬНАЯ СИСТЕМА

Концепция модульности при проектировании и изготовлении машин имеет значительные преимущества для пользователей. Он упрощает настройку системы в соответствии с потребностями и требованиями клиентов, обеспечивая при этом наиболее эффективный метод инвентаризации и сборки деталей.Даже модернизация существующих систем становится намного проще.

В сотрудничестве с SACMA, INGRAMATIC является единственным производителем нитевдевателей, который строит свои машины с использованием концепции модульной системы, гарантируя, что все детали INGRAMATIC всегда доступны на складе.

Резьбонакатные станки были разработаны с учетом дополнительных принадлежностей, в том числе:

- Единицы сборки одинарные шайбы;

- сборочных единиц с двойной шайбой;

- указателей;

- систем подачи шпилек и специальных винтов без головки;

- накатные устройства для специальных работ на стержне или головке винта.

ВИБРАТОРНЫЙ ПИТАТЕЛЬ

Система подачи заготовок является очень важной частью резьбонакатного станка и поэтому должна быть идеально интегрирована с остальной частью станка.

Эффективность системы зависит от функциональности системы подачи, которая должна гарантировать постоянный поток правильно расположенных деталей.

Машины INGRAMATIC были разработаны для установки различных типов систем кормления.

Малогабаритные резьбонакатные станки до 3-й серии, обычно используемые для изготовления винтов, оснащены вибропитателем.Вибропитатели

с цифровыми системами технического зрения доступны для специальных деталей, требующих очень сложного выбора с максимальной гибкостью.

На резьбонакатных станках среднего размера имеется вибропитатель или вертикальная система подачи.

На начальном этапе проектирования технический отдел INGRAMATIC выполняет предварительное исследование, чтобы определить лучшее решение для кормления для клиента.

ВЕРТИКАЛЬНЫЙ ПИТАТЕЛЬ

Для обеспечения эффективного производства резьбонакатные станки должны быть оборудованы подающими узлами, специально разработанными для данного типа детали, на которую будет нарезана резьба.Вертикальная система подачи доступна для тяжелых винтов, болтов и специальных деталей различной длины или для больших резьбонакатных станков с большой высотой загрузки.

Вертикальный питатель INGRAMATIC состоит из:

- загрузочный бункер с управляемой вибрацией, который всегда подает нужное количество деталей на вертикальное подъемное устройство, не перегружая контейнер;

- подъемник вертикальный с пролетами (рабочая ширина 1200 мм) с регулировкой скорости;

- блок вращающихся роликов с линейной вибрацией для выбора и позиционирования деталей перед их вводом в направляющие подачи.Эта система гарантирует идеальное совмещение с направляющими резьбонакатного станка, поскольку имеет моторизованную регулировку высоты для соответствия направляющим подачи нитевдевателя.

НАПРАВЛЯЮЩИЕ МОТОРИЗИРОВАННЫЕ

Направляющие подачи принимают заготовки из подающего устройства и передают их в идеально выровненном и правильно позиционированном виде на устройство подачи, а затем на роликовую оснастку. Компоненты этого типа должны легко регулироваться, быть стабильными и устойчивыми к износу.Направляющие INGRAMATIC изготовлены из специальной закаленной стали в области подачи, чтобы гарантировать повышенную прочность и срок службы.

Направляющие соединяются друг с другом вверху и благодаря большому диапазону регулировки высоты они также могут легко загружать очень длинные детали.

Регулировка направляющих по высоте моторизована с возможностью запоминания положения по высоте для детали, которое можно быстро повторить при необходимости.

Моторизация также может использоваться для автоматического выравнивания направляющих с вибропитателем.На более крупных машинах ширина открытия моторизованных направляющих также может регулироваться с помощью предварительной настройки.

СПЕЦИАЛЬНЫЕ НАПРАВЛЯЮЩИЕ СО ВСТАВКАМИ

Направляющие подачи – это компоненты, которые подвержены износу, особенно при подаче закаленных, термообработанных деталей или при использовании направляющих профилей с уменьшенными контактными поверхностями для подачи деталей специальной формы. Для этого типа применения направляющие должны быть изготовлены из специальной стали, и они должны быть спроектированы таким образом, чтобы упростить техническое обслуживание.

Для решения этой проблемы INGRAMATIC производит специальные направляющие со вставками из быстрорежущей стали (M2), закаленными до высокого уровня твердости, повышая стойкость к износу, вызываемому подачей.

Это решение особенно подходит для высокопрочных болтов, винтов и специальных деталей, таких как колесные болты с коническими головками под головкой.

Еще одним преимуществом направляющих вставок является возможность быстрой и простой замены изношенных вставок без необходимости замены направляющих.

ОДИНОЧНЫЙ СТАРТЕР

Стартовое устройство, которое вставляет деталь в резьбонарезные матрицы, очень важно для достижения высокой эффективности и производительности станка. Важным требованием для пользователей является простота настройки и регулировки этого устройства, которое должно быть идеально синхронизировано с движением ползуна.

На машинах размером до 4 INGRAMATIC использует единую систему запуска, которая очень проста и эффективна для легких, относительно коротких деталей.Лопасть стартера приводится в действие кинематической цепью, приводимой в движение главным валом.

Система имеет пневматический цилиндр, который позволяет стартеру двигаться назад во время работы, предотвращая повреждение, если деталь вставлена неправильно.

Стопорная пластина разделяет заготовки, спускающиеся с направляющих. Это гарантирует правильное расположение заготовок до того, как стартовый нож поместит их между штампами, избегая риска двойного введения.

ДВОЙНОЙ СТАРТЕР

Система подачи для более крупных деталей требует специальных мер, чтобы гарантировать постоянное качество продукции даже на высокой скорости.Широкий ассортимент продукции, подвергающейся накатке резьбы, требует универсальной и эффективной системы внедрения.

INGRAMATIC разработал эксклюзивное двойное пусковое устройство для передачи деталей от направляющих к штампам в трех различных фазах: разделение, перенос и введение.

Каждая фаза имеет свой уникальный механизм:

- разделитель гарантирует, что при каждой вставке за раз проходит только одна часть;

- первый стартер перемещает деталь в рабочую зону и помещает ее перед подвижным штампом;

- , второй стартер синхронизируется с ползуном, чтобы разместить деталь точно под прямым углом к штампам.

Система двойного ввода доступна на резьбонакатных станках INGRAMATIC начиная с размера 5.

ДЕРЖАТЕЛЬ ФИКСИРОВАННОЙ ПЛАСТИНЫ

Стабильность фиксированного блока держателя матрицы имеет решающее значение для обеспечения допусков на размеры деталей во время производства. Эта важная функция также должна обеспечивать возможность выполнения необходимых регулировок с высокой повторяемостью при настройке инструментов.

На своих машинах среднего и большого размера INGRAMATIC применяет двойной гидравлический зажим, как вертикальный, так и горизонтальный, блока держателя матрицы.Это обеспечивает правильное усилие зажима и чрезвычайно удобно и практично в использовании. На блоке держателя матрицы можно выполнить следующие настройки:

- регулировка высоты посредством конической прижимной планки на поверхностях нижних опорных;

- расстояние и угловое регулирование опорной поверхности задней посредством четырех регулировочных винтов закончили на стороне оператора.

Рама в зоне крепления блока штамподержателя усилена ребрами жесткости, обеспечивающими необходимую жесткость.

НАПРАВЛЯЮЩАЯ С ГИДРОСТАТИЧЕСКИМИ НАПРАВЛЯЮЩИМИ

В автомобильном секторе и в промышленности в целом растет спрос на винты и крепежные детали, которые нарезаются резьбой после закалки и отпуска, чтобы улучшить точность нарезания резьбы и сопротивление усталости компонентов. Высокие напряжения качения, создаваемые этими деталями, требуют специально разработанных резьбовых соединений и дополнительных приспособлений.

Начиная с размера 5, INGRAMATIC использует гидростатическую направляющую систему, которая отличается высокой грузоподъемностью со значительным демпфированием.

Смазка под давлением подается распределителем по специальным бронзовым направляющим, закрепленным на основной раме. Благодаря гидростатическим карманам в направляющих образуется слой масла, который равномерно распределяет рабочую нагрузку и поглощает любые удары, возникающие при размещении детали между штампами.

Направляющая, изготовленная из высокопрочного легкого сплава, с пластинами из закаленной стали в области подачи и подвижным корпусом матрицы, снижает вес переменных масс и обеспечивает высокую скорость производства.Замкнутый контур рециркулирует направляющую смазку после ее охлаждения и фильтрации. Это гарантирует отсутствие загрязнения охлаждающей жидкости, продлевая срок ее службы и снижая эксплуатационные расходы.

ЭЛЕКТРОННЫЙ МАХОВИК

При настройке резьбонакатного станка очень важно иметь возможность проверить работу узла ввода и правильность накатывания резьбы. Операторам нужен простой в использовании инструмент, который позволяет им работать в условиях максимальной безопасности и избегать любой возможности повреждения инструментов или станка. INGRAMATIC оснащает свои резьбонакатные станки электронным маховиком, который позволяет выполнять несколько легко выполняемых операций настройки:

- ползун может перемещаться и управляться на очень низкой скорости без использования блока тормозной муфты, что исключает ненужный износ и продлевает срок службы блока;

- проверка совпадения штампа может быть выполнена очень легко, сделав деталь на пол-оборота, а затем повернув ползун в обратном направлении, вернув заготовку в исходное положение;

- визуальный осмотр введения заготовки с контролируемой скоростью позволяет анализировать движение, и вращение может быть отменено в любой точке движения ползуна;

- резьбонакатный продукт на пониженной скорости позволяет просматривать и проверять полный рабочий цикл перед запуском непрерывного производства.

SC-MATIC / МОТОРИЗАЦИЯ

В сегодняшней производственной среде с короткими партиями и частыми переналадками операторам приходится обрабатывать все больший объем данных для настройки машин, которые должны выполняться быстро.

Панель управления с сенсорным экраном, установленная на станках INGRAMATIC , позволяет легко и интуитивно управлять станком и его принадлежностями. Система предоставляет информацию о производстве, профилактическом и текущем обслуживании, а также непрерывную диагностику работы резьбонакатного станка.Система SC-MATIC может хранить большое количество кодов продуктов. Есть порт Ethernet для передачи данных и модем для активации онлайн-поддержки клиентов. Программное обеспечение SC-MATIC было разработано SACMA на платформе Siemens с операционной системой Windows-CE, чтобы сделать работу резьбонакатных станков более простой и удобной для пользователя.

СИСТЕМА УПРАВЛЕНИЯ НАГРУЗКОЙ

Для обеспечения высокого качества производства фундаментальное значение имеют преимущества и возможности системы контроля нагрузки на современных резьбонакатных станках.Помимо защиты инструментов и движущихся частей резьбонакатного станка, система контроля нагрузки также обеспечивает эффективную проверку соответствия размеров деталей, на которые нарезана резьба.

Устройство SC600 было разработано SACMA для контроля напряжений при накатывании резьбы и также доступно на всех станках INGRAMATIC .

В системе предусмотрено несколько точек приложения тензодатчиков, результаты которых отображаются на дисплее, встроенном в панель управления станком.Система управления может быть абсолютной (предварительно откалиброванные датчики) или относительной (самокалибровка во время работы).

Каждая машина также может быть оборудована для установки других систем управления нагрузкой в соответствии с требованиями заказчика.

Обнаруженный сигнал напряжения также может быть использован для активации устройства отбраковки деталей ЧПУ.

НАПРАВЛЯЮЩИЕ НАПРЯЖЕНИЯ С ОТКЛОНЕНИЕМ ДЕТАЛЕЙ

Потребность отрасли в бездефектных продуктах требует наличия оборудования, обеспечивающего окончательный контроль продуктов для обеспечения высокого качества и устранения дефектных продуктов.Контроль движения деталей также имеет решающее значение для уменьшения повреждения готовых деталей от ударов компонентов машины или друг друга во время разгрузки.