Многоразовые формы для литья алюминия: ✅Литье алюминия в формы – от 3 дней заказ от 4 000 рублей – МосЛИТ

alexxlab | 26.07.1986 | 0 | Разное

Отливка алюминиевых деталей дома – это просто! Литье по пенопластовым моделям — Паркфлаер

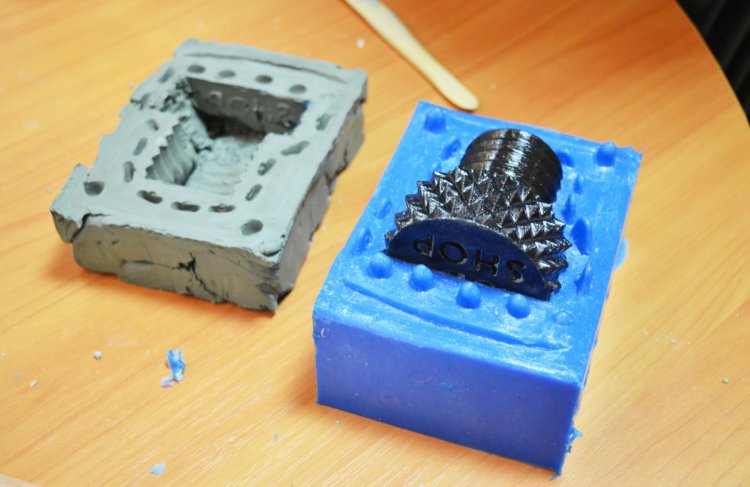

Описание моего способа литья небольших деталей из алюминия в домашних условиях.

В прошлой статье я достаточно подробно рассказал о том, как собрать миниатюрную муфельную печь из подручных материалов, чтобы отливать небольшие детали из алюминиевого сплава в домашних условиях, и лишь кратко о самом литье. В этой статье я постараюсь подробно описать то, каким образом отливаю я.

Несмотря на то что я описываю способы, подходящие в принципе для отливки любых, даже самых сложных деталей, у самого меня потребности пока небольшие, а именно литье гусениц, катков и опорных рычагов для самодельного р/управляемого танка СУ-101. Постройки самого танка я касаться не буду, так же как и выкладывать какие то либо фото, отчет о постройки будет по окончании. Здесь же я постараюсь описать сам принцип.

Для работы мне требуется строительный гипс, разнообразные формы для смешивания и отливки, миксер (шуруповерт с насадкой), пенопласт (пенополистерол) и весь сопутствующий инструмент для работы с ним, место в очереди пользования духовкой (обмениваем абонементы у супруги на цветы, конфеты и прочие приятные взятки).

Изготовление модели. Я делаю из пенополистерола – плит теплоизоляции, продающихся в строительных магазинах, есть нескольких цветов и марок. Если нужен листовой определенного размера – режу нихромовой струной подключенной к трансформатору, детали круглой формы режу по лекалам. Наскоро изготовил несколько моделей чтобы наглядно продемонстрировать всю простоту. Отдельные детали модели скрепляю разведенным водой клеем для потолочной плитки (Титан), стараясь наносить минимальное количество. Все полости и швы следует также тщательно заклеивать, иначе при заливки гипсового раствора он затечет в них, а вот алюминий уже нет. К готовой модели необходимо сделать заливной канал, по которому будет затекать алюминий, его желательно делать побольше и подлиннее, чтобы алюминий тек в форму не только самотеком, но и на него немного давил алюминий в литнике. Вход в форму также стоит сделать побольше, чтобы не пришлось при заливке целиться в отверстие. После беглого изучения статей и форумов по металлургии и отливки, сделал вывод что объем литника спокойно может быть больше объема самого изделия.

Заливка – дело очень быстрое. Все должно стоять наготове. У меня например гипс начинает схватываться меньше чем через 2 минуты после разведения смеси. Порядок такой – выбираю тару, куда буду заливать форму, исходя из размеров модели. В тару желательно положить полиэтиленовый мешок – это намного упростит извлечение формы после отвердевания. Наливаю в маленькое ведерко воды, объемом на четверть больше чем объем планируемой формы, в отдельной емкости уже насыпано гипса примерно столько же сколько и объем формы. Миксером (шуруповертом) начинаю мешать воду, понемногу но быстро добавляя приготовленный гипс. Консистенцию готовой смеси регулирую, добавляя гипс уже отдельной ложкой.

Отливка уже дело техники.

На фото ниже – часть заготовки для гусеницы и готовый ведомый каток для танка. Катки я отдаю для рихтовки после отливки знакомому токарю, он очень быстро и за симфолическую плату придает им идеально круглую форму. Также отлил заготовку для саркофага знакомому. Он хочет установить внутрь регулятор для своей TT eMTA.

П.С. сейчас начал делать формы полностью по технологии литья по газофицируемым моделям. Ее суть такова – пенопластовую модель на заливаю гипсом, его вообще почти не используют. Модель обмазывают газопроницаемой обмазкой на основе гипса/мела и засыпают в таре песком. При заливке алюминия, пенопласт выгорает и его газы выходят не через каналы как в гипсе, а прямо через стенки обмазки в песок (там создают разряжение насосом). Я решил чуть упростить, обмазываю, точнее окунаю дважды в гипс модель, потом засыпаю песком. Как будет свободное время, и просохнет обмазка – отолью первые экземпляры гребных винтов.

Модель обмазывают газопроницаемой обмазкой на основе гипса/мела и засыпают в таре песком. При заливке алюминия, пенопласт выгорает и его газы выходят не через каналы как в гипсе, а прямо через стенки обмазки в песок (там создают разряжение насосом). Я решил чуть упростить, обмазываю, точнее окунаю дважды в гипс модель, потом засыпаю песком. Как будет свободное время, и просохнет обмазка – отолью первые экземпляры гребных винтов.

Спасибо за внимание!

Литейная форма: специфические особенности, технология, виды

Литейная форма – это важнейший элемент, который используется для обработки расплава металла с целью получения отливки, соответствующей всем требованиям по размерам, шероховатости, структуре, а также свойствам продукта.

Типы оболочек

В настоящее время различают два принципиально разных типа форм. Отличие между ними – в производственной технологии литейной формы. Существуют многослойные виды, которые производятся посредством нанесения суспензии, а также при помощи последующих процессов обсыпки и сушки.

Второй тип – это двухслойные. Производство этих форм осуществляется электрофоретическим методом. Основные требования, которые предъявляются к оболочке литейной формы – горячая, жесткая, газопроницаемая, точная, с гладкой контактной поверхностью, а также неразъемная.

Многослойные оболочки

Процесс получения многослойной оболочки протекает следующим образом: поверхность формы смачивается суспензией. Осуществляется этот процесс посредством окунания формы в необходимое вещество. После выемки блока из суспензии его сразу же обсыпают зернистым веществом. Суспензия прилипает к поверхности блока, что позволяет с большой точностью воссоздать его конфигурации, а зернистый материал необходим для того, чтобы зафиксировать суспензию на поверхности формы, а также сделать ее слой более плотным и толстым.

Свеженанесенный слой суспензии и зернистого материала практически не держится на поверхности формы. Единственное, что не дает ему сползти, – это силы смачивания. Придание необходимой прочности данной форме осуществляется в последующем процессе сушки – химического затвердевания. Получается, что для изготовления многослойной литейной формы необходимо провести три этапа – смочить оболочку суспензией, обсыпать ее зернистым материалом, а после высушить. Такая процедура в среднем проводится от 4 до 6 раз. Однако если необходимо подготовить более прочную оболочку, то количество может увеличиться до 12 раз.

Получается, что для изготовления многослойной литейной формы необходимо провести три этапа – смочить оболочку суспензией, обсыпать ее зернистым материалом, а после высушить. Такая процедура в среднем проводится от 4 до 6 раз. Однако если необходимо подготовить более прочную оболочку, то количество может увеличиться до 12 раз.

Двухслойные оболочки

Производство литейных форм двухслойных осуществляется с меньшим количеством процедур. Первый этап подготовки формы ничем не отличается от производства многослойных форм. Блок смачивается и обсыпается зернистым продуктом. Однако прежде чем начать наносить второй слой, который называется форетическим, первый необходимо еще раз смочить суспензией, обязательно содержащей электролит. К примеру, в состав может входить соляная кислота, которая является проводником 2-го рода. Кроме того, суспензия должна содержать еще и связующий элемент для литейной формы. А после проведения смачивания следует снова обсыпать зернистым материалом.

После того как на блок было нанесено два слоя, приступают к процессу высушивания формы. Этого достаточно, если необходимо получить форму, толщина стенки которой не будет превышать 6-8 мм. Если же этот показатель необходимо увеличить, то наносят еще два слоя.

Разновидности

Для процесса литья металла необходима литейная форма, в которую всегда заливается расплавленное вещество. Основное различие данных форм – это одноразовое и многоразовое использование. Однако и эти два разных типа форм также делятся на несколько классов.

Существуют одноразовые литейные формы с песчаной основой. Для изготовления литейных форм этого типа используют специальный кремнистый песок, который смешивается в специальной машине с водой, а также другими связующими элементами. Формы из этой категории используются для производства деталей любых конфигураций и размеров.

Если осуществляется процесс литья цветных металлов, то чаще всего используются одноразовые оболочковые формы. Оболочковые формы гипсовые (состоят из гипса и быстрозатвердевающего полимера) применяются для процесса облицовки модели литья. После того как гипсовая оболочковая форма высыхает, ее разрезают на две части, которые еще раз высушивают. После этого форма соединяется и в нее можно заливать металл.

Оболочковые формы гипсовые (состоят из гипса и быстрозатвердевающего полимера) применяются для процесса облицовки модели литья. После того как гипсовая оболочковая форма высыхает, ее разрезают на две части, которые еще раз высушивают. После этого форма соединяется и в нее можно заливать металл.

Литье расплавляемых моделей

Для того чтобы успешно реализовывать процесс литья по расплавляемым моделям, используются оболочковые формы на основе диоксида кремния. Это вещество является порошком, который скрепляется между собой при помощи различных связующих элементов. Использование таких форм происходит в том случае, если необходимо изготовить деталь с высокой температурой плавления.

Литейную форму из легкоплавкого металла наполняются разными элементами. Это может быть парафин или замораживаемая впоследствии ртуть, либо пластмасса. После производства модели ее облицовывают каким-нибудь огнеупорным материалом. Для уплотнения формы и огнеупорного слоя используется вибрация. После окончания процесса затвердения оболочку нагревают, из-за чего блок расплавляется и вытекает, а форма остается и может быть использована для заливки в нее металла.

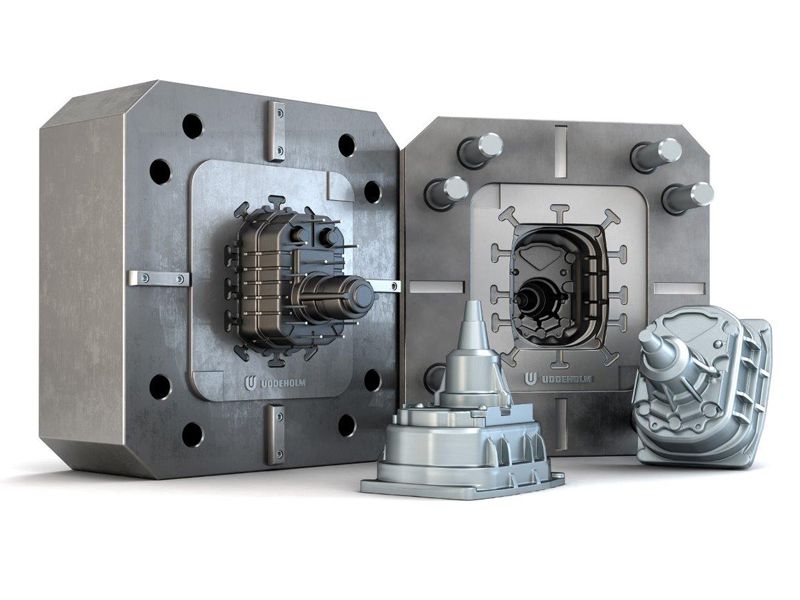

Многоразовые формы

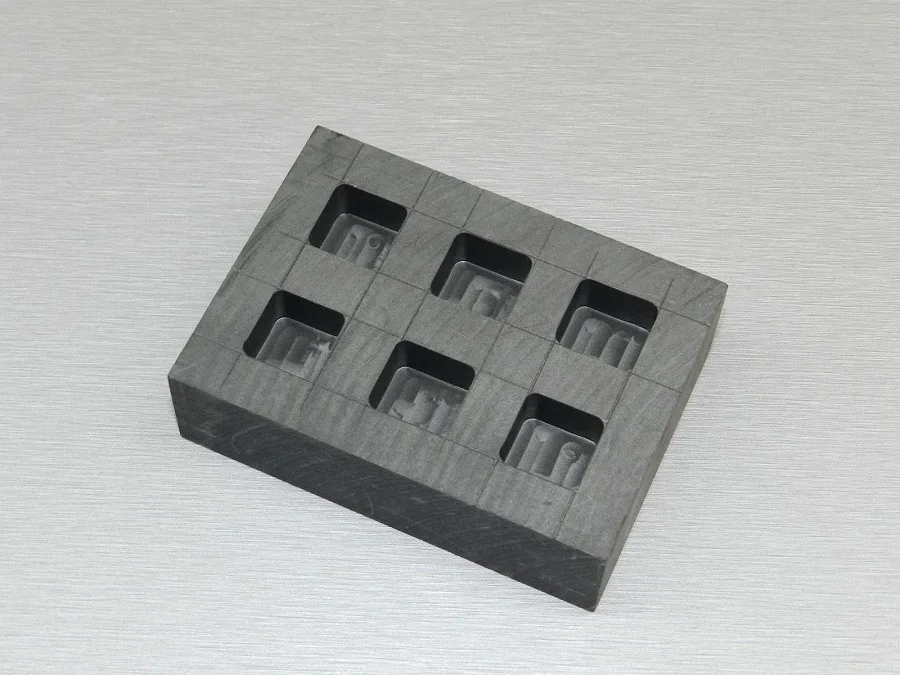

Литейные формы, которые относят к многоразовой группе в плане их использования, изготавливают из таких материалов, как чугун, медь, латунь или же жаростойкая сталь. Свое применение многоразовые формы нашли в литье цветных металлов. Их используют для отлива цинковых, латунных или алюминиевых сплавов. Кроме них, также активно используются формы из графитового материала. Такие блоки выдерживают до нескольких сотен отливок. Процесс изготовления литейных форм из графита осуществляется путем механического воздействия на материал. Чаще всего конструкция такой формы представляет собой несколько деталей, которые скреплены между собой. Единственной открытой частью у этой формы является отверстие, через которое заливают расплав.

Изложницы

Если говорить о многократных формах, использующихся для литья, то можно также выделить изложницы. Это формы открытого типа, в которые поступление расплавленного металла осуществляется самотеком. Чаще всего изготовление литейной формы-изложницы осуществляется из чугуна. Однако следует знать, что при литье металла в изложницы необходимо строго соблюдать определенные правила и учитывать некоторые особенности.

Однако следует знать, что при литье металла в изложницы необходимо строго соблюдать определенные правила и учитывать некоторые особенности.

- Необходимо тщательно следить за чистотой изложницы перед каждым последующим этапом заливки металла.

- Необходимо предотвращаться разбрызгивание металла на стенки формы в момент его заливки внутрь.

После каждого процесса отливки приступают к очистке изложницы, а на внутреннюю поверхность всегда наносят формовочные противопригарные краски. Изложница может выдерживать до 100 отливок, прежде чем станет непригодной для использования.

Формовочные материалы

Материалы, использующиеся для изготовления литейных форм, получили название формовочных.

Для формовки литейных форм разового использования необходимо следить, чтобы материал соответствовал таким требованиям, как прочность, стойкость к динамическим воздействиям, оказываемым на форму, а также способность выдерживать гидростатическое давление, которое оказывает залитый металл.

Для того чтобы изготавливаться формы для многоразового использования, необходимо предъявлять более высокие требования к материалу по его прочности. Однако важно понимать, что при всех требованиях, которые предъявляются к этим материалам, они должны иметь приемлемую цену. В противном случае изготовленные детали в таких формах будут иметь очень высокую конечную себестоимость. А цена для продажи будет еще выше.

Литьё металлов в одноразовые и многоразовые формы. Подготовка литейных форм. Специальные типы литья. доклад, проект

ФИЛИАЛ РОССИЙКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА НЕФТИ И ГАЗА (НИУ) имени И.М. ГУБКИНА В г.ТАШКЕНТЕ

Лекция № 4 по курсу

«Технология конструкционных материалов»

Разработал: Желтухин А.В.

Ташкент 2018

Тема:

«Литьё металлов в одноразовые и многоразовые формы.

Подготовка литейных форм. Специальные типы литья».

План

1. Основы литейного производства.

Основы литейного производства.

2. Основные понятия и определения.

3. Способы литья.

4. Специальные виды литья.

Основы литейного производства

Факторы, влияющие на себестоимость производства в машиностроении, делятся на три группы:

1-я группа – конструктивные факторы, т.е. конструктивное решение самой детали, обеспечивающее приемлемость её для изготовления обработкой давлением, литьем, сваркой; выбор марки материала и технологических условий;

2-я группа – производственные факторы, т.е. характер и культура производства, технологическая оснащенность, организационные и технологические уровни производства;

3-я группа – технологические факторы, характеризующие способ формообразования заготовок, выбор самой заготовки, оборудования и технологического процесса получения детали.

Сущность процесса литья заключается в том, что расплавленный металл определенного химического состава заливается в заранее приготовленную литейную форму, полость которой по своим размерам и конфигурации соответствует форме и размерам требуемой заготовки. После остывания заготовку, деталь или готовое изделие извлекают из формы.

После остывания заготовку, деталь или готовое изделие извлекают из формы.

Сущность процесса литья

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных деталей и заготовок путём заливки расплавленного металла в форму, полость которой имеет конфигурацию требуемой детали.

Литьё — заполнение чего-либо (формы, ёмкости, полости) материалом, находящимся в жидком агрегатном состоянии.

Литейной формой называют специально изготовленный огнеупорный сосуд, внутренняя полость которого по своим очертаниям соответствует очертаниям требуемой отливки.

Модель – прототип будущей отливки.

Основные понятия и определения

Литниковая система — это система каналов, через которые расплавленный металл подводят в полость формы.

Литниковая воронка (чаша) – служит для приема формой струи расплава, заливаемого из литейного ковша.

Зумпф – гасит энергию падающей струи металла.

Шлакоуловитель – горизонтальный канал, служит для улавливания включения в расплаве (газовых, неметаллических, шлаковых).

Питатель – горизонтальный элемент литниковой системы, чаще всего выполняется в нижней полуформе, служит для непосредственного подвода расплава в полость формы.

Основные понятия и определения

Выпор – сквозной канал, соединяющий полость формы с окружающей средой, служит для отвода газов (воздуха), вытесняемых из полости формы при заполнении ее расплавом.

Прибыль – особый элемент литниковой системы, располагается над массивным узлом отливки (тепловым узлом), который затвердевает последним в процессе кристаллизации отливки. Служит для компенсации дефицита металла, возникающего при кристаллизации в результате усадки.

Литейная форма (в основном) выполняется из двух половин – верхней и нижней полуформы. Полуформы набиваются или формируются формовочной смесью в чугунных или стальных рамках, которые называются опоками.

Основные понятия и определения

Литниковая система

Литниковая система: 1 – прибыль, 2 – выпор, 3 – литниковая чаша (воронка), 4 – стояк, 5 – зумпф, 6 – дроссель, 7 – питатель, 8 – шлакоуловитель, 9 – отливка

Материалу отливок:

металлическое — чёрное (из сплавов на основе железа — стали и чугуна) и цветное (из цветных и драгоценных металлов — меди, алюминия, магния, олова, висмута, свинца, серебра, золота) и сплавов на их основе.

неметаллическое — из пластических масс, полимеров, минералов, бетона, гипса, органических веществ, керамики, стекла, соли, шлака и других материалов.

Назначению отливок: производственно — техническое, бытовое, медицинское, декоративное, художественное и пр.

Классификация литья

Точности размеров, степени шероховатости поверхности отливок, наличию и величине припуска для механической обработки: грубое, точное, прецизионное.

Специальным требованиям, предъявляемым к отливкам.

Технологии (видам, способам, методам) получения отливок: в землю, в кокиль, по выплавляемым моделям, под давлением, электрошлаковое, по газифицируемым моделям, в формы из холоднотвердеющих смесей, выжиманием, по замораживаемым моделям, центробежное, непрерывное, вакуумное и др.

Классификация литья

Способы литья

Литьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый (в плане размерной точности и шероховатости поверхности отливок), но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья.

Характеристика литья в песчаные формы

Можно получать отливки любых размеров и формы

Низкая размерная точность (класс размерной точности 7 – 8)

Большая шероховатость поверхности (Rz=80) (класс чистоты поверхности 1 – 3)

Большой расход формовочных материалов (5-8 т на 1 т отливок)

Литьё в оболочковые формы

Литьё в оболочковые формы

Характеристика литья в оболочковые формы

Высокая точность отливок (до 5-го класса)

Высокая чистота поверхности (3 – 5 класс)

Высокая прочность, газопроницаемость, податливость оболочек, их негигроскопичность

Малый расход смеси ( 0,3 – 0,8 т на 1 т отливок)

Масса отливок: 2 – 15 кг

Любые цветные сплавы

Литьё по выплавляемым моделям

Литьё по выплавляемым моделям

Характеристика литья в выплавляемым моделям

Высокая размерная точность (7 – 9 класс)

Высокая чистота поверхности (4 – 6 класс)

Тонкостенные отливки ( до 0,3 мм) сложной конфигурации

Масса отливок: от нескольких грамм до десятка килограмм

Одноразовое использование моделей и формы

Отсутствие в форме разъемов

Заливка в подогретую форму

Не требуется механическая обработка отливок

Высокая стоимость, длительный цикл изготовления

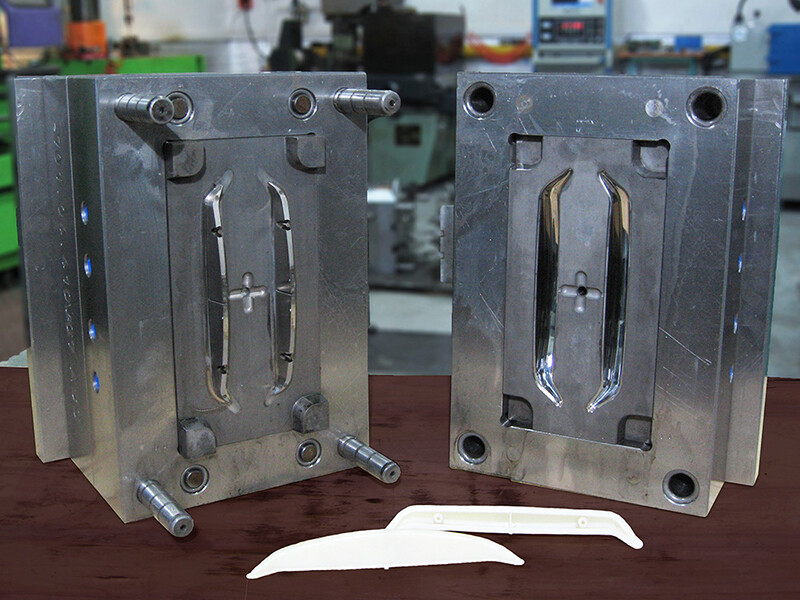

Литьё в кокиль

Литьё в кокиль

Литьё в кокиль

Характеристика литья в кокиль

Для литья в кокиль применяют: алюминиевые сплавы, медь, цинк, магний, олово и свинец..jpg)

Повышение производительности труда;

Улучшение условий труда рабочих;

Повышение качества отливок (повышается твёрдость и прочность).

Ограничения в получении чугунных и стальных отливок по массе и конструкции;

Высокая стоимость металлической формы.

Литьё под давлением

Характеристика литья под давлением

Высокое качество отливок. Достижимая точность: 9-11 квалитет по размерам, получаемым в одной части литейной формы и 11-12 квалитет по размерам, получаемым в двух частях формы

При литье до 500 отливок получают шероховатость поверхности Ra=1,25-0,63 мкм – для отливок из цинковых сплавов. Ra =2,5-1,25 мкм – для отливок из алюминиевых сплавов и Ra =2,5- Rz мкм – для медных сплавов, а при изготовлении 10000 отливок соответственно получают Ra =2,5-1,25 мкм, Ra =2.5 – Rz =20 мкм, Rz = 160-80 мкм.

Центробежное литьё

Специальные виды литья

Литье по газифицируемым моделям (ЛГМ).

Литье в разъемные керамические формы, изготавливаемые по постоянным моделям (Шоу-процесс).

Литье в замороженные формы.

Литье в углеродистые формы.

Общие характеристики видов литья

Классификация отливок

1. По весовым группам

2. По серийности

Общие характеристики видов литья

3. По назначению, т.е. по условиям работы литых деталей, по требованиям, предъявляемым к ним:

Зависимость толщины стенок от способа литья

песочница, куличики и 10кг расплавленного металла / Хабр

В прошлой части был показан процесс разработки модели цилиндра. В этой речь пойдет о его материализации. На момент начала этой работы у меня имелся опыт литья нескольких сотен мелких деталей из алюминия и мучительной отливки прошлой версии цилиндра, которая так и не была закончена.

Осенью 17-го года товарищ позвал меня с ним участвовать в конкурсе «умник», поскольку сам он уже участвовал, а второй раз нельзя. По сему гранту выдают де-юре 0,5Мруб на два года без какой-либо отчетности о растратах, хотя де-факто на руках оказывается 4/5 от общей суммы. Так уж повелось, что на эти деньги принято покупать самобеглую повозку. Я же хотел иначе и согласился с условием потратить деньги на развитие мастерской и, по-крайней мере, купить фрезерный станок.

Экспозиция дана и теперь настало время перейти непосредственно к технической части.

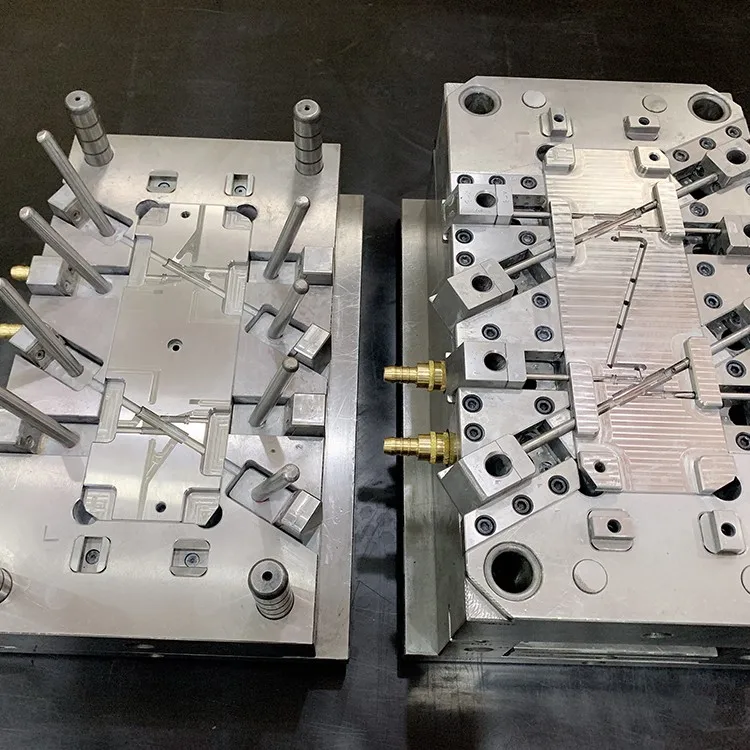

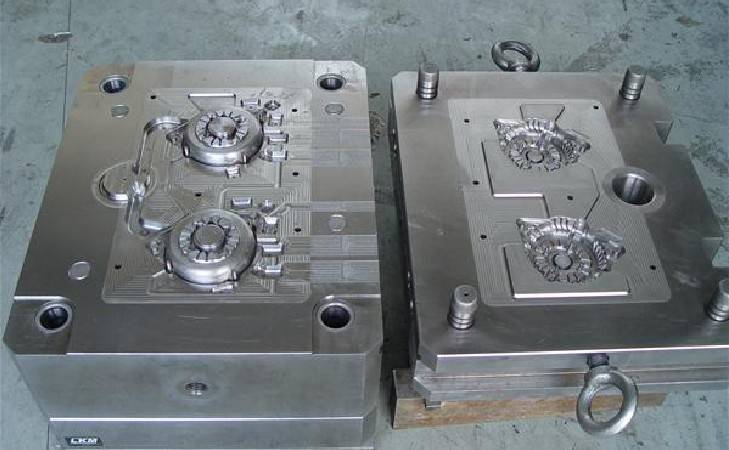

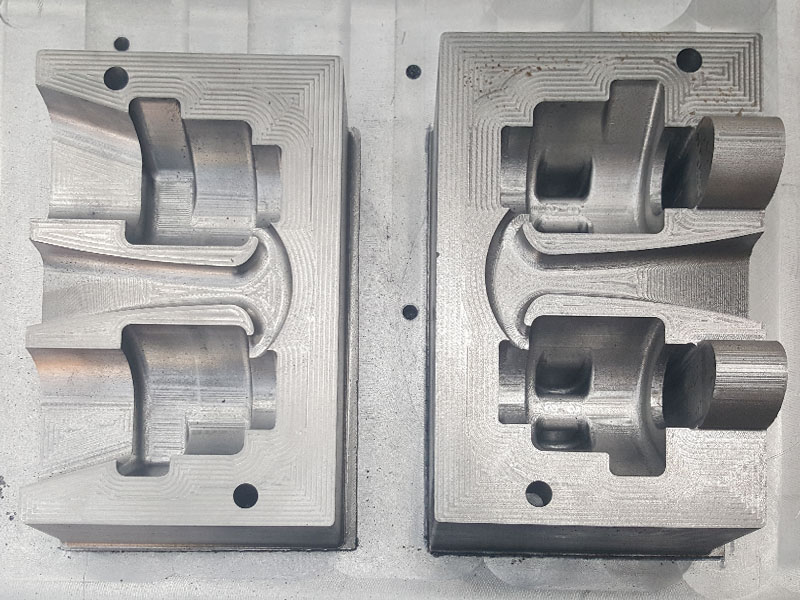

Процесс изготовления литейной оснастки

Методы литья бывают как с многоразовой модельной оснасткой, так и с одноразовой. Модельная оснастка нужна для получения литейных формы. Заливка металла производится в литейные формы, которые тоже бывают многоразовые (металлические, в основном при использование литья под давлением). Литейная форма состоит из внешней формы и внутреннего стержня, задача которого — сформировать полости в отливке. В данном проекте было использовано литье в землю, то есть в одноразовые литейные формы, состоящие из смеси минералов.

Для применения многоразовой модельной оснастки необходимо в процессе проектирования отливки учитывать проблему извлечения элементов литейных форм из модельной оснастки (многоразовая модельная оснастка аналогичного цилиндра, стержень(крайний справа) и отливка(по центру) показана на главной картинке статьи). Часто, например, картер мотоциклетного двигателя и его крышки, для получения литейных форм достаточно четырех деталей модельной оснастки (две полуформы наружной поверхности и две для стержня). Однако, для цилиндра двухтактного двигателя, из-за сложной геометрии внутренних полостей, нужен набор из примерно двух десятков деталей модельной оснастки. А поскольку в рамках данной работы не ставится цель получить много одинаковых отливок, то было принято решение использовать одноразовую модельную оснастку.

Однако, для цилиндра двухтактного двигателя, из-за сложной геометрии внутренних полостей, нужен набор из примерно двух десятков деталей модельной оснастки. А поскольку в рамках данной работы не ставится цель получить много одинаковых отливок, то было принято решение использовать одноразовую модельную оснастку.

На предыдущем этапе была получена модель цилиндра как готовой детали. Отливка представляет собой готовую деталь с литниковой системой и припуском под обработку. Вверху отливки были выполнены прибыли для питания отливки расплавом при кристаллизации, это позволяет сместить области усадки из отливки в литниковую систему, а так же обеспечить отвод вытесняемого воздуха.

Модель отливки цилиндра

Для получения отливки было использовано литье по выплавляемым моделям. В этом случае модельная оснастка представляет собой модель отливки из легкоплавкого материала (литейного воска или подходящего пластика). В данном проекте был использован пластик PLA (полилактид), поскольку он, в отличие от многих других, имеет явную температуру плавления, после которой его вязкость резко уменьшается, что позволяет ему легко вытечь из литейной формы, в отличии от ABS, который имеет недостаточно низкую вязкость до, по крайней мере, 300°С. При прокаливании остатки пластика сгорают с образованием незначительного количества твердых отходов, которые, в отличии от ABS пластика, не сцеплены со стенками литейной формы и легко выдуваются сжатым воздухом. При нагреве ABS до 700-800°С без хорошего доступа кислорода образуются твердые тела, сцепленные с формой, которые потом портят отливку.

При прокаливании остатки пластика сгорают с образованием незначительного количества твердых отходов, которые, в отличии от ABS пластика, не сцеплены со стенками литейной формы и легко выдуваются сжатым воздухом. При нагреве ABS до 700-800°С без хорошего доступа кислорода образуются твердые тела, сцепленные с формой, которые потом портят отливку.

Для литья по этой технологии важным является газопроницаемость литейной формы, ибо в ней все равно остаются вещества, переходящие в газовую фазу при нагреве до температуры расплава. В случае плохой газопроницаемости материала литейной формы в отливке образуются газовые пузыри, что является одной из наиболее частых причин брака в литейном деле.

Пластиковая модель отливки цилиндра была изготовлена путем трехмерной печати. Однако, размер области печати принтера меньше габаритов отливки, из-за чего пришлось разбить ее на составные элементы. Изготовление всех остальных деталей было выполнено с помощью этого же процесса.

Разбиение модели отливки цилиндра для трехмерной печати

Изготовление модели цилиндра двигателя и его литейных форм

Модель была напечатана слоем 250мкм из PLA пластика и состояла из двадцати частей. Все части модели отливки печатались с 10% заполнением. Компоненты модели были собраны на центрирующих штифтах и склеены, а стыки между ними заделаны литейным воском. Без заделки стыков на отливке будут повторены щели между ними, которые тяжело вычищаются от остатков формовочной смеси и являются концентраторами напряжения. В модели были выполнены технологические отверстия в рубашку охлаждения. Эти отверстия создают дополнительные опоры для непрочного, в силу своей геометрии, стержня рубашки охлаждения. Иначе во время заливки он может расколоться от неравномерного нагрева и его осколки будут увлечены течением расплава, что уже приводило к браку похожих отливок. Любое повреждение литейных форм при заливке порождает свободные частицы, которые всегда портят отливку. Поэтому лучше сделать технологические отверстия в удобных местах, чем потом придумывать как заварить дефект где-то внутри.

Все части модели отливки печатались с 10% заполнением. Компоненты модели были собраны на центрирующих штифтах и склеены, а стыки между ними заделаны литейным воском. Без заделки стыков на отливке будут повторены щели между ними, которые тяжело вычищаются от остатков формовочной смеси и являются концентраторами напряжения. В модели были выполнены технологические отверстия в рубашку охлаждения. Эти отверстия создают дополнительные опоры для непрочного, в силу своей геометрии, стержня рубашки охлаждения. Иначе во время заливки он может расколоться от неравномерного нагрева и его осколки будут увлечены течением расплава, что уже приводило к браку похожих отливок. Любое повреждение литейных форм при заливке порождает свободные частицы, которые всегда портят отливку. Поэтому лучше сделать технологические отверстия в удобных местах, чем потом придумывать как заварить дефект где-то внутри.

Материалом для литейных формы служил просеянный песок фракции 0,63мм в смеси с натриевым жидким стеклом в пропорции 4/1. Формовочную смесь необходимо тщательно утрамбовать и уделить особое внимание каналам в отливке. Перед захоронением модели с заполненными каналами в формовочную смесь желательно снять небольшой слой смеси с выходов каналов — она успевает начать твердеть на воздухе и после литейная модель может расколоться по этим поверхностям, чего бы не хотелось. После завершения формовки для затвердения смеси ее необходимо через проколы продуть углекислым газом. CO₂ разрывает связь между оксидом натрия и оксидом кремния в жидком стекле и SiO₂ сцепляет песчинки между собой. При продувке слышен характерный хруст, который свидетельствует о том, что процесс отвердения идет. На каждый прокол требуется порядка 1/2 минуты подачи углекислого газа. Особенно важно хорошо продуть стержень.

Формовочную смесь необходимо тщательно утрамбовать и уделить особое внимание каналам в отливке. Перед захоронением модели с заполненными каналами в формовочную смесь желательно снять небольшой слой смеси с выходов каналов — она успевает начать твердеть на воздухе и после литейная модель может расколоться по этим поверхностям, чего бы не хотелось. После завершения формовки для затвердения смеси ее необходимо через проколы продуть углекислым газом. CO₂ разрывает связь между оксидом натрия и оксидом кремния в жидком стекле и SiO₂ сцепляет песчинки между собой. При продувке слышен характерный хруст, который свидетельствует о том, что процесс отвердения идет. На каждый прокол требуется порядка 1/2 минуты подачи углекислого газа. Особенно важно хорошо продуть стержень.

Для изготовления литейных форм модель отливки была установлена в опоки и свободное пространство в опоке и внутри модели было заполнено смесью песка с натриевым жидким стеклом. Из этой же смеси были изготовлены литник и плита, увеличивающая высоту прибылей. Все компоненты литейной формы были собраны вместе и обложены с зазором кирпичом.

Все компоненты литейной формы были собраны вместе и обложены с зазором кирпичом.

Собранная модель отливки

Литник был выполнен наклонным под углом 45° к вертикали.

Проверка сопряжений литейных форм

На следующем шаге пластик из литейной формы был выплавлен, а она прокалена и продута сжатым воздухом для удаления осыпавшегося песка с золой. После предыдущих операций литейная форма была оставлена в печи, поскольку лишние циклы нагрева могут повлечь ее растрескивание, что может повлечь отделение части стержня, последствия чего описаны выше.

Прокаленная литейная форма

Выполнение отливки цилиндра двигателя и ее механическая обработка

Для заливки был использован силумин марки АК9ч, поскольку он обладает хорошей прочностью и жидкотекучестью, низкой литейной усадкой и является классическим выбором для изготовления цилиндров и блоков двигателей с чугунными гильзами. Слитки были разделены на небольшие, влезающие в тигель фрагменты, и расплавлены в плавильной печи(печь самодельная, могу осветить конструкцию). Когда расплав прогрелся до температуры на 20°С ниже температуры заливки, из печи была извлечена нагретая до 300°С литейная форма, которая оставалась нагретой с прокалки, и установлена в подготовленную кирпичную опалубку.

Слитки были разделены на небольшие, влезающие в тигель фрагменты, и расплавлены в плавильной печи(печь самодельная, могу осветить конструкцию). Когда расплав прогрелся до температуры на 20°С ниже температуры заливки, из печи была извлечена нагретая до 300°С литейная форма, которая оставалась нагретой с прокалки, и установлена в подготовленную кирпичную опалубку.

Пространство между формой и опалубкой было засыпано песком для предотвращения вытекания расплава из возможных трещин, а стыки компонентов формы были заделаны формовочной смесью. Заливка была выполнена при температуре расплава в 740°С.

Когда отливка остыла, форма была разбита, стержень выбит, а остатки формовочной смеси, находящиеся в труднодоступных местах, были вымыты мойкой высокого давления. Литниковая система была отрезана, технологические отверстия в отливке были заварены, а сама отливка прошла искусственное старение без предварительной закалки согласно ГОСТ 1583-93.

Фотографий заливки увы нет.

Отливка цилиндра

Должен заметить, что проблема извлечения стержней существенна. При сложной геометрии и прочной смеси она может быть неразрешимой. При проектирование отливки стоит заранее думать как и чем подлезть внутрь. Для извлечения стержня я использовал так же и технологические отверстия отливки, которые его укрепляли. Без них, скорей всего, стержень извлечь не удалось бы. Основной объем материала был извлечен шуруповертом с буром от перфоратора. Бур обладает твердосплавной напайкой и поэтому не тупится о песок. Там, куда буром не подлезть, можно использовать толстую стальную проволоку или распушенный стальной трос, вращаемый шуроповертом. После того, как каналы стали сквозными остатки формовочной смеси хорошо поддаются мойке высокого давления. Тем не менее даже после всех манипуляций в рубашке охлаждения остались кусочки формовочной смеси на стенках и в процессе обработки они нет-нет, да вываливались.

Вместо заключения

По проекту будет использован низ двигателя картера Honda CR500. Картер был модифицирован для расширения продувочных каналов, юбки гильзы большего диаметра и переноса шпилек. В проект цилиндра была заложена возможность увеличения хода поршня до 95мм в новом картере, из-за опасения повреждения родного картера.

С моделью отливки и полузаконченным цилиндром 620см³ я таки выиграл грант, это было в ноябре 17-го года. Отливка 724см³ была выполнена лишь в марте. На прокалку формы и литье потребовалось чуть более суток непрерывной работы. По-моему мнению, литье отличается от, например, сварки тем, что это необратимый процесс — если где-то проблема, то нельзя вернуться на шаг назад, а только в самое начало. Особо страшно было с одноразовой пластиковой моделью. Наиболее волнующий момент — разбиение литейных форм, это сравнимо с открытием подарка на новый год в детстве, только ставки значительно больше. К счастью, отливка хоть и не как задумано, но получилась удовлетворительной с первого раза. Какое же это было облегчение! Теперь предстояло обрабатывать ее и делать всякие сопрягаемые детали.

Какое же это было облегчение! Теперь предстояло обрабатывать ее и делать всякие сопрягаемые детали.

Прошлые части:

Часть нуль: Свой 2-тактный мотор. CR620

Часть первая: Проект длиной в 8 лет — знал бы, ни за что не ввязался: свой 2-тактный мотор

UPD: Добавлено описание процесса извлечения стержней, 17 авг. 20г.

Литье в кокиль: плюсы и минусы

СОДЕРЖАНИЕ

- Что такое кокиль

- Технологический процесс литья в кокиль

- Достоинства и недостатки литья в кокиль

- Где применяется литье в кокиль

- Литье чугуна в кокиль

- Литье алюминия и его сплавов в кокиль

- Технология литья магниевых сплавов в кокиль

- Литье медных сплавов и стали в кокиль по ГОСТу

Технологический процесс литья в кокиль позволяет добиться особой точности отливок. Сам кокиль представляет собой форму, которую создают из материала, способного выдержать высокие температуры без деформации. Как правило, для изготовления таких форм используют сталь или чугун.

Как правило, для изготовления таких форм используют сталь или чугун.

Очевидно, что кокиль удешевляет производство отливок, поскольку в отличие от песчаной формы является многоразовым. Это и другие преимущества, среди которых уже упомянутая высокая точность и простота технологии, позволяют использовать проверенное временем литье в кокиль на множестве различных производств. Об особенностях этого процесса поговорим далее.

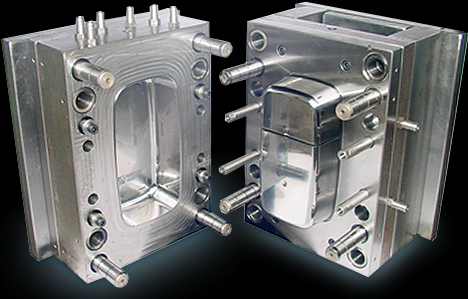

Что такое кокиль

Литье в кокиль, если говорить кратко, — это процесс получения отливок в металлических многоразовых формах. Изделия при этом характеризуются высокой точностью и чистотой поверхности.

Получать высококачественную продукцию по этой технологии удается благодаря тому, что поверхность самого кокиля отличается большой точностью габаритов и высокой чистотой.

При литье в металлические формы отливки приобретают отличные механические свойства, поскольку в кокиле они быстро охлаждаются и затвердевают.

Есть немало производственных сфер, где к деталям предъявляются высокие требования по качеству поверхности и точности размеров: автомобиле-, авиа-, ракето-, машиностроение, космическая отрасль. При этом для получения формовочной смеси требуется смесеприготовительное отделение, есть необходимость в применении опочной оснастки и модельных комплектов. При использовании технологии литья в кокиль все это не нужно, поэтому она стала очень популярной.

При этом для получения формовочной смеси требуется смесеприготовительное отделение, есть необходимость в применении опочной оснастки и модельных комплектов. При использовании технологии литья в кокиль все это не нужно, поэтому она стала очень популярной.

Во время работы формообразующие поверхности кокиля контактируют с расплавленным металлом и подвергаются значительному термическому воздействию: сначала, при заливке металла, они быстро нагреваются, а после извлечения отливки быстро охлаждаются.

Читайте также: «Пайка металлов»

Учитывая этот контраст, рабочую поверхность кокиля необходимо выполнять из материала с высокой теплопроводностью, хорошим сопротивлением короблению и стойкостью к появлению разгарных трещин. Больше всего для этих целей подходят серый чугун и некоторые виды стали. Чугунные кокили должны иметь минимальные припуски на механическую обработку.

При производстве кокилей используют чугуны, обладающие перлитно-ферритной структурой без остатков структурно свободного цементита. Феррита в таких чугунах должно быть не более 5—10 %. Химический состав чугуна приблизительно следующий в процентах: углерод — 3,4—3,6, кремний — 0,9—1,0, марганец — 0,9—1,0, фосфор — 0,15, сера — 0,06—0,08.

Феррита в таких чугунах должно быть не более 5—10 %. Химический состав чугуна приблизительно следующий в процентах: углерод — 3,4—3,6, кремний — 0,9—1,0, марганец — 0,9—1,0, фосфор — 0,15, сера — 0,06—0,08.

Ответные детали изготавливают из сталей 30ХГСА, 35ХГС, ЭИ69, ЭИ107, а для металлических стержней используют марки У7, У10, 30ХГСА.

Читайте также: «Уровень качества сварного шва: методы контроля»

Производство кокилей включает несколько стадий. Литые заготовки корпусов получают с помощью деревянных моделей, у которых имеются припуски на механическую обработку. Затем осуществляют формовку литых заготовок в песчаные формы и заливают их расплавленным металлом. Если нужен кокиль сложной формы, то выполняют литье в стержни. Кроме того, для выполнения изделий высокой точности используют центробежное литье в кокили и литье под давлением.

Следующий этап — температурная обработка, необходимая для того, чтобы снять литейные напряжения. Затем литые детали подвергают механической обработке в соответствии с конструкторской документацией, осуществляют их сборку и проверяют с помощью разметки, соответствует ли геометрия полученной системы для литья в кокиль чертежу.

Технологический процесс литья в кокиль

Прежде чем начать литье металла в кокиль, нужно подготовить его к работе. Технологический процесс подготовки состоит из нескольких стадий:

- Очищают от следов коррозии, остатков масла и грязи рабочие поверхности кокиля и места соприкосновения полуформ.

- Проверяют, подвижны ли перемещающиеся детали, точно ли они установлены и надежно ли крепятся на положенных местах.

- Смазывают поверхности кокиля огнестойкими составами, например смазкой или особой краской.

Толщина облицовки кокиля зависит от того, с какой скоростью должны охлаждаться заготовки (чем больше толщина, тем медленнее происходит охлаждение), а материал покрытия выбирают в соответствии с маркой заливаемого в форму металла.

Еще одна задача огнеупорной облицовки — защищать форму от последствий скачка температуры при литье стали и других металлов в кокиль, оплавления деталей и схватывания их с расплавом. В состав огнестойкого слоя могут входить такие материалы, как глина, кварц, графит, жидкое стекло.

Прежде чем заливать металл в форму, ее нагревают приблизительно до 200 °C. Температурный показатель зависит от размеров отливки и марки используемого металла.

Достоинства и недостатки литья в кокиль

Технология литья в кокиль имеет как преимущества, так и недостатки. Проще всего сравнить ее с методом литья в песчаные формы.

- Главное достоинство первого метода — получение отливок с размерами очень высокой точности при литье в кокиль. Однако литье в песчаные формы со стержнями позволяет производить детали сложных профилей.

- Благодаря тому, что нет необходимости готовить литьевую смесь и чистить отливки, применение кокилей из металла помогает увеличить производительность труда на предприятии.

- Оборачиваемость кокилей дает возможность механизировать литейный процесс и обработку отливок. Например, можно автоматизировать процесс сборки кокиля. К тому же при производстве исключена газопроницаемость смеси, которая могла бы сказаться на качестве получаемых изделий.

Автоматизация производственных этапов помогает управлять технологическими режимами литейных процессов. Работа оператора литейного комплекса становится легче, а его безопасность — выше.

Автоматизация производственных этапов помогает управлять технологическими режимами литейных процессов. Работа оператора литейного комплекса становится легче, а его безопасность — выше. - Благодаря литью в кокили уменьшаются припуски на механическую обработку изделий, а значит, снижается их себестоимость.

Обладая массой преимуществ, литье в кокиль имеет и свои недостатки:

- Производство металлических кокилей весьма трудоемко и конструктивно непросто, поэтому обходится недешево. Особенно это касается форм, в которые отливают детали сложной геометрической формы.

- По сравнению с земляными и песчаными формами отливки в кокилях охлаждаются значительно интенсивнее, поэтому изготавливать тонкостенные отливки по данной технологии крайне сложно.

- Литейная оснастка этого типа обладает ограниченной стойкостью. Это свойство определяется числом отливок высокого качества. Если качество деталей становится хуже, значит, кокиль пора списывать в утиль.

Стойкость формы — важнейший экономический параметр литейного производства. Над повышением стойкости кокилей постоянно работают специалисты по всему миру.

Стойкость формы — важнейший экономический параметр литейного производства. Над повышением стойкости кокилей постоянно работают специалисты по всему миру. - Кокили не очень податливы, поэтому в изготавливаемых деталях возможно возникновение внутренних напряжений. Устранить их можно путем термообработки.

Где применяется литье в кокиль

Литье в кокиль — весьма распространенная технология. Область применения — получение отливок из черных и цветных металлов. На автоматизированном оборудовании возможно литье в кокиль алюминиевых сплавов, но масса отливок ограничивается 30 кг.

Если оборудование не автоматизировано, то можно осуществлять литье в кокиль чугуна, при этом ограничение по массе отливки — 12 т.

Технология получения отливок в кокилях позволяет изготавливать широкий ассортимент деталей из различных металлов, поэтому ее используют почти во всех производственных сферах. Например, на автомобилестроительных предприятиях литье в кокиль применяют для получения картеров защиты и головок блока цилиндров, которые необходимы в силовых установках. Электротехнические заводы используют эту технологию для производства комплектующих электрических машин.

Электротехнические заводы используют эту технологию для производства комплектующих электрических машин.

Читайте также: «Сварка нержавейки электродом»

Чаще всего посредством кокильного литья делают детали из алюминия. Вторым по популярности является чугун, третьей — сталь.

Литье чугуна в кокиль

Прежде чем заливать расплавленный металл в кокиль, его стенки покрывают огнеупорным слоем и краской. Облицовку необходимо менять через каждые 100—200 заливок, снимая перед этим остатки старого защитного слоя. Перед заливкой форму нагревают до 200—250 °C.

Запрещено заливать металл в неразогретый кокиль, поскольку это приведет к появлению трещин на его поверхности. Во избежание образования белого чугуна на рабочую поверхность кокилей обязательно наносят слой копоти ацетиленового пламени. Излишний нагрев также способствует появлению трещин на поверхности кокиля, поэтому нельзя допускать его нагрева выше 400 °C.

Охлаждение кокиля происходит на воздухе. При правильной эксплуатации формы способны выдерживать до 3000—5000 заливок чугуна.

При правильной эксплуатации формы способны выдерживать до 3000—5000 заливок чугуна.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Температура заливаемого чугунного расплава может колебаться от 1280 до 1300 °C и зависит от массы изготавливаемой детали и толщины ее стенок. Очень сложно получить отливки из чугуна массой до 10 кг и сечением до 12 мм без отбела. Как правило, такие заготовки отжигают. Исключение — неответственные детали и отливки сложной формы с толстыми стенками.

Термическое воздействие на отливки из чугуна выполняет две задачи: устранение отбела и снятие внутренних напряжений.

Литье алюминия и его сплавов в кокиль

Литье в кокиль — это экономически выгодный способ получения отливок из алюминия. Температура алюминиевого расплава при заливке достигает 710—720 °C, а значит, термическое воздействие на кокиль не такое сильное, как при работе с чугуном. В формах можно изготовить порядка 50 000 алюминиевых деталей.

По сравнению с песчаными формами охлаждение расплава в кокиле происходит гораздо интенсивнее, поэтому алюминиевые отливки имеют более плотную структуру с мелким зерном.

Благодаря этому повышаются механические свойства изделий: предел прочности при растяжении увеличивается на 20—25 %, а удлинение — в 1,5—2 раза. Поскольку сплавы на основе алюминия имеют хорошую жидкотекучесть, можно отливать детали сложной формы с тонкими стенками.

К сожалению, алюминиевые сплавы обладают большой усадкой, поэтому для подпитки отливки и ее тепловых узлов приходится устанавливать прибыли, которые могут быть тяжелее, чем сами отливки. Используют и такой способ последовательного затвердевания изделия, как подвод металла к отливке в необходимых местах.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

При изготовлении тонкостенных отливок сложной конфигурации и изделий из сплавов с низкой жидкотекучестью кокиль необходимо нагреть до 300—350 °C. При работе со сплавами высокой жидкотекучести и при литье деталей большой массы с толстыми стенками этот показатель составляет 200—250 °C.

При работе со сплавами высокой жидкотекучести и при литье деталей большой массы с толстыми стенками этот показатель составляет 200—250 °C.

Технология литья магниевых сплавов в кокиль

Сплавы магния быстро окисляются при достижении температуры заливки, поэтому возможно их возгорание. Чтобы этого не произошло, при литье в кокиль используют следующую схему: рабочие стенки формы припорашивают смесью серы и борной кислоты. Также для профилактики окисления и возгорания опыляют смесью этих веществ струю расплава.

После заливки металл в стояке и прибылях тоже припудривают серой или универсальным флюсом. Сплавы магния заливают в кокиль при перегреве над линией полного плавления твердых фаз 130—180 °C.

Читайте также: «Технология сварки сталей»

Бо?льшая часть сплавов магния обладает высокой усадкой по объему (до 9 %), поэтому в процессе литья используют массивные прибыли. Чтобы снизить количество отводимой от них теплоты и усилить питающее свойство, прибыли делают в керамических вставках или стержнях, которые устанавливают в кокиль.

Как правило, для стабилизации размеров отлитых деталей, улучшения механических свойств и снятия внутренних напряжений магниевые сплавы подвергают воздействию высоких температур.

Литье медных сплавов и стали в кокиль по ГОСТу

В большинстве случаев при работе с медными сплавами температура перегрева над линией ликвидуса достигает 100—120 °C, но иногда может быть и 200 °C (например, при создании отливок с тонкими стенками). Чтобы подпитывать массивные узлы отливок, используют питающие бобышки и прибыли.

Для литья в кокиль подходят специальные литейные стали 15Л, 20Л, 25Л, 35Л, 45Л, а также некоторые виды легированной стали. Эти материалы имеют большую усадку и сниженную жидкотекучесть, поэтому при заливке формы гидравлические и тепловые потери должны быть минимальными.

Подпитывают стальные отливки с помощью прибылей. Перед заливкой кокиль нагревают до 200—300 °C, а температура расплава зависит от его химического состава. Как правило, ее значения те же, что и при литье в песчаные формы.

Внутренние напряжения в изделиях снимают с помощью отжига, а механические характеристики улучшают путем нормализации, гомогенизации и закалки.

Читайте также: «Шлифовка металла»

Процесс литья в кокиль состоит из небольшого количества операций: они относительно простые и выполняются за небольшие промежутки времени. Продолжительность рабочих этапов ограничивается лишь сроками, которые требуются для охлаждения отливки в форме. Обычно при литье в кокиль используется механизированное и автоматизированное оборудование, что выгодно отличает эту технологию от других.

Несомненным достоинством метода является и то, какие формы используются при литье в кокиль. Они многоразовые, а значит, не нужно при каждой заливке создавать форму заново, тратя на это силы и время.

Литье в кокиль

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Как отливают чугунные отливки методом литья в землю? Основные этапы.

Главная / Литейное производство / Процесс производства чугунных отливок, методом литья в землю.

Литьё чугуна в землю является экономически недорогим и простым процессом, который используют на протяжении более 500 лет. Таким образом отливаются формы массой до 200 тонн, один из прекрасных примеров литья чугуна в землю – это отлитая в 1586 году «Царь пушка». На данный момент литьё в землю используется в машиностроении, станкостроении, автомобилестроении. Многие памятники так же были изготовлены этим способом. У литья в землю есть свои преимущества и недостатки, которые будут рассмотрены ниже.

Модели для литья в землю

Чтобы получить готовое изделие, предварительно изготавливается модель, которая в точности повторяет будущее изделие. Обязательное условие при литье чугуна в землю – это превышение размера модели на процент усадки чугуна. Дело в том что расплавленные металлы имеют свойство расширятся, а при охлаждении масса металла уменьшается в объёме, то есть, говоря по-другому – металл имеет усадку. Чтобы готовое изделие имело точный размер, модель делают большего размера с учётом будущей усадки.

Чтобы готовое изделие имело точный размер, модель делают большего размера с учётом будущей усадки.

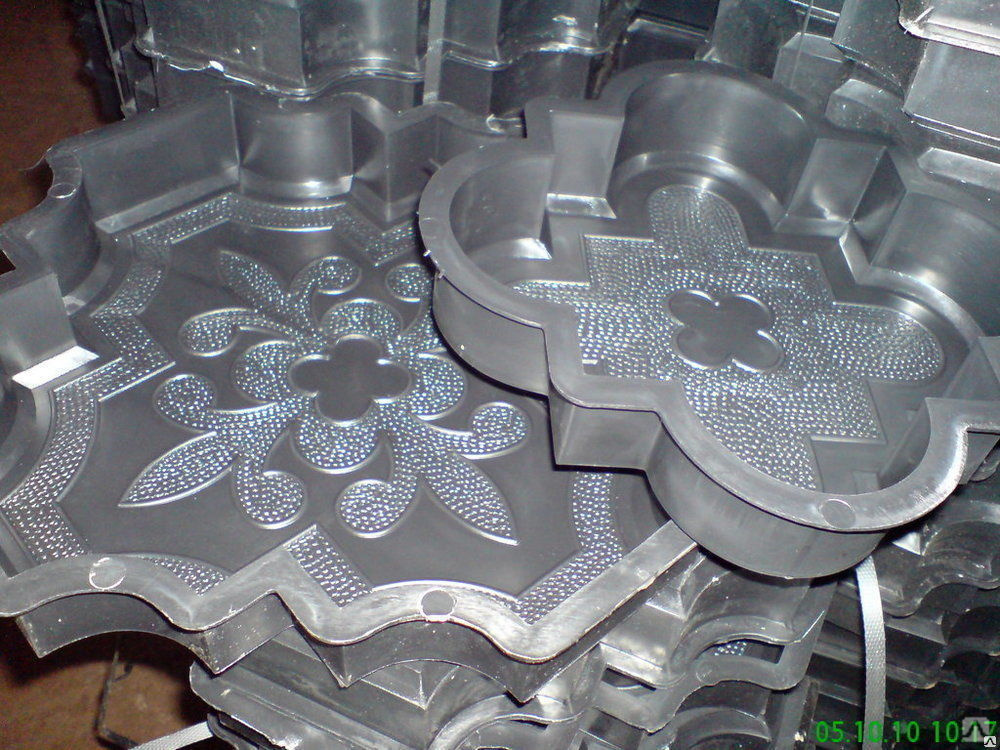

Модели для литья могут быть разборные, полнотелые, пустотелые, с разными дополнительными съёмными частями. Для художественного литья используют выплавляемые модели, либо выжигаемые (из пенонаполненного пластика). Несложные художественные формы изготавливают по неразборным моделям ( часто односторонним, плоским).

Пустотелые отливки изготавливают с применением стержней, которые устанавливают в формы. Стержни формируют в будущей отливке полости и глубокие выемки. Таким образом изготавливали крупные памятники, полости внутри позволяют экономить металл и получить более качественную отливку. Дело в том что меньший слой металла имеет меньшую усадку, что положительно сказывается на качество получаемой поверхности, уменьшает количество раковин и других браков отливки.

Модели для литья чугуна в землю изготавливают из различных материалов, для этого используют дерево, пластик, различные легкоплавкие материалы, пенопласт. Так же модели изготавливают из металлов – чугуна, бронзы, латуни, алюминия. В качестве материалов для моделей используют глину или гипс, эти материалы не такие прочные, но позволяют делать модели для малосерийных отливок. На продвинутых производствах для изготовления форм для будущих отливок используют станки с ЧПУ, управляемые специальным программным обеспечением. В этом случае модели получаются наиболее качественные, выполненные с высокой точностью.

Так же модели изготавливают из металлов – чугуна, бронзы, латуни, алюминия. В качестве материалов для моделей используют глину или гипс, эти материалы не такие прочные, но позволяют делать модели для малосерийных отливок. На продвинутых производствах для изготовления форм для будущих отливок используют станки с ЧПУ, управляемые специальным программным обеспечением. В этом случае модели получаются наиболее качественные, выполненные с высокой точностью.

Обработку моделей производят любым подходящим инструментом, то есть, используются фрезеровочные, токарные, точильные станки, а так же, как было упомянуто выше, многофункциональные роботизированные станки с ЧПУ. В последнее время для изготовления особо сложных моделей, применяются 3D принтеры. Они с максимальной точностью позволяют реализовать реальную модель, спроектированную в программе моделирования.

Опоки для отливки

Опока для отливки – это ёмкость (ящик, коробка), которая предназначена для изготовления самой литейной формы из модели. Форма в опоке формируется из нескольких полуформ. Выплавляемые модели позволяют изготавливать неразборные формы, которые после заливки и остывания металла просто разбиваются. Формы в опоке могут быть многоразовые или одноразовые. Как правило, формы для литья изготавливают одноразовые. Раньше отливки особо крупных размеров использовали в качестве опоки саму землю. То есть, форма для литья формировалась непосредственно в слое земли. Сейчас в качестве опоки используются ящики из металла и немного реже из дерева.

Форма в опоке формируется из нескольких полуформ. Выплавляемые модели позволяют изготавливать неразборные формы, которые после заливки и остывания металла просто разбиваются. Формы в опоке могут быть многоразовые или одноразовые. Как правило, формы для литья изготавливают одноразовые. Раньше отливки особо крупных размеров использовали в качестве опоки саму землю. То есть, форма для литья формировалась непосредственно в слое земли. Сейчас в качестве опоки используются ящики из металла и немного реже из дерева.

Стержни для литья

Стержни в форме для литья необходимы, чтобы формировать в отливках полости разного объёма, размера и длины. Стержни подвергаются воздействию расплавленного металла, поэтому они должны выполняться из газопроницаемых, прочных, термостойких материалов. В зависимости от размеров отливки, заливаемого металла, свойств сплава, для стержней используют специально подобранные смеси. В основном стержни делают из смесей кремнезёмистых элементов, песка, графита, каолина, шамота. Стержни могут быть изготовлены с внутренними полостями, таким образом, в эти полости будут удаляться образующиеся при литье чугуна газы. Так же наличие полостей в стержнях позволяет легче их удалить из уже готового изделия. Для примера можно привести литьё чугунных батарей. В этом изделии внутренняя полость, образуемая с помощью стержней определённой формы, имеет внутренние пустые пространства. Без наличия полостей в стержнях, удалить их будет проблематично.

Стержни могут быть изготовлены с внутренними полостями, таким образом, в эти полости будут удаляться образующиеся при литье чугуна газы. Так же наличие полостей в стержнях позволяет легче их удалить из уже готового изделия. Для примера можно привести литьё чугунных батарей. В этом изделии внутренняя полость, образуемая с помощью стержней определённой формы, имеет внутренние пустые пространства. Без наличия полостей в стержнях, удалить их будет проблематично.

Формовка для заливки

Формовка формы (тут немного технической тавтологии) производится разными способами. Если изделие несложной формы, то формовку выполняют заливкой (либо заполнением) формовочной смесью. В основном используют кремнезёмистые составы, основной состав которых это смесь глины и песка, с дополнительными компонентами. Так в основном производится изготовления форм для заливки чугуна в землю. При формовке производится трамбовка формообразующего состава, последующая сушка и дополнительный прогрев.

Заливка чугуна в готовые формы

Заливку чугуна производят в подготовленную, собранную форму. Предварительно форма высушивается и дополнительно прогревается. В зависимости от тиража форма на модели, как правило, разъёмная, предварительно собирается и готовится для заливки металла. В подготовленную высушенную и прогретую форму уже можно производить заливку расплавленного чугуна. Залитая металлом форма остывает, затем изделие освобождают от внешней формовочной смеси, а также удаляют внутренние стержни. Затем готовое изделие проходит тщательную очистку и механическую обработку. Дальше изделие может подвергаться дополнительной химической пассивации, окраске и упаковывается.

Предварительно форма высушивается и дополнительно прогревается. В зависимости от тиража форма на модели, как правило, разъёмная, предварительно собирается и готовится для заливки металла. В подготовленную высушенную и прогретую форму уже можно производить заливку расплавленного чугуна. Залитая металлом форма остывает, затем изделие освобождают от внешней формовочной смеси, а также удаляют внутренние стержни. Затем готовое изделие проходит тщательную очистку и механическую обработку. Дальше изделие может подвергаться дополнительной химической пассивации, окраске и упаковывается.

Данная технология литья чугуна в землю в техническом плане практически не перенесла изменений в течении последних 50-ти лет. Хотя технологическая сторона стала более эффективна и имеет поточное производство. Сотни тысяч современных изделий льются из чугуна именно в песчано-земляные формы. Из положительных сторон данной технологии можно отметить её невысокую стоимость и простоту. Отрицательным моментом можно считать невысокое качество поверхности, а также брак некоторых изделий. Но всё же технология продолжает работать и будет востребована ещё продолжительное время.

Но всё же технология продолжает работать и будет востребована ещё продолжительное время.

КАК СДЕЛАТЬ ЗАКАЗ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

или на e-mail:

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое согласие на обработку моих персональных данных

Литье в постоянные формы | Гравитационное литье

СВЯЖИТЕСЬ С НАМИ

Для больших объемов производства мелких деталей литье в постоянные формы (гравитационное литье) является экономичным вариантом и обеспечивает качество, требуемое нашими клиентами.

Литье в постоянные формы обычно используется для крупносерийного производства небольших простых металлических деталей с одинаковой толщиной стенок. В этом процессе обычно используются цветные металлы, такие как цинковые сплавы, алюминиевые сплавы, сплавы магния и меди (латунные сплавы). Однако чугун и стальные сплавы также можно отливать этим методом с использованием графитовых форм.

Однако чугун и стальные сплавы также можно отливать этим методом с использованием графитовых форм.

Запросите предложение или свяжитесь с Deeco Metals , чтобы узнать больше о многоразовых формах для литья алюминия и других металлических формах.

Что можно сделать с помощью гравитационного литья под давлением?

- Шестерни

- Шлицы

- Корпуса редукторов

- Трубная арматура

- Колеса

- Корпуса впрыска топлива

- Детали клапанов и насосов

- Части оборудования для производства стекла

- гораздо больше

Преимущества многоразовых форм для литья металлов

- Многоразовые формы

- Высокая производительность

- Хорошая постоянство размеров деталей (почти чистая форма) и отличное качество поверхности. Любые следы линий тока металла на поверхности отливки являются косметическими, а не функциональными дефектами.

- Отливки в постоянные формы демонстрируют хорошую прочность с низкой пористостью и металлическими складками.

Может иметь место некоторая микроусадка, но на механические свойства благоприятно влияет мелкозернистость отливок.

Может иметь место некоторая микроусадка, но на механические свойства благоприятно влияет мелкозернистость отливок. - Отливки в постоянные формы охлаждаются быстрее, что приводит к более мелкому размеру зерна, чем детали, отлитые в песчаные формы.

- Направленное затвердевание легко индуцируется.

- Отливки в постоянные формы имеют хорошую точность размеров.

Что такое процесс гравитационного литья?

Процесс гравитационного литья состоит из следующих этапов:

1. Подготовка формы

Во-первых, форма предварительно нагревается примерно до 300-500°F (150-260°C), чтобы обеспечить лучшее течение металла и уменьшить количество дефектов. Затем на поверхности полости формы наносится разделительный состав (огнеупорный материал или керамическое покрытие), чтобы облегчить извлечение детали и увеличить срок службы формы.

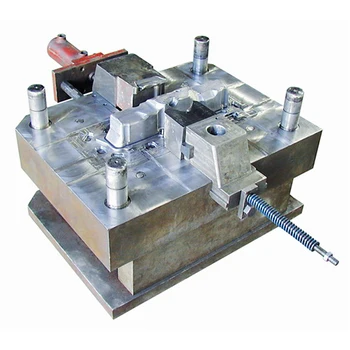

2. Сборка пресс-формы

Пресс-форма состоит как минимум из двух частей: двух половин формы и любых стержней, используемых для формирования сложных элементов. Такие сердечники обычно изготавливаются из железа или стали, но иногда используются одноразовые сердечники из песка. На этом этапе вставляются стержни, а половинки пресс-формы скрепляются зажимами.

Такие сердечники обычно изготавливаются из железа или стали, но иногда используются одноразовые сердечники из песка. На этом этапе вставляются стержни, а половинки пресс-формы скрепляются зажимами.

3. Заливка

Расплавленный металл медленно заливают из ковша в форму через литник в верхней части формы. Металл проходит через систему желобов и попадает в полость формы.

4. Охлаждение

Расплавленному металлу дают остыть и затвердеть в форме.

5. Открытие формы

После затвердевания металла обе половины формы открываются и отливка извлекается.

Обрезка — во время охлаждения металл в направляющей системе и литнике затвердевает, прикрепленный к отливке, отрезается, и теперь этот лишний материал удаляется.

Запрос цен

Что такое форма для литья под давлением?

Используется многоразовая металлическая форма, и в наиболее распространенном процессе для заполнения формы используется сила тяжести, однако в этом процессе также используется давление газа или вакуум. Разновидность типичного процесса гравитационного литья, называемая литьем слякоти, позволяет получать полые отливки. Обычными литейными металлами являются сплавы алюминия, магния и меди. Другие материалы включают сплавы олова, свинца и цинка, а также сплавы железа и стали, отливаемые в графитовых формах. Гравитационный процесс начинается с предварительного нагрева формы до 150–200 ° C (300–400 ° F), чтобы облегчить течение металла и уменьшить термическое повреждение отливки, когда металл заливается в полость формы.

Разновидность типичного процесса гравитационного литья, называемая литьем слякоти, позволяет получать полые отливки. Обычными литейными металлами являются сплавы алюминия, магния и меди. Другие материалы включают сплавы олова, свинца и цинка, а также сплавы железа и стали, отливаемые в графитовых формах. Гравитационный процесс начинается с предварительного нагрева формы до 150–200 ° C (300–400 ° F), чтобы облегчить течение металла и уменьшить термическое повреждение отливки, когда металл заливается в полость формы.

Перед поступлением горячего металла в полость формы его покрывают огнеупорным материалом или обмазкой, что предотвращает прилипание отливки к форме, а также продлевает срок службы формы. Затем в пресс-форму вставляют любые песчаные или металлические стержни или компоненты, после чего пресс-форма закрывается зажимом. Затем расплавленный металл заливают в форму, и вскоре после затвердевания форму открывают и извлекают отливку, чтобы уменьшить вероятность горячих разрывов. Затем процесс начинается снова, но предварительный нагрев не требуется, поскольку достаточно тепла от предыдущей отливки, а огнеупорного покрытия должно хватить на несколько отливок. Поскольку этот процесс обычно выполняется на крупносерийных заготовках, иногда используется автоматизированное оборудование для покрытия формы, заливки металла и удаления отливки.

Затем процесс начинается снова, но предварительный нагрев не требуется, поскольку достаточно тепла от предыдущей отливки, а огнеупорного покрытия должно хватить на несколько отливок. Поскольку этот процесс обычно выполняется на крупносерийных заготовках, иногда используется автоматизированное оборудование для покрытия формы, заливки металла и удаления отливки.

Проектирование штампов для литья в постоянные формы

При проектировании штампов они варьируются от детали к детали и от сплава к сплаву, однако при проектировании формы можно предусмотреть некоторую вентиляцию, как правило, через небольшую щель между двумя половинами формы, но если этого недостаточно, используются очень маленькие вентиляционные отверстия. Они достаточно малы, чтобы пропускать воздух, но не расплавленный металл. Также необходимо предусмотреть стояк, чтобы компенсировать усадку. Обычно это ограничивает выход менее 60%.

Иногда в литейную форму включают штифты механического выталкивателя, когда покрытия недостаточно для извлечения отливок из литейной формы. Эти штифты размещаются по всей форме и обычно оставляют на отливке небольшие круглые отпечатки.

Эти штифты размещаются по всей форме и обычно оставляют на отливке небольшие круглые отпечатки.

В чем разница между гравитационным литьем и литьем в песчаные формы?

Существует множество ключевых различий между гравитационным литьем и литьем в песчаные формы. Основные различия заключаются в форме и в том, как она структурирована. Литье в песчаные формы осуществляется путем формования формы из песчаной смеси и заливки расплавленного жидкого металла в полость формы. Затем форму охлаждают до тех пор, пока металл не затвердеет. По сути, это одноразовый процесс литья в форму, поскольку форма разрушается после ее первоначального использования. Кроме того, литье в песчаные формы позволяет производить меньшие партии по сравнению с литьем в постоянные формы, которое предназначено для больших тиражей и является более дорогостоящим.

И наоборот, гравитационное литье можно многократно использовать для изготовления идентичных деталей. Этот тип многоразового литья в формы очень полезен для приложений, требующих большого количества производственных циклов одной и той же детали. Первоначальные инвестиционные затраты немного выше, чем при литье в песчаные формы, но затраты обычно компенсируют себя за счет расширенного фактора использования.

Первоначальные инвестиционные затраты немного выше, чем при литье в песчаные формы, но затраты обычно компенсируют себя за счет расширенного фактора использования.

Обеспечение высокого качества отделки поверхности

Металл разливается при минимально возможной температуре, чтобы свести к минимуму поверхностные трещины и пористость. Температура заливки может сильно варьироваться в зависимости от материала отливки; например, цинковые сплавы разливают при температуре примерно 370 °C (698 ° F), а серый чугун заливается примерно при 1370 ° C (2500 ° F).

Все это мы учитываем при разработке пресс-форм для этого процесса. Для получения дополнительной информации о литье в постоянные формы свяжитесь с Deeco Metals.

Выберите Deeco для постоянного литья в формы

Компания Deeco Metals была основана в 1987 году для группы международных производителей металлов из Южной Африки, Новой Зеландии, Австралии и Великобритании. Цель состояла в том, чтобы создать компанию с техническим и металлургическим опытом в производстве металла и металлических деталей. Мы гордимся тем, что успешно обслуживаем наших местных и глобальных клиентов в течение последних 35 лет. С тех пор мы использовали наш опыт и технические знания для выполнения требований наших многочисленных довольных клиентов в США, Канаде и Южной Америке.

Мы гордимся тем, что успешно обслуживаем наших местных и глобальных клиентов в течение последних 35 лет. С тех пор мы использовали наш опыт и технические знания для выполнения требований наших многочисленных довольных клиентов в США, Канаде и Южной Америке.

Обратитесь в Deeco Metals по вопросам гравитационного литья

Подходит ли гравитационное литье для ваших деталей? Свяжитесь с Deeco Metals сегодня!

Обучение литью металла [Типы и процессы]

перейти к содержаниюMetalworkingMetal

Кристин Арцт

Что такое литье металлов?

Металлическое литье — процесс, которому уже 7000 лет, используется как в производстве, так и в изобразительном искусстве. Во время литья металла расплавленный металл переносится из тигля в форму для создания положительного металлического литого объекта. Металл и форма охлаждаются, а металлический предмет извлекается и обрабатывается. Традиционные методы литья металлов включают литье по выплавляемым моделям, литье в гипсовые формы, литье под давлением и литье в песчаные формы, и это лишь некоторые из них. Эти процессы литья металла могут выполняться в литейном цехе или в ювелирной мастерской.

Эти процессы литья металла могут выполняться в литейном цехе или в ювелирной мастерской.

Процессы литья металлов известны уже тысячи лет и широко используются для создания скульптур, украшений, транспорта, оружия и инструментов. Первый известный литой предмет — медная лягушка, датируемая 3200 г. до н. э., найденная на территории современного Ирака. В эпоху бронзы популярность металлического литья резко возросла. Бронза была гораздо более легким и прочным сплавом для работы по сравнению с золотом, и из нее отливали инструменты и оружие с использованием каменных форм. Во времена династии Шан в Китае одноразовые песчаные формы впервые использовались для литья металлов. Около 1000 г. до н.э. Индия была одной из первых древних цивилизаций, отливавших серебряные и медные монеты в качестве валюты. Позже, около 500 г. до н.э., династия Чжоу ввела чугунное литье. На протяжении всей истории Ближний Восток и Западная Африка обычно использовали литье по выплавляемым моделям. Много лет спустя в 20 веке произошел бум технологии литья металлов, разработав процессы, на которых основано большинство современных методов.

Для чего используется литье металлов?

На протяжении всей истории металлическое литье использовалось для изготовления инструментов, оружия и религиозных предметов. Литье — это недорогой способ создания сложных форм и рисунков, а также легкое создание нескольких одинаковых объектов. Процесс литья металлов широко используется в производстве, особенно в развитии технологий и транспорта. Отливки могут иметь размер от нескольких граммов, как отлитое кольцо, до тысяч фунтов, как дизельный двигатель. Формы литья различаются по сложности от чего-то совсем простого до невероятно замысловатого.

В то время как транспорт и тяжелое оборудование составляют большую часть отливок, производимых во всем мире, литье металлов является невероятно универсальным процессом. You will likely find components of metal casting in the following objects:

-

Household appliances

-

Construction equipment

-

Electrical components

-

Farming equipment

-

Defense weapons, tools и оборудование

-

Транспортировка: автомобильная, аэрокосмическая, железнодорожная, и доставка

- .

процессы с многоразовыми формами и процессы с одноразовыми формами. В обоих процессах литейщик плавит металлический материал в тигле, заливает его в форму, а затем удаляет материал формы или отливку после того, как металл остынет и затвердеет.

процессы с многоразовыми формами и процессы с одноразовыми формами. В обоих процессах литейщик плавит металлический материал в тигле, заливает его в форму, а затем удаляет материал формы или отливку после того, как металл остынет и затвердеет.Литье в одноразовые формы

Литье в одноразовые формы — это метод, в котором используются одноразовые или временные формы. Эти формы обычно изготавливаются из связанного смолой песка, керамической оболочки, гипсовой паковочной массы или пенопласта. Изготовление собственной одноразовой формы — недорогой и относительно быстрый процесс. Лучше всего подходит для мелкосерийного производства.

Многоразовые формы для литья

Многоразовые формы представляют собой многоразовые и постоянные формы для литья металлов. Они прочнее и лучше других выдерживают высокие температуры расплавленного металла. Постоянные формы часто изготавливаются из металлов, таких как сталь или чугун, из-за их высокой прочности, низкой пористости и термостойкости.

Многоразовые формы идеально подходят для создания нескольких одинаковых литых металлических объектов.

Многоразовые формы идеально подходят для создания нескольких одинаковых литых металлических объектов.Основной процесс литья металла

Основной процесс литья металла включает создание модели и формы, а затем заливку расплавленного металла в форму. Затем вы извлечете твердую металлическую отливку и закончите свою деталь. Этот процесс настраивается для различных типов литья металлов, а также для форм, размеров и многого другого.

Шаг 1. Создание шаблона

Перед изготовлением формы необходимо создать шаблон для определения формы формы. Выкройка может быть трехмерной моделью вашего окончательного слепка. Он может быть сделан из воска, песка, пластика или даже дерева. Некоторые литейщики используют формы из гипса или силикона, которые представляют собой материалы, которые не выдерживают отливки из расплавленного металла, но позволяют литейщику массово создавать кратные воски для использования в литье одноразовых форм. Когда вы формируете свой шаблон, убедитесь, что вы учитываете любую ожидаемую усадку, когда металл остывает.

Шаблоны также могут быть закрыты литниками, чтобы расплавленный металл мог затекать в форму.

Шаблоны также могут быть закрыты литниками, чтобы расплавленный металл мог затекать в форму.Шаг 2: Изготовление формы

После того, как вы создали выкройку, пришло время сделать форму. Как мы упоминали выше, вы можете сделать многоразовую форму, которая обычно изготавливается из металла, или одноразовую форму, которая может быть сделана из песка, гипса или керамической оболочки. Каждый из этих методов изготовления форм оптимизирован для различных литейных металлов и различных уровней сложности модели. Если вы работаете с восковым или пластиковым узором, вы можете выжечь узор в печи.

Шаг 3: Выберите металлический сплав

Все металлические отливки изготавливаются из сплавов черных или цветных металлов. Сплавы представляют собой смесь элементов, обеспечивающих наилучшие механические свойства для окончательного использования в отливке. Черные сплавы включают сталь, ковкий чугун и серый чугун. Цветные сплавы, которые чаще всего используются в литье, это алюминий, бронза и медь.

Если вы работаете с драгоценными металлами в ювелирной мастерской, вы можете работать с серебром, медью, золотом и платиной.

Если вы работаете с драгоценными металлами в ювелирной мастерской, вы можете работать с серебром, медью, золотом и платиной.Этап 4: Расплавление сплава

Процессы плавления различаются для разных сплавов, поскольку каждый сплав имеет разную температуру плавления. По сути, плавка состоит из помещения твердого сплава в тигель и нагревания его над открытым пламенем или внутри печи.

Шаг 5: Залить в форму

Залить расплавленный металл в полость формы. Если это небольшая отливка, то можно просто лить из тигля, в котором нагревался металл, прямо в форму. Для более крупного литья может потребоваться небольшая команда для поддержки нагревания металла внутри печи и переноса металла в больший тигель или ковш перед заливкой в форму.

Обязательно соблюдайте все рекомендации по технике безопасности при заливке расплавленного металла. Убедитесь, что вы носите защитную одежду, в том числе одежду из натуральных волокон, длинные брюки и рукава, утепленные перчатки и защитные очки.

Работайте в хорошо проветриваемом помещении, чтобы избежать рисков, связанных с опасными парами. Убедитесь, что у вас есть поблизости химический огнетушитель, и следите за тем, чтобы проход между печью и плесенью был чистым. Дайте форме затвердеть, прежде чем переходить к следующему шагу.

Работайте в хорошо проветриваемом помещении, чтобы избежать рисков, связанных с опасными парами. Убедитесь, что у вас есть поблизости химический огнетушитель, и следите за тем, чтобы проход между печью и плесенью был чистым. Дайте форме затвердеть, прежде чем переходить к следующему шагу.Шаг 6: Извлеките отливку из формы.

Когда металл остынет и затвердеет, его можно вынуть из формы. Если вы отливаете в одноразовую форму, вы можете отделить форму от отливки. Если вы использовали гипсовую паковочную массу, вам нужно будет охладить гипс водой после того, как металл затвердеет. Вода поможет избавиться от плесени. Для многоразовых форм вы можете использовать выталкивающие штифты для извлечения отливки.

Шаг 7: Финишная обработка

Напилите и отполируйте отливку из цельного металла! Это может включать в себя очистку отлитого металлического предмета, например, удаление лишнего материала формы в воде, отламывание литейных литников кусачками для мелких предметов или даже угловой шлифовальной машиной для крупных деталей.

Обучение литью металла

Если вы хотите отлить маленькое кольцо или сложный кусок металла для автомобильного двигателя, возможности литья металла безграничны. Тип металлического литья, который вы выберете, будет зависеть от вашего видения конечного продукта. Если вы заинтересованы в ювелирных изделиях, вы захотите работать с драгоценными металлами, такими как золото, серебро и платина. Если вас заинтересуют другие промышленные проекты, ваша отливка может варьироваться от небольших алюминиевых плиток до чугунной сковороды. После того, как вы определились со своими целями, вы можете изучить варианты самообразования. Местная гильдия художников по металлу предоставляет своим членам сообщество, образовательные ресурсы и многое другое. Мы всегда рекомендуем новичкам начинать с очного занятия, чтобы охватить требования безопасности, получить доступ в студию и научиться литью металла у профессионала.

Обучение литью металлов в The Crucible

The Crucible предлагает курсы литья металлов как в литейном, так и в ювелирном отделах.

Наш литейный цех предлагает студентам возможность создавать свои собственные формы для песка и керамических оболочек. Мы предлагаем полностью оборудованную восковую комнату, где вы можете формировать и детализировать свои модели для литья по выплавляемым моделям. На наших литейных занятиях можно лить алюминий, бронзу и даже железо. На наших уроках ювелирного дела вы можете сделать свои собственные уникальные маленькие подвески, кольца и многое другое, чтобы отлить их из серебра и бронзы. Наши ювелирные курсы позволяют вам изучить весь процесс литья металла от создания восковой модели до заливки расплавленного металла, а затем отделки вашего изделия.