Модульные фрезы для нарезания зубчатых колес – Модульные фрезы для нарезки зубьев зуборезные дисковые по металлу: конструкция, ГОСТ

alexxlab | 06.07.2020 | 0 | Разное

Модульные фрезы для нарезки зубьев зуборезные дисковые по металлу: конструкция, ГОСТ

Процесс фрезерования предусматривает использование специального инструмента, обладающего определенной геометрической формой – фреза. Довольно большое распространение получили модульные фрезы. Их предназначение заключается в предварительном и окончательном нарезании цилиндрических косозубых и прямозубых колес, а также шевронных вариантов исполнения. Рабочая поверхность характеризуется наличием довольно большого количества особенностей, о чем далее поговорим подробнее.

Модульные фрезы

Модульные фрезыОсобенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

- При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей. Примером можно назвать число зубьев и показатель модуля.

- При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба.

- Следующий шаг заключается в расчете радиуса заменяющихся окружностей.

- Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие.

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

Скачать ГОСТ 5950-73

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Скачать ГОСТ 19265-73

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Назначение инструмента

Рассматриваемый инструмент получил весьма широкое распространение. Это связано с тем, что геометрическая форма может существенно отличаться. Модульная фреза применяется для достижения следующих целей:

- Предварительного и окончательного нарезания цилиндрических колес. При этом рабочая поверхность может быть представлена прямыми и косыми зубьями. Цилиндрические зубчатые колеса получили весьма широкое распространение в машиностроительной области. Получаемая поверхность должна быть точной, даже незначительное отклонение формы может привести к тому, что изделие нельзя будет использовать.

- Для получения шевронных колес с определенными канавками между зубчатыми венцами. Подобные изделия характеризуются довольно сложной рабочей поверхностью.

- Рассматриваемый инструмент используется для нарезания зубчатых колес конического типа. Рабочая поверхность с конической формой довольно сложна в обработке. Именно поэтому применяются более подходящие модульные фрезы.

- Степень точности получаемого изделия 9-10. Подобные варианты исполнения получили весьма широкое распространение в самых различных отраслях промышленности. Стоит учитывать, что достигнуть требуемой точности можно только при применении соответствующего оборудования и оправки.

- Могут применяться для нарезки зубьев шестерни с менее чем 12 зубьями.

- Специальные варианты исполнения используются для получения колес с циклоидальным профилем зуба.

- Для нарезания зубьев модулем 8 мм используется определенный тип инструмента, который также встречается в стандартных наборах.

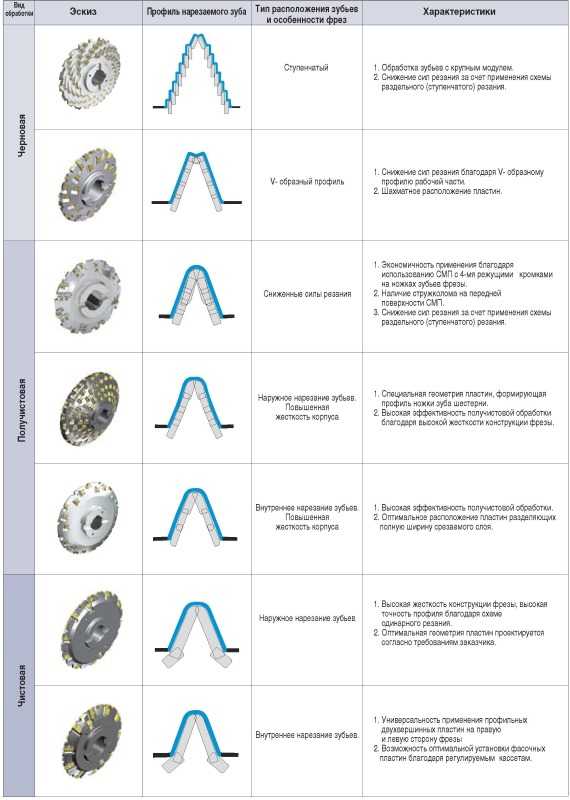

Технологическая карта, связанная с изготовление различных изделий, зачастую предусматривает черновую и чистовую обработку. Среди особенностей отметим нижеприведенные моменты:

- Черновое фрезерование характеризуется тем, что за один проход снимается довольно большое количество металла. Для подобной обработки применяются модульные фрезы с высоким показателем износоустойчивости. При черновом фрезеровании получается профиль, который лишь отдаленно напоминает конечное изделие.

- Чистовое фрезерование предусматривает высокую скорость вращения инструмента. Для обеспечения подобных условий работы при изготовлении основной части применяют быстрорежущую сталь, способную выдерживать сильный нагрев. При этом поверхность не стачивается, за счет чего обеспечивается высокая точность изготовления. У модульных фрез для чистовой обработки передний угол равен нулю.

Теоретически для получения каждой разновидности зубчатого колеса применяется инструмент с наиболее подходящим профилем. Это связано с тем, что получаемая поверхность будет полностью соответствовать профилю. На практике допускается незначительная погрешность.

Встретить можно инструменты для обработки всех металлов. Современная фреза дисковая может изготавливаться из самых различных сплавов, многие характеризуются высокой устойчивостью к износу и высокой температуры. Выбор модульной фрезы проводится в зависимости от особенностей изделия, как правило, делается это на этапе разработки технологической карты по изготовлению конкретного изделия.

Сегодня рассматриваемый инструмент может применяться для нарезания рейки. Подобное изделие сегодня встречается крайне часто в машиностроительной области. Также на производственных линиях встречается механическая торцевая фреза, которая характеризуется определенной геометрической формой.

Государственные стандарты

При производстве инструментом должны применяться определенные стандарты, которые обеспечивают длительную службу и работы с заданными параметрами. Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

Скачать ГОСТ 28527-90

Встречается довольно большое количество различной нормативной документации, которая может применяться при производстве инструментов. Также встречаются таблицы модульных фрез. Они применяются для выбора наиболее подходящего варианта исполнения и определенная основных характеристик.

Сегодня государственный стандарт соблюдается всеми производителями. При этом зарубежные производители применяют другие стандарты, но параметры практически идентичные.

Рассматривая государственные стандарты отметим нижеприведенные моменты:

- Стандартизируется наружный диаметр изделия. Подобный показатель определяет производительность и некоторые другие параметры обработки.

- Стандартизации подлежит и диаметр внутреннего отверстия. За счет этого упрощается процесс подбора наиболее подходящей оснастки. В продаже встречается просто огромное количество различных оправок, предназначение которой заключается в фиксации модульной фрезы.

- При производстве рабочей и основной части могут применяться только определенные материалы. Некоторые малоизвестные производители применяют сплавы, которые не включены в стандарты для экономии. Этот момент приводит к тому, что поверхность быстро изнашивается. Чаще всего применяется быстрорежущая сталь Р6, но также встречаются различные тугоплавкие сплавы.

- Для нарезания требуемой рабочей поверхности проводится затачивание режущей кромки под определенным углом. Подобные стандарты должны учитываться по причине того, что неправильный угол заточки приводит к быстрому износу и многим другим проблемам.

В заключение отметим, что выбор рассматриваемого инструмента проводится по достаточно большому количеству различных признаков. Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Дисковые зуборезные (модульные) фрезы

Дисковые зуборезные (модульные) фрезы служат для предварительного и окончательного нарезания цилиндрических прямозубых и косозубых колес и шевронных колес с канавкой между зубчатыми венцами на ободе для выхода инструмента. Эти фрезы применяются также для предварительного, а в отдельных случаях и окончательного нарезания прямозубых конических колес.

В производстве зубчатых колес применяются следующие типы дисковых фрез: стандартные комплекты фрез нормального ряда из 8, 15 или 26 номеров, специальные чистовые дисковые фрезы для нарезания определенного колеса, черновые дисковые фрезы.

Стандартные дисковые зуборезные фрезы нормального ряда. Для каждого модуля и профильного угла, а также для каждого числа зубьев колеса теоретически необходимо иметь специальную дисковую фрезу, что экономически нецелесообразно. Поэтому специальные дисковые фрезы для нарезания определенного колеса применяют:

- для изготовления зубчатых колес с числом зубьев, меньшим 12;

- для зубчатых колес с циклоидальным профилем зуба.

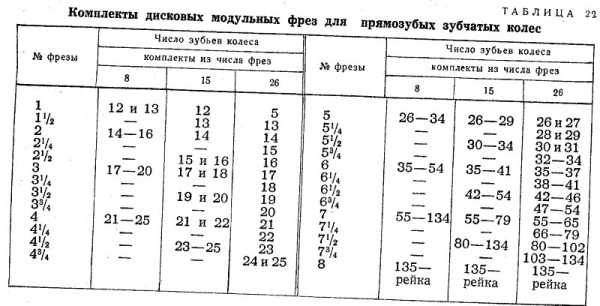

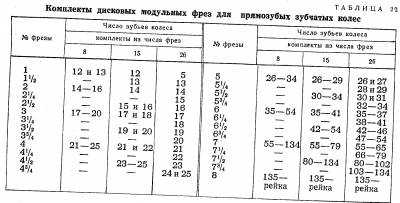

В остальных случаях применяют комплекты, состоящие из 8, 15 или 26шт. Каждая фреза комплекта предназначена для нарезания колес с числами зубьев в определенных границах. Наибольшее распространение получили комплекты, состоящие из 8 и 15 фрез (Рис.1.).

Рис.1. Наборы дисковых зуборезных (модульных) фрез.

Набор их 8 фрез применяется для колес, модуль которых не превышает 8мм. Для колес больших модулей применяется набор фрез, состоящий из 15 номеров.

Профиль фрезы каждого номера отвечает профилю впадины колеса с числом зубьев, наименьшим в соответствующем этому номеру диапазоне. Благодаря этому меньше опасность защемления парного колеса, и процесс зацепления протекает лучше, нежели при проектировании по среднему или большему числу зубьев того же диапазона.

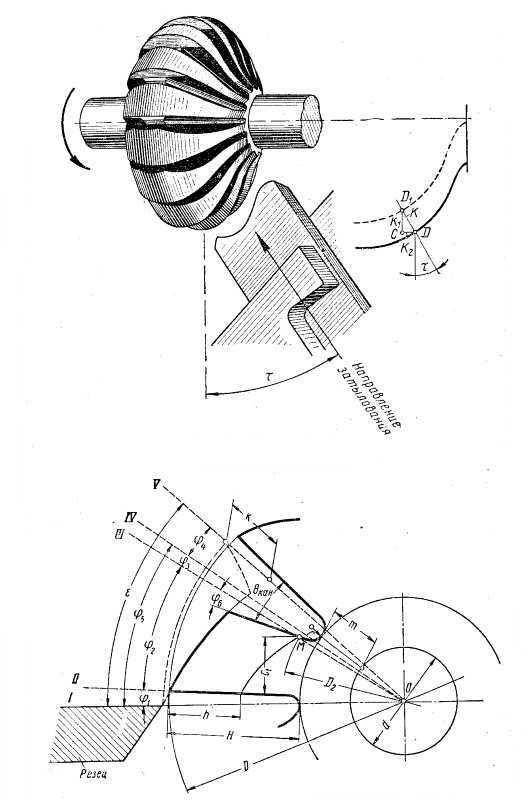

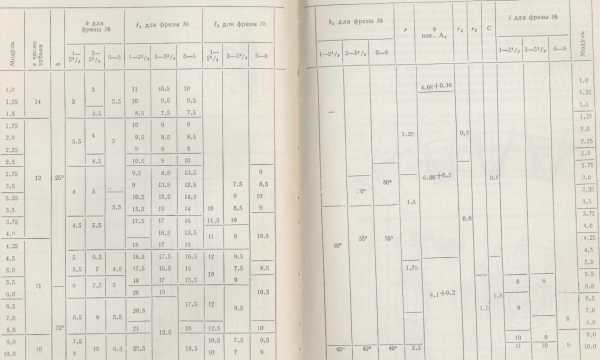

На Рис.2. приведены основные размеры стандартных дисковых зуборезных (модульных) фрез, а на Рис.3. – рабочие размеры этих фрез.

Рис.2. Основные размеры стандартных дисковых зуборезных (модульных) фрез.

Рис.3. Рабочие размеры дисковых (модульных) фрез.

Специальные чистовые дисковые зуборезные (модульные) фрезы для нарезания определенного колеса. Эти фрезы имеют ту же конструкцию, что и стандартные дисковые зуборезные фрезы, но профиль специальной модульной фрезы в точности соответствует профилю впадин нарезаемого колеса. С целью повышения стойкости и производительности такие фрезы конструируют с увеличенным наружным диаметром и увеличенным числом зубьев по сравнению со стандартными дисковыми зуборезными фрезами.

Похожие статьи:

Архив новостей:

bs111.ru

Какие бывают фрезы для нарезки шестернь.

Недавно мне один человек задал такой вопрос: Какие бывают фрезы для обработки шестернь? Думаю опытные зуборезчики знают исчерпывающий ответ на это вопрос, а вот для новичков и просто интересующихся людей я с удовольствием отвечу. Итак фрезы и прочий инструмент для нарезания различных шестернь:

- Червячные фрезы. Бывают от модуля (какими я работал лично) 0,4 до модуля 30 (очень редко встречаются фрезы модуль 32, я не видел). Больше модуля 32 червячных фрез нет. Есть червячные фрезы для нарезания: шестернь, шлицев (30-ти градусный и прямой шлиц), звёздочек, спец фрезы определённого диаметра для нарезания червячных колёс, фрезы с заборным конусом, различные спецфрезы. Обработка таким фрезами достаточна проста, быстра, удобна. Обработка методом обкатки. Но следует участь не малую стоимость данного инструмента.

- Дисковые фрезы. Бывают различных модулей. Мне встречались дисковые фрезы от модуля 7 до модуля 45. Подбирать дисковые фрезы необходимо под определённое количество зубьев, естественно смотрите модуль. Фрезы под прямой зуб, отличаются от фрез для косого зуба. Есть черновые и чистовые фрезы. При работе дисковыми фрезами используйте шаблон. Так удобней ориентироваться при подачи глубины чернового (черновых) прохода. Нарезка производится способом единичного деления. Подобные фрезы более востребованы при нарезке: больших модулей, шестернь с малым количеством зубьев, реек, внутреннего зуба, прямоугольных шлицев, звёздочек. При нарезке данными фрезами можно использовать довольно высокие режимы резания (подачу, обороты), фрезы выдерживают большую нагрузку.

- Пальцевые фрезы предназначены для нарезки зубьев путём единичного деления. Бывают различных модулей, в основном крупных. Лично я нарезал зуб пальцевой фрезой от модуля 16 до модуля 36. Преимущество данных фрез в простоте изготовления, недостаток в том, что нельзя давать большую нагрузку. Незаменимы при нарезке шевронов без канавки (закрытых). Можно нарезать наружный зуб, внутренний. Так же как на дисковых фрезах пользуйтесь шаблоном.

- Долбяки используют на зубодолбёжных станках. Бывают с разным количеством зубьев с большим диапазоном модулей. Чаще небольшого модуля (до 16), так как сейчас редко встречаются большие зубодолбёжные станки (хотя существуют). Зубодолбление незаменимо при нарезки шестерней с малым выходом и шестерней малого диаметра с внутренним зубом.

- При нарезке конических колёс с обычным и круговым зубом используют специальные резцы и головки.

- Резец — летучка используется для нарезки червячных колёс с одним заходом, двумя и тремя заходами червяка. Набирается определённая высота (выход резца) относительно определённого диаметра червяка и определённый угол. Преимущество данного инструмента в простоте изготовления, ведь намного тяжелее сделать фрезу, а часто требуется специальная фреза (имеющая определённое количество заходов и определённый диаметр). Недостаток в длительности обработки. Нарезается тангенциальной подачей.

zuborez.info

| Обозначение | Модуль | D | d | z | В (толщина фрезы) мм | ||||||||||||||

| мм | мм | № 1 | № 1 1/2 | № 2 | № 2 1/2 | № 3 | № 3 1/2 | № 4 | № 4 1/2 | № 5 | № 5 1/2 | № 6 | № 6 1/2 | № 7 | № 7 1/2 | № 8 | |||

| 035-2500-0001 | Фреза дисковая модульная m 1,00 | 50 | 19 | 14 | 4 | — | 4 | — | 4 | — | 4 | — | 4 | — | 4 | — | 4 | — | 4 |

| 035-2500-0003 | Фреза дисковая модульная m 1,25 | 50 | 19 | 14 | 5 | — | 5 | — | 4,5 | — | 4,5 | — | 4,5 | — | 4,5 | — | 4 | — | 4 |

| 035-2500-0005 | Фреза дисковая модульная m 1,50 | 55 | 22 | 14 | 6 | — | 6 | — | 5,5 | — | 5,5 | — | 5,5 | — | 5 | — | 5 | — | 5 |

| 035-2500-0006 | Фреза дисковая модульная m 1,75 | 55 | 22 | 14 | — | 6,5 | — | 6,5 | — | 6,5 | — | 6 | — | 6 | — | 5,5 | — | 5,5 | |

| 035-2500-0007 | Фреза дисковая модульная m 2,00 | 63 | 22 | 12 | 8 | — | 7,5 | — | 7,5 | — | 7 | — | 7 | — | 6,5 | — | 6,5 | — | 6 |

| 035-2500-0008 | Фреза дисковая модульная m 2,25 | 63 | 22 | 12 | 8,5 | — | 8,5 | — | 8 | — | 8 | — | 7,5 | — | 7,5 | — | 7 | — | 7 |

| 035-2500-0009 | Фреза дисковая модульная m 2,50 | 70 | 22 | 12 | 9,5 | — | 9,5 | — | 9 | — | 8,5 | — | 8,5 | — | 8 | — | 8 | — | 7,5 |

| 035-2500-0010 | Фреза дисковая модульная m 2,75 | 70 | 22 | 12 | 10,5 | — | 10 | — | 10 | — | 9,5 | — | 9 | — | 9 | — | 8,5 | — | 8 |

| 035-2500-0011 | Фреза дисковая модульная m 3,00 | 80 | 27 | 12 | 11,5 | — | 11 | — | 10,5 | — | 10,5 | — | 10 | — | 9,5 | — | 9,5 | — | 9 |

| 035-2500-0012 | Фреза дисковая модульная m 3,25 | 80 | 27 | 12 | 12 | — | 12 | — | 11,5 | — | 11 | — | 10,5 | — | 10,5 | — | 10 | — | 9,5 |

| 035-2500-0013 | Фреза дисковая модульная m 3,50 | 80 | 27 | 12 | 13 | — | 13 | — | 12,5 | — | 12 | — | 11,5 | — | 11 | — | 11 | — | 10,5 |

| 035-2500-0014 | Фреза дисковая модульная m 3,75 | 80 | 27 | 12 | 14 | — | 13,5 | — | 13 | — | 12,5 | — | 12 | — | 12 | — | 11,5 | — | 11 |

| 035-2500-0015 | Фреза дисковая модульная m 4,00 | 90 | 27 | 12 | 15 | — | 14,5 | — | 14 | — | 13,5 | — | 13 | — | 12,5 | — | 12 | — | 11,5 |

| 035-2500-0016 | Фреза дисковая модульная m 4,25 | 90 | 27 | 12 | 15,5 | — | 15 | — | 14,5 | — | 14 | — | 13,5 | — | 13 | — | 12,5 | — | 12 |

| 035-2500-0017 | Фреза дисковая модульная m 4,50 | 90 | 27 | 12 | 16,5 | — | 16 | — | 15,5 | — | 15 | — | 14,5 | — | 14 | — | 13,5 | — | 13 |

| 035-2500-0018 | Фреза дисковая модульная m 5,00 | 100 | 32 | 12 | 18 | — | 17,5 | — | 17 | — | 16,5 | — | 16 | — | 15,5 | — | 15 | — | 14,5 |

| 035-2500-0019 | Фреза дисковая модульная m 5,50 | 100 | 32 | 12 | 20 | — | 19 | — | 18,5 | — | 18 | — | 17,5 | — | 17 | — | 16 | — | 15,5 |

| 035-2500-0020 | Фреза дисковая модульная m 6,00 | 110 | 32 | 10 | 21,5 | — | 21 | — | 20 | — | 19,5 | — | 19 | — | 18 | — | 17,5 | — | 17 |

| 035-2500-0021 | Фреза дисковая модульная m 6,50 | 110 | 32 | 10 | 23 | — | 22,5 | — | 21,5 | — | 21 | — | 20 | — | 19,5 | — | 19 | — | 18 |

| 035-2500-0022 | Фреза дисковая модульная m 7,00 | 110 | 32 | 10 | 24,5 | — | 24 | — | 23 | — | 22 | — | 21,5 | — | 21 | — | 20 | — | 19,5 |

| 035-2500-0023 | Фреза дисковая модульная m 8,00 | 125 | 32 | 10 | 28 | — | 27 | — | 26 | — | 25 | — | 24,5 | — | 24 | — | 23 | — | 22 |

| 035-2500-0024 | Фреза дисковая модульная m 9,00 | 125 | 32 | 10 | 31 | 31 | 30 | 30 | 29 | 29 | 28 | 28 | 27 | 27 | 27 | 26 | 26 | 25 | 24 |

| 035-2500-0025 | Фреза дисковая модульная m 10,0 | 140 | 40 | 10 | 34 | 34 | 33 | 33 | 32 | 32 | 31 | 31 | 30 | 30 | 29 | 29 | 28 | 28 | 27 |

| 035-2500-0026 | Фреза дисковая модульная m 11,0 | 140 | 40 | 10 | 37 | 37 | 36 | 36 | 35 | 34 | 34 | 33 | 33 | 32 | 32 | 31 | 31 | 30 | 29 |

| 035-2500-0027 | Фреза дисковая модульная m 12,0 | 160 | 40 | 10 | 41 | 40 | 39 | 39 | 38 | 37 | 37 | 36 | 36 | 35 | 35 | 34 | 34 | 33 | 32 |

| 035-2500-0028 | Фреза дисковая модульная m 14,0 | 160 | 40 | 10 | 47 | 46 | 46 | 45 | 44 | 43 | 43 | 42 | 41 | 41 | 40 | 39 | 39 | 38 | 37 |

| 035-2500-0029 | Фреза дисковая модульная m 16,0 | 180 | 50 | 10 | 53 | 52 | 52 | 51 | 50 | 49 | 48 | 48 | 47 | 46 | 45 | 45 | 44 | 43 | 42 |

www.vladpm.ru

Фрезерование прямозубых цилиндрических и конических зубчатых колее

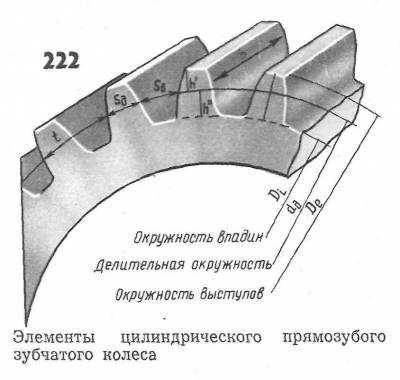

Основные сведения о зубчатом зацеплении. Зубчатые колеса находят широкое применение в машиностроении. Зубья цилиндрических колес бывают прямыми, косыми и шевронными (см. табл. 7, п. 10). На рис. 222 показаны элементы цилиндрического прямозубого колеса.

Окружность выступов De представляет собой наружную окружность заготовки зубчатого колеса. Делительная окружность dд делит зуб на две неравные части — верхнюю h’, называемую головкой зуба, и нижнюю h’, называемую ножкой зуба. Окружность впадин.Di проходит по основанию впадин зуба. Шагом зубьев t называется расстояние между одноименными (правыми или левыми) боковыми поверхностями (профилями) двух смежных зубьев колеса, взятое по дуге делительной окружности:

где t — шаг, мм;

d — диаметр делительной окружности, мм;

z — число зубьев зубчатого колеса.

Модулем зацепления m называется длина, приходящаяся по диаметру делительной окружности на один зуб колеса, т, е.

откуда следует, что dд = m*z.

Значения модулей гостированы. Стандарт устанавливает размерный ряд модулей от 0,05 до 100 мм для передач с цилиндрическими и коническими зубчатыми колесами, а также для червячных передач. Из формулы (35) следует, что

отсюда t = п • m = 3,14 m.

Для нормальных зубчатых колес высота головки зуба h’ равна модулю, т. е.

h’ = m,

Высота ножки зуба h’ равна 1,2 модуля: h’= 1,2m. Высота зуба h = h’+h’=m+l,2m= =2,2т.

Наружный диаметр зубчатого колеса (диаметр окружности выступов) равен диаметру делительной окружности (рис. 222) плюс высота двух головок зуба, т. е.

Толщина зуба по дуге делительной окружности

ГОСТ 1643 — 56 установлено 12 степеней точности зубчатых колес, обозначаемых в порядке убывания точности 1, 2, 3…, 12.

Дисковые и пальцевые модульные фрезы. Дисковые модульные фрезы предназначены для нарезания зубьев зубчатых колес методом копирования. Сущность метода состоит в том, что режущим инструментом последовательно или одновременно нарезают впадины зубчатого колеса, причем профиль инструмента должен точно соответствовать контуру этих впадин. Нарезают зубья на специальных зуборезных станках, а также на горизонтально- или универсально-фрезерных станках с помощью делительной головки. В последнем случае, после того как профрезеруют одну впадину между зубьями зубчатого колеса, заготовку поворачивают на.— оборота (г — число зубьев нарезаемого зубчатого колеса) и т. д. Дисковыми фрезами нарезают зубья зубчатых колес 9—10-й степени точности. На рис. 223 показаны дисковая модульная фреза (ГОСТ 10996 — 64). Дисковые модульные фрезы изготовляют с затылованным зубом и передним углом у = 0. Форма впадины двух зубчатых колес одного и того же модуля, но с разным числом зубьев неодинакова. Поэтому для каждого зубчатого колеса одного модуля, но с разным числом зубьев следовало бы иметь свою дисковую модульную фрезу, но практически это неприемлемо. Установлены комплекты дисковых модульных фрез, в которых каждая фреза данного модуля может быть использована для нарезания зубчатых колес с определенным числом зубьев. Профиль зуба фрезы комплекта рассчитывается по наименьшему числу зубьев зубчатого колеса в данном интервале.

По ГОСТ 10996 — 64 принято три комплекта дисковых модульных фрез из 8, 15 и 26 шт. (табл. 22). Комплект из 8 шт. применяется для нарезания зубьев зубчатых колес с модулем до 8 мм, комплект из 15 шт. — для колес с модулем 9 —16 мм и комплект из 26 шт. — для колес с модулем свыше 16 мм. Для нарезания прямозубых зубчатых колес фрезы выбирают по табл. 22 с учетом числа зубьев колеса.

Пример. Подобрать дисковую модульную фрезу для нарезания прямозубого зубчатого колеса: т = 5 мм, z = 72 — из комплекта с числом фрез, равным 8.

То табл. 22 при z = 72 и т = 5мм требуется фреза № 7.

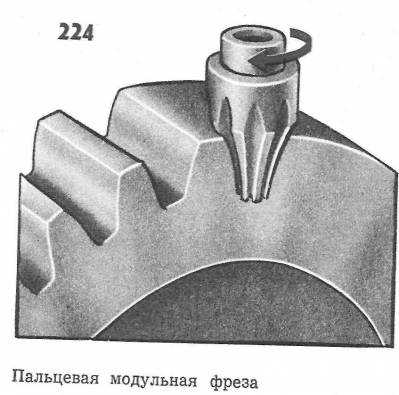

Пальцевые модульные фрезы (рис. 224) применяют для нарезания прямых, косых и шевронных зубьев на заготовках зубчатых колес больших модулей (больше 8 мм) в условиях единичного и мелкосерийного производства. Черновая пальцевая модульная фреза отличается от чистовой наличием стружколомательных канавок. После чернового фрезерования зубьев оставляют припуск на чистовую обработку.

Контроль толщины зуба. По стандарту для каждой степени точности установлены три группы норм:

нормы кинематической точности колеса;

нормы плавности работы колеса;

нормы контакта зубьев.

Контроль параметров цилиндрических зубчатых колес осуществляется с помощью специальных приборов для каждой из указанных трех групп норм.

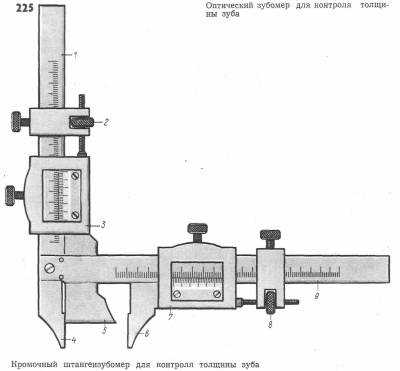

Для контроля толщины зуба по хорде применяют кромочный и оптический штангензубомеры. Кромочный штангензубомер состоит из двух взаимно перпендикулярных линеек 9 и 1 (рис. 225), по которым скользят рамки 7 и 3 с нониусами. Нониусы связаны соответственно с губкой 6 и высотомером 5. Толщина зуба измеряется по шкале на линейке 9, а установка высотомера производится по шкале линейки 1.

Толщина зуба по постоянной хорде Snx определяется по формуле

Sn.x= 1,387 m,

где т — модуль измеряемого колеса,

мм.

Высота от вершины зуба до постоянной хорды

hn.x = 0,747 m.

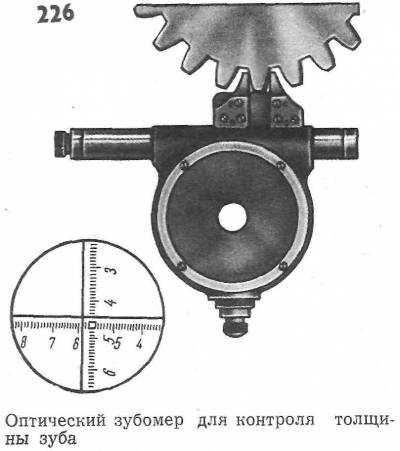

На шкале высоты головки зуба, имеющейся на зубомере, при помощи винта с гайкой 2 устанавливают размер hn.x и после этого измеряют фактическую толщину зуба перемещением губки б относительно губки 4 при помощи винта с гайкой 8. Разность между измеренной величиной и расчетной и есть величина отклонения. Оптический зубомер (рис. 226) также предназначен для измерения толщины зуба по хорде. В корпусе прибора имеются две шкалы — вертикальная и горизонтальная. По первой устанавливают упор, а по второй

определяют толщину зуба.

Длину общей нормали L определяют по формуле

L = [l,476(2n-l) + 0,014z]*m. мм,

где z — число зубьев проверяемого колеса;

п — число зубьев между губками инструмента;

m — модуль, мм.

Длину общей нормали обычно не вычисляют по указанной формуле, а пользуются данными составленных по ней таблиц для зубчатых колес с модулем m = 1 мм, табличные данные затем умножают на модуль измеряемого колеса.

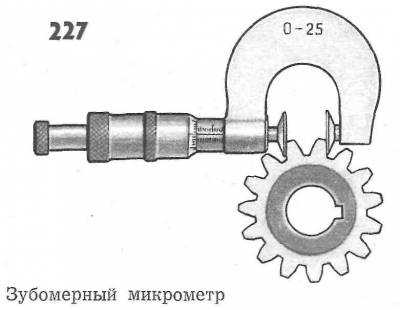

Длину общей нормали можно измерять штангенциркулем, специальным зубомерным микрометром и другими приборами.

Зубомерный микрометр (рис. 227) в отличие от обычного имеет измерительные губки в виде дисков. Губками зубомерного микрометра измеряют длину. L нескольких зубьев колеса трижды в одном и том же месте, покачивая всякий раз микрометр. За действительный размер L принимают среднее значение трех промеров.

Если измеренный размер L нарезанного колеса больше допустимого, то производится дополнительная обработка колеса.

Для контроля колебаний длины общей нормали применяют нормалемер (рис. 228). На круглой штанге 1 прибора размещены два наконечника с параллельными плоскостями. Один из них — 4 — установлен неподвижно,

другой — 3 — вместе со втулкой 2 перемещается только при настройке прибора. Наконечник 4 подвешен на пружинном параллелограмме для обеспечения параллельности губок. В процессе измерения перемещения наконечника передаются на индикатор 5. Нормалемер определяет только колебания длины общей нормали, которая не должна превышать допуска б0L до ГОСТ 1643 — 56. Настройку прибора производят по плиткам на номинальный размер.

Наладку станка для нарезания зубьев прямозубого зубчатого колеса разберем на примере.

Требуется нарезать зубья зубчатого колеса на горизонтально-фрезерном станке. Для фрезерования согласно операционной карте необходимы следующие принадлежности и инструменты: делительная головка, задняя бабка, поводковый патрон, хомутик, центр к задней бабке делительной головки, оправка требуемого диаметра для закрепления заготовки, фрезерная оправка с набором установочных колец и, кроме того, дисковая модульная фреза требуемого модуля из набора фрез; штангензубомер для контроля толщины зуба, контрольный валик, индикатор, шаблон.

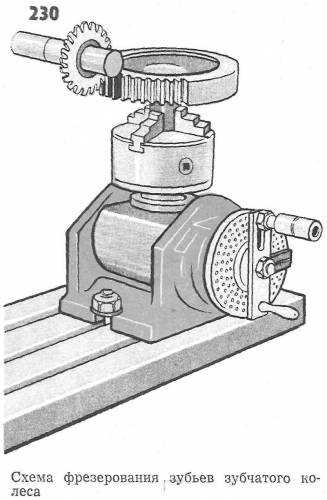

Как надо установить делительную головку, заготовку и фрезу, показано на рис. 229 и 230.

На рис. 229 показан случай фрезерования зубчатого колеса с горизонтальным расположением шпинделя делительной головки.

Оправку устанавливают в центрах делительной головки. На конец шпинделя делительной головки надевают поводковый патрон, который при помощи хомутика, закрепленного на оправке, передает вращательное движение со шпинделя головки на оправку с насаженной на ней заготовкой.

Если же конструкция детали не позволяет устанавливать ее на оправке, применяют трехкулачковый патрон.

Фрезу устанавливают в диаметральной плоскости относительно заготовки известным уже способом (см. стр. 184).

На рис. 230 показано фрезерование зубчатого колеса с вертикальным расположением шпинделя делительной головки. Заготовка закрепляется в трехкулачковом патроне. В этом случае необходимо выверить заготовку, например, с помощью индикатора и обеспечить биение по наружному диаметру в установленных пределах.

Порядок зубофрезерования следующий:

1. Установить упоры автоматического выключения продольной подачи.

2. Включить кнопкой «пуск» станок.

3. Установить дисковую модульную фрезу по центру заготовки в диаметральной плоскости на высоту зуба, так же как и при обработке канавок на цилиндрических поверхностях.

Установку фрезы на высоту зуба можно произвести также пробными проходами с проверкой правильности профиля зубомером или нормалемером.

4. Подвести заготовку к фрезе, включить систему охлаждения, включить механическую продольную подачу и профрезеровать первую впадину между зубьями. Проверить шаблоном профиль впадины зуба. При несоответствии профиля впадины и шаблона произвести необходимую корректировку по высоте стола.

5. Отвести стол в исходное положение, освободить

шпиндель делительной головки и произвести деление. Застопорить шпиндель делительной головки и профрезеровать вторую впадину. Проверить штангензубомером толщину зуба по постоянной хорде в соответствии с формулами (см. стр. 189).

6. Произвести фрезерование остальных зубьев зубчатого колеса.

7. Выключить станок, снять оправку с обработанным зубчатым колесом и сдать на контроль.

Виды брака при фрезеровании зубьев зубчатых колес

1. Неправильное число зубьев нарезанного зубчатого колеса. Причина — ошибка при делении.

2. Неравномерный шаг зубьев (зубья имеют разную толщину). Причины: небрежность рабочего при отсчете отверстий делительного круга, неправильно выбран делительный круг, рабочий не пользовался раздвижным сектором либо вращал рукоятку в разных направлениях.

3. Неправильная высота и толщина зубьев. Причина — ошибка в отсчете глубины фрезерования.

4. Профиль зубьев несимметричен относительно диаметральной плоскости. Причина — неправильная установка фрезы в диаметральной плоскости.

5. Неправильные размеры зуба по одному или нескольким из параметров: высота зуба, толщина зуба, шаг зубьев. Причина — неправильно выбрана дисковая модульная фреза либо по модулю, либо по номеру в комплекте.

6. Низкий класс чистоты обработанной поверхности профиля зубьев. Причина та же, что и при обработке канавок на цилиндрических поверхностях.

Автор – nastia19071991

mgplm.org

Методы нарезки зубьев цилиндрических прямозубых шестерен

Здесь Вы можете познакомиться с нашими возможностями по нарезке на заказ зубьев шестерен, звездочек и шлицов.

Прямозубые зубчатые колеса

Цилиндрические прямозубые зубчатые колеса являются наиболее распространенной разновидностью зубчатых колес.

Преимуществами прямозубых шестерен являются:

- взаимозаменяемость (воспроизведение углов наклона существующей ответной косозубой шестерни высокоточного механизма при изготовлении без чертежа (изготовление шестерни по образцу) представляет уже известные трудности);

- простота изготовления (в ремонтном варианте нарезка зубьев прямозубой шестерни может относительно легко производиться даже на универсальном оборудовании);

- а значит и относительно невысокая стоимость.

Классификация способов нарезки зубьев прямозубых шестерен

Как известно, существуют 2 группы способов нарезки зубьев:

- метод копирования. Он заключается в нарезке зубьев профильным (модульным) инструментом, имеющим профиль впадины между зубьями. После прорезания каждой впадины заготовка поворачивается на величину углового шага зубьев шестерни. Используются, например:

- дисковые модульные фрезы

;

- пальцевые модульные фрезы

;

- резцы-летучки

.

Метод прост, однако имеет свои недостатки. Например, очевидно, что профиль впадины сильно изменяется в зависимости от размера нарезаемой прямозубой шестерни, а значит, приходится поддерживать большой парк инструмента даже для нарезки зубьев одного модуля (одного «размера» зубьев). Поэтому на нашем предприятии почти всегда используется второй метод;

Этот метод нарезки зубьев более производительный, обеспечивает более высокие точность и чистоту поверхности, позволяет использовать один инструмент для нарезки прямозубых шестерен различных диаметров и легко осуществлять корригирование зубчатых соединений, исключая подрезку ножки зуба при нарезке зубьев шестерен небольших диаметров.

Нарезка зубьев у нас

Наше предприятие занимается изготовлением шестерен и звездочек на заказ в Санкт-Петербурге уже почти четверть века. Мы производим нарезку зубьев не только цилиндрических прямозубых зубчатых колес, но и колес иных типов:

а так же звездочек и шлицевых соединений по чертежам Заказчика или по образцам.

С нашими возможностями в изготовлении зубчатых колес, звездочек и шлицов Вы можете ознакомиться здесь.

Так же мы предоставляем широкий спектр услуг металлообработки на заказ.

kvadromash.ru

нарезание зубьев шестерни концевой фрезой – Зубообработка

Добрый день.

Обращаюсь к специалистам в области зубообработки…если есть такая возможность дайте подсказку пожалуйста.

Старые знакомые надумали на своих ЧПУ (токарник с приводным инструментом и фрезерник с поворотным столом – станки корейцы, новые…) взяться за заказ по изготовлению шестерен.

Все шестерни разные …и по коррекции профиля и по модулю и есть прямозубые, есть конические….и все по не много…степень точности в основном 6 и 7 (я без шлифовки этой точности не представляю)., модули в основном от 1 до 4.

Специальных зуборезных станков и шлифовальных нет….

Заказывать под каждую зуборезный инструмент – золотой вариант выйдет….

Так вот они насмотрелись мультиков в интернете…типа таких…

http://www.youtube.com/watch?v=MUeIfvpZy_E

И задают вопрос….а получится ли у них…и что для этого надо….

На крупных заводах это целая технология, что бы нормальный профиль получить и пятно контакта …да и прочие параметры зубчатого колеса….и зубофрезерование, и шевингование или шлифование и т.д…..с таким я знаком и сам работал на одном из крупных заводов.

А вот концевой фрезой…лично я такие технологии тоже пока только в мультиках видел…

Есть ли у кого такой опыт….???

Так как на видео режут…это черновой вариант нарезки зуба…или можно получить хороший, точный профиль…

Есть ли какие-то программные продукты которые позволяют написать управляющую программу (или упростить ее написание)…именно для такого метода обработки…???

Какую степень точности можно получить таким методом….???

за ранее всем спасибо…. :hi:

Изменено пользователем цтиwww.chipmaker.ru