Морально устаревшее оборудование: Морально устаревшее оборудование – Говорим и пишем правильно — ЖЖ

alexxlab | 30.06.2023 | 0 | Разное

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Top of Page |

Особенности эксплуатации морально устаревшего парка станков и оборудования в современной России / Хабр

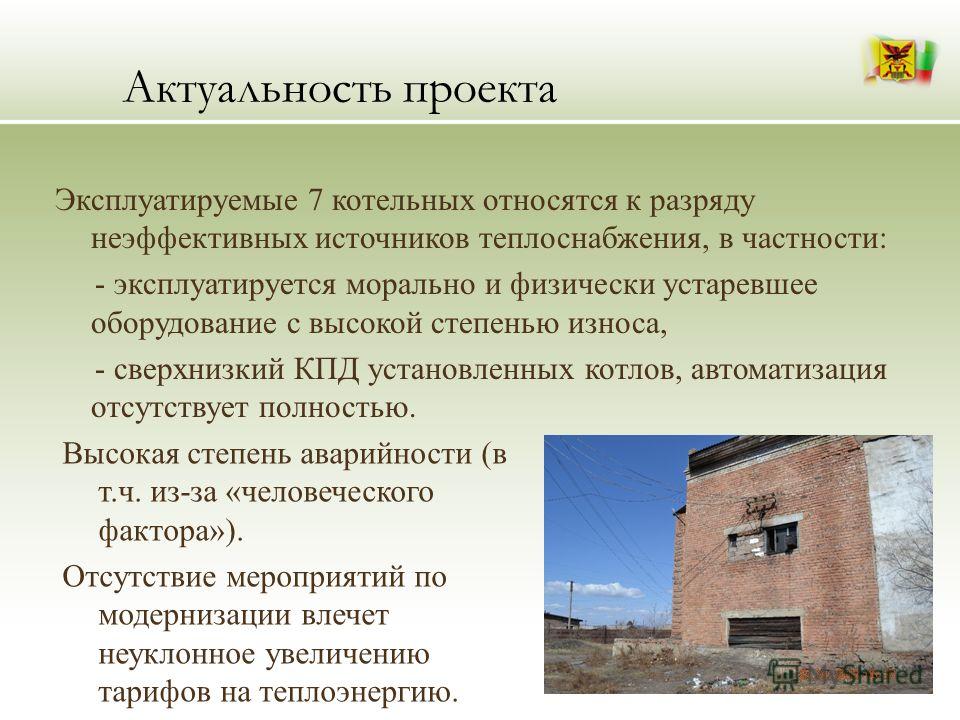

В стремительно развивающемся мире важно соответствовать заданным темпам совершенствования технологических процессов. Однако, не все предприятия готовы к модернизации. Это может быть связано и с излишней экономией на оборудовании, либо отсутствием такой возможности в финансовом отношении.

Однако, не все предприятия готовы к модернизации. Это может быть связано и с излишней экономией на оборудовании, либо отсутствием такой возможности в финансовом отношении.

Один из основных вопросов, с которым сталкивается руководство таких предприятий – «Как с помощью морально устаревшего парка станков реализовывать тот же объем продукции, который бы исполнялся на самом современном оборудовании?». Сложно, но не невозможно.

Проблема эксплуатации старших моделей станков заключается в нескольких аспектах:

отсутствие штатного автоматизированного контроля работы оборудования;

необходим постоянный контроль технического состояния;

требуется высокая оптимизация технологического процесса;

высокие требования к персоналу.

С каждым из этих тезисов разберемся последовательно на пальцах, но стоит уточнить, что именно их совместная реализация позволит конкурировать предприятию со старым оборудованием на рынке.

1.

Автоматизированный контроль

Автоматизированный контрольИз года в год технологии становятся всё совершеннее. Новые разработки в самых различных сферах находят свое применение и на производствах. Их применение призвано значительно упростить процесс изготовления, ускорить его, а также повысить точность.

В современной эпохе во многих отраслях промышленности потребность в человеческом труде отпала.

Во-первых, человек не способен выполнять тот объем работ, который реализуется машиной.

Во-вторых, существуют такие процессы, точность выполнения которых просто недостижима даже самым высококвалифицированным сотрудником.

Количество станков на обеспеченных высокотехнологичным оборудовании предприятии может достигать нескольких десятков и даже сотен. Их контроль осуществляется в автоматизированном режиме, так как с завода они имею системы, осуществляющие сбор информации о их деятельности и деятельности операторов. Можно ли реализовать такую возможность на старом парке станков без ЧПУ? Ответ – да.

Уже много лет в России ведется работа по изучению, формированию и внедрению автоматизированных систем мониторинга в промышленные производства. Это технологии, которые помогают значительно ускорить и упростить процесс контроля результатов работы оборудования и персонала. При этом не важно, какое оборудование используется. Главное, чтобы оно потребляло электричество.

В самом начале развития данной технологии системы мониторинга выполняли лишь самые простейшие задачи. Сейчас же они поднялись на такой высокий уровень, что самостоятельно могут определять неисправности оборудования и даже прогнозировать их. Список задач, с которыми справляется система мониторинга достаточно стал достаточно длинным.

Автоматизированная система мониторинга – это самостоятельная технология, которая позволяет поднять контроль за предприятием на совершенно новый уровень.

Очевидно, что старшие модели станков с завода не имеют встроенных систем мониторинга, либо они не обеспечивают требуемого уровня самоконтроля. Поэтому в их систему устанавливается специальное оборудование, которое осуществляет сбор данных о работе станка. Это контрольные модули с датчиками.

Поэтому в их систему устанавливается специальное оборудование, которое осуществляет сбор данных о работе станка. Это контрольные модули с датчиками.

Установка специальных датчиков системы qCAN, которые предназначены на небольших предприятий, занимает всего 10-20 минут на станок. Это важное преимущество, так как обеспечение целого цеха будет занимать не более двух суток.

Все устройства объединяются в единую сеть, которая постоянно будет собирать с них информацию и передавать на главный сервер. Анализ данных осуществляется в программном обеспечении, доступ к которому может быть предоставлен любым сотрудникам, в зависимости от решаемых ими задач управления.

Как только станок начинает свою работу, датчик фиксирует это и начинает передачу информации о работе станке. Система мониторинга самостоятельно определяет состояние оборудования: работает, простаивает, отключен, неисправен и т.п. В режиме реального времени формируется статистика работы станка. С ней можно ознакомиться в процессе работы, либо по итогу смены.

Автоматизированный контроль за производственным оборудованием сокращает время, которое руководству необходимо затрачивать ежедневно на анализ работы предприятия. Кроме того, данные системы мониторинга объективны, её нельзя обмануть. Соответственно, не получится обмануть и руководителя. У руководителя появляется возможность принимать решения, основанные не на “байках”, а на твердых фактах, и тратить

2. Техническое состояние

Любое промышленное оборудование или любое сложное устройство требует периодического технического обслуживания и ремонта. Чем старше станок, тем более внимательно необходимо осуществлять контроля его состояния.

Промышленное оборудование – это то, на чем держится предприятие. Без станков оно не способно выполнять свои задачи и, соответственно, приносить какой-либо доход.

«Морально устаревшее оборудование» – уже сама по себе эта фраза подразумевает, что промышленные станки отработали свой срок и их пора менять. Но на самом деле это не так. При правильном подходе к эксплуатации оборудования и учитывая её особенности можно значительно продлить срок службы оборудования.

При правильном подходе к эксплуатации оборудования и учитывая её особенности можно значительно продлить срок службы оборудования.

Каждый автолюбитель знает, что регулярное техническое обслуживание автомобиля обеспечивает его надежную работу. При таком подходе значительно снижается вероятность возникновения каки-либо неисправностей. То же самое касается и промышленного оборудования.

Использование системы мониторинга для контроля технического состояния позволяет оценить частоту возникновения некритичных неисправностей, аварийных остановов, а также общее время простоя оборудования, связанное с техническими неисправностями.

Анализ данной информации дает возможность найти корень проблемы и устранить его, чтобы исключить её повторное появление.

Помимо этого, автоматизированная система мониторинга может быть настроена таким образом, что автоматически будет записывать наработку каждого отдельного станка и подсказывать руководителям о необходимости проведения технического обслуживания.

Не всегда на предприятиях соблюдается регламент ТО. Это связано с тем, что ТО подразумевает остановку оборудования и отключение его от сети, а это снижает эффективность производства, можно не успеть выполнить план.

С помощью системы мониторинга можно планировать свою деятельность таким образом, что проведение регламентного ТО никак не повлияет на эффективность – все данные о наработке будут перед глазами.

Будущее систем мониторинга в использовании нейросетей. Уже сейчас ведутся разработки, объединяющие эти технологии. Предполагается, что самообучающаяся программа будет самостоятельно (на основе статистических данных) определять техническое состояние оборудования, прогнозировать неисправности.

3. Оптимизация

Технологический процесс – это алгоритм действий, выполняемый оборудованием и персоналом, направленный на достижение какого-либо результата.

Эффективность подразумевает выполнение технологического процесса в минимальное время с минимальными затратами.

На этапе формирования предприятия происходит создание технологического процесса. Он определяет последовательность действий, которые необходимо выполнять, чтобы изготовить единицу какой-либо продукции.

Возможно, на начальных этапах работы предприятия, когда оборудование и сотрудники только начали свою работу, технологический процесс выполнялся в строгом соответствии. Эффективность была на максимальном уровне.

Но с течением времени происходит очевидное снижение производительности предприятия. С причинами таких явлений необходимо разбираться руководству, так как эффективность прямо пропорциональна доходности.

Контролировать работу каждого рабочего места постоянно невозможно. Технологический процесс может быть разбит на множество составляющих, человеку просто не уследить за всем цехом сразу.

Автоматизированная система мониторинга способна контролировать каждое действие сотрудника и оборудования, записывать, обрабатывать и отображать в удобном формате эту информацию на экране руководителя. И речь в данном случае идет о всём парке станков.

И речь в данном случае идет о всём парке станков.

Оптимизация в данном случае должна быть направлена на изучение работы предприятия с учетом эксплуатации морально устаревшего оборудования. С течением времени технические характеристики устройств меняются. Если не проводить их модернизацию, то эти изменения идут вниз.

Производительность предприятия зависит не только от работы сотрудников. Оборудование в этом также играет немаловажную роль. Технологический процесс может быть задан изначально, но с течением времени он может измениться. Необходимо подстраиваться под эти изменения и оптимизировать таким образом, чтобы конечная эффективность была на должном уровне.

Самое главное при использовании автоматизированных систем контроля (особенно для контроля устаревшего оборудования) – это понимание того, что только решения руководства смогут повлиять на результативность предприятия.

Сама по себе система не решает эту задачу. Она только помогает со всех сторон и более детально изучить то, как работает производство. На основе анализа новых данных необходимо принимать управленческие решения, которые будут способствовать улучшению работы предприятия.

На основе анализа новых данных необходимо принимать управленческие решения, которые будут способствовать улучшению работы предприятия.

Следует ли заменять устаревшее оборудование, чтобы свести к минимуму время простоя?

Хайме Родригес | 15 ноября 2021 г. | Мишелли

Главная » Следует ли заменять устаревшее оборудование, чтобы свести к минимуму незапланированные простои?

Решение о том, заменять устаревшее оборудование или нет, приходится решать многим компаниям каждый год. Это, безусловно, отличный способ свести к минимуму незапланированные простои, но стоит ли это связанных с этим затрат? Покупка нового оборудования может стать значительной инвестицией, и ее стоит тщательно обдумать, чтобы выбрать наилучший маршрут для вашего бизнеса.

Первоначальный «шок от цен на новое оборудование» может вызвать колебания или даже заставить бизнес поверить, что это исключено. Дело в том, что есть еще много факторов, которые следует учитывать помимо покупной цены нового оборудования. Лучший способ решить, стоит ли заменять устаревшее оборудование, — это провести оценку рисков. Оценка рисков позволяет лицам, принимающим решения, сравнивать риски и стоимость обслуживания устаревшего оборудования со стоимостью замены. Мы попросили экспертов Michelli Weighing & Measurement взвесить важные факторы. Ниже приведены некоторые вопросы, которые помогут вам начать работу.

Лучший способ решить, стоит ли заменять устаревшее оборудование, — это провести оценку рисков. Оценка рисков позволяет лицам, принимающим решения, сравнивать риски и стоимость обслуживания устаревшего оборудования со стоимостью замены. Мы попросили экспертов Michelli Weighing & Measurement взвесить важные факторы. Ниже приведены некоторые вопросы, которые помогут вам начать работу.

Вот некоторые моменты, которые следует учитывать при оценке риска устаревшего оборудования:

Является ли это оборудование критически важным для работы организации?

Если устаревшее оборудование перестанет работать сегодня, можно ли будет продолжать работу без него? Если ответ отрицательный, то пришло время планировать соответственно. Если оборудование устарело, исчезновение запасных частей — это только вопрос времени. Также может стать труднее найти поставщика услуг, который может помочь с обслуживанием. Наличие плана на случай непредвиденных обстоятельств поможет гарантировать, что ваш бизнес не потеряет деньги и время из-за незапланированных простоев в ожидании прибытия нового оборудования.

Другим фактором, который необходимо учитывать, является сумма денег, которую бизнес будет терять каждый день, если устаревшее оборудование выйдет из строя и выйдет из строя. Если это оборудование имеет решающее значение, эта сумма может быть значительной. Если да, то чем раньше вы составите план на случай непредвиденных обстоятельств, тем лучше. Учитывайте это при планировании бюджета на новое оборудование. Важно инвестировать в качественные инструменты, включая расходы на техническое обслуживание, чтобы обеспечить надежность. Если это оборудование имеет решающее значение для рентабельности, выбирайте оборудование, способное выдержать испытание временем.

Существует ли высокий риск отказа устаревшего оборудования?

Были ли проблемы с рассматриваемым оборудованием в прошлом? Повторялись ли эти проблемы? Если это так, возможно, вы уже рассматриваете возможность замены оборудования. Часто устаревшее оборудование перегружено, и даже при самом лучшем плане обслуживания подходит к концу срок его полезного использования. В этих ситуациях вопрос заключается не в том, следует ли вам заменить оборудование, а в том, как быстро вы сможете установить и запустить новое оборудование. При принятии этого решения не забудьте учесть текущие проблемы с цепочкой поставок и время, которое может потребоваться для обучения персонала работе с новым оборудованием.

В этих ситуациях вопрос заключается не в том, следует ли вам заменить оборудование, а в том, как быстро вы сможете установить и запустить новое оборудование. При принятии этого решения не забудьте учесть текущие проблемы с цепочкой поставок и время, которое может потребоваться для обучения персонала работе с новым оборудованием.

Сложно ли обслуживать или ремонтировать оборудование?

Ремонт или техническое обслуживание оборудования требует значительного времени простоя? Если да, то как вы обходите это? Некоторые организации планируют запланированные простои во время праздников, когда большинство сотрудников все равно могли уйти с работы, чтобы уменьшить денежные потери. Еще один фактор, который следует учитывать, заключается в том, может ли новое оборудование требовать меньше времени для ремонта или обслуживания. Если ответ «да», организации могут сократить запланированное время простоя, что даст больше времени для продолжения работы в обычном режиме.

Средняя стоимость обслуживания и ремонта меньше стоимости замены?

Чтобы определить, превышают ли затраты на техническое обслуживание и ремонт устаревшего оборудования стоимость замены, сложите вместе все затраты на техническое обслуживание и ремонт за предыдущий год. Помните, что стоимость нового оборудования также будет включать в себя техническое обслуживание, но расходы должны быть менее частыми. Вы можете обсудить это со своим менеджером по работе с клиентами Michelli Weighing & Measurement и спросить, какой план обслуживания они могут порекомендовать, если вы приобрели новое сменное оборудование. Наконец, рассмотрите количество электроэнергии и рабочей силы, необходимых для работы существующего оборудования. Сравните это с суммой, которая потребуется для работы нового оборудования. Затраты ниже при использовании устаревшего оборудования или нового оборудования?

Помните, что стоимость нового оборудования также будет включать в себя техническое обслуживание, но расходы должны быть менее частыми. Вы можете обсудить это со своим менеджером по работе с клиентами Michelli Weighing & Measurement и спросить, какой план обслуживания они могут порекомендовать, если вы приобрели новое сменное оборудование. Наконец, рассмотрите количество электроэнергии и рабочей силы, необходимых для работы существующего оборудования. Сравните это с суммой, которая потребуется для работы нового оборудования. Затраты ниже при использовании устаревшего оборудования или нового оборудования?

Доступна ли поддержка для устаревшего оборудования?

Если ваше оборудование требует регулярных обновлений для продолжения работы, предлагает ли производитель поддержку? В противном случае может быть доступно более новое оборудование и технологии для замены, которые выполняют те же функции более эффективно.

Имеются ли запасные части для этого оборудования? Если да, то каковы сроки выполнения этих запчастей? Если запасные части трудно найти, пришло время составить запасной план. Прежде всего, закажите запасные части, чтобы иметь их под рукой на случай, если машина выйдет из строя. Из-за проблем с цепочкой поставок получение запасных частей может занять гораздо больше времени, чем в прошлом. (Подробнее читайте в нашем блоге Запасные части для минимизации незапланированных простоев.)

Прежде всего, закажите запасные части, чтобы иметь их под рукой на случай, если машина выйдет из строя. Из-за проблем с цепочкой поставок получение запасных частей может занять гораздо больше времени, чем в прошлом. (Подробнее читайте в нашем блоге Запасные части для минимизации незапланированных простоев.)

Безопасно ли эксплуатировать устаревшее оборудование?

Пожалуй, самый важный фактор, который следует учитывать, это безопасность эксплуатации устаревшего оборудования. В некоторых случаях старое оборудование было отозвано из-за серьезных рисков, выявленных во время эксплуатации. Если оборудование представляет какую-либо опасность для пользователей, его определенно пора заменить, особенно если это риск для жизни человека. Новое оборудование соответствует различным стандартам безопасности на протяжении всего производственного процесса и часто содержит встроенные функции отключения для дополнительной защиты пользователей.

Выгодна ли замена устаревшего оборудования?

Пользователям следует подумать, сможет ли новое оборудование выполнять те же функции более эффективно, с меньшими затратами или безопаснее, чем устаревшее оборудование. Если ответ «нет», ваша организация должна продолжать использовать существующее оборудование, даже если оно устарело, до тех пор, пока доступны техническое обслуживание, запасные части и поддержка. Однако, если ответ положительный, то пора приступать к планированию.

Если ответ «нет», ваша организация должна продолжать использовать существующее оборудование, даже если оно устарело, до тех пор, пока доступны техническое обслуживание, запасные части и поддержка. Однако, если ответ положительный, то пора приступать к планированию.

Первоначально стоимость нового оборудования может удерживать организации от замены старого оборудования, но в действительности замена может стоить меньше, чем техническое обслуживание и ремонт. К счастью, Michelli Weighing & Measurement может помочь. Мы предлагаем финансирование, чтобы помочь вам получить оборудование, в котором вы нуждаетесь, сегодня, а платить в течение долгого времени. Узнайте больше на нашей странице финансирования.

Помните о профилактическом обслуживании

Независимо от того, решите ли вы заменить устаревшее оборудование или нет, важно разработать план профилактического обслуживания. Профилактическое техническое обслуживание помогает гарантировать, что все оборудование будет работать как положено как можно дольше. Это также помогает пользователям четко понимать, когда может потребоваться ремонт и когда заказывать запасные части, что позволяет им планировать соответствующим образом. Наконец, профилактическое обслуживание помогает обеспечить безопасность операторов оборудования, давая им возможность обнаружить любые потенциальные проблемы до того, как проблема возникнет.

Это также помогает пользователям четко понимать, когда может потребоваться ремонт и когда заказывать запасные части, что позволяет им планировать соответствующим образом. Наконец, профилактическое обслуживание помогает обеспечить безопасность операторов оборудования, давая им возможность обнаружить любые потенциальные проблемы до того, как проблема возникнет.

6 шагов к управлению устаревшим оборудованием

По мере развития технологий каждая единица оборудования в какой-то момент устаревает, а это означает, что все оборудование подвержено риску устаревания в долгосрочной перспективе.

Однако прекрасно функционирующее оборудование часто может преждевременно устареть по разным причинам, таким как потеря функциональности, отсутствие важных компонентов, различные рыночные силы и изменения в законодательстве, и это лишь некоторые из них.

Чтобы гарантировать, что эти часто сложные проблемы устаревания оборудования не наносят ущерба их деятельности и прибыли, владельцы или менеджеры строительных компаний должны разработать и внедрить эффективный план управления устареванием оборудования.

Вот как это сделать за шесть шагов.

В этой статье…

Проведение аудита оборудованияСтроительные компании должны начать с аудита оборудования , чтобы понять текущее состояние своего оборудования и узнать, может ли оно уже устареть или скоро станет устаревшим.

Конечно, когда речь идет о строительстве, термин «оборудование» охватывает широкий спектр машин и инструментов вместе с их компонентами, запасными частями и принадлежностями.

В сочетании со всеми способами устаревания оборудования это означает, что определение того, какое оборудование находится в более или менее непосредственной опасности устаревания, может быть, мягко говоря, сложной задачей.

И поэтому первым шагом в этом аудите является выяснение для каждой единицы оборудования:

- когда оно было изготовлено (дата изготовления)

- как долго оно использовалось

- история его обслуживания и ремонта

Эту информацию можно собирать вручную, но более вероятно, что она уже существует в цифровой форме, будь то в электронной таблице или как часть программного обеспечения для управления запасами или отслеживания оборудования.

Естественно, это ускорит и упростит составление описи оборудования и сбор данных, необходимых для этой проверки.

Однако следует отметить, что, в отличие от электронных таблиц, программные решения, особенно облачные, позволят в будущем отслеживать, обновлять и просматривать информацию об устаревании оборудования всеми пользователями в режиме реального времени, что делает их неотъемлемой частью любого эффективного управления моральным износом.

Вторая часть этой проверки оборудования, которая проводится после сбора соответствующей информации, направлена на определение приоритетов в инвентарном списке путем выявления оборудования, подверженного риску немедленного и среднесрочного устаревания.

А именно, собранная информация сравнивается с данными о жизненном цикле продукта (инструкции, руководства, информация о гарантии, веб-сайт), предоставленными производителем оригинального оборудования (OEM), чтобы определить, является ли определенное оборудование или его компоненты уже или скоро устареет.

Подводя итог, можно сказать, что аудит оборудования состоит из определения текущего состояния всего оборудования, а затем, используя данные производителей, сужения списка до оборудования, которому план управления моральным старением должен отдавать приоритет.

Выполнение анализа рисковАнализ рисков имеет решающее значение для создания плана управления моральным износом, поскольку он помогает компаниям оценивать и ранжировать оборудование в соответствии с его критичностью для эксплуатации и риском устаревания.

Этот анализ рисков начинается с определения того, какое оборудование (помеченное как устаревшее) имеет решающее значение для продолжения деловых операций, поскольку такое оборудование должно быть приоритетным в плане устаревания.

Используя данные, полученные в ходе аудита оборудования, строительные компании должны затем оценить вероятность устаревания критического оборудования (т. матрица рисков.

Источник: КонтрольКроме того, они должны оценить такое оборудование, чтобы определить его:

- риск поломки (высокий, средний, низкий)

- затраты на время простоя в случае поломки

- затраты на техническое обслуживание и ремонт по сравнению со стоимостью замены

Строительные компании должны также выяснить, доступны ли на рынке компоненты, необходимые для ремонта такого оборудования, либо от OEM-производителей, либо от поставщиков совместимых компонентов.

Таким образом, анализ рисков позволяет компаниям оценивать и определять приоритетность оборудования для целей управления моральным старением и предоставляет ключевые элементы для создания эффективного плана управления моральным старением.

Составление бюджетаПервые два шага — аудит и анализ рисков — описывали, как строительные компании могут расставлять приоритеты в отношении устаревшего или почти устаревшего оборудования в зависимости от его важности для операций и серьезности связанных с этим рисков устаревания.

Теперь пришло время решить, что делать с таким оборудованием, т. е. следует ли его заменить (и когда) или оставить в эксплуатации после технического обслуживания и ремонта.

Это решение в первую очередь будет зависеть от долгосрочного и среднесрочного планирования замены, модернизации или модификации оборудования и наличия средств.

Тем не менее, необходимо контролировать устаревшее оборудование, которое будет использоваться, и принимать различные меры, такие как профилактическое обслуживание или создание запасов запасных частей и запасных частей.

Последнее часто связано с последними покупками компонентов, которые скоро будут сняты с производства, потому что их срок службы часто короче, чем у оборудования, частью которого они являются, как показано здесь.

Источник: semanticscholarЕстественно, такие меры по управлению моральным износом требуют ресурсов, и поэтому компаниям следует создать специальный бюджет для обслуживания и ремонта устаревшего или почти устаревшего оборудования.

Таким образом, компании должны сначала определить ресурсы (люди, инструменты и методы мониторинга и средства), которые можно выделить для управления моральным старением.

Затем они должны создать соответствующий бюджет , чтобы ввести в действие свой план управления устареванием.

При постановке задач людям, создании инструментов мониторинга и распределении средств, предусмотренных в бюджете для управления моральным износом, компании должны помнить, что большая часть доступных ресурсов должна быть направлена на оборудование с самым высоким риском морального устаревания.

Таким образом, составление бюджета на управление краткосрочным и среднесрочным моральным износом позволяет строительным компаниям реализовать свой план и принять упреждающие меры для поддержания работоспособности устаревшего оборудования и продления срока его эксплуатации.

Выбор надежного поставщикаСледующим шагом в реализации плана управления моральным износом является поиск одного или нескольких надежных поставщиков, которые помогут свести к минимуму неблагоприятные последствия устаревания.

Прежде всего отметим, что все предыдущие этапы — аудит, анализ рисков и составление бюджета — невозможно выполнить без информации, предоставленной OEM-производителями и другими поставщиками оборудования и компонентов.

Таким образом, поддержание открытых линий связи с ними имеет решающее значение для постоянного мониторинга и эффективного управления моральным износом, а надежные поставщики могут быть бесценны в трудную минуту.

Что касается устаревшего или почти устаревшего оборудования, компаниям следует связаться с поставщиками компонентов и посредниками и составить список тех, у кого есть редкие компоненты, которые могут понадобиться в случае поломки.

Знание того, где можно приобрести такие компоненты и к кому обратиться для их быстрой доставки, помогает свести к минимуму время простоя и задержки, особенно при выходе из строя критического оборудования.

При поиске надежных поставщиков компаниям было бы полезно включить некоторые из этих советов в свои критерии выбора:

Источник: GoCodesВ наше время сбоев в цепочке поставок и роста затрат открытое общение и хорошие рабочие отношения с надежными поставщиками часто имеют решающее значение, особенно когда критическое оборудование выходит из строя и работа останавливается.

Таким образом, чтобы свести к минимуму время простоя, задержки и перерасход средств, компании должны заранее выяснить, где они могут (надежно, быстро и по разумной цене) приобрести редкие компоненты или компоненты для устаревшего и почти устаревшего оборудования.

Таким образом, поиск и выбор одного или нескольких надежных поставщиков труднодоступных компонентов, которые могут потребовать быстрой доставки в случае поломки, позволяет компаниям активно минимизировать неблагоприятные последствия устаревания.

Создавая собственный запас компонентов, компании обеспечивают наличие компонентов, запасных частей и аксессуаров, необходимых для поддержания работоспособности устаревшего оборудования до того, как оно будет снято с производства или исчезнет со склада.

Этого можно достичь, предприняв упреждающие и реактивные действия по управлению устареванием, оба из которых включают в себя отмеченное выше хорошее сотрудничество с производителями и поставщиками.

В предыдущем разделе мы предложили компаниям заблаговременно связываться с поставщиками, чтобы гарантировать, что компоненты для старого оборудования все еще производятся, все еще находятся на складе и могут быть быстро получены.

Еще одна упреждающая мера — составить список компонентов, запасных частей и аксессуаров для оборудования с самым высоким риском морального устаревания и рассмотреть возможность создания стратегического запаса, пока они все еще относительно доступны по цене и доступны на рынке.

Конечно, необходимо обеспечить достаточно места для хранения, что следует учитывать при распределении ресурсов и составлении бюджета для управления моральным износом.

Источник: ©Nordroden через Canva.comЕще один, более превентивный подход к созданию запаса компонентов — поиск или организация получения уведомлений об изменении продукта, объявлениях об окончании срока службы и последних покупках от OEM-производителей и поставщиков. .

Таким образом, компании могут получать информацию о компонентах, снятых с производства или исчезающих со склада, чтобы они могли соответствующим образом отреагировать и использовать эту возможность, чтобы запастись компонентами, которые обеспечат продолжение обслуживания и ремонта устаревшего оборудования.

Поскольку OEM-производители часто меняют, обновляют или прекращают выпуск моделей оборудования и/или прекращают производство своих компонентов, лучше заранее согласовать с OEM-производителями и поставщиками получение таких уведомлений.

Таким образом, когда строительные компании узнают о статусе морального износа своего оборудования, они могут принять меры для создания запаса компонентов, который обеспечит им все необходимое для обслуживания и ремонта устаревшего оборудования и обеспечения его работы в течение длительного времени.

Организация базы данных по оборудованиюИ последнее, но не менее важное: строительные компании должны собрать все собранные данные о моральном износе своего оборудования и организовать базу данных по оборудованию.

Эта база данных может быть создана в виде простой электронной таблицы, как часть комплексного программного обеспечения для управления строительством или практичного мобильного приложения для отслеживания оборудования.

В любом случае это должно позволять компаниям отслеживать, обновлять и анализировать статус устаревания всего своего оборудования, уделяя особое внимание оборудованию, имеющему решающее значение для работы и/или подвергающемуся высокому риску механической поломки или устаревания компонентов.

Мы уже говорили, что эффективное управление моральным износом невозможно без постоянного мониторинга.

Аналогичным образом, мы намекнули, что электронные таблицы менее эффективны, чем современные программные решения и мобильные приложения, которые компании-разработчики используют в своей деятельности, которые можно легко настроить для отслеживания и управления рисками устаревания.

Например, мобильное приложение, такое как GoCodes, позволяет строительным компаниям отслеживать все свое оборудование и инструменты с помощью надежных тегов QR-кода, сканеров смартфонов и облачного программного обеспечения.

Источник: GoCodesДля индивидуального оборудования GoCodes позволяет пользователям просто сканировать метку своим смартфоном, чтобы получить доступ ко всей необходимой информации, такой как дата производства, информация об использовании, дата последнего обслуживания, а также история технического обслуживания и ремонта.

Поскольку это приложение имеет широкие возможности настройки, данные об устаревании, собранные на всех предыдущих этапах, можно легко добавить к информации об оборудовании.

Более того, это позволяет менеджерам организовать центральную базу данных оборудования, к которой они могут получить доступ в любое время для мониторинга, обновления и проверки статуса устаревания своего оборудования.

В любом случае эта база данных должна содержать, как для устаревшего оборудования, так и для его компонентов, такую информацию, как:

- оцененный уровень риска поломки и устаревания

- ожидаемое наличие компонентов на рынке

- компоненты и запасные части, имеющиеся на складе

- к кому обращаться, если необходимо доставить компоненты

Таким образом, независимо от того, организована ли она в виде электронной таблицы, как часть комплексного программного обеспечения для управления строительством или как простое в использовании приложение, база данных оборудования позволяет компаниям постоянно контролировать состояние своего оборудования, что позволяет эффективно управлять моральным износом.

Заключение Итак, теперь вы знаете, что нужно делать строительным компаниям, чтобы держать вопросы устаревания оборудования под контролем.

рассказе.

рассказе. У себя в словаре не нашла. 🙂

У себя в словаре не нашла. 🙂 < Морально, нареч. М. поддержать кого-л. М. устойчивый человек. М. подготовиться к испытанию. М. устаревшее оборудование. Моральность, -и; ж. Высокая м. поступка.

< Морально, нареч. М. поддержать кого-л. М. устойчивый человек. М. подготовиться к испытанию. М. устаревшее оборудование. Моральность, -и; ж. Высокая м. поступка.

Оборудование всегда создается на определенном этапе технологического развития общества. Технологии в свою очередь отражают общие представления и знания человечества о внешнем мире, а так же принципиальные требования человечества к технике, обслужитвающей общество. То есть оборудование отражает то, в какой идеологической парадигме оно было сконструировано. Когда парадигма меняется, а вместе с ней технологии, оборудование устаревает именно морально, то есть не соответствует доминирующим представлениям общества о мире и потребностям общества.

Оборудование всегда создается на определенном этапе технологического развития общества. Технологии в свою очередь отражают общие представления и знания человечества о внешнем мире, а так же принципиальные требования человечества к технике, обслужитвающей общество. То есть оборудование отражает то, в какой идеологической парадигме оно было сконструировано. Когда парадигма меняется, а вместе с ней технологии, оборудование устаревает именно морально, то есть не соответствует доминирующим представлениям общества о мире и потребностям общества. А если рассматривать мораль как “совокупность принципов и норм поведения людей ПО ОТНОШЕНИЮ ДРУГ К ДРУГУ и к обществу”, то при чем тут “представления и знания человечества о внешнем мире” и тем более “требования человечества к технике…”?

А если рассматривать мораль как “совокупность принципов и норм поведения людей ПО ОТНОШЕНИЮ ДРУГ К ДРУГУ и к обществу”, то при чем тут “представления и знания человечества о внешнем мире” и тем более “требования человечества к технике…”?

..

.. Кстати, в английском языке наряду с так же неудачно заимствованным термином moral depreciation есть более точный – intellectual wear.

Кстати, в английском языке наряду с так же неудачно заимствованным термином moral depreciation есть более точный – intellectual wear. , я устал и физически, и морально”). Техника может устареть физически (напрочь износилась, совершенно не стыкуется с другими устройствами и т.п.), а может и морально – ей бы ещё работать и работать, но есть уже намного лучшие технологии.

, я устал и физически, и морально”). Техника может устареть физически (напрочь износилась, совершенно не стыкуется с другими устройствами и т.п.), а может и морально – ей бы ещё работать и работать, но есть уже намного лучшие технологии. И тут я тоже грешу на французов: dépréciation physique, потому что physique, помимо значения “физический”, означает еще и “материальный”. Хотя это уже не особенность именно французского языка. В основных европейских языках этот термин тоже имеет два варианта – физический износ и материальный.

И тут я тоже грешу на французов: dépréciation physique, потому что physique, помимо значения “физический”, означает еще и “материальный”. Хотя это уже не особенность именно французского языка. В основных европейских языках этот термин тоже имеет два варианта – физический износ и материальный.