Мощность резания при точении: 11. Мощность резания при точении:

alexxlab | 07.05.2023 | 0 | Разное

Силы резания при точении и мощность, затрачиваемая на резание

Силы резания при точении и мощность, затрачиваемая на резание

Срезая стружку, резец преодолевает сопротивление обрабатываемого металла резанию и силы трения стружки о переднюю поверхность инструмента и задней поверхности инструмента о заготовку.

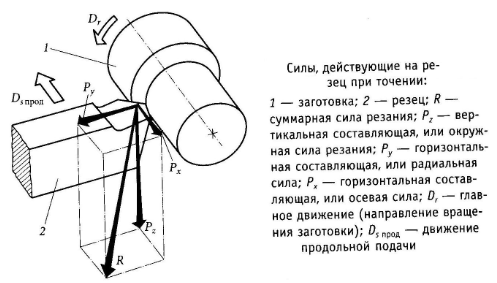

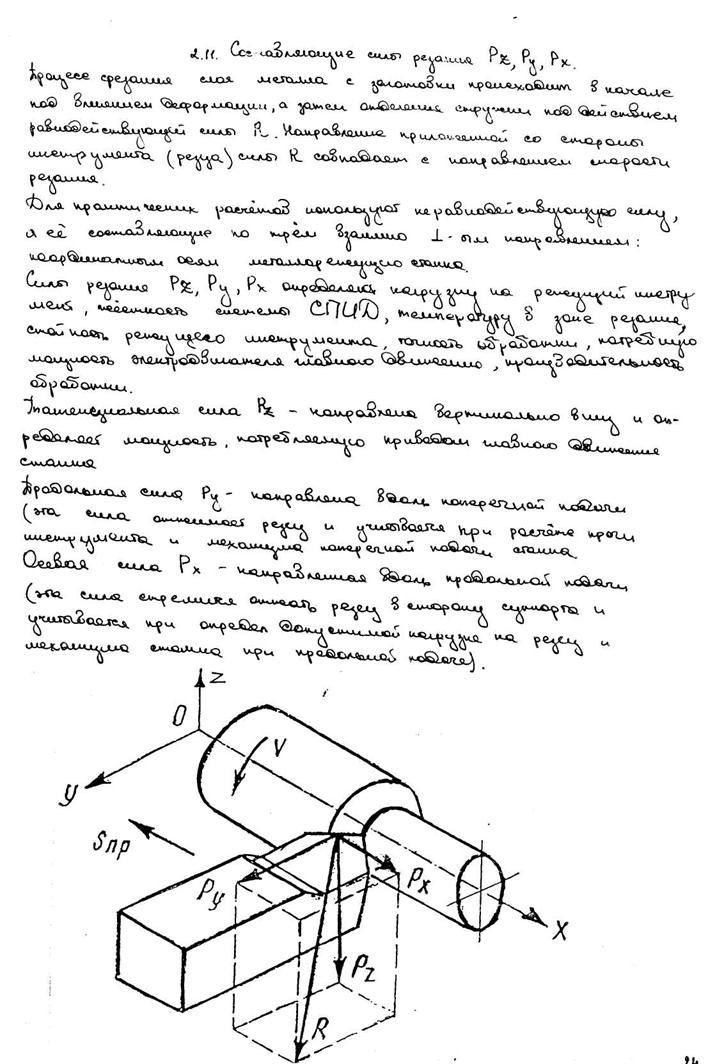

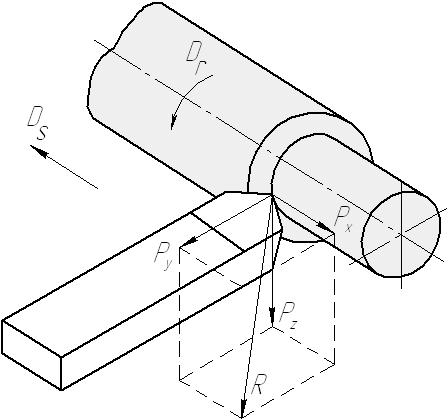

Равнодействующая сила резания R – равнодействующая сил, действующих на резец, со стороны заготовки. Условно считают, что точка приложения R находится на рабочей части главного режущего лезвия. В процессе обработки величина, направление и точка приложения равнодействующей изменяются, поэтому для практических расчетов используют не равнодействующую, а ее составляющие Px, Py и Pz, действующие по трем взаимно-перпендикулярным направлениям – осям X, Y и Z. Ось X – линия центров станка, т.е. она совпадает с осью вращения заготовки и параллельна направлению продольной подачи S.; ось Z лежит в плоскости резания, она параллельна направлению главного движения; ось Y перпендикулярна осям X и Z.

| Рис.4.13. Силы, действующие на резец со стороны заготовки при резании. |

Рz – вертикальная (касательная) составляющая силы резания. По силе Pz определяют крутящий момент на шпинделе станка, мощность расходуемую на резание, производят динамический расчет коробки скоростей. Иногда Pz называют главной составляющей силы резания или просто силой резания. Составляющая Pz определяет изгибающий момент Мх, действующий на стержень резца.

Py – радиальная составляющая силы резания. По силе Py определяют изгиб заготовки в плоскости XY.

Px – осевая составляющая силы резания (сила подачи). По силе Px рассчитывают механизмы подач станка и момент Mx, изгибающий стержень резца в плоскости XY.

Очевидно, что .

На практике определяют лишь составляющую Pz (по эмпирическим формулам), а составляющие Py и Px берут в долях от Pz.

Соотношение Pz : Px : Py зависит от геометрии режущей части резца, режима резания, износа резца, физико-механических свойств обрабатываемого материала и условий обработки. Например, при точении острым проходным резцом (γ = 15о; φ = 45о; λ = 0о) Py = (0,3-0,5)Pz, Px = (0,15-0,3) Pz.

Например, при точении острым проходным резцом (γ = 15о; φ = 45о; λ = 0о) Py = (0,3-0,5)Pz, Px = (0,15-0,3) Pz.

При возрастании φ сила Py понижается, поэтому легко деформируемые длинные детали обрабатывают резцами с большими углами φ близкими к 90о.

При возрастании продольной подачи S отношение Px/Pz также возрастает.

Эффективная мощность Ne – мощность, расходуемая на процесс деформирования и срезания с заготовки слоя материала.

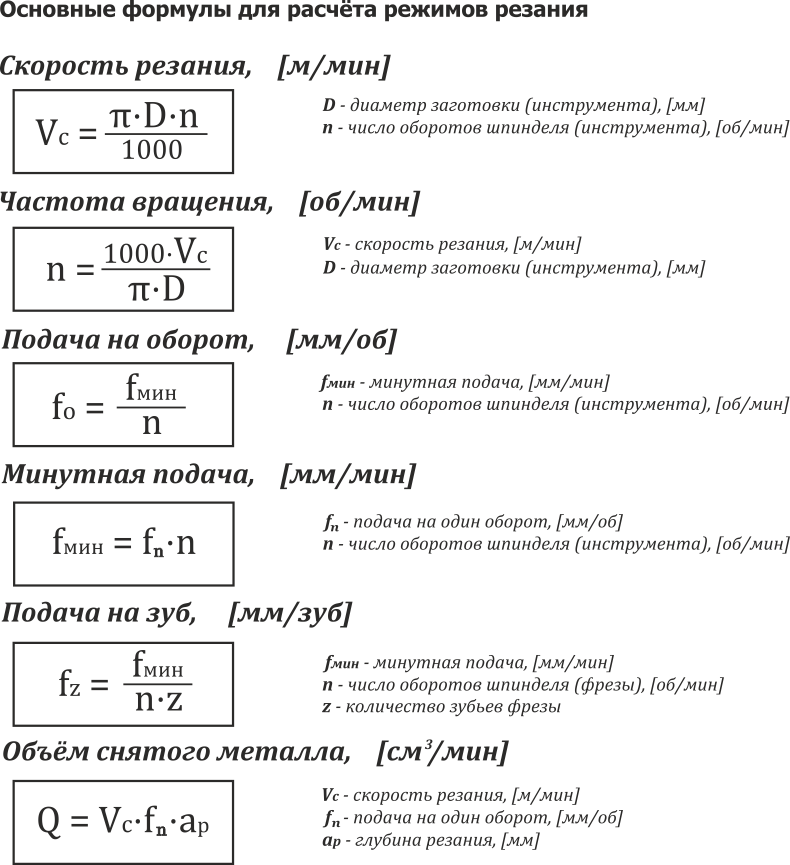

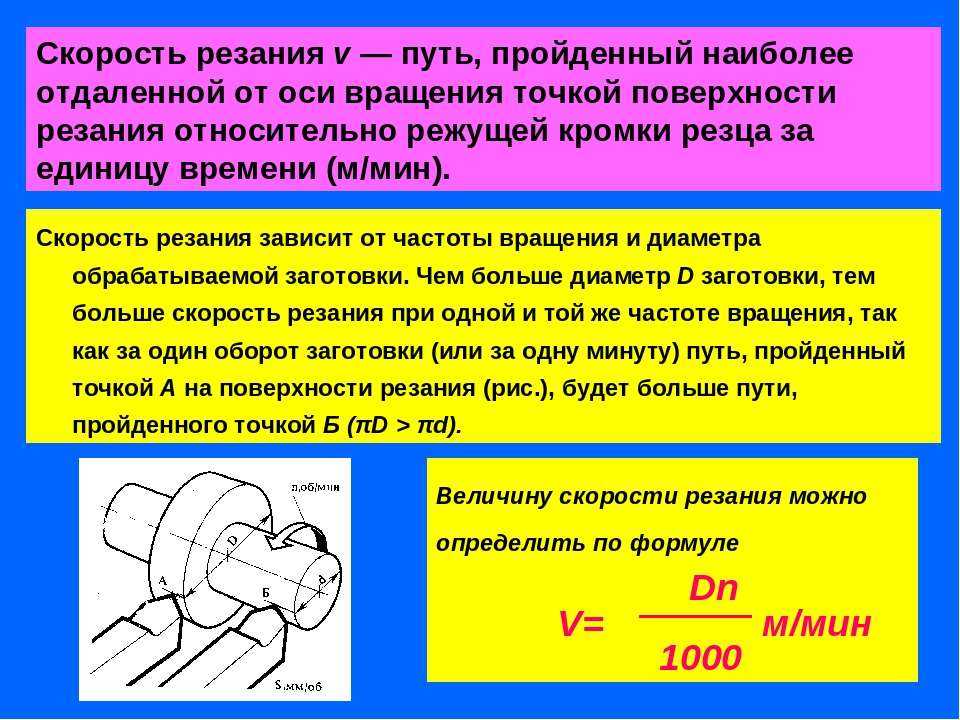

При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность вычисляется по следующей формуле:

, кВт,

где V – скорость резания, м/мин; n – частота вращения заготовки, об/мин; S – продольная подача, мм/об; [Pz] и [Px] = Н.

На практике вторым слагаемым в вышеприведённой формуле пренебрегают, так как , и эффективную мощность определяют по упрощенной формуле:

, кВт.

Мощность потребного электродвигателя станка определится как

,

где η – к.п.д. станка, учитывающий потери мощности в узлах трения станка (подшипниках, зубчатых передачах и т. п.) при её передаче от электродвигателя до шпинделя станка. Обычно η ≈ 0,7-0,8.

п.) при её передаче от электродвигателя до шпинделя станка. Обычно η ≈ 0,7-0,8.

Крутящий момент резания – момент, необходимый для преодоления сопротивления вращению обрабатываемой заготовки.

Вычисляется по формуле:

,

где Dзаг – диаметр заготовки, мм.

Для того, чтобы процесс резания был возможен, крутящий момент на шпинделе Мшп, развиваемый станком при определённом числе оборотов шпинделя, должен быть не меньше момента сопротивления Мкр:

Мкр ≤ Мшп .

Силы резания при точении, определение их величин и мощности резания

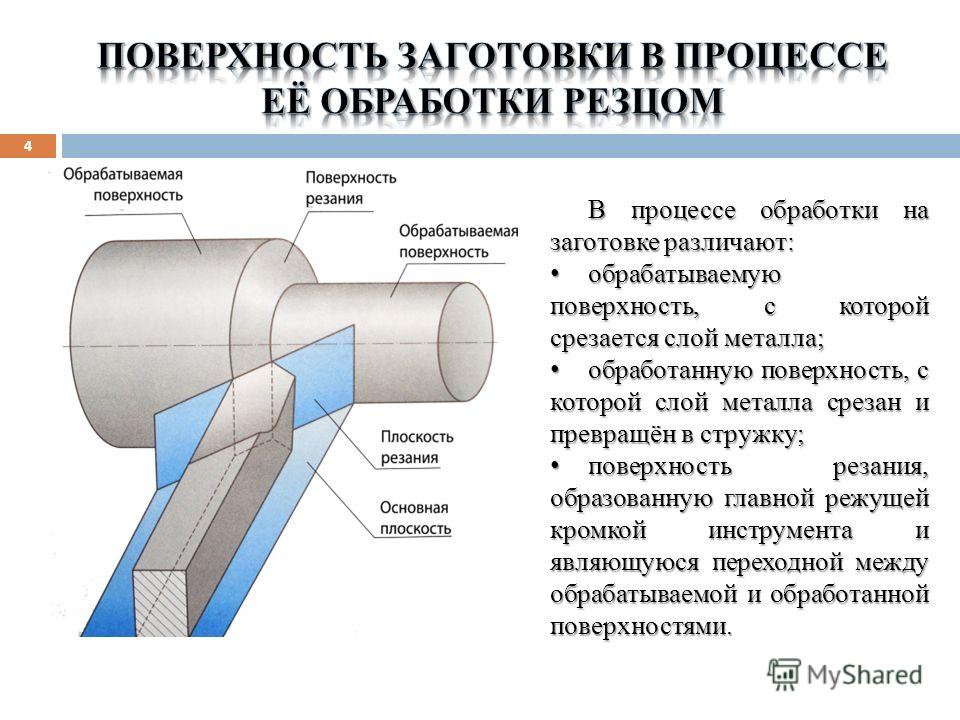

Под силой резания понимают силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа силы резания затрачивается на упругое и пластическое деформирование металла, на его разрушение, на трение задней поверхности об обработанную поверхность и пружки о переднюю поверхность режущего инструмента. Результатом сопротивления металла заготовки процессу резания является возникновение реактивных сил, воздействующих на режущий инструмент (рис. 4.1, а).

4.1, а).

Реактивные силы

— это силы упругого

(Р

у1и

Р

у2

)

и пластического

(Р

п1и

Р

п2

)

деформирования, направленные перпендикулярно соответственно задней и передней поверхностям инструмента, силы трения (

Т

1, и

Т

2

)

по задней и передней поверхностям. Векторная сумма всех этих сил даст единичную силу резания по сечению резца. Просуммировав единичные силы, получим равнодействующую силу резания

Р = Р

п1

+ Р

п2

+ P

y1+ +

Р

у2

+ Т

1

+ Т

2

.

Однако вследствие переменности условий резания (неоднородность структуры металла заготовки, допуски на размеры обрабатываемой поверхности и т.д.), равнодействующая сила резания

Р

переменна по величине и направлению, поэтому для расчетов используютне силу

Р

, а ее проекции на заданные координатные оси:

Рис 4. 1. Сила резания:

1. Сила резания:

а

– плоская система сил;

б

— разложение силы резания на составляющие;

D

r– движение резания;

D

S– движение подачи;

P

y1

, P

п2 – реактивные силы упругой и пластической деформации по передней поверхности;

P

y2

, P

п2 – реактивные силы упругой и пластической деформации по задней поверхности;

Т

1

, Т

2 – силы трения;

Р

– сила резания;

P

z,

P

x,

P

y – соответственно главная, осевая и нормальная составляющая силы резания

Р = Рх+ Р

у

+ Р

z

(рис. 4.1, б).

Ось

Ох

проводят в направлении, противоположном направлению движения подачи, ось

Oz

в направлении главного движения, ось

Оу

в направлении, перпендикулярном обработанной поверхности. Полученные проекции:

Полученные проекции:

P

z— главная составляющая силы резания;

Р

х— тангенциальная (осевая) составляющая силы резания;

Р

у— нормальная (радиальная) составляющая силы резания. Причем использование составляющих силы резания оказалось необычайно удобно. Во-первых, по силе

P

zопределяют параметры механизма главного движения станка, по силе

Р

х определяют параметры механизма подачи станка, сила

Ру

является одним из главных элементов расчета точности обработки. Во-вторых, соотношение составляющих силы резания для различных схем обработки и различных пар «материал заготовки — материал режущей части инструмента» достаточно стабильно. Например, для наружного точения низколегированных сталей быстрорежущим инструментом соотношение

P

z

y

находится в пределах 1: (0,4… 0,6): (0,2…0,4). Главную составляющую силы резания

Pz

определяют по эмпирической формуле

Pz =CP tXp SY pvZp Kl K2…Ki,

где СР

— коэффициент, учитывающий физико-механические свойства обрабатываемого материала; l— глубина резания, мм;

S

— подача, мм/мин;

v

— скорость резания, м/мин; показатели степени

ХР, YP, ZP

и коэффициенты

К

1

К

2

,

…,

К

i

,

учитывают факторы, не вошедшие в формулу.

Аналогичные формулы существуют и для расчета других составляющих силы резания.

При изменении условий работы в формулу для расчета сил вводят из справочников поправочные коэффициенты на прочность обрабатываемого материала, передний угол γ,

главный угол в плане φ, износ резца по задней поверхности, форму передней поверхности. С уменьшением переднего угла γвозрастают затрачиваемая на пластические деформации работа и сила резания. При затуплении резца силы резания увеличиваются. Применение смазочно-охлаждающих жидкостей на 10…15 % уменьшает силы резания.

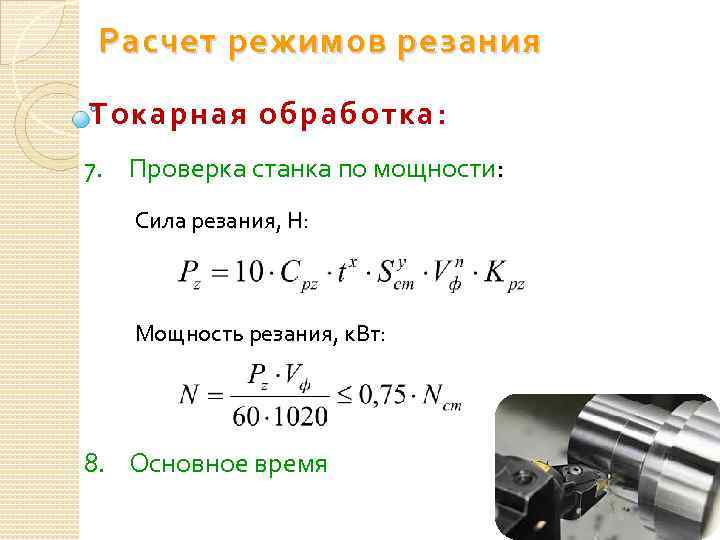

При работе резцами, оснащенными пластинками из твердых сплавов, на скоростных режимах резания формула для определения силы PZ(H)

имеет вид:

Pz=10Cptxsyn

Выбранный режим резания проверяют по мощности. Мощность, затрачиваемая на резание, должна быть меньше или равна мощности на шпинделе

гдеNм —

мощность электродвигателя; η

—

КПД станка.

Если расчетная мощность резания окажется больше мощности на шпинделе, то скорость резания должна быть уменьшена.

Выбранный режим резания проверяют также по крутящему моменту. Крутящий момент резания должен быть меньше или равен крутящему моменту на шпинделе, т. е. Мр≤Мшп.

Кроме того, выбранный режим проверяют по прочности механизма подачи станка, пластинки твердого сплава и державки резца. При чистовой обработке режим проверяют по шероховатости обработанной поверхности.

Критерием производительности выбранного режима резания служит основное (машинное) время.

Силы резания

Под силой резания понимают силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа силы резания затрачивается на упругое и пластическое деформирование металла, на его разрушение, на трение задней поверхности об обработанную поверхность и стружки о переднюю поверхность режущего инструмента. Результатом сопротивления металла заготовки процессу резания является возникновение реактивных сил, воздействующих на режущий инструмент (рис. 10.7, а

10.7, а

).

Реактивные силы

– это силы упругого (

Р

у1 и

Р

у2) и пластического (

Р

п1 и

Р

п2) деформирования, направленные перпендикулярно соответственно задней и передней поверхностям инструмента, и силы трения (

Т

1 и

Т

2) по задней и передней поверхностям. Векторная сумма всех этих сил даст единичную силу резания по сечению резца. Просуммировав единичные силы, получим равнодействующую силу резания

Р = Р

п1

+ Р

п2

+ Р

у1

+ Р

у2

+ Т

1

+ Т

2.

Однако вследствие переменности условий резания (неоднородность структуры металла заготовки, допуски на размеры обрабатываемой поверхности и т. д.) равнодействующая сила резания Р

переменна по величине и направлению, поэтому для расчетов используют не силу

Р

, а ее проекции на заданные координатные оси (рис. 10.7,

10.7,

б

):

Р = Рх + Ру + Рz

.

Рис. 10.7. Сила резания: а

– плоская система сил;

б

– разложение силы резания на составляющие;

Р

у1,

Р

п1 – реактивные силы упругой и пластической деформации по передней поверхности;

Р

у2,

Р

п2 – реактивные силы упругой и пластической деформации по задней поверхности;

Т

1,

Т

2 – силы трения;

Р

– сила резания;

Рz

,

Рх

,

Ру

– соответственно главная, осевая и нормальная составляющие силы резания

Ось Ох

проводят в направлении, противоположном направлению движения подачи, ось

Oz

− в направлении главного движения, ось

Оу

− в направлении, перпендикулярном обработанной поверхности. Полученные проекции:

Рz

– главная составляющая силы резания;

Рх

– тангенциальная (осевая) составляющая силы резания;

Ру

– нормальная (радиальная) составляющая силы резания. Причем использование составляющих силы резания оказалось очень удобно. Во-первых, по силе

Причем использование составляющих силы резания оказалось очень удобно. Во-первых, по силе

Рz

определяют параметры механизма главного движения станка, по силе

Рх

− параметры механизма подачи станка, сила

Ру

является одним из главных элементов расчета точности обработки.

Во-вторых, соотношение составляющих силы резания для различных схем обработки и различных пар «материал заготовки – материал режущей части инструмента» достаточно стабильно. Например, для наружного точения низколегированных сталей быстрорежущим инструментом соотношение Pz

:

Ру

:

Рх

находится в пределах 1 : (0,4–0,6) : (0,2–0,4).

Главную составляющую силы резания Pz

определяют по эмпирической формуле

Pz = CPtXРSYРVZРK

1

K

2 …

Ki

,

где СР

– коэффициент, учитывающий физико-механические свойства обрабатываемого материала;

t

– глубина резания, мм;

S

– подача, мм/мин;

V

– скорость резания, м/мин; показатели степени

ХР

,

YР

,

ZР

и коэффициенты

К

1

К

2 …

Кi

учитывают факторы, не вошедшие в формулу. Дйя конкретных расчетов значения к. п. д. следует принимать из паспорта станка.

Дйя конкретных расчетов значения к. п. д. следует принимать из паспорта станка.

При работе с низким числом оборотов мощность на шпинделе ограничивается слабым звеном передачи, которым обычно являются одно из малых зубчатых колес перебора, фрикционная муфта или клиноременная передача. В этом случае режим резания проверяют по мощности, допускаемой слабым эвеном передачи.

Особенности обработки резанием закаленных поверхностей, а также после наплавки.

Обработка восстановленных деталей. Впроцессе обработки возникают значительные трудности вследствие особых свойств наращенного слоя (высокой твердости, неравномерной твердости по Длине и глубине слоя, структурной неоднородности, наличия неметаллических включений и т.д.).

Если деталь восстановлена различными методами автоматической наплавки и осталиванием, то применяют материал режущей части инструмента из твердых сплавов Т5К10 и Т15К6, твердость надавленного слоя НКС менее 40 и ВК8, ВК6 и ВК6М, НКС более 40. При обработке осталенных поверхностей используют пластинки из твердого сплава Т30К4 Детали обрабатывают с применением охлаждающей жидкости (эмульсола 5…8 %, кальцинированной технической соды 0,2 %, остальное — вода). Детали, хромированные гладким хромом, шлифуют кругами из электрокорунда на керамической связке зернистостью 40… 50 и твердостью С1…С2. Окружная скорость вращения круга и детали соответственно 30…40 м/с и 15…20 м/мин.

При обработке осталенных поверхностей используют пластинки из твердого сплава Т30К4 Детали обрабатывают с применением охлаждающей жидкости (эмульсола 5…8 %, кальцинированной технической соды 0,2 %, остальное — вода). Детали, хромированные гладким хромом, шлифуют кругами из электрокорунда на керамической связке зернистостью 40… 50 и твердостью С1…С2. Окружная скорость вращения круга и детали соответственно 30…40 м/с и 15…20 м/мин.

Детали после осталивания обрабатывают на токарных или шлифовальных станках в зависимости от припуска, твердости покрытия, требуемой точности и шероховатости поверхности. Покрытия с твердостью НВ < 200 обрабатывают обычным режущим инструментом, а с НВ 400…450 — твердосплавными резцами и шлифованием. Покрытия твердостью НВ > 400…460 шлифуют кругами из электрокорунда на бакелитовой связке зернистостью 40…25 и твердостью СМ2…СМ1.

В условиях ремонтного производства в ряде случав приходится точить детали из закаленной стали с помощью твердосплавных резцов групп ВК и ТК (ВК8 и Т15К6). Для закаленных сталей применяют резцы с отрицательным передним углом (у = —10…—15°) и углом наклона главной режущей кромки Л = 5.. .10°. Иногда угол Л достигает 45°. Режимы резания закаленных сталей: V = 80… 120 м/мин; 5″= 0,1…0,2 мм/об., 1= 0,5…1 мм.

Для закаленных сталей применяют резцы с отрицательным передним углом (у = —10…—15°) и углом наклона главной режущей кромки Л = 5.. .10°. Иногда угол Л достигает 45°. Режимы резания закаленных сталей: V = 80… 120 м/мин; 5″= 0,1…0,2 мм/об., 1= 0,5…1 мм.

При точении деталей из закаленной стали они могут принимать бочкообразную форму из-за отжима суппорта вследствие значител радиальных сил. Учитывая необходимость получения большей точности, детали обрабатывают в несколько проходов. При этом шероховатость поверхности находится в пределах 7…8-го класса, следовательно, данную операцию в ряде случав можно заменить шлифованием.

В результате применения твердосплавных покрытий возрастает износостойкость деталей, но существенно ухудшается и обрабатываемость. Иногда покрытие нельзя использовать из-за трудностей, возникающих при механической обработке.

Черновое растачивание твердосплавного покрытия ПГ-СР2 ведут резцами с пластинками твердых сплавов ВК6 и ВКЗ. Их геометрия: у = -8…-12°, главный угол в плане ф = 40…60°, вспомогательный угол в плане ф[ = 15…25″, задние углы а =а[= 13…15″ и А. = 0…10°. Режим чернового растачивания: глубина резания 0,3…0,6 мм, подача 0,18…0,25 мм/об., скорость 25…35 м/мин.

= 0…10°. Режим чернового растачивания: глубина резания 0,3…0,6 мм, подача 0,18…0,25 мм/об., скорость 25…35 м/мин.

Силы резания

Силы резания- Collaboration Space

- Speed and Feed Calculator

- Innovations 2023

Welcome

Please confirm your preferences

Update Preferences

Language

MetricInch

SearchПредложения по продукции

Product Family suggestions

{{/each}}

{{#if this. showMore}}

showMore}}

{{/if}}

Back to SolutionEditing Solution

Adding Solution

Solution Name: {{SolutionName}}- ресурсы

- /

- Инженерные калькуляторы

- /

- Калькуляторы для токарной обработки

- /

- Силы резания

Эти расчеты основаны на теоретических значениях и предназначены только для целей планирования. Фактические результаты могут отличаться. Компания Kennametal не несет за это ответственности.

Фактические результаты могут отличаться. Компания Kennametal не несет за это ответственности.

Дюймовая система

Единицы измерения дюймметрическая система

Пропустите этот шаг, если уже известно число твердости по Бринеллю (HB)

Пропустите этот шаг, если уже известно число твердости по Бринеллю (HB)Преобразование твердости по Роквеллу (HRB ИЛИ HRC) в твердость по Бринеллю (HB)

Твердость по Роквеллу (HRC) Твердость по Роквеллу (HRB)

Преобразование твердости по Роквеллу (HRB ИЛИ HRC) в твердость по Бринеллю (HB)

Характеристики обрабатываемых материаловХарактеристики обрабатываемых материалов

D Диаметр

Характеристики обрабатываемых материалов in mm

HB Твердость по Бринеллю

Твердость по Бринеллю HB

p Постоянная мощности| Обрабатываемый материал | “p” Значения (hp/in. 3/min) для условий обработки: 3/min) для условий обработки: | “p” Значения (kW/cm3/min) для условий обработки: | ||||||

|---|---|---|---|---|---|---|---|---|

| Тип материала | Обозначение | Расчет твердости | Чистовая обработка | Черновая обработка | общего назначения | Чистовая обработка | Черновая обработка | общего назначения |

| Углеродистая сталь | AISI 1018 | 141 | 0.70 | 0.66 | 0.62 | 0.03322 | 0.03094 | 0.02867 |

| Углеродистая сталь | AISI 1045 | 195 | 0.74 | 0.70 | 0.72 | 0.03458 | 0.03140 | 0.03276 |

| Легированная сталь | AISI 4140 | 194 | 0. 79 79 | 0.74 | 0.73 | 0.03777 | 0.03322 | 0.03367 |

| Легированная сталь | AISI 4340 | 214 | 0.76 | 0.72 | 0.73 | 0.03822 | 0.03322 | 0.03367 |

| Легированная сталь | AISI 4140 | 258 | 0.85 | 0.77 | 0.79 | 0.04004 | 0.03504 | 0.03595 |

| Легированная сталь | AISI 4142 | 277 | 0.84 | 0.77 | 0.75 | 0.04050 | 0.03504 | 0.03595 |

| Легированная сталь | AISI 4340 | 485 | 1. 31 31 | 1.00 | 1.05 | 0.05961 | 0.04687 | 0.04869 |

| Инструментальная сталь | AISI h21 | 205 | 0.78 | 0.73 | 0.03822 | 0.03367 | 0.03504 | |

| Нержавеющая сталь | AISI 316L | 147 | 0.81 | 0.73 | 0.73 | 0.03822 | 0.03185 | 0.03322 |

| Нержавеющая сталь | AISI 410 | 243 | 0.81 | 0.71 | 0.74 | 0.03868 | 0.03367 | 0.03413 |

| Нержавеющая сталь | AISI 17-4 PH | 294 | 0. 99 99 | 0.70 | 0.72 | 0.04551 | 0.03367 | 0.03458 |

| Серый чугун | SAE G3000 | 195 | 0.53 | 0.48 | 0.47 | 0.02730 | 0.02184 | 0.02184 |

| Чугун с шаровидным графитом | ASTM 65-45-12 | 165 | 0.58 | 0.55 | 0.51 | 0.03003 | 0.02366 | 0.02366 |

| Титановый сплав | AMS Ti-6Al-4V | 287 | 0.64 | 0.62 | 0.62 | 0.03094 | 0.02776 | 0.02867 |

| Никелевый сплав | Inconel 718 | 277 | 1. | 1.01 | 1.02 | 1.05961 | 0.04596 | 0.04733 |

| Алюминиевые сплавы | AMS 2024 | 139 | 0.31 | 0.29 | 0.30 | 0.01547 | 0.01320 | 0.01365 |

Твердость по Бринеллю hp/ln.3/min. kW/cm3/min

Условия обработкиУсловия обработки

ap Глубина резания

Условия обработки in mm

L Длина режущей части

Длина режущей части in mm

fn Подача

Подача

ipr. mm/rev

mm/rev

Vc Скорость резания

Скорость резания sfm. m/min

E Коэффициент полезного действия металлорежущего станка

| Прямой привод через ременную передачу | .9 |

|---|---|

| Привод задней передачи | .75 |

| Привод с зубчатым редуктором | .7-.8 |

| Масло — гидравлический привод | .6-.9 |

Коэффициент полезного действия металлорежущего станка

Расчетные режимы обработки

n Частота вращения шпинделя

rpm 1/min

Q Удельный съем металла

ln. 3/min.

cm3/min

3/min.

cm3/min

t время обработки

min

Расчет сил резанияРасчет сил резания

Ft Тангенциальная сила

lb N

Ff Сила подачи

lb N

Fr Радиальная сила

lb N

R Результирующая сила

lb N

Horse Power CalculationHorse Power Calculation

Ps Мощность в л. с. на режущем инструменте

hp KW

Pm Мощность двигателя в л. с.

hp KW

Ff Крутящий момент

ft. lbs.

N-m

lbs.

N-m

Please adjust the following properties from

Номер по каталогу ISO

Номер по каталогу ANSI

to find similar products.

Совместимость решений

Вы собираетесь создать дубликат . Хотите продолжить?

Вы собираетесь удалить Хотите продолжить?

Как вы хотите переименовать ?

Фамилия

Введите действительное имя

Введите имя дубликата

Введите имя дубликата

Введите действительное имя

Вы собираетесь добавить на страницу «Мои решения». Хотите продолжить?

Create Name

Введите действительное имя

Отправить копию

Кому:

Введите действительный адрес электронной почты

Решение Фамилия:

Введите действительное имя

Найдены следующие чертежи САПР

Выберите файлы, которые вы ищете, и загрузите их одновременно

Вы должны войти в систему, чтобы увидеть информацию на панели мониторинга

Session expired due to inactivity, please login again

Товары (), которые вы пытались добавить в корзину, недоступны,

обратитесь в центр обслуживания клиентов.

товар(-ы) успешно добавлен(-ы) в корзину

Показать корзину

DOWNLOAD TYPE:PDF

Excel

Include Notes

Thank you for your registration, pending approval & completion of the registration, your access is currently limited. Full utilization of product search capabilities & collaboration space is available and will remain. Please allow 2 business days for registration completion.

You are about to leave the Solution building process.

Are you sure you want to leave?

Корзина

Всего: {{subTotal.formattedValue}}

Позиция

Количество

Стоимость

Итого

{{#each entries}}

{{product.name}}

Номер изделия{{product.code}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}упаковка {{else}}каждый {{/ifpkg}}

Номер по каталогу{{product. catalogISO}}

catalogISO}}

Количество: {{quantity}}

{{quantity}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}упаковка {{else}}каждый {{/ifpkg}}

{{totalPrice.formattedValue}}

{{else}}

Ваша корзина пуста, Продолжить покупки

{{/each}}

Силы резания при токарной обработке

Какие силы резания действуют при токарной обработке?

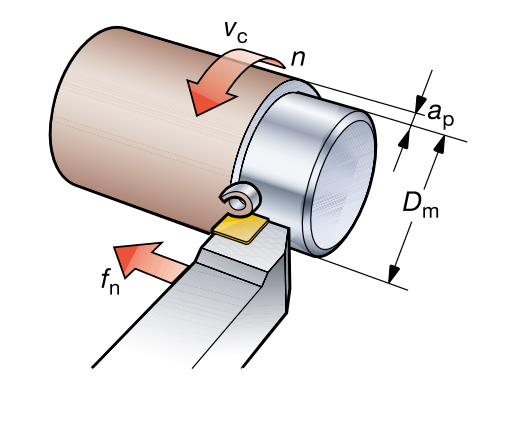

Сила резания при токарной обработке относится к основной силе резания Fc, которая является тангенциальной и часто является самой большой силой (кроме жесткой токарной обработки). Как показано на рис. 1 и рис. 2 ниже, при точении Fc является основной силой резания, действующей по касательной к направлению вращения. В то время как Fc, сила подачи Ff и пассивная сила Fp могут быть измерены непосредственно во время поворота, активная сила Fa и результирующая сила R рассчитываются. Активная сила представляет собой векторную сумму основной силы резания Fc и силы подачи Ff. Иногда он используется для сравнения различных параметров процесса. Результирующая сила представляет собой векторную сумму основной силы резания Fc, силы подачи Ff и пассивной силы Fp и также применяется для сравнения различных настроек процесса.

Активная сила представляет собой векторную сумму основной силы резания Fc и силы подачи Ff. Иногда он используется для сравнения различных параметров процесса. Результирующая сила представляет собой векторную сумму основной силы резания Fc, силы подачи Ff и пассивной силы Fp и также применяется для сравнения различных настроек процесса.

Рис. 1 На графике показаны ортогональные составляющие силы, возникающие при токарных операциях: Fc, Ff и Fp. Показаны составляющие векторной суммы сил Fa, а также результирующая сила R.

Как измерять силы резания в процессах токарной обработки

Токарная обработка, в частности продольная токарная обработка, является модельным случаем обработки с геометрически определенной режущей кромкой; поскольку кромка постоянно участвует в резании, ее используют для определения и характеристики удельных усилий для определенных материалов при различных граничных условиях.

Для оптимизации измерений силы резания и других составляющих силы инструмент закрепляется на стационарном динамометре, работающем по пьезоэлектрической технологии (см. рис. 3). Эти динамометры имеют частично модульную структуру; они обычно устанавливаются на револьверную головку станка с помощью подходящего адаптера. Инструмент крепится к динамометру с помощью держателя инструмента, поэтому динамометр встраивается между инструментом и револьверной головкой. Эта структура позволяет проводить точные и высокодинамичные измерения силы, так что даже самые незначительные изменения в технологической цепочке могут быть немедленно оценены. С помощью многокомпонентных динамометров силы резания можно измерить по трем компонентам: сила резания Fc, сила подачи Ff и пассивная сила Fp.

рис. 3). Эти динамометры имеют частично модульную структуру; они обычно устанавливаются на револьверную головку станка с помощью подходящего адаптера. Инструмент крепится к динамометру с помощью держателя инструмента, поэтому динамометр встраивается между инструментом и револьверной головкой. Эта структура позволяет проводить точные и высокодинамичные измерения силы, так что даже самые незначительные изменения в технологической цепочке могут быть немедленно оценены. С помощью многокомпонентных динамометров силы резания можно измерить по трем компонентам: сила резания Fc, сила подачи Ff и пассивная сила Fp.

Преимущества измерения сил резания в токарных процессах

Измерение сил резания в токарных процессах окупается в различных приложениях, например:

- Исследование пластически-механического поведения в реальном процессе резания его влияние на технологический процесс

- Идентификация процессов износа с изменением силы

- Понимание поведения материалов и, таким образом, сравнение обрабатываемости

- Идентификация отклонений от нормы станка/процесса

- Понимание и оптимизация параметров станка и процесса, таких как патрон, охлаждающая жидкость, жесткость станка

- И, конечно же, понимание и оптимизация станка и процесса позволяет улучшить важные ключевые показатели эффективности, такие как качество, время выполнения заказа, стоимость, воздействие на окружающую среду

Мощность резания для токарной обработки | MITSUBISHI MATERIALS CORPORATION

Мощность резки (Pc)

Pc (кВт): Фактическая мощность резки

ap (мм): глубина резания

f (мм/об) : подача на оборот

vc (м/мин) : Скорость резания

Kc (МПа): удельная сила резания

n: (Машинный коэффициент)

Введите значения.