Можно ли паять оловом серебро: Пайка серебра в домашних условиях оловом и серебряными припоями с помощью паяльника

alexxlab | 04.08.1987 | 0 | Разное

Строй дом

Пайка серебром

Процесс протекает с помощью специального припоя, структура которого подобрана по соответствию к пробе драгоценного металла. Действие можно производить двумя инструментами:

- электрическим паяльником;

- газовой горелкой.

Серебро помещается на ровную поверхность с низкой тепло проводимостью, которая не поддается к температурным воздействиям, отличным предметом для этих целей служит кирпич. Место спайки обрабатывается флюсом, рядом помещается необходимого размера кусок материала для пайки. Паять серебро лучше горелкой, плавными, равномерными движениями металл прогревается до нужной температуры.

В домашних условиях пайка требует определенных навыков и квалификации. Подбор правильного флюса и припоя требует практики, опыта, знаний по маркировке компонентов. Не рекомендуется использовать серебряный лом в качестве смеси для пайки. Температура плавления детали должна быть ниже драгоценного металла, иначе существует вероятность испортить отрезок.

Равномерно расплавив изделие, нужно продолжать операцию до момента создания качественного шва. Припой может быть помещен малыми количествами, далее добавлен при соответствии к обстоятельствам. В конце операции требуется очистить продукт от остатков субстанций пайки и флюса, действие совершается мелкозернистой наждачной бумагой, во избежание царапин и других повреждений.

Для осветления соединения применяется раствор лимонной кислоты, а чернение происходит йодом. При мероприятиях важно помнить о технике безопасности, процесс должен производится проветриваемом помещении, оператор должен одеть средства индивидуальной защиты.

youtube.com/embed/mSqyBNnAflA?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Когда можно паять серебро?

Если случилась неприятность в виде разорвавшейся цепочки из серебра, не стоит отчаиваться и спешить избавляться от изделия. Поможет исправить положение ювелир. Однако возможность обратиться к нему за помощью есть не всегда.

Кроме того, подобная услуга будет стоить недешево и составит почти половину цены за сам предмет. Можно попытаться решить проблему самостоятельно и спаять серебряную цепочку в домашних условиях с применением доступных средств.

Прежде, чем решиться припаять части серебряного изделия самостоятельно, нужно разобраться в физико-химических свойствах благородного металла. Температура плавления серебра составляет 960 градусов. Это средний показатель для различных металлов, из которых производятся ювелирные украшения.

Температура плавления зависит от того, какое количество чистого серебра содержится в сплаве. Чтобы паек получился качественным, нужно основательно подойти к выбору серебряного припоя.

Чтобы паек получился качественным, нужно основательно подойти к выбору серебряного припоя.

Он представляет собой прочное паяное соединение и применятся для пайки как цветных, так и черных металлов, а также различных сплавов. Для удобства использования все припои подлежат маркировке, включающей буквенно-цифровой набор. Цифровой показатель определяет количество серебра в припое в процентном соотношении.

Любой шов, спаянный при помощи припоя, устойчив к коррозии, не деформируется, является прочным. Самый важный фактор из выше перечисленных – антикоррозийность. Чтобы данный момент соблюдался, следует выбирать припои, в которых повышенное содержание чистого серебра.

Все компоненты расплавляются в муфельной печи. Смесь после плавки переливают на подложку и пропускают через станок, чтобы получились листы нужной толщины. Для спаивания применяют листы 1-3 мм. От них отрезают полоски необходимой длины.

1. Газовой горелкой. Этот метод не только прост, но и экономически выгоден. Действовать нужно следующим образом:

Действовать нужно следующим образом:

- Зачистить всю поверхность, спаиваемых деталей, от видимых загрязнений и черноты;

- Тонким слоем нанести на элементы флюс. Его можно приготовить самостоятельно. Для этого буру заливают водой и прогревают на водяной бане. Смесь остужают, а образовавшиеся кристаллы измельчают в ступке.

- Положить в место спаивания заранее подготовленный необходимый кусочек припоя. Его можно отрезать кусачками;

- Газовой горелкой следует прогревать изделие с боковой его части, обращая внимание на положение припоя. Он не должен сдуваться пламенем;

- По мере плавления флюса пламя стоит увеличивать до того момента, как припой образует шов. При недостаточности материалов, их можно добавлять в ходе работы;

- После того, как пайка завершена, дать изделию остыть и все части спаиваемого предмета в месте их соединения протереть наждачной бумагой для удаления следов флюса. Она же уберет лишний припой.

2. Паяльником. Чтобы спаять части изделия паяльником, следует выбрать прибор с тонким жалом. Припой для такой работы лучше купить ПОС-60. Он начинает плавиться при температуре в 180 градусов.

Припой для такой работы лучше купить ПОС-60. Он начинает плавиться при температуре в 180 градусов.

Данный припой несколько отличается от обычных видов. Он изготовлен в форме трубки, внутренняя часть которой заполняется смолой. Именно она является альтернативой флюса из буры и выполняет функцию защиты сплава от возможного окисления. Порядок действий будет следующим:

- Зачищается поверхность изделия от окислов и прочих загрязнений;

- Места соединения прогреваются до такой температуры, чтобы она стала выше температуры плавления;

- На место плавки укладывается припой, с заложенным в него флюсом;

- Паяльником прогревается поверхность изделия. Под воздействием высокой температуры припой начинает плавиться и равномерно распределяться по поверхности;

- Изделию дают остыть и зачищают стыки наждачной бумагой.

При работе с горелкой и паяльником нужно соблюдать меры предосторожности, поскольку оба прибора могут стать причиной пожара.

Важно понимать, что любая некачественная работа может испортить изделие. Поэтому, если есть возможность, лучше доверить порванную цепочку или другое украшение из серебра профессионалам.

Поэтому, если есть возможность, лучше доверить порванную цепочку или другое украшение из серебра профессионалам.

Серебряная цепочка может порваться в самый неподходящий момент, при этом не всегда есть возможность отнести ее к специалисту для ремонта. Если под рукой есть весь необходимый инструмент, то можно починить серебряную цепочку в домашних условиях, выбрав один из двух возможных способов.

Если серебряная цепочка порвалась, то вернуть ее первоначальное состояние можно двумя способами.

Этот способ рекомендуется выбирать в том случае, если есть хотя бы минимальный опыт работы с паяльником. Подойдет инструмент с самым тонким жалом. Припой нужен с маркировкой ПОС60, поскольку у него меньшая температура плавления (всего 180 градусов). Кроме того, он имеет форму трубки со смолой внутри. Смола в данном случае выполняет роль флюса и предотвращает окисление металла. Паять серебро надо следующим образом:

- Зачистить обрабатываемую поверхность от грязи и черноты. В последнем случае поможет травильный раствор кислоты.

Работать при этом надо в перчатках.

Работать при этом надо в перчатках. - Места соединений прогреть до температуры выше плавления.

- Теперь на это место уложить припой, на который предварительно нужно вложить флюс.

- Теперь этот участок надо прогреть паяльником до момента плавления припоя и равномерного его распределения по поверхности.

- Теперь цепочке надо дать время остыть, а потом шов зачистить наждачкой.

Паять серебро в домашних условиях газовой горелкой экономически выгодно. Пошаговая инструкция следующая:

- Серебряное кольцо или цепочку очистить от видимых загрязнений.

- Покрыть металл канифолью или самостоятельно приготовленным флюсом.

- Затем на место соединения материала положить полоску припоя, которую можно отрезать кусачками.

- Теперь горелкой равномерно прогреть поврежденное изделие сбоку, при этом постоянно надо следить за положением припоя — он должен оставаться на месте.

- Постепенно пламя горелки надо увеличивать. Делать это нужно до тех пор, пока припой для серебра не образует прочный шов.

Если во время работы было обнаружено, что материала не хватает, то его можно добавить в процессе, качество ремонта от этого не пострадает.

Если во время работы было обнаружено, что материала не хватает, то его можно добавить в процессе, качество ремонта от этого не пострадает. - После того как сварка серебра будет закончена, отремонтированному изделию надо дать время остыть.

- После этого шов нужно протереть наждачкой с целью удаления остатков флюса и излишков припоя.

- При необходимости осветлить место стыка можно использовать травильный раствор кислоты.

Украшения из серебра любят все девушки без исключения. Они отлично подходят и в качестве повседневных аксессуаров, и в качестве вечерних, да и обходятся дешевле других драгоценных металлов, а по внешнему виду ничем им не уступают. К сожалению, иногда любимые серебряные вещички требуют ремонта, и у владельца возникает вопрос:

- Разместите на огнеупорном основании детали, которые нужно спаять, жестко зафиксируйте их.

- Тщательно очистите поверхность деталей от оксидных пленок. Только так можно добиться качественного соединения.

- Покройте тонким слоем флюса обезжиренные элементы. Разведите флюс водой до кашицеобразного состояния и нанесите кистью.

- Разместите кусок припоя на месте сварки. Удобно использовать кусочки размерами 2х1 и 2х2 мм. Разделение полоски сплава на части производится кусачками или бокорезами.

- Подведите горелку сбоку к изделию. Аккуратно прогрейте место соединения. Проследите, чтобы газ не сдувал флюс и припой, контролируйте равномерность прогревания. После того, как флюс расплавился, постепенно увеличивайте силу пламени, до образования паяного шва. При нехватке флюса и припоя осторожно добавляйте и то, и другое.

- Заключительным этапом является очистка соединения от флюса. Поверхность чернится “серной печенью” (сплав поташа с серой) или осветляется кислотным раствором.

Предлагаем ознакомиться Мирт — уход в домашних условиях, как реанимировать, если он засох

Для пайки ювелирного изделия применяют паяльник с тонким жалом. В работе применяют сплав ПОС60, с температурой плавления 180 градусов. Продается такой припой в виде трубочек со смолой внутри. Смола играет роль флюса, защищающего металлическую поверхность от воздействия кислорода.

Продается такой припой в виде трубочек со смолой внутри. Смола играет роль флюса, защищающего металлическую поверхность от воздействия кислорода.

Всем привет! Сегодня немного расскажу как паять серебро оловом своими руками. Такой вопрос часто возникает, когда женская половина просит спаять серебряное кольцо, цепочку или серьги. Для любого радиолюбителя это вызов и повод достать баночки с флюсами.

Серебро является достаточно мягким металлом, поэтому изделия из него часто ломаются. Например, порвавшуюся цепочку, серьги или треснувшее серебряное кольцо просто относят в ювелирную мастерскую. Но при определенных навыках пайки вполне можно починить изделие в домашних условиях.

Украшения из серебра оловом нужно паять очень осторожно, чтобы не испортить их. Серебро имеет свои особенности и работа с ним происходит несколько иначе, чем, например, с привычным для ремонтников оловом.

Сам процесс пайки серебра мало чем отличается от пайки других металлов, однако существуют некоторые нюансы при работе с паяльником в отличие от газовой горелки.

Чтобы отремонтировать цепочку, вам понадобятся терпение, немного теории и инструменты для работы (полный список приведен ниже).

Какие применяют припои

Серебряные добавки производятся разных видов, прилагается при запаивании предметов из стали, а также других сплавов, распространенных на промышленности. Различные детали содержат прочие элементы, состав отличается надежностью и хорошими показателями качества при соединении компонентов. Основной особенностью является стойкость к коррозии соединённых компонентов, обработанных серебром.

Основной особенностью является стойкость к коррозии соединённых компонентов, обработанных серебром.

В производстве наиболее востребованными считаются соединения марок ПСР-10, ПСР-15.

Паяльно-серебряный раствор обладает различными характеристиками, число на конце маркировки обозначает количество драгоценного металла составом. При возвышенных требованиях к антикоррозийной стойкости шва применяются марки ПСР-70 и выше, однако такие вещества дороги, используются крупными промышленностями. Пайка серебра осуществляется по различным требованиям, поэтому к выбору состава перед производством необходимо грамотно подойти.

Как сделать серебряный припой в домашних условиях своими руками

Многим радиолюбителям известно, как сделать припой для пайки. Для этого нужно знать характеристики припоев и соотношение элементов. В качестве сырья могут использоваться металлический бой или отработанные детали из приборов, батареек, монет и т. д. Что можно использовать в качестве припоя, и где найти вещества:

Для этого нужно знать характеристики припоев и соотношение элементов. В качестве сырья могут использоваться металлический бой или отработанные детали из приборов, батареек, монет и т. д. Что можно использовать в качестве припоя, и где найти вещества:

- Олово можно снять с лампочки или плат старой ненужной техники. Тонким слоем покрываются стенки пищевых банок, крышек.

- Свинец находится в чистом состоянии в аккумуляторах, кабелях, автомобильных дисках.

В качестве припоев используются легкоплавкие металлы (относительно температуры плавления соединяемых деталей). В основном это двухкомпонентные сплавы, реже 3-составные. Основное значение имеет соотношение этих элементов: при повышении содержания в составе более легкоплавкого металла, понижается температура плавления, и наоборот. Как сделать серебряный припой в домашних условиях, самый тугоплавкий из всех существующих, расскажем в статье.

Разновидности и особенности припоев

Важно! Легкоплавкие припои до 450° С наносятся при помощи паяльника, тугоплавкие (до 1100°С) сплавляются газовой горелкой.

Во избежание порчи изделия, можно узнать, как сделать припой в домашних условиях. Существует 3 основных типа.

Большая доля припоев, используемых для пайки радиоэлектроники, изготавливается на основе олова. Вторым и обязательным компонентом является свинец. В зависимости от пропорций отличаются свойства припоя: чем больше содержания свинца, тем выше температура плавления. Для повышения прочности и температуры плавления, в припой может быть добавлен третий элемент: кадмий, сурьма.

Бессвинцовые припои — это новая разработка химиков. Такие припои изготавливаются на основе олова, но с добавлением серебра, кадмия, цинка, меди, алюминия. Все припои на основе олова отличаются высокой адгезией с металлическими поверхностями. Хорошо смываются кислотами, а также позволяют проводить работы с большим количеством металлов. Они относятся к легкоплавким и маркируются индексами ПОС.

Тугоплавкие припои имеют температуру плавления 450-1100° С. В их состав входят такие элементы: медь, серебро, магний, никель в разных соотношениях. Предназначены для соединения меди, латуни, серебра, бронзы. Маркируются Cu-Ag как ПСР, а Cu-Zn как ПМЦ. Оба типа припоев можно изготовить в самостоятельно.

Предназначены для соединения меди, латуни, серебра, бронзы. Маркируются Cu-Ag как ПСР, а Cu-Zn как ПМЦ. Оба типа припоев можно изготовить в самостоятельно.

Выше перечисленные элементы встречаются во многих деталях, которые можно найти в хозяйстве, но можно ли чем заменить припой в домашних условиях? Сам припой — нет, но замену можно найти канифоли, используя нехитрые вещества, которые находятся в аптечке или на кухне. Это обычный аспирин (не шипучий), жир, смола хвойных деревьев, кислоты со стеарином, электролит из батарейки и, самый дорогой, — янтарь.

Инструкция по изготовлению

Готовим припой для пайки серебра своими руками. Поскольку для расплавления тугоплавких элементов используется горелка, делаем это в гараже или мастерской. Серебряный припой состоит из 2 элементов:

- серебра в количестве 3 гр;

- латуни (медь + цинк) 1 гр.

Серебро должно быть максимально чистым – 925 пробы. В качестве латуни можно использовать бой латунных изделий, монеты. Или взять в соотношении 70% меди и 30% цинка. Двухкомпонентный сплав должен быть именно в таком соотношении, поскольку при увеличении содержания цинка уже до 40%, повышается хрупкость.

Или взять в соотношении 70% меди и 30% цинка. Двухкомпонентный сплав должен быть именно в таком соотношении, поскольку при увеличении содержания цинка уже до 40%, повышается хрупкость.

Расплавлять элементы нужно в первую очередь те, которые иметь высокую температуру плавления и добавлять остальные по уменьшению. Температура плавления меди – 1080° С, серебра – 930° С, цинка — 420° С.

Для производства домашнего припоя нам понадобится небольшая изложница и чаша, в которой мы будем плавить. Лучше всего, если это будет чугун. Прогреваем изложницу и добавляем в нее немного воска, нагреваем чашу. Если мы используем готовую латунь, то плавление начинается с серебра. Если это 3 отдельных элемента, то плавление начинаем с меди. При неполном расплавлении добавим серебро, при смешивании процесс начинает происходить быстрее. В конце добавляем цинк. Не переставая нагревать чашу с металлом, сливаем получаемый расплав в изложницу. Охлаждение расплава происходит очень быстро, за считанные секунды. После кристаллизации можно полученную заготовку охладить.

После кристаллизации можно полученную заготовку охладить.

Чем можно заменить припой для пайки оловянный? Эта категория отличается высокой пластичностью и адгезией к металлической поверхности. Невысокая тугоплавкость позволяет применять припой для цветных металлов и тонких деталей. Получается смесь при смешивании олова и свинца в чистом виде. Получить сами элементы можно химическим методом, извлекая олово из консервных банок и крышек. Делаем поэтапно:

- Наливаем воду в банку, ставим на огонь и кипятим. Моем.

- Соединяем 3 батарейки и аккумулятор на 9-2 вольт. Положительный полюс соединяем с банкой, отрицательный с металлом любой формы (пусть это будет электрод).

- Заполняем банку едким натрием или раствор соды.

- Опускаем электрод в банку, но так, чтобы он не дотрагивался до ее стенок.

- Со временем на аноде (электроде) появится осадок чистого олова.

Метод извлечения олова из старых плат требует использования соляной кислоты с последующим выщелачиванием.

Свинец получить в домашних условиях гораздо проще, для этого достаточно:

- разобрать старый аккумулятор;

- найти рыболовные грузила или дробь;

- разобрать и очистить свинцовый кабель;

- найдя ненужные пломбы с водного счетчика.

Рекомендации по применению

Важно! Первоначально расплавляется самый тугоплавкий металл, после чего по степени убывания добавляются остальные компоненты.

Припой применяется в 3 видах: проволока, порошок или стружка и пластина. Выбор формы указывается либо личными предпочтениями, либо особенностями конструкции.

Если вы ищете, где взять припой в домашних условиях, если нет под рукой покупного, определите степень значимости изделия. Возможно полученный припой не будет соответствовать желаемому химическому составу и не обеспечит механические параметры.

Заключение

Альтернатива, чем можно заменить припой, существует в нескольких вариантах. Выделим цели, которые достигаются пайкой: жесткое скрепление деталей (для электроники — сохранении токопроводящей способности элемента). Добиться такого результата можно, при использовании следующих видов клея:

Выделим цели, которые достигаются пайкой: жесткое скрепление деталей (для электроники — сохранении токопроводящей способности элемента). Добиться такого результата можно, при использовании следующих видов клея:

- эпоксидной смолы;

- клеевого пистолета.

Недостатком такого соединения можно считать высокую хрупкость смолы и небольшую прочность горячего клея. Если эти недостатки недопустимы и припоя нет, то можно изготовить даже самый тугоплавкий — медный припой своими руками.

Дефекты поверхностного монтажа | Дефекты пайки

Наибольшее распространение получили сплавы олово-серебро-медь для бессвинцовой сборки SMT. Хотя есть и другие варианты, такие как сплавы, содержащие висмут или индий и другие элементы. Припои олово-серебро-медь, также известные как сплавы SAC, на сегодняшний день являются наиболее популярными. SAC припоем пользуются примерно 65% производителей электронного оборудования.

Особенности поверхностного монтажа с применением бессвинцового припоя

Бессвинцовый процесс SMT отличается от процесса с использованием паст, содержащих свинец (63/37), во многих аспектах. Четкое понимание этих различий при использовании сплавов SAC позволит инженерам-технологам внести необходимые изменения в процесс SMT и уменьшить дефекты пайки, повысить надежность сборки плат бессвинцовым припоем и сохранить высокую производительность.

Четкое понимание этих различий при использовании сплавов SAC позволит инженерам-технологам внести необходимые изменения в процесс SMT и уменьшить дефекты пайки, повысить надежность сборки плат бессвинцовым припоем и сохранить высокую производительность.

Часто, когда производитель переходит на бессвинцовую пайку, наблюдается рост дефектов. Как правило, это связано с неправильно реализованным технологическим процессом. Опыт многих компаний, применяющих бессвинцовую пасту, показывает, что четко определенный, оптимизированный и контролируемый бессвинцовый процесс, позволяет избежать многих дефектов.

Основные различия между процессами SMT с добавлением свинца и без свинца кратко изложены ниже:

- Физические свойства припоя, температура плавления, поверхностное натяжение, окисление, потенциал выщелачивания металлов;

- Более высокие пиковые температуры;

- Более высокие температуры предварительного нагрева;

- Бессвинцовое покрытие поверхностей печатных плат и контактных площадок и выводов компонентов

- Флюсы для пайки и поверхностные эффекты;

- Различия в паяемости, такие как скорость смачивания и растекания;

- Худшее самоцентрирование или выравнивание компонентов.

Оплавление

Температура оплавления SAC-сплавов 217-220°C; это примерно на 34°C выше точки плавления припоя с свинцом 63/37. Более высокая температура плавления требует, чтобы пиковые температуры для достижения смачивания и капиллярности находились в диапазоне 235–245°C. При использовании плат с более низкой теплоемкостью (небольшой массой) припоями SAC можно использовать более низкие пиковые температуры до 229°C, однако использование более низкой пиковой температуры может потребовать большего времени удержания пасты и изделия при температуре выше температуры оплавления (TAL).

Высокая температура термопрофиля вынуждает использовать другие химического составы флюсов для паяльной пасты. Флюс в паяльной пасте составляет почти 50% от общего объема. Его ингредиенты характеризуют реологические свойства пасты, ее свойства к трафаретной печати, предотвращение холодной и горячей осадки, стойкость к налипанию на трафарет и др.

Поскольку предварительный нагрев задействован до момента оплавления, система флюсования предотвращает горячее оседание, окисление металлов, подлежащих соединению, нейтрализует окислы порошка припоя и удаляет оксиды соединяемых металлов. Таким образом, система флюсования обеспечивает поверхность припоя, свободную от оксидов, что способствует растеканию припоя.

Таким образом, система флюсования обеспечивает поверхность припоя, свободную от оксидов, что способствует растеканию припоя.

После завершения оплавления система флюсования подлежит удалению в воде, если это паста, смываемая водой, либо остается на плате, не образуя окислов, если это паста, не требующая очистки.

Состав флюса

Основные ингредиенты флюса для паяльной пасты можно описать следующим образом:

- Смолы твердые и жидкие;

- Активаторы, органические кислоты;

- Растворители;

- Связывающие агенты;

- ПАВ;

- Хелатирующие агенты.

Производителям паяльной пасты пришлось пересмотреть большинство этих ингредиентов, чтобы приспособить пасты к более высоким температурам, возникающим при оплавления. Большинство из этих ингредиентов являются органическими соединениями. Термическая стабильность которых до 245°C важна, чтобы избежать разрушения, окисления и полимеризации флюса при оплавлении.

Бессвинцовые паяльные пасты, разработанные для измененного технологического процесса, обязательны к применению и помогают предотвратить дефекты монтажа.

Типичные дефекты, связанные с бессвинцовой пайкой оплавлением

- Перемычка;

- Шарики припоя;

- Слипание шариков;

- Плохое смачивание;

- Пустоты;

- Могильный камень;

- Осушение.

Перемычки и шарики припоя

Первые три дефекта — перекрытие, шарики припоя и слипание шариков могут возникнуть из-за неправильного выбора паяльной пасты. Так как при использовании бессвинцовой пасты температура предварительного нагрева выше, то критически важны свойства пасты, характеризующие спекание частичек припоя; необходимы паяльные пасты с хорошим спеканием при более высоких температурах, например, 185°C. Традиционная паста с добавлением свинца 63/37 при такой температуре уже расплавилась и потекла, а наполнители пасты разрушились.

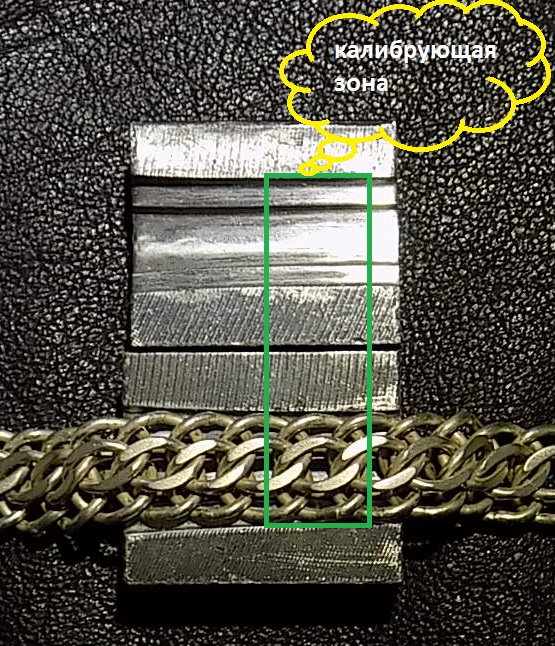

На рисунке (ниже по тексту) показано качество спекания двух паяльных паст SAC.

Рис. 1. Два образца паяльных паст, оплавленных при температуре 180°C

Обе пасты пропускали через печь оплавления при 180°C. Паста B обладает лучшими характеристиками оседания (спекания) при нагревании, чем паста A, и с меньшей вероятностью вызовет перемычки, шарики припоя или образование комков в средней части контактных площадок. Для электронных компонентов с мелким шагом выводов крайне важно выбрать бессвинцовую пасту с термостабильным наполнителем.

Паста B обладает лучшими характеристиками оседания (спекания) при нагревании, чем паста A, и с меньшей вероятностью вызовет перемычки, шарики припоя или образование комков в средней части контактных площадок. Для электронных компонентов с мелким шагом выводов крайне важно выбрать бессвинцовую пасту с термостабильным наполнителем.

Рис. 2. Процесс миграции в сторону уменьшения шага выводов

Плохое смачивание выводов и контактных площадок

Платы без дополнительного покрытия (из чистой меди), прошедшие более одного теплового цикла, склонны к неполному смачиванию контактных площадок. В то время как, платы, покрытые оловом или иммерсионным серебром, показывают гораздо лучшее распределение припоя.

Покрытия Ni/Au

Если никель не подвергается воздействию примесей или оксидов, обычно хорошо паяется. Ниже приведены два примера: один со сплавом SAC на меди, а другой — с иммерсионным серебром; оба QFP были оплавлены на воздухе с использованием флюса типа ROLO с пастой SAC, не требующей очистки.

Рис. 2. Пайка выводов корпусов QFP с примением SAC-сплавов на площадках из чистой меди (а) и площадки, покрытые иммерсионным серебром (б)

Бессвинцовые припои очень критичны к выбору температурного профиля, поскольку диапазон пиковой температуры значительно уже припоев со свинцом. Так, сплавы SAC плавятся при 217°C, тогда как пиковая температура должна находиться в диапазоне 235-245°C. Поэтому плохая паяемость, недостаточное смачивание, также могут быть результатом некорректного температурного профиля.

Пайка BGA микросхем

В настоящее время применение BGA корпусов микросхем достаточно распространено. Сборка плат с BGA корпусами требует особой деликатности и подхода. Необходимо помнить о том, что распределение тепла по плате не всегда равномерно. В областях платы, где размещены массивные теплоемкие элементы может наблюдаться локальное уменьшение температуры, вызванное поглощением тепла теплоемкими элементами. В конечном счете это может привести к снижению качества пайки.

Рис. 4. Измерение температуры выводов корпуса BGA корпуса (контрольная плата)

Для подбора оптимального температурного профиля при использовании корпусов BGA необходимо использовать испытательную плату. Испытательная плата это прототип платы устройства, которая приспособлена для установки температурных щупов путем установки в отверстия в плате. В дальнейшем данная плата не может быть использована по назначению. На рис. 4 показан способ изменения температуры непосредственно на шарах BGA корпуса микросхемы, что является наиболее информативным способом. После сборки тестовой платы, желательно произвести детальное исследование качества пайки с применением оборудования оптического или рентгеновского контроля.

Рис. 5. Результаты пайки разной температурой. (а)- дефект пайки вызванный недостаточным нагревом, (б) — результат чрезмерного нагрева, (в) — пайка оптимальной температурой

На фото слева показаны шары, которые не подверглись оплавлению из-за недостаточной температуры, т. е. ниже 217°C. Конечно, этого можно избежать, если пайка будет производиться с корректным температурным профилем в печи оплавления.

е. ниже 217°C. Конечно, этого можно избежать, если пайка будет производиться с корректным температурным профилем в печи оплавления.

На фотографии в центре продемонстрирован случай, когда пайка BGA производилась при высокой температуре. Измерение температуры на тестовой плате показало значение приближающееся к 265°C на самом контактном шаре.

На фото справа показано правильная осадка шаров из бессвинцового припоя. Пайка производилась с правильно установленным тепловым профилем. Зазор между поверхностью платы и корпусом BGA микросхемы может быть больше у бессвинцового SAC из-за его более высокого поверхностного натяжения.

Причины плохого смачивания бессвинцового припоя:

- Низкий уровень активности паяльной пасты;

- Высокая температура предварительного нагрева;

- Большое время предварительного нагрева;

- Недостаточное время удержания припоя в расплаве;

- Окисление соединяемых деталей.

В отличии от паяльных паст для оловянно-свинцовых систем, паста для сплавов SAC в активном состоянии находится при температуре 217°C и выше.

Припои олово-серебро-медь обладают более медленным смачиванием металлических поверхностей и для достижения хорошего впитывания и растекания припоя необходимо время. Обычно диапазон составляет 60-90 секунд с пиковыми температурами 235-245°C.

Если есть опасения, что поверхности, подлежащие пайке окислены, то желательно проверить паяемость с помощью методов испытаний, таких как испытание скорости смачивания.

Пустоты в бессвинцовых соединениях и BGA

Достаточно много материала о предотвращении образования пустот при пайке бессвинцовыми паяльными пастами, содержащими олово-серебро-медь. Избыточные пустоты в паянных соединениях снижают надежность, особенно в тех случаях, когда оборудование подвергается термоциклированию, вибрации или деформации. Кроме того, пустоты могут снизить теплопроводность и проводимость соединения. Однако, мелкие пустоты в некоторых случаях могут позитивно сказываться на надежности, поскольку за счет изменения структуры соединения уменьшается вероятность возникновения трещин способных нарушить электрическое соединение. Пустоты могут снимать напряжение, отчасти из-за упругости воздушных карманов.

Пустоты могут снимать напряжение, отчасти из-за упругости воздушных карманов.

Причины появления пустот в соединениях:

- Химический состав паяльной пасты;

- Эффекты поверхностного натяжения припоя;

- Температурный профиль;

- Окисление внешней поверхности паяных соединений;

- Геометрическая форма соединения;

- Тип финишного покрытия печатной платы и компонентов;

- Процесс удаления газа из припоя во время оплавления.

Рис. 6. Пустоты, возникшие при пайке (а)-QFP корпуса, (б)-BGA корпуса

Бессвинцовые сплавы SAC обладают более высоким поверхностным натяжением по сравнению с 63/37. Выбирая паяльную пасту с химическим составом флюса, рассчитанным на более высокий предварительный нагрев и пиковые температуры, вы с большой вероятность избежите образование пустот в паянном соединении.

Увеличение времени предварительного нагрева и времени после оплавления пасты уменьшает количество пустот. Однако не следует забывать о том, что почти все электронные компоненты критичны к времени воздействия высокой температуры, поэтому увеличение времени преднагрева и оплавления должно четко сочетаться с техническими требованиями к температурному профилю применяемых компонентов.

В некоторых случаях важную роль играет геометрия соединений. Компоненты поверхностного монтажа часто имеют контактные площадки с вертикальными поверхностями, поэтому выход пузырьков газа происходит по более длинной траектории, которая лежит вдоль вертикальной поверхности, кроме того, затруднена шероховатостью самой поверхности, что приводит к возникновению пустот.

Дефект «надгробного камня»

Как говорилось ранее, припои без свинца обладают более низким смачиванием, поэтому возникновение дефекта, связанного с подъемом мелких компонентов так называемый дефект «надгробного камня», может происходить гораздо чаще, чем при использовании припоя 63/37. Чтобы уменьшить количество подобных дефектов, необходимо обратить внимание на точность установки компонентов, поскольку центрирование (выравнивание) компонентов на бессвинцовом припое происходит менее выраженно.

Также, провоцирует возникновение дефекта «надгробный камень» паяльные пасты, с обильным выделением газа на начальных этапах плавления припоя.

Смачивание

Плохое смачивание происходит из-за недостаточной активности флюса. Однако с пастами, смываемыми водой, плохая смачиваемость происходит достаточно редко, поскольку флюс в пасте обладает высокой активностью. Паяльные пасты с более низкой активностью категории ROLO, не содержат галогеннов, поэтому отсутствие смачивания проявляется при пайке площадок, покрытых органическими соединениями или сплавом Ni/Au при наличии на нем окислов никеля или загрязнений.

Ниже приведены результаты испытаний. На две пластины с разным покрытием была нанесена паяльная паста, затем тестовые образцы были оплавлены с использование температурного профиля, рекомендованного производителем. На рисунке справа показано плохое смачивание, на рисунке слева удовлетворительное.

Рис. 7. Смачивание площадок припоем без свинца. (а) плохое смачивание, (б) удовлетворительное смачивание

Способы уменьшения или предотвращения плохого смачивания при пайке бессвинцовым припоем:

- Используйте пасту SAC сохраняющую высокую активность вплоть до температуры плавления — 217°C;

- Убедитесь, что соединяемые поверхности не окислены;

- Уменьшите время предварительного нагрева или температуру, чтобы сохранить активность флюса;

- Увеличьте время нахождения припоя в расплавленном состоянии выше (217°C), если позволяет активность флюса.

Матовость и поверхностные эффекты при использовании бессвинцового припоя

Сплавы SAC обладают меньшей отражающей способностью, чем сплавы 63/37, поэтому галтель выглядит более матово — без блеска. Это не считается дефектом.

Если пайка производится в конвекционной печи, припой SAC не блестящий с поверхностными дефектами, такими как растрескивание, которые возникают из-за интерметаллидов и окислами в припое.

При использовании атмосферы из инертных газов — азота, места пайки будут иметь более высокую отражающую способность.

Ниже две фотографии. Слева — 63/37, сплава припой SAC305.

Рис. 8. Внешний вид соединений в воздушной среде. (а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

Более низкие пиковые температуры и меньшее время, нахождения припоя в расплавленном состоянии, уменьшает как эффекты связанные с появлением интерметаллидов, так и увеличат блеск паяных соединений.

Рис. 9. Внешний вид соединений в воздушной среде с уменьшенным временем удержания припоя в расплавленном состоянии. (а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

(а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

Таким образом, переход на бессвинцовую технологию требуют надлежащего подхода. Операторам необходимо будет предоставить критерии приемлемости качества паяных соединений, которые будут сильно отличаться от традиционных с применением припоя содержащим свинец.

Источник: www.kester.com

Припой для серебра 925 пробы

Технические характеристики

Серебряные припои используют при высокотемпературной пайке выше 400⁰C. Материалы марки ПСр создают прочное неразъемное соединение деталей из различных сталей, меди и ее сплавов, серебра, других тугоплавких металлов.

Удельное сопротивление припоя 90 – 120 Ом. Плотность 8500 – 10000 кг/м3. Теплоемкость 18 – 26 Дж/кг*град.

Спаянные с помощью серебряных припоев детали хорошо переносят динамические нагрузки, вибрацию и высокую температуру. Они могут работать в агрессивной среде.

youtube.com/embed/mSqyBNnAflA?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Припои принято делить на две группы — мягкие и твердые. Это деление связано с их температурой плавления. К мягким относятся припои с температурой плавления ниже 300 °С, к твердым — выше 300 °С. Кроме температуры плавления, припои существенно различаются механической прочностью. Мягкие припои имеют предел временного сопротивления разрыву 16…100 МПа, твердые — 100……500 МПа.

Выбирают припой в соответствии с типом паяемого металла (или металлов, если они разнородны), требуемой механической прочностью, коррозионной стойкостью и стоимостью.

При пайке токоведущих частей очень важно учитывать значении удельной проводимости припоя.

Название припоя, как правило, определяется металлами, входящими в него в наибольшем количестве. Название припоев, содержащих драгоценные или редкие металлы даже в небольших количествах, происходят от этих металлов.

Условные обозначения марок припоев содержат букву П (припой) и одну из последующих букв русского названия основных компонентов, а также количество их в процентах. Сокращения наименования компонентов следующие: олово — О, сурьма — Су, свинец — С, алюминий — А, серебро — Ср, никель — Н, палладий — Пд, индий — Ин, медь — М, золото — Зл, германий — Г, кремний — Кр,висмут — Ви, кадмий — К, титан — Т. Чистые металлы, применяемые в качестве припоев, обозначаются такими же марками, как в ГОСТ на поставку (например, 02 означает олово, С1 — свинец и т. д.).

Наиболее распространенными мягкими припоями, изготовляемыми промышленностью, являются оловянно-свинцовые. На них распространяется ГОСТ 21931—76. В соответствии с этим ГОСТ оловянно-свинцовые припои, не содержащие сурьму, называют бессурмянистыми, а припои, содержащие сурьму 1…5 %,—сурьмянистыми.

Примеры условных обозначений марок оловянно-свинцовых припоев:

ПОС-61 — припой оловянно-свинцовый, содержит 61 % олова, остальное свинец.

ПОССу-61-0,5 — припой оловянно-свинцовый, малосурьмянистый, содержит 61 % олова, 0.5 % сурьмы, остальное — свинец.

ПОС-61М — припой оловянно-свинцовый, содержит 61 % олова, небольшой процент меди и свинец.

ПОСК-50-18 — припой оловянно-свинцовый, содержит 50 % олова, 18 % кадмия, остальное — свинец.

Применение оловянно-свинцовых припоев в электротехнике и радиотехнике:

| Марка | Назначение |

| ПОС-90 | для пайки деталей, подвергающихся в дальнейшем гальваническим покрытиям |

| ПОС-61 | для лужения и пайки тонких проводов и спиральных пружин в измерительных приборах, монтажных соединений обмоточных проводов диаметром 0,05…0,08 мм и литцендрата, резисторов, конденсаторов, герметичных швов стеклянных проходных изоляторов, печатных схем и при производстве полупроводниковых приборов, т. е. там, где не допустим перегрев. |

| ПОС-40 | для пайки токопроводящих деталей, проводов, наконечников, для соединения проводов с лепестками; при производстве полупроводниковых приборов |

| ПОС-10 | для лужения и пайки контактных поверхностей электрических аппаратов, приборов, реле; при производстве полупроводниковых приборов |

| ПОСК-50-18 | для пайки деталей, чувствительных к перегреву, в металлизированной керамике, для ступенчатой пайки конденсаторов; для герметизации. Для лужения пассивной части интегральных микросхем с покрытием медью, серебром Для лужения пассивной части интегральных микросхем с покрытием медью, серебром |

| ПОССу-61 -0,5 | для лужения и пайки деталей электроаппаратуры, обмоток электрических машин при жестких требованиях к температуре. Для лужения и пайки пассивной части интегральных микросхем и выводов с покрытием никелем, медью, серебром, оловом; для герметизации. |

| ПОССу-40-0,5 | для лужения и пайки обмоток электрических машин |

| ПОССу-35-0,5 | для лужения и пайки свинцовых кабельных оболочек электрических изделий неответственного назначения |

| ПОССу-18-0,5 | для лужения и пайки трубок теплообменников электроламп |

| ПОССу-95-5 | для пайки в электропромышленности |

| ПОССу-40-2 ПОССу-8-3 | припой широкого назначения. Для пайки наружных деталей и сборочных единиц электровакуумных приборов |

В табл. 1 приведены физико-механические свойства оловянно-свинцовых припоев.

Таблица 1. Физико-механические свойства оловянно-свинцовых припоев.

| Марка | Температура кристаллизации, °С | ρ, мкОм×м | l, Вт×м-1×К-1 | σ, МПа | Δl/l, % | |

| начала | конца | |||||

| Олово чистое | 232 | 232 | 0,115 | 63 | — | _ |

| ПОС-90 | 200 | 0,120 | 54 | 49 | 40 | |

| ПОС-61 | 190 | 183 | 0,139 | 50 | 43 | 46 |

| ПОС-40 | 238 | 0,159 | 42 | 38 | 52 | |

| ПОС-10 | 299 | 268 | 0,200 | 35 | 32 | 44 |

| ПОС-61М | 192 | 183 | 0,143 | 49 | 45 | 40 |

| ПОСК-50-18 | 145 | 142 | 0,133 | 54 | 40 | |

| ПОССу-61-0,5 | 189 | 0,140 | 50 | 45 | 35 | |

| ПОССу-50-0,5 | 216 | 0,149 | 47 | 38 | 62 | |

| ПОССу-40-0,5 | 235 | 0,169 | 40 | 50 | ||

| 42 | ||||||

| ПОССу-35-0,5 | 245 | 183 | 0,172 | 38 | 47 | |

| ПОССу-30-0,5 ПОССу-25-0,5 ПОССу-18-0,5 | 255 266 | 0,179 0,182 | ||||

| 38 | 36 | 45 | ||||

| 277 | 0,198 | 35 | 36 | 50 | ||

| ПОССу-95-5 | 240 | 234 | 0,145 | 46 | 40 | 46 |

| ПОССу-40-2 | 299 | 0,172 | 42 | 43 | 48 | |

| ПОССу-35-2 ПОССу-30-2 ПОССу-25-2 ПОССу-18-2 | 243 250 | 0,179 0,182 | 38 40 40 38 | |||

| 185 | ||||||

| 260 | 0,185 | |||||

| 270 | 186 | 0,206 | 34 | 36 | 35 | |

| ПОССу-15-2 | 275 | 184 | 0,208 | 33 | 36 | |

| ПОССу-8-3 | 290 | 240 | 0,207 | 34 | 40 | 43 |

Обозначения в таблице:

ρ – удельное сопротивление;

l — коэффициент теплопроводности;

σ — временное сопротивление разрыву;

Δl/l – относительное удлинение.

Стандартными твердыми припоями являются медно-цинковые и серебряные припои. Медно-цинковые припои, изготовляемые промышленностью, должны удовлетворять ГОСТ 23137—78, а серебряные — ГОСТ 19738—74:

ПМЦ-36 — припой медно-цинковый, 36% меди.

ПСр-50 — припой серебряный, Ag50 %

ПСр-25Ф — припой серебряный, Ag25 %, содержит фосфор.

ПСр-50К — припой серебряный, Ag50 %, содержит кадмий.

В табл. 2 приведены температуры кристаллизации и назначение некоторых стандартных твердых припоев. В качестве твердых припоев иногда применяют стандартные сплавы меди с фосфором (ГОСТ 451.5—81). В некоторых случаях они заменяют дорогостоящие серебряные припои.

Таблица 2. Свойства и назначение некоторых стандартных серебряных и медно-цинковых припоев

| Температура кристаллизации, °С | Плотность, Мг×м-3 | Материалы, подвергаемые пайке | Назначение | ||

| Марка | |||||

| начала | конца | ||||

| ПСр-2,5 | 305 | 295 | 11,0 | Медь, ее сплавы, нержавеющая | Для пайки наружных деталей |

| ПСр-3 | 305 | 300 | 11,3 | сталь, углеродистая сталь | и сборочных единиц электровакуумных приборов |

| ПСр-15 | 810 | 635 | 8,3 | ||

| ПСр-40 | 605 | 595 | 8,4 | ||

| ПСр-45 | 725 | 600 | 9,1 | ||

| ПМЦ-Зв | 950 | 825 | 7,7 | Латунь, содержащая до 68 % меди | Для соединений, не подверженных ударной нагрузке или изгибу |

| Г1МЦ-54 | 970 | 860 | 8,3 | Медь, медные сплавы | Там, где не требуется хорошей затекаемости припоя |

Фосфорные припои относятся к группе самофлюсующихся припоев, так как пайка ими меди производится без применения флюса. При нагревании припоя фосфор окисляется в фосфорный ангидрид, который и является флюсом. Однако при пайке этими припоями латунных деталей с медными применение флюса обязательно. Недостатком фосфорных припоев является хрупкость паяного шва. Для пайки стали и чугуна фосфорные припои непригодны. В табл. 3 приведены температуры плавления и назначение медно-фосфорных припоев.

При нагревании припоя фосфор окисляется в фосфорный ангидрид, который и является флюсом. Однако при пайке этими припоями латунных деталей с медными применение флюса обязательно. Недостатком фосфорных припоев является хрупкость паяного шва. Для пайки стали и чугуна фосфорные припои непригодны. В табл. 3 приведены температуры плавления и назначение медно-фосфорных припоев.

Таблица 3. Свойства и назначение в качестве припоев стандартных сплавов медь — фосфор

| Марка припоя | Содержание фосфора, % | Температура плавления, °С | Назначение |

| МФ1 | 8,5… 10 | 725…850 | Для пайки медных, латунных и бронзовых деталей, |

| МФ2 | 8,5… 10 | 725…850 | работающих в условиях небольших |

| МФЗ | 8,5 | 725…860 | статических нагрузок |

Примечание. Сплавы МФ1 и МФ2 отличаются друг от друга содержанием примеси висмута и сурьмы.

Пайка алюминия и его сплавов производится специально разработанными для этой цели припоями и флюсами. Главным препятствием при пайке алюминия является пленка оксида, которая почти мгновенно образуется при ее удалении механическим способом. Оксидная пленка алюминия очень стойкая, ее не удается растворить или восстановить обычными флюсами, применяемыми при пайке меди или стали. В табл. 4 приведены припои, применяемые при пайке алюминия и его сплавов.

Главным препятствием при пайке алюминия является пленка оксида, которая почти мгновенно образуется при ее удалении механическим способом. Оксидная пленка алюминия очень стойкая, ее не удается растворить или восстановить обычными флюсами, применяемыми при пайке меди или стали. В табл. 4 приведены припои, применяемые при пайке алюминия и его сплавов.

При пайке алюминия низкотемпературными припоями его поверхность предварительно покрывают никелем.

Таблица 4. Характеристики припоев, применяемых для пайки алюминия и его сплавов

| Марка | Компоненты | Содержание, % | Плотность, Мг×м-3 | Температура плавления, °С |

| П425А | А1 СuZn | 19,0…21,0 14,0—16,0 64,0—66,0 | 5,70 | 415-425 |

| П34А | SiСu Al | 5,5-6,5 14,0… 16,0 Остальное | 3,30 | 525 |

| ПСИЛО* | Al Si | 90,0…87,0 10,0..13,0 | 2,58…2,66 | 577 |

| АВИА 1 | SnCdZn | 55 20 22 | 200 | |

| АВИА 2 | SnCdZn Al | 40 20 25 15 | 250 |

* Силумии (ГОСТ 1521—76)

В некоторых случаях в качестве припоев используют чистые металлы. В частности, кадмий применяют для пайки и лужения ковара, никеля. Чистое олово применяется для пайки и лужения меди и ее сплавов, низкоуглеродистой стали, платины, ковара. Медь применяется для пайки никеля, низкоуглеродистой стали.

В частности, кадмий применяют для пайки и лужения ковара, никеля. Чистое олово применяется для пайки и лужения меди и ее сплавов, низкоуглеродистой стали, платины, ковара. Медь применяется для пайки никеля, низкоуглеродистой стали.

Кроме описанных выше припоев, на которые распространяются государственные стандарты, в радиоэлектронной промышленности применяют припои, состав и назначение которых определяется требованием отраслевого стандарта. Здесь есть большая группа серебряных, золотых, а также небольшое число медно-никелевых, медно-германиевых и других припоев. В табл.5 приведены сведения только о тех, которые существенно отличаются от стандартных по своему назначению.

Таблица 5. Характеристики некоторых нестандартных припоев

| Марка | Компо- ненты | Содержание, % | Плот- ность d,Mr-м-3 | Температура плавления, °С | Назначение | |

| ПОСМ-0,5 | SnSbСu Pb | 59…61,0Heболее 0,8 0,5…0,7 Остальное | 8,50 | 184 | Для лужения пассивной ча- сти микросхем с тонкими медными покрытиями (0,5…0,6 мкм) | |

| ПСрОС-3-58 | Sn Sb Ag Pb | 66,8…58. 8He более 0,8 8He более 0,82.6…3,4 Остальное | 2,50 | 190 | Для лужения пассивной ча- сти схем специального наз- начения с покрытием медью, серебром | |

| ПСр-3Ин | In Ag | 96,5…97,6 2,5…3,5 | 7,36 | 141 | Для пайки золота и серебра, а также металлизирован- ных материалов в микро- электронике | |

| Фольга никелево-медная вакуумной плавки | NiСu | 75±225±2 | 8,77 | 1150…1210 | Для пайки сплава ВТ1-00 с металлизированной керамикой | |

| ППдН-60-40 | Pd Ni | 40 60 | 10,61 | 1237 | Для пайки никеля, низкоугле- родистой стали, молибде- на, вольфрама | |

| ПСрМ-72-28 | AgСu | 72±0,528±0,5 | 9,90 | 779 | Для пайки меди, никеля, сплавов ЭП-333, ковара 29НК, стали 08, медно- молибденовых сплавов, ке- рамики | |

| ПСр-72В | Ag Сu | 72±0,5 Остальное | 9,90 | 789 | Для пайки никеля, меди, мельхиора, константа на сплавов МО-19, МН-45, 29НК-ВИ, монсля, кера- мики | |

| ПМГ-9 | Ge NiВ Сu | 8,7 ±0. 4 0.5 ±0.5 0,2 ±0,1 Остальное 4 0.5 ±0.5 0,2 ±0,1 Остальное | 8,70 | 950…1005 | Для пайки электротехничес- кой стали, нержавеющей стали, никеля | |

| ПМТ-45 | CuFe Si Ti | 49,0…52,0 1,0-3,0 0,7… 1,0 45,0…49,3 | 6.02 | 955 | Для панки титана и его спла- вов | |

Литература:

- Справочник по электротехническим материалам/ под ред. Корицкого Ю.В., Пасынкова В.В., Тареева Б.М. – М.: Энергоатомиздат, т.2, 1987. – 464 с.

Вас также может заинтересовать:

- Физические свойства проводников

- Электрический контакт

- Металлические контактные материалы

- Композиционные контактные материалы

- Медь и её сплавы. Бронза. Латунь

Форма выпуска

Серебряный припой, применяемый для домашней и промышленной пайки, выпускается:

- проволока;

- листы различной толщины;

- полые трубки, наполненные канифолью.

Проволока различной толщины составляет большую часть продукции. ПСР легко подобрать для любого вида пайки, выбрав из большого количества нужный диаметр в пределах 0,13 – 6 мм.

ПСР легко подобрать для любого вида пайки, выбрав из большого количества нужный диаметр в пределах 0,13 – 6 мм.

Применение пластин для присадки пайки возможно только в условиях крупного предприятия. Домашнее оборудование просто не в состоянии их расплавить.

Начальник цеха сварочной проволоки и припоев завода ДонМет Евтюшенко В. П.: «Пластины ПСР применяют в электротехнической промышленности для лужения концов медных многожильных кабелей высоковольтных линий и для защитного покрытия крупных деталей, работающих в среде агрессивных газов и жидкостей. Нанесенный сверху слой серебра, химически инертного материала, защищает поверхность стали от окисления, разрушающего действия кислот. Используют в основном ПСР 40, или ПСР 45».

Материалы и инструменты для создания припоя

Для самостоятельного изготовления серебряного припоя следует подготовить следующие материалы и оборудование:

- Серебряный лом.

- Присадочные материалы (Zn, Cu, бура в качестве флюса и другие по рецептуре).

- Лабораторные или ювелирные весы.

- Газовая горелка, закрепленная на подставке, исключающей опрокидывание.

- Плавильная ложка.

- Ножницы по металлу.

- Емкость и лопатка для смешивания ингредиентов.

- Абразивная бумага.

- Ингус.

Пайка твердым припоем – Сварпост. Переносные газосварочные посты ПГСП

Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими. Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов.

Пайка твердыми припоями

Низкотемпературная и высокотемпературная пайки представляют собой явления одной сущности. Их технология, используемые материалы и оборудование, характеристики получаемого соединения существенно различаются. Основанием для разделения этих способов принято считать пограничную температуру плавления припоев 450°C.

Отличия высокотемпературной пайки от низкотемпературной

Что отличает высокотемпературную пайку от низкотемпературной, кроме температуры плавления припоев? Прежде всего, значительно более высокая прочность паяного соединения, обусловленная большей прочностью твердых припоев в сравнении с мягкими.

Спаянная рама велосипеда

Важным отличием высокотемпературной пайки от низкотемпературной является повышенная термоустойчивость соединения. Поскольку температура плавления твердых припоев значительно выше температуры плавления мягких, соединение, выполненное высокотемпературной пайкой, способно работать при более высоких температурах, сохраняя все свои свойства. Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Но есть и то, в чем пайка твердыми припоями уступает пайке мягкими припоями. Относительно высокая температура может вызывать структурные изменения в некоторых металлах. Такое, в частности, наблюдается в чугуне, в котором при пайке могут возникать закалочные структуры, приводящие к повышенной хрупкости металла в зоне шва.

Высокая температура плавления твердых припоев предъявляет свои требования к источникам нагрева. Они должны обеспечивать расплавление припоев, температура плавления которых достигает иногда 1000°C. Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.

К достоинствам первой относится высокая прочность и термоустойчивость соединения, к недостаткам – сложность технологического процесса, обусловленная необходимостью прогрева паяемых деталей до относительно высоких температур.

Применение пайки твердыми припоями

Область применения пайки твердыми припоями определяется ее промежуточным положением между низкотемпературной пайкой и сваркой. Везде, где требуется получить более прочное соединение, чем это можно сделать с использованием мягких припоев, способное к тому же работать в условиях высоких температур, и в то же время сохранить структуру соединяемых металлов, не допустить их разупрочнения и деформации (как это имеет место при сварке), применяют высокотемпературную пайку

Резцы

-

Изготовление всевозможных сосудов из цветных металлов и нержавеющих сталей, соединение стальных и медных трубопроводов, работающих под высоким давлением или повышенной температуре в различных системах – холодильных, теплообменных и пр.

- Широко используется высокотемпературная пайка при ремонте автомобилей – радиаторов, трубопроводных систем двигателя и трансмиссии, кузовов, различных деталей – везде, где нельзя или нежелательно применять сварку.

- Целесообразно использование высокотемпературной пайки для соединения между собой тонкостенных деталей, работающих при значительных нагрузках и упругих деформациях.

- Для ремонта медных и латунных бытовых изделий, подвергающихся в процессе эксплуатации высоким температурам, высокотемпературная пайка является способом ремонта не имеющим альтернативы.Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Источники нагрева при высокотемпературной пайке

В качестве источников нагрева при высокотемпературной пайке может использоваться любое оборудование, которое позволяет нагревать паяемые детали несколько выше температуры плавления используемых припоев.

Основными источниками нагрева при высокотемпературной пайке являются газовые горелки различных типов, индукторы и печи. Применяется также нагрев электросопротивлением. В быту чаще всего твердыми припоями паяют с помощью горелок.

Припои

Основная заслуга в образовании прочных и термоустойчивых соединений при высокотемпературной пайке принадлежит меди. Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.

Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).

Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).При высокотемпературной пайке используются медно-цинковые, медно-фосфорные, серебряные припои и латуни.

Твердый припой

Твердый припой покрытый флюсом

Медно-цинковые припои

Существует большое количество медно-цинковых припоев (ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и пр.). Цифры указывают процентное содержание меди. Их используют для пайки бронзы, меди, стали. Недостатком чисто медно-цинковых материалов является плохая работа в условиях ударных, вибрационных и изгибающих нагрузок. Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Медно-фосфорные припои

Медно-фосфорные припои (ПМФ-7, ПМФ-9, ПМФОЦр-6-4-0,03) представляют собой сплав меди с фосфором. Следующая за буквами цифра указывает на процентное содержание фосфора. Припой ПМФОЦр-6-4-0.03, кроме меди и фосфора, содержит олово и цирконий.

Медно-фосфорные припои относятся к среднеплавким (700-850°C), обладают высокой текучестью и хорошей коррозионной устойчивостью к агрессивным средам. Используются для пайки меди и ее сплавов (бронзы, латуни, мельхиора). Можно их использовать и в качестве заменителя серебряных припоев при ремонте ювелирных изделий.

Пайка сталей и чугуна медными припоями, содержащими фосфор, не применяется из-за повышенной хрупкости соединения и его неспособности переносить ударные, вибрационные и изгибающие нагрузки. Это вызвано образованием по границе шва пленки фосфитов.

Отличительную особенность медно-фосфорных припоев является то, что они являются самофлюсующимися. При пайке ими медных изделий, применение флюса не обязательно.

Латуни

Широкое распространение в качестве припоев получили латуни, которые являются сплавом меди с цинком. Латуни Л62 и ЛОК-62-06-04 дают прочные паяные соединения. ЛОК-62-06-04 отличается от Л62 наличием олова и кремния, обеспечивающих более высокие технологические свойства припоя. Олово увеличивает жидкотекучесть и снижает температуру плавления, а соединения кремния предохраняют цинк от окисления и испарения. Латуни применяются при пайке меди, стали, чугуна.

Серебряные припои

Серебро является отличным материалом для пайки. Серебряным припоям, которые представляют собой в основном сплав серебра с медью и цинком, принадлежит первое место по растеканию, смачиваемости, прочности и антикоррозионности. Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Припои на основе серебра обозначаются буквами ПСр (ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70). Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей. Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка. ПСр-45 обладает отличными качествами – вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей. Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка. ПСр-45 обладает отличными качествами – вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Серебряными припоями можно паять практически любой металл – медь и ее сплавы, серебро, стали и пр. Однако в силу их дороговизны пайку серебряными припоями применяют только там, где это экономически целесообразно, в частности, для соединения нержавеющих сталей, относящихся к разряду труднопаяемых и требующих припоев, обладающих хорошей смачиваемостью и позволяющих избежать коррозии, которая может возникнуть в спае.

Флюсы

Основным компонентом флюсов для пайки твердыми припоями являются борные соединения – бура (Na2B4O7), борная кислота (h4BO3), борный ангидрид (B2O3). Для усиления активности борных флюсов, например при пайке нержавеющих и жаростойких сталей, в них добавляются соединения фтора – фтористый кальций, фтористый калий. Применяются специальные флюсы, регламентированные ГОСТ 23178-78 – под марками ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х. В первые два входят борная кислота, бура и фтористый кальций. Они используются для пайки нержавеющих и конструкционных сталей и жаропрочных сплавов. Флюс ПВ209 состоит из фтористого калия, борного ангидрида, калия тетрафторбората. Флюсы ПВ209Х, ПВ284Х состоят из борной кислоты, гидроксида калия, плавиковой кислоты. Флюсы ПВ209, ПВ209Х, ПВ284Х можно использовать для пайки меди и ее сплавов, нержавеющих и конструкционных сталей.

Для усиления активности борных флюсов, например при пайке нержавеющих и жаростойких сталей, в них добавляются соединения фтора – фтористый кальций, фтористый калий. Применяются специальные флюсы, регламентированные ГОСТ 23178-78 – под марками ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х. В первые два входят борная кислота, бура и фтористый кальций. Они используются для пайки нержавеющих и конструкционных сталей и жаропрочных сплавов. Флюс ПВ209 состоит из фтористого калия, борного ангидрида, калия тетрафторбората. Флюсы ПВ209Х, ПВ284Х состоят из борной кислоты, гидроксида калия, плавиковой кислоты. Флюсы ПВ209, ПВ209Х, ПВ284Х можно использовать для пайки меди и ее сплавов, нержавеющих и конструкционных сталей.

Пайка меди и ее сплавов может производиться с помощью чистой буры, которая является универсальным флюсом для высокотемпературной пайки.

Бура

Используются различные формы выпуска флюсов – жидкости, порошок, кусочки (кристаллы буры, например). Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем. Делается это разными способами – добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем. Делается это разными способами – добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

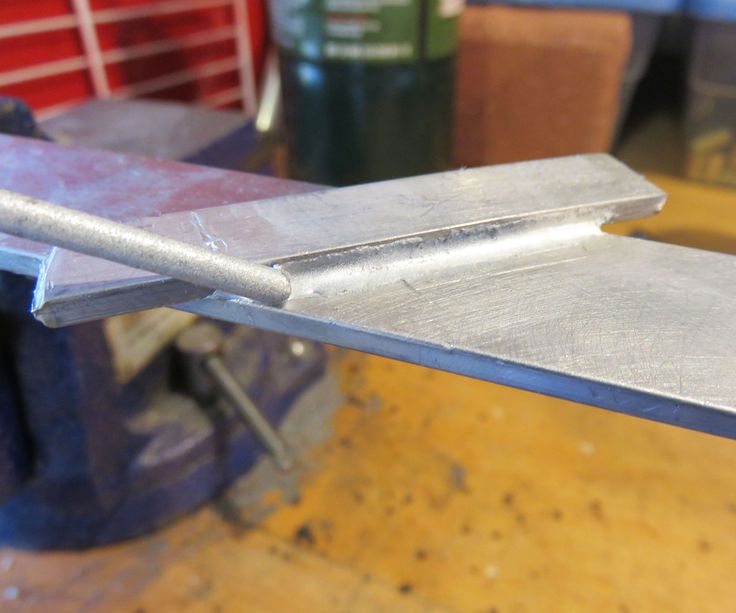

Технология высокотемпературной пайки

В приведенном примере в качестве паяемых деталей выбраны части гаечного ключа. В качестве припоя – материал, представляющий собой пруток, покрытый флюсом. Необходим также высокоактивный флюс, подходящий для нержавеющих сталей. Инструментом нагрева является газовая горелка.

Пайка выполняется в такой последовательности

- Механическим путем зачищаются стыковые части деталей. Операция необходима для удаления стойкой окисной пленки, которая покрывает нержавеющие стали.

- Детали зажимаются в тисках в требуемом положении.

-

Зона пайки промазывается флюсом.

- Зажигается горелка, и устанавливается необходимый режим горения. Пламя должно быть восстановительным, с небольшой нехваткой кислорода (но не до копоти и желтого огня). Пересыщенное кислородом пламя окисляет поверхность металла

- Производится разогрев паяемой зоны до начала изменения цвета детали (при прикосновении, флюс на прутке должен начать плавиться). Прогревать yужно все соединение, перемещая пламя в разные стороны.

- Осуществляется офлюсовывание стыка флюсом с прутка – трением последнего по стыку. Если используется неофлюсованный пруток, после прогрева кончика, его нужно окунуть во флюс, чтобы тот покрыл его.

- Нагрев зоны пайки доводится до вишневого цвета. Обычно пайка твердыми припоями производится в интервале цветов от темно-вишневого до светло-вишневого.

- Нагрев деталей до более высокой температуры

-

Расплавляется припой. При достаточном количестве флюса он легко растекается по зоне пайки, затягивается в стык.

- Припой должен плавиться не от пламени горелки, а от теплоты прогретого соединения.

- После окончания операции производится зачистка спая.

- чистка спаянного гаечного ключа

- И вот результат – готовое изделие.

- Гаечный ключ спаянный высокотемпературной пайкой

- Гаечный ключ спаянный высокотемпературной пайкой

Источник статьи

Припои – НПО СПЕЦСПЛАВ-РЕГИОН

Блог

- Главная

- Блог

- Припои

Иннокентий Блог Просмотров: 1213

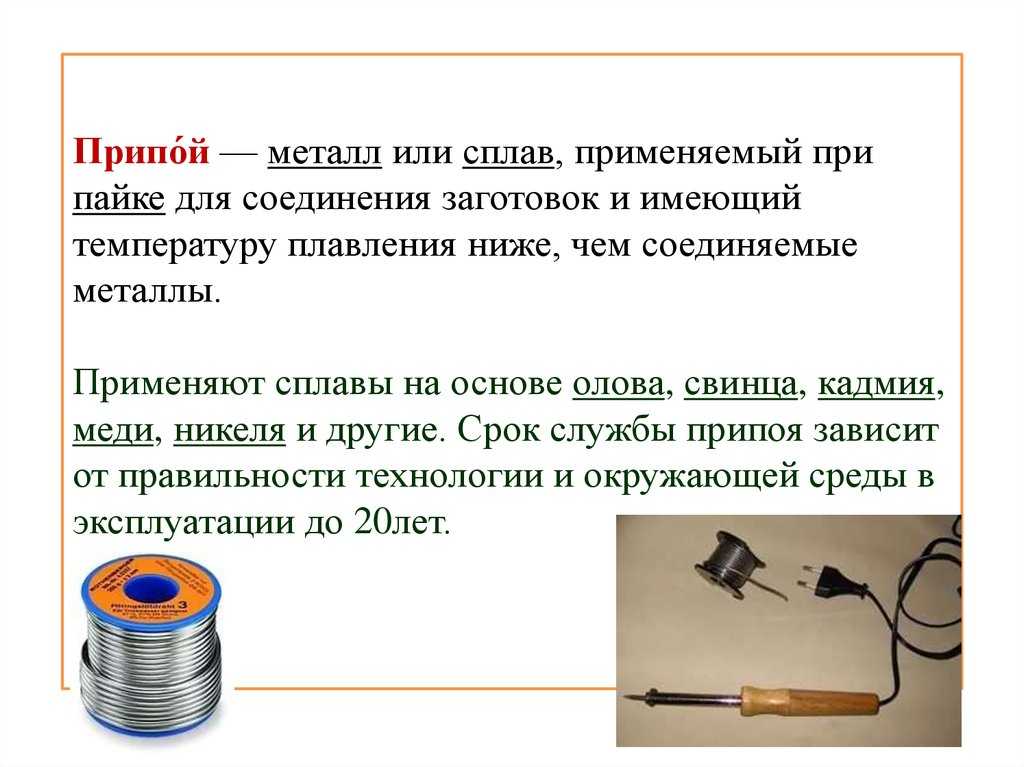

Припо́й — материал, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и другие. Существуют неметаллические припои. Срок службы припоя зависит от правильности технологии и окружающей среды в эксплуатации.

Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и другие. Существуют неметаллические припои. Срок службы припоя зависит от правильности технологии и окружающей среды в эксплуатации.

Припои бывают в виде гранул, прутков, проволоки, порошка, фольги и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке места соединения припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя. Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

Температурой плавления мягких припоев до 300 °C и имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС 10) до 90 % (ПОС 90), остальное свинец. Проводимость этих припоев составляет 9—15 % чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах (см. ликвидус):

ПОС 18 — 280 °C.

ПОС 25 — 260 °C.

ПОС 30 — 247 °C.

ПОС 40 — 238 °C

ПОС 61 — 191 °C

ПОС 90 — 220 °C

Припои ПОС 61 и ПОС 63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец. Кроме этих составов в качестве мягких припоев используются также:

Кроме этих составов в качестве мягких припоев используются также:

- сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

- оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

- оловянно-цинковые (ОЦ) для пайки алюминия,

- бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др. металлы.

ХИМИЧЕСКИЙ СОСТАВ ПРИПОЕВ ПО ГОСТ 19738-2015

|

Химический состав, % |

||||||

|

Марка припоя |

Код ОКП |

Основные компоненты |

||||

|

Олово |

Сурьма |

Кадмий |

Медь |

Свинец |

||

|

Бессурьмянистые |

||||||

|

ПОС 90 |

17 2311 1100 04 |

89-91 |

– |

– |

– |

Остальное то же |

|

ПОС 63 |

17 2312 0100 |

62,5-63,5 |

– |

– |

– |

“ |

|

ПОС 61 |

17 2312 1100 10 |

59-61 |

– |

– |

– |

“ |

|

ПОС 40 |

17 2314 1100 00 |

39-41 |

– |

– |

– |

“ |

|

ПОС30 |

17 2321 1100 09 |

29-31 |

– |

– |

– |

“ |

|

ПОС 10 |

17 2326 1100 06 |

9-10 |

– |

– |

– |

“ |

|

ПОС 61М |

17 2312 1200 07 |

59-61 |

– |

– |

1,2-2,0 |

“ |

|

ПОСК 50-18 |

17 2313 1200 02 |

49-51 |

– |

17-19 |

– |

“ |

|

ПОСК 2-18 |

17 2343 1100 09 |

1,8-2,3 |

– |

17,5-18,5 |

– |

“ |

|

Малосурьмянистые |

||||||

|

ПОССу 61-0,5 |

17 2312 1400 01 |

59-61 |

– |

– |

– |

Остальное то же |

|

ПОССу 50-0,5 |

17 2313 1100 05 |

49-51 |

– |

– |

– |

“ |

|

ПОССу 40-0,5 |

17 2314 1200 08 |

39-41 |

– |

– |

– |

“ |

|

ПОССу 35-0,5 |

17 2315 1200 03 |

34-36 |

0,05-0,5 |

– |

– |

“ |

|

ПОССу 30-0,5 |

17 2321 1200 06 |

29-31 |

– |

– |

– |

“ |

|

ПОССу 25-0,5 |

17 2322 1200 01 |

24-26 |

– |

– |

– |

“ |

|

ПОССу 18-0,5 |

17 2323 1100 10 |

17-18 |

– |

– |

– |

“ |

|

Сурьмянистые |

||||||

|

ПОСу 95-5 |

17 2311 1200 01 |

Ост. |

4,0-5,0 |

– |

– |

– |

|

ПОССу 40-2 |

17 2314 1300 05 |

39-41 |

1,5-2,0 |

– |

– |

Остально то же |

|

ПОССу 35-2 |

17 2315 1300 00 |

34-36 |

1,5-2,0 |

– |

– |

“ |

|

ПОССу 30-2 |

17 2321 1300 03 |

29-31 |

1,5-2,0 |

– |

– |

“ |

|

ПОССу 25-2 |

17 2322 1300 09 |

24-26 |

1,5-2,0 |

– |

– |

“ |

|

ПОССу 18-2 |

17 2323 1200 07 |

17-18 |

1,5-2,0 |

– |

– |

“ |

|

ПОССу 15-2 |

17 2324 1100 05 |

14-15 |

1,5-2,0 |

– |

– |

“ |

|

ПОССу 10-2 |

17 2326 1200 03 |

9-10 |

1,5-2,0 |

– |

– |

“ |

|

ПОССу 8-3 |

17 2326 1300 00 |

7-8 |

2,0-3,0 |

– |

– |

“ |

|

ПОССу 5-1 |

17 2327 1100 01 |

4-5 |

0,5-0,1 |

– |

– |

“ |

|

ПОССу 4-6 |

17 2327 1200 09 |

3-4 |

5,0-6,0 |

– |

– |

“ |

|

ПОССу 4-4 |

17 2327 1300 06 |

3-4 |

3,0-4,0 |

– |

– |

“ |

|

Массовая доля, % |

||||||||||

|

Марка припоя |

Примесей, не более |

|||||||||

|

Бессурьмянистые |

||||||||||

|

Сурьма |

Медь |

Висмут |

Мышьяк |

Железо |

Никель |

Сера |

Цинк |

Аллюминий |

Свинец |

|

|

ПОС 90 |

0,10 |

0,05 |

0,1 |

0,01 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОС 63 |

0,05 |

0,05 |

0,1 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОС 40 |

0,10 |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОС 30 |

0,10 |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОС 10 |

0,10 |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОС 61М |

0,20 |

– |

0,2 |

0,01 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОСК 50-18 |

0,20 |

0,08 |

0,2 |

0,03 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОСК 2-18 |

0,05 |

0,05 |

0,2 |

0,01 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

Малосурьмянистые |

||||||||||

|

ПОССу 61-0. |

– |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 50-0,5 |

– |

0,05 |

0,1 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 40-0,5 |

– |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 35-0,5 |

– |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 30-05 |

– |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 25-0,5 |

– |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 18-0,5 |

– |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

– |

|

Сурьмянистые |

||||||||||

|

ПОСу 95-5 |

– |

0,05 |

0,1 |

0,04 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

0,07 |

|

ПОССу 40-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 35-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 30-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 25-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 18-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 15-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 10-2 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 8-3 |

– |

0,1 |

0,2 |

0,05 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 5-1 |

– |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 4-6 |

– |

0,1 |

0,2 |

0,05 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

|

ПОССу 4-4 |

– |

0,1 |

0,2 |

0,05 |

0,02 |

0,08 |

0,02 |

0,002 |

0,002 |

– |

Области применения припоев

Области применения оловянно-свинцовых припоев

|

Марка припоя |

Область применения |

|

Бессурьмянистые |

|

|

ПОС 90 |

Для лужения и пайки внутренних швов пищевой посуды и медицинской аппаратуры |

|

ПОС 63 |

Групповая пайка печатного монтажа, пайка на автоматизированных линиях волной припоя, окунанием с протягиванием |

|

ПОС 61 |

Для лужения и пайки электро- и радиоаппаратуры, печатных схем, точных приборов с высокогерметичными швами, где недопустим перегрев |

|

ПОС 40 |

Для лужения и пайки электроаппаратуры, деталей из оцинкованного железа с герметичными швами |

|

ПОС 10 |

Для лужения и пайки контактных поверхностей электрических аппаратов, приборов, реле, для заливки и лужения контрольных пробок топок паровозов |

|

ПОС 61М |

Для лужения и пайки электропаяльниками тонких (толщиной менее 0,2мм) медных проволок, фольги, печатных проводников в кабельной, электро- и радиоэлектронной промышленности, а также ювелирной техники. |

|

ПОСК 50-18 |

Для пайки деталей, чувствительных к перегреву, порошковых материалов, металлизированной керамики, для ступенчатой пайки конденсаторов |

|

ПОСК 2-18 |

Для лужения и пайки металлизированных и керамических деталей |

|

Малосурьмянистые |

|

|

ПОССу 61-0,5 |

Для лужения и пайки электроаппаратуры, пайки элементов печатных плат, обмоток электрических машин, оцинкованных радиодеталей при жестких требованиях к температуре |

|

ПОССу 50-0,5 |

Для лужения и пайки авиационных радиаторов, для пайки пищевой посуды с последующим лужением пищевым оловом |

|

ПОССу 40-0,5 |

Для лужения и пайки жести, обмоток электрических машин, для пайки монтажных элементов, моточных и кабельных изделий, радиаторных трубок, оцинкованных деталей, холодильных агрегатов |

|

ПОССу 35-0,5 |

Для лужения и пайки свинцовых кабельных оболочек электротехнических изделий неответственного назначения, тонколистовой упаковки |

|

ПОССу 30-0,5 |

Для лужения и пайки листового цинка, радиаторов |

|

ПОССу 25-0,5 |

Для лужения и пайки радиаторов |

|

ПОССу 18-0,5 |