Можно ли приварить нержавейку к черному металлу простым электродом: Можно ли приварить нержавейку к черному металлу

alexxlab | 17.02.1991 | 0 | Разное

Сварка нержавейки с черным металлом: технология, безопасность, трудности

Сложности, с которыми связана сварка изделий, изготовленных из нержавейки, с черным металлом, объясняются преимущественно тем, что эти материалы, хотя и относятся к сталям, являются, по сути, разнородными. Для того чтобы качественно сварить такие металлы, то есть получить сварной шов, который по своим механическим характеристикам будет близок к основному металлу соединяемых изделий, следует в первую очередь правильно подобрать электроды. Кроме того, надо учитывать такой параметр соединяемых металлов, как их свариваемость, то есть способность образовывать качественные и надежные неразъемные соединения, полученные методом сварки.

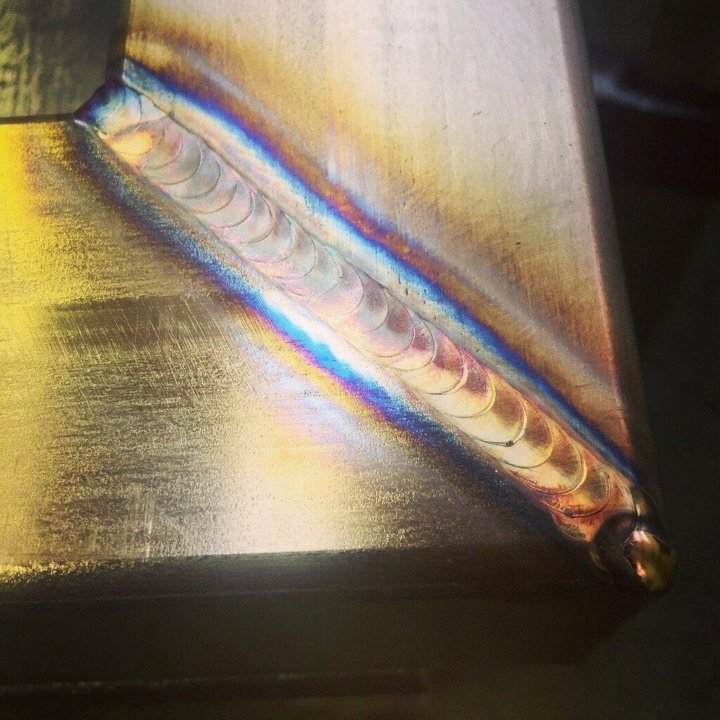

Сварка нержавеющего фланца с отводом из углеродистой стали

Можно ли сваривать сталь с нержавейкой?

Технология соединение металлов с разными составами нередко применяется на промышленных предприятиях. Крупные объекты состоят из множества узлов, тип и структура которых может отличаться. Сварка разнородных элементов в промышленных условиях работы уже давно перестала быть проблемой.

Сварка разнородных элементов в промышленных условиях работы уже давно перестала быть проблемой.

У владельцев загородных домов также может возникнуть необходимость в соединении нержавейки с обычной сталью. В бытовых условиях эту задачу решить сложнее, однако, при условии соблюдении всех технологических требований и грамотном подборе всех расходных материалов, можно получить качественное и прочное соединение. Кроме того, сварщик должен иметь достаточный опыт работы в данной сфере.

Сварка электродами по нержавейке

Сваривание коррозионностойких сталей является сложным и трудоемким процессом. Данная процедура требует от исполнителя наличия теоретических знаний и практического опыта. Ещё одним важным критерием для комфортного проведения сварочных работ является правильный выбор электродов.

Особые характеристики нержавейки, а также несколько особенностей сваривания данного материала требует применения специальных сварочных материалов. Сварка нержавейки правильно подобранным электродом является гарантией надежности, прочности и долгого эксплуатационного срока готового изделия.

Какую технологию использовать?

Способы

При выполнении работ с домашних условиях приходится использовать то, что под рукой. Практика показывает, что лучше всего подходит полуавтомат или сварка неплавящимся электродом в среде аргона. Однако подобное оборудование есть не в каждом доме, а приобретать его ради разовой работы нецелесообразно, ввиду высокой стоимости.

Преимущество аппаратов MIG/MAG сварки не только в качестве шва. С помощью данного режима можно выполнять вертикальные и потолочные швы, что невозможно сделать ручной дуговой сваркой.

Инверторы стоят дешевле, при этом их эксплуатационные характеристики выше, чем у сварочных трансформаторов. Компактные габариты в сочетании со стабильностью работы послужили причиной их распространения среди жителей частного сектора. Ручной дуговой сваркой выполняют только горизонтальные швы, поскольку под воздействием высокой температуры нержавейка быстро плавится и вытекает из шва, тогда как температура стали еще не достигла необходимой степени прогрева. Немаловажным фактором является правильный подбор расходных материалов.

Немаловажным фактором является правильный подбор расходных материалов.

Мнструменты

На рынке отсутствует оборудование, предназначенное для сварки разнородных материалов. При выборе инвертора следует ориентироваться на общие технические характеристики и наличие дополнительных свойств, облегчающих процесс выполнения работ.

Режимы

Перед тем, как заварить заготовку, необходимо выбрать электроды нужного диаметра и установить правильные амперные характеристики:

- При сварке элементов толщиной 1 мм диаметр электрода не должен превышать 2 мм. Сила тока должна быть в диапазоне 30-60 А.

- Для изделий 2 мм можно брать электроды 3 мм. Варить нужно с силой тока 50-80 А.

- Изделия толщиной 4 мм варятся электродами 4 мм с силой тока 90-130 А.

Все работы ведутся на постоянном токе.

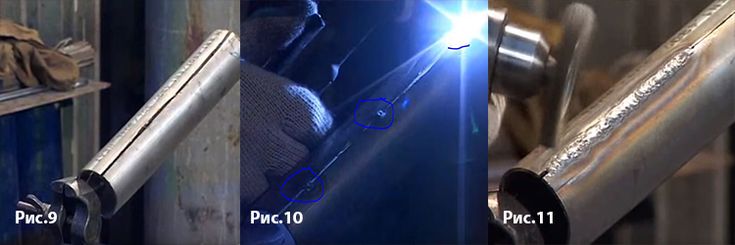

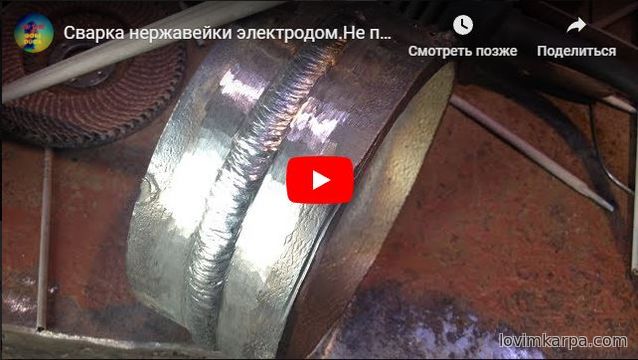

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна. При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

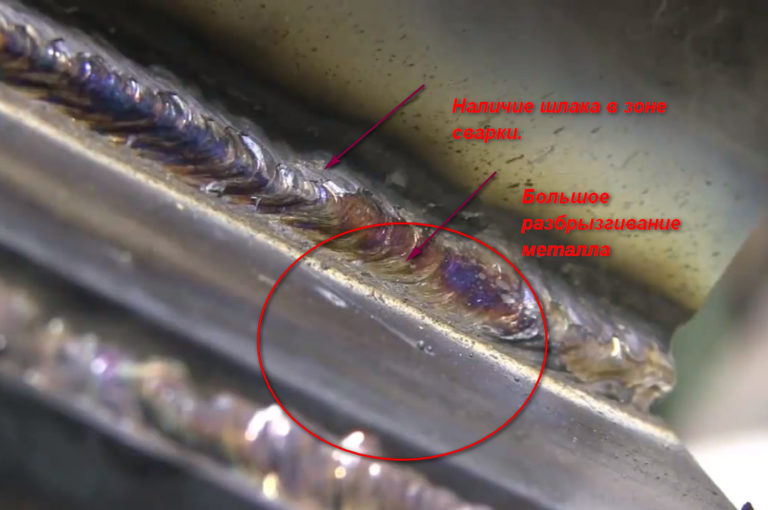

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

Видео

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Технология работ

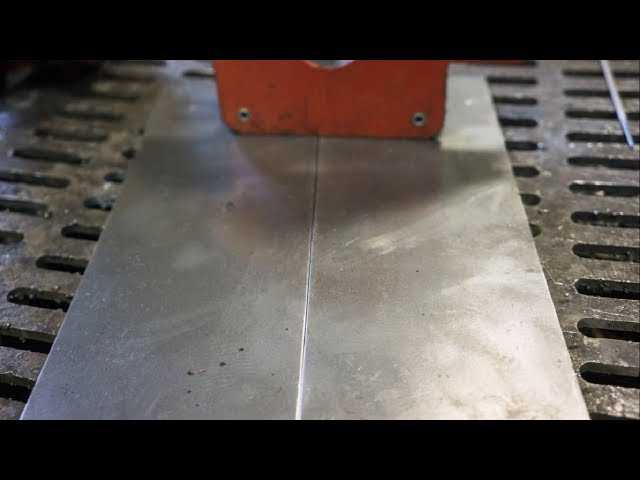

Подготовительный этап включает в себя процедуры по очистке поверхности механическим способом или вручную до получения чистого металла. После удаления посторонних частиц заготовки необходимо обезжирить.

Независимо от выбора технологии, сталь с нержавейкой удобнее всего сваривать в горизонтальном положении – в этом случае расплавленный металл будет равномерно растекаться по плоскости.

Черный металл плавится медленнее, чем нержавейка, поэтому в процессе работ необходимо следить за равномерным прогревом поверхности. Взаимное перемешивание расплавленных металлов – залог качественного шва.

Методы сварки изделий из нержавеющих сталей и черного металла

Для того чтобы сварить заготовки из нержавейки и черных стальных сплавов, получив при этом качественные и надежные соединения, применяют сварку следующих типов:

- покрытыми штучными электродами в режиме MMA;

- неплавящимися электродами, изготовленными из вольфрама;

- в среде защитного газа, в качестве которого преимущественно используется аргон.

Если сварка изделий из черного металла и нержавейки проводится по первой технологии (MMA), то необходимо взять электроды, специально предназначенные для выполнения соединений цветных металлов и сплавов.

Марки и применение высоколегированных электродов

Однако лучше всего варить нержавейку и черный металл в среде защитного газа аргона. Для этого, естественно, потребуется специальный сварочный аппарат. Аргон в данном случае обеспечивает надежную защиту зоны формируемого сварного шва от чрезмерного насыщения металла азотом и его окисления. Если не обеспечить такой защиты, то металл сформированного сварного шва будет очень хрупким, что значительно снизит надежность полученного соединения.

Схема сварки нержавейки аргоном

Чтобы качественно сварить изделия из нержавейки и черного металла, в процессе выполнения операции необходимо следить за положением электрода. Последний, чтобы сварной шов получился качественным и надежным, надо держать перпендикулярно к поверхности соединяемых заготовок.

Какими электродами воспользоваться?

Как обычными?

Для сварки высоколегированных сталей существует множество подходящих простых электродов, как отечественных, так и зарубежных производителей.

Среди иностранных компаний стоит выделить шведскую компанию ESAB. Их продукция давно пользуется спросом за счет высокого качества, быстрого поджога дуги и стабильной сварочной дуги. Согласно информации от производителя, электроды ОК 61.30 с рутиловым покрытием предназначены для работы со следующими сортами стали:

- 12Х18Н10;

- 12Х18Н10Т;

- 08Х10Н10.

В дополнение к отличным эксплуатационным характеристикам, шлак, образующийся поверх шва, очень легко удаляется ручным способом, без применения вспомогательного оборудования.

Электроды от отечественного производителя занимают средний ценовой сегмент. Работа с ними требует определенных навыков, поскольку продукция российских заводов имеет склонность к залипанию и колебанию дуги. При этом свойства полученного соединения не уступают лучшим зарубежным аналогом – при соблюдении технологии шов будет надежно защищен от наружной и межкристаллической коррозии.

Все электроды для выполнения рассматриваемых работ должны быть изготовлены из нержавеющей стали.

Переходные электроды

Основная сложность при сварке черного метала и нержавейки заключается в разной температуре плавления: высоколегированный сплав начинает растекаться по поверхности, тогда как структура стали остается вязкой. Применяя переходные электроды для соединения разнородных металлов поможет справиться с этой проблемой. Все электроды отечественного производства должны изготавливаться с соблюдением требований межгосударственных стандартов ГОСТ.

Принципы сварки нержавеющих сталей

На свариваемость нержавеющих сталей – способность образовывать качественные сварные соединения (в том числе и с черными металлами) – оказывают влияние определенные характеристики таких сплавов.

- Теплопроводность нержавеющих сталей, если сравнивать ее с аналогичным параметром сплавов с низким содержанием углерода, невысокая. Из-за того, что нержавейка не способна быстро отводить тепло, при сварке она сильно нагревается, а это отрицательно сказывается на характеристиках создаваемого соединения и основного металла.

Чтобы избежать перегрева изделий из нержавеющих сталей при их сварке с деталями из черного металла, необходимо снижать силу сварочного тока (в среднем на 20%).

Чтобы избежать перегрева изделий из нержавеющих сталей при их сварке с деталями из черного металла, необходимо снижать силу сварочного тока (в среднем на 20%). - Нержавеющие стальные сплавы отличаются высоким коэффициентом линейного расширения, что приводит к значительному деформированию металла в процессе выполнения сварочных работ. Кроме того, данный фактор является причиной деформации изделий из нержавейки и в тот момент, когда они уже соединены при помощи сварки и остывают. Чтобы избежать этого, необходимо предусматривать более широкие зазоры между соединяемыми деталями.

- Высокое электрическое сопротивление, которым обладает нержавейка, становится причиной значительного перегрева сварочных электродов. Особенно актуально это в том случае, если для сварки используются электроды, изготовленные из высоколегированной стали. Чтобы избежать этих проблем, сварку как однородных, так и разнородных стальных сплавов следует выполнять короткими электродами (не более 350 мм), стержень которых изготовлен из хромоникелевых сплавов, отличающихся невысоким электрическим сопротивлением.

- Склонность к образованию межкристаллитной коррозии, которой особенно подвержены высокохромистые стали, приводит к ухудшению антикоррозионных свойств нержавейки и появлению в ее внутренней структуре трещин. Этот вид коррозии возникает также из-за перегрева металла в процессе выполнения сварочных работ. С таким явлением, суть которого заключается в том, что на границах кристаллов основного металла возникают твердые карбидные соединения, борются различными способами. К наиболее эффективным из таких способов относится быстрое охлаждение металла, подвергшегося значительному нагреву в процессе сварки. Однако следует заметить, что метод быстрого охлаждения, для которого используется обычная вода, эффективен лишь в тех случаях, когда материалом изготовления соединяемых деталей является хромоникелевая сталь.

Как проконтролировать качество соединения?

После полной кристаллизации шва, для проверки надежности соединения, необходимо выполнить проверку его эксплуатационных характеристик. Существует несколько надежных способов:

Существует несколько надежных способов:

- Керосином. С помощью нефтепродуктов проверяют герметичность соединения. Его наносят непосредственно на шов. При неоднородной структуре соединения следы керосина появятся с обратной стороны шва.

- Ацетон. Цель та же – проверка герметичности. Для визуального контроля над жидкостью рекомендуем добавить в нее какой-нибудь яркий краситель.

- Гидравлический метод. Применяется на промышленных предприятиях для проверки сосудов и емкостей, работающих под давлением. Наиболее надежный способ проверки качества шва.

Помимо вышеперечисленных метод не стоит забывать про визуальный осмотр. Опытный сварщик может определить наличие или отсутствие дефектов с одного взгляда.

Как происходит процесс сварки

Предварительно заготовки нужно подготовить: очистить от грязи и пыли, снять окалину – зачистить до металлического блеска железной щеткой или наждачкой. Затем проводят обезжиривание спиртом или растворителем, наносят на кромки флюс, он выравнивает плавление, обе заготовки прогреваются равномерно.

Сваривать заготовки желательно в нижнем положении, чтобы ванна расплава не растекалась. Движения должны быть точные. Чтобы качественно приварить нержавейку к черному металлу обычным электродом, нужен ток обратной полярности (подключают контакт «+»), держать его нужно ближе к углеродистому черному сплаву, у него ниже текучесть. Шов делают глубокой, большой ширины, остывать диффузионный слой должен медленно, чтобы кристаллизация была равномерной. Предварительный прогрев заготовок применяют только в крайних случаях, для жаропрочных сплавов.

В качестве источника тока использовать инвертор с дополнительными функциями. При газосварке швы проваривают долго, чтобы образовалась большая ванна расплава. После проверки и очистки швов рабочую зону покрывают пассивирующим слоем.

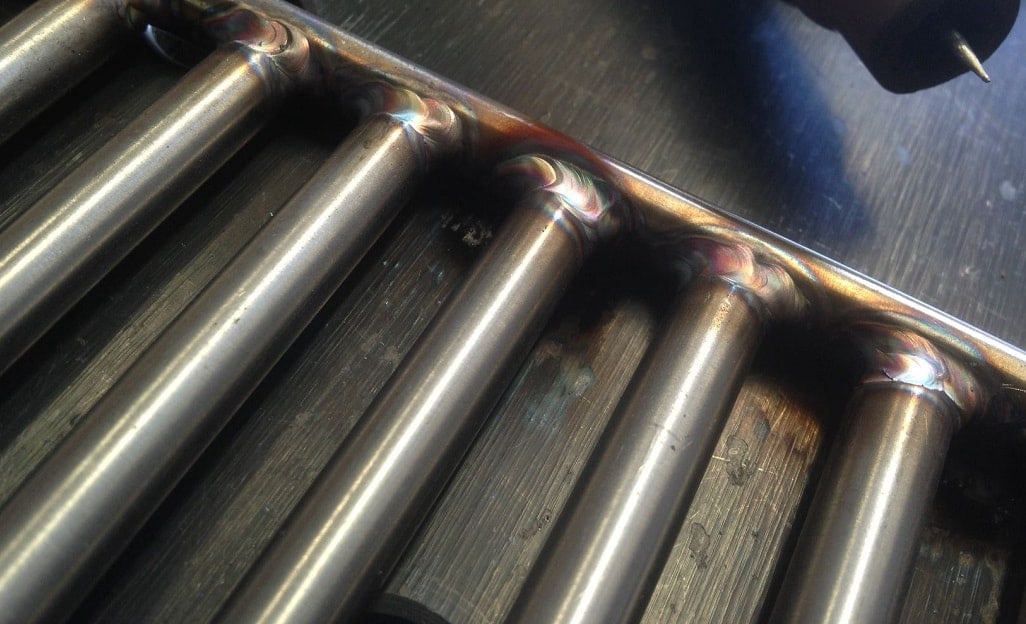

Аргонодуговой метод с вольфрамовым электродом

Наивысшее качество шва при сварке нержавейки и чёрного металла может обеспечить аргонодуговой метод с использованием неплавящегося вольфрамового электрода. Он также имеет свои особенности и из-за дороговизны используется только в случае необходимости очень тонкого и высококачественного соединения, чего при сваривании разных материалов добиться довольно сложно.

Он также имеет свои особенности и из-за дороговизны используется только в случае необходимости очень тонкого и высококачественного соединения, чего при сваривании разных материалов добиться довольно сложно.

Схема аргонной сварки фольфрамовыми электродами

Аргонная сварка нержавейки чаще всего применяется для восстановления целостности газопроводных или водопроводных труб, качество соединения которых обеспечивает отсутствие утечек. Переменный ток используется только для алюминия, в остальных случаях применяется постоянный. Для присадки следует выбирать более легированную проволоку, нежели сам обрабатываемый материал.

Весь процесс проходит в аргоновой среде. Если на свариваемый металл во время работы попадёт воздух, то он окислится. Это недопустимо, а потому следует исключить колебательные движения, чтобы не нарушить защитное пространство, созданное аргоном. Обратную сторону шва поможет защитить поддув. После окончания работ газ для защиты места соединения необходимо подавать ещё в течение 10–15 минут – это обеспечит значительное увеличение срока службы шва.

Допустимые и недопустимые контакты металлов. Популярные метрические и дюймовые резьбы

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение. Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

В советских ГОСТах было написано почти всё о допустимых контактах металлов, но если изучение чёрно-белых таблиц из 1000 ячеек мелким шрифтом утомляет, то правильный ответ на «медный» вопрос — нержавейка, либо никелированная сталь, из которой, кстати, и сделан почти весь «компьютерный» крепёж. В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

И, раз уж зашла речь о металлообработке, заодно автор привёл таблицу с популярными в электронике резьбами и соответствующими свёрлами, отобрав из объёмных источников наиболее релевантное по тематике портала. Не все же здесь слесари и металлурги, экономьте своё время.

Преамбула

Да, в век 3D-печати популярность напильника с лобзиком несколько потускнела. Но клетка Фарадея

для РЭА по-прежнему является преимуществом, не забываем и про защитное заземление. Да, для печати корпусов РЭА уже доступен

электропроводный (conductive) ABS-пластик

, но судя по источнику, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

Что же делать? Нашему брату приходится действовать методом Микеланджело, используя для творчества вместо каменной глыбы купленные в DIY-магазине заготовки, либо вообще старые корпуса ПК. Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

UPD

Для

моддеров

, кстати, рынок предлагает новые, удобные инструменты арсенала домашней мастерской, и про один из них (

осциллорез

) я рассказываю в отдельной публикации. Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Допустимые и недопустимые контакты металлов по ГОСТ 9.005-72

DISCLAIMER:

Предоставляется «как есть». Если уважаемый читатель занимается моделизмом, автомобилизмом или робототехникой, в ГОСТе также приведены: Таблица №2 для

жестких и очень жестких

атмосферных условий, Таблица №3 для контактов, находящихся

в морской воде

. Ниже я предлагаю выдержку из Таблицы №1 для

средних атмосферных

(т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Кликабельно (спасибо, НЛО):

UPD:

Ещё цветные шпаргалки (благодарю greatvovan): для средних атмосферных условий для жестких и очень жестких атмосферных условий

Пара слов о металлах

Металлурги, поправляйте, если что не так. Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды. Оцинковка

Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды. Оцинковка

Оцинкованная сталь — основная рабочая лошадка народного хозяйства. В виде различных метизов «оцинковка» встречается в магазинах стройматериалов гораздо больше, чем, например, «премиумная» нержавейка. Фабричные корпуса ПК, технологические ящички и шкафчики для оборудования чаще всего выполнены из

оцинкованной холоднокатанной стали

толщиной порядка 1мм (чем дешевле корпус, тем тоньше лист). «Оцинковка» достаточно прочна и хорошо проводит ток, в промышленности требуется заземление. Если разрезать корпус, то под слоем краски какого-нибудь унылого RAL7035 будет тончайшее цинковое покрытие, а под ним, скорее всего, та самая углеродистая холоднокатанная сталь. Лично у меня нет причин не доверять ГОСТ 9.005-72, поэтому после колхозинга фабричных изделий вообще не рекомендую делать электрический контакт на месте среза стали, лучше постарайтесь сберечь цинковое покрытие. А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

Алюминий

Алюминий и его сплавы бывают анодированные (с защитным слоем) и обычные (неанодированные). Алюминий легко обрабатывать в домашних условиях, но помните о коррозии. Не используйте голый алюминий в качестве проводника даже с низковольтным напряжением, иначе ток медленно обратит деталь в прах. Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная

эквипотенциальность

(наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества. Витая пара из

Витая пара из

омедненного алюминия

(Copper Clad/Coated Aluminium, CCA) — это отдельная история, в домашних условиях кабель всё равно не производится.

Медь

Медь мягкая и довольно неаппетитно окисляется на воздухе, поэтому изделия из меди заключают в герметичную оболочку или лакируют. Латунные бляхи солдатских ремней и стойки для электронных печатных плат лучше сопротивляются окислению и выглядят аппетитнее позеленевшей меди, особенно если их периодически полировать (я про бляхи, конечно). При этом ни медь, ни её сплав с цинком (латунь) «не дружат» с чистым цинком и его покрытиями. Зато медь совмещается с хромом, никелем и нержавейкой. А если вы держите в руках какую-нибудь клемму, то она наверняка из лужёной (покрытой оловом) меди.

Олово

Олово мягкое, но зато стойкое к коррозии (в комнатных условиях) и электрически совместимое почти со всеми, кроме чугуна, низколегированных и углеродистых сталей, магния. Не стоит паять оловом и бериллий, будьте внимательны при сборке домашнего ядерного реактора. Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

UPD:

На холод изделие выносить нельзя, а при минусовых температурах лучше не эксплуатировать вообще.

Никель

Никелем покрыты блестящие «компьютерные» винтики. Такое покрытие совместимо с медью и бронзой, латунью, оловом, хромом и нержавеющей сталью. Никель несовместим с цинком и алюминием (для алюминия лучше контакт с нержавеющей сталью, см. ниже).

Нержавейка

Нержавеющая сталь — королева металлов сталей: прочная, пластичная, стойкая к коррозии, электропроводная, круто выглядит. Слишком тугая, чтобы резать и гнуть её дома в промышленных масштабах. Хромистые и хромисто-никелевые нержавейки электрически плохо совместимы с цинком и «голой» сталью, зато дают надёжный контакт с медью без помощи олова. Алюминий, а также азотированная, оксидированная и фосфатированная низколегированная сталь ограниченно совместимы при стандартных атмосферных условиях. Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Пара слов про case modding

Если вы занимались сборкой ПК, то наверняка знаете, что болтики для монтажа приводов CD/DVD, «ноутбучных» дисков 2.5″ и флоппи-дисководов (ха-ха) используют метрическую резьбу M3. В корпусах ПК и жёстких дисках 3.5″ используется более грубая дюймовая резьба #6-32 UNC. Почему? Мягкий металл любит более грубую резьбу, к тому же адепты дюймовой системы пока лидируют на рынке технологий. Стойка 19″ использует (вы не поверите) дюймы в качестве основной меры, однако для монтажа оборудования я встречал только оцинкованные клетевые шайбы и винты с метрической резьбой М6. Дюймово-метрический дуализм в технологиях…

Обустройство своей инженерной кухни я начал с того, что купил защитные очки, набор качественных свёрл по металлу, небольшой вороток

и

метчики

на резьбы M3 и #6-32 UNC, а заодно M4 и M6.

Плашки

не понадобились.

Популярые виды резьбы, используемой в компьютерной технике

ГОСТ 19257-73 рекомендует использовать следующие диаметры свёрл для металлов. Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

UPD

А как правильно — читайте комментарии, на публикацию-таки зашли мастера слесарного дела, только я не успел отсортировать всю информацию. Пользователь golf2109 любезно принёс сюда прямо из мастерской два правых столбца таблицы для обозначения того, как мягкость (вязкость) металла влияет на диаметр отверстия под резьбу, благодарю за поддержку.

| Диаметр резьбы | Стандартный шаг, мм | Диаметр сверла, мм | ||

| ГОСТ | Fe | Al | ||

| M2 | 0. 4 4 | 1,6 | 1.5* (-0.1) | |

| M2,5 | 0.45 | 2.0 | 1.8* (-0.2) | |

| M3 | 0.5 | 2.5 | 2.3 (-0.2) | |

| M3.5 | 0.6 | 2.9 | 2.7* (-0.2) | |

| M4 | 0.7 | 3.3 | 3.2 | 3.0 (-0.3) |

| M5 | 0.8 | 4.2 | 3.9 (-0.3) | |

| M6 | 1.0 | 5.0 | 4.9 | 4.6 (-0.4) |

| M8 | 1.25 | 6.8 | 6.7 | 6.3 (-0.5) |

| M10 | 1.5 | 8.5 | 8.0 (-0.5) | |

| #6-32 UNC | 0.794 | 2.85 | 2.7* | 2.5* (-0.35) |

* Я рискнул прикинуть калибры двух дополнительных свёрл для стали и алюминия там, где по ним у меня нет данных в источниках. Обратите внимание, резьба #6-32 UNC по наружному диаметру находится между M3 и M4, а по шагу резьбы вообще ближе к M5.

UPD

Если сверлите что-то толще миллиметрового листа, читайте спойлер про СОЖ.

про СОЖ

Довольно большое значение и при сверлении, и при нарезании резьб имеет смазка и охлаждение обрабатываемых деталей и инструмента. Настоятельно рекомендую при подаче сверла не спешить и пользоваться техническими жидкостями. Режущая кромка сверла легко перегревается от сухой детали, и получается

металлический отпуск

. Поверьте, такой отпуск не нужен: он вызывает необратимые изменения в структуре металла и деградацию его прочностных свойств (сверло тупится гораздо быстрее, чем должно). Что делать? Вот несколько советов, которые автор встречал в разных местах. Не сверлите большим сверлом сразу, разбейте операции примерно по 3мм: т.е. отверстие 10мм сперва проходим 3мм, потом 6мм. Хорошенько отметьте отверстие

керном

. Одолжите у ребёнка пластилин, сделайте бортик вокруг планируемого отверстия так, чтобы получился мини-бассейн размером с монету. Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

На известной китайской площадке можно приобрести «пальцевые» винтики (thumb screw), причём и на #6-32, и на M3. Материал и цвет разный.

Источники

» ГОСТ 9.005-72. Единая система защиты от коррозии и старения. Машины, приборы и другие технические изделия. Допустимые и недопустимые контакты металлов. Общие требования. » ГОСТ 19257-73. Отверстия под нарезание метрической резьбы. Диаметры. » Unified Coarse Thread ANSI B1.1 (резьбы UNC ANSI B1.1).

Переходные электроды для сварки нержавейки и черного металла

Главная » Статьи » Переходные электроды для сварки нержавейки и черного металла

Сварка нержавейки и черного металла

Никогда не возникает вопросов, когда производится сварка идентичных по составу металлов. Проблемы возникают, когда свариваются две разные заготовки. И, скорее всего, не проблемы, а трудности, касающиеся правильного подбора технологий и режимов сварки, а также расходных к ним материалов. К примеру, сварка нержавейки и черного металла. Вроде бы две стали, но с разными техническими свойствами. Поэтому правильно варить два этих сплава – это значит, точно подобрать параметры сварочного процесса. Ведь сваренный шов будет держать обе заготовки прочно лишь в том случае, если он состоит из того же металла, что и свариваемые детали.

Проблемы возникают, когда свариваются две разные заготовки. И, скорее всего, не проблемы, а трудности, касающиеся правильного подбора технологий и режимов сварки, а также расходных к ним материалов. К примеру, сварка нержавейки и черного металла. Вроде бы две стали, но с разными техническими свойствами. Поэтому правильно варить два этих сплава – это значит, точно подобрать параметры сварочного процесса. Ведь сваренный шов будет держать обе заготовки прочно лишь в том случае, если он состоит из того же металла, что и свариваемые детали.

С черным металлом все более или менее понятно. Это самый распространенный материал, который легко поддается свариванию любыми видами сварки. С нержавеющей сталью все намного сложнее.

Особенности сварки нержавейки

Есть четыре технические характеристики нержавеющей стали, которые делают ее сварку особенной.

- Низкая теплопроводность металла. Если сравнить данный показатель с черной сталью, то она у нержавейки в два раза ниже.

Это говорит о том, что в процессе нагревания металла он не отводит тепловую энергию, а накапливает в себе. А это чревато повышением температуры на определенном участке, что при сварке обязательно приведет к прожогам. Эту проблему можно решить просто – нужно уменьшить силу тока на 20-30%.

Это говорит о том, что в процессе нагревания металла он не отводит тепловую энергию, а накапливает в себе. А это чревато повышением температуры на определенном участке, что при сварке обязательно приведет к прожогам. Эту проблему можно решить просто – нужно уменьшить силу тока на 20-30%. - Линейное расширение у нержавейки выше, чем у черного металла. Почему так важно данное значение. Все дело в том, что после большого расширения при нагреве будет происходить обратный процесс – усадка на туже величину, что и расширение. То есть, две заготовки могут порвать сварочный шов, или в нем появятся трещины в большом количестве. Выход из положения – большой зазор между свариваемыми деталями.

- Электрическое сопротивление. Этот показатель у нержавейки тоже большой. Он влияет на электрод, а точнее на его перегрев в процессе сварки нержавейки и стали. Поэтому необходимо длину расходника уменьшить до предела 35 см, не больше.

- Нержавеющая сталь под действием высоких температур меняет свои качества.

То есть, из нержавейки она превращается в обычную сталь. Поэтому очень важно ее не перегревать. При +500С на зернах металла образуется карбидное соединение, которое и снижает антикоррозионные свойства нержавейки. По сути, коррозия начинает происходить на межкристаллических связях. Решается данная проблема по-разному, например, свариваемые детали охлаждаются водой.

То есть, из нержавейки она превращается в обычную сталь. Поэтому очень важно ее не перегревать. При +500С на зернах металла образуется карбидное соединение, которое и снижает антикоррозионные свойства нержавейки. По сути, коррозия начинает происходить на межкристаллических связях. Решается данная проблема по-разному, например, свариваемые детали охлаждаются водой.

Можно ли, и как сварить нержавейку с черным металлом? Вопрос, который требует особого подхода. Главное – правильно выбрать технология сваривания. Чтобы ее провести, можно использовать:

Кстати, в качестве присадочного материала нужно использовать нержавеющую проволоку.

Сказать, что первый способ сварки лучше, а второй нет, или наоборот, нельзя. В каждой технологии есть свои особенности и нюансы. К примеру, чтобы сварной шов при ручной электродуговой сварки был качественным, нужно использовать электроды, с помощью которых можно варить саму нержавейку. Вторая технология предопределяет использование присадки только из нержавейки. Причем в ее состав обязательно должны входить легированные добавки: никель и марганец, редко хром. Но в сварочном шве все же должно быть больше нержавеющей стали. Идеальный шов, если в составе его металла входит 40% чистой нержавейки.

Причем в ее состав обязательно должны входить легированные добавки: никель и марганец, редко хром. Но в сварочном шве все же должно быть больше нержавеющей стали. Идеальный шов, если в составе его металла входит 40% чистой нержавейки.

Что касается плавящихся электродов, то они подбираются с учетом состава обоих свариваемых металлов: нержавейки и обычной стали. Все дело в том, что две заготовки могут отличаться не только техническими и механическими параметрами, но и разной степенью свариваемости, наличием или отсутствием легированных материалов, их процентным содержанием.

К тому же присутствие никеля в двух сплавах делит их на несколько категорий: легированные, низко- или высоколегированные, углеродистые или теплоустойчивые. Поэтому, выбирая электрод, придется все это учитывать. Хотя существует определенное правило сварки нержавейки и черной стали. Если хотите получить качественный шов без внутренних трещин – используйте расходник, который используется для сварки высоколегированных сталей. Стержень таких электродов обладает высокими прочностными характеристиками.

Стержень таких электродов обладает высокими прочностными характеристиками.

Марки каких электродов подойдут для сварки черной стали и стали нержавеющей:

- НИАТ-5 – прекрасно варит аустенитных металлов.

- ЦТ-28 – для нержавейки.

- Э50А – для сплавов с высоким показателем теплоустойчивости.

- ОЗЛ-25Б – для жаропрочных металлов.

Особенность соединения двух разноплановых видов сталей заключается в том, что в процессе их нагрева происходит расплав. Металлы становятся мягкими, но нержавейка в этом плане становится текучей, как вода, а черная сталь приобретает вязкую консистенцию. Это и есть большая проблема. Решить ее можно только одним способом – использовать для соединения электрод для сварки нержавейки. К примеру, ОК61.30 – это универсальная марка, или ОК67.45 – этот электрод обычно используется в самых сложных ситуациях, к которым относится сварка нержавеющей стали и стали из черного металла.

Кстати, ручная электродуговая сварка плавящимся электродом в данной ситуации является самой простой по сравнению с другими технологиями. Но использование газосварки считается более качественным вариантом в плане получения шва высокого качества. Все дело в том, что присадочная проволока из нержавеющей стали снижает текучесть основного металла почти в три раза. Из этого можно сделать вывод:

Но использование газосварки считается более качественным вариантом в плане получения шва высокого качества. Все дело в том, что присадочная проволока из нержавеющей стали снижает текучесть основного металла почти в три раза. Из этого можно сделать вывод:

- Если вам необходимо соединить детали из нержавейки и черного металла в домашних условиях, то выбирайте электродуговую сварку.

- Если нужно, чтобы соединение смогло выдержать приличные нагрузки, тогда лучше воспользоваться сваркой в среде защитного газа.

Кстати, аргоновую сварку часто для этих целей лучше не использовать, слишком дорого обойдется такое соединение. Можно ее заменить обычной газосваркой, используя в качестве присадки нержавеющую проволоку. Идеально будет, если зону сварки защитить флюсом. Но и его также придется выбирать из расчета сваривания двух разных сплавов.

Режимы для сварки

| Толщина соединяемых заготовок, мм | Диаметр электрода, мм | Род тока | Сила сварочного тока, А |

| 1 | 2 | постоянный | 30-60 |

| 2 | 3 | постоянный | 50-80 |

| 4 | 4 | постоянный | 90-130 |

Технология сварки

Как и во всех сварочных процессах, свариваемые заготовки необходимо подготовить: очистить кромки или торцы металлической щеткой до блеска, обезжирить, если есть такая необходимость. Для обезжиривания можно использовать растворитель или спирт. Если буде производится газосварка, то в стык укладывается флюс.

Для обезжиривания можно использовать растворитель или спирт. Если буде производится газосварка, то в стык укладывается флюс.

Сваривать черный металл и нержавеющую сталь лучше в нижнем положении. Таким образом, предотвращается растекание металла. Сваривание плавящим электродом должна производиться с соблюдением точных движений рук сварщика. В основном электрод должен располагаться ближе к черному металлу, потому что он меньше, чем нержавейка, становиться текучим.

При газосварке все эти же процесс происходят точно также, только медленнее. Шов надо формировать глубоким и широким. Чем больше однородного металла между заготовками, тем лучше. Самое главное никаких быстрых способов охлаждения, металл сварочного шва должен остывать медленно.

Конечно, чтобы добиться качества конечного результат, надо иметь опыт сваривания разнородных металлов. Поэтому после завершения сварочной процедуре рекомендуется провести контроль качества шва. Это можно сделать несколькими способами.

- С помощью обычного керосина.

Его наносят на поверхность шва, а с другой стороны проверяют, не прошел ли он сквозь соединение заготовок. Если керосина с обратной стороны нет, то сварка прошла на высоком уровне.

Его наносят на поверхность шва, а с другой стороны проверяют, не прошел ли он сквозь соединение заготовок. Если керосина с обратной стороны нет, то сварка прошла на высоком уровне. - То же самое можно сделать, используя ацетон. Можно его подкрасить пигментом для лучшего проявления с обратной стороны сварного шва.

- Существует так называемый гидравлический способ контроля. Обычно с его помощью проверяется шов на прочность. Если чисто визуально были обнаружены дефекты стыка, то этот вариант проверки качества лучше не использовать.

Становится понятным, что приварить нержавейку к обычной стали, это достаточно ответственный процесс. Не зная тонкостей сварочной технологии, не зная правил выбора расходных материалов, сделать стальной стык качественным не получится. Самое главное, как показывает практика, это поймать ту середину, когда расплавленная нержавейка не стала сильной текучей. А при этом черный металл не остался твердым.

Поделись с друзьями

0

0

0

0

svarkalegko. com

com

Можно ли сварить черный металл и нержавейку?

Осуществляя такой процесс как сварка нержавейки и черного металла, нужно быть готовым к ряду трудностей, с которыми можно столкнуться во время работы. Несмотря на то, что оба этих материала характеризуются как разновидности стали, они абсолютно разнородные. Для того чтобы максимально качественно сварить нержавейку с черным металлом, первоначально, нужно запастись правильными электродами. К тому же, чтобы в конечном итоге образовался хороший сварной шов, надо обязательно обращать внимание на такой показатель как свариваемость данных металлов. Другими словами важно учесть возможность образования прочных и надежных соединений, образованных методом сварки нержавейки и черного металла.

Можно ли варить разнородные стали

Прежде чем приступить непосредственно к сварочным работам, надо иметь представление об особенностях сварки, связанных с разным химическим составом материалов, которые обязательно нужно учитывать:

- разная теплопроводность нержавеющей стали и черного металла, что может сказаться на плохом проплавлении одного из металлов,

- коэффициенты линейного расширения, эти показатели также разнятся.

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми, - «Миграция углерода» из Cr-Mo стали, которого в этом металле содержится большое количество, из-за этого нержавейка в большей степени становится подверженной коррозийным процессам.

Обратите внимание! Из-за большого разнообразия сталей с разным составом, дать четкие рекомендации по сварочному процессу не предоставляется возможным

Исходя из большого количество противоречий, многие пользователи постоянно задаются вопросом: можно ли все таки сварить нержавеющую сталь и черный металл?

Рассматривая этот вопрос с точки зрения физики, можно прийти к выводу, что осуществить подобную процедуру реально. Применяя переходные электроды для сварки нержавейки и деталей из черного металла в домашних условиях, нужно придерживаться технологии сварки нержавеющей стали, а также рекомендуется осуществлять сварочные работы человеку, имеющему опыт в этом деле. В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

Способы сварки

В большинстве случаев используется сварка нержавейки и черного металла электродом при помощи электрической сварки. Популярность такого метода обусловлена его простотой и минимальным количество вспомогательных действий. Однако, качество подобного соединения не очень хорошее. Из-за высокой температуры нержавейка будет растекаться, в то время как черный металл будет вязким. В конечном итоге не получится сделать вертикальный или потолочный шов, т.к. все стечет вниз. Поэтому нужно применять переходные электроды для сварки нержавейки и черного металла.

Обратите внимание! Используемые в процессе сварки электроды по черному металлу должны быть выполнены из нержавейки

Другой способ – газовая сварка, в качестве присадки также используется нержавеющая проволока. Такой метод является более подходящим, т.к. в таком случае материал будет менее текучим. Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

Считается, что получить наиболее прочный и надежной шов можно используя такой метод как сварка нержавейки с черным металлом аргоном. В данном случае не требуется покрытие проволоки, т.к. аргон самостоятельно справляется с функцией защиты от негативного воздействия внешней среды.

Обратите внимание! Сваривать заготовки из нержавеющей стали и черного металла не всегда целесообразно, поскольку такая технология достаточно дорогостоящая

Выбор способа

Выбирая к какому способу сварки прибегнуть, нужно определиться с целями, которые вы преследуете. В случае, когда вам нужно сделать что-то для дома или вы просто хотите проверить можно ли сварить черный металл и нержавейку, то рекомендуется прибегнуть к способу обычной электродуговой сварки с нержавеющими электродами. Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Какими электродами воспользоваться для сварки?

Для получения максимально качественного шва, образующегося в процессе сварки изделий из нержавеющей стали и черного металла, нужно учесть некоторые нюансы. Важно выбрать присадочную проволоку определенного химического состава.

В металле присадочной проволоки, показатель степени легирования которого дол;ен превышать идентичный показатель материала свариваемого изделия, обязательно в состав должны входить такие элементы, как марганец, никель и иногда хром

Технология

Перед тем как начать варить нержавейку, надо провести ряд подготовительных процедур. Поверхность обеих деталей должны быть хорошо вычищена. Для этого можно воспользоваться щеткой или наждачкой, после очистки обязательно протрите изделия от пыли. Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Очень важно расположить все в горизонтальном положении. Это необходимо для равномерного распределения материала. Осуществляя сварку нержавейки и черного металла инвертором, соблюдайте максимальную точность движений, т.к. сталь начнет плавиться раньше и необходимо как можно больше захватить сторону черного металла.

Все эти требования выдвигаются и к газовой сварке, только каждый процесс совершается в более медленном темпе. Образовавшийся шов должен быть как можно шире и глубже, это необходимо для увеличения однородности материала в месте его прохождения. Когда сварочная работа будет завершена, надо выждать некоторое время, пока изделие не остынет.

Правила безопасности

В процессе осуществления сварки нержавейки и черного металла полуавтоматом, следует строго соблюдать правила электробезопасности. Также важным условием является защитная одежда. Обязательно работайте в специальном костюме, перчатках и маске, т.к. в случае разбрызгивания стали, случайное ее попадание на участок кожи чревато серьезными ожогами.

Обязательно работайте в специальном костюме, перчатках и маске, т.к. в случае разбрызгивания стали, случайное ее попадание на участок кожи чревато серьезными ожогами.

Подводя итог, можно прийти к выводу, что сварить черныq металл и нержавеющую сталь вполне реально. Главное соблюдать все нюансы, возникающие в процессе работы с данными материалами.

svarkaed.ru

Сварка нержавейки с черным металлом

Сварка нержавейки с изделиями из черного металла является весьма проблематичной, потому что сама по себе нержавеющая сталь является материалом, сваривать который очень сложно. Бывает, что не получается соединить одноплановые изделия, выполненные из нержавейки.

Сварочные работы, связанные с необходимостью сварить черный металл и нержавейку, могут выполняться только очень опытным сварщиком. Дело в том, что такой материал, как нержавеющая сталь, обладает очень высокой текучестью по сравнению с обыкновенным металлом, кроме того, они имеют различную температуру плавления.

Возможность сваривать такие изделия появляется только при наличии специального оборудования, правильной его настройки, грамотного подхода к выбору расходных материалов. Например, присадочная проволока берется только из нержавеющей стали, куда должен быть добавлен никель и марганец. Если этих элементов не будет, то качество сварного соединения будет значительно ниже. В процессе проведения работ, стараются выполнять шов на наибольшей глубине, чтобы сваренные разнородные изделия обменивались частицами по всей своей толщине.

Можно ли сваривать сталь с нержавейкой?

Сварка нержавейки и черного металла в условиях промышленного производства с соблюдением всех технологических особенностей не представляет собой нечто особо сложное. Стоит отметить, что с физической точки зрения подобный процесс является вполне выполнимым.

В условиях домашней сварки это сделать тоже весьма реально, тем более что в этом случае наиболее серьезных требований к качеству сварного соединения не предъявляют. Чтобы соединение получилось наиболее долговечным, желательно иметь определенный опыт в области сваривания нержавейки.

Чтобы соединение получилось наиболее долговечным, желательно иметь определенный опыт в области сваривания нержавейки.

Какую технологию использовать?

Черные и нержавеющие детали проще всего соединять друг с другом при помощи специальных электродов и электрической сварки. Осуществляется это довольно быстро, не требует привлечения каких-то дополнительных средств, однако, качество шва оставляет желать лучшего. Это связано с тем, что под воздействием высоких температур нержавейка становится очень жидкой, а сталь продолжает сохранять вязкость.

Сделать потолочный или вертикальный шов в данном случае практически невозможно, так как расплавленный материал будет попросту стекать вниз. Для проведения работ берут только качественные электроды из нержавейки, которые должны иметь соответствующую обмазку.

В случае с газовой сваркой придется применять флюс, который позволит примерно уравнять текучесть стали и нержавейки. Эта технология значительно сложнее в плане проведения подготовительных работ, нужно будет соблюдать определенные правила техники безопасности, касающиеся использования газовых баллонов.

Эта технология значительно сложнее в плане проведения подготовительных работ, нужно будет соблюдать определенные правила техники безопасности, касающиеся использования газовых баллонов.

Сварка нержавейки с черными металлами зачастую производится в аргоновой среде. Данный метод принято считать наиболее надежный, так как он позволяет получить сварное соединение самого высокого качества. Покрытия проволоки здесь может и не быть, так как газовая среда из аргона будет надежно предохранять сварную ванну от попадания воздуха. Однако сама по себе данная технология очень сложная и стоит дорого, поэтому пользоваться ей для подобных целей далеко не всегда имеет смысл.

Технология работ

Перед тем как приступить к свариванию нержавейки и черной стали, нужно правильно подготовить не только сами изделия, но и все необходимое оборудование. Участки деталей, поблизости от которых должен будет формироваться шов, очищают от оксидной пленки с помощью металлической щетки угловой шлифовальной машинки. На стальной заготовке не должно быть следов коррозионных процессов.

На стальной заготовке не должно быть следов коррозионных процессов.

Движения должны быть уверенными и очень точными. Это связано с тем, что сталь будет расплавляться значительно медленнее по сравнению с нержавейкой. Следует стараться как можно больше захватить черного металла, чтобы изделия хорошенько проникли друг в друга на молекулярном уровне.

Примерно то же самое производится в процессе изготовления шва при помощи газовой сварки, однако все здесь будет происходить значительно медленнее. Шов делают как можно шире и максимально глубоким, чтобы на участке его формирования материал получился наиболее однородным. После того как работы будут завершены, дают изделию полностью остыть.

Как проконтролировать качество соединения?

Когда сварное соединение достигнет приемлемой температуры (хотя бы 40 градусов), приступают к контролированию его прочности и ряда других параметров. Сделать это можно следующим образом:

- При помощи керосина, принцип действия которого базируется на капиллярном проникновении через кристаллическую решетку стали;

- Аммиаком: тут контроль основывается на принципе окрашивания индикаторов при его непосредственном воздействии;

- Гидравлические методы, которые позволяют не только получить сведения относительно надежности шва, но и проверить, насколько прочным он получился.

Если соединение заведомо довольно слабое, то используют разрушающие методы контроля.

Меры безопасности

Техника безопасности очень важна при проведении сварных работ. Прежде всего, следует надежно защитить глаза от воздействия интенсивного излучения ультрафиолетового типа. Кроме того, надевают на руки и на ноги плотную одежду, которая не допустит попадания на кожу расплавленного металла. Очень важно соблюдать правила использования электрических установок, газовых баллонов и другого оборудования, так как при неверном применении они могут стать причиной возникновения угрозы жизни либо здоровью человека, работающего с ними при производстве сварных соединений самого разного рода.

Сергей Одинцов

electrod.biz

Электроды для сварки нержавейки

Сваривание нержавеющей стали является одним из наиболее сложных моментов, которые встречаются на практике у мастеров. Вся проблема заключается в поведении металла в расплавленном состоянии, которое заметно отличается от других сортов стали. Он становится в жидком состоянии не вязким, а подобным воде, так что быстро растекается и из него сложно сформировать нормальный валик шва. Электроды по нержавейке обладают такими же свойствами, так как в них содержится тот же состав, что и в основном металле. Все это требует от сварщика не только хорошо подготовленной технической базы, но и практических умений обращения с металлом. Именно по этой причине электроды для сварки нержавейки практически не применяются в потолочном или вертикальном положении.

Вся проблема заключается в поведении металла в расплавленном состоянии, которое заметно отличается от других сортов стали. Он становится в жидком состоянии не вязким, а подобным воде, так что быстро растекается и из него сложно сформировать нормальный валик шва. Электроды по нержавейке обладают такими же свойствами, так как в них содержится тот же состав, что и в основном металле. Все это требует от сварщика не только хорошо подготовленной технической базы, но и практических умений обращения с металлом. Именно по этой причине электроды для сварки нержавейки практически не применяются в потолочном или вертикальном положении.

Внешний вид электродов для сварки нержавейки

Это далеко не единственная проблема, которая возникает во время процесса. Нередко после температурной обработки шов теряет свои антикоррозионные свойства. Это очень распространенная проблема, поэтому, электроды для сварки нержавейки инвертором содержат дополнительное количество легирующих материалов, отвечающих за антикоррозионные свойства. Они должны компенсировать ту часть, которая испаряется во время сварки. Это очень важный момент выбора, пропуск которого может привести к браку. Для этой цели могут также использоваться флюсы в качестве добавок. Как правило, используются электроды для сварки постоянным током обратной полярности, так как при переменном качество соединения будет сильно страдать.

Они должны компенсировать ту часть, которая испаряется во время сварки. Это очень важный момент выбора, пропуск которого может привести к браку. Для этой цели могут также использоваться флюсы в качестве добавок. Как правило, используются электроды для сварки постоянным током обратной полярности, так как при переменном качество соединения будет сильно страдать.

Электроды для сварки нержавейки постоянным током

Обмазка хоть и должна обеспечивать безопасность сварочной дуги, а также ванны расплавленного металла, но не всегда с этим хорошо справляется. Сварка тонкой нержавейки представляет собой особо сложный процесс. Для этого требуется подбирать тонкие электроды, что также осложняет процесс проведения сварки из-за риска прожига.

Область применения данных материалов достаточно широка, так что несмотря на все неудобства, приходится искать решения проблем путем улучшения свойств расходных материалов. Они используются в ремонтных мастерских, для соединения металлоконструкций, в литейном производстве, для сваривания металлопроката, создания корпусов изделий и прочих вещей. Сварочные электроды по нержавейке являются неотъемлемой частью ремонта трубопроводов, выполненных из данного металла. Электроды для сварки нержавеющей стали создаются по ГОСТ 9466-75.

Сварочные электроды по нержавейке являются неотъемлемой частью ремонта трубопроводов, выполненных из данного металла. Электроды для сварки нержавеющей стали создаются по ГОСТ 9466-75.

Виды электродов для нержавейки

Достаточно распространенными являются шведские марки от компании ESAB, которые представлены в широкой линейке различными вариантами с несколько отличающимися свойствами.

- ОК61.30 – это универсальные электроды для нержавеющей стали, которые могут применяться для многих сплавов. Особенно хорошо они подходят для изделий с добавками в виде хрома и никеля. Наплавленный металл получается достаточно стойким к коррозии.

- ОК6135 – данная марка предназначена для сварки нержавейки с повышенными требованиями к качеству. Наплавленный металл получается достаточно прочным, так что может выдерживать сильные нагрузки. С его помощью сваривают ответственные сооружения и конструкции.

- ОК67.45 – эта марка электродов для сварки нержавеющей стали обладает повышенными свойствами свариваемости, так что ее рекомендуется применять для самых сложных ситуаций, когда условия не совсем пригодны для соединения.

- ОК63.30 – в данной марке стержни обладают относительно низким содержанием углерода, поэтому, подходят для тех металлов, в которых содержание данного металла также находится на низком уровне.

Электроды для сварки нержавейки марки ОК

Среди отечественных марок также имеются представители, которые часто используются в промышленности и частной сфере:

- ЦТ15 – этот электроды для сварки нержавеющей стали 12х18н10т. Они обладают высокой температурной стойкостью и могут выдержать большие перегрузки по данному параметру. Также они оказываются стойкими к химическим средам.

Электрод ЦТ 15 для сварки нержавейки

- ОЗЛ8 – наплавочные материалы, которые обладают достаточно длительным сроком эксплуатации и служат для создания соединений высокой прочности. Они сохраняют антикоррозийные свойства даже после температурной обработки.

Сварочный электрод ОЗЛ 8

Сварочный электрод ОЗЛ 6

Физико-химический состав

Как правило, такие типы электродов обладают достаточно богатым химическим составом, который включает в себя множество химических элементов, служащих для создания антикоррозионного эффекта, а также прочих полезных вещей. Естественно, что при выборе какими электродами варить нержавейку, следует учитывать, чтобы эти элементы обеспечивали нужные для эксплуатации свойства. На примере одной из марок видно, что может содержаться в высоколегированной стали:

Естественно, что при выборе какими электродами варить нержавейку, следует учитывать, чтобы эти элементы обеспечивали нужные для эксплуатации свойства. На примере одной из марок видно, что может содержаться в высоколегированной стали:

Химический элемент | Относительное содержание,% |

Углерод | 0,09 |

Марганец | 1,9 |

Кремний | 0,38 |

Никель | 12,8 |

Хром | 24,9 |

Сера | 0,011 |

Фосфор | 0,022 |

Технические характеристики

Механические свойства зависят от того, что именно входит в металл. Специалисты подбирают конкретную марку согласно тому, какими характеристиками будет обладать наплавленный металл. Марки электродов по нержавейки дают достаточно высокие параметры крепости, пластичности и температурной стойкости. Несмотря на то, что в каждом случае они будут отличаться, на примере одной из марок можно понять общую картину:

Несмотря на то, что в каждом случае они будут отличаться, на примере одной из марок можно понять общую картину:

Технические характеристики | Значение |

| Сопротивление временное, МПа | 610 |

| Удлинение относительное, % | 33 |

| Вязкость ударная, Дж/см2 | 150 |

| Предел текучести, МПа | 410 |

Обозначение и маркировка

На примере марке ОЗЛ 6 можно понять расшифровку. Это сварочные электроды, разработанные компанией «СпецЭлектрод». Они имеют основное покрытие и предназначенные для нержавеющих сталей.

Выбор

Подборка электродов для нержавеющей стали является очень ответственным процессом, так как здесь следует учитывать множество нюансов, чтобы добиться максимально качественного результата. Ведь здесь даже при стандартных условиях возникают сложности, но если сделать неправильный выбор, то все будет еще хуже. При выборе основной упор делается на состав. В марке должны содержаться такие же элементы, как и в основном металле. Тогда соединение будет иметь более высокое качество. На многих марках имеется обозначение, для каких именно сталей они предназначаются, что облегчает подбор.

При выборе основной упор делается на состав. В марке должны содержаться такие же элементы, как и в основном металле. Тогда соединение будет иметь более высокое качество. На многих марках имеется обозначение, для каких именно сталей они предназначаются, что облегчает подбор.

Размер диаметра стержня также относится к важным параметрам. Чем толще основной метал, тем толще должны быть электроды. Величина их должна быть, примерно, одинаковой. Допускается разница в 0,5-1 мм, но это возможно только если толщина от 3 мм, так как тонкие листы нержавейки нужно сваривать очень аккуратно и превышение величины диаметра, а соответственно и сварочного тока, может привести к образованию дыр в месте соединения.

«Важно! При выборе следует всегда обращать внимание на аналоги, которые могут стать хорошей заменой отечественным маркам».

Электроды также должны быть достаточно длинными, чтобы вести шов без прерываний. В различных марках длина может варьироваться от 5 до 10 см, так что для создания длинных швов могут понадобиться изделия длиной 45 см. Но в большинстве случаев швы делаются короткими, так что тут не имеет большого значения длина. Не стоит забывать о покрытии. Его зачастую подбирают под стержень, но если предстоят нестандартные условия применения, то именно покрытие может повлиять на надежность проведения процесса.

Но в большинстве случаев швы делаются короткими, так что тут не имеет большого значения длина. Не стоит забывать о покрытии. Его зачастую подбирают под стержень, но если предстоят нестандартные условия применения, то именно покрытие может повлиять на надежность проведения процесса.

Основные режимы и нюансы применения

Одним из главных нюансов использования является высокая скорость плавления, которая превышает показатели стандартных стальных электродов. Это требует более быстрых и аккуратных движений. Также здесь низкая вязкость расплавленного металла, так что нужно выработать особую технику формирования валика шва, иначе получится бесформенная масса наплавленного металла. После окончания процесса шов нужно подогревать, чтобы у него не возникли холодные трещины. Для этого можно использовать газовую горелку или другие подогревающие инструменты с регулировкой температуры.

Диаметр, мм | Нижнее, А | Верхнее, А | Потолочное, А |

2 | 30…50 | ||

2,5 | 40…60 | ||

3 | 50…100 | 50…60 | 50…60 |

4 | 90…150 | 100…120 | 100…120 |

5 | 120…180 | 120…150 |

Производители

- СпецЭлектрод;

- ESAB;

- Эком-Плюс;

- Вадис-М;

- Фрунзе-Электрод.

svarkaipayka.ru

Можно ли сварить черный металл и нержавейку?

Сварка нержавейки с черным металлом происходит под действием электрической дуги, металл в зоне варки плавится и, смешиваясь, соединяет детали.

Содержание

Трудности в сварке разнородных сталей

Сварка нержавейки с черным металлом вызывает определенные трудности. Связано это с отличиями в технических характеристиках, химическом составе двух сталей. К ним относятся:

- Наиболее слабым местом после проведения работ является стык спайки.

Объясняется это тем, что у двух материалов есть различие по коэффициенту линейного расширения. Из-за этого после процесса сваривания остаются внутренние напряжения.

Объясняется это тем, что у двух материалов есть различие по коэффициенту линейного расширения. Из-за этого после процесса сваривания остаются внутренние напряжения. - Неравномерность проплавки возникает из-за разницы в показателе теплопроводности. Это негативно влияет на прочность готового шва.

- Эффект миграции углерода. Ухудшает антикоррозийную защиту готового изделия. Из-за этого шов быстрее покроется слоем ржавчины.

Источник: http://metalloy.ru/obrabotka/svarka/nerzhavejki-s-chernym-metallom

ВОЗМОЖНО ЛИ ВООБЩЕ ПРИВАРИТЬ НЕРЖАВЕЙКУ К ЧЕРНОМУ МЕТАЛЛУ

Рассматривая возможность сварки нержавеющей стали и черного металла, основная сложность возникает в том, что несмотря на то, что данные материалы принадлежатк сталям, они являются совершенно разнородными, а следовательно, они различаются из-за определенных технических свойств и характеристик. Однако, приварить нержавейку к черному металлу все же возможно, но надо учитывать множество нюансов, к примеру,корректный выбор электродов, силу тока, различные физические коэффициенты и т. д…

д…

Источник: http://metalik-msk.ru/privarit-nerzhavejku-k-chernomu-metallu.html

Можно ли сварить нержавейку с черным металлом

Нержавеющие сплавы значительно отличаются от углеродистых. При сварке нержавейки и черного металла учитывают разницу нескольких физических параметров:

- теплопроводность у нержавейки ниже, чем у черных металлов, она сильнее нагревается, медленнее остывает;

- у нержавеющих сплавов выше сопротивление, электрод над нержавейкой нагревается сильнее, чем над черным металлом, ванну расплава формируют в большей степени за счет черного металла;

- нержавейка сильнее расширяется при нагреве, между заготовками нужно оставлять небольшой зазор, чтобы не возникало внутренних напряжений;

- в нержавейке при нагреве до 500°С образуются карбиды, от них возникают трещины, внутренние дефекты, варить заготовки нужно при низкой температуре;

- при нагреве углеродистая черная сталь становится вязкой, а легированная – жидкой, как вода, варить заготовки лучше в горизонтальном положении.

Сварку черного металла и легированного сплава можно проводить несколькими способами, учитывая особенности нержавейки.

Источник: http://svarkaprosto.ru/tehnologii/kak-privarit-nerzhavejku-k-chernomu-metallu

Инструмент

Для проведения работ необходимо подготовить сварочный аппарат, дополнительные инструменты, расходники, проволоку определенного химического состава. Список требуемых приспособлений, материалов:

- Инверторный сварочный аппарат.

- Присадочная проволока из нержавеющей стали.

- Электроды (количество зависит от размеров шва, количества свариваемых деталей).

Отдельно необходимо поговорить о выборе электродов. Существует несколько основных типов расходных металлических стержней с особым покрытием:

- ОЗЛ-25Б — применяется для соединения жаропрочных сталей.

- НИАТ-5 — используется при сварке аустенитних материалов.

- ЦТ-28 — применяется для сваривания сплавов на основе никеля.

- Э50Ф — используется для соединения теплоустойчивых металлов.

Нельзя забывать про настройку сварочного материала. Принципы выбора режимов:

- При толщине детали в 1 мм, применяют постоянный ток силой до 60 А (электрод 2 мм по диаметру).

- При толщине заготовки 2 мм, выставляют переменный ток силой до 80 А (электрод 3 мм по диаметру).

- При толщине детали 4 мм, применяют постоянный ток силой до 130 А (электрод 4 мм).

Если сила тока будет слишком большой, материалы повредятся.

Инвертор с маской и электродами

Источник: http://metalloy.ru/obrabotka/svarka/nerzhavejki-s-chernym-metallom

ВИДЫ НЕРЖАВЕЙКИ

Аустенитные стали. Они содержат не менее 20% хрома и 4,5% никеля.

Дуплексные стали. В них содержание хрома достигает 25%, 1,5%никеля и незначительной примеси азота.

Ферритные стали. В их составе допускается до 29% хрома.

Мартенситные стали. В них содержание хрома незначительное, не более 13%, а никеля максимум 4%.

Многокомпонентные стали. Минимальное количество хрома и никеля и включают широкий спектр прочих примесей-усилителей.

В данном случае хром является усиливающим компонентом, благодаря которому в значительной степени возрастают: прочность, устойчивость к коррозии. Упрощается холодная деформация и улучшаются сварочные возможности, внешний вид и устойчивость к изнашиванию.

Маркировка нержавеющей стали:

- Число указывающее на процентное содержание углерода;

- Буквенные обозначения, дающие представление о том, какая именно примесь содержится в данном сплаве:Х-хром, Н-никель и т.д. После них идут цифровые обозначения процентного содержания примеси.

Источник: http://metalik-msk.ru/privarit-nerzhavejku-k-chernomu-metallu.html

Сварка материалов одного структурного класса

При пользовании сталями перлитных классов применяются сварочные материалы, рекомендованные для меньше легированной стали. В этих случаях схема сварки и максимальная t нагрева назначаются согласно свойствам наиболее легированной стали.

Аргоно-дуговая сварка.

Когда соединения выполняются между высоко хромистыми, ферритными, ферритно-аустенитными, мартенситными сталями, то чтобы предотвратить появление ломких прослоек и непрочного металла шва, материал для сварки обязан быть из ферритно-аустенитного класса. При таком выполнении формируется шов с наиболее мелкой структурной сеткой, чем если бы использовался ферритный сварочный материал. Применяются подогрев и высокий отпуск, порядка 700-750° С.

При таком выполнении формируется шов с наиболее мелкой структурной сеткой, чем если бы использовался ферритный сварочный материал. Применяются подогрев и высокий отпуск, порядка 700-750° С.

При работе с указанными сталями различного легирования выгоднее отдать предпочтение материалам из соотношения Cr/Ni. Если это отношение в сталях более 1, то используются аустенитно-ферритные материалы. Это минимизирует появление горячих трещин в теле шва. Если же отношение Cr/Ni менее 1, то сварочные средства обязаны обеспечивать аустенитную и аустенитно-карбидную структурность шва.

Источник: http://toolstver.ru/teh-info/chem-svarivat-nerzhavejku-s-chernym-metallom.html

Технологии сварки нержавейки и черного металла

Существует несколько особенностей сваривания нержавеющей стали с черным металлом:

- Нержавейка имеет высокий коэффициент линейного расширения. Из-за этого между соединяемыми заготовками требуется делать большие зазоры.

- Нужно быстро охлаждать свариваемые металлы, чтобы сохранить коррозийную устойчивость.

- Следует работать только короткими электродами, длиной до 350 мм. Использование длинных стержней с покрытием приведет к их перегреву при проведении рабочего процесса.

- Сила сварочного тока должна снижаться на 20% из-за низкой теплопроводности нержавейки. Это поможет сохранить технические характеристики готового изделия.

Приварить нержавейку к черному металлу можно путем использования:

- Электродов из высоколегированной стали, чтобы заполнить шов. Допускается применять стержни с никелевым покрытием.

- Легированных электродов для наплавки кромок из черной стали. После этого шов создается с помощью плакированной стали, которая заполняет шов.

Перед свариванием нужно:

- Подготовить расходники, изготовленные на никелевой основе.

- Прокалить электроды. Оптимальная температура до 210 градусов в течение 1 часа.

- Подключить постоянный ток.

- Зачистить металлические поверхности от грязи, налета, палы, ржавчины.

Рекомендации:

- Если применяется газовая сварка, нельзя выполнять быстрое охлаждение готового шва. Деталь должна остывать самостоятельно.

- Рекомендуется наносить флюс на рабочую зону, чтобы сделать более качественное соединение.

- При использовании вольфрамового стержня, не забывать затачивать его наконечник.

- Сварка в среде защитного газа является предпочтительной, поскольку готовый шов будет более прочным.

- При сваривании нужно захватывать больше черного металла. Это позволит создать более прочный шов на молекулярном уровне.

- Движения должны быть аккуратными, неторопливыми.

Источник: http://metalloy.ru/obrabotka/svarka/nerzhavejki-s-chernym-metallom

Сварка чугуна и стали

Здравствуйте, делаю забор с фундаментом в виде ленты. Через каждые 2,5 метра – металлические решетки, которые будут между каменными столбиками. Для армирования каменных столбиков нашлись чугунные канализационные трубы. Решетки в столбиках будут крепиться с помощью стальных полосок. Вопрос: как приварить сталь к чугуну?

Вопрос: как приварить сталь к чугуну?

Обычно, перед сваркой стальную и чугунную заготовку подогревают до температуры 600 градусов. Предварительный подогрев позволяет получать сплошные герметичные сварные соединения в один проход. Но если, как в вашем случае, предварительный подогрев в печи невозможен, то технология меняется. Сварку забора осуществляйте валиками длиной не более 25 мм. Перед наплавкой нового валика необходимо подождать, пока предыдущий валик остынет полностью. То есть нельзя перегревать основной металл соединения. Также шов, полученный таким образом, нельзя подвергать механической обработке, поскольку он имеет повышенную хрупкость. Но прочности для поддержания целостности такой конструкции, как забор, должно хватить с запасом. Для получения менее хрупкого сварного соединения и более прочного шва используйте электроды для сварки чугуна — а также чугуна со сталью — ESAB ОК 92.58.

Источник: http://titan-spec.ru/stanki-i-instrumenty/svarka-chernogo-metalla-2.html

Как проконтролировать качество соединения?

Существует три способа проверки шва:

- Покрыть поверхность соединения керосином.

Нельзя жалеть количества жидкости во время проверки. Если керосин выступил с другой стороны — шов плохой.

Нельзя жалеть количества жидкости во время проверки. Если керосин выступил с другой стороны — шов плохой. - Второй вариант попытки — применение ацетона. Он наносится точно так же, как и керосин. Проступившие на другую сторону шва капельки говорят о наличии микротрещин, сквозных отверстий.

- Промышленный метод проверки прочности швов — гидравлический способ. После его проведения, требуется осмотреть соединение визуально. Если появились дефекты, деталь бракуется.

Если мастер знает, что соединение получилось слабым, он не будет применять методы проверки, связанные с разрушением деталей. Любые неровности, трещины, углубления указывают на неправильное проведение работ.

Ацетон для проверки шва

Источник: http://metalloy.ru/obrabotka/svarka/nerzhavejki-s-chernym-metallom

Можно ли сварить чёрный металл с нержавейкой

Ещё на заре зарождения электродуговой сварки, изобретатель Николай Гаврилович Славянов представил публике небезызвестный «Стакан Славянова». Этот стакан примечателен тем, что он состоит из семи металлов, которые нельзя сплавить естественными методами. Несмотря на различные характеристики чёрного металла и нержавейки, сварить их, тем не менее можно. О том, как происходит сварка нержавейки с простым чёрным металлом, основных трудностях процесса и способах их решения будет рассказано ниже.

Этот стакан примечателен тем, что он состоит из семи металлов, которые нельзя сплавить естественными методами. Несмотря на различные характеристики чёрного металла и нержавейки, сварить их, тем не менее можно. О том, как происходит сварка нержавейки с простым чёрным металлом, основных трудностях процесса и способах их решения будет рассказано ниже.

Схема сварки нержавейки с черным металлом

Источник: http://toolstver.ru/teh-info/chem-svarivat-nerzhavejku-s-chernym-metallom.html

Меры безопасности

Сварочные работы выполняются со строгим соблюдением правил техники безопасности:

- Никогда не применять неисправное оборудование. Проверять аппарат заранее, осматривать рабочие элементы, провода на наличие возможных пробоев.

- Электроды должны быть новыми, со сохранившимся рабочим слоем. Нельзя использовать треснутые стержни.

- Подготавливать рабочее место заранее. Убрать все горючие смеси подальше, очистить стол от ненужных предметов, которые могут помешать проведению сварочных работ.

- Сварка считается вредным технологическим процессом. Поэтому нужно использовать маску сварщика, защитный комбинезон, перчатки, прочную обувь.

- Под ноги положить резиновый коврик, чтобы исключить удары током.