Можно ли резать водой металл: Может ли вода разрезать металл

alexxlab | 14.06.2023 | 0 | Разное

Резка металла под водой, подводная резка металла, описание процесса резки

– когда применяется резка металла под водой

– технологии подводной резки металлов

– как выполнять резку под водой с использованием бензина

– кислородная и электрическая подводная резка металла

– выполнение работ с использованием электрической дуги

– работа с резаком, к которому подается газовая смесь с кислородом

– экзотермические электроды для сварки и выполнения реза под водой

– характеристики экзотермических электродов

– видео применения оборудования на больших глубинах

Востребованность подводной резки металла и других конструкций не поддается сомнению. Это экономичный и наиболее рациональный способ, позволяющий работать с объектами различного размера. Оборудование для выполнения операций в воде постоянно совершенствуется, как и технологии, которые с каждым годом становятся эффективнее и безопаснее.

Когда применяется резка металла под водой

Разрезать металл под водой необходимо в разных ситуациях. Как правило, такие работы проводятся, когда нужно:

Как правило, такие работы проводятся, когда нужно:

- заделать трещины, пробоины, разрывы в обшивке корпусов водного транспорта;

- разобрать затонувшие суда на отдельные компоненты, чтобы проще их было поднять наверх;

- отремонтировать участки подводных трубопроводов;

- смонтировать элементы мостов, пристаней и других сооружений.

При помощи классического оборудования, которое применяется для резки металлов на суше, в водной среде выполнить такие операции не удастся. Для проведения работ на глубине используются иные технологии и инструменты.

Технологии подводной резки металлов

Технологический процесс резки металла в воде осложняется тем, что операции осуществляются во влажной среде. Значение имеет и глубина погружения, поскольку внешнее давление водяного столба может внести свои коррективы в осуществление работ. Расскажем об основных вариантах резки металлических конструкций и элементов под водой.

Как выполнять резку под водой с использованием бензина

Бензокислородная резка металла под водой – это относительно безопасная и эффективная технология, позволяющая быстро разрезать металлические конструкции практически любой толщины и размеров. Суть метода состоит в расплавлении металла под действием паров бензина, которые подаются непосредственно в место реза и смешиваются там вместе с кислородом, образуя стабильное пламя на конце горелки. В отличие от других способов, пары бензина смешиваются с кислородом непосредственно в режущей головке, что делает эту технику наиболее безопасной. Недостатком метода можно считать слишком большой расход смесей, что делает эту технологию экономически невыгодной, когда нужно разрезать крупные подводные объекты.

Суть метода состоит в расплавлении металла под действием паров бензина, которые подаются непосредственно в место реза и смешиваются там вместе с кислородом, образуя стабильное пламя на конце горелки. В отличие от других способов, пары бензина смешиваются с кислородом непосредственно в режущей головке, что делает эту технику наиболее безопасной. Недостатком метода можно считать слишком большой расход смесей, что делает эту технологию экономически невыгодной, когда нужно разрезать крупные подводные объекты.

Кислородная и электрическая подводная резка металла

Электрокислородная подводная резка осуществляется по иному принципу. Она происходит путем расплавления металла под действием электрической дуги, где катализатором служит кислородная струя, подавая непосредственно на кончик горелки. Таким образом, происходит сжигание металла, а образующийся при этом окисел сдувается под действием напора кислорода. Метод достаточно эффективный, однако он применяются только для работы с конструкциями, выполненными из черных сплавов.

Выполнение работ с использованием электрической дуги

Электродуговая резка металла в водной среде работает так же, как при разрезании металлических элементов на суше. Технология состоит в том, что в результате подачи тока силой от 180 до 450 А возникает электрическая дуга. В водной среде вокруг нее образуется газовый пузырь, который и защищает пламя горелки от затухания. Чтобы поддерживать горение на кончике горелки, необходимо использовать мощные источники тока. Вместе с тем, качество создаваемого среза оставляет желать лучшего. Поскольку после расплавления металл стекает очень медленно, его трудно счищать с линии реза.

Работа с резаком, к которому подается газовая смесь с кислородом

Технология газовой резки основана на том, что к месту реза подается кислород, который смешивает с воспламеняющимся газом. Это может быть ацетилен либо водород. В первом случае резать под водой можно на глубине не более семи метров. Это объясняется тем, что на большей глубине величина давления увеличивается, из-за этого растет риск взрыва. Кислород-водородная резка работает по иному принципу. Струя горящего водорода расправляет металл, в то время как поток кислорода сжигает и выдувает пластичный металл. Такой способ резки эффективен для работы с конструкциями толщиной до одного метра. Но риск взрыва сохраняется и в данной ситуации, потому газовую резку под водой используют в исключительных случаях.

Кислород-водородная резка работает по иному принципу. Струя горящего водорода расправляет металл, в то время как поток кислорода сжигает и выдувает пластичный металл. Такой способ резки эффективен для работы с конструкциями толщиной до одного метра. Но риск взрыва сохраняется и в данной ситуации, потому газовую резку под водой используют в исключительных случаях.

Экзотермические электроды для сварки и выполнения реза под водой

Абсолютно иной подход к резке металла под водой предложила компания BROCO, которая разработала уникальные по своим характеристикам экзотермические электроды. Их действие основано на химической реакции, которая происходит между электродом и обрабатываемым металлом. К концу электрода подается ток, что провоцирует воспламенение горелки. Когда электрод касается металла, тот расправляется. После этого под действием потока кислорода происходит его окисление, что в дальнейшем поддерживает экзотермическую реакцию.

Преимущество метода состоит не только в его высокой эффективности, безопасности, экономичности. Данная технология также является универсальной, поскольку экзотермические электроды легко разрезают не только металлические конструкции под водой, но и бетонные, композитные и иные материалы.

Данная технология также является универсальной, поскольку экзотермические электроды легко разрезают не только металлические конструкции под водой, но и бетонные, композитные и иные материалы.

Характеристики экзотермических электродов

Важная особенность экзотермического способа подводной резки состоит в том, что для работы требуется электрическая дуга со слабым током. Если классическое оборудование, применяемое для таких целей, генерирует ток от 180 до 450 А, то для запуска экзотермической реакции нужен ток силой 150 А. При этом он подается не постоянно, а только в момент розжига горелки.

Какой имеет диаметр в мм

Экзотермические электроды BROCO выпускаются диаметром ¼ и 3/8 дюйма, стандартная длина изделий – 457 мм (18”). Но существует также серия специальных образцов увеличенной длины – до 36”.

Давление

Инженеры компании продумали все нюансы, потому электроды торговой марки могут применяться для выполнения работ на любой глубине, независимо от показателей давления водяного столба.

Сила тока

Розжиг горелки происходит при одномоментной подаче тока силой до 150 А. Далее подача электричества прекращается, а работа горелки обеспечивается благодаря непрерывно поступающему кислороду.

Температура пламени

На кончике экзотермического электрода температура пламени достигает 5500 градусов Цельсия. Этого достаточно не только для резки металла разных видов, но и отделения фрагментов от бетонных, композитных и иных конструкций.

Как долго горит

Горение на конце электрода постоянное, оно прекращается только тогда, когда его прерывает сам водолаз путем прекращения подачи кислорода, либо когда весь электрод израсходован.

Расход при работе со сталью разной толщины

Экзотермические электроды отличаются низким расходом и длительным горением, поэтому они наиболее удобные для выполнения работ под водой – не нужно постоянно прерываться на смену расходных материалов.

Резка металла под водой видео

Процесс резки под водой представлен на видео.

резка металла под водой видео как режут металл под водой видео смотреть видео резка металла под водой

горячие и холодные методы резки

СОДЕРЖАНИЕ

- Резка металла лазером

- Плазменная резка толстого металла

- Резка металла газовым резаком

- Кислородная резка металла

- Гидроабразивная резка металла

- Инструменты и оборудование для холодных способов резки металла

- Ручные ножницы

- Пилы

- Углошлифовальные машинки

- Труборезы

- Кусачки

В сфере металлообработки придумано немало способов, как и чем разрезать металл: от промышленных до бытовых, применяемых в домашних условиях. Все они условно делятся на холодные и горячие. К холодным методам резки относятся любое оборудование и инструмент, не требующие нагрева металла в месте реза: механические и ручные пилы, труборезы, гильотины, УШМ и проч.

Все они условно делятся на холодные и горячие. К холодным методам резки относятся любое оборудование и инструмент, не требующие нагрева металла в месте реза: механические и ручные пилы, труборезы, гильотины, УШМ и проч.

В горячих методах резки используется высокотехнологичное оборудование с ЧПУ (лазерные и плазменные станки), а также газовые и кислородные резаки. Особняком стоит метод гидроабразивной резки, где применяются абразив и напор воды. Подробнее о том, чем можно разрезать металл, вы узнаете из нашего материала.

Резка металла лазером

Лазерная резка – это наиболее популярный способ обработки металла. С помощью лазера получается точно и быстро порезать заготовку.

Суть данной технологии заключается в следующем: направленный лазерный луч точечно действует на металл. С помощью этого метода получится добиться необходимого результата, даже если заготовки сложной геометрической формы, при этом кромки будут ровные.

Отличия между лазерной и плазменной резкой заключаются в толщине обрабатываемых металлов, а также качестве реза.

Для выполнения таких операций на производствах имеются станки ЧПУ. Причем данный процесс происходит автоматически. Поскольку полностью исключен человеческий фактор, устраняется и проблема наличия бракованных деталей.

Последовательность действий при резке металла лазером:

- Создается чертеж будущей заготовки и загружается в программу ЧПУ.

- Данные обрабатываются, запускается резка.

Конструкция станка лазерной резки состоит из следующих элементов:

- Источник излучения (рабочая среда).

- Источник энергии.

- Оптический зеркальный резонатор.

Читайте также: «Обработка металлов резанием»

Оборудование для лазерной резки в зависимости от типа источника энергии бывает нескольких видов:

- Газовые. Резка металла на таком станке происходит с помощью луча, который подается вместе со смесью газов.

- Твердотельные.

Воздействие на металл оказывает многомерное зеркальное усиление газоразрядной лампы.

Воздействие на металл оказывает многомерное зеркальное усиление газоразрядной лампы. - Газодинамические. Усиление лазерного луча происходит за счет нагретого CO2.

В зависимости от принципа воздействия лазерного луча выделяют следующие методы обработки металла:

- Метод плавления. Данный тип обработки используется для всех заготовок, включая толстостенные медные и алюминиевые детали. Суть этого метода: место среза плавится направленным лучом, при этом одновременно подается струя сжатого газа, которая отводит расплавленный металл вниз и охлаждает кромку.

- Метод испарения. В этом случае металл нагревается, проходя через три этапа: плавление, кипение и испарение.

Читайте также: «Шлифовка металла»

Технология лазерной резки обладает следующими преимуществами:

- универсальность метода;

- безопасность процесса обработки металла;

- эффективность и высокая скорость резки;

- безотходность;

- возможность обработки заготовок со сложными контурами.

Плазменная резка толстого металла

Чем можно разрезать толстый металл? Оптимальное решение – плазменная резка. При такой обработке металла используется плазма, которая подается струей и разрезает заготовку. Она представляет собой ионизированный газ, нагретый до нескольких тысяч градусов.

Существует два типа плазменной резки:

-

Плазменно-дуговой рез. Принцип действия следующий: электрическая дуга пропускается между режущим инструментом и заготовкой. Между неплавящимся электродом и поверхностью детали возникает дуговой разряд.

Одновременно в зону реза, минуя электрод, подается газ под высоким давлением, он нагревается до максимальной температуры, начинается процесс ионизации. Возникает поток плазмы, расплавляющий металл. Жидкий металл выдувается из области высокой температуры потоком подаваемого газа на высокой скорости.

-

Косвенно воздействующий механизм. Электрическая искра генерируется внутри режущего элемента, резка осуществляется только с помощью плазмы.

Читайте также: «Нарезание внутренней резьбы»

Достоинства плазменной резки:

- данная технология подходит для резки любых заготовок;

- резка осуществляется быстро с минимальными повреждениями и деформациями заготовки;

- кромка металла гладкая;

- безопасность метода;

- можно обрабатывать заготовки со сложным контуром;

- можно резать металл большой толщины.

Резка металла газовым резаком

Проще всего разрезать лист металла с помощью газового резака. При использовании такого оборудования область воздействия разогревается до состояния горения. После этого подается очищенный кислород, в среде которого происходит резка.

Резка металла газовым резаком выполняется в три этапа:

- Заготовка разогревается до максимально возможной температуры.

- Область реза окисляется кислородом.

- Удаляется шлак с помощью продувки, затем кромка заготовки отвердевает.

Установка газовой резки состоит из следующих элементов:

- Газовый баллон.

- Шланги для подключения.

- Режущий элемент.

- Мундштук, размеры которого можно регулировать.

- Система регуляции.

Читайте также: «Нарезание наружной резьбы»

Чтобы разрезать тонкий металл данным способом, важно соблюсти несколько условий:

- резак должен идти плавно;

- угол наклона инструмента составляет 6? против движения;

- заготовку разогревают до температуры не выше 1 000 градусов.

Основные достоинства этого метода резки:

- можно обработать толстую заготовку, при этом кромки будут ровные и качественные;

- автономность и мобильность оборудования;

- технология является универсальной, обработка происходит быстро;

- экономичность.

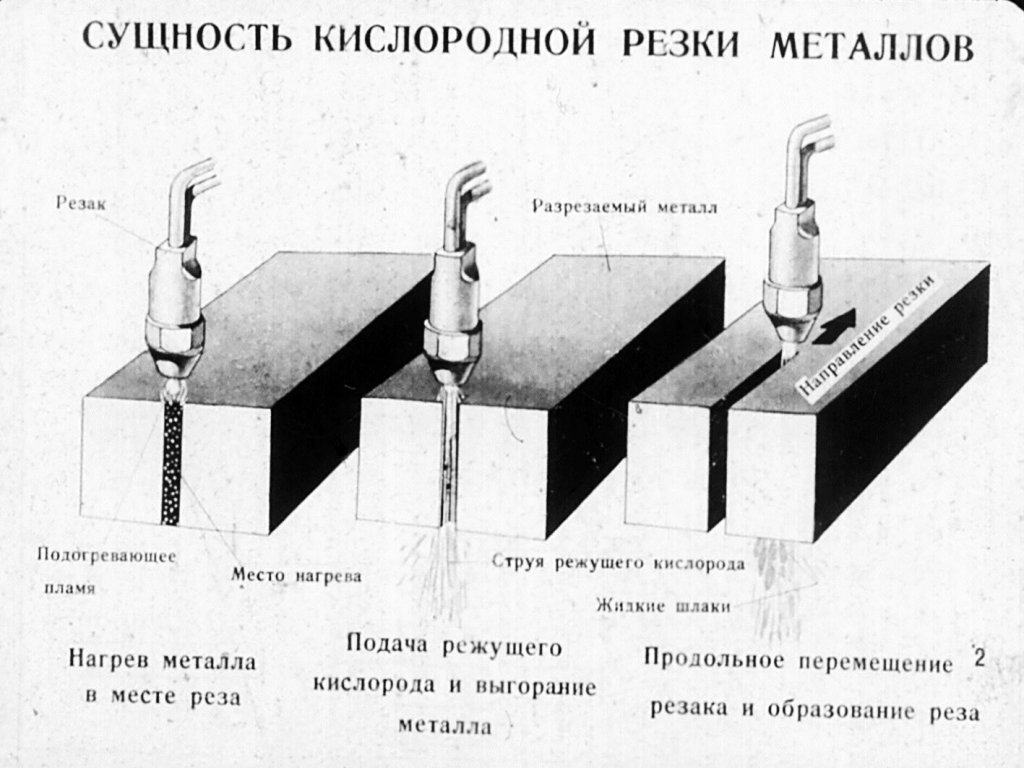

Кислородная резка металла

Когда нужно быстро разрезать металл, выручит кислородная резка. Многие слышали, что можно разрезать металл сваркой. Кажется, что это несовместимые понятия. Но на самом деле для раскроя металла подходят специальные установки для ацетиленовой сварки. Данная технология основана на использовании ацетилена либо пропан-бутана и пр., задача которых – разогреть место воздействия. В этом случае применяются не стандартные сварочные горелки, а газовые резаки, к примеру инжекторные.

Многие слышали, что можно разрезать металл сваркой. Кажется, что это несовместимые понятия. Но на самом деле для раскроя металла подходят специальные установки для ацетиленовой сварки. Данная технология основана на использовании ацетилена либо пропан-бутана и пр., задача которых – разогреть место воздействия. В этом случае применяются не стандартные сварочные горелки, а газовые резаки, к примеру инжекторные.

Конструктивно подобные резаки отличаются от горелок. У резаков есть дополнительные трубки, через которые подается режущий кислород. Через наконечники с мелкими отверстиями проходит смесь газов, а режущий кислород поступает через центральное отверстие.

Последовательность действий при использовании оборудования для кислородной резки:

- Заготовку размещают горизонтально, вентили резака должны быть в закрытом положении.

- Открывают кислородный вентиль, затем вентиль горючего газа.

- После воспламенения смеси регулируют мощность.

- Начинается нагрев металла по площади среза.

- После открытия вентиля с режущим кислородом, как только головка достигнет разогретого металла, активируется горение.

- Чтобы удалить образовавшиеся окислы, подают струю кислорода.

- По завершении обработки закрывают вентиль режущего кислорода, затем вентиль горючего газа, в последнюю очередь — вентиль горелки.

Читайте также: «Зенкование

»Резак является основным инструментом кислородной резки. Есть несколько разновидностей резаков, которые отличаются между собой:

- в зависимости от вида горючего газа: резаки для жидких горючих смесей, ацетилена, газов-заменителей;

- по степени автоматизации: ручные, машинные;

- по назначению: специальные и универсальные;

- по смешиванию газов: безинжекторные и инжекторные;

- по мощности пламени: большая, средняя, малая.

У кислородной и кислородно-флюсовой резки множество достоинств:

- толщина разрезаемого металла может быть достаточно большой, до 50 см, единственное, что нужно учитывать при выборе данного способа обработки металла, – особенность конструкции установок кислородно-флюсовой резки;

- экономичность;

- высокое качество, на станках можно выполнить требуемую ширину реза, кромки будут чистые, без конусности, не потребуется дополнительно их обрабатывать.

- возможность применения многорезаковых схем.

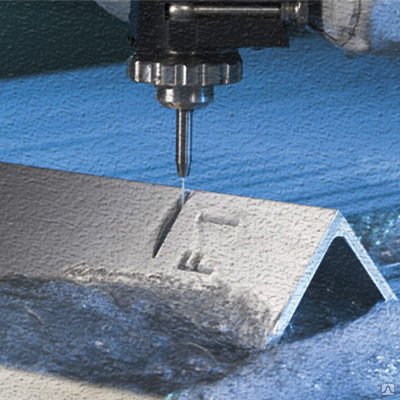

Гидроабразивная резка металла

Гидроабразивная резка основана на использовании тонкой струи воды, смешанной с абразивными частицами. Такая технология позволяет точно разрезать листовой металл по линиям выбранной кривизны и сложности, а также раскроить заготовки толщиной до 20 см.

Струя воды разрезает металл следующим образом: жидкость подается под большим давлением около 4 000 атм. через узкое сопло, диаметр которого 0,5 мм.

Скорость взаимодействия раствора с металлом выше скорости звука. Поэтому обработка металла происходит быстро, кромка получается гладкой. Полученный результат такой же, как при резке металла лазером.

Гидроабразивная резка – современная технология, позволяющая разрезать водой металл большой толщины, обработать заготовки со сложной формой. При этом расход металла будет небольшой, поскольку ширина среза минимальная. За счет низкой температуры в области реза заготовка не деформируется и не плавится.

Читайте также: «Технология сварки сталей»

Данная технология подходит для декоративной и художественной резки, когда важна точность реза, небольшой расход металла.

Инструменты и оборудование для холодных способов резки металла

Далее рассмотрим, каким инструментом удобнее разрезать тонколистовой металл. Холодные методы обработки основаны на физическом воздействии, область резки не нагревается.

Это значит, что мастеру придется приложить значительные усилия, чтобы обработать металл. Главное достоинство таких методов – их небольшая стоимость. При этом заготовка будет раскроена точно и аккуратно, с ровными кромками. Единственный недостаток – отрезать часть заготовки получится только по прямой линии.

Металл обрабатывают с помощью следующих инструментов:

Ручные ножницы

Отличие ручных ножниц от шлицевых заключается в том, что в них нет электродвигателя. Также принцип действия ручных ножниц не такой, как у гильотинных. Если вы не знаете, как просто и быстро самостоятельно разрезать металл, выбирайте ручные ножницы. Такой инструмент всегда можно купить в специализированном магазине, стоимость ножниц небольшая.

Если вы не знаете, как просто и быстро самостоятельно разрезать металл, выбирайте ручные ножницы. Такой инструмент всегда можно купить в специализированном магазине, стоимость ножниц небольшая.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Используя ручные ножницы, вы сможете отрезать полосы, двигаясь по отмеченной линии. Важно, чтобы режущие кромки были острыми.

Есть несколько видов ручных ножниц:

- пальцевые;

- силовые;

- стуловые;

- рычажные;

- криволинейные.

Данные модели отличаются конструкцией, а также усилием, которое нужно приложить.

Помимо ручных, есть шлицевые ножницы, с их помощью можно резать металл в ограниченном пространстве. Гильотинные ножницы позволят добиться идеального результата с ровной кромкой.

Пилы

Оптимальный вариант – ножовка. Используя такую пилу, вы сможете разрезать металлический профиль на части, сделать фигурную заготовку.

Существует два типа пил:

- Сабельные. Принцип действия аналогичен электролобзику. Главный элемент – сменное полотно 100-350 мм, оно фиксируется в корпусе и во время работы совершает возвратно-поступательные движения. Сменное полотно должно быть узким, если радиус заготовки небольшой. Сабельные пилы питаются от централизованной сети или от АКБ, в этом заключено как достоинство, так и недостаток данного инструмента. Сабельную пилу можно переносить, но при обработке металла расходуется большое количество электричества, что влечет за собой денежные траты. Использовать такой инструмент сможет только опытный мастер с развитым глазомером.

- Дисковые. Работать с ними легко, поэтому они идеально подходят, если вы ищете вариант, чем разрезать металл. Режущие элементы сделаны из твердого сплава, поэтому срок службы инструмента неограничен. Основное достоинство – после работы будет немного стружки, а бороздки получатся узкие. При выборе дисковой пилы помните о том, что универсальная модель – с широким кругом.

Минус такого инструмента – высокая стоимость, внушительные размеры и вес.

Минус такого инструмента – высокая стоимость, внушительные размеры и вес.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Рекомендуется выбирать модели с раздвижной рамкой. На такую пилу можно устанавливать полотна разного диаметра. Лучше всего покупать закаленные полотна, твердость которых 60–63 HRC. Важно, чтобы на полотне было много зубцов универсального размера: 16–18 на дюйм.

Углошлифовальные машинки (УШМ)

Такой инструмент есть у каждого мастера – это так называемая болгарка с диском. Главное отличие УШМ – хорошая производительность, минимальное количество окалины. Используются углошлифовальные машинки для того, чтобы зачищать поверхности от шероховатостей.

Однако УШМ универсальны: с их помощью получится резать металл без особых усилий, делать из листовых заготовок квадраты, полосы, фигурные элементы. В завершение работы вы сможете отшлифовать получившуюся заготовку тем же оборудованием.

Читайте также: «Сварка нержавейки электродом»

Достоинство УШМ заключается в том, что, установив новый диск, с зубцами либо абразивный, с нужной шероховатостью, вы сможете выполнять разнообразные операции. Даже если диск сотрется, вы всегда сможете приобрести новые. Срок службы УШМ большой, главное бережно относиться к инструменту, который всегда пригодится в хозяйстве или на производстве.

Даже если диск сотрется, вы всегда сможете приобрести новые. Срок службы УШМ большой, главное бережно относиться к инструменту, который всегда пригодится в хозяйстве или на производстве.

Труборезы

С помощью этого инструмента разрезают металл диаметром от 0,25 до 4 дюймов. Благодаря конструктивным особенностям (инструмент выполнен из трех роликов), удается добиться нужного результата: первые два ролика неподвижно зафиксированы на корпусе устройства, третий обеспечивает винтовой прижим.

Вы сможете быстро обработать металл с помощью трубореза, не прилагая усилий, при этом срез будет ровный.

Кусачки

Кусачки стоит использовать для резки прутков, стержней небольшого диаметра, проволоки, проводов. Кромки кусачек бывают торцевые либо боковые, что влияет на конечный результат резки. Если требуется разрезать толстую арматуру либо небольшой крепежный элемент, применяются болторезы. У них двухрычажная конструкция, поэтому удается создать нужную нагрузку и разрезать заготовку, не прикладывая чрезмерных усилий.

Читайте также: «Уровень качества сварного шва: методы контроля»

При выборе способа резки металла разной толщины помните о том, что необходимо не только подобрать подходящий инструмент, но и уметь им пользоваться.

Чем разрезать металл

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Как гидроабразивная резка стали?

Сначала объясним, что такое гидроабразивная резка, затем какие материалы она может резать, в том числе сталь и другие материалы.

Что такое гидроабразивная резка?Гидроабразивная резка — это способ обработки материалов, при котором используется струя воды под высоким давлением для эрозии линии материала, который вы хотите разрезать. Используется гранулированный абразив, обычно гранат, который добавляется к гидроабразивной струе для увеличения режущей способности машины.

С помощью гидроабразивной резки можно резать самые разные материалы, сохраняя при этом высокий уровень точности.

Станки для гидроабразивной резки могут резать широкий спектр материалов, включая сталь. Различные типы стали подробно описаны ниже, включая преимущества. Кроме того, также подробно описывается разнообразие других материалов и преимущества обработки с помощью гидроабразивной машины.

Металл- Закаленная инструментальная сталь, алюминий, титан и экзотические металлы. Алюминий

- — популярный материал, который режется гидроабразивной струей, поскольку он режется очень чисто и быстро.

- Кроме того, латунные сплавы также популярны, так как готовый продукт не дает тепловых искажений. Углеродистая сталь

- — как и в случае с двумя вышеупомянутыми материалами, углеродистая сталь подходит для резки гидроабразивной струей, поскольку материал не изменяется в процессе резки.

- Медь – этот материал с высокой отражающей способностью легко обрабатывается гидроабразивной струей.

Нержавеющая сталь

Нержавеющая сталь - – в том числе 304 легко обрабатывается на станке гидроабразивной резки.

- Титан – Резка без охрупчивания поверхности или термической деформации. Гидроабразивная резка невосприимчива к затупившимся режущим инструментам.

- Инструментальная сталь — резка инструментальной стали с точностью, близкой к электроэрозионному станку, со скоростью до 10 раз большей.

Гидроабразивная резка – это метод холодной резки, т.е. нет зон термического влияния, поэтому вы получите гладкую кромку без прижогов, трещин и лишних заусенцев.

Натуральные материалыСреди натуральных материалов можно резать дерево, камень и стекло. Благодаря прожигу под низким давлением, помощи вакуума и резке только водой вы можете уверенно резать натуральные материалы.

Стекло

Нарезка сверхтонких панелей на толстые многослойные пуленепробиваемые панели. Такие панели могут использоваться в мобильных телефонах, окнах и транспортных средствах.

Такие панели могут использоваться в мобильных телефонах, окнах и транспортных средствах.

Гранит

Вы можете резать гранит без сколов по сравнению с обычной пилой.

Кожа

Аккуратная резка с малым пропилом.

Мрамор

Резка мрамора для ванных комнат и кухонь без сколов.

Древесина

Машины для обработки сложных конструкций или по дереву пропитаны дополнительными средствами.

Композиты

Любой материал, армированный волокном, включая кевлар, может быть легко обработан, без каких-либо недостатков традиционной обработки.

Углеродное волокно

Самым большим преимуществом гидроабразивной резки композитных материалов является отсутствие необходимости менять инструмент, никаких особых соображений или ограничений, связанных с накоплением тепла, плавлением или опасными парами.

AeroFIBER™

Прожиг при низком давлении и высокий контроль резки многослойных материалов. Гидроабразивная резка может разрезать AeroFIBER.

FeroForm

FeroForm режет без истирания абразивной гидроабразивной струей.

Стекловолокно

Погружение материала во время резки обеспечивает удаление вредных паров и пыли.

G10

Устранить угрозу расслоения при резке G10 гидроабразивной струей.

Кевлар

Снижает риск образования опасной пыли или паров.

Фенол.

Гидроабразивная струя оставляет гладкую поверхность на феноле.

Пластик и резина

Уменьшите любые проблемы с искажениями при обработке пластика при резке с использованием методов холодной резки, связанных с гидроабразивной струей. Универсальность водоструйного станка делает его легким дополнением к мастерской.

Акрил

Функция прожига под низким давлением обеспечивает легкую и чистую резку экструдированного акрила гидроабразивной струей.

Пена

При резке пены нет необходимости использовать абразив, достаточно насадки только для воды.

Линолеумная плитка

Точная резка без деформации материала.

Оргстекло

Погружение материала во время резки снижает вероятность разлетающихся осколков.

Поликарбонат

Сократите время на резку этого материала и сложных конструкций.

Резина

Для резки этого материала используйте только насадку только для воды без абразива. Чисто режьте мягкую, армированную волокном резину и очень твердую резину.

Как гидроабразивная резка стали?

Станки для гидроабразивной резки могут резать самые разные стали.

Насос нагнетает давление в сопло, которое ускоряет воду, а абразив в воде разрушает материал.

Посмотрите это видео, чтобы увидеть, как работает гидроабразивная резка стали или любого другого материала, упомянутого выше.

Что такое водоструйные резаки? — Услуги лазерной гравировки

Гидроабразивная резка

Написал Хаксли Манн

Что такое водоструйный резак и как он работает? Итак, давайте начнем с основ. Гидроабразивная резка — это машина, которая использует мощные струи воды для резки металла, камня и других твердых материалов. Процесс работает с использованием потоков воды под высоким давлением под точным углом и скоростью, смешанных с абразивом для создания режущего эффекта. При правильном давлении и абразиве струя легко врезается в поверхность.

При правильном давлении и абразиве струя легко врезается в поверхность.

Металл — это прочный материал для работы, но еще сложнее, когда вы пытаетесь его разрезать. Так что же облегчает резку металла? Ответ – гидроабразивная резка. При гидроабразивной резке используется поток воды под очень высоким давлением, который прорезает сталь, как масло. Он отводит тепло от процесса и оставляет после себя гладкий край без заусенцев, который не требует дополнительных завершающих штрихов.

Повышенная производительность, потому что это быстрее, чем другие методы резки металла. Струи воды можно использовать для обработки многих типов материалов, которые невозможно легко разрезать другими методами, таких как алюминий и нержавеющая сталь. – Меньше отходов, потому что отрезанный материал используется повторно, а не выбрасывается после резки с помощью традиционной пилы.

Резка струей воды становится все более популярной альтернативой лазерной резке. Выбор этого типа машины имеет много преимуществ, в том числе тот факт, что она не выделяет дыма и может резать практически любой материал.

Струи воды способны резать толстый металл более стабильно, чем другие методы резки. Например, лазеры не могут резать более толстые металлы, потому что это приводит к плавлению и деформации всего куска металла из-за тепла, выделяемого в процессе резки волоконным лазером.

Отрасли, использующие гидроабразивную резкуВодометные струи часто используются в таких отраслях, как аэрокосмическая, автомобильная, военная, на предприятиях пищевой промышленности и т. д., поскольку они позволяют легко вырезать любую форму из любого материала, не оставляя острых краев или заусенцев.

В службе лазерной гравировки мы часто сотрудничаем с дизайнерами ювелирных изделий, которые хотят вырезать нестандартные рисунки из серебра, латуни и алюминия. Наряду с дизайнерами интерьера и моды.

Наряду с дизайнерами интерьера и моды.

В процессе резки могут появиться заусенцы и другие следы обработки. Следы от обработки неизбежны, даже если соблюдать максимальную осторожность.

Однако количество заусенцев можно уменьшить, увеличив количество абразива, используемого в процессе резки, чтобы получить более чистую поверхность. Однако это может привести к увеличению времени обработки.

Металлы, которые можно резать гидроабразивной резкой?Обычные материалы, которые можно резать этим методом – алюминий, нержавеющая сталь, латунь, медь, титан, золото, серебро

Служба гидроабразивной резки, Лондон Металл — жесткий материал для работы, но еще сложнее, когда вы пытаетесь его разрезать. Так что же облегчает резку металла? Ответ – водометные машины! При правильном давлении и абразиве эти мощные струи воды могут легко врезаться в поверхность.