Можно ли варить нержавейку обычным электродом: Как варить нержавейку простым электродом

alexxlab | 16.02.2023 | 0 | Разное

Сварка нержавеющей стали: способы, оборудование, электроды

Главная » Обработка металла » Сварка » Как провести сварку нержавеющей стали в домашних условиях?

На чтение 6 мин

Содержание

- Особенности

- Способы

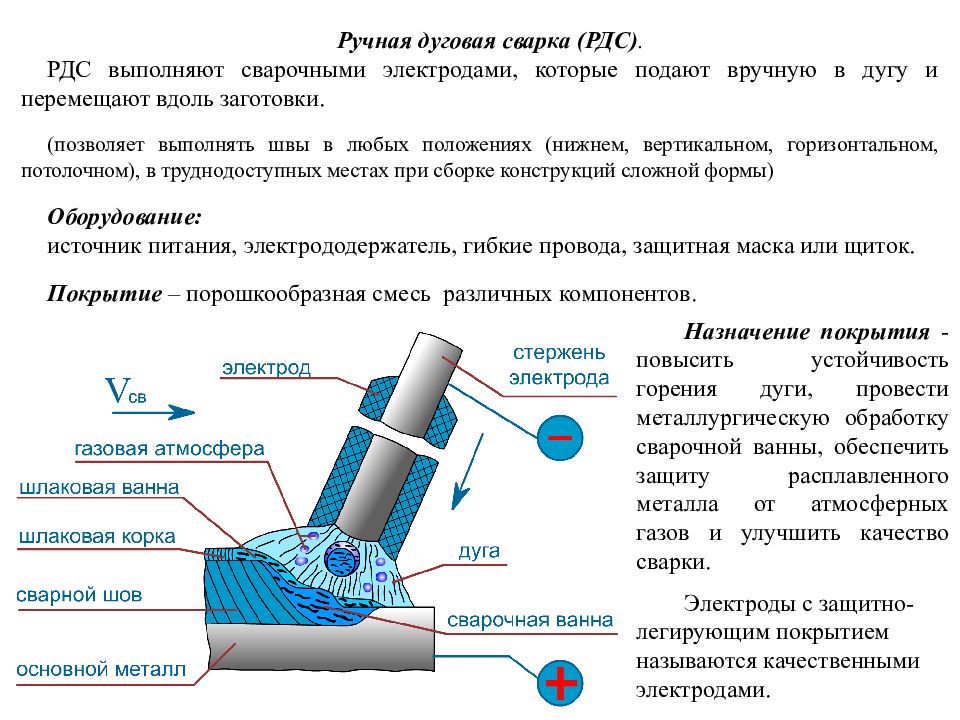

- Ручная дуговая сварка покрытыми электродами

- Вольфрамовыми электродами

- Полуавтоматическая в аргоне

- Холодная под большим давлением

- Лазерная

- Плазменная

- Чем варить нержавейку?

- Какими электродами варить нержавейку?

- Можно ли варить обычным электродом?

- Оборудование

- Как варить нержавейку в домашних условиях?

- Как варить нержавейку инвертором?

- Сварка тонкой нержавейки

Нержавеющая сталь используется в различных направлениях промышленности благодаря своим техническим характеристикам. Чтобы изготавливать различные детали из этого металла, необходимо научиться соединять отдельные элементы. Сварка нержавеющей стали имеет определённые особенности, из-за чего требует более подробного изучения.

Особенности

Сварка нержавейки может сопровождаться определёнными сложностями. Связано это с составом этого металла. Он содержит от 12 до 30% хрома, который обуславливает высокий показатель коррозийной устойчивости нержавеющей стали. Из-за содержания этого компонента появляются некоторые сложности при сваривании:

- Низкий показатель теплопроводности. Она в два раза ниже, чем у низкоуглеродистых сплавов. Из-за этого металла расплавляется при более низких температурах, что нужно учитывать при сварке.

- Повышенный коэффициент линейного расширения. Из-за этого при сильном нагревании детали подвергаются деформации. Если толщина у заготовок большая, а расстояние между ними до соединения незначительное, могут появиться трещины.

- Высокое электрическое сопротивление, низкий показатель теплопроводности негативно воздействуют на хромоникелевые электроды. Стержни начинают перегреваться, из-за чего возникают сложность проведения технологического процесса.

- Межкристаллитная коррозия. Происходит этот процесс после нагревания нержавеющей стали свыше 500 градусов. По краям зёрен структуры металла появляются прослойки, который состоят из железа, карбида хрома.

Если сварочный режим был выбран неправильно, это может привести не только к нарушению целостности шва, но и к потере коррозийной устойчивости нержавеющей стали. После нагревания этого материала свыше 500 градусов, он подвергается окислению. Чтобы избежать этого процесса, детали требуется охлаждать водой или специальным маслом.

Способы

Сварка нержавейки может выполняться несколькими способами. При этом используется разное оборудования, появляются определённые нюансы.

Ручная дуговая сварка покрытыми электродами

Распространённый способ соединения деталей из нержавеющей стали. Для выполнения работ используют инверторный сварочный аппарат, специальные электроды. Они могут быть двух типов:

- Стержень покрыт рутиловым слоем, который состоит из двуокиси титана.

- Стержни, покрытые смесью кальция, карбоната магния.

Применяется этот способ для создания соединений, которые не будут подвергаться критическим нагрузкам.

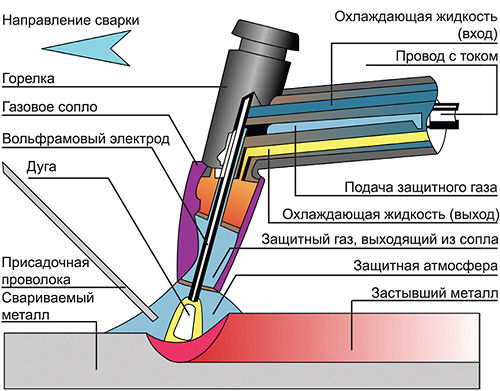

Вольфрамовыми электродами

Сварка нержавейки вольфрамовыми электродами применяется совместно с инертными газами, которые подаются в нагреваемое место, защищая шов от образования оксидной плёнки.

Этот метод подходит для сваривания тонкого металла, изготовления труб для разных жидкостей.

Полуавтоматическая в аргоне

Этим способом можно более качественно сваривать нержавейку. С помощью полуавтомата появляется возможность добиться высокой производительности. Чтобы создать прочное соединение используется несколько видов проволоки:

- Порошковая.

- Алюминиевая.

- С медным покрытием.

- Изготовленная из легированной стали.

- С флюсом.

Проведение работ полуавтоматом представляет собой поэтапный процесс:

- Мастер подготавливает детали. Зачищает их от ржавчины, налёта, грязи.

- Выставляется режим сваривания на сварочном аппарате. Оптимальный показатель силы тока для нержавеющей стали толщиной до 3 мм не должен превышать 145 А.

- В рабочую зону подаётся проволока, зажигается дуга.

Сопло горелки должно передвигаться только в одном направлении без поперечных движений.

Полуавтоматическая сварка нержавеющей сталиХолодная под большим давлением

Процесс соединения заготовок из нержавеющей стали без плавления. Зависимо от того, какими характеристиками должна обладать цельная деталь, давление может воздействовать как на одну, так и на две заготовки. Соединение образуется благодаря взаимодействию кристаллических решёток металла.

Лазерная

Такой способ соединения нержавеющей стали выполняется на промышленных предприятиях. Для его выполнения необходимо использовать специальное оборудование. При работе с лазером выполняется два метода сварки заготовок — шовный, точечный.

Преимущества лазерного оборудования:

- Не появляются трещины от сильного нагревания.

- Прочность металла в зоне отпуска не снижается.

- Не появляется оксидной плёнки, благодаря высокой скорости лазерной обработки.

Плазменная

Существует два способа плазменной сварки нержавеющей стали:

- Ручная — подразумевает под собой обработку металла плазменной дугой, которая образуется между рабочей поверхностью, электродом.

- Автоматическая — плазменный поток вырабатывается плазмотроном.

Применяется на промышленных предприятиях.

Чем варить нержавейку?

Сварить нержавейку можно разными способами. Важно не только выбрать технологию, но и подготовить расходные материалы, оборудование.

Электроды для сваркиКакими электродами варить нержавейку?

Для людей, которые не знают, какие электроды для сварки нержавейки нужно использовать, необходимо ознакомиться с ГОСТом 10052−75. Если не пользоваться ГОСТом, нужно учитывать марку стали.

Все расходники делятся на две больших группы:

- Стержни с разными покрытиями.

- Вольфрамовые электроды.

Существуют специальные стержни для работы со сплавами, цветными металлами.

Можно ли варить обычным электродом?

Сварка нержавейки обычным электродом допускается. Однако это может привести к разным негативным последствиям. Связано это с тем, что в месте нагревания совмещаются разные металлы. Из-за этого возникают внутренние напряжение, которые ухудшают показатель прочности шва. Первые микротрещины начнут появляться во время остывания, с характерными щелчками. Такой шов быстро покроется слоем ржавчины.

Оборудование

При соединении деталей из нержавеющей стали электросваркой используется разное оборудование. Желательно выбирать аппараты, которые выдают постоянный ток. Они позволяют равномерно вплавлять присадочный материал в пространство между заготовками.

Если нет возможности использовать оборудование, вырабатывающее постоянный ток, можно использовать инвертор. Сварка инверторным аппаратом требует использования специальных электродов, быстрого ведения дуги для получения ровной поверхности. Качество сваривания нержавеющей стали зависит от выбора расходных материалов, оборудования, настройки режима проведения работ.

Качество сваривания нержавеющей стали зависит от выбора расходных материалов, оборудования, настройки режима проведения работ.

Как варить нержавейку в домашних условиях?

Сварка нержавейки в домашних условиях доступна любому сварщику. Для этого требуется подготовить инверторный аппарат. Он подойдёт для соединения труб из алюминия, тонких листов, деталей сложной формы. Рекомендации для проведения работ:

- Внимательно наблюдать за швом, чтобы не образовывалось место проплавки.

- Небольшой зазор в сварном стыке помогает создать оптимальный показатель усадки.

- Для соединения металлических листов большой толщины, нужно использовать электроды большего диаметра.

- Выбрать величину сварочного тока проще с помощью специальных таблиц, которые можно найти в интернете.

- Для охлаждения швов желательно использовать медные пластинки.

Новичку необходимо потренироваться настраивать, работать со сварочным аппаратом на черновых деталях.

Сварка нержавеющей стали электродомКак варить нержавейку инвертором?

Сварка нержавейки инвертором выполняется в определённой последовательности:

- Очистить рабочие поверхности от налёта, грязи, декоративных покрытий, масла, ржавчины.

- Обработать кромки деталей если их толщина превышает 4 мм. Они срезаются под углами 45 градусов. Если нужно сваривать тонкую нержавейку, скосы не нужны.

- Чтобы создать высокопрочное соединение, на которое будут воздействовать высокие нагрузки, необходимо прокалить электроды для инвертора заранее. Их нужно разогреть до 170 градусов.

- Если нужно соединить детали толщиной более 7 мм, нужно прогреть их заранее до 150 градусов.

- Для начала ручной сварки нержавейки инвертором, необходимо наложить прихватки. Вести шов нужно с наклоном, удерживая угол от 45 до 60 градусов. Движения выполнять или на себя, или в сторону.

После выполнения работ металл должен остыть при комнатной температуре.

Сварка тонкой нержавейки

Технология сваривания тонких листов нержавеющей стали отличается от классического метода работы с плавящимися электродами. Пошаговая инструкция:

- Подготовить соединяемые поверхности. Очистить их от грязи, налёта, мусора.

- Выложить флюс на обработанные листы.

- Нагреть их до 250 градусов. Поверхность должна поменять цвет.

- Электрод медленно подаётся на заготовки. Важно быстро выполнять работу, чтобы не проплавить тонкие листы.

После выполнения работ нужно быстро остудить заготовки, чтобы готовый шов не покрылся ржавчиной.

( 1 оценка, среднее 1 из 5 )

Поделиться

Инверторная сварка нержавейки возможна в домашних условиях

Сварка нержавеющей стали – процесс, требующий определенных навыков. Особенности материала могут поставить в тупик даже опытного сварщика, привыкшего работать с традиционными материалами.

Чтобы сварка по нержавейке получилась с хорошим результатом, необходимо знание материала.

Особенности нержавеющей стали, влияющие на процессы сварки

Для придания стали антикоррозийных свойств, материал легируется. В качестве добавочных присадок применяется проверенный материал, имеющий 100% устойчивость к ржавчине – хром.

В качестве добавочных присадок применяется проверенный материал, имеющий 100% устойчивость к ржавчине – хром.

Массовая доля этого материала в сплаве может достигать 1/5 части.

Кроме того, в состав качественной нержавейки добавляется никель, молибден и другие материалы, осложняющие образование классической сварочной дуги.

Какие факторы осложняют сварочный процесс:

- Нержавеющая сталь имеет слабую теплопроводность. В сравнении с обычным составом, этот показатель ниже на 50%. Поэтому следует уменьшить ток на 15%-25%. Это непривычно для сварщика.

- При нагреве железо и хром вступают в химическую реакцию, в результате чего выделяется большое количество карбида. Если не охлаждать зону сварки, железная часть сплава полностью теряет стойкость к коррозии. Причем это не сплошная поверхность, покрытая ржавчиной, а межкристаллическое окисление.

Коррозия проникает внутрь, полностью разрушая изделие.

Коррозия проникает внутрь, полностью разрушая изделие. - Избыточное расширение при нагреве. При сварке тонкой нержавейки, изделие покрывается волнами, которые невозможно устранить. Заготовки большой толщины могут расшириться настолько, что конструкция деформируется. Поэтому требуется обеспечить зазор между деталями.

- Рекомендуется присадочная проволока для сварки, выполненная из нержавейки. Если зазор слишком велик – могут образоваться пустоты внутри шва.

- При высоком содержании титана (в качестве легирующего материала), нержавейку лучше варить рутиловыми электродами. В состав обмазки входит двуокись титана, снижающая разбрызгивание металла.

Сварка нержавейки в домашних условиях с помощью инвертора

Поскольку тонкие листы нержавейки представляют наибольшую сложность для сварки, разработаны особые технологии, учитывающие особенности материала. Оба способа работают в среде инертного газа, причем расход аргона при сварке нержавейки не выше, чем при сварке алюминия.

- Сварка короткой дугой. Наиболее щадящий режим для листовой нержавейки, однако, требует большого опыта

- Импульсная сварка полуавтоматом. Каждый импульс тока сопровождается дискретной подачей проволоки. За один импульс образуется одна капля. Края листа не успевают покоробиться от температуры, а шов получается ровным, и практически не требует после сварочной обработки.

Еще большее качество шва дает сварка полуавтоматом нержавейки в среде углекислого газа.

Вы можете обойтись без различных ухищрений, единственное условие – скорость проведения работ. Подачу проволоки следует ускорить, а шов вести быстро и энергично.

Принцип тот же – зона вокруг сварки не успевает нагреться и покоробиться.

Вообще, полуавтомат предоставляет более широкие возможности при работе с таким сложным материалом.

Потренировавшись на ненужных обрезках нержавейки, вы быстро приобретете необходимый опыт.

Сварка нержавейки электродом в домашних условиях

Полуавтомат – достаточно дорогое удовольствие для домашнего применения. Чаще всего дома применяют обычный недорогой инвертор.

Чаще всего дома применяют обычный недорогой инвертор.

Технология позволяет варить с высоким качеством, используя специальные электроды. Однако инверторная сварка по нержавейке требует определенных условий:

- Ни в коем случае не перегревать место шва и всю заготовку. Надо стараться не выходить за температуру 200°С

- Можно использовать толстые медные пластины для теплоотвода

- Сварка производится малыми токами, короткой дугой и без колебательных движений

- Если вы работаете с материалом большой толщины, с разделкой шва – необходимо варить в несколько непродолжительных проходов

- Тщательная зачистка заготовок стальной щеткой перед началом работ

- Электроды обязательно прокаливаются, в соответствии с инструкцией

- Сразу после зачистки шва, его необходимо обработать травильной пастой. Иначе межкристальная коррозия неизбежна.

Если вы работаете с инвертором, обязательно потренируйтесь перед началом ответственных работ. Освойте толстые заготовки из нержавейки со средними токами сварки.

Когда вы прочувствуете темп прохождения шва короткой дугой, постепенно переходите на более тонкие листы, уменьшая значение тока.

Электродами 3 мм и малыми токами работать по нержавейке достаточно сложно. Не начинайте варить «в чистовую», пока не поймете, что освоили технологию.

Шлифовка после сварки

Если вы изготавливаете утилитарное изделие (бак для воды, канистру, трубопровод) придание «товарного вида» после сварки необязательно.

Достаточно удалить черные шлаки и провести элементарную шлифовку.

Шлаки удаляются с помощью травильной пасты или кислоты. Чтобы кислота не стекала по поверхности, не нуждающейся в обработке – ее необходимо загустить.

Например – деревянными опилками. Затем растворенный шлак обильно промывается проточной водой, а место сварки насухо вытирается..jpg)

Шлифовка производится стандартными средствами – абразивными кругами. Никакой технологии нет, просто зачищаете поверхность до ровного слоя.

Особое внимание уделяете отсутствию мелких раковин на поверхности шва.

Полировка нержавейки после сварки

Другое дело, если вы варите декоративную деталь, где требуется эстетичный внешний вид. Место сварки шлифуется несколькими кругами от крупнозернистого до «бархатного», для выведения шва.

Все неровности удаляются шарошками маленьких размеров. Затем происходит классическая полировка обычным войлочным кругом. Можно использовать пасту ГОИ, или иные современные средства.

Вывод:

Сварка нержавеющей стали относится к трудоемким операциям. Однако при наличии опыта и правильных расходных материалов, варить нержавейку можно даже в домашних условиях и самым обычным инвертором.

Полное руководство по сварке нержавеющей стали

Некоторые свойства нержавеющей стали заключаются в том, что она устойчива к коррозии, долговечна и имеет завораживающий внешний вид. Однако на металл воздействуют такие факторы, как кислород, углерод и многие другие. И наоборот, четыре различных разновидности нержавеющей стали: аустенитная, дуплексная, ферритная и мартенситная нержавеющая сталь. Различные характеристики можно найти в каждой разновидности нержавеющей стали.

Однако на металл воздействуют такие факторы, как кислород, углерод и многие другие. И наоборот, четыре различных разновидности нержавеющей стали: аустенитная, дуплексная, ферритная и мартенситная нержавеющая сталь. Различные характеристики можно найти в каждой разновидности нержавеющей стали.

С другой стороны, некоторые методы, используемые для сварки нержавеющей стали, представляют собой дуговую сварку металлическим электродом в среде защитного газа (GMAW) и сварку вольфрамовым электродом в среде инертного газа (TIG). Чтобы получить удовлетворительный результат, следует помнить о нескольких важных моментах, таких как предотвращение ржавчины и скорость осаждения.

Каковы характеристики нержавеющей стали?Нержавеющая сталь популярна благодаря своим механическим свойствам, а ее характеристики делают ее важным сплавом для использования в различных отраслях промышленности. Ниже приведены несколько свойств; давайте посмотрим на них:

Прочность Важнейшим свойством нержавеющей стали является ее прочность. Металл может быть удивительно прочным даже при очень высоких или низких температурах. Кроме того, это свойство делает его востребованным в авиационной отрасли.

Металл может быть удивительно прочным даже при очень высоких или низких температурах. Кроме того, это свойство делает его востребованным в авиационной отрасли.

Нержавеющая сталь устойчива к ржавчине и пятнам от воды, поскольку обладает высокой коррозионной стойкостью.

Оксид хрома обеспечивает отличную коррозионную стойкость. Покрытие из оксида хрома образуется в результате контакта поверхности металла с кислородом. Следовательно, эта характеристика играет огромную роль в защите нержавеющей стали.

ЧистотаНержавеющая сталь не способствует размножению бактерий; следовательно, для его очистки не требуется больших усилий. Поскольку это чистый материал, нержавеющая сталь используется предприятиями общественного питания и медицинскими предприятиями. Можно использовать тампон для очистки металла, что делает его полезным на кухне.

Очаровательный внешний вид Нержавеющая сталь известна своей прочностью, но она также обладает другими важными свойствами. Его часто используют в архитектуре, так как он выглядит потрясающе.

Его часто используют в архитектуре, так как он выглядит потрясающе.

Кроме того, он придает классическим и современным интерьерам чистый современный внешний вид, не отказываясь от практичности.

ПереработкаПереработка нержавеющей стали для производства новых материалов — отличный выбор. Это требует меньше сырьевых ресурсов и производит меньше отходов, что снижает воздействие на окружающую среду производства необходимой нам стали.

Различные формы нержавеющей сталиСуществует четыре типа нержавеющей стали, и это зависит исключительно от окружающей среды, которой она может противостоять. Давайте взглянем на пять различных видов нержавеющей стали.

Аустенитная нержавеющая сталь Аустенитная нержавеющая сталь имеет повышенные концентрации хрома, молибдена и никеля по сравнению с другими формами нержавеющей стали. Эта форма нержавеющей стали известна своей универсальностью и пластичностью. Кроме того, аустенитная нержавеющая сталь обладает удивительной прочностью. И наоборот, аустенитная сталь составляет около 70% от общего количества.

Кроме того, аустенитная нержавеющая сталь обладает удивительной прочностью. И наоборот, аустенитная сталь составляет около 70% от общего количества.

Ферритная нержавеющая сталь имеет меньшую углеродистую стабильность, которая не превышает 0,1%. Однако содержание хрома в нержавеющей стали колеблется от 10,5% до 30%. Он магнитный, и люди выбирают этот вид нержавеющей стали, потому что он может выдерживать температурное окисление. Кроме того, ферритная нержавеющая сталь также известна своей устойчивостью к коррозии под напряжением, хотя ферритная нержавеющая сталь плохо поддается изготовлению.

Дуплексная нержавеющая сталь Этот вид нержавеющей стали изготавливается путем смешивания ферритной и аустенитной нержавеющей стали. Дуплексная нержавеющая сталь прочнее, чем два других вида нержавеющей стали, поскольку обладает чертами обоих. Некоторыми из особенностей дуплекса являются его прочность на растяжение и отличная свариваемость. Кроме того, дуплексная нержавеющая сталь используется в морской технике из-за ее коррозионной стойкости.

Кроме того, дуплексная нержавеющая сталь используется в морской технике из-за ее коррозионной стойкости.

Мартенситная сталь имеет более высокую долю углерода, около 1,2%, и более низкий процент содержания хрома. Кроме того, эта форма нержавеющей стали является магнитной, хотя ее свариваемость неудовлетворительна по сравнению с другими видами нержавеющей стали. Однако его способность к затвердеванию выше. Мартенситные нержавеющие стали используются для изготовления медицинских инструментов.

Методы, используемые для сварки нержавеющей сталиСуществует три типа методов, используемых для сварки нержавеющей стали:

Вольфрам в инертном газе (TIG) газ. Неплавящийся вольфрамовый электрод обеспечивает ток для сварочной дуги. Газ аргон в основном используется для охлаждения и защиты. Он производит значительно меньше дыма, чем различные газы, и ингибирует кислород. Сварка ВИГ, наоборот, популярна для сварки тонкой нержавеющей стали. Кроме того, обычные нержавеющие стали и нержавеющие стали PH соединяются методом GTAW, особенно при толщине до 0,25 дюйма. Преимущества использования сварки TIG — беспористые и прочные сварные швы. Кроме того, он делает приятные и чистые сварные швы.

Кроме того, обычные нержавеющие стали и нержавеющие стали PH соединяются методом GTAW, особенно при толщине до 0,25 дюйма. Преимущества использования сварки TIG — беспористые и прочные сварные швы. Кроме того, он делает приятные и чистые сварные швы.

Ее также называют дуговой сваркой в среде защитного газа. С помощью электричества он плавит и сплавляет металлические компоненты. В народе его называют «горячим клеевым пистолетом» в области сварки.

Разработка GMAW началась в 1940-х годах, и в основном она была сосредоточена на сварке цветных металлов. Проволока должна быть подключена к источнику постоянного тока и использоваться как электрод, когда она постоянно проходит через сварочный пистолет, чтобы соединить два куска металла вместе с помощью сварки MIG. Гелий имеет самую высокую долю в 90%, затем аргон при 7,5% и углекислый газ при 2,5%; эти три газа составляют смесь защитного газа для сварки нержавеющей стали методом GMAW.

Основным преимуществом сварки GMAW является то, что с помощью этого метода можно сваривать нержавеющую сталь быстрее, чем традиционными методами. Кроме того, сварка GMAW позволяет выполнять длинные непрерывные сварные швы быстрее, чем ожидалось.

Сварка сопротивлениемСварка сопротивлением обычно используется для точечной и шовной сварки. Тепло сопротивления и самородок образуются при пропускании электрического тока через электроды, соприкасающиеся с металлом. Конечным результатом являются металлические соединения. Однако для этого требуется значительное количество тока от источника питания. Таким образом, он использует низкое напряжение для работы.

Эта форма сварки может быть значительно эффективнее, так как для запуска производственного процесса достаточно нажать кнопку. Кроме того, обрабатываемая площадь меньше подвергается воздействию, так как продолжительность нагрева и концентрация тепла ниже. Лучшее преимущество заключается в том, что сварщики не проходят лихорадочный инструктаж перед сваркой.

Углерод и кислород обладают сильным химическим притяжением к хрому. Последствия смешивания хрома со значительным количеством кислорода и углерода из внешнего источника следует принимать во внимание всякий раз, когда металл сваривается.

Кроме того, на сварочные свойства нержавеющей стали влияют еще несколько элементов. Ниже приведены некоторые виды воздействия:

КислородПленка оксида хрома, образующаяся на поверхности, придает нержавеющей стали устойчивость к потускнению, окислению и коррозии. Несмотря на полезную функцию, которую он выполняет, большинству процедур сварки и пайки мешает это свойство постоянного образования оксида. Однако огнеупорное шлаковое покрытие на нержавеющей стали обеспечивает некоторую защиту от дальнейшего окисления.

Углерод Например, сродство металла к углероду может привести к нежелательным последствиям в готовых сварных соединениях из-за науглероживания.

Нитрификация поверхностей, подвергающихся воздействию тепла, не была столь проблематичной, как окисление. Постоянные меры предосторожности, необходимые для защиты нержавеющей стали от кислорода воздуха, также помогают предотвратить попадание азота. Пористость на линии сплавления иногда вызывала проблемы при сварке типов 321 и 347, хотя для решения этой проблемы обычно в состав вносятся изменения.

Медь или свинецНаличие свободной меди или свинца на поверхности основного металла может привести к охрупчиванию и разрушению завершенного сварного соединения. В зоне соединения, включающей ЗТВ, не должно быть никаких загрязняющих веществ.

Как получить желаемый результат?Следует помнить о приведенных ниже пунктах, которые помогут вам в успешной сварке.

Скорость наплавки Различные методы сварки имеют разную скорость наплавки. Использование сварочного аппарата с флюсовой проволокой и проволоки с двойным экраном поможет обеспечить скорость наплавки.

Нержавеющая сталь подвержена коррозии, но вы можете предотвратить это, если будете помнить о некоторых моментах.

Во-первых, убедитесь, что нанесен толстый слой защитного газа. Во-вторых, после сварки тщательно очистите сварной шов. Рекомендуется использовать проволочную щетку, а не стальную, поскольку она может повредить сварной шов. Наконец, перегретая нержавеющая сталь потеряет способность сопротивляться коррозии.

Ограничьте размер наполнителяЧтобы уменьшить жар, используйте наполнитель ограниченного размера. Когда дело доходит до нержавеющей стали, сила тока должна быть низкой. Поэтому ограничьте размер вашего наполнителя, чтобы вы могли убавить огонь.

Скорость перемещения Медленное движение нежелательно, поскольку при этом выделяется большое количество тепла в металле; таким образом, вам нужно ускорить свое движение. Постепенное перемещение сварного шва приведет к изменению цвета на серый и увеличит вероятность проблем с пористостью.

Сварка нержавеющей стали имеет много невероятно замечательных свойств, которые делают ее одним из самых предпочтительных металлов во многих отраслях промышленности. Однако многие факторы окружающей среды, такие как кислород, воздействуют на металл, что приводит к ржавчине. Чтобы избежать ржавчины, необходимо очистить завершенную сварку. С другой стороны, безопасность должна быть приоритетом при сварке. А для безопасности необходимо использовать сварочные средства индивидуальной защиты и надевать чистые перчатки.

Неплавящийся электрод для сварки нержавеющих сталей и способ сварки

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к электроду и способу сварки нержавеющей стали. Кроме того, изобретение относится к способу обработки рабочего конца дугового разряда неплавящегося электрода для дуговой сварки, используемого при сварке нержавеющей стали.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Неплавящиеся электроды часто используются для сварки изделий из нержавеющей стали.

Часто торцевая заглушка и полая трубка имеют несоответствующее содержание серы, что вызывает блуждание дуги («удар») в направлении компонента из нержавеющей стали с низким содержанием серы. Например, если торцевая заглушка содержит 30 частей на миллион серы, а полая трубка содержит 100 частей на миллион серы, дуга, генерируемая электродом, будет отклоняться к концевой заглушке, создавая профиль сварного шва с низким отношением глубины к ширине.

Были сделаны различные предложения по улучшению вольфрамовых электродов в целом. Например, вольфрамовые электроды предшествующего уровня техники были обработаны для увеличения эмиссии электронов и облегчения теплопередачи. Примеры таких электродов предшествующего уровня техники включают немецкие патенты 19.42632 и 2755213, которые включают добавление покрытия или формирование подходящей электродной матрицы из оксида, такого как оксид лантана или диоксид тория. Аналогичным образом, патент США. В US 3976853, выданном Trattner, et al., раскрывается улучшение воспламеняемости торированного вольфрамового электрода путем спекания плавким предохранителем в отверстии электрода массы соединений металл-неметалл, увеличивающих эмиссию электронов. Несмотря на внимание, которое было уделено усовершенствованию вольфрамовых электродов, проблема блуждания дуги не была решена удовлетворительным образом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является создание способа сварки нержавеющей стали с уменьшенным блужданием дуги и более глубоким проникновением дуги.

Еще одной задачей настоящего изобретения является создание способа обработки рабочего конца дугового разряда неплавящегося электрода для дуговой сварки, используемого при сварке изделий из нержавеющей стали, таких как торцевая заглушка в полом стержне ядерного топлива, в котором процесс сварки имеет уменьшенный блуждание дуги и более глубокое проникновение дуги.

Еще одной целью настоящего изобретения является создание электрода для дуговой сварки нержавеющей стали с уменьшенным блужданием дуги и более глубоким проникновением дуги при сварке изделий из нержавеющей стали с несоответствующим содержанием серы.

Эти и другие цели настоящего изобретения достигаются с помощью электрода для дуговой сварки нержавеющей стали, который содержит твердый, негорючий стержень из металлического материала, приспособленный для легкого испускания электронов при приложении к нему электрического потенциала. Электрод включает конец разряда рабочей дуги, а слой нержавеющей стали расположен на конце разряда рабочей дуги электрода. Предпочтительно электрод имеет по существу плоскую концевую часть, и слой нержавеющей стали нанесен на по существу плоскую концевую часть. Предпочтительно покрытие из нержавеющей стали имеет толщину от примерно 0,001 до примерно 0,005 дюйма (0,00254-0,0127 см). Нерасходуемый электрод предпочтительно формируется из материала, содержащего вольфрам.

Электрод включает конец разряда рабочей дуги, а слой нержавеющей стали расположен на конце разряда рабочей дуги электрода. Предпочтительно электрод имеет по существу плоскую концевую часть, и слой нержавеющей стали нанесен на по существу плоскую концевую часть. Предпочтительно покрытие из нержавеющей стали имеет толщину от примерно 0,001 до примерно 0,005 дюйма (0,00254-0,0127 см). Нерасходуемый электрод предпочтительно формируется из материала, содержащего вольфрам.

Усовершенствованный электрод для дуговой сварки получают в соответствии с другим аспектом изобретения путем нанесения нержавеющей стали на конец разряда рабочей дуги обычного электрода для сварки в среде инертного газа. Нержавеющая сталь может быть нанесена на конец электрода, предназначенный для разряда рабочей дуги, в одном предпочтительном способе изобретения путем размещения конца электрода для разряда рабочей дуги в непосредственной близости от заземленного куска нержавеющей стали. Электрод электрически закорочен на нержавеющую сталь, а разрядный конец рабочей дуги прилипает к нержавеющей стали. Разрядный конец рабочей дуги электрода отрывается от нержавеющей стали, так что на разгрузочном конце остается слой нержавеющей стали.

Разрядный конец рабочей дуги электрода отрывается от нержавеющей стали, так что на разгрузочном конце остается слой нержавеющей стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые из целей и преимуществ настоящего изобретения были изложены, другие станут очевидными при обращении к следующим чертежам, на которых:

РИС. 1 представляет собой частичный вид сбоку в разрезе сварочной камеры, используемой для приваривания торцевой заглушки из нержавеющей стали к стержню ядерного топлива из нержавеющей стали в соответствии с настоящим изобретением;

РИС. 2 представляет собой вид сбоку, показывающий нерасходуемый электрод, закороченный на соединение, которое должно быть сформировано между торцевой заглушкой из нержавеющей стали и стержнем ядерного топлива из нержавеющей стали;

РИС. 3 – вид сбоку нерасходуемого электрода, отламываемого от соединения, которое должно быть сформировано между торцевой заглушкой из нержавеющей стали и стержнем ядерного топлива;

РИС. 4 представляет собой увеличенный вид конца рабочей дуги неплавящегося электрода, показывающий в разрезе покрытие на нем из нержавеющей стали;

4 представляет собой увеличенный вид конца рабочей дуги неплавящегося электрода, показывающий в разрезе покрытие на нем из нержавеющей стали;

РИС. 5 представляет собой вид сбоку, который иллюстрирует приварку торцевой заглушки из нержавеющей стали к стержню ядерного топлива из нержавеющей стали с помощью обработанного электрода в соответствии с настоящим изобретением;

РИС. 6 представляет собой увеличенный вид в разрезе, иллюстрирующий торцевую заглушку из нержавеющей стали, приваренную к стержню ядерного топлива из нержавеющей стали необработанным неплавящимся электродом, и показывающий сварной шов с недопустимым отношением глубины сварки к ширине; и

РИС. 7 представляет собой увеличенный вид в разрезе, иллюстрирующий торцевую заглушку из нержавеющей стали, приваренную к стержню ядерного топлива из нержавеющей стали с помощью обработанного неплавящимся электродом в соответствии с настоящим изобретением, и показывающий приемлемое отношение глубины сварного шва к ширине.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Ссылаясь на чертежи и, в частности, на фиг. 1 показана обычная сварочная камера для кольцевой и уплотняющей сварки торцевой заглушки из нержавеющей стали соосно с концом топливного стержня из нержавеющей стали. Хотя сварочный электрод и способ по настоящему изобретению применимы к большому количеству сварочных камер и объектов из нержавеющей стали, подлежащих сварке, настоящее изобретение будет обсуждаться в отношении сварки из нержавеющей стали торцевой заглушки, коаксиально расположенной в ядерном топливе. стержень.

Как указывалось ранее, приваривание концевой заглушки из нержавеющей стали к стержню ядерного топлива из нержавеющей стали может включать в себя концевую заглушку и стержень ядерного топлива с несоответствующим содержанием серы. Как хорошо известно в данной области техники, обычная сварка ВИГ изделий из нержавеющей стали с несоответствующим содержанием серы приводит к блужданию дуги в сторону изделия из нержавеющей стали с более низким содержанием серы. Таким образом, получается профиль с малой глубиной по отношению к ширине, что приводит к дефектному соединению. Способ и электрод по настоящему изобретению могут свести к минимуму или устранить указанную выше проблему и могут быть использованы при сварке нержавеющей стали любого количества объектов с несоответствующим содержанием серы, что повышает практичность сварки ВИГ нержавеющих сталей с несоответствующим содержанием серы.

Таким образом, получается профиль с малой глубиной по отношению к ширине, что приводит к дефектному соединению. Способ и электрод по настоящему изобретению могут свести к минимуму или устранить указанную выше проблему и могут быть использованы при сварке нержавеющей стали любого количества объектов с несоответствующим содержанием серы, что повышает практичность сварки ВИГ нержавеющих сталей с несоответствующим содержанием серы.

Было обнаружено, что способ и изобретение применимы к аустенитной нержавеющей стали AISI № 304 и нержавеющей стали 308 с содержанием серы до 0,030%. Другие примеры типов нержавеющей стали, особенно пригодных для обработки в соответствии с настоящим изобретением, включают AISI №№ 201, 202, 301, 302, 302B, 304L, 305, 309, 309S, 310, 310S, 314, 316, 316L, 317, 321, 347, 348, 403, 405, 410, 414, 420, 429, 430, 431, 434, 440А, 440В, 440С, 442, 446, 501 и 502. Считается, что способ и электрод настоящего изобретения применимы для использования со всеми различными типами аустенитных, мартенситных и ферритных нержавеющих сталей, которые часто содержат номинальное количество серы и, таким образом, страдают некоторой степенью блуждания дуги из-за несоответствия содержания серы.

Обратимся теперь к фиг. 1, сварочная камера, обозначенная в целом позицией 10, включает приемную головку 12 для топливных стержней, имеющую сквозное отверстие 14 для приема трубчатого ядерного топливного стержня R. Приемная головка 12 крепится запрессовкой в отверстии 16 доступа к сварочной камере. Топливный стержень R, удерживаемый заземленным патроном 18, продвигается через приемную головку так, что торцевая заглушка Р входит в зацепление с концевым упором 20. Патрон 18 может вращаться с помощью приводных средств (не показаны). Концевой упор 20 установлен с возможностью вращения подшипником 22 без трения на опорной стойке концевого упора 24, которая прикреплена болтами к корпусу 26 сварочной камеры с помощью болтов и распорных втулок 28, чтобы обеспечить беспрепятственное вращение твэла R во время кольцевой сварки. Концевой упор 20 более подробно описан в патенте США No. приложение сер. № 373 076, подан 29 июня., 1989, Robert Duncan, которая включена сюда в качестве ссылки.

Сварочная камера 10 включает в себя обычный узел для кольцевой сварки, обозначенный в целом позицией 30, и поддерживается муфтой 31, прикрепленной к корпусу сварочной камеры 26 и проходящей радиально в сварочную камеру 10. Узел для кольцевой сварки 30 представляет собой обычный аппарат для сварки ВИГ и включает в себя генератор 34 с нерасходуемым вольфрамовым электродом, обозначенным в целом позицией 36, и сварочное сопло 38 для смешивания инертного газа с дугой, создаваемой генератором 34. Сварочное сопло 38 заканчивается наконечником 40, через который вольфрамовый электрод электрод выдвигается. Элемент 42 корпуса поддерживает сварочное сопло 38 и наконечник. Вольфрамовый электрод 36 проходит по всей длине генератора 34 энергии и проходит через наконечник 40 сопла. Средство позиционирующего зажима в сопле (не показано) зажимает электрод в заданном положении относительно сопла.

Как и при обычной дуговой сварке вольфрамовым электродом в среде инертного газа, между вольфрамовым электродом и формируемым соединением возникает дуга. Предпочтительным инертным газом является гелий, который подается в сварочную камеру с помощью источника газа (не показан). Оболочка из инертного газа, содержащаяся в сварочной камере, окружает генерируемую дугу и вольфрамовый электрод и предотвращает разложение вольфрамового электрода.

Предпочтительным инертным газом является гелий, который подается в сварочную камеру с помощью источника газа (не показан). Оболочка из инертного газа, содержащаяся в сварочной камере, окружает генерируемую дугу и вольфрамовый электрод и предотвращает разложение вольфрамового электрода.

Как известно специалистам в данной области техники, вольфрамовый электрод не является электродом из присадочного металла и не осаждается в сварном шве. Вольфрамовые электроды для сварки в среде инертного газа хорошо известны специалистам в данной области и состоят из матричного материала, который состоит в основном из вольфрама и может также включать диоксид тория и/или иметь покрытие из оксида лантана. Возникающая дуга контактирует с областью формируемого соединения и плавит эту область, в результате чего, когда металл остынет, получается приемлемый сварной шов. Этот тип неплавящегося электрода отличается от плавящихся электродов, которые наплавляются в сварной шов, таких как E308-15, обычно используемых при сварке нержавеющей стали током обратной полярности. В настоящем изобретении предпочтительным является источник питания переменного тока (не показан), который стабилизируется в генераторе электроэнергии с помощью обычных для промышленности средств. Хотя вольфрам является предпочтительным для электрода, считается, что это изобретение применимо к другим нерасходуемым электродным материалам, которые обладают свойствами, подобными вольфраму.

В настоящем изобретении предпочтительным является источник питания переменного тока (не показан), который стабилизируется в генераторе электроэнергии с помощью обычных для промышленности средств. Хотя вольфрам является предпочтительным для электрода, считается, что это изобретение применимо к другим нерасходуемым электродным материалам, которые обладают свойствами, подобными вольфраму.

Вольфрамовый электрод 36 предпочтительной конструкции в соответствии с настоящим изобретением включает конец 44 разряда рабочей дуги, имеющий по существу плоскую, плоскую концевую часть 46 (фиг. 2 и 4), которая проходит через наконечник сопла 40. Положение конца 44 разряда рабочей дуги можно изменить, зажав электрод в новом положении или переместив генератор 34 мощности относительно корпуса 26. Вольфрамовый электрод 36 выполнен с возможностью легкого испускания электронов при приложении к нему электрического потенциала. Вольфрамовый электрод 36, используемый в сварочной камере 10, имеет диаметр приблизительно от 0,0300 до 0,0625 дюйма. В соответствии с настоящим изобретением конец 44 разряда рабочей дуги неплавящегося электрода включает нанесенное на него покрытие 48 из нержавеющей стали. Покрытие имеет толщину от 0,001 до 0,005 дюйма (от 0,0025 до 0,0127 см) и расположено, по существу, на плоской концевой части 46 (фиг. 4). Как будет подробно объяснено ниже, покрытие 48 из нержавеющей стали уменьшает блуждание дуги и обеспечивает более глубокое проникновение дуги во время сварки из нержавеющей стали объектов с несоответствующим содержанием серы.

В соответствии с настоящим изобретением конец 44 разряда рабочей дуги неплавящегося электрода включает нанесенное на него покрытие 48 из нержавеющей стали. Покрытие имеет толщину от 0,001 до 0,005 дюйма (от 0,0025 до 0,0127 см) и расположено, по существу, на плоской концевой части 46 (фиг. 4). Как будет подробно объяснено ниже, покрытие 48 из нержавеющей стали уменьшает блуждание дуги и обеспечивает более глубокое проникновение дуги во время сварки из нержавеющей стали объектов с несоответствующим содержанием серы.

Хотя не желая быть связанными какой-либо теорией, считается, что незначительные количества серы в покрытии из нержавеющей стали, обеспечиваемом в соответствии с настоящим изобретением, могут способствовать уменьшению отклонения дуги, возникающего при сварке объектов из нержавеющей стали с несоответствующим содержанием серы. Поэтому считается желательным, чтобы покрытие из нержавеющей стали включало некоторое номинальное количество серы, и, таким образом, покрытие предпочтительно формировать из нержавеющей стали указанного выше типа.

Концевой упор 20 имеет передний конец, выполненный с возможностью зацепления с концом концевой заглушки топливного стержня в условиях вакуумного уплотнения. Как обычно, торцевая заглушка Р имеет осевое отверстие 50 (фиг. 6 и 7), сообщающееся с внутренней частью топливного стержня. Когда торцевая заглушка Р входит в зацепление с концевым упором 20, отверстие 50 сообщается с аксиальным каналом, проходящим через концевой упор 20. опорную стойку концевого упора 24. Газопроводная труба 52 установлена на обычном шариковом упорном подшипнике и радиальных шарикоподшипниках 58, которые обеспечивают вращение концевого упора, как описано в вышеупомянутой разрешенной заявке на патент.

Газопроводное сопло 60 проходит радиально через опорную колонну 24 и сообщается с газоходной трубой 52. Сопло 60 сообщается через обычный клапан V с источником вакуума для создания вакуума в газоходной трубе 52 и конце упор 20 для эвакуации твэла при кольцевой сварке. Кроме того, сопло соединяется с источником гелия под давлением для создания давления в топливном стержне перед сваркой уплотнений. Создается вакуум, чтобы достаточно снизить давление и доступный кислород внутри топливного стержня, чтобы свести к минимуму окисление во время кольцевой сварки.

Создается вакуум, чтобы достаточно снизить давление и доступный кислород внутри топливного стержня, чтобы свести к минимуму окисление во время кольцевой сварки.

Обращаясь теперь к ФИГ. 2-5 показан один из предпочтительных ручных способов нанесения покрытия 48 из нержавеющей стали на конец 44 разряда рабочей дуги электрода. Другие способы могут включать плазменное напыление, напыление, погружение и другие методы осаждения металлов, обычно используемые в промышленности.

В предпочтительном ручном методе лом топливного стержня и торцевая заглушка вставляются в сварочную камеру 10 и упираются в упор 20. Разрядный конец рабочей дуги электрода приводится в контакт с ломом стержня, а затем отводится назад от сварочной камеры. сустав примерно от 0,001 до 0,003 дюйма (от 0,0025 до 0,0076 см). Электрогенератор 34 активируется, и от вольфрамового электрода разряжается дуга. Близкое расстояние между концом разряда рабочей дуги электрода и заземленным твэлом R приводит к короткому замыканию электрода и его прилипанию к твэлу (фиг. 2). Оператор вручную захватывает верхний конец электрода и скручивает электрод, чтобы отломить электрод от формируемого соединения (фиг. 3). Когда электрод отрывается от топливного стержня из нержавеющей стали, на конце электрода, расположенном на стороне разряда рабочей дуги, остается слой нержавеющей стали толщиной обычно от 0,001 до 0,005 дюйма. В качестве альтернативы, ручной способ изобретения может быть выполнен с использованием приемлемого топливного стержня, и в этом случае приемлемый топливный стержень может быть расположен в сварочной камере 10, а электрод закорочен на него. Это нежелательно, поскольку топливный стержень R может быть поврежден.

2). Оператор вручную захватывает верхний конец электрода и скручивает электрод, чтобы отломить электрод от формируемого соединения (фиг. 3). Когда электрод отрывается от топливного стержня из нержавеющей стали, на конце электрода, расположенном на стороне разряда рабочей дуги, остается слой нержавеющей стали толщиной обычно от 0,001 до 0,005 дюйма. В качестве альтернативы, ручной способ изобретения может быть выполнен с использованием приемлемого топливного стержня, и в этом случае приемлемый топливный стержень может быть расположен в сварочной камере 10, а электрод закорочен на него. Это нежелательно, поскольку топливный стержень R может быть поврежден.

После этого электрод можно использовать в процессе сварки ядерного топлива, заменив лом твэла приемлемым твэлом и привариваемой концевой заглушкой. Разрядный конец рабочей дуги 44 электрода 36 располагается на расстоянии от 0,015 до 0,020 дюйма (0,0381-0,051 см) от формируемого соединения. При приложении электрического потенциала между электродом и формируемым соединением J возникает дуга. Дуга направляется на место сварки, и, поскольку сварка проводится с использованием электрода по настоящему изобретению, предотвращается значительное отклонение дуги от места соединения и достигается более глубокое проникновение дуги. Во время кольцевой сварки стержень R вращается в патроне 18 с помощью приводных средств (не показаны) и получается полный кольцевой сварной шов вокруг топливного стержня (фиг. 5).

Дуга направляется на место сварки, и, поскольку сварка проводится с использованием электрода по настоящему изобретению, предотвращается значительное отклонение дуги от места соединения и достигается более глубокое проникновение дуги. Во время кольцевой сварки стержень R вращается в патроне 18 с помощью приводных средств (не показаны) и получается полный кольцевой сварной шов вокруг топливного стержня (фиг. 5).

Покрытие 48 из нержавеющей стали сохраняется на разгрузочном конце электрода во время многочисленных сварочных операций.

РИС. 6 показана точная иллюстрация сварного шва, образованного между торцевой заглушкой Р из нержавеющей стали и стержнем ядерного топлива R из нержавеющей стали, имеющими несоответствующее содержание серы, где произошло отклонение дуги в сторону концевой заглушки. Как показано, сварной шов распространяется по стыку J, и большая часть проплавления направлена на торцевую заглушку P, а не на стык J. Использовался необработанный вольфрамовый электрод. ИНЖИР. 7 показана сварка обработанным электродом в соответствии с настоящим изобретением торцевой заглушки из нержавеющей стали и топливного стержня из нержавеющей стали с несоответствующим содержанием серы, при которой был уменьшен блуждание дуги во время сварки и получено приемлемое отношение глубины к ширине на границе раздела между торцевая заглушка и ядерный топливный стержень. Вольфрамовый электрод по данному изобретению, имеющий покрытие из нержавеющей стали, использовали при сварке соединения, показанного на фиг. 7.

ИНЖИР. 7 показана сварка обработанным электродом в соответствии с настоящим изобретением торцевой заглушки из нержавеющей стали и топливного стержня из нержавеющей стали с несоответствующим содержанием серы, при которой был уменьшен блуждание дуги во время сварки и получено приемлемое отношение глубины к ширине на границе раздела между торцевая заглушка и ядерный топливный стержень. Вольфрамовый электрод по данному изобретению, имеющий покрытие из нержавеющей стали, использовали при сварке соединения, показанного на фиг. 7.

Вольфрамовый электрод по настоящему изобретению особенно подходит для сварки нержавеющей стали с критическими допусками, когда свариваемые объекты могут иметь несоответствующее содержание серы. Это часто имеет место при сварке аустенитных и других подобных типов объектов из нержавеющей стали, таких как торцевая заглушка из нержавеющей стали и топливный стержень из нержавеющей стали для ядерного топлива. Поскольку при использовании обычного вольфрамового электрода для сварки изделий из нержавеющей стали с несоответствующим содержанием серы возникает небольшое отклонение дуги, это может привести к непрочному сварному шву (фиг.

Коррозия проникает внутрь, полностью разрушая изделие.

Коррозия проникает внутрь, полностью разрушая изделие.