Муфельная печь своими руками для закалки металла: Печь для закалки металла: изготовление в домашних условиях

alexxlab | 21.02.2023 | 0 | Разное

Печь для закалки металла: изготовление в домашних условиях

Главная » Обработка металла » Термообработка » Принципы изготовления печи для закалки металла своими руками

На чтение 6 мин

Содержание

- Для чего нужно закаливание

- Методы закалки металла

- Как работает муфельная печь

- Устройство и схема

- Этапы изготовления

- Необходимые инструменты

- Изготовление конструкции муфеля

- Готовим и устанавливаем нагревательную спираль

- Работы по установке в муфель газовой горелки

- Финальные работы

- Правила эксплуатации

В современной промышленности редко используются детали, которые не прошли дополнительную термическую обработку, поскольку до неё у металла более низкая прочность. Чтобы провести термическую обработку, нужна печь для закалки металла. Если нет желания тратить деньги на промышленную модель, можно собрать самодельный аппарат для термической обработки.

Печь для закалки металлаДля чего нужно закаливаниеЗакалка представляет собой нагревание и последующее охлаждение металлической заготовки. После этих процессов перестраивается кристаллическая решётка материала. Увеличиваются его показатели прочности и твердости. Одновременно с этим снижается пластичность металла.

После этих процессов перестраивается кристаллическая решётка материала. Увеличиваются его показатели прочности и твердости. Одновременно с этим снижается пластичность металла.

Когда термическая обработка закончена, готовое металлическое изделие становится твердым и хрупким, поскольку после нагревания в промышленных печах поверхностные слои металла обезуглероживаются. Детали не должны иметь малого припуска. Дополнительно защитить поверхность заготовок можно с помощью специальных газов, которые вводят в камеру печи при разогреве.

Методы закалки металлаЧтобы провести термическую обработку металла, обязательно нужна печь для закалки. В зависимости от того, какой сплав или однородный материал используется и какие конечные характеристики нужно получить, используют разные методы нагрева и охлаждения:

- Ступенчатая обработка. Деталь разогревается в термической печи для закалки металла, затем опускается в охлаждающую жидкость. Выдерживается в ней до тех пор, пока не остынет вся заготовка.

Далее деталь перемещают в другую охлаждающую жидкость, температура которой выше чем у первой. Так металл будет охлаждаться медленнее, а с заготовки снимется закалочное напряжение.

Далее деталь перемещают в другую охлаждающую жидкость, температура которой выше чем у первой. Так металл будет охлаждаться медленнее, а с заготовки снимется закалочное напряжение. - Изотермическая обработка. Изначально заготовка разогревается до закалочной температуры в печи. Далее мастер перемещает её в охлаждающую жидкость, разогретую до 200–300 градусов. Заготовка должна определённое время остыть в охладителе.

Как работает муфельная печьПри разогревании металла в печи должна присутствовать защитная атмосфера. Если её нет, заготовку требуется упаковать в специальную тару, а сверху засыпать чугунной стружкой. Дополнительно тара обмазывается глиной, чтобы не допустить попадания воздуха внутрь.

В продаже можно встретить различные муфельные печи для обжига, которые отличаются по конструкции, размеру и типу работы. Для термообработки металла используют промышленные модели. Их можно разогревать до 1750 градусов. Мастера металлургии не рекомендуют разогревать печи до большей температуры. В противном случае нагревательный элемент быстро выйдет из строя.

В противном случае нагревательный элемент быстро выйдет из строя.

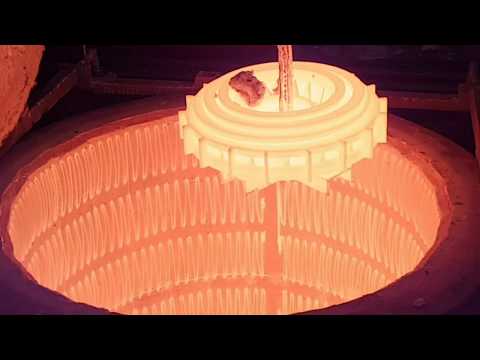

Принцип работы муфельной печи заключается в том, что заготовку помещают в муфель. Он разогревается до закалочной температуры, которая поддерживается на одном уровне определённое количество времени (в зависимости от используемого материала).

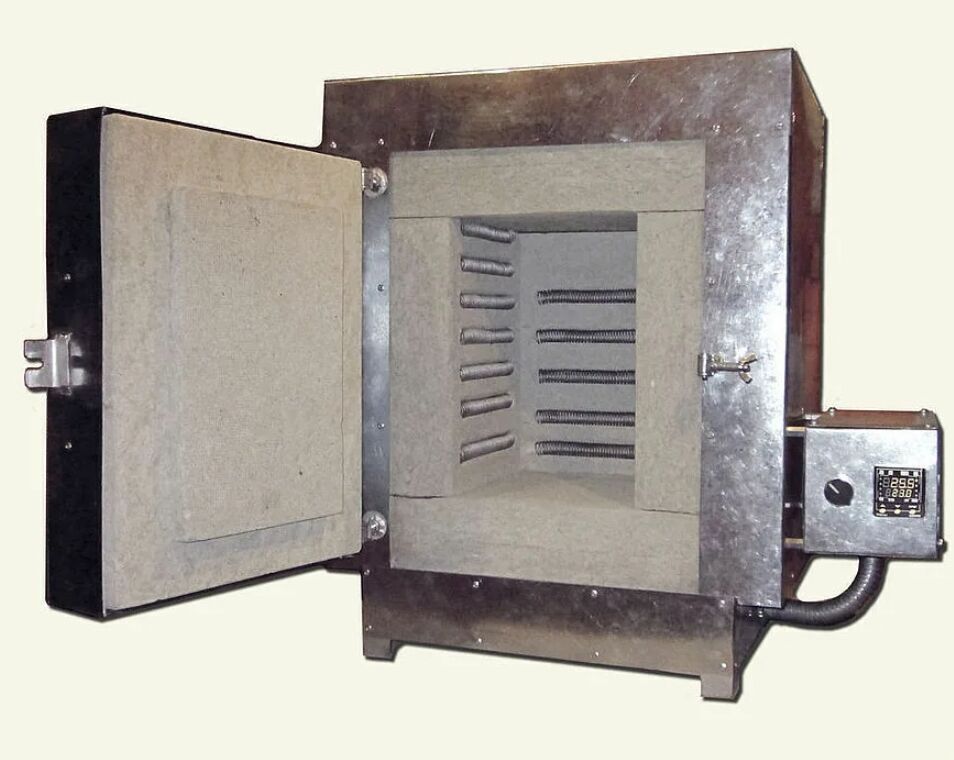

Устройство и схемаПечи для закалки металла — это простая конструкция, которая состоит из нескольких основных элементов:

- Металлический корпус. Изготавливается из жаростойкого металла. Оптимальная толщина листов — 2 мм.

- Теплоизоляция. Чтобы сделать теплоизоляционный слой, можно использовать шамотный кирпич. Если применяется другой материал, он должен выдерживать температуру не менее 1200 градусов.

- Наружная изоляция. Для этого используется слой огнеупорного кирпича, который выкладывается за металлическим корпусом.

- Нагревательный элемент. Он может работать на газу или от электричества. Для мастерской можно использовать газовую горелку.

В электрических моделях используются специальные спирали, изготавливаемые из фехраля или нихрома. Нихром подходит лучше. Оптимальная толщина проволоки — 1 мм.

В электрических моделях используются специальные спирали, изготавливаемые из фехраля или нихрома. Нихром подходит лучше. Оптимальная толщина проволоки — 1 мм.

Чтобы управлять печью, устанавливается специальная панель, на которой расположены регуляторы температуры и термометр.

Этапы изготовленияМожно сделать муфельную печь своими руками в домашних условиях. До изготовления следует прочитать общую информацию об оборудовании для закалки, рассчитать габариты самодельного оборудование, подобрать место для его установки.

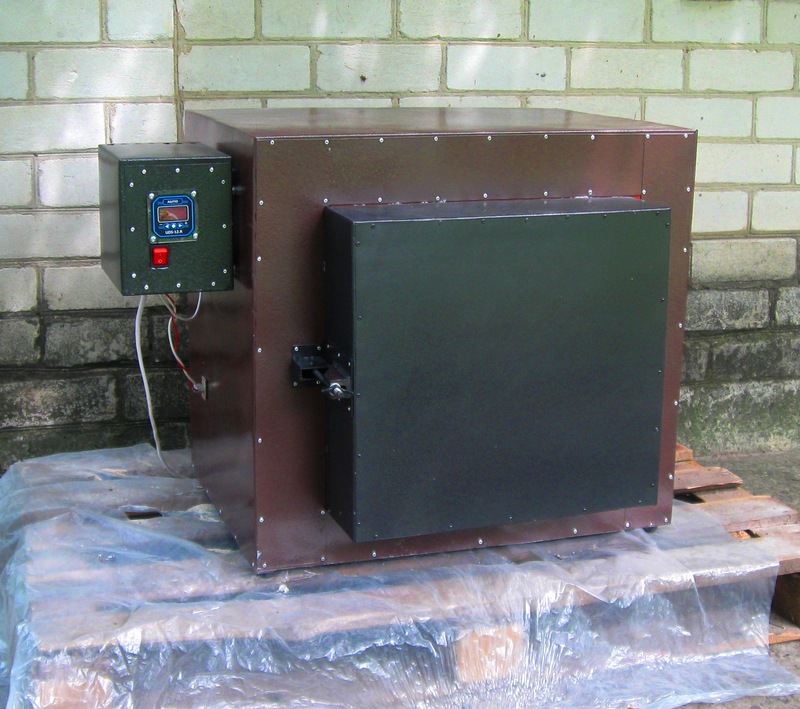

Муфельная печьНеобходимые инструментыПеред тем как приступать к работе требуется подобрать материалы и инструменты. Расходные материалы для сборки:

- Листовой металл для создания корпуса.

- Шамотный кирпич для теплоизоляции.

- Скрепляющая смесь, чтобы сделать кирпичную кладку. Для этого подойдёт огнеупорная глина, термостойкий клей для печей.

- Нагревательный элемент.

- Провода для подключения, регуляторы температуры, термометр.

Необходимые инструменты:

- шпатель, кельма.

- сварочный аппарат и электроды.

- болгарка для разрезания кирпича и металлических листов.

- защитные очки и перчатки.

- электродрель.

Дополнительно может потребоваться ручной инструмент (молоток, отвертки). Перед началом работ важно проверить работоспособность электроинструментов.

Изготовление конструкции муфеляНужно выбрать форму камеры для нагревания металла. Из огнеупорного материала изготовить прямоугольный или многоугольный каркас. Для подрезки используется болгарка. Если используется нихромовая проволока, для нее нужно вырезать на кирпичах канавки. Находиться они должны внутри конструкции. Вырезать канавки можно болгаркой. Кирпичи соединяются термостойким клеем.

Муфель можно целиком изготовить из огнеупорной глины. Инструкция:

- Изготавливается опалубка цилиндрической формы.

- Глина замачивается на трое суток. Далее её заливают в опалубку.

- Требуется подождать пока состав застынет.

Перед тем как пускать глиняный корпус в дело его требуется закалить в печи.

Готовим и устанавливаем нагревательную спиральГотовый нагревательный элемент можно купить в строительном магазине. Далее с помощью тисков её нужно намотать так, чтобы получилось большое количество витков. После создания спиральной проволоки её нужно немного растянуть, чтобы между витками появилось пространство. Установка:

- Спираль располагается в подготовленных заранее канавках.

- Закрепляют её с помощью скоб из нихрома или раствором для кладки шамотного кирпича.

- Выходы проволоки наружу закрываются керамическими крышками.

Внутри печи нужно промазать все оставшиеся щели и отверстия огнеупорным составом. Самодельное оборудование заземляется.

Нагревательный элементРаботы по установке в муфель газовой горелкиЛучше приобрести покупную газовую горелку, чтобы избежать возможных ошибок при самостоятельной сборке. Закрепляется она над муфелем. Для этого используются хомуты или другие крепёжные элементы. Важно, чтобы на горелке присутствовал регулятор подачи газа.

Закрепляется она над муфелем. Для этого используются хомуты или другие крепёжные элементы. Важно, чтобы на горелке присутствовал регулятор подачи газа.

Важно знать сферы применения и принцип работы муфельной печи, чтобы не допускать ошибок во время эксплуатации. Нужно проверить все узлы соединений оборудования. Нельзя допускать утечек. Следует убедиться в том, что корпус печи не имеет повреждений. Работать с раскалённым металлами нужно в защитных перчатках, очках и респираторе. Заготовки вытаскиваются из камеры с помощью кузнечных щипцов.

Печь для закалки металла нужна, чтобы придать металлическим заготовкам высокие показатель прочности и твердости. Для этого не нужно покупать дорогое оборудования. Печь можно сделать самостоятельно и без серьёзных сложений.

( 1 оценка, среднее 4 из 5 )

Поделиться

Закалочные печи для металлов

Стоимость печей для закалки металла уточняйте у наших менеджеров.

Посредством закалочных печей производится высокотемпературная обработка металлических изделий, целью которой является повышение их прочностных характеристик. Печи имеют жесткий корпус, изготовленный из жаропрочной стали и обшитый комбинированной теплоизоляцией. Нагрев осуществляется за счет карбидокремниевых, либо еврофехралевых элементов (в данном случае все зависит от конструктивных особенностей оборудования).

Для того чтобы приобрести печь для закалки, цена которой приемлема, достаточно обратиться в компанию «Сикрон». Организация не первый год осуществляет выпуск оборудования для термообработки и готова предложить своим клиентам широчайший спектр установок самой различной конфигурации.

Продукция, изготавливаемая компанией «Сикрон», отличается высокими эксплуатационными качествами. Оборудование производится в полном соответствии с требованиями действующих технических нормативов, оно надежно и долговечно. Также к преимуществам реализуемых печей можно отнести:

- Плавный и равномерный прогрев всей рабочей зоны.

- Возможность высокоточной настройки оборудования.

- Малое энергопотребление.

- Высокие прочностные характеристики.

Необходимо отметить, что купить печь для закалки в интернет-магазине «Сикрон» можно по вполне разумной цене. Компания напрямую сотрудничает со своими клиентами, как результат, сторонние наценки на продукцию полностью отсутствуют.

Муфельная печь для закалки металла

Для того чтобы оформить заявку на термические печи для закалки, достаточно обратиться к сотрудникам компании «Сикрон». Опытные специалисты помогут клиенту определиться с выбором, а также ответят на все интересующие его вопросы.

Обращаем Ваше внимание, что в таблицах указаны самые популярные параметры печей. Мы также можем изготовить для Вас печь с нестандартными размерами и характеристиками.

| Печи для закалки металлов / печи с горизонтальной загрузкой | ||||||||||||

| №, п/п | Рабочее пространство, ШхГхВ, мм | Обьем, л | t раб. , °С , °С | P, кВт | Цена | |||||||

| 1 | 200 х 400 х 200 | 16 | 1150 | 4 | Расчет стоимости | |||||||

| 2 | 300 х 600 х 200 | 36 | 1150 | 12 | Расчет стоимости | |||||||

| 3 | 400 х 800 х 250 | 80 | 1150 | 18 | Расчет стоимости | |||||||

| 4 | 400 х 800 х 400 | 128 | 21 | Расчет стоимости | ||||||||

| 5 | 500 х 800 х 500 | 200 | 1150 | 30 | Расчет стоимости | |||||||

| 6 | 600 х 800 х 400 | 192 | 1150 | 30 | Расчет стоимости | |||||||

| 7 | 600 х 800 х 600 | 288 | 1150 | 30 | Расчет стоимости | |||||||

| 8 | 600 х 1200 х 500 | 360 | 1150 | 36 | Расчет стоимости | |||||||

| 9 | 600 х 1200 х 600 | 432 | 1150 | 42 | Расчет стоимости | |||||||

| 10 | 800 х 1200 х 500 | 480 | 1150 | 42 | Расчет стоимости | |||||||

| 11 | 800 х 1600 х 800 | 1024 | 1150 | 60 | Расчет стоимости | |||||||

| 12 | 1000 х 2000 х 1000 | 2000 | 1150 | 90 | Расчет стоимости | |||||||

| 13 | 200 х 400 х 200 | 16 | 1280 | 4 | Расчет стоимости | |||||||

| 14 | 300 х 600 х 200 | 36 | 1280 | 12 | Расчет стоимости | |||||||

| 15 | 400 х 800 х 250 | 80 | 1280 | 18 | Расчет стоимости | |||||||

| 16 | 400 х 800 х 400 | 128 | 1280 | 21 | Расчет стоимости | |||||||

| 17 | 500 х 800 х 500 | 200 | 1280 | 30 | Расчет стоимости | |||||||

| 18 | 600 х 800 х 400 | 192 | 1280 | 30 | Расчет стоимости | |||||||

| 19 | 600 х 800 х 600 | 288 | 1280 | 30 | Расчет стоимости | |||||||

| 20 | 600 х 1200 х 500 | 360 | 1280 | 36 | Расчет стоимости | |||||||

| 21 | 600 х 1200 х 600 | 432 | 1280 | 42 | Расчет стоимости | |||||||

| 22 | 800 х 1200 х 500 | 480 | 1280 | Расчет стоимости | ||||||||

| 23 | 800 х 1600 х 800 | 1024 | 1280 | 60 | Расчет стоимости | |||||||

| 24 | 1000 х 2000 х 1000 | 2000 | 1280 | 90 | Расчет стоимости | |||||||

Вернуться на предыдущую страницу

Как закалить металл в домашних условиях?

Многих интересует, как правильно закалить металл в домашних условиях и в каких случаях требуется этот процесс? Закалку изделий из этого материала проводят, если необходимо повысить его прочность. Например, для закалки кромок для резки кухонной утвари (нож, секатор) или инструментов (стамеска, долото и т. д.). Кроме того, металл приобретает некоторую пластичность, что облегчает обработку материала. Кузнецы знакомы с этим правилом. В статье будет рассказано, как закалить металл в домашних условиях.

Например, для закалки кромок для резки кухонной утвари (нож, секатор) или инструментов (стамеска, долото и т. д.). Кроме того, металл приобретает некоторую пластичность, что облегчает обработку материала. Кузнецы знакомы с этим правилом. В статье будет рассказано, как закалить металл в домашних условиях.

Зачем нужна закалка?

Закалка металла повышает твердость изделия примерно в 4 раза. При этом предметом из этого материала можно легко порезать стеклянную поверхность. Закалка требуется из-за недостаточной прочности объекта или наоборот. В первом случае металлические изделия будут заедать, а во втором – крошиться.

Проверка уровня твердости металлического изделия

Для проверки уровня закалки металлического изделия следует взять напильник и провести по краю режущего предмета инструментом, например, топором или ножом. Если вы чувствуете, что напильник начинает прилипать или прилипать к металлу, то это свидетельствует о недостаточной закалке изделия. При этом его край будет мягким и податливым.

Если инструмент легко отходит от предмета и создается ощущение, что он его гладит, а рука не чувствует неровностей, то это означает, что металл слишком затвердел.

Возможна закалка металла в домашних условиях. В этом случае не следует прибегать к сложным технологиям. Процесс осуществляется вручную.

Следует помнить, что технологическому процессу не подлежат низкоуглеродистые стали. А вот добиться увеличения прочности изделий из углеродных или инструментальных материалов реально.

Как делается закалка?

Технология закалки включает два процесса: нагрев металлического изделия до высокой температуры и последующее охлаждение.

Термическая обработка поверхности целесообразна в случае, если:

- Необходимо придать металлу дополнительную прочность;

- Требуется повышение пластичности, например, для последующей горячей штамповки.

Стоимость закалки изделия из металла на профессиональном уровне 200 руб. За 1 кг. Огневая обработка мелких деталей дешевле. Стоимость данной услуги 20 руб.

Огневая обработка мелких деталей дешевле. Стоимость данной услуги 20 руб.

Как закалить металл в домашних условиях? Необходимо ознакомиться с некоторыми нюансами этого дела.

Нагрев должен быть равномерным. На металле не должно быть черных или синих пятен. Не нагревайте изделие до экстремальных температур. О том, что процесс идет правильно, свидетельствует появление ярко-красного цвета.

Какое оборудование используется для закалки?

Например, для закалки металла в домашних условиях в виде сверла используется электрическая или термическая печь, паяльная лампа или костер. Что целесообразно в конкретном случае, зависит от того, какой температурный показатель требуется для обрабатываемого материала.

Охлаждение различных инструментовПравила охлаждения инструментов могут быть разными. Процесс может осуществляться в один или несколько приемов. Все зависит от типа металла.

Как закалить металл не по всей поверхности, а только в определенном месте? В этом случае используется струйный тип упрочнения. Он подразумевает направление струи холодной воды на точку объекта.

Он подразумевает направление струи холодной воды на точку объекта.

Если действие производится с одиночным теплоносителем, требуются специализированные приспособления в виде бочки или ведра. Для этой цели используется даже баня. Этот способ охлаждения подходит для изделий на основе углеродистой или легированной стали.

Если для снижения температуры продукта требуется двухступенчатая схема охлаждения, используются разные среды. Этот процесс обеспечивает выделение металла. Вначале сверла или диски охлаждаются водой, затем машинным или минеральным маслом. Охлаждение с его помощью является вторым этапом процесса, так как существует риск воспламенения под воздействием высокой температуры.

Использование воды для охлаждения

Основной жидкостью для охлаждения является вода. Если добавить в него немного соли или мыла, скорость охлаждения изменится. Поэтому отвердитель нельзя использовать для мытья рук. Для сохранения одинакового показателя твердости на металлической поверхности температуру жидкости следует поддерживать на уровне 20-30°С. Нельзя часто менять ее в баке. Не охлаждайте изделие в проточной воде.

Нельзя часто менять ее в баке. Не охлаждайте изделие в проточной воде.

Минусом закалки с помощью воды является появление на поверхности металла множества трещин. Таким образом, процессу должны подвергаться объекты простой формы или цементированные объекты.

Что применяют для упрочнения деталей сложной формы?

Как упрочнить сложный металл? Для легированной стали применяют 50% раствор едкой соли в холодном виде или подогретый до 50-60°С. Детали, нагретые в соляной ванне и пропущенные через нее, закаляются, выходят светлыми. Не допускайте, чтобы температура раствора была выше 60 °С.

Пары, образующиеся при закалке, вредны для здоровья, поэтому баня обязательно должна быть оборудована вытяжкой.

Как закаляется легированная сталь?

Как упрочнить металл? В домашних условиях легированную сталь подвергают обработке в ванне с минеральным маслом. Точно так же закаливаются тонкие изделия из углеродистой стали. Преимущество масляных ванн в том, что скорость охлаждения не зависит от температуры масла. Он будет течь одинаково быстро для любого из своих индикаторов.

Он будет течь одинаково быстро для любого из своих индикаторов.

Как правильно закалить металл в масле? В такую ванну не должна попадать вода, так как это может спровоцировать появление на поверхности металлического предмета трещин. Отмечено, что если масло нагреть до температуры 100°С, попадание воды не вызовет растрескивания продукта.

Аварии в масляной ванне

- При отверждении выделяются токсичные газы.

- На предмете образуется налет.

- Масло может воспламениться.

- Качество закалки в масляной ванне постепенно снижается.

Как высвобождается металл?

Все закаленные детали проходят закалку. Это снимает внутреннее напряжение. В результате этого процесса снижается твердость и повышается пластичность материала.

Как высвободить закаленный металл? В зависимости от требуемой температуры процесс проводят:

- В ваннах с маслом;

- В ваннах с нитратами;

- В печах с циркуляцией воздуха;

- В щелочных ваннах.

От чего зависит температура отпуска?

Как правильно ослабить закаленный металл, что нужно учитывать? Важным фактором является температура отпуска. Это зависит от марки стали и требуемого показателя твердости изделия. Например, изделие, требующее твердости HRC 59 – 60, закаливают при температуре 150 – 200 °С. При этом внутреннее напряжение снижается, а твердость остается практически неизменной.

Быстрорежущую сталь опускают при температуре 540 – 580°С. Этот процесс называется вторичной закалкой. Его результатом является повышение твердости изделия.

Металл закален по цвету потускнения. Его нагревают на электроплите, в печах или горячем песке. Оксидная пленка, появляющаяся при нагревании, окрашивается в разные цвета. При этом поверхность металлического изделия очищают от окалины, нагара и масла.

После отпуска металл обычно охлаждают на воздухе. Хромоникелевые изделия охлаждают в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Как закалить сталь на открытом огне?

Как закалить металл в огне? Для легкого проведения процесса закалки металла в домашних условиях необходимо развести костер и приготовить две упаковки большой емкости. В костре должно быть много горячих углей.

В одну емкость необходимо налить дизельное или моторное масло, а в другую чистую воду. Лучше, если это хорошо. Изначально готовится инструмент, с помощью которого будет удерживаться разогретый до предела металл. Они используют кузнечные щипцы. Но если их нет, то можно использовать что-то похожее.

После выполнения подготовительных работ сверла по металлу или другие инструменты кладут в центр пламени на раскаленные угли. Белые угли гораздо горячее других. Необходимо внимательно наблюдать за процессом затвердевания. Пламя огня должно быть малиновым. Если огонь становится белым, то это угроза перегрева и даже возгорания металла.

Необходимо следить за тем, чтобы малиновый цвет равномерно распределялся по костру. По краю металлического изделия не должно быть черных пятен. Если на материале видны синие пятна, это свидетельствует о чрезмерном размягчении материала и его чрезмерной пластичности. Этого нельзя допустить.

По краю металлического изделия не должно быть черных пятен. Если на материале видны синие пятна, это свидетельствует о чрезмерном размягчении материала и его чрезмерной пластичности. Этого нельзя допустить.

После прокаливания на огне металлического изделия его следует удалить из очага нагрева. Раскаленный предмет опускают в емкость с маслом много раз с интервалом в 3 секунды. Временной интервал постепенно увеличивают. Медлить на этом этапе нельзя. Операция проводится быстро и резко. Изделие погружают в масло до тех пор, пока его цвет не перестанет быть ярким и насыщенным.

Затем предмет погружается в ведро с водой, которое необходимо слегка встряхнуть. На этом этапе следует быть предельно точным, так как капли масла на ноже или топоре могут обезвоживаться при погружении в водную среду. Сверло следует опускать в жидкость толстым концом.

Как правильно закалить металл вы уже знаете. Если соблюдать все рекомендации, процесс принесет желаемый эффект.

В каких случаях вы используете электрическую духовку?

В домашних условиях приходится закаливать изделия из цветных металлов или стали. В этом случае требуется очень высокая температура 900°С и более.

В этом случае требуется очень высокая температура 900°С и более.

Разогрев изделия из металла до такого показателя в состоянии только электрической или муфельной печи. Последнюю можно сделать своими руками, а вот электрическую сделать невозможно.

Как сделать муфельную печь?

Как закалить металл в домашних условиях с помощью муфельной печи, сделанной своими руками? Такая регулировка станет очень необходимой в хозяйстве. Он позволит проводить термическую обработку металлических изделий без лишних манипуляций. Для изготовления печи своими руками потребуется огнеупорная глина, используемая для обмазки. Из этого материала создается камера толщиной не более 1 см. Его размеры должны быть 210х105х75 мм.

Осуществляя лепку муфельной печи своими руками, прибегают к использованию заранее подготовленной картонной формы. Чтобы он не пенился, он пропитан парафином.

Глина выкладывается на форму с изнаночной стороны. В этом случае при высыхании он не даст усадки. При затвердевании материал сам отойдет от граней формы. Огнеупорная глина может стать основой дверцы духовки.

При затвердевании материал сам отойдет от граней формы. Огнеупорная глина может стать основой дверцы духовки.

Самодельная муфельная печь должна сохнуть на открытом воздухе. Затем досушивают до конца в печи при 100°С. Двери и камеру обжигают постепенно при повышении температуры до 900 °C.

Детали должны остыть, не вынимая их из печи. Затем к ней присоединяется дверь. Его поверхность шлифуют напильником.

На камеру намотано 18 м проволоки из нихрома. Его толщина должна быть 0,75 мм. Первую и последнюю катушки необходимо скрутить. Во избежание замыкания расстояние между витками промазывают глиной. На высохший слой материала следует расстелить еще один слой толщиной 12 см.

Муфельная печь, изготовленная своими руками, состоит из металлического каркаса, размер которого 270х200х180 мм.

Для облегчения сборки корпуса он должен быть оснащен двумя съемными крышками, закрепленными винтами.

К передней крышке на петлю крепится дверца. Он должен открываться в горизонтальном направлении. На эту дверь с помощью болтов и уплотнителей нужно установить керамическую деталь.

На эту дверь с помощью болтов и уплотнителей нужно установить керамическую деталь.

Все зазоры замазаны глиной, а края проволоки убраны на заднюю крышку каркаса.

Потом сделать коннектор и стандартный шнур с вилкой. Все отверстия между нагревательными деталями и рамой заполняются асбестовой крошкой.

Для установки термопары и возможности отслеживать процесс закалки металла в камере необходимо просверлить два отверстия. Диаметр первого должен быть 1 см, а второго 2 см. К ним крепятся более тесные шторки из металла.

Вес самодельной муфельной печи 10 кг. Нагревается до температуры 900°С в течение часа. С его помощью можно облегчить процесс закалки сверл, напильников, матриц и многих других металлических изделий.

Муфельное оборудование для закалки металла не единственное устройство. Для этого используют камерное устройство, электрическую или термическую печь, банную печь. Сделать муфельную печь своими руками выгоднее, чем покупать готовое оборудование. Например, средняя цена такого устройства на рынке составляет 40 000 рублей.

Например, средняя цена такого устройства на рынке составляет 40 000 рублей.

Процессы металлообработки

Существует три метода металлообработки: горячая обработка, холодная обработка и прессование. Используемый метод зависит от используемого металла и требуемой детали, хотя в некоторых случаях для изготовления одной детали могут использоваться как методы горячей, так и холодной обработки.

Горячая обработка

Почти вся сталь подвергается горячей обработке из слитка в ту или иную форму, из которой она подвергается горячей или холодной обработке до конечной формы. Когда слиток вынимают из формы, его поверхность твердая, но внутри все еще расплавлено. Затем слиток помещают в яму для выдержки, которая замедляет потерю тепла, и расплавленная внутренняя часть постепенно затвердевает. После выдержки температура слитка выравнивается по всему объему, затем его обкатывают до промежуточных размеров, что облегчает обращение с ним.

Свернутая форма называется блюмом, если ее размеры в сечении составляют 6 дюймов × 6 дюймов или больше и она квадратная. Секция называется заготовкой, если она квадратная и имеет размеры менее 6 дюймов × 6 дюймов. Прямоугольные сечения, ширина которых более чем в два раза превышает их толщину, называются плитами. Плита представляет собой промежуточную форму, из которой прокатываются листы.

Секция называется заготовкой, если она квадратная и имеет размеры менее 6 дюймов × 6 дюймов. Прямоугольные сечения, ширина которых более чем в два раза превышает их толщину, называются плитами. Плита представляет собой промежуточную форму, из которой прокатываются листы.

Блюмы, заготовки или плиты нагреваются выше критического диапазона и прокатываются в различные формы с однородным поперечным сечением. Распространенными формами проката являются лист, пруток, швеллер, уголок и двутавр. Горячекатаный материал часто подвергают холодной прокатке или волочению, чтобы получить точные размеры отделки и блестящую гладкую поверхность.

Сложные профили, которые не могут быть прокатаны, или профили, которых требуется только в небольшом количестве, обычно куются. Ковка стали представляет собой механическую обработку при температурах выше критического диапазона для придания металлу нужной формы. Ковка производится либо путем прессования, либо ковки нагретой стали до тех пор, пока не будет получена желаемая форма.

Прессование используется, когда детали, подлежащие ковке, большие и тяжелые; этот процесс также заменяет ковку молотком там, где требуется высококачественная сталь. Поскольку пресс работает медленно, его усилие равномерно передается в центр секции, что влияет на внутреннюю структуру зерна, а также на внешнюю структуру, обеспечивая наилучшую возможную структуру по всей поверхности.

Ковка может использоваться только для относительно небольших деталей. Поскольку удар молотком передает свою силу почти мгновенно, его действие ограничено небольшой глубиной. Таким образом, необходимо использовать очень тяжелый молоток или подвергать деталь многократным ударам, чтобы обеспечить полную работу секции. Если приложенная сила слишком слаба, чтобы достичь центра, готовая кованая поверхность вогнута. Если центр был правильно обработан, поверхность выпуклая или выпуклая. Преимущество ковки заключается в том, что оператор контролирует как величину приложенного давления, так и температуру чистовой обработки и может изготавливать мелкие детали самого высокого качества. Этот тип ковки обычно называют кузнечной ковкой. Он широко используется там, где требуется небольшое количество деталей. Значительная экономия времени на обработку и материал, когда деталь выковывается в кузне до приблизительно готовой формы.

Этот тип ковки обычно называют кузнечной ковкой. Он широко используется там, где требуется небольшое количество деталей. Значительная экономия времени на обработку и материал, когда деталь выковывается в кузне до приблизительно готовой формы.

Сталь часто тверже, чем необходимо, и слишком хрупка для большинства практических применений, когда подвергается сильным внутренним нагрузкам. Чтобы снять такое напряжение и уменьшить хрупкость, после закалки его подвергают отпуску. Он заключается в нагреве стали в печи до заданной температуры и последующем ее охлаждении на воздухе, в масле, воде или в специальном растворе. Состояние отпуска относится к состоянию металла или металлических сплавов в отношении твердости или ударной вязкости. Прокатка, штамповка или гибка этих сплавов, а также термообработка и старение делают их все более жесткими и твердыми. Иногда эти сплавы становятся слишком твердыми для формовки и должны подвергаться повторной термообработке или отжигу.

Металлы отжигают для снятия внутренних напряжений, размягчения металла, придания ему большей пластичности и улучшения зернистой структуры. Отжиг заключается в нагревании металла до заданной температуры, выдержке его в течение определенного периода времени, а затем в охлаждении металла до комнатной температуры. Для получения максимальной мягкости металл необходимо охлаждать очень медленно. Некоторые металлы необходимо охлаждать в печи; другие могут охлаждаться на воздухе.

Отжиг заключается в нагревании металла до заданной температуры, выдержке его в течение определенного периода времени, а затем в охлаждении металла до комнатной температуры. Для получения максимальной мягкости металл необходимо охлаждать очень медленно. Некоторые металлы необходимо охлаждать в печи; другие могут охлаждаться на воздухе.

Нормализация применяется только к металлу на основе железа. Нормализация заключается в нагреве детали до нужной температуры, выдержке ее при этой температуре до равномерного нагрева и последующем охлаждении на неподвижном воздухе. Нормализация применяется для снятия напряжений в металлах.

Прочность, вес и надежность — это три фактора, определяющие требования, которым должен соответствовать любой материал, используемый для изготовления и ремонта планера. Планеры должны быть прочными и в то же время максимально легкими. Существуют вполне определенные пределы, до которых увеличение силы может сопровождаться увеличением веса. От планера, настолько тяжелого, что он не мог выдержать несколько сотен фунтов дополнительного веса, было бы мало пользы.

Все металлы, помимо хорошего отношения прочности к весу, должны быть очень надежными, что сводит к минимуму возможность опасных и неожиданных отказов. В дополнение к этим общим свойствам материал, выбранный для определенного применения, должен обладать специфическими качествами, подходящими для этой цели.

Материал должен обладать прочностью, необходимой для размеров, веса и использования. Металлы должны выдерживать пять основных напряжений: растяжение, сжатие, сдвиг, изгиб и кручение.

Прочность материала на растяжение – это его сопротивление силе, стремящейся разорвать его на части. Прочность на растяжение измеряется в фунтах на квадратный дюйм (psi) и рассчитывается путем деления нагрузки в фунтах, необходимой для разрыва материала, на площадь его поперечного сечения в квадратных дюймах.

Прочность материала на сжатие — это его сопротивление раздавливающей силе, противоположное прочности на растяжение. Прочность на сжатие также измеряется в фунтах на квадратный дюйм. Когда кусок металла режется, материал, когда он вступает в контакт с режущей кромкой, подвергается действию силы, известной как сдвиг. Сдвиг – это склонность параллельных элементов скользить в противоположных направлениях. Это все равно, что поместить шнур или нить между лезвиями ножниц (ножниц). Прочность на сдвиг — это сила сдвига в фунтах на квадратный дюйм, при которой материал разрушается. Это нагрузка, деленная на площадь сдвига.

Когда кусок металла режется, материал, когда он вступает в контакт с режущей кромкой, подвергается действию силы, известной как сдвиг. Сдвиг – это склонность параллельных элементов скользить в противоположных направлениях. Это все равно, что поместить шнур или нить между лезвиями ножниц (ножниц). Прочность на сдвиг — это сила сдвига в фунтах на квадратный дюйм, при которой материал разрушается. Это нагрузка, деленная на площадь сдвига.

Изгиб можно описать как отклонение или искривление элемента из-за действующих на него сил. Прочность материала на изгиб – это сопротивление, которое он оказывает изгибающим силам. Торсия – это скручивающая сила. Такое действие будет происходить в элементе, закрепленном на одном конце и скрученном на другом. Прочность материала на кручение – это его сопротивление скручиванию.

Отношение между прочностью материала и его весом на кубический дюйм, выраженное в виде отношения, известно как отношение прочности к весу. Это соотношение формирует основу для сравнения целесообразности использования различных материалов при строительстве и ремонте летательных аппаратов. Ни сила, ни вес сами по себе не могут служить средством истинного сравнения. В некоторых случаях, например для обшивки монококовых конструкций, толщина важнее прочности. В этом случае лучше всего подходит материал с наименьшим весом для данной толщины или калибра. Толщина или объем необходимы для предотвращения растрескивания или повреждения, вызванного небрежным обращением.

Ни сила, ни вес сами по себе не могут служить средством истинного сравнения. В некоторых случаях, например для обшивки монококовых конструкций, толщина важнее прочности. В этом случае лучше всего подходит материал с наименьшим весом для данной толщины или калибра. Толщина или объем необходимы для предотвращения растрескивания или повреждения, вызванного небрежным обращением.

Коррозия – это разъедание или изъязвление поверхности или внутренней структуры металлов. Из-за тонких профилей и факторов безопасности, используемых при проектировании и строительстве самолетов, было бы опасно выбирать материал, обладающий плохими коррозионно-стойкими характеристиками.

Другим важным фактором, который следует учитывать при техническом обслуживании и ремонте, является способность материала формоваться, изгибаться или подвергаться механической обработке до требуемой формы. Упрочнение металлов холодной обработкой или штамповкой называется деформационным упрочнением. Если кусок металла формуется (формируется или изгибается) в холодном состоянии, говорят, что он подвергался холодной обработке. Практически вся работа авиамеханика с металлом — холодная. Хотя это удобно, металл становится более твердым и хрупким.

Практически вся работа авиамеханика с металлом — холодная. Хотя это удобно, металл становится более твердым и хрупким.

Если металл слишком долго подвергать холодной обработке, то есть если его слишком часто сгибать взад-вперед или бить молотком по одному и тому же месту, он треснет или сломается. Обычно, чем более податлив и пластичен металл, тем более холодную обработку он может выдержать. Любой процесс, включающий контролируемый нагрев и охлаждение металлов для придания им определенных желаемых характеристик (таких как твердость, мягкость, пластичность, прочность на растяжение или измельченная структура зерна), называется термической обработкой или термической обработкой. Для сталей термин «термическая обработка» имеет широкое значение и включает такие процессы, как отжиг, нормализация, закалка и отпуск.

В термическую обработку алюминиевых сплавов включены только два процесса: процесс закалки и упрочнения и процесс размягчения. Процесс закалки и упрочнения называется термообработкой, а процесс размягчения — отжигом. Металлы самолетов подвергаются как ударным, так и усталостным (вибрационным) нагрузкам. Усталость возникает в материалах, которые подвергаются частым реверсивным нагрузкам или многократно приложенным нагрузкам, если достигается или превышается предел усталости. Повторяющаяся вибрация или изгиб в конечном итоге приводят к тому, что в самом слабом месте возникает крошечная трещина. По мере продолжения вибрации или изгиба трещина удлиняется до тех пор, пока деталь полностью не выйдет из строя. Это называется «ударным и усталостным разрушением». Сопротивление этому условию известно как сопротивление удару и усталости. Очень важно, чтобы материалы, используемые для ответственных деталей, были устойчивы к этим нагрузкам.

Металлы самолетов подвергаются как ударным, так и усталостным (вибрационным) нагрузкам. Усталость возникает в материалах, которые подвергаются частым реверсивным нагрузкам или многократно приложенным нагрузкам, если достигается или превышается предел усталости. Повторяющаяся вибрация или изгиб в конечном итоге приводят к тому, что в самом слабом месте возникает крошечная трещина. По мере продолжения вибрации или изгиба трещина удлиняется до тех пор, пока деталь полностью не выйдет из строя. Это называется «ударным и усталостным разрушением». Сопротивление этому условию известно как сопротивление удару и усталости. Очень важно, чтобы материалы, используемые для ответственных деталей, были устойчивы к этим нагрузкам.

Термическая обработка представляет собой ряд операций, связанных с нагревом и охлаждением металлов в твердом состоянии. Его цель – изменить механическое свойство или комбинацию механических свойств, чтобы металл стал более полезным, пригодным для использования и безопасным для определенной цели. С помощью термической обработки металл можно сделать более твердым, прочным и устойчивым к ударам. Термическая обработка также может сделать металл более мягким и пластичным. Ни одна операция термообработки не может обеспечить все эти характеристики. На самом деле одни свойства часто улучшаются за счет других. Например, при закалке металл может стать хрупким.

С помощью термической обработки металл можно сделать более твердым, прочным и устойчивым к ударам. Термическая обработка также может сделать металл более мягким и пластичным. Ни одна операция термообработки не может обеспечить все эти характеристики. На самом деле одни свойства часто улучшаются за счет других. Например, при закалке металл может стать хрупким.

Различные процессы термообработки схожи в том, что все они включают нагрев и охлаждение металлов. Отличаются они, однако, температурой нагрева металла, скоростью его охлаждения и, конечно, результатом.

Наиболее распространенными видами термической обработки черных металлов являются закалка, отпуск, нормализация, отжиг и цементация. Большинство цветных металлов можно отжигать, а многие из них можно упрочнить термической обработкой. Однако есть только один цветной металл, титан, который можно цементировать, и ни один из них не может быть отпущен или нормализован.

Внутренняя структура металлов

Результаты термообработки зависят от структуры металла и от того, как изменяется структура при нагревании и охлаждении металла. Чистый металл нельзя упрочнить термической обработкой, так как его структура мало изменяется при нагреве. С другой стороны, большинство сплавов поддаются термической обработке, поскольку их структура изменяется при нагреве и охлаждении.

Чистый металл нельзя упрочнить термической обработкой, так как его структура мало изменяется при нагреве. С другой стороны, большинство сплавов поддаются термической обработке, поскольку их структура изменяется при нагреве и охлаждении.

Сплав может быть в форме твердого раствора, механической смеси или комбинации твердого раствора и механической смеси. Когда сплав находится в виде твердого раствора, элементы и соединения, из которых состоит сплав, поглощаются друг другом почти так же, как соль растворяется в стакане воды, и составные части не могут быть идентифицированы даже под микроскопом.

Когда два или более элемента или соединения смешиваются, но могут быть идентифицированы при микроскопическом исследовании, образуется механическая смесь. Механическую смесь можно сравнить со смесью песка и гравия в бетоне. Песок и гравий видны. Точно так же, как песок и гравий удерживаются вместе цементной матрицей, другие составляющие сплава внедряются в матрицу, образованную основным металлом.

Сплав в виде механической смеси при обычных температурах может переходить в твердый раствор при нагревании. При охлаждении до нормальной температуры сплав может вернуться к своей первоначальной структуре. С другой стороны, он может оставаться твердым раствором или образовывать комбинацию твердого раствора и механической смеси. Сплав, который состоит из комбинации твердого раствора и механической смеси при нормальных температурах, может перейти в твердый раствор при нагревании. При охлаждении сплав может оставаться твердым раствором, возвращаться к исходной структуре или образовывать сложный раствор.

Оборудование для термообработки

Успешная термообработка требует строгого контроля над всеми факторами, влияющими на нагрев и охлаждение металлов. Такой контроль возможен только при наличии надлежащего оборудования и выборе оборудования в соответствии с выполняемой работой. Таким образом, печь должна быть надлежащего размера и типа и должна контролироваться таким образом, чтобы температура поддерживалась в пределах, установленных для каждой операции. Даже атмосфера внутри печи влияет на состояние обрабатываемой детали. Кроме того, закалочное оборудование и закалочная среда должны быть выбраны в соответствии с металлом и операцией термообработки. Наконец, должно быть оборудование для обработки деталей и материалов, для очистки металлов и для правки деталей.

Даже атмосфера внутри печи влияет на состояние обрабатываемой детали. Кроме того, закалочное оборудование и закалочная среда должны быть выбраны в соответствии с металлом и операцией термообработки. Наконец, должно быть оборудование для обработки деталей и материалов, для очистки металлов и для правки деталей.

Печи и соляные ванны

Существует много различных типов и размеров печей, используемых при термообработке. Как правило, печи предназначены для работы в определенных температурных диапазонах, а попытки их использования в других диапазонах часто приводят к ухудшению качества работы.

Кроме того, использование печи при температуре, превышающей ее номинальную максимальную температуру, сокращает срок ее службы и может потребовать дорогостоящего и трудоемкого ремонта.

Печи, работающие на топливе (газ или мазут), требуют воздуха для правильного сжигания, поэтому необходим воздушный компрессор или воздуходувка. Эти печи обычно относятся к глушительному типу; то есть сгорание топлива происходит вне и вокруг камеры, в которой находится произведение. Если используется открытый глушитель, конструкция печи должна исключать прямое попадание пламени на изделие.

Если используется открытый глушитель, конструкция печи должна исключать прямое попадание пламени на изделие.

В печах, обогреваемых электричеством, нагревательные элементы обычно имеют форму проволоки или ленты. Хороший дизайн требует включения дополнительных нагревательных элементов в местах, где можно ожидать максимальных потерь тепла. Такие печи обычно работают при максимальной температуре около 2000 °F. В печах, работающих при температурах примерно до 2500 °F, обычно используются резисторные стержни из спеченных карбидов.

Измерение и контроль температуры

Термоэлектрический прибор, известный как пирометр, измеряет температуру в термической печи. Этот прибор измеряет электрический эффект термопары и, следовательно, температуру обрабатываемого металла. Полный пирометр состоит из трех частей: термопары, удлинителей и измерителя.

Печи, предназначенные главным образом для закалки, могут обогреваться газом или электричеством и часто оснащены вентилятором для циркуляции горячего воздуха.

Соляные ванны доступны для работы при температурах отпуска или закалки. В зависимости от состава соляной ванны нагрев может проводиться при температуре от 325 °F до 2450 °F. Свинцовые ванны можно использовать в диапазоне температур от 650 °F до 1700 °F. Скорость нагрева в свинцовых или соляных ваннах намного выше в печах.

Печи для термообработки различаются по размеру, форме, мощности, конструкции, работе и управлению. Они могут быть круглыми или прямоугольными и могут опираться на пьедесталы или прямо на пол. Существуют также печи шахтного типа, которые находятся ниже поверхности пола. Когда металл должен быть нагрет в ванне с расплавленной солью или свинцом, печь должна содержать котел или тигель для расплавленной ванны.

Размер и мощность печи для термообработки зависят от предполагаемого использования. Печь должна обеспечивать быстрый и равномерный нагрев независимо от желаемой максимальной температуры или массы шихты. Печь печного типа должна иметь рабочее пространство (под) примерно в два раза длиннее и в три раза шире любой части, нагреваемой в печи.

Точное измерение температуры необходимо для качественной термообработки. Обычный метод заключается в использовании термопар: наиболее распространенными парами из неблагородных металлов являются медь-константан (примерно до 700 ° F), железо-константан (примерно до 1400 ° F) и хромель-алюмель (примерно до 2200 ° F). Ф). Наиболее распространенными парами благородных металлов (которые можно использовать при температуре примерно до 2800 °F) являются платина в сочетании либо со сплавом 87 процентов платины (13 процентов родия), либо со сплавом 90 процентов платины (10 процентов родия). Указанные температуры предназначены для непрерывной работы.

На срок службы термопар влияет максимальная температура (которая часто может превышать указанные выше) и атмосфера в печи. Железо-константановый больше подходит для использования в восстановительных, а хромель-алюмельный в окислительных средах. Термопары обычно заключены в металлические или керамические трубки, закрытые на горячем конце для защиты от печных газов. Необходимой приставкой является прибор, например милливольтметр или потенциометр, для измерения электродвижущей силы, создаваемой термопарой. В интересах точного контроля поместите горячий спай термопары как можно ближе к рабочему месту. Использование автоматического регулятора ценно для контроля температуры на желаемом уровне.

Необходимой приставкой является прибор, например милливольтметр или потенциометр, для измерения электродвижущей силы, создаваемой термопарой. В интересах точного контроля поместите горячий спай термопары как можно ближе к рабочему месту. Использование автоматического регулятора ценно для контроля температуры на желаемом уровне.

Пирометры могут иметь счетчики индикационного или записывающего типа. Показывающие пирометры дают прямое считывание температуры печи. Тип записи обеспечивает постоянную запись диапазона температур на протяжении всей операции нагрева с помощью пера с чернилами, прикрепленного к рычагу, который проводит линию на листе калиброванной бумаги или на температурной диаграмме.

Пирометрические установки на всех современных печах обеспечивают автоматическую регулировку температуры при любом желаемом значении. Приборы этого типа называются контролирующими потенциометрическими пирометрами. Они включают в себя регулятор тока и рабочий механизм, например реле.

Нагрев

Целью нагрева является превращение перлита (смесь чередующихся полосок феррита и карбида железа в одном зерне) в аустенит при нагреве стали до критической температуры. Поскольку этот переход требует времени, необходимо использовать относительно низкую скорость нагрева. Обычно холодная сталь вставляется, когда температура в печи на 300–500 °F ниже температуры закалки. Таким образом предотвращается слишком быстрый нагрев через критический диапазон.

Если оборудование для измерения температуры недоступно, необходимо оценивать температуру другими способами. Недорогой, но точный метод включает использование коммерческих мелков, гранул или красок, которые плавятся при различных температурах в диапазоне от 125 ° F до 1600 ° F.

Наименее точным методом оценки температуры является наблюдение за цветом горнила печи или работы. Наблюдаемые тепловые цвета зависят от многих факторов, таких как условия искусственного или естественного освещения, характер шкалы на произведении и т. д. Сталь начинает казаться тускло-красной при температуре около 1000 ° F, а по мере повышения температуры цвет постепенно меняется от различных оттенков красного к оранжевому, желтому и, наконец, к белому. Приблизительное приближение соответствия между цветом и температурой показано на рис. 1.

д. Сталь начинает казаться тускло-красной при температуре около 1000 ° F, а по мере повышения температуры цвет постепенно меняется от различных оттенков красного к оранжевому, желтому и, наконец, к белому. Приблизительное приближение соответствия между цветом и температурой показано на рис. 1.

| получить некоторое представление о температуре куска углеродистой или низколегированной стали в низкотемпературной области, используемой для отпуска, по цвету тонкой оксидной пленки, образующейся на очищенной поверхности стали при нагреве в этой области. Приблизительное соотношение температура/цвет указано в нижней части шкалы на рис. 1. Часто бывает необходимо или желательно защитить сталь или чугун от поверхностного окисления (осаждения) и потери углерода Выдержка Температура печи должна поддерживаться постоянной в течение периода выдержки, поскольку именно в этот период происходит перестройка внутренней структуры стали.

ОхлаждениеСкорость охлаждения Определяет, при какой температуре сталь сохраняет форму. Для получения желаемых результатов используются различные скорости охлаждения. Неподвижный воздух является медленной охлаждающей средой, но намного быстрее, чем охлаждение в печи. Жидкости являются самой быстрой охлаждающей средой и поэтому используются для закалки сталей. Существует три обычно используемых охлаждающих жидкости: рассол, вода и масло. Рассол является самой сильной закалочной средой, за ней следует вода, а наименее нефть. Как правило, для легированных сталей используется закалка в масле, а для углеродистых сталей – рассол или вода. Закалочные средыЗакалочные растворы действуют только благодаря своей способности охлаждать сталь. Они не оказывают благотворного химического воздействия на закаленную сталь и сами по себе не придают никаких необычных свойств. Большинству требований к закалочным средам удовлетворительно удовлетворяет вода или водные растворы неорганических солей, таких как поваренная соль или каустическая сода, или какое-либо масло. Скорость охлаждения относительно высокая при закалке в рассоле, несколько менее быстрая в воде и медленная в масле. Рассол обычно готовят из 5-10-процентного раствора соли (хлорида натрия) в воде. Помимо большей скорости охлаждения, рассол обладает способностью «сбрасывать» окалину со стали при закалке. На рынке имеется множество специально приготовленных закалочных масел; скорость их охлаждения не сильно различается. Обычно используется чистое минеральное масло с вязкостью по Сейболту около 100 при 100 °F. В отличие от рассола и воды, масла имеют наибольшую скорость охлаждения при слегка повышенной температуре — около 100–140 °F — из-за их пониженной вязкости при этих температурах. При закалке стали жидкость, непосредственно контактирующая с горячей поверхностью, испаряется; этот пар заметно снижает скорость отвода тепла. Энергичное перемешивание стали или использование закалки распылением под давлением необходимо, чтобы вытеснить эти паровые пленки и, таким образом, обеспечить желаемую скорость охлаждения. Склонность стали к деформации и растрескиванию в процессе закалки трудно преодолеть, поскольку одни части изделия остывают быстрее, чем другие. Следующие рекомендации значительно уменьшают склонность к короблению.

Оборудование для закалки Резервуар для закалки должен быть надлежащего размера для работы с закаливаемым материалом. Используйте циркуляционные насосы и охладители, чтобы поддерживать приблизительно постоянную температуру при выполнении большого объема закалки. Во избежание образования высокой концентрации соли в закалочной ванне предусмотрите добавление пресной воды в закалочную ванну, используемую для ванн с расплавленной солью. |

Обычно это горелка для сжигания контролируемого количества газа и воздуха и направления продуктов сгорания в муфель печи. Водяной пар, продукт этого сгорания, вреден, и многие печи оборудованы средствами для его удаления. Для печей, не оборудованных контролем атмосферы, доступны различные внешние генераторы атмосферы. Генерируемый таким образом газ подается в печь по трубопроводу, и один генератор может снабжать несколько печей. Если метод контроля атмосферы недоступен, некоторую степень защиты можно обеспечить, покрывая изделие чугунными отверстиями или стружкой. Поскольку жидкий теплоноситель окружает работу в соляных или свинцовых ваннах, проблема предотвращения образования накипи или обезуглероживания упрощается. Вакуумные печи также используются для отжига сталей, особенно когда первостепенное значение имеет блестящая неокисленная поверхность.

Обычно это горелка для сжигания контролируемого количества газа и воздуха и направления продуктов сгорания в муфель печи. Водяной пар, продукт этого сгорания, вреден, и многие печи оборудованы средствами для его удаления. Для печей, не оборудованных контролем атмосферы, доступны различные внешние генераторы атмосферы. Генерируемый таким образом газ подается в печь по трубопроводу, и один генератор может снабжать несколько печей. Если метод контроля атмосферы недоступен, некоторую степень защиты можно обеспечить, покрывая изделие чугунными отверстиями или стружкой. Поскольку жидкий теплоноситель окружает работу в соляных или свинцовых ваннах, проблема предотвращения образования накипи или обезуглероживания упрощается. Вакуумные печи также используются для отжига сталей, особенно когда первостепенное значение имеет блестящая неокисленная поверхность. Температуры выдержки для различных типов стали указаны в диапазоне до 100 °F. [Рисунок 2] Мелкие детали замачиваются в нижней части указанного диапазона, а тяжелые детали — в верхней части указанного диапазона. Продолжительность периода выдержки зависит от типа стали и размера детали. Естественно, более тяжелые детали требуют более длительного замачивания, чтобы обеспечить равномерный нагрев. Как правило, для средней операции термообработки достаточно периода выдержки от 30 минут до 1 часа.

Температуры выдержки для различных типов стали указаны в диапазоне до 100 °F. [Рисунок 2] Мелкие детали замачиваются в нижней части указанного диапазона, а тяжелые детали — в верхней части указанного диапазона. Продолжительность периода выдержки зависит от типа стали и размера детали. Естественно, более тяжелые детали требуют более длительного замачивания, чтобы обеспечить равномерный нагрев. Как правило, для средней операции термообработки достаточно периода выдержки от 30 минут до 1 часа.

Их температура существенно влияет на охлаждающую способность как воды, так и рассола, особенно воды. Оба должны храниться в холоде — значительно ниже 60 ° F. Если объем закалочной стали приводит к значительному повышению температуры ванны, добавьте лед или используйте какое-либо средство охлаждения для охлаждения закалочной ванны.

Их температура существенно влияет на охлаждающую способность как воды, так и рассола, особенно воды. Оба должны храниться в холоде — значительно ниже 60 ° F. Если объем закалочной стали приводит к значительному повышению температуры ванны, добавьте лед или используйте какое-либо средство охлаждения для охлаждения закалочной ванны.