Мягкие алюминиевые сплавы: Алюминиевые сплавы — марки, свойства и применение

alexxlab | 01.01.2023 | 0 | Разное

Мягкий алюминиевый сплав – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Коэфициент трения подшипниковых сплавов.| Состав магниевых подшипниковых сплавов. [1] |

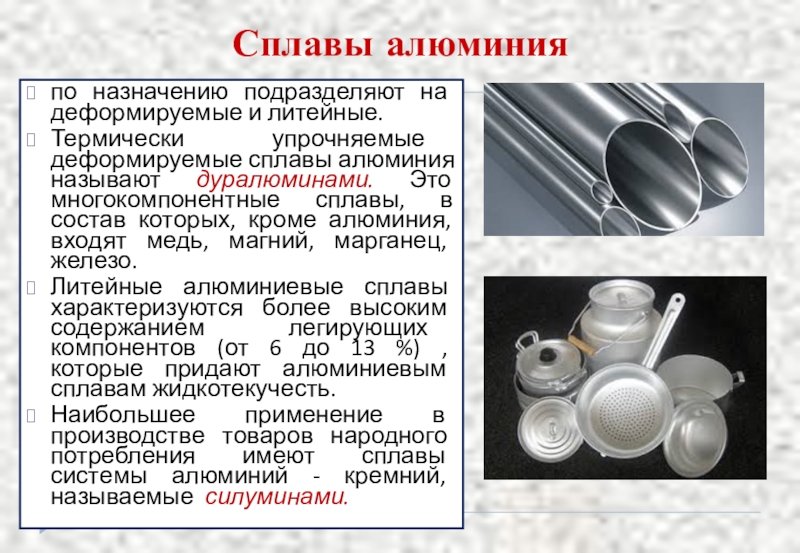

Наиболее мягкие алюминиевые сплавы имеют твердость 30 – 40 кг / мм и предел прочности не менее 10 кг / мм. [2]

Диаграммы пластичности мягких алюминиевых сплавов приведены на фиг. [3]

Технологическая пластичность мягких алюминиевых сплавов АМц АМг, сплавов средней твердости Д 16, АК6 и высокопрочных сплавов АК8, В95, В96, а также сплавов ВД17, АК4 и АК41, работающих при повышенных температурах, была изучена как в литом, так и в деформированном состояниях. [4]

При прокатке алюминия и мягких алюминиевых сплавов используют эмульсии высокой концентрации, при прокатке твердых сплавов концентрацию эмульсии снижают. [5]

[5]

| Рекомендуемые размеры электродов в мм. [6] |

Кадмиевая медь МК и медь Ml, применяемые преимущественно для сварки мягких алюминиевых сплавов, упрочняются холодным деформированием. [7]

Точечная и роликовая сварка возможна с обязательной прокладкой в стыке фольги из мягкого алюминиевого сплава. [8]

| Зависимость величины максимума скорости счета АЭ от скорости деформации для стали 10ГН2МФА. [9] |

С другой стороны, имеются материалы ( сильно наклепанные металлы, некоторые мелкозернистые стали, мягкие алюминиевые сплавы типа АМЦ), у которых АЭ при деформации почти не регистрируется ( амплитуды и эффективное значение сигнала не превышают порога аппаратуры), и лишь на подходе к окончательному разрыву образца появляется некоторое количество сигналов ( обычно дискретных), связанных с образованием трещин и резким увеличением скорости локальной деформации.

Гребенчатая втулка, образующая лабиринт, прикреплена болтами к камере уплотнения. Втулка выполнена из мягкого алюминиевого сплава, С внешней стороны камеры на валу вентилятора установлена крыльчатка, нагнетающая воздух в камеру уплотнения. Крыльчатка исключает возможность проникновения пара в окружающую среду. [11]

Алюминий этих марок в прокате имеет маркировочные полосы – двойную белую или красную. Иногда для этих же целей используются листы из мягких алюминиевых сплавов, но их применение для уплотнений нежелательно, так как они трудно свариваются. [12]

Первый вариант, который может возникнуть – это использование для экрана мягкого алюминиевого сплава. Однако, учитывая влияние алюминиевого экрана на параметры катушки ( при таком экранировании добротность, индуктивность и температурная стабильность индуктивности катушки уменьшаются тем больше, чем меньше диаметр экрана), приходим к выводу о том, что достижение высокой стабильности будет сопровождаться увеличением габаритных размеров экрана.

С этой точки зрения применение механического реверса ( Сугино, Япония, Трувэ и Кавэн, Франция) крайне нежелательно, так как при этом автоматизация весьма затруднена. Кроме того, осевое усилие, необходимое для работы такими машинами, приводит к огранке труб из мягких алюминиевых сплавов, что вызывает буксование развальцовочного инструмента. [14]

Соединения поясками применяются на круглых трубчатых деталях, одна из которых должна иметь стенку небольшой толщины. Материал деталей, на которых формуются пояски, должен быть достаточно пластичным. Хорошо выдавливаются конструкционные стали 10, 15, 20, латунь Л62, медь, мягкие алюминиевые сплавы и некоторые другие материалы.

[15]

Материал деталей, на которых формуются пояски, должен быть достаточно пластичным. Хорошо выдавливаются конструкционные стали 10, 15, 20, латунь Л62, медь, мягкие алюминиевые сплавы и некоторые другие материалы.

[15]

Страницы: 1 2

Частые ошибки при сварке алюминия

Предпосылки

В большинстве случаев проектировщики металлоконструкций начинают осваивать свое ремесло со стали. Однако при работе с алюминием не стоит полагаться на предыдущий опыт работы со сталью или любыми другими материалами. В этом случае при выборе сплава, типа соединения и процесса сварки следует учитывать характеристики основного металла. Хотя алюминий следует тем же законам механики, что и любые другие металлы, его сварка требует совершенно иного подхода. Несмотря на это, проектирование и сварка алюминиевых конструкций вовсе не обязательно сложнее, чем стальных — просто они другие.

Не выбирайте сплавы с самыми высокими механическими характеристиками

Алюминий в качестве конструкционного материала выбирают в тех случаях, когда остро стоит вопрос снижения веса.

Когда говорится о том, что тот или иной сплав алюминия «поддается» или «не поддается» сварке, обычно имеется в виду возможность проводить сварку без образования горячих трещин. Сплавы, которые очень склонны к образованию горячих трещин, считаются не подходящими для использования в качестве конструкционных (несущих) металлов, и обычно относятся к категории непригодных к сварке.

Рисунок 1:

Сплавы алюминия делятся на две группы: пригодные для тепловой обработки и не пригодные. Также они классифицируются по относительной пригодности для сварки.

Также они классифицируются по относительной пригодности для сварки.

Сплавы, которые не поддаются тепловой обработке, включают серии 1XXX, 3XXX, 4XXX и 5XXX. В их случае тепловая обработка не позволяет повысить механические характеристики. Этого можно добиться только холодной обработкой (которая также называется механическим упрочнением). Сплавы 1XXX, например, 1100, 1188 и 1350 по сути представляют собой чистый алюминий (99+%). Они относительно мягкие и непрочные, имеют высокую коррозионную устойчивость и обычно используются в тех случаях, когда требуется высокая электропроводимость, например, для изготовления шинопроводов или электрических проводников. Также они хорошо подходят для некоторых задач с потребностью в высокой коррозионной устойчивости. Все эти сплавы легко поддаются сварке.

Сплавы серии 3XXX имеют определенное содержание марганца (Mn), который позволяет сделать их более прочными и увеличить эффективность холодной обработки. Они обладают умеренной прочностью, высокой коррозионной устойчивостью и при этом легко поддаются сварке. Они используются для изготовления систем кондиционирования воздуха и рефрижераторов, ненесущих элементов конструкций и других задач.

Они используются для изготовления систем кондиционирования воздуха и рефрижераторов, ненесущих элементов конструкций и других задач.

Серия 4XXX содержит кремний (Si), который служит для снижения температуры плавления и улучшения жидкотекучести в расплавленном состоянии. Эти сплавы используются в качестве присадочных материалов для сварки и пайки, а также для литья в песчаные и металлические формы. Это самые устойчивые к образованию трещин алюминиевые сплавы.

Серия 5XXX содержат магний (Mg), который позволяет повысить их прочность и способность к механическому упрочнению. Как правило, они обладают очень высокой коррозионной устойчивостью и самой высокой прочностью из всех сплавов, непригодных к тепловой обработке. Чем больше содержание магния, тем выше механические характеристики. Такие сплавы широко доступны в виде листового металла, пластин и полос, и являются самыми распространенными алюминиевыми конструкционными сплавами. Как правило, они не поставляются в виде тянутого профиля ввиду дороговизны этого процесса. В большинстве случаев они легко поддаются сварке, с присадочным материалом или без. Однако сплавы Al-Mg склонны к образованию трещин при доле содержания магния 2,5%, поэтому при сварке таких сплавов, как 5052, нужно проявлять определенную осторожность. В частности, эти сплавы не подходят для автогенной сварки (т. е. без использования присадочных материалов). Для снижения риска образования трещин следует использовать сплавы с высоким содержанием Mg, например, 5356.

В большинстве случаев они легко поддаются сварке, с присадочным материалом или без. Однако сплавы Al-Mg склонны к образованию трещин при доле содержания магния 2,5%, поэтому при сварке таких сплавов, как 5052, нужно проявлять определенную осторожность. В частности, эти сплавы не подходят для автогенной сварки (т. е. без использования присадочных материалов). Для снижения риска образования трещин следует использовать сплавы с высоким содержанием Mg, например, 5356.

Сплавы, пригодные к тепловой обработке, относятся к сериям 2XXX, 6XXX и 7XXX. Серия 2XXX — это высокопрочные сплавы Al-Cu, которые в основном используются в аэрокосмической отрасли. В некоторых средах они могут проявлять низкую коррозионную устойчивость. В целом, большинство сплавов этой серии относят к не поддающимся сварке. 2024 является хорошим примером того, как непригодный для сварки сплав часто становится выбором проектировщиков благодаря своей высокой прочности. Он часто используется для изготовления авиационных рам, но там он почти всегда скрепляется заклепками. Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

Единственными двумя распространенными конструкционными сплавами серии 2XXX можно назвать: 2219 и 2519. Сплав 2219 легко поддается сварке и, например, применялся для изготовления внешних топливных баков космических шаттлов. Этот сплав пригоден для сварки благодаря повышенному содержанию меди — около 6%. Родственным сплавом является 2519, который тоже хорошо поддается сварке. Он предназначен для производства бронированных автомобилей. Хотя из этого правила есть определенные исключения, конструктор должен считать все остальные сплавы серии 2XXX не поддающимися сварке.

Серия 6XXX используется для изготовления металлоконструкций чаще всего. Они обладают сравнительно высокой прочностью (хотя не такой высокой, как 2XXX и 7XXX) и высокой коррозионной устойчивостью. Чаще всего они поставляются в виде тянутого профиля. Более того, если конструктор закажет тянутый профиль, можно быть практически уверенным, что ему поставят сплав серии 6XXX. Сплавы 6XXX также могут поставляться в виде листового металла, пластин и прутков. Они являются самыми распространенными конструкционными металлами, которые пригодны для тепловой обработки. Хотя все сплавы этой серии склонны к образованию трещин, они считаются пригодными к сварке и часто используются. Однако в этом случае во избежание растрескивания требуется достаточный объем подходящего присадочного материала.

Сплавы 6XXX также могут поставляться в виде листового металла, пластин и прутков. Они являются самыми распространенными конструкционными металлами, которые пригодны для тепловой обработки. Хотя все сплавы этой серии склонны к образованию трещин, они считаются пригодными к сварке и часто используются. Однако в этом случае во избежание растрескивания требуется достаточный объем подходящего присадочного материала.

Чаще всего конструкторы сталкиваются с проблемами в случае сплавов 7XXX. Это сплавы Al-Zn или Al-Zn-Mg-Cu с очень высокой прочностью, которые часто используются в аэрокосмической отрасли, и поставляются в форме листов, пластин, штампованных заготовок и прутков, а также тянутого профиля. Если не считать несколько нижеуказанных исключений, конструктор должен считать сплавы 7XXX не поддающимися сварке. Самым распространенным из них является сплав 7075, который ни в коем случае нельзя сваривать для использования в качестве конструкционного материала. Кроме того, во многих средах эти сплавы подвержены коррозии.

Некоторые из сплавов 7XXX не следуют общему правилу и поддаются сварке. Это сплавы 7003 и 7005, которые часто имеют форму тянутого профиля, и 7039, который чаще всего поставляется в виде пластин и листового металла. Сегодня эти материалы чаще всего используются для изготовления рам велосипедов и бейсбольных бит методом сварки. Эти сплавы хорошо поддаются сварке и часто имеют более высокие сварочные характеристики в состоянии после сварки по сравнению со сплавами 6XXX и 5XXX.

Кроме того, есть еще одно исключение. Существует несколько сплавов, которые используются для изготовления формовочных плит для отрасли инжекционного прессования. Эти сплавы, например, Alca Plus, Alca Max и QC-7, очень схожи по составу с 7075 и 2618. Конструктор ни в коем случае не должен использовать эти сплавы для сварки в целях строительства. Но при этом допускается сварка таких сплавов для исправления дефектов механической обработки и восстановления форм. Это допустимо, потому что при такой сварке металл подвергается достаточно небольшому напряжению и сварка производится при сжатии.

Итак, мы постарались обратить внимание на следующее:

Во-первых, при проектировании каких-либо конструкций недостаточно просто просмотреть список алюминиевых сплавов и выбрать самый прочный.

Помните, что многие высокопрочные алюминиевые сплавы не поддаются сварке. Убедитесь, что выбранный Вами сплав пригоден для сварочных работ.

Помните, что одни сплавы и серии сплавов подходят для определенных задач больше, чем другие

Еще одна особенность сварки алюминия: не ожидайте, что механические характеристики основного и наплавленного металла будут эквивалентными.

Почему наплавленный металл не такой прочный, как основной?

Обычно проектировщики стальных конструкций исходят из того, что металл наплавления будет обладать такими же механическими характеристиками, как и основной. Поэтому можно ошибочно заключить, что то же самое относится и к алюминию. В большинстве случаев сварки алюминия наплавленный металл шва обладает более низкими механическими характеристиками, чем основной металл.

Сплавы, не поддающиеся тепловой обработке

Сплавы этой категории (то есть серии 1XXX, 3XXX, 4XXX и 5XXX) изготавливаются методами холодной обработки: намотки рулонов, волочения и т. д. После холодной обработки сплаву присваивается обозначение состояния термообработки F (после отливки). Затем сплавы часто проходят тепловую обработку отжигом, после чего им присваивается класс термообработки O (отожженное). Многие сплавы продаются именно в этом состоянии. Поэтому правильное обозначение пластин сплава 5083 после прохождения намотки и отжига — 5083-O. Одно из главных преимуществ этих сплавов — это возможность значительно повысить механические свойства при холодной обработке после отжига. На Рисунке 2 показано, как изменяются характеристики нескольких сплавов после холодной обработки различной интенсивности. Например, в случае сплава 5086 предел текучести возрастает примерно со 125 МПа до 275 МПа и после этого считается подвергнутым деформационному упрочнению. Полное обозначение такого сплава — 5056-h46. Обозначение термообработки H несколько неоднозначно, потому что относится к нескольким вариантам обработки. Однако последняя цифра всегда означает интенсивность обработки сплава, где 9 — самое высокое возможное значение.

Полное обозначение такого сплава — 5056-h46. Обозначение термообработки H несколько неоднозначно, потому что относится к нескольким вариантам обработки. Однако последняя цифра всегда означает интенсивность обработки сплава, где 9 — самое высокое возможное значение.

Рисунок 2

Одна из самых частых ошибок при проектировании сварных металлоконструкций с использованием сплавов, которые не поддаются тепловой обработке — это случаи, когда конструктор просматривает таблицу механических характеристик сплавов, не обращает внимания на класс термообработки «О» и выбирает сплав после самого сильного отжига, потому что он имеет самые высокие механические характеристики. С первого взгляда это может показаться разумным, но на деле тепло от сварки часто оказывает локальное отжигающее воздействие, что значительно ослабляет металл в зоне теплового воздействия. На Рисунке 3 показан примерный график зависимости предела прочности и текучести от расстояния от шва. Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

Рисунок 3

Учитывая вышесказанное, было бы логично поинтересоваться, можно ли что-нибудь сделать, чтобы восстановить свойства материала после сварки закаленного материала. К сожалению, ответ на это почти всегда отрицательный. Единственный способ увеличить механические свойства таких материалов — это механическая обработка, а в случае сварных металлоконструкций это почти всегда непрактично.

Единственный способ увеличить механические свойства таких материалов — это механическая обработка, а в случае сварных металлоконструкций это почти всегда непрактично.

Сплавы, пригодные для тепловой обработки

При сварке сплавов, пригодных для тепловой обработки, ситуация несколько отличается. Тепловая обработка заключается в нагревании материала до примерно 540°C, выдерживании температуры в течение определенного времени и последующем закаливании в воде. Эта операция проводится для того, чтобы растворить все легирующие элементы и удержать их в таком состоянии при комнатной температуре. Такая тепловая обработка называется T4 и она обеспечивает намного более высокую прочность по сравнению с отожженным металлом. В случае некоторых сплавов прочность может увеличиться еще больше в ходе «естественного старения» при комнатной температуре. На это может уйти от нескольких дней до нескольких недель. После этого металл будет сохранять свои свойства в течение десятилетий. Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

Однако большинство сплавов все же подвергают дополнительной тепловой обработке, чтобы обеспечить еще большие механические характеристики. Такая обработка заключается в выдерживании материала при температуре около 205°C в течение нескольких часов. В это время легирующие элементы, которые были расплавлены в ходе предыдущей тепловой обработки, контролируемым образом образуют отложения, что увеличивает прочность сплава. Такое состояние металла обозначается T6 (или состояние искусственного старения). Это самый распространенный вид материалов после тепловой обработки.

Напомним, что система обозначения состояний металлов намного сложнее этих примеров, но хорошее понимание состояний T4 и T6 поможет избежать большинства самых распространенных ошибок при сварке алюминия. Важно отметить, что поддающиеся тепловой обработке сплавы также могут быть подвергнуты механическому упрочнению, что еще больше осложняет классификацию состояния металла.

Помните, что искусственное старение проводится при около 205°C. Температура в зоне теплового воздействия всех процессов сварки намного выше. Поэтому сварка представляет собой дополнительную тепловую обработку в зоне теплового воздействия. Некоторые сплавы подвергают закалке твердого раствора без полиморфного превращения, а некоторые в зоне теплового воздействия оказываются передержанными. Это приводит к снижению механических характеристик материала, особенно если сравнивать состояние после сварки с состоянием T6. Например, минимальный заявленный предел прочности на разрыв согласно ASTM B209 для 6061–T6 составляет 275 МПа. Большинство строительных кодексов требуют, чтобы предел прочности на разрыв в состоянии после сварки составлял минимум 165 МПа, что отражает значительное снижение характеристик.

При составлении проектов с использованием сплавов, не поддающихся тепловой обработке, конструктор не должен основывать расчеты на характеристиках основного металла. Для этого нужно использовать реальные показатели в состоянии после сварки. Трудно дать универсальный ответ на то, какими именно они должны быть. Это в большой степени зависит от сплава и исходного состояния сплава. При этом лучше ориентироваться на требования к механическим характеристикам алюминиевых сплавов в состоянии после сварки, которые указаны в большинстве стандартов проектирования.

Трудно дать универсальный ответ на то, какими именно они должны быть. Это в большой степени зависит от сплава и исходного состояния сплава. При этом лучше ориентироваться на требования к механическим характеристикам алюминиевых сплавов в состоянии после сварки, которые указаны в большинстве стандартов проектирования.

Однако в случае сплавов, которые поддаются тепловой обработке, существует несколько способов восстановить механические характеристики основного металла. На Рисунке 4 показан график нагрузки на растяжение по сравнению с расстоянием от соединения для сплава 6061, на котором видны изменения в металлах T4 и T6 после сварки (AW) и после искусственного старения (PWA). Состояние PWA подразумевает проводимую после сварки процедуру искусственного старения при температуре 205°C в течение 1 часа. Эта процедура позволяет значительно увеличить механические характеристики металлов в исходном состоянии T4 и T6. Более того, иногда даже более предпочтительно вести сварку в состоянии T4 и после этого провести искусственное старение.

Рисунок 4

Наконец, обсудим еще одну альтернативу. Если после сварки проводится тепловая обработка всей конструкции (например, растворяющая термообработка при 540°C, закалка, старение при 205°C), все свойства материала (даже в сварном соединении) восстановятся и станут эквивалентны состоянию T6. Данная практика обычно относится к небольшим изделиям, например, рамам велосипедов, потому что для более крупных конструкций она непрактична. При этом закалка обычно приводит к достаточно сильному искажению конструкции, из-за чего перед старением требуется выпрямление.

Заключение

При проектировании конструкций из алюминия слишком часто не учитываются различия между алюминием и сталью. Подводя итоги, частые ошибки включают:

Не все алюминиевые сплавы поддаются сварке. Как правило, алюминиевые сплавы с самыми высокими механическими характеристиками хуже всего поддаются сварке

Механические характеристики наплавленного металла обычно ниже характеристик основного металла

Материал в зоне теплового воздействия будет обладать характеристиками отоженного металла независимо от исходного состояния.

В случае сплавов, которые поддаются тепловой обработке, механические характеристики в состоянии после сварки будут значительно ниже характеристик металла в состоянии T6.

Тепловая обработка после сварки позволяет восстановить механические характеристики наплавленного металла

Вот лучшие алюминиевые сплавы для гибки

Свойства материала

Фредди Лейон, Hydro

Одной из наиболее полезных характеристик алюминия является его формуемость, и один из способов придать металлу желаемую форму — сгибание. Некоторые алюминиевые сплавы и сплавы подходят для гибки лучше, чем другие. Это то, что вам нужно знать, чтобы выбрать тот, который подходит именно вам.

Процесс гибки алюминия полезен и экономичен. Это дает вам гибкость дизайна, интегрированные функции, хорошую эстетику и сложную геометрию. Вы также можете выбирать между различными процессами гибки, такими как валковая гибка, гибка прессованием, гибка вытягиванием и гибка растяжением.

Мой совет: вы должны получить и сплав, и отпуск прямо перед тем, как выбрать метод гибки для своего изделия.

Факторы, влияющие на изгиб алюминиевых сплавов

Какие пункты могут помочь вам определить правильный сплав для гибки? А какие сплавы лучше всего подходят для гибки?

Рассмотрим три фактора: формуемость, толщину и радиус изгиба, а также процент удлинения.

- Формуемость . Обычно более высокая прочность означает, что алюминиевый сплав труднее согнуть из-за компромисса между прочностью и удлинением — пластичностью. Когда одно увеличивается, другое уменьшается.

- Толщина и радиус изгиба . Алюминиевые сплавы твердеют и становятся прочнее в процессе гибки. В результате толщина и радиус изгиба являются факторами, которые необходимо учитывать.

- Процент удлинения . Изучение процентного удлинения и разницы между пределом текучести и пределом прочности при растяжении также поможет вам принять правильное решение.

При сравнении сплавов и сплавов склоняйтесь к тем, у которых самый большой диапазон между пределом текучести и пределом прочности при растяжении, потому что это указывает на лучшую способность к формованию.

При сравнении сплавов и сплавов склоняйтесь к тем, у которых самый большой диапазон между пределом текучести и пределом прочности при растяжении, потому что это указывает на лучшую способность к формованию.

Алюминиевый сплав 3003 отлично подходит для гибки

Лучшей серией для формовки и, следовательно, для гибки являются серии сплавов 3xxx, 5xxx и в некоторых случаях 6xxx. Например, алюминиевый сплав 6063 — хороший выбор, а сплав 6082 — более сложный. Я бы не стал использовать сплавы семейств 2ххх и 7ххх, потому что они очень прочные и поэтому их трудно формовать. Однако при правильном состоянии изгиб этих сплавов также возможен. Я вернусь к этому позже.

Вот четыре моих фаворита:

- Алюминиевый сплав 3003 . В большинстве случаев это, вероятно, лучший сплав для гибки. Вы получаете среднюю прочность, очень хорошую обрабатываемость в холодном состоянии и высокое удлинение. Он также предлагает одно из самых больших различий между пределом текучести и пределом прочности.

- Алюминиевый сплав 5052 . Этот сплав идет сразу после. Вы получаете высокое удлинение (однако не такое высокое, как 3003) и существенную разницу между пределом текучести и пределом прочности. Вы также получаете высокую прочность по сравнению с другими нетермообрабатываемыми марками и отличную коррозионную стойкость. При отжиге он превосходит сплав 3003 по формуемости.

- Алюминиевый сплав 5083 . Не отстает от 5052 и этот, его старший брат, классический сплав для морского применения с хорошей коррозионной стойкостью и свариваемостью. Существуют некоторые различия в отношении закалки, но если вы выберете закалку h211, h212 или O, все будет в порядке.

- Алюминиевые сплавы 6061 и 6082 . Это универсальные термообрабатываемые сплавы, которые при отжиге обеспечивают удовлетворительную разницу между пределом текучести и пределом прочности при растяжении, а также хорошее удлинение. Однако их способность к изгибу снизится при переходе к состояниям Т4 и Т6.

Поэтому я рекомендую гнуть в состоянии Т4, а затем термообрабатывать до Т6, если это возможно.

Поэтому я рекомендую гнуть в состоянии Т4, а затем термообрабатывать до Т6, если это возможно.

Не забывайте, что структура зерна материала также влияет на способность к изгибу, хотя структура зерна влияет на несколько процессов, а не только на изгиб.

Учитывайте отпуска при оптимизации способности алюминиевого сплава к изгибу

И последнее замечание: обратите внимание на отпуска, когда дело доходит до оптимизации способности алюминиевого сплава к изгибу. Закалка так же важна, как и сплавы.

Для нетермообрабатываемых сплавов 3ххх и 5ххх лучше всего подходит отпуск О.

Термообрабатываемые сплавы 6ххх, 7ххх и 2ххх следует по возможности сгибать в состоянии Т4, так как оно имеет более низкий предел текучести. Однако есть недостаток. Предел текучести в состоянии Т4 меняется со временем из-за естественного старения, медленного процесса затвердевания, который происходит с течением времени.

Несмотря на то, что изменение предела текучести за короткое время незначительно, это может привести к изменению пружинения в некоторых процессах гибки. Таким образом, в некоторых случаях сгибание в T6 может быть лучшим вариантом. Существуют также специальные термообработки, которые останавливают естественное старение и позволяют термообработать материал до Т6 после гибки, что можно было бы рассмотреть.

Таким образом, в некоторых случаях сгибание в T6 может быть лучшим вариантом. Существуют также специальные термообработки, которые останавливают естественное старение и позволяют термообработать материал до Т6 после гибки, что можно было бы рассмотреть.

- Состояние Т4 умеренное для изгиба, с низким пределом текучести, однако при некоторых процессах гибки могут возникать вариации пружинения

- Закалка T6 наиболее трудна для изгиба, но нет пружинной вариации

Хотите узнать больше?

Свяжитесь с нами по поводу использования алюминия в дизайне вашего продукта.Лучшие алюминиевые сплавы для механической обработки и классификации серий

Степень обрабатываемости алюминиевых сплавов зависит от механических свойств, а также используемых процессов обработки. Поскольку алюминиевая стружка легко и легко формуется, алюминиевые сплавы считаются более поддающимися обработке, чем другие металлы, такие как сталь и титан. Алюминий в изобилии и экономически эффективен. Это отличный материал для использования как в прототипе, так и в серийном производстве. Обрабатываемость алюминия приводит к увеличению срока службы инструмента, что позволяет производителям экономить средства. В Howard Precision Metals мы предлагаем широкий ассортимент алюминиевой продукции, подходящей для широкого спектра применений механической обработки.

Алюминий в изобилии и экономически эффективен. Это отличный материал для использования как в прототипе, так и в серийном производстве. Обрабатываемость алюминия приводит к увеличению срока службы инструмента, что позволяет производителям экономить средства. В Howard Precision Metals мы предлагаем широкий ассортимент алюминиевой продукции, подходящей для широкого спектра применений механической обработки.

Photo by Norbert Buduczki на Unsplash

Применение алюминиевых сплавов

Поскольку алюминиевые сплавы легкие и поддаются механической обработке, они используются для производства широкого спектра продуктов. Вы найдете алюминий в сотовых телефонах, деталях машин, автомобилях, кухонной утвари и оконных рамах. В зависимости от серии алюминия обрабатываемость, прочность и твердость сильно различаются. Продолжайте читать, чтобы узнать об алюминиевых сериях и сплавах.

Вы найдете алюминий в сотовых телефонах, деталях машин, автомобилях, кухонной утвари и оконных рамах. В зависимости от серии алюминия обрабатываемость, прочность и твердость сильно различаются. Продолжайте читать, чтобы узнать об алюминиевых сериях и сплавах.

Характеристики алюминиевых сплавов

Алюминий, атомный номер 13, представляет собой мягкий металл, который составляет около 8% содержимого земной коры. Третий по распространенности элемент, сразу после кислорода и кремния, алюминий легко доступен. Поскольку алюминий является мягким металлом, для изготовления алюминиевых пластин, листов и прутков используются различные легирующие элементы. Каждый легирующий элемент, добавляемый к алюминию, изменяет характеристики конечного продукта. Серия алюминия используется Алюминиевой ассоциацией для организации и определения этих сплавов. Следующие классы алюминиевых сплавов имеют различные свойства и характеристики. Каждая серия подходит для конкретных отраслей промышленности из-за характеристик сплавов.

Серия алюминиевых сплавов 1xxx

Эта серия состоит из 99% чистого алюминия с кремнием и железом, представляющими большинство легирующих элементов. алюминиевые сплавы серии 1ХХХ обладают высокой пластичностью. Из-за этого эти алюминиевые сплавы используются в основном в электротехнической и химической промышленности. Помимо высокой способности к формованию, эта алюминиевая серия обладает отличной коррозионной стойкостью и низкими механическими свойствами. Высокая тепло- и электропроводность в сочетании с отличной обрабатываемостью делают его лучшим выбором для электрических применений. Обычные продукты, изготовленные из алюминия серии 1000, включают алюминиевые шины и радиаторы.

Алюминиевый сплав серии 2xxx

Медь является основным легирующим элементом в этой серии. Таким образом, эти сплавы также обычно называют «медными сплавами». Эти алюминиевые сплавы обладают отличной обрабатываемостью. При термообработке эти сплавы имеют механические свойства, аналогичные, а иногда и лучшие, чем у мягкой стали. Коррозионная стойкость, свариваемость и способность к пайке оцениваются как плохие для этой серии. Тем не менее, прочность высокая, а обрабатываемость хорошая. Эти сплавы обладают меньшей коррозионной стойкостью по сравнению с другими сериями алюминия, поэтому плакирование иногда используется в алюминиевом листе серии 2xxx. В Howard Precision Metals имеется большой выбор пластин 2024-T351. Этот сплав очень популярен в аэрокосмической промышленности, в основном в секторе самодельных самолетов.

Коррозионная стойкость, свариваемость и способность к пайке оцениваются как плохие для этой серии. Тем не менее, прочность высокая, а обрабатываемость хорошая. Эти сплавы обладают меньшей коррозионной стойкостью по сравнению с другими сериями алюминия, поэтому плакирование иногда используется в алюминиевом листе серии 2xxx. В Howard Precision Metals имеется большой выбор пластин 2024-T351. Этот сплав очень популярен в аэрокосмической промышленности, в основном в секторе самодельных самолетов.

Алюминиевый сплав серии 3xxx

С марганцем в качестве основного легирующего элемента алюминиевые сплавы серии 3xxx обладают превосходной формуемостью. Сплавы 3000, как правило, не подвергающиеся термообработке, используются как сплавы общего назначения, когда требуется обрабатываемость и умеренная прочность.

Алюминиевый сплав серии 4xxx

С кремнием в качестве основного легирующего элемента эти алюминиевые сплавы имеют значительно более низкую температуру плавления, не приводя к хрупкости. Из-за этой уникальной характеристики в сварочной проволоке используется серия 4xxx. Эти алюминиевые сплавы также становятся темно-серыми при нанесении покрытия из анодированного оксида, что делает их привлекательными для широкого спектра архитектурных применений.

Из-за этой уникальной характеристики в сварочной проволоке используется серия 4xxx. Эти алюминиевые сплавы также становятся темно-серыми при нанесении покрытия из анодированного оксида, что делает их привлекательными для широкого спектра архитектурных применений.

Алюминиевый сплав серии 5xxx

В алюминиевых сплавах этой серии в качестве основных легирующих элементов используются магний и марганец. Добавление этих элементов приводит к получению сплавов с высокой прочностью на растяжение и отличной формуемостью. Эти сплавы также обладают хорошей коррозионной стойкостью. Следовательно, алюминиевые сплавы серии 5000 используются в транспортных средствах, мостах и морских судах.

Серия из алюминиевого сплава 6xxx

Эта серия, пожалуй, самая универсальная из серии из алюминиевого сплава. В сплавах серии 6ххх основными легирующими элементами являются кремний и магний. Эти термообработанные сплавы обладают хорошей формуемостью и коррозионной стойкостью при средней прочности. Одним из самых популярных сплавов в этой серии является 6061, который доступен в виде листов, пластин и профилей. В Howard Precision Metals у нас есть пластины 6061-T651 и листы 6061-T6. Этот сплав и категория отпуска были подвергнуты термообработке и растяжению для снятия напряжения. У нас также есть профили 6061-T6 и 6061-T6511. Алюминий 6061, а также другие алюминиевые сплавы серии 6000 также используются для производства экструдированных алюминиевых профилей на заказ. Из-за универсальности этой серии вы найдете их в приложениях, включая архитектурные изделия, трубопроводы, электрические компоненты и товары народного потребления.

Одним из самых популярных сплавов в этой серии является 6061, который доступен в виде листов, пластин и профилей. В Howard Precision Metals у нас есть пластины 6061-T651 и листы 6061-T6. Этот сплав и категория отпуска были подвергнуты термообработке и растяжению для снятия напряжения. У нас также есть профили 6061-T6 и 6061-T6511. Алюминий 6061, а также другие алюминиевые сплавы серии 6000 также используются для производства экструдированных алюминиевых профилей на заказ. Из-за универсальности этой серии вы найдете их в приложениях, включая архитектурные изделия, трубопроводы, электрические компоненты и товары народного потребления.

Алюминиевый сплав серии 7xxx

Алюминиевые сплавы серии 7xxx, прежде всего известные своей прочностью, содержат цинк в качестве основного легирующего элемента, а также медь, хром и магний. Эти термообрабатываемые сплавы обладают очень высокой прочностью при средней обрабатываемости. Одним из самых популярных сплавов в этой серии является сплав 7075.

При сравнении сплавов и сплавов склоняйтесь к тем, у которых самый большой диапазон между пределом текучести и пределом прочности при растяжении, потому что это указывает на лучшую способность к формованию.

При сравнении сплавов и сплавов склоняйтесь к тем, у которых самый большой диапазон между пределом текучести и пределом прочности при растяжении, потому что это указывает на лучшую способность к формованию.

Поэтому я рекомендую гнуть в состоянии Т4, а затем термообрабатывать до Т6, если это возможно.

Поэтому я рекомендую гнуть в состоянии Т4, а затем термообрабатывать до Т6, если это возможно.