Нагартовка это: Нагартовка – как заставить металл быть прочнее?

alexxlab | 13.02.2023 | 0 | Разное

Нагартовка – как заставить металл быть прочнее?

НАГАРТОВКА — КАК ЗАСТАВИТЬ МЕТАЛЛ БЫТЬ ПРОЧНЕЕ?

10 АПРЕЛЯ / 2020

Определение процесса

Нагартовка (наклеп) — технологический процесс упрочнения металлов, происходящий в результате пластической деформации при холодной обработке металлов давлением. В результате данного процесса изменяются механические свойства металлов: повышаются прочность и твердость материала, увеличивается предел текучести, однако снижается пластичность.

Схема влияния степени нагартовки на прочность, твердость и пластичность металлов

Нагартовка и наклеп — различие понятий

Довольно часто понятия «нагартовка» и «наклеп» считают взаимозаменяемыми, однако между ними есть одно отличие.

Нагартовка представляет собой осознанный и целенаправленный процесс, который проводится специально в целях улучшения прочностных характеристик металла.

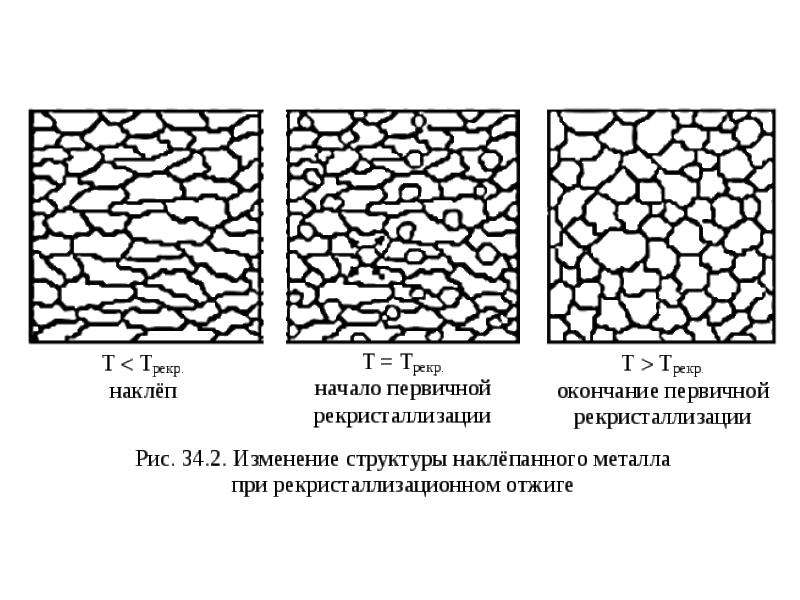

Наклеп, в отличие от нагартовки, часто является самопроизвольным процессом и может нести как положительный, так и отрицательный эффект. Детали с неблагоприятным наклепом подлежат дальнейшей термической обработке. Как известно, чем выше температура металла, тем ниже его способность к нагартовке. Для избавления от нежелательного наклепа металл подлежит нагреву, и в результате рекристаллизации восстанавливается недеформированная структура зерен.

Способы достижения нагартовки и благоприятного наклепа

Достижение нагартовки (благоприятного наклепа) возможно несколькими способами: с помощью специальных операций, целенаправленно проводимых для достижения упрочнения металла и в результате пластической деформации при холодной обработке металла давлением.

Нагартовка в результате специальных операций

Процесс целенаправленной нагартовки с помощью специальных операций происходит под воздействием внешних сил. Существует два метода образования нагартовки:

Существует два метода образования нагартовки:

1

Дробеструйный способ

Данный процесс организован с использованием дроби диаметром до 4 мм, которая выбрасывается на поверхность детали с огромной скоростью.

2

Центробежно-шариковый способ

Принцип действия данного метода выражается в использовании вращающегося обода, в гнездах которого расположены специальные шарики. При вращении в результате центробежной силы шарики отбрасываются в крайнее положение, нанося удар по обрабатываемой детали.

Благоприятный наклеп в результате холодной обработки металла давлением

Одним из наиболее известных способов умышленного создания наклепа является холодная обработка металла давлением.

Среди основных видов металлообработки давлением при температуре ниже температуры рекристаллизации, в результате которых происходит упрочнение материала, можно выделить следующие:

- Ковка

- Прокатка

- Прессование

- Волочение

- Штамповка

- Ротационная вытяжка

Образование наклепа в процессе ротационной вытяжки

Ротационная вытяжка представляет собой технологический процесс формоизменения металла давлением, используемый для изготовления тонкостенных деталей в форме полых тел вращения.

Процесс ротационной вытяжки металла

Среди видов холодной обработки металлов давлением ротационная вытяжка заслуживает особого внимания. Данный метод можно считать одним из наиболее эффективных способов получения прочных и твердых деталей, так как он имеет большую производительность и экономическую эффективность, не требует дополнительной обработки и позволяет получать сложные и глубокие изделия.

В результате получения деталей данным способом повышаются предел прочности и предел текучести металла, а также возрастают предел выносливости и твердость материала. Чем больше степень утонения стенки заготовки в процессе обработки, тем более высокую прочность и твердость будет иметь полученная деталь.

Ротационная вытяжка отличается высокой степенью деформационного упрочнения материала, в результате чего возможно использовать более экономически выгодные металлы при соблюдении требуемой прочности изделия.

Области применения нагартованных деталей

Детали, подверженные упрочнению в результате нагартовки, имеют особую ценность в некоторых отраслях промышленности: машиностроении, судостроении, авиастроении и т. д.

д.

Нагартовка занимает важное место при изготовлении деталей, подвергающихся различным внешним неблагоприятным воздействиям (колебание температуры, высокое давление и т. д.), и позволяет повысить износостойкость и усталостную прочность изделия.

На сегодняшний день нагартовка пользуется большой популярностью в разных сферах производства благодаря своим полезным свойствам и способности значительно увеличить эффективность металлообработки.

На нашем канале на платформе Яндекс. Дзен еще больше всего интересного!

Подпишитесь и следите за обновлениями.

| Подписаться |

Другие наши услуги и технологии

Детали вентиляции

Корпуса вентиляторов, диффузоры, сопла, корпуса шумоглушителей, вентиляционные зонты

Корпусные детали

Детали из алюминия, меди, латуни, стали, нержавеющей стали

Полусферы

Полусферы и шары из алюминия, меди, латуни, стали, нержавеющей стали

Наклеп и нагартовка металлов

Нагартовка

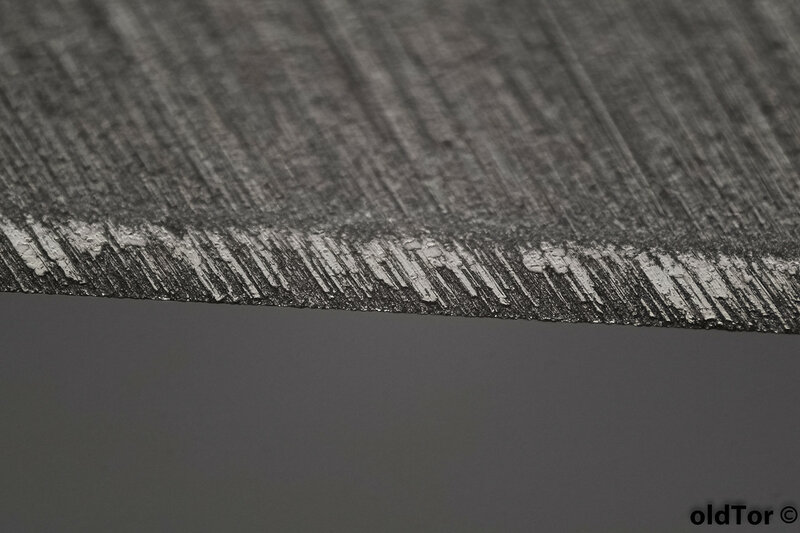

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Наклеп и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка». Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу. Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

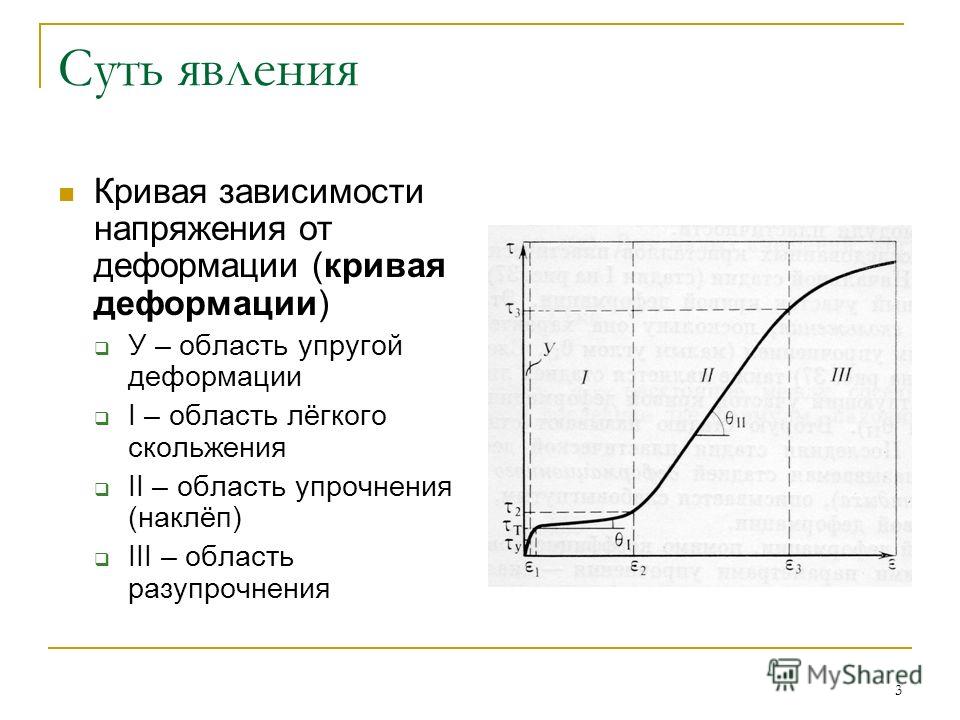

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2.1 – Увеличение предела текучести металла после его нагружения выше предела текучести

Что такое наклеп металла

Атомы, решетка, дислокации

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Рисунок 2.2 – Нагартовка алюминия [6]

Типичными процессами холодной обработки металлов давлением являются:

- холодная ковка (рисунок 2)

- холодная прокатка (рисунок 3)

- холодное прессование (экструзия) (рисунок 4)

- волочение (рисунок 5)

Рисунок 3 – Ковка металла

Рисунок 4 – Прокатка металла

Рисунок 5 – Прессование металла

Рисунок 6 – Волочение металла

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

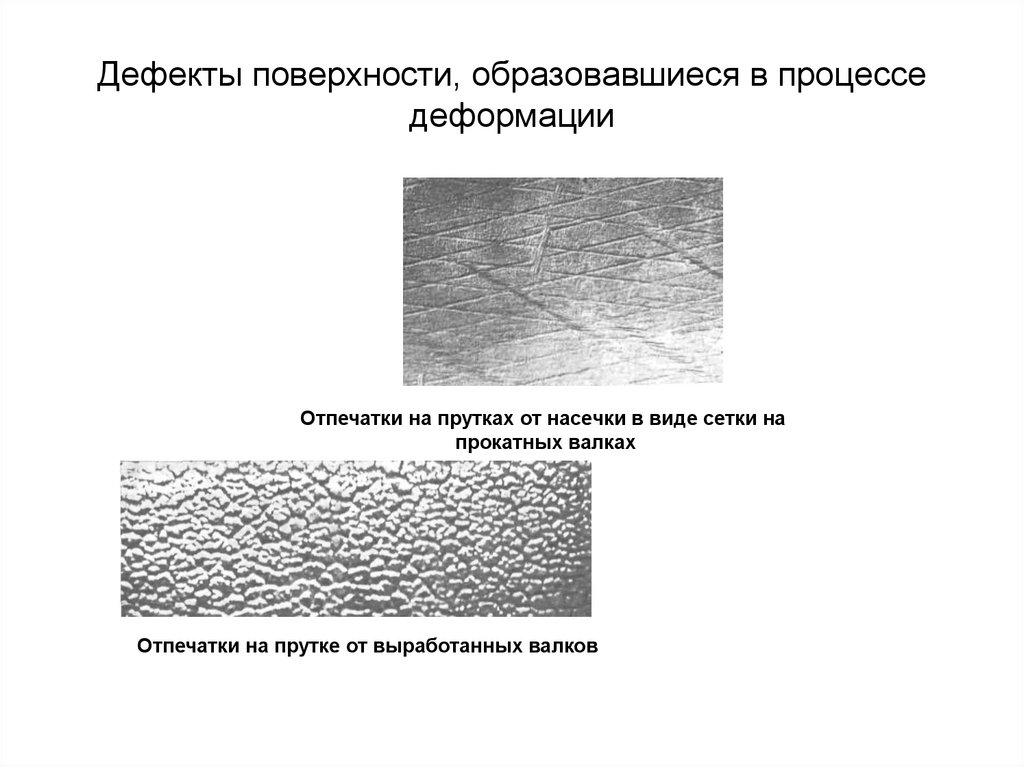

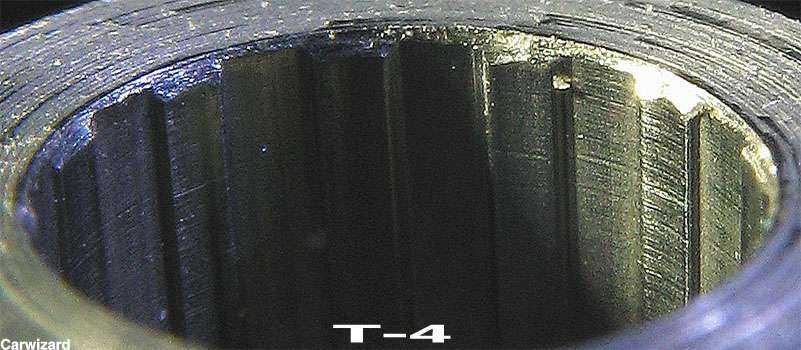

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Деформируемые алюминиевых сплавов

С металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы:

- деформационно-упрочняемые сплавы

- сплавы, упрочняемые термической обработки (старением).

Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением.

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083 [4]

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства:

предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754 [3]

Рисунок 8 – Изменение твердости и структуры при отжиге [3]

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3]

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (h3X), чем в «чисто» нагартованном металле (h2X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3].

Рисунок 9.2- Различие нагартованных состояний h24 и h34 [5]

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Влияние температуры нагартовки

Характеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации. Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла. Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2].

Источники:

1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002

2. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486.

3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004.

4. Aluminium in Commercial Vehicle – European Aluminium Association – 2011

5. Production routes of wrought aluminium alloys / Aluminium technologies – 01.12.2015

6. TALAT 1501

Что такое деформационное упрочнение? Материалы для дипломированных инженеров

Материалы

Дипломированный инженер

Что такое упрочнение? Деформационное упрочнение, также известное как деформационное упрочнение, представляет собой процесс, который приводит к упрочнению материала за счет пластической деформации.

Отличным примером является скрепка для бумаги. Если согнуть канцелярскую скрепку, ее будет труднее согнуть обратно. Процесс продолжается до тех пор, пока скрепка не выйдет из строя. Укрепление скрепки – это закалка!

Механическое упрочнение делится на две категории: желательное и нежелательное упрочнение.

Как деформационное упрочнение упрочняет металл?Для осуществления процесса материал должен подвергнуться пластической деформации. При пластической деформации в структуре решетки металлов образуются новые дислокации. По мере продолжения пластической деформации образуется больше дислокаций, и они начинают взаимодействовать друг с другом. Во время этого взаимодействия они мешают движению друг друга и выступают в роли препятствий.

В результате того, что дислокации затруднили движение, пластическая деформация уже не может происходить при нормальном напряжении.

Виды наклепа Нежелательный Нежелательный наклеп возникает в процессе резки на станках. На ранних стадиях процесса резак или наконечник непреднамеренно затвердевают на поверхности заготовки.

На ранних стадиях процесса резак или наконечник непреднамеренно затвердевают на поверхности заготовки.

По мере продолжения процесса заготовка повреждает фрезу.

Если вы подвергались резке/обработке, вы сталкивались с этим. Во время многих процессов резки наконечники фрезы необходимо менять, когда требуется высокая степень точности. Это изменение необходимо, поскольку резак/наконечник больше не может обеспечивать требуемую точность из-за закаленной поверхности.

Для достижения желаемого точного размера требуется новый наконечник, изготовленный из более прочного материала, такого как титан.

ЖелаемыйЖелательный деформационный упрочнение происходит во время производства в процессах холодной обработки. Холодная обработка — это процесс металлообработки, при котором металл формуется при температуре ниже его температуры рекристаллизации, обычно происходящей при комнатной температуре.

Виды холодной обработки давлением- Прокатка

- Гибка

- Прошивка

- Накатка резьбы

- И многие другие

Кредит: Ромари. Лицензия: CC BY 2.5 Холодная обработка – Гибка. Кредит: Wizard191. Лицензия: CC BY-SA 3.0

Кредит: Ромари. Лицензия: CC BY 2.5 Холодная обработка – Гибка. Кредит: Wizard191. Лицензия: CC BY-SA 3.0Холодная обработка металлов повышает их предел текучести за счет описанного выше процесса (взаимодействие дислокаций). В дополнение к этому у металла также уменьшаются твердость и предел прочности при растяжении, хотя снижается его пластичность.

Холодная обработка/упрочнение/деформационное упрочнение и пластичность Пластичность является чрезвычайно важным механическим свойством многих металлов в различных областях применения. Поэтому мы должны поддерживать уровень пластичности металла. Как обсуждалось выше, этот процесс снижает пластичность металла.

Кроме того, после изготовления компонента/изделия необходимо провести соответствующие испытания. Если для создания конечного продукта использовались процессы холодной обработки, пластичность будет отличаться от листа металла, из которого он был изготовлен.

- Похожие сообщения:

- Что такое поверхностное упрочнение и его 3 самых популярных метода

- Что такое процесс термообработки отжигом?

- Каковы 3 этапа дисперсионного твердения?

Следите за моими социальными сетями: LinkedIn, Facebook, Twitter

Что такое кондиционирования и закалки труда?

Подготовка к работе и закалка на работе — это высокие уровни терапевтического вмешательства, предназначенные для того, чтобы помочь пациентам восстановить достаточную функцию, чтобы вернуться к работе. Эти методы лечения идеально подходят для пациентов, которые уже прошли через традиционную физиотерапию, но все еще не в полной мере выполняют определенные обязанности на работе. Подготовка к работе и закаливание на работе используют реальные или смоделированные рабочие задачи, чтобы помочь подготовить пациентов к безопасному возвращению на работу, предотвращая при этом новые или усугубляющиеся травмы.

Подготовка к работе

Подготовка к работе — это строгая программа подготовки, разработанная для того, чтобы помочь пациентам восстановить системные, неврологические, сердечно-легочные и костно-мышечные функции. Это включает в себя силу, подвижность, мощность, выносливость, двигательный контроль и функциональные способности. Подготовка к работе обеспечивает промежуточный этап в процессе возвращения к работе. Целями программы подготовки к работе являются восстановление физической работоспособности и функциональных способностей пациента, предотвращение повторения той же травмы и уменьшение страха перед возвращением на работу.

Закалка на работе — это индивидуальная, четко структурированная программа, предназначенная для того, чтобы помочь пациентам вернуться к своему уровню работы до травмы безопасным и своевременным образом. Он направлен на то, чтобы помочь пациентам восстановить свои биомеханические, сердечно-сосудистые, метаболические, нервно-мышечные и психосоциальные функции в сочетании с их рабочими задачами.

Закаливание является междисциплинарным, с участием физиотерапевта, трудотерапевта, психолога и профессионального специалиста. Он включает в себя упражнения на укрепление и гибкость, сердечно-сосудистые упражнения, упражнения на стабилизацию позвоночника и суставов, а также обучение рабочим задачам (например, толкание, подтягивание, приседание, подъем, сгибание, сидение или скручивание).

Закаливание является междисциплинарным, с участием физиотерапевта, трудотерапевта, психолога и профессионального специалиста. Он включает в себя упражнения на укрепление и гибкость, сердечно-сосудистые упражнения, упражнения на стабилизацию позвоночника и суставов, а также обучение рабочим задачам (например, толкание, подтягивание, приседание, подъем, сгибание, сидение или скручивание). Кому может быть полезно обучение/закаливание на рабочем месте

• Полицейские

• Пожарные

• Электрики

• Сантехники

• Агенты ФБР

• Сотрудники исправительных учреждений

• Механики

• Строители

• Маляры 5 • Медицинские работники

5

• Служащие почты

• Повара

• Любые другие трудоемкие специалисты

Чего ожидать

Функциональные программы продолжительностью от 4 до 8 недель, предназначенные для удовлетворения конкретных профессиональных потребностей пациента. Тренировочные занятия по 1-3 часа 2-3 дня в неделю.

Функциональный базовый уровень

При первом посещении терапевт оценит травму и рассмотрит потребности пациентов в связи с их работой. Чтобы определить функциональную басовую линию пациента, терапевту необходимо:

1. Определить текущую физическую активность пациента (сидячая, легкая, средняя или тяжелая).

2. Определите аэробные способности пациента (плохая, удовлетворительная, средняя, хорошая или отличная).

3. Определите силу захвата пациента.

4. Определить подвижность пациента, удельную силу кора и суставов в связи с их травмой.

После определения исходного функционального уровня будет разработана индивидуальная программа для улучшения текущих физических возможностей пациента. Это будет сделано с сердечно-сосудистыми и силовыми упражнениями средней и высокой интенсивности, а также с упражнениями на растяжку и подвижность, специально адаптированными к задачам, которые пациент должен выполнять на своей работе.

Направляющему врачу и любым другим уполномоченным сторонам будут предоставляться периодические обновления о прогрессе, в которых будет документироваться посещаемость, участие и прогресс пациента. Приказы о выписке отдаются, когда пациент либо восстанавливает полную функцию, либо достигает плато.

Направляющему врачу и любым другим уполномоченным сторонам будут предоставляться периодические обновления о прогрессе, в которых будет документироваться посещаемость, участие и прогресс пациента. Приказы о выписке отдаются, когда пациент либо восстанавливает полную функцию, либо достигает плато. Подготовка к работе и закалка в Хьюстоне

Если вы получили травму в результате несчастного случая и не можете выполнять все задачи, которые могут потребоваться на вашей работе, медицинский центр OakBend предлагает как тренировку при работе, так и терапию закалки, а также полный спектр другие целенаправленные методы лечения, которые помогут вам восстановить полную функцию и подвижность. Медицинский центр OakBend гордится тем, что обеспечивает наилучшее качество обслуживания для всех своих пациентов еще до того, как вы войдете в их двери для своего первого приема. Для получения дополнительной информации нажмите здесь, чтобы узнать больше о предлагаемых ими услугах по терапии и реабилитации, или позвоните по телефону 281-341-3000, чтобы записаться на прием к терапии сегодня.